高分子繊維材料のメッキ前処理方法及びメッキ方法、高分子材料の被膜形成方法、導電性繊維材料の製造方法並びに導電性材料の製造方法

【課題】本発明は、超臨界流体又は亜臨界流体を用いることで従来のエッチング処理が不要になるとともに簡略化された工程でメッキ用金属触媒を高分子繊維材料に付与することができるメッキ前処理方法及びメッキ方法を提供することを目的とするものである。

【解決手段】反応室30内に高分子繊維材料Mを配置し、供給室31内に有機金属錯体を投入する。高圧ボンベ1からシリンジポンプ2に液体二酸化炭素が供給されて所定圧力に昇圧されて超臨界状態となった二酸化炭素が反応器3に導入されると、供給室31内で超臨界流体と有機金属錯体とが混合して反応室30に流下し、撹拌装置33により撹拌されて有機金属錯体が溶解しながら超臨界流体とともに高分子繊維材料に含浸する。反応器3に設けられたヒータ32により反応室30内の温度を還元温度に設定することで、含浸した有機金属錯体が還元されて材料表面にメッキ用金属触媒が析出するようになる。

【解決手段】反応室30内に高分子繊維材料Mを配置し、供給室31内に有機金属錯体を投入する。高圧ボンベ1からシリンジポンプ2に液体二酸化炭素が供給されて所定圧力に昇圧されて超臨界状態となった二酸化炭素が反応器3に導入されると、供給室31内で超臨界流体と有機金属錯体とが混合して反応室30に流下し、撹拌装置33により撹拌されて有機金属錯体が溶解しながら超臨界流体とともに高分子繊維材料に含浸する。反応器3に設けられたヒータ32により反応室30内の温度を還元温度に設定することで、含浸した有機金属錯体が還元されて材料表面にメッキ用金属触媒が析出するようになる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合成繊維、天然繊維等の高分子繊維材料のメッキ前処理方法及びメッキ方法並びにこうした高分子繊維材料を用いた導電性繊維材料の製造方法に関する。また、合成樹脂等の高分子材料の被膜形成方法及び高分子材料を用いた導電性材料の製造方法に関する。

【背景技術】

【0002】

近年、導電性繊維により織成されたシート材は、携帯電話や電気・電子機器から発生する電磁波を遮蔽する電磁シ−ルド材としての用途が図られており、今後の需要の増大が期待されている。また、今日使用されている電線及び送電線等の導線は、ほとんどが銅等の金属が用いられているため重量が重く強度も弱いことから、これらの導線に代わり導電性繊維を用いるための研究開発が進められている。

【0003】

導電性繊維には (a)金属繊維、(b)合成繊維表面にメッキ処理により金属被膜を形成した繊維、(c)高分子繊維材料内に導電性を有する金属やその化合物、又はカーボンブラック等の導電物質を内包した繊維が挙げられる。

【0004】

導電性繊維の基材として高分子繊維材料を用いる場合軽量で高強度のものなど用途に合せて種々の機能を持たせることができることから、様々な技術開発が行われている。高分子繊維材料への導電性付与技術としては、(1)界面活性剤と帯電防止剤をプラスチックの内部へ配合したり、その表面に塗布する方法(特許文献1参照)、(2)導電性付与剤(カーボン系粉末や金属粉末など)を混合した高分子組成物を製造する方法(特許文献2参照)、(3)プラスチック成形品表面に金属蒸着膜(酸化錫など)をCVD法等により形成する方法(特許文献3参照)、(4)高分子材料の化学構造から導電性を付与させる導電性高分子を新規設計する根本的な方法などがある。

【0005】

また、この他にも高分子繊維材料の表面に無電解メッキ処理により金属被膜を形成して導電性を付与する方法がある(特許文献4参照)。この方法では、一般的に、高分子繊維材料に前処理(脱脂→エッチング→中和及び湿潤化→触媒付与→触媒活性化)を行った後無電解メッキ処理を行っている。

【0006】

例えば、アクリロニトリル系繊維 、ポリエステル系繊維等の合成繊維に無電解メッキ処理を行う場合、通常、次のような前処理が行われている。すなわち、基材繊維に対して、アルカリ脱脂液等によるクリーニング処理、又は基材繊維素材に適合した精錬・漂白処理を行い、次いで、繊維とメッキ被膜との密着力を強化するために、表面粗化処理(例えば、強酸又は強アルカリのエッチング液等による化学処理、低温プラズマ又は擦過等による機械的処理)による繊維表面の粗面化、膨潤化等を行う。この後、触媒化処理(例えば、塩化第一錫の酸性液による増感処理の後、塩化パラジウムの酸性液による活性化処理を行う等)を経て、無電解メッキ処理を行う。

【0007】

表面の粗面化処理としては、プラズマを利用して、プラスおよびマイナスのイオンや遊離原子、ラジカルを発生させて、これによってエッチバックをするプラズマエッチングがあり、その他にも、コロナ放電処理、紫外線処理などによる改質技術がある。また、こうした粗面化処理を行わない方法として、メッキ触媒の含有する薄膜を有機バインダや紫外線硬化樹脂をプラスチック表面に形成するものである。

【0008】

以上のようなメッキの前処理の方法以外に、超臨界流体を用いたメッキ前処理法が提案されている(特許文献5参照)。このメッキ前処理法では、プラスチックに超臨界流体を接触させてメッキ処理可能な表面処理を行う点及びメッキ用触媒を含有する超臨界流体を接触させてメッキ処理可能な表面処理を行うとともにメッキ用触媒を付着させる点が記載されている。

【特許文献1】特開2004−253796号公報

【特許文献2】特開2000−212453号公報

【特許文献3】特公昭61−132652号公報

【特許文献4】特開2000−96431号公報

【特許文献5】特開2001−316832号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

上述した高分子繊維材料への無電解メッキ処理法では、前処理工程の処理に時間がかかり、化学的なエッチング処理を行う場合にはクロム溶液やアルカリ金属水酸化物溶液等の薬品を用いるためその廃液処理が必要となる、といった課題がある。化学的なエッチング処理以外の方法を用いる場合にも処理時間及び設備コストがかかり実用的ではない。

【0010】

特許文献5に記載の超臨界流体を用いたメッキ前処理法では、メッキ用触媒として、金属単体や金属を含む化合物が挙げられているが、金属単体の場合超臨界流体に溶解しないためプラスチック表面に付着させるのが困難である。そのため、超臨界流体に可溶性の化合物を用いることが好ましいが、こうした化合物をプラスチック表面に付着させても活性化処理が不十分で触媒活性が十分得られないため、無電解メッキ処理を行っても十分な量の金属被膜を形成することが難しい。また、特許文献5に記載の方法によりメッキ用触媒として金属をプラスチック表面に付着させているが、表面全体を覆う金属被膜を形成するものではなく、触媒用として分散して付着しているにすぎない。なお、特許文献5に記載された実施例では、超臨界二酸化炭素を流しながら処理するため、有機金属錯体の多くがプラスチックに付着せず無駄になるおそれがある。

【0011】

そこで、本発明は、超臨界流体又は亜臨界流体を用いることで従来のエッチング処理が不要になるとともに簡略化された工程でメッキ用金属触媒を高分子繊維材料に付与することができるメッキ前処理方法及びメッキ方法を提供することを目的とするものである。さらに、超臨界流体又は亜臨界流体を用いることで無電解メッキ処理を行うことなく高分子材料の表面に金属被膜、金属酸化被膜又は金属硫化被膜を直接被膜形成処理することができる被膜形成方法を提供することを目的とするものである。

【課題を解決するための手段】

【0012】

本発明に係る高分子繊維材料のメッキ前処理方法は、有機金属錯体を含む超臨界流体又は亜臨界流体を高分子繊維材料の表面に接触させる接触工程と、接触工程において高分子繊維材料に含浸又は付着した前記有機金属錯体をメッキ用金属触媒に還元して活性化する活性化工程とを備えることを特徴とする。さらに、前記高分子繊維材料は、アラミド繊維又はポリバラフェニレンベンゾビスオキサゾール繊維からなることを特徴とする。さらに、前記超臨界流体又は前記亜臨界流体は、CO2、H2O、N2、NH3、O2、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、エチレン、プロピレン、アセチレン、エチルエーテル、エチルメチルケトン、ベンゼン、トルエン、ピリジンの中から選択される少なくとも一種であることを特徴とする。さらに、前記メッキ用金属触媒は、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種であることを特徴とする。さらに、前記活性化工程では、熱還元により前記有機金属錯体を前記メッキ用金属触媒に還元することを特徴とする。さらに、前記活性化工程では、還元剤により前記有機金属錯体を前記メッキ用金属触媒に還元することを特徴とする。さらに、前記還元剤は、水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素、ヒドロキノンの中から選択される少なくとも一種であることを特徴とする。さらに、前記超臨界流体又は前記亜臨界流体は、前記有機金属錯体の分解を促進する添加剤を含むことを特徴とする。さらに、前記添加剤は、水、メタノール、エタノール、1−プロパノール、2‐プロパノール、1−ブタノール、アリルアルコール、アセトン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、ベンゼン、トルエン、キシレンの中から選択される少なくとも一種であることを特徴とする。

【0013】

本発明に係る高分子繊維材料のメッキ方法は、上記のメッキ前処理方法で処理された高分子繊維材料に無電解メッキ処理を行うことを特徴とする。さらに、前記無電解メッキ処理では、銅、銀、金、ニッケル、クロム、スズ、亜鉛、パラジウム、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト又はインジウムの中から選択される少なくとも一種を含むメッキ液が用いられることを特徴とする。さらに、前記無電解メッキ処理では、メッキ液に超音波振動が付与されることを特徴とする。

【0014】

本発明に係る高分子材料の被膜形成方法は、有機金属錯体を含む超臨界流体又は亜臨界流体を高分子材料の表面に接触させる接触工程と、接触工程において高分子材料に含浸又は付着した前記有機金属錯体を還元、酸化又は硫化処理して前記高分子材料表面に金属被膜、金属酸化被膜又は金属硫化被膜を形成する被膜形成工程とを備えることを特徴とする。さらに、前記有機金属錯体は、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種の金属を含むことを特徴とする。さらに、前記有機金属錯体は、ベータージケトネート類、ジエン類、メタロセン類の中から選択される少なくとも一種であることを特徴とする。さらに、前記被膜形成工程では、熱還元により前記有機金属錯体を還元することを特徴とする。さらに、前記被膜形成工程では、反応剤により前記有機金属錯体を反応処理することを特徴とする。さらに、前記反応剤は、水素、硫化水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素、ヒドロキノン、酸素、亜酸化窒素の中から選択されることを特徴とする。さらに、前記超臨界流体又は前記亜臨界流体は、前記有機金属錯体の分解を促進する添加剤を含むことを特徴とする。さらに、前記添加剤は、水、メタノール、エタノール、1−プロパノール、2‐プロパノール、1−ブタノール、アリルアルコール、アセトン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、ベンゼン、トルエン、キシレンの中から選択される少なくとも一種であることを特徴とする。

【0015】

本発明に係る導電性繊維材料の製造方法は、有機金属錯体を含む超臨界流体又は亜臨界流体を高分子繊維材料の表面に接触させる接触工程と、接触工程において高分子繊維材料に含浸又は付着した前記有機金属錯体をメッキ用金属触媒に還元して活性化する活性化工程と、活性化された前記メッキ用金属触媒を有する高分子繊維材料に無電解メッキ処理を施すことで表面に金属被膜を形成するメッキ工程とを備えることを特徴とする。

【0016】

本発明に係る導電性材料の製造方法は、有機金属錯体を含む超臨界流体又は亜臨界流体を高分子材料の表面に接触させる接触工程と、接触工程において高分子材料に含浸又は付着した前記有機金属錯体を還元、酸化又は硫化処理して前記高分子材料表面に金属被膜、金属酸化被膜又は金属硫化被膜を形成する被膜形成工程とを備えることを特徴とする。

【発明の効果】

【0017】

本発明に係る高分子繊維材料のメッキ前処理方法は、超臨界流体又は亜臨界流体の高拡散性及び高浸透性を生かし、有機金属錯体を高分子繊維材料に効率よく含浸又は付着させることができるとともに、含浸又は付着した有機金属錯体をメッキ用金属触媒に還元して活性化させることでメッキ前処理が極めて少ない工程数で短時間に行うことが可能となる。また、超臨界流体又は亜臨界流体を用いることで、加圧と減圧の繰り返しにより流体を循環して使えるため、従来のメッキ前処理における廃液処理が不要となる。

【0018】

超臨界流体又は亜臨界流体を高分子繊維材料に接触させると、高分子繊維材料を膨潤させて有機金属錯体が膨潤により生じた隙間に埋め込まれるようになり、その後還元処理で触媒性を有する金属を露出させることで、材料表面にアンカー効果の優れたメッキ前処理を行うことができ、メッキ処理により材料表面に密着性の高い金属被膜を形成することができる。

【0019】

そして、超臨界流体又は前記亜臨界流体としては、CO2、H2O、N2、NH3、O2、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、エチレン、プロピレン、アセチレン、エチルエーテル、エチルメチルケトン、ベンゼン、トルエン、ピリジンの中から選択される少なくとも一種を用いることが好ましい。特に、二酸化炭素の超臨界流体又は亜臨界流体を用いることで、引火性や爆発性といった問題を生じることなく安全に処理することができ、さらに繊維材料に大量に吸着させることができるため、メッキ前処理に好適のものである。

【0020】

また、メッキ用金属触媒としては、無電解メッキ処理において触媒活性を有するものが好ましく、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種であればよい。

【0021】

さらに、活性化工程では、熱還元により有機金属錯体を還元するようにすれば、接触工程を施す容器内から高分子繊維材料を取り出すことなく還元処理を行うことができ、活性化工程を簡略化することができる。また、熱還元が難しい高分子繊維材料の場合には、還元剤により有機金属錯体を還元することで容易に活性化処理することができ、還元剤として、水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素及びヒドロキノンの中から選択される少なくとも一種を用いれば、効率よく還元処理を行うことができる。還元剤で還元処理する場合には、接触工程を施す容器内でそのまま処理することもでき、また容器から取り出して処理するようにしてもよい。

【0022】

本発明に係る高分子繊維材料のメッキ方法は、上記のメッキ前処理方法により処理された高分子繊維材料に無電解メッキ処理を行うことで、材料表面に良好な金属被膜を形成することができる。さらに、無電解メッキ処理では、メッキ液に超音波振動が付与されることで、無電解メッキ処理時に生じた気泡を材料表面に付着することなく除去でき、より均一な金属被膜を形成することが可能となる。

【0023】

本発明に係る高分子材料の被膜形成方法は、有機金属錯体を含む超臨界流体又は亜臨界流体を高分子材料の表面に接触させた後、材料表面に含浸又は付着した有機金属錯体を還元、酸化又は硫化処理して材料表面に金属被膜、金属酸化被膜又は金属硫化被膜を直接形成するため、処理工程が簡略化されて短時間に処理することができるとともに良好な被膜を形成することができる。そして、接触工程を施す容器内で被膜形成処理を行うことができるので、設備についても簡略化することが可能となる。

【0024】

そして、有機金属錯体は、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種の金属を含むようにすればよい。

【0025】

さらに、被膜形成工程では、熱還元により有機金属錯体を還元するようにすれば、接触工程を施す容器内から高分子材料を取り出すことなく被膜形成処理を行うことができ、メッキ工程を接触工程と同時に行うことができ工程の簡略化が実現できる。

【0026】

また、熱還元が難しい高分子材料の場合には、反応剤により有機金属錯体を反応処理することで容易に還元、酸化又は硫化処理することができ、反応剤として、水素、硫化水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素、ヒドロキノン、酸素、亜酸化窒素の中から選択すれば、効率よく反応処理を行うことができる。水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素、ヒドロキノンは、還元剤として作用し、酸素、亜酸化窒素は酸化剤として作用し、硫化水素は、硫化剤として作用する。

【0027】

本発明に係る導電性繊維材料の製造方法は、有機金属錯体を含む超臨界流体又は亜臨界流体を高分子繊維材料の表面に接触させた後材料に含浸又は付着した有機金属錯体をメッキ用金属触媒に還元して活性化し、材料表面に無電解メッキ処理を施すことで表面に金属被膜を形成するので、導電性に優れた導電性繊維材料を製造することができる。また、種々の繊維材料に幅広く適用することが可能で、繊維材料の様々な断面形状、繊度の大小、糸や布帛といった様々な形態にも対応できる。

【0028】

本発明に係る導電性材料の製造方法は、有機金属錯体を含む超臨界流体又は亜臨界流体を高分子材料の表面に接触させた後、材料表面に含浸又は付着した前記有機金属錯体を還元、酸化又は硫化処理して材料表面に導電性を有する金属被膜、金属酸化被膜又は金属硫化被膜を直接形成するので、簡略化された処理工程で短時間に良好な導電性被膜を形成することができ、様々な形状の高分子材料に基づいて優れた導電性材料を容易に製造することができる。ここで、導電性材料とは、金属的又は半導体的な導電性を有する材料を含むものである。

【発明を実施するための最良の形態】

【0029】

以下、本発明に係る実施形態について詳しく説明する。なお、以下に説明する実施形態は、本発明を実施するにあたって好ましい具体例であるから、技術的に種々の限定がなされているが、本発明は、以下の説明において特に本発明を限定する旨明記されていない限り、これらの形態に限定されるものではない。

【0030】

本発明に用いられる高分子繊維材料としては、植物繊維や動物繊維などの天然繊維、レーヨンやキュプラなどの再生繊維、アセテートなどの半合成繊維、合成繊維が挙げられる。合成繊維としては、アラミド繊維、ナイロン繊維、ポリバラフェニレンベンゾビスオキサゾール(PBO)繊維などのポリアミド系繊維、カネカロン(鐘淵化学工業株式会社製)、カシミロンボンネル、エクスラン(東洋紡積株式会社製)などのポリアクリル系繊維、ポリエステル系繊維、ポリウレタン系繊維、ポリエチレンやポリプロピレンなどのポリオレフィン系繊維、エンビロン、テビロン(帝人株式会社製)、ダイネルなどのポリ塩化ビニル系繊維、サラン(旭化成株式会社製)、クレハロン(呉羽化学工業株式会社製)などのポリ塩化ビニリデン系繊維、ビニロンなどのポリビニルアルコール系繊維が挙げられる。そして、これらの繊維を複数組合せた各種複合繊維などの様々な繊維にも用いることができる。また、繊維の断面形状としては、例えば、丸断面、三角断面、偏平断面等の様々な形状に適用でき、特に限定されるものではない。さらに、これらの繊維を用いた糸や布帛といった様々な形態においても適用できる。また、糸をロール状に巻き取った状態でも適用可能である。なお、高分子繊維材料の表面において金属被膜の密着性を向上させるためには、材料表面に親水性を有するアミド基、カルボキシル基、ケトン基などを持つ繊維材料が望ましい。こうした親水性を付与するために材料表面を改質処理(プラズマ処理、電子線照射処理、グラフト化処理等)を施すようにしてもよい。

【0031】

特に、アラミド繊維、ポリバラフェニレンベンゾビスオキサゾール(PBO)繊維などのポリアミド系繊維は、これまでメッキ処理を行うことが難しいものとされていたが、本発明によれば、後述するように容易にメッキ処理を行うことができる。

【0032】

また、本発明に用いられる高分子材料としては、ポリアミド、ポリイミド、ポリエステル、ポリエーテル、ビニル系重合体、エポキシ樹脂、含フッ素重合体及び含イオウ重合体などが挙げられるが、これらに限定されるものではない。また、これらの高分子材料を複数種類混合したものを用いることもできる。高分子材料の形態については、特に制限されることはなく、粒状物や繊維状物、フィルム等のシート体、棒状体、板状体等様々な形状に成形されたものに用いることが可能である。

【0033】

メッキ用金属触媒に還元される有機金属錯体としては、無電解メッキ処理において触媒活性を有する金属を含むもので、例えば、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種含むものが望ましい。超臨界流体又は亜臨界流体として二酸化炭素を用いる場合には、有機金属錯体としては、ベータージケトネート類(例えば、フッ素系パラジウム錯体)、ジエン類(例えば、ジメチルシクロオクタジエン白金)、メタロセン類(例えば、ニッケロセン)が好ましく、フッ素系パラジウム錯体を用いると、溶解度が高く良好なメッキ速度が得られること、メッキ処理の際に金属被膜が均一に成長すること、触媒付与後の酸化による触媒活性低下が小さいこと、繊維材料への吸着力が強固であることから、特に好ましく用いられるが、これに限定されるものではない。

【0034】

また、高分子材料に直接被膜形成処理する場合に用いられる有機金属錯体としては、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種の金属を含むものが好ましい。

【0035】

有機金属錯体としては、M(OR)n、M(OCOR)n、M(OSO3R)n又はM(RCOCH2COR)n、又は下記の化学式で示すジエン類((1)の構造式)やメタロセン類((2)の構造式)の構造を有する錯体(式中のMは金属であり、Rは水素、炭化水素基又はCF3である。)が挙げられる。

【0036】

【化1】

【0037】

上記式中において、Rとしての炭化水素基の炭素数は1以上であれば特に制限されないが、好ましくは1〜50である。これらの炭化水素基としては、飽和脂肪族炭化水素基、不飽和脂肪族炭化水素基、脂環式炭化水素基、脂環式−脂肪族炭化水素基、芳香族炭化水素基、芳香族−脂肪族炭化水素基などが挙げられる。

【0038】

飽和脂肪族炭化水素基の例としては、メチル、エチル、n−プロピル、イソプロピル、n−ブチル、イソブチル、tert−ブチル、n−ペンチル、イソペンチル、ネオペンチル、tert−ペンチル、2−メチルブチル、n−ヘキシル、イソヘキシル、3−メチルペンチル、エチルブチル、n−ヘプチル、2−メチルヘキシル、n−オクチル、イソオクチル、tert−オクチル、2−エチルヘキシル、3−メチルヘプチル、n−ノニル、イソノニル、1−メチルオクチル、エチルヘプチル、n−デシル、1−メチルノニル、n−ウンデシル、1,1−ジメチルノニル、n−ドデシル、n−テトラデシル、n−ヘプタデシル、n−オクタデシル、及びエチレンやプロピレン、ブチレンの重合物あるいはそれらの共重合物より成る基などの炭化水素基が挙げられる。

【0039】

不飽和脂肪族炭化水素基の例としては、ビニル、アリル、イソプロペニル、2−ブテニル、2−メチルアリル、1,1−ジメチルアリル、3−メチル−2−ブテニル、3−メチル−3−ブテニル、4−ペンテニル、ヘキセニル、2−フェニルビニル、オクテニル、ノネニル、デセニル基、及びアセチレンやブタジエン、イソプロピレンの重合物あるいはそれらの共重合物より成る基などの炭化水素基が挙げられる。

【0040】

脂環式炭化水素基の適当な具体例としては、シクロプロピル、シクロブチル、シクロペンチル、シクロヘキシル、シクロヘプチル、シクロオクチル、3−メチルシクロヘキシル、4−メチルシクロヘキシル、4−エチルシクロヘキシル、2−メチルシクロオクチル、シクロプロペニル、シクロブテニル、シクロペンテニル、シクロヘキセニル、シクロヘプテニル、シクロオクテニル、4−メチルシクロヘキセニル、4−エチルシクロヘキセニル、シクロペンタジエニルなどの炭化水素基が挙げられる。

【0041】

脂環式−脂肪族炭化水素基の適当な具体例としては、シクロプロピルエチル、シクロブチルエチル、シクロペンチルエチル、シクロヘキシルメチル、シクロヘキシルエチル、シクロヘプチルメチル、シクロオクチルエチル、3−メチルシクロヘキシルプロピル、4−メチルシクロヘキシルエチル、4−エチルシクロヘキシルエチル、2−メチルシクロオクチルエチル、シクロプロペニルブチル、シクロブテニルエチル、シクロペンテニルエチル、シクロヘキセニルメチル、シクロヘプテニルメチル、シクロオクテニルエチル、4−メチルシクロヘキセニルプロピル、4−エチルシクロヘキセニルペンチルなどの炭化水素基が挙げられる。

【0042】

芳香族炭化水素基の適当な具体例としては、フェニル、ナフチルなどのアリ-ル基、4−メチルフェニル、3,4−ジメチルフェニル、3,4,5−トリメチルフェニル、2−エチルフェニル、n−ブチルフェニル、tert−ブチルフェニル、アミルフェニル、ヘキシルフェニル、ノニルフェニル、2−tert−ブチル−5−メチルフェニル、シクロヘキシルフェニル、クレジル、オキシエチルクレジル、2−メトキシ−4−tert−ブチルフェニル、ドデシルフェニルなどのアリ-ル基などが挙げられる。

【0043】

芳香族-脂肪族炭化水素基の具体的な例としては、ベンジル、1−フェニルエチル、2−フェニルエチル、2−フェニルプロピル、3−フェニルプロピル、4−フェニルブチル、5−フェニルペンチル、6−フェニルヘキシル、1−(4−メチルフェニル)エチル、2−(4−メチルフェニル)エチル、2−メチルベンジル、1,1−ジメチル−2−フェニルエチル基などが挙げられる。また、アシル基の炭素数は、1以上であれば特に制限されないが、好ましくは1〜40である。アシル基の適当な例としては、ホルミル、アセチル、プロピオニル、ブチリル、イソブチリル、バレリル、イソバレリル、オキサリル、サクシニル、ピバロイル、ステアロイル、ベンゾイル、フェニルプロピオニル、トルオイル、ナフトイル、フタロイル、インダンカルボニル、p−メチルベンゾイル、シクロヘキシルカルボニル基などが挙げられる。

【0044】

以上のような有機金属錯体は、処理する高分子繊維材料又は高分子材料の重量に対して0.1wt%〜50wt%の量を加えるのが好ましい。

【0045】

また、有機金属錯体により高分子材料に直接被膜形成処理する場合には、ベータージケトネート類(例えば、フッ素系パラジウム錯体)が好ましく、特にフッ素系パラジウム錯体が好ましい。直接被膜形成処理を行う場合には有機金属錯体は、処理する高分子材料の重量に対して5wt%以上加えるのがよい。

【0046】

有機金属媒体は、接触工程において高分子繊維材料に含浸又は付着した状態で熱還元温度に設定されることで還元されて金属触媒として活性化されるようになる。また、熱に弱い繊維材料を処理する場合に、熱還元温度まで上昇できないときは、還元剤を用いるとよい。還元剤としては、例えば、水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素及びヒドロキノンの中から選択される少なくとも一種を用いるとよい。

【0047】

還元剤を使用する場合には、超臨界流体又は亜臨界流体に接触させた高分子繊維材料に含浸又は付着した有機金属錯体を還元剤で活性化させるとよい。例えば、0.1M〜15Mの濃度のテトラヒドロホウ酸ナトリウム等の還元剤を使用して、2分間〜15分間処理すればよい。還元剤処理することによって、有機金属錯体構造内のリガンドが外され、金属触媒性を向上させることができる。

【0048】

以上のような有機金属錯体の還元処理は、高分子材料に直接被膜形成処理を行う場合においても同様であるが、材料表面に金属を析出させる場合には、有機金属錯体構造内のリガンドが完全に外されて金属被膜を形成するよう十分に還元処理する必要がある。

【0049】

また、超臨界流体又は亜臨界流体中に、気体還元剤、例えば0.1%〜15%の濃度の水素気体を吹き込むことで有機金属錯体を還元するようにしてもよい。超臨界流体又は亜臨界流体中に水素など還元気体又は還元溶剤を吹き込むことで有機金属錯体を還元させ、高分子材料の表面に直接金属を析出させることで金属被膜を形成することも可能となる。

【0050】

また、超臨界流体又は亜臨界流体中に、酸素、亜酸化窒素等の気体酸化剤、硫化水素等の硫化剤を、例えば0.1%〜15%の濃度で吹き込むことで有機金属錯体を反応するようにしてもよい。超臨界流体又は亜臨界流体中にこれらの反応剤を吹き込むことで有機金属錯体を反応させ、高分子材料の表面に金属被膜、金属酸化被膜又は金属硫化被膜を直接形成することもできる。

【0051】

有機金属錯体を含む超臨界流体又は亜臨界流体としては、特に制限されないが、好ましくは、Ar、Br2、CO、CO2、Cl2、F2、H2、HBr、HCl、HF、H2O、H2S、He、Kr、N2、NH3、Ne、O2、SO2、SO3、Xe、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、エチレン、プロピレン、1,3−ブタジエン、アセチレン、CCl4、CHCl3、CH2Cl2、メチルエーテル、メチルエチルエーテル、エチルエーテル、ホルムアルデヒド、エチルメチルケトン、ベンゼン、トルエン、キシレン、エチルベンゼン、チオフェン、ピリジンといったものが挙げられる。より好ましくは、CO2、H2O、N2、NH3、O2、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、エチレン、プロピレン、アセチレン、エチルエーテル、エチルメチルケトン、ベンゼン、トルエン、ピリジンといったものが挙げられる。さらに好ましくは、CO2、H2Oが挙げられる。CO2は、臨界温度及び臨界圧力が低いため超臨界状態が得やすく、無毒、難燃性、無腐食性といった利点があり、高分子繊維材料又は高分子材料への含浸量が多く含浸速度も速いため、特に好ましい。なお、これらの超臨界流体又は亜臨界流体は、単独で用いてもよいし、複数で混合して用いてもよい。

【0052】

超臨界流体は、流体毎に超臨界条件が異なり、例えば、CO2は、臨界温度304K、臨界圧力7.4MPaで超臨界流体となり、H2Oは、臨界温度647K、臨界圧力22.1MPaで超臨界となる。一方、亜臨界流体についても各流体毎に亜臨界条件は異なっているが、一般に臨界温度よりも約10K程度低い温度で臨界圧力程度の圧力状態で亜臨界状態となる。したがって、高分子繊維材料又は高分子材料に対して超臨界流体又は亜臨界流体を超臨界条件又は亜臨界条件以上に設定して接触させるようにすればよい。こうした接触工程での含浸条件は、高分子繊維材料又は高分子材料や使用する超臨界流体又は亜臨界流体により好ましい条件は異なるが、一般に、含浸温度を超臨界温度以上650K以下、含浸圧力を超臨界圧力以上35MPa以下、含浸時間を5分間〜120分間にすればよい。

【0053】

例えば、CO2の場合、好ましい含浸圧力は5.0〜35.0MPaで、好ましい含浸温度は、有機金属錯体によって異なるが、323K〜423Kで、場合によっては473Kまででもよい。また、好ましい含浸時間は5分間〜60分間である。有機金属錯体を直接被膜形成処理する場合には、好ましい含浸圧力は、5.0〜35.0MPaで、有機金属媒体を熱還元するときには好ましい含浸温度は、373K〜473Kである。水素等の還元剤を用いるときは、好ましい含浸温度は303K〜373Kに設定すればよい。

【0054】

また、超臨界流体又は亜臨界流体に、有機金属錯体の分解を促進する添加剤や超臨界流体又は亜臨界流体が高分子繊維材料又は高分子材料に対して浸透するのを促進する添加剤を加えてもよい。こうした添加剤は、有機金属錯体の分解を促進して以後の処理を効率よく行うことができ、高分子繊維材料又は高分子材料と超臨界流体又は亜臨界流体との親和性を高めることで高分子繊維材料内又は高分子材料内の超臨界流体又は亜臨界流体の含浸量を増加させることができる。

【0055】

このように浸透及び分解を促進する添加剤としては、CO2、H2、水、H2S、N2、NH3、O2、SO2、SO3、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、エチレン、プロピレン、1,3-ブタジエン、アセチレン、メタノール、エタノール、1−プロパノール、2‐プロパノール、1−ブタノール、アリルアルコール、アセトン、CCl4、CHCl3、CH2Cl2、メチルエーテル、メチルエチルエーテル、エチルエーテル、ホルムアルデヒド、エチルメチルケトン、ベンゼン、トルエン、キシレン、エチルベンゼン、チオフェン、ピリジンといったものが挙げられ、超臨界流体又は亜臨界流体に使用するもの以外のもので、高分子繊維材料又は高分子材料の種類に応じて選択すればよい。より好ましくは、水、メタノール、エタノール、1−プロパノール、2‐プロパノール、1−ブタノール、アリルアルコール、アセトン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、ベンゼン、トルエン、キシレンといったものが挙げられる。添加剤の添加量は、超臨界流体に対して1モル%〜10モル%が好ましい。

【0056】

メッキ前処理後の無電解メッキ処理では、メッキにより形成された金属被膜を構成する金属が導電性を有するものであれば特に限定されない。例えば銅、銀、金、ニッケル、クロム、スズ、亜鉛、パラジウム、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト又はインジウムの中から選択される少なくとも一種を含むメッキ液を用いるとよい。特に、銅、銀、金、ニッケル、クロム、亜鉛、スズを少なくとも一種含むメッキ液が好ましい。送電線等に用いる場合には、特に銅が好ましい。こうしたメッキ液で形成された金属被膜は、金属単体、合金又は混合物となる。

【0057】

金属被膜の膜厚は、通常0.02μm以上であり、好ましくは0.05μm以上、更に好ましくは0.07μm以上である。特に好ましくは0.1〜0.5μmである。金属被膜の膜厚が0.02μm未満では導電性の発現が十分ではなく、一方0.5μmより厚くなれば、導電性能は大きな向上は期待できないばかりか金属被膜の剥離,脱落や繊維材料の柔軟性の低下や操作性の低下及びコストの大幅なアップなどのデメリットが多くなる。

【0058】

高分子繊維材料に無電解メッキ処理する場合、メッキ槽内に高分子繊維材料を投入してメッキ液を撹拌したり、メッキ液を循環流通させてメッキ処理を行う。高分子繊維材料をフィラメントの束の状態で処理する場合、メッキ液の表面張力によりフィラメントの束の内部にまで迅速に浸透していかず、材料表面に均一なメッキ処理ができないおそれがある。また、メッキ処理の際に発生する気泡が材料表面に付着した状態でメッキ処理されると、気泡の部分が十分メッキされず、形成された金属被膜に欠陥が生じてしまう。こうした問題点に対処するために、無電解メッキ処理する際にメッキ液に超音波振動を付与することが望ましい。超音波振動を付与することによりメッキ液がフィラメント束の内部まで迅速に浸透させることができる。また、メッキ処理により材料表面に形成された泡も超音波振動により迅速に除去されるため、金属被膜の形成時に欠陥の発生を防止することができる。

【0059】

本発明に係るメッキ前処理方法における接触工程では、高分子繊維材料に上述した有機金属錯体が溶解した超臨界流体又は亜臨界流体を接触させるようにすればよい。例えば、耐圧容器からなる反応器内に高分子繊維材料を配置し、反応器内に有機金属錯体が溶解した超臨界流体又は亜臨界流体を導入して高分子繊維材料を超臨界流体又は亜臨界流体内に浸漬すればよい。これ以外にも、高分子繊維材料に有機金属錯体が溶解した超臨界流体又は亜臨界流体を塗布又は噴霧したり、材料表面に超臨界流体又は亜臨界流体を流すようにして接触させることもできる。さらに、有機金属錯体が溶解した超臨界流体又は亜臨界流体の入った容器内に高分子繊維材料を搬送して接触させるようにしてもよい。

【0060】

以上のような接触工程での処理は、高分子材料に直接被膜形成処理を行う場合の接触工程においても同様である。

【0061】

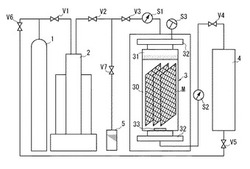

図1は、本発明を実施するメッキ前処理装置の一例を示している。メッキ前処理装置は、液体二酸化炭素が入った高圧ボンベ1、設定された流量で供給動作を行うシリンジポンプ2、耐圧容器からなる反応器3、ろ過器4及び洗浄液を内蔵した洗浄容器5を備えている。高圧ボンベ1及びシリンジポンプ2を接続する管路には弁V1が設けられており、シリンジポンプ2及び反応器3を接続する管路には弁V2及びV3、圧力センサS1が設けられている。反応器3及びろ過器4を接続する管路には圧力センサS2及び弁V4が設けられており、ろ過器4及び高圧ボンベ1を接続する管路には弁V5及びV6が設けられている。そして、洗浄器5は、弁V2とV3との間の管路に弁V7を介して接続されている。

【0062】

反応器3には、高分子繊維材料Mを配置する反応室30及び反応室30の上部に配設された供給室31に区画されており、供給室31に有機金属錯体Cが投入されている。また、反応器3の上下にはヒータ32が配設されており、反応室30の底面には撹拌装置33が取り付けられている。そして、反応室30内の温度を検知する温度センサS3が設けられている。

【0063】

装置を動作させる場合には、予め反応器3の反応室30内に適当な量の高分子繊維材料Mを配置しておく。そして、弁V1を開いて高圧ボンベ1内の液体二酸化炭素をシリンジポンプ2に供給し、シリンジポンプ2において液体二酸化炭素を所定圧力に昇圧して超臨界状態とする。次に、弁V2及びV3を開いてシリンジポンプ2から超臨界流体が設定流量で反応器3に供給される。超臨界流体は、反応器3の上部から供給室31に導入されて有機金属錯体と混合される。有機金属錯体Cを混合した超臨界流体を反応室30に流下する。反応室30内に滞留した超臨界流体は撹拌装置33により撹拌されて有機金属錯体が十分溶解された状態となり、高分子繊維材料Mに含浸されるようになる。反応室30内で高分子繊維材料Mに超臨界流体を所定時間含浸させている間、ヒータ32により反応室30内の温度を、有機金属錯体Cを熱還元させる温度となるように加熱制御する。

【0064】

なお、超臨界流体に有機金属錯体が容易に溶解する場合には、撹拌装置33を動作させる必要はない。

【0065】

高分子繊維材料Mに超臨界流体を所定時間含浸させて有機金属錯体Cを熱還元した後弁6及び7を開き、反応器3内を減圧する。減圧する際には、ニードル弁を用いて徐々に大気圧まで減圧するように制御する。急激に減圧すると高分子繊維材料Mに影響を与える場合もあることから、減圧時間は3分間〜120分間とするとよい。

【0066】

反応器3から排出された二酸化炭素は、余剰の有機金属錯体やその分解物等とともにろ過器4に回収される。そして、ろ過器4内で二酸化炭素が分離されて高圧ボンベ1に送出される。したがって、処理に使用した二酸化炭素を再利用できるため、廃棄物を極力抑えることが可能となり、環境に与える負荷の小さい処理方法といえる。

【0067】

高分子繊維材料Mが有機金属錯体Cの熱還元温度で変質するなど影響を受ける場合には、高分子繊維材料Mに有機金属錯体Cが含浸した後に反応室30内に還元剤として水素気体等の還元剤を導入して還元処理すればよい。また、反応室30から高分子繊維材料Mを取り出して還元剤溶液を収容した容器内に浸漬して還元処理を行うようにしてもよい。

【0068】

以上のような前処理により高分子繊維材料の表面に金属触媒が活性化した状態で均一に付着させることができる。なお、上述した装置では、超臨界流体を供給するようにしているが、シリンジポンプ2の圧力条件を変更することで亜臨界流体を供給することもできる。

【0069】

図2は、無電解メッキ処理装置に関する概略図を示している。上述したメッキ前処理装置で処理された高分子繊維材料Mは、反応室30から取り出されてメッキ液200が収容されたメッキ槽100内に浸漬される。メッキ槽100の底面には超音波振動子101が固定されており、駆動制御装置102により駆動されるようになっている。超音波振動子101が振動することでメッキ液200に振動が付与され、高分子繊維材料Mの内部にメッキ液200が迅速に浸透するようになる。また、メッキ処理において発生する気泡が高分子繊維材料に付着してもメッキ液の振動によりただちに除去されるようになる。そのため、高分子繊維材料の表面に対してメッキ液が満遍なく作用して均一な金属被膜が形成されるようになる。

【0070】

なお、図1に示すメッキ前処理装置の反応室30内で高分子材料の表面に直接被膜形成処理を施すことも可能である。この場合には、供給室31内に予め有機金属錯体を投入しておくことで、導入された超臨界流体に有機金属錯体を溶解させて高分子材料の表面に含浸又は付着させ、有機金属錯体を熱還元するか又は水素等の反応剤により還元、酸化又は硫化処理することで材料表面に金属被膜、金属酸化膜又は金属硫化膜を形成させることができる。

【0071】

以上のような高分子繊維材料の無電界メッキ処理又は高分子材料の被膜形成処理後に、さらに電気メッキ処理を施してもよい。

【実施例1】

【0072】

高分子繊維材料として、以下のアラミド繊維材料を用いた。

(1)アラミド繊維(Kevlar29(デュポン社製;繊度1670デシテックス)又はZylon(東洋紡績株式会社製;繊度555デシテックス))からなる長繊維糸を用いた。長繊維糸は、50cmに切断して輪状に巻いて使用した。

(2)(1)と同様のアラミド繊維により織成された織物を5cm角に切り取って使用した。

【0073】

<メッキ前処理>

メッキ前処理には、図1に示す装置を使用した。反応器3の内容積は10cm3とし、高圧ボンベ1から5MPaの圧力で液体二酸化炭素を供給した。有機金属錯体は、有機フロロアセチルアセトネートパラジウム(以下「有機パラジウム錯体」という。)を用いた。投入量は、アラミド繊維材料の重量に対して、0.2wt%、0.5wt%、1.0wt%といったように変化させて行った。

【0074】

2種類のアラミド繊維材料を反応室30内にセットし、有機パラジウム錯体を供給室31内に投入して反応器3を密閉した。シリンジポンプ2(ISCO社製MODEL260D)により液体二酸化炭素を昇圧して超臨界状態とし、反応器3に40〜50ミリリットル/分の流量で供給した。シリンジポンプ2での圧力は、10MPa、15MPa、20MPa及び25MPaの4通りに設定した。

【0075】

反応室31内の温度は、ヒータの加熱制御により423Kに保持されるようにした。この温度に保持することで、超臨界流体の高拡散性及び高浸透性を利用して有機パラジム錯体を速やかに溶解させることができるとともに、熱還元により有機パラジウム錯体から触媒性が高いパラジウム核を形成することができる。

【0076】

反応室31内に超臨界二酸化炭素を導入して撹拌装置により撹拌することで、有機パラジウム錯体が超臨界二酸化炭素に溶解されてアラミド繊維材料の表面に接触して含浸される。接触時間は、超臨界二酸化炭素が反応器3に導入後15分間、30分間、60分間及び90分間の4通りに設定して行った。

【0077】

設定した接触時間の経過後反応器3の排出側の弁を開放し、ニードル弁により徐々に減圧していき5分後に大気圧となるように調整した。反応器3から排出された二酸化炭素や余剰の有機パラジウム錯体等はろ過器4に送出されて二酸化炭素が分離される。分離された二酸化炭素は高圧ボンベ1に戻されて再使用される。

【0078】

反応器3内が大気圧状態となってから、アラミド繊維材料を反応器3から取り出した。Kevlarを用いた場合には元の色である淡黄色から黄緑色に変化し、Zylonを用いた場合には元の金色から黄褐色に変化した。処理したアラミド繊維材料の表面をX線光電子分光装置(XPS)により測定した結果を図3に示す。図3では、パラジウム(Pd)由来の元素が材料表面に含まれていることが明瞭に示されており、金属触媒であるパラジウムが材料表面に分布していることが確認できた。

【0079】

<メッキ処理>

43mlの純水に、ATS−ADDCOPPER IW−A(奥野製薬工業株式会社製)2.5mlを添加し、さらにATS−ADDCOPPER IW−M(奥野製薬工業株式会社製)4.0ml及びのATS−ADDCOPPER C(奥野製薬工業株式会社製)0.5mlを添加して、50mlの無電解銅メッキ液を調製した。図2に示すようなメッキ処理装置に調製した銅メッキ液を入れ、メッキ前処理したアラミド繊維材料を吊下した状態で浸漬し、超音波振動装置(ヤマト科学株式会社製BRANSON 3510)で銅メッキ液に42KHzの超音波振動を付与しながら、315±2Kの温度条件で銅メッキ処理した。

【0080】

アラミド繊維材料には1分間銅メッキ液に浸漬することでその表面に光沢性がある銅被膜を形成することが確認された。さらに、銅被膜の膜厚を増加させるため、メッキ処理時間を5分間、10分間、20分間及び40分間の4通りに設定して行った。メッキ処理後、アラミド繊維材料をメッキ槽から取り出し、純水で5分間洗浄した。洗浄後乾燥させて、アラミド繊維材料の表面に対してテープ剥離試験を実施したところ、銅被膜の強い付着力が確認できた。

【0081】

ここで行ったテープ剥離試験とは、無電解メッキ処理により銅被膜が形成された繊維材料表面にセロハン粘着テープ(ニチバン株式会社製)を貼着して密着させた後、セロハン粘着テープを繊維材料表面から引き剥し、セロハン粘着テープへの銅被膜の付着の有無により銅被膜の繊維材料表面に対する密着力を判定する試験である。

【0082】

<有機パラジウム錯体の投入量の影響>

図4は、有機パラジウム錯体の投入量とKevlar織物への銅の付着量との間の相関関係を示すグラフである。銅の付着量は、質量測定法により行い、繊維材料の実験前後の重量変化から単位面積あたり付着量(g/m2)を算出した。この測定結果からみて、有機パラジウム錯体の投入量が増加するに従いKevlar織物への銅の付着量が増加することがわかる。これは、有機パラジウム錯体の投入量が増加することで、繊維材料表面に多くのパラジウムが付与されてより多くの銅が付着するためと考えられる。実験結果からみると、投入量は、アラミド繊維材料の重量に対して、0.2wt%以上が望ましい。

【0083】

<超臨界二酸化炭素の圧力及び接触時間の影響>

図5は、圧力が10MPa及び15MPaの場合の接触時間(横軸)とKevlar織物への銅の付着量(縦軸)との間の相関関係を示すグラフである。銅の付着量は図4の場合と同様の方法に基づいて測定した。この測定結果からみると、接触時間が長くなるに従い銅の付着量も増加するが、30分経過後にほぼ一定値に達して平衡状態となった。また、圧力が変化しても銅の付着量には大きな変化が見られなかった。

【0084】

<超音波振動を付与したメッキ処理の作用効果>

上述のメッキ前処理を施したアラミド繊維材料を無電解メッキ処理する際に従来用いられている撹拌装置により銅メッキ液を撹拌してメッキ処理を行った。図6は、走査型電子顕微鏡(SEM)で、従来のメッキ処理した材料表面(図6(a))及び超音波振動によりメッキ処理した材料表面(図6(b))を観察した結果を示す写真である。従来の撹拌によりメッキ処理する場合には、材料表面に形成された銅被膜は気泡の影響により欠陥が生じており、均一な銅被膜が形成されていないが、超音波振動によりメッキ処理する場合には、材料表面にこうした欠陥は生じておらず均一な銅被膜が形成されていることがわかる。

【0085】

図7は、従来の撹拌による方法と超音波振動による方法の二つの無電解メッキ処理法で処理したKevlar織物の銅の付着量(縦軸)とメッキ処理時間(横軸)との相関関係を示したグラフである。銅の付着量は図4の場合と同様の方法に基づいて測定した。この測定結果からみると、超音波振動による方法が従来の撹拌による方法よりも銅の付着量が増加していることがわかる。

【0086】

図8は、従来の撹拌による方法と超音波振動による方法の二つの無電解メッキ処理法で処理したKevlar織物の表面抵抗(縦軸)とメッキ処理時間(横軸)との相関関係を示したグラフである。Kevlar織物の表面抵抗は、ロレスタAP MCP−T400(三菱油化株式会社製)を用いて測定した。この測定結果をみると、超音波振動による方法が従来の撹拌による方法よりも表面抵抗を低下させて導電性に優れていることがわかる。40分間メッキ処理を行うことで超音波振動による方法では0.06Ω/sqに低下したが、従来の撹拌による方法では0.08Ω/sqにとどまった。

【0087】

以上の結果からみれば、高分子繊維材料に対して無電解メッキ処理を行う場合、超音波振動を付与することが均一な金属被膜の形成に大きく寄与することがわかる。そのため優れた導電性を高分子繊維材料に付与することが可能となる。ちなみに、メッキ処理したアラミド繊維の長繊維糸について、デジタル・マルチメータPC500テスタ(三和電気計器株式会社製)を用いて電気抵抗値を測定したところ、最も低い電気抵抗値は0.009Ω/cmであった。

【0088】

<メッキ処理された繊維材料の強度>

Kevlar織物を、上述したメッキ前処理(温度423K、10MPa)により15分間、30分間、60分間、90分間の4通りの処理時間で処理して、上述した超音波振動による無電解メッキ処理で20分間処理したものを用意した。4通りの前処理時間ごとに織物から繊維を30本抜き出して揃え、強伸度引張り試験機4204型(インストロン社製)を用いて、引張強度を測定した。測定結果は4回の試験結果の平均値を採った。

【0089】

図9は、メッキ前処理後の繊維材料とメッキ処理後の繊維材料について引張強度(縦軸)と前処理時間(横軸)との間の相関関係を示すグラフである。なお、未処理の繊維材料に関する引張強度は78.7kg/2cmであった。この測定結果からみると、メッキ処理を行うことで繊維材料表面に形成された銅被膜により繊維の引張強度が大きくなることがわかる。また、前処理時間が30分までであれば、繊維材料の引張強度は未処理の場合に比べほとんど低下しないことがわかる。したがって、前処理時間を短時間(好ましくは10分〜15分)に設定することで繊維材料の引張強度を低下させることなく処理することが可能となる。

【実施例2】

【0090】

実施例1と同様のメッキ前処理装置を用いて、反応室内を温度373K、圧力15MPaに設定し、有機金属錯体として有機フロロアセチルアセトネートパラジウムを使用するほかは、実施例1と同じ繊維材料及び同じ条件で15分間メッキ前処理を行った。また、有機金属錯体として、熱分解温度が473K以上である有機アセチルアセトネートパラジウムも用いて同様にメッキ前処理を行った。メッキ前処理した繊維材料を、還元剤として調製したテトラヒドロホウ酸ナトリウム溶液(1M)に入れ、10分間還元処理を行った。その後実施例1と同様のメッキ処理を行ったところ、1〜2分間で光沢のある銅被膜が材料表面に形成され、パラジウムの高い触媒活性が確認できた。

【実施例3】

【0091】

高分子繊維材料として、ナイロン(PA6)繊維織物、ポリエチレンテレフタレート(PET)織物及び苧麻織物を用意した。実施例1と同様のメッキ前処理装置を用いて、反応室内を温度373K、圧力15MPaに設定し、有機金属錯体として有機フロロアセチルアセトネートパラジウムを使用するほかは、同じ条件で15分間メッキ前処理を行った。また、有機金属錯体として、熱分解温度が473K以上である有機アセチルアセトネートパラジウムも用いて同様にメッキ前処理を行った。メッキ前処理した繊維材料を、還元剤として調製したテトラヒドロホウ酸ナトリウム溶液(1M)に入れ、10分間還元処理を行った。その後実施例1と同様のメッキ処理を行ったところ、いずれの繊維材料でも1〜2分間で光沢のある銅被膜が材料表面に形成され、パラジウムの高い触媒活性が確認できた。

【0092】

また、各繊維材料に対してテープ剥離試験を行ったところ、材料表面に形成された銅被膜の強い付着力が確認できた。ナイロン織物及び苧麻織物について社団法人関西電子工業振興センターで開発された電磁波シールド効果測定装置(KEC法)により測定したところ、周波数10〜1000MHzの範囲で、電磁波シールド効果は90〜70デシベル(dB)と高い値が得られ、実用に十分耐えるシールド効果を有することが確認された。

【実施例4】

【0093】

次に、図1に示す処理装置を用いて、高分子材料に直接被膜形成処理を行った。高分子材料として、ナイロン(PA6)フィルム(縦13mm×横45mm×厚さ0.3mm)を用意した。実施例1と同様のメッキ前処理装置を用いて、反応室内を温度423K、圧力15MPaに設定し、有機金属錯体として有機フロロアセチルアセトネートパラジウムを使用するほかは、同じ条件で60分間メッキ処理を行った。有機金属錯体の投入量は、材料の量に対して5.0wt%の量に設定した。反応室内において熱還元処理されて材料表面に光沢のあるパラジウム被膜を形成することができた。テープ剥離試験を行ったところ、パラジウム被膜に強い付着力があることが確認できた。以上の実験結果から高分子材料の表面に良好な金属被膜を直接被膜形成処理できることが確認された。

【実施例5】

【0094】

実施例4と同様の装置を用いて、反応器に同様のナイロンフィルム及び当該フィルムに対し7wt%の量のパラジウムアセトネートを入れ、シリンジポンプで加圧した二酸化炭素を供給して反応室内を温度353K、25MPaの超臨界状態に設定した。その状態で30分間反応時間をおき、続いて反応剤として水素ガスを0.1モル/分で反応室内に導入し、温度を353Kに保ったまま1時間を反応処理した後取り出した。ナイロンフィルムの表面には、金属光沢のあるパラジウム膜が被膜形成されていることが確認できた。

【0095】

[比較例]

実施例4と同様の装置を用いて、反応室内に同様のナイロンフィルム及び当該フィルムに対し7wt%のパラジウムアセトネートを入れ、シリンジポンプで加圧した二酸化炭素を供給して反応室内を温度408K、25MPaの超臨界状態に設定した。超臨界流体を1ミリリットル/分でフィルム表面に流下させながら20分間接触させた後、脱圧してフィルムを取り出した。ナイロンフィルムの表面には、金属被膜が確認できなかった。

【実施例6】

【0096】

実例4と同様の装置を用いて、高分子材料としてポリアミドイミド(PAI) フィルム(縦13mm×横45mm×厚さ0.5mm)を反応器に入れ、反応室内を温度423K、圧力20MPaに設定し、有機金属錯体として有機フロロアセチルアセトネートパラジウムとジメチルシクロオクタジエン白金を使用するほかは、同じ条件で60分間被膜形成処理を行った。有機金属錯体の投入量は、材料の量に対してそれぞれ10.0wt%の量に設定した。反応室内において有機金属錯体が熱還元処理されて材料表面に光沢のある金属被膜を形成することができた。XPS分析により、これはPd/Pt合金であることを確認できた。テープ剥離試験を行ったところ、形成された金属被膜に強い付着力があることが確認できた。以上の実験結果からも高分子材料の表面に良好な金属被膜を直接被膜形成処理できることが確認された。

【産業上の利用可能性】

【0097】

本発明に係るメッキ方法により得られる繊維材料は、上述したように、強度が低下することなく繊維材料の全面にほぼ均一に密着性に優れた金属被膜を形成できるため、導電性及び耐久性に優れるとともに曲げや変形に柔軟に追随でき、従来の高分子繊維材料と同様に加工できる。そのため、糸加工により導電線として用いることができ、また織物や編物に加工して様々な形状の電磁波シールド材として使用することが可能である。また、被膜形成方法により材料表面に形成された金属被膜、金属酸化被膜又は金属硫化被膜は、例えば、金属材料に代替する導電材料のみならず、超電導材料や半導体材料等として利用することもできる。

【0098】

特に、極細のアラミド繊維やPBO繊維に対してメッキ処理する場合には、繊維同士の凝集に影響を受けることなく均一な金属被膜を形成でき、そのため、金属被膜が形成された繊維同士が互いに接触して電気的に導通した状態となって良好な導電性(0.01〜0.06Ω/sqの表面抵抗率、0.009Ω/cm以下の電気抵抗値)を実現できる。こうした導電性繊維を用いることで導電性、耐久性及び加工性に優れた電磁波シールド材を製造することができ、家電製品、情報通信機器、自動車等の幅広い分野において利用することが可能となる。また、繊維事態が軽量で高強度である特長を有することから、航空宇宙関連分野の配線用導体として好適である。

【図面の簡単な説明】

【0099】

【図1】本発明を実施するメッキ前処理装置に関する概略図である。

【図2】無電解メッキ処理装置に関する概略図である。

【図3】アラミド繊維材料の表面をX線光電子分光装置(XPS)により測定した結果を示すグラフである。

【図4】有機パラジウム錯体の投入量とKevlar織物への銅の付着量との間の相関関係を示すグラフである。

【図5】接触時間とKevlar織物への銅の付着量との間の相関関係を示すグラフである。

【図6】走査型電子顕微鏡(SEM)で、従来のメッキ処理した材料表面(図6(a))及び超音波振動によりメッキ処理した材料表面(図6(b))を観察した結果を示す写真である。

【図7】従来の撹拌による方法と超音波振動による方法で処理したKevlar織物の銅の付着量とメッキ処理時間との相関関係を示したグラフである。

【図8】従来の撹拌による方法と超音波振動による方法で処理したKevlar織物の表面抵抗とメッキ処理時間との相関関係を示したグラフである。

【図9】メッキ前処理後の繊維材料とメッキ処理後の繊維材料について引張強度と前処理時間との間の相関関係を示すグラフである。

【符号の説明】

【0100】

1 高圧ボンベ

2 シリンジポンプ

3 反応器

30 反応室

31 供給室

4 ろ過器

5 洗浄容器

100 メッキ槽

101 超音波振動子

200 メッキ液

【技術分野】

【0001】

本発明は、合成繊維、天然繊維等の高分子繊維材料のメッキ前処理方法及びメッキ方法並びにこうした高分子繊維材料を用いた導電性繊維材料の製造方法に関する。また、合成樹脂等の高分子材料の被膜形成方法及び高分子材料を用いた導電性材料の製造方法に関する。

【背景技術】

【0002】

近年、導電性繊維により織成されたシート材は、携帯電話や電気・電子機器から発生する電磁波を遮蔽する電磁シ−ルド材としての用途が図られており、今後の需要の増大が期待されている。また、今日使用されている電線及び送電線等の導線は、ほとんどが銅等の金属が用いられているため重量が重く強度も弱いことから、これらの導線に代わり導電性繊維を用いるための研究開発が進められている。

【0003】

導電性繊維には (a)金属繊維、(b)合成繊維表面にメッキ処理により金属被膜を形成した繊維、(c)高分子繊維材料内に導電性を有する金属やその化合物、又はカーボンブラック等の導電物質を内包した繊維が挙げられる。

【0004】

導電性繊維の基材として高分子繊維材料を用いる場合軽量で高強度のものなど用途に合せて種々の機能を持たせることができることから、様々な技術開発が行われている。高分子繊維材料への導電性付与技術としては、(1)界面活性剤と帯電防止剤をプラスチックの内部へ配合したり、その表面に塗布する方法(特許文献1参照)、(2)導電性付与剤(カーボン系粉末や金属粉末など)を混合した高分子組成物を製造する方法(特許文献2参照)、(3)プラスチック成形品表面に金属蒸着膜(酸化錫など)をCVD法等により形成する方法(特許文献3参照)、(4)高分子材料の化学構造から導電性を付与させる導電性高分子を新規設計する根本的な方法などがある。

【0005】

また、この他にも高分子繊維材料の表面に無電解メッキ処理により金属被膜を形成して導電性を付与する方法がある(特許文献4参照)。この方法では、一般的に、高分子繊維材料に前処理(脱脂→エッチング→中和及び湿潤化→触媒付与→触媒活性化)を行った後無電解メッキ処理を行っている。

【0006】

例えば、アクリロニトリル系繊維 、ポリエステル系繊維等の合成繊維に無電解メッキ処理を行う場合、通常、次のような前処理が行われている。すなわち、基材繊維に対して、アルカリ脱脂液等によるクリーニング処理、又は基材繊維素材に適合した精錬・漂白処理を行い、次いで、繊維とメッキ被膜との密着力を強化するために、表面粗化処理(例えば、強酸又は強アルカリのエッチング液等による化学処理、低温プラズマ又は擦過等による機械的処理)による繊維表面の粗面化、膨潤化等を行う。この後、触媒化処理(例えば、塩化第一錫の酸性液による増感処理の後、塩化パラジウムの酸性液による活性化処理を行う等)を経て、無電解メッキ処理を行う。

【0007】

表面の粗面化処理としては、プラズマを利用して、プラスおよびマイナスのイオンや遊離原子、ラジカルを発生させて、これによってエッチバックをするプラズマエッチングがあり、その他にも、コロナ放電処理、紫外線処理などによる改質技術がある。また、こうした粗面化処理を行わない方法として、メッキ触媒の含有する薄膜を有機バインダや紫外線硬化樹脂をプラスチック表面に形成するものである。

【0008】

以上のようなメッキの前処理の方法以外に、超臨界流体を用いたメッキ前処理法が提案されている(特許文献5参照)。このメッキ前処理法では、プラスチックに超臨界流体を接触させてメッキ処理可能な表面処理を行う点及びメッキ用触媒を含有する超臨界流体を接触させてメッキ処理可能な表面処理を行うとともにメッキ用触媒を付着させる点が記載されている。

【特許文献1】特開2004−253796号公報

【特許文献2】特開2000−212453号公報

【特許文献3】特公昭61−132652号公報

【特許文献4】特開2000−96431号公報

【特許文献5】特開2001−316832号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

上述した高分子繊維材料への無電解メッキ処理法では、前処理工程の処理に時間がかかり、化学的なエッチング処理を行う場合にはクロム溶液やアルカリ金属水酸化物溶液等の薬品を用いるためその廃液処理が必要となる、といった課題がある。化学的なエッチング処理以外の方法を用いる場合にも処理時間及び設備コストがかかり実用的ではない。

【0010】

特許文献5に記載の超臨界流体を用いたメッキ前処理法では、メッキ用触媒として、金属単体や金属を含む化合物が挙げられているが、金属単体の場合超臨界流体に溶解しないためプラスチック表面に付着させるのが困難である。そのため、超臨界流体に可溶性の化合物を用いることが好ましいが、こうした化合物をプラスチック表面に付着させても活性化処理が不十分で触媒活性が十分得られないため、無電解メッキ処理を行っても十分な量の金属被膜を形成することが難しい。また、特許文献5に記載の方法によりメッキ用触媒として金属をプラスチック表面に付着させているが、表面全体を覆う金属被膜を形成するものではなく、触媒用として分散して付着しているにすぎない。なお、特許文献5に記載された実施例では、超臨界二酸化炭素を流しながら処理するため、有機金属錯体の多くがプラスチックに付着せず無駄になるおそれがある。

【0011】

そこで、本発明は、超臨界流体又は亜臨界流体を用いることで従来のエッチング処理が不要になるとともに簡略化された工程でメッキ用金属触媒を高分子繊維材料に付与することができるメッキ前処理方法及びメッキ方法を提供することを目的とするものである。さらに、超臨界流体又は亜臨界流体を用いることで無電解メッキ処理を行うことなく高分子材料の表面に金属被膜、金属酸化被膜又は金属硫化被膜を直接被膜形成処理することができる被膜形成方法を提供することを目的とするものである。

【課題を解決するための手段】

【0012】

本発明に係る高分子繊維材料のメッキ前処理方法は、有機金属錯体を含む超臨界流体又は亜臨界流体を高分子繊維材料の表面に接触させる接触工程と、接触工程において高分子繊維材料に含浸又は付着した前記有機金属錯体をメッキ用金属触媒に還元して活性化する活性化工程とを備えることを特徴とする。さらに、前記高分子繊維材料は、アラミド繊維又はポリバラフェニレンベンゾビスオキサゾール繊維からなることを特徴とする。さらに、前記超臨界流体又は前記亜臨界流体は、CO2、H2O、N2、NH3、O2、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、エチレン、プロピレン、アセチレン、エチルエーテル、エチルメチルケトン、ベンゼン、トルエン、ピリジンの中から選択される少なくとも一種であることを特徴とする。さらに、前記メッキ用金属触媒は、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種であることを特徴とする。さらに、前記活性化工程では、熱還元により前記有機金属錯体を前記メッキ用金属触媒に還元することを特徴とする。さらに、前記活性化工程では、還元剤により前記有機金属錯体を前記メッキ用金属触媒に還元することを特徴とする。さらに、前記還元剤は、水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素、ヒドロキノンの中から選択される少なくとも一種であることを特徴とする。さらに、前記超臨界流体又は前記亜臨界流体は、前記有機金属錯体の分解を促進する添加剤を含むことを特徴とする。さらに、前記添加剤は、水、メタノール、エタノール、1−プロパノール、2‐プロパノール、1−ブタノール、アリルアルコール、アセトン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、ベンゼン、トルエン、キシレンの中から選択される少なくとも一種であることを特徴とする。

【0013】

本発明に係る高分子繊維材料のメッキ方法は、上記のメッキ前処理方法で処理された高分子繊維材料に無電解メッキ処理を行うことを特徴とする。さらに、前記無電解メッキ処理では、銅、銀、金、ニッケル、クロム、スズ、亜鉛、パラジウム、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト又はインジウムの中から選択される少なくとも一種を含むメッキ液が用いられることを特徴とする。さらに、前記無電解メッキ処理では、メッキ液に超音波振動が付与されることを特徴とする。

【0014】

本発明に係る高分子材料の被膜形成方法は、有機金属錯体を含む超臨界流体又は亜臨界流体を高分子材料の表面に接触させる接触工程と、接触工程において高分子材料に含浸又は付着した前記有機金属錯体を還元、酸化又は硫化処理して前記高分子材料表面に金属被膜、金属酸化被膜又は金属硫化被膜を形成する被膜形成工程とを備えることを特徴とする。さらに、前記有機金属錯体は、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種の金属を含むことを特徴とする。さらに、前記有機金属錯体は、ベータージケトネート類、ジエン類、メタロセン類の中から選択される少なくとも一種であることを特徴とする。さらに、前記被膜形成工程では、熱還元により前記有機金属錯体を還元することを特徴とする。さらに、前記被膜形成工程では、反応剤により前記有機金属錯体を反応処理することを特徴とする。さらに、前記反応剤は、水素、硫化水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素、ヒドロキノン、酸素、亜酸化窒素の中から選択されることを特徴とする。さらに、前記超臨界流体又は前記亜臨界流体は、前記有機金属錯体の分解を促進する添加剤を含むことを特徴とする。さらに、前記添加剤は、水、メタノール、エタノール、1−プロパノール、2‐プロパノール、1−ブタノール、アリルアルコール、アセトン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、ベンゼン、トルエン、キシレンの中から選択される少なくとも一種であることを特徴とする。

【0015】

本発明に係る導電性繊維材料の製造方法は、有機金属錯体を含む超臨界流体又は亜臨界流体を高分子繊維材料の表面に接触させる接触工程と、接触工程において高分子繊維材料に含浸又は付着した前記有機金属錯体をメッキ用金属触媒に還元して活性化する活性化工程と、活性化された前記メッキ用金属触媒を有する高分子繊維材料に無電解メッキ処理を施すことで表面に金属被膜を形成するメッキ工程とを備えることを特徴とする。

【0016】

本発明に係る導電性材料の製造方法は、有機金属錯体を含む超臨界流体又は亜臨界流体を高分子材料の表面に接触させる接触工程と、接触工程において高分子材料に含浸又は付着した前記有機金属錯体を還元、酸化又は硫化処理して前記高分子材料表面に金属被膜、金属酸化被膜又は金属硫化被膜を形成する被膜形成工程とを備えることを特徴とする。

【発明の効果】

【0017】

本発明に係る高分子繊維材料のメッキ前処理方法は、超臨界流体又は亜臨界流体の高拡散性及び高浸透性を生かし、有機金属錯体を高分子繊維材料に効率よく含浸又は付着させることができるとともに、含浸又は付着した有機金属錯体をメッキ用金属触媒に還元して活性化させることでメッキ前処理が極めて少ない工程数で短時間に行うことが可能となる。また、超臨界流体又は亜臨界流体を用いることで、加圧と減圧の繰り返しにより流体を循環して使えるため、従来のメッキ前処理における廃液処理が不要となる。

【0018】

超臨界流体又は亜臨界流体を高分子繊維材料に接触させると、高分子繊維材料を膨潤させて有機金属錯体が膨潤により生じた隙間に埋め込まれるようになり、その後還元処理で触媒性を有する金属を露出させることで、材料表面にアンカー効果の優れたメッキ前処理を行うことができ、メッキ処理により材料表面に密着性の高い金属被膜を形成することができる。

【0019】

そして、超臨界流体又は前記亜臨界流体としては、CO2、H2O、N2、NH3、O2、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、エチレン、プロピレン、アセチレン、エチルエーテル、エチルメチルケトン、ベンゼン、トルエン、ピリジンの中から選択される少なくとも一種を用いることが好ましい。特に、二酸化炭素の超臨界流体又は亜臨界流体を用いることで、引火性や爆発性といった問題を生じることなく安全に処理することができ、さらに繊維材料に大量に吸着させることができるため、メッキ前処理に好適のものである。

【0020】

また、メッキ用金属触媒としては、無電解メッキ処理において触媒活性を有するものが好ましく、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種であればよい。

【0021】

さらに、活性化工程では、熱還元により有機金属錯体を還元するようにすれば、接触工程を施す容器内から高分子繊維材料を取り出すことなく還元処理を行うことができ、活性化工程を簡略化することができる。また、熱還元が難しい高分子繊維材料の場合には、還元剤により有機金属錯体を還元することで容易に活性化処理することができ、還元剤として、水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素及びヒドロキノンの中から選択される少なくとも一種を用いれば、効率よく還元処理を行うことができる。還元剤で還元処理する場合には、接触工程を施す容器内でそのまま処理することもでき、また容器から取り出して処理するようにしてもよい。

【0022】

本発明に係る高分子繊維材料のメッキ方法は、上記のメッキ前処理方法により処理された高分子繊維材料に無電解メッキ処理を行うことで、材料表面に良好な金属被膜を形成することができる。さらに、無電解メッキ処理では、メッキ液に超音波振動が付与されることで、無電解メッキ処理時に生じた気泡を材料表面に付着することなく除去でき、より均一な金属被膜を形成することが可能となる。

【0023】

本発明に係る高分子材料の被膜形成方法は、有機金属錯体を含む超臨界流体又は亜臨界流体を高分子材料の表面に接触させた後、材料表面に含浸又は付着した有機金属錯体を還元、酸化又は硫化処理して材料表面に金属被膜、金属酸化被膜又は金属硫化被膜を直接形成するため、処理工程が簡略化されて短時間に処理することができるとともに良好な被膜を形成することができる。そして、接触工程を施す容器内で被膜形成処理を行うことができるので、設備についても簡略化することが可能となる。

【0024】

そして、有機金属錯体は、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種の金属を含むようにすればよい。

【0025】

さらに、被膜形成工程では、熱還元により有機金属錯体を還元するようにすれば、接触工程を施す容器内から高分子材料を取り出すことなく被膜形成処理を行うことができ、メッキ工程を接触工程と同時に行うことができ工程の簡略化が実現できる。

【0026】

また、熱還元が難しい高分子材料の場合には、反応剤により有機金属錯体を反応処理することで容易に還元、酸化又は硫化処理することができ、反応剤として、水素、硫化水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素、ヒドロキノン、酸素、亜酸化窒素の中から選択すれば、効率よく反応処理を行うことができる。水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素、ヒドロキノンは、還元剤として作用し、酸素、亜酸化窒素は酸化剤として作用し、硫化水素は、硫化剤として作用する。

【0027】

本発明に係る導電性繊維材料の製造方法は、有機金属錯体を含む超臨界流体又は亜臨界流体を高分子繊維材料の表面に接触させた後材料に含浸又は付着した有機金属錯体をメッキ用金属触媒に還元して活性化し、材料表面に無電解メッキ処理を施すことで表面に金属被膜を形成するので、導電性に優れた導電性繊維材料を製造することができる。また、種々の繊維材料に幅広く適用することが可能で、繊維材料の様々な断面形状、繊度の大小、糸や布帛といった様々な形態にも対応できる。

【0028】

本発明に係る導電性材料の製造方法は、有機金属錯体を含む超臨界流体又は亜臨界流体を高分子材料の表面に接触させた後、材料表面に含浸又は付着した前記有機金属錯体を還元、酸化又は硫化処理して材料表面に導電性を有する金属被膜、金属酸化被膜又は金属硫化被膜を直接形成するので、簡略化された処理工程で短時間に良好な導電性被膜を形成することができ、様々な形状の高分子材料に基づいて優れた導電性材料を容易に製造することができる。ここで、導電性材料とは、金属的又は半導体的な導電性を有する材料を含むものである。

【発明を実施するための最良の形態】

【0029】

以下、本発明に係る実施形態について詳しく説明する。なお、以下に説明する実施形態は、本発明を実施するにあたって好ましい具体例であるから、技術的に種々の限定がなされているが、本発明は、以下の説明において特に本発明を限定する旨明記されていない限り、これらの形態に限定されるものではない。

【0030】

本発明に用いられる高分子繊維材料としては、植物繊維や動物繊維などの天然繊維、レーヨンやキュプラなどの再生繊維、アセテートなどの半合成繊維、合成繊維が挙げられる。合成繊維としては、アラミド繊維、ナイロン繊維、ポリバラフェニレンベンゾビスオキサゾール(PBO)繊維などのポリアミド系繊維、カネカロン(鐘淵化学工業株式会社製)、カシミロンボンネル、エクスラン(東洋紡積株式会社製)などのポリアクリル系繊維、ポリエステル系繊維、ポリウレタン系繊維、ポリエチレンやポリプロピレンなどのポリオレフィン系繊維、エンビロン、テビロン(帝人株式会社製)、ダイネルなどのポリ塩化ビニル系繊維、サラン(旭化成株式会社製)、クレハロン(呉羽化学工業株式会社製)などのポリ塩化ビニリデン系繊維、ビニロンなどのポリビニルアルコール系繊維が挙げられる。そして、これらの繊維を複数組合せた各種複合繊維などの様々な繊維にも用いることができる。また、繊維の断面形状としては、例えば、丸断面、三角断面、偏平断面等の様々な形状に適用でき、特に限定されるものではない。さらに、これらの繊維を用いた糸や布帛といった様々な形態においても適用できる。また、糸をロール状に巻き取った状態でも適用可能である。なお、高分子繊維材料の表面において金属被膜の密着性を向上させるためには、材料表面に親水性を有するアミド基、カルボキシル基、ケトン基などを持つ繊維材料が望ましい。こうした親水性を付与するために材料表面を改質処理(プラズマ処理、電子線照射処理、グラフト化処理等)を施すようにしてもよい。

【0031】

特に、アラミド繊維、ポリバラフェニレンベンゾビスオキサゾール(PBO)繊維などのポリアミド系繊維は、これまでメッキ処理を行うことが難しいものとされていたが、本発明によれば、後述するように容易にメッキ処理を行うことができる。

【0032】

また、本発明に用いられる高分子材料としては、ポリアミド、ポリイミド、ポリエステル、ポリエーテル、ビニル系重合体、エポキシ樹脂、含フッ素重合体及び含イオウ重合体などが挙げられるが、これらに限定されるものではない。また、これらの高分子材料を複数種類混合したものを用いることもできる。高分子材料の形態については、特に制限されることはなく、粒状物や繊維状物、フィルム等のシート体、棒状体、板状体等様々な形状に成形されたものに用いることが可能である。

【0033】

メッキ用金属触媒に還元される有機金属錯体としては、無電解メッキ処理において触媒活性を有する金属を含むもので、例えば、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種含むものが望ましい。超臨界流体又は亜臨界流体として二酸化炭素を用いる場合には、有機金属錯体としては、ベータージケトネート類(例えば、フッ素系パラジウム錯体)、ジエン類(例えば、ジメチルシクロオクタジエン白金)、メタロセン類(例えば、ニッケロセン)が好ましく、フッ素系パラジウム錯体を用いると、溶解度が高く良好なメッキ速度が得られること、メッキ処理の際に金属被膜が均一に成長すること、触媒付与後の酸化による触媒活性低下が小さいこと、繊維材料への吸着力が強固であることから、特に好ましく用いられるが、これに限定されるものではない。

【0034】

また、高分子材料に直接被膜形成処理する場合に用いられる有機金属錯体としては、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種の金属を含むものが好ましい。

【0035】

有機金属錯体としては、M(OR)n、M(OCOR)n、M(OSO3R)n又はM(RCOCH2COR)n、又は下記の化学式で示すジエン類((1)の構造式)やメタロセン類((2)の構造式)の構造を有する錯体(式中のMは金属であり、Rは水素、炭化水素基又はCF3である。)が挙げられる。

【0036】

【化1】

【0037】

上記式中において、Rとしての炭化水素基の炭素数は1以上であれば特に制限されないが、好ましくは1〜50である。これらの炭化水素基としては、飽和脂肪族炭化水素基、不飽和脂肪族炭化水素基、脂環式炭化水素基、脂環式−脂肪族炭化水素基、芳香族炭化水素基、芳香族−脂肪族炭化水素基などが挙げられる。

【0038】

飽和脂肪族炭化水素基の例としては、メチル、エチル、n−プロピル、イソプロピル、n−ブチル、イソブチル、tert−ブチル、n−ペンチル、イソペンチル、ネオペンチル、tert−ペンチル、2−メチルブチル、n−ヘキシル、イソヘキシル、3−メチルペンチル、エチルブチル、n−ヘプチル、2−メチルヘキシル、n−オクチル、イソオクチル、tert−オクチル、2−エチルヘキシル、3−メチルヘプチル、n−ノニル、イソノニル、1−メチルオクチル、エチルヘプチル、n−デシル、1−メチルノニル、n−ウンデシル、1,1−ジメチルノニル、n−ドデシル、n−テトラデシル、n−ヘプタデシル、n−オクタデシル、及びエチレンやプロピレン、ブチレンの重合物あるいはそれらの共重合物より成る基などの炭化水素基が挙げられる。

【0039】

不飽和脂肪族炭化水素基の例としては、ビニル、アリル、イソプロペニル、2−ブテニル、2−メチルアリル、1,1−ジメチルアリル、3−メチル−2−ブテニル、3−メチル−3−ブテニル、4−ペンテニル、ヘキセニル、2−フェニルビニル、オクテニル、ノネニル、デセニル基、及びアセチレンやブタジエン、イソプロピレンの重合物あるいはそれらの共重合物より成る基などの炭化水素基が挙げられる。

【0040】

脂環式炭化水素基の適当な具体例としては、シクロプロピル、シクロブチル、シクロペンチル、シクロヘキシル、シクロヘプチル、シクロオクチル、3−メチルシクロヘキシル、4−メチルシクロヘキシル、4−エチルシクロヘキシル、2−メチルシクロオクチル、シクロプロペニル、シクロブテニル、シクロペンテニル、シクロヘキセニル、シクロヘプテニル、シクロオクテニル、4−メチルシクロヘキセニル、4−エチルシクロヘキセニル、シクロペンタジエニルなどの炭化水素基が挙げられる。

【0041】

脂環式−脂肪族炭化水素基の適当な具体例としては、シクロプロピルエチル、シクロブチルエチル、シクロペンチルエチル、シクロヘキシルメチル、シクロヘキシルエチル、シクロヘプチルメチル、シクロオクチルエチル、3−メチルシクロヘキシルプロピル、4−メチルシクロヘキシルエチル、4−エチルシクロヘキシルエチル、2−メチルシクロオクチルエチル、シクロプロペニルブチル、シクロブテニルエチル、シクロペンテニルエチル、シクロヘキセニルメチル、シクロヘプテニルメチル、シクロオクテニルエチル、4−メチルシクロヘキセニルプロピル、4−エチルシクロヘキセニルペンチルなどの炭化水素基が挙げられる。

【0042】

芳香族炭化水素基の適当な具体例としては、フェニル、ナフチルなどのアリ-ル基、4−メチルフェニル、3,4−ジメチルフェニル、3,4,5−トリメチルフェニル、2−エチルフェニル、n−ブチルフェニル、tert−ブチルフェニル、アミルフェニル、ヘキシルフェニル、ノニルフェニル、2−tert−ブチル−5−メチルフェニル、シクロヘキシルフェニル、クレジル、オキシエチルクレジル、2−メトキシ−4−tert−ブチルフェニル、ドデシルフェニルなどのアリ-ル基などが挙げられる。

【0043】

芳香族-脂肪族炭化水素基の具体的な例としては、ベンジル、1−フェニルエチル、2−フェニルエチル、2−フェニルプロピル、3−フェニルプロピル、4−フェニルブチル、5−フェニルペンチル、6−フェニルヘキシル、1−(4−メチルフェニル)エチル、2−(4−メチルフェニル)エチル、2−メチルベンジル、1,1−ジメチル−2−フェニルエチル基などが挙げられる。また、アシル基の炭素数は、1以上であれば特に制限されないが、好ましくは1〜40である。アシル基の適当な例としては、ホルミル、アセチル、プロピオニル、ブチリル、イソブチリル、バレリル、イソバレリル、オキサリル、サクシニル、ピバロイル、ステアロイル、ベンゾイル、フェニルプロピオニル、トルオイル、ナフトイル、フタロイル、インダンカルボニル、p−メチルベンゾイル、シクロヘキシルカルボニル基などが挙げられる。

【0044】

以上のような有機金属錯体は、処理する高分子繊維材料又は高分子材料の重量に対して0.1wt%〜50wt%の量を加えるのが好ましい。

【0045】

また、有機金属錯体により高分子材料に直接被膜形成処理する場合には、ベータージケトネート類(例えば、フッ素系パラジウム錯体)が好ましく、特にフッ素系パラジウム錯体が好ましい。直接被膜形成処理を行う場合には有機金属錯体は、処理する高分子材料の重量に対して5wt%以上加えるのがよい。

【0046】

有機金属媒体は、接触工程において高分子繊維材料に含浸又は付着した状態で熱還元温度に設定されることで還元されて金属触媒として活性化されるようになる。また、熱に弱い繊維材料を処理する場合に、熱還元温度まで上昇できないときは、還元剤を用いるとよい。還元剤としては、例えば、水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素及びヒドロキノンの中から選択される少なくとも一種を用いるとよい。

【0047】

還元剤を使用する場合には、超臨界流体又は亜臨界流体に接触させた高分子繊維材料に含浸又は付着した有機金属錯体を還元剤で活性化させるとよい。例えば、0.1M〜15Mの濃度のテトラヒドロホウ酸ナトリウム等の還元剤を使用して、2分間〜15分間処理すればよい。還元剤処理することによって、有機金属錯体構造内のリガンドが外され、金属触媒性を向上させることができる。

【0048】

以上のような有機金属錯体の還元処理は、高分子材料に直接被膜形成処理を行う場合においても同様であるが、材料表面に金属を析出させる場合には、有機金属錯体構造内のリガンドが完全に外されて金属被膜を形成するよう十分に還元処理する必要がある。

【0049】

また、超臨界流体又は亜臨界流体中に、気体還元剤、例えば0.1%〜15%の濃度の水素気体を吹き込むことで有機金属錯体を還元するようにしてもよい。超臨界流体又は亜臨界流体中に水素など還元気体又は還元溶剤を吹き込むことで有機金属錯体を還元させ、高分子材料の表面に直接金属を析出させることで金属被膜を形成することも可能となる。

【0050】

また、超臨界流体又は亜臨界流体中に、酸素、亜酸化窒素等の気体酸化剤、硫化水素等の硫化剤を、例えば0.1%〜15%の濃度で吹き込むことで有機金属錯体を反応するようにしてもよい。超臨界流体又は亜臨界流体中にこれらの反応剤を吹き込むことで有機金属錯体を反応させ、高分子材料の表面に金属被膜、金属酸化被膜又は金属硫化被膜を直接形成することもできる。

【0051】

有機金属錯体を含む超臨界流体又は亜臨界流体としては、特に制限されないが、好ましくは、Ar、Br2、CO、CO2、Cl2、F2、H2、HBr、HCl、HF、H2O、H2S、He、Kr、N2、NH3、Ne、O2、SO2、SO3、Xe、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、エチレン、プロピレン、1,3−ブタジエン、アセチレン、CCl4、CHCl3、CH2Cl2、メチルエーテル、メチルエチルエーテル、エチルエーテル、ホルムアルデヒド、エチルメチルケトン、ベンゼン、トルエン、キシレン、エチルベンゼン、チオフェン、ピリジンといったものが挙げられる。より好ましくは、CO2、H2O、N2、NH3、O2、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、エチレン、プロピレン、アセチレン、エチルエーテル、エチルメチルケトン、ベンゼン、トルエン、ピリジンといったものが挙げられる。さらに好ましくは、CO2、H2Oが挙げられる。CO2は、臨界温度及び臨界圧力が低いため超臨界状態が得やすく、無毒、難燃性、無腐食性といった利点があり、高分子繊維材料又は高分子材料への含浸量が多く含浸速度も速いため、特に好ましい。なお、これらの超臨界流体又は亜臨界流体は、単独で用いてもよいし、複数で混合して用いてもよい。

【0052】

超臨界流体は、流体毎に超臨界条件が異なり、例えば、CO2は、臨界温度304K、臨界圧力7.4MPaで超臨界流体となり、H2Oは、臨界温度647K、臨界圧力22.1MPaで超臨界となる。一方、亜臨界流体についても各流体毎に亜臨界条件は異なっているが、一般に臨界温度よりも約10K程度低い温度で臨界圧力程度の圧力状態で亜臨界状態となる。したがって、高分子繊維材料又は高分子材料に対して超臨界流体又は亜臨界流体を超臨界条件又は亜臨界条件以上に設定して接触させるようにすればよい。こうした接触工程での含浸条件は、高分子繊維材料又は高分子材料や使用する超臨界流体又は亜臨界流体により好ましい条件は異なるが、一般に、含浸温度を超臨界温度以上650K以下、含浸圧力を超臨界圧力以上35MPa以下、含浸時間を5分間〜120分間にすればよい。

【0053】

例えば、CO2の場合、好ましい含浸圧力は5.0〜35.0MPaで、好ましい含浸温度は、有機金属錯体によって異なるが、323K〜423Kで、場合によっては473Kまででもよい。また、好ましい含浸時間は5分間〜60分間である。有機金属錯体を直接被膜形成処理する場合には、好ましい含浸圧力は、5.0〜35.0MPaで、有機金属媒体を熱還元するときには好ましい含浸温度は、373K〜473Kである。水素等の還元剤を用いるときは、好ましい含浸温度は303K〜373Kに設定すればよい。

【0054】

また、超臨界流体又は亜臨界流体に、有機金属錯体の分解を促進する添加剤や超臨界流体又は亜臨界流体が高分子繊維材料又は高分子材料に対して浸透するのを促進する添加剤を加えてもよい。こうした添加剤は、有機金属錯体の分解を促進して以後の処理を効率よく行うことができ、高分子繊維材料又は高分子材料と超臨界流体又は亜臨界流体との親和性を高めることで高分子繊維材料内又は高分子材料内の超臨界流体又は亜臨界流体の含浸量を増加させることができる。

【0055】

このように浸透及び分解を促進する添加剤としては、CO2、H2、水、H2S、N2、NH3、O2、SO2、SO3、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、エチレン、プロピレン、1,3-ブタジエン、アセチレン、メタノール、エタノール、1−プロパノール、2‐プロパノール、1−ブタノール、アリルアルコール、アセトン、CCl4、CHCl3、CH2Cl2、メチルエーテル、メチルエチルエーテル、エチルエーテル、ホルムアルデヒド、エチルメチルケトン、ベンゼン、トルエン、キシレン、エチルベンゼン、チオフェン、ピリジンといったものが挙げられ、超臨界流体又は亜臨界流体に使用するもの以外のもので、高分子繊維材料又は高分子材料の種類に応じて選択すればよい。より好ましくは、水、メタノール、エタノール、1−プロパノール、2‐プロパノール、1−ブタノール、アリルアルコール、アセトン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、ベンゼン、トルエン、キシレンといったものが挙げられる。添加剤の添加量は、超臨界流体に対して1モル%〜10モル%が好ましい。

【0056】

メッキ前処理後の無電解メッキ処理では、メッキにより形成された金属被膜を構成する金属が導電性を有するものであれば特に限定されない。例えば銅、銀、金、ニッケル、クロム、スズ、亜鉛、パラジウム、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト又はインジウムの中から選択される少なくとも一種を含むメッキ液を用いるとよい。特に、銅、銀、金、ニッケル、クロム、亜鉛、スズを少なくとも一種含むメッキ液が好ましい。送電線等に用いる場合には、特に銅が好ましい。こうしたメッキ液で形成された金属被膜は、金属単体、合金又は混合物となる。

【0057】

金属被膜の膜厚は、通常0.02μm以上であり、好ましくは0.05μm以上、更に好ましくは0.07μm以上である。特に好ましくは0.1〜0.5μmである。金属被膜の膜厚が0.02μm未満では導電性の発現が十分ではなく、一方0.5μmより厚くなれば、導電性能は大きな向上は期待できないばかりか金属被膜の剥離,脱落や繊維材料の柔軟性の低下や操作性の低下及びコストの大幅なアップなどのデメリットが多くなる。

【0058】

高分子繊維材料に無電解メッキ処理する場合、メッキ槽内に高分子繊維材料を投入してメッキ液を撹拌したり、メッキ液を循環流通させてメッキ処理を行う。高分子繊維材料をフィラメントの束の状態で処理する場合、メッキ液の表面張力によりフィラメントの束の内部にまで迅速に浸透していかず、材料表面に均一なメッキ処理ができないおそれがある。また、メッキ処理の際に発生する気泡が材料表面に付着した状態でメッキ処理されると、気泡の部分が十分メッキされず、形成された金属被膜に欠陥が生じてしまう。こうした問題点に対処するために、無電解メッキ処理する際にメッキ液に超音波振動を付与することが望ましい。超音波振動を付与することによりメッキ液がフィラメント束の内部まで迅速に浸透させることができる。また、メッキ処理により材料表面に形成された泡も超音波振動により迅速に除去されるため、金属被膜の形成時に欠陥の発生を防止することができる。

【0059】

本発明に係るメッキ前処理方法における接触工程では、高分子繊維材料に上述した有機金属錯体が溶解した超臨界流体又は亜臨界流体を接触させるようにすればよい。例えば、耐圧容器からなる反応器内に高分子繊維材料を配置し、反応器内に有機金属錯体が溶解した超臨界流体又は亜臨界流体を導入して高分子繊維材料を超臨界流体又は亜臨界流体内に浸漬すればよい。これ以外にも、高分子繊維材料に有機金属錯体が溶解した超臨界流体又は亜臨界流体を塗布又は噴霧したり、材料表面に超臨界流体又は亜臨界流体を流すようにして接触させることもできる。さらに、有機金属錯体が溶解した超臨界流体又は亜臨界流体の入った容器内に高分子繊維材料を搬送して接触させるようにしてもよい。

【0060】

以上のような接触工程での処理は、高分子材料に直接被膜形成処理を行う場合の接触工程においても同様である。

【0061】

図1は、本発明を実施するメッキ前処理装置の一例を示している。メッキ前処理装置は、液体二酸化炭素が入った高圧ボンベ1、設定された流量で供給動作を行うシリンジポンプ2、耐圧容器からなる反応器3、ろ過器4及び洗浄液を内蔵した洗浄容器5を備えている。高圧ボンベ1及びシリンジポンプ2を接続する管路には弁V1が設けられており、シリンジポンプ2及び反応器3を接続する管路には弁V2及びV3、圧力センサS1が設けられている。反応器3及びろ過器4を接続する管路には圧力センサS2及び弁V4が設けられており、ろ過器4及び高圧ボンベ1を接続する管路には弁V5及びV6が設けられている。そして、洗浄器5は、弁V2とV3との間の管路に弁V7を介して接続されている。

【0062】

反応器3には、高分子繊維材料Mを配置する反応室30及び反応室30の上部に配設された供給室31に区画されており、供給室31に有機金属錯体Cが投入されている。また、反応器3の上下にはヒータ32が配設されており、反応室30の底面には撹拌装置33が取り付けられている。そして、反応室30内の温度を検知する温度センサS3が設けられている。

【0063】

装置を動作させる場合には、予め反応器3の反応室30内に適当な量の高分子繊維材料Mを配置しておく。そして、弁V1を開いて高圧ボンベ1内の液体二酸化炭素をシリンジポンプ2に供給し、シリンジポンプ2において液体二酸化炭素を所定圧力に昇圧して超臨界状態とする。次に、弁V2及びV3を開いてシリンジポンプ2から超臨界流体が設定流量で反応器3に供給される。超臨界流体は、反応器3の上部から供給室31に導入されて有機金属錯体と混合される。有機金属錯体Cを混合した超臨界流体を反応室30に流下する。反応室30内に滞留した超臨界流体は撹拌装置33により撹拌されて有機金属錯体が十分溶解された状態となり、高分子繊維材料Mに含浸されるようになる。反応室30内で高分子繊維材料Mに超臨界流体を所定時間含浸させている間、ヒータ32により反応室30内の温度を、有機金属錯体Cを熱還元させる温度となるように加熱制御する。

【0064】

なお、超臨界流体に有機金属錯体が容易に溶解する場合には、撹拌装置33を動作させる必要はない。

【0065】

高分子繊維材料Mに超臨界流体を所定時間含浸させて有機金属錯体Cを熱還元した後弁6及び7を開き、反応器3内を減圧する。減圧する際には、ニードル弁を用いて徐々に大気圧まで減圧するように制御する。急激に減圧すると高分子繊維材料Mに影響を与える場合もあることから、減圧時間は3分間〜120分間とするとよい。

【0066】

反応器3から排出された二酸化炭素は、余剰の有機金属錯体やその分解物等とともにろ過器4に回収される。そして、ろ過器4内で二酸化炭素が分離されて高圧ボンベ1に送出される。したがって、処理に使用した二酸化炭素を再利用できるため、廃棄物を極力抑えることが可能となり、環境に与える負荷の小さい処理方法といえる。

【0067】

高分子繊維材料Mが有機金属錯体Cの熱還元温度で変質するなど影響を受ける場合には、高分子繊維材料Mに有機金属錯体Cが含浸した後に反応室30内に還元剤として水素気体等の還元剤を導入して還元処理すればよい。また、反応室30から高分子繊維材料Mを取り出して還元剤溶液を収容した容器内に浸漬して還元処理を行うようにしてもよい。

【0068】

以上のような前処理により高分子繊維材料の表面に金属触媒が活性化した状態で均一に付着させることができる。なお、上述した装置では、超臨界流体を供給するようにしているが、シリンジポンプ2の圧力条件を変更することで亜臨界流体を供給することもできる。

【0069】

図2は、無電解メッキ処理装置に関する概略図を示している。上述したメッキ前処理装置で処理された高分子繊維材料Mは、反応室30から取り出されてメッキ液200が収容されたメッキ槽100内に浸漬される。メッキ槽100の底面には超音波振動子101が固定されており、駆動制御装置102により駆動されるようになっている。超音波振動子101が振動することでメッキ液200に振動が付与され、高分子繊維材料Mの内部にメッキ液200が迅速に浸透するようになる。また、メッキ処理において発生する気泡が高分子繊維材料に付着してもメッキ液の振動によりただちに除去されるようになる。そのため、高分子繊維材料の表面に対してメッキ液が満遍なく作用して均一な金属被膜が形成されるようになる。

【0070】

なお、図1に示すメッキ前処理装置の反応室30内で高分子材料の表面に直接被膜形成処理を施すことも可能である。この場合には、供給室31内に予め有機金属錯体を投入しておくことで、導入された超臨界流体に有機金属錯体を溶解させて高分子材料の表面に含浸又は付着させ、有機金属錯体を熱還元するか又は水素等の反応剤により還元、酸化又は硫化処理することで材料表面に金属被膜、金属酸化膜又は金属硫化膜を形成させることができる。

【0071】

以上のような高分子繊維材料の無電界メッキ処理又は高分子材料の被膜形成処理後に、さらに電気メッキ処理を施してもよい。

【実施例1】

【0072】

高分子繊維材料として、以下のアラミド繊維材料を用いた。

(1)アラミド繊維(Kevlar29(デュポン社製;繊度1670デシテックス)又はZylon(東洋紡績株式会社製;繊度555デシテックス))からなる長繊維糸を用いた。長繊維糸は、50cmに切断して輪状に巻いて使用した。

(2)(1)と同様のアラミド繊維により織成された織物を5cm角に切り取って使用した。

【0073】

<メッキ前処理>

メッキ前処理には、図1に示す装置を使用した。反応器3の内容積は10cm3とし、高圧ボンベ1から5MPaの圧力で液体二酸化炭素を供給した。有機金属錯体は、有機フロロアセチルアセトネートパラジウム(以下「有機パラジウム錯体」という。)を用いた。投入量は、アラミド繊維材料の重量に対して、0.2wt%、0.5wt%、1.0wt%といったように変化させて行った。

【0074】

2種類のアラミド繊維材料を反応室30内にセットし、有機パラジウム錯体を供給室31内に投入して反応器3を密閉した。シリンジポンプ2(ISCO社製MODEL260D)により液体二酸化炭素を昇圧して超臨界状態とし、反応器3に40〜50ミリリットル/分の流量で供給した。シリンジポンプ2での圧力は、10MPa、15MPa、20MPa及び25MPaの4通りに設定した。

【0075】

反応室31内の温度は、ヒータの加熱制御により423Kに保持されるようにした。この温度に保持することで、超臨界流体の高拡散性及び高浸透性を利用して有機パラジム錯体を速やかに溶解させることができるとともに、熱還元により有機パラジウム錯体から触媒性が高いパラジウム核を形成することができる。

【0076】

反応室31内に超臨界二酸化炭素を導入して撹拌装置により撹拌することで、有機パラジウム錯体が超臨界二酸化炭素に溶解されてアラミド繊維材料の表面に接触して含浸される。接触時間は、超臨界二酸化炭素が反応器3に導入後15分間、30分間、60分間及び90分間の4通りに設定して行った。

【0077】

設定した接触時間の経過後反応器3の排出側の弁を開放し、ニードル弁により徐々に減圧していき5分後に大気圧となるように調整した。反応器3から排出された二酸化炭素や余剰の有機パラジウム錯体等はろ過器4に送出されて二酸化炭素が分離される。分離された二酸化炭素は高圧ボンベ1に戻されて再使用される。

【0078】

反応器3内が大気圧状態となってから、アラミド繊維材料を反応器3から取り出した。Kevlarを用いた場合には元の色である淡黄色から黄緑色に変化し、Zylonを用いた場合には元の金色から黄褐色に変化した。処理したアラミド繊維材料の表面をX線光電子分光装置(XPS)により測定した結果を図3に示す。図3では、パラジウム(Pd)由来の元素が材料表面に含まれていることが明瞭に示されており、金属触媒であるパラジウムが材料表面に分布していることが確認できた。

【0079】

<メッキ処理>

43mlの純水に、ATS−ADDCOPPER IW−A(奥野製薬工業株式会社製)2.5mlを添加し、さらにATS−ADDCOPPER IW−M(奥野製薬工業株式会社製)4.0ml及びのATS−ADDCOPPER C(奥野製薬工業株式会社製)0.5mlを添加して、50mlの無電解銅メッキ液を調製した。図2に示すようなメッキ処理装置に調製した銅メッキ液を入れ、メッキ前処理したアラミド繊維材料を吊下した状態で浸漬し、超音波振動装置(ヤマト科学株式会社製BRANSON 3510)で銅メッキ液に42KHzの超音波振動を付与しながら、315±2Kの温度条件で銅メッキ処理した。

【0080】

アラミド繊維材料には1分間銅メッキ液に浸漬することでその表面に光沢性がある銅被膜を形成することが確認された。さらに、銅被膜の膜厚を増加させるため、メッキ処理時間を5分間、10分間、20分間及び40分間の4通りに設定して行った。メッキ処理後、アラミド繊維材料をメッキ槽から取り出し、純水で5分間洗浄した。洗浄後乾燥させて、アラミド繊維材料の表面に対してテープ剥離試験を実施したところ、銅被膜の強い付着力が確認できた。

【0081】

ここで行ったテープ剥離試験とは、無電解メッキ処理により銅被膜が形成された繊維材料表面にセロハン粘着テープ(ニチバン株式会社製)を貼着して密着させた後、セロハン粘着テープを繊維材料表面から引き剥し、セロハン粘着テープへの銅被膜の付着の有無により銅被膜の繊維材料表面に対する密着力を判定する試験である。

【0082】

<有機パラジウム錯体の投入量の影響>

図4は、有機パラジウム錯体の投入量とKevlar織物への銅の付着量との間の相関関係を示すグラフである。銅の付着量は、質量測定法により行い、繊維材料の実験前後の重量変化から単位面積あたり付着量(g/m2)を算出した。この測定結果からみて、有機パラジウム錯体の投入量が増加するに従いKevlar織物への銅の付着量が増加することがわかる。これは、有機パラジウム錯体の投入量が増加することで、繊維材料表面に多くのパラジウムが付与されてより多くの銅が付着するためと考えられる。実験結果からみると、投入量は、アラミド繊維材料の重量に対して、0.2wt%以上が望ましい。

【0083】

<超臨界二酸化炭素の圧力及び接触時間の影響>

図5は、圧力が10MPa及び15MPaの場合の接触時間(横軸)とKevlar織物への銅の付着量(縦軸)との間の相関関係を示すグラフである。銅の付着量は図4の場合と同様の方法に基づいて測定した。この測定結果からみると、接触時間が長くなるに従い銅の付着量も増加するが、30分経過後にほぼ一定値に達して平衡状態となった。また、圧力が変化しても銅の付着量には大きな変化が見られなかった。

【0084】

<超音波振動を付与したメッキ処理の作用効果>

上述のメッキ前処理を施したアラミド繊維材料を無電解メッキ処理する際に従来用いられている撹拌装置により銅メッキ液を撹拌してメッキ処理を行った。図6は、走査型電子顕微鏡(SEM)で、従来のメッキ処理した材料表面(図6(a))及び超音波振動によりメッキ処理した材料表面(図6(b))を観察した結果を示す写真である。従来の撹拌によりメッキ処理する場合には、材料表面に形成された銅被膜は気泡の影響により欠陥が生じており、均一な銅被膜が形成されていないが、超音波振動によりメッキ処理する場合には、材料表面にこうした欠陥は生じておらず均一な銅被膜が形成されていることがわかる。

【0085】

図7は、従来の撹拌による方法と超音波振動による方法の二つの無電解メッキ処理法で処理したKevlar織物の銅の付着量(縦軸)とメッキ処理時間(横軸)との相関関係を示したグラフである。銅の付着量は図4の場合と同様の方法に基づいて測定した。この測定結果からみると、超音波振動による方法が従来の撹拌による方法よりも銅の付着量が増加していることがわかる。

【0086】

図8は、従来の撹拌による方法と超音波振動による方法の二つの無電解メッキ処理法で処理したKevlar織物の表面抵抗(縦軸)とメッキ処理時間(横軸)との相関関係を示したグラフである。Kevlar織物の表面抵抗は、ロレスタAP MCP−T400(三菱油化株式会社製)を用いて測定した。この測定結果をみると、超音波振動による方法が従来の撹拌による方法よりも表面抵抗を低下させて導電性に優れていることがわかる。40分間メッキ処理を行うことで超音波振動による方法では0.06Ω/sqに低下したが、従来の撹拌による方法では0.08Ω/sqにとどまった。

【0087】

以上の結果からみれば、高分子繊維材料に対して無電解メッキ処理を行う場合、超音波振動を付与することが均一な金属被膜の形成に大きく寄与することがわかる。そのため優れた導電性を高分子繊維材料に付与することが可能となる。ちなみに、メッキ処理したアラミド繊維の長繊維糸について、デジタル・マルチメータPC500テスタ(三和電気計器株式会社製)を用いて電気抵抗値を測定したところ、最も低い電気抵抗値は0.009Ω/cmであった。

【0088】

<メッキ処理された繊維材料の強度>

Kevlar織物を、上述したメッキ前処理(温度423K、10MPa)により15分間、30分間、60分間、90分間の4通りの処理時間で処理して、上述した超音波振動による無電解メッキ処理で20分間処理したものを用意した。4通りの前処理時間ごとに織物から繊維を30本抜き出して揃え、強伸度引張り試験機4204型(インストロン社製)を用いて、引張強度を測定した。測定結果は4回の試験結果の平均値を採った。

【0089】

図9は、メッキ前処理後の繊維材料とメッキ処理後の繊維材料について引張強度(縦軸)と前処理時間(横軸)との間の相関関係を示すグラフである。なお、未処理の繊維材料に関する引張強度は78.7kg/2cmであった。この測定結果からみると、メッキ処理を行うことで繊維材料表面に形成された銅被膜により繊維の引張強度が大きくなることがわかる。また、前処理時間が30分までであれば、繊維材料の引張強度は未処理の場合に比べほとんど低下しないことがわかる。したがって、前処理時間を短時間(好ましくは10分〜15分)に設定することで繊維材料の引張強度を低下させることなく処理することが可能となる。

【実施例2】

【0090】

実施例1と同様のメッキ前処理装置を用いて、反応室内を温度373K、圧力15MPaに設定し、有機金属錯体として有機フロロアセチルアセトネートパラジウムを使用するほかは、実施例1と同じ繊維材料及び同じ条件で15分間メッキ前処理を行った。また、有機金属錯体として、熱分解温度が473K以上である有機アセチルアセトネートパラジウムも用いて同様にメッキ前処理を行った。メッキ前処理した繊維材料を、還元剤として調製したテトラヒドロホウ酸ナトリウム溶液(1M)に入れ、10分間還元処理を行った。その後実施例1と同様のメッキ処理を行ったところ、1〜2分間で光沢のある銅被膜が材料表面に形成され、パラジウムの高い触媒活性が確認できた。

【実施例3】

【0091】

高分子繊維材料として、ナイロン(PA6)繊維織物、ポリエチレンテレフタレート(PET)織物及び苧麻織物を用意した。実施例1と同様のメッキ前処理装置を用いて、反応室内を温度373K、圧力15MPaに設定し、有機金属錯体として有機フロロアセチルアセトネートパラジウムを使用するほかは、同じ条件で15分間メッキ前処理を行った。また、有機金属錯体として、熱分解温度が473K以上である有機アセチルアセトネートパラジウムも用いて同様にメッキ前処理を行った。メッキ前処理した繊維材料を、還元剤として調製したテトラヒドロホウ酸ナトリウム溶液(1M)に入れ、10分間還元処理を行った。その後実施例1と同様のメッキ処理を行ったところ、いずれの繊維材料でも1〜2分間で光沢のある銅被膜が材料表面に形成され、パラジウムの高い触媒活性が確認できた。

【0092】

また、各繊維材料に対してテープ剥離試験を行ったところ、材料表面に形成された銅被膜の強い付着力が確認できた。ナイロン織物及び苧麻織物について社団法人関西電子工業振興センターで開発された電磁波シールド効果測定装置(KEC法)により測定したところ、周波数10〜1000MHzの範囲で、電磁波シールド効果は90〜70デシベル(dB)と高い値が得られ、実用に十分耐えるシールド効果を有することが確認された。

【実施例4】

【0093】

次に、図1に示す処理装置を用いて、高分子材料に直接被膜形成処理を行った。高分子材料として、ナイロン(PA6)フィルム(縦13mm×横45mm×厚さ0.3mm)を用意した。実施例1と同様のメッキ前処理装置を用いて、反応室内を温度423K、圧力15MPaに設定し、有機金属錯体として有機フロロアセチルアセトネートパラジウムを使用するほかは、同じ条件で60分間メッキ処理を行った。有機金属錯体の投入量は、材料の量に対して5.0wt%の量に設定した。反応室内において熱還元処理されて材料表面に光沢のあるパラジウム被膜を形成することができた。テープ剥離試験を行ったところ、パラジウム被膜に強い付着力があることが確認できた。以上の実験結果から高分子材料の表面に良好な金属被膜を直接被膜形成処理できることが確認された。

【実施例5】

【0094】

実施例4と同様の装置を用いて、反応器に同様のナイロンフィルム及び当該フィルムに対し7wt%の量のパラジウムアセトネートを入れ、シリンジポンプで加圧した二酸化炭素を供給して反応室内を温度353K、25MPaの超臨界状態に設定した。その状態で30分間反応時間をおき、続いて反応剤として水素ガスを0.1モル/分で反応室内に導入し、温度を353Kに保ったまま1時間を反応処理した後取り出した。ナイロンフィルムの表面には、金属光沢のあるパラジウム膜が被膜形成されていることが確認できた。

【0095】

[比較例]

実施例4と同様の装置を用いて、反応室内に同様のナイロンフィルム及び当該フィルムに対し7wt%のパラジウムアセトネートを入れ、シリンジポンプで加圧した二酸化炭素を供給して反応室内を温度408K、25MPaの超臨界状態に設定した。超臨界流体を1ミリリットル/分でフィルム表面に流下させながら20分間接触させた後、脱圧してフィルムを取り出した。ナイロンフィルムの表面には、金属被膜が確認できなかった。

【実施例6】

【0096】

実例4と同様の装置を用いて、高分子材料としてポリアミドイミド(PAI) フィルム(縦13mm×横45mm×厚さ0.5mm)を反応器に入れ、反応室内を温度423K、圧力20MPaに設定し、有機金属錯体として有機フロロアセチルアセトネートパラジウムとジメチルシクロオクタジエン白金を使用するほかは、同じ条件で60分間被膜形成処理を行った。有機金属錯体の投入量は、材料の量に対してそれぞれ10.0wt%の量に設定した。反応室内において有機金属錯体が熱還元処理されて材料表面に光沢のある金属被膜を形成することができた。XPS分析により、これはPd/Pt合金であることを確認できた。テープ剥離試験を行ったところ、形成された金属被膜に強い付着力があることが確認できた。以上の実験結果からも高分子材料の表面に良好な金属被膜を直接被膜形成処理できることが確認された。

【産業上の利用可能性】

【0097】

本発明に係るメッキ方法により得られる繊維材料は、上述したように、強度が低下することなく繊維材料の全面にほぼ均一に密着性に優れた金属被膜を形成できるため、導電性及び耐久性に優れるとともに曲げや変形に柔軟に追随でき、従来の高分子繊維材料と同様に加工できる。そのため、糸加工により導電線として用いることができ、また織物や編物に加工して様々な形状の電磁波シールド材として使用することが可能である。また、被膜形成方法により材料表面に形成された金属被膜、金属酸化被膜又は金属硫化被膜は、例えば、金属材料に代替する導電材料のみならず、超電導材料や半導体材料等として利用することもできる。

【0098】

特に、極細のアラミド繊維やPBO繊維に対してメッキ処理する場合には、繊維同士の凝集に影響を受けることなく均一な金属被膜を形成でき、そのため、金属被膜が形成された繊維同士が互いに接触して電気的に導通した状態となって良好な導電性(0.01〜0.06Ω/sqの表面抵抗率、0.009Ω/cm以下の電気抵抗値)を実現できる。こうした導電性繊維を用いることで導電性、耐久性及び加工性に優れた電磁波シールド材を製造することができ、家電製品、情報通信機器、自動車等の幅広い分野において利用することが可能となる。また、繊維事態が軽量で高強度である特長を有することから、航空宇宙関連分野の配線用導体として好適である。

【図面の簡単な説明】

【0099】

【図1】本発明を実施するメッキ前処理装置に関する概略図である。

【図2】無電解メッキ処理装置に関する概略図である。

【図3】アラミド繊維材料の表面をX線光電子分光装置(XPS)により測定した結果を示すグラフである。

【図4】有機パラジウム錯体の投入量とKevlar織物への銅の付着量との間の相関関係を示すグラフである。

【図5】接触時間とKevlar織物への銅の付着量との間の相関関係を示すグラフである。

【図6】走査型電子顕微鏡(SEM)で、従来のメッキ処理した材料表面(図6(a))及び超音波振動によりメッキ処理した材料表面(図6(b))を観察した結果を示す写真である。

【図7】従来の撹拌による方法と超音波振動による方法で処理したKevlar織物の銅の付着量とメッキ処理時間との相関関係を示したグラフである。

【図8】従来の撹拌による方法と超音波振動による方法で処理したKevlar織物の表面抵抗とメッキ処理時間との相関関係を示したグラフである。

【図9】メッキ前処理後の繊維材料とメッキ処理後の繊維材料について引張強度と前処理時間との間の相関関係を示すグラフである。

【符号の説明】

【0100】

1 高圧ボンベ

2 シリンジポンプ

3 反応器

30 反応室

31 供給室

4 ろ過器

5 洗浄容器

100 メッキ槽

101 超音波振動子

200 メッキ液

【特許請求の範囲】

【請求項1】

有機金属錯体を含む超臨界流体又は亜臨界流体を高分子繊維材料の表面に接触させる接触工程と、接触工程において高分子繊維材料に含浸又は付着した前記有機金属錯体をメッキ用金属触媒に還元して活性化する活性化工程とを備えることを特徴とする高分子繊維材料のメッキ前処理方法。

【請求項2】

前記高分子繊維材料は、アラミド繊維又はポリバラフェニレンベンゾビスオキサゾール繊維からなることを特徴とする請求項1に記載の高分子繊維材料のメッキ前処理方法。

【請求項3】

前記超臨界流体又は前記亜臨界流体は、CO2、H2O、N2、NH3、O2、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、エチレン、プロピレン、アセチレン、エチルエーテル、エチルメチルケトン、ベンゼン、トルエン、ピリジンの中から選択される少なくとも一種であることを特徴とする請求項1又は2に記載のメッキ前処理方法。

【請求項4】

前記メッキ用金属触媒は、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種であることを特徴とする請求項1から3のいずれかに記載のメッキ前処理方法。

【請求項5】

前記活性化工程では、熱還元により前記有機金属錯体を前記メッキ用金属触媒に還元することを特徴とする請求項1から4のいずれかに記載のメッキ前処理方法。

【請求項6】

前記活性化工程では、還元剤により前記有機金属錯体を前記メッキ用金属触媒に還元することを特徴とする請求項1から4のいずれかに記載のメッキ前処理方法。

【請求項7】

前記還元剤は、水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素、ヒドロキノンの中から選択される少なくとも一種であることを特徴とする請求項6に記載のメッキ前処理方法。

【請求項8】

前記超臨界流体又は前記亜臨界流体は、前記有機金属錯体の分解を促進する添加剤を含むことを特徴とする請求項1から7のいずれかに記載のメッキ前処理方法。

【請求項9】

前記添加剤は、水、メタノール、エタノール、1−プロパノール、2‐プロパノール、1−ブタノール、アリルアルコール、アセトン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、ベンゼン、トルエン、キシレンの中から選択される少なくとも一種であることを特徴とする請求項8に記載のメッキ前処理方法。

【請求項10】

請求項1から9のいずれかに記載のメッキ前処理方法で処理された高分子繊維材料に無電解メッキ処理を行うことを特徴とする高分子繊維材料のメッキ方法。

【請求項11】

前記無電解メッキ処理では、銅、銀、金、ニッケル、クロム、スズ、亜鉛、パラジウム、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト又はインジウムの中から選択される少なくとも一種を含むメッキ液が用いられることを特徴とする請求項10に記載のメッキ方法。

【請求項12】

前記無電解メッキ処理では、メッキ液に超音波振動が付与されることを特徴とする請求項10又は11に記載のメッキ方法。

【請求項13】

有機金属錯体を含む超臨界流体又は亜臨界流体を高分子材料の表面に接触させる接触工程と、接触工程において高分子材料に含浸又は付着した前記有機金属錯体を還元、酸化又は硫化処理して前記高分子材料表面に金属被膜、金属酸化被膜又は金属硫化被膜を形成する被膜形成工程とを備えることを特徴とする高分子材料の被膜形成方法。

【請求項14】

前記有機金属錯体は、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種の金属を含むことを特徴とする請求項13に記載の被膜形成方法。

【請求項15】

前記有機金属錯体は、ベータージケトネート類、ジエン類、メタロセン類の中から選択される少なくとも一種であることを特徴とする請求項14に記載の被膜形成方法。

【請求項16】

前記被膜形成工程では、熱還元により前記有機金属錯体を還元することを特徴とする請求項13から15のいずれかに記載の被膜形成方法。

【請求項17】

前記被膜形成工程では、反応剤により前記有機金属錯体を反応処理することを特徴とする請求項13から15のいずれかに記載の被膜形成方法。

【請求項18】

前記反応剤は、水素、硫化水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素、ヒドロキノン、酸素、亜酸化窒素の中から選択されることを特徴とする請求項17に記載の被膜形成方法。

【請求項19】

前記超臨界流体又は前記亜臨界流体は、前記有機金属錯体の分解を促進する添加剤を含むことを特徴とする請求項13から18のいずれかに記載の被膜形成方法。

【請求項20】

前記添加剤は、水、メタノール、エタノール、1−プロパノール、2‐プロパノール、1−ブタノール、アリルアルコール、アセトン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、ベンゼン、トルエン、キシレンの中から選択される少なくとも一種であることを特徴とする請求項19に記載の被膜形成方法。

【請求項21】

有機金属錯体を含む超臨界流体又は亜臨界流体を高分子繊維材料の表面に接触させる接触工程と、接触工程において高分子繊維材料に含浸又は付着した前記有機金属錯体をメッキ用金属触媒に還元して活性化する活性化工程と、活性化された前記メッキ用金属触媒を有する高分子繊維材料に無電解メッキ処理を施すことで表面に金属被膜を形成するメッキ工程とを備えることを特徴とする導電性繊維材料の製造方法。

【請求項22】

有機金属錯体を含む超臨界流体又は亜臨界流体を高分子材料の表面に接触させる接触工程と、接触工程において高分子材料に含浸又は付着した前記有機金属錯体を還元、酸化又は硫化処理して前記高分子材料表面に金属被膜、金属酸化被膜又は金属硫化被膜を形成する被膜形成工程とを備えることを特徴とする導電性材料の製造方法。

【請求項1】

有機金属錯体を含む超臨界流体又は亜臨界流体を高分子繊維材料の表面に接触させる接触工程と、接触工程において高分子繊維材料に含浸又は付着した前記有機金属錯体をメッキ用金属触媒に還元して活性化する活性化工程とを備えることを特徴とする高分子繊維材料のメッキ前処理方法。

【請求項2】

前記高分子繊維材料は、アラミド繊維又はポリバラフェニレンベンゾビスオキサゾール繊維からなることを特徴とする請求項1に記載の高分子繊維材料のメッキ前処理方法。

【請求項3】

前記超臨界流体又は前記亜臨界流体は、CO2、H2O、N2、NH3、O2、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、エチレン、プロピレン、アセチレン、エチルエーテル、エチルメチルケトン、ベンゼン、トルエン、ピリジンの中から選択される少なくとも一種であることを特徴とする請求項1又は2に記載のメッキ前処理方法。

【請求項4】

前記メッキ用金属触媒は、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種であることを特徴とする請求項1から3のいずれかに記載のメッキ前処理方法。

【請求項5】

前記活性化工程では、熱還元により前記有機金属錯体を前記メッキ用金属触媒に還元することを特徴とする請求項1から4のいずれかに記載のメッキ前処理方法。

【請求項6】

前記活性化工程では、還元剤により前記有機金属錯体を前記メッキ用金属触媒に還元することを特徴とする請求項1から4のいずれかに記載のメッキ前処理方法。

【請求項7】

前記還元剤は、水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素、ヒドロキノンの中から選択される少なくとも一種であることを特徴とする請求項6に記載のメッキ前処理方法。

【請求項8】

前記超臨界流体又は前記亜臨界流体は、前記有機金属錯体の分解を促進する添加剤を含むことを特徴とする請求項1から7のいずれかに記載のメッキ前処理方法。

【請求項9】

前記添加剤は、水、メタノール、エタノール、1−プロパノール、2‐プロパノール、1−ブタノール、アリルアルコール、アセトン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、ベンゼン、トルエン、キシレンの中から選択される少なくとも一種であることを特徴とする請求項8に記載のメッキ前処理方法。

【請求項10】

請求項1から9のいずれかに記載のメッキ前処理方法で処理された高分子繊維材料に無電解メッキ処理を行うことを特徴とする高分子繊維材料のメッキ方法。

【請求項11】

前記無電解メッキ処理では、銅、銀、金、ニッケル、クロム、スズ、亜鉛、パラジウム、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト又はインジウムの中から選択される少なくとも一種を含むメッキ液が用いられることを特徴とする請求項10に記載のメッキ方法。

【請求項12】

前記無電解メッキ処理では、メッキ液に超音波振動が付与されることを特徴とする請求項10又は11に記載のメッキ方法。

【請求項13】

有機金属錯体を含む超臨界流体又は亜臨界流体を高分子材料の表面に接触させる接触工程と、接触工程において高分子材料に含浸又は付着した前記有機金属錯体を還元、酸化又は硫化処理して前記高分子材料表面に金属被膜、金属酸化被膜又は金属硫化被膜を形成する被膜形成工程とを備えることを特徴とする高分子材料の被膜形成方法。

【請求項14】

前記有機金属錯体は、金、白金、パラジウム、ニッケル、銀、銅、鉄、チタン、亜鉛、アルミニウム、スズ、ロジウム、ルテニウム、アンチモン、ビスマス、ゲルマニウム、カドミウム、コバルト、インジウム、イットリウム、バリウム、ガリウム、スカンジウム、ジルコニウム、タンタル、モリブデン、タングステン、マンガン、レ二ウム、オスミウム、イリジウム、タリウム、ルビジウム、セシウム、バナジウム、鉛、ニオブ及びクロムの中から選択される少なくとも一種の金属を含むことを特徴とする請求項13に記載の被膜形成方法。

【請求項15】

前記有機金属錯体は、ベータージケトネート類、ジエン類、メタロセン類の中から選択される少なくとも一種であることを特徴とする請求項14に記載の被膜形成方法。

【請求項16】

前記被膜形成工程では、熱還元により前記有機金属錯体を還元することを特徴とする請求項13から15のいずれかに記載の被膜形成方法。

【請求項17】

前記被膜形成工程では、反応剤により前記有機金属錯体を反応処理することを特徴とする請求項13から15のいずれかに記載の被膜形成方法。

【請求項18】

前記反応剤は、水素、硫化水素、テトラヒドロホウ酸ナトリウム、チオ硫酸ナトリウム、過酸化水素、ヒドロキノン、酸素、亜酸化窒素の中から選択されることを特徴とする請求項17に記載の被膜形成方法。

【請求項19】

前記超臨界流体又は前記亜臨界流体は、前記有機金属錯体の分解を促進する添加剤を含むことを特徴とする請求項13から18のいずれかに記載の被膜形成方法。

【請求項20】

前記添加剤は、水、メタノール、エタノール、1−プロパノール、2‐プロパノール、1−ブタノール、アリルアルコール、アセトン、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、オクタン、ベンゼン、トルエン、キシレンの中から選択される少なくとも一種であることを特徴とする請求項19に記載の被膜形成方法。

【請求項21】

有機金属錯体を含む超臨界流体又は亜臨界流体を高分子繊維材料の表面に接触させる接触工程と、接触工程において高分子繊維材料に含浸又は付着した前記有機金属錯体をメッキ用金属触媒に還元して活性化する活性化工程と、活性化された前記メッキ用金属触媒を有する高分子繊維材料に無電解メッキ処理を施すことで表面に金属被膜を形成するメッキ工程とを備えることを特徴とする導電性繊維材料の製造方法。

【請求項22】

有機金属錯体を含む超臨界流体又は亜臨界流体を高分子材料の表面に接触させる接触工程と、接触工程において高分子材料に含浸又は付着した前記有機金属錯体を還元、酸化又は硫化処理して前記高分子材料表面に金属被膜、金属酸化被膜又は金属硫化被膜を形成する被膜形成工程とを備えることを特徴とする導電性材料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図6】

【公開番号】特開2007−56287(P2007−56287A)

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願番号】特願2005−240569(P2005−240569)

【出願日】平成17年8月23日(2005.8.23)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名 社団法人 繊維学会 刊行物名 繊維学会予稿集2005 60巻1号 発行年月日 平成17年6月8日 研究集会名 平成17年度繊維学会年次大会研究発表会 主催者名 社団法人 繊維学会 開催日 平成17年6月8日

【出願人】(504145320)国立大学法人福井大学 (287)

【Fターム(参考)】

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願日】平成17年8月23日(2005.8.23)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名 社団法人 繊維学会 刊行物名 繊維学会予稿集2005 60巻1号 発行年月日 平成17年6月8日 研究集会名 平成17年度繊維学会年次大会研究発表会 主催者名 社団法人 繊維学会 開催日 平成17年6月8日

【出願人】(504145320)国立大学法人福井大学 (287)

【Fターム(参考)】

[ Back to top ]