高分子膜とその製造方法及び燃料電池

【課題】燃料電池から発生するクロスオーバー現象を効果的に減少させることが可能な高分子膜とその製造方法、およびこの高分子膜を採用した燃料電池を提供する

【解決手段】本発明によれば、多孔性高分子マトリックスと、多孔性高分子マトリックスの気孔内に含浸されたアクリル系高分子と、を含む高分子膜とその製造方法、および、この高分子膜を採用した燃料電池が提供される。本発明に係る高分子膜は、燃料電池から発生するクロスオーバー現象を効果的に減少させることが可能である。

【解決手段】本発明によれば、多孔性高分子マトリックスと、多孔性高分子マトリックスの気孔内に含浸されたアクリル系高分子と、を含む高分子膜とその製造方法、および、この高分子膜を採用した燃料電池が提供される。本発明に係る高分子膜は、燃料電池から発生するクロスオーバー現象を効果的に減少させることが可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高分子膜とその製造方法及びこの高分子膜を採用した燃料電池に係り、さらに具体的には、多孔性高分子マトリックスの気孔内にアクリル系高分子を含浸させることによって、燃料電池から発生するクロスオーバー現象を効果的に減少させ得る高分子膜、その製造方法及びそれを採用した燃料電池に関する。

【背景技術】

【0002】

燃料電池は、燃料及び酸素を電気化学的に反応させて電気エネルギーを生産する装置であって、これは、産業用、家庭用及び車両駆動用電力の供給だけでなく、小型の電気/電子製品、特に、携帯用装置の電力供給にも適用され得る。

【0003】

燃料電池は、使用される電解質の種類によって、ポリマー電解質型燃料電池(Polymer Electrolyte Membrane Fuel Cell:PEMFC)、リン酸燃料電池(Phosphoric Acid Fuel Cell:PAFC)、溶融炭酸塩燃料電池(Molten Carbonate Fuel Cell:MCFC)、固体酸化物燃料電池(Solid Oxide Fuel Cell:SOFC)などに区分され得る。使用される電解質によって、燃料電池の作動温度及び構成部品の材質などが変わる。

【0004】

燃料電池は、アノードに対する燃料供給方式によって、燃料改質器によって燃料を水素豊化ガスに切り換えた後、アノードに供給する外部改質型と、気体または液体状態の燃料を直接的にアノードに供給する燃料直接供給型または内部改質型に区分され得る。

【0005】

燃料直接供給型の代表的な例は、直接メタノール燃料電池(Direct Methanol Fuel Cell:DMFC)である。直接メタノール燃料電池は、一般的に燃料としてメタノール水溶液を、電解質としてプロトン伝導性のポリマー電解質膜を使用する。したがって、DMFCもPEMFCに属する。

【0006】

PEMFCは、小型及び軽量であっても、高い出力密度を具現できる。さらに、PEMFCを使用すれば、発展システムの構成が簡単になる。

【0007】

PEMFCの基本構造は、通常的に、アノード(燃料電極)、カソード(酸化剤電極)、及びアノードとカソードとの間に配置された高分子電解質膜を備える。PEMFCのアノードには、燃料の酸化を促進させるための触媒層が備えられており、PEMFCのカソードには、酸化剤の還元を促進させるための触媒層が備えられている。

【0008】

PEMFCのアノードに供給される燃料としては、通常的に、水素、水素含有ガス、メタノールと水との混合蒸気、メタノール水溶液などが使用される。PEMFCのカソードに供給される酸化剤は、通常的に酸素、酸素含有ガスまたは空気である。

【0009】

PEMFCのアノードでは、燃料が酸化されてプロトン及び電子が生成される。プロトンは、電解質膜を通じてカソードに伝えられ、電子は、導線(または、集電体)を通じて外部回路(負荷)に伝えられる。PEMFCのカソードでは、電解質膜を通じて伝えられたプロトン、導線(または、集電体)を通じて外部回路から伝えられた電子、及び酸素が結合して水が生成される。このとき、アノード、外部回路及びカソードを経る電子の移動が、すなわち電力である。

【0010】

PEMFCにおいて、高分子電解質膜は、アノードからカソードへのプロトンの移動のためのイオン伝導体の役割を行うだけでなく、アノードとカソードとの機械的な接触を遮断する隔離膜の役割も行う。したがって、高分子電解質膜に対して要求される特性は、優れたイオン伝導度、電気化学的な安全性、高い機械的な強度、作動温度での熱安定性、薄膜化の容易性などである。

【0011】

高分子電解質膜の材料としては、一般的に、フッ素化アルキレンから構成された主鎖と、末端にスルホン酸基を有するフッ素化ビニルエーテルから構成された側鎖と、を有するスルホン化された高フッ化ポリマー(例:Nafion:Dupont社の商標)のようなポリマー電解質が使用されている。このようなポリマー電解質膜は、適正量の水を含湿することによって優れたイオン伝導性を発揮する。

【0012】

しかし、このような電解質膜は、イオノマークラスターが連結されたチャンネルの直径が広いので、燃料のクロスオーバーが高く、燃料電池の組み合わせ時に、機械的な物性が悪くて反りやすいので、その製造が難しいという問題点がある。

【0013】

したがって、従来には、このような問題点を解決するために、メソゲン基を有する有機ケイ素化合物の前駆体を架橋結合させることによって、製造された有機−無機ハイブリッド物質を提供するか(特許文献1)、フッ素化ポリマー及び非フッ素化ポリマーを共に含む高分子電解質膜を提供するか(特許文献2)、フッ素化イオノマーを有機溶媒で膨脹させた後、前記有機溶媒を除去し、これにビニルモノマー、阻害剤及び各種の添加剤を添加することによって、高分子電解質膜を提供するなど(特許文献3)の方法が提案されている。

【0014】

【特許文献1】米国特許出願公開第2005/100772号明細書

【特許文献2】米国特許出願公開第2004/0241519号明細書

【特許文献3】米国特許第4200538号明細書

【発明の開示】

【発明が解決しようとする課題】

【0015】

しかしながら、前述した従来の技術は、何れも燃料電池のクロスオーバー現象を効果的に制御できない実情にある。

【0016】

そこで、本発明は、このような問題に鑑みてなされたもので、その目的は、燃料電池から発生するクロスオーバー現象を効果的に減少させることが可能な高分子膜とその製造方法及び燃料電池を提供することにある。

【課題を解決するための手段】

【0017】

上記課題を解決するために、本発明の第1の観点によれば、多孔性高分子マトリックスと、多孔性高分子マトリックスの気孔内に含浸されたアクリル系高分子と、を含む高分子膜が提供される。

【0018】

上記の多孔性高分子マトリックスは、スルホン化された高フッ化ポリマー、スルホン化されたポリスルホン、スルホン化されたポリスチレン、スルホン化されたポリエーテルエーテルケトン及びポリジメチルシロキサンブロック共重合体からなる群から選択されてもよい。

【0019】

上記のアクリル系高分子は、アクリルポリオールと硬化剤との硬化反応によって形成されてもよい。

【0020】

上記のアクリルポリオールは、メチルメタクリレート、ブチルアクリレート、エチルアクリレート、ブチルメタクリレート、エチルメタクリレート、メタクリル酸及びアクリル酸からなる群から選択される一つ以上のモノマーから製造されるアクリルポリオールであってもよい。

【0021】

上記の硬化剤は、ヘキサメチレンジイソシアネート、トルエンジイソシアネート、メチレンジフェニルジイソシアネート、フェニレンジイソシアネート、ナフタレンジイソシアネート及びイソホロンジイソシアネートからなる群から選択される一つ以上の硬化剤であってもよい。

【0022】

アクリルポリオールと硬化剤との硬化反応において、イソシアネート基/OH基の比率(モル比)は、3〜0.1であってもよい。

【0023】

上記アクリル系高分子は、多孔性高分子マトリックス100質量部に対して0.1〜5質量部の含量で含まれてもよい。

【0024】

上記の高分子膜は、10−4S/cm〜0.1S/cmのイオン伝導度を有してもよい。

【0025】

上記課題を解決するために、本発明の第2の観点によれば、多孔性高分子マトリックスを準備する工程と、アクリルポリオール及び硬化剤を溶媒に混合して含浸溶液を製造する工程と、多孔性高分子マトリックスを含浸溶液に含浸させる工程と、含浸結果物を加熱して溶媒を除去し、硬化させることによって高分子膜を製造する工程と、を含む高分子膜の製造方法が提供される。

【0026】

上記の溶媒は、1−プロパノール、イソプロパノール、メタノール、エタノール、メチルエチルケトン、トルエン、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、1−メチル−2−ピロリジノン、テトラヒドロフラン及びその混合物からなる群から選択されてもよい。

【0027】

上記の多孔性高分子マトリックスは、スルホン化された高フッ化ポリマー、スルホン化されたポリスルホン、スルホン化されたポリスチレン、スルホン化されたポリエーテルエーテルケトン及びポリジメチルシロキサンブロック共重合体からなる群から選択されてもよい。

【0028】

上記のアクリルポリオールは、メチルメタクリレート、ブチルアクリレート、エチルアクリレート、ブチルメタクリレート、エチルメタクリレート、メタクリル酸及びアクリル酸からなる群から選択される一つ以上のモノマーから製造されるアクリルポリオールであってもよい。

【0029】

上記の硬化剤は、ヘキサメチレンジイソシアネート、トルエンジイソシアネート、メチレンジフェニルジイソシアネート、フェニレンジイソシアネート、ナフタレンジイソシアネート及びイソホロンジイソシアネートからなる群から選択される一つ以上の硬化剤であってもよい。

【0030】

上記アクリルポリオールの含量は、上記溶媒100質量部に対して0.01〜7.5質量部であり、上記硬化剤の含量は、上記溶媒100質量部に対して0.002〜1.5質量部であってもよい。

【0031】

上記アクリルポリオール中の固形分の含量は、10質量%〜100質量%であり、上記硬化剤中の固形分の含量は、10質量%〜100質量%であってもよい。

【0032】

上記アクリルポリオール中の固形分と前記硬化剤中の固形分との比率(質量比)は、0.1〜1であってもよい。

【0033】

上記の含浸時間は、10分〜24時間であってもよい。

【0034】

上記加熱は、60℃〜150℃の温度で3分〜24時間行われてもよい。

【0035】

上記課題を解決するために、本発明の第3の観点によれば、カソードと、アノードと、カソードとアノードとの間に介在される上記の高分子膜と、を備える燃料電池が提供される。

【発明の効果】

【0036】

本発明によれば、燃料電池から発生するクロスオーバー現象を効果的に減少させることが可能な高分子膜とその製造方法、およびこの高分子膜を利用した燃料電池を提供することができる。

【発明を実施するための最良の形態】

【0037】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0038】

本発明は、多孔性高分子マトリックスと、前記多孔性高分子マトリックスの気孔内に含浸されたアクリル系高分子と、を含む高分子膜を提供する。

【0039】

一般的に、燃料電池に使用される高分子電解質膜としては、化学的な安定性及び伝導性に優れたスルホン化された高フッ化ポリマー(例:Nafion:Dupont社の商標)などが広く使用されるが、これは、イオノマークラスターが連結された気孔の直径が広いので、燃料のクロスオーバー現象が激しく、燃料電池の組み合わせ時に反りやすいという問題点がある。

【0040】

したがって、本発明は、このような従来の高分子電解質膜の問題点を解決するためになされたものであって、多孔性高分子マトリックスの気孔をアクリル系高分子で含浸させてクロスオーバー現象を緩和し、機械的な強度を向上させるものである。

【0041】

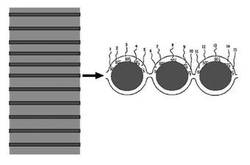

図1A及び図1Bには、従来の技術によるアクリル系高分子を含浸させる前の多孔性高分子マトリックス(図1A)及び本発明によってアクリル系高分子が含浸された後の高分子膜(図1B)を概略的に示す図面が示されている。

【0042】

図1A及び図1Bに示すように、本発明によって多孔性高分子マトリックスの気孔が、アクリル系高分子で満たされることが分かる。

【0043】

望ましくは、上記多孔性高分子マトリックスは、イオンチャンネルを形成するフッ素系高分子及び炭化水素系高分子であって、さらに具体的には、例えば、スルホン化された高フッ化ポリマー、スルホン化されたポリスルホン、スルホン化されたポリスチレン、スルホン化されたポリエーテルエーテルケトン及びポリジメチルシロキサンブロック共重合体(Polydimethylsiloxane−block−copolymer:PDMS)からなる群から選択されたものである。

【0044】

望ましくは、上記のアクリル系高分子は、アクリルポリオールと硬化剤との硬化反応によって形成されたものである。

【0045】

このような硬化反応に使用可能なアクリルポリオールとしては、これに制限されるものではないが、例えば、OH基を有するメチルメタクリレート、ブチルアクリレート、エチルアクリレート、ブチルメタクリレート、エチルメタクリレート、メタクリル酸及びアクリル酸からなる群から選択された一つ以上のモノマーから製造されるアクリルポリオールを使用することができる。

【0046】

また、硬化剤としては、これに制限されるものではないが、このイソシアネート基を有する化合物、具体的には、例えば、ヘキサメチレンジイソシアネート、トルエンジイソシアネート、メチレンジフェニルジイソシアネート、フェニレンジイソシアネート、ナフタレンジイソシアネート及びイソホロンジイソシアネートからなる群から選択された一つ以上の硬化剤を使用することができる。

【0047】

例えば、アクリルポリオールとジイソシアネートとの硬化反応によってアクリル系高分子が形成される場合、ウレタン結合を有するアクリル系高分子が形成され、特に、このイソシアネート基/OH基の比が2である場合であれば、下記のような反応によってウレタン結合を有するアクリル系高分子が形成され得る。

【0048】

2OCN−R−NCO + HO−R’−OH → OCNR−NHCOOR’COONH−RNCO ・・・(反応式1)

【0049】

したがって、上記のアクリルポリオールと硬化剤との硬化反応において、このイソシアネート基/OH基の比率(モル比)は、3〜0.1でありうる。

【0050】

本発明では、前述した硬化反応によって、多孔性高分子マトリックスの気孔がアクリル系ポリオールで含浸され、したがって、結果物である高分子膜は、イオンチャンネルの直径が減って、燃料のクロスオーバー現象が減少し、機械的な強度が向上する。

【0051】

最終的な高分子膜において、上記のアクリル系高分子は、上記多孔性高分子マトリックス100質量部に対して0.1〜5質量部の含量で含まれてもよい。

【0052】

望ましくは、上記のように製造された高分子膜は、10−4S/cm〜0.1S/cmのイオン伝導度を有する。

【0053】

本発明は、他の態様で、多孔性高分子マトリックスを準備する工程と、アクリルポリオール及び硬化剤を溶媒に混合して含浸溶液を製造する工程と、多孔性高分子マトリックスを含浸溶液に含浸させる工程と、含浸結果物を加熱して溶媒を除去し、硬化させることによって高分子膜を製造する工程と、を含む高分子膜の製造方法を提供する。

【0054】

望ましくは、上記の溶媒としては、例えば、1−プロパノール、イソプロパノール、メタノール、エタノール、メチルエチルケトン、トルエン、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、1−メチル−2−ピロリジノン、テトラヒドロフラン及びその混合物からなる群から選択されたものが使用され得る。

【0055】

多孔性高分子マトリックス、アクリルポリオール及び硬化剤としては、前述したものが使用され、含浸溶液の製造において、アクリルポリオール及び硬化剤の含量は、溶媒100質量部に対してそれぞれ0.01〜7.5質量部及び0.002〜1.5質量部が使用され得る。

【0056】

アクリルポリオールの含量が0.01質量部未満である場合には、イオンクラスターを満たせず、メタノールのクロスオーバーを減らせないという問題点があり、7.5質量部を超える場合には、アクリルポリオールがメトリックスの全外面を覆って、イオン伝導度が低下するという問題点があって望ましくない。

【0057】

また、硬化剤の含量が0.002質量部未満である場合には、アクリルポリオールの架橋度が低いという問題点があり、1.5質量部を超える場合には、架橋反応に参加していない米反応硬化剤が残存するという問題点があって望ましくない。

【0058】

また、アクリルポリオール中の固形分の含量は、10質量%〜100質量%であり、硬化剤中の固形分の含量は、10質量%〜100質量%であることが望ましい。ここで、アクリルポリオール及び硬化剤中の固形分の含量が上記の範囲を満たさない場合には、含浸液の溶媒比率の調節が難しいという問題点があって望ましくない。

【0059】

さらに、アクリルポリオール中の固形分に対する硬化剤中の固形分の比率(質量比)は、0.1〜1であることが望ましい。ここで、このような比率が上記範囲を超える場合には、架橋反応に参加していない未反応硬化剤が残存するという問題点があり、上記範囲未満である場合には、アクリルポリオールの架橋度の低下という問題点があって望ましくない。

【0060】

次いで、多孔性高分子マトリックスを上記のように製造された含浸溶液に含浸させるが、含浸時間は、10分〜24時間であることが望ましい。

【0061】

最後に、含浸によって気孔内にアクリル系高分子が含浸された多孔性マトリックスを加熱して溶媒を除去し、硬化させることによって本発明に係る高分子膜を得ることができる。

【0062】

上記の加熱は、60℃〜150℃の温度で3分〜24時間行われることが望ましい。

【0063】

また、本発明は、さらに他の態様で、カソード、アノード、及びカソードとアノードとの間に介在された上記高分子膜を含むことを特徴とする燃料電池を提供する。

【実施例】

【0064】

以下、具体的な実施例及び比較例を通じて、本発明の構成及び効果をさらに詳細に説明するが、これらの実施例は、単に本発明をさらに明確に理解させるためのものであり、本発明の範囲を限定しようとするものではない。

【0065】

(実施例1)〜(実施例3)

多孔性高分子マトリックスとしてスルホン化された高フッ化ポリマーであるNafion 115(Dupont社製)を使用し、下記表1の組成でアクリルポリオール(AA−916−40、愛敬化学)、溶媒(1−プロパノール)及び硬化剤(DN980S、愛敬化学)を含む含浸溶液を製造した。Nafion 115を含浸溶液に10分〜24時間含浸させて、60℃〜150℃の温度で3分〜24時間加熱して溶媒を除去し、硬化させることによって本発明に係る高分子膜を製造した。

【0066】

【表1】

【0067】

図2には、上記のように製造された高分子膜に対する1H−NMRスペクトル結果を表した。

【0068】

また、図3A及び図3Bには、実施例1に係る高分子膜(図3A、含浸時間をそれぞれ10分、30分、2時間、6時間及び24時間にして測定)及び従来の技術に係る高分子膜(図3B)に対する波長による吸光度を表した。

【0069】

また、図4A及び図4Bには、実施例1に係る高分子膜に対するX線の回折分析結果(図4A:2θ値を0〜6に設定、図4B:2θ値を10〜30に設定)を表した。

【0070】

(評価例1:イオン伝導度)

実施例1及び実施例2に係る高分子膜を製造した後、それぞれのイオン伝導度を高分子膜と電極との接触面積が1cm2である2−ポイントプローブ装置を利用して測定した。下記表2に含浸時間によるイオン伝導度を表した。

【0071】

【表2】

【0072】

上記表2の結果から、含浸時間が長くなるほどアクリルの吸収率が高まり、イオン伝導度値も小さくなる傾向にあるということが分かる。

【0073】

(評価例2:メタノールのクロスオーバー)

実施例1及び実施例2の高分子膜、Nafion 115を電解質膜として使用し、評価例1のような方法で燃料電池を製造した後、メタノールのクロスオーバー程度を測定し、その結果を下記表4に表した。

【0074】

【表4】

【0075】

表4の結果から分かるように、本発明に係る高分子膜は、従来の技術に係る電解質膜に比べて膨張率が低く、したがって、メタノールのクロスオーバー現象を減少させることが可能である。

【0076】

また、図5には、本発明に係る高分子膜において、アクリル系高分子の含浸時間を異ならせて、製造されたそれぞれの高分子膜に対する、時間によるメタノールのクロスオーバー現象を表し、図5から分かるように、含浸時間を延ばすほど、メタノールのクロスオーバー現象はさらに減少するということが分かる。図5で、P値は、メタノールの透過度値であり、106である。

【0077】

一方、図6には、本発明に係る高分子膜及び通常の高分子膜の電流密度に対する電位及び電力の密度を表した。アクリルポリオールを含浸させた高分子膜の場合、電流発生の少ない0.4V以上の電圧の領域で純粋なNafion 115より優れた電流の特性を表すということが分かる。

【0078】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0079】

本発明は、本発明は、燃料電池に関連した技術分野に好適に適用され得る。

【図面の簡単な説明】

【0080】

【図1A】アクリル系高分子を含浸させる前の多孔性高分子マトリックスを概略的に示す図面である。

【図1B】アクリル系高分子が含浸された後の高分子膜を概略的に示す図面である。

【図2】本発明に係る高分子膜に対する1H−NMRスペクトル結果を表すグラフ図である。

【図3A】本発明に係るアクリル系高分子が含浸された高分子膜に対する波長による吸光度を表すグラフ図である。

【図3B】通常の高分子膜に対する波長による吸光度を表すグラフ図である。

【図4A】本発明に係る高分子膜に対するX線回折分析の結果を表すグラフ図である。

【図4B】本発明に係る高分子膜に対するX線回折分析の結果を表すグラフ図である。

【図5】本発明に係る高分子膜において、アクリル系高分子の含浸時間を異ならせて製造されたそれぞれの高分子膜に対する、時間によるメタノールのクロスオーバー現象を表すグラフ図である。

【図6】本発明に係る高分子膜及び通常の高分子膜の電流密度に対する電位及び電力密度を表すグラフ図である。

【技術分野】

【0001】

本発明は、高分子膜とその製造方法及びこの高分子膜を採用した燃料電池に係り、さらに具体的には、多孔性高分子マトリックスの気孔内にアクリル系高分子を含浸させることによって、燃料電池から発生するクロスオーバー現象を効果的に減少させ得る高分子膜、その製造方法及びそれを採用した燃料電池に関する。

【背景技術】

【0002】

燃料電池は、燃料及び酸素を電気化学的に反応させて電気エネルギーを生産する装置であって、これは、産業用、家庭用及び車両駆動用電力の供給だけでなく、小型の電気/電子製品、特に、携帯用装置の電力供給にも適用され得る。

【0003】

燃料電池は、使用される電解質の種類によって、ポリマー電解質型燃料電池(Polymer Electrolyte Membrane Fuel Cell:PEMFC)、リン酸燃料電池(Phosphoric Acid Fuel Cell:PAFC)、溶融炭酸塩燃料電池(Molten Carbonate Fuel Cell:MCFC)、固体酸化物燃料電池(Solid Oxide Fuel Cell:SOFC)などに区分され得る。使用される電解質によって、燃料電池の作動温度及び構成部品の材質などが変わる。

【0004】

燃料電池は、アノードに対する燃料供給方式によって、燃料改質器によって燃料を水素豊化ガスに切り換えた後、アノードに供給する外部改質型と、気体または液体状態の燃料を直接的にアノードに供給する燃料直接供給型または内部改質型に区分され得る。

【0005】

燃料直接供給型の代表的な例は、直接メタノール燃料電池(Direct Methanol Fuel Cell:DMFC)である。直接メタノール燃料電池は、一般的に燃料としてメタノール水溶液を、電解質としてプロトン伝導性のポリマー電解質膜を使用する。したがって、DMFCもPEMFCに属する。

【0006】

PEMFCは、小型及び軽量であっても、高い出力密度を具現できる。さらに、PEMFCを使用すれば、発展システムの構成が簡単になる。

【0007】

PEMFCの基本構造は、通常的に、アノード(燃料電極)、カソード(酸化剤電極)、及びアノードとカソードとの間に配置された高分子電解質膜を備える。PEMFCのアノードには、燃料の酸化を促進させるための触媒層が備えられており、PEMFCのカソードには、酸化剤の還元を促進させるための触媒層が備えられている。

【0008】

PEMFCのアノードに供給される燃料としては、通常的に、水素、水素含有ガス、メタノールと水との混合蒸気、メタノール水溶液などが使用される。PEMFCのカソードに供給される酸化剤は、通常的に酸素、酸素含有ガスまたは空気である。

【0009】

PEMFCのアノードでは、燃料が酸化されてプロトン及び電子が生成される。プロトンは、電解質膜を通じてカソードに伝えられ、電子は、導線(または、集電体)を通じて外部回路(負荷)に伝えられる。PEMFCのカソードでは、電解質膜を通じて伝えられたプロトン、導線(または、集電体)を通じて外部回路から伝えられた電子、及び酸素が結合して水が生成される。このとき、アノード、外部回路及びカソードを経る電子の移動が、すなわち電力である。

【0010】

PEMFCにおいて、高分子電解質膜は、アノードからカソードへのプロトンの移動のためのイオン伝導体の役割を行うだけでなく、アノードとカソードとの機械的な接触を遮断する隔離膜の役割も行う。したがって、高分子電解質膜に対して要求される特性は、優れたイオン伝導度、電気化学的な安全性、高い機械的な強度、作動温度での熱安定性、薄膜化の容易性などである。

【0011】

高分子電解質膜の材料としては、一般的に、フッ素化アルキレンから構成された主鎖と、末端にスルホン酸基を有するフッ素化ビニルエーテルから構成された側鎖と、を有するスルホン化された高フッ化ポリマー(例:Nafion:Dupont社の商標)のようなポリマー電解質が使用されている。このようなポリマー電解質膜は、適正量の水を含湿することによって優れたイオン伝導性を発揮する。

【0012】

しかし、このような電解質膜は、イオノマークラスターが連結されたチャンネルの直径が広いので、燃料のクロスオーバーが高く、燃料電池の組み合わせ時に、機械的な物性が悪くて反りやすいので、その製造が難しいという問題点がある。

【0013】

したがって、従来には、このような問題点を解決するために、メソゲン基を有する有機ケイ素化合物の前駆体を架橋結合させることによって、製造された有機−無機ハイブリッド物質を提供するか(特許文献1)、フッ素化ポリマー及び非フッ素化ポリマーを共に含む高分子電解質膜を提供するか(特許文献2)、フッ素化イオノマーを有機溶媒で膨脹させた後、前記有機溶媒を除去し、これにビニルモノマー、阻害剤及び各種の添加剤を添加することによって、高分子電解質膜を提供するなど(特許文献3)の方法が提案されている。

【0014】

【特許文献1】米国特許出願公開第2005/100772号明細書

【特許文献2】米国特許出願公開第2004/0241519号明細書

【特許文献3】米国特許第4200538号明細書

【発明の開示】

【発明が解決しようとする課題】

【0015】

しかしながら、前述した従来の技術は、何れも燃料電池のクロスオーバー現象を効果的に制御できない実情にある。

【0016】

そこで、本発明は、このような問題に鑑みてなされたもので、その目的は、燃料電池から発生するクロスオーバー現象を効果的に減少させることが可能な高分子膜とその製造方法及び燃料電池を提供することにある。

【課題を解決するための手段】

【0017】

上記課題を解決するために、本発明の第1の観点によれば、多孔性高分子マトリックスと、多孔性高分子マトリックスの気孔内に含浸されたアクリル系高分子と、を含む高分子膜が提供される。

【0018】

上記の多孔性高分子マトリックスは、スルホン化された高フッ化ポリマー、スルホン化されたポリスルホン、スルホン化されたポリスチレン、スルホン化されたポリエーテルエーテルケトン及びポリジメチルシロキサンブロック共重合体からなる群から選択されてもよい。

【0019】

上記のアクリル系高分子は、アクリルポリオールと硬化剤との硬化反応によって形成されてもよい。

【0020】

上記のアクリルポリオールは、メチルメタクリレート、ブチルアクリレート、エチルアクリレート、ブチルメタクリレート、エチルメタクリレート、メタクリル酸及びアクリル酸からなる群から選択される一つ以上のモノマーから製造されるアクリルポリオールであってもよい。

【0021】

上記の硬化剤は、ヘキサメチレンジイソシアネート、トルエンジイソシアネート、メチレンジフェニルジイソシアネート、フェニレンジイソシアネート、ナフタレンジイソシアネート及びイソホロンジイソシアネートからなる群から選択される一つ以上の硬化剤であってもよい。

【0022】

アクリルポリオールと硬化剤との硬化反応において、イソシアネート基/OH基の比率(モル比)は、3〜0.1であってもよい。

【0023】

上記アクリル系高分子は、多孔性高分子マトリックス100質量部に対して0.1〜5質量部の含量で含まれてもよい。

【0024】

上記の高分子膜は、10−4S/cm〜0.1S/cmのイオン伝導度を有してもよい。

【0025】

上記課題を解決するために、本発明の第2の観点によれば、多孔性高分子マトリックスを準備する工程と、アクリルポリオール及び硬化剤を溶媒に混合して含浸溶液を製造する工程と、多孔性高分子マトリックスを含浸溶液に含浸させる工程と、含浸結果物を加熱して溶媒を除去し、硬化させることによって高分子膜を製造する工程と、を含む高分子膜の製造方法が提供される。

【0026】

上記の溶媒は、1−プロパノール、イソプロパノール、メタノール、エタノール、メチルエチルケトン、トルエン、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、1−メチル−2−ピロリジノン、テトラヒドロフラン及びその混合物からなる群から選択されてもよい。

【0027】

上記の多孔性高分子マトリックスは、スルホン化された高フッ化ポリマー、スルホン化されたポリスルホン、スルホン化されたポリスチレン、スルホン化されたポリエーテルエーテルケトン及びポリジメチルシロキサンブロック共重合体からなる群から選択されてもよい。

【0028】

上記のアクリルポリオールは、メチルメタクリレート、ブチルアクリレート、エチルアクリレート、ブチルメタクリレート、エチルメタクリレート、メタクリル酸及びアクリル酸からなる群から選択される一つ以上のモノマーから製造されるアクリルポリオールであってもよい。

【0029】

上記の硬化剤は、ヘキサメチレンジイソシアネート、トルエンジイソシアネート、メチレンジフェニルジイソシアネート、フェニレンジイソシアネート、ナフタレンジイソシアネート及びイソホロンジイソシアネートからなる群から選択される一つ以上の硬化剤であってもよい。

【0030】

上記アクリルポリオールの含量は、上記溶媒100質量部に対して0.01〜7.5質量部であり、上記硬化剤の含量は、上記溶媒100質量部に対して0.002〜1.5質量部であってもよい。

【0031】

上記アクリルポリオール中の固形分の含量は、10質量%〜100質量%であり、上記硬化剤中の固形分の含量は、10質量%〜100質量%であってもよい。

【0032】

上記アクリルポリオール中の固形分と前記硬化剤中の固形分との比率(質量比)は、0.1〜1であってもよい。

【0033】

上記の含浸時間は、10分〜24時間であってもよい。

【0034】

上記加熱は、60℃〜150℃の温度で3分〜24時間行われてもよい。

【0035】

上記課題を解決するために、本発明の第3の観点によれば、カソードと、アノードと、カソードとアノードとの間に介在される上記の高分子膜と、を備える燃料電池が提供される。

【発明の効果】

【0036】

本発明によれば、燃料電池から発生するクロスオーバー現象を効果的に減少させることが可能な高分子膜とその製造方法、およびこの高分子膜を利用した燃料電池を提供することができる。

【発明を実施するための最良の形態】

【0037】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0038】

本発明は、多孔性高分子マトリックスと、前記多孔性高分子マトリックスの気孔内に含浸されたアクリル系高分子と、を含む高分子膜を提供する。

【0039】

一般的に、燃料電池に使用される高分子電解質膜としては、化学的な安定性及び伝導性に優れたスルホン化された高フッ化ポリマー(例:Nafion:Dupont社の商標)などが広く使用されるが、これは、イオノマークラスターが連結された気孔の直径が広いので、燃料のクロスオーバー現象が激しく、燃料電池の組み合わせ時に反りやすいという問題点がある。

【0040】

したがって、本発明は、このような従来の高分子電解質膜の問題点を解決するためになされたものであって、多孔性高分子マトリックスの気孔をアクリル系高分子で含浸させてクロスオーバー現象を緩和し、機械的な強度を向上させるものである。

【0041】

図1A及び図1Bには、従来の技術によるアクリル系高分子を含浸させる前の多孔性高分子マトリックス(図1A)及び本発明によってアクリル系高分子が含浸された後の高分子膜(図1B)を概略的に示す図面が示されている。

【0042】

図1A及び図1Bに示すように、本発明によって多孔性高分子マトリックスの気孔が、アクリル系高分子で満たされることが分かる。

【0043】

望ましくは、上記多孔性高分子マトリックスは、イオンチャンネルを形成するフッ素系高分子及び炭化水素系高分子であって、さらに具体的には、例えば、スルホン化された高フッ化ポリマー、スルホン化されたポリスルホン、スルホン化されたポリスチレン、スルホン化されたポリエーテルエーテルケトン及びポリジメチルシロキサンブロック共重合体(Polydimethylsiloxane−block−copolymer:PDMS)からなる群から選択されたものである。

【0044】

望ましくは、上記のアクリル系高分子は、アクリルポリオールと硬化剤との硬化反応によって形成されたものである。

【0045】

このような硬化反応に使用可能なアクリルポリオールとしては、これに制限されるものではないが、例えば、OH基を有するメチルメタクリレート、ブチルアクリレート、エチルアクリレート、ブチルメタクリレート、エチルメタクリレート、メタクリル酸及びアクリル酸からなる群から選択された一つ以上のモノマーから製造されるアクリルポリオールを使用することができる。

【0046】

また、硬化剤としては、これに制限されるものではないが、このイソシアネート基を有する化合物、具体的には、例えば、ヘキサメチレンジイソシアネート、トルエンジイソシアネート、メチレンジフェニルジイソシアネート、フェニレンジイソシアネート、ナフタレンジイソシアネート及びイソホロンジイソシアネートからなる群から選択された一つ以上の硬化剤を使用することができる。

【0047】

例えば、アクリルポリオールとジイソシアネートとの硬化反応によってアクリル系高分子が形成される場合、ウレタン結合を有するアクリル系高分子が形成され、特に、このイソシアネート基/OH基の比が2である場合であれば、下記のような反応によってウレタン結合を有するアクリル系高分子が形成され得る。

【0048】

2OCN−R−NCO + HO−R’−OH → OCNR−NHCOOR’COONH−RNCO ・・・(反応式1)

【0049】

したがって、上記のアクリルポリオールと硬化剤との硬化反応において、このイソシアネート基/OH基の比率(モル比)は、3〜0.1でありうる。

【0050】

本発明では、前述した硬化反応によって、多孔性高分子マトリックスの気孔がアクリル系ポリオールで含浸され、したがって、結果物である高分子膜は、イオンチャンネルの直径が減って、燃料のクロスオーバー現象が減少し、機械的な強度が向上する。

【0051】

最終的な高分子膜において、上記のアクリル系高分子は、上記多孔性高分子マトリックス100質量部に対して0.1〜5質量部の含量で含まれてもよい。

【0052】

望ましくは、上記のように製造された高分子膜は、10−4S/cm〜0.1S/cmのイオン伝導度を有する。

【0053】

本発明は、他の態様で、多孔性高分子マトリックスを準備する工程と、アクリルポリオール及び硬化剤を溶媒に混合して含浸溶液を製造する工程と、多孔性高分子マトリックスを含浸溶液に含浸させる工程と、含浸結果物を加熱して溶媒を除去し、硬化させることによって高分子膜を製造する工程と、を含む高分子膜の製造方法を提供する。

【0054】

望ましくは、上記の溶媒としては、例えば、1−プロパノール、イソプロパノール、メタノール、エタノール、メチルエチルケトン、トルエン、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、1−メチル−2−ピロリジノン、テトラヒドロフラン及びその混合物からなる群から選択されたものが使用され得る。

【0055】

多孔性高分子マトリックス、アクリルポリオール及び硬化剤としては、前述したものが使用され、含浸溶液の製造において、アクリルポリオール及び硬化剤の含量は、溶媒100質量部に対してそれぞれ0.01〜7.5質量部及び0.002〜1.5質量部が使用され得る。

【0056】

アクリルポリオールの含量が0.01質量部未満である場合には、イオンクラスターを満たせず、メタノールのクロスオーバーを減らせないという問題点があり、7.5質量部を超える場合には、アクリルポリオールがメトリックスの全外面を覆って、イオン伝導度が低下するという問題点があって望ましくない。

【0057】

また、硬化剤の含量が0.002質量部未満である場合には、アクリルポリオールの架橋度が低いという問題点があり、1.5質量部を超える場合には、架橋反応に参加していない米反応硬化剤が残存するという問題点があって望ましくない。

【0058】

また、アクリルポリオール中の固形分の含量は、10質量%〜100質量%であり、硬化剤中の固形分の含量は、10質量%〜100質量%であることが望ましい。ここで、アクリルポリオール及び硬化剤中の固形分の含量が上記の範囲を満たさない場合には、含浸液の溶媒比率の調節が難しいという問題点があって望ましくない。

【0059】

さらに、アクリルポリオール中の固形分に対する硬化剤中の固形分の比率(質量比)は、0.1〜1であることが望ましい。ここで、このような比率が上記範囲を超える場合には、架橋反応に参加していない未反応硬化剤が残存するという問題点があり、上記範囲未満である場合には、アクリルポリオールの架橋度の低下という問題点があって望ましくない。

【0060】

次いで、多孔性高分子マトリックスを上記のように製造された含浸溶液に含浸させるが、含浸時間は、10分〜24時間であることが望ましい。

【0061】

最後に、含浸によって気孔内にアクリル系高分子が含浸された多孔性マトリックスを加熱して溶媒を除去し、硬化させることによって本発明に係る高分子膜を得ることができる。

【0062】

上記の加熱は、60℃〜150℃の温度で3分〜24時間行われることが望ましい。

【0063】

また、本発明は、さらに他の態様で、カソード、アノード、及びカソードとアノードとの間に介在された上記高分子膜を含むことを特徴とする燃料電池を提供する。

【実施例】

【0064】

以下、具体的な実施例及び比較例を通じて、本発明の構成及び効果をさらに詳細に説明するが、これらの実施例は、単に本発明をさらに明確に理解させるためのものであり、本発明の範囲を限定しようとするものではない。

【0065】

(実施例1)〜(実施例3)

多孔性高分子マトリックスとしてスルホン化された高フッ化ポリマーであるNafion 115(Dupont社製)を使用し、下記表1の組成でアクリルポリオール(AA−916−40、愛敬化学)、溶媒(1−プロパノール)及び硬化剤(DN980S、愛敬化学)を含む含浸溶液を製造した。Nafion 115を含浸溶液に10分〜24時間含浸させて、60℃〜150℃の温度で3分〜24時間加熱して溶媒を除去し、硬化させることによって本発明に係る高分子膜を製造した。

【0066】

【表1】

【0067】

図2には、上記のように製造された高分子膜に対する1H−NMRスペクトル結果を表した。

【0068】

また、図3A及び図3Bには、実施例1に係る高分子膜(図3A、含浸時間をそれぞれ10分、30分、2時間、6時間及び24時間にして測定)及び従来の技術に係る高分子膜(図3B)に対する波長による吸光度を表した。

【0069】

また、図4A及び図4Bには、実施例1に係る高分子膜に対するX線の回折分析結果(図4A:2θ値を0〜6に設定、図4B:2θ値を10〜30に設定)を表した。

【0070】

(評価例1:イオン伝導度)

実施例1及び実施例2に係る高分子膜を製造した後、それぞれのイオン伝導度を高分子膜と電極との接触面積が1cm2である2−ポイントプローブ装置を利用して測定した。下記表2に含浸時間によるイオン伝導度を表した。

【0071】

【表2】

【0072】

上記表2の結果から、含浸時間が長くなるほどアクリルの吸収率が高まり、イオン伝導度値も小さくなる傾向にあるということが分かる。

【0073】

(評価例2:メタノールのクロスオーバー)

実施例1及び実施例2の高分子膜、Nafion 115を電解質膜として使用し、評価例1のような方法で燃料電池を製造した後、メタノールのクロスオーバー程度を測定し、その結果を下記表4に表した。

【0074】

【表4】

【0075】

表4の結果から分かるように、本発明に係る高分子膜は、従来の技術に係る電解質膜に比べて膨張率が低く、したがって、メタノールのクロスオーバー現象を減少させることが可能である。

【0076】

また、図5には、本発明に係る高分子膜において、アクリル系高分子の含浸時間を異ならせて、製造されたそれぞれの高分子膜に対する、時間によるメタノールのクロスオーバー現象を表し、図5から分かるように、含浸時間を延ばすほど、メタノールのクロスオーバー現象はさらに減少するということが分かる。図5で、P値は、メタノールの透過度値であり、106である。

【0077】

一方、図6には、本発明に係る高分子膜及び通常の高分子膜の電流密度に対する電位及び電力の密度を表した。アクリルポリオールを含浸させた高分子膜の場合、電流発生の少ない0.4V以上の電圧の領域で純粋なNafion 115より優れた電流の特性を表すということが分かる。

【0078】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0079】

本発明は、本発明は、燃料電池に関連した技術分野に好適に適用され得る。

【図面の簡単な説明】

【0080】

【図1A】アクリル系高分子を含浸させる前の多孔性高分子マトリックスを概略的に示す図面である。

【図1B】アクリル系高分子が含浸された後の高分子膜を概略的に示す図面である。

【図2】本発明に係る高分子膜に対する1H−NMRスペクトル結果を表すグラフ図である。

【図3A】本発明に係るアクリル系高分子が含浸された高分子膜に対する波長による吸光度を表すグラフ図である。

【図3B】通常の高分子膜に対する波長による吸光度を表すグラフ図である。

【図4A】本発明に係る高分子膜に対するX線回折分析の結果を表すグラフ図である。

【図4B】本発明に係る高分子膜に対するX線回折分析の結果を表すグラフ図である。

【図5】本発明に係る高分子膜において、アクリル系高分子の含浸時間を異ならせて製造されたそれぞれの高分子膜に対する、時間によるメタノールのクロスオーバー現象を表すグラフ図である。

【図6】本発明に係る高分子膜及び通常の高分子膜の電流密度に対する電位及び電力密度を表すグラフ図である。

【特許請求の範囲】

【請求項1】

多孔性高分子マトリックスと、

前記多孔性高分子マトリックスの気孔内に含浸されたアクリル系高分子と、

を含むことを特徴とする、高分子膜。

【請求項2】

前記多孔性高分子マトリックスは、スルホン化された高フッ化ポリマー、スルホン化されたポリスルホン、スルホン化されたポリスチレン、スルホン化されたポリエーテルエーテルケトン及びポリジメチルシロキサンブロック共重合体からなる群から選択されることを特徴とする、請求項1に記載の高分子膜。

【請求項3】

前記アクリル系高分子は、アクリルポリオールと硬化剤との硬化反応によって形成されることを特徴とする、請求項1に記載の高分子膜。

【請求項4】

前記アクリルポリオールは、メチルメタクリレート、ブチルアクリレート、エチルアクリレート、ブチルメタクリレート、エチルメタクリレート、メタクリル酸及びアクリル酸からなる群から選択される一つ以上のモノマーから製造されるアクリルポリオールであることを特徴とする、請求項3に記載の高分子膜。

【請求項5】

前記硬化剤は、ヘキサメチレンジイソシアネート、トルエンジイソシアネート、メチレンジフェニルジイソシアネート、フェニレンジイソシアネート、ナフタレンジイソシアネート及びイソホロンジイソシアネートからなる群から選択される一つ以上の硬化剤であることを特徴とする、請求項3に記載の高分子膜。

【請求項6】

前記アクリルポリオールと前記硬化剤との硬化反応において、イソシアネート基/OH基のモル比は、3〜0.1であることを特徴とする、請求項3に記載の高分子膜。

【請求項7】

前記アクリル系高分子は、前記多孔性高分子マトリックス100質量部に対して0.1〜5質量部の含量で含まれることを特徴とする、請求項1に記載の高分子膜。

【請求項8】

前記高分子膜は、10−4S/cm〜0.1S/cmのイオン伝導度を有することを特徴とする、請求項1に記載の高分子膜。

【請求項9】

多孔性高分子マトリックスを準備する工程と、

アクリルポリオール及び硬化剤を溶媒に混合して含浸溶液を製造する工程と、

前記多孔性高分子マトリックスを前記含浸溶液に含浸させる工程と、

前記含浸結果物を加熱して溶媒を除去し、硬化させることによって高分子膜を製造する工程と、

を含むことを特徴とする、高分子膜の製造方法。

【請求項10】

前記溶媒は、1−プロパノール、イソプロパノール、メタノール、エタノール、メチルエチルケトン、トルエン、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、1−メチル−2−ピロリジノン、テトラヒドロフラン及びその混合物からなる群から選択されることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項11】

前記多孔性高分子マトリックスは、スルホン化された高フッ化ポリマー、スルホン化されたポリスルホン、スルホン化されたポリスチレン、スルホン化されたポリエーテルエーテルケトン及びポリジメチルシロキサンブロック共重合体からなる群から選択されることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項12】

前記アクリルポリオールは、メチルメタクリレート、ブチルアクリレート、エチルアクリレート、ブチルメタクリレート、エチルメタクリレート、メタクリル酸及びアクリル酸からなる群から選択される一つ以上のモノマーから製造されるアクリルポリオールであることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項13】

前記硬化剤は、ヘキサメチレンジイソシアネート、トルエンジイソシアネート、メチレンジフェニルジイソシアネート、フェニレンジイソシアネート、ナフタレンジイソシアネート及びイソホロンジイソシアネートからなる群から選択される一つ以上の硬化剤であることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項14】

前記アクリルポリオールの含量は、前記溶媒100質量部に対して0.01〜7.5質量部であり、

前記硬化剤の含量は、前記溶媒100質量部に対して0.002〜1.5質量部であることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項15】

前記アクリルポリオール中の固形分の含量は、10質量%〜100質量%であり、

前記硬化剤中の固形分の含量は、10質量%〜100質量%であることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項16】

前記アクリルポリオール中の固形分と前記硬化剤中の固形分との質量比は、0.1〜1であることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項17】

前記含浸時間は、10分〜24時間であることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項18】

前記加熱は、60℃〜150℃の温度で3分〜24時間行われることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項19】

カソードと、

アノードと、

前記カソードと前記アノードとの間に介在される請求項1〜請求項8のうち何れか1項に記載の高分子膜と、

を備えることを特徴とする、燃料電池。

【請求項1】

多孔性高分子マトリックスと、

前記多孔性高分子マトリックスの気孔内に含浸されたアクリル系高分子と、

を含むことを特徴とする、高分子膜。

【請求項2】

前記多孔性高分子マトリックスは、スルホン化された高フッ化ポリマー、スルホン化されたポリスルホン、スルホン化されたポリスチレン、スルホン化されたポリエーテルエーテルケトン及びポリジメチルシロキサンブロック共重合体からなる群から選択されることを特徴とする、請求項1に記載の高分子膜。

【請求項3】

前記アクリル系高分子は、アクリルポリオールと硬化剤との硬化反応によって形成されることを特徴とする、請求項1に記載の高分子膜。

【請求項4】

前記アクリルポリオールは、メチルメタクリレート、ブチルアクリレート、エチルアクリレート、ブチルメタクリレート、エチルメタクリレート、メタクリル酸及びアクリル酸からなる群から選択される一つ以上のモノマーから製造されるアクリルポリオールであることを特徴とする、請求項3に記載の高分子膜。

【請求項5】

前記硬化剤は、ヘキサメチレンジイソシアネート、トルエンジイソシアネート、メチレンジフェニルジイソシアネート、フェニレンジイソシアネート、ナフタレンジイソシアネート及びイソホロンジイソシアネートからなる群から選択される一つ以上の硬化剤であることを特徴とする、請求項3に記載の高分子膜。

【請求項6】

前記アクリルポリオールと前記硬化剤との硬化反応において、イソシアネート基/OH基のモル比は、3〜0.1であることを特徴とする、請求項3に記載の高分子膜。

【請求項7】

前記アクリル系高分子は、前記多孔性高分子マトリックス100質量部に対して0.1〜5質量部の含量で含まれることを特徴とする、請求項1に記載の高分子膜。

【請求項8】

前記高分子膜は、10−4S/cm〜0.1S/cmのイオン伝導度を有することを特徴とする、請求項1に記載の高分子膜。

【請求項9】

多孔性高分子マトリックスを準備する工程と、

アクリルポリオール及び硬化剤を溶媒に混合して含浸溶液を製造する工程と、

前記多孔性高分子マトリックスを前記含浸溶液に含浸させる工程と、

前記含浸結果物を加熱して溶媒を除去し、硬化させることによって高分子膜を製造する工程と、

を含むことを特徴とする、高分子膜の製造方法。

【請求項10】

前記溶媒は、1−プロパノール、イソプロパノール、メタノール、エタノール、メチルエチルケトン、トルエン、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、1−メチル−2−ピロリジノン、テトラヒドロフラン及びその混合物からなる群から選択されることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項11】

前記多孔性高分子マトリックスは、スルホン化された高フッ化ポリマー、スルホン化されたポリスルホン、スルホン化されたポリスチレン、スルホン化されたポリエーテルエーテルケトン及びポリジメチルシロキサンブロック共重合体からなる群から選択されることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項12】

前記アクリルポリオールは、メチルメタクリレート、ブチルアクリレート、エチルアクリレート、ブチルメタクリレート、エチルメタクリレート、メタクリル酸及びアクリル酸からなる群から選択される一つ以上のモノマーから製造されるアクリルポリオールであることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項13】

前記硬化剤は、ヘキサメチレンジイソシアネート、トルエンジイソシアネート、メチレンジフェニルジイソシアネート、フェニレンジイソシアネート、ナフタレンジイソシアネート及びイソホロンジイソシアネートからなる群から選択される一つ以上の硬化剤であることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項14】

前記アクリルポリオールの含量は、前記溶媒100質量部に対して0.01〜7.5質量部であり、

前記硬化剤の含量は、前記溶媒100質量部に対して0.002〜1.5質量部であることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項15】

前記アクリルポリオール中の固形分の含量は、10質量%〜100質量%であり、

前記硬化剤中の固形分の含量は、10質量%〜100質量%であることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項16】

前記アクリルポリオール中の固形分と前記硬化剤中の固形分との質量比は、0.1〜1であることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項17】

前記含浸時間は、10分〜24時間であることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項18】

前記加熱は、60℃〜150℃の温度で3分〜24時間行われることを特徴とする、請求項9に記載の高分子膜の製造方法。

【請求項19】

カソードと、

アノードと、

前記カソードと前記アノードとの間に介在される請求項1〜請求項8のうち何れか1項に記載の高分子膜と、

を備えることを特徴とする、燃料電池。

【図1A】

【図1B】

【図2】

【図3A】

【図3B】

【図4A】

【図4B】

【図5】

【図6】

【図1B】

【図2】

【図3A】

【図3B】

【図4A】

【図4B】

【図5】

【図6】

【公開番号】特開2007−191676(P2007−191676A)

【公開日】平成19年8月2日(2007.8.2)

【国際特許分類】

【出願番号】特願2006−152593(P2006−152593)

【出願日】平成18年5月31日(2006.5.31)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

【公開日】平成19年8月2日(2007.8.2)

【国際特許分類】

【出願日】平成18年5月31日(2006.5.31)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

[ Back to top ]