高分子複合フィルムの製造方法、高分子複合フィルム及び包装材料

【課題】各種の高分子フィルムに対して、優れた性能を有する機能性皮膜を形成することが可能な新規な高分子複合フィルムの製造方法、及び優れた機能性皮膜を有する高分子複合フィルムを提供する。

【解決手段】気体状の有機金属化合物の存在下に、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、高分子フィルムに接触させて該高分子フィルム上に皮膜を形成することを特徴とする、高分子複合フィルムの製造方法、

プラズマ処理によって形成された皮膜を有する高分子複合フィルム、及び

該高分子複合フィルムからなる包装材料。

【解決手段】気体状の有機金属化合物の存在下に、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、高分子フィルムに接触させて該高分子フィルム上に皮膜を形成することを特徴とする、高分子複合フィルムの製造方法、

プラズマ処理によって形成された皮膜を有する高分子複合フィルム、及び

該高分子複合フィルムからなる包装材料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高分子複合フィルムの製造方法、高分子複合フィルム及び包装材料に関する。

【背景技術】

【0002】

従来、食料品、医薬品、各種医療関係品、各種機械等を包装する包装フィルム、ディスプレイ材料の封止材、太陽電池関係材料の封止材等の包装材料、ディスプレイ、プリント配線板、コンデンサーなどの電気関係材料、太陽電池関係材料、医療関係材料、装飾材料、建築関係材料、保温断熱材料、各種の雑貨材料等の多くの用途に、高分子フィルムが使用されている。

【0003】

特に、これらの各種の用途において、酸素透過率、水蒸気透過率等を下げてガスバリア性を高めるために、高分子フィルム上に各種コーティング層を形成して高分子複合フィルムとして使用される場合が多い。

【0004】

高分子フィルム上に各種コーティング層を形成して高分子複合フィルムを製造する方法としては、各種の方法が検討されており、例えば、ポリプロピレンやポリエステルフィルムの上に塩化ビニリデンやビニルアルコール系重合体などのガスバリア性に優れた樹脂をコーティングする方法(下記特許文献1,2参照)、ポリエステルフィルム等の上にケイ素酸化物や酸化マグネシウムの皮膜を真空蒸着法、スパッタ法、プラズマCVD法で形成する方法(下記特許文献3〜5参照)等が提案されている。

【0005】

しかしながら、これらの方法の内で、樹脂をコーティングする方法では、水蒸気や酸素等の気体の透過率の温度依存性が大きく、特に、高温ではガスバリア性が損なわれることがあり、また無機物に比べて耐熱性が充分でないという欠点がある。

【0006】

ケイ素酸化物のような無機物の皮膜を形成する場合には、真空蒸着法、スパッタ法、プラズマCVD法等の方法があるが、真空蒸着法、及びスパッタ法では酸素や水蒸気に対して充分なガスバリア性を得ることは困難である。また、RF電源(高周波電源)やマイクロ波電源等を用いたプラズマCVD法による場合には、緻密な皮膜が得られるが、該皮膜を200nm以上の厚さに形成するとクラックが入りやすくなり、特に有機金属化合物を使用した上記プラズマCVD法の場合には、高エネルギーであるために、生成されるイオンやラジカルなどの活性種の中で、ケイ素酸化物のような無機物の皮膜を形成するのに不要な活性種を大量に生じさせてしまう可能性があり、ガスバリア性に優れた皮膜を得るための最も重要な活性種が生成されるよう制御できないことから、やはり充分なガスバリア性の皮膜を得ることが困難である。

【特許文献1】特公昭50−28120号公報

【特許文献2】特公昭59ー47996号公報

【特許文献3】特公昭53−12953号公報

【特許文献4】特開昭63−257630号公報

【特許文献5】特許第3511325号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記した従来技術の現状に鑑みてなされたものであり、その主な目的は、各種の高分子フィルムに対して、優れた性能を有する機能性皮膜を形成することが可能な新規な高分子複合フィルムの製造方法、及び優れた機能性皮膜を有する高分子複合フィルムを提供することである。

【課題を解決するための手段】

【0008】

本発明者は、上記した目的を達成すべく鋭意研究を重ねてきた。その結果、気体状の有機金属化合物の存在下にパルス状の交番電圧を印加して発生させたプラズマを、高分子フィルムに接触させて該高分子フィルム上に皮膜を形成する高分子複合フィルムの製造方法によれば、印加する正電圧と負電圧を個別に設定できることから、使用する有機金属化合物の種類に応じて、皮膜を形成する際の膜の堆積と表面活性化のそれぞれのプロセスに応じた最適パルス波形を選定することができ、高分子フィルム上に優れた特性を有する各種の機能性皮膜を形成することが可能となることを見出した。特に、有機金属化合物として、有機ケイ素化合物を用いる場合には、酸素、水蒸気などに対するガスバリア性に優れた皮膜が形成されることを見出し、ここに本発明を完成するに至った。

【0009】

即ち、本発明は、下記の高分子複合フィルムの製造方法、高分子複合フィルム及び包装材料を提供するものである。

1.気体状の有機金属化合物の存在下に、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、高分子フィルムに接触させて該高分子フィルム上に皮膜を形成することを特徴とする、高分子複合フィルムの製造方法。

2.パルス状の交番電圧が、正負絶対値の異なるパルス状の交番電圧である上記項1に記載の高分子複合フィルムの製造方法。

3.パルス状の交番電圧が、負パルスが正パルスの立ち上がりから遅れる割合を10〜90%に設定したパルス状の交番電圧である上記項1に記載の高分子複合フィルムの製造方法。

4.気体状の有機金属化合物に加えて、活性ガス及び/または不活性ガスの存在下にプラズマを発生させる上記項1〜3のいずれかに記載の高分子複合フィルムの製造方法。

5.気体状の有機金属化合物の存在下、且つ活性ガス及び/または不活性ガスの存在下又は不存在下において、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを高分子フィルムに接触させて該高分子フィルム上に皮膜を形成し、次いで、活性ガス及び/または不活性ガスの存在下に、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、該高分子フィルム上に形成された皮膜に接触させることを特徴とする、高分子複合フィルムの製造方法。

6.上記項1〜5のいずれかの製造方法によって高分子フィルム上に皮膜を形成した後、更に、形成された皮膜上に、上記項1〜5のいずれかの製造方法によって皮膜を1層以上形成することを特徴とする、高分子複合フィルムの製造方法。

7.有機金属化合物が、有機ケイ素化合物である上記項1〜6のいずれかに記載の高分子複合フィルムの製造方法。

8.上記項1〜7のいずれかの製造方法によって得られる、高分子フィルム上に皮膜を1層以上有する高分子複合フィルム。

9.高分子フィルム上に形成された皮膜が、有機金属化合物として有機ケイ素化合物を用いて形成された皮膜である上記項8に記載の高分子複合フィルム。

10.Siを20〜40原子%、Oを50〜75原子%、及びCを0〜15原子%含有するガスバリア皮膜が少なくとも一層、高分子フィルム上に形成されてなる、高分子複合フィルム。

11.Siを25〜35原子%、Oを20〜30原子%、及びCを40〜50原子%含有する応力緩和皮膜と、Siを20〜40原子%、Oを50〜75原子%、及びCを0〜15原子%含有するガスバリア皮膜をそれぞれ少なくとも1層ずつ有する複合皮膜が高分子フィルム上に形成され、かつ該複合皮膜の厚さが20nm〜2μmである上記項10に記載の高分子複合フィルム。

12.高分子フィルム上に形成された複合皮膜が、高分子フィルム側から応力緩和皮膜とガスバリア皮膜がこの順序でそれぞれ1層以上積層された複合皮膜である上記項11に記載の高分子複合フィルム。

13.高分子フィルム上に形成された複合皮膜が、有機ケイ素化合物単独、若しくは有機ケイ素化合物と不活性ガスの存在下において、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを高分子フィルムに接触させて該高分子フィルム上に皮膜を形成した後、酸素の存在下に相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、該高分子フィルム上に形成された皮膜に接触させて複合皮膜を形成する方法を一回又は二回以上繰り返すことによって形成された複合皮膜である、上記項12に記載の高分子複合フィルム。

14.上記項8〜13のいずれかの高分子複合フィルムからなる包装材料。

【0010】

以下、本発明について具体的に説明する。

【0011】

高分子複合フィルムの製造方法

(1)高分子フィルム

本発明の高分子複合フィルムの製造方法では、高分子フィルムの種類は限定されず、各種の高分子フィルムに対して密着性が良好な優れた特性の皮膜を形成できる。

【0012】

高分子フィルムの一例として、ポリエチレンテレフタレートフィルム等のポリエステルフィルム、ポリプロピレンフィルム、ポリエチレンフィルム、ポリカーボネートフィルム、ポリブテン等のポリオレフィン系樹脂フィルム、環状ポリオレフィン等の非晶質ポリオレフィン系樹脂フィルム、ポリアミドフィルム、ポリアセタールフィルム、ポリイミドフィルム、ポリ塩化ビニリデンフィルム、ポリエーテルサルフォンフィルム、ポリアクリル酸エステルフィルム、ポリメタクリル酸エステルフィルム、ポリビニルアルコールフィルム、ポリスチレンフィルム、アクリル系樹脂フィルム、フッ素系樹脂フィルム、ビニル系樹脂フィルム等を挙げることができる。

【0013】

また、高分子フィルムは、無延伸、一軸延伸、二軸延伸等のいずれでもよく、更にヘアーライン加工、マット加工等が施されていてもよい。更に帯電防止剤、紫外線吸収剤、着色剤、熱安定化剤等を含有していてもよい。高分子フィルムの厚さは特に限定されないが、例えば、3〜300μm程度の厚さのものを用いることができる。

【0014】

本発明の高分子複合フィルムを包装材料のひとつである有機EL材料の封止材として使用する場合には、上記した高分子フィルムの内で、特に、ポリカーボネートフィルム、環状ポリオレフィン等の非晶質ポリオレフィン系樹脂フィルム、ポリエチレンテレフタレートフィルム等のポリエステルフィルム等を使用すれば、より好ましい。

【0015】

(2)有機金属化合物

本発明では、使用する有機金属化合物の種類については特に限定されず、採用するプラズマ処理(気体状の有機金属化合物の存在下に、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、高分子フィルムに接触させる処理)条件下において、プラズマ処理装置(相互に対向状に配置した一対の電極が収納された処理装置)中で気体状として存在し得るものであればよい。この様な有機金属化合物から、目的とする皮膜の種類に応じて、適宜、有機金属化合物を選択すればよい。例えば、有機金属化合物として有機ケイ素化合物を用いる場合には、酸素、水蒸気などに対するガスバリア性に優れた皮膜を形成することができる。また、有機スズ化合物、有機チタン化合物、有機アルミ化合物、有機銅化合物、有機亜鉛化合物、有機インジウム化合物、有機ニッケル化合物等を用いる場合には、光学薄膜、抗菌膜、絶縁膜、導電膜など各種の機能性皮膜を形成することができる。

【0016】

これらの有機金属化合物の内で、例えば、酸素、水蒸気等に対するガスバリア性に優れた皮膜を形成する際に有効な有機ケイ素化合物としては、アセトキシトリメチルシラン、アリルオキシトリメチルシラン、アリルトリメチルシラン、ビストリメチルシリルアジペート、ブトキシトリメチルシラン、ブチルトリメトキシシラン、シクロヘキシルオキシトリメチルシラン、デカメチルシクロペンタシロキサン、デカメチルテトラシロキサン、ジアセトキシジメチルシラン、ジアセトキシメチルビニルシラン、ジエトキシジメチルシラン、ジエトキシジフェニルシラン、ジエトキシ−3−グリシドキシプロピルメチルシラン、ジエトキシメチルオクタデシルシラン、ジエトキシメチルシラン、ジエトキシメチルフェニルシラン、ジエトキシメチルビニルシラン、ジメトキシジメチルシラン、ジメトキシジフェニルシラン、ジメトキシメチルフェニルシラン、ジメチルエトキシフェニルシラン、ジメチルエトキシシラン、ジメチルイソペンチルオキシビニルシラン、1,3−ジメチル−1,1,3,3−テトラフェニルジシロキサン、ジフェニルエトキシメチルシラン、ジフェニルシラネジオール、1,3−ジビニル−1,1,3,3−テトラメチルジシラキサン、2−(3,4−エポキシシクロフェニルエチル)トリメトキシシラン、エトキシジメチルビニルシラン、エトキシトリメチルシラン、エチルトリアセトキシシラン、エチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリメチルシラン、3−グリシドキシプロピルトリメトキシシラン、1,1,1,3,5,5,5−ヘプタメチルトリシロキサン、ヘキサメチルシクロトリシロキサン、ヘキサメチルジシラン、ヘキサメチルジシラザン、ヘキサメチルジシロキサン、ヘキシルトリメトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、メトキシトリメチルシラン、メチルトリアセトキシシラン、メチルトリエトキシシラン、メチルトリメトキシシラン、メチルイソプロペノキシシラン、メチルプロポキシシラン、オクタデシルトリエトキシエトキシシラン、オクタメチルシクロテトラシロキサン、1,1,1,3,5,7,7,7−オクタメチルテトラシロキサン、オクタメチルトリシロキサン、オクチルトリエトキシシラン、1,3,5,7,9−ペンタメチルシクロペンタシロキサン、ペンタメチルジシロキサン、1,1,3,5,5−ペンタフェニル−1,3,5−トリメチルトリシロキサン、フェニルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリメチルシラン、プロポキシトリメチルシラン、プロピルトリエトキシシラン、テトラアセトキシシラン、テトラブトキシシラン、テトラテエトキシシラン、テトライソプラポキシシラン、テトラメトキシシラン、1,3,5,7−テトラメトキシシクロテトラシロキサン、1,1,3,3−テトラメチルジロキサン、テトラメチルシラン、1,3,3,5−テトラメチルー1,1,5,5−テトラフェニルトリシロキサン、1,3,5,7−テトラメチル−1,3,5,7−テトラビニルシクロテトラシロキサン、テトラプロポキシシラン、トリアセトキシビニルシラン、トリエトキシビニルシラン、トリエチルシラン、トリヘキシルシラン、トリメトキシシラン、トリメトキシビニルシラン、トリメチルシラノール、1,3,5−トリメチル−1,3,5−トリビニルシクロトリシロキサン、トリメチルビニルシラン、トリフェニルシラノール、トリス(2−メトキシエトキシ)ビニルシラン等を例示できる。これらの内で、特に、ヘキサメチルジシラン、ヘキサメチルジシラザン、ヘキサメチルジシロキサン等が好ましい。

【0017】

同様に、その他の有機金属化合物についても、採用するプラズマ処理条件下において、プラズマ処理装置中で気体状として存在し得る各種の化合物を使用することができる。

【0018】

(3)プラズマ処理条件

本発明では、上記した各種の有機金属化合物を用いて、気体状の有機金属化合物の存在下に、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加することによってプラズマを発生させて、このプラズマを高分子フィルムに接触させればよい。これにより、該高分子フィルム上に優れた機能性皮膜を形成することができる。

【0019】

本発明で適用するプラズマ処理方法によれば、パルス状の交番電圧を印加してプラズマを発生させることによって、有機金属化合物から生じた活性種が高分子フィルム上に堆積し、いわゆるプラズマCVDによって膜状の堆積物が形成される。この際、電極間の電位が反転すると、高分子フィルムを設置した電極の電位と反対電位の電子やイオンが高分子フィルムへ衝突し、チャージアップの緩和効果が生じたり、堆積した膜の表面部分の付着物の脱離等が生じることにより、膜表面が活性化される。また、有機金属化合物の種類によっては正イオンからの遊離電子を吸着するなどして、負イオンが大量にできる可能性がある。その場合は、印加する正電圧と負電圧を個別に設定できることから、膜の堆積と表面活性化、それぞれのプロセスに応じた正、負イオンの役割に対する最適なパルス波形を選択することが可能であり、膜の堆積と表面活性化が繰り返し行われ、高品質な膜形成が継続的に進行する。その結果、形成される皮膜は、優れた密着性を有し、且つ柔軟性、平滑性、緻密性などの各種の物性にも優れたものとなる。

【0020】

具体的なプラズマ処理条件については、特に限定はなく、使用する有機金属化合物の種類に応じて、適宜、相互に対向状に配置した一対の電極間においてプラズマが発生する条件とすればよい。

【0021】

高分子フィルムは、通常、いずれか一方の電極上に設置される。電極の大きさは特に限定されず、高分子フィルムの大きさ、処理数等に応じて適宜設定できる。例えば1cm2〜100m2程度の広い範囲の電極面積から設定できるが、実用的には4cm2〜1m2程度の電極面積が適当である。電極間の距離も特に限定されない。例えば0.1〜1000mm程度の距離から設定できるが、実用的には1〜50mm程度が適当である。

【0022】

プラズマを発生させるために用いるパルス状の交番電圧は、例えば、高圧直流電源及びスイッチング回路を有するインバーター電源から発生させることができる。スイッチング回路としては、例えば、MOSFET素子、TTL素子等の小型半導体素子から構成されたものを使用できる。

【0023】

電圧の大きさは特に限定的ではなく、使用する有機金属化合物の種類や、プラズマ処理装置内の圧力などに応じて、安定したプラズマが発生するように設定すればよい。例えば、高分子フィルムを設置した電極の電位を基準として、対極に正パルス電圧Vpを印加する場合には、正パルス電圧Vpの大きさは5V〜10kV程度とすることができ、実用的には100V〜5kV程度が好ましい。また、対極に印加する負パルス電圧Vnの大きさも特に限定されないが、通常−5V〜−10kV程度であり、実用的には−100V〜−5kV程度が好ましい。正パルス電圧Vpと負パルス電圧Vnの大きさについては、特に限定はないが、正パルス電圧Vpと負パルス電圧Vnの絶対値が異なることが好ましく、例えば、有機ケイ素化合物を用いてガスバリア性に優れた皮膜を形成する場合には、正パルス電圧Vpの絶対値を負パルス電圧Vnの絶対値より大きくすることが好ましい。正パルス電圧Vpの絶対値を負パルス電圧Vnの絶対値より大きくしたパルス波形の一例を図1に示す。

【0024】

正パルスのパルス幅T1と負パルスのパルス幅T2については、例えば、それぞれ、1n秒≦T1≦1秒程度、1n秒≦T2≦1秒程度とすればよく、実用的には、0.1μ秒≦T1≦10m秒程度、0.1μ秒≦T2≦10m秒程度とすればよい。正パルス幅T1と負パルス幅T2の各パルス期間中、電圧値は一定でなくてもよく、上記範囲内で多少変動させてもよい。

【0025】

このようなパルス波形を有するパルス状の交番電圧では、T1とT2の合計時間である一周期をT3とした場合に、1/T3で表される周波数fは、通常1Hz〜10GHz程度とすることができ、実用的には100Hz〜1MHz程度が好ましい。

【0026】

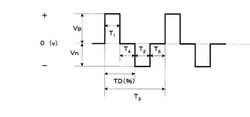

また、図2に示すように、正パルス期間T1と負パルス期間T2との間に無電圧期間T4及びT5を設けてもよい。この場合、一周期T3は、T3=T1+T2+T4+T5となる。周波数f(1/T3(T3=T1+T2+T4+T5))は、上記した場合と同様に、1Hz〜10GHz程度が好ましく、実用的には100Hz〜1MHz程度がより好ましい。また、1周期を100%とした場合に、負パルスのスタート部が正パルスの立ち上がりから遅れる割合(%)をディレイ(TD)と称する(図2では、T1+T4/T3に相当)が、ディレイの値も任意に設定できる。例えば、10〜90%程度の範囲から任意に設定できる。

【0027】

その他、正パルス電圧Vpと負パルス電圧Vnとを交互に印加せず、図3に示すように正パルス電圧Vpをn回連続して印加した後、負パルス電圧Vnを印加するように設定してもよい。

【0028】

尚、T1/T3を一般にデューティー比と称する。その値は特に限定的ではないが、通常0.5〜10−3程度が好ましい。

【0029】

プラズマ処理装置内の圧力は特に限定的ではなく、使用する有機金属化合物の種類や電圧の印加条件等に応じて、プラズマが発生する圧力範囲であればよい。通常は、10−4Pa〜100MPa程度の範囲とすることができ、実用的には、1〜1000Pa程度とすればよい。

【0030】

上記した有機金属化合物をプラズマ処理装置に導入する際には、該有機金属化合物を、必要に応じて加熱して、気体状の有機金属化合物として直接導入することができる。また、有機金属化合物を導入する際に、He、Ar等の不活性ガスを添加しても良い。不活性ガスを添加する場合には、導入する有機金属化合物と不活性ガスの流量比については特に限定的ではないが、例えば、有機金属化合物/不活性ガス=0.1〜10程度、好ましくは、0.5〜5程度の流量比とすることができる。

【0031】

また、有機金属化合物に加えて、酸素、窒素などの活性ガスを添加しても良い。活性ガスを添加することによって、有機金属化合物のみを用いる場合と比べて、形成される皮膜の組成、物性等を変化させることができる。例えば、酸素を添加した場合には、酸素含有量がより多い皮膜を形成することができる。窒素を添加した場合には、窒素含有量がより多い皮膜を形成することができる。また、酸素と窒素を同時に添加してもよい。これらの活性ガスを用いる場合には、導入する有機金属化合物と活性ガスの流量比については特に限定的ではないが、例えば、有機金属化合物/活性ガス=0.1〜10程度、好ましくは0.3〜4程度の流量比とすることができる。更に、活性ガスと不活性ガスを同時に添加してもよく、その場合には、例えば、有機金属化合物/(活性ガス+不活性ガス)=0.1〜10程度、好ましくは0.5〜5程度の流量比とすることができる。

【0032】

本発明の製造方法において、プラズマ処理時間は特に限定されず、目的とする皮膜の厚さ等に応じて適宜決めればよい。通常1秒〜100分間程度の範囲とすることができ、実用的には5秒〜30分間程度の範囲とすればよい。形成される皮膜の厚さについては、特に限定的ではなく、目的に応じて適宜決めればよいが、通常、20nm〜500nm程度とすればよい。

【0033】

本発明の製造方法では、上記した方法によって、有機金属化合物単独、または有機金属化合物と活性ガス及び/または不活性ガスを用いてプラズマ処理を行った後、更に、引き続き、活性ガス及び/または不活性ガスの存在下で、前述したプラズマ処理方法と同様の方法で二回目のプラズマ処理を行っても良い。活性ガス及び不活性ガスとしては、上記したものと同様のものを使用できる。この様な二段階のプラズマ処理を行うことによって、一回目のプラズマ処理によって形成された皮膜表面部分の組成、構造などを変化させることができ(皮膜表面部分の改質)、皮膜の表層部分の組成、構造等が、その下層とは異なる二層構造の複合皮膜とすることができる。

【0034】

二回目のプラズマ処理の具体的な条件については、活性ガス及び/又は不活性ガスの存在下に処理を行うこと以外は、一回目のプラズマ処理と同様とすればよい。二回目のプラズマ処理の時間は、目的とする改質の程度に応じて適宜決めればよく、通常、5秒〜30分程度とすればよい。

【0035】

更に、上記した有機金属化合物単独、若しくは有機金属化合物と活性ガス及び/または不活性ガスを同時に用いてプラズマ処理を行うことによる皮膜形成方法(一段階処理法)によって皮膜を形成した後に、又は有機金属化合物単独、若しくは有機金属化合物と活性ガス及び/または不活性ガスを用いてプラズマ処理を行って皮膜を形成した後、活性ガス及び/又は不活性ガスの存在下にプラズマ処理を行う方法(二段階処理法)によって複合皮膜を形成した後に、更に、上記一段階処理法又は二段階処理法を一回又は二回以上繰り返して、二層、あるいは三層以上の多層構造の複合皮膜を形成してもよい。この際、有機金属化合物、活性ガス、不活性ガスなどの種類は同一又は異なるものとすることができる。本発明で採用するプラズマ処理方法によれば、皮膜表面の活性化が繰り返し行われるので、複合皮膜を形成する場合にも各層の層間の密着性は良好となり、優れた物性を有する機能性皮膜が形成される。

【0036】

複合皮膜の厚さは、通常20nm〜2μm程度とすればよい。

【0037】

高分子複合フィルム

上記した通り、インバーター電源を用いてプラズマ処理を行うプラズマCVD法により高分子フィルム上に皮膜が形成され、表面に皮膜を有する高分子複合フィルムを得ることができる。本発明の製造方法によれば、膜の堆積と活性化が繰り返し生じるので、得られる高分子複合フィルムは、密着性に優れた高品質な皮膜を有するものとなる。

【0038】

本発明の製造方法によって得られる高分子複合フィルムは、この様な優れた特性を有するものであり、形成される皮膜の種類に応じて、例えば、食料品、医薬品、各種医療関係品、各種機械等を包装する包装フィルム、ディスプレイ材料の封止材、太陽電池関係材料の封止材等の包装材料、ディスプレイ、プリント配線板、コンデンサーなどの電気関係材料、太陽電池関係材料、医療関係材料、装飾材料、建築関係材料、保温断熱材料、各種の雑貨材料等の各種の用途に用いることができる。

【0039】

例えば、有機ケイ素化合物を用いる場合には、酸素、水蒸気などに対するガスバリア性に優れた皮膜を形成することができる。また、有機スズ化合物、有機チタン化合物、有機アルミ化合物、有機銅化合物、有機亜鉛化合物、有機インジウム化合物、有機ニッケル化合物等を用いる場合には、光学薄膜、抗菌膜、絶縁膜、導電膜など各種の皮膜を形成することができる。

【0040】

以下、本発明の高分子複合フィルムの具体例として、有機ケイ素化合物を用いてガスバリア性に優れた皮膜を形成した高分子複合フィルムについて説明する。

【0041】

例えば、有機ケイ素化合物と酸素を、上記した有機金属化合物/活性ガス比の範囲内で同時に導入してプラズマ処理を行う場合には、形成される皮膜は、Siを20〜40原子%程度、Oを50〜75原子%程度、Cを0〜15原子%程度、好ましくは、Siを20〜40原子%程度、Oを50〜75原子%程度、Cを0.5〜15原子%程度含有するものとなる。この皮膜は、酸素、水蒸気等に対するガスバリア性が良好であって、高分子フィルムに対する密着性にも優れたものとなる。

【0042】

本発明では、この様なSiを20〜40原子%程度、Oを50〜75原子%程度、Cを0〜15原子%程度含有する皮膜(以下、「ガスバリア皮膜」ということがある)を少なくとも一層、高分子フィルム上に形成することによって、ガスバリア性に優れた高分子複合フィルムを得ることができる。この場合、上記ガスバリア皮膜を一層のみ形成しても良く、或いは上記ガスバリア皮膜をその他の皮膜若しくは上記した組成範囲内にあるその他のガスバリア皮膜と積層して複合皮膜としても良い。

【0043】

上記ガスバリア皮膜と積層することができるその他の皮膜としては、有機ケイ素化合物のみを用いて、前述した条件に従ってプラズマ処理を行って形成される、Siを25〜35原子%程度、Oを20〜30原子%程度、Cを40〜50原子%程度含有する皮膜(以下、「応力緩和皮膜」ということがある)を挙げることができる。この皮膜は、高分子フィルムに対する密着性が良好であって、曲げてもクラック等の入り難い軟らかい皮膜となる。従って、上記応力緩和皮膜とガスバリア皮膜とを積層した構造とすることによって、ガスバリア性が良好であって、曲げ応力等が加わった場合に応力を緩和する効果に優れたガスバリア性の低下の少ない優れた物性を有する複合皮膜が得られる。

【0044】

ガスバリア皮膜と応力緩和皮膜は、それぞれ少なくとも一層ずつ形成すればよく、その積層順は任意であるが、特に、高分子フィルムに接する側から応力緩和皮膜、ガスバリア皮膜の順序で積層した構造とすることによって、応力緩和効果が効果的に発揮されて、長期間使用した場合にもガスバリア性の低下の少ない優れた物性を有する複合皮膜となる。応力緩和皮膜とガスバリア皮膜は、この二層のみを積層する他に、この順序で応力緩和皮膜とガスバリア皮膜を繰り返し積層した多層構造としても良く、これにより、より一層ガスバリア性を向上させることができる。

【0045】

また、例えば、形成される皮膜の最表面を応力緩和皮膜としてもよい。

【0046】

ガスバリア皮膜と応力緩和皮膜のそれぞれ一層の厚さは、20nm〜500nm程度とすることが好ましく、40〜250nm程度とすることがより好ましい。また、ガスバリア皮膜を含む複合皮膜全体の厚さは、20nm〜2μm程度とすることが好ましく、50nm〜1μm程度とすることがより好ましい。

【0047】

上記したガスバリア皮膜と応力緩和皮膜が積層された構造の複合皮膜は、有機ケイ素化合物のみを用いてプラズマ処理によって応力緩和皮膜を形成した後、応力緩和皮膜上に、有機ケイ素化合物と酸素を用いてプラズマ処理によってガスバリア皮膜を形成する方法によって形成することができるが、その他、例えば、前述した二段階処理法によっても形成することもできる。即ち、有機ケイ素化合物単独、若しくは有機ケイ素化合物と不活性ガスを用いてプラズマ処理を行って応力緩和皮膜を形成した後、酸素の存在下にプラズマ処理を行い、応力緩和皮膜の表面部分の酸素含有率を増加させることで、応力緩和皮膜の表面部分を改質してガスバリア皮膜を形成することによっても、応力緩和皮膜上にガスバリア皮膜が積層された構造の複合皮膜を形成できる。この方法は、連続したプラズマ処理方法によってガスバリア皮膜と応力緩和皮膜の二層構造の複合皮膜を形成できるので、製造効率に優れた方法である。尚、この方法では、応力緩和皮膜の厚さを50〜250nm程度とし、ガスバリア皮膜の厚さを5〜40nm程度とすることが好ましい。

【0048】

更に、この二段階処理法を繰り返すことによって、応力緩和皮膜とガスバリア皮膜の積層構造が繰り返された多層構造の複合皮膜を形成することもできる。

【0049】

尚、上記した二段階処理方法によれば、ガスバリア皮膜と応力緩和皮膜の界面部分については、組成が徐々に変化する界面皮膜が形成されることがあるが、ガスバリア皮膜と応力緩和皮膜を別々に順次積層する方法で得られる複合皮膜と同様の優れた性能を有する複合皮膜となる。

【0050】

包装材料

上記した方法により、有機ケイ素化合物を用いて、プラズマ処理を行って得られた皮膜は、各種の高分子フィルムに対する密着性が良好であって、酸素透過率、水蒸気透過率等が低く、ガスバリア性に優れたものとなる。よって、高分子フィルムの表面にこの様な皮膜を形成した高分子複合フィルムは、特に、包装材料としての用途に特に適したものとなり、これを包装材料として用いることによって、内容物を良好な状態で長期間保存することができる。例えば、包装材料としての用途としては、食料品、医薬品、各種医療関係品、各種機械等を包装する包装フィルム、ディスプレイ材料の封止材、太陽電池関係材料の封止材等が例示できる。この中でも、特に水分に弱い有機EL材料の封止材、液晶表示デバイスの封止材、長期保存食品、ボイル・レトルト処理に用いる食品等の包装材料等として有用である。

【0051】

本発明の高分子複合フィルムを包装材料として使用する態様としては、高分子複合フィルムをそのまま包装材料として使用することもできるが、高分子複合フィルムをポリエチレンフィルムやポリプロピレンフィルム等のシーラントフィルムと積層するなど、他の高分子フィルムと積層して使用してもよい。また、形状も袋状にするなど、使用する目的により適宜決定すればよい。

【発明の効果】

【0052】

本発明の高分子複合フィルムの製造方法によれば、使用する有機金属化合物の種類を変更することによって、高分子フィルムの表面に各種の用途に使用可能な多様な機能性皮膜を形成した高分子複合フィルムを得ることができる。例えば、有機ケイ素化合物を用いる場合には、酸素、水蒸気などに対するガスバリア性が良好で、柔軟性等の皮膜物性にも優れた皮膜が形成された高分子複合フィルムを得ることができる。この様な皮膜を有する高分子複合フィルムは、包装材料などとして非常に有用性が高いものとなる。

【発明を実施するための最良の形態】

【0053】

以下、実施例を挙げて本発明を更に詳細に説明する。

【0054】

実施例1〜3

厚さ180μmのポリカーボネートフィルム(GE(株):レキサン)又は厚さ188μmのポリオレフィンフィルム(日本ゼオン(株):ゼオノア)を高分子フィルムとして用い、プラズマ処理装置内の対向状に配置した一対の電極のうち、アース側の電極上に上記ポリカーボネートフィルム、又はポリオレフィンフィルムを設置した。

【0055】

有機ケイ素化合物であるヘキサメチルジシロキサン(HMDSO)と酸素を用い、下記表1に示す条件でプラズマ処理装置中にHMDSOと酸素を導入した。ポリカーボネートフィルム、又はポリオレフィンフィルムを設置したアース側電極に対向する電極に表1に示す条件のパルス状の交番電圧を印加して、プラズマを発生させてポリカーボネートフィルム、又はポリオレフィンフィルムの表面に皮膜を形成し、本発明の高分子複合フィルムを得た。

【0056】

形成された皮膜の内で、実施例2で形成された皮膜は、厚さが400nmであり、Siを34.9原子%、Oを62.4原子%、及びCを2.7原子%含有する皮膜であった。

【0057】

尚、Si、O、及びCの原子比率は、下記の方法で測定した。

【0058】

また、上記した方法で皮膜を形成した高分子複合フィルムについて、下記の方法で酸素透過率と水蒸気透過率を測定した。結果を下記表1に示す。

〔Si、O、及びCの原子比率〕

ESCA(日本電子株式会社製 JPS−9010MC)を用いて測定した。

〔酸素透過率〕

JIS K 7126(B法)に準拠して測定した。雰囲気温度23℃、湿度75%で測定した。測定には酸素透過率測定装置(米国モコン社製「MOCONOX−TRAN」)を用いた。

〔水蒸気透過率〕

JIS K7129(A法)に準拠して測定した。雰囲気温度40℃、湿度90%で測定した。測定には水蒸気透過率測定装置(スイスリッシー社製「L80−4000J」)を用いた。

【0059】

【表1】

【0060】

実施例4

高分子フィルムとして厚さ180μmのポリカーボネートフィルム(GE(株):レキサン)を用い、実施例1〜3と同様のプラズマ処理装置にて、下記表2に示す条件で二段階処理法を行い、ポリカーボネートフィルムの表面に複合皮膜を形成し、本発明の高分子複合フィルムを得た。第一段階の処理ではヘキサメチルジシロキサン(HMDSO)を単独で用い、第二段階の処理では、酸素を単独で用いた。

【0061】

【表2】

【0062】

形成された複合皮膜は、厚さが150nmであり、ポリカーボネートフィルム側から順に、Siを33.3%、Oを23.6%、及びCを43.1%含有する応力緩和皮膜、Siを28.4%、Oを59.1%、及びCを12.5%含有するガスバリア皮膜からなるものであった。

【0063】

この高分子複合フィルムについて実施例1〜3と同様にして酸素透過率と水蒸気透過率を測定した。その結果、酸素透過率は、0.05cc/m2・day、水蒸気透過率は、0.06g/m2・dayであり、優れたガスバリア性を有するものであった。

【0064】

実施例5

実施例4と同様にして二段階処理法によって皮膜を形成する工程を三回繰り返して、ポリカーボネートフィルムの表面に応力緩和皮膜とガスバリア皮膜の積層構造が三回繰り返された6層構造の複合皮膜を形成し、本発明の高分子複合フィルムを得た。

【0065】

この高分子複合フィルムについて実施例1〜3と同様にして酸素透過率と水蒸気透過率を測定した。その結果、酸素透過率は、0.01cc/m2・day以下、水蒸気透過率は、0.01g/m2・day以下であり、極めて優れたガスバリア性を有するものであった。

【0066】

比較例1

実施例1、及び2で用いたものと同様のポリカーボネートフィルムを用い、下記の方法でスパッタリング法によってポリカーボネートフィルムの表面にケイ素酸化物膜を形成し、高分子複合フィルムを得た。

【0067】

まず、スパッタリング装置内にポリカーボネートフィルムをセットし、10−5torrまで減圧した後、放電ガスとしてアルゴン、反応ガスとして酸素を、分圧比で1:1で導入した。雰囲気圧力が0.4Paで安定したところで放電を開始し、Siターゲット上にプラズマを発生させ、スパッタリングを開始した。

【0068】

プロセスが安定したところでシャッターを開き、ポリカーボネートフィルムの上に厚さ50nmのケイ素酸化物膜を形成した。

【0069】

この高分子複合フィルムについて実施例1〜3と同様にして酸素透過率と水蒸気透過率を測定した。

【0070】

スパッタリング条件と、得られた高分子複合フィルムの酸素透過率及び水蒸気透過率を下記表3に示す。

【0071】

【表3】

【0072】

比較例2

実施例1、及び2で用いたものと同様のポリカーボネートフィルムを用い、下記の方法でRF電源を用いたRFプラズマCVDを行い、ポリカーボネートフィルムの表面にケイ素酸化物膜を形成し、高分子複合フィルムを得た。

【0073】

ヘキサメチルジシロキサン(HMDSO)、N2、O2をそれぞれ、1:5:1.8の分圧比で導入し、チャンバー内が0.13torrで安定したところで放電を開始して、ポリカーボネートフィルム上に、厚さ200〜300nmのケイ素酸化物膜を形成した。

【0074】

この高分子複合フィルムについて実施例1〜3と同様にして酸素透過率と水蒸気透過率を測定した。

【0075】

RFプラズマCVDの条件と、得られた高分子複合フィルムの酸素透過率及び水蒸気透過率を下記表4に示す。

【0076】

【表4】

【0077】

曲げ試験後のガスバリア性評価

上記した実施例1、2、4、5で得た本発明の各高分子複合フィルム、及び比較例1、2で得た各高分子複合フィルムについて、それぞれ、ポリカーボネートフィルムが内側となるように直径15mmの円柱状の棒に巻き付けた(曲げ試験)。その後、実施例1〜3と同様にして、酸素透過率及び水蒸気透過率を測定した。曲げ試験の前後の測定結果を下記表5に示す。

【0078】

【表5】

【0079】

以上の結果から明らかなように、本発明の高分子複合フィルムは、曲げ試験後においても良好なガスバリア性を維持するものであった。

【図面の簡単な説明】

【0080】

【図1】試料を設置した電極の対極に印加するパルス状の交番電圧の波形の一例を示す図面。

【図2】試料を設置した電極の対極に印加するパルス状の交番電圧の波形の一例を示す図面。

【図3】試料を設置した電極の対極に印加するパルス状の交番電圧の波形の一例を示す図面。

【技術分野】

【0001】

本発明は、高分子複合フィルムの製造方法、高分子複合フィルム及び包装材料に関する。

【背景技術】

【0002】

従来、食料品、医薬品、各種医療関係品、各種機械等を包装する包装フィルム、ディスプレイ材料の封止材、太陽電池関係材料の封止材等の包装材料、ディスプレイ、プリント配線板、コンデンサーなどの電気関係材料、太陽電池関係材料、医療関係材料、装飾材料、建築関係材料、保温断熱材料、各種の雑貨材料等の多くの用途に、高分子フィルムが使用されている。

【0003】

特に、これらの各種の用途において、酸素透過率、水蒸気透過率等を下げてガスバリア性を高めるために、高分子フィルム上に各種コーティング層を形成して高分子複合フィルムとして使用される場合が多い。

【0004】

高分子フィルム上に各種コーティング層を形成して高分子複合フィルムを製造する方法としては、各種の方法が検討されており、例えば、ポリプロピレンやポリエステルフィルムの上に塩化ビニリデンやビニルアルコール系重合体などのガスバリア性に優れた樹脂をコーティングする方法(下記特許文献1,2参照)、ポリエステルフィルム等の上にケイ素酸化物や酸化マグネシウムの皮膜を真空蒸着法、スパッタ法、プラズマCVD法で形成する方法(下記特許文献3〜5参照)等が提案されている。

【0005】

しかしながら、これらの方法の内で、樹脂をコーティングする方法では、水蒸気や酸素等の気体の透過率の温度依存性が大きく、特に、高温ではガスバリア性が損なわれることがあり、また無機物に比べて耐熱性が充分でないという欠点がある。

【0006】

ケイ素酸化物のような無機物の皮膜を形成する場合には、真空蒸着法、スパッタ法、プラズマCVD法等の方法があるが、真空蒸着法、及びスパッタ法では酸素や水蒸気に対して充分なガスバリア性を得ることは困難である。また、RF電源(高周波電源)やマイクロ波電源等を用いたプラズマCVD法による場合には、緻密な皮膜が得られるが、該皮膜を200nm以上の厚さに形成するとクラックが入りやすくなり、特に有機金属化合物を使用した上記プラズマCVD法の場合には、高エネルギーであるために、生成されるイオンやラジカルなどの活性種の中で、ケイ素酸化物のような無機物の皮膜を形成するのに不要な活性種を大量に生じさせてしまう可能性があり、ガスバリア性に優れた皮膜を得るための最も重要な活性種が生成されるよう制御できないことから、やはり充分なガスバリア性の皮膜を得ることが困難である。

【特許文献1】特公昭50−28120号公報

【特許文献2】特公昭59ー47996号公報

【特許文献3】特公昭53−12953号公報

【特許文献4】特開昭63−257630号公報

【特許文献5】特許第3511325号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記した従来技術の現状に鑑みてなされたものであり、その主な目的は、各種の高分子フィルムに対して、優れた性能を有する機能性皮膜を形成することが可能な新規な高分子複合フィルムの製造方法、及び優れた機能性皮膜を有する高分子複合フィルムを提供することである。

【課題を解決するための手段】

【0008】

本発明者は、上記した目的を達成すべく鋭意研究を重ねてきた。その結果、気体状の有機金属化合物の存在下にパルス状の交番電圧を印加して発生させたプラズマを、高分子フィルムに接触させて該高分子フィルム上に皮膜を形成する高分子複合フィルムの製造方法によれば、印加する正電圧と負電圧を個別に設定できることから、使用する有機金属化合物の種類に応じて、皮膜を形成する際の膜の堆積と表面活性化のそれぞれのプロセスに応じた最適パルス波形を選定することができ、高分子フィルム上に優れた特性を有する各種の機能性皮膜を形成することが可能となることを見出した。特に、有機金属化合物として、有機ケイ素化合物を用いる場合には、酸素、水蒸気などに対するガスバリア性に優れた皮膜が形成されることを見出し、ここに本発明を完成するに至った。

【0009】

即ち、本発明は、下記の高分子複合フィルムの製造方法、高分子複合フィルム及び包装材料を提供するものである。

1.気体状の有機金属化合物の存在下に、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、高分子フィルムに接触させて該高分子フィルム上に皮膜を形成することを特徴とする、高分子複合フィルムの製造方法。

2.パルス状の交番電圧が、正負絶対値の異なるパルス状の交番電圧である上記項1に記載の高分子複合フィルムの製造方法。

3.パルス状の交番電圧が、負パルスが正パルスの立ち上がりから遅れる割合を10〜90%に設定したパルス状の交番電圧である上記項1に記載の高分子複合フィルムの製造方法。

4.気体状の有機金属化合物に加えて、活性ガス及び/または不活性ガスの存在下にプラズマを発生させる上記項1〜3のいずれかに記載の高分子複合フィルムの製造方法。

5.気体状の有機金属化合物の存在下、且つ活性ガス及び/または不活性ガスの存在下又は不存在下において、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを高分子フィルムに接触させて該高分子フィルム上に皮膜を形成し、次いで、活性ガス及び/または不活性ガスの存在下に、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、該高分子フィルム上に形成された皮膜に接触させることを特徴とする、高分子複合フィルムの製造方法。

6.上記項1〜5のいずれかの製造方法によって高分子フィルム上に皮膜を形成した後、更に、形成された皮膜上に、上記項1〜5のいずれかの製造方法によって皮膜を1層以上形成することを特徴とする、高分子複合フィルムの製造方法。

7.有機金属化合物が、有機ケイ素化合物である上記項1〜6のいずれかに記載の高分子複合フィルムの製造方法。

8.上記項1〜7のいずれかの製造方法によって得られる、高分子フィルム上に皮膜を1層以上有する高分子複合フィルム。

9.高分子フィルム上に形成された皮膜が、有機金属化合物として有機ケイ素化合物を用いて形成された皮膜である上記項8に記載の高分子複合フィルム。

10.Siを20〜40原子%、Oを50〜75原子%、及びCを0〜15原子%含有するガスバリア皮膜が少なくとも一層、高分子フィルム上に形成されてなる、高分子複合フィルム。

11.Siを25〜35原子%、Oを20〜30原子%、及びCを40〜50原子%含有する応力緩和皮膜と、Siを20〜40原子%、Oを50〜75原子%、及びCを0〜15原子%含有するガスバリア皮膜をそれぞれ少なくとも1層ずつ有する複合皮膜が高分子フィルム上に形成され、かつ該複合皮膜の厚さが20nm〜2μmである上記項10に記載の高分子複合フィルム。

12.高分子フィルム上に形成された複合皮膜が、高分子フィルム側から応力緩和皮膜とガスバリア皮膜がこの順序でそれぞれ1層以上積層された複合皮膜である上記項11に記載の高分子複合フィルム。

13.高分子フィルム上に形成された複合皮膜が、有機ケイ素化合物単独、若しくは有機ケイ素化合物と不活性ガスの存在下において、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを高分子フィルムに接触させて該高分子フィルム上に皮膜を形成した後、酸素の存在下に相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、該高分子フィルム上に形成された皮膜に接触させて複合皮膜を形成する方法を一回又は二回以上繰り返すことによって形成された複合皮膜である、上記項12に記載の高分子複合フィルム。

14.上記項8〜13のいずれかの高分子複合フィルムからなる包装材料。

【0010】

以下、本発明について具体的に説明する。

【0011】

高分子複合フィルムの製造方法

(1)高分子フィルム

本発明の高分子複合フィルムの製造方法では、高分子フィルムの種類は限定されず、各種の高分子フィルムに対して密着性が良好な優れた特性の皮膜を形成できる。

【0012】

高分子フィルムの一例として、ポリエチレンテレフタレートフィルム等のポリエステルフィルム、ポリプロピレンフィルム、ポリエチレンフィルム、ポリカーボネートフィルム、ポリブテン等のポリオレフィン系樹脂フィルム、環状ポリオレフィン等の非晶質ポリオレフィン系樹脂フィルム、ポリアミドフィルム、ポリアセタールフィルム、ポリイミドフィルム、ポリ塩化ビニリデンフィルム、ポリエーテルサルフォンフィルム、ポリアクリル酸エステルフィルム、ポリメタクリル酸エステルフィルム、ポリビニルアルコールフィルム、ポリスチレンフィルム、アクリル系樹脂フィルム、フッ素系樹脂フィルム、ビニル系樹脂フィルム等を挙げることができる。

【0013】

また、高分子フィルムは、無延伸、一軸延伸、二軸延伸等のいずれでもよく、更にヘアーライン加工、マット加工等が施されていてもよい。更に帯電防止剤、紫外線吸収剤、着色剤、熱安定化剤等を含有していてもよい。高分子フィルムの厚さは特に限定されないが、例えば、3〜300μm程度の厚さのものを用いることができる。

【0014】

本発明の高分子複合フィルムを包装材料のひとつである有機EL材料の封止材として使用する場合には、上記した高分子フィルムの内で、特に、ポリカーボネートフィルム、環状ポリオレフィン等の非晶質ポリオレフィン系樹脂フィルム、ポリエチレンテレフタレートフィルム等のポリエステルフィルム等を使用すれば、より好ましい。

【0015】

(2)有機金属化合物

本発明では、使用する有機金属化合物の種類については特に限定されず、採用するプラズマ処理(気体状の有機金属化合物の存在下に、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、高分子フィルムに接触させる処理)条件下において、プラズマ処理装置(相互に対向状に配置した一対の電極が収納された処理装置)中で気体状として存在し得るものであればよい。この様な有機金属化合物から、目的とする皮膜の種類に応じて、適宜、有機金属化合物を選択すればよい。例えば、有機金属化合物として有機ケイ素化合物を用いる場合には、酸素、水蒸気などに対するガスバリア性に優れた皮膜を形成することができる。また、有機スズ化合物、有機チタン化合物、有機アルミ化合物、有機銅化合物、有機亜鉛化合物、有機インジウム化合物、有機ニッケル化合物等を用いる場合には、光学薄膜、抗菌膜、絶縁膜、導電膜など各種の機能性皮膜を形成することができる。

【0016】

これらの有機金属化合物の内で、例えば、酸素、水蒸気等に対するガスバリア性に優れた皮膜を形成する際に有効な有機ケイ素化合物としては、アセトキシトリメチルシラン、アリルオキシトリメチルシラン、アリルトリメチルシラン、ビストリメチルシリルアジペート、ブトキシトリメチルシラン、ブチルトリメトキシシラン、シクロヘキシルオキシトリメチルシラン、デカメチルシクロペンタシロキサン、デカメチルテトラシロキサン、ジアセトキシジメチルシラン、ジアセトキシメチルビニルシラン、ジエトキシジメチルシラン、ジエトキシジフェニルシラン、ジエトキシ−3−グリシドキシプロピルメチルシラン、ジエトキシメチルオクタデシルシラン、ジエトキシメチルシラン、ジエトキシメチルフェニルシラン、ジエトキシメチルビニルシラン、ジメトキシジメチルシラン、ジメトキシジフェニルシラン、ジメトキシメチルフェニルシラン、ジメチルエトキシフェニルシラン、ジメチルエトキシシラン、ジメチルイソペンチルオキシビニルシラン、1,3−ジメチル−1,1,3,3−テトラフェニルジシロキサン、ジフェニルエトキシメチルシラン、ジフェニルシラネジオール、1,3−ジビニル−1,1,3,3−テトラメチルジシラキサン、2−(3,4−エポキシシクロフェニルエチル)トリメトキシシラン、エトキシジメチルビニルシラン、エトキシトリメチルシラン、エチルトリアセトキシシラン、エチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリメチルシラン、3−グリシドキシプロピルトリメトキシシラン、1,1,1,3,5,5,5−ヘプタメチルトリシロキサン、ヘキサメチルシクロトリシロキサン、ヘキサメチルジシラン、ヘキサメチルジシラザン、ヘキサメチルジシロキサン、ヘキシルトリメトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、メトキシトリメチルシラン、メチルトリアセトキシシラン、メチルトリエトキシシラン、メチルトリメトキシシラン、メチルイソプロペノキシシラン、メチルプロポキシシラン、オクタデシルトリエトキシエトキシシラン、オクタメチルシクロテトラシロキサン、1,1,1,3,5,7,7,7−オクタメチルテトラシロキサン、オクタメチルトリシロキサン、オクチルトリエトキシシラン、1,3,5,7,9−ペンタメチルシクロペンタシロキサン、ペンタメチルジシロキサン、1,1,3,5,5−ペンタフェニル−1,3,5−トリメチルトリシロキサン、フェニルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリメチルシラン、プロポキシトリメチルシラン、プロピルトリエトキシシラン、テトラアセトキシシラン、テトラブトキシシラン、テトラテエトキシシラン、テトライソプラポキシシラン、テトラメトキシシラン、1,3,5,7−テトラメトキシシクロテトラシロキサン、1,1,3,3−テトラメチルジロキサン、テトラメチルシラン、1,3,3,5−テトラメチルー1,1,5,5−テトラフェニルトリシロキサン、1,3,5,7−テトラメチル−1,3,5,7−テトラビニルシクロテトラシロキサン、テトラプロポキシシラン、トリアセトキシビニルシラン、トリエトキシビニルシラン、トリエチルシラン、トリヘキシルシラン、トリメトキシシラン、トリメトキシビニルシラン、トリメチルシラノール、1,3,5−トリメチル−1,3,5−トリビニルシクロトリシロキサン、トリメチルビニルシラン、トリフェニルシラノール、トリス(2−メトキシエトキシ)ビニルシラン等を例示できる。これらの内で、特に、ヘキサメチルジシラン、ヘキサメチルジシラザン、ヘキサメチルジシロキサン等が好ましい。

【0017】

同様に、その他の有機金属化合物についても、採用するプラズマ処理条件下において、プラズマ処理装置中で気体状として存在し得る各種の化合物を使用することができる。

【0018】

(3)プラズマ処理条件

本発明では、上記した各種の有機金属化合物を用いて、気体状の有機金属化合物の存在下に、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加することによってプラズマを発生させて、このプラズマを高分子フィルムに接触させればよい。これにより、該高分子フィルム上に優れた機能性皮膜を形成することができる。

【0019】

本発明で適用するプラズマ処理方法によれば、パルス状の交番電圧を印加してプラズマを発生させることによって、有機金属化合物から生じた活性種が高分子フィルム上に堆積し、いわゆるプラズマCVDによって膜状の堆積物が形成される。この際、電極間の電位が反転すると、高分子フィルムを設置した電極の電位と反対電位の電子やイオンが高分子フィルムへ衝突し、チャージアップの緩和効果が生じたり、堆積した膜の表面部分の付着物の脱離等が生じることにより、膜表面が活性化される。また、有機金属化合物の種類によっては正イオンからの遊離電子を吸着するなどして、負イオンが大量にできる可能性がある。その場合は、印加する正電圧と負電圧を個別に設定できることから、膜の堆積と表面活性化、それぞれのプロセスに応じた正、負イオンの役割に対する最適なパルス波形を選択することが可能であり、膜の堆積と表面活性化が繰り返し行われ、高品質な膜形成が継続的に進行する。その結果、形成される皮膜は、優れた密着性を有し、且つ柔軟性、平滑性、緻密性などの各種の物性にも優れたものとなる。

【0020】

具体的なプラズマ処理条件については、特に限定はなく、使用する有機金属化合物の種類に応じて、適宜、相互に対向状に配置した一対の電極間においてプラズマが発生する条件とすればよい。

【0021】

高分子フィルムは、通常、いずれか一方の電極上に設置される。電極の大きさは特に限定されず、高分子フィルムの大きさ、処理数等に応じて適宜設定できる。例えば1cm2〜100m2程度の広い範囲の電極面積から設定できるが、実用的には4cm2〜1m2程度の電極面積が適当である。電極間の距離も特に限定されない。例えば0.1〜1000mm程度の距離から設定できるが、実用的には1〜50mm程度が適当である。

【0022】

プラズマを発生させるために用いるパルス状の交番電圧は、例えば、高圧直流電源及びスイッチング回路を有するインバーター電源から発生させることができる。スイッチング回路としては、例えば、MOSFET素子、TTL素子等の小型半導体素子から構成されたものを使用できる。

【0023】

電圧の大きさは特に限定的ではなく、使用する有機金属化合物の種類や、プラズマ処理装置内の圧力などに応じて、安定したプラズマが発生するように設定すればよい。例えば、高分子フィルムを設置した電極の電位を基準として、対極に正パルス電圧Vpを印加する場合には、正パルス電圧Vpの大きさは5V〜10kV程度とすることができ、実用的には100V〜5kV程度が好ましい。また、対極に印加する負パルス電圧Vnの大きさも特に限定されないが、通常−5V〜−10kV程度であり、実用的には−100V〜−5kV程度が好ましい。正パルス電圧Vpと負パルス電圧Vnの大きさについては、特に限定はないが、正パルス電圧Vpと負パルス電圧Vnの絶対値が異なることが好ましく、例えば、有機ケイ素化合物を用いてガスバリア性に優れた皮膜を形成する場合には、正パルス電圧Vpの絶対値を負パルス電圧Vnの絶対値より大きくすることが好ましい。正パルス電圧Vpの絶対値を負パルス電圧Vnの絶対値より大きくしたパルス波形の一例を図1に示す。

【0024】

正パルスのパルス幅T1と負パルスのパルス幅T2については、例えば、それぞれ、1n秒≦T1≦1秒程度、1n秒≦T2≦1秒程度とすればよく、実用的には、0.1μ秒≦T1≦10m秒程度、0.1μ秒≦T2≦10m秒程度とすればよい。正パルス幅T1と負パルス幅T2の各パルス期間中、電圧値は一定でなくてもよく、上記範囲内で多少変動させてもよい。

【0025】

このようなパルス波形を有するパルス状の交番電圧では、T1とT2の合計時間である一周期をT3とした場合に、1/T3で表される周波数fは、通常1Hz〜10GHz程度とすることができ、実用的には100Hz〜1MHz程度が好ましい。

【0026】

また、図2に示すように、正パルス期間T1と負パルス期間T2との間に無電圧期間T4及びT5を設けてもよい。この場合、一周期T3は、T3=T1+T2+T4+T5となる。周波数f(1/T3(T3=T1+T2+T4+T5))は、上記した場合と同様に、1Hz〜10GHz程度が好ましく、実用的には100Hz〜1MHz程度がより好ましい。また、1周期を100%とした場合に、負パルスのスタート部が正パルスの立ち上がりから遅れる割合(%)をディレイ(TD)と称する(図2では、T1+T4/T3に相当)が、ディレイの値も任意に設定できる。例えば、10〜90%程度の範囲から任意に設定できる。

【0027】

その他、正パルス電圧Vpと負パルス電圧Vnとを交互に印加せず、図3に示すように正パルス電圧Vpをn回連続して印加した後、負パルス電圧Vnを印加するように設定してもよい。

【0028】

尚、T1/T3を一般にデューティー比と称する。その値は特に限定的ではないが、通常0.5〜10−3程度が好ましい。

【0029】

プラズマ処理装置内の圧力は特に限定的ではなく、使用する有機金属化合物の種類や電圧の印加条件等に応じて、プラズマが発生する圧力範囲であればよい。通常は、10−4Pa〜100MPa程度の範囲とすることができ、実用的には、1〜1000Pa程度とすればよい。

【0030】

上記した有機金属化合物をプラズマ処理装置に導入する際には、該有機金属化合物を、必要に応じて加熱して、気体状の有機金属化合物として直接導入することができる。また、有機金属化合物を導入する際に、He、Ar等の不活性ガスを添加しても良い。不活性ガスを添加する場合には、導入する有機金属化合物と不活性ガスの流量比については特に限定的ではないが、例えば、有機金属化合物/不活性ガス=0.1〜10程度、好ましくは、0.5〜5程度の流量比とすることができる。

【0031】

また、有機金属化合物に加えて、酸素、窒素などの活性ガスを添加しても良い。活性ガスを添加することによって、有機金属化合物のみを用いる場合と比べて、形成される皮膜の組成、物性等を変化させることができる。例えば、酸素を添加した場合には、酸素含有量がより多い皮膜を形成することができる。窒素を添加した場合には、窒素含有量がより多い皮膜を形成することができる。また、酸素と窒素を同時に添加してもよい。これらの活性ガスを用いる場合には、導入する有機金属化合物と活性ガスの流量比については特に限定的ではないが、例えば、有機金属化合物/活性ガス=0.1〜10程度、好ましくは0.3〜4程度の流量比とすることができる。更に、活性ガスと不活性ガスを同時に添加してもよく、その場合には、例えば、有機金属化合物/(活性ガス+不活性ガス)=0.1〜10程度、好ましくは0.5〜5程度の流量比とすることができる。

【0032】

本発明の製造方法において、プラズマ処理時間は特に限定されず、目的とする皮膜の厚さ等に応じて適宜決めればよい。通常1秒〜100分間程度の範囲とすることができ、実用的には5秒〜30分間程度の範囲とすればよい。形成される皮膜の厚さについては、特に限定的ではなく、目的に応じて適宜決めればよいが、通常、20nm〜500nm程度とすればよい。

【0033】

本発明の製造方法では、上記した方法によって、有機金属化合物単独、または有機金属化合物と活性ガス及び/または不活性ガスを用いてプラズマ処理を行った後、更に、引き続き、活性ガス及び/または不活性ガスの存在下で、前述したプラズマ処理方法と同様の方法で二回目のプラズマ処理を行っても良い。活性ガス及び不活性ガスとしては、上記したものと同様のものを使用できる。この様な二段階のプラズマ処理を行うことによって、一回目のプラズマ処理によって形成された皮膜表面部分の組成、構造などを変化させることができ(皮膜表面部分の改質)、皮膜の表層部分の組成、構造等が、その下層とは異なる二層構造の複合皮膜とすることができる。

【0034】

二回目のプラズマ処理の具体的な条件については、活性ガス及び/又は不活性ガスの存在下に処理を行うこと以外は、一回目のプラズマ処理と同様とすればよい。二回目のプラズマ処理の時間は、目的とする改質の程度に応じて適宜決めればよく、通常、5秒〜30分程度とすればよい。

【0035】

更に、上記した有機金属化合物単独、若しくは有機金属化合物と活性ガス及び/または不活性ガスを同時に用いてプラズマ処理を行うことによる皮膜形成方法(一段階処理法)によって皮膜を形成した後に、又は有機金属化合物単独、若しくは有機金属化合物と活性ガス及び/または不活性ガスを用いてプラズマ処理を行って皮膜を形成した後、活性ガス及び/又は不活性ガスの存在下にプラズマ処理を行う方法(二段階処理法)によって複合皮膜を形成した後に、更に、上記一段階処理法又は二段階処理法を一回又は二回以上繰り返して、二層、あるいは三層以上の多層構造の複合皮膜を形成してもよい。この際、有機金属化合物、活性ガス、不活性ガスなどの種類は同一又は異なるものとすることができる。本発明で採用するプラズマ処理方法によれば、皮膜表面の活性化が繰り返し行われるので、複合皮膜を形成する場合にも各層の層間の密着性は良好となり、優れた物性を有する機能性皮膜が形成される。

【0036】

複合皮膜の厚さは、通常20nm〜2μm程度とすればよい。

【0037】

高分子複合フィルム

上記した通り、インバーター電源を用いてプラズマ処理を行うプラズマCVD法により高分子フィルム上に皮膜が形成され、表面に皮膜を有する高分子複合フィルムを得ることができる。本発明の製造方法によれば、膜の堆積と活性化が繰り返し生じるので、得られる高分子複合フィルムは、密着性に優れた高品質な皮膜を有するものとなる。

【0038】

本発明の製造方法によって得られる高分子複合フィルムは、この様な優れた特性を有するものであり、形成される皮膜の種類に応じて、例えば、食料品、医薬品、各種医療関係品、各種機械等を包装する包装フィルム、ディスプレイ材料の封止材、太陽電池関係材料の封止材等の包装材料、ディスプレイ、プリント配線板、コンデンサーなどの電気関係材料、太陽電池関係材料、医療関係材料、装飾材料、建築関係材料、保温断熱材料、各種の雑貨材料等の各種の用途に用いることができる。

【0039】

例えば、有機ケイ素化合物を用いる場合には、酸素、水蒸気などに対するガスバリア性に優れた皮膜を形成することができる。また、有機スズ化合物、有機チタン化合物、有機アルミ化合物、有機銅化合物、有機亜鉛化合物、有機インジウム化合物、有機ニッケル化合物等を用いる場合には、光学薄膜、抗菌膜、絶縁膜、導電膜など各種の皮膜を形成することができる。

【0040】

以下、本発明の高分子複合フィルムの具体例として、有機ケイ素化合物を用いてガスバリア性に優れた皮膜を形成した高分子複合フィルムについて説明する。

【0041】

例えば、有機ケイ素化合物と酸素を、上記した有機金属化合物/活性ガス比の範囲内で同時に導入してプラズマ処理を行う場合には、形成される皮膜は、Siを20〜40原子%程度、Oを50〜75原子%程度、Cを0〜15原子%程度、好ましくは、Siを20〜40原子%程度、Oを50〜75原子%程度、Cを0.5〜15原子%程度含有するものとなる。この皮膜は、酸素、水蒸気等に対するガスバリア性が良好であって、高分子フィルムに対する密着性にも優れたものとなる。

【0042】

本発明では、この様なSiを20〜40原子%程度、Oを50〜75原子%程度、Cを0〜15原子%程度含有する皮膜(以下、「ガスバリア皮膜」ということがある)を少なくとも一層、高分子フィルム上に形成することによって、ガスバリア性に優れた高分子複合フィルムを得ることができる。この場合、上記ガスバリア皮膜を一層のみ形成しても良く、或いは上記ガスバリア皮膜をその他の皮膜若しくは上記した組成範囲内にあるその他のガスバリア皮膜と積層して複合皮膜としても良い。

【0043】

上記ガスバリア皮膜と積層することができるその他の皮膜としては、有機ケイ素化合物のみを用いて、前述した条件に従ってプラズマ処理を行って形成される、Siを25〜35原子%程度、Oを20〜30原子%程度、Cを40〜50原子%程度含有する皮膜(以下、「応力緩和皮膜」ということがある)を挙げることができる。この皮膜は、高分子フィルムに対する密着性が良好であって、曲げてもクラック等の入り難い軟らかい皮膜となる。従って、上記応力緩和皮膜とガスバリア皮膜とを積層した構造とすることによって、ガスバリア性が良好であって、曲げ応力等が加わった場合に応力を緩和する効果に優れたガスバリア性の低下の少ない優れた物性を有する複合皮膜が得られる。

【0044】

ガスバリア皮膜と応力緩和皮膜は、それぞれ少なくとも一層ずつ形成すればよく、その積層順は任意であるが、特に、高分子フィルムに接する側から応力緩和皮膜、ガスバリア皮膜の順序で積層した構造とすることによって、応力緩和効果が効果的に発揮されて、長期間使用した場合にもガスバリア性の低下の少ない優れた物性を有する複合皮膜となる。応力緩和皮膜とガスバリア皮膜は、この二層のみを積層する他に、この順序で応力緩和皮膜とガスバリア皮膜を繰り返し積層した多層構造としても良く、これにより、より一層ガスバリア性を向上させることができる。

【0045】

また、例えば、形成される皮膜の最表面を応力緩和皮膜としてもよい。

【0046】

ガスバリア皮膜と応力緩和皮膜のそれぞれ一層の厚さは、20nm〜500nm程度とすることが好ましく、40〜250nm程度とすることがより好ましい。また、ガスバリア皮膜を含む複合皮膜全体の厚さは、20nm〜2μm程度とすることが好ましく、50nm〜1μm程度とすることがより好ましい。

【0047】

上記したガスバリア皮膜と応力緩和皮膜が積層された構造の複合皮膜は、有機ケイ素化合物のみを用いてプラズマ処理によって応力緩和皮膜を形成した後、応力緩和皮膜上に、有機ケイ素化合物と酸素を用いてプラズマ処理によってガスバリア皮膜を形成する方法によって形成することができるが、その他、例えば、前述した二段階処理法によっても形成することもできる。即ち、有機ケイ素化合物単独、若しくは有機ケイ素化合物と不活性ガスを用いてプラズマ処理を行って応力緩和皮膜を形成した後、酸素の存在下にプラズマ処理を行い、応力緩和皮膜の表面部分の酸素含有率を増加させることで、応力緩和皮膜の表面部分を改質してガスバリア皮膜を形成することによっても、応力緩和皮膜上にガスバリア皮膜が積層された構造の複合皮膜を形成できる。この方法は、連続したプラズマ処理方法によってガスバリア皮膜と応力緩和皮膜の二層構造の複合皮膜を形成できるので、製造効率に優れた方法である。尚、この方法では、応力緩和皮膜の厚さを50〜250nm程度とし、ガスバリア皮膜の厚さを5〜40nm程度とすることが好ましい。

【0048】

更に、この二段階処理法を繰り返すことによって、応力緩和皮膜とガスバリア皮膜の積層構造が繰り返された多層構造の複合皮膜を形成することもできる。

【0049】

尚、上記した二段階処理方法によれば、ガスバリア皮膜と応力緩和皮膜の界面部分については、組成が徐々に変化する界面皮膜が形成されることがあるが、ガスバリア皮膜と応力緩和皮膜を別々に順次積層する方法で得られる複合皮膜と同様の優れた性能を有する複合皮膜となる。

【0050】

包装材料

上記した方法により、有機ケイ素化合物を用いて、プラズマ処理を行って得られた皮膜は、各種の高分子フィルムに対する密着性が良好であって、酸素透過率、水蒸気透過率等が低く、ガスバリア性に優れたものとなる。よって、高分子フィルムの表面にこの様な皮膜を形成した高分子複合フィルムは、特に、包装材料としての用途に特に適したものとなり、これを包装材料として用いることによって、内容物を良好な状態で長期間保存することができる。例えば、包装材料としての用途としては、食料品、医薬品、各種医療関係品、各種機械等を包装する包装フィルム、ディスプレイ材料の封止材、太陽電池関係材料の封止材等が例示できる。この中でも、特に水分に弱い有機EL材料の封止材、液晶表示デバイスの封止材、長期保存食品、ボイル・レトルト処理に用いる食品等の包装材料等として有用である。

【0051】

本発明の高分子複合フィルムを包装材料として使用する態様としては、高分子複合フィルムをそのまま包装材料として使用することもできるが、高分子複合フィルムをポリエチレンフィルムやポリプロピレンフィルム等のシーラントフィルムと積層するなど、他の高分子フィルムと積層して使用してもよい。また、形状も袋状にするなど、使用する目的により適宜決定すればよい。

【発明の効果】

【0052】

本発明の高分子複合フィルムの製造方法によれば、使用する有機金属化合物の種類を変更することによって、高分子フィルムの表面に各種の用途に使用可能な多様な機能性皮膜を形成した高分子複合フィルムを得ることができる。例えば、有機ケイ素化合物を用いる場合には、酸素、水蒸気などに対するガスバリア性が良好で、柔軟性等の皮膜物性にも優れた皮膜が形成された高分子複合フィルムを得ることができる。この様な皮膜を有する高分子複合フィルムは、包装材料などとして非常に有用性が高いものとなる。

【発明を実施するための最良の形態】

【0053】

以下、実施例を挙げて本発明を更に詳細に説明する。

【0054】

実施例1〜3

厚さ180μmのポリカーボネートフィルム(GE(株):レキサン)又は厚さ188μmのポリオレフィンフィルム(日本ゼオン(株):ゼオノア)を高分子フィルムとして用い、プラズマ処理装置内の対向状に配置した一対の電極のうち、アース側の電極上に上記ポリカーボネートフィルム、又はポリオレフィンフィルムを設置した。

【0055】

有機ケイ素化合物であるヘキサメチルジシロキサン(HMDSO)と酸素を用い、下記表1に示す条件でプラズマ処理装置中にHMDSOと酸素を導入した。ポリカーボネートフィルム、又はポリオレフィンフィルムを設置したアース側電極に対向する電極に表1に示す条件のパルス状の交番電圧を印加して、プラズマを発生させてポリカーボネートフィルム、又はポリオレフィンフィルムの表面に皮膜を形成し、本発明の高分子複合フィルムを得た。

【0056】

形成された皮膜の内で、実施例2で形成された皮膜は、厚さが400nmであり、Siを34.9原子%、Oを62.4原子%、及びCを2.7原子%含有する皮膜であった。

【0057】

尚、Si、O、及びCの原子比率は、下記の方法で測定した。

【0058】

また、上記した方法で皮膜を形成した高分子複合フィルムについて、下記の方法で酸素透過率と水蒸気透過率を測定した。結果を下記表1に示す。

〔Si、O、及びCの原子比率〕

ESCA(日本電子株式会社製 JPS−9010MC)を用いて測定した。

〔酸素透過率〕

JIS K 7126(B法)に準拠して測定した。雰囲気温度23℃、湿度75%で測定した。測定には酸素透過率測定装置(米国モコン社製「MOCONOX−TRAN」)を用いた。

〔水蒸気透過率〕

JIS K7129(A法)に準拠して測定した。雰囲気温度40℃、湿度90%で測定した。測定には水蒸気透過率測定装置(スイスリッシー社製「L80−4000J」)を用いた。

【0059】

【表1】

【0060】

実施例4

高分子フィルムとして厚さ180μmのポリカーボネートフィルム(GE(株):レキサン)を用い、実施例1〜3と同様のプラズマ処理装置にて、下記表2に示す条件で二段階処理法を行い、ポリカーボネートフィルムの表面に複合皮膜を形成し、本発明の高分子複合フィルムを得た。第一段階の処理ではヘキサメチルジシロキサン(HMDSO)を単独で用い、第二段階の処理では、酸素を単独で用いた。

【0061】

【表2】

【0062】

形成された複合皮膜は、厚さが150nmであり、ポリカーボネートフィルム側から順に、Siを33.3%、Oを23.6%、及びCを43.1%含有する応力緩和皮膜、Siを28.4%、Oを59.1%、及びCを12.5%含有するガスバリア皮膜からなるものであった。

【0063】

この高分子複合フィルムについて実施例1〜3と同様にして酸素透過率と水蒸気透過率を測定した。その結果、酸素透過率は、0.05cc/m2・day、水蒸気透過率は、0.06g/m2・dayであり、優れたガスバリア性を有するものであった。

【0064】

実施例5

実施例4と同様にして二段階処理法によって皮膜を形成する工程を三回繰り返して、ポリカーボネートフィルムの表面に応力緩和皮膜とガスバリア皮膜の積層構造が三回繰り返された6層構造の複合皮膜を形成し、本発明の高分子複合フィルムを得た。

【0065】

この高分子複合フィルムについて実施例1〜3と同様にして酸素透過率と水蒸気透過率を測定した。その結果、酸素透過率は、0.01cc/m2・day以下、水蒸気透過率は、0.01g/m2・day以下であり、極めて優れたガスバリア性を有するものであった。

【0066】

比較例1

実施例1、及び2で用いたものと同様のポリカーボネートフィルムを用い、下記の方法でスパッタリング法によってポリカーボネートフィルムの表面にケイ素酸化物膜を形成し、高分子複合フィルムを得た。

【0067】

まず、スパッタリング装置内にポリカーボネートフィルムをセットし、10−5torrまで減圧した後、放電ガスとしてアルゴン、反応ガスとして酸素を、分圧比で1:1で導入した。雰囲気圧力が0.4Paで安定したところで放電を開始し、Siターゲット上にプラズマを発生させ、スパッタリングを開始した。

【0068】

プロセスが安定したところでシャッターを開き、ポリカーボネートフィルムの上に厚さ50nmのケイ素酸化物膜を形成した。

【0069】

この高分子複合フィルムについて実施例1〜3と同様にして酸素透過率と水蒸気透過率を測定した。

【0070】

スパッタリング条件と、得られた高分子複合フィルムの酸素透過率及び水蒸気透過率を下記表3に示す。

【0071】

【表3】

【0072】

比較例2

実施例1、及び2で用いたものと同様のポリカーボネートフィルムを用い、下記の方法でRF電源を用いたRFプラズマCVDを行い、ポリカーボネートフィルムの表面にケイ素酸化物膜を形成し、高分子複合フィルムを得た。

【0073】

ヘキサメチルジシロキサン(HMDSO)、N2、O2をそれぞれ、1:5:1.8の分圧比で導入し、チャンバー内が0.13torrで安定したところで放電を開始して、ポリカーボネートフィルム上に、厚さ200〜300nmのケイ素酸化物膜を形成した。

【0074】

この高分子複合フィルムについて実施例1〜3と同様にして酸素透過率と水蒸気透過率を測定した。

【0075】

RFプラズマCVDの条件と、得られた高分子複合フィルムの酸素透過率及び水蒸気透過率を下記表4に示す。

【0076】

【表4】

【0077】

曲げ試験後のガスバリア性評価

上記した実施例1、2、4、5で得た本発明の各高分子複合フィルム、及び比較例1、2で得た各高分子複合フィルムについて、それぞれ、ポリカーボネートフィルムが内側となるように直径15mmの円柱状の棒に巻き付けた(曲げ試験)。その後、実施例1〜3と同様にして、酸素透過率及び水蒸気透過率を測定した。曲げ試験の前後の測定結果を下記表5に示す。

【0078】

【表5】

【0079】

以上の結果から明らかなように、本発明の高分子複合フィルムは、曲げ試験後においても良好なガスバリア性を維持するものであった。

【図面の簡単な説明】

【0080】

【図1】試料を設置した電極の対極に印加するパルス状の交番電圧の波形の一例を示す図面。

【図2】試料を設置した電極の対極に印加するパルス状の交番電圧の波形の一例を示す図面。

【図3】試料を設置した電極の対極に印加するパルス状の交番電圧の波形の一例を示す図面。

【特許請求の範囲】

【請求項1】

気体状の有機金属化合物の存在下に、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、高分子フィルムに接触させて該高分子フィルム上に皮膜を形成することを特徴とする、高分子複合フィルムの製造方法。

【請求項2】

パルス状の交番電圧が、正負絶対値の異なるパルス状の交番電圧である請求項1に記載の高分子複合フィルムの製造方法。

【請求項3】

パルス状の交番電圧が、負パルスが正パルスの立ち上がりから遅れる割合を10〜90%に設定したパルス状の交番電圧である請求項1に記載の高分子複合フィルムの製造方法。

【請求項4】

気体状の有機金属化合物に加えて、活性ガス及び/または不活性ガスの存在下にプラズマを発生させる請求項1〜3のいずれかに記載の高分子複合フィルムの製造方法。

【請求項5】

気体状の有機金属化合物の存在下、且つ活性ガス及び/または不活性ガスの存在下又は不存在下において、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを高分子フィルムに接触させて該高分子フィルム上に皮膜を形成し、次いで、活性ガス及び/または不活性ガスの存在下に、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、該高分子フィルム上に形成された皮膜に接触させることを特徴とする、高分子複合フィルムの製造方法。

【請求項6】

請求項1〜5のいずれかの製造方法によって高分子フィルム上に皮膜を形成した後、更に、形成された皮膜上に、請求項1〜5のいずれかの製造方法によって皮膜を1層以上形成することを特徴とする、高分子複合フィルムの製造方法。

【請求項7】

有機金属化合物が、有機ケイ素化合物である請求項1〜6のいずれかに記載の高分子複合フィルムの製造方法。

【請求項8】

請求項1〜7のいずれかの製造方法によって得られる、高分子フィルム上に皮膜を1層以上有する高分子複合フィルム。

【請求項9】

高分子フィルム上に形成された皮膜が、有機金属化合物として有機ケイ素化合物を用いて形成された皮膜である請求項8に記載の高分子複合フィルム。

【請求項10】

Siを20〜40原子%、Oを50〜75原子%、及びCを0〜15原子%含有するガスバリア皮膜が少なくとも一層、高分子フィルム上に形成されてなる、高分子複合フィルム。

【請求項11】

Siを25〜35原子%、Oを20〜30原子%、及びCを40〜50原子%含有する応力緩和皮膜と、Siを20〜40原子%、Oを50〜75原子%、及びCを0〜15原子%含有するガスバリア皮膜をそれぞれ少なくとも1層ずつ有する複合皮膜が高分子フィルム上に形成され、かつ該複合皮膜の厚さが20nm〜2μmである請求項10に記載の高分子複合フィルム。

【請求項12】

高分子フィルム上に形成された複合皮膜が、高分子フィルム側から応力緩和皮膜とガスバリア皮膜がこの順序でそれぞれ1層以上積層された複合皮膜である請求項11に記載の高分子複合フィルム。

【請求項13】

高分子フィルム上に形成された複合皮膜が、有機ケイ素化合物単独、若しくは有機ケイ素化合物と不活性ガスの存在下において、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを高分子フィルムに接触させて該高分子フィルム上に皮膜を形成した後、酸素の存在下に相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、該高分子フィルム上に形成された皮膜に接触させて複合皮膜を形成する方法を一回又は二回以上繰り返すことによって形成された複合皮膜である、請求項12に記載の高分子複合フィルム。

【請求項14】

請求項8〜13のいずれかの高分子複合フィルムからなる包装材料。

【請求項1】

気体状の有機金属化合物の存在下に、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、高分子フィルムに接触させて該高分子フィルム上に皮膜を形成することを特徴とする、高分子複合フィルムの製造方法。

【請求項2】

パルス状の交番電圧が、正負絶対値の異なるパルス状の交番電圧である請求項1に記載の高分子複合フィルムの製造方法。

【請求項3】

パルス状の交番電圧が、負パルスが正パルスの立ち上がりから遅れる割合を10〜90%に設定したパルス状の交番電圧である請求項1に記載の高分子複合フィルムの製造方法。

【請求項4】

気体状の有機金属化合物に加えて、活性ガス及び/または不活性ガスの存在下にプラズマを発生させる請求項1〜3のいずれかに記載の高分子複合フィルムの製造方法。

【請求項5】

気体状の有機金属化合物の存在下、且つ活性ガス及び/または不活性ガスの存在下又は不存在下において、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを高分子フィルムに接触させて該高分子フィルム上に皮膜を形成し、次いで、活性ガス及び/または不活性ガスの存在下に、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、該高分子フィルム上に形成された皮膜に接触させることを特徴とする、高分子複合フィルムの製造方法。

【請求項6】

請求項1〜5のいずれかの製造方法によって高分子フィルム上に皮膜を形成した後、更に、形成された皮膜上に、請求項1〜5のいずれかの製造方法によって皮膜を1層以上形成することを特徴とする、高分子複合フィルムの製造方法。

【請求項7】

有機金属化合物が、有機ケイ素化合物である請求項1〜6のいずれかに記載の高分子複合フィルムの製造方法。

【請求項8】

請求項1〜7のいずれかの製造方法によって得られる、高分子フィルム上に皮膜を1層以上有する高分子複合フィルム。

【請求項9】

高分子フィルム上に形成された皮膜が、有機金属化合物として有機ケイ素化合物を用いて形成された皮膜である請求項8に記載の高分子複合フィルム。

【請求項10】

Siを20〜40原子%、Oを50〜75原子%、及びCを0〜15原子%含有するガスバリア皮膜が少なくとも一層、高分子フィルム上に形成されてなる、高分子複合フィルム。

【請求項11】

Siを25〜35原子%、Oを20〜30原子%、及びCを40〜50原子%含有する応力緩和皮膜と、Siを20〜40原子%、Oを50〜75原子%、及びCを0〜15原子%含有するガスバリア皮膜をそれぞれ少なくとも1層ずつ有する複合皮膜が高分子フィルム上に形成され、かつ該複合皮膜の厚さが20nm〜2μmである請求項10に記載の高分子複合フィルム。

【請求項12】

高分子フィルム上に形成された複合皮膜が、高分子フィルム側から応力緩和皮膜とガスバリア皮膜がこの順序でそれぞれ1層以上積層された複合皮膜である請求項11に記載の高分子複合フィルム。

【請求項13】

高分子フィルム上に形成された複合皮膜が、有機ケイ素化合物単独、若しくは有機ケイ素化合物と不活性ガスの存在下において、相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを高分子フィルムに接触させて該高分子フィルム上に皮膜を形成した後、酸素の存在下に相互に対向状に配置した一対の電極にパルス状の交番電圧を印加して発生させたプラズマを、該高分子フィルム上に形成された皮膜に接触させて複合皮膜を形成する方法を一回又は二回以上繰り返すことによって形成された複合皮膜である、請求項12に記載の高分子複合フィルム。

【請求項14】

請求項8〜13のいずれかの高分子複合フィルムからなる包装材料。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−238666(P2007−238666A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−59363(P2006−59363)

【出願日】平成18年3月6日(2006.3.6)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(000156042)株式会社麗光 (33)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月6日(2006.3.6)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(000156042)株式会社麗光 (33)

【Fターム(参考)】

[ Back to top ]