高分子超薄膜の製造方法及び高分子超薄膜の製造装置

【課題】生産性が高く、良好な膜物性を有しながら膜厚の均一性が高いフリースタンディングの高分子超薄膜の製造方法及び高分子超薄膜の製造装置を提供する。

【解決手段】フリースタンディングのナノシートを製造する方法であって、基体32上にA液用スプレーガン6a及びB液用スプレーガン6bを用いて高分子を含むA液及びB液を噴霧することで基体32上にナノシートを製膜する製膜工程と、製膜したナノシートを乾燥させる乾燥工程と、乾燥させたナノシートを基体32と分離させる分離工程とを備える。製膜工程では、A液用スプレーガン6a及びB液用スプレーガン6bと基体32とを相対的に移動させると共に、相対移動速度とA液用スプレーガン6a及びB液用スプレーガン6bに供給される溶液の供給量とを制御することで、基体32上における単位面積当たりの溶液の付着量を制御する。

【解決手段】フリースタンディングのナノシートを製造する方法であって、基体32上にA液用スプレーガン6a及びB液用スプレーガン6bを用いて高分子を含むA液及びB液を噴霧することで基体32上にナノシートを製膜する製膜工程と、製膜したナノシートを乾燥させる乾燥工程と、乾燥させたナノシートを基体32と分離させる分離工程とを備える。製膜工程では、A液用スプレーガン6a及びB液用スプレーガン6bと基体32とを相対的に移動させると共に、相対移動速度とA液用スプレーガン6a及びB液用スプレーガン6bに供給される溶液の供給量とを制御することで、基体32上における単位面積当たりの溶液の付着量を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高分子超薄膜の製造方法及び高分子超薄膜の製造装置に関する。

【背景技術】

【0002】

近年、高度な機能や優れた性能を求める新材料の研究開発が活発に行われるなか、膜厚がナノメートルレベルの高分子超薄膜(ナノシート)への関心が高まっている。このようなナノレベルで構造制御された高分子超薄膜は通常の材料と異なった性質を示すため、生命科学分野、環境分野、エレクトロニクス分野等の種々の先端分野において重要な材料の一つと位置付けられており、生体膜、化粧品、光機能膜等への応用が期待されている。特に、フリースタンディングの高分子超薄膜について、多方面への応用が期待されている。

【0003】

高分子超薄膜を製造する方法として、浸漬法やスピンコート法等が知られている。しかしながら、反対電荷を有する高分子電界質の溶液中に膜を交互に浸漬させて膜を積層させる場合、浸漬法は、一層分を製膜するために基体を高分子電解質溶液中に数十分程度浸漬させて待機する必要があり、生産性が悪い。また、スピンコート法は、回転方向に力が加わるため、回転方向に分子の配向が発生し、良好な膜物性を得ることができない。

【0004】

特許文献1に、スプレーガンを利用して基体上に高分子電解質を吹き付けて付着させ、基体上に製膜する方法が開示されている。この方法によると、浸漬法に比して非常に短い処理時間で基体上に高分子超薄膜を製膜することができる。また、基体上に高分子電解質を吹き付けるため分子の配向が発生せず、スピンコート法に比して良好な膜物性で高分子超薄膜を製膜することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2010−502433号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の方法では、スプレーガンを制御する方法についてなんら開示されていない。このため、スプレーガンの制御態様によっては、基体上に均一な膜厚で製膜することができない虞がある。また、特許文献1の方法では、製膜した薄膜を基体と分離してフリースタンディングの薄膜として利用することができない。

【0007】

本発明は、上記の課題に鑑みて創作されたものである。本発明は、生産性が高く、良好な膜物性を有しながら膜厚の均一性が高いフリースタンディングの高分子超薄膜の製造方法及び高分子超薄膜の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、フリースタンディングの高分子超薄膜を製造する方法であって、基体上に噴霧ノズルを用いて高分子を含む溶液を噴霧することで該基体上に高分子超薄膜を製膜する製膜工程と、製膜した前記高分子超薄膜を乾燥させる乾燥工程と、乾燥させた前記高分子超薄膜を前記基体と分離させる分離工程と、を備え、前記製膜工程では、前記噴霧ノズルと前記基体とを相対的に移動させると共に、前記相対移動速度と前記噴霧ノズルに供給される前記溶液の供給量とを制御することで、前記基体上における単位面積当たりの前記溶液の付着量を制御する高分子超薄膜の製造方法に関する。なお、本発明でいう基体は、平板状の基体だけでなく立体状の基体を含むものとする。また、基体の表面は平面に限られず曲面であってもよい。

【0009】

本発明の第1の態様に係る製造方法によると、噴霧ノズルを利用して基体上に溶液を付着させて高分子超薄膜を製膜するため、生産性が高く、良好な膜物性を有する高分子超薄膜を製膜することができる。そして、噴霧ノズルの基体に対する相対移動速度と噴霧ノズルに供給される溶液の供給量とを制御することで、基体上における単位面積当たりの溶液の付着量を制御することができる。これにより、基体上における単位面積当たりの溶液の付着量を一定とすることができ、膜厚の均一性が高い高分子超薄膜を得ることができる。さらに、分離工程において高分子超薄膜を基体と分離させることで、フリースタンディングの高分子超薄膜を実現することができる。

【0010】

前記製膜工程では、前記基体を回転させながら、前記噴霧ノズルと前記基体とを相対的に移動させてもよい。

【0011】

この製造方法によると、製膜工程において基体を回転させることで、基体上の様々な箇所に高分子超薄膜を製膜し易いものとすることができる。

【0012】

前記乾燥工程の前に、製膜した前記高分子超薄膜に洗浄液を吹き付ける洗浄工程をさらに備えてもよい。

【0013】

この製造方法によると、洗浄工程によって、基体及び基体上に製膜した高分子超薄膜上に残存する過剰な高分子を洗浄することができる。これにより、基体を清浄なものとし、さらに、高分子超薄膜の膜厚をより均一性の高いものとすることができる。

【0014】

前記分離工程は、前記製膜工程から前記乾燥工程までの一連の工程を複数回繰り返した後に行い、前記製膜工程では、該製膜工程を行う毎に異なる前記溶液を異なる前記噴霧ノズルを用いて噴霧してもよい。

【0015】

この製造方法によると、交互積層法を用いてフリースタンディングの高分子超薄膜を製膜することができる。

【0016】

前記製膜工程では、該製膜工程を行う毎にカチオン性の高分子電解質を含む前記溶液とアニオン性の高分子電解質を含む前記溶液とを交互に噴霧してもよい。

【0017】

上記の製造方法によると、カチオン性の高分子電界質溶液とアニオン性の高分子電解質溶液とを交互に積層する交互積層法を用いてフリースタンディングの高分子超薄膜を製膜することができる。

【0018】

該載置工程の後に、前記製膜工程から前記乾燥工程までの一連の工程を再度行い、該再度の製膜工程では、前記噴霧ノズルと立体状の前記基体とを相対的に移動させ、前記相対移動速度と前記噴霧ノズルに供給される前記溶液の供給量とを制御することで、前記高分子超薄膜上及び立体状の前記基体上における単位面積当たりの前記溶液の付着量を制御しながら、前記高分子超薄膜上と立体状の前記基体上とに前記噴霧ノズルを用いて高分子を含む溶液を噴霧して立体状の前記基体を覆うように新たな高分子超薄膜を製膜して、平板状の前記基体上に製膜された前記高分子超薄膜と立体状の前記基体を覆う前記高分子超薄膜との間に立体状の前記基体を密閉し、

前記分離工程では、立体状の前記基体を覆う前記高分子超薄膜と立体状の前記基体と平板状の前記基体上に製膜された前記高分子超薄膜とを一緒に平板状の前記基体と分離させてもよい。

【0019】

上記の製造方法によると、高分子超薄膜で覆われると共に平板状の基体から分離された立体状の基体を得ることができる。立体状の基体としては、例えば錠剤あるいは可溶性高分子が塗工された金属、セラミックス、ガラス、プラスチックを挙げることができる。高分子超薄膜で覆われた立体状の基体は、医療分野等に利用することができる。

【0020】

前記再度の製膜工程では、立体状の前記基体を載置した高分子超薄膜を平板状の前記基体ごと回転させてもよい。

【0021】

上記の製造方法によると、再度の製膜工程において立体状の基体を回転させることで、立体状の基体を高分子超薄膜によって覆い易いものとすることができる。

【0022】

前記分離工程の前に、露出する前記高分子超薄膜の表面に支持膜を製膜する支持膜製膜工程をさらに備え、前記分離工程では、前記支持膜と該支持膜の裏面に製膜された前記高分子超薄膜とを一緒に前記基体と分離させてもよい。

【0023】

上記の製造方法によると、支持膜を利用して高分子超薄膜を基体から容易に分離させることができる(支持膜法)。

【0024】

前記製膜工程の前に、前記基体の表面に可溶性の犠牲膜を製膜する犠牲膜製膜工程をさらに備え、前記製膜工程では、前記犠牲膜を溶解可能であると共に前記基体及び前記高分子超薄膜を溶解不能な溶剤を用いて前記犠牲膜のみを溶解させることで、該犠牲膜の表面に製膜された前記高分子超薄膜を前記基体と分離させてもよい。

【0025】

上記の製造方法によると、犠牲膜を利用して高分子超薄膜を基体から容易に分離させることができる(犠牲膜法)。

【0026】

前記製膜工程では、立体状の前記基体上に高分子超薄膜を製膜し、前記分離工程では、立体状の前記基体を溶解可能であると共に前記高分子超薄膜を溶解不能な溶剤を用いて立体状の前記基体の少なくとも一部を溶解させることで前記高分子超薄膜を前記基体と分離させてもよい。

【0027】

上記の製造方法によると、立体状の基体の表面の全面又は一部を除いた全面に高分子超薄膜を製膜した後に基体の少なくとも一部を溶解させることで、袋状のフリースタンディングの高分子超薄膜を製造することができる。袋状のフリースタンディングの高分子超薄膜は、内部に錠剤等の物質を封入することで、医療分野等に利用することができる。

【0028】

前記乾燥工程は、前記溶液の噴霧領域に亘るスリットが設けられたエアブロー又はエアナイフから気体を吐出させて行ってもよい。

【0029】

上記の製造方法によると、基体及び高分子超薄膜の表面を短時間で効果的に乾燥して清浄にすることができ、作業時間を短縮することができる。

【0030】

本発明の第2の態様は、フリースタンディングの高分子超薄膜を製造する装置であって、基体上に高分子を含む溶液を噴霧する噴霧ノズルを有し、該噴霧ノズルを用いて前記基体上に前記溶液を付着させることで前記基体上に高分子超薄膜を製膜する製膜装置と、前記溶液を前記噴霧ノズルに供給する溶液供給装置と、前記基体に対して前記噴霧ノズルをスキャンさせるスキャン装置と、前記高分子超薄膜を乾燥する乾燥装置と、前記高分子超薄膜を前記基体と分離させる分離装置と、を備え、前記溶液供給装置における前記噴霧ノズルに供給する前記溶液の供給量と前記スキャン装置における前記噴霧ノズルをスキャンさせるスキャン速度とが制御可能である高分子超薄膜の製造装置に関する。

【0031】

本発明の第2の態様に係る製造装置によると、製膜装置の噴霧ノズルを利用して基体上に溶液を付着させて高分子超薄膜を製膜できるため、生産性が高く、良好な膜物性を有する高分子超薄膜を製膜することができる。そして、基体上に高分子超薄膜を製膜する際に、溶液供給装置による溶液の供給量とスキャン装置による噴霧ノズルのスキャン速度を制御できるので、基体における単位面積当たりの溶液の付着量を一定とすることができ、膜厚の均一性が高い高分子超薄膜を得ることができる。さらに、分離装置によって高分子超薄膜を基体と分離させることができるので、フリースタンディングの高分子超薄膜を実現することができる。

【0032】

前記基体上に製膜された前記高分子超薄膜に洗浄液を吹き付ける洗浄装置をさらに備えてもよい。

【0033】

上記の構成によると、洗浄装置によって、基体及び基体上に製膜した高分子超薄膜を洗浄することができる。これにより、基体及び高分子超薄膜の表面を清浄なものとすることができる。

【0034】

前記乾燥装置は、前記溶液の噴霧領域に亘るスリットが設けられたエアブロー又はエアナイフを有してもよい。

【0035】

この構成によると、乾燥装置によって基体及び高分子超薄膜の表面を短時間で効果的に乾燥して清浄にすることができ、作業時間を短縮することができる。

【0036】

本発明の第3の態様は、フリースタンディングの高分子超薄膜を製造する装置であって、基体上に高分子を含む溶液を噴霧する噴霧ノズルを有し、該噴霧ノズルを用いて前記基体上に前記溶液を付着させることで前記基体上に高分子超薄膜を製膜する製膜装置と、前記溶液を前記噴霧ノズルに供給する溶液供給装置と、前記基体に対して前記噴霧ノズルをスキャンさせるスキャン装置と、前記基体の表面を光洗浄可能なエキシマランプを有する光洗浄装置と、前記高分子超薄膜を前記基体と分離させる分離装置と、を備え、前記溶液供給装置における前記噴霧ノズルに供給する前記溶液の供給量と前記スキャン装置における前記噴霧ノズルをスキャンさせるスキャン速度とが制御可能である高分子超薄膜の製造装置に関する。

【0037】

本発明の第3の態様に係る製造装置によると、光洗浄装置によって光洗浄を行うことで基体の表面の微細な汚れを除去することができる。

【0038】

前記製膜装置は、第1の製膜装置と第2の製膜装置とを有し、前記第1の製膜装置と前記第2の製膜装置は、異なる前記溶液を噴霧する異なる前記噴霧ノズルを各々有していてもよい。

【0039】

上記の構成によると、第1の製膜装置の噴霧ノズルと第2の製膜装置の噴霧ノズルを交互に用いて溶液を噴霧することで、交互積層法を実現することができる。

【0040】

前記第1の製膜装置は、カチオン性の高分子電解質を含む前記溶液を噴霧する第1の前記噴霧ノズルを有し、前記第2の製膜装置は、アニオン性の高分子電解質を含む前記溶液を噴霧する第2の前記噴霧ノズルを有してもよい。

【0041】

上記の構成によると、カチオン性の高分子を含む溶液とアニオン性の高分子を含む溶液とを用いて交互積層法を実現することができる。

【0042】

前記高分子超薄膜上に立体状の前記基体を載置する載置装置をさらに備え、前記製膜装置は、前記高分子超薄膜上と該高分子超薄膜に載置された立体状の前記基体とに前記噴霧ノズルを用いて高分子を含む溶液を噴霧して立体状の前記基体を覆うように前記高分子超薄膜を製膜して、前記基体上に製膜された前記高分子超薄膜と立体状の前記基体を覆う前記高分子超薄膜との間に立体状の前記基体を密閉することが可能であり、前記スキャン装置は、前記高分子超薄膜と該高分子超薄膜に載置された立体状の前記基体に対して前記噴霧ノズルをスキャンさせることが可能であってもよい。

【0043】

上記の構成によると、高分子超薄膜で覆われると共に基体から分離された立体状の基体を製造することができる。

【0044】

前記製膜装置は、ロボットアームと、該ロボットアームに取り付けられた複数の前記噴霧ノズルと、を有してもよい。

【0045】

上記の構成によると、基体が立体状である場合に、ロボットアームを制御することによって、スキャン装置による噴霧ノズルのスキャンを三次元的に行うことができ、噴霧ノズルから噴霧される溶液を基体の表面の全面に効果的に付着させることができる。

【0046】

前記基体を回転させる回転装置をさらに備えてもよい。

【0047】

上記の製造装置によると、製膜装置によって基体上に溶液を付着させる際に回転装置によって基体を回転させることで、基体上の様々な箇所に高分子超薄膜を製膜し易いものとすることができる。

【発明の効果】

【0048】

本発明によると、生産性が高く、良好な膜物性を有しながら膜厚の均一性が高いフリースタンディングの高分子超薄膜の製造方法及び高分子超薄膜の製造装置を提供することができる。

【図面の簡単な説明】

【0049】

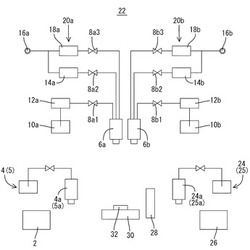

【図1】実施形態1に係るナノシートの製造装置22の構成を表す模式図

【図2】製膜工程におけるA液用スプレーガン6a(B液用スプレーガン6b)と基体32の位置関係を表す側面図

【図3】製膜工程におけるA液用スプレーガン6a(B液用スプレーガン6b)と基体32の位置関係を表す平面図

【図4】洗浄工程における洗浄ノズル4aとA液用スプレーガン6a(B液用スプレーガン6b)と基体32の位置関係を表す平面図

【図5】乾燥工程におけるエアナイフ28aと基体32の位置関係を表す平面図

【図6】実施形態2に係るナノシートの製造方法の製造工程(1)を表す断面図

【図7】実施形態2に係るナノシートの製造方法の製造工程(2)を表す断面図

【図8】実施形態3に係るナノシートの製造装置の一部の斜視図

【図9】実施形態3に係るナノシートの製造装置222によって製造されたナノシート240の斜視図

【図10】載置されたPET製半球容器の写真

【図11】犠牲膜を被覆後、乾燥されたPET製半球容器の写真

【図12】旭サナック製噴霧ノズルの写真

【図13】手動式スプレーガンの写真

【図14】アセトン中に浮遊する剥離されたナノシートの写真

【図15】ナノシートが密着されたステンレス製ボールの写真

【図16】半球状のナノシート断片の光学顕微鏡写真

【図17】半球状のナノシート断片のAFMイメージ

【発明を実施するための形態】

【0050】

<実施形態1>

図面を参照して実施形態1を説明する。図1は、実施形態1に係るナノシートの製造装置22の構成を表す模式図を示している。製造装置22は、図1に示すように、A液用製膜装置20aと、B液用製膜装置20bと、スキャン装置2と、洗浄装置4と、分離装置26と、乾燥装置28と、支持膜製膜装置24(※段落0078追加部分参照。)と、平板状の基体32が載置されたステージ30とを備えている。基体32の大きさ及び形状は、製膜するナノシートに応じて変更することができる。また、ステージ30は各装置の間を移動可能とされている。これらの各装置及びステージ30は、制御装置(図示しない)によって制御される。なお、ステージ30は回転可能とされていてもよい。

【0051】

A液用製膜装置20aとB液用製膜装置20bは同様の構成をしており、それぞれ、A液、B液を基体32上に噴霧するための装置である。ここで、A液はカチオン性の高分子電解質を含む溶液であり、B液はアニオン性の高分子電解質を含む溶液である。A液として例えばキトサンを用いることができる。B液として例えばアルギン酸ナトリウムを用いることができる。以下では、A液用製膜装置20aの各構成に対応するB液用製膜装置20bの各構成を括弧内に示す。

【0052】

A液用製膜装置20a(B液用製膜装置20b)は、A液用スプレーガン6a(B液用スプレーガン6b)と、第1バルブ8a1(8b1)と、第2バルブ8a2(8b2)と、第3バルブ8a3(8b3)と、定量供給装置12a(12b)と、A液タンク10a(B液タンク10b)と、第1調圧弁14a(14b)と、第2調圧弁18a(18b)とを備えている。

【0053】

A液用スプレーガン6a(B液用スプレーガン6b)はA液(B液)を基体32上に噴霧するためのノズルであり、3つの流路が接続されている。1つ目の流路は、第1バルブ8a1(8b1)を介して定量供給装置12a(12b)に接続されている。定量供給装置12a(12b)の上流には、A液(B液)が貯留されたA液タンク10a(B液タンク10b)が設けられている。定量供給装置12a(12b)は、A液用スプレーガン6a(B液用スプレーガン6b)にA液(B液)を定量供給する。第1バルブ8a1(8b1)を開閉することで、定量供給装置12a(12b)とA液用スプレーガン6a(B液用スプレーガン6b)との間を開閉することができる。

【0054】

2つ目の流路は、第2バルブ8a2(8b2)を介して第1調圧弁14a(14b)に接続されている。3つ目の流路は、第3バルブ8a3(8b3)を介して第2調圧弁18a(18b)に接続されている。第1調圧弁14a(14b)及び第2調圧弁18a(18b)の上流には、エア供給装置16a(16b)が設けられている。エア供給装置16a(16b)は、第1調圧弁14a(14b)及び第2調圧弁18a(18b)にそれぞれ圧縮エアを供給する。第1調圧弁14a(14b)は、圧縮エアを調圧してパターンの広さを制御するパターンエアにし、そのパターンエアをA液用スプレーガン6a(B液用スプレーガン6b)に供給する。第2バルブ8a2(8b2)を開閉することで、第1調圧弁14a(14b)とA液用スプレーガン6a(B液用スプレーガン6b)との間を開閉することができる。また、第2調圧弁18a(18b)は、圧縮エアを調圧して霧化エアにし、その霧化エアをA液用スプレーガン6a(B液用スプレーガン6b)に供給する。第3バルブ8a2(8b2)を開閉することで、第2調圧弁18a(18b)とA液用スプレーガン6a(B液用スプレーガン6b)を開閉することができる。

【0055】

以上のように、A液用スプレーガン6a(B液用スプレーガン6b)には、3つの流路からそれぞれA液とパターンエアと霧化エアとが供給される。これらがA液用スプレーガン6a(B液用スプレーガン6b)から吐出され、A液用スプレーガン6a(B液用スプレーガン6b)の外部で混合されることで、霧状のA液(B液)を基体32上に噴霧することができる構成となっている。基体32上に噴霧されたA液(B液)は基体32上に付着する。これにより、基体32上にナノシートが製膜される。なお、フリースタンディングのナノシートの製造方法については、後で詳しく説明する。

【0056】

スキャン装置2は、基体32に対してA液用スプレーガン6a(B液用スプレーガン6b)をスキャンさせる。洗浄装置4は、洗浄ノズル4aを備えており、洗浄ノズル4aから基体32上に製膜されたナノシート36に純水を吹き付け、ナノシートの表面を洗浄する。乾燥装置28は、エアナイフ28aを備えている(図4参照)。エアナイフ28aには、A液及びB液が噴霧された領域に亘ってスリットが設けられている。乾燥装置28は、このスリットから基体32及び基体32上に製膜されたナノシートに向かってエアを吐出させることで、基体32及び基体32上のナノシートを乾燥させる。支持膜製膜装置24は、支持膜用スプレーガン24aを備えており、支持膜用スプレーガン24aから基体32上に製膜されたナノシート36の表面にポリビニルアルコール(以下、PVAと称する)等を吹き付け、ナノシート36の表面に支持膜を製膜する。分離装置26は、基体32上に製膜されたナノシート36を基体32から分離させる。

【0057】

続いて、製造装置22を用いてフリースタンディングのナノシート36を製造する方法について説明する。図2は、製膜工程におけるA液用スプレーガン6a(B液用スプレーガン6b)と基体32の位置関係を表す側面図を示している。図3は、製膜工程におけるA液用スプレーガン6a(B液用スプレーガン6b)と基体32の位置関係を表す平面図を示している。図4は、洗浄工程における洗浄ノズル4aとA液用スプレーガン6a(B液用スプレーガン6b)と基体32の位置関係を表す平面図を示している。図5は、乾燥工程におけるエアナイフ28aと基体32の位置関係を表す平面図を示している。

【0058】

本方法では、まず、スキャン装置2によって、基体32に対してA液用スプレーガン6aをスキャンし、スキャンした基体32の形状や表面積等に基づいて、A液用スプレーガン6aの基体32に対する相対速度及びA液用スプレーガン6aに供給されるA液の供給量とを制御装置によって決定する。次いで、決定した供給量でA液用スプレーガン6aにA液を供給しながら、決定した相対速度でA液用スプレーガン6aを基体32(ステージ30)に対して相対移動させてA液を基体32上に噴霧し、A液の層36a(図4参照)を形成する(製膜工程)。これにより、基体32における単位面積当たりのA液の付着量が一定となり、膜厚の均一性が高いA液の層36aを形成することができる。ここで、図2の位置Aは噴霧開始時のA液用スプレーガン6aの位置を示しており、位置Bは噴霧終了時のA液用スプレーガン6aの位置を示している。具体的には、A液用スプレーガン6aを、図3に示す矢印に沿って(A1、A2、B1、B2の順に)20m/minの相対速度で移動させながらA液の噴霧を行う。なお、本実施形態に係る方法では、A液用スプレーガン6aと基体32との間の距離H1(図2参照)を200mmに保ちながら、A液の層36aが重なり合う間隔W1(図2参照)を10mmとして基体32上にA液を噴霧する。

【0059】

次いで、図4に示すように、洗浄装置4によって、基体32上に製膜したA液の層36aに純水を吹き付け、A液の層36aを洗浄する(洗浄工程)。本実施形態に係る方法では、洗浄工程は、製膜工程と同様に、まずスキャン装置2及び制御装置によって洗浄ノズル4aの基体32に対する相対速度及び洗浄装置22の洗浄ノズル4aに供給される純水の供給量とを決定し、洗浄ノズル4aを基体32(ステージ30)に対して相対移動させながら純水を吹き付ける。これにより、A液の層36aにおける単位面積当たりの純水の吹き付け量が一定となる。ここで、図4の位置Cは洗浄開始時の洗浄ノズル4aの位置を示しており、位置Dは洗浄終了時の洗浄ノズル4aの位置を示している。具体的には、洗浄用ノズル4aを、図4に示す矢印に沿って10m/minの速度で移動させながら純水を吹き付ける。なお、本実施形態に係る方法では、洗浄ノズル4aと基体32との間の距離を100mmに保ちながら、純水の噴射圧力を0.1MPaとし、単位時間当たりの純水の水量を30ml/minとして純水を吹き付ける。

【0060】

次いで、乾燥装置28によって、洗浄工程終了後のA液の層36aを乾燥する(乾燥工程)。具体的には、図5に示すように、乾燥装置28のエアナイフ28aから基体32上に製膜したA液の層36aに対してエアを吐出する。これにより、基体32上のA液の層36aを短時間で乾燥させることができる。本実施形態に係る方法では、エアナイフ28aのスリット幅は80mmであり、スリットの設置角度は基体32に対して30°であり、スリットの設置高さは基体32に対して10mmである。

【0061】

次いで、上述した製膜工程から乾燥工程までの一連の工程と同様の手順をB液について行う。これにより、A液の層36aの表面にB液の層36bが積層して形成される。さらに、このようにA液についての一連の工程とB液についての一連の工程をそれぞれ1サイクルずつ行うことを1回として、これをn回半(nは自然数)繰り返す。本実施形態に係る方法では、これを10回半繰り返す。即ち、A液についての一連の工程を11回、B液についての一連の工程を10回交互に繰り返し、11層のA液の層36aと10層のB液の層36bを形成する。これにより、基体32上にA液の層36aとB液の層36bとが交互に積層されたナノシート36を製膜することができる(交互積層法)。なお、製膜工程から乾燥工程までの一連の工程を行う処理時間は一定とすることが好ましい。処理時間を一定とすることで、形成された層の物理化学的変化や洗浄後の純水の残存状態を一定に保つことができ、ナノシート36の膜厚の均一性を一層高めることができる。

【0062】

交互積層法によって基体32上にA液の層36aとB液の層36bとから成るナノシート36を製膜すると、次に、製膜したナノシート36の表面に支持膜としてのPVA膜を製膜する。具体的には、支持膜製膜装置24の支持膜用スプレーガン24aを基体32(ステージ30)に対して相対移動させながらナノシート36の表面にPVAを噴霧することでPVA膜を製膜する。このとき、支持膜用スプレーガン24aの軌道は製膜工程におけるA液用スプレーガン6a(B液用スプレーガン6b)の軌道と同一である(図3参照)。また、本実施形態に係る方法では、支持膜用スプレーガン24aと基体32との間の距離は50〜100mmとする。

【0063】

次いで、分離装置26によって、PVA膜をナノシート36と共に基体32から分離させる(分離工程)。PVA膜はナノシート36と密着しているので、PVA膜を基体から剥離させようとすることでPVA膜と共にナノシート36を基体32上から剥離させることができる。また、ナノシート36は膜厚が非常に小さいため、ナノシート36に比して大きな膜厚を有するPVA膜をナノシート36の表面に製膜することで、ナノシート36を基体32から好適に剥離させることができる。なお、PVA膜は水を含む溶剤を用いて溶解させることができ、分離工程後にPVA膜を溶解させることで、単体のナノシート36を得ることができる。

【0064】

以上のように本実施形態に係るナノシートの製造装置22及び製造方法によると、A液用スプレーガン6a及びB液用スプレーガン6bを利用して基体32上に溶液を付着させてナノシート36を製膜するため、生産性が高く、良好な膜物性を有するナノシート36を製膜することができる。そして、A液用スプレーガン6a(B液用スプレーガン6b)の基体32に対する相対移動速度とA液用スプレーガン6a(B液用スプレーガン6b)に供給されるA液(B液)の供給量とを制御することで、基体32上における単位面積当たりの溶液の付着量を制御することができる。これにより、基体32上における単位面積当たりの溶液の付着量を一定とすることができ、膜厚の均一性が高いナノシート36を得ることができる。さらに、分離工程においてナノシート36を基体32と分離させることで、フリースタンディングのナノシート36を実現することができる。

【0065】

本実施形態に係る製造装置22によって製造されたフリースタンディングのナノシート36は、膜厚の均一性が高く、良好な膜物性を有するので、密着性が高い。このため、医療や化粧品等の分野において人工皮膚として好適に利用することができる。

【0066】

また、本実施形態に係るナノシートの製造装置22及び製造方法では、基体32の大きさ及び形状を自由に変形できるので、例えば基体32を大型のものとすることで、大面積のナノシート36を製膜することもできる。

【0067】

また、本実施形態に係るナノシート36の製造方法では、乾燥工程の前に、製膜したA液の層36a及びB液の層36bの表面に純水を吹き付ける洗浄工程を行う。このため、洗浄工程によって、基体32及び基体32上に付着した過剰な高分子電解質を洗浄することができ、基体32、A液の層36a及びB液の層36bの膜厚が制御された状態に保つことができる。

【0068】

また、本実施形態に係るナノシート36の製造方法では、分離工程を、製膜工程から乾燥工程までの一連の工程を21回(A液について11回、B液について10回)繰り返した後に行い、製膜工程では、製膜工程を行う毎にカチオン性の高分子電解質を含むキトサンの溶液(A液)とアニオン性の高分子電解質を含むアルギン酸ナトリウムの溶液(B液)とを交互に噴霧する。このため、A液の層36aとB液の層36bとを交互に積層する交互積層法を用いてフリースタンディングのナノシート36を製膜することができる。また、静電気的に性質が逆の溶液を交互に積層することで、膜厚の均一性や膜の強度を高めることができる。なお、本実施形態に係る方法によれば、11層のA液の層36aと10層のB液の層36bとが交互に積層されたナノシート36の製膜を数十分で行うことができる。

【0069】

また、本実施形態に係るナノシート36の製造方法は、露出するナノシート36の表面に支持膜としてのPVA膜を製膜する支持膜製膜工程をさらに備えている。そして、分離工程では、PVA膜とPVA膜の裏面に製膜されたナノシート36とを一緒に基体32と分離させる。このため、PVA膜を利用してナノシート36を基体32から容易に分離させることができる(支持膜法)。

【0070】

また、本実施形態に係るナノシートの製造装置22及び製造方法では、乾燥装置28がA液及びB液の噴霧領域に亘るスリットが設けられたエアナイフ28aを有しており、乾燥工程では、エアナイフ28aから気体を吐出させて基体32及び基体32上のA液の層36a又はB液の層36bを乾燥させる。このため、基体32及び及び基体32上のA液の層36a又はB液の層36bの表面を短時間で効果的に乾燥して清浄にすることができ、作業時間を短縮することができる。

【0071】

<実施形態1の変形例>

続いて実施形態1の変形例について説明する。実施形態1の変形例では、ナノシートの製造装置22が、洗浄装置4の替わりに光洗浄装置5を備えている。その他の構成については実施形態1と同様である。光洗浄装置5は、エキシマランプ5aを備えており、基体32の表面を光洗浄することができる。このため、洗浄工程では、光洗浄を行うことで基体32の表面の微細な汚れを除去することができる。

【0072】

<実施形態2>

図面を参照して実施形態2を説明する。図6は、実施形態2に係るナノシートの製造方法の製造工程(1)を表す断面図を示している。図7は、実施形態2に係るナノシートの製造方法の製造工程(2)を表す断面図を示している。実施形態2のナノシートの製造装置は、実施形態1に係るナノシートの製造装置22(図1参照)の構成に加えて、図示しない載置装置をさらに備えている。載置装置は、基体132上の任意の位置にタブレット134等を載置することができる。また、実施形態2では、実施形態1の支持膜製膜装置24に替えて犠牲膜製膜装置25を備えている。犠牲膜製膜装置25は、犠牲膜用スプレーガン25aを備えており、犠牲膜用スプレーガン25aから基体132の表面にPVA等を吹き付けることで、基体132の表面に犠牲膜を製膜することができる。その他の構成及び作用については実施形態1と同様であるため、説明を省略する。

【0073】

本実施形態の製造方法では、まず、犠牲膜製膜装置25によってPVA膜140を基体132の表面に製膜する(犠牲膜製膜工程)。本実施形態の方法では、このPVA膜140を犠牲膜とする。次いで、このPVA膜140の表面に、実施形態1の方法と同様の手順により第1のナノシート138を製膜する。次いで、載置装置によって第1のナノシート138の表面に複数のタブレット134を点在させて配置する。ここでタブレット134としては、錠剤等を例示することができる。次いで、各タブレット134を覆うように第1のナノシート138の表面及び各タブレット134の表面に、実施形態1の方法と同様の手順により第2のナノシート136を製膜する(図6参照)。このとき、第2のナノシート136を製膜する表面は、タブレットによって凹凸状となっているが、スキャン装置及び制御装置によって単位面積当たりの付着量を決定することにより、第1のナノシート138の表面及び各タブレット134の表面に略均一な膜厚で第2のナノシート136を製膜することができる。なお、第1のナノシート138の表面及び各タブレット134の表面に第2のナノシート136を製膜する際に基体132を回転させてもよい。第2のナノシート136を製膜すると、次いで、水を含む溶剤を用いてPVA膜140を溶解し、第1のナノシート138を基体132から分離させる(図7参照)。

【0074】

以上の工程により、ナノシート138、136で覆われたタブレット134を得ることができる。そして、ナノシート138、136を隣接するタブレット134の間で分離することで(図7の一点鎖線Eに沿って分離することで)、タブレット134毎に分けることができる。このようにして得られたタブレット134は、例えばタブレット134が錠剤の場合、錠剤がナノシート136、138で覆われているため、人の体内における錠剤の溶解速度を調整することができる。即ち、錠剤に徐放性を与えることができる。

【0075】

また、本実施形態に係るナノシート138、136の製造方法は、製膜工程の前に、基体132の表面に犠牲膜としての可溶性のPVA膜140を製膜する犠牲膜製膜工程をさらに備えている。そして、製膜工程では、PVA膜140の表面にナノシート138、136を製膜し、分離工程では、水を含む溶剤を用いてPVA膜を溶解させることでPVA膜140の表面に製膜されたナノシート138、136を基体132と分離させる。このため、PVA膜140を利用してナノシート138、136を基体から容易に分離させることができる(犠牲膜法)。

【0076】

<実施形態3>

図面を参照して実施形態3を説明する。図8は、実施形態3に係るナノシート240の製造装置222の一部の斜視図を示している。図9は、実施形態3に係るナノシート240の製造装置によって製造されたナノシート240の斜視図を示している。実施形態3に係る製造方法では、基体232を犠牲基体とし、立体状の基体232上にナノシート240を製膜して基体232を溶解させることで、立体状のフリースタンディングのナノシート240を製造する。

【0077】

実施形態3に係るナノシート240の製造装置222は、図8に示すように、基体232が立方体状を成している。基体232の下方には軸状の回転装置238が配され、基体232は回転装置238の上端に接続されることで支持されている。回転装置238は、その軸周りに回転可能となっている(図8の矢印F参照)。基体232としては、Kbr(臭化カリウム)結晶やPBS(リン酸緩衝化生理食塩水)タブレット等、水を含む溶剤を用いて溶解可能な材料、あるいは、表面にPVAが塗工された金属、セラミックス、ガラス、プラスチック等で表面が可溶とされた材料を用いることができる。基体232の周りには、回動可能な複数の間接234aを備えたロボットアーム234が配置されている。ロボットアーム234の先端には、複合ノズル236が設けられている。基体232側に向けられた複合ノズル236の先端面には、A液用スプレーガン236aとB液用スプレーガン236bと洗浄ノズル236cとがそれぞれ配置されている。

【0078】

実施形態3に係るナノシート240の製造方法では、上記の製造装置222を利用してナノシート240を製膜する。本方法では、まず、スキャン装置によって、基体232に対して複合ノズル236をスキャンする。このとき、回転装置238によって基体232を回転させながら、ロボットアーム234を操作することで、立方体状の基体232の全面をスキャンする。次いで、スキャンした基体232の形状や表面積等に基づいて、実施形態1と同様の手順により、回転装置238と基体232との当接面を除く基体232の表面の全面にナノシート240を製膜する。このとき、複合ノズル236にはB液用スプレーガンも配置されているので、B液の層についても立方体状の基体232の表面に好適に形成することができる。ナノシート240は非常に薄いため、ナノシート240は基体232の形状に倣って製膜される。なお、本実施形態に係る方法では、基体232が立体状であるため、乾燥工程ではエアブローによって乾燥を行う。

【0079】

基体232上にナノシート240を製膜すると、次いで、基体232から回転装置238を取り外し、ナノシート240と共に基体240を純水中に浸漬させる。これにより、溶剤中で基体240が溶解する。この結果、ナノシート240を基体232と分離することができ、図9に示すような袋状のフリースタンディングのナノシート240を得ることができる。このような袋状のナノシート240は、回転装置238との当接面と重畳する部位に形成された孔240aからその内部に薬剤等を封入することができる。薬剤等を封入された袋状のナノシート240は、例えば経口薬として医療分野に利用することができる。

【0080】

各実施形態の構成と本発明の構成との対応関係を記載しておく。ナノシートが「高分子超薄膜」の一例である。A液用スプレーガンが「第1の噴霧ノズル」の一例である。また、B液用スプレーガンが「第2の噴霧ノズル」の一例である。また、A液用製膜装置及びB液用製膜装置が「製膜装置」の一例である。また、タブレットが「立体状の基体」の一例である。

【0081】

上記の各実施形態の変形例(他の実施形態)を以下に列挙する。

(1)上記の各実施形態では、乾燥工程の前に洗浄工程を行う方法を例示したが、洗浄工程を行わなくてもよい。製膜工程の後に乾燥工程を行ってもよい。例えば上記の各実施形態では、カチオン性の高分子電解質を含む溶液(A液)とアニオン性の高分子電解質を含む溶液(B液)とを交互に積層する方法を例示したが、単純に異なる材料を交互に積層する場合には、洗浄工程を行わなくてもよい。

【0082】

(2)上記の各実施形態では、A液(B液)とパターンエアと霧化エアが液用スプレーガン(B液用スプレーガン)の外部で混合されることで、霧状のA液(B液)が噴霧される方式を例示したが、スプレーガンのノズル部分がエアタービン等で回転する回転霧化方式を採用してもよい。

【0083】

(3)上記の各実施形態では、基体の表面が平板状である構成を例示したが、基体の表面が曲面であり、その曲面上にナノシートを製膜する構成であってもよい。例えば、人の臓器の形状を模倣した基体の表面にナノシートを製膜することで、臓器の形状に倣ったフリースタンディングのナノシートを均一な膜厚で製造することができ、再生医療等の分野に利用することができる。

【0084】

(4)上記の各実施形態では、洗浄工程を1つの洗浄用ノズルで行う構成を例示したが、洗浄工程を行う方法は限定されない。例えば、洗浄工程を複数の洗浄用ノズルを用いて行ってもよい。この場合、洗浄工程の作業時間を短縮することができる。

【0085】

(5)ナノシートと基体とを分離させる方法として実施形態1では支持膜法を用い、実施形態2では犠牲膜法を用いているが、いずれの方法を用いてもよい。又は、その他の方法を用いてもよい。即ち、実施形態1において支持膜製膜装置の代わりに犠牲膜製膜装置を用いて、ナノシートと基体とを犠牲膜法で分離させてもよい。又は、実施形態2において犠牲膜製膜装置の代わりに支持膜製膜装置を用いて、ナノシートと基体とを支持膜法で分離させてもよい。又は、実施形態1、2において、支持膜製膜装置及び犠牲膜製膜装置以外の装置を用いて、支持膜法及び犠牲膜法以外の方法でナノシートと基体とを分離させてもよい。

【0086】

(6)上記の実施形態1及び2では、支持膜又は犠牲膜を製膜する方法としてスプレーガンを用いて製膜する方法を例示したが、支持膜及び犠牲膜を製膜する方法は限定されない。例えばキャスト法を用いて支持膜又は犠牲膜を製膜してもよい。

【0087】

以上、本発明の各実施形態について詳細に説明したが、これらは例示に過ぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。

【0088】

また、本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時請求項記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成し得るものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【実施例】

【0089】

以下、実施例を挙げて本発明をさらに詳細に説明する。なお、本発明は以下の実施例に限定されるものではない。

本実施例では、洗浄工程を挟みながらポリカチオンの水溶液とポリアニオンの水溶液を噴霧液にて積層する交互積層法を、犠牲膜を被覆した3次元の基体に対して適応してナノシートを製膜し、犠牲膜を溶剤にて溶解させることによってナノシートを基体から剥離させ、3次元のフリースタンディングのナノシートを得ることを目的とした。

【0090】

<材料等>

キトサン水溶液(1mg/ml,1%酢酸)、アルギン酸ナトリウム水溶液(1mg/ml,純水)、酢酸セルロース(1mg/ml,アセトン)、PET製半球容器(直径20mm)、ステンレス製ボール(直径20mm)を使用した。

【0091】

<ナノシートの作製>

まず、基体としてのPET製半球容器を、裏面が上側となるように載置して(図10参照)、回転装置にて3000rpmで回転させた。そして、その状態で、犠牲膜としての酢酸セルロースをエアブラシから噴霧してPET製半球容器の裏面を被覆し、その後、乾燥させた(図11参照)。

【0092】

次に、旭サナック製噴霧ノズル(図12参照)を用いてポリカチオンの水溶液としてのキトサン水溶液を噴霧し、その後、純水を手動式スプレーガン(図13参照)から噴霧して過剰なキトサン水溶液を除去し、エアブローにて乾燥させた。

【0093】

次に、同様に旭サナック製噴霧ノズル(図12参照)を用いてポリアニオンの水溶液としてのアルギン酸ナトリウムを噴霧し、その後、純水を手動式スプレーガン(図13参照)から噴霧して過剰なアルギン酸ナトリウム水溶液を清浄除去し、エアブローにて乾燥させた。以上の操作を1工程として、15.5回繰り返し、最後はキトサン水溶液の噴霧で終了させた。これにより、PET製半球容器の裏面に交互積層法によるナノシートを作製した。

【0094】

上記操作において、各溶液の噴霧条件は表1に示すものとした。

【0095】

【表1】

【0096】

<ナノシートの剥離>

交互積層法によるナノシートが製膜されたPET製半球容器の基体をアセトン中に30分間沈めて酢酸セルロースの犠牲膜を溶解させ、ピンセットでナノシートの端部を摘まんでゆっくりとナノシートを剥離させた(図14参照)。半球状のナノシートがフリースタンディング状態でアセトン中に浮遊しているのを確認した。

【0097】

次に、ステンレス製ボールを半球状のナノシートが浮遊しているアセトン中に入れ、浮遊している半球状のナノシートを掬い取ってステンレス製ボールに密着させた(図15参照)。また、ナノシートの断片をシリコン基板上に掬い取って乾燥させ、厚さの表面ラフネスを光学顕微鏡並びにAFMにて測定した。

【0098】

<結果>

光学顕微鏡で観察した半球状のナノシート断片の写真を図16に、半球状のナノシート断片のAFMイメージを図17にそれぞれ示す。ナノシート断片の膜厚は90.02±23.68nmであり、表面ラフネスは97.27±27.56nmであった。従って、かなり表面が粗い膜であり、一部に数十μmの孔が散見されるものの、本噴霧ノズルを用いた交互積層法により、フリースタンディング状態が可能な立体的なナノシートの構築が確認できた。

【符号の説明】

【0099】

2…スキャン装置、4…洗浄装置、4a…洗浄ノズル、5…光洗浄装置、6a…A液用スプレーガン、20a…A液用製膜装置、20b…B液用製膜装置、22、222…製造装置、24…支持膜製膜装置、24a…支持膜用スプレーガン、25…犠牲膜製膜装置、25a…犠牲膜用スプレーガン、26…分離装置、28…乾燥装置、28a…エアナイフ、30…ステージ、32、132、232…基体、36a…A液の層、36b…B液の層、134…タブレット、36、136、138、240…ナノシート、140…PVA膜、234…ロボットアーム、236…複合ノズル、238…回転装置

【技術分野】

【0001】

本発明は、高分子超薄膜の製造方法及び高分子超薄膜の製造装置に関する。

【背景技術】

【0002】

近年、高度な機能や優れた性能を求める新材料の研究開発が活発に行われるなか、膜厚がナノメートルレベルの高分子超薄膜(ナノシート)への関心が高まっている。このようなナノレベルで構造制御された高分子超薄膜は通常の材料と異なった性質を示すため、生命科学分野、環境分野、エレクトロニクス分野等の種々の先端分野において重要な材料の一つと位置付けられており、生体膜、化粧品、光機能膜等への応用が期待されている。特に、フリースタンディングの高分子超薄膜について、多方面への応用が期待されている。

【0003】

高分子超薄膜を製造する方法として、浸漬法やスピンコート法等が知られている。しかしながら、反対電荷を有する高分子電界質の溶液中に膜を交互に浸漬させて膜を積層させる場合、浸漬法は、一層分を製膜するために基体を高分子電解質溶液中に数十分程度浸漬させて待機する必要があり、生産性が悪い。また、スピンコート法は、回転方向に力が加わるため、回転方向に分子の配向が発生し、良好な膜物性を得ることができない。

【0004】

特許文献1に、スプレーガンを利用して基体上に高分子電解質を吹き付けて付着させ、基体上に製膜する方法が開示されている。この方法によると、浸漬法に比して非常に短い処理時間で基体上に高分子超薄膜を製膜することができる。また、基体上に高分子電解質を吹き付けるため分子の配向が発生せず、スピンコート法に比して良好な膜物性で高分子超薄膜を製膜することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2010−502433号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の方法では、スプレーガンを制御する方法についてなんら開示されていない。このため、スプレーガンの制御態様によっては、基体上に均一な膜厚で製膜することができない虞がある。また、特許文献1の方法では、製膜した薄膜を基体と分離してフリースタンディングの薄膜として利用することができない。

【0007】

本発明は、上記の課題に鑑みて創作されたものである。本発明は、生産性が高く、良好な膜物性を有しながら膜厚の均一性が高いフリースタンディングの高分子超薄膜の製造方法及び高分子超薄膜の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、フリースタンディングの高分子超薄膜を製造する方法であって、基体上に噴霧ノズルを用いて高分子を含む溶液を噴霧することで該基体上に高分子超薄膜を製膜する製膜工程と、製膜した前記高分子超薄膜を乾燥させる乾燥工程と、乾燥させた前記高分子超薄膜を前記基体と分離させる分離工程と、を備え、前記製膜工程では、前記噴霧ノズルと前記基体とを相対的に移動させると共に、前記相対移動速度と前記噴霧ノズルに供給される前記溶液の供給量とを制御することで、前記基体上における単位面積当たりの前記溶液の付着量を制御する高分子超薄膜の製造方法に関する。なお、本発明でいう基体は、平板状の基体だけでなく立体状の基体を含むものとする。また、基体の表面は平面に限られず曲面であってもよい。

【0009】

本発明の第1の態様に係る製造方法によると、噴霧ノズルを利用して基体上に溶液を付着させて高分子超薄膜を製膜するため、生産性が高く、良好な膜物性を有する高分子超薄膜を製膜することができる。そして、噴霧ノズルの基体に対する相対移動速度と噴霧ノズルに供給される溶液の供給量とを制御することで、基体上における単位面積当たりの溶液の付着量を制御することができる。これにより、基体上における単位面積当たりの溶液の付着量を一定とすることができ、膜厚の均一性が高い高分子超薄膜を得ることができる。さらに、分離工程において高分子超薄膜を基体と分離させることで、フリースタンディングの高分子超薄膜を実現することができる。

【0010】

前記製膜工程では、前記基体を回転させながら、前記噴霧ノズルと前記基体とを相対的に移動させてもよい。

【0011】

この製造方法によると、製膜工程において基体を回転させることで、基体上の様々な箇所に高分子超薄膜を製膜し易いものとすることができる。

【0012】

前記乾燥工程の前に、製膜した前記高分子超薄膜に洗浄液を吹き付ける洗浄工程をさらに備えてもよい。

【0013】

この製造方法によると、洗浄工程によって、基体及び基体上に製膜した高分子超薄膜上に残存する過剰な高分子を洗浄することができる。これにより、基体を清浄なものとし、さらに、高分子超薄膜の膜厚をより均一性の高いものとすることができる。

【0014】

前記分離工程は、前記製膜工程から前記乾燥工程までの一連の工程を複数回繰り返した後に行い、前記製膜工程では、該製膜工程を行う毎に異なる前記溶液を異なる前記噴霧ノズルを用いて噴霧してもよい。

【0015】

この製造方法によると、交互積層法を用いてフリースタンディングの高分子超薄膜を製膜することができる。

【0016】

前記製膜工程では、該製膜工程を行う毎にカチオン性の高分子電解質を含む前記溶液とアニオン性の高分子電解質を含む前記溶液とを交互に噴霧してもよい。

【0017】

上記の製造方法によると、カチオン性の高分子電界質溶液とアニオン性の高分子電解質溶液とを交互に積層する交互積層法を用いてフリースタンディングの高分子超薄膜を製膜することができる。

【0018】

該載置工程の後に、前記製膜工程から前記乾燥工程までの一連の工程を再度行い、該再度の製膜工程では、前記噴霧ノズルと立体状の前記基体とを相対的に移動させ、前記相対移動速度と前記噴霧ノズルに供給される前記溶液の供給量とを制御することで、前記高分子超薄膜上及び立体状の前記基体上における単位面積当たりの前記溶液の付着量を制御しながら、前記高分子超薄膜上と立体状の前記基体上とに前記噴霧ノズルを用いて高分子を含む溶液を噴霧して立体状の前記基体を覆うように新たな高分子超薄膜を製膜して、平板状の前記基体上に製膜された前記高分子超薄膜と立体状の前記基体を覆う前記高分子超薄膜との間に立体状の前記基体を密閉し、

前記分離工程では、立体状の前記基体を覆う前記高分子超薄膜と立体状の前記基体と平板状の前記基体上に製膜された前記高分子超薄膜とを一緒に平板状の前記基体と分離させてもよい。

【0019】

上記の製造方法によると、高分子超薄膜で覆われると共に平板状の基体から分離された立体状の基体を得ることができる。立体状の基体としては、例えば錠剤あるいは可溶性高分子が塗工された金属、セラミックス、ガラス、プラスチックを挙げることができる。高分子超薄膜で覆われた立体状の基体は、医療分野等に利用することができる。

【0020】

前記再度の製膜工程では、立体状の前記基体を載置した高分子超薄膜を平板状の前記基体ごと回転させてもよい。

【0021】

上記の製造方法によると、再度の製膜工程において立体状の基体を回転させることで、立体状の基体を高分子超薄膜によって覆い易いものとすることができる。

【0022】

前記分離工程の前に、露出する前記高分子超薄膜の表面に支持膜を製膜する支持膜製膜工程をさらに備え、前記分離工程では、前記支持膜と該支持膜の裏面に製膜された前記高分子超薄膜とを一緒に前記基体と分離させてもよい。

【0023】

上記の製造方法によると、支持膜を利用して高分子超薄膜を基体から容易に分離させることができる(支持膜法)。

【0024】

前記製膜工程の前に、前記基体の表面に可溶性の犠牲膜を製膜する犠牲膜製膜工程をさらに備え、前記製膜工程では、前記犠牲膜を溶解可能であると共に前記基体及び前記高分子超薄膜を溶解不能な溶剤を用いて前記犠牲膜のみを溶解させることで、該犠牲膜の表面に製膜された前記高分子超薄膜を前記基体と分離させてもよい。

【0025】

上記の製造方法によると、犠牲膜を利用して高分子超薄膜を基体から容易に分離させることができる(犠牲膜法)。

【0026】

前記製膜工程では、立体状の前記基体上に高分子超薄膜を製膜し、前記分離工程では、立体状の前記基体を溶解可能であると共に前記高分子超薄膜を溶解不能な溶剤を用いて立体状の前記基体の少なくとも一部を溶解させることで前記高分子超薄膜を前記基体と分離させてもよい。

【0027】

上記の製造方法によると、立体状の基体の表面の全面又は一部を除いた全面に高分子超薄膜を製膜した後に基体の少なくとも一部を溶解させることで、袋状のフリースタンディングの高分子超薄膜を製造することができる。袋状のフリースタンディングの高分子超薄膜は、内部に錠剤等の物質を封入することで、医療分野等に利用することができる。

【0028】

前記乾燥工程は、前記溶液の噴霧領域に亘るスリットが設けられたエアブロー又はエアナイフから気体を吐出させて行ってもよい。

【0029】

上記の製造方法によると、基体及び高分子超薄膜の表面を短時間で効果的に乾燥して清浄にすることができ、作業時間を短縮することができる。

【0030】

本発明の第2の態様は、フリースタンディングの高分子超薄膜を製造する装置であって、基体上に高分子を含む溶液を噴霧する噴霧ノズルを有し、該噴霧ノズルを用いて前記基体上に前記溶液を付着させることで前記基体上に高分子超薄膜を製膜する製膜装置と、前記溶液を前記噴霧ノズルに供給する溶液供給装置と、前記基体に対して前記噴霧ノズルをスキャンさせるスキャン装置と、前記高分子超薄膜を乾燥する乾燥装置と、前記高分子超薄膜を前記基体と分離させる分離装置と、を備え、前記溶液供給装置における前記噴霧ノズルに供給する前記溶液の供給量と前記スキャン装置における前記噴霧ノズルをスキャンさせるスキャン速度とが制御可能である高分子超薄膜の製造装置に関する。

【0031】

本発明の第2の態様に係る製造装置によると、製膜装置の噴霧ノズルを利用して基体上に溶液を付着させて高分子超薄膜を製膜できるため、生産性が高く、良好な膜物性を有する高分子超薄膜を製膜することができる。そして、基体上に高分子超薄膜を製膜する際に、溶液供給装置による溶液の供給量とスキャン装置による噴霧ノズルのスキャン速度を制御できるので、基体における単位面積当たりの溶液の付着量を一定とすることができ、膜厚の均一性が高い高分子超薄膜を得ることができる。さらに、分離装置によって高分子超薄膜を基体と分離させることができるので、フリースタンディングの高分子超薄膜を実現することができる。

【0032】

前記基体上に製膜された前記高分子超薄膜に洗浄液を吹き付ける洗浄装置をさらに備えてもよい。

【0033】

上記の構成によると、洗浄装置によって、基体及び基体上に製膜した高分子超薄膜を洗浄することができる。これにより、基体及び高分子超薄膜の表面を清浄なものとすることができる。

【0034】

前記乾燥装置は、前記溶液の噴霧領域に亘るスリットが設けられたエアブロー又はエアナイフを有してもよい。

【0035】

この構成によると、乾燥装置によって基体及び高分子超薄膜の表面を短時間で効果的に乾燥して清浄にすることができ、作業時間を短縮することができる。

【0036】

本発明の第3の態様は、フリースタンディングの高分子超薄膜を製造する装置であって、基体上に高分子を含む溶液を噴霧する噴霧ノズルを有し、該噴霧ノズルを用いて前記基体上に前記溶液を付着させることで前記基体上に高分子超薄膜を製膜する製膜装置と、前記溶液を前記噴霧ノズルに供給する溶液供給装置と、前記基体に対して前記噴霧ノズルをスキャンさせるスキャン装置と、前記基体の表面を光洗浄可能なエキシマランプを有する光洗浄装置と、前記高分子超薄膜を前記基体と分離させる分離装置と、を備え、前記溶液供給装置における前記噴霧ノズルに供給する前記溶液の供給量と前記スキャン装置における前記噴霧ノズルをスキャンさせるスキャン速度とが制御可能である高分子超薄膜の製造装置に関する。

【0037】

本発明の第3の態様に係る製造装置によると、光洗浄装置によって光洗浄を行うことで基体の表面の微細な汚れを除去することができる。

【0038】

前記製膜装置は、第1の製膜装置と第2の製膜装置とを有し、前記第1の製膜装置と前記第2の製膜装置は、異なる前記溶液を噴霧する異なる前記噴霧ノズルを各々有していてもよい。

【0039】

上記の構成によると、第1の製膜装置の噴霧ノズルと第2の製膜装置の噴霧ノズルを交互に用いて溶液を噴霧することで、交互積層法を実現することができる。

【0040】

前記第1の製膜装置は、カチオン性の高分子電解質を含む前記溶液を噴霧する第1の前記噴霧ノズルを有し、前記第2の製膜装置は、アニオン性の高分子電解質を含む前記溶液を噴霧する第2の前記噴霧ノズルを有してもよい。

【0041】

上記の構成によると、カチオン性の高分子を含む溶液とアニオン性の高分子を含む溶液とを用いて交互積層法を実現することができる。

【0042】

前記高分子超薄膜上に立体状の前記基体を載置する載置装置をさらに備え、前記製膜装置は、前記高分子超薄膜上と該高分子超薄膜に載置された立体状の前記基体とに前記噴霧ノズルを用いて高分子を含む溶液を噴霧して立体状の前記基体を覆うように前記高分子超薄膜を製膜して、前記基体上に製膜された前記高分子超薄膜と立体状の前記基体を覆う前記高分子超薄膜との間に立体状の前記基体を密閉することが可能であり、前記スキャン装置は、前記高分子超薄膜と該高分子超薄膜に載置された立体状の前記基体に対して前記噴霧ノズルをスキャンさせることが可能であってもよい。

【0043】

上記の構成によると、高分子超薄膜で覆われると共に基体から分離された立体状の基体を製造することができる。

【0044】

前記製膜装置は、ロボットアームと、該ロボットアームに取り付けられた複数の前記噴霧ノズルと、を有してもよい。

【0045】

上記の構成によると、基体が立体状である場合に、ロボットアームを制御することによって、スキャン装置による噴霧ノズルのスキャンを三次元的に行うことができ、噴霧ノズルから噴霧される溶液を基体の表面の全面に効果的に付着させることができる。

【0046】

前記基体を回転させる回転装置をさらに備えてもよい。

【0047】

上記の製造装置によると、製膜装置によって基体上に溶液を付着させる際に回転装置によって基体を回転させることで、基体上の様々な箇所に高分子超薄膜を製膜し易いものとすることができる。

【発明の効果】

【0048】

本発明によると、生産性が高く、良好な膜物性を有しながら膜厚の均一性が高いフリースタンディングの高分子超薄膜の製造方法及び高分子超薄膜の製造装置を提供することができる。

【図面の簡単な説明】

【0049】

【図1】実施形態1に係るナノシートの製造装置22の構成を表す模式図

【図2】製膜工程におけるA液用スプレーガン6a(B液用スプレーガン6b)と基体32の位置関係を表す側面図

【図3】製膜工程におけるA液用スプレーガン6a(B液用スプレーガン6b)と基体32の位置関係を表す平面図

【図4】洗浄工程における洗浄ノズル4aとA液用スプレーガン6a(B液用スプレーガン6b)と基体32の位置関係を表す平面図

【図5】乾燥工程におけるエアナイフ28aと基体32の位置関係を表す平面図

【図6】実施形態2に係るナノシートの製造方法の製造工程(1)を表す断面図

【図7】実施形態2に係るナノシートの製造方法の製造工程(2)を表す断面図

【図8】実施形態3に係るナノシートの製造装置の一部の斜視図

【図9】実施形態3に係るナノシートの製造装置222によって製造されたナノシート240の斜視図

【図10】載置されたPET製半球容器の写真

【図11】犠牲膜を被覆後、乾燥されたPET製半球容器の写真

【図12】旭サナック製噴霧ノズルの写真

【図13】手動式スプレーガンの写真

【図14】アセトン中に浮遊する剥離されたナノシートの写真

【図15】ナノシートが密着されたステンレス製ボールの写真

【図16】半球状のナノシート断片の光学顕微鏡写真

【図17】半球状のナノシート断片のAFMイメージ

【発明を実施するための形態】

【0050】

<実施形態1>

図面を参照して実施形態1を説明する。図1は、実施形態1に係るナノシートの製造装置22の構成を表す模式図を示している。製造装置22は、図1に示すように、A液用製膜装置20aと、B液用製膜装置20bと、スキャン装置2と、洗浄装置4と、分離装置26と、乾燥装置28と、支持膜製膜装置24(※段落0078追加部分参照。)と、平板状の基体32が載置されたステージ30とを備えている。基体32の大きさ及び形状は、製膜するナノシートに応じて変更することができる。また、ステージ30は各装置の間を移動可能とされている。これらの各装置及びステージ30は、制御装置(図示しない)によって制御される。なお、ステージ30は回転可能とされていてもよい。

【0051】

A液用製膜装置20aとB液用製膜装置20bは同様の構成をしており、それぞれ、A液、B液を基体32上に噴霧するための装置である。ここで、A液はカチオン性の高分子電解質を含む溶液であり、B液はアニオン性の高分子電解質を含む溶液である。A液として例えばキトサンを用いることができる。B液として例えばアルギン酸ナトリウムを用いることができる。以下では、A液用製膜装置20aの各構成に対応するB液用製膜装置20bの各構成を括弧内に示す。

【0052】

A液用製膜装置20a(B液用製膜装置20b)は、A液用スプレーガン6a(B液用スプレーガン6b)と、第1バルブ8a1(8b1)と、第2バルブ8a2(8b2)と、第3バルブ8a3(8b3)と、定量供給装置12a(12b)と、A液タンク10a(B液タンク10b)と、第1調圧弁14a(14b)と、第2調圧弁18a(18b)とを備えている。

【0053】

A液用スプレーガン6a(B液用スプレーガン6b)はA液(B液)を基体32上に噴霧するためのノズルであり、3つの流路が接続されている。1つ目の流路は、第1バルブ8a1(8b1)を介して定量供給装置12a(12b)に接続されている。定量供給装置12a(12b)の上流には、A液(B液)が貯留されたA液タンク10a(B液タンク10b)が設けられている。定量供給装置12a(12b)は、A液用スプレーガン6a(B液用スプレーガン6b)にA液(B液)を定量供給する。第1バルブ8a1(8b1)を開閉することで、定量供給装置12a(12b)とA液用スプレーガン6a(B液用スプレーガン6b)との間を開閉することができる。

【0054】

2つ目の流路は、第2バルブ8a2(8b2)を介して第1調圧弁14a(14b)に接続されている。3つ目の流路は、第3バルブ8a3(8b3)を介して第2調圧弁18a(18b)に接続されている。第1調圧弁14a(14b)及び第2調圧弁18a(18b)の上流には、エア供給装置16a(16b)が設けられている。エア供給装置16a(16b)は、第1調圧弁14a(14b)及び第2調圧弁18a(18b)にそれぞれ圧縮エアを供給する。第1調圧弁14a(14b)は、圧縮エアを調圧してパターンの広さを制御するパターンエアにし、そのパターンエアをA液用スプレーガン6a(B液用スプレーガン6b)に供給する。第2バルブ8a2(8b2)を開閉することで、第1調圧弁14a(14b)とA液用スプレーガン6a(B液用スプレーガン6b)との間を開閉することができる。また、第2調圧弁18a(18b)は、圧縮エアを調圧して霧化エアにし、その霧化エアをA液用スプレーガン6a(B液用スプレーガン6b)に供給する。第3バルブ8a2(8b2)を開閉することで、第2調圧弁18a(18b)とA液用スプレーガン6a(B液用スプレーガン6b)を開閉することができる。

【0055】

以上のように、A液用スプレーガン6a(B液用スプレーガン6b)には、3つの流路からそれぞれA液とパターンエアと霧化エアとが供給される。これらがA液用スプレーガン6a(B液用スプレーガン6b)から吐出され、A液用スプレーガン6a(B液用スプレーガン6b)の外部で混合されることで、霧状のA液(B液)を基体32上に噴霧することができる構成となっている。基体32上に噴霧されたA液(B液)は基体32上に付着する。これにより、基体32上にナノシートが製膜される。なお、フリースタンディングのナノシートの製造方法については、後で詳しく説明する。

【0056】

スキャン装置2は、基体32に対してA液用スプレーガン6a(B液用スプレーガン6b)をスキャンさせる。洗浄装置4は、洗浄ノズル4aを備えており、洗浄ノズル4aから基体32上に製膜されたナノシート36に純水を吹き付け、ナノシートの表面を洗浄する。乾燥装置28は、エアナイフ28aを備えている(図4参照)。エアナイフ28aには、A液及びB液が噴霧された領域に亘ってスリットが設けられている。乾燥装置28は、このスリットから基体32及び基体32上に製膜されたナノシートに向かってエアを吐出させることで、基体32及び基体32上のナノシートを乾燥させる。支持膜製膜装置24は、支持膜用スプレーガン24aを備えており、支持膜用スプレーガン24aから基体32上に製膜されたナノシート36の表面にポリビニルアルコール(以下、PVAと称する)等を吹き付け、ナノシート36の表面に支持膜を製膜する。分離装置26は、基体32上に製膜されたナノシート36を基体32から分離させる。

【0057】

続いて、製造装置22を用いてフリースタンディングのナノシート36を製造する方法について説明する。図2は、製膜工程におけるA液用スプレーガン6a(B液用スプレーガン6b)と基体32の位置関係を表す側面図を示している。図3は、製膜工程におけるA液用スプレーガン6a(B液用スプレーガン6b)と基体32の位置関係を表す平面図を示している。図4は、洗浄工程における洗浄ノズル4aとA液用スプレーガン6a(B液用スプレーガン6b)と基体32の位置関係を表す平面図を示している。図5は、乾燥工程におけるエアナイフ28aと基体32の位置関係を表す平面図を示している。

【0058】

本方法では、まず、スキャン装置2によって、基体32に対してA液用スプレーガン6aをスキャンし、スキャンした基体32の形状や表面積等に基づいて、A液用スプレーガン6aの基体32に対する相対速度及びA液用スプレーガン6aに供給されるA液の供給量とを制御装置によって決定する。次いで、決定した供給量でA液用スプレーガン6aにA液を供給しながら、決定した相対速度でA液用スプレーガン6aを基体32(ステージ30)に対して相対移動させてA液を基体32上に噴霧し、A液の層36a(図4参照)を形成する(製膜工程)。これにより、基体32における単位面積当たりのA液の付着量が一定となり、膜厚の均一性が高いA液の層36aを形成することができる。ここで、図2の位置Aは噴霧開始時のA液用スプレーガン6aの位置を示しており、位置Bは噴霧終了時のA液用スプレーガン6aの位置を示している。具体的には、A液用スプレーガン6aを、図3に示す矢印に沿って(A1、A2、B1、B2の順に)20m/minの相対速度で移動させながらA液の噴霧を行う。なお、本実施形態に係る方法では、A液用スプレーガン6aと基体32との間の距離H1(図2参照)を200mmに保ちながら、A液の層36aが重なり合う間隔W1(図2参照)を10mmとして基体32上にA液を噴霧する。

【0059】

次いで、図4に示すように、洗浄装置4によって、基体32上に製膜したA液の層36aに純水を吹き付け、A液の層36aを洗浄する(洗浄工程)。本実施形態に係る方法では、洗浄工程は、製膜工程と同様に、まずスキャン装置2及び制御装置によって洗浄ノズル4aの基体32に対する相対速度及び洗浄装置22の洗浄ノズル4aに供給される純水の供給量とを決定し、洗浄ノズル4aを基体32(ステージ30)に対して相対移動させながら純水を吹き付ける。これにより、A液の層36aにおける単位面積当たりの純水の吹き付け量が一定となる。ここで、図4の位置Cは洗浄開始時の洗浄ノズル4aの位置を示しており、位置Dは洗浄終了時の洗浄ノズル4aの位置を示している。具体的には、洗浄用ノズル4aを、図4に示す矢印に沿って10m/minの速度で移動させながら純水を吹き付ける。なお、本実施形態に係る方法では、洗浄ノズル4aと基体32との間の距離を100mmに保ちながら、純水の噴射圧力を0.1MPaとし、単位時間当たりの純水の水量を30ml/minとして純水を吹き付ける。

【0060】

次いで、乾燥装置28によって、洗浄工程終了後のA液の層36aを乾燥する(乾燥工程)。具体的には、図5に示すように、乾燥装置28のエアナイフ28aから基体32上に製膜したA液の層36aに対してエアを吐出する。これにより、基体32上のA液の層36aを短時間で乾燥させることができる。本実施形態に係る方法では、エアナイフ28aのスリット幅は80mmであり、スリットの設置角度は基体32に対して30°であり、スリットの設置高さは基体32に対して10mmである。

【0061】

次いで、上述した製膜工程から乾燥工程までの一連の工程と同様の手順をB液について行う。これにより、A液の層36aの表面にB液の層36bが積層して形成される。さらに、このようにA液についての一連の工程とB液についての一連の工程をそれぞれ1サイクルずつ行うことを1回として、これをn回半(nは自然数)繰り返す。本実施形態に係る方法では、これを10回半繰り返す。即ち、A液についての一連の工程を11回、B液についての一連の工程を10回交互に繰り返し、11層のA液の層36aと10層のB液の層36bを形成する。これにより、基体32上にA液の層36aとB液の層36bとが交互に積層されたナノシート36を製膜することができる(交互積層法)。なお、製膜工程から乾燥工程までの一連の工程を行う処理時間は一定とすることが好ましい。処理時間を一定とすることで、形成された層の物理化学的変化や洗浄後の純水の残存状態を一定に保つことができ、ナノシート36の膜厚の均一性を一層高めることができる。

【0062】

交互積層法によって基体32上にA液の層36aとB液の層36bとから成るナノシート36を製膜すると、次に、製膜したナノシート36の表面に支持膜としてのPVA膜を製膜する。具体的には、支持膜製膜装置24の支持膜用スプレーガン24aを基体32(ステージ30)に対して相対移動させながらナノシート36の表面にPVAを噴霧することでPVA膜を製膜する。このとき、支持膜用スプレーガン24aの軌道は製膜工程におけるA液用スプレーガン6a(B液用スプレーガン6b)の軌道と同一である(図3参照)。また、本実施形態に係る方法では、支持膜用スプレーガン24aと基体32との間の距離は50〜100mmとする。

【0063】

次いで、分離装置26によって、PVA膜をナノシート36と共に基体32から分離させる(分離工程)。PVA膜はナノシート36と密着しているので、PVA膜を基体から剥離させようとすることでPVA膜と共にナノシート36を基体32上から剥離させることができる。また、ナノシート36は膜厚が非常に小さいため、ナノシート36に比して大きな膜厚を有するPVA膜をナノシート36の表面に製膜することで、ナノシート36を基体32から好適に剥離させることができる。なお、PVA膜は水を含む溶剤を用いて溶解させることができ、分離工程後にPVA膜を溶解させることで、単体のナノシート36を得ることができる。

【0064】

以上のように本実施形態に係るナノシートの製造装置22及び製造方法によると、A液用スプレーガン6a及びB液用スプレーガン6bを利用して基体32上に溶液を付着させてナノシート36を製膜するため、生産性が高く、良好な膜物性を有するナノシート36を製膜することができる。そして、A液用スプレーガン6a(B液用スプレーガン6b)の基体32に対する相対移動速度とA液用スプレーガン6a(B液用スプレーガン6b)に供給されるA液(B液)の供給量とを制御することで、基体32上における単位面積当たりの溶液の付着量を制御することができる。これにより、基体32上における単位面積当たりの溶液の付着量を一定とすることができ、膜厚の均一性が高いナノシート36を得ることができる。さらに、分離工程においてナノシート36を基体32と分離させることで、フリースタンディングのナノシート36を実現することができる。

【0065】

本実施形態に係る製造装置22によって製造されたフリースタンディングのナノシート36は、膜厚の均一性が高く、良好な膜物性を有するので、密着性が高い。このため、医療や化粧品等の分野において人工皮膚として好適に利用することができる。

【0066】

また、本実施形態に係るナノシートの製造装置22及び製造方法では、基体32の大きさ及び形状を自由に変形できるので、例えば基体32を大型のものとすることで、大面積のナノシート36を製膜することもできる。

【0067】

また、本実施形態に係るナノシート36の製造方法では、乾燥工程の前に、製膜したA液の層36a及びB液の層36bの表面に純水を吹き付ける洗浄工程を行う。このため、洗浄工程によって、基体32及び基体32上に付着した過剰な高分子電解質を洗浄することができ、基体32、A液の層36a及びB液の層36bの膜厚が制御された状態に保つことができる。

【0068】

また、本実施形態に係るナノシート36の製造方法では、分離工程を、製膜工程から乾燥工程までの一連の工程を21回(A液について11回、B液について10回)繰り返した後に行い、製膜工程では、製膜工程を行う毎にカチオン性の高分子電解質を含むキトサンの溶液(A液)とアニオン性の高分子電解質を含むアルギン酸ナトリウムの溶液(B液)とを交互に噴霧する。このため、A液の層36aとB液の層36bとを交互に積層する交互積層法を用いてフリースタンディングのナノシート36を製膜することができる。また、静電気的に性質が逆の溶液を交互に積層することで、膜厚の均一性や膜の強度を高めることができる。なお、本実施形態に係る方法によれば、11層のA液の層36aと10層のB液の層36bとが交互に積層されたナノシート36の製膜を数十分で行うことができる。

【0069】

また、本実施形態に係るナノシート36の製造方法は、露出するナノシート36の表面に支持膜としてのPVA膜を製膜する支持膜製膜工程をさらに備えている。そして、分離工程では、PVA膜とPVA膜の裏面に製膜されたナノシート36とを一緒に基体32と分離させる。このため、PVA膜を利用してナノシート36を基体32から容易に分離させることができる(支持膜法)。

【0070】

また、本実施形態に係るナノシートの製造装置22及び製造方法では、乾燥装置28がA液及びB液の噴霧領域に亘るスリットが設けられたエアナイフ28aを有しており、乾燥工程では、エアナイフ28aから気体を吐出させて基体32及び基体32上のA液の層36a又はB液の層36bを乾燥させる。このため、基体32及び及び基体32上のA液の層36a又はB液の層36bの表面を短時間で効果的に乾燥して清浄にすることができ、作業時間を短縮することができる。

【0071】

<実施形態1の変形例>

続いて実施形態1の変形例について説明する。実施形態1の変形例では、ナノシートの製造装置22が、洗浄装置4の替わりに光洗浄装置5を備えている。その他の構成については実施形態1と同様である。光洗浄装置5は、エキシマランプ5aを備えており、基体32の表面を光洗浄することができる。このため、洗浄工程では、光洗浄を行うことで基体32の表面の微細な汚れを除去することができる。

【0072】

<実施形態2>

図面を参照して実施形態2を説明する。図6は、実施形態2に係るナノシートの製造方法の製造工程(1)を表す断面図を示している。図7は、実施形態2に係るナノシートの製造方法の製造工程(2)を表す断面図を示している。実施形態2のナノシートの製造装置は、実施形態1に係るナノシートの製造装置22(図1参照)の構成に加えて、図示しない載置装置をさらに備えている。載置装置は、基体132上の任意の位置にタブレット134等を載置することができる。また、実施形態2では、実施形態1の支持膜製膜装置24に替えて犠牲膜製膜装置25を備えている。犠牲膜製膜装置25は、犠牲膜用スプレーガン25aを備えており、犠牲膜用スプレーガン25aから基体132の表面にPVA等を吹き付けることで、基体132の表面に犠牲膜を製膜することができる。その他の構成及び作用については実施形態1と同様であるため、説明を省略する。

【0073】

本実施形態の製造方法では、まず、犠牲膜製膜装置25によってPVA膜140を基体132の表面に製膜する(犠牲膜製膜工程)。本実施形態の方法では、このPVA膜140を犠牲膜とする。次いで、このPVA膜140の表面に、実施形態1の方法と同様の手順により第1のナノシート138を製膜する。次いで、載置装置によって第1のナノシート138の表面に複数のタブレット134を点在させて配置する。ここでタブレット134としては、錠剤等を例示することができる。次いで、各タブレット134を覆うように第1のナノシート138の表面及び各タブレット134の表面に、実施形態1の方法と同様の手順により第2のナノシート136を製膜する(図6参照)。このとき、第2のナノシート136を製膜する表面は、タブレットによって凹凸状となっているが、スキャン装置及び制御装置によって単位面積当たりの付着量を決定することにより、第1のナノシート138の表面及び各タブレット134の表面に略均一な膜厚で第2のナノシート136を製膜することができる。なお、第1のナノシート138の表面及び各タブレット134の表面に第2のナノシート136を製膜する際に基体132を回転させてもよい。第2のナノシート136を製膜すると、次いで、水を含む溶剤を用いてPVA膜140を溶解し、第1のナノシート138を基体132から分離させる(図7参照)。

【0074】

以上の工程により、ナノシート138、136で覆われたタブレット134を得ることができる。そして、ナノシート138、136を隣接するタブレット134の間で分離することで(図7の一点鎖線Eに沿って分離することで)、タブレット134毎に分けることができる。このようにして得られたタブレット134は、例えばタブレット134が錠剤の場合、錠剤がナノシート136、138で覆われているため、人の体内における錠剤の溶解速度を調整することができる。即ち、錠剤に徐放性を与えることができる。

【0075】

また、本実施形態に係るナノシート138、136の製造方法は、製膜工程の前に、基体132の表面に犠牲膜としての可溶性のPVA膜140を製膜する犠牲膜製膜工程をさらに備えている。そして、製膜工程では、PVA膜140の表面にナノシート138、136を製膜し、分離工程では、水を含む溶剤を用いてPVA膜を溶解させることでPVA膜140の表面に製膜されたナノシート138、136を基体132と分離させる。このため、PVA膜140を利用してナノシート138、136を基体から容易に分離させることができる(犠牲膜法)。

【0076】

<実施形態3>

図面を参照して実施形態3を説明する。図8は、実施形態3に係るナノシート240の製造装置222の一部の斜視図を示している。図9は、実施形態3に係るナノシート240の製造装置によって製造されたナノシート240の斜視図を示している。実施形態3に係る製造方法では、基体232を犠牲基体とし、立体状の基体232上にナノシート240を製膜して基体232を溶解させることで、立体状のフリースタンディングのナノシート240を製造する。

【0077】

実施形態3に係るナノシート240の製造装置222は、図8に示すように、基体232が立方体状を成している。基体232の下方には軸状の回転装置238が配され、基体232は回転装置238の上端に接続されることで支持されている。回転装置238は、その軸周りに回転可能となっている(図8の矢印F参照)。基体232としては、Kbr(臭化カリウム)結晶やPBS(リン酸緩衝化生理食塩水)タブレット等、水を含む溶剤を用いて溶解可能な材料、あるいは、表面にPVAが塗工された金属、セラミックス、ガラス、プラスチック等で表面が可溶とされた材料を用いることができる。基体232の周りには、回動可能な複数の間接234aを備えたロボットアーム234が配置されている。ロボットアーム234の先端には、複合ノズル236が設けられている。基体232側に向けられた複合ノズル236の先端面には、A液用スプレーガン236aとB液用スプレーガン236bと洗浄ノズル236cとがそれぞれ配置されている。

【0078】

実施形態3に係るナノシート240の製造方法では、上記の製造装置222を利用してナノシート240を製膜する。本方法では、まず、スキャン装置によって、基体232に対して複合ノズル236をスキャンする。このとき、回転装置238によって基体232を回転させながら、ロボットアーム234を操作することで、立方体状の基体232の全面をスキャンする。次いで、スキャンした基体232の形状や表面積等に基づいて、実施形態1と同様の手順により、回転装置238と基体232との当接面を除く基体232の表面の全面にナノシート240を製膜する。このとき、複合ノズル236にはB液用スプレーガンも配置されているので、B液の層についても立方体状の基体232の表面に好適に形成することができる。ナノシート240は非常に薄いため、ナノシート240は基体232の形状に倣って製膜される。なお、本実施形態に係る方法では、基体232が立体状であるため、乾燥工程ではエアブローによって乾燥を行う。

【0079】

基体232上にナノシート240を製膜すると、次いで、基体232から回転装置238を取り外し、ナノシート240と共に基体240を純水中に浸漬させる。これにより、溶剤中で基体240が溶解する。この結果、ナノシート240を基体232と分離することができ、図9に示すような袋状のフリースタンディングのナノシート240を得ることができる。このような袋状のナノシート240は、回転装置238との当接面と重畳する部位に形成された孔240aからその内部に薬剤等を封入することができる。薬剤等を封入された袋状のナノシート240は、例えば経口薬として医療分野に利用することができる。

【0080】

各実施形態の構成と本発明の構成との対応関係を記載しておく。ナノシートが「高分子超薄膜」の一例である。A液用スプレーガンが「第1の噴霧ノズル」の一例である。また、B液用スプレーガンが「第2の噴霧ノズル」の一例である。また、A液用製膜装置及びB液用製膜装置が「製膜装置」の一例である。また、タブレットが「立体状の基体」の一例である。

【0081】

上記の各実施形態の変形例(他の実施形態)を以下に列挙する。

(1)上記の各実施形態では、乾燥工程の前に洗浄工程を行う方法を例示したが、洗浄工程を行わなくてもよい。製膜工程の後に乾燥工程を行ってもよい。例えば上記の各実施形態では、カチオン性の高分子電解質を含む溶液(A液)とアニオン性の高分子電解質を含む溶液(B液)とを交互に積層する方法を例示したが、単純に異なる材料を交互に積層する場合には、洗浄工程を行わなくてもよい。

【0082】

(2)上記の各実施形態では、A液(B液)とパターンエアと霧化エアが液用スプレーガン(B液用スプレーガン)の外部で混合されることで、霧状のA液(B液)が噴霧される方式を例示したが、スプレーガンのノズル部分がエアタービン等で回転する回転霧化方式を採用してもよい。

【0083】

(3)上記の各実施形態では、基体の表面が平板状である構成を例示したが、基体の表面が曲面であり、その曲面上にナノシートを製膜する構成であってもよい。例えば、人の臓器の形状を模倣した基体の表面にナノシートを製膜することで、臓器の形状に倣ったフリースタンディングのナノシートを均一な膜厚で製造することができ、再生医療等の分野に利用することができる。

【0084】

(4)上記の各実施形態では、洗浄工程を1つの洗浄用ノズルで行う構成を例示したが、洗浄工程を行う方法は限定されない。例えば、洗浄工程を複数の洗浄用ノズルを用いて行ってもよい。この場合、洗浄工程の作業時間を短縮することができる。

【0085】

(5)ナノシートと基体とを分離させる方法として実施形態1では支持膜法を用い、実施形態2では犠牲膜法を用いているが、いずれの方法を用いてもよい。又は、その他の方法を用いてもよい。即ち、実施形態1において支持膜製膜装置の代わりに犠牲膜製膜装置を用いて、ナノシートと基体とを犠牲膜法で分離させてもよい。又は、実施形態2において犠牲膜製膜装置の代わりに支持膜製膜装置を用いて、ナノシートと基体とを支持膜法で分離させてもよい。又は、実施形態1、2において、支持膜製膜装置及び犠牲膜製膜装置以外の装置を用いて、支持膜法及び犠牲膜法以外の方法でナノシートと基体とを分離させてもよい。

【0086】

(6)上記の実施形態1及び2では、支持膜又は犠牲膜を製膜する方法としてスプレーガンを用いて製膜する方法を例示したが、支持膜及び犠牲膜を製膜する方法は限定されない。例えばキャスト法を用いて支持膜又は犠牲膜を製膜してもよい。

【0087】

以上、本発明の各実施形態について詳細に説明したが、これらは例示に過ぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。

【0088】

また、本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時請求項記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成し得るものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【実施例】

【0089】

以下、実施例を挙げて本発明をさらに詳細に説明する。なお、本発明は以下の実施例に限定されるものではない。

本実施例では、洗浄工程を挟みながらポリカチオンの水溶液とポリアニオンの水溶液を噴霧液にて積層する交互積層法を、犠牲膜を被覆した3次元の基体に対して適応してナノシートを製膜し、犠牲膜を溶剤にて溶解させることによってナノシートを基体から剥離させ、3次元のフリースタンディングのナノシートを得ることを目的とした。

【0090】

<材料等>

キトサン水溶液(1mg/ml,1%酢酸)、アルギン酸ナトリウム水溶液(1mg/ml,純水)、酢酸セルロース(1mg/ml,アセトン)、PET製半球容器(直径20mm)、ステンレス製ボール(直径20mm)を使用した。

【0091】

<ナノシートの作製>

まず、基体としてのPET製半球容器を、裏面が上側となるように載置して(図10参照)、回転装置にて3000rpmで回転させた。そして、その状態で、犠牲膜としての酢酸セルロースをエアブラシから噴霧してPET製半球容器の裏面を被覆し、その後、乾燥させた(図11参照)。

【0092】

次に、旭サナック製噴霧ノズル(図12参照)を用いてポリカチオンの水溶液としてのキトサン水溶液を噴霧し、その後、純水を手動式スプレーガン(図13参照)から噴霧して過剰なキトサン水溶液を除去し、エアブローにて乾燥させた。

【0093】

次に、同様に旭サナック製噴霧ノズル(図12参照)を用いてポリアニオンの水溶液としてのアルギン酸ナトリウムを噴霧し、その後、純水を手動式スプレーガン(図13参照)から噴霧して過剰なアルギン酸ナトリウム水溶液を清浄除去し、エアブローにて乾燥させた。以上の操作を1工程として、15.5回繰り返し、最後はキトサン水溶液の噴霧で終了させた。これにより、PET製半球容器の裏面に交互積層法によるナノシートを作製した。

【0094】

上記操作において、各溶液の噴霧条件は表1に示すものとした。

【0095】

【表1】

【0096】

<ナノシートの剥離>

交互積層法によるナノシートが製膜されたPET製半球容器の基体をアセトン中に30分間沈めて酢酸セルロースの犠牲膜を溶解させ、ピンセットでナノシートの端部を摘まんでゆっくりとナノシートを剥離させた(図14参照)。半球状のナノシートがフリースタンディング状態でアセトン中に浮遊しているのを確認した。

【0097】

次に、ステンレス製ボールを半球状のナノシートが浮遊しているアセトン中に入れ、浮遊している半球状のナノシートを掬い取ってステンレス製ボールに密着させた(図15参照)。また、ナノシートの断片をシリコン基板上に掬い取って乾燥させ、厚さの表面ラフネスを光学顕微鏡並びにAFMにて測定した。

【0098】

<結果>

光学顕微鏡で観察した半球状のナノシート断片の写真を図16に、半球状のナノシート断片のAFMイメージを図17にそれぞれ示す。ナノシート断片の膜厚は90.02±23.68nmであり、表面ラフネスは97.27±27.56nmであった。従って、かなり表面が粗い膜であり、一部に数十μmの孔が散見されるものの、本噴霧ノズルを用いた交互積層法により、フリースタンディング状態が可能な立体的なナノシートの構築が確認できた。

【符号の説明】

【0099】

2…スキャン装置、4…洗浄装置、4a…洗浄ノズル、5…光洗浄装置、6a…A液用スプレーガン、20a…A液用製膜装置、20b…B液用製膜装置、22、222…製造装置、24…支持膜製膜装置、24a…支持膜用スプレーガン、25…犠牲膜製膜装置、25a…犠牲膜用スプレーガン、26…分離装置、28…乾燥装置、28a…エアナイフ、30…ステージ、32、132、232…基体、36a…A液の層、36b…B液の層、134…タブレット、36、136、138、240…ナノシート、140…PVA膜、234…ロボットアーム、236…複合ノズル、238…回転装置

【特許請求の範囲】

【請求項1】

フリースタンディングの高分子超薄膜を製造する方法であって、

基体上に噴霧ノズルを用いて高分子を含む溶液を噴霧することで該基体上に高分子超薄膜を製膜する製膜工程と、

製膜した前記高分子超薄膜を乾燥させる乾燥工程と、

乾燥させた前記高分子超薄膜を前記基体と分離させる分離工程と、を備え、

前記製膜工程では、前記噴霧ノズルと前記基体とを相対的に移動させると共に、前記相対移動速度と前記噴霧ノズルに供給される前記溶液の供給量とを制御することで、前記基体上における単位面積当たりの前記溶液の付着量を制御することを特徴とする高分子超薄膜の製造方法。

【請求項2】

前記製膜工程では、前記基体を回転させながら、前記噴霧ノズルと前記基体とを相対的に移動させることを特徴とする請求項1に記載の高分子超薄膜の製造方法。

【請求項3】

前記乾燥工程の前に、製膜した前記高分子超薄膜に洗浄液を吹き付ける洗浄工程をさらに備えることを特徴とする請求項1又は請求項2に記載の高分子超薄膜の製造方法。

【請求項4】

前記分離工程は、前記製膜工程から前記乾燥工程までの一連の工程を複数回繰り返した後に行い、

前記製膜工程では、該製膜工程を行う毎に異なる前記溶液を異なる前記噴霧ノズルを用いて噴霧することを特徴とする請求項1から請求項3のいずれか1項に記載の高分子超薄膜の製造方法。

【請求項5】

前記製膜工程では、該製膜工程を行う毎にカチオン性の高分子を含む前記溶液とアニオン性の高分子を含む前記溶液とを交互に噴霧することを特徴とする請求項4に記載の高分子超薄膜の製造方法。

【請求項6】

前記製膜工程では、平板状の前記基体上に高分子超薄膜を製膜し、

前記乾燥工程の後に、前記高分子超薄膜上に立体状の基体を載置する載置工程をさらに備え、

該載置工程の後に、前記製膜工程から前記乾燥工程までの一連の工程を再度行い、

該再度の製膜工程では、前記噴霧ノズルと立体状の前記基体とを相対的に移動させ、前記相対移動速度と前記噴霧ノズルに供給される前記溶液の供給量とを制御することで、前記高分子超薄膜上及び立体状の前記基体上における単位面積当たりの前記溶液の付着量を制御しながら、前記高分子超薄膜上と立体状の前記基体上とに前記噴霧ノズルを用いて高分子を含む溶液を噴霧して立体状の前記基体を覆うように新たな高分子超薄膜を製膜して、平板状の前記基体上に製膜された前記高分子超薄膜と立体状の前記基体を覆う前記高分子超薄膜との間に立体状の前記基体を密閉し、

前記分離工程では、立体状の前記基体を覆う前記高分子超薄膜と立体状の前記基体と平板状の前記基体上に製膜された前記高分子超薄膜とを一緒に平板状の前記基体と分離させることを特徴とする請求項1から請求項5のいずれか1項に記載の高分子超薄膜の製造方法。

【請求項7】

前記再度の製膜工程では、立体状の前記基体を載置した高分子超薄膜を平板状の基体ごと回転させることを特徴とする請求項6に記載の高分子超薄膜の製造方法。

【請求項8】

前記分離工程の前に、露出する前記高分子超薄膜の表面に支持膜を製膜する支持膜製膜工程をさらに備え、

前記分離工程では、前記支持膜と該支持膜の裏面に製膜された前記高分子超薄膜とを一緒に前記基体と分離させることを特徴とする請求項1から請求項6のいずれか1項に記載の高分子超薄膜の製造方法。

【請求項9】

前記製膜工程の前に、前記基体の表面に可溶性の犠牲膜を製膜する犠牲膜製膜工程をさらに備え、

前記製膜工程では、前記犠牲膜の表面に前記高分子超薄膜を製膜し、

前記分離工程では、前記犠牲膜を溶解可能であると共に前記基体及び前記高分子超薄膜を溶解不能な溶剤を用いて前記犠牲膜のみを溶解させることで、該犠牲膜の表面に製膜された前記高分子超薄膜を前記基体と分離させることを特徴とする請求項1から請求項7のいずれか1項に記載の高分子超薄膜の製造方法。

【請求項10】

前記製膜工程では、立体状の前記基体上に高分子超薄膜を製膜し、

前記分離工程では、前記基体を溶解可能であると共に前記高分子超薄膜を溶解不能な溶剤を用いて立体状の前記基体の少なくとも一部を溶解させることで前記高分子超薄膜を立体状の前記基体と分離させることを特徴とする請求項1から請求項6のいずれか1項に記載の高分子超薄膜の製造方法。

【請求項11】

前記乾燥工程は、前記溶液の噴霧領域に亘るスリットが設けられたエアブロー又はエアナイフから気体を吐出させて行うことを特徴とする請求項1から請求項8のいずれか1項に記載の高分子超薄膜の製造方法。

【請求項12】

フリースタンディングの高分子超薄膜を製造する装置であって、

基体上に高分子を含む溶液を噴霧する噴霧ノズルを有し、該噴霧ノズルを用いて前記基体上に前記溶液を付着させることで前記基体上に高分子超薄膜を製膜する製膜装置と、

前記溶液を前記噴霧ノズルに供給する溶液供給装置と、

前記基体に対して前記噴霧ノズルをスキャンさせるスキャン装置と、

前記高分子超薄膜を乾燥する乾燥装置と、

前記高分子超薄膜を前記基体と分離させる分離装置と、を備え、

前記溶液供給装置における前記噴霧ノズルに供給する前記溶液の供給量と前記スキャン装置における前記噴霧ノズルをスキャンさせるスキャン速度とが制御可能であることを特徴とする高分子超薄膜の製造装置。

【請求項13】

前記基体上に製膜された前記高分子超薄膜に洗浄液を吹き付ける洗浄装置をさらに備えることを特徴とする請求項12に記載の高分子超薄膜の製造装置。

【請求項14】

前記乾燥装置は、前記溶液の噴霧領域に亘るスリットが設けられたエアブロー又はエアナイフを有することを特徴とする請求項12又は請求項13に記載の高分子超薄膜の製造装置。

【請求項15】

フリースタンディングの高分子超薄膜を製造する装置であって、

基体上に高分子を含む溶液を噴霧する噴霧ノズルを有し、該噴霧ノズルを用いて前記基体上に前記溶液を付着させることで前記基体上に高分子超薄膜を製膜する製膜装置と、

前記溶液を前記噴霧ノズルに供給する溶液供給装置と、

前記基体に対して前記噴霧ノズルをスキャンさせるスキャン装置と、

前記基体の表面を光洗浄可能なエキシマランプを有する光洗浄装置と、

前記高分子超薄膜を前記基体と分離させる分離装置と、を備え、

前記溶液供給装置における前記噴霧ノズルに供給する前記溶液の供給量と前記スキャン装置における前記噴霧ノズルをスキャンさせるスキャン速度とが制御可能であることを特徴とする高分子超薄膜の製造装置。

【請求項16】

前記製膜装置は、第1の製膜装置と第2の製膜装置とを有し、

前記第1の製膜装置と前記第2の製膜装置は、異なる前記溶液を噴霧する異なる前記噴霧ノズルを各々有していることを特徴とする請求項12から請求項15のいずれか1項に記載の高分子超薄膜の製造装置。

【請求項17】

前記第1の製膜装置は、カチオン性の高分子電解質を含む前記溶液を噴霧する第1の前記噴霧ノズルを有し、

前記第2の製膜装置は、アニオン性の高分子電解質を含む前記溶液を噴霧する第2の前記噴霧ノズルを有することを特徴とする請求項16に記載の高分子超薄膜の製造装置。

【請求項18】

前記高分子超薄膜上に立体状の前記基体を載置する載置装置をさらに備え、

前記製膜装置は、前記高分子超薄膜上と該高分子超薄膜に載置された立体状の前記基体上とに前記噴霧ノズルを用いて高分子を含む溶液を噴霧して立体状の前記基体を覆うように前記高分子超薄膜を製膜して、前記基体上に製膜された前記高分子超薄膜と立体状の前記基体を覆う前記高分子超薄膜との間に立体状の前記基体を密閉することが可能であり、

前記スキャン装置は、前記高分子超薄膜と該高分子超薄膜に載置された立体状の前記基体に対して前記噴霧ノズルをスキャンさせることが可能であることを特徴とする請求項12から請求項17のいずれか1項に記載の高分子超薄膜の製造装置。

【請求項19】

前記製膜装置は、ロボットアームと、該ロボットアームに取り付けられた複数の前記噴霧ノズルと、を有することを特徴とする請求項12から請求項18のいずれか1項に記載の高分子超薄膜の製造装置。

【請求項20】

前記基体を回転させる回転装置をさらに備えることを特徴とする請求項12から請求項19のいずれか1項に記載の高分子超薄膜の製造装置。

【請求項1】

フリースタンディングの高分子超薄膜を製造する方法であって、

基体上に噴霧ノズルを用いて高分子を含む溶液を噴霧することで該基体上に高分子超薄膜を製膜する製膜工程と、

製膜した前記高分子超薄膜を乾燥させる乾燥工程と、

乾燥させた前記高分子超薄膜を前記基体と分離させる分離工程と、を備え、

前記製膜工程では、前記噴霧ノズルと前記基体とを相対的に移動させると共に、前記相対移動速度と前記噴霧ノズルに供給される前記溶液の供給量とを制御することで、前記基体上における単位面積当たりの前記溶液の付着量を制御することを特徴とする高分子超薄膜の製造方法。

【請求項2】

前記製膜工程では、前記基体を回転させながら、前記噴霧ノズルと前記基体とを相対的に移動させることを特徴とする請求項1に記載の高分子超薄膜の製造方法。

【請求項3】

前記乾燥工程の前に、製膜した前記高分子超薄膜に洗浄液を吹き付ける洗浄工程をさらに備えることを特徴とする請求項1又は請求項2に記載の高分子超薄膜の製造方法。

【請求項4】

前記分離工程は、前記製膜工程から前記乾燥工程までの一連の工程を複数回繰り返した後に行い、

前記製膜工程では、該製膜工程を行う毎に異なる前記溶液を異なる前記噴霧ノズルを用いて噴霧することを特徴とする請求項1から請求項3のいずれか1項に記載の高分子超薄膜の製造方法。

【請求項5】

前記製膜工程では、該製膜工程を行う毎にカチオン性の高分子を含む前記溶液とアニオン性の高分子を含む前記溶液とを交互に噴霧することを特徴とする請求項4に記載の高分子超薄膜の製造方法。

【請求項6】

前記製膜工程では、平板状の前記基体上に高分子超薄膜を製膜し、

前記乾燥工程の後に、前記高分子超薄膜上に立体状の基体を載置する載置工程をさらに備え、

該載置工程の後に、前記製膜工程から前記乾燥工程までの一連の工程を再度行い、

該再度の製膜工程では、前記噴霧ノズルと立体状の前記基体とを相対的に移動させ、前記相対移動速度と前記噴霧ノズルに供給される前記溶液の供給量とを制御することで、前記高分子超薄膜上及び立体状の前記基体上における単位面積当たりの前記溶液の付着量を制御しながら、前記高分子超薄膜上と立体状の前記基体上とに前記噴霧ノズルを用いて高分子を含む溶液を噴霧して立体状の前記基体を覆うように新たな高分子超薄膜を製膜して、平板状の前記基体上に製膜された前記高分子超薄膜と立体状の前記基体を覆う前記高分子超薄膜との間に立体状の前記基体を密閉し、

前記分離工程では、立体状の前記基体を覆う前記高分子超薄膜と立体状の前記基体と平板状の前記基体上に製膜された前記高分子超薄膜とを一緒に平板状の前記基体と分離させることを特徴とする請求項1から請求項5のいずれか1項に記載の高分子超薄膜の製造方法。

【請求項7】

前記再度の製膜工程では、立体状の前記基体を載置した高分子超薄膜を平板状の基体ごと回転させることを特徴とする請求項6に記載の高分子超薄膜の製造方法。

【請求項8】

前記分離工程の前に、露出する前記高分子超薄膜の表面に支持膜を製膜する支持膜製膜工程をさらに備え、

前記分離工程では、前記支持膜と該支持膜の裏面に製膜された前記高分子超薄膜とを一緒に前記基体と分離させることを特徴とする請求項1から請求項6のいずれか1項に記載の高分子超薄膜の製造方法。

【請求項9】

前記製膜工程の前に、前記基体の表面に可溶性の犠牲膜を製膜する犠牲膜製膜工程をさらに備え、

前記製膜工程では、前記犠牲膜の表面に前記高分子超薄膜を製膜し、

前記分離工程では、前記犠牲膜を溶解可能であると共に前記基体及び前記高分子超薄膜を溶解不能な溶剤を用いて前記犠牲膜のみを溶解させることで、該犠牲膜の表面に製膜された前記高分子超薄膜を前記基体と分離させることを特徴とする請求項1から請求項7のいずれか1項に記載の高分子超薄膜の製造方法。

【請求項10】

前記製膜工程では、立体状の前記基体上に高分子超薄膜を製膜し、

前記分離工程では、前記基体を溶解可能であると共に前記高分子超薄膜を溶解不能な溶剤を用いて立体状の前記基体の少なくとも一部を溶解させることで前記高分子超薄膜を立体状の前記基体と分離させることを特徴とする請求項1から請求項6のいずれか1項に記載の高分子超薄膜の製造方法。

【請求項11】

前記乾燥工程は、前記溶液の噴霧領域に亘るスリットが設けられたエアブロー又はエアナイフから気体を吐出させて行うことを特徴とする請求項1から請求項8のいずれか1項に記載の高分子超薄膜の製造方法。

【請求項12】

フリースタンディングの高分子超薄膜を製造する装置であって、

基体上に高分子を含む溶液を噴霧する噴霧ノズルを有し、該噴霧ノズルを用いて前記基体上に前記溶液を付着させることで前記基体上に高分子超薄膜を製膜する製膜装置と、

前記溶液を前記噴霧ノズルに供給する溶液供給装置と、

前記基体に対して前記噴霧ノズルをスキャンさせるスキャン装置と、

前記高分子超薄膜を乾燥する乾燥装置と、

前記高分子超薄膜を前記基体と分離させる分離装置と、を備え、

前記溶液供給装置における前記噴霧ノズルに供給する前記溶液の供給量と前記スキャン装置における前記噴霧ノズルをスキャンさせるスキャン速度とが制御可能であることを特徴とする高分子超薄膜の製造装置。

【請求項13】

前記基体上に製膜された前記高分子超薄膜に洗浄液を吹き付ける洗浄装置をさらに備えることを特徴とする請求項12に記載の高分子超薄膜の製造装置。

【請求項14】

前記乾燥装置は、前記溶液の噴霧領域に亘るスリットが設けられたエアブロー又はエアナイフを有することを特徴とする請求項12又は請求項13に記載の高分子超薄膜の製造装置。

【請求項15】

フリースタンディングの高分子超薄膜を製造する装置であって、

基体上に高分子を含む溶液を噴霧する噴霧ノズルを有し、該噴霧ノズルを用いて前記基体上に前記溶液を付着させることで前記基体上に高分子超薄膜を製膜する製膜装置と、

前記溶液を前記噴霧ノズルに供給する溶液供給装置と、

前記基体に対して前記噴霧ノズルをスキャンさせるスキャン装置と、

前記基体の表面を光洗浄可能なエキシマランプを有する光洗浄装置と、

前記高分子超薄膜を前記基体と分離させる分離装置と、を備え、

前記溶液供給装置における前記噴霧ノズルに供給する前記溶液の供給量と前記スキャン装置における前記噴霧ノズルをスキャンさせるスキャン速度とが制御可能であることを特徴とする高分子超薄膜の製造装置。

【請求項16】

前記製膜装置は、第1の製膜装置と第2の製膜装置とを有し、

前記第1の製膜装置と前記第2の製膜装置は、異なる前記溶液を噴霧する異なる前記噴霧ノズルを各々有していることを特徴とする請求項12から請求項15のいずれか1項に記載の高分子超薄膜の製造装置。

【請求項17】

前記第1の製膜装置は、カチオン性の高分子電解質を含む前記溶液を噴霧する第1の前記噴霧ノズルを有し、

前記第2の製膜装置は、アニオン性の高分子電解質を含む前記溶液を噴霧する第2の前記噴霧ノズルを有することを特徴とする請求項16に記載の高分子超薄膜の製造装置。

【請求項18】

前記高分子超薄膜上に立体状の前記基体を載置する載置装置をさらに備え、

前記製膜装置は、前記高分子超薄膜上と該高分子超薄膜に載置された立体状の前記基体上とに前記噴霧ノズルを用いて高分子を含む溶液を噴霧して立体状の前記基体を覆うように前記高分子超薄膜を製膜して、前記基体上に製膜された前記高分子超薄膜と立体状の前記基体を覆う前記高分子超薄膜との間に立体状の前記基体を密閉することが可能であり、

前記スキャン装置は、前記高分子超薄膜と該高分子超薄膜に載置された立体状の前記基体に対して前記噴霧ノズルをスキャンさせることが可能であることを特徴とする請求項12から請求項17のいずれか1項に記載の高分子超薄膜の製造装置。

【請求項19】

前記製膜装置は、ロボットアームと、該ロボットアームに取り付けられた複数の前記噴霧ノズルと、を有することを特徴とする請求項12から請求項18のいずれか1項に記載の高分子超薄膜の製造装置。

【請求項20】

前記基体を回転させる回転装置をさらに備えることを特徴とする請求項12から請求項19のいずれか1項に記載の高分子超薄膜の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−236125(P2012−236125A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−105544(P2011−105544)

【出願日】平成23年5月10日(2011.5.10)

【出願人】(000117009)旭サナック株式会社 (194)

【出願人】(899000068)学校法人早稲田大学 (602)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月10日(2011.5.10)

【出願人】(000117009)旭サナック株式会社 (194)

【出願人】(899000068)学校法人早稲田大学 (602)

【Fターム(参考)】

[ Back to top ]