高分子電解質膜の検査方法

【課題】化学劣化に対する耐性が高く、高耐久性を有する高分子電解質膜を選出することが可能な高分子電解質膜の検査方法を提供する。

【解決手段】初期状態の高分子電解質膜の降伏応力を測定する初期降伏応力測定工程と、下記条件にて該高分子電解質膜のフェントン試験を実施するフェントン試験工程と、該フェントン試験後の該高分子電解質膜の降伏応力を測定するフェントン試験後降伏応力測定工程と、前記高分子電解質膜の前記初期状態の降伏応力と前記フェントン試験後の降伏応力とを比較する降伏応力比較工程とを備え、前記降伏応力比較工程において、前記フェントン試験後の降伏応力が前記初期状態の降伏応力以下である前記高分子電解質膜を良品と判断する高分子電解質膜の検査方法。<フェントン試験条件>(1)鉄イオン(Fe2+)濃度:4ppm以上、(2)過酸化水素濃度:3wt%以上、(3)加熱温度:80℃以上、(4)加熱時間:120分以上

【解決手段】初期状態の高分子電解質膜の降伏応力を測定する初期降伏応力測定工程と、下記条件にて該高分子電解質膜のフェントン試験を実施するフェントン試験工程と、該フェントン試験後の該高分子電解質膜の降伏応力を測定するフェントン試験後降伏応力測定工程と、前記高分子電解質膜の前記初期状態の降伏応力と前記フェントン試験後の降伏応力とを比較する降伏応力比較工程とを備え、前記降伏応力比較工程において、前記フェントン試験後の降伏応力が前記初期状態の降伏応力以下である前記高分子電解質膜を良品と判断する高分子電解質膜の検査方法。<フェントン試験条件>(1)鉄イオン(Fe2+)濃度:4ppm以上、(2)過酸化水素濃度:3wt%以上、(3)加熱温度:80℃以上、(4)加熱時間:120分以上

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高分子電解質膜の検査方法に関する。

【背景技術】

【0002】

燃料電池は、電気的に接続された2つの電極に燃料と酸化剤を供給し、電気化学的に燃料の酸化を起こさせることで、化学エネルギーを直接電気エネルギーに変換する。火力発電とは異なり、燃料電池はカルノーサイクルの制約を受けないので、高いエネルギー変換効率を示す。燃料電池は、通常、電解質膜を一対の電極で挟持した膜・電極接合体を基本構造とする単セルを複数積層して構成されている。中でも、電解質膜として固体高分子電解質膜を用いた固体高分子電解質型燃料電池は、小型化が容易であること、低い温度で作動すること、などの利点があることから、特に携帯用、移動体用電源として注目されている。

【0003】

固体高分子電解質型燃料電池において、アノード(燃料極)では(1)式の反応が進行する。

H2 → 2H+ + 2e− ・・・(1)

(1)式で生じる電子は、外部回路を経由し、外部の負荷で仕事をした後、カソード(酸化剤極)に到達する。そして、(1)式で生じたプロトンは、水と水和した状態で、電気浸透により固体高分子電解質膜内をアノード側からカソード側に移動する。

一方、カソードでは(2)式の反応が進行する。

4H+ + O2 + 4e− → 2H2O ・・・(2)

【0004】

上述したように、アノードで生成したプロトンが固体高分子電解質膜内を通ってカソードへ移動する際には、いくつかの水分子を同伴するため、固体高分子電解質膜は高い湿潤状態を保持する必要がある。そのため、反応ガス(燃料ガス、酸化剤ガス)に水分を含ませることによって、膜・電極接合体を加湿する場合がある。

燃料電池内における固体高分子電解質膜の湿潤状態は、燃料電池の運転状態や運転条件等によって異なる。例えば、燃料電池が作動中か非作動中かによって、また、燃料電池作動環境下においては、電流密度や電池温度、反応ガスの加湿温度等によっても高分子電解質膜の湿潤状態が異なってくる。高分子電解質膜は、湿潤状態の変動(湿潤・乾燥)に伴って膨張(湿潤時)・収縮(乾燥時)し、膨張と収縮の繰り返しによって、亀裂が生じるなど、損傷を受けやすい。

【0005】

そこで、湿潤状態の変動に伴う寸法変化による高分子電解質膜の損傷を抑制すべく、様々な技術が提案されている。例えば、特許文献1には、膜厚10〜100μmの電解質膜の引っ張り試験による降伏点までの歪みが15%以上である電解質膜が記載されている。

【0006】

【特許文献1】特開2005−302592号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

固体高分子電解質型燃料電池では、上記(1)式及び(2)式の主反応以外にも副反応が起こり、過酸化水素が生成する。生成した過酸化水素は、ヒドロキシラジカル(・OH)や過酸化物ラジカル(・OOH)等の酸化力の強いラジカルを発生させる。これらのラジカルは、高分子電解質膜へと移動すると、高分子電解質膜の電解質樹脂から水素やフッ素等を引き抜いたり、高分子鎖を切断することにより、高分子電解質膜の化学劣化を引起こす。このようなラジカルによる攻撃は、高分子電解質膜の化学劣化の主な原因の一つである。

【0008】

高分子電解質膜の物性は、化学劣化により変化する。一般的に、化学劣化が進行すると、高分子電解質膜の高分子鎖が切断され、高分子電解質膜の延性が低下する。また、化学劣化がさらに進行すると、切断された分子鎖同士が凝集することによって、高分子電解質膜が硬化し、降伏応力が上昇する。このように化学劣化した高分子電解質膜は、脆性破壊しやすい状態である。従って、燃料電池の使用に伴い化学劣化が進行した状態の高分子電解質膜は、燃料電池内に固定された状態で膨張や収縮を引き起こすことによって、致命的な損傷を受けることになる。長期間の燃料電池使用に耐えうる耐久性に優れた高分子電解質膜を得るためには、化学劣化に対する耐性も考慮する必要がある。

【0009】

しかしながら、特許文献1では、高分子電解質膜の化学劣化については考慮されていない。そのため、初期状態における降伏点までの歪みが15%以上の高分子電解質膜であっても、化学劣化が進行し分子量が低下した状態では、破断等が発生するおそれがある。

また、高耐久性の高分子電解質膜が求められているものの、高分子電解質膜の耐久性を規定する指標が見出されていないのが現状である。

【0010】

本発明は上記実情を鑑みて成し遂げられたものであり、化学劣化に対する耐性が高く、高耐久性を有する高分子電解質膜を選出することが可能な高分子電解質膜の検査方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の高分子電解質膜の検査方法は、初期状態の高分子電解質膜の降伏応力を測定する初期降伏応力測定工程と、下記条件にて該高分子電解質膜のフェントン試験を実施するフェントン試験工程と、該フェントン試験後の該高分子電解質膜の降伏応力を測定するフェントン試験後降伏応力測定工程と、前記高分子電解質膜の前記初期状態の降伏応力と前記フェントン試験後の降伏応力とを比較する降伏応力比較工程とを備え、前記降伏応力比較工程において、前記フェントン試験後の降伏応力が前記初期状態の降伏応力以下である前記高分子電解質膜を良品と判断することを特徴とするものである。

【0012】

<フェントン試験条件>

(1)鉄イオン(Fe2+)濃度:4ppm以上

(2)過酸化水素濃度:3wt%以上

(3)加熱温度:80℃以上

(4)加熱時間:120分以上

【0013】

本発明の検査方法によれば、フェントン試験前の初期状態における降伏応力よりも、フェントン試験後の降伏応力が小さいかどうかを調べることによって、化学劣化に対する耐性に優れた高分子電解質膜か否かを判断することができるため、高耐久性の高分子電解質膜を簡便に選別することが可能である。

【0014】

初期状態の降伏応力FBと、上記条件にて実施したフェントン試験後の降伏応力FAとが、FB≧FAで表される関係である高分子電解質膜は、化学劣化に対する耐性が高く、耐久性に優れている。ゆえに、このような高分子電解質膜を備える燃料電池は長期間にわたって安定した発電性能を示す。

【発明の効果】

【0015】

本発明によれば、化学劣化に対する耐性が高く、高耐久性を有する高分子電解質膜を選び出すことができ、長期間にわたって安定した発電性能を発現する高分子電解質型燃料電池の実現が可能である。

【発明を実施するための最良の形態】

【0016】

本発明の高分子電解質膜の検査方法は、初期状態の高分子電解質膜の降伏応力を測定する初期降伏応力測定工程と、下記条件にて該高分子電解質膜のフェントン試験を実施するフェントン試験工程と、該フェントン試験後の該高分子電解質膜の降伏応力を測定するフェントン試験後降伏応力測定工程と、前記高分子電解質膜の前記初期状態の降伏応力と前記フェントン試験後の降伏応力とを比較する降伏応力比較工程とを備え、前記降伏応力比較工程において、前記フェントン試験後の降伏応力が前記初期状態の降伏応力以下である前記高分子電解質膜を良品と判断することを特徴とするものである。

【0017】

<フェントン試験条件>

(1)鉄イオン(Fe2+)濃度:4ppm以上

(2)過酸化水素濃度:3wt%以上

(3)加熱温度:80℃以上

(4)加熱時間:120分以上

【0018】

燃料電池の作動に伴って、高分子電解質膜(以下、単に電解質膜ということがある)には化学的な劣化が進行する。上述したように、膜・電極接合体内に生じた過酸化水素から生成するヒドロキシラジカル(・OH)や過酸化物ラジカル(・OOH)等のラジカルによる攻撃は、電解質膜の化学劣化の主要な原因の一つである。上記のような酸化力の非常に強いラジカルによる攻撃によって、高分子電解質の高分子鎖が切断されると、高分子電解質膜は延性が低下し、小さな歪みで破壊するようになる(図2劣化膜1参照)。そして、さらに化学劣化が進行して高分子鎖が切断されると、延性の低下に加え、切断された分子鎖のパッキング性が高くなることによって、高分子電解質膜の降伏応力が上昇する(図2劣化膜2参照。約48MPa→約53MPa)。

【0019】

図2の劣化膜1のように、初期品と比較して、降伏応力の上昇が生じていない劣化状態では、燃料電池内で固定された状態において、乾燥や湿潤に伴う寸法変化が生じたとしても、破断等の損傷は生じにくい。一方、劣化膜2のように延性の低下と共に降伏応力が上昇している劣化状態では、乾燥や湿潤に伴う寸法変化に耐えることができず、脆性破壊に至りやすい。

【0020】

本発明者らは、このように降伏応力が初期状態より上昇し、硬化した高分子電解質膜が、非常に損傷しやすく、脆性破壊しやすいことに注目し、化学劣化を引き起こす環境下に晒された前後の降伏応力の大小関係を調べることで、耐久性に優れた高分子電解質膜を選別可能であることを発見した。そして、フェントン試験後の降伏応力が、フェントン試験前の初期状態の降伏応力以下である高分子電解質膜は、耐久性に優れていることを見出した。

【0021】

フェントン試験は、過酸化水素及び鉄イオン(Fe2+)を含む溶液中に電解質膜を浸し、フェントン反応(H2O2 + Fe2+ → Fe3+ + OH- + ・OH)により生成する強力な酸化剤であるヒドロキシラジカル(・OH)によって、電解質膜をラジカル酸化、分解させるものである。

フェントン反応により生成したヒドロキシラジカルは、直接、電解質膜を攻撃し、酸化させて分解、劣化させる。また、ヒドロキシラジカルは、過酸化水素と反応して過酸化物ラジカル(・OOH)を生成させる。過酸化物ラジカルもまた、電解質膜を攻撃して酸化し、分解、劣化させる。

フェントン試験を行った電解質膜は、高分子電解質膜の化学劣化を引き起こす環境下に晒された電解質膜とみなすことができる。

【0022】

このような電解質膜の化学劣化を引き起こすフェントン試験後における降伏応力が、フェントン試験前の降伏応力以下であるということは、フェントン試験による高分子電解質膜の高分子鎖の分解が進行しにくく、化学劣化に対する耐久性が高いことを示している。すなわち、電解質膜の化学劣化を進行させるような環境下、例えば、燃料電池内でも、破断等の損傷を受けることがなく、長期間にわたる使用が可能であることを示す。

【0023】

以下、本発明の高分子電解質膜の検査方法の各工程について説明する。

初期降伏応力測定工程では、検査対象である高分子電解質膜の初期状態における降伏応力を測定する。ここで、初期状態の高分子電解質膜とは、フェントン試験前の未使用状態のものであり、化学劣化を生じさせない環境下で管理されたものである。

【0024】

高分子電解質膜の降伏応力は、JIS K−7127(試験片タイプ5)に準じた引っ張り試験にて測定することができる。具体的な試験条件は、引っ張り速度10mm/min、23℃、50%RHであり、得られたS−S曲線から降伏応力を読み取る。

【0025】

フェントン試験工程では、検査対象である高分子電解質膜に対して、(1)鉄イオン(Fe2+)濃度:4ppm以上、(2)過酸化水素濃度:3wt%以上、(3)加熱温度:80℃以上、(4)加熱時間:120分以上の条件にて、フェントン試験を行う。すなわち、鉄イオンを4ppm以上、過酸化水素を3wt%以上含有する80℃以上の溶液中に、検査対象である高分子電解質膜を2時間以上含浸させる。

【0026】

上記(1)〜(4)の条件を一つでも満たさない条件下でフェントン試験を実施した場合、耐久性に優れた高分子電解質膜を選別することができないおそれがある。そのため、本発明では、鉄イオン濃度:4ppm、過酸化水素濃度:3wt%、加熱温度:80℃、加熱時間:120分という条件を最低条件とし、この最低条件以上に高分子電解質膜が化学劣化しやすい条件下でフェントン試験を行う。つまり、上記最低条件か、或いは、上記最低条件を満たした上で、以下の(1’)〜(4’)の少なくとも1つを満たす条件(以下、過酷条件という)でフェントン試験を行う。(1’)鉄イオン濃度:4ppmより高い、(2’)過酸化水素濃度:3wt%より高い、(3’)加熱温度:80℃より高い、(4’)加熱時間:2時間より長い。

【0027】

フェントン試験の上記4条件(鉄イオン濃度、過酸化水素濃度、加熱温度、加熱時間)それぞれの上限に特に限定はないが、検査の効率化や高分子膜に要求される性能、耐久性の観点から、通常、鉄イオン濃度は10ppm以下、特に5ppm以下でよく、過酸化水素濃度は30wt%以下、特に10wt%以下でよく、加熱温度は100℃以下、特に90℃以下でよく、加熱時間は360分以下、特に240分以下でよい。

【0028】

フェントン試験工程後のフェントン試験後降伏応力測定工程においては、検査対象である高分子電解質膜のフェントン試験後の降伏応力を測定する。フェントン試験後の高分子電解質膜の降伏応力は、初期降伏応力測定工程と同様にして測定することができる。

【0029】

降伏応力比較工程では、上記初期降伏応力測定工程において測定した初期状態の高分子電解質膜の降伏応力FBと、上記フェントン試験後降伏応力測定工程において測定したフェントン試験後の高分子電解質膜の降伏応力FAとを、比較する。そして、上述したような観点から、フェントン試験後の降伏応力FAが初期状態の降伏応力FB以下(FB≧FA)である高分子電解質膜を、耐久性に優れた良品であると判断する。

尚、フェントン試験工程における上記最低条件でのフェントン試験後の降伏応力と初期状態の降伏応力とを比較した時に、フェントン試験後の降伏応力が初期状態の降伏応力以下であれば、上記過酷条件でのフェントン試験後の降伏応力と初期状態の降伏応力とを比較したときに、フェントン試験後の降伏応力がフェントン試験前の降伏応力よりも大きくても良品と判断する。

【0030】

以上のように、高分子電解質膜の耐久性の指標として、フェントン試験前後の高分子電解質膜の降伏応力の大小関係を規定した本発明の高分子電解質膜の検査方法によれば、簡便に耐久性に優れた高分子電解質膜を選別することができる。従って、本発明の検査方法による評価結果を、新たに高分子電解質膜を選定或いは開発する際の一つの目安とすることで、耐久性に優れた電解質膜を容易に得ることが可能である。本発明の検査方法は、特に、固体高分子型燃料電池の高分子電解質膜の検査方法として好適である。

そして、本発明の検査方法により選別される高分子電解質膜、すなわち、初期状態の降伏応力FBと、上記条件にて実施したフェントン試験後の降伏応力FAとが、FB≧FAで表される関係である高分子電解質膜は、化学劣化に対する耐性が高く、耐久性に優れるものであり、長期間にわたって安定した発電性能を発現する燃料電池を実現することができる。

【0031】

高分子電解質膜を備える燃料電池の構成としては、例えば、高分子電解質膜の一面側に燃料極(アノード)、及び酸化剤極(カソード)が設けられた膜・電極接合体を有し、該膜・電極接合体を二つのセパレータで狭持した単セルを備えた構成が挙げられる。燃料極及び酸化剤極としては、電解質膜側から順に触媒層、拡散層が積層した構成を有する形態や、触媒層のみからなる形態等がある。

【0032】

各触媒層には、各電極における電極反応に対して触媒活性を有する電極触媒が少なくとも備えられる。電極触媒としては、燃料極の燃料の酸化反応又は酸化剤極の酸化剤の還元反応に対して触媒活性を有しているものであれば、特に限定されず、例えば、白金、又はルテニウム、鉄、ニッケル、マンガン等の金属と白金との合金などを用いることができる。電極触媒は、通常、カーボンブラック等の炭素粒子や炭素繊維のような導電性炭素材料、金属粒子や金属繊維等の金属材料からなる導電性粒子に担持された状態で触媒層に含有される。

ガス拡散層としては、カーボンペーパー等の導電性炭素質や、金属からなる導電性多孔体が用いられる。導電性多孔体は適宜、撥水加工や機能層を設けることもできる。

【実施例】

【0033】

[参考例]

<合成例1:高分子電解質Aの製造>

2,5−ジクロロベンゼンスルホン酸ナトリウムと末端クロロ型であるポリエーテルスルホン(住友化学製スミカエクセルPES5200P)を2,2’−ビピリジル存在下、ビス(1,5−シクロオクタジエン)ニッケル(0)を用いて反応を行い、下記ポリアリーレン系ブロック共重合体を得た。

【0034】

【化1】

【0035】

得られたポリマーのイオン交換容量は、1.8meq/gであった。以下、この得られた高分子電解質を、高分子電解質Aとする。

尚、イオン交換容量の測定は以下のようにして行った。すなわち、高分子電解質を0.1Nの水酸化ナトリウム水溶液に2時間浸漬し、残った水酸化ナトリウムを0.1Nの塩酸水溶液で滴定することで測定した。

【0036】

<合成例2:高分子電解質Bの製造>

まず、4,4’−ジフルオロジフェニルスルホン−3,3’−ジスルホン酸ジカリウムと、2,5−ジヒドロキシベンゼンスルホン酸カリウムとを炭酸カリウム存在下、ジメチルスルホキシド(DMSO)中で反応させて得られた親水性オリゴマー溶液を調製した。一方、4,4’−ジフルオロジフェニルスルホンと2,6−ジヒドロキシナフタレンを炭酸カリウム存在下、DMSOとN−メチル−2−ピロリドン(NMP)の混合溶媒中で反応させて得られた疎水性オリゴマー溶液を調製した。得られた親水性オリゴマーと疎水性オリゴマーとを混合して反応させ、下記のブロック共重合体を得た。

【0037】

【化2】

【0038】

得られたポリマーのイオン交換容量は、1.9meq/gであった。以下、この得られた高分子電解質を、高分子電解質Bとする。

【0039】

<合成例3:ホスホン酸基を有する高分子化合物の製造>

特開平10−28209号公報に記載の方法に準拠し、溶媒としてのジフェニルスルホン、炭酸カリウムの存在下、4,4’−ジヒドロキシジフェニルスルホンと4,4’−ジヒドロキシビフェニルと4,4’−ジクロロジフェニルスルホンを7:3:10のモル比にて反応させることにより、下記のランダム共重合体を合成した。

【0040】

【化3】

【0041】

次いで、特開2003−282096号公報に記載の方法に準拠し、この共重合体をブロモ化、ホスホン酸エステル化、加水分解することにより、4,4’−ビフェノール由来のユニット1つに対してBrが約0.05個、ホスホン酸基が約1.7個置換された下記ホスホン酸基含有ポリマーを得た。以下、この得られた高分子化合物を、高分子化合物P1とする。

【0042】

【化4】

【0043】

<高分子電解質膜Aの作製>

合成例1で得られた高分子電解質AをDMSOに溶解させ、高分子電解質Aの濃度が13.5重量%となる溶液を調製した。さらに、該溶液に合成例3で得られた高分子化合物P1を、高分子電解質Aに対する高分子化合物P1の割合が11重量%となるように加えて溶解し、塗布溶液を調製した。得られた塗布溶液をPETフィルム上にダイキャスト法にて塗工し、溶媒を乾燥することで膜を作製した。得られた膜を2Nの塩酸水溶液で酸処理及び水洗を行い、乾燥して、厚さ30μmの高分子電解質膜Aを得た。

【0044】

<高分子電解質膜Bの作製>

合成例2で得られた高分子電解質BをNMPに溶解させ、高分子電解質Bの濃度が13.5重量%となる溶液を調製した。さらに、該溶液に合成例3で得られた高分子化合物P1を、高分子電解質Bに対する高分子化合物P1の割合が11重量%となるように加えて溶解し、塗布溶液を調製した。得られた塗布溶液をPETフィルム上にダイキャスト法にて塗工し、溶媒を乾燥することで膜を作製した。得られた膜を2Nの塩酸水溶液で酸処理及び水洗を行い、乾燥して、厚さ30μmの高分子電解質膜Bを得た。

【0045】

<初期状態の降伏応力の測定>

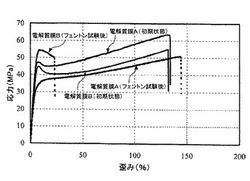

高分子電解質膜A及び高分子電解質膜Bの引っ張り試験をJIS K−7127(試験片タイプ5)に準じて、引っ張り速度10mm/min、雰囲気温度23℃、50%RHの条件下行った。結果を図1に示す[電解質膜A(初期状態)、電解質膜B(初期状態)]。

【0046】

<フェントン試験>

高分子電解質膜A(5cm×5cm)、高分子電解質膜B(5cm×5cm)、それぞれを、オートクレーブ内のH2O2濃度3wt%、Fe2+濃度4ppmの溶液(80℃)中に2時間浸漬し、フェントン試験を行った。フェントン試験後、高分子電解質膜A、Bを取り出し、1N塩酸水溶液にて洗浄、さらに超純水で洗浄した。

【0047】

<フェントン試験後の降伏応力の測定>

フェントン試験後の高分子電解質膜A及び高分子電解質膜Bについて、上記初期状態の降伏応力の測定と同様引っ張り試験を実施した。結果を図1に示す[電解質膜A(フェントン試験後)、電解質膜B(フェントン試験後)]

【0048】

図1に示すように、高分子電解質膜Bは、フェントン試験により降伏応力が上昇し、フェントン試験後の降伏応力が初期状態の降伏応力よりも大きく、フェントン試験によって化学劣化が大きく進行したことがわかる。降伏応力の上昇した高分子電解質膜Bは、延性も大きく低下しており、ほとんど延性を示さずに脆性破壊した。

【0049】

一方、高分子電解質膜Aは、フェントン試験による降伏応力の上昇がなく、フェントン試験後の降伏応力がフェントン試験前の降伏応力より小さかった。降伏応力の上昇が生じなかった高分子電解質膜Aは、延性の低下もなく、延性破壊し、高分子電解質膜Bと比較して化学劣化の度合いが著しく低いことがわかる。

【0050】

以上のように、フェントン試験前後の降伏応力を比較し、フェントン試験後の降伏応力がフェントン試験前の初期状態の降伏応力以下の電解質膜は、耐久性に優れた良品であると判断することができる。

【0051】

<起動停止試験>

(燃料電池セルの作製)

高分子電解質膜A及び高分子電解質膜Bを用い、以下のようにして燃料電池セルを作製した。

まず、市販の5重量%ナフィオン溶液(溶媒:水と低級アルコールの混合物。DuPont社製)6mLに、50重量%の白金が担持された白金担持カーボン(SA50BK、エヌ・イー・ケムキャット製)を0.83g投入し、さらにエタノールを13.2mL加えた。得られた混合物を1時間超音波処理した後、スターラーで5時間攪拌し、触媒インクを得た。

【0052】

続いて、特開2004−089976号公報に記載の方法に準拠し、膜・電極接合体を作製した。すなわち、高分子電解質膜の片面の中央部の5.2cm角の領域にスプレー法にて触媒インクを塗布した。吐出口から膜までの距離は6cm、ステージ温度は75℃に設定した。8回の重ね塗りをした後、ステージ上に15分間放置して、溶媒を除去し、触媒層を形成させた。もう一方の面にも同様に触媒インクを塗布し、触媒層を形成した。触媒層の組成と塗布した重量から、片面あたり約0.6mg/cm2の白金が配置された膜・電極接合体を得た。

【0053】

市販の標準セル(JARI:Japan Automobile Research Institude)を用いて燃料電池セルを製造した。すなわち、各高分子電解質膜A、高分子電解質膜Bを用いて得られた膜・電極接合体の両外側にカーボンクロス製ガス拡散層、さらにその外側にガス流路用の溝を切削加工したカーボン製セパレータを配し、さらにその外側に集電体及びエンドプレートを順に配置し、これらをボルトで締め付けることによって、有効膜面積25cm2の燃料電池セルを組み立てた。

【0054】

(起動停止試験)

得られた各燃料電池セルを80℃に保ちながら、アノードに加湿水素、カソードに加湿空気をそれぞれ供給した。この際、セルのガス出口における背圧がアノードは0.1MPaG、カソードは0.05MPaGとなるようにした。各原料ガスの加湿はバブラーにガスを通すことで行い、水素用バブラーの水温は45℃、空気用バブラーの水温は55℃とした。ここで、水素のガス流量は70mL/min、空気のガス流量は174mL/minとした。そして、開回路状態を3分回継続した後、0.1A/cm2を1分間保持する、という負荷変動サイクルを継続することにより、起動停止試験を行った。

【0055】

(結果)

高分子電解質膜Bを用いたセルについて、起動停止試験を225時間行ったところで試験を強制的に終了した。225時間の起動停止試験においてガスリークは見られなかった。燃料電池セルから高分子電解質膜Bを取り出し、分子量を測定したところ、起動停止試験前後における重量平均分子量の維持率(試験後の分子量/試験前の分子量×100)は52%であった。

【0056】

尚、高分子電解質膜の分子量は、ゲルパーミエーションクロマトグラフィー(GPC)により、下記条件でポリスチレン換算の重量平均分子量(Mw)を測定した。

・カラム:東ソー社製TSKgel GMHHR−M 1本

・カラム温度:40℃

・移動相溶媒:N,N−ジメチルホルムアミド(LiBrを10mmol/dm3になるように添加)

・溶媒流量:0.5mL/min

【0057】

一方、高分子電解質膜Aを用いたセルについて、起動停止試験を3000時間行ったところで試験を強制的に終了した。3000時間の起動停止試験においてガスリークは見られなかった。燃料電池セルから高分子電解質膜Aを取り出し、分子量を測定したところ、起動停止試験前後における重量平均分子量の維持率は52%であった。

【0058】

上記起動停止試験において、高分子電解質膜Aの起動時間3000時間での分子量維持率が、高分子電解質膜Bの起動時間225時間での分子量維持率と同じであったことから、高分子電解質膜Aは高分子電解質膜Bと比較して、著しく耐久性に優れていることがわかる。この結果は、本発明の評価方法による評価結果と同じであり、本発明の評価方法によって、高分子電解質膜の耐久性を評価できることを支持している。

【図面の簡単な説明】

【0059】

【図1】高分子電解質膜の引っ張り試験の結果を示す図である。

【図2】高分子電解質膜の劣化の進行に伴う降伏応力と延性の変化示す図である。

【技術分野】

【0001】

本発明は、高分子電解質膜の検査方法に関する。

【背景技術】

【0002】

燃料電池は、電気的に接続された2つの電極に燃料と酸化剤を供給し、電気化学的に燃料の酸化を起こさせることで、化学エネルギーを直接電気エネルギーに変換する。火力発電とは異なり、燃料電池はカルノーサイクルの制約を受けないので、高いエネルギー変換効率を示す。燃料電池は、通常、電解質膜を一対の電極で挟持した膜・電極接合体を基本構造とする単セルを複数積層して構成されている。中でも、電解質膜として固体高分子電解質膜を用いた固体高分子電解質型燃料電池は、小型化が容易であること、低い温度で作動すること、などの利点があることから、特に携帯用、移動体用電源として注目されている。

【0003】

固体高分子電解質型燃料電池において、アノード(燃料極)では(1)式の反応が進行する。

H2 → 2H+ + 2e− ・・・(1)

(1)式で生じる電子は、外部回路を経由し、外部の負荷で仕事をした後、カソード(酸化剤極)に到達する。そして、(1)式で生じたプロトンは、水と水和した状態で、電気浸透により固体高分子電解質膜内をアノード側からカソード側に移動する。

一方、カソードでは(2)式の反応が進行する。

4H+ + O2 + 4e− → 2H2O ・・・(2)

【0004】

上述したように、アノードで生成したプロトンが固体高分子電解質膜内を通ってカソードへ移動する際には、いくつかの水分子を同伴するため、固体高分子電解質膜は高い湿潤状態を保持する必要がある。そのため、反応ガス(燃料ガス、酸化剤ガス)に水分を含ませることによって、膜・電極接合体を加湿する場合がある。

燃料電池内における固体高分子電解質膜の湿潤状態は、燃料電池の運転状態や運転条件等によって異なる。例えば、燃料電池が作動中か非作動中かによって、また、燃料電池作動環境下においては、電流密度や電池温度、反応ガスの加湿温度等によっても高分子電解質膜の湿潤状態が異なってくる。高分子電解質膜は、湿潤状態の変動(湿潤・乾燥)に伴って膨張(湿潤時)・収縮(乾燥時)し、膨張と収縮の繰り返しによって、亀裂が生じるなど、損傷を受けやすい。

【0005】

そこで、湿潤状態の変動に伴う寸法変化による高分子電解質膜の損傷を抑制すべく、様々な技術が提案されている。例えば、特許文献1には、膜厚10〜100μmの電解質膜の引っ張り試験による降伏点までの歪みが15%以上である電解質膜が記載されている。

【0006】

【特許文献1】特開2005−302592号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

固体高分子電解質型燃料電池では、上記(1)式及び(2)式の主反応以外にも副反応が起こり、過酸化水素が生成する。生成した過酸化水素は、ヒドロキシラジカル(・OH)や過酸化物ラジカル(・OOH)等の酸化力の強いラジカルを発生させる。これらのラジカルは、高分子電解質膜へと移動すると、高分子電解質膜の電解質樹脂から水素やフッ素等を引き抜いたり、高分子鎖を切断することにより、高分子電解質膜の化学劣化を引起こす。このようなラジカルによる攻撃は、高分子電解質膜の化学劣化の主な原因の一つである。

【0008】

高分子電解質膜の物性は、化学劣化により変化する。一般的に、化学劣化が進行すると、高分子電解質膜の高分子鎖が切断され、高分子電解質膜の延性が低下する。また、化学劣化がさらに進行すると、切断された分子鎖同士が凝集することによって、高分子電解質膜が硬化し、降伏応力が上昇する。このように化学劣化した高分子電解質膜は、脆性破壊しやすい状態である。従って、燃料電池の使用に伴い化学劣化が進行した状態の高分子電解質膜は、燃料電池内に固定された状態で膨張や収縮を引き起こすことによって、致命的な損傷を受けることになる。長期間の燃料電池使用に耐えうる耐久性に優れた高分子電解質膜を得るためには、化学劣化に対する耐性も考慮する必要がある。

【0009】

しかしながら、特許文献1では、高分子電解質膜の化学劣化については考慮されていない。そのため、初期状態における降伏点までの歪みが15%以上の高分子電解質膜であっても、化学劣化が進行し分子量が低下した状態では、破断等が発生するおそれがある。

また、高耐久性の高分子電解質膜が求められているものの、高分子電解質膜の耐久性を規定する指標が見出されていないのが現状である。

【0010】

本発明は上記実情を鑑みて成し遂げられたものであり、化学劣化に対する耐性が高く、高耐久性を有する高分子電解質膜を選出することが可能な高分子電解質膜の検査方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の高分子電解質膜の検査方法は、初期状態の高分子電解質膜の降伏応力を測定する初期降伏応力測定工程と、下記条件にて該高分子電解質膜のフェントン試験を実施するフェントン試験工程と、該フェントン試験後の該高分子電解質膜の降伏応力を測定するフェントン試験後降伏応力測定工程と、前記高分子電解質膜の前記初期状態の降伏応力と前記フェントン試験後の降伏応力とを比較する降伏応力比較工程とを備え、前記降伏応力比較工程において、前記フェントン試験後の降伏応力が前記初期状態の降伏応力以下である前記高分子電解質膜を良品と判断することを特徴とするものである。

【0012】

<フェントン試験条件>

(1)鉄イオン(Fe2+)濃度:4ppm以上

(2)過酸化水素濃度:3wt%以上

(3)加熱温度:80℃以上

(4)加熱時間:120分以上

【0013】

本発明の検査方法によれば、フェントン試験前の初期状態における降伏応力よりも、フェントン試験後の降伏応力が小さいかどうかを調べることによって、化学劣化に対する耐性に優れた高分子電解質膜か否かを判断することができるため、高耐久性の高分子電解質膜を簡便に選別することが可能である。

【0014】

初期状態の降伏応力FBと、上記条件にて実施したフェントン試験後の降伏応力FAとが、FB≧FAで表される関係である高分子電解質膜は、化学劣化に対する耐性が高く、耐久性に優れている。ゆえに、このような高分子電解質膜を備える燃料電池は長期間にわたって安定した発電性能を示す。

【発明の効果】

【0015】

本発明によれば、化学劣化に対する耐性が高く、高耐久性を有する高分子電解質膜を選び出すことができ、長期間にわたって安定した発電性能を発現する高分子電解質型燃料電池の実現が可能である。

【発明を実施するための最良の形態】

【0016】

本発明の高分子電解質膜の検査方法は、初期状態の高分子電解質膜の降伏応力を測定する初期降伏応力測定工程と、下記条件にて該高分子電解質膜のフェントン試験を実施するフェントン試験工程と、該フェントン試験後の該高分子電解質膜の降伏応力を測定するフェントン試験後降伏応力測定工程と、前記高分子電解質膜の前記初期状態の降伏応力と前記フェントン試験後の降伏応力とを比較する降伏応力比較工程とを備え、前記降伏応力比較工程において、前記フェントン試験後の降伏応力が前記初期状態の降伏応力以下である前記高分子電解質膜を良品と判断することを特徴とするものである。

【0017】

<フェントン試験条件>

(1)鉄イオン(Fe2+)濃度:4ppm以上

(2)過酸化水素濃度:3wt%以上

(3)加熱温度:80℃以上

(4)加熱時間:120分以上

【0018】

燃料電池の作動に伴って、高分子電解質膜(以下、単に電解質膜ということがある)には化学的な劣化が進行する。上述したように、膜・電極接合体内に生じた過酸化水素から生成するヒドロキシラジカル(・OH)や過酸化物ラジカル(・OOH)等のラジカルによる攻撃は、電解質膜の化学劣化の主要な原因の一つである。上記のような酸化力の非常に強いラジカルによる攻撃によって、高分子電解質の高分子鎖が切断されると、高分子電解質膜は延性が低下し、小さな歪みで破壊するようになる(図2劣化膜1参照)。そして、さらに化学劣化が進行して高分子鎖が切断されると、延性の低下に加え、切断された分子鎖のパッキング性が高くなることによって、高分子電解質膜の降伏応力が上昇する(図2劣化膜2参照。約48MPa→約53MPa)。

【0019】

図2の劣化膜1のように、初期品と比較して、降伏応力の上昇が生じていない劣化状態では、燃料電池内で固定された状態において、乾燥や湿潤に伴う寸法変化が生じたとしても、破断等の損傷は生じにくい。一方、劣化膜2のように延性の低下と共に降伏応力が上昇している劣化状態では、乾燥や湿潤に伴う寸法変化に耐えることができず、脆性破壊に至りやすい。

【0020】

本発明者らは、このように降伏応力が初期状態より上昇し、硬化した高分子電解質膜が、非常に損傷しやすく、脆性破壊しやすいことに注目し、化学劣化を引き起こす環境下に晒された前後の降伏応力の大小関係を調べることで、耐久性に優れた高分子電解質膜を選別可能であることを発見した。そして、フェントン試験後の降伏応力が、フェントン試験前の初期状態の降伏応力以下である高分子電解質膜は、耐久性に優れていることを見出した。

【0021】

フェントン試験は、過酸化水素及び鉄イオン(Fe2+)を含む溶液中に電解質膜を浸し、フェントン反応(H2O2 + Fe2+ → Fe3+ + OH- + ・OH)により生成する強力な酸化剤であるヒドロキシラジカル(・OH)によって、電解質膜をラジカル酸化、分解させるものである。

フェントン反応により生成したヒドロキシラジカルは、直接、電解質膜を攻撃し、酸化させて分解、劣化させる。また、ヒドロキシラジカルは、過酸化水素と反応して過酸化物ラジカル(・OOH)を生成させる。過酸化物ラジカルもまた、電解質膜を攻撃して酸化し、分解、劣化させる。

フェントン試験を行った電解質膜は、高分子電解質膜の化学劣化を引き起こす環境下に晒された電解質膜とみなすことができる。

【0022】

このような電解質膜の化学劣化を引き起こすフェントン試験後における降伏応力が、フェントン試験前の降伏応力以下であるということは、フェントン試験による高分子電解質膜の高分子鎖の分解が進行しにくく、化学劣化に対する耐久性が高いことを示している。すなわち、電解質膜の化学劣化を進行させるような環境下、例えば、燃料電池内でも、破断等の損傷を受けることがなく、長期間にわたる使用が可能であることを示す。

【0023】

以下、本発明の高分子電解質膜の検査方法の各工程について説明する。

初期降伏応力測定工程では、検査対象である高分子電解質膜の初期状態における降伏応力を測定する。ここで、初期状態の高分子電解質膜とは、フェントン試験前の未使用状態のものであり、化学劣化を生じさせない環境下で管理されたものである。

【0024】

高分子電解質膜の降伏応力は、JIS K−7127(試験片タイプ5)に準じた引っ張り試験にて測定することができる。具体的な試験条件は、引っ張り速度10mm/min、23℃、50%RHであり、得られたS−S曲線から降伏応力を読み取る。

【0025】

フェントン試験工程では、検査対象である高分子電解質膜に対して、(1)鉄イオン(Fe2+)濃度:4ppm以上、(2)過酸化水素濃度:3wt%以上、(3)加熱温度:80℃以上、(4)加熱時間:120分以上の条件にて、フェントン試験を行う。すなわち、鉄イオンを4ppm以上、過酸化水素を3wt%以上含有する80℃以上の溶液中に、検査対象である高分子電解質膜を2時間以上含浸させる。

【0026】

上記(1)〜(4)の条件を一つでも満たさない条件下でフェントン試験を実施した場合、耐久性に優れた高分子電解質膜を選別することができないおそれがある。そのため、本発明では、鉄イオン濃度:4ppm、過酸化水素濃度:3wt%、加熱温度:80℃、加熱時間:120分という条件を最低条件とし、この最低条件以上に高分子電解質膜が化学劣化しやすい条件下でフェントン試験を行う。つまり、上記最低条件か、或いは、上記最低条件を満たした上で、以下の(1’)〜(4’)の少なくとも1つを満たす条件(以下、過酷条件という)でフェントン試験を行う。(1’)鉄イオン濃度:4ppmより高い、(2’)過酸化水素濃度:3wt%より高い、(3’)加熱温度:80℃より高い、(4’)加熱時間:2時間より長い。

【0027】

フェントン試験の上記4条件(鉄イオン濃度、過酸化水素濃度、加熱温度、加熱時間)それぞれの上限に特に限定はないが、検査の効率化や高分子膜に要求される性能、耐久性の観点から、通常、鉄イオン濃度は10ppm以下、特に5ppm以下でよく、過酸化水素濃度は30wt%以下、特に10wt%以下でよく、加熱温度は100℃以下、特に90℃以下でよく、加熱時間は360分以下、特に240分以下でよい。

【0028】

フェントン試験工程後のフェントン試験後降伏応力測定工程においては、検査対象である高分子電解質膜のフェントン試験後の降伏応力を測定する。フェントン試験後の高分子電解質膜の降伏応力は、初期降伏応力測定工程と同様にして測定することができる。

【0029】

降伏応力比較工程では、上記初期降伏応力測定工程において測定した初期状態の高分子電解質膜の降伏応力FBと、上記フェントン試験後降伏応力測定工程において測定したフェントン試験後の高分子電解質膜の降伏応力FAとを、比較する。そして、上述したような観点から、フェントン試験後の降伏応力FAが初期状態の降伏応力FB以下(FB≧FA)である高分子電解質膜を、耐久性に優れた良品であると判断する。

尚、フェントン試験工程における上記最低条件でのフェントン試験後の降伏応力と初期状態の降伏応力とを比較した時に、フェントン試験後の降伏応力が初期状態の降伏応力以下であれば、上記過酷条件でのフェントン試験後の降伏応力と初期状態の降伏応力とを比較したときに、フェントン試験後の降伏応力がフェントン試験前の降伏応力よりも大きくても良品と判断する。

【0030】

以上のように、高分子電解質膜の耐久性の指標として、フェントン試験前後の高分子電解質膜の降伏応力の大小関係を規定した本発明の高分子電解質膜の検査方法によれば、簡便に耐久性に優れた高分子電解質膜を選別することができる。従って、本発明の検査方法による評価結果を、新たに高分子電解質膜を選定或いは開発する際の一つの目安とすることで、耐久性に優れた電解質膜を容易に得ることが可能である。本発明の検査方法は、特に、固体高分子型燃料電池の高分子電解質膜の検査方法として好適である。

そして、本発明の検査方法により選別される高分子電解質膜、すなわち、初期状態の降伏応力FBと、上記条件にて実施したフェントン試験後の降伏応力FAとが、FB≧FAで表される関係である高分子電解質膜は、化学劣化に対する耐性が高く、耐久性に優れるものであり、長期間にわたって安定した発電性能を発現する燃料電池を実現することができる。

【0031】

高分子電解質膜を備える燃料電池の構成としては、例えば、高分子電解質膜の一面側に燃料極(アノード)、及び酸化剤極(カソード)が設けられた膜・電極接合体を有し、該膜・電極接合体を二つのセパレータで狭持した単セルを備えた構成が挙げられる。燃料極及び酸化剤極としては、電解質膜側から順に触媒層、拡散層が積層した構成を有する形態や、触媒層のみからなる形態等がある。

【0032】

各触媒層には、各電極における電極反応に対して触媒活性を有する電極触媒が少なくとも備えられる。電極触媒としては、燃料極の燃料の酸化反応又は酸化剤極の酸化剤の還元反応に対して触媒活性を有しているものであれば、特に限定されず、例えば、白金、又はルテニウム、鉄、ニッケル、マンガン等の金属と白金との合金などを用いることができる。電極触媒は、通常、カーボンブラック等の炭素粒子や炭素繊維のような導電性炭素材料、金属粒子や金属繊維等の金属材料からなる導電性粒子に担持された状態で触媒層に含有される。

ガス拡散層としては、カーボンペーパー等の導電性炭素質や、金属からなる導電性多孔体が用いられる。導電性多孔体は適宜、撥水加工や機能層を設けることもできる。

【実施例】

【0033】

[参考例]

<合成例1:高分子電解質Aの製造>

2,5−ジクロロベンゼンスルホン酸ナトリウムと末端クロロ型であるポリエーテルスルホン(住友化学製スミカエクセルPES5200P)を2,2’−ビピリジル存在下、ビス(1,5−シクロオクタジエン)ニッケル(0)を用いて反応を行い、下記ポリアリーレン系ブロック共重合体を得た。

【0034】

【化1】

【0035】

得られたポリマーのイオン交換容量は、1.8meq/gであった。以下、この得られた高分子電解質を、高分子電解質Aとする。

尚、イオン交換容量の測定は以下のようにして行った。すなわち、高分子電解質を0.1Nの水酸化ナトリウム水溶液に2時間浸漬し、残った水酸化ナトリウムを0.1Nの塩酸水溶液で滴定することで測定した。

【0036】

<合成例2:高分子電解質Bの製造>

まず、4,4’−ジフルオロジフェニルスルホン−3,3’−ジスルホン酸ジカリウムと、2,5−ジヒドロキシベンゼンスルホン酸カリウムとを炭酸カリウム存在下、ジメチルスルホキシド(DMSO)中で反応させて得られた親水性オリゴマー溶液を調製した。一方、4,4’−ジフルオロジフェニルスルホンと2,6−ジヒドロキシナフタレンを炭酸カリウム存在下、DMSOとN−メチル−2−ピロリドン(NMP)の混合溶媒中で反応させて得られた疎水性オリゴマー溶液を調製した。得られた親水性オリゴマーと疎水性オリゴマーとを混合して反応させ、下記のブロック共重合体を得た。

【0037】

【化2】

【0038】

得られたポリマーのイオン交換容量は、1.9meq/gであった。以下、この得られた高分子電解質を、高分子電解質Bとする。

【0039】

<合成例3:ホスホン酸基を有する高分子化合物の製造>

特開平10−28209号公報に記載の方法に準拠し、溶媒としてのジフェニルスルホン、炭酸カリウムの存在下、4,4’−ジヒドロキシジフェニルスルホンと4,4’−ジヒドロキシビフェニルと4,4’−ジクロロジフェニルスルホンを7:3:10のモル比にて反応させることにより、下記のランダム共重合体を合成した。

【0040】

【化3】

【0041】

次いで、特開2003−282096号公報に記載の方法に準拠し、この共重合体をブロモ化、ホスホン酸エステル化、加水分解することにより、4,4’−ビフェノール由来のユニット1つに対してBrが約0.05個、ホスホン酸基が約1.7個置換された下記ホスホン酸基含有ポリマーを得た。以下、この得られた高分子化合物を、高分子化合物P1とする。

【0042】

【化4】

【0043】

<高分子電解質膜Aの作製>

合成例1で得られた高分子電解質AをDMSOに溶解させ、高分子電解質Aの濃度が13.5重量%となる溶液を調製した。さらに、該溶液に合成例3で得られた高分子化合物P1を、高分子電解質Aに対する高分子化合物P1の割合が11重量%となるように加えて溶解し、塗布溶液を調製した。得られた塗布溶液をPETフィルム上にダイキャスト法にて塗工し、溶媒を乾燥することで膜を作製した。得られた膜を2Nの塩酸水溶液で酸処理及び水洗を行い、乾燥して、厚さ30μmの高分子電解質膜Aを得た。

【0044】

<高分子電解質膜Bの作製>

合成例2で得られた高分子電解質BをNMPに溶解させ、高分子電解質Bの濃度が13.5重量%となる溶液を調製した。さらに、該溶液に合成例3で得られた高分子化合物P1を、高分子電解質Bに対する高分子化合物P1の割合が11重量%となるように加えて溶解し、塗布溶液を調製した。得られた塗布溶液をPETフィルム上にダイキャスト法にて塗工し、溶媒を乾燥することで膜を作製した。得られた膜を2Nの塩酸水溶液で酸処理及び水洗を行い、乾燥して、厚さ30μmの高分子電解質膜Bを得た。

【0045】

<初期状態の降伏応力の測定>

高分子電解質膜A及び高分子電解質膜Bの引っ張り試験をJIS K−7127(試験片タイプ5)に準じて、引っ張り速度10mm/min、雰囲気温度23℃、50%RHの条件下行った。結果を図1に示す[電解質膜A(初期状態)、電解質膜B(初期状態)]。

【0046】

<フェントン試験>

高分子電解質膜A(5cm×5cm)、高分子電解質膜B(5cm×5cm)、それぞれを、オートクレーブ内のH2O2濃度3wt%、Fe2+濃度4ppmの溶液(80℃)中に2時間浸漬し、フェントン試験を行った。フェントン試験後、高分子電解質膜A、Bを取り出し、1N塩酸水溶液にて洗浄、さらに超純水で洗浄した。

【0047】

<フェントン試験後の降伏応力の測定>

フェントン試験後の高分子電解質膜A及び高分子電解質膜Bについて、上記初期状態の降伏応力の測定と同様引っ張り試験を実施した。結果を図1に示す[電解質膜A(フェントン試験後)、電解質膜B(フェントン試験後)]

【0048】

図1に示すように、高分子電解質膜Bは、フェントン試験により降伏応力が上昇し、フェントン試験後の降伏応力が初期状態の降伏応力よりも大きく、フェントン試験によって化学劣化が大きく進行したことがわかる。降伏応力の上昇した高分子電解質膜Bは、延性も大きく低下しており、ほとんど延性を示さずに脆性破壊した。

【0049】

一方、高分子電解質膜Aは、フェントン試験による降伏応力の上昇がなく、フェントン試験後の降伏応力がフェントン試験前の降伏応力より小さかった。降伏応力の上昇が生じなかった高分子電解質膜Aは、延性の低下もなく、延性破壊し、高分子電解質膜Bと比較して化学劣化の度合いが著しく低いことがわかる。

【0050】

以上のように、フェントン試験前後の降伏応力を比較し、フェントン試験後の降伏応力がフェントン試験前の初期状態の降伏応力以下の電解質膜は、耐久性に優れた良品であると判断することができる。

【0051】

<起動停止試験>

(燃料電池セルの作製)

高分子電解質膜A及び高分子電解質膜Bを用い、以下のようにして燃料電池セルを作製した。

まず、市販の5重量%ナフィオン溶液(溶媒:水と低級アルコールの混合物。DuPont社製)6mLに、50重量%の白金が担持された白金担持カーボン(SA50BK、エヌ・イー・ケムキャット製)を0.83g投入し、さらにエタノールを13.2mL加えた。得られた混合物を1時間超音波処理した後、スターラーで5時間攪拌し、触媒インクを得た。

【0052】

続いて、特開2004−089976号公報に記載の方法に準拠し、膜・電極接合体を作製した。すなわち、高分子電解質膜の片面の中央部の5.2cm角の領域にスプレー法にて触媒インクを塗布した。吐出口から膜までの距離は6cm、ステージ温度は75℃に設定した。8回の重ね塗りをした後、ステージ上に15分間放置して、溶媒を除去し、触媒層を形成させた。もう一方の面にも同様に触媒インクを塗布し、触媒層を形成した。触媒層の組成と塗布した重量から、片面あたり約0.6mg/cm2の白金が配置された膜・電極接合体を得た。

【0053】

市販の標準セル(JARI:Japan Automobile Research Institude)を用いて燃料電池セルを製造した。すなわち、各高分子電解質膜A、高分子電解質膜Bを用いて得られた膜・電極接合体の両外側にカーボンクロス製ガス拡散層、さらにその外側にガス流路用の溝を切削加工したカーボン製セパレータを配し、さらにその外側に集電体及びエンドプレートを順に配置し、これらをボルトで締め付けることによって、有効膜面積25cm2の燃料電池セルを組み立てた。

【0054】

(起動停止試験)

得られた各燃料電池セルを80℃に保ちながら、アノードに加湿水素、カソードに加湿空気をそれぞれ供給した。この際、セルのガス出口における背圧がアノードは0.1MPaG、カソードは0.05MPaGとなるようにした。各原料ガスの加湿はバブラーにガスを通すことで行い、水素用バブラーの水温は45℃、空気用バブラーの水温は55℃とした。ここで、水素のガス流量は70mL/min、空気のガス流量は174mL/minとした。そして、開回路状態を3分回継続した後、0.1A/cm2を1分間保持する、という負荷変動サイクルを継続することにより、起動停止試験を行った。

【0055】

(結果)

高分子電解質膜Bを用いたセルについて、起動停止試験を225時間行ったところで試験を強制的に終了した。225時間の起動停止試験においてガスリークは見られなかった。燃料電池セルから高分子電解質膜Bを取り出し、分子量を測定したところ、起動停止試験前後における重量平均分子量の維持率(試験後の分子量/試験前の分子量×100)は52%であった。

【0056】

尚、高分子電解質膜の分子量は、ゲルパーミエーションクロマトグラフィー(GPC)により、下記条件でポリスチレン換算の重量平均分子量(Mw)を測定した。

・カラム:東ソー社製TSKgel GMHHR−M 1本

・カラム温度:40℃

・移動相溶媒:N,N−ジメチルホルムアミド(LiBrを10mmol/dm3になるように添加)

・溶媒流量:0.5mL/min

【0057】

一方、高分子電解質膜Aを用いたセルについて、起動停止試験を3000時間行ったところで試験を強制的に終了した。3000時間の起動停止試験においてガスリークは見られなかった。燃料電池セルから高分子電解質膜Aを取り出し、分子量を測定したところ、起動停止試験前後における重量平均分子量の維持率は52%であった。

【0058】

上記起動停止試験において、高分子電解質膜Aの起動時間3000時間での分子量維持率が、高分子電解質膜Bの起動時間225時間での分子量維持率と同じであったことから、高分子電解質膜Aは高分子電解質膜Bと比較して、著しく耐久性に優れていることがわかる。この結果は、本発明の評価方法による評価結果と同じであり、本発明の評価方法によって、高分子電解質膜の耐久性を評価できることを支持している。

【図面の簡単な説明】

【0059】

【図1】高分子電解質膜の引っ張り試験の結果を示す図である。

【図2】高分子電解質膜の劣化の進行に伴う降伏応力と延性の変化示す図である。

【特許請求の範囲】

【請求項1】

初期状態の高分子電解質膜の降伏応力を測定する初期降伏応力測定工程と、

下記条件にて該高分子電解質膜のフェントン試験を実施するフェントン試験工程と、

該フェントン試験後の該高分子電解質膜の降伏応力を測定するフェントン試験後降伏応力測定工程と、

前記高分子電解質膜の前記初期状態の降伏応力と前記フェントン試験後の降伏応力とを比較する降伏応力比較工程と

を備え、前記降伏応力比較工程において、前記フェントン試験後の降伏応力が前記初期状態の降伏応力以下である前記高分子電解質膜を良品と判断することを特徴とする、高分子電解質膜の検査方法。

<フェントン試験条件>

(1)鉄イオン(Fe2+)濃度:4ppm以上

(2)過酸化水素濃度:3wt%以上

(3)加熱温度:80℃以上

(4)加熱時間:120分以上

【請求項1】

初期状態の高分子電解質膜の降伏応力を測定する初期降伏応力測定工程と、

下記条件にて該高分子電解質膜のフェントン試験を実施するフェントン試験工程と、

該フェントン試験後の該高分子電解質膜の降伏応力を測定するフェントン試験後降伏応力測定工程と、

前記高分子電解質膜の前記初期状態の降伏応力と前記フェントン試験後の降伏応力とを比較する降伏応力比較工程と

を備え、前記降伏応力比較工程において、前記フェントン試験後の降伏応力が前記初期状態の降伏応力以下である前記高分子電解質膜を良品と判断することを特徴とする、高分子電解質膜の検査方法。

<フェントン試験条件>

(1)鉄イオン(Fe2+)濃度:4ppm以上

(2)過酸化水素濃度:3wt%以上

(3)加熱温度:80℃以上

(4)加熱時間:120分以上

【図1】

【図2】

【図2】

【公開番号】特開2008−180693(P2008−180693A)

【公開日】平成20年8月7日(2008.8.7)

【国際特許分類】

【出願番号】特願2007−301933(P2007−301933)

【出願日】平成19年11月21日(2007.11.21)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成20年8月7日(2008.8.7)

【国際特許分類】

【出願日】平成19年11月21日(2007.11.21)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]