高分子電解質膜の製造方法、及び固体高分子型燃料電池

【課題】耐ラジカル性に優れた高分子電解質膜を簡素化した工程で製造する方法を提供することを目的とする。また、これにより、固体高分子型燃料電池の耐久性の向上を図ることを目的とする。

【解決手段】アルカリ加水分解及び酸処理によりプロトン伝導性を発揮する高分子電解質前駆体を合成し、該高分子電解質前駆体を製膜し、該高分子電解質前駆体に対するアルカリ加水分解及び酸処理する高分子電解質膜の製造方法であって、重合性原料仕込み時から重合し合成した該高分子電解質前駆体を単離するに至る重合工程中のいずれかに耐ラジカル剤を存在させることを特徴とする。

【解決手段】アルカリ加水分解及び酸処理によりプロトン伝導性を発揮する高分子電解質前駆体を合成し、該高分子電解質前駆体を製膜し、該高分子電解質前駆体に対するアルカリ加水分解及び酸処理する高分子電解質膜の製造方法であって、重合性原料仕込み時から重合し合成した該高分子電解質前駆体を単離するに至る重合工程中のいずれかに耐ラジカル剤を存在させることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐ラジカル性に優れた高分子電解質膜を簡素化した工程で製造する方法に関する。また、製造された高分子電解質膜を有する固体高分子型燃料電池に関する。

【背景技術】

【0002】

固体高分子電解質型燃料電池は、電解質として固体高分子電解質膜を用い、この膜の両面に触媒電極層を接合した構造を有する。このような固体高分子電解質型燃料電池を構成する固体電解質膜や触媒電極層は、プロトン伝導性を有する高分子電解質材料を用いて形成されるのが一般的である。このような電解質材料としては、ナフィオン(商品名:Nafion、デュポン株式会社製)等のパーフルオロスルホン酸系樹脂が広く用いられてきた。

【0003】

しかしながら、燃料電池のカソード側で起こる水を生成する反応の際に発生するラジカル等の影響により、高分子電解質膜及び電極触媒は劣化しやすく、従来から用いられている比較的耐ラジカル性に優れるパーフルオロスルホン酸系樹脂を用いて形成された高分子電解質膜及び電極触媒でも劣化等の問題があった。特に、上記ラジカル等の影響により上記電解質膜および触媒電極層から溶出したフッ素イオンが、燃料電池のガスの配管等の他部材に対して悪影響を及ぼす可能性があるため、燃料電池としての耐久性が低下するおそれが生じた。

【0004】

そこで、高分子電解質膜の耐ラジカル性を向上させる方法として、

(1)難溶性セリウム化合物を−SO3H型電解質ポリマ分散液に分散させてキャスト製膜する方法

(2)−SO3H型電解質膜の−SO3Hの一部をセリウムカチオンで置換したものを、試薬処理にて膜内に難溶性セリウム化合物を発生させる方法

が考えられている。

【0005】

例えば、下記特許文献1には、スルホン酸基を有する高分子化合物と難溶性セリウム化合物とからなる高分子電解質膜が開示されている。そこで開示された製造方法は、スルホン酸基を有する高分子化合物からなる陽イオン交換膜を、セリウムイオンを含む溶液中に浸漬してスルホン酸基の一部をセリウムイオンによりイオン交換した後、セリウムイオンと反応することにより難溶性セリウム化合物を形成する物質を含む溶液に浸漬して、膜中に難溶性セリウム化合物を形成するものである。

【0006】

しかし、イオン交換による添加では、電解質膜表面に添加物が局在し、触媒層の定着に不利である。

【0007】

一方、電解質分散液への添加は溶液キャスト製膜に限定されるので、溶融製膜も含めた汎用性のある工程としてはふさわしくない。

【0008】

又、高分子電解質前駆体との分散混合/溶融製膜と言う方法も考えられるが、(1)乾式混合の場合、高分子電解質前駆体の粘着性が高く微細化が困難であるので均一分散が困難である

(2)湿式混合の場合、高分子電解質前駆体が微分散した分散液に添加剤を混ぜることで可能である。湿式混合に適した分散系として乳化重合ディスバージョンがあげられるが、これは水系重合を経るために、微量の−SO3Hが生成して溶融成形不良の原因となる懸念がある。また、乳化剤に起因するPFOA問題、重合前乳化や乳化剤洗浄除去などの煩雑なプロセスが必要となり課題が多い。

【0009】

更に、一般的な手法として高分子電解質前駆体を溶媒に分散させて添加物を混合することが考えられるが、高分子電解質前駆体を単離してから行うと、粉砕や溶媒分散などの余分な工程が必要となる。

【特許文献1】特開2006−107914号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上記従来技術の問題点に鑑みて発明されたものであり、耐ラジカル性に優れた高分子電解質膜を簡素化した工程で製造する方法を提供することを目的とする。また、これにより、固体高分子型燃料電池の耐久性の向上を図ることを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、特定の手段により、高分子電解質前駆体に耐ラジカル剤を添加・分散させる方法を見出し、本発明に到達した。

【0012】

即ち、第1に、本発明は、アルカリ加水分解及び酸処理によりプロトン伝導性を発揮する高分子電解質前駆体を合成し、該高分子電解質前駆体を製膜し、該高分子電解質前駆体膜に対するアルカリ加水分解及び酸処理する高分子電解質膜の製造方法の発明であって、重合性原料仕込み時から重合し合成した該高分子電解質前駆体を単離するに至る重合工程中のいずれかに耐ラジカル剤を存在させることを特徴とする。

【0013】

重合工程中のいずれかに耐ラジカル剤を存在させることによって、耐ラジカル剤の分散性が向上するとともに、高分子電解質前駆体中に耐ラジカル剤を添加・混合する工程が不要となる。

【0014】

本発明でいう『重合性原料仕込み時から重合し合成した該高分子電解質前駆体を単離するに至る重合工程中のいずれか』の中で、合成する原料仕込み時、重合反応中、及び重合反応直後が好ましく例示される。

【0015】

前記耐ラジカル剤量が、高分子電解質膜全量に対して、0.1〜20wt%であることが好ましい。耐ラジカル剤量が0.1wt%未満であると耐ラジカル性が十分に発揮されず、耐ラジカル剤の量が20wt%を越えると本来の高分子電解質膜の物性に悪影響をもたらす。

【0016】

本発明で用いられる耐ラジカル剤としては特に限定されないが、具体的には、酸化セリウム、酸化ジルコニウムから選択される1種以上が好ましく例示される。

【0017】

本発明で合成される該高分子電解質前駆体としては、後工程で加水分解されプロトン伝導性を発揮する官能基を有する公知の高分子化合物が用いられる。これらの高分子電解質前駆体の中で官能基としてSO2Fを有するフッ素系高分子化合物が好ましく例示される。該高分子電解質前駆体は、270℃、荷重2.16kgにおけるメルトフローレート(MRF)=5〜100g/10分、イオン化後EW=500〜1000g/eq、−SO2X基濃度=15〜40mol%(X:ハロゲン)であることが好ましい。

【0018】

第2に、本発明は、上記の方法で製造された高分子電解質膜を有する固体高分子型燃料電池である。

【発明の効果】

【0019】

本発明では、重合性原料仕込み時から重合し合成した該高分子電解質前駆体を単離するに至る重合工程中のいずれかに耐ラジカル剤を存在させることによって、耐ラジカル剤の分散性が向上するとともに、高分子電解質前駆体中に耐ラジカル剤を添加・混合する工程が不要となる。又、重合工程中に耐ラジカル剤を存在させて製膜するので、膜表面に耐ラジカル剤が局在せず、MEA化の段階で触媒層の定着を良好に維持することが可能である。

【発明を実施するための最良の形態】

【0020】

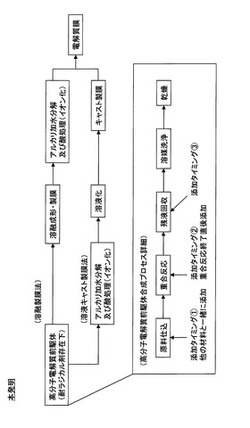

図1に、従来の電解質膜製造プロセスを示す。高分子電解質合成後に耐ラジカル剤を添加し、その後に、製膜している。

【0021】

図2に、本発明の電解質膜製造プロセスを示す。重合工程で耐ラジカル剤を添加し、その後の工程で製膜している。

【0022】

プロトン伝導性を有する高分子電解質(以下、H型高分子電解質という)とはスルホン酸基等有し、特に後工程で変性させなくてもそれ自体がプロトン伝導性を有するものであるのに対し、本発明で用いる、アルカリ加水分解及び酸処理によりプロトン伝導性を発揮する高分子電解質前駆体(以下、単に高分子電解質前駆体やF型高分子電解質という)とは、後工程で加水分解処理や酸型化処理を行うことによってスルホン酸基等のプロトン伝導性基に変性される前駆体基、例えば−SO2F基、−SO2Cl基など、を有するものである。

【0023】

本発明で合成される高分子電解質前駆体の重合方法としては、例えば非水溶媒系の溶液重合や懸濁重合が上げられる。生成ポリマー構造としては、MFR=5〜100、EW=500〜1000、−SO2F基濃度=15〜40mol%が好ましい。耐ラジカル剤としては、CeO2、ZrO2などが好ましく例示され、その粒径は10nm〜1μm程度が好ましい。耐ラジカル剤の混合比としては、0.1〜20wt%が好ましい。耐ラジカル剤を添加するタイミングとしては、(1)重合原料仕込み時、(2)重合反応終了後〜溶媒洗浄開始の間が好ましい。目的物の単離方法としては、例えば、液成分を減圧除去後、適宜別溶媒にて洗浄する方法が採用される。

【0024】

本発明では、CF2=CFOCF2CF(CF3)O(CF2CF2)SO2Fと重合生成ポリマーが共存することで分散性が良好である。特に、−SO2F濃度を18mol%以上とすることで分散性が良好となる。又、ポリマーの単離(=モノマー及び溶媒、副生成物除去)を耐ラジカル剤分散より後回しにすることで余分な工程を増やす必要がない。

【0025】

本発明では、前記高分子電解質前駆体は単膜として用いても良く、強度と耐久性の観点から、多孔性膜と高分子電解質前駆体とを複合させた複合高分子電解質膜前駆体として用いても良い。多孔性膜と高分子電解質前駆体とを複合させて複合高分子電解質膜前駆体とする方法については特に限定されず、各種公知の方法を採用することができる。この複合高分子電解質膜前駆体をアルカリ加水分解及び酸処理することで複合高分子電解質膜が得られる。

【0026】

複合高分子電解質膜を用いることにより、固体高分子電解質膜の厚さを薄くすることが可能であり、また、高分子フィルム又は高分子シート基材を電解質膜の支持体として用いるため、電解質膜の強度を補強することができるので、複合高分子電解質膜を備えた燃料電池は、高耐久性であるとともに、燃料ガスのクロスリーク量が少なく、電流−電圧特性を向上することができる。

以下、本発明の実施例を示す。

【0027】

[実施例1:重合生成物へのCe化合物添加]

(高分子電解質前駆体合成)

3LのSUS製耐圧容器内を真空置換後減圧し、ついで重合溶媒C6F14を1080g、CF2=CFOCF2CF(CF3)O(CF2CF2)SO2F液1320gを吸引した後、TFEガス140gで加圧し、さらに温度25℃に調整・攪拌した。重合開始剤((C3F7COO)2)を対SO2Fモノマー比0.03mol%投入して反応開始し、常に圧力一定(0.30MPa)となるようにTFEガスを追加供給した。テトラフルオロエチレンガス43gを追加した段階で圧力を開放し、反応を終了させた。

(生成ポリマー洗浄/Ce化合物添加)

反応終了後の容器内に酸化セリウム(粒径約1μm)1gを投入し、所定時間攪拌した。これを取り出してエバポレータで濃縮し、さらにアセトンで数回洗浄して残モノマー液をのぞいた。これを乾燥機で120℃、8時間乾燥し、目的物である高分子電解質膜前駆体を得た。得られた目的物は105g、MFR=76g/10分、EW=885であった。

(製膜/イオン化)

上記生成物をポリイミドフィルムにはさんで230℃でプレスし約100μm厚の高分子電解質膜前駆体膜を得た。

【0028】

これを□5cmにカットし、1N‐NaOH/DMSO=6:4混合液中80℃、2時間処理後、水洗して0.5N‐H2SO4中80℃、1時間処理し、さらにイオン交換水中90℃、2時間処理後120℃乾燥して高分子電解質膜とした。

(フェントン試験)

下記条件でフェントン試験を行った結果、溶出Fイオンは4.4ppmであった。

Fe2+:10ppm/H2O2:1%/100℃、8時間

【0029】

[実施例2:重合仕込み段階でのCe化合物添加]

(高分子電解質前駆体合成/Ce化合物添加)

3LのSUS製耐圧容器内に酸化セリウム(粒径約1μm)1gを入れておき、真空置換後減圧し、ついで重合溶媒C6F14を1080g、SO2Fモノマー液1320gを吸引した後、TFEガス140gで加圧し、さらに温度25℃に調整・攪拌した。重合開始剤((C3F7COO)2)を対SO2Fモノマー比0.03mol%投入して反応開始し、常に圧力一定(0.30MPa)となるようにTFEガスを追加供給した。TFEガス42gを追加した段階で圧力を開放し、反応を終了させた。

(生成ポリマー洗浄)

内容物を容器から取り出し、エバポレータで濃縮し、さらにアセトンで数回洗浄して残モノマー液を除いた。これを乾燥機で120℃、8時間乾燥し、目的物をえた。得られた目的物は105g、MFR=82、EW=883であった。

(製膜/イオン化)

上記生成物をポリイミドフィルムに挟んで230℃でプレスし約100μm厚の高分子電解質膜前駆体膜(F型高分子電解質膜)を得た。

【0030】

これを□5cmにカットし、1N−NaOH/DMSO=6:4混合液中、80℃、2時間処理後、水洗して0.5N‐H2SO4中、80℃、1時間処理し、さらにイオン交換水中90℃、2時間処理後、120℃で乾燥して高分子電解質膜(H型高分子電解質膜)とした。

(フェントン試験)

上記と同様の条件でフェントン試験を行った結果、溶出Fイオンは4.8ppmであった。

【0031】

[比較例]

酸化セリウムを重合工程で添加しないこと以外は、実施例2と同様の手順で高分子電解質膜を調製した。フェントン試験の結果、溶出Fイオンは60ppmであった。

【0032】

実施例1及び2の結果より、重合性原料仕込み時から重合し合成した高分子電解質前駆体を単離するに至る重合工程中のいずれかに耐ラジカル剤である酸化セリウムを存在させることによって、耐ラジカル剤の分散性が向上する。これにより、製造された高分子電解質膜の耐久性が向上することが分かる。

【産業上の利用可能性】

【0033】

本発明により、高分子電解質膜中の耐ラジカル剤の分散性が向上するとともに、高分子電解質前駆体(F型高分子電解質)中に耐ラジカル剤を添加・混合する工程が不要となる。又、重合工程中に耐ラジカル剤を存在させて製膜するので、膜表面に耐ラジカル剤が局在せず、MEA化の段階で触媒層の定着を良好に維持することが可能である。これにより、燃料電池の耐久性の向上に貢献する。

【図面の簡単な説明】

【0034】

【図1】高分子電解質合成後に耐ラジカル剤を添加し、その後に、製膜する従来の電解質膜製造プロセスを示す。

【図2】重合工程中に耐ラジカル剤を存在させて製膜する本発明の電解質膜製造プロセスを示す。

【技術分野】

【0001】

本発明は、耐ラジカル性に優れた高分子電解質膜を簡素化した工程で製造する方法に関する。また、製造された高分子電解質膜を有する固体高分子型燃料電池に関する。

【背景技術】

【0002】

固体高分子電解質型燃料電池は、電解質として固体高分子電解質膜を用い、この膜の両面に触媒電極層を接合した構造を有する。このような固体高分子電解質型燃料電池を構成する固体電解質膜や触媒電極層は、プロトン伝導性を有する高分子電解質材料を用いて形成されるのが一般的である。このような電解質材料としては、ナフィオン(商品名:Nafion、デュポン株式会社製)等のパーフルオロスルホン酸系樹脂が広く用いられてきた。

【0003】

しかしながら、燃料電池のカソード側で起こる水を生成する反応の際に発生するラジカル等の影響により、高分子電解質膜及び電極触媒は劣化しやすく、従来から用いられている比較的耐ラジカル性に優れるパーフルオロスルホン酸系樹脂を用いて形成された高分子電解質膜及び電極触媒でも劣化等の問題があった。特に、上記ラジカル等の影響により上記電解質膜および触媒電極層から溶出したフッ素イオンが、燃料電池のガスの配管等の他部材に対して悪影響を及ぼす可能性があるため、燃料電池としての耐久性が低下するおそれが生じた。

【0004】

そこで、高分子電解質膜の耐ラジカル性を向上させる方法として、

(1)難溶性セリウム化合物を−SO3H型電解質ポリマ分散液に分散させてキャスト製膜する方法

(2)−SO3H型電解質膜の−SO3Hの一部をセリウムカチオンで置換したものを、試薬処理にて膜内に難溶性セリウム化合物を発生させる方法

が考えられている。

【0005】

例えば、下記特許文献1には、スルホン酸基を有する高分子化合物と難溶性セリウム化合物とからなる高分子電解質膜が開示されている。そこで開示された製造方法は、スルホン酸基を有する高分子化合物からなる陽イオン交換膜を、セリウムイオンを含む溶液中に浸漬してスルホン酸基の一部をセリウムイオンによりイオン交換した後、セリウムイオンと反応することにより難溶性セリウム化合物を形成する物質を含む溶液に浸漬して、膜中に難溶性セリウム化合物を形成するものである。

【0006】

しかし、イオン交換による添加では、電解質膜表面に添加物が局在し、触媒層の定着に不利である。

【0007】

一方、電解質分散液への添加は溶液キャスト製膜に限定されるので、溶融製膜も含めた汎用性のある工程としてはふさわしくない。

【0008】

又、高分子電解質前駆体との分散混合/溶融製膜と言う方法も考えられるが、(1)乾式混合の場合、高分子電解質前駆体の粘着性が高く微細化が困難であるので均一分散が困難である

(2)湿式混合の場合、高分子電解質前駆体が微分散した分散液に添加剤を混ぜることで可能である。湿式混合に適した分散系として乳化重合ディスバージョンがあげられるが、これは水系重合を経るために、微量の−SO3Hが生成して溶融成形不良の原因となる懸念がある。また、乳化剤に起因するPFOA問題、重合前乳化や乳化剤洗浄除去などの煩雑なプロセスが必要となり課題が多い。

【0009】

更に、一般的な手法として高分子電解質前駆体を溶媒に分散させて添加物を混合することが考えられるが、高分子電解質前駆体を単離してから行うと、粉砕や溶媒分散などの余分な工程が必要となる。

【特許文献1】特開2006−107914号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上記従来技術の問題点に鑑みて発明されたものであり、耐ラジカル性に優れた高分子電解質膜を簡素化した工程で製造する方法を提供することを目的とする。また、これにより、固体高分子型燃料電池の耐久性の向上を図ることを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、特定の手段により、高分子電解質前駆体に耐ラジカル剤を添加・分散させる方法を見出し、本発明に到達した。

【0012】

即ち、第1に、本発明は、アルカリ加水分解及び酸処理によりプロトン伝導性を発揮する高分子電解質前駆体を合成し、該高分子電解質前駆体を製膜し、該高分子電解質前駆体膜に対するアルカリ加水分解及び酸処理する高分子電解質膜の製造方法の発明であって、重合性原料仕込み時から重合し合成した該高分子電解質前駆体を単離するに至る重合工程中のいずれかに耐ラジカル剤を存在させることを特徴とする。

【0013】

重合工程中のいずれかに耐ラジカル剤を存在させることによって、耐ラジカル剤の分散性が向上するとともに、高分子電解質前駆体中に耐ラジカル剤を添加・混合する工程が不要となる。

【0014】

本発明でいう『重合性原料仕込み時から重合し合成した該高分子電解質前駆体を単離するに至る重合工程中のいずれか』の中で、合成する原料仕込み時、重合反応中、及び重合反応直後が好ましく例示される。

【0015】

前記耐ラジカル剤量が、高分子電解質膜全量に対して、0.1〜20wt%であることが好ましい。耐ラジカル剤量が0.1wt%未満であると耐ラジカル性が十分に発揮されず、耐ラジカル剤の量が20wt%を越えると本来の高分子電解質膜の物性に悪影響をもたらす。

【0016】

本発明で用いられる耐ラジカル剤としては特に限定されないが、具体的には、酸化セリウム、酸化ジルコニウムから選択される1種以上が好ましく例示される。

【0017】

本発明で合成される該高分子電解質前駆体としては、後工程で加水分解されプロトン伝導性を発揮する官能基を有する公知の高分子化合物が用いられる。これらの高分子電解質前駆体の中で官能基としてSO2Fを有するフッ素系高分子化合物が好ましく例示される。該高分子電解質前駆体は、270℃、荷重2.16kgにおけるメルトフローレート(MRF)=5〜100g/10分、イオン化後EW=500〜1000g/eq、−SO2X基濃度=15〜40mol%(X:ハロゲン)であることが好ましい。

【0018】

第2に、本発明は、上記の方法で製造された高分子電解質膜を有する固体高分子型燃料電池である。

【発明の効果】

【0019】

本発明では、重合性原料仕込み時から重合し合成した該高分子電解質前駆体を単離するに至る重合工程中のいずれかに耐ラジカル剤を存在させることによって、耐ラジカル剤の分散性が向上するとともに、高分子電解質前駆体中に耐ラジカル剤を添加・混合する工程が不要となる。又、重合工程中に耐ラジカル剤を存在させて製膜するので、膜表面に耐ラジカル剤が局在せず、MEA化の段階で触媒層の定着を良好に維持することが可能である。

【発明を実施するための最良の形態】

【0020】

図1に、従来の電解質膜製造プロセスを示す。高分子電解質合成後に耐ラジカル剤を添加し、その後に、製膜している。

【0021】

図2に、本発明の電解質膜製造プロセスを示す。重合工程で耐ラジカル剤を添加し、その後の工程で製膜している。

【0022】

プロトン伝導性を有する高分子電解質(以下、H型高分子電解質という)とはスルホン酸基等有し、特に後工程で変性させなくてもそれ自体がプロトン伝導性を有するものであるのに対し、本発明で用いる、アルカリ加水分解及び酸処理によりプロトン伝導性を発揮する高分子電解質前駆体(以下、単に高分子電解質前駆体やF型高分子電解質という)とは、後工程で加水分解処理や酸型化処理を行うことによってスルホン酸基等のプロトン伝導性基に変性される前駆体基、例えば−SO2F基、−SO2Cl基など、を有するものである。

【0023】

本発明で合成される高分子電解質前駆体の重合方法としては、例えば非水溶媒系の溶液重合や懸濁重合が上げられる。生成ポリマー構造としては、MFR=5〜100、EW=500〜1000、−SO2F基濃度=15〜40mol%が好ましい。耐ラジカル剤としては、CeO2、ZrO2などが好ましく例示され、その粒径は10nm〜1μm程度が好ましい。耐ラジカル剤の混合比としては、0.1〜20wt%が好ましい。耐ラジカル剤を添加するタイミングとしては、(1)重合原料仕込み時、(2)重合反応終了後〜溶媒洗浄開始の間が好ましい。目的物の単離方法としては、例えば、液成分を減圧除去後、適宜別溶媒にて洗浄する方法が採用される。

【0024】

本発明では、CF2=CFOCF2CF(CF3)O(CF2CF2)SO2Fと重合生成ポリマーが共存することで分散性が良好である。特に、−SO2F濃度を18mol%以上とすることで分散性が良好となる。又、ポリマーの単離(=モノマー及び溶媒、副生成物除去)を耐ラジカル剤分散より後回しにすることで余分な工程を増やす必要がない。

【0025】

本発明では、前記高分子電解質前駆体は単膜として用いても良く、強度と耐久性の観点から、多孔性膜と高分子電解質前駆体とを複合させた複合高分子電解質膜前駆体として用いても良い。多孔性膜と高分子電解質前駆体とを複合させて複合高分子電解質膜前駆体とする方法については特に限定されず、各種公知の方法を採用することができる。この複合高分子電解質膜前駆体をアルカリ加水分解及び酸処理することで複合高分子電解質膜が得られる。

【0026】

複合高分子電解質膜を用いることにより、固体高分子電解質膜の厚さを薄くすることが可能であり、また、高分子フィルム又は高分子シート基材を電解質膜の支持体として用いるため、電解質膜の強度を補強することができるので、複合高分子電解質膜を備えた燃料電池は、高耐久性であるとともに、燃料ガスのクロスリーク量が少なく、電流−電圧特性を向上することができる。

以下、本発明の実施例を示す。

【0027】

[実施例1:重合生成物へのCe化合物添加]

(高分子電解質前駆体合成)

3LのSUS製耐圧容器内を真空置換後減圧し、ついで重合溶媒C6F14を1080g、CF2=CFOCF2CF(CF3)O(CF2CF2)SO2F液1320gを吸引した後、TFEガス140gで加圧し、さらに温度25℃に調整・攪拌した。重合開始剤((C3F7COO)2)を対SO2Fモノマー比0.03mol%投入して反応開始し、常に圧力一定(0.30MPa)となるようにTFEガスを追加供給した。テトラフルオロエチレンガス43gを追加した段階で圧力を開放し、反応を終了させた。

(生成ポリマー洗浄/Ce化合物添加)

反応終了後の容器内に酸化セリウム(粒径約1μm)1gを投入し、所定時間攪拌した。これを取り出してエバポレータで濃縮し、さらにアセトンで数回洗浄して残モノマー液をのぞいた。これを乾燥機で120℃、8時間乾燥し、目的物である高分子電解質膜前駆体を得た。得られた目的物は105g、MFR=76g/10分、EW=885であった。

(製膜/イオン化)

上記生成物をポリイミドフィルムにはさんで230℃でプレスし約100μm厚の高分子電解質膜前駆体膜を得た。

【0028】

これを□5cmにカットし、1N‐NaOH/DMSO=6:4混合液中80℃、2時間処理後、水洗して0.5N‐H2SO4中80℃、1時間処理し、さらにイオン交換水中90℃、2時間処理後120℃乾燥して高分子電解質膜とした。

(フェントン試験)

下記条件でフェントン試験を行った結果、溶出Fイオンは4.4ppmであった。

Fe2+:10ppm/H2O2:1%/100℃、8時間

【0029】

[実施例2:重合仕込み段階でのCe化合物添加]

(高分子電解質前駆体合成/Ce化合物添加)

3LのSUS製耐圧容器内に酸化セリウム(粒径約1μm)1gを入れておき、真空置換後減圧し、ついで重合溶媒C6F14を1080g、SO2Fモノマー液1320gを吸引した後、TFEガス140gで加圧し、さらに温度25℃に調整・攪拌した。重合開始剤((C3F7COO)2)を対SO2Fモノマー比0.03mol%投入して反応開始し、常に圧力一定(0.30MPa)となるようにTFEガスを追加供給した。TFEガス42gを追加した段階で圧力を開放し、反応を終了させた。

(生成ポリマー洗浄)

内容物を容器から取り出し、エバポレータで濃縮し、さらにアセトンで数回洗浄して残モノマー液を除いた。これを乾燥機で120℃、8時間乾燥し、目的物をえた。得られた目的物は105g、MFR=82、EW=883であった。

(製膜/イオン化)

上記生成物をポリイミドフィルムに挟んで230℃でプレスし約100μm厚の高分子電解質膜前駆体膜(F型高分子電解質膜)を得た。

【0030】

これを□5cmにカットし、1N−NaOH/DMSO=6:4混合液中、80℃、2時間処理後、水洗して0.5N‐H2SO4中、80℃、1時間処理し、さらにイオン交換水中90℃、2時間処理後、120℃で乾燥して高分子電解質膜(H型高分子電解質膜)とした。

(フェントン試験)

上記と同様の条件でフェントン試験を行った結果、溶出Fイオンは4.8ppmであった。

【0031】

[比較例]

酸化セリウムを重合工程で添加しないこと以外は、実施例2と同様の手順で高分子電解質膜を調製した。フェントン試験の結果、溶出Fイオンは60ppmであった。

【0032】

実施例1及び2の結果より、重合性原料仕込み時から重合し合成した高分子電解質前駆体を単離するに至る重合工程中のいずれかに耐ラジカル剤である酸化セリウムを存在させることによって、耐ラジカル剤の分散性が向上する。これにより、製造された高分子電解質膜の耐久性が向上することが分かる。

【産業上の利用可能性】

【0033】

本発明により、高分子電解質膜中の耐ラジカル剤の分散性が向上するとともに、高分子電解質前駆体(F型高分子電解質)中に耐ラジカル剤を添加・混合する工程が不要となる。又、重合工程中に耐ラジカル剤を存在させて製膜するので、膜表面に耐ラジカル剤が局在せず、MEA化の段階で触媒層の定着を良好に維持することが可能である。これにより、燃料電池の耐久性の向上に貢献する。

【図面の簡単な説明】

【0034】

【図1】高分子電解質合成後に耐ラジカル剤を添加し、その後に、製膜する従来の電解質膜製造プロセスを示す。

【図2】重合工程中に耐ラジカル剤を存在させて製膜する本発明の電解質膜製造プロセスを示す。

【特許請求の範囲】

【請求項1】

アルカリ加水分解及び酸処理によりプロトン伝導性を発揮する高分子電解質前駆体を合成し、該高分子電解質前駆体を製膜し、該高分子電解質前駆体膜に対するアルカリ加水分解及び酸処理する高分子電解質膜の製造方法であって、重合性原料仕込み時から重合し合成した該高分子電解質前駆体を単離するに至る重合工程中のいずれかに耐ラジカル剤を存在させることを特徴とする高分子電解質膜の製造方法。

【請求項2】

前記重合性原料仕込み時から重合し合成した該高分子電解質前駆体を単離するに至る重合工程中のいずれかが、合成する原料仕込み時及び/又は重合反応中及び/又は重合反応直後であることを特徴とする請求項1に記載の高分子電解質膜の製造方法。

【請求項3】

前記耐ラジカル剤量が、高分子電解質膜全量に対して、0.1〜20wt%であることを特徴とする請求項1又は2に記載の高分子電解質膜の製造方法。

【請求項4】

前記耐ラジカル剤が、酸化セリウム、酸化ジルコニウムから選択される1種以上であることを特徴とする請求項1乃至3のいずれかに記載の高分子電解質膜の製造方法。

【請求項5】

合成する該高分子電解質前駆体が、270℃、荷重2.16kgにおけるメルトフローレート(MRF)=5〜100g/10分、イオン化後EW=500〜1000g/eq、−SO2X基濃度=15〜40mol%(X:ハロゲン)であることを特徴とする請求項1乃至4のいずれかに記載の高分子電解質膜の製造方法。

【請求項6】

請求項1乃至5のいずれかに記載の方法で製造された高分子電解質膜を有する固体高分子型燃料電池。

【請求項1】

アルカリ加水分解及び酸処理によりプロトン伝導性を発揮する高分子電解質前駆体を合成し、該高分子電解質前駆体を製膜し、該高分子電解質前駆体膜に対するアルカリ加水分解及び酸処理する高分子電解質膜の製造方法であって、重合性原料仕込み時から重合し合成した該高分子電解質前駆体を単離するに至る重合工程中のいずれかに耐ラジカル剤を存在させることを特徴とする高分子電解質膜の製造方法。

【請求項2】

前記重合性原料仕込み時から重合し合成した該高分子電解質前駆体を単離するに至る重合工程中のいずれかが、合成する原料仕込み時及び/又は重合反応中及び/又は重合反応直後であることを特徴とする請求項1に記載の高分子電解質膜の製造方法。

【請求項3】

前記耐ラジカル剤量が、高分子電解質膜全量に対して、0.1〜20wt%であることを特徴とする請求項1又は2に記載の高分子電解質膜の製造方法。

【請求項4】

前記耐ラジカル剤が、酸化セリウム、酸化ジルコニウムから選択される1種以上であることを特徴とする請求項1乃至3のいずれかに記載の高分子電解質膜の製造方法。

【請求項5】

合成する該高分子電解質前駆体が、270℃、荷重2.16kgにおけるメルトフローレート(MRF)=5〜100g/10分、イオン化後EW=500〜1000g/eq、−SO2X基濃度=15〜40mol%(X:ハロゲン)であることを特徴とする請求項1乃至4のいずれかに記載の高分子電解質膜の製造方法。

【請求項6】

請求項1乃至5のいずれかに記載の方法で製造された高分子電解質膜を有する固体高分子型燃料電池。

【図1】

【図2】

【図2】

【公開番号】特開2009−286840(P2009−286840A)

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願番号】特願2008−138298(P2008−138298)

【出願日】平成20年5月27日(2008.5.27)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000157119)関東電化工業株式会社 (68)

【Fターム(参考)】

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願日】平成20年5月27日(2008.5.27)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000157119)関東電化工業株式会社 (68)

【Fターム(参考)】

[ Back to top ]