高分子電解質膜

【課題】プロトン透過性の電解質膜、特に固体高分子型燃料電池に用いる事の出来る高分子電解質膜を安価に提供すること。

【解決手段】ケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれた少なくとも1種の化合物と、リン酸化合物とポリビニルアルコールとを含む前駆体溶液を、支持体上に少なくとも4層以上積層塗布した後、加熱脱水縮合し、支持体上より剥離、水洗することにより達成された。

【解決手段】ケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれた少なくとも1種の化合物と、リン酸化合物とポリビニルアルコールとを含む前駆体溶液を、支持体上に少なくとも4層以上積層塗布した後、加熱脱水縮合し、支持体上より剥離、水洗することにより達成された。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プロトン透過性の高分子電解質膜、特に、固体高分子型燃料電池に適した高分子電解質膜に関するものである。

【背景技術】

【0002】

燃料電池は水素と酸素の電気化学反応を利用して化学エネルギーを電気エネルギーに変換して利用するものでありSOXやNOX等の有害物質や、地球温暖化の原因となる炭酸ガスを排出しないクリーンな発電装置として期待されている。燃料電池は用いられる電解質によって、リン酸型(PAFC)、溶融炭酸塩型(MCFC)、固体酸化物型(SOFC)、固体高分子型(PEFC)等に分類されるが、中でも固体高分子型燃料電池は150℃以下の低温で動作するため、自動車用、一般家庭用、あるいは携帯用機器の電源など様々な用途での使用が期待されている。

【0003】

固体高分子型燃料電池は、燃料として通常、水素が用いられ、水素は燃料電池の陰極(アノード)側に施された触媒の作用により電気化学的に酸化されてプロトンと電子が生じる。電子は、外部に電気として供給され、陽極(カソード)側へと運ばれる。一方、プロトンはプロトン透過性の高分子電解質膜を通じて陽極(カソード)側へと移動する。陽極(カソード)側では外部から供給される酸素が陽極(カソード)側に施された触媒の作用により運ばれてきたプロトン及び電子と反応し水が生成する。

陰極(アノード)反応 H2 → 2H+ + 2e− (1)

陽極(カソード)反応 1/2O2 + 2H+ + 2e− → H2O (2)

【0004】

陰極に供給される水素は、例えばメタノールの改質によって取り出された水素を使うのが通常であるが、直接メタノールを燃料として用いる直接メタノール型燃料電池(DMFC)がある。DMFCの場合にもメタノールが陰極で電気化学的に酸化されプロトンが生じる。

【0005】

PEFCに用いられる高分子電解質膜に求められる基本特性として、プロトン透過性が高い他、水素と酸素が直接反応することを防ぐためのガスバリアー性、陰極と陽極が電子的に導通しない電子絶縁性や、化学的、電気化学的、機械的、寸法的、熱的安定性などの耐久性が要求される。DMFCの場合にも、PEFCと同様、プロトン透過性の高分子電解質膜を用いることが出来る。

【0006】

PEFCに用いられる高分子電解質膜としてナフィオン(Nafion)膜に代表されるパーフルオロアルキレンを主骨格とし、一部にパーフルオロビニルエーテル側鎖の末端にスルホン酸基を有するパーフルオロスルホン酸系の膜が知られている。しかし、燃料電池の反応は、発熱反応であり、作動させると燃料電池内部の温度は80℃以上に上昇するが、パーフルオロスルホン酸膜は80℃以上で熱的に劣化するために、冷却機構を必要とするなど小型、軽量化の足かせになるという問題があった。また、DMFCではパーフルオロスルホン酸系の膜は燃料のメタノールの透過性(クロスオーバー)が高く、陽極側でメタノールと酸素が反応して発電効率を低下させるという問題があった。更に、パーフルオロスルホン酸系の電解質膜はその製造工程が複雑で、量産化に適さず、また極めて高価であるという問題があった。

【0007】

パーフルオロスルホン酸に代わる電解質膜として、特開2001−307545号、特開2003―100316号公報(特許文献1、2)などには、有機物と無機固体酸をゾルゲル法などにより縮合して金属−酸素結合を有する3次元構造体を形成する方法が提案されているが、耐熱性、クロスオーバーが改善されるものの、安価で量産に適したものではなかった。

【0008】

特開2003−7133号、特開2003−138084号、特開2003−242832号公報(特許文献3、4、5)には、ポリビニルアルコールと各種無機化合物との脱水縮合物を用いる方法が提案されている。しかし、プロトン透過性を向上させると耐久性が低下したりするなど、PEFCやDMFC用の電解質膜として必ずしも十分な性能が得られなかった。また、この方法は特開2004−285458号公報(特許文献6)に記載されているように塗布装置を用いて安価に生産することが出来るが、塗布後の脱水、乾燥に時間を要し、生産性の高い製造方法とは言えなかった。即ち、電解質膜の厚みは、薄い程プロトン透過性が高くなるが、取り扱い性やバリアー性等の他の要請を考慮すると50〜200μmの厚みの膜が好ましい。この様な厚みの膜を塗布後、乾燥するためには10%程度の固形分量の前駆体溶液を用いたとし、乾燥水分率30%で乾燥するとしても1平米当たり0.3〜1.4Lもの水分を蒸発させねばならず、急速乾燥時には気泡が発生したりするため時間をかけて乾燥させねばならず、また、温風により塗液面にムラが発生するために、塗布された基板の下から加温しなければならず、極めて生産性の低いものであった。

【特許文献1】特開2001−307545号公報、1頁〜5頁

【特許文献2】特開2003−100316号公報、第1頁〜第5頁

【特許文献3】特開2003−7133号公報、第1頁〜第5頁

【特許文献4】特開2003−138084号公報、第1頁〜第5頁

【特許文献5】特開2003−242832号公報、第1頁〜第5頁

【特許文献6】特開2004−285458号公報、第1頁〜第11頁

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、プロトン透過性の電解質膜、特に固体高分子型燃料電池に用いる事の出来る高分子電解質膜を安価に提供することである。

【課題を解決するための手段】

【0010】

本発明の上記目的は、ケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれた少なくとも1種の化合物とリン酸化合物とポリビニルアルコールとを含む前駆体溶液を、支持体上に少なくとも4層以上逐次積層塗布した後、加熱脱水縮合し、支持体上より剥離、水洗することにより達成された。

【発明の効果】

【0011】

本発明の方法により、プロトン透過性と耐久性に優れた高分子電解質膜を安価に製造することが出来た。

【発明を実施するための最良の形態】

【0012】

以下に本発明を詳細に説明する。

本発明の高分子電解質膜は、ケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれた少なくとも1種の化合物とリン酸化合物とポリビニルアルコールとを含む前駆体溶液を、支持体上に少なくとも4層以上積層塗布した後、加熱脱水縮合し、支持体上より剥離、水洗することにより形成される。

【0013】

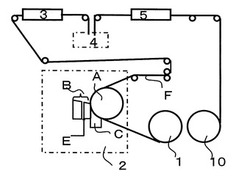

本発明の4層以上の逐次積層塗布とは、支持体の上に前記前駆体溶液を1層ずつ塗布、乾燥した後、その層の上に次の層を塗布、乾燥する工程を繰り返し行うことによって4層以上の層を積層して塗布することを指す。本発明の逐次積層塗布は1層ずつオフラインで塗布することも出来るが、好ましい方法は以下の図1、2で表す本発明の逐次塗布方法の概念図で表されるような、2層以上の層の塗布、乾燥を連続して行う連続塗布(タンデム塗布)装置を用いる方法である。

【0014】

以下、図1、2の本発明の逐次塗布方法の概念図に基づいて説明する。図1は本発明の逐次塗布方法の概念図1であり、2つの塗布装置と2つの乾燥装置を有する塗布装置(タンデム2層塗布装置)であり、ロール状のPETフィルムの様な支持体上に前駆体溶液を1層ずつ2回に分けて塗布、乾燥し巻取り装置10により巻き取られる。このようにして巻き取られた2層が積層されたフィルムを再び巻出し装置に掛け、再度前駆体溶液を塗布、乾燥することによって4層が積層されたロール状フィルムが得られる。上記の工程を更に繰り返すことによって、6層、8層と逐次積層塗布を行うことが出来る。図2は、本発明の逐次塗布方法の概念図2であり、4つの塗布装置と4つの乾燥装置を有する塗布装置(タンデム4層塗布装置)を示す。この装置では4層を連続して塗布することが出来る。図2の装置を用いて、乾燥、塗布工程を繰り返すことにより容易に8層、12層、16層と逐次塗布を行うことが出来る。この様に、多数回に分けて前駆体溶液を塗布してやることにより、1層当たりの乾燥負荷を低減させることにより、エアードライヤーによる高速乾燥も可能になり、生産性を大きく向上させることが出来る。

【0015】

しかし、本発明の逐次積層塗布は単に生産性を高めることに留まらない。実に、驚くべきことは、単層で塗布される場合に比較して膜厚が同じであってもプロトン透過性が大きく向上すること、また膜厚が同じであっても機械的強度、耐熱性等の性能が向上することである。プロトン透過性能の向上は4層以上の逐次積層塗布で明確に発揮されるが、6層以上の塗布でより安定した効果が発揮され、10〜20層付近でその効果は飽和する。多層逐次塗布することでどのような機構によりプロトン透過性、機械的強度、耐熱性が向上するかの理由については推測の域を出ないが、単層塗布の場合には1〜2mmもの厚みの前駆体塗液を加温乾燥する過程で、液の対流等により成分のムラが生じたりするが、多層逐次塗布ではこの様な現象が生じること無く、均一に、膜が形成される為ではないかと推定される。

【0016】

本発明の塗布に用いられる塗布方法としては、エドワード.D.コーエン、エドガー.B.ガトフ著「モダンコーティングアンドドライングテクノロジー」、VCHパブリッシング、ニューヨーク(1992年)等に記載のワイヤーロッド、ロール、エアーナイフ、ナイフオーバーロール、ブレード、グラビア、スロット、押し出し、カーテン等の方法を用いることが出来る。

【0017】

本発明の積層塗布においてそれぞれの単層は同一組成であっても良いし、塗布性や膜のプロトン透過性や耐久性などの性能を大きく阻害しない範囲で異なる組成の層を塗布することも出来る。異なる組成の層を塗布することによって同一組成の層を積層するだけでは得られない特性を有する高分子電解質膜を形成することも出来る。異なる組成の層を組み合わせて塗布した膜の例を以下に示すが、これらの組み合わせに限定されるものではない。

【0018】

図3は本発明の逐次塗布された層の構成図1である。図3は組成の異なる層21と層23とからなり、11層に積層された層23の両側に層21が配置されている。例えば、層21にプロトン透過性が高く、機械強度は強いがバリアー性に劣る層を配置し、層23にはプロトン透過性により優れ、バリアー性に優れているが機械強度がやや劣る層23を配置することにより、内部と表面で機能分離して、プロトン透過性を低下させることなく機械強度の強い膜を形成することが出来る。

図4は本発明の逐次塗布された層の構成図2である。図4は前記の層21と層23を交互に13層配置した組み合わせを示す。これにより例えば、プロトン透過性が高く薄い層でも機械強度の高い膜を形成させることが出来る。

図5は本発明の逐次塗布された層の構成図3である。図5は前記の層21と層23に加え、層21と層23の中間の性質を有する層22の3種類の層から成り、図4に比べ隣接する層間の組成の差をより緩やかに変化させた組み合わせを示す。これにより、層間の熱膨張度の差等により層間で歪みが生じる等の欠陥を生じることの無い耐熱性にも優れた膜を形成させることが出来る。

【0019】

本発明の逐次積層塗布の好ましい積層塗布回数は前駆体溶液の組成や目的とする電解質膜の厚さによって種々変化するが、生産性をも考慮すれば、6層〜20層程度が好ましく、2層〜5層のタンデム塗布装置を用いて1〜4回繰り返し塗布する方法が最も好ましい。また、塗液の固形分量は5%〜25%の範囲、より好ましくは7.5〜17.5%の範囲である。1層当たりの塗布量は塗液重量で10g/m2〜200g/m2、好ましくは20g/m2〜100g/m2の範囲である。また、各層の1層当たりの塗布量は上記の範囲を超えない範囲で層毎に異なっていても良い。

【0020】

本発明に用いられるケイ酸化合物として、ケイ酸ナトリウム、ケイ酸カリウム、ケイ酸リチウムが挙げられる。中でも、ケイ酸ナトリウム、ケイ酸カリウムが好ましい。ポリビニルアルコールに対するケイ酸化合物の使用量はSiO2に換算した場合に1〜25質量%の間であり、好ましくは3〜15%の間である。ケイ酸化合物が3%以下になると電解質膜の機械強度が低下するし、15%以上ではプロトン透過性が低下する傾向が見られる。

【0021】

タングステン酸化合物として、タングステン酸H2WO4、タングステン酸カリウムK2WO4、タングステン酸ナトリウムNa2WO4・2H2O、タングステン酸リチウム、リンタングステン酸H3[PW12O40]・nH2O、リンタングステン酸ナトリウムNa3[PW12O40]・nH2Oなどが挙げられる。ポリビニルアルコールに対するタングステン酸の好ましい使用量は、WO3に換算した場合、5%〜50%の間である。5%以下ではプロトン透過性が上がらす、50%以上では膜の機械的強度が低下する。

【0022】

モリブデン酸化合物としては、モリブデン酸カリウムK2MoO4、モリブデン酸ナトリウムNa2MoO4・2H2O、リンモリブデン酸H3[PMo12O40]・nH2O、リンモリブデン酸ナトリウムNa3[PMo12O40]・nH2Oなどが挙げられる。ポリビニルアルコールに対するモリブデン酸の好ましい使用量はMoO3に換算した場合、2.5%〜25%の間である。2.5%以下ではプロトン透過性が上がらす、25%以上では膜の機械的強度が低下する。

【0023】

ジルコン酸化合物として、酸塩化ジルコニウムZrOCl2・8H2O、硫酸ジルコニウムZrOSO4・nH2Oなどが挙げられる。ポリビニルアルコールに対するジルコン酸の好ましい使用量は、ZrO2に換算した場合、5%〜50%の間である。5%以下ではプロトン透過性が上がらす、50%以上では膜の機械的強度が低下する。

【0024】

本発明の前駆体溶液中のリン酸化合物としてリン酸H3PO4、リン酸二水素ナトリウムNaH2PO4・2H2O、リン酸二水素アンモニウムNH4H2PO4、リン酸水素二ナトリウムNa2HPO4・12H2O、リン酸一水素カルシウムCaHPO4・2H2O、リン酸三ナトリウムNa3PO4・12H2O、ピロリン酸ナトリウムNa4P2O7・10H2O、ピロリン酸二水素二ナトリウムNa2H2P2O7、ホスフィン酸ナトリウムNaH2PO2・H2O、ヘキサメタリン酸ナトリウム(NaPO3)n、メタリン酸水素ナトリウム(酸性メタリン酸ソーダ)NaxHy(PO3)x+y Na2O/P2O5(モル比)<1、等が挙げられる。リン酸化合物のポリビニルアルコールに対する比率はP2O5換算で重量%5%以上であることが好ましい。

【0025】

本発明に用いられるポリビニルアルコールとして、ポリビニルアルコール、及びその部分エステル、エーテル、及びアセタール、又はそれらに必要な水溶性を有しせしめるような実質的量の未置換ビニルアルコール単位を含有するその共重合体等が挙げられる。ポリビニルアルコールとしては、例えば71〜100%加水分解され、重合度が300〜2400(分子量13,000〜110,000)の範囲のもの等が挙げられる。具体的には株式会社クラレ製PVA−105、PVA−110、PVA−117、PVA−117H、PVA−120、PVA−124、PVA−124H、PVA−CS、PVA−CST、PVA−HC、PVA−203、PVA−204、PVA−205、PVA−210、PVA−217、PVA−220、PVA−224、PVA−217EE、PVA−220、PVA−224、PVA−217EE、PVA−217E、PVA−220E、PVA−224E、PVA−405、PVA−420、PVA−613、L−8等が挙げられる。上記の共重合体としては、88〜100%加水分解されたポリビニルアセテート、ポリビニルホルマール及びポリビニルアセタール及びそれらの共重合体、ポリビニルアルコールを4級アンモニウム塩によりカチオン変性したもの、スルホン酸ソーダ等によりアニオン変性したもの等が挙げられる。これらポリビニルアルコール誘導体の内、ケン化度88〜99%のポリビニアルコールが、酸素に対するバリアー性の観点からは好ましい。

【0026】

本発明の前駆体溶液のポリビニルアルコールは、2.5%〜20%の範囲で用いることが出来るが好ましい範囲は5%〜15%の範囲である。

【0027】

更に本発明の前駆体溶液は、ケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれた少なくとも1種の化合物とリン酸塩とポリビニルアルコールの混合溶液を調整した後、ケイ酸化合物を、タングステン酸化合物または/且つモリブデン酸化合物と共に用いる場合には、塩酸、リン酸、硫酸から選ばれる無機酸でpHを5以下になるように中和した後塗布される。特に好ましいpHは1.8〜3.6の範囲であり、pH1.8以下では耐熱性が低下し、3.6以上では膜強度が低下する。また、ジルコン酸化合物を含有する前駆体溶液を用いる場合には、アルカリを加えてpH10以上12以下に調整する。pHの調整には、水酸化ナトリウム、水酸化カリウムの他、ケイ酸、リン酸、タングステン酸、モリブデン酸等のアルカリ金属液を含むアルカリを用いることが好ましい。

【0028】

また、本発明の前駆体溶液には、ケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれる少なくとも1種の化合物とリン酸化合物とポリビニルアルコール、の他、アルミニウム、ホウ素、チタン、ストロンチウム、バリウムなどの化合物を含有させることが出来る。また、塗布性を向上させる目的で界面活性剤を含有させることが出来る。

【0029】

界面活性剤として、ノニオン系界面活性剤、両性界面活性剤、カチオン系界面活性剤、あるいはアニオン系界面活性剤が挙げられ、これら各種の活性剤を単独または併用で使用できる。アニオン系界面活性剤としてはアルキル硫酸塩、ポリオキシエチレンアルキルエーテル硫酸塩、ポリオキシエチレンアルキルフェニルエーテル硫酸塩、アルキルベンゼンスルホン酸塩、アルキルナフタレンスルホン酸塩などが挙げられる。カチオン系界面活性剤としては、四級アンモニウム塩、ピリジニウム塩などが挙げられる。ノニオン界面活性剤としては、C1〜C20アルカノール、フェノール、ナフトール、ビスフェノール類、C1〜C25アルキルナフトール、C1〜C25アルコキシリン酸(塩)、ソルビタンエステル、ポリアルキレングリコール、C1〜C22脂肪族アミドなどにエチレンオキシド(EO)及び/またはプロピレンオキシド(PO)を2〜300モル付加重合させたものなどが挙げられる。

【0030】

前駆体溶液を塗布する支持体として、金属、プラスチック等の平滑な面を有するシート状またはロール(WEB)状の支持体を用いることが出来るが、特に好ましい支持体は耐熱性のプラスチックロールフィルムである。

【0031】

pHを調整された前駆体溶液は、例えば図1に示した様な逐次塗布装置を用いて、塗布、乾燥が行われる。上記前駆体溶液の温度は10℃〜50℃の範囲で用いることができ、乾燥装置の温度は50℃〜70℃の範囲が好ましい。本発明の乾燥とは、支持体上の前駆体溶液がゲル化、セットされて流動性を失うとともに、塗膜の表面が乾燥、固化して次層を塗布することが可能になるまでドライヤー等で水分を蒸発させる過程を指す。

【0032】

図1の逐次塗布装置で塗布、乾燥されて巻き取られたフィルムの上に逐次塗布装置で層を積層塗布することによって更に層を積層することが出来る。

【0033】

上記のように逐次積層塗布された前駆体溶液の塗布物は、更に100℃〜140℃で1時間〜24時間加熱処理することにより膜中から水分を蒸発させながら脱水縮合を行い、ポリビニルアルコールとケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれた少なくとも1種の化合物と、リン酸化合物の脱水縮合膜が得られる。

【0034】

上記加熱処理により脱水縮合が完了した後、上記塗布物を適当なサイズにカットした後、70℃〜100℃の熱純水中に浸漬して上記膜を支持体から剥離した後、水洗される。水洗は70℃〜100℃の熱純水中で1分以上、好ましく10分以上水洗行って未反応の残存塩類等を取り除くことにより本発明の高分子電解質膜が得られる。

【0035】

また、本発明の高分子電解質膜は、電解質膜としての使用に先立って、酸性水溶液中に浸漬して、膜表面をプロトン置換することが出来る。好ましい酸性水溶液は、塩酸及びリン酸であり、1M程度の塩酸または8%程度のリン酸水溶液中に1時間程度浸漬させることにより膜表面がプロトン置換される。また、酸処理後は、70℃〜100℃の熱純水中で10分以上水洗することが好ましい。

【0036】

以下に本発明を実施例により説明する。

【実施例1】

【0037】

ケン化度88−89%で平均重合度1000のポリビニルアルコールの10%溶液中に表1で表される化合物を含有する前駆体溶液を作製した。ここで、ケイ酸化合物はケイ酸ナトリウム水溶液として、タングステン酸化合物はタングステン酸ナトリウム水溶液として、モリブデン酸化合物は、モリブデン酸ナトリウム水溶液として、ジルコン酸化合物は硫酸ジルコニウム水溶液としてそれぞれポリビニルアルコール溶液中に添加した。リン酸化合物は表1のサンプル13についてはリン酸水素二ナトリウム水溶液として、その他はリン酸溶液として添加した。前駆体溶液のpHは硫酸及び水酸化ナトリウムを加えて表1に記載の値に調整した。

【0038】

上記のようにして調整された前駆体水溶液を、厚み175μmのPETフィルム上に単層塗布及び逐次多層塗布を行った。サンプル1〜4については所定の塗布量となるようにギャップ調整を行ったブレードを用いて塗布し、その他のサンプルについては所定の塗布量が得られるドクトルブレードを用いて塗布を行った。乾燥は、サンプル1から4については50℃、その他のサンプルについては、65℃に保持された乾燥機にいれ、乾燥するまでの時間を計った。表1に記載の塗布回数だけ逐次塗布を行った後、オーブン中で120℃3時間加熱処理して脱水縮合した後、直径30mmの円形にカットし、80℃の熱純水で剥離し、そのまま80℃の熱純水で15分間水洗した後、8.5%リン酸水溶液中に25℃1時間浸漬後、80℃の熱純水で1時間水洗して高分子電解質膜を得た。80℃湿度80%での平均膜厚は試料No.1と11は210μm±10μm、その他は140μm±10μmであった。

【0039】

作製した試料のプロトン透過性は固体高分子電解質膜(A)を温度80℃、相対湿度(RH)80%の環境下に置き、インピーダンスアナライザーを用いて周波数を50〜5MHzの範囲で変化させてプロトン伝導度(S/cm)として測定した。結果を表1に示す。

【0040】

【表1】

【0041】

(機械的強度の測定)

機械的強度は90℃の純水中に浸漬後の横方向の引っ張り強度を10回測定し、以下の基準で評価した。

○:2Kg/cm以上の引っ張り強度を有するもの。

△:0.5〜2Kg/cmの引っ張り強度のもの。

×:0.5Kg/cm以下の引っ張り強度のもの。

【0042】

(耐熱性の測定)

耐熱性は電解質膜を飽和水蒸気下、120℃で24時間加熱して行った。評価の基準は以下の通りで、結果を表1に示す。

○:外観、プロトン透過性共に異常がみられないもの。

△:外観に異常は見られないが、プロトン透過性が耐熱テスト前の1/2以下に低下するもの。

×:膜の分解、融解などが生じるもの。

【実施例2】

【0043】

ケン化度88−89%で平均重合度1000のポリビニルアルコールの10%溶液中に表2に示す様に、SiO2/PVA比、WO3/PVA比が段階的に調整された3種類の前駆体溶液21、22、23を作製した。上記前駆体溶液を図2(c)に示す様な層構成で逐次積層塗布を行い、実施例1の方法に従って加熱、脱水、水洗等を行い本発明の高分子電解質膜No.17を得た。80℃湿度80%での平均膜厚は110μm±10μmであった。実施例1と同様に評価した結果を表2に示す。

【0044】

【表2】

【0045】

表1のNo.1〜16の結果から、本発明のケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれた少なくとも1種の化合物と、リン酸化合物とポリビニルアルコールとを含む前駆体溶液を、支持体上に少なくとも4層以上を逐次積層塗布した後、加熱脱水縮合し、支持体上より剥離、水洗することにより形成される高分子電解質膜は、優れたプロトン透過性、機械強度、耐熱性を有していることが分かる。また、表1のNo.17の結果から、組成の異なる前駆体溶液を用いて逐次積層塗布した膜も優れたプロトン透過性、機械強度、耐熱性を有していることが分かる。

【実施例3】

【0046】

白金含有量がPtとして40重量%の白金担時カーボン粒子にエタノールおよび水(50:50)を加えペースト状にし、これをテトラフルオロエチレンで撥水処理したカーボン紙(東レ(株)製)2枚に、各々白金担持カーボン粒子が0.50mg/cm2になるように塗布し、100℃で12時間乾燥しガス拡散電極2枚を作製した。この2枚の拡散電極を、陽極および陰極とし、両極の間に実施例1のNo.8の電解質膜を挟み、単位セルを作製した。

【0047】

上記単位セルとセパレーターを燃料電池単セル評価装置に組み込み、さらに恒温・恒湿装置の中に入れ、燃料極に200ml/minの水素ガス、酸化剤極に200ml/minの空気をガス流入し、常圧、湿度80%、加湿温度80℃の雰囲気中で単セルのV−I特性試験(電圧-電流密度の相関関係)を行った。出力電圧0.65Vで0.75A/cm2の性能が得られた。

【図面の簡単な説明】

【0048】

【図1】本発明の逐次塗布方法の概念図1

【図2】本発明の逐次塗布方法の概念図2

【図3】本発明の逐次塗布された層の構成図1

【図4】本発明の逐次塗布された層の構成図2

【図5】本発明の逐次塗布された層の構成図3

【符号の説明】

【0049】

1 巻出し装置

2、4、6、8 塗布装置

3、5、7、9 乾燥装置

10 巻取り装置

A バッキングローラ

B スライドヘッド部

C サクション部

E 塗液

F PETフィルム

【技術分野】

【0001】

本発明は、プロトン透過性の高分子電解質膜、特に、固体高分子型燃料電池に適した高分子電解質膜に関するものである。

【背景技術】

【0002】

燃料電池は水素と酸素の電気化学反応を利用して化学エネルギーを電気エネルギーに変換して利用するものでありSOXやNOX等の有害物質や、地球温暖化の原因となる炭酸ガスを排出しないクリーンな発電装置として期待されている。燃料電池は用いられる電解質によって、リン酸型(PAFC)、溶融炭酸塩型(MCFC)、固体酸化物型(SOFC)、固体高分子型(PEFC)等に分類されるが、中でも固体高分子型燃料電池は150℃以下の低温で動作するため、自動車用、一般家庭用、あるいは携帯用機器の電源など様々な用途での使用が期待されている。

【0003】

固体高分子型燃料電池は、燃料として通常、水素が用いられ、水素は燃料電池の陰極(アノード)側に施された触媒の作用により電気化学的に酸化されてプロトンと電子が生じる。電子は、外部に電気として供給され、陽極(カソード)側へと運ばれる。一方、プロトンはプロトン透過性の高分子電解質膜を通じて陽極(カソード)側へと移動する。陽極(カソード)側では外部から供給される酸素が陽極(カソード)側に施された触媒の作用により運ばれてきたプロトン及び電子と反応し水が生成する。

陰極(アノード)反応 H2 → 2H+ + 2e− (1)

陽極(カソード)反応 1/2O2 + 2H+ + 2e− → H2O (2)

【0004】

陰極に供給される水素は、例えばメタノールの改質によって取り出された水素を使うのが通常であるが、直接メタノールを燃料として用いる直接メタノール型燃料電池(DMFC)がある。DMFCの場合にもメタノールが陰極で電気化学的に酸化されプロトンが生じる。

【0005】

PEFCに用いられる高分子電解質膜に求められる基本特性として、プロトン透過性が高い他、水素と酸素が直接反応することを防ぐためのガスバリアー性、陰極と陽極が電子的に導通しない電子絶縁性や、化学的、電気化学的、機械的、寸法的、熱的安定性などの耐久性が要求される。DMFCの場合にも、PEFCと同様、プロトン透過性の高分子電解質膜を用いることが出来る。

【0006】

PEFCに用いられる高分子電解質膜としてナフィオン(Nafion)膜に代表されるパーフルオロアルキレンを主骨格とし、一部にパーフルオロビニルエーテル側鎖の末端にスルホン酸基を有するパーフルオロスルホン酸系の膜が知られている。しかし、燃料電池の反応は、発熱反応であり、作動させると燃料電池内部の温度は80℃以上に上昇するが、パーフルオロスルホン酸膜は80℃以上で熱的に劣化するために、冷却機構を必要とするなど小型、軽量化の足かせになるという問題があった。また、DMFCではパーフルオロスルホン酸系の膜は燃料のメタノールの透過性(クロスオーバー)が高く、陽極側でメタノールと酸素が反応して発電効率を低下させるという問題があった。更に、パーフルオロスルホン酸系の電解質膜はその製造工程が複雑で、量産化に適さず、また極めて高価であるという問題があった。

【0007】

パーフルオロスルホン酸に代わる電解質膜として、特開2001−307545号、特開2003―100316号公報(特許文献1、2)などには、有機物と無機固体酸をゾルゲル法などにより縮合して金属−酸素結合を有する3次元構造体を形成する方法が提案されているが、耐熱性、クロスオーバーが改善されるものの、安価で量産に適したものではなかった。

【0008】

特開2003−7133号、特開2003−138084号、特開2003−242832号公報(特許文献3、4、5)には、ポリビニルアルコールと各種無機化合物との脱水縮合物を用いる方法が提案されている。しかし、プロトン透過性を向上させると耐久性が低下したりするなど、PEFCやDMFC用の電解質膜として必ずしも十分な性能が得られなかった。また、この方法は特開2004−285458号公報(特許文献6)に記載されているように塗布装置を用いて安価に生産することが出来るが、塗布後の脱水、乾燥に時間を要し、生産性の高い製造方法とは言えなかった。即ち、電解質膜の厚みは、薄い程プロトン透過性が高くなるが、取り扱い性やバリアー性等の他の要請を考慮すると50〜200μmの厚みの膜が好ましい。この様な厚みの膜を塗布後、乾燥するためには10%程度の固形分量の前駆体溶液を用いたとし、乾燥水分率30%で乾燥するとしても1平米当たり0.3〜1.4Lもの水分を蒸発させねばならず、急速乾燥時には気泡が発生したりするため時間をかけて乾燥させねばならず、また、温風により塗液面にムラが発生するために、塗布された基板の下から加温しなければならず、極めて生産性の低いものであった。

【特許文献1】特開2001−307545号公報、1頁〜5頁

【特許文献2】特開2003−100316号公報、第1頁〜第5頁

【特許文献3】特開2003−7133号公報、第1頁〜第5頁

【特許文献4】特開2003−138084号公報、第1頁〜第5頁

【特許文献5】特開2003−242832号公報、第1頁〜第5頁

【特許文献6】特開2004−285458号公報、第1頁〜第11頁

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、プロトン透過性の電解質膜、特に固体高分子型燃料電池に用いる事の出来る高分子電解質膜を安価に提供することである。

【課題を解決するための手段】

【0010】

本発明の上記目的は、ケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれた少なくとも1種の化合物とリン酸化合物とポリビニルアルコールとを含む前駆体溶液を、支持体上に少なくとも4層以上逐次積層塗布した後、加熱脱水縮合し、支持体上より剥離、水洗することにより達成された。

【発明の効果】

【0011】

本発明の方法により、プロトン透過性と耐久性に優れた高分子電解質膜を安価に製造することが出来た。

【発明を実施するための最良の形態】

【0012】

以下に本発明を詳細に説明する。

本発明の高分子電解質膜は、ケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれた少なくとも1種の化合物とリン酸化合物とポリビニルアルコールとを含む前駆体溶液を、支持体上に少なくとも4層以上積層塗布した後、加熱脱水縮合し、支持体上より剥離、水洗することにより形成される。

【0013】

本発明の4層以上の逐次積層塗布とは、支持体の上に前記前駆体溶液を1層ずつ塗布、乾燥した後、その層の上に次の層を塗布、乾燥する工程を繰り返し行うことによって4層以上の層を積層して塗布することを指す。本発明の逐次積層塗布は1層ずつオフラインで塗布することも出来るが、好ましい方法は以下の図1、2で表す本発明の逐次塗布方法の概念図で表されるような、2層以上の層の塗布、乾燥を連続して行う連続塗布(タンデム塗布)装置を用いる方法である。

【0014】

以下、図1、2の本発明の逐次塗布方法の概念図に基づいて説明する。図1は本発明の逐次塗布方法の概念図1であり、2つの塗布装置と2つの乾燥装置を有する塗布装置(タンデム2層塗布装置)であり、ロール状のPETフィルムの様な支持体上に前駆体溶液を1層ずつ2回に分けて塗布、乾燥し巻取り装置10により巻き取られる。このようにして巻き取られた2層が積層されたフィルムを再び巻出し装置に掛け、再度前駆体溶液を塗布、乾燥することによって4層が積層されたロール状フィルムが得られる。上記の工程を更に繰り返すことによって、6層、8層と逐次積層塗布を行うことが出来る。図2は、本発明の逐次塗布方法の概念図2であり、4つの塗布装置と4つの乾燥装置を有する塗布装置(タンデム4層塗布装置)を示す。この装置では4層を連続して塗布することが出来る。図2の装置を用いて、乾燥、塗布工程を繰り返すことにより容易に8層、12層、16層と逐次塗布を行うことが出来る。この様に、多数回に分けて前駆体溶液を塗布してやることにより、1層当たりの乾燥負荷を低減させることにより、エアードライヤーによる高速乾燥も可能になり、生産性を大きく向上させることが出来る。

【0015】

しかし、本発明の逐次積層塗布は単に生産性を高めることに留まらない。実に、驚くべきことは、単層で塗布される場合に比較して膜厚が同じであってもプロトン透過性が大きく向上すること、また膜厚が同じであっても機械的強度、耐熱性等の性能が向上することである。プロトン透過性能の向上は4層以上の逐次積層塗布で明確に発揮されるが、6層以上の塗布でより安定した効果が発揮され、10〜20層付近でその効果は飽和する。多層逐次塗布することでどのような機構によりプロトン透過性、機械的強度、耐熱性が向上するかの理由については推測の域を出ないが、単層塗布の場合には1〜2mmもの厚みの前駆体塗液を加温乾燥する過程で、液の対流等により成分のムラが生じたりするが、多層逐次塗布ではこの様な現象が生じること無く、均一に、膜が形成される為ではないかと推定される。

【0016】

本発明の塗布に用いられる塗布方法としては、エドワード.D.コーエン、エドガー.B.ガトフ著「モダンコーティングアンドドライングテクノロジー」、VCHパブリッシング、ニューヨーク(1992年)等に記載のワイヤーロッド、ロール、エアーナイフ、ナイフオーバーロール、ブレード、グラビア、スロット、押し出し、カーテン等の方法を用いることが出来る。

【0017】

本発明の積層塗布においてそれぞれの単層は同一組成であっても良いし、塗布性や膜のプロトン透過性や耐久性などの性能を大きく阻害しない範囲で異なる組成の層を塗布することも出来る。異なる組成の層を塗布することによって同一組成の層を積層するだけでは得られない特性を有する高分子電解質膜を形成することも出来る。異なる組成の層を組み合わせて塗布した膜の例を以下に示すが、これらの組み合わせに限定されるものではない。

【0018】

図3は本発明の逐次塗布された層の構成図1である。図3は組成の異なる層21と層23とからなり、11層に積層された層23の両側に層21が配置されている。例えば、層21にプロトン透過性が高く、機械強度は強いがバリアー性に劣る層を配置し、層23にはプロトン透過性により優れ、バリアー性に優れているが機械強度がやや劣る層23を配置することにより、内部と表面で機能分離して、プロトン透過性を低下させることなく機械強度の強い膜を形成することが出来る。

図4は本発明の逐次塗布された層の構成図2である。図4は前記の層21と層23を交互に13層配置した組み合わせを示す。これにより例えば、プロトン透過性が高く薄い層でも機械強度の高い膜を形成させることが出来る。

図5は本発明の逐次塗布された層の構成図3である。図5は前記の層21と層23に加え、層21と層23の中間の性質を有する層22の3種類の層から成り、図4に比べ隣接する層間の組成の差をより緩やかに変化させた組み合わせを示す。これにより、層間の熱膨張度の差等により層間で歪みが生じる等の欠陥を生じることの無い耐熱性にも優れた膜を形成させることが出来る。

【0019】

本発明の逐次積層塗布の好ましい積層塗布回数は前駆体溶液の組成や目的とする電解質膜の厚さによって種々変化するが、生産性をも考慮すれば、6層〜20層程度が好ましく、2層〜5層のタンデム塗布装置を用いて1〜4回繰り返し塗布する方法が最も好ましい。また、塗液の固形分量は5%〜25%の範囲、より好ましくは7.5〜17.5%の範囲である。1層当たりの塗布量は塗液重量で10g/m2〜200g/m2、好ましくは20g/m2〜100g/m2の範囲である。また、各層の1層当たりの塗布量は上記の範囲を超えない範囲で層毎に異なっていても良い。

【0020】

本発明に用いられるケイ酸化合物として、ケイ酸ナトリウム、ケイ酸カリウム、ケイ酸リチウムが挙げられる。中でも、ケイ酸ナトリウム、ケイ酸カリウムが好ましい。ポリビニルアルコールに対するケイ酸化合物の使用量はSiO2に換算した場合に1〜25質量%の間であり、好ましくは3〜15%の間である。ケイ酸化合物が3%以下になると電解質膜の機械強度が低下するし、15%以上ではプロトン透過性が低下する傾向が見られる。

【0021】

タングステン酸化合物として、タングステン酸H2WO4、タングステン酸カリウムK2WO4、タングステン酸ナトリウムNa2WO4・2H2O、タングステン酸リチウム、リンタングステン酸H3[PW12O40]・nH2O、リンタングステン酸ナトリウムNa3[PW12O40]・nH2Oなどが挙げられる。ポリビニルアルコールに対するタングステン酸の好ましい使用量は、WO3に換算した場合、5%〜50%の間である。5%以下ではプロトン透過性が上がらす、50%以上では膜の機械的強度が低下する。

【0022】

モリブデン酸化合物としては、モリブデン酸カリウムK2MoO4、モリブデン酸ナトリウムNa2MoO4・2H2O、リンモリブデン酸H3[PMo12O40]・nH2O、リンモリブデン酸ナトリウムNa3[PMo12O40]・nH2Oなどが挙げられる。ポリビニルアルコールに対するモリブデン酸の好ましい使用量はMoO3に換算した場合、2.5%〜25%の間である。2.5%以下ではプロトン透過性が上がらす、25%以上では膜の機械的強度が低下する。

【0023】

ジルコン酸化合物として、酸塩化ジルコニウムZrOCl2・8H2O、硫酸ジルコニウムZrOSO4・nH2Oなどが挙げられる。ポリビニルアルコールに対するジルコン酸の好ましい使用量は、ZrO2に換算した場合、5%〜50%の間である。5%以下ではプロトン透過性が上がらす、50%以上では膜の機械的強度が低下する。

【0024】

本発明の前駆体溶液中のリン酸化合物としてリン酸H3PO4、リン酸二水素ナトリウムNaH2PO4・2H2O、リン酸二水素アンモニウムNH4H2PO4、リン酸水素二ナトリウムNa2HPO4・12H2O、リン酸一水素カルシウムCaHPO4・2H2O、リン酸三ナトリウムNa3PO4・12H2O、ピロリン酸ナトリウムNa4P2O7・10H2O、ピロリン酸二水素二ナトリウムNa2H2P2O7、ホスフィン酸ナトリウムNaH2PO2・H2O、ヘキサメタリン酸ナトリウム(NaPO3)n、メタリン酸水素ナトリウム(酸性メタリン酸ソーダ)NaxHy(PO3)x+y Na2O/P2O5(モル比)<1、等が挙げられる。リン酸化合物のポリビニルアルコールに対する比率はP2O5換算で重量%5%以上であることが好ましい。

【0025】

本発明に用いられるポリビニルアルコールとして、ポリビニルアルコール、及びその部分エステル、エーテル、及びアセタール、又はそれらに必要な水溶性を有しせしめるような実質的量の未置換ビニルアルコール単位を含有するその共重合体等が挙げられる。ポリビニルアルコールとしては、例えば71〜100%加水分解され、重合度が300〜2400(分子量13,000〜110,000)の範囲のもの等が挙げられる。具体的には株式会社クラレ製PVA−105、PVA−110、PVA−117、PVA−117H、PVA−120、PVA−124、PVA−124H、PVA−CS、PVA−CST、PVA−HC、PVA−203、PVA−204、PVA−205、PVA−210、PVA−217、PVA−220、PVA−224、PVA−217EE、PVA−220、PVA−224、PVA−217EE、PVA−217E、PVA−220E、PVA−224E、PVA−405、PVA−420、PVA−613、L−8等が挙げられる。上記の共重合体としては、88〜100%加水分解されたポリビニルアセテート、ポリビニルホルマール及びポリビニルアセタール及びそれらの共重合体、ポリビニルアルコールを4級アンモニウム塩によりカチオン変性したもの、スルホン酸ソーダ等によりアニオン変性したもの等が挙げられる。これらポリビニルアルコール誘導体の内、ケン化度88〜99%のポリビニアルコールが、酸素に対するバリアー性の観点からは好ましい。

【0026】

本発明の前駆体溶液のポリビニルアルコールは、2.5%〜20%の範囲で用いることが出来るが好ましい範囲は5%〜15%の範囲である。

【0027】

更に本発明の前駆体溶液は、ケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれた少なくとも1種の化合物とリン酸塩とポリビニルアルコールの混合溶液を調整した後、ケイ酸化合物を、タングステン酸化合物または/且つモリブデン酸化合物と共に用いる場合には、塩酸、リン酸、硫酸から選ばれる無機酸でpHを5以下になるように中和した後塗布される。特に好ましいpHは1.8〜3.6の範囲であり、pH1.8以下では耐熱性が低下し、3.6以上では膜強度が低下する。また、ジルコン酸化合物を含有する前駆体溶液を用いる場合には、アルカリを加えてpH10以上12以下に調整する。pHの調整には、水酸化ナトリウム、水酸化カリウムの他、ケイ酸、リン酸、タングステン酸、モリブデン酸等のアルカリ金属液を含むアルカリを用いることが好ましい。

【0028】

また、本発明の前駆体溶液には、ケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれる少なくとも1種の化合物とリン酸化合物とポリビニルアルコール、の他、アルミニウム、ホウ素、チタン、ストロンチウム、バリウムなどの化合物を含有させることが出来る。また、塗布性を向上させる目的で界面活性剤を含有させることが出来る。

【0029】

界面活性剤として、ノニオン系界面活性剤、両性界面活性剤、カチオン系界面活性剤、あるいはアニオン系界面活性剤が挙げられ、これら各種の活性剤を単独または併用で使用できる。アニオン系界面活性剤としてはアルキル硫酸塩、ポリオキシエチレンアルキルエーテル硫酸塩、ポリオキシエチレンアルキルフェニルエーテル硫酸塩、アルキルベンゼンスルホン酸塩、アルキルナフタレンスルホン酸塩などが挙げられる。カチオン系界面活性剤としては、四級アンモニウム塩、ピリジニウム塩などが挙げられる。ノニオン界面活性剤としては、C1〜C20アルカノール、フェノール、ナフトール、ビスフェノール類、C1〜C25アルキルナフトール、C1〜C25アルコキシリン酸(塩)、ソルビタンエステル、ポリアルキレングリコール、C1〜C22脂肪族アミドなどにエチレンオキシド(EO)及び/またはプロピレンオキシド(PO)を2〜300モル付加重合させたものなどが挙げられる。

【0030】

前駆体溶液を塗布する支持体として、金属、プラスチック等の平滑な面を有するシート状またはロール(WEB)状の支持体を用いることが出来るが、特に好ましい支持体は耐熱性のプラスチックロールフィルムである。

【0031】

pHを調整された前駆体溶液は、例えば図1に示した様な逐次塗布装置を用いて、塗布、乾燥が行われる。上記前駆体溶液の温度は10℃〜50℃の範囲で用いることができ、乾燥装置の温度は50℃〜70℃の範囲が好ましい。本発明の乾燥とは、支持体上の前駆体溶液がゲル化、セットされて流動性を失うとともに、塗膜の表面が乾燥、固化して次層を塗布することが可能になるまでドライヤー等で水分を蒸発させる過程を指す。

【0032】

図1の逐次塗布装置で塗布、乾燥されて巻き取られたフィルムの上に逐次塗布装置で層を積層塗布することによって更に層を積層することが出来る。

【0033】

上記のように逐次積層塗布された前駆体溶液の塗布物は、更に100℃〜140℃で1時間〜24時間加熱処理することにより膜中から水分を蒸発させながら脱水縮合を行い、ポリビニルアルコールとケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれた少なくとも1種の化合物と、リン酸化合物の脱水縮合膜が得られる。

【0034】

上記加熱処理により脱水縮合が完了した後、上記塗布物を適当なサイズにカットした後、70℃〜100℃の熱純水中に浸漬して上記膜を支持体から剥離した後、水洗される。水洗は70℃〜100℃の熱純水中で1分以上、好ましく10分以上水洗行って未反応の残存塩類等を取り除くことにより本発明の高分子電解質膜が得られる。

【0035】

また、本発明の高分子電解質膜は、電解質膜としての使用に先立って、酸性水溶液中に浸漬して、膜表面をプロトン置換することが出来る。好ましい酸性水溶液は、塩酸及びリン酸であり、1M程度の塩酸または8%程度のリン酸水溶液中に1時間程度浸漬させることにより膜表面がプロトン置換される。また、酸処理後は、70℃〜100℃の熱純水中で10分以上水洗することが好ましい。

【0036】

以下に本発明を実施例により説明する。

【実施例1】

【0037】

ケン化度88−89%で平均重合度1000のポリビニルアルコールの10%溶液中に表1で表される化合物を含有する前駆体溶液を作製した。ここで、ケイ酸化合物はケイ酸ナトリウム水溶液として、タングステン酸化合物はタングステン酸ナトリウム水溶液として、モリブデン酸化合物は、モリブデン酸ナトリウム水溶液として、ジルコン酸化合物は硫酸ジルコニウム水溶液としてそれぞれポリビニルアルコール溶液中に添加した。リン酸化合物は表1のサンプル13についてはリン酸水素二ナトリウム水溶液として、その他はリン酸溶液として添加した。前駆体溶液のpHは硫酸及び水酸化ナトリウムを加えて表1に記載の値に調整した。

【0038】

上記のようにして調整された前駆体水溶液を、厚み175μmのPETフィルム上に単層塗布及び逐次多層塗布を行った。サンプル1〜4については所定の塗布量となるようにギャップ調整を行ったブレードを用いて塗布し、その他のサンプルについては所定の塗布量が得られるドクトルブレードを用いて塗布を行った。乾燥は、サンプル1から4については50℃、その他のサンプルについては、65℃に保持された乾燥機にいれ、乾燥するまでの時間を計った。表1に記載の塗布回数だけ逐次塗布を行った後、オーブン中で120℃3時間加熱処理して脱水縮合した後、直径30mmの円形にカットし、80℃の熱純水で剥離し、そのまま80℃の熱純水で15分間水洗した後、8.5%リン酸水溶液中に25℃1時間浸漬後、80℃の熱純水で1時間水洗して高分子電解質膜を得た。80℃湿度80%での平均膜厚は試料No.1と11は210μm±10μm、その他は140μm±10μmであった。

【0039】

作製した試料のプロトン透過性は固体高分子電解質膜(A)を温度80℃、相対湿度(RH)80%の環境下に置き、インピーダンスアナライザーを用いて周波数を50〜5MHzの範囲で変化させてプロトン伝導度(S/cm)として測定した。結果を表1に示す。

【0040】

【表1】

【0041】

(機械的強度の測定)

機械的強度は90℃の純水中に浸漬後の横方向の引っ張り強度を10回測定し、以下の基準で評価した。

○:2Kg/cm以上の引っ張り強度を有するもの。

△:0.5〜2Kg/cmの引っ張り強度のもの。

×:0.5Kg/cm以下の引っ張り強度のもの。

【0042】

(耐熱性の測定)

耐熱性は電解質膜を飽和水蒸気下、120℃で24時間加熱して行った。評価の基準は以下の通りで、結果を表1に示す。

○:外観、プロトン透過性共に異常がみられないもの。

△:外観に異常は見られないが、プロトン透過性が耐熱テスト前の1/2以下に低下するもの。

×:膜の分解、融解などが生じるもの。

【実施例2】

【0043】

ケン化度88−89%で平均重合度1000のポリビニルアルコールの10%溶液中に表2に示す様に、SiO2/PVA比、WO3/PVA比が段階的に調整された3種類の前駆体溶液21、22、23を作製した。上記前駆体溶液を図2(c)に示す様な層構成で逐次積層塗布を行い、実施例1の方法に従って加熱、脱水、水洗等を行い本発明の高分子電解質膜No.17を得た。80℃湿度80%での平均膜厚は110μm±10μmであった。実施例1と同様に評価した結果を表2に示す。

【0044】

【表2】

【0045】

表1のNo.1〜16の結果から、本発明のケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれた少なくとも1種の化合物と、リン酸化合物とポリビニルアルコールとを含む前駆体溶液を、支持体上に少なくとも4層以上を逐次積層塗布した後、加熱脱水縮合し、支持体上より剥離、水洗することにより形成される高分子電解質膜は、優れたプロトン透過性、機械強度、耐熱性を有していることが分かる。また、表1のNo.17の結果から、組成の異なる前駆体溶液を用いて逐次積層塗布した膜も優れたプロトン透過性、機械強度、耐熱性を有していることが分かる。

【実施例3】

【0046】

白金含有量がPtとして40重量%の白金担時カーボン粒子にエタノールおよび水(50:50)を加えペースト状にし、これをテトラフルオロエチレンで撥水処理したカーボン紙(東レ(株)製)2枚に、各々白金担持カーボン粒子が0.50mg/cm2になるように塗布し、100℃で12時間乾燥しガス拡散電極2枚を作製した。この2枚の拡散電極を、陽極および陰極とし、両極の間に実施例1のNo.8の電解質膜を挟み、単位セルを作製した。

【0047】

上記単位セルとセパレーターを燃料電池単セル評価装置に組み込み、さらに恒温・恒湿装置の中に入れ、燃料極に200ml/minの水素ガス、酸化剤極に200ml/minの空気をガス流入し、常圧、湿度80%、加湿温度80℃の雰囲気中で単セルのV−I特性試験(電圧-電流密度の相関関係)を行った。出力電圧0.65Vで0.75A/cm2の性能が得られた。

【図面の簡単な説明】

【0048】

【図1】本発明の逐次塗布方法の概念図1

【図2】本発明の逐次塗布方法の概念図2

【図3】本発明の逐次塗布された層の構成図1

【図4】本発明の逐次塗布された層の構成図2

【図5】本発明の逐次塗布された層の構成図3

【符号の説明】

【0049】

1 巻出し装置

2、4、6、8 塗布装置

3、5、7、9 乾燥装置

10 巻取り装置

A バッキングローラ

B スライドヘッド部

C サクション部

E 塗液

F PETフィルム

【特許請求の範囲】

【請求項1】

ケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれた少なくとも1種の化合物と、リン酸化合物とポリビニルアルコールとを含む前駆体溶液を、支持体上に少なくとも4層以上を逐次積層塗布した後、加熱脱水縮合し、支持体上より剥離、水洗することにより形成される高分子電解質膜。

【請求項1】

ケイ酸化合物と、タングステン酸化合物、モリブデン酸化合物、ジルコン酸化合物から選ばれた少なくとも1種の化合物と、リン酸化合物とポリビニルアルコールとを含む前駆体溶液を、支持体上に少なくとも4層以上を逐次積層塗布した後、加熱脱水縮合し、支持体上より剥離、水洗することにより形成される高分子電解質膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−80524(P2007−80524A)

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願番号】特願2005−262869(P2005−262869)

【出願日】平成17年9月9日(2005.9.9)

【出願人】(000005980)三菱製紙株式会社 (1,550)

【Fターム(参考)】

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願日】平成17年9月9日(2005.9.9)

【出願人】(000005980)三菱製紙株式会社 (1,550)

【Fターム(参考)】

[ Back to top ]