高分散微粒子含有材料成形体製造方法及び装置

【課題】微粒子が凝集することなく分散して包埋された材料の成形体を製造することを可能とする。

【解決手段】微粒子材料と液状の微粒子包埋材料2とを入れるホルダー3と、超音波振動子4とを有し、微粒子包埋材料2に超音波振動子4により超音波振動を与えながら微粒子包埋材料2を凝固させるようにした。微粒子包埋剤2として、加熱することによって微粒子が流動可能な液体に変化すると共に徐熱することによって液体から固体に変化する熱溶融性材料が用いられる。

【解決手段】微粒子材料と液状の微粒子包埋材料2とを入れるホルダー3と、超音波振動子4とを有し、微粒子包埋材料2に超音波振動子4により超音波振動を与えながら微粒子包埋材料2を凝固させるようにした。微粒子包埋剤2として、加熱することによって微粒子が流動可能な液体に変化すると共に徐熱することによって液体から固体に変化する熱溶融性材料が用いられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高分散微粒子含有材料成形体製造方法及び装置に関する。さらに詳述すると、本発明は、例えば電子顕微鏡観察用ペレットや研磨剤粒子を含むワックス等の製造に用いて好適な高分散微粒子含有材料成形体製造方法及び装置に関する。

【背景技術】

【0002】

燃焼・ガス化反応の途上で生成される未燃粒子(チャーとも呼ばれる)や微粉炭中の鉱物粒子の分析方法にCCSEM(Computer Controlled Scanning Electron Microscopy:計算機制御走査電子顕微鏡)分析法がある。このCCSEM分析では、分析対象の微粒子試料を分散して包埋させた樹脂成形体を観察用ペレットとして用いる。

【0003】

CCSEM分析に用いる観察用ペレットは、試料と樹脂とを混合し、この混合物を入れた容器を加熱器の中に置いて樹脂を溶融させ、樹脂が完全に溶融した後、加熱器から取り出すと同時に容器の中を適当な棒を使って攪拌することにより製造される。この際、加熱器から取り出された試料入り樹脂は1〜2分で粘性を失って固化し、固化する直前まで攪拌を続ける(非特許文献1)。

【0004】

また、微粒子材料を分散して包埋させる樹脂成形体の従来の製造方法としては、還流冷却器及び撹拌機を備えた反応器内で樹脂と金属アルコキシド及び/又は有機金属アルコキシドとを親水性有機溶媒に溶かし、親水性有機溶媒に分散させたコロイド状シリカ及び/又はコロイド状アルミナと水とを加え、30分程度撹拌した後に親水性有機溶媒を除去し、押し出し機等により150〜330℃で溶融混練りし、押し出し成形等により成形する方法が知られている(特許文献1)。なお、このような、加熱溶融した材料に微粒子材料を包埋させた後に凝固させて微粒子含有材料の成形体を製造する方法は溶融法と呼ばれる。

【0005】

【非特許文献1】寺前・山下:講座「黒もの分析の今日と明日」(1),日本エネルギー学会誌,第76巻第10号,pp.988−994,1997年

【特許文献1】特開平10−36686号

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、本発明者らが従来の溶融法によって作成した観察用ペレットを用いてCCSEM分析法により平均粒径が異なる微粉炭の灰粒子の分析を行ったところ、一般的には、微粉炭の粉砕が進んで微粉炭粒子の粒径が小さくなるほど微粉炭粒子から放出されてむき出しとなった灰粒子の割合が高くなると考えられるにもかかわらず、平均粒径約12μmの微粒炭試料の分析において計測誤差と考えられる結果が観察された(図2)。具体的には、平均粒径が約76μm及び約34μmの微粉炭試料の分析結果については、平均粒径が小さい方がむき出しの灰粒子の割合が高くなっている(図中記号○)一方で、平均粒径が約12μmの微粉炭試料の分析結果については、平均粒径が更に小さいにもかかわらずむき出しの灰粒子の割合が極端に低くなっている(図中記号▲)。なお、割合としては、微粉炭粒子に含まれる灰粒子の重量と微粉炭粒子から放出されたむき出しの灰粒子の重量との合計に対するむき出しの灰粒子の重量の割合(重量%)を用いている。

【0007】

また、観察用ペレット内での微粉炭粒子の分散の粗密の差が顕著であると共に、CCSEM分析に用いた観察用ペレットの電子顕微鏡写真(図3)から、微粒子の凝集が起こって微粉炭粒子の密度が高くなっている部分では隣接する粒子の区別が困難であることが確認された。このことから、微粉炭粒子のペレット内分散が不十分なため、CCSEM分析において、実際にはむき出しの灰粒子であるにもかかわらず微粉炭粒子に含まれる灰粒子であると誤って認識されてしまうことによる計測誤差が生じていると考えられた。なお、図3において、符号20は微粉炭粒子、符号21は微粉炭粒子に含まれる灰粒子、符号22は微粉炭粒子から放出されたむき出しの灰粒子をそれぞれ表す。

【0008】

この結果から、従来の溶融法によって作成した観察用ペレットでは、微粒子試料の粒径が一定の大きさよりも小さい場合に、観察用ペレットの作成過程において生じる微粒子の凝集により微粒子の粗密が生じて計測誤差が生じ易くなると考えられる。このことは、CCSEM分析に用いる観察用ペレットの製造に限らず、微粒子を分散させる処理において起こり得ることである。

【0009】

そこで、微粒子が凝集することなく均等に分散している観察用ペレットを作成することが望まれる。

【0010】

本発明はかかる要望に応えるもので、微粒子が凝集することなく分散して包埋された材料の成形体を製造することができる微粒子含有材料成形体製造方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、CCSEM分析に用いても計測誤差が生じない観察用ペレットの作成の試行錯誤を繰り返す中で、微粒子試料を包埋させた液状材料に超音波振動を与えることが、微粒子試料を材料中に凝集を防いで分散させることに有効であることを知見した。

【0012】

請求項1記載の高分散微粒子含有材料成形体製造方法は、前記知見に基づくものであり、ホルダーに微粒子材料と液状の微粒子包埋材料とを入れ、微粒子包埋材料に超音波振動を与えながら微粒子包埋材料を凝固させるようにしている。

【0013】

この高分散微粒子含有材料成形体製造方法によると、微粒子材料を包埋させた液状の微粒子包埋材料に超音波振動を与えることにより、微粒子包埋材料中に微粒子材料が凝集することなく分散する。

【0014】

なお、本発明において、液状並びに液体とは、軟化又は溶融状態を含むものとして用いる。

【0015】

また、本発明において、微粒子包埋材料とは、微粒子材料を包埋させて分散させる材料のことをいう。

【0016】

また、本発明において、ホルダーに微粒子材料と液状の微粒子包埋材料とを入れる処理には、ホルダーに微粒子材料と粉体状の微粒子包埋材料とを入れ、例えば加熱溶融することによりホルダー内で液状の微粒子包埋材料にする場合も含む。

【0017】

また、本発明は、液体から固体に変化する微粒子包埋材料を対象とし、気体から固体に変化する微粒子包埋材料は対象としない。

【0018】

また、請求項2記載の高分散微粒子含有材料成形体製造方法は、ホルダーに微粒子材料と溶融状態の熱溶融性材料とを入れ、ホルダーを熱溶融性材料の融点以上の温度に一旦加熱された媒体中に置いて熱溶融性材料に超音波振動を与えながら媒体と共に熱溶融性材料を徐冷して熱溶融性材料を凝固させるようにしている。

【0019】

この高分散微粒子含有材料成形体製造方法によると、微粒子材料を包埋させた溶融状態の熱溶融性材料に超音波振動を与えることにより、熱溶融性材料中に微粒子材料が凝集することなく分散する。また、熱溶融性材料を入れたホルダーを一旦加熱された媒体中に置いて媒体と共に熱溶融性材料を徐冷して熱溶融性材料を凝固させるようにしているので、熱溶融性材料の凝固過程における急激な冷却が防止される。

【0020】

なお、本発明において、熱溶融性とは、材料を加熱して温度が融点以上になると固体から液体に変化すると共に、材料を徐冷して温度が融点未満になると液体から固体に変化する材料の性質のことをいう。

【0021】

また、請求項3記載の高分散微粒子含有材料成形体製造装置は、微粒子材料と液状の微粒子包埋材料とを入れるホルダーと、超音波振動子とを有し、微粒子包埋材料に超音波振動子により超音波振動を与えながら微粒子包埋材料を凝固させるようにしている。

【0022】

この高分散微粒子含有材料成形体製造装置によると、微粒子材料を包埋させた液状の微粒子包埋材料に超音波振動子により超音波振動を与えることにより、微粒子包埋材料中に微粒子材料が凝集することなく分散する。

【0023】

また、請求項4記載の高分散微粒子含有材料成形体製造装置は、微粒子材料と熱溶融性材料とを入れるホルダーと、ホルダーの周囲にホルダーと接して滞留する媒体と、超音波振動子を備えて媒体を貯留する容器とを有し、ホルダーに入れられた溶融状態の熱溶融性材料に超音波振動子により超音波振動を与えながら媒体と共に熱溶融性材料を徐冷して熱溶融性材料を凝固させるようにしている。

【0024】

この高分散微粒子含有材料成形体製造装置によると、微粒子材料を包埋させた溶融状態の熱溶融性材料に超音波振動子により超音波振動を与えることにより、熱溶融性材料中に微粒子材料が凝集することなく分散する。また、熱溶融性材料を入れたホルダーを一旦加熱された媒体中に置いて媒体と共に熱溶融性材料を徐冷して熱溶融性材料を凝固させるようにしているので、熱溶融性材料の凝固過程における急激な冷却が防止される。

【発明の効果】

【0025】

請求項1記載の高分散微粒子含有材料成形体製造方法によれば、微粒子材料を包埋させた液状の微粒子包埋材料に超音波振動を与えることにより、微粒子包埋材料中に微粒子材料を凝集することなく分散させることができる。

【0026】

また、請求項2記載の高分散微粒子含有材料成形体製造方法によれば、微粒子材料を包埋させた溶融状態の熱溶融性材料に超音波振動を与えることにより、熱溶融性材料中に微粒子材料を凝集することなく分散させることができる。また、熱溶融性材料の凝固過程における急激な冷却が防止されるので、急激な冷却による亀裂などの損傷のない良好な微粒子含有材料の成形体を製造することができる。

【0027】

請求項3記載の高分散微粒子含有材料成形体製造装置によれば、微粒子材料を包埋させた液状の微粒子包埋材料に超音波振動子により超音波振動を与えることにより、微粒子包埋材料中に微粒子材料が凝集することなく分散した微粒子含有材料の成形体を製造することができる。

【0028】

また、請求項4記載の高分散微粒子含有材料成形体製造装置によれば、微粒子材料を包埋させた溶融状態の熱溶融性材料に超音波振動子により超音波振動を与えることにより、熱溶融性材料中に微粒子材料が凝集することなく分散した微粒子含有材料の成形体を製造することができる。また、熱溶融性材料の凝固過程における急激な冷却が防止されるので、急激な冷却による亀裂などの損傷のない良好な微粒子含有材料の成形体を製造することができる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の構成を図面に示す最良の形態に基づいて詳細に説明する。

【0030】

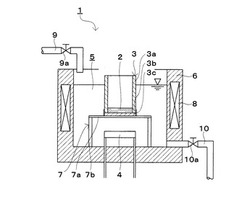

図1に、本発明の高分散微粒子含有材料成形体製造装置の実施形態の一例を示す。この高分散微粒子含有材料成形体製造装置1は、微粒子材料と液状の微粒子包埋材料2とを入れるホルダー3と、超音波振動子4とを有し、微粒子包埋材料2に超音波振動子4により超音波振動を与えながら微粒子包埋材料2を凝固させるものである。

【0031】

本実施形態では、微粒子包埋材料2として、加熱することによって微粒子が流動可能な液体に変化すると共に除熱することによって液体から固体に変化する熱溶融性材料が用いられる。なお、微粒子包埋材料2として用いられる熱溶融性材料としては、例えば、カルナバワックス、ポリエチレン、ポリプロピレン、ポリスチレン、ABS樹脂、塩化ビニル樹脂、フッ素樹脂、ポリエステル樹脂などが挙げられる。

【0032】

なお、微粒子材料の粒径並びに微粒子包埋材料の粘度については、微粒子材料と微粒子包埋材料との比重差も考慮しながら、液状若しくは溶融状態において微粒子材料が移動可能且つ沈降しない程度の粒径並びに粘度が選択される。

【0033】

ホルダー3の形状や大きさは、製造する微粒子含有材料の成形体に合わせて設定される。本実施形態では、ホルダー3は円筒状の本体3aと円盤状の底板3bとから構成され、全体としてコップ状に形成される。

【0034】

微粒子包埋材料2として熱溶融性材料が用いられる場合には、さらに、ホルダー3内の熱溶融性材料の凝固過程における急激な冷却を防止して亀裂などの損傷のない良好な微粒子含有材料の成形体を製造するため、ホルダー3は一定の熱容量を有することが好ましい。具体的には例えば、3J/cm3・K以上の熱容量を有する金属等で形成され、ホルダー3の内径の一割程度の厚さの周壁を有することが好ましい。なお、ホルダー3の形状が例えば楕円形や長方形の場合には、ホルダー3は、最も長い内径即ち長径の一割以上の厚さの周壁を有することが好ましい。本実施形態では、ホルダー3の周壁にあたる本体3aは、熱容量が3J/cm3・K以上の鉄により形成される。

【0035】

ホルダー3の底板3bは、微粒子包埋材料2として熱溶融性材料が用いられる場合には、ホルダー3内の熱溶融性材料の凝固過程における急激な冷却を防止して亀裂などの損傷のない良好な微粒子含有材料の成形体を製造する観点からはホルダー3の周壁にあたる本体3aと同じ材料を用いて本体3aと少なくとも同じ厚さ若しくはより厚く形成されることが望ましいが、異なる材料で形成されたり、周壁よりも薄く形成されても良い。また、例えば電子顕微鏡観察用ペレットのように傷のない滑らかな表面を有する成形体を製造することが必要とされる場合には、底板3bは、硬くて傷が付きにくい材料や傷の有無が分かり易い材料や微粒子包埋材料2の剥離が容易な材料により形成されることが好ましい。具体的には例えば、底板3bは、傷が付きにくいと共に傷の有無が分かり易く、更に微粒子包埋材料2の剥離が容易な石英ガラスにより形成される。

【0036】

なお、ホルダー3の本体3aと底板3bとは、ホルダー3内の溶融状態の熱溶融性材料2が漏れ出ないように接合されると共に、凝固した熱溶融性材料2の成形体が容易に取り出されるように分解可能に接合される。具体的には例えば、本体3aと底板3bとの接合部の外側に高温耐熱テープを巻いて接合される。

【0037】

また、本実施形態では、高分散微粒子含有材料成形体製造装置1は、ホルダー3を収容する水槽6と、ホルダー3を収容した水槽6内に充填される媒体5とを有する。そして、水槽6には、バルブ9aを備え媒体5が供給される供給管路9と、バルブ10aを備え媒体5が排出される排出管路10とが備えられる。

【0038】

超音波振動子4は、熱溶融性材料2に超音波振動を与えることができるように設置されていれば良い。本実施形態では、超音波振動子4が水槽6の底部に水槽6内に突出して設けられる。なお、超音波振動子4としては、例えば20kHz〜60kHz程度の振動数の振動を出力可能な振動子が用いられる。

【0039】

また、本実施形態では、網状の天板7aと天板7aの四隅に設けられた脚7bとからなり超音波振動子4を覆う台座7が水槽6の底部に設けられ、天板7a上にホルダー3が置かれる。

【0040】

上述の構成により、水槽6内のホルダー3の周囲に充填された媒体5を介して超音波振動子4により熱溶融性材料2に超音波振動を与えることができる。

【0041】

媒体5としては、熱溶融性材料2の融点以上の温度になることが可能な流体が用いられる。具体的には例えば、水やシリコンオイルなどが用いられる。

【0042】

また、本実施形態では、水槽6の側壁の内部に、媒体5を熱溶融性材料2の融点以上の温度まで加熱することができるヒータ8が備えられる。

【0043】

上述の構成により、ヒータ8の出力を調整して水槽6内のホルダー3の周囲に充填された媒体5の温度を上下させることによってホルダー3内の熱溶融性材料2の温度を調整することができ、熱溶融性材料2の溶融や凝固を制御することができる。

【0044】

上述した高分散微粒子含有材料成形体製造装置1の動作を以下に説明する。

【0045】

まず、本体3aと底板3bとの接合部の外側に高温耐熱テープが巻かれて本体3aと底板3bとが接合されカップ状のホルダー3が形成される。

【0046】

ホルダー3に微粒子材料と例えばフレーク状や微粉末状の熱溶融性材料2とが入れられ、撹拌棒等により撹拌される。

【0047】

排出管路10のバルブ10aが閉じられると共に供給管路9のバルブ9aが開けられて水槽6内に媒体5が供給され、媒体5の水位が所定の水位となったところでバルブ9aを閉じて媒体5の供給が停止される。そして、媒体5が溜められた水槽6内の台座7の天板7a上にホルダー3が置かれる。

【0048】

続いて、ヒータ8を作動させると共に超音波振動子4を作動させる。これにより、媒体5が加熱されホルダー3内の熱溶融性材料2が加熱されて溶融すると共に媒体5を介してホルダー3内の熱溶融性材料2に超音波振動が与えられ、溶融した熱溶融性材料2中に微粒子材料が凝集することなく分散する。なお、ヒータ8の出力は、媒体5の温度が熱溶融性材料2の融点以上になるように調整される。

【0049】

ホルダー3上部の開口部から観察して熱溶融性材料2全部が溶融していることが確認された後、ヒータ8の作動が停止される。これにより、媒体5の温度が低下し、ホルダー3及び熱溶融性材料2が徐冷されて熱溶融性材料2が凝固する。

【0050】

ホルダー3上部の開口部から観察して熱溶融性材料2全体が凝固していることが確認された後、超音波振動子4の作動が停止される。

【0051】

続いて、ホルダー3が水槽6から取り出される。そして、ホルダー3の外側に巻かれた高温耐熱テープが剥がされて底板3bが取り外され、凝固した熱溶融性材料2が取り出される。これにより、微粒子材料が凝集することなく分散した微粒子含有材料の成形体が得られる。

【0052】

なお、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく、本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば、本実施形態では、液体から固体に変化する材料中に微粒子材料を包埋させて分散させ凝固させて微粒子含有材料の成形体を製造する場合について説明したが、本発明の微粒子分散方法は、固体に変化することなく液体のままの材料中に微粒子材料を包埋させて分散させる場合にも利用可能である。この場合には、液体中に微粒子材料を凝集することなく分散させることが必要とされる期間中液体に超音波振動が与えられるようにする。

【0053】

また、本実施形態では、微粒子包埋材料2として熱溶融性材料が用いられているが、これに限られず、加熱することにより液体から固体に変化する熱硬化性材料が用いられても良い。この場合には、液体状態の熱硬化性材料と微粒子材料とをホルダー3に入れて撹拌し、超音波振動子4を作動させて超音波振動を与えながらヒータ8を作動させて熱硬化性材料を加熱して凝固させることにより、微粒子材料を凝集させることなく分散させた微粒子含有材料の成形体が得られる。なお、微粒子包埋材料2として用いられる熱硬化性材料としては、例えば、エポキシ樹脂、フェノール樹脂、不飽和ポリエステル樹脂、尿素樹脂などが挙げられる。

【0054】

さらに、微粒子包埋材料2として、凝固剤を添加することにより液体から固体に変化する材料が用いられても良い。この場合には、液体状態の微粒子包埋材料と微粒子材料とをホルダー3に入れて撹拌し、超音波振動子4を作動させて超音波振動を与えながら凝固剤を添加して微粒子包埋材料を凝固させることにより、微粒子材料を凝集させることなく分散させた微粒子含有材料の成形体が得られる。

【0055】

また、本実施形態では、水槽6がヒータ8を備え、ヒータ8によって媒体5が加熱されるようにしているが、これに限られず、水槽6はヒータ8を備えず、別途設けられた加熱装置によって媒体5が加熱されるようにしても良い。この場合も、熱溶融性材料2の融点以上の温度に加熱された媒体5を供給管路9から水槽6に供給することにより、熱溶融性材料2を加熱して溶融させることができる。なお、熱溶融性材料2を完全に溶融させるために必要と考えられる場合には、供給管路9のバルブ9a及び排出管路10のバルブ10aを調整し、所定の温度に加熱された媒体5を継続して供給することにより水槽6内の媒体5の温度の低下を防止する。

【0056】

また、本実施形態では、微粒子材料と固体状の熱溶融性材料2とを入れたホルダー3を水槽6内の媒体5中に設置し、ヒータ8によって加熱された媒体5によってホルダー3内の熱溶融性材料2を加熱して溶融させるようにしているが、これに限られず、別途設けられた加熱装置によって熱溶融性材料2を加熱して溶融させるようにしても良い。この場合、加熱溶融された熱溶融性材料2が入れられたホルダー3が水槽6内に設置される時点では媒体5が熱溶融性材料2の融点以上の温度まで加熱され、超音波振動が与えられる前に熱溶融性材料2が凝固しないようにすることが必要である。

【0057】

また、本実施形態では、媒体5を介してホルダー3内の熱溶融性材料2に超音波振動が与えられるようにしているが、媒体5を介さず、超音波振動子4をホルダー3に接触させるなどして超音波振動をホルダー3に直接与えるようにしても良いし、又は超音波振動子4を熱溶融性材料2に接触させるなどして超音波振動を熱溶融性材料2に直接与えるようにしても良い。

【0058】

また、本実施形態では、ホルダー3及び媒体5を収容する容器として水槽6を用いると共に媒体5として水が用いられているが、容器並びに媒体5はこれらに限られるものではない。具体的には例えば、ホルダー3を密封して収容する容器を用いると共に、容器内の空気を媒体5として加熱並びに徐冷するようにしても良い。この場合も、媒体5としての空気を加熱することによりホルダー3内の熱溶融性材料2を加熱して溶融させることができると共に、媒体5としての空気と共に徐冷することにより熱溶融性材料2の凝固過程における急激な冷却が防止される。なお、この場合には、例えば超音波振動子4をホルダー3に接触させるなどして超音波振動をホルダー3に直接与えるようにする。

【0059】

また、本実施形態では、熱溶融性材料2が加熱されると共に熱溶融性材料2に超音波振動が与えられるようにしているが、これに限られず、熱溶融性材料2が加熱されて溶融した後に熱溶融性材料2に超音波振動を与えるようにしても良い。この場合には、熱溶融性材料2の溶融後、一定の時間熱溶融性材料2に超音波振動を与えてからヒータ8の作動を停止し熱溶融性材料2を徐冷して凝固させる。なお、熱溶融性材料2の溶融後、熱溶融性材料2に超音波振動が与えられる時間は、熱溶融性材料2や包埋させる微粒子材料の量に合わせて適宜設定される。

【0060】

また、本実施形態では、熱溶融性材料2全体が凝固していることが確認された後、超音波振動子4の作動が停止されるようにしているが、これに限られず、熱溶融性材料2中の微粒子材料の移動が停止する程度まで熱溶融性材料2の液相粘度が高くなったところで超音波振動子4の作動が停止されるようにしても良い。

【実施例1】

【0061】

本実施形態の高分散微粒子含有材料成形体製造装置1を用いた電子顕微鏡観察用ペレット製造の実施例を図4及び図5を用いて説明する。本実施例では、直径30mm、高さ5mmの円盤状の電子顕微鏡観察用ペレットを製造した。そして、内径30mm、厚さ3mmの円筒状に形成された本体3aと、直径36mm、厚さ3mmの円盤状に形成された底板3bとを有するホルダー3を用いた。

【0062】

本実施例では、熱溶融性材料2としてフレーク状のカルナバワックスを用いた。なお、カルナバワックスの融点は95℃である。また、分析対象の微粒子試料として平均粒径が約12μmの微粉炭粒子を用いた。

【0063】

カルナバワックス2の加熱溶融及び超音波振動の加振処理の間はヒータ8の温度を調整して媒体5の温度を96℃に保つようにした。また、超音波振動子4の振動数は40kHzとした。

【0064】

カルナバワックス2全部が溶融したことを確認した後、ヒータ8の作動を停止し、カルナバワックス2を徐冷した。なお、本実施例では、カルナバワックス2の加熱溶融及び加振処理の時間は約3分、カルナバワックス2の徐冷凝固処理の時間は約3分であった。

【0065】

カルナバワックス2の徐冷凝固処理後、ホルダー3からカルナバワックス2の成形体を取り出し、微粉炭粒子試料を包埋させた電子顕微鏡観察用ペレットを得た。

【0066】

上記により作成した観察用ペレットの電子顕微鏡写真を図4に示す。この写真から、従来の方法により作成した観察用ペレットの電子顕微鏡写真(図3)と比べて微粒子の凝集が防止されており、微粒子材料が適当に分散していることが確認された。なお、図4において、符号20は微粉炭粒子、符号21は微粉炭粒子に含まれる灰粒子、符号22は微粉炭粒子から放出されたむき出しの灰粒子をそれぞれ表す。

【0067】

また、上記により作成した観察用ペレットのCCSEM分析を行ったところ、むき出しの灰粒子の割合が、平均粒径が約76μm及び約34μmの微粉炭の分析結果と整合する結果となり(図5、本実施例で用いた微粉炭粒子の平均粒径は約12μm)、この結果からも微粒子の凝集が防止され、微粒子材料が適当に分散していることが確認された。

【図面の簡単な説明】

【0068】

【図1】本発明の高分散微粒子含有材料成形体製造装置の実施形態の一例の概略構造を示す断面図である。

【図2】従来の方法により作成した観察用ペレットを用いたCCSEM分析の結果を示す図である。

【図3】従来の方法により作成した観察用ペレットの電子顕微鏡写真である。

【図4】本発明の高分散微粒子含有材料成形体製造装置により作成した観察用ペレットの電子顕微鏡写真である。

【図5】本発明の高分散微粒子含有材料成形体製造装置により作成した観察用ペレットを用いたCCSEM分析の結果を示す図である。

【符号の説明】

【0069】

1 高分散微粒子含有材料成形体製造装置

2 微粒子包埋材料

3 ホルダー

4 超音波振動子

5 媒体

6 水槽

【技術分野】

【0001】

本発明は、高分散微粒子含有材料成形体製造方法及び装置に関する。さらに詳述すると、本発明は、例えば電子顕微鏡観察用ペレットや研磨剤粒子を含むワックス等の製造に用いて好適な高分散微粒子含有材料成形体製造方法及び装置に関する。

【背景技術】

【0002】

燃焼・ガス化反応の途上で生成される未燃粒子(チャーとも呼ばれる)や微粉炭中の鉱物粒子の分析方法にCCSEM(Computer Controlled Scanning Electron Microscopy:計算機制御走査電子顕微鏡)分析法がある。このCCSEM分析では、分析対象の微粒子試料を分散して包埋させた樹脂成形体を観察用ペレットとして用いる。

【0003】

CCSEM分析に用いる観察用ペレットは、試料と樹脂とを混合し、この混合物を入れた容器を加熱器の中に置いて樹脂を溶融させ、樹脂が完全に溶融した後、加熱器から取り出すと同時に容器の中を適当な棒を使って攪拌することにより製造される。この際、加熱器から取り出された試料入り樹脂は1〜2分で粘性を失って固化し、固化する直前まで攪拌を続ける(非特許文献1)。

【0004】

また、微粒子材料を分散して包埋させる樹脂成形体の従来の製造方法としては、還流冷却器及び撹拌機を備えた反応器内で樹脂と金属アルコキシド及び/又は有機金属アルコキシドとを親水性有機溶媒に溶かし、親水性有機溶媒に分散させたコロイド状シリカ及び/又はコロイド状アルミナと水とを加え、30分程度撹拌した後に親水性有機溶媒を除去し、押し出し機等により150〜330℃で溶融混練りし、押し出し成形等により成形する方法が知られている(特許文献1)。なお、このような、加熱溶融した材料に微粒子材料を包埋させた後に凝固させて微粒子含有材料の成形体を製造する方法は溶融法と呼ばれる。

【0005】

【非特許文献1】寺前・山下:講座「黒もの分析の今日と明日」(1),日本エネルギー学会誌,第76巻第10号,pp.988−994,1997年

【特許文献1】特開平10−36686号

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、本発明者らが従来の溶融法によって作成した観察用ペレットを用いてCCSEM分析法により平均粒径が異なる微粉炭の灰粒子の分析を行ったところ、一般的には、微粉炭の粉砕が進んで微粉炭粒子の粒径が小さくなるほど微粉炭粒子から放出されてむき出しとなった灰粒子の割合が高くなると考えられるにもかかわらず、平均粒径約12μmの微粒炭試料の分析において計測誤差と考えられる結果が観察された(図2)。具体的には、平均粒径が約76μm及び約34μmの微粉炭試料の分析結果については、平均粒径が小さい方がむき出しの灰粒子の割合が高くなっている(図中記号○)一方で、平均粒径が約12μmの微粉炭試料の分析結果については、平均粒径が更に小さいにもかかわらずむき出しの灰粒子の割合が極端に低くなっている(図中記号▲)。なお、割合としては、微粉炭粒子に含まれる灰粒子の重量と微粉炭粒子から放出されたむき出しの灰粒子の重量との合計に対するむき出しの灰粒子の重量の割合(重量%)を用いている。

【0007】

また、観察用ペレット内での微粉炭粒子の分散の粗密の差が顕著であると共に、CCSEM分析に用いた観察用ペレットの電子顕微鏡写真(図3)から、微粒子の凝集が起こって微粉炭粒子の密度が高くなっている部分では隣接する粒子の区別が困難であることが確認された。このことから、微粉炭粒子のペレット内分散が不十分なため、CCSEM分析において、実際にはむき出しの灰粒子であるにもかかわらず微粉炭粒子に含まれる灰粒子であると誤って認識されてしまうことによる計測誤差が生じていると考えられた。なお、図3において、符号20は微粉炭粒子、符号21は微粉炭粒子に含まれる灰粒子、符号22は微粉炭粒子から放出されたむき出しの灰粒子をそれぞれ表す。

【0008】

この結果から、従来の溶融法によって作成した観察用ペレットでは、微粒子試料の粒径が一定の大きさよりも小さい場合に、観察用ペレットの作成過程において生じる微粒子の凝集により微粒子の粗密が生じて計測誤差が生じ易くなると考えられる。このことは、CCSEM分析に用いる観察用ペレットの製造に限らず、微粒子を分散させる処理において起こり得ることである。

【0009】

そこで、微粒子が凝集することなく均等に分散している観察用ペレットを作成することが望まれる。

【0010】

本発明はかかる要望に応えるもので、微粒子が凝集することなく分散して包埋された材料の成形体を製造することができる微粒子含有材料成形体製造方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、CCSEM分析に用いても計測誤差が生じない観察用ペレットの作成の試行錯誤を繰り返す中で、微粒子試料を包埋させた液状材料に超音波振動を与えることが、微粒子試料を材料中に凝集を防いで分散させることに有効であることを知見した。

【0012】

請求項1記載の高分散微粒子含有材料成形体製造方法は、前記知見に基づくものであり、ホルダーに微粒子材料と液状の微粒子包埋材料とを入れ、微粒子包埋材料に超音波振動を与えながら微粒子包埋材料を凝固させるようにしている。

【0013】

この高分散微粒子含有材料成形体製造方法によると、微粒子材料を包埋させた液状の微粒子包埋材料に超音波振動を与えることにより、微粒子包埋材料中に微粒子材料が凝集することなく分散する。

【0014】

なお、本発明において、液状並びに液体とは、軟化又は溶融状態を含むものとして用いる。

【0015】

また、本発明において、微粒子包埋材料とは、微粒子材料を包埋させて分散させる材料のことをいう。

【0016】

また、本発明において、ホルダーに微粒子材料と液状の微粒子包埋材料とを入れる処理には、ホルダーに微粒子材料と粉体状の微粒子包埋材料とを入れ、例えば加熱溶融することによりホルダー内で液状の微粒子包埋材料にする場合も含む。

【0017】

また、本発明は、液体から固体に変化する微粒子包埋材料を対象とし、気体から固体に変化する微粒子包埋材料は対象としない。

【0018】

また、請求項2記載の高分散微粒子含有材料成形体製造方法は、ホルダーに微粒子材料と溶融状態の熱溶融性材料とを入れ、ホルダーを熱溶融性材料の融点以上の温度に一旦加熱された媒体中に置いて熱溶融性材料に超音波振動を与えながら媒体と共に熱溶融性材料を徐冷して熱溶融性材料を凝固させるようにしている。

【0019】

この高分散微粒子含有材料成形体製造方法によると、微粒子材料を包埋させた溶融状態の熱溶融性材料に超音波振動を与えることにより、熱溶融性材料中に微粒子材料が凝集することなく分散する。また、熱溶融性材料を入れたホルダーを一旦加熱された媒体中に置いて媒体と共に熱溶融性材料を徐冷して熱溶融性材料を凝固させるようにしているので、熱溶融性材料の凝固過程における急激な冷却が防止される。

【0020】

なお、本発明において、熱溶融性とは、材料を加熱して温度が融点以上になると固体から液体に変化すると共に、材料を徐冷して温度が融点未満になると液体から固体に変化する材料の性質のことをいう。

【0021】

また、請求項3記載の高分散微粒子含有材料成形体製造装置は、微粒子材料と液状の微粒子包埋材料とを入れるホルダーと、超音波振動子とを有し、微粒子包埋材料に超音波振動子により超音波振動を与えながら微粒子包埋材料を凝固させるようにしている。

【0022】

この高分散微粒子含有材料成形体製造装置によると、微粒子材料を包埋させた液状の微粒子包埋材料に超音波振動子により超音波振動を与えることにより、微粒子包埋材料中に微粒子材料が凝集することなく分散する。

【0023】

また、請求項4記載の高分散微粒子含有材料成形体製造装置は、微粒子材料と熱溶融性材料とを入れるホルダーと、ホルダーの周囲にホルダーと接して滞留する媒体と、超音波振動子を備えて媒体を貯留する容器とを有し、ホルダーに入れられた溶融状態の熱溶融性材料に超音波振動子により超音波振動を与えながら媒体と共に熱溶融性材料を徐冷して熱溶融性材料を凝固させるようにしている。

【0024】

この高分散微粒子含有材料成形体製造装置によると、微粒子材料を包埋させた溶融状態の熱溶融性材料に超音波振動子により超音波振動を与えることにより、熱溶融性材料中に微粒子材料が凝集することなく分散する。また、熱溶融性材料を入れたホルダーを一旦加熱された媒体中に置いて媒体と共に熱溶融性材料を徐冷して熱溶融性材料を凝固させるようにしているので、熱溶融性材料の凝固過程における急激な冷却が防止される。

【発明の効果】

【0025】

請求項1記載の高分散微粒子含有材料成形体製造方法によれば、微粒子材料を包埋させた液状の微粒子包埋材料に超音波振動を与えることにより、微粒子包埋材料中に微粒子材料を凝集することなく分散させることができる。

【0026】

また、請求項2記載の高分散微粒子含有材料成形体製造方法によれば、微粒子材料を包埋させた溶融状態の熱溶融性材料に超音波振動を与えることにより、熱溶融性材料中に微粒子材料を凝集することなく分散させることができる。また、熱溶融性材料の凝固過程における急激な冷却が防止されるので、急激な冷却による亀裂などの損傷のない良好な微粒子含有材料の成形体を製造することができる。

【0027】

請求項3記載の高分散微粒子含有材料成形体製造装置によれば、微粒子材料を包埋させた液状の微粒子包埋材料に超音波振動子により超音波振動を与えることにより、微粒子包埋材料中に微粒子材料が凝集することなく分散した微粒子含有材料の成形体を製造することができる。

【0028】

また、請求項4記載の高分散微粒子含有材料成形体製造装置によれば、微粒子材料を包埋させた溶融状態の熱溶融性材料に超音波振動子により超音波振動を与えることにより、熱溶融性材料中に微粒子材料が凝集することなく分散した微粒子含有材料の成形体を製造することができる。また、熱溶融性材料の凝固過程における急激な冷却が防止されるので、急激な冷却による亀裂などの損傷のない良好な微粒子含有材料の成形体を製造することができる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の構成を図面に示す最良の形態に基づいて詳細に説明する。

【0030】

図1に、本発明の高分散微粒子含有材料成形体製造装置の実施形態の一例を示す。この高分散微粒子含有材料成形体製造装置1は、微粒子材料と液状の微粒子包埋材料2とを入れるホルダー3と、超音波振動子4とを有し、微粒子包埋材料2に超音波振動子4により超音波振動を与えながら微粒子包埋材料2を凝固させるものである。

【0031】

本実施形態では、微粒子包埋材料2として、加熱することによって微粒子が流動可能な液体に変化すると共に除熱することによって液体から固体に変化する熱溶融性材料が用いられる。なお、微粒子包埋材料2として用いられる熱溶融性材料としては、例えば、カルナバワックス、ポリエチレン、ポリプロピレン、ポリスチレン、ABS樹脂、塩化ビニル樹脂、フッ素樹脂、ポリエステル樹脂などが挙げられる。

【0032】

なお、微粒子材料の粒径並びに微粒子包埋材料の粘度については、微粒子材料と微粒子包埋材料との比重差も考慮しながら、液状若しくは溶融状態において微粒子材料が移動可能且つ沈降しない程度の粒径並びに粘度が選択される。

【0033】

ホルダー3の形状や大きさは、製造する微粒子含有材料の成形体に合わせて設定される。本実施形態では、ホルダー3は円筒状の本体3aと円盤状の底板3bとから構成され、全体としてコップ状に形成される。

【0034】

微粒子包埋材料2として熱溶融性材料が用いられる場合には、さらに、ホルダー3内の熱溶融性材料の凝固過程における急激な冷却を防止して亀裂などの損傷のない良好な微粒子含有材料の成形体を製造するため、ホルダー3は一定の熱容量を有することが好ましい。具体的には例えば、3J/cm3・K以上の熱容量を有する金属等で形成され、ホルダー3の内径の一割程度の厚さの周壁を有することが好ましい。なお、ホルダー3の形状が例えば楕円形や長方形の場合には、ホルダー3は、最も長い内径即ち長径の一割以上の厚さの周壁を有することが好ましい。本実施形態では、ホルダー3の周壁にあたる本体3aは、熱容量が3J/cm3・K以上の鉄により形成される。

【0035】

ホルダー3の底板3bは、微粒子包埋材料2として熱溶融性材料が用いられる場合には、ホルダー3内の熱溶融性材料の凝固過程における急激な冷却を防止して亀裂などの損傷のない良好な微粒子含有材料の成形体を製造する観点からはホルダー3の周壁にあたる本体3aと同じ材料を用いて本体3aと少なくとも同じ厚さ若しくはより厚く形成されることが望ましいが、異なる材料で形成されたり、周壁よりも薄く形成されても良い。また、例えば電子顕微鏡観察用ペレットのように傷のない滑らかな表面を有する成形体を製造することが必要とされる場合には、底板3bは、硬くて傷が付きにくい材料や傷の有無が分かり易い材料や微粒子包埋材料2の剥離が容易な材料により形成されることが好ましい。具体的には例えば、底板3bは、傷が付きにくいと共に傷の有無が分かり易く、更に微粒子包埋材料2の剥離が容易な石英ガラスにより形成される。

【0036】

なお、ホルダー3の本体3aと底板3bとは、ホルダー3内の溶融状態の熱溶融性材料2が漏れ出ないように接合されると共に、凝固した熱溶融性材料2の成形体が容易に取り出されるように分解可能に接合される。具体的には例えば、本体3aと底板3bとの接合部の外側に高温耐熱テープを巻いて接合される。

【0037】

また、本実施形態では、高分散微粒子含有材料成形体製造装置1は、ホルダー3を収容する水槽6と、ホルダー3を収容した水槽6内に充填される媒体5とを有する。そして、水槽6には、バルブ9aを備え媒体5が供給される供給管路9と、バルブ10aを備え媒体5が排出される排出管路10とが備えられる。

【0038】

超音波振動子4は、熱溶融性材料2に超音波振動を与えることができるように設置されていれば良い。本実施形態では、超音波振動子4が水槽6の底部に水槽6内に突出して設けられる。なお、超音波振動子4としては、例えば20kHz〜60kHz程度の振動数の振動を出力可能な振動子が用いられる。

【0039】

また、本実施形態では、網状の天板7aと天板7aの四隅に設けられた脚7bとからなり超音波振動子4を覆う台座7が水槽6の底部に設けられ、天板7a上にホルダー3が置かれる。

【0040】

上述の構成により、水槽6内のホルダー3の周囲に充填された媒体5を介して超音波振動子4により熱溶融性材料2に超音波振動を与えることができる。

【0041】

媒体5としては、熱溶融性材料2の融点以上の温度になることが可能な流体が用いられる。具体的には例えば、水やシリコンオイルなどが用いられる。

【0042】

また、本実施形態では、水槽6の側壁の内部に、媒体5を熱溶融性材料2の融点以上の温度まで加熱することができるヒータ8が備えられる。

【0043】

上述の構成により、ヒータ8の出力を調整して水槽6内のホルダー3の周囲に充填された媒体5の温度を上下させることによってホルダー3内の熱溶融性材料2の温度を調整することができ、熱溶融性材料2の溶融や凝固を制御することができる。

【0044】

上述した高分散微粒子含有材料成形体製造装置1の動作を以下に説明する。

【0045】

まず、本体3aと底板3bとの接合部の外側に高温耐熱テープが巻かれて本体3aと底板3bとが接合されカップ状のホルダー3が形成される。

【0046】

ホルダー3に微粒子材料と例えばフレーク状や微粉末状の熱溶融性材料2とが入れられ、撹拌棒等により撹拌される。

【0047】

排出管路10のバルブ10aが閉じられると共に供給管路9のバルブ9aが開けられて水槽6内に媒体5が供給され、媒体5の水位が所定の水位となったところでバルブ9aを閉じて媒体5の供給が停止される。そして、媒体5が溜められた水槽6内の台座7の天板7a上にホルダー3が置かれる。

【0048】

続いて、ヒータ8を作動させると共に超音波振動子4を作動させる。これにより、媒体5が加熱されホルダー3内の熱溶融性材料2が加熱されて溶融すると共に媒体5を介してホルダー3内の熱溶融性材料2に超音波振動が与えられ、溶融した熱溶融性材料2中に微粒子材料が凝集することなく分散する。なお、ヒータ8の出力は、媒体5の温度が熱溶融性材料2の融点以上になるように調整される。

【0049】

ホルダー3上部の開口部から観察して熱溶融性材料2全部が溶融していることが確認された後、ヒータ8の作動が停止される。これにより、媒体5の温度が低下し、ホルダー3及び熱溶融性材料2が徐冷されて熱溶融性材料2が凝固する。

【0050】

ホルダー3上部の開口部から観察して熱溶融性材料2全体が凝固していることが確認された後、超音波振動子4の作動が停止される。

【0051】

続いて、ホルダー3が水槽6から取り出される。そして、ホルダー3の外側に巻かれた高温耐熱テープが剥がされて底板3bが取り外され、凝固した熱溶融性材料2が取り出される。これにより、微粒子材料が凝集することなく分散した微粒子含有材料の成形体が得られる。

【0052】

なお、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく、本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば、本実施形態では、液体から固体に変化する材料中に微粒子材料を包埋させて分散させ凝固させて微粒子含有材料の成形体を製造する場合について説明したが、本発明の微粒子分散方法は、固体に変化することなく液体のままの材料中に微粒子材料を包埋させて分散させる場合にも利用可能である。この場合には、液体中に微粒子材料を凝集することなく分散させることが必要とされる期間中液体に超音波振動が与えられるようにする。

【0053】

また、本実施形態では、微粒子包埋材料2として熱溶融性材料が用いられているが、これに限られず、加熱することにより液体から固体に変化する熱硬化性材料が用いられても良い。この場合には、液体状態の熱硬化性材料と微粒子材料とをホルダー3に入れて撹拌し、超音波振動子4を作動させて超音波振動を与えながらヒータ8を作動させて熱硬化性材料を加熱して凝固させることにより、微粒子材料を凝集させることなく分散させた微粒子含有材料の成形体が得られる。なお、微粒子包埋材料2として用いられる熱硬化性材料としては、例えば、エポキシ樹脂、フェノール樹脂、不飽和ポリエステル樹脂、尿素樹脂などが挙げられる。

【0054】

さらに、微粒子包埋材料2として、凝固剤を添加することにより液体から固体に変化する材料が用いられても良い。この場合には、液体状態の微粒子包埋材料と微粒子材料とをホルダー3に入れて撹拌し、超音波振動子4を作動させて超音波振動を与えながら凝固剤を添加して微粒子包埋材料を凝固させることにより、微粒子材料を凝集させることなく分散させた微粒子含有材料の成形体が得られる。

【0055】

また、本実施形態では、水槽6がヒータ8を備え、ヒータ8によって媒体5が加熱されるようにしているが、これに限られず、水槽6はヒータ8を備えず、別途設けられた加熱装置によって媒体5が加熱されるようにしても良い。この場合も、熱溶融性材料2の融点以上の温度に加熱された媒体5を供給管路9から水槽6に供給することにより、熱溶融性材料2を加熱して溶融させることができる。なお、熱溶融性材料2を完全に溶融させるために必要と考えられる場合には、供給管路9のバルブ9a及び排出管路10のバルブ10aを調整し、所定の温度に加熱された媒体5を継続して供給することにより水槽6内の媒体5の温度の低下を防止する。

【0056】

また、本実施形態では、微粒子材料と固体状の熱溶融性材料2とを入れたホルダー3を水槽6内の媒体5中に設置し、ヒータ8によって加熱された媒体5によってホルダー3内の熱溶融性材料2を加熱して溶融させるようにしているが、これに限られず、別途設けられた加熱装置によって熱溶融性材料2を加熱して溶融させるようにしても良い。この場合、加熱溶融された熱溶融性材料2が入れられたホルダー3が水槽6内に設置される時点では媒体5が熱溶融性材料2の融点以上の温度まで加熱され、超音波振動が与えられる前に熱溶融性材料2が凝固しないようにすることが必要である。

【0057】

また、本実施形態では、媒体5を介してホルダー3内の熱溶融性材料2に超音波振動が与えられるようにしているが、媒体5を介さず、超音波振動子4をホルダー3に接触させるなどして超音波振動をホルダー3に直接与えるようにしても良いし、又は超音波振動子4を熱溶融性材料2に接触させるなどして超音波振動を熱溶融性材料2に直接与えるようにしても良い。

【0058】

また、本実施形態では、ホルダー3及び媒体5を収容する容器として水槽6を用いると共に媒体5として水が用いられているが、容器並びに媒体5はこれらに限られるものではない。具体的には例えば、ホルダー3を密封して収容する容器を用いると共に、容器内の空気を媒体5として加熱並びに徐冷するようにしても良い。この場合も、媒体5としての空気を加熱することによりホルダー3内の熱溶融性材料2を加熱して溶融させることができると共に、媒体5としての空気と共に徐冷することにより熱溶融性材料2の凝固過程における急激な冷却が防止される。なお、この場合には、例えば超音波振動子4をホルダー3に接触させるなどして超音波振動をホルダー3に直接与えるようにする。

【0059】

また、本実施形態では、熱溶融性材料2が加熱されると共に熱溶融性材料2に超音波振動が与えられるようにしているが、これに限られず、熱溶融性材料2が加熱されて溶融した後に熱溶融性材料2に超音波振動を与えるようにしても良い。この場合には、熱溶融性材料2の溶融後、一定の時間熱溶融性材料2に超音波振動を与えてからヒータ8の作動を停止し熱溶融性材料2を徐冷して凝固させる。なお、熱溶融性材料2の溶融後、熱溶融性材料2に超音波振動が与えられる時間は、熱溶融性材料2や包埋させる微粒子材料の量に合わせて適宜設定される。

【0060】

また、本実施形態では、熱溶融性材料2全体が凝固していることが確認された後、超音波振動子4の作動が停止されるようにしているが、これに限られず、熱溶融性材料2中の微粒子材料の移動が停止する程度まで熱溶融性材料2の液相粘度が高くなったところで超音波振動子4の作動が停止されるようにしても良い。

【実施例1】

【0061】

本実施形態の高分散微粒子含有材料成形体製造装置1を用いた電子顕微鏡観察用ペレット製造の実施例を図4及び図5を用いて説明する。本実施例では、直径30mm、高さ5mmの円盤状の電子顕微鏡観察用ペレットを製造した。そして、内径30mm、厚さ3mmの円筒状に形成された本体3aと、直径36mm、厚さ3mmの円盤状に形成された底板3bとを有するホルダー3を用いた。

【0062】

本実施例では、熱溶融性材料2としてフレーク状のカルナバワックスを用いた。なお、カルナバワックスの融点は95℃である。また、分析対象の微粒子試料として平均粒径が約12μmの微粉炭粒子を用いた。

【0063】

カルナバワックス2の加熱溶融及び超音波振動の加振処理の間はヒータ8の温度を調整して媒体5の温度を96℃に保つようにした。また、超音波振動子4の振動数は40kHzとした。

【0064】

カルナバワックス2全部が溶融したことを確認した後、ヒータ8の作動を停止し、カルナバワックス2を徐冷した。なお、本実施例では、カルナバワックス2の加熱溶融及び加振処理の時間は約3分、カルナバワックス2の徐冷凝固処理の時間は約3分であった。

【0065】

カルナバワックス2の徐冷凝固処理後、ホルダー3からカルナバワックス2の成形体を取り出し、微粉炭粒子試料を包埋させた電子顕微鏡観察用ペレットを得た。

【0066】

上記により作成した観察用ペレットの電子顕微鏡写真を図4に示す。この写真から、従来の方法により作成した観察用ペレットの電子顕微鏡写真(図3)と比べて微粒子の凝集が防止されており、微粒子材料が適当に分散していることが確認された。なお、図4において、符号20は微粉炭粒子、符号21は微粉炭粒子に含まれる灰粒子、符号22は微粉炭粒子から放出されたむき出しの灰粒子をそれぞれ表す。

【0067】

また、上記により作成した観察用ペレットのCCSEM分析を行ったところ、むき出しの灰粒子の割合が、平均粒径が約76μm及び約34μmの微粉炭の分析結果と整合する結果となり(図5、本実施例で用いた微粉炭粒子の平均粒径は約12μm)、この結果からも微粒子の凝集が防止され、微粒子材料が適当に分散していることが確認された。

【図面の簡単な説明】

【0068】

【図1】本発明の高分散微粒子含有材料成形体製造装置の実施形態の一例の概略構造を示す断面図である。

【図2】従来の方法により作成した観察用ペレットを用いたCCSEM分析の結果を示す図である。

【図3】従来の方法により作成した観察用ペレットの電子顕微鏡写真である。

【図4】本発明の高分散微粒子含有材料成形体製造装置により作成した観察用ペレットの電子顕微鏡写真である。

【図5】本発明の高分散微粒子含有材料成形体製造装置により作成した観察用ペレットを用いたCCSEM分析の結果を示す図である。

【符号の説明】

【0069】

1 高分散微粒子含有材料成形体製造装置

2 微粒子包埋材料

3 ホルダー

4 超音波振動子

5 媒体

6 水槽

【特許請求の範囲】

【請求項1】

ホルダーに微粒子材料と液状の微粒子包埋材料とを入れ、前記微粒子包埋材料に超音波振動を与えながら前記微粒子包埋材料を凝固させることを特徴とする高分散微粒子含有材料成形体製造方法。

【請求項2】

ホルダーに微粒子材料と溶融状態の熱溶融性材料とを入れ、前記ホルダーを前記熱溶融性材料の融点以上の温度に一旦加熱された媒体中に置いて前記熱溶融性材料に超音波振動を与えながら前記媒体と共に前記熱溶融性材料を徐冷して前記熱溶融性材料を凝固させることを特徴とする高分散微粒子含有材料成形体製造方法。

【請求項3】

微粒子材料と液状の微粒子包埋材料とを入れるホルダーと、超音波振動子とを有し、前記微粒子包埋材料に前記超音波振動子により超音波振動を与えながら前記微粒子包埋材料を凝固させることを特徴とする高分散微粒子含有材料成形体製造装置。

【請求項4】

微粒子材料と熱溶融性材料とを入れるホルダーと、前記ホルダーの周囲に前記ホルダーと接して滞留する媒体と、超音波振動子を備えて前記媒体を貯留する容器とを有し、前記ホルダーに入れられた溶融状態の前記熱溶融性材料に前記超音波振動子により超音波振動を与えながら前記媒体と共に前記熱溶融性材料を徐冷して前記熱溶融性材料を凝固させることを特徴とする高分散微粒子含有材料成形体製造装置。

【請求項1】

ホルダーに微粒子材料と液状の微粒子包埋材料とを入れ、前記微粒子包埋材料に超音波振動を与えながら前記微粒子包埋材料を凝固させることを特徴とする高分散微粒子含有材料成形体製造方法。

【請求項2】

ホルダーに微粒子材料と溶融状態の熱溶融性材料とを入れ、前記ホルダーを前記熱溶融性材料の融点以上の温度に一旦加熱された媒体中に置いて前記熱溶融性材料に超音波振動を与えながら前記媒体と共に前記熱溶融性材料を徐冷して前記熱溶融性材料を凝固させることを特徴とする高分散微粒子含有材料成形体製造方法。

【請求項3】

微粒子材料と液状の微粒子包埋材料とを入れるホルダーと、超音波振動子とを有し、前記微粒子包埋材料に前記超音波振動子により超音波振動を与えながら前記微粒子包埋材料を凝固させることを特徴とする高分散微粒子含有材料成形体製造装置。

【請求項4】

微粒子材料と熱溶融性材料とを入れるホルダーと、前記ホルダーの周囲に前記ホルダーと接して滞留する媒体と、超音波振動子を備えて前記媒体を貯留する容器とを有し、前記ホルダーに入れられた溶融状態の前記熱溶融性材料に前記超音波振動子により超音波振動を与えながら前記媒体と共に前記熱溶融性材料を徐冷して前記熱溶融性材料を凝固させることを特徴とする高分散微粒子含有材料成形体製造装置。

【図1】

【図2】

【図5】

【図3】

【図4】

【図2】

【図5】

【図3】

【図4】

【公開番号】特開2007−285807(P2007−285807A)

【公開日】平成19年11月1日(2007.11.1)

【国際特許分類】

【出願番号】特願2006−112054(P2006−112054)

【出願日】平成18年4月14日(2006.4.14)

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成19年11月1日(2007.11.1)

【国際特許分類】

【出願日】平成18年4月14日(2006.4.14)

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]