高剥離強度と環境にやさしい微細な粒状表面からなるプリント回路基板用銅箔の製造方法。

【課題】銅箔が極めて低い微細な粗化処理表面でも,合成樹脂基板との間が充分な接着力(強度)を有し,エッチング処理において粉末剥落(粉落)がなく、粗化処理用の電解溶液及び電解後の廃水処理等も良く、環境にやさしいプリント電気回路基板用銅箔を提供すること。

【解決手段】硫酸銅からなる酸性洗浄溶液で先に銅箔表面を洗浄し,その後に微量のリンタングステン酸ナトリウムからなる金属イオン化合物を含む酸性硫酸銅電解浴に投入して銅箔表面をめっきし粗化処理層となし,更にこの粗化処理層の上に公知技術の耐熱Zn合金層と防錆層を施し,最後に防錆層上にアルキルシリケート(Alkylsilicate)を塗装してなる。

【解決手段】硫酸銅からなる酸性洗浄溶液で先に銅箔表面を洗浄し,その後に微量のリンタングステン酸ナトリウムからなる金属イオン化合物を含む酸性硫酸銅電解浴に投入して銅箔表面をめっきし粗化処理層となし,更にこの粗化処理層の上に公知技術の耐熱Zn合金層と防錆層を施し,最後に防錆層上にアルキルシリケート(Alkylsilicate)を塗装してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はプリント回路基板用銅箔に関する。更に詳しくは,基板用の銅箔表面の剥離強度が高く,環境にやさしい微細な粒状表面からなるプリント回路基板であって、多層のプリント配線基板等の基材として広く適用されているものに関する。

【背景技術】

【0002】

昨今、電子産業分野に使われている銅箔は,一般的に硫酸銅の電解液にて銅を原箔の表面に電気めっきし,おのおのの処理過程を経て,最終的に表面粗化処理された銅箔となる。この表面粗化処理銅箔は,銅或いはニッケルを熱プレス又は圧延し、出来た金属片をプリント回路基板の基礎材料として、高ガラス転移温度(Tg)であるエポキシ樹脂基材,フエノールアルレヒド樹脂基材及びポリイミド樹脂基材等とマット(mat)してプリント電気回路基板又は積層板となる。

【0003】

銅箔の表面が粗化処理されているプリント電気回路基板に必要とされる主な基本特性としては,銅箔と各種のエポキシ樹脂,フエノル樹脂,ポリイミド樹脂基材の基板等との間に優位且つ充分な剥離強度があり,熱圧又は後で行なう各種の処理過程においても剥離強度が標準以上に維持されていなければならないことである。このため,この銅箔は酸,アルカリに対し必ず優位な耐化学品,耐熱、耐酸等の特性を有するだけでなく,又電気回路配線図案作成のときのエッチング(etching)作業においても残留物質によるぎざぎざのヘリ〈deckle edge〉現象のない優位なエッチング特性があることになる。これら上記の特性を達成するため,通常は先に銅箔表面粗化処理(roughening),その後に耐熱層,防錆層(Antirust),又はアルキルシリケート(alkylsilicate) の処理、塗装を行なってきた。

【0004】

ここ数年、携帯電話(mobile phone),ノートブック(Note Book)等の普及に伴い、高ガラス転移温度(Tg)基材としてエポキシ樹脂プリント電気回路基板使用の増加が激しい。しかしながら、銅箔と高Tg基材との剥離強度は、伝統的なFR-4基材に比べ低くなっている。このために,強度を高くすべく業者は銅箔表面の粗化度を高く調整することで克服してきた。だがこの方法では容易に粉末剥落とエッチングの銅残渣現象(銅エッチング残渣)を発生させやすいという欠点がある。

【0005】

又,電子部分品の高密度化,高性能化と小型化傾向により、プリント回路基板の配線も高密度化してきており,配線の線と線との間の幅も又微細化に向け発展している。このため,プリント回路基板用の銅箔も又これら高密度化,微細化に対応可能な低い粗化特性表面を特徴としている。しかし、これら1μm以下の低い表面粗化特性である銅箔では、樹脂回路基板とマットしたときの剥離強度が悪くなってしまい,上記銅箔の基本特性を達成することが出来ないという矛盾がある。

【0006】

そこで、銅箔表面の粗さが低く,又銅箔が必要とする特性を維持している先行技術としては、以下のようなものが知られている。特開昭52−145769及び特開昭55−058502に記載の二元合金Cu-Ni系では,耐熱性剥離強度及び耐塩酸性に優ぐれている反面,アルカリエッチング液でエッチングすることが出来ないという欠陥がある。

【0007】

Cu-Co系を使用する特開昭58−028893及び特開平2−292895は、Cucl2を含んでおり、アルカリエッチング液でエッチングすることが出来るが,その耐熱性剥離強度及び耐塩酸性はCu-Ni系処理に比べ悪いという問題点がある。

【0008】

特開平2−292894,特開平8−236930に記載のCu-Ni-Co系では、クロム又はタングステン(Tungsten)の金属イオンとバナジウム(Vanadium)、ニッケル、鉄、コバルト、亜鉛、モリブデンから選ばれた一種又は二種以上の金属イオンとからなる酸性銅めっき液で処理することが記載され,特開平11−256389ではモリブデン、鉄,ニッケル、タングステン等の金属イオン酸性めっき液にて,粗化処理をする方法等が記載され,尚又実際上熱に耐えられる耐熱剥離強度を得ることが出来る比較的有効な銅箔の粗化処理として、毒性のあるヒ素,アンチモン,ビスマス又はセレニウム等を添加してある酸性銅電解溶液(特公昭54−38053,特公昭53−39327)を用いた方法も記載されているが、その廃液は環境保全問題をもたらす。これら技術は部分的な問題は処理解決出来るが,表面粗さの極めて低い銅箔が要求する、剥離強度、耐熱、耐酸、耐吸湿、及びエッチング粉落等,おのおのの各特性を充分且完全に維持し,まかなうことの出来る銅箔が未だに存在しない。

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで,本発明の目的は、銅箔が極めて低い微細な粗化処理表面でも,合成樹脂基板との間が充分な接着力(強度)を有し,エッチング処理において粉末剥落(粉落)がなく、粗化処理用の電解溶液及び電解後の廃水処理等も良く、環境にやさしいプリント電気回路基板用銅箔を提供することにある。

【課題を解決するための手段】

【0010】

上記銅箔の課題を解決するため,本願発明者は多年の経験,調査,研究と試験の結果,微細な粒状の突起群からなる銅原箔の接着面を、先に硫酸銅五水和物と硫酸からなる硫酸銅酸性溶液で表面上の汚れ又は付着物を洗浄し,その後微量のリンタングステン酸ナトリウムからなる金属イオン化合物を添加し硫酸銅電解液浴槽に投入して電気めっきしたとき,電着した(electrodeposited)銅の瘤(Tumor)が、微細な粒状の突起群からなる銅箔接着面上の微細な粒状の峰の上ばかりだけではなく,深いその谷底迄にも数多く蓄積することを見出した。さらに,銅箔接着面の粗化処理の善し悪しは合成樹脂基板とのマット(mat)に莫大な影響を与えることがわかり,これらに基づいて本発明を完成したものである。

【0011】

上記発明の目的を達成するため、本発明は硫酸銅からなる酸性洗浄溶液で先に銅箔表面を洗浄し,その後に微量のリンタングステン酸ナトリウムからなる金属イオン化合物を含む酸性硫酸銅電解浴に投入して銅箔表面をめっきし粗化処理層となし,更にこの粗化処理層の上に公知技術の耐熱Zn合金層と防錆層を施し,最後に防錆層上にアルキルシリケート(Alkylsilicate)を塗装してなるものである。

【0012】

上記本発明の酸性洗浄溶液は、硫酸銅五水和物 245〜265 g/l,硫酸90〜100 g/lを含有する。この酸性洗浄溶液の硫酸銅五水和物の濃度が245 g/l以下で硫酸濃度が90g/l以下である場合は、洗浄効果が悪い。硫酸銅五水和物の濃度が265 g/lと硫酸濃度100g/lとが以上の場合、結晶状の酸化斑点現象がある。

【0013】

特殊な電解液として、本発明の電解浴は、硫酸銅五水和物80〜90 g/l,硫酸90〜100 g/lと、微量のリンタングステン酸ナトリウム18水和物15〜55ppmは二元合金Cu-W系からなる。その微量のリンタングステン酸ナトリウムからなる金属イオン化合物は分子式が2Na2O,P2O5,12WO3,18H2Oであり、水に溶ける白い粒状粉末で,カリウム,尿酸の分析試剤として使用されている。通常は温度20〜750C,電流密度30〜45 A/dm2,めっき時間は3〜5秒にてめっきする。

【0014】

ここで特に強調することは、酸性硫酸銅電解浴の硫酸銅五水和物の濃度が80 g/l 以下であれば銅粉を発生(粉末剥落)し,90 g/l 以上のときは剥離強度が劣り不足となり;硫酸濃度が90 g/l 以下のときはめっきの質が悪く,100 g/l 以上であればエッチング不良;リンタングステン酸ナトリウム18水和物が15ppm以下では深く谷底迄にめっきすることが出来ず;55ppm以上では粉落の現象がある。

【0015】

又,温度が200C以下,電流密度も30 A/dm2以下,及びめっき時間とが3秒以下のときは剥離強度が不足で,温度が750C以上,電流密度が45 A/dm2以上と,めっき時間が5秒以上であるときは粉落をきたす。

【0016】

熱変色を避けるため,本発明は公知の一般的方法とおなじく粗化処理層の上に,例えば,Zn-Ni,Zn-Co,Zn-Mo,或いはZn-Ni-Co系等の合金液でめっきして耐熱層を形成する。これら耐熱層の電解浴は,Zn化合物1〜10 g/l,その他の金属は0.5〜15 g/l,PH=4〜10からなり,温度を35〜600C,電流密度0.1〜4 A/dm2,めっき時間は3〜5秒にしてめっきする。

【0017】

上記Zn合金耐熱層が形成された後,更にこの耐熱層の上に防錆のクロム層をめっき,又はアルキルシリケートを塗装しても良い。その防錆層電解浴はクロム酸濃度が1〜12 g/l,アルカリ液の濃度が20〜50 g/l,温度が35〜750C,電流密度が0.1〜3 A/dm2にて3〜5秒めっきすれば良い効果が得られる。アルキルシリケート 剤の塗装処理は0.1〜1.0%重量のアルキルシリケートを純水で希釈したのち防錆層の上に塗装し乾燥すれば良い。

【図面の簡単な説明】

【0018】

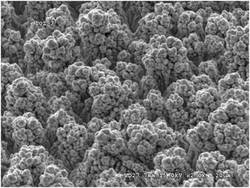

【図1】本発明の実施例1により得られた粗化層の電子顕微鏡(SEM)図である。

【図2】本発明比較例1により得られた粗化層の電子顕微鏡図である

【発明を実施するための形態】

【0019】

以下本発明を実施例に基づいて詳しく説明する。但し,本発明はこれらに限定されるものでない。

【0020】

実施例1

厚さ30〜40μm,表面粗さが0.82μm以下の表面粗度からなるプリント回路基板用原箔(銅又はニッケル)を;

(1) 硫酸銅五水和物255 g/lと硫酸95 g/lからなる酸性溶液で5秒間、先に原箔表面上の汚れ又は附着物を洗い流し;

(2) 水洗後,硫酸銅五水和物86 g/lと硫酸95 g/lとの溶液に微量のリンタングステン酸ナトリウム18水和物(Sodium-phophotungstate octadecylhydrate)26ppmを添加してなる、温度が250Cであるめっき浴中に投入し,電気密度42 A/dm2 にて微細な粒状の突起群からなる銅箔被接着面を3秒通電めっきして粗化処理し;

(3) 水洗後,硫酸銅五水和物300 g/lと硫酸100 g/lの浴温が600Cであるめっき浴槽にて電流密度を32.5 A/dm2で3秒通電して、銅からなる粗化層を生成し;

(4) 銅からなる銅箔の粗化層を更に水洗した後(2)と同様のめっき液で,電流密度40 A/dm2で3秒通電めっきしてなる複合金属層を形成し;

(5) 最後に複合金属層を水洗し(3)と同様のめっき液を用い電流密度を36A/dm2で3秒通電めっきして完壁な銅箔粗化処理層を得る。

(6) 上記(5)で得られた銅箔は、更に公知の一般方法で剥離層或いは複合金属層の上に亜鉛或いはニッケル,例えば硫酸亜鉛7H2O或いは硫酸ニッケル6H2O,又はクロム酸塩等をめっきして耐熱防錆処理,又は3-グリシリルトリメチルシラン (3−glycidyl trimethy Silane) を塗布して剥離強度を向上することが出来る。上記ステップにより得られるおのおのの物理特性は後記の試験方法に従って測試した。その結果は表2に示す。

【0021】

実施例2

実施例1の(2)の微量26ppmのリンタングステン酸ナトリウム18水和物を微量17ppmのリンタングステン酸ナトリム18水和物に代えたことを徐き,実施例1と同様にして粗化処理及び表面処理銅箔をそれぞれ作製し,おのおのの物理特性評価を行った。結果を表2に示す。

【0022】

実施例3

実施例1の(2)の微量26ppmのリンタングステン酸ナトリウム18水和物を微量52ppmのリンタングステン酸ナトリウム18水和物に代えたことを徐き、実施例1と同様にして粗化処理及び表面処理銅箔をそれぞれ作製し,おのおのの物理特性評価を行った。結果を表2に示す。

【0023】

実施例4

実施例1の(2)の硫酸95 g/lを100 g/lに代えたことを徐き、実施例1と同様にして粗化処理及び表面処理銅箔をそれぞれ作製し,おのおのの物理特性評価を行った。結果を表2に示す。

【0024】

実施例5

実施例1の(2)の硫酸95 g/lを90 g/lに,リンタングステン酸ナトリウム18水和物26ppmを17ppmに代えたことを徐き、実施例1と同様にして粗化処理及び表面粗化処理銅箔をそれぞれ作製し,おのおのの物理特性評価を行った。結果を表2に示す。

【0025】

比較例1

1) 上記実施例1の(2)の「硫酸銅五水和物86g/lと硫酸95 g/lとの溶液に微量のリンタングステン酸ナトリウム18水和物26ppmを添加してなる、温度が250Cであるめっき浴中に投入し,電気密度42 A/dm2 にて微細な粒状の突起群からなる銅箔被接着面を3秒通電めっきして粗化処理し」における、硫酸95 g/lを90 g/lに,リンタングステン酸ナトリウム18水和物26ppmは毒性のあるアルセニックトリオキサイド(AS2O3)528ppmに代えたことを除き,実施例1と同じ方法で粗化処理を行い;

2) 前記 1)の銅箔被接着面上に、硫酸銅五水和物86 g/l,硫酸90 g/lとAS2O3528ppmのめっき液温度が250Cからなるめっき浴を電流密度42 A/dm2 にて3秒通電めっきして銅イオンからなる粗化層を生成し;

3) 水洗後,銅イオンからなる粗化層の上に1)と同様なめっき液を用いて電流密度31.5 A/dm2 ,3秒通電めっきしてなる複合金属層となし,

4) 水洗後,更にこの複合金属層の上に前記 2)と同じのめっき液で電流密度を40.6 A/dm2,3秒通電めっきして完全に粗化処理された銅箔を得る。

上記のステップにより得られたおのおのの物理特性評価の結果を表2に示す。

【0026】

比較例2

比較例1の1)のアルセニックトリオキサイド528ppmをアルセニックトリオキサイド396ppmに代えたことを徐き,比較例1と同様にして粗化処理及び表面処理銅箔をそれぞれ作製し,おのおのの物理特性評価を行った。結果を表2に示す。

【0027】

比較例3

比較例1の1)のアルセニックトリオキサイド528ppmをアルセニックトリオキサイド132ppmに代えたことを徐き,比較例1と同様にして粗化処理及び表面処理銅箔をそれぞれ作製し,おのおのの物理特性評価を行った。結果を表2に示す。

【0028】

比較例4

比較例1の1)のアルセニックトリオキサイド528ppmをアルセニックトリオキサイド66ppmに代えたことを除き、比較例1と同様にして粗化処理及び表面処理銅箔をそれぞれ作製し,おのおのの物理特性評価を行った。結果を表2に示す。

【0029】

本発明の実施例及び比較例に用いた物理特性試験は下述の項目で行なった。

【0030】

1)剥離強度:

NP-180 (南亜會社(出願人)製ハロゲン樹脂)基材を銅箔の接着面にマットして幅32milの積層板試験片となし,剥離強度を引っぱり試験機にて測定した。

【0031】

2)耐熱剥離強度:

試験片を1770Cのオーブンに置き,240時間後剥離強度を測定した。

【0032】

3)耐HCl性:

試験片を18 %HCl溶液の中に一時間漬けた後,剥離強度の悪化率を測定した。

【0033】

4) 耐吸湿性:

試験片を圧力が1atm,温度が1210Cの圧力鍋内に2時間置いた後,剥離強度の悪化率を測定した。

【0034】

5) 粉落:

濾紙の粗い濾紙面を、左位置で銅箔の平滑でない面に指先で抑えつけ,左から右へ約30cm濾紙を滑らし、終了後サンプルカードと比較して等級を判定する。

粉落の等級評価基準は,

○; 1〜1級

△; ≦1〜2級

X; ≦2級

【0035】

6) 蝕刻性:

試験片(線幅/線間;75/75μmの基材)を,塩化銅(CuCl2) 265.9 g/l,過酸化水素(H2O2)150ml/l 及びHCl 224 ml/lを含む酸性のエッチング液中に入れ,温度550Cの条件下で五分間漬けた後,温度が480Cの3%NaOH溶液に漬け、膜型を取る。水洗後アルカリめっき層を切片し,光学顕微鏡(OM)及び走査式電子顕微鏡(SEM)にてぎざぎざのヘリ現象を観察判定する。

エッチング性等級(Class)の評価基準は:

○; エッチング後,基材上には残留のぎざぎざのヘリ現象がない。

△; エッチング後,基材上には若干の残留ぎざぎざのヘリ現象がある。

X;エッチング後,基材上には多くの残留ぎざぎざのヘリ現象がある。

【0036】

【0037】

【0038】

発明の効果:本発明実施例1〜5の剥離強度,耐熱剥離強度,耐HCl性,耐湿性の等の品質特性は表2から明らかに優秀である。

【0039】

本発明実施例1〜5の銅箔接着面の粗さが比較例1〜4に比べ低いにもかかわらず、エッチング等の品質特性は非常に優れている。又これら以外の品質に対しても本発明実施例1〜5の各特性は比較例1〜4の品質特性に比べ良いことがわかる。

【0040】

例として本発明実施例1〜5の剥離強度,耐熱剥離強度,耐HCl性及び耐吸湿性等の各品質特性を比較例1〜4 の品質特性と比較した場合、本発明実施例の各品質特性は比較例の各品質特性より約11.7%、52.4%、26.3%、11.6%以上良い。

【0041】

上記の如く, 本発明実施例の粗化処理にて製造された微細な粒状表面からなるプリント回路基板用銅箔は,その接着面の粗さが比較例の粗さよりも低く,かつ高剥離強度,高耐熱剥離強度,高耐HCl性及び高耐吸湿性とエッチング等の優良な品質特性を有し,粗化処理のめっき時間が短く、毒性のある例えばヒ素等の化合物を使わない,高い効率で生産の出来る優点を有する環境にやさしいプリント回路基板用銅箔であり,各種のプリント回路基板に適用されるものである。

【技術分野】

【0001】

本発明はプリント回路基板用銅箔に関する。更に詳しくは,基板用の銅箔表面の剥離強度が高く,環境にやさしい微細な粒状表面からなるプリント回路基板であって、多層のプリント配線基板等の基材として広く適用されているものに関する。

【背景技術】

【0002】

昨今、電子産業分野に使われている銅箔は,一般的に硫酸銅の電解液にて銅を原箔の表面に電気めっきし,おのおのの処理過程を経て,最終的に表面粗化処理された銅箔となる。この表面粗化処理銅箔は,銅或いはニッケルを熱プレス又は圧延し、出来た金属片をプリント回路基板の基礎材料として、高ガラス転移温度(Tg)であるエポキシ樹脂基材,フエノールアルレヒド樹脂基材及びポリイミド樹脂基材等とマット(mat)してプリント電気回路基板又は積層板となる。

【0003】

銅箔の表面が粗化処理されているプリント電気回路基板に必要とされる主な基本特性としては,銅箔と各種のエポキシ樹脂,フエノル樹脂,ポリイミド樹脂基材の基板等との間に優位且つ充分な剥離強度があり,熱圧又は後で行なう各種の処理過程においても剥離強度が標準以上に維持されていなければならないことである。このため,この銅箔は酸,アルカリに対し必ず優位な耐化学品,耐熱、耐酸等の特性を有するだけでなく,又電気回路配線図案作成のときのエッチング(etching)作業においても残留物質によるぎざぎざのヘリ〈deckle edge〉現象のない優位なエッチング特性があることになる。これら上記の特性を達成するため,通常は先に銅箔表面粗化処理(roughening),その後に耐熱層,防錆層(Antirust),又はアルキルシリケート(alkylsilicate) の処理、塗装を行なってきた。

【0004】

ここ数年、携帯電話(mobile phone),ノートブック(Note Book)等の普及に伴い、高ガラス転移温度(Tg)基材としてエポキシ樹脂プリント電気回路基板使用の増加が激しい。しかしながら、銅箔と高Tg基材との剥離強度は、伝統的なFR-4基材に比べ低くなっている。このために,強度を高くすべく業者は銅箔表面の粗化度を高く調整することで克服してきた。だがこの方法では容易に粉末剥落とエッチングの銅残渣現象(銅エッチング残渣)を発生させやすいという欠点がある。

【0005】

又,電子部分品の高密度化,高性能化と小型化傾向により、プリント回路基板の配線も高密度化してきており,配線の線と線との間の幅も又微細化に向け発展している。このため,プリント回路基板用の銅箔も又これら高密度化,微細化に対応可能な低い粗化特性表面を特徴としている。しかし、これら1μm以下の低い表面粗化特性である銅箔では、樹脂回路基板とマットしたときの剥離強度が悪くなってしまい,上記銅箔の基本特性を達成することが出来ないという矛盾がある。

【0006】

そこで、銅箔表面の粗さが低く,又銅箔が必要とする特性を維持している先行技術としては、以下のようなものが知られている。特開昭52−145769及び特開昭55−058502に記載の二元合金Cu-Ni系では,耐熱性剥離強度及び耐塩酸性に優ぐれている反面,アルカリエッチング液でエッチングすることが出来ないという欠陥がある。

【0007】

Cu-Co系を使用する特開昭58−028893及び特開平2−292895は、Cucl2を含んでおり、アルカリエッチング液でエッチングすることが出来るが,その耐熱性剥離強度及び耐塩酸性はCu-Ni系処理に比べ悪いという問題点がある。

【0008】

特開平2−292894,特開平8−236930に記載のCu-Ni-Co系では、クロム又はタングステン(Tungsten)の金属イオンとバナジウム(Vanadium)、ニッケル、鉄、コバルト、亜鉛、モリブデンから選ばれた一種又は二種以上の金属イオンとからなる酸性銅めっき液で処理することが記載され,特開平11−256389ではモリブデン、鉄,ニッケル、タングステン等の金属イオン酸性めっき液にて,粗化処理をする方法等が記載され,尚又実際上熱に耐えられる耐熱剥離強度を得ることが出来る比較的有効な銅箔の粗化処理として、毒性のあるヒ素,アンチモン,ビスマス又はセレニウム等を添加してある酸性銅電解溶液(特公昭54−38053,特公昭53−39327)を用いた方法も記載されているが、その廃液は環境保全問題をもたらす。これら技術は部分的な問題は処理解決出来るが,表面粗さの極めて低い銅箔が要求する、剥離強度、耐熱、耐酸、耐吸湿、及びエッチング粉落等,おのおのの各特性を充分且完全に維持し,まかなうことの出来る銅箔が未だに存在しない。

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで,本発明の目的は、銅箔が極めて低い微細な粗化処理表面でも,合成樹脂基板との間が充分な接着力(強度)を有し,エッチング処理において粉末剥落(粉落)がなく、粗化処理用の電解溶液及び電解後の廃水処理等も良く、環境にやさしいプリント電気回路基板用銅箔を提供することにある。

【課題を解決するための手段】

【0010】

上記銅箔の課題を解決するため,本願発明者は多年の経験,調査,研究と試験の結果,微細な粒状の突起群からなる銅原箔の接着面を、先に硫酸銅五水和物と硫酸からなる硫酸銅酸性溶液で表面上の汚れ又は付着物を洗浄し,その後微量のリンタングステン酸ナトリウムからなる金属イオン化合物を添加し硫酸銅電解液浴槽に投入して電気めっきしたとき,電着した(electrodeposited)銅の瘤(Tumor)が、微細な粒状の突起群からなる銅箔接着面上の微細な粒状の峰の上ばかりだけではなく,深いその谷底迄にも数多く蓄積することを見出した。さらに,銅箔接着面の粗化処理の善し悪しは合成樹脂基板とのマット(mat)に莫大な影響を与えることがわかり,これらに基づいて本発明を完成したものである。

【0011】

上記発明の目的を達成するため、本発明は硫酸銅からなる酸性洗浄溶液で先に銅箔表面を洗浄し,その後に微量のリンタングステン酸ナトリウムからなる金属イオン化合物を含む酸性硫酸銅電解浴に投入して銅箔表面をめっきし粗化処理層となし,更にこの粗化処理層の上に公知技術の耐熱Zn合金層と防錆層を施し,最後に防錆層上にアルキルシリケート(Alkylsilicate)を塗装してなるものである。

【0012】

上記本発明の酸性洗浄溶液は、硫酸銅五水和物 245〜265 g/l,硫酸90〜100 g/lを含有する。この酸性洗浄溶液の硫酸銅五水和物の濃度が245 g/l以下で硫酸濃度が90g/l以下である場合は、洗浄効果が悪い。硫酸銅五水和物の濃度が265 g/lと硫酸濃度100g/lとが以上の場合、結晶状の酸化斑点現象がある。

【0013】

特殊な電解液として、本発明の電解浴は、硫酸銅五水和物80〜90 g/l,硫酸90〜100 g/lと、微量のリンタングステン酸ナトリウム18水和物15〜55ppmは二元合金Cu-W系からなる。その微量のリンタングステン酸ナトリウムからなる金属イオン化合物は分子式が2Na2O,P2O5,12WO3,18H2Oであり、水に溶ける白い粒状粉末で,カリウム,尿酸の分析試剤として使用されている。通常は温度20〜750C,電流密度30〜45 A/dm2,めっき時間は3〜5秒にてめっきする。

【0014】

ここで特に強調することは、酸性硫酸銅電解浴の硫酸銅五水和物の濃度が80 g/l 以下であれば銅粉を発生(粉末剥落)し,90 g/l 以上のときは剥離強度が劣り不足となり;硫酸濃度が90 g/l 以下のときはめっきの質が悪く,100 g/l 以上であればエッチング不良;リンタングステン酸ナトリウム18水和物が15ppm以下では深く谷底迄にめっきすることが出来ず;55ppm以上では粉落の現象がある。

【0015】

又,温度が200C以下,電流密度も30 A/dm2以下,及びめっき時間とが3秒以下のときは剥離強度が不足で,温度が750C以上,電流密度が45 A/dm2以上と,めっき時間が5秒以上であるときは粉落をきたす。

【0016】

熱変色を避けるため,本発明は公知の一般的方法とおなじく粗化処理層の上に,例えば,Zn-Ni,Zn-Co,Zn-Mo,或いはZn-Ni-Co系等の合金液でめっきして耐熱層を形成する。これら耐熱層の電解浴は,Zn化合物1〜10 g/l,その他の金属は0.5〜15 g/l,PH=4〜10からなり,温度を35〜600C,電流密度0.1〜4 A/dm2,めっき時間は3〜5秒にしてめっきする。

【0017】

上記Zn合金耐熱層が形成された後,更にこの耐熱層の上に防錆のクロム層をめっき,又はアルキルシリケートを塗装しても良い。その防錆層電解浴はクロム酸濃度が1〜12 g/l,アルカリ液の濃度が20〜50 g/l,温度が35〜750C,電流密度が0.1〜3 A/dm2にて3〜5秒めっきすれば良い効果が得られる。アルキルシリケート 剤の塗装処理は0.1〜1.0%重量のアルキルシリケートを純水で希釈したのち防錆層の上に塗装し乾燥すれば良い。

【図面の簡単な説明】

【0018】

【図1】本発明の実施例1により得られた粗化層の電子顕微鏡(SEM)図である。

【図2】本発明比較例1により得られた粗化層の電子顕微鏡図である

【発明を実施するための形態】

【0019】

以下本発明を実施例に基づいて詳しく説明する。但し,本発明はこれらに限定されるものでない。

【0020】

実施例1

厚さ30〜40μm,表面粗さが0.82μm以下の表面粗度からなるプリント回路基板用原箔(銅又はニッケル)を;

(1) 硫酸銅五水和物255 g/lと硫酸95 g/lからなる酸性溶液で5秒間、先に原箔表面上の汚れ又は附着物を洗い流し;

(2) 水洗後,硫酸銅五水和物86 g/lと硫酸95 g/lとの溶液に微量のリンタングステン酸ナトリウム18水和物(Sodium-phophotungstate octadecylhydrate)26ppmを添加してなる、温度が250Cであるめっき浴中に投入し,電気密度42 A/dm2 にて微細な粒状の突起群からなる銅箔被接着面を3秒通電めっきして粗化処理し;

(3) 水洗後,硫酸銅五水和物300 g/lと硫酸100 g/lの浴温が600Cであるめっき浴槽にて電流密度を32.5 A/dm2で3秒通電して、銅からなる粗化層を生成し;

(4) 銅からなる銅箔の粗化層を更に水洗した後(2)と同様のめっき液で,電流密度40 A/dm2で3秒通電めっきしてなる複合金属層を形成し;

(5) 最後に複合金属層を水洗し(3)と同様のめっき液を用い電流密度を36A/dm2で3秒通電めっきして完壁な銅箔粗化処理層を得る。

(6) 上記(5)で得られた銅箔は、更に公知の一般方法で剥離層或いは複合金属層の上に亜鉛或いはニッケル,例えば硫酸亜鉛7H2O或いは硫酸ニッケル6H2O,又はクロム酸塩等をめっきして耐熱防錆処理,又は3-グリシリルトリメチルシラン (3−glycidyl trimethy Silane) を塗布して剥離強度を向上することが出来る。上記ステップにより得られるおのおのの物理特性は後記の試験方法に従って測試した。その結果は表2に示す。

【0021】

実施例2

実施例1の(2)の微量26ppmのリンタングステン酸ナトリウム18水和物を微量17ppmのリンタングステン酸ナトリム18水和物に代えたことを徐き,実施例1と同様にして粗化処理及び表面処理銅箔をそれぞれ作製し,おのおのの物理特性評価を行った。結果を表2に示す。

【0022】

実施例3

実施例1の(2)の微量26ppmのリンタングステン酸ナトリウム18水和物を微量52ppmのリンタングステン酸ナトリウム18水和物に代えたことを徐き、実施例1と同様にして粗化処理及び表面処理銅箔をそれぞれ作製し,おのおのの物理特性評価を行った。結果を表2に示す。

【0023】

実施例4

実施例1の(2)の硫酸95 g/lを100 g/lに代えたことを徐き、実施例1と同様にして粗化処理及び表面処理銅箔をそれぞれ作製し,おのおのの物理特性評価を行った。結果を表2に示す。

【0024】

実施例5

実施例1の(2)の硫酸95 g/lを90 g/lに,リンタングステン酸ナトリウム18水和物26ppmを17ppmに代えたことを徐き、実施例1と同様にして粗化処理及び表面粗化処理銅箔をそれぞれ作製し,おのおのの物理特性評価を行った。結果を表2に示す。

【0025】

比較例1

1) 上記実施例1の(2)の「硫酸銅五水和物86g/lと硫酸95 g/lとの溶液に微量のリンタングステン酸ナトリウム18水和物26ppmを添加してなる、温度が250Cであるめっき浴中に投入し,電気密度42 A/dm2 にて微細な粒状の突起群からなる銅箔被接着面を3秒通電めっきして粗化処理し」における、硫酸95 g/lを90 g/lに,リンタングステン酸ナトリウム18水和物26ppmは毒性のあるアルセニックトリオキサイド(AS2O3)528ppmに代えたことを除き,実施例1と同じ方法で粗化処理を行い;

2) 前記 1)の銅箔被接着面上に、硫酸銅五水和物86 g/l,硫酸90 g/lとAS2O3528ppmのめっき液温度が250Cからなるめっき浴を電流密度42 A/dm2 にて3秒通電めっきして銅イオンからなる粗化層を生成し;

3) 水洗後,銅イオンからなる粗化層の上に1)と同様なめっき液を用いて電流密度31.5 A/dm2 ,3秒通電めっきしてなる複合金属層となし,

4) 水洗後,更にこの複合金属層の上に前記 2)と同じのめっき液で電流密度を40.6 A/dm2,3秒通電めっきして完全に粗化処理された銅箔を得る。

上記のステップにより得られたおのおのの物理特性評価の結果を表2に示す。

【0026】

比較例2

比較例1の1)のアルセニックトリオキサイド528ppmをアルセニックトリオキサイド396ppmに代えたことを徐き,比較例1と同様にして粗化処理及び表面処理銅箔をそれぞれ作製し,おのおのの物理特性評価を行った。結果を表2に示す。

【0027】

比較例3

比較例1の1)のアルセニックトリオキサイド528ppmをアルセニックトリオキサイド132ppmに代えたことを徐き,比較例1と同様にして粗化処理及び表面処理銅箔をそれぞれ作製し,おのおのの物理特性評価を行った。結果を表2に示す。

【0028】

比較例4

比較例1の1)のアルセニックトリオキサイド528ppmをアルセニックトリオキサイド66ppmに代えたことを除き、比較例1と同様にして粗化処理及び表面処理銅箔をそれぞれ作製し,おのおのの物理特性評価を行った。結果を表2に示す。

【0029】

本発明の実施例及び比較例に用いた物理特性試験は下述の項目で行なった。

【0030】

1)剥離強度:

NP-180 (南亜會社(出願人)製ハロゲン樹脂)基材を銅箔の接着面にマットして幅32milの積層板試験片となし,剥離強度を引っぱり試験機にて測定した。

【0031】

2)耐熱剥離強度:

試験片を1770Cのオーブンに置き,240時間後剥離強度を測定した。

【0032】

3)耐HCl性:

試験片を18 %HCl溶液の中に一時間漬けた後,剥離強度の悪化率を測定した。

【0033】

4) 耐吸湿性:

試験片を圧力が1atm,温度が1210Cの圧力鍋内に2時間置いた後,剥離強度の悪化率を測定した。

【0034】

5) 粉落:

濾紙の粗い濾紙面を、左位置で銅箔の平滑でない面に指先で抑えつけ,左から右へ約30cm濾紙を滑らし、終了後サンプルカードと比較して等級を判定する。

粉落の等級評価基準は,

○; 1〜1級

△; ≦1〜2級

X; ≦2級

【0035】

6) 蝕刻性:

試験片(線幅/線間;75/75μmの基材)を,塩化銅(CuCl2) 265.9 g/l,過酸化水素(H2O2)150ml/l 及びHCl 224 ml/lを含む酸性のエッチング液中に入れ,温度550Cの条件下で五分間漬けた後,温度が480Cの3%NaOH溶液に漬け、膜型を取る。水洗後アルカリめっき層を切片し,光学顕微鏡(OM)及び走査式電子顕微鏡(SEM)にてぎざぎざのヘリ現象を観察判定する。

エッチング性等級(Class)の評価基準は:

○; エッチング後,基材上には残留のぎざぎざのヘリ現象がない。

△; エッチング後,基材上には若干の残留ぎざぎざのヘリ現象がある。

X;エッチング後,基材上には多くの残留ぎざぎざのヘリ現象がある。

【0036】

【0037】

【0038】

発明の効果:本発明実施例1〜5の剥離強度,耐熱剥離強度,耐HCl性,耐湿性の等の品質特性は表2から明らかに優秀である。

【0039】

本発明実施例1〜5の銅箔接着面の粗さが比較例1〜4に比べ低いにもかかわらず、エッチング等の品質特性は非常に優れている。又これら以外の品質に対しても本発明実施例1〜5の各特性は比較例1〜4の品質特性に比べ良いことがわかる。

【0040】

例として本発明実施例1〜5の剥離強度,耐熱剥離強度,耐HCl性及び耐吸湿性等の各品質特性を比較例1〜4 の品質特性と比較した場合、本発明実施例の各品質特性は比較例の各品質特性より約11.7%、52.4%、26.3%、11.6%以上良い。

【0041】

上記の如く, 本発明実施例の粗化処理にて製造された微細な粒状表面からなるプリント回路基板用銅箔は,その接着面の粗さが比較例の粗さよりも低く,かつ高剥離強度,高耐熱剥離強度,高耐HCl性及び高耐吸湿性とエッチング等の優良な品質特性を有し,粗化処理のめっき時間が短く、毒性のある例えばヒ素等の化合物を使わない,高い効率で生産の出来る優点を有する環境にやさしいプリント回路基板用銅箔であり,各種のプリント回路基板に適用されるものである。

【特許請求の範囲】

【請求項1】

表面が微細な粒状の突起群からなるプリント配線回路基板用の銅箔であって、

(1)表面粗さが1μm以下の原箔を硫酸銅五水和物245〜265g/l,硫酸90〜100g/lからなる酸性溶液で原箔表面上の汚れ附着物を洗浄し;

(2)水洗後,硫酸銅五水和物80〜90 g/lと硫酸90〜100 g/lとの溶液に微量のリンタングステン酸ナトリウム18水和物15〜55ppmを添加してなる、温度が20〜750Cであるめっき浴中に投入し,電流密度を30〜45 A/dm2 、めっき時間3〜5秒にて銅箔被接着面をめっき粗化処理し;

(3)水洗後,硫酸銅五水和物と硫酸とを含有するめっき浴槽にて電流密度を30〜45 A/dm2,3〜5秒通電めっきして銅粗化層を生成し;

(4)上記銅からなる銅箔の粗化層を水洗した後(2)と同様のめっき液で電流密度を30〜45A/dm23〜5秒通電めっきして複合金属層となし;

(5)複合金属層を水洗し(3) と同様のめっき液を用い電流密度を30〜45 A/dm2で3〜5秒通電めっきしてなる粗化処理層とからなることを特徴とする高剥離強度と環境にやさしい微細な粒状表面からなるプリント回路基板用銅箔の製造方法。

【請求項2】

請求項1の(3)の工程における、硫酸銅五水和物と硫酸とを含有するめっき浴槽が、硫酸銅五水和物300 g/lと硫酸100 g/lとを含有し,浴温が600Cであるめっき浴槽であることを特徴とする請求項1に記載の高剥離強度と環境にやさしい微細な粒状表面からなるプリント回路基板用銅箔の製造方法。

【請求項1】

表面が微細な粒状の突起群からなるプリント配線回路基板用の銅箔であって、

(1)表面粗さが1μm以下の原箔を硫酸銅五水和物245〜265g/l,硫酸90〜100g/lからなる酸性溶液で原箔表面上の汚れ附着物を洗浄し;

(2)水洗後,硫酸銅五水和物80〜90 g/lと硫酸90〜100 g/lとの溶液に微量のリンタングステン酸ナトリウム18水和物15〜55ppmを添加してなる、温度が20〜750Cであるめっき浴中に投入し,電流密度を30〜45 A/dm2 、めっき時間3〜5秒にて銅箔被接着面をめっき粗化処理し;

(3)水洗後,硫酸銅五水和物と硫酸とを含有するめっき浴槽にて電流密度を30〜45 A/dm2,3〜5秒通電めっきして銅粗化層を生成し;

(4)上記銅からなる銅箔の粗化層を水洗した後(2)と同様のめっき液で電流密度を30〜45A/dm23〜5秒通電めっきして複合金属層となし;

(5)複合金属層を水洗し(3) と同様のめっき液を用い電流密度を30〜45 A/dm2で3〜5秒通電めっきしてなる粗化処理層とからなることを特徴とする高剥離強度と環境にやさしい微細な粒状表面からなるプリント回路基板用銅箔の製造方法。

【請求項2】

請求項1の(3)の工程における、硫酸銅五水和物と硫酸とを含有するめっき浴槽が、硫酸銅五水和物300 g/lと硫酸100 g/lとを含有し,浴温が600Cであるめっき浴槽であることを特徴とする請求項1に記載の高剥離強度と環境にやさしい微細な粒状表面からなるプリント回路基板用銅箔の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−104121(P2013−104121A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250445(P2011−250445)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(507024080)ナン ヤ プラスティクス コーポレーション (7)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(507024080)ナン ヤ プラスティクス コーポレーション (7)

【Fターム(参考)】

[ Back to top ]