高効率高温高圧マイクロミキサー

【課題】シンプルな構造で、混合性能が良いマイクロ混合デバイスを提供する。

【解決手段】従来のT字型マイクロミキサーでは、デッドボリュームとなり、使われていなかった配管のフェラル部より先の部分の空間を活用したマイクロミキサーであって、シンプルな構造で有りながら、効率が良い高価なマイクロミキサーと同等かそれ以上の混合効率を有し、しかも常温常圧またはそれ以下から高温高圧条件下で使用することができるマイクロ混合デバイス。

【効果】安価で、シンプルな構造で、2液以上の流体を混合するデバイスであり、大流量にも適応可能であり、例えば、クロマトグラフィーのグラジェントに用いることや、マイクロリアクターとして、様々な化学反応に用いることができる高効率なマイクロミキサーを提供することが可能となる。

【解決手段】従来のT字型マイクロミキサーでは、デッドボリュームとなり、使われていなかった配管のフェラル部より先の部分の空間を活用したマイクロミキサーであって、シンプルな構造で有りながら、効率が良い高価なマイクロミキサーと同等かそれ以上の混合効率を有し、しかも常温常圧またはそれ以下から高温高圧条件下で使用することができるマイクロ混合デバイス。

【効果】安価で、シンプルな構造で、2液以上の流体を混合するデバイスであり、大流量にも適応可能であり、例えば、クロマトグラフィーのグラジェントに用いることや、マイクロリアクターとして、様々な化学反応に用いることができる高効率なマイクロミキサーを提供することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高効率高温高圧マイクロミキサーに関するものであり、更に詳しくは、第一流体と第二流体以降の流体を素早く混合させ、それにより、均一の混合流体が素早くでき、温度の異なる流体を所定温度に早く到達させることができ、拡散混合に起因する副反応を限りなく抑制することが可能で、短時間かつ高選択的に目的の反応を行うことを可能とする高温高圧マイクロミキサーに関するものである。

【0002】

本発明のマイクロリアクターは、特に、常温常圧から高温高圧条件に至る幅広い条件かで用いることができるマイクロリアクターとして、例えば、化学反応プロセス、乳化プロセス、液体クロマトグラフィーにおけるポストカラム法などの反応に関する用途から、液体クロマトグラフィーのグラジェントや燃料の混合など用いられる大きなミキサーの代替など、様々な石油化学、医農薬分野、食品分野、繊維分野から、精密分析分野など、幅広い分野で高効率混合用デバイスとして利用することができる。

【0003】

本発明は、汎用的に流通しているティー字継手におけるデットボリュームとしての空間を用いることで、シンプルな構造で、従来と変わらない大きさながら、流体に、並進、回転、せん断を加え、より速い流体の混合を可能とする、常温常圧から高温高圧に至る幅広い環境で利用可能なマイクロミキサーに関する新技術・新製品を提供するものである。

【背景技術】

【0004】

近年、高温高圧水の特異な条件下で、マイクロリアクターを用いた精密制御反応により、種々の化学合成が流通式で可能になりつつある。特に、バッチ式で行った場合は、数時間単位の反応時間を要していた反応が、高温高圧水−マイクロリアクターを用いることで、ミリ秒オーダーの反応が実現している。しかし、反応時間がミリ秒オーダーであるため、より精密に反応制御させるための素早い混合を実現することが可能で、シンプルな構造で、安価で、かつ高温高圧に耐え得るマイクロリアクターが望まれていた。

【0005】

先行技術として、例えば、混合性能が高く、高圧まで使用可能なマイクロミキサーの代表として、ドイツIMM社のスリット型高圧マイクロミキサーが挙げられる(非特許文献1)。しかし、反応の種類によるミキサーの交換や、多段階の反応を行う際に、複数のミキサーが必要である高温高圧の有機合成では、ミキサーが非常に高価であるために、日常茶飯事で利用することが難しい。

【0006】

そのため、実際には、多くの先行技術では、最もシンプルで、安価な、汎用のT字型継手をマイクロミキサーとして利用し、技術開発を行ってきているのが実情である。例えば、先行技術として、無機微粒子合成におけるマイクロミキサーの利用があり、微粒子合成に適した種々のマイクロミキサーが開発されており、その実施例では、ベーマイト(アルミニウム酸化物)合成反応を指標として、超臨界水反応用マイクロミキサーが検討されている(特許文献1)。この超臨界水反応用マイクロミキサーは、第二反応溶液を2本以上の導入口から導入する方式を採用している。そのため、マイクロミキサーの前に、第二反応溶液を2分割以上に分岐させる必要がある。

【0007】

また、他の先行技術として、冷却ジャケットをマイクロミキサーに組み込んだ混合デバイスが開発されている。この混合デバイスは、冷却ジャケットを装備しており、原料供給部を冷却することで、混合点前での無機微粒子の析出を抑制する構造となっている。しかし、この混合デバイスは、冷却ジャケットを含めないで、3つ以上の部品から構成され、特に、高圧条件で加熱・冷却の繰り返しによって、接合面からの漏れが発生する恐れがあり、しかも、第二反応液は、予め4分割しておく必要がある(特許文献2)。

【0008】

また、他の先行技術として、可動式のスピンドルを装備している高温高圧マイクロリアクターが開発されている。この高温高圧マイクロリアクターでは、スピンドルの位置を調整することで、最も良い混合状態を探ることが可能である。しかし、この場合でも、第二反応液は、予め4分割しておく必要があり、接続する部品数も多くなり、更に、その分、ミキサー全体のサイズが大きくなってしまうという問題がある(特許文献3)。

【0009】

一方、他の先行技術として、有機化合物を微小反応器中で混合し、短い滞留時間で反応させ、得られたカップリング生成物を反応混合物から単離する有機化合物のカップリング方法が提案されている。この場合、先に、水と反応基質が混合して、エマルジョン状態や分散状態を含む懸濁液にして作り出した混合場と、上記懸濁状態の基質を超臨界水を含む高温高圧水条件下で反応させる反応場との多段プロセスにより、有機化合物の炭素炭素結合を形成し得ることが見出されている。

【0010】

しかし、この反応では、マイクロミキサーとして、最もシンプルなT字型マイクロミキサーを用いており、せん断により生じる微少液滴がマイクロミキサーやマイクロリアクターの壁面に付き易い。そのため、反応系に同時に混合している金属触媒の堆積が起こりやすく、これにより、ミキサーの閉塞の問題がしばしば起こり、このことが、ミキサーの長時間運転の妨げになるという問題がある(特許文献4、特許文献5)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2008−12453号公報

【特許文献2】特開2010−75914号公報

【特許文献3】特開2007−268503号公報

【特許文献4】特開2007−015994号公報

【特許文献5】特開2007−269766号公報

【非特許文献】

【0012】

【非特許文献1】マイクロリアクター−新時代の合成技術−監修:吉田潤一、シーエムシー出版、第122頁、2003年

【発明の概要】

【発明が解決しようとする課題】

【0013】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、常温常圧から高温高圧に至るまで幅広い環境下で、二流体以上を短時間で効率的に混合することが可能なマイクロリアクターを開発することを目標として鋭意研究を重ねた結果、従来からの、効率は良いが、高価で、大きな流量に適していなかったり、比較的安価で、大流量に適しているものの、混合効率が、従来からあるT字マイクロミキサーと同じかそれ以下であるという問題に対して、安価で、シンプルな構造ながら、大流量にも対応可能で、幅広い環境下でも混合効率が良い新しい構造のマイクロミキサーを開発することに成功し、本発明を完成するに至った。

【0014】

即ち、従来のT字継手においてデッドボリュームであった空間に、簡単なマイクロ流路を構築することで、先行技術と比較して、凌駕するまたは同等の混合性能を有し、耐圧・耐熱も従来と同等で、しかも、外見は従来のT字継手と変わらない、小型で高混合性能を有する高温高圧−マイクロミキサーの開発に成功した。

【0015】

本発明は、従来のT字マイクロミキサーより混合効率が良く、先進的な海外製のマイクロミキサーのような高価でなく、大流量にも対応できる、小型で、安価で、簡便な高温高圧マイクロリアクターを提供することを目的とするものである。

【0016】

また、本発明は、従来のT字型継手の様なシンプルなユニボディーで有りながら、T字継手より素早い混合効率を示し、しかも第一反応液(反応媒体とする)が、第二反応液(反応基質)を包み込むようにして混合させ、生じる微少液滴がマイクロリアクターの壁面に付きにくい効率的な反応方法を実現可能とする、小型で、安価で、簡便な高温高圧マイクロリアクターを提供することを目的とするものである。

【課題を解決するための手段】

【0017】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)複数の配管を介して導入される2流体以上を混合して混合流体を生成する混合器において、第一流体を導入または第一流体と第二流体以降の混合流体を導出するための接続配管を有し、該接続配管の外周に作られた空間を通じて、第二流体以降の流体を導入し、第一流体の接続配管の先端に設けられた空間で、第一流体と第二流体以降の流体を混合して混合流体にする構造を有することを特徴とするマイクロ混合デバイス。

(2)接続配管の外周に作られた空間(隙間)が、厚さ0.001mm以上、5mm以下、長さが0.1mm以上、100mm以下である、前記(1)に記載のマイクロ混合デバイス。

(3)接続配管の先端に設けられた空間(隙間)が、厚さ0.001mm以上、5mm以下である、前記(1)又は(2)に記載のマイクロ混合デバイス。

(4)接続配管の先端が、接続配管の軸方向に対して、90℃の角度で平坦である、前記(1)から(3)のいずれかに記載のマイクロ混合デバイス。

(5)接続配管の先端が、テーパー状になっており、その角度は、+30度から+150度の範囲にあり、同時にユニボディー側も該接続配管の先端と合う形状である、前記(1)から(4)のいずれかに記載のマイクロ混合デバイス。

(6)テーパーが、線形テーパー、指数関数テーパー、又は放物線テーパーの形状になっている、前記(5)に記載のマイクロ混合デバイス。

(7)接続配管の内径が、0.001mm以上、5.00mm以下である、前記(1)から(6)のいずれかに記載のマイクロ混合デバイス。

(8)第二流体以降の流体を導入する上記接続配管の外周に作られた空間(導入口)が、該接続配管の先端から0超〜100mm以下である、前記(1)から(7)のいずれかに記載のマイクロ混合デバイス。

(9)接続配管の先端部分に少なくとも1本以上の溝が設けられている、前記(1)から(8)のいずれかに記載のマイクロ混合デバイス。

(10)接続配管の材質が、鉄、チタン、銅、アルミ、クロム、コバルト、ニッケル、マンガン、モリブデン、ニオブ、黄銅、ステンレス、インコネル、ハステロイ、タングステン、シリカ、亜鉛、マグネシウム、炭素の中から選ばれる少なくとも1種類以上の金属または合金である前記(1)から(9)のいずれかに記載のマイクロ混合デバイス。

(11)接続配管の材質の一部あるいはすべてが、炭素、窒素、水素、酸素の中から選ばれる少なくとも2種類以上から構成されるプラスチックである、前記(1)から(9)のいずれかに記載のマイクロ混合デバイス。

【0018】

次に、本発明について更に詳細に説明する。

本発明は、常温常圧あるいはそれ以下から高温高圧までの幅広い環境下で、2流体以上を効率的に混合するためのマイクロ混合デバイスを提供するものであり、クロマトグラフィーなどの2液以上のグラジェント操作や、各種プロセスにおける反応や混合など、幅広い領域に適用可能であり、特に、これらプロセスの種類については制限されない新しい構造のマイクロ混合デバイスを提供するものである。

【0019】

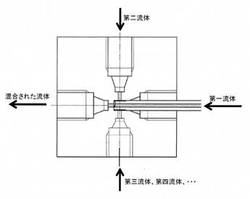

本発明のマイクロ混合デバイスは、常圧で常温あるいは冷却した状態から高温高圧の状態に至る幅広い条件で、2流体以上の複数の流体を効率的に混合することを可能とするものである。本発明のマイクロ混合デバイスの代表的な構造を、図1、図2、及び図3に示す。図1は、第一流体から第三流体までを混合するためのクロスタイプのミキサー、図2は、第一流体と第二流体を混合するためのT字タイプのミキサー、図3は、第一流体を接続するための接続配管の先端部の構造、を示す。

【0020】

従来のT字型継手の配管とフェラル部との接続部の構造を図7に示す。これに対して、図2に、本発明のT字タイプのマイクロミキサーを示し、図3に、フェラル部より先のチューブの先端を示す。従来は、図7の点線の○で囲んだ部分で、フェラル部より先の配管の先端は、構造上必ずできるデッドボリュームであり、空間も非常に小さかったため、特に使われることは無かった。

【0021】

一方、本発明は、このデッドボリュームであったマイクロ空間を、積極的に活用するために、該マイクロ空間の部分を図3に示した。即ち、上部から入力された第二反応液の出口を、デッドボリュームであった空間に直結させることで、第二反応液がチューブ先端に作られたマイクロ空間を通り、そのチューブの先端で混合する。これにより、1)チューブの周りを通ることにより、流体に回転運動が加わり、2)次に、先端で第一反応液と混合することで、せん断が加わり、3)更に、流体の並進による乱流効果で第一反応液と第二反応液が素早く混合することになる。

【0022】

そのため、デッドボリュームであったマイクロ空間を、混合に用いるためのスペースとして活用するために、接続配管の形状を、図3ないしは図4〜6のような形状にすることが好ましい。即ち、まず、外径が1/16インチ(約1.58mm)である場合、先端を0.01mm以上、0.5mm以下の範囲、好ましく0.05mm以上、0.3mm以下の範囲、最も好ましくは0.1mm以上、0.2mm以下の範囲で削り、第二流体以降の流体が通る空間を設けることで、好適な混合が行うことが可能となる。

【0023】

接続配管の外径を削る範囲は、耐圧性を鑑みれば、接続配管の外径の長さに関係無く、接続配管の外径(直径)に対して、0.6%以上、32%以下の範囲、更に好ましくは3%以上、19%以下の範囲、最も好ましくは。6%以上13%以下の範囲で削ることが好ましい。

【0024】

更に、接続配管の内径が1/16インチの場合、外径を削る範囲にもよるが、0.01mm以上、1.0mm以下の範囲が好ましく、更に好ましくは、0.1mm以上、1.0mm以下の範囲であり、最も好ましくは0.1mm以上、0.5mm以下の範囲で決められる。即ち、接続配管の外径の長さに関係なく、接続配管の外径(直径)に対して、内径は、0.5%以上、64%以下の範囲、あるいは、好ましくは5%以上、64%以下、最も好ましくは5%以上、32%以下の範囲であれば良い。

【0025】

次に、本発明のマイクロ混合デバイスは、図3に示したような3本の溝があることが好適であるが、接続配管の先端の溝の数は、1本以上であれば何本あっても構わない。即ち、好ましくは2本以上で、更に好ましくは3本以上であり、これにより、好適な混合を行うことが可能となる。なお、溝の深さに応じた隙間を先端に設けることで、無限大の溝を設けたことになる。

【0026】

その際の、溝の幅と深さは、特に限定されるものでなく、流体が、大きな差圧を生み出さない範囲で通過可能な深さがあれば良く、即ち、好適には溝の幅、深さ共に0.01mm以上、1mm以下の深さの範囲で、より好適には0.1mm以上、0.5mm以下の深さであれば、好適に流体が流れるようにすることができる。即ち、溝の幅と深さは同じで有る必要は無いが、溝の幅が一定で有る場合、溝の深さは、溝の幅/溝の数で有ることが一つの目安となる。

【0027】

次に、接続配管の先端は、先端部分が平坦で有ることが最もシンプルで、混合効率も良いが、好適には、先端がテーパー状になっていることの方が好ましく、そのテーパーの角度を、図4〜6に示したテーパー角度として表した場合、最も好ましくは、30°以上、330°以下の範囲であれば良く、より好ましくは60°以上、300°以下、最も好ましくは、90°以上、270°以下であれば、好適な混合効果が得られる。図5に、3方向継手で、先端のテーパーが120°である場合、図6に、4方向継手で、先端のテーパーが120°である場合、を示す。

【0028】

なお、テーパーの角度が180°は、平坦で有ることを意味しており、180°以下は、順テーパー状、180°以上は、逆テーパー状である。更に、180℃以下のテーパー角度の先端は、加工もしやすい形状であり、混合効率も高くなるため、都合が良い。更に、テーパーの形状は、線テーパーであっても、指数関数テーパーであっても、放物線テーパーであっても、混合効率が大きく変わることは少ないが、加工の困難さを鑑みると、線テーパー状であることが好ましい。

【0029】

更に、第二流体以降の混合流体の導入口は、接続管の先端から第二流体以降の導入口の内径以上、100mm以下であれば、第一流体と好適に混合することができるが、あまり先端から距離があると、接続配管の歪みなどから意図しない現象が起こる可能性があり、好適には導入口の内径以上、50mm以下、最も好適には導入口の内径以上、5mm以下であれば良い。

【0030】

本発明のマイクロミキサーは、本発明の上記のような形状が保たれていれば、様々な環境下での使用可能であるが、それぞれの環境に最適な材質を選択する必要がある。例えば、一般的には、金属である鉄、チタン、銅、アルミニウムなどが挙げられるが、その他に、耐食性のある合金なども好適に用いることが可能で、その材質の組成は、鉄、チタン、銅、アルミ、クロム、コバルト、ニッケル、マンガン、モリブデン、ニオブ、黄銅、ステンレス、インコネル、ハステロイ、タングステン、シリカ、亜鉛、マグネシウム、炭素の中から選ばれる少なくとも1種類以上の金属または合金であれば好適に用いることができる。

【0031】

また、金属以外の材質を用いることも可能であり、ポリプロピレン、ポリエチレン、ポリ塩化ビニル、ABS、アクリル、テフロン(登録商標)、ナイロン、ポリカーボネート、ポリフェニレンエーテル、ポリオキシメチレン、PET、PEEKなどが挙げられ、即ち、材質が、炭素、窒素、水素、酸素、ハロゲンなどの中から少なくとも2種類以上から構成されるプラスチックを用いることも可能であり、更には、ボディ、接続配管、フェラル、オシネなどの構成部品が前述した材料であれば、すべて同じ材質でも、それぞれ異なった材質でも良い。

【0032】

本発明のマイクロ混合デバイスは、シンプルな構造をしており、材質により高い耐食性と同時に、耐熱、耐圧性を有することができ、同時に、低圧・低温での使用も可能であり、例えば、温度は−196℃以上、600℃以下で好適に用いられるが、より好適には0℃以上、500℃以下、最も好適には4℃以上、500℃以下で用いることができる。

【0033】

更に、本発明のマイクロ混合デバイスは、圧力範囲は、0.01MPa以上、300MPa以下、より好ましくは、0.1MPa以上、200MPa以下、最も好ましくは、0.1MPa以上、135MPa以下の領域で使用することができる。

【発明の効果】

【0034】

本発明により、次のような効果が奏される。

(1)フェラル部より先の配管の先端にできるデッドボリュームのマイクロ空間を活用した新しい構造の高温高圧マイクロミキサーを提供することができる。

(2)第一流体と第二流体以降の流体をこれまでになく素早く混合させることが可能であり、それにより、均一の流体が素早くでき、温度の異なる流体を所定温度に早く到達させることができ、拡散混合に起因する副反応を限りなく抑制することが可能となる。

(3)上記により、短時間で、高選択的に目的の反応を行うことが可能となり、本発明の高温高圧マイクロミキサーは、特に、常温常圧から高温高圧条件に至る幅広い条件下で用いることができるマイクロミキサーとして有用である。

(4)上記のマイクロミキサーは、シンプルで、安価で、しかも、従来の継手と同じ大きさでありながら、先進的で高価なミキサーと同等か、それを凌駕する効率を誇るため、特に、高圧ミキシング手段、及び上記高温高圧反応工程を実行するためのマイクロ高温高圧反応手段を設けたマイクロリアクターシステムにおいて、より高効率で、かつ安価なシステムを提供することが可能となる。

(5)上記マイクロミキサーは、構造がシンプルなため、仮に、ミキサー中で閉塞が生じても、容易に分解、復旧することが可能で、メンテナンスも容易であり、多方面で有用である。

(6)混合効率が高く、それでいて構造が単純であるため、様々な加工上のメリットがあり、そのため、複数の混合機能を、1ユニットに連結することも可能であり、例えば、T字ミキサーを複数直列あるいは並列に連結させた多段混合機能を持たせることも可能である。

(7)加工上のメリットから、加工が難しい特殊な合金(インコネル、ハステロイ、タングステン、チタン)などを用いた製作が可能であり、更には、これらのミキサーにライニング加工を施すことも容易である。

【図面の簡単な説明】

【0035】

【図1】第一流体から第二流体以降の流体を混合するための新しいクロスタイプのマイクロミキサーを示す。

【図2】第一流体と第二流体以降の流体を混合するための新しいT字ミキサーを示す。

【図3】第一流体を接続するための接続配管の先端部の構造を示す。

【図4】接続配管のテーパー角度、内径、厚さ、及び長さを示す。

【図5】図4の接続配管において、3方向継手で、先端のテーパーが120°である場合を示す。

【図6】図4の接続配管において、4方向継手で、先端のテーパーが120°である場合を示す。

【図7】従来のT字型継手の配管とフェラル部との接続部の構造を示す。

【図8】接続配管の先端のテーパーの角度、内径、厚さ、及び長さを示す。

【発明を実施するための形態】

【0036】

次に、本発明の実施例を示して本発明を具体的に説明するが、本発明は、これらの例によって何ら限定されるものではない。

【0037】

[混合性能試験]

以下の実施例では、流体の混合性能の試験として、Villermaux−Dushman反応を用いた。当該反応を用いることによる評価の原理は、下記の通りである。

【0038】

H2BO3−+HCl→H3BO3・・・・・・・・・・・・・・・・(1)

5KI+KIO3+6HCl→3I2+3H2O+6KCl・・・・・(2)

I2+I−→I3−・・・・・・・・・・・・・・・・・・・・・・・(3)

(NaOH+H3BO3⇔Na++H2O+H2BO3−)

【0039】

反応(1)は、中和反応で迅速な反応であり、反応(2)および反応(3)は、酸化反応、即ち、中和より遅い反応である。混合が遅い場合、反応(2)→反応(3)が進行し、結果として、I3−が増加する。I3−は、352nmに吸収を持つため、紫外可視吸収スペクトル測定装置で、352nmを検出するようにすれば、その吸光度が高くなる。即ち、352nmの吸光度で、反応が遅いか早いかが分かり、低いほど混合が良いことが分かる。

【実施例1】

【0040】

第一流体または第二流体、ホウ酸、ヨウ化カリウム、ヨウ素酸カリウム、水酸化ナトリウムの水溶液を流し、第二流体または第一流体として、塩酸を流した。また、接続配管の先端は、3流路に分割されているものを使用した。比較対象のミキサーとして、本発明(即ち、当該発明)のミキサー、IMM社製高圧ミキサー(HPIMM;HiPress Slit Interdigital Micro Mixer)、内径0.5mmのT字ミキサー、及び内径0.3mmのT字ミキサーを用いた。なお、他の文献では、0.3mmのT字ミキサーを、DLV(ローデッドボリュームティー)とも呼ぶことがある。

【0041】

流体の10:1の流量による混合性能を評価するために、ホウ酸を含む水溶液:塩酸を流し、Abs./ A.U.:352nmの吸光度を調べた。室温、常圧条件下で、(1)として、塩酸を第一流体として、ホウ酸を含む水溶液を、第2流体として導入した。(2)として、ホウ酸を含む水溶液を第1流体として、塩酸を第二流体として導入した。その結果を表1に示す。

【0042】

【表1】

【0043】

ホウ酸を含む水溶液を10、塩酸を1として、これらの比を変えずに、流量を変えて、評価を行った。その結果、本発明のミキサーは、従来の内径0.5mmのT字型マイクロミキサーと比較して、2.7倍〜11倍、0.3mmのT字型マイクロミキサーと比較して、同等〜3.6倍、更に最も性能が良いと言われるIMM社製マイクロミキサーと比較しても、ほぼ同等〜2.5倍の混合性能を示した。

【0044】

また、特に、流量が大きいところでは、IMM社製マイクロミキサーとの混合性能差は少ないが、流速が低いところでは、大きな差が有り、本発明のミキサーの混合性能の良さが分かる。但し、第一流体と第二流体を逆にすると、0.5mmのT字型マイクロミキサーと同等程度であったが、これは、第一流体が、接続配管の先端で3分割されるため、流速が3分の1になったためであると考えられる。そのため、概ね、流速に差が有る場合は、早い流速の流体を第一流体として用いることが良いことが分かった。

【実施例2】

【0045】

次に、実施例1と同様の条件で、流体の1:1の流量による混合性能の比較を行った。その結果を表2に示す。本発明のミキサーは、流量が同じである場合も、IMM社製のマイクロミキサーと比べても、吸光度は小さい値を示すことが多く、優れた混合性能を示した。また、第一流体と第二流体とを逆にしても、大きな差が生じることは無く、どちらでも良い性能を示した。

【0046】

【表2】

【実施例3】

【0047】

最後に、塩酸の流量を一定にして、各流速で検討を行った。その結果を表3に示す。本発明のミキサーは、内径0.3mmT字型マイクロミキサーと比較して、どの流量でも混合性能が高いか同じであり、更には、IMM社製マイクロミキサーと比較しても、ほぼ同程度であることが分かった。

【0048】

【表3】

【0049】

次に、接続配管の先端に設けた流路数について、検討を行った。その結果を表4に示す。その結果、3流路が最も効率が良く、それ以上であると、分割しすぎて流速が遅くなり、混合性能が悪くなる傾向が高いことが分かった。また、無限大に流路がある場合(即ち、0.5mmの隙間が有る場合)は、著しく混合効率が低くなる傾向が見られた。

【0050】

【表4】

【0051】

次に、接続配管の先端のテーパーの角度について検討を行った。流体の流速は、10mL/分:1mL/分で、先端は3流路に分岐させたものを用いた。その結果を表5、図8に示す。これより、テーパー角度は、180°〜240°の逆テーパーより、180°〜120°の順テーパーの方が良いことが分かった。なお、テーパー角度を60°〜300°の範囲でシミュレーションを行ったところ、テーパー角度は、120°がこの流速条件では最も良いことが分かった。なお、シミュレーションは、CRADLE社製非構造格子系汎用三次元熱流体解析システムSCRYU/Tetraを用いて行った。

【0052】

【表5】

【0053】

次に、接続配管の内径について検討した。流体の流速は、10mL/分:1mL/分で、先端は3流路に分岐させたものを用いた。その結果を表6に示す。その結果、内径0.25mmを用いた方が、得られた反応液の352nmの吸光度が小さく、このことは、混合性能が高いことを意味している。これは、内径が小さくなったことで、線速度が上がって、同時にレイノルズ数が大きくなり、乱流混合になりやすくなったことによると考えられる。

【0054】

なお、流体の流量が大きい場合は、大きな差圧が発生するため、ポンプや反応などのシステムの能力に応じて0.1mm程度〜1mm程度の範囲で、適宜、内径を選択して、好適ないし最適な混合状態を作り出す必要がある。なお、本発明のミキサーは、IMM製マイクロリアクターに比べて、約3倍の混合性能が向上していることが分かった。

【0055】

【表6】

【0056】

上記実施例は、常温常圧下での検討であったが、本実施例では、高温高圧下での駆動状態を検討した。なお、この場合、Villermaux−Dushman反応による混合性能の評価は難しいので、耐圧試験のみを確認した。その場合、ポンプは、Teledyne ISCO社製シリンジポンプ65Dを用いて、また、Tescom社製バックプレッシャーレギュレーターを用いて、耐圧試験を行った。

【0057】

材質は、全てSUS316で製作した本発明のマイクロミキサーを用いて、450℃、50MPaの条件で、1時間の流通試験を行ったところ、問題がないことを確認した。また、200℃、135MPaの条件で、1時間の流通試験でも、特に閉塞・漏洩などの問題がなく、使用できることを確認した。なお、製作は、SUS316以外の合金や金属、更には、テフロン(登録商標)、PEEKなどの樹脂でも可能で、例えば、ハステロイC−276や、インコネル625で製作した場合は、より耐食性のあるミキサーとなった。

【産業上の利用可能性】

【0058】

以上詳述したように、本発明は、これまで、T字型マイクロミキサーとして、あるいはT字型継手として用いられてきたミキサーについて、従来使われていなかった配管のフェラル部より先端部分のデットボリュームに、マイクロ流路などの溝や微少空間を設けることで、第一流体と第二流体以降の流体を、これまでになく素早く混合させることが可能となり、それにより、均一の流体が素早くでき、温度の異なる流体の場合、所定温度に早く到達させることができ、拡散混合に起因する副反応を限りなく抑制することを現実可能とする。

【0059】

これにより、本発明のマイクロ混合デバイスは、選択的に目的の反応を行うことが可能となり、特に、常温常圧から高温高圧条件に至る幅広い条件下で用いることができるマイクロリアクターとして、化学反応プロセス、乳化プロセス、液体クロマトグラフィーにおけるポストカラム法などの反応に関する用途から、液体クロマトグラフィーのグラジェントや燃料の混合など用いられる大きなミキサーの代替など、様々な石油化学、医農薬分野、食品分野、繊維分野から、精密分析分野などまでの幅広い分野で、高効率混合用デバイスとしての利用可能である。

【0060】

本発明により、上記のミキサーが、シンプルで、安価で、しかも、従来の継手と同じ大きさでありながら、効率は良いが高価であるミキサーと同等かそれを凌駕する効率を誇るため、特に、高圧ミキシング手段、及び上記高温高圧反応工程を実行するためのマイクロ高温高圧反応手段を設けたマイクロリアクターシステムにおいて、より高効率で、かつ安価なシステムを提供することができる。本発明の上記ミキサーは、構造がシンプルなため、たとえミキサー中で閉塞が生じても、容易に分解、復旧することが可能で、メンテナンスも容易である新しいマイクロ混合システムを提供するものとして多方面で有用である。

【技術分野】

【0001】

本発明は、高効率高温高圧マイクロミキサーに関するものであり、更に詳しくは、第一流体と第二流体以降の流体を素早く混合させ、それにより、均一の混合流体が素早くでき、温度の異なる流体を所定温度に早く到達させることができ、拡散混合に起因する副反応を限りなく抑制することが可能で、短時間かつ高選択的に目的の反応を行うことを可能とする高温高圧マイクロミキサーに関するものである。

【0002】

本発明のマイクロリアクターは、特に、常温常圧から高温高圧条件に至る幅広い条件かで用いることができるマイクロリアクターとして、例えば、化学反応プロセス、乳化プロセス、液体クロマトグラフィーにおけるポストカラム法などの反応に関する用途から、液体クロマトグラフィーのグラジェントや燃料の混合など用いられる大きなミキサーの代替など、様々な石油化学、医農薬分野、食品分野、繊維分野から、精密分析分野など、幅広い分野で高効率混合用デバイスとして利用することができる。

【0003】

本発明は、汎用的に流通しているティー字継手におけるデットボリュームとしての空間を用いることで、シンプルな構造で、従来と変わらない大きさながら、流体に、並進、回転、せん断を加え、より速い流体の混合を可能とする、常温常圧から高温高圧に至る幅広い環境で利用可能なマイクロミキサーに関する新技術・新製品を提供するものである。

【背景技術】

【0004】

近年、高温高圧水の特異な条件下で、マイクロリアクターを用いた精密制御反応により、種々の化学合成が流通式で可能になりつつある。特に、バッチ式で行った場合は、数時間単位の反応時間を要していた反応が、高温高圧水−マイクロリアクターを用いることで、ミリ秒オーダーの反応が実現している。しかし、反応時間がミリ秒オーダーであるため、より精密に反応制御させるための素早い混合を実現することが可能で、シンプルな構造で、安価で、かつ高温高圧に耐え得るマイクロリアクターが望まれていた。

【0005】

先行技術として、例えば、混合性能が高く、高圧まで使用可能なマイクロミキサーの代表として、ドイツIMM社のスリット型高圧マイクロミキサーが挙げられる(非特許文献1)。しかし、反応の種類によるミキサーの交換や、多段階の反応を行う際に、複数のミキサーが必要である高温高圧の有機合成では、ミキサーが非常に高価であるために、日常茶飯事で利用することが難しい。

【0006】

そのため、実際には、多くの先行技術では、最もシンプルで、安価な、汎用のT字型継手をマイクロミキサーとして利用し、技術開発を行ってきているのが実情である。例えば、先行技術として、無機微粒子合成におけるマイクロミキサーの利用があり、微粒子合成に適した種々のマイクロミキサーが開発されており、その実施例では、ベーマイト(アルミニウム酸化物)合成反応を指標として、超臨界水反応用マイクロミキサーが検討されている(特許文献1)。この超臨界水反応用マイクロミキサーは、第二反応溶液を2本以上の導入口から導入する方式を採用している。そのため、マイクロミキサーの前に、第二反応溶液を2分割以上に分岐させる必要がある。

【0007】

また、他の先行技術として、冷却ジャケットをマイクロミキサーに組み込んだ混合デバイスが開発されている。この混合デバイスは、冷却ジャケットを装備しており、原料供給部を冷却することで、混合点前での無機微粒子の析出を抑制する構造となっている。しかし、この混合デバイスは、冷却ジャケットを含めないで、3つ以上の部品から構成され、特に、高圧条件で加熱・冷却の繰り返しによって、接合面からの漏れが発生する恐れがあり、しかも、第二反応液は、予め4分割しておく必要がある(特許文献2)。

【0008】

また、他の先行技術として、可動式のスピンドルを装備している高温高圧マイクロリアクターが開発されている。この高温高圧マイクロリアクターでは、スピンドルの位置を調整することで、最も良い混合状態を探ることが可能である。しかし、この場合でも、第二反応液は、予め4分割しておく必要があり、接続する部品数も多くなり、更に、その分、ミキサー全体のサイズが大きくなってしまうという問題がある(特許文献3)。

【0009】

一方、他の先行技術として、有機化合物を微小反応器中で混合し、短い滞留時間で反応させ、得られたカップリング生成物を反応混合物から単離する有機化合物のカップリング方法が提案されている。この場合、先に、水と反応基質が混合して、エマルジョン状態や分散状態を含む懸濁液にして作り出した混合場と、上記懸濁状態の基質を超臨界水を含む高温高圧水条件下で反応させる反応場との多段プロセスにより、有機化合物の炭素炭素結合を形成し得ることが見出されている。

【0010】

しかし、この反応では、マイクロミキサーとして、最もシンプルなT字型マイクロミキサーを用いており、せん断により生じる微少液滴がマイクロミキサーやマイクロリアクターの壁面に付き易い。そのため、反応系に同時に混合している金属触媒の堆積が起こりやすく、これにより、ミキサーの閉塞の問題がしばしば起こり、このことが、ミキサーの長時間運転の妨げになるという問題がある(特許文献4、特許文献5)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2008−12453号公報

【特許文献2】特開2010−75914号公報

【特許文献3】特開2007−268503号公報

【特許文献4】特開2007−015994号公報

【特許文献5】特開2007−269766号公報

【非特許文献】

【0012】

【非特許文献1】マイクロリアクター−新時代の合成技術−監修:吉田潤一、シーエムシー出版、第122頁、2003年

【発明の概要】

【発明が解決しようとする課題】

【0013】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、常温常圧から高温高圧に至るまで幅広い環境下で、二流体以上を短時間で効率的に混合することが可能なマイクロリアクターを開発することを目標として鋭意研究を重ねた結果、従来からの、効率は良いが、高価で、大きな流量に適していなかったり、比較的安価で、大流量に適しているものの、混合効率が、従来からあるT字マイクロミキサーと同じかそれ以下であるという問題に対して、安価で、シンプルな構造ながら、大流量にも対応可能で、幅広い環境下でも混合効率が良い新しい構造のマイクロミキサーを開発することに成功し、本発明を完成するに至った。

【0014】

即ち、従来のT字継手においてデッドボリュームであった空間に、簡単なマイクロ流路を構築することで、先行技術と比較して、凌駕するまたは同等の混合性能を有し、耐圧・耐熱も従来と同等で、しかも、外見は従来のT字継手と変わらない、小型で高混合性能を有する高温高圧−マイクロミキサーの開発に成功した。

【0015】

本発明は、従来のT字マイクロミキサーより混合効率が良く、先進的な海外製のマイクロミキサーのような高価でなく、大流量にも対応できる、小型で、安価で、簡便な高温高圧マイクロリアクターを提供することを目的とするものである。

【0016】

また、本発明は、従来のT字型継手の様なシンプルなユニボディーで有りながら、T字継手より素早い混合効率を示し、しかも第一反応液(反応媒体とする)が、第二反応液(反応基質)を包み込むようにして混合させ、生じる微少液滴がマイクロリアクターの壁面に付きにくい効率的な反応方法を実現可能とする、小型で、安価で、簡便な高温高圧マイクロリアクターを提供することを目的とするものである。

【課題を解決するための手段】

【0017】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)複数の配管を介して導入される2流体以上を混合して混合流体を生成する混合器において、第一流体を導入または第一流体と第二流体以降の混合流体を導出するための接続配管を有し、該接続配管の外周に作られた空間を通じて、第二流体以降の流体を導入し、第一流体の接続配管の先端に設けられた空間で、第一流体と第二流体以降の流体を混合して混合流体にする構造を有することを特徴とするマイクロ混合デバイス。

(2)接続配管の外周に作られた空間(隙間)が、厚さ0.001mm以上、5mm以下、長さが0.1mm以上、100mm以下である、前記(1)に記載のマイクロ混合デバイス。

(3)接続配管の先端に設けられた空間(隙間)が、厚さ0.001mm以上、5mm以下である、前記(1)又は(2)に記載のマイクロ混合デバイス。

(4)接続配管の先端が、接続配管の軸方向に対して、90℃の角度で平坦である、前記(1)から(3)のいずれかに記載のマイクロ混合デバイス。

(5)接続配管の先端が、テーパー状になっており、その角度は、+30度から+150度の範囲にあり、同時にユニボディー側も該接続配管の先端と合う形状である、前記(1)から(4)のいずれかに記載のマイクロ混合デバイス。

(6)テーパーが、線形テーパー、指数関数テーパー、又は放物線テーパーの形状になっている、前記(5)に記載のマイクロ混合デバイス。

(7)接続配管の内径が、0.001mm以上、5.00mm以下である、前記(1)から(6)のいずれかに記載のマイクロ混合デバイス。

(8)第二流体以降の流体を導入する上記接続配管の外周に作られた空間(導入口)が、該接続配管の先端から0超〜100mm以下である、前記(1)から(7)のいずれかに記載のマイクロ混合デバイス。

(9)接続配管の先端部分に少なくとも1本以上の溝が設けられている、前記(1)から(8)のいずれかに記載のマイクロ混合デバイス。

(10)接続配管の材質が、鉄、チタン、銅、アルミ、クロム、コバルト、ニッケル、マンガン、モリブデン、ニオブ、黄銅、ステンレス、インコネル、ハステロイ、タングステン、シリカ、亜鉛、マグネシウム、炭素の中から選ばれる少なくとも1種類以上の金属または合金である前記(1)から(9)のいずれかに記載のマイクロ混合デバイス。

(11)接続配管の材質の一部あるいはすべてが、炭素、窒素、水素、酸素の中から選ばれる少なくとも2種類以上から構成されるプラスチックである、前記(1)から(9)のいずれかに記載のマイクロ混合デバイス。

【0018】

次に、本発明について更に詳細に説明する。

本発明は、常温常圧あるいはそれ以下から高温高圧までの幅広い環境下で、2流体以上を効率的に混合するためのマイクロ混合デバイスを提供するものであり、クロマトグラフィーなどの2液以上のグラジェント操作や、各種プロセスにおける反応や混合など、幅広い領域に適用可能であり、特に、これらプロセスの種類については制限されない新しい構造のマイクロ混合デバイスを提供するものである。

【0019】

本発明のマイクロ混合デバイスは、常圧で常温あるいは冷却した状態から高温高圧の状態に至る幅広い条件で、2流体以上の複数の流体を効率的に混合することを可能とするものである。本発明のマイクロ混合デバイスの代表的な構造を、図1、図2、及び図3に示す。図1は、第一流体から第三流体までを混合するためのクロスタイプのミキサー、図2は、第一流体と第二流体を混合するためのT字タイプのミキサー、図3は、第一流体を接続するための接続配管の先端部の構造、を示す。

【0020】

従来のT字型継手の配管とフェラル部との接続部の構造を図7に示す。これに対して、図2に、本発明のT字タイプのマイクロミキサーを示し、図3に、フェラル部より先のチューブの先端を示す。従来は、図7の点線の○で囲んだ部分で、フェラル部より先の配管の先端は、構造上必ずできるデッドボリュームであり、空間も非常に小さかったため、特に使われることは無かった。

【0021】

一方、本発明は、このデッドボリュームであったマイクロ空間を、積極的に活用するために、該マイクロ空間の部分を図3に示した。即ち、上部から入力された第二反応液の出口を、デッドボリュームであった空間に直結させることで、第二反応液がチューブ先端に作られたマイクロ空間を通り、そのチューブの先端で混合する。これにより、1)チューブの周りを通ることにより、流体に回転運動が加わり、2)次に、先端で第一反応液と混合することで、せん断が加わり、3)更に、流体の並進による乱流効果で第一反応液と第二反応液が素早く混合することになる。

【0022】

そのため、デッドボリュームであったマイクロ空間を、混合に用いるためのスペースとして活用するために、接続配管の形状を、図3ないしは図4〜6のような形状にすることが好ましい。即ち、まず、外径が1/16インチ(約1.58mm)である場合、先端を0.01mm以上、0.5mm以下の範囲、好ましく0.05mm以上、0.3mm以下の範囲、最も好ましくは0.1mm以上、0.2mm以下の範囲で削り、第二流体以降の流体が通る空間を設けることで、好適な混合が行うことが可能となる。

【0023】

接続配管の外径を削る範囲は、耐圧性を鑑みれば、接続配管の外径の長さに関係無く、接続配管の外径(直径)に対して、0.6%以上、32%以下の範囲、更に好ましくは3%以上、19%以下の範囲、最も好ましくは。6%以上13%以下の範囲で削ることが好ましい。

【0024】

更に、接続配管の内径が1/16インチの場合、外径を削る範囲にもよるが、0.01mm以上、1.0mm以下の範囲が好ましく、更に好ましくは、0.1mm以上、1.0mm以下の範囲であり、最も好ましくは0.1mm以上、0.5mm以下の範囲で決められる。即ち、接続配管の外径の長さに関係なく、接続配管の外径(直径)に対して、内径は、0.5%以上、64%以下の範囲、あるいは、好ましくは5%以上、64%以下、最も好ましくは5%以上、32%以下の範囲であれば良い。

【0025】

次に、本発明のマイクロ混合デバイスは、図3に示したような3本の溝があることが好適であるが、接続配管の先端の溝の数は、1本以上であれば何本あっても構わない。即ち、好ましくは2本以上で、更に好ましくは3本以上であり、これにより、好適な混合を行うことが可能となる。なお、溝の深さに応じた隙間を先端に設けることで、無限大の溝を設けたことになる。

【0026】

その際の、溝の幅と深さは、特に限定されるものでなく、流体が、大きな差圧を生み出さない範囲で通過可能な深さがあれば良く、即ち、好適には溝の幅、深さ共に0.01mm以上、1mm以下の深さの範囲で、より好適には0.1mm以上、0.5mm以下の深さであれば、好適に流体が流れるようにすることができる。即ち、溝の幅と深さは同じで有る必要は無いが、溝の幅が一定で有る場合、溝の深さは、溝の幅/溝の数で有ることが一つの目安となる。

【0027】

次に、接続配管の先端は、先端部分が平坦で有ることが最もシンプルで、混合効率も良いが、好適には、先端がテーパー状になっていることの方が好ましく、そのテーパーの角度を、図4〜6に示したテーパー角度として表した場合、最も好ましくは、30°以上、330°以下の範囲であれば良く、より好ましくは60°以上、300°以下、最も好ましくは、90°以上、270°以下であれば、好適な混合効果が得られる。図5に、3方向継手で、先端のテーパーが120°である場合、図6に、4方向継手で、先端のテーパーが120°である場合、を示す。

【0028】

なお、テーパーの角度が180°は、平坦で有ることを意味しており、180°以下は、順テーパー状、180°以上は、逆テーパー状である。更に、180℃以下のテーパー角度の先端は、加工もしやすい形状であり、混合効率も高くなるため、都合が良い。更に、テーパーの形状は、線テーパーであっても、指数関数テーパーであっても、放物線テーパーであっても、混合効率が大きく変わることは少ないが、加工の困難さを鑑みると、線テーパー状であることが好ましい。

【0029】

更に、第二流体以降の混合流体の導入口は、接続管の先端から第二流体以降の導入口の内径以上、100mm以下であれば、第一流体と好適に混合することができるが、あまり先端から距離があると、接続配管の歪みなどから意図しない現象が起こる可能性があり、好適には導入口の内径以上、50mm以下、最も好適には導入口の内径以上、5mm以下であれば良い。

【0030】

本発明のマイクロミキサーは、本発明の上記のような形状が保たれていれば、様々な環境下での使用可能であるが、それぞれの環境に最適な材質を選択する必要がある。例えば、一般的には、金属である鉄、チタン、銅、アルミニウムなどが挙げられるが、その他に、耐食性のある合金なども好適に用いることが可能で、その材質の組成は、鉄、チタン、銅、アルミ、クロム、コバルト、ニッケル、マンガン、モリブデン、ニオブ、黄銅、ステンレス、インコネル、ハステロイ、タングステン、シリカ、亜鉛、マグネシウム、炭素の中から選ばれる少なくとも1種類以上の金属または合金であれば好適に用いることができる。

【0031】

また、金属以外の材質を用いることも可能であり、ポリプロピレン、ポリエチレン、ポリ塩化ビニル、ABS、アクリル、テフロン(登録商標)、ナイロン、ポリカーボネート、ポリフェニレンエーテル、ポリオキシメチレン、PET、PEEKなどが挙げられ、即ち、材質が、炭素、窒素、水素、酸素、ハロゲンなどの中から少なくとも2種類以上から構成されるプラスチックを用いることも可能であり、更には、ボディ、接続配管、フェラル、オシネなどの構成部品が前述した材料であれば、すべて同じ材質でも、それぞれ異なった材質でも良い。

【0032】

本発明のマイクロ混合デバイスは、シンプルな構造をしており、材質により高い耐食性と同時に、耐熱、耐圧性を有することができ、同時に、低圧・低温での使用も可能であり、例えば、温度は−196℃以上、600℃以下で好適に用いられるが、より好適には0℃以上、500℃以下、最も好適には4℃以上、500℃以下で用いることができる。

【0033】

更に、本発明のマイクロ混合デバイスは、圧力範囲は、0.01MPa以上、300MPa以下、より好ましくは、0.1MPa以上、200MPa以下、最も好ましくは、0.1MPa以上、135MPa以下の領域で使用することができる。

【発明の効果】

【0034】

本発明により、次のような効果が奏される。

(1)フェラル部より先の配管の先端にできるデッドボリュームのマイクロ空間を活用した新しい構造の高温高圧マイクロミキサーを提供することができる。

(2)第一流体と第二流体以降の流体をこれまでになく素早く混合させることが可能であり、それにより、均一の流体が素早くでき、温度の異なる流体を所定温度に早く到達させることができ、拡散混合に起因する副反応を限りなく抑制することが可能となる。

(3)上記により、短時間で、高選択的に目的の反応を行うことが可能となり、本発明の高温高圧マイクロミキサーは、特に、常温常圧から高温高圧条件に至る幅広い条件下で用いることができるマイクロミキサーとして有用である。

(4)上記のマイクロミキサーは、シンプルで、安価で、しかも、従来の継手と同じ大きさでありながら、先進的で高価なミキサーと同等か、それを凌駕する効率を誇るため、特に、高圧ミキシング手段、及び上記高温高圧反応工程を実行するためのマイクロ高温高圧反応手段を設けたマイクロリアクターシステムにおいて、より高効率で、かつ安価なシステムを提供することが可能となる。

(5)上記マイクロミキサーは、構造がシンプルなため、仮に、ミキサー中で閉塞が生じても、容易に分解、復旧することが可能で、メンテナンスも容易であり、多方面で有用である。

(6)混合効率が高く、それでいて構造が単純であるため、様々な加工上のメリットがあり、そのため、複数の混合機能を、1ユニットに連結することも可能であり、例えば、T字ミキサーを複数直列あるいは並列に連結させた多段混合機能を持たせることも可能である。

(7)加工上のメリットから、加工が難しい特殊な合金(インコネル、ハステロイ、タングステン、チタン)などを用いた製作が可能であり、更には、これらのミキサーにライニング加工を施すことも容易である。

【図面の簡単な説明】

【0035】

【図1】第一流体から第二流体以降の流体を混合するための新しいクロスタイプのマイクロミキサーを示す。

【図2】第一流体と第二流体以降の流体を混合するための新しいT字ミキサーを示す。

【図3】第一流体を接続するための接続配管の先端部の構造を示す。

【図4】接続配管のテーパー角度、内径、厚さ、及び長さを示す。

【図5】図4の接続配管において、3方向継手で、先端のテーパーが120°である場合を示す。

【図6】図4の接続配管において、4方向継手で、先端のテーパーが120°である場合を示す。

【図7】従来のT字型継手の配管とフェラル部との接続部の構造を示す。

【図8】接続配管の先端のテーパーの角度、内径、厚さ、及び長さを示す。

【発明を実施するための形態】

【0036】

次に、本発明の実施例を示して本発明を具体的に説明するが、本発明は、これらの例によって何ら限定されるものではない。

【0037】

[混合性能試験]

以下の実施例では、流体の混合性能の試験として、Villermaux−Dushman反応を用いた。当該反応を用いることによる評価の原理は、下記の通りである。

【0038】

H2BO3−+HCl→H3BO3・・・・・・・・・・・・・・・・(1)

5KI+KIO3+6HCl→3I2+3H2O+6KCl・・・・・(2)

I2+I−→I3−・・・・・・・・・・・・・・・・・・・・・・・(3)

(NaOH+H3BO3⇔Na++H2O+H2BO3−)

【0039】

反応(1)は、中和反応で迅速な反応であり、反応(2)および反応(3)は、酸化反応、即ち、中和より遅い反応である。混合が遅い場合、反応(2)→反応(3)が進行し、結果として、I3−が増加する。I3−は、352nmに吸収を持つため、紫外可視吸収スペクトル測定装置で、352nmを検出するようにすれば、その吸光度が高くなる。即ち、352nmの吸光度で、反応が遅いか早いかが分かり、低いほど混合が良いことが分かる。

【実施例1】

【0040】

第一流体または第二流体、ホウ酸、ヨウ化カリウム、ヨウ素酸カリウム、水酸化ナトリウムの水溶液を流し、第二流体または第一流体として、塩酸を流した。また、接続配管の先端は、3流路に分割されているものを使用した。比較対象のミキサーとして、本発明(即ち、当該発明)のミキサー、IMM社製高圧ミキサー(HPIMM;HiPress Slit Interdigital Micro Mixer)、内径0.5mmのT字ミキサー、及び内径0.3mmのT字ミキサーを用いた。なお、他の文献では、0.3mmのT字ミキサーを、DLV(ローデッドボリュームティー)とも呼ぶことがある。

【0041】

流体の10:1の流量による混合性能を評価するために、ホウ酸を含む水溶液:塩酸を流し、Abs./ A.U.:352nmの吸光度を調べた。室温、常圧条件下で、(1)として、塩酸を第一流体として、ホウ酸を含む水溶液を、第2流体として導入した。(2)として、ホウ酸を含む水溶液を第1流体として、塩酸を第二流体として導入した。その結果を表1に示す。

【0042】

【表1】

【0043】

ホウ酸を含む水溶液を10、塩酸を1として、これらの比を変えずに、流量を変えて、評価を行った。その結果、本発明のミキサーは、従来の内径0.5mmのT字型マイクロミキサーと比較して、2.7倍〜11倍、0.3mmのT字型マイクロミキサーと比較して、同等〜3.6倍、更に最も性能が良いと言われるIMM社製マイクロミキサーと比較しても、ほぼ同等〜2.5倍の混合性能を示した。

【0044】

また、特に、流量が大きいところでは、IMM社製マイクロミキサーとの混合性能差は少ないが、流速が低いところでは、大きな差が有り、本発明のミキサーの混合性能の良さが分かる。但し、第一流体と第二流体を逆にすると、0.5mmのT字型マイクロミキサーと同等程度であったが、これは、第一流体が、接続配管の先端で3分割されるため、流速が3分の1になったためであると考えられる。そのため、概ね、流速に差が有る場合は、早い流速の流体を第一流体として用いることが良いことが分かった。

【実施例2】

【0045】

次に、実施例1と同様の条件で、流体の1:1の流量による混合性能の比較を行った。その結果を表2に示す。本発明のミキサーは、流量が同じである場合も、IMM社製のマイクロミキサーと比べても、吸光度は小さい値を示すことが多く、優れた混合性能を示した。また、第一流体と第二流体とを逆にしても、大きな差が生じることは無く、どちらでも良い性能を示した。

【0046】

【表2】

【実施例3】

【0047】

最後に、塩酸の流量を一定にして、各流速で検討を行った。その結果を表3に示す。本発明のミキサーは、内径0.3mmT字型マイクロミキサーと比較して、どの流量でも混合性能が高いか同じであり、更には、IMM社製マイクロミキサーと比較しても、ほぼ同程度であることが分かった。

【0048】

【表3】

【0049】

次に、接続配管の先端に設けた流路数について、検討を行った。その結果を表4に示す。その結果、3流路が最も効率が良く、それ以上であると、分割しすぎて流速が遅くなり、混合性能が悪くなる傾向が高いことが分かった。また、無限大に流路がある場合(即ち、0.5mmの隙間が有る場合)は、著しく混合効率が低くなる傾向が見られた。

【0050】

【表4】

【0051】

次に、接続配管の先端のテーパーの角度について検討を行った。流体の流速は、10mL/分:1mL/分で、先端は3流路に分岐させたものを用いた。その結果を表5、図8に示す。これより、テーパー角度は、180°〜240°の逆テーパーより、180°〜120°の順テーパーの方が良いことが分かった。なお、テーパー角度を60°〜300°の範囲でシミュレーションを行ったところ、テーパー角度は、120°がこの流速条件では最も良いことが分かった。なお、シミュレーションは、CRADLE社製非構造格子系汎用三次元熱流体解析システムSCRYU/Tetraを用いて行った。

【0052】

【表5】

【0053】

次に、接続配管の内径について検討した。流体の流速は、10mL/分:1mL/分で、先端は3流路に分岐させたものを用いた。その結果を表6に示す。その結果、内径0.25mmを用いた方が、得られた反応液の352nmの吸光度が小さく、このことは、混合性能が高いことを意味している。これは、内径が小さくなったことで、線速度が上がって、同時にレイノルズ数が大きくなり、乱流混合になりやすくなったことによると考えられる。

【0054】

なお、流体の流量が大きい場合は、大きな差圧が発生するため、ポンプや反応などのシステムの能力に応じて0.1mm程度〜1mm程度の範囲で、適宜、内径を選択して、好適ないし最適な混合状態を作り出す必要がある。なお、本発明のミキサーは、IMM製マイクロリアクターに比べて、約3倍の混合性能が向上していることが分かった。

【0055】

【表6】

【0056】

上記実施例は、常温常圧下での検討であったが、本実施例では、高温高圧下での駆動状態を検討した。なお、この場合、Villermaux−Dushman反応による混合性能の評価は難しいので、耐圧試験のみを確認した。その場合、ポンプは、Teledyne ISCO社製シリンジポンプ65Dを用いて、また、Tescom社製バックプレッシャーレギュレーターを用いて、耐圧試験を行った。

【0057】

材質は、全てSUS316で製作した本発明のマイクロミキサーを用いて、450℃、50MPaの条件で、1時間の流通試験を行ったところ、問題がないことを確認した。また、200℃、135MPaの条件で、1時間の流通試験でも、特に閉塞・漏洩などの問題がなく、使用できることを確認した。なお、製作は、SUS316以外の合金や金属、更には、テフロン(登録商標)、PEEKなどの樹脂でも可能で、例えば、ハステロイC−276や、インコネル625で製作した場合は、より耐食性のあるミキサーとなった。

【産業上の利用可能性】

【0058】

以上詳述したように、本発明は、これまで、T字型マイクロミキサーとして、あるいはT字型継手として用いられてきたミキサーについて、従来使われていなかった配管のフェラル部より先端部分のデットボリュームに、マイクロ流路などの溝や微少空間を設けることで、第一流体と第二流体以降の流体を、これまでになく素早く混合させることが可能となり、それにより、均一の流体が素早くでき、温度の異なる流体の場合、所定温度に早く到達させることができ、拡散混合に起因する副反応を限りなく抑制することを現実可能とする。

【0059】

これにより、本発明のマイクロ混合デバイスは、選択的に目的の反応を行うことが可能となり、特に、常温常圧から高温高圧条件に至る幅広い条件下で用いることができるマイクロリアクターとして、化学反応プロセス、乳化プロセス、液体クロマトグラフィーにおけるポストカラム法などの反応に関する用途から、液体クロマトグラフィーのグラジェントや燃料の混合など用いられる大きなミキサーの代替など、様々な石油化学、医農薬分野、食品分野、繊維分野から、精密分析分野などまでの幅広い分野で、高効率混合用デバイスとしての利用可能である。

【0060】

本発明により、上記のミキサーが、シンプルで、安価で、しかも、従来の継手と同じ大きさでありながら、効率は良いが高価であるミキサーと同等かそれを凌駕する効率を誇るため、特に、高圧ミキシング手段、及び上記高温高圧反応工程を実行するためのマイクロ高温高圧反応手段を設けたマイクロリアクターシステムにおいて、より高効率で、かつ安価なシステムを提供することができる。本発明の上記ミキサーは、構造がシンプルなため、たとえミキサー中で閉塞が生じても、容易に分解、復旧することが可能で、メンテナンスも容易である新しいマイクロ混合システムを提供するものとして多方面で有用である。

【特許請求の範囲】

【請求項1】

複数の配管を介して導入される2流体以上を混合して混合流体を生成する混合器において、第一流体を導入または第一流体と第二流体以降の混合流体を導出するための接続配管を有し、該接続配管の外周に作られた空間を通じて、第二流体以降の流体を導入し、第一流体の接続配管の先端に設けられた空間で、第一流体と第二流体以降の流体を混合して混合流体にする構造を有することを特徴とするマイクロ混合デバイス。

【請求項2】

接続配管の外周に作られた空間(隙間)が、厚さ0.001mm以上、5mm以下、長さが0.1mm以上、100mm以下である、請求項1に記載のマイクロ混合デバイス。

【請求項3】

接続配管の先端に設けられた空間(隙間)が、厚さ0.001mm以上、5mm以下である、請求項1又は2に記載のマイクロ混合デバイス。

【請求項4】

接続配管の先端が、接続配管の軸方向に対して、90℃の角度で平坦である、請求項1から3のいずれかに記載のマイクロ混合デバイス。

【請求項5】

接続配管の先端が、テーパー状になっており、その角度は、+30度から+150度の範囲にあり、同時にユニボディー側も該接続配管の先端と合う形状である、請求項1から4のいずれかに記載のマイクロ混合デバイス。

【請求項6】

テーパーが、線形テーパー、指数関数テーパー、又は放物線テーパーの形状になっている、請求項5に記載のマイクロ混合デバイス。

【請求項7】

接続配管の内径が、0.001mm以上、5.00mm以下である、請求項1から6のいずれかに記載のマイクロ混合デバイス。

【請求項8】

第二流体以降の流体を導入する上記接続配管の外周に作られた空間(導入口)が、該接続配管の先端から0超〜100mm以下である、請求項1から7のいずれかに記載のマイクロ混合デバイス。

【請求項9】

接続配管の先端部分に少なくとも1本以上の溝が設けられている、請求項1から8のいずれかに記載のマイクロ混合デバイス。

【請求項10】

接続配管の材質が、鉄、チタン、銅、アルミ、クロム、コバルト、ニッケル、マンガン、モリブデン、ニオブ、黄銅、ステンレス、インコネル、ハステロイ、タングステン、シリカ、亜鉛、マグネシウム、炭素の中から選ばれる少なくとも1種類以上の金属または合金である請求項1から9のいずれかに記載のマイクロ混合デバイス。

【請求項11】

接続配管の材質の一部あるいはすべてが、炭素、窒素、水素、酸素の中から選ばれる少なくとも2種類以上から構成されるプラスチックである、請求項1から9のいずれかに記載のマイクロ混合デバイス。

【請求項1】

複数の配管を介して導入される2流体以上を混合して混合流体を生成する混合器において、第一流体を導入または第一流体と第二流体以降の混合流体を導出するための接続配管を有し、該接続配管の外周に作られた空間を通じて、第二流体以降の流体を導入し、第一流体の接続配管の先端に設けられた空間で、第一流体と第二流体以降の流体を混合して混合流体にする構造を有することを特徴とするマイクロ混合デバイス。

【請求項2】

接続配管の外周に作られた空間(隙間)が、厚さ0.001mm以上、5mm以下、長さが0.1mm以上、100mm以下である、請求項1に記載のマイクロ混合デバイス。

【請求項3】

接続配管の先端に設けられた空間(隙間)が、厚さ0.001mm以上、5mm以下である、請求項1又は2に記載のマイクロ混合デバイス。

【請求項4】

接続配管の先端が、接続配管の軸方向に対して、90℃の角度で平坦である、請求項1から3のいずれかに記載のマイクロ混合デバイス。

【請求項5】

接続配管の先端が、テーパー状になっており、その角度は、+30度から+150度の範囲にあり、同時にユニボディー側も該接続配管の先端と合う形状である、請求項1から4のいずれかに記載のマイクロ混合デバイス。

【請求項6】

テーパーが、線形テーパー、指数関数テーパー、又は放物線テーパーの形状になっている、請求項5に記載のマイクロ混合デバイス。

【請求項7】

接続配管の内径が、0.001mm以上、5.00mm以下である、請求項1から6のいずれかに記載のマイクロ混合デバイス。

【請求項8】

第二流体以降の流体を導入する上記接続配管の外周に作られた空間(導入口)が、該接続配管の先端から0超〜100mm以下である、請求項1から7のいずれかに記載のマイクロ混合デバイス。

【請求項9】

接続配管の先端部分に少なくとも1本以上の溝が設けられている、請求項1から8のいずれかに記載のマイクロ混合デバイス。

【請求項10】

接続配管の材質が、鉄、チタン、銅、アルミ、クロム、コバルト、ニッケル、マンガン、モリブデン、ニオブ、黄銅、ステンレス、インコネル、ハステロイ、タングステン、シリカ、亜鉛、マグネシウム、炭素の中から選ばれる少なくとも1種類以上の金属または合金である請求項1から9のいずれかに記載のマイクロ混合デバイス。

【請求項11】

接続配管の材質の一部あるいはすべてが、炭素、窒素、水素、酸素の中から選ばれる少なくとも2種類以上から構成されるプラスチックである、請求項1から9のいずれかに記載のマイクロ混合デバイス。

【図4】

【図7】

【図8】

【図1】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図1】

【図2】

【図3】

【図5】

【図6】

【公開番号】特開2013−39503(P2013−39503A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−176428(P2011−176428)

【出願日】平成23年8月11日(2011.8.11)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月11日(2011.8.11)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]