高合金鋼の2電極アーク溶接方法

【課題】 不活性ガス100%の雰囲気下で、互いに絶縁された2つの溶接ワイヤを送給し、近接する2つのアークを発生させて溶接する高合金鋼の2電極アーク溶接方法において、溶接部の割れを防止することができる溶接条件範囲を拡大する。

【解決手段】 本発明は、クロム当量及びニッケル当量の異なる2つの溶接ワイヤP2、P3を使用し、2つの溶接ワイヤの合算した送給速度を所望の溶込みが形成される適正値に設定し、前記合算送給速度を前記適正値に固定したままで、溶接部にオーステナイト組織及び少量のフェライト組織からなる組織を形成するように両溶接ワイヤのそれぞれの送給速度を設定する高合金鋼の2電極アーク溶接方法である。

【解決手段】 本発明は、クロム当量及びニッケル当量の異なる2つの溶接ワイヤP2、P3を使用し、2つの溶接ワイヤの合算した送給速度を所望の溶込みが形成される適正値に設定し、前記合算送給速度を前記適正値に固定したままで、溶接部にオーステナイト組織及び少量のフェライト組織からなる組織を形成するように両溶接ワイヤのそれぞれの送給速度を設定する高合金鋼の2電極アーク溶接方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高合金鋼に対するアーク溶接性能を向上させるための高合金鋼の2電極アーク溶接方法に関するものである。

【背景技術】

【0002】

ステンレス鋼等の高合金鋼のミグ溶接においては、シールドガスに2体積%程度の酸素を加えたアルゴンガスが用いられるのが一般的である。これは、シールドガス中の酸素によってアークの陰極点の形成が安定化し、アーク発生状態が安定になるからである。圧力容器、原子力発電所の構造物等に使用される高合金鋼の溶接では、高い安全性と信頼性が要求される。しかし、高品質な高合金鋼溶接において、酸素を加えたアルゴンガスを用いると、酸素が溶接金属中に固溶されて溶接部の品質が低下する。このために、高合金鋼を高品質溶接するときには、シールドガスには純アルゴンガス等の不活性ガス100体積%

のシールドガスが用いられる。

【0003】

しかし、純アルゴンガス雰囲気でミグ溶接を行うと、アークのワンダリング及び溶滴のローテート移行が発生するためにアークが不安定になり、安定した溶接を行うことができない。ワンダリングとはアークがふらつく現象であり、シールドガスに酸素が含まれていないために、アークの陰極点形成位置がたえず移動することで発生する。ローテート移行は、高電流域において溶接ワイヤの先端部が高速で回転してアークが安定しない現象である。この現象は、溶接ワイヤを通電する高電流によって強い磁界及び電界が形成され、溶接ワイヤ先端部に回転力が生じることにより発生する。したがって、高合金鋼の高品質溶接にはミグ溶接は使用できないために、ティグ溶接を使用するのが一般的であった。しかし、ティグ溶接はミグ溶接に比べて生産効率が低く、かつ、自動化も難しいという問題がある。このために、最近では、上述したミグ溶接のアーク不安定を改善する従来技術が提案されている。以下、これらの従来技術について説明する。

【0004】

図6は、純アルゴンガス雰囲気下での高合金鋼ミグ溶接の不安定を抑制することができる特殊な2層構造を有する溶接ワイヤの断面図である。この溶接ワイヤは、同軸の2層構造を有し、心材として融点の低い例えばインコネルを使用し、被服材として融点の高い例えばステンレス鋼を使用する。この逆の構造でも良い。この溶接ワイヤを使用すれば、ワンダリング及びローテート移行によるアーク不安定現象が生じないミグ溶接が可能となる。しかし、この溶接ワイヤは特殊な構造のために、生産が難しく、非常に高価になる。このために、実用上はほとんど普及していない。

【0005】

図7は、2電極アーク溶接装置の構成図である。1つの溶接トーチの先端に取り付けられたノズル5内を2つの溶接ワイヤ1a、1bが送給されて、母材2との間に2つのアーク3a、3bが発生する。第1溶接電源PS1は、第1給電チップ4aを介して第1溶接ワイヤ1aに電力を供給し、第1送給モータM1を制御する第1送給制御信号Fc1を出力する。第2溶接電源PS2は、第2給電チップ4bを介して第2溶接ワイヤ1bに電力を供給し、第2送給モータM2を制御する第2送給制御信号Fc2を出力する。第1溶接ワイヤ1aと第2溶接ワイヤ1bとは互いに電気的に絶縁されている。

【0006】

上記の装置による2電極アーク溶接方法によって純アルゴンガス雰囲気下で高合金鋼ミグ溶接を行うと、上述したワンダリング及びローテート移行によるアーク不安定は抑制される。ワンダリングが抑制される理由は、2つの溶接ワイヤ1a、1bを通電する溶接電源の通電方向が同一であるので、2つのアーク3a、3bは互いに引き付け合い、アークがふらつくのを抑制するからである。ローテート移行が発生しない理由は、高電流が2つの溶接ワイヤ1a、1bに分けて通電することができるために、1つの溶接ワイヤを通電する電流値が小さくなり回転力が生じないからである(特許文献1、2参照)。

【0007】

【特許文献1】特開2001−205444号公報

【特許文献2】特開2002−35936号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述したように、純アルゴンガス雰囲気下で高合金鋼を溶接する場合、2電極アーク溶接方法を使用すればアーク不安定になることなく溶接を行うことができる。しかし、高合金鋼溶接には溶接部に割れが発生しやすいというもう一つの大きな問題がある。以下、この割れの問題について、高合金鋼製溶接ワイヤを使用した肉盛り溶接を例に取り説明する。

【0009】

防錆目的のために、軟鋼材にステンレス系の高合金鋼製溶接ワイヤを用いて肉盛り溶接が行われる。この場合、溶接部に割れが発生しやすい。図8に示すように、溶接ビードの断面は、余盛り部Sbと溶込み部Saから形成される。余盛り部Sb及び溶込み部Saは、溶接ワイヤの高合金鋼成分と母材の軟鋼成分とが溶け合った金属組織となる。この金属組織が、完全オーステナイト組織になると高温割れが生じる。また、金属組織にマルテンサイトが析出すると硬化して割れが生じる。

【0010】

割れを防止するためには、図9に示す公知であるシェフラーの組織図を用いて溶接部の金属組織を推定し、この金属組織が同図上に示す安全領域(A)+(F)に入るように溶接材料等を設定することが大切である。安全領域(A)+(F)は、オーステナイト組織(A)に少量のフェライト組織(F)が混合した金属組織の領域である。割れを防止するための1つの目安として、溶接部の金属組織が安全領域(A)+(F)内にあることが大切である。この安全領域(A)+(F)の範囲は絶対的なものではなく、書籍、溶接材料用資料等によってズレがある。同図において、横軸は金属組織のクロム当量を示し、縦軸は金属組織のニッケル当量を示す。両当量は下式で定義される。

クロム当量 =%Cr+%Mo+1.5×%Si+0.5×%Nb

ニッケル当量=%Ni+30×%C+0.5×%Mn

ここで、%は質量%である。溶接部のクロム当量及びニッケル当量の交点が金属組織の状態を示し、交点が安全領域(A)+(F)内にあるときは割れは発生しない。

【0011】

図10は、母材及び溶接ワイヤの組成成分から上述したシェフラーの組織図を用いて溶接部の金属組織を推定する方法を説明する図である。同図は、説明を分かりやすくするために図9の横軸及び縦軸は同一にし、安全領域(A)+(F)のみを表示している。母材に軟鋼材SS400(JIS規格)を使用し、2つの溶接ワイヤ共にステンレス系高合金鋼ワイヤY309(JIS規格)を使用し、純アルゴンガス雰囲気下で2電極アーク溶接方法によって肉盛り溶接を行った場合を想定している。以下、同図を参照して説明する。

【0012】

同図に示すように、母材SS400のプロット位置は、SS400のクロム当量及びニッケル当量からP1点となる。同様に、溶接ワイヤY309のプロット位置は、P2点になる。したがって、溶接部の金属組織の状態は、線分P1−P2上に位置する。これは、溶接部の金属組織は、母材成分と溶接ワイヤ成分とが溶け合ったものであり、図8で上述した溶込み部Saと余盛り部Sbとの体積比によって線分P1−P2上を移動する。すなわち、線分P1−P2上のQ11点に溶接部の金属組織の状態位置があるときは、(線分P1−Q11の長さ):(線分Q11−P2の長さ)=Sb:Saになる。ここで、溶込み率=(Sa/(Sa+Sb))と定義すると、Q11点の溶込み率=(線分Q11−P2の長さ)/(線分P1−P2の長さ)となる。

【0013】

ここで、溶接部の割れを防止するためには、溶接部の金属組織の状態位置を、同図に示す安全領域(A)+(F)内に入れなければならない。したがって、安全領域(A)+(F)と線分P1−P2との交点をQ10及びQ11とすると、割れを防止するためには溶接部の金属組織の状態位置が線分Q10−Q11上にある必要がある。これら両点Q10、Q11は、上述したように、溶込み率20%、8%に相当する。したがって、割れを防止するためには、溶込み率が8〜20%の範囲に入るように、溶接速度及び総溶接電流を設定しなければならない。この総溶接電流は、2つの溶接ワイヤを通電する溶接電流の合算値である。

【0014】

一般的に、母材ワークの溶込みは、要求される溶接部の機械的特性等によって適正値が決まる。したがって、母材ワークが決まれば、適正な溶込み率が決まる。しかし、上述したように、割れを防止するためには、許容される溶込み率の範囲が制限される。したがって、設定したい溶込み率が割れない許容溶込み率範囲にある場合は問題はない。しかし、そうでないときは溶込み率を所望値に設定することができない。上記の例では、所望の溶込み率が7%である場合、割れ許容範囲8〜20%外であるので、所望値には設定することができない。したがって、所望の溶込み率を確保し、かつ、溶接部の割れを防止することができない場合が発生していた。

【0015】

そこで、本発明は、不活性ガス100%雰囲気下での高合金鋼溶接において、溶接部に割れが発生しない許容溶込み率範囲を所望範囲にシフトさせることができる高合金鋼の2電極アーク溶接方法を提供する。

【課題を解決するための手段】

【0016】

上述した課題を解決するために、第1の発明は、不活性ガス100%の雰囲気下で、互いに絶縁された2つの溶接ワイヤを送給し近接する2つのアークを発生させて溶接する高合金鋼の2電極アーク溶接方法において、

クロム当量及びニッケル当量の異なる2つの溶接ワイヤを使用し、2つの溶接ワイヤの合算した送給速度を所望の溶込みが形成される適正値に設定し、前記合算送給速度を前記適正値に固定したままで、溶接部にオーステナイト組織及び少量のフェライト組織からなる組織を形成するように両溶接ワイヤのそれぞれの送給速度を設定する、ことを特徴とする高合金鋼の2電極アーク溶接方法である。

【0017】

第2の発明は、不活性ガス100%の雰囲気下で、互いに絶縁されかつクロム当量及びニッケル当量の組成が異なる第1溶接ワイヤ及び第2溶接ワイヤを送給し、近接する2つのアークを発生させて高合金鋼の母材を溶接する高合金鋼の2電極アーク溶接方法において、

溶接部にオーステナイト組織及び少量のフェライト組織からなる組織を形成するように溶接部のクロム当量及びニッケル当量を設定し、

母材、第1溶接ワイヤ及び第2溶接ワイヤのそれぞれのクロム当量及びニッケル当量並びに前記溶接部のクロム当量及びニッケル当量の設定値を入力として第1溶接ワイヤ及び第2溶接ワイヤのそれぞれの送給速度を算出する送給速度算出工程を備えた、ことを特徴とする高合金鋼の2電極アーク溶接方法である。

【0018】

第3の発明は、前記送給速度算出工程が、

x軸をクロム当量としy軸をニッケル当量とするグラフにおける母材のクロム当量及びニッケル当量のプロット位置をP1点とし、第1溶接ワイヤのクロム当量及びニッケル当量のプロット位置をP2点とし、第2溶接ワイヤのクロム当量及びニッケル当量のプロット位置をP3点とし、前記溶接部のクロム当量及びニッケル当量の設定値のプロット位置をR1点として入力するステップと、

前記P1点及び前記R1点を通る直線と前記P2点及び前記P3点を通る直線との交点R2点を算出するステップと、

線分P1−R2と線分R1−R2との長さの比率によって溶込み率を算出するステップと、

この溶込み率から予め定めた関係によって第1溶接ワイヤ及び第2溶接ワイヤの合算した送給速度を算出するステップと、

この合算送給速度を線分P2−R2と線分R2−P3との長さの比率で分配して第1溶接ワイヤ及び第2溶接ワイヤのそれぞれの送給速度を算出するステップと、からなることを特徴とする第2の発明記載の高合金鋼の2電極アーク溶接方法である。

【発明の効果】

【0019】

上記第1の発明によれば、不活性ガス100%雰囲気下での高合金鋼のアーク溶接において、2電極アーク溶接方法を使用することによって、ワンダリング及びローテート移行によるアーク不安定を抑制することができ、安定した溶接を行うことができる。さらに、クロム当量及びニッケル当量の異なる2つの溶接ワイヤを使用し、2つの溶接ワイヤの合算した送給速度を所望の溶込みが形成される適正値に設定し、溶接部にオーステナイト組織及び少量のフェライト組織からなる組織を形成するように両溶接ワイヤのそれぞれの送給速度を設定することによって、所望の溶込みを確保した上で溶接部の割れを防止することができる。また、割れが発生しない許容溶込み率範囲を所望範囲にシフトさせることができる。

【0020】

上記第2及び第3の発明によれば、溶接部に所望のクロム当量及びニッケル当量を有する金属組織を形成するための第1及び第2溶接ワイヤの送給速度を自動的に算出することができる。このために、溶接部に割れが発生しない金属組織を簡単な操作で形成することができる。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照して本発明の実施の形態について説明する。

【0022】

[実施の形態1]

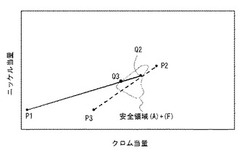

図1は、本発明の実施の形態1に係る高合金鋼の2電極アーク溶接方法を説明するためのシェフラーの組織図を基礎にした金属組織概要図である。同図は、上述した図10に対応しており、シェフラーの組織図を元にして割れが発生しない安全領域(A)+(F)のみを表示したものである。2電極アーク溶接装置は、上述した図7と同一である。すなわち、純アルゴンガス雰囲気下で第1溶接ワイヤ1a及び第2溶接ワイヤ1bを送給して、2つのアーク3a、3bを発生させて高合金鋼溶接を行う。以下、同図を参照して説明する。

【0023】

本実施の形態では、クロム当量及びニッケル当量の組成が異なる第1溶接ワイヤ1aと第2溶接ワイヤ1bとを使用する。図10と同様に、母材にSS400を使用すると、プロット位置はP1点になり、第1溶接ワイヤ1aにY309を使用すると、プロット位置はP2点になる。ここで、第2溶接ワイヤ1bに、第1溶接ワイヤ1aとはクロム当量及びニッケル当量が異なるY410(JIS規格)を使用すると、プロット位置はP3点になる。

【0024】

母材ワーク及び要求品質が決まると、それに応じて溶込み率が決定される。この所望の溶込み率になるように、総溶接電流値及び溶接速度を設定する。総溶接電流値は、両溶接ワイヤ1a、1bを通電する溶接電流の合算値であるので、総溶接電流値は送給速度の合算値を設定することによって設定される。すなわち、所望の溶込み率になるように合算送給速度を適正値に設定する。

【0025】

合算送給速度を上記の適正値に固定したままで、第1溶接ワイヤ1aの送給速度と第2溶接ワイヤ1bの送給速度とを3:1で分配する。これにれにより両溶接ワイヤ1a、1bの成分が混合された仮想の溶接ワイヤが作成され、この溶接ワイヤのプロット位置は、線分P2−P3を3:1で内分したQ2点となる。したがって、上述したように、溶接部の金属組織の状態位置は、線分P1−Q2上にある。この線分P1−Q2と安全領域(A)+(F)との交点をQ3とすると、(線分Q3−Q2の長さ)/(線分P1−Q2の長さ)=0.17となる。上述したように、この線分比率が溶込み率となるので、溶接部の金属組織の状態位置を安全領域(A)+(F)内に入れるためには、溶込み率は17%以下であれば良い。このために、従来技術では不可能であった8%以下に溶込み率を設定しても割れの発生しない状態にすることができる。

【0026】

同図に示すように、合算送給速度は固定したままで、第1溶接ワイヤ1aと第2溶接ワイヤ1bとの送給速度の分配比率を変えると、Q2点が線分P2−P3上を移動する。この結果、割れの発生しない許容溶込み率範囲を所望範囲にシフトさせることができる。従来技術では、母材組成と溶接ワイヤ組成が決まると許容溶込み率範囲は一義的に決まってしまう。これに対して、本実施の形態では、組成の異なる2種類の溶接ワイヤを使用することによって、許容溶込み率範囲を調整することができるので、条件裕度が拡大する。

【0027】

図2は、上述した図1において第1溶接ワイヤ1aの組成が変化したときの図である。同図に示すように、第1溶接ワイヤ1aは同じY309であるが、プロット位置はP21点に移動している。これは、同一規格のY309であっても、銘柄によってその組成は少し異なるからである。したがって、銘柄によってプロット位置が図1のP2点から同図のP21点に変化している。このときに、合算送給速度を固定したままで、第1溶接ワイヤ1aと第2溶接ワイヤ1bとの分配比率を4:1に変更すると、成分が混合した仮想溶接ワイヤのプロット位置はQ4点になる。線分P1−Q4と安全領域(A)+(F)との交点はQ5点になる。(線分Q5−Q4の長さ)/(線分P1−Q4の長さ)=0.19となるので、Q5点の溶込み率は19%になる。このために、溶接ワイヤの成分が変化しても、合算送給速度の分配比率を変更することで、割れの発生しない許容溶込み率範囲を図1と略同一範囲に維持することができる。

【0028】

[実施の形態2]

図3は、本発明の実施の形態2に係る高合金鋼の2電極アーク溶接方法を説明するためのシェフラーの組織座を基礎にした金属組織概要図である。同図は、上述した図1と同一のものである。すなわち、母材のクロム当量及びニッケル当量のプロット位置がP1点であり、第1溶接ワイヤのクロム当量及びニッケル当量のプロット位置がP2点であり、第2溶接ワイヤのクロム当量及びニッケル当量のプロット位置がP3点である。溶接部に割れが発生しないための溶接部のクロム当量及びニッケル当量の領域が安全領域(A)+(F)である。ここで、目標とする溶接部のクロム当量及びニッケル当量をR1点とする。本実施の形態では、このR1点が設定されたときに、溶接部のクロム当量及びニッケル当量がR1点になる第1及び第2溶接ワイヤの送給速度Fr1、Fr2を算出する送給速度算出工程を備えた高合金鋼の2電極アーク溶接方法を提供する。

【0029】

図4は、実施の形態2に係る2電極アーク溶接装置の構成図である。同図において上述した図7と同一の構成物には同一符号を付してそれらの説明は省略する。以下、図7とは異なる点線で示す構成物について説明する。

【0030】

クロム当量及びニッケル当量入力回路SRは、図3で上述したように、母材、第1溶接ワイヤ、第2溶接ワイヤ及び溶接部の各クロム当量及びニッケル当量P1、P2、P3及びR1を設定するクロム当量及びニッケル当量信号Srを出力する。送給速度算出回路FRは、このクロム当量及びニッケル当量信号Srを入力として、図5で後述する処理によって各溶接ワイヤの送給速度を算出して、第1送給速度設定信号Fr1及び第2送給速度設定信号Fr2を出力する。第1溶接電源PS1は、この第1送給速度設定信号Fr1の送給速度で第1溶接ワイヤ1aを送給し、第2溶接電源PS2は、この第2送給速度設定信号Fr2の送給速度で第2溶接ワイヤ1bを送給し溶接を行う。

【0031】

図5は、上述した送給速度算出回路FRの処理を示すフローチャートである。同図の説明においては上述した図3を参照しながら行う。

【0032】

ステップST1において、クロム当量及びニッケル当量信号Srが入力され、母材、第1溶接ワイヤ、第2溶接ワイヤ及び溶接部の各クロム当量及びニッケル当量P1、P2、P3及びR1が入力される。

【0033】

ステップST2において、以下の処理を行う。

(1)P1点及びR1点の座標値からP1点及びR1点を通る直線P1−R1の式を算出する。

(2)P2点及びP3点の座標値からP2点及びP3点を通る直線P2−P3の式を算出する。

(3)上記の直線P1−R1と上記の直線P2−P3との式から交点R2点の座標値を算出する。

【0034】

ステップST3において、以下の処理を行う。

(1)線分P1−R2の長さを算出する。

(2)線分R1−R2の長さを算出する。

(3)溶込み率=(線分R1−R2)/(線分P1−R2)を算出する。

【0035】

ステップST4において、上記の溶込み率から予め実験等によって定めた関係によって第1溶接ワイヤ及び第2溶接ワイヤの合算送給速度を算出する。上述したように、母材ワークの材質、形状、溶接速度等が決まっている場合、図8で上述した溶込み率は総溶接電流値によって設定することができ、さらに、総溶接電流値は合算送給速度によって設定することができる。したがって、溶込み率は合算送給速度によって設定することができる。

【0036】

ステップST5において、以下の処理を行う。

(1)P2、R2及びP3の座標値によって線分P2−R2及び線分R2−P3の長さを算出する。

(2)第1送給速度設定信号Fr1=(合算送給速度)・(線分R2−P3)/(線分P2−R2+線分R2−P3)を算出する。

(3)第2送給速度設定信号Fr2=(合算送給速度)・(線分P2−R2)/(線分P2−R2+線分R2−P3)を算出する。

(4)上記の第1送給速度設定信号Fr1及び第2送給速度設定信号Fr2を出力する。

【0037】

上述した実施の形態2によれば、溶接部に所望のクロム当量及びニッケル当量を有する金属組織を形成するための第1及び第2溶接ワイヤの送給速度を自動的に算出することができる。このために、溶接部に割れが発生しない金属組織を、簡単な操作で形成することができる。

【図面の簡単な説明】

【0038】

【図1】本発明の実施の形態1に係る高合金鋼の2電極アーク溶接方法を説明するためのシェフラーの組織図を基礎にした金属組織概要図である。

【図2】図1において溶接ワイヤの組成が変化したときの金属組織概要図である。

【図3】本発明の実施の形態2に係る高合金鋼の2電極アーク溶接方法を説明するためのシェフラーの組織図を基礎にした金属組織概要図である。

【図4】実施の形態2に係る2電極アーク溶接装置の構成図である。

【図5】図4の送給速度算出回路FRの処理を示すフローチャートである。

【図6】従来技術における2層構造の溶接ワイヤの断面図である。

【図7】従来技術の2電極アーク溶接装置の構成図である。

【図8】溶接部の溶込み部Sa及び余盛り部Sbを示す断面図である。

【図9】高合金鋼溶接の溶接部の金属組織を示すシェフラーの組織図である。

【図10】従来技術における高合金鋼の2電極アーク溶接方法を説明するためのシェフラーの組織図を基礎にした金属組織概要図である。

【符号の説明】

【0039】

1a 第1溶接ワイヤ

1b 第2溶接ワイヤ

2 母材

3a、3b アーク

4a 第1給電チップ

4b 第2給電チップ

5 ノズル

Fc1 第1送給制御信号

Fc2 第2送給制御信号

FR 送給速度算出回路

Fr1 第1送給速度設定信号

Fr2 第2送給速度設定信号

M1 第1送給モータ

M2 第2送給モータ

P1 母材のクロム当量及びニッケル当量

P2、P21 第1溶接ワイヤのクロム当量及びニッケル当量

P3 第2溶接ワイヤのクロム当量及びニッケル当量

PS1 第1溶接電源

PS2 第2溶接電源

R1 目標とする溶接部のクロム当量及びニッケル当量

Sa 溶込み部

Sb 余盛り部

SR クロム当量及びニッケル当量入力回路

Sr クロム当量及びニッケル当量信号

【技術分野】

【0001】

本発明は、高合金鋼に対するアーク溶接性能を向上させるための高合金鋼の2電極アーク溶接方法に関するものである。

【背景技術】

【0002】

ステンレス鋼等の高合金鋼のミグ溶接においては、シールドガスに2体積%程度の酸素を加えたアルゴンガスが用いられるのが一般的である。これは、シールドガス中の酸素によってアークの陰極点の形成が安定化し、アーク発生状態が安定になるからである。圧力容器、原子力発電所の構造物等に使用される高合金鋼の溶接では、高い安全性と信頼性が要求される。しかし、高品質な高合金鋼溶接において、酸素を加えたアルゴンガスを用いると、酸素が溶接金属中に固溶されて溶接部の品質が低下する。このために、高合金鋼を高品質溶接するときには、シールドガスには純アルゴンガス等の不活性ガス100体積%

のシールドガスが用いられる。

【0003】

しかし、純アルゴンガス雰囲気でミグ溶接を行うと、アークのワンダリング及び溶滴のローテート移行が発生するためにアークが不安定になり、安定した溶接を行うことができない。ワンダリングとはアークがふらつく現象であり、シールドガスに酸素が含まれていないために、アークの陰極点形成位置がたえず移動することで発生する。ローテート移行は、高電流域において溶接ワイヤの先端部が高速で回転してアークが安定しない現象である。この現象は、溶接ワイヤを通電する高電流によって強い磁界及び電界が形成され、溶接ワイヤ先端部に回転力が生じることにより発生する。したがって、高合金鋼の高品質溶接にはミグ溶接は使用できないために、ティグ溶接を使用するのが一般的であった。しかし、ティグ溶接はミグ溶接に比べて生産効率が低く、かつ、自動化も難しいという問題がある。このために、最近では、上述したミグ溶接のアーク不安定を改善する従来技術が提案されている。以下、これらの従来技術について説明する。

【0004】

図6は、純アルゴンガス雰囲気下での高合金鋼ミグ溶接の不安定を抑制することができる特殊な2層構造を有する溶接ワイヤの断面図である。この溶接ワイヤは、同軸の2層構造を有し、心材として融点の低い例えばインコネルを使用し、被服材として融点の高い例えばステンレス鋼を使用する。この逆の構造でも良い。この溶接ワイヤを使用すれば、ワンダリング及びローテート移行によるアーク不安定現象が生じないミグ溶接が可能となる。しかし、この溶接ワイヤは特殊な構造のために、生産が難しく、非常に高価になる。このために、実用上はほとんど普及していない。

【0005】

図7は、2電極アーク溶接装置の構成図である。1つの溶接トーチの先端に取り付けられたノズル5内を2つの溶接ワイヤ1a、1bが送給されて、母材2との間に2つのアーク3a、3bが発生する。第1溶接電源PS1は、第1給電チップ4aを介して第1溶接ワイヤ1aに電力を供給し、第1送給モータM1を制御する第1送給制御信号Fc1を出力する。第2溶接電源PS2は、第2給電チップ4bを介して第2溶接ワイヤ1bに電力を供給し、第2送給モータM2を制御する第2送給制御信号Fc2を出力する。第1溶接ワイヤ1aと第2溶接ワイヤ1bとは互いに電気的に絶縁されている。

【0006】

上記の装置による2電極アーク溶接方法によって純アルゴンガス雰囲気下で高合金鋼ミグ溶接を行うと、上述したワンダリング及びローテート移行によるアーク不安定は抑制される。ワンダリングが抑制される理由は、2つの溶接ワイヤ1a、1bを通電する溶接電源の通電方向が同一であるので、2つのアーク3a、3bは互いに引き付け合い、アークがふらつくのを抑制するからである。ローテート移行が発生しない理由は、高電流が2つの溶接ワイヤ1a、1bに分けて通電することができるために、1つの溶接ワイヤを通電する電流値が小さくなり回転力が生じないからである(特許文献1、2参照)。

【0007】

【特許文献1】特開2001−205444号公報

【特許文献2】特開2002−35936号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述したように、純アルゴンガス雰囲気下で高合金鋼を溶接する場合、2電極アーク溶接方法を使用すればアーク不安定になることなく溶接を行うことができる。しかし、高合金鋼溶接には溶接部に割れが発生しやすいというもう一つの大きな問題がある。以下、この割れの問題について、高合金鋼製溶接ワイヤを使用した肉盛り溶接を例に取り説明する。

【0009】

防錆目的のために、軟鋼材にステンレス系の高合金鋼製溶接ワイヤを用いて肉盛り溶接が行われる。この場合、溶接部に割れが発生しやすい。図8に示すように、溶接ビードの断面は、余盛り部Sbと溶込み部Saから形成される。余盛り部Sb及び溶込み部Saは、溶接ワイヤの高合金鋼成分と母材の軟鋼成分とが溶け合った金属組織となる。この金属組織が、完全オーステナイト組織になると高温割れが生じる。また、金属組織にマルテンサイトが析出すると硬化して割れが生じる。

【0010】

割れを防止するためには、図9に示す公知であるシェフラーの組織図を用いて溶接部の金属組織を推定し、この金属組織が同図上に示す安全領域(A)+(F)に入るように溶接材料等を設定することが大切である。安全領域(A)+(F)は、オーステナイト組織(A)に少量のフェライト組織(F)が混合した金属組織の領域である。割れを防止するための1つの目安として、溶接部の金属組織が安全領域(A)+(F)内にあることが大切である。この安全領域(A)+(F)の範囲は絶対的なものではなく、書籍、溶接材料用資料等によってズレがある。同図において、横軸は金属組織のクロム当量を示し、縦軸は金属組織のニッケル当量を示す。両当量は下式で定義される。

クロム当量 =%Cr+%Mo+1.5×%Si+0.5×%Nb

ニッケル当量=%Ni+30×%C+0.5×%Mn

ここで、%は質量%である。溶接部のクロム当量及びニッケル当量の交点が金属組織の状態を示し、交点が安全領域(A)+(F)内にあるときは割れは発生しない。

【0011】

図10は、母材及び溶接ワイヤの組成成分から上述したシェフラーの組織図を用いて溶接部の金属組織を推定する方法を説明する図である。同図は、説明を分かりやすくするために図9の横軸及び縦軸は同一にし、安全領域(A)+(F)のみを表示している。母材に軟鋼材SS400(JIS規格)を使用し、2つの溶接ワイヤ共にステンレス系高合金鋼ワイヤY309(JIS規格)を使用し、純アルゴンガス雰囲気下で2電極アーク溶接方法によって肉盛り溶接を行った場合を想定している。以下、同図を参照して説明する。

【0012】

同図に示すように、母材SS400のプロット位置は、SS400のクロム当量及びニッケル当量からP1点となる。同様に、溶接ワイヤY309のプロット位置は、P2点になる。したがって、溶接部の金属組織の状態は、線分P1−P2上に位置する。これは、溶接部の金属組織は、母材成分と溶接ワイヤ成分とが溶け合ったものであり、図8で上述した溶込み部Saと余盛り部Sbとの体積比によって線分P1−P2上を移動する。すなわち、線分P1−P2上のQ11点に溶接部の金属組織の状態位置があるときは、(線分P1−Q11の長さ):(線分Q11−P2の長さ)=Sb:Saになる。ここで、溶込み率=(Sa/(Sa+Sb))と定義すると、Q11点の溶込み率=(線分Q11−P2の長さ)/(線分P1−P2の長さ)となる。

【0013】

ここで、溶接部の割れを防止するためには、溶接部の金属組織の状態位置を、同図に示す安全領域(A)+(F)内に入れなければならない。したがって、安全領域(A)+(F)と線分P1−P2との交点をQ10及びQ11とすると、割れを防止するためには溶接部の金属組織の状態位置が線分Q10−Q11上にある必要がある。これら両点Q10、Q11は、上述したように、溶込み率20%、8%に相当する。したがって、割れを防止するためには、溶込み率が8〜20%の範囲に入るように、溶接速度及び総溶接電流を設定しなければならない。この総溶接電流は、2つの溶接ワイヤを通電する溶接電流の合算値である。

【0014】

一般的に、母材ワークの溶込みは、要求される溶接部の機械的特性等によって適正値が決まる。したがって、母材ワークが決まれば、適正な溶込み率が決まる。しかし、上述したように、割れを防止するためには、許容される溶込み率の範囲が制限される。したがって、設定したい溶込み率が割れない許容溶込み率範囲にある場合は問題はない。しかし、そうでないときは溶込み率を所望値に設定することができない。上記の例では、所望の溶込み率が7%である場合、割れ許容範囲8〜20%外であるので、所望値には設定することができない。したがって、所望の溶込み率を確保し、かつ、溶接部の割れを防止することができない場合が発生していた。

【0015】

そこで、本発明は、不活性ガス100%雰囲気下での高合金鋼溶接において、溶接部に割れが発生しない許容溶込み率範囲を所望範囲にシフトさせることができる高合金鋼の2電極アーク溶接方法を提供する。

【課題を解決するための手段】

【0016】

上述した課題を解決するために、第1の発明は、不活性ガス100%の雰囲気下で、互いに絶縁された2つの溶接ワイヤを送給し近接する2つのアークを発生させて溶接する高合金鋼の2電極アーク溶接方法において、

クロム当量及びニッケル当量の異なる2つの溶接ワイヤを使用し、2つの溶接ワイヤの合算した送給速度を所望の溶込みが形成される適正値に設定し、前記合算送給速度を前記適正値に固定したままで、溶接部にオーステナイト組織及び少量のフェライト組織からなる組織を形成するように両溶接ワイヤのそれぞれの送給速度を設定する、ことを特徴とする高合金鋼の2電極アーク溶接方法である。

【0017】

第2の発明は、不活性ガス100%の雰囲気下で、互いに絶縁されかつクロム当量及びニッケル当量の組成が異なる第1溶接ワイヤ及び第2溶接ワイヤを送給し、近接する2つのアークを発生させて高合金鋼の母材を溶接する高合金鋼の2電極アーク溶接方法において、

溶接部にオーステナイト組織及び少量のフェライト組織からなる組織を形成するように溶接部のクロム当量及びニッケル当量を設定し、

母材、第1溶接ワイヤ及び第2溶接ワイヤのそれぞれのクロム当量及びニッケル当量並びに前記溶接部のクロム当量及びニッケル当量の設定値を入力として第1溶接ワイヤ及び第2溶接ワイヤのそれぞれの送給速度を算出する送給速度算出工程を備えた、ことを特徴とする高合金鋼の2電極アーク溶接方法である。

【0018】

第3の発明は、前記送給速度算出工程が、

x軸をクロム当量としy軸をニッケル当量とするグラフにおける母材のクロム当量及びニッケル当量のプロット位置をP1点とし、第1溶接ワイヤのクロム当量及びニッケル当量のプロット位置をP2点とし、第2溶接ワイヤのクロム当量及びニッケル当量のプロット位置をP3点とし、前記溶接部のクロム当量及びニッケル当量の設定値のプロット位置をR1点として入力するステップと、

前記P1点及び前記R1点を通る直線と前記P2点及び前記P3点を通る直線との交点R2点を算出するステップと、

線分P1−R2と線分R1−R2との長さの比率によって溶込み率を算出するステップと、

この溶込み率から予め定めた関係によって第1溶接ワイヤ及び第2溶接ワイヤの合算した送給速度を算出するステップと、

この合算送給速度を線分P2−R2と線分R2−P3との長さの比率で分配して第1溶接ワイヤ及び第2溶接ワイヤのそれぞれの送給速度を算出するステップと、からなることを特徴とする第2の発明記載の高合金鋼の2電極アーク溶接方法である。

【発明の効果】

【0019】

上記第1の発明によれば、不活性ガス100%雰囲気下での高合金鋼のアーク溶接において、2電極アーク溶接方法を使用することによって、ワンダリング及びローテート移行によるアーク不安定を抑制することができ、安定した溶接を行うことができる。さらに、クロム当量及びニッケル当量の異なる2つの溶接ワイヤを使用し、2つの溶接ワイヤの合算した送給速度を所望の溶込みが形成される適正値に設定し、溶接部にオーステナイト組織及び少量のフェライト組織からなる組織を形成するように両溶接ワイヤのそれぞれの送給速度を設定することによって、所望の溶込みを確保した上で溶接部の割れを防止することができる。また、割れが発生しない許容溶込み率範囲を所望範囲にシフトさせることができる。

【0020】

上記第2及び第3の発明によれば、溶接部に所望のクロム当量及びニッケル当量を有する金属組織を形成するための第1及び第2溶接ワイヤの送給速度を自動的に算出することができる。このために、溶接部に割れが発生しない金属組織を簡単な操作で形成することができる。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照して本発明の実施の形態について説明する。

【0022】

[実施の形態1]

図1は、本発明の実施の形態1に係る高合金鋼の2電極アーク溶接方法を説明するためのシェフラーの組織図を基礎にした金属組織概要図である。同図は、上述した図10に対応しており、シェフラーの組織図を元にして割れが発生しない安全領域(A)+(F)のみを表示したものである。2電極アーク溶接装置は、上述した図7と同一である。すなわち、純アルゴンガス雰囲気下で第1溶接ワイヤ1a及び第2溶接ワイヤ1bを送給して、2つのアーク3a、3bを発生させて高合金鋼溶接を行う。以下、同図を参照して説明する。

【0023】

本実施の形態では、クロム当量及びニッケル当量の組成が異なる第1溶接ワイヤ1aと第2溶接ワイヤ1bとを使用する。図10と同様に、母材にSS400を使用すると、プロット位置はP1点になり、第1溶接ワイヤ1aにY309を使用すると、プロット位置はP2点になる。ここで、第2溶接ワイヤ1bに、第1溶接ワイヤ1aとはクロム当量及びニッケル当量が異なるY410(JIS規格)を使用すると、プロット位置はP3点になる。

【0024】

母材ワーク及び要求品質が決まると、それに応じて溶込み率が決定される。この所望の溶込み率になるように、総溶接電流値及び溶接速度を設定する。総溶接電流値は、両溶接ワイヤ1a、1bを通電する溶接電流の合算値であるので、総溶接電流値は送給速度の合算値を設定することによって設定される。すなわち、所望の溶込み率になるように合算送給速度を適正値に設定する。

【0025】

合算送給速度を上記の適正値に固定したままで、第1溶接ワイヤ1aの送給速度と第2溶接ワイヤ1bの送給速度とを3:1で分配する。これにれにより両溶接ワイヤ1a、1bの成分が混合された仮想の溶接ワイヤが作成され、この溶接ワイヤのプロット位置は、線分P2−P3を3:1で内分したQ2点となる。したがって、上述したように、溶接部の金属組織の状態位置は、線分P1−Q2上にある。この線分P1−Q2と安全領域(A)+(F)との交点をQ3とすると、(線分Q3−Q2の長さ)/(線分P1−Q2の長さ)=0.17となる。上述したように、この線分比率が溶込み率となるので、溶接部の金属組織の状態位置を安全領域(A)+(F)内に入れるためには、溶込み率は17%以下であれば良い。このために、従来技術では不可能であった8%以下に溶込み率を設定しても割れの発生しない状態にすることができる。

【0026】

同図に示すように、合算送給速度は固定したままで、第1溶接ワイヤ1aと第2溶接ワイヤ1bとの送給速度の分配比率を変えると、Q2点が線分P2−P3上を移動する。この結果、割れの発生しない許容溶込み率範囲を所望範囲にシフトさせることができる。従来技術では、母材組成と溶接ワイヤ組成が決まると許容溶込み率範囲は一義的に決まってしまう。これに対して、本実施の形態では、組成の異なる2種類の溶接ワイヤを使用することによって、許容溶込み率範囲を調整することができるので、条件裕度が拡大する。

【0027】

図2は、上述した図1において第1溶接ワイヤ1aの組成が変化したときの図である。同図に示すように、第1溶接ワイヤ1aは同じY309であるが、プロット位置はP21点に移動している。これは、同一規格のY309であっても、銘柄によってその組成は少し異なるからである。したがって、銘柄によってプロット位置が図1のP2点から同図のP21点に変化している。このときに、合算送給速度を固定したままで、第1溶接ワイヤ1aと第2溶接ワイヤ1bとの分配比率を4:1に変更すると、成分が混合した仮想溶接ワイヤのプロット位置はQ4点になる。線分P1−Q4と安全領域(A)+(F)との交点はQ5点になる。(線分Q5−Q4の長さ)/(線分P1−Q4の長さ)=0.19となるので、Q5点の溶込み率は19%になる。このために、溶接ワイヤの成分が変化しても、合算送給速度の分配比率を変更することで、割れの発生しない許容溶込み率範囲を図1と略同一範囲に維持することができる。

【0028】

[実施の形態2]

図3は、本発明の実施の形態2に係る高合金鋼の2電極アーク溶接方法を説明するためのシェフラーの組織座を基礎にした金属組織概要図である。同図は、上述した図1と同一のものである。すなわち、母材のクロム当量及びニッケル当量のプロット位置がP1点であり、第1溶接ワイヤのクロム当量及びニッケル当量のプロット位置がP2点であり、第2溶接ワイヤのクロム当量及びニッケル当量のプロット位置がP3点である。溶接部に割れが発生しないための溶接部のクロム当量及びニッケル当量の領域が安全領域(A)+(F)である。ここで、目標とする溶接部のクロム当量及びニッケル当量をR1点とする。本実施の形態では、このR1点が設定されたときに、溶接部のクロム当量及びニッケル当量がR1点になる第1及び第2溶接ワイヤの送給速度Fr1、Fr2を算出する送給速度算出工程を備えた高合金鋼の2電極アーク溶接方法を提供する。

【0029】

図4は、実施の形態2に係る2電極アーク溶接装置の構成図である。同図において上述した図7と同一の構成物には同一符号を付してそれらの説明は省略する。以下、図7とは異なる点線で示す構成物について説明する。

【0030】

クロム当量及びニッケル当量入力回路SRは、図3で上述したように、母材、第1溶接ワイヤ、第2溶接ワイヤ及び溶接部の各クロム当量及びニッケル当量P1、P2、P3及びR1を設定するクロム当量及びニッケル当量信号Srを出力する。送給速度算出回路FRは、このクロム当量及びニッケル当量信号Srを入力として、図5で後述する処理によって各溶接ワイヤの送給速度を算出して、第1送給速度設定信号Fr1及び第2送給速度設定信号Fr2を出力する。第1溶接電源PS1は、この第1送給速度設定信号Fr1の送給速度で第1溶接ワイヤ1aを送給し、第2溶接電源PS2は、この第2送給速度設定信号Fr2の送給速度で第2溶接ワイヤ1bを送給し溶接を行う。

【0031】

図5は、上述した送給速度算出回路FRの処理を示すフローチャートである。同図の説明においては上述した図3を参照しながら行う。

【0032】

ステップST1において、クロム当量及びニッケル当量信号Srが入力され、母材、第1溶接ワイヤ、第2溶接ワイヤ及び溶接部の各クロム当量及びニッケル当量P1、P2、P3及びR1が入力される。

【0033】

ステップST2において、以下の処理を行う。

(1)P1点及びR1点の座標値からP1点及びR1点を通る直線P1−R1の式を算出する。

(2)P2点及びP3点の座標値からP2点及びP3点を通る直線P2−P3の式を算出する。

(3)上記の直線P1−R1と上記の直線P2−P3との式から交点R2点の座標値を算出する。

【0034】

ステップST3において、以下の処理を行う。

(1)線分P1−R2の長さを算出する。

(2)線分R1−R2の長さを算出する。

(3)溶込み率=(線分R1−R2)/(線分P1−R2)を算出する。

【0035】

ステップST4において、上記の溶込み率から予め実験等によって定めた関係によって第1溶接ワイヤ及び第2溶接ワイヤの合算送給速度を算出する。上述したように、母材ワークの材質、形状、溶接速度等が決まっている場合、図8で上述した溶込み率は総溶接電流値によって設定することができ、さらに、総溶接電流値は合算送給速度によって設定することができる。したがって、溶込み率は合算送給速度によって設定することができる。

【0036】

ステップST5において、以下の処理を行う。

(1)P2、R2及びP3の座標値によって線分P2−R2及び線分R2−P3の長さを算出する。

(2)第1送給速度設定信号Fr1=(合算送給速度)・(線分R2−P3)/(線分P2−R2+線分R2−P3)を算出する。

(3)第2送給速度設定信号Fr2=(合算送給速度)・(線分P2−R2)/(線分P2−R2+線分R2−P3)を算出する。

(4)上記の第1送給速度設定信号Fr1及び第2送給速度設定信号Fr2を出力する。

【0037】

上述した実施の形態2によれば、溶接部に所望のクロム当量及びニッケル当量を有する金属組織を形成するための第1及び第2溶接ワイヤの送給速度を自動的に算出することができる。このために、溶接部に割れが発生しない金属組織を、簡単な操作で形成することができる。

【図面の簡単な説明】

【0038】

【図1】本発明の実施の形態1に係る高合金鋼の2電極アーク溶接方法を説明するためのシェフラーの組織図を基礎にした金属組織概要図である。

【図2】図1において溶接ワイヤの組成が変化したときの金属組織概要図である。

【図3】本発明の実施の形態2に係る高合金鋼の2電極アーク溶接方法を説明するためのシェフラーの組織図を基礎にした金属組織概要図である。

【図4】実施の形態2に係る2電極アーク溶接装置の構成図である。

【図5】図4の送給速度算出回路FRの処理を示すフローチャートである。

【図6】従来技術における2層構造の溶接ワイヤの断面図である。

【図7】従来技術の2電極アーク溶接装置の構成図である。

【図8】溶接部の溶込み部Sa及び余盛り部Sbを示す断面図である。

【図9】高合金鋼溶接の溶接部の金属組織を示すシェフラーの組織図である。

【図10】従来技術における高合金鋼の2電極アーク溶接方法を説明するためのシェフラーの組織図を基礎にした金属組織概要図である。

【符号の説明】

【0039】

1a 第1溶接ワイヤ

1b 第2溶接ワイヤ

2 母材

3a、3b アーク

4a 第1給電チップ

4b 第2給電チップ

5 ノズル

Fc1 第1送給制御信号

Fc2 第2送給制御信号

FR 送給速度算出回路

Fr1 第1送給速度設定信号

Fr2 第2送給速度設定信号

M1 第1送給モータ

M2 第2送給モータ

P1 母材のクロム当量及びニッケル当量

P2、P21 第1溶接ワイヤのクロム当量及びニッケル当量

P3 第2溶接ワイヤのクロム当量及びニッケル当量

PS1 第1溶接電源

PS2 第2溶接電源

R1 目標とする溶接部のクロム当量及びニッケル当量

Sa 溶込み部

Sb 余盛り部

SR クロム当量及びニッケル当量入力回路

Sr クロム当量及びニッケル当量信号

【特許請求の範囲】

【請求項1】

不活性ガス100%の雰囲気下で、互いに絶縁された2つの溶接ワイヤを送給し近接する2つのアークを発生させて溶接する高合金鋼の2電極アーク溶接方法において、

クロム当量及びニッケル当量の異なる2つの溶接ワイヤを使用し、2つの溶接ワイヤの合算した送給速度を所望の溶込みが形成される適正値に設定し、前記合算送給速度を前記適正値に固定したままで、溶接部にオーステナイト組織及び少量のフェライト組織からなる組織を形成するように両溶接ワイヤのそれぞれの送給速度を設定する、ことを特徴とする高合金鋼の2電極アーク溶接方法。

【請求項2】

不活性ガス100%の雰囲気下で、互いに絶縁されかつクロム当量及びニッケル当量の組成が異なる第1溶接ワイヤ及び第2溶接ワイヤを送給し、近接する2つのアークを発生させて高合金鋼の母材を溶接する高合金鋼の2電極アーク溶接方法において、

溶接部にオーステナイト組織及び少量のフェライト組織からなる組織を形成するように溶接部のクロム当量及びニッケル当量を設定し、

母材、第1溶接ワイヤ及び第2溶接ワイヤのそれぞれのクロム当量及びニッケル当量並びに前記溶接部のクロム当量及びニッケル当量の設定値を入力として第1溶接ワイヤ及び第2溶接ワイヤのそれぞれの送給速度を算出する送給速度算出工程を備えた、ことを特徴とする高合金鋼の2電極アーク溶接方法。

【請求項3】

前記送給速度算出工程が、

x軸をクロム当量としy軸をニッケル当量とするグラフにおける母材のクロム当量及びニッケル当量のプロット位置をP1点とし、第1溶接ワイヤのクロム当量及びニッケル当量のプロット位置をP2点とし、第2溶接ワイヤのクロム当量及びニッケル当量のプロット位置をP3点とし、前記溶接部のクロム当量及びニッケル当量の設定値のプロット位置をR1点として入力するステップと、

前記P1点及び前記R1点を通る直線と前記P2点及び前記P3点を通る直線との交点R2点を算出するステップと、

線分P1−R2と線分R1−R2との長さの比率によって溶込み率を算出するステップと、

この溶込み率から予め定めた関係によって第1溶接ワイヤ及び第2溶接ワイヤの合算した送給速度を算出するステップと、

この合算送給速度を線分P2−R2と線分R2−P3との長さの比率で分配して第1溶接ワイヤ及び第2溶接ワイヤのそれぞれの送給速度を算出するステップと、からなることを特徴とする請求項2記載の高合金鋼の2電極アーク溶接方法。

【請求項1】

不活性ガス100%の雰囲気下で、互いに絶縁された2つの溶接ワイヤを送給し近接する2つのアークを発生させて溶接する高合金鋼の2電極アーク溶接方法において、

クロム当量及びニッケル当量の異なる2つの溶接ワイヤを使用し、2つの溶接ワイヤの合算した送給速度を所望の溶込みが形成される適正値に設定し、前記合算送給速度を前記適正値に固定したままで、溶接部にオーステナイト組織及び少量のフェライト組織からなる組織を形成するように両溶接ワイヤのそれぞれの送給速度を設定する、ことを特徴とする高合金鋼の2電極アーク溶接方法。

【請求項2】

不活性ガス100%の雰囲気下で、互いに絶縁されかつクロム当量及びニッケル当量の組成が異なる第1溶接ワイヤ及び第2溶接ワイヤを送給し、近接する2つのアークを発生させて高合金鋼の母材を溶接する高合金鋼の2電極アーク溶接方法において、

溶接部にオーステナイト組織及び少量のフェライト組織からなる組織を形成するように溶接部のクロム当量及びニッケル当量を設定し、

母材、第1溶接ワイヤ及び第2溶接ワイヤのそれぞれのクロム当量及びニッケル当量並びに前記溶接部のクロム当量及びニッケル当量の設定値を入力として第1溶接ワイヤ及び第2溶接ワイヤのそれぞれの送給速度を算出する送給速度算出工程を備えた、ことを特徴とする高合金鋼の2電極アーク溶接方法。

【請求項3】

前記送給速度算出工程が、

x軸をクロム当量としy軸をニッケル当量とするグラフにおける母材のクロム当量及びニッケル当量のプロット位置をP1点とし、第1溶接ワイヤのクロム当量及びニッケル当量のプロット位置をP2点とし、第2溶接ワイヤのクロム当量及びニッケル当量のプロット位置をP3点とし、前記溶接部のクロム当量及びニッケル当量の設定値のプロット位置をR1点として入力するステップと、

前記P1点及び前記R1点を通る直線と前記P2点及び前記P3点を通る直線との交点R2点を算出するステップと、

線分P1−R2と線分R1−R2との長さの比率によって溶込み率を算出するステップと、

この溶込み率から予め定めた関係によって第1溶接ワイヤ及び第2溶接ワイヤの合算した送給速度を算出するステップと、

この合算送給速度を線分P2−R2と線分R2−P3との長さの比率で分配して第1溶接ワイヤ及び第2溶接ワイヤのそれぞれの送給速度を算出するステップと、からなることを特徴とする請求項2記載の高合金鋼の2電極アーク溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−181876(P2007−181876A)

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願番号】特願2006−45029(P2006−45029)

【出願日】平成18年2月22日(2006.2.22)

【出願人】(000000262)株式会社ダイヘン (990)

【Fターム(参考)】

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願日】平成18年2月22日(2006.2.22)

【出願人】(000000262)株式会社ダイヘン (990)

【Fターム(参考)】

[ Back to top ]