高周波スプレー装置

本発明は塗液で基材をコーティングするに適した高周波噴霧装置に関する。本発明によると、コーティングはスプレーユニット(1)の補助により行われる。スプレーユニット(1)は例えば、周波数振動で圧電セラミック要素により励起し、それにより塗液が毛細波励起を受け、極度に微細なコーティング剤の滴がノード点で振り落とされる。本発明の高周波噴霧装置はさらに、コーティングする基材(14)をコーティングに適した位置に保持し、その後コーティングされたばかりの基材(14)を乾燥する乾燥装置(6)の領域まで移動させる基材ホルダ(8)をさらに備える。好ましくは本発明の装置は、過剰スプレーを吸引するために用いられる吸引装置(10)と、塗布チャンバ若しくは塗布チャンバの一部分及び/又は使用済みコーティング溶液を調節する装置と、磁場及び/又は静電場又は電離(イオン)場を発生させてコーティング溶液の分配及び/又はコーティング溶液の粒子成分の幾何学的向きに影響を与えるアノード及び極フランジ板系とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は概して、塗液の噴霧に適した高周波スプレー装置に関する。上記装置は、高周波スプレー装置を用いてコーティングする物体に塗布する塗液を乾燥及び/又は架橋する乾燥装置を備え、さらにコーティングする物体をコーティングプロセスの間コーティングに適した位置に安定的に保持するに適した基材サポートを有する。本発明は特に、圧力を付与したノズルを用いて塗液を噴霧するのではなく、共振体を用いることにより力も空気伝導もなしに塗液を噴霧する高周波噴霧装置に関する。上記共振体は励起することにより高周波振動を発生させ、それによりスプレー霧を形成することができる。本発明には、コーティングプロセスのために基材及び/又は噴霧装置を移動させる装置も含まれる。

【背景技術】

【0002】

共振体の励起によって発生する高周波振動は、例えば、電気/機械変換器において電気的振動を発生させるように励起された圧電セラミック要素によって発生することがある。圧電セラミック要素によって発生するこのような機械的振動はその後、増幅されると、共振体に伝達されることがある。このような機械的高周波振動を付与されると、共振体に連続的に付与された塗膜は励起して毛細波を形成することができる。それにより、毛細波上に形成された振動キャビティ上の微細液滴が切り離され、その結果、噴霧又はスプレー霧が形成される。

【0003】

このような無圧高周波噴霧装置は例えば、空気又は生成品浸潤、マイクロエレクトロニクス、医療工学などの分野に適用されることが可能である。さらにこのような無圧高周波噴霧装置は、流体のガス処理又は脱気に非常に適していると証明される可能性がある。同様に上記高周波噴霧装置は、充填及び混合プロセスにおける分離手段及び/又は流体送達手段として適している可能性がある。

【0004】

しかし、これらの高周波噴霧装置が特に重要とされるのは医療工学分野であり、例えば機械的インプラントに薄くかつ均質にコーティングを施すのに用いられる。機械的インプラントとは例えば、骨又は関節ネジ、心臓弁プロテーゼ、及びフィリグリー基材、特に脈管サポート(例えばステント)である。例えば本発明による装置を用いると、クローズドコートの厚みを約1 nm 〜約1 mm、必要であればそれ以上にすることができる。コート厚みは好ましくは1 nm〜100 μmの範囲であり、特に好ましくは1 nm〜10 μmの範囲(例えば1 nm〜1 μmの範囲、又は10 nm〜10 μmの範囲)であり、さらに好ましくは1 nm〜10 nmの範囲である。

【0005】

このようなステントは、例えば心臓梗塞の患者の冠動脈であって、バルーン拡張によって拡張された冠動脈を、再び閉塞しないように恒久的に保護するために必要である。冠動脈を再び閉塞しないように恒久的に保護するためには、上記のようなステントを、例えばヘアカーラーに似た格子ゲート状態の中空円筒状ワイヤー網という形状で冠動脈に適合させる。これにより血管の再閉塞が防止されるか、又は多くの場合、少なくとも一時的に遅延される。

【0006】

これらのステントが、コーティングする他の医療インプラント又はその他の物体(以下ではこれらをまとめて「基材」と呼ぶ)同様、ヒトの組織体によって拒絶されないことを保証するために、ヒトや動物の身体が拒絶しない適切なコーティングをこれらの基材に施すことが必要である。基材は非常に微細で精巧であることが多いが、これらの基材にコーティングを施すためには、例えば上記高周波噴霧装置を好適に用いることができる。

【0007】

力も空気伝導もなしに塗液を噴霧するに適した噴霧装置は、例えば米国特許第4,655,393号に開示されている。上記特許に開示されている超音波噴霧器は本質的に、フランジによって長手方向に互いに接続された2つの管からなっている。両方の管の互いに隣り合う2つのフランジ間に駆動要素が挿入されており、これにより噴霧ユニットが駆動して超音波域の振動を発生させる。超音波噴霧器の背面には、噴霧器に塗液を供給する供給ホースが接続されている。噴霧器の前面では、前面のすべての管の直径が短くなって、より短い直径を有する追加の中実管部が形成できるようになっている。この追加の管部はその断面が、円形軌線に沿って見た場合、噴霧器の前方に向かって拡大し、平坦な噴霧器先端まで延びている。

【0008】

噴霧装置の平坦な先端と前面管の内部キャビティとは複数の細い直線状の毛細管によって接続されており、これによって、高周波振動を発生させるように励起されたコーティング手段が噴霧器先端に充填される。しかしこれらの微細管は噴霧装置の平坦な先端では鈍角となっており、連続性もない。それにもかかわらず管と平坦な先端とが連続的に遷移しているために、この噴霧装置の動作中、スプレーパターンが不規則となる。特に、生成されるスプレー霧の液滴サイズが不規則である。特にこの不連続な遷移の結果、直径の比較的大きな液滴も生成される。これらの液滴はまず噴霧器の先端に蓄積され、ある程度のサイズになると重力のせいで噴霧器先端から離れていく。米国特許第4,655,393号に開示された噴霧装置は、スプレー先端を上に向けた状態の垂直姿勢、あるいは水平姿勢でのみ用いるべきであるが、これがその理由の1つである。しかしコーティングする基材を噴霧装置の下に配置すべき場合、又は非常に薄く均一にコーティングすべきである場合、スプレー先端から比較的大きな液滴が離れて基材上に落ち、その結果基材がさらなる塗布に使えなくなることが多い。

【0009】

基材へのコーティングに関連するもう1つの問題点は、このような基材は通常、スプレー装置でコーティングできるように、まず第1の基材ホルダによって保持される第1段階でコーティングされるということである。しかし通常、基材はその後第1の基材ホルダから取り外して、例えば乾燥及び/又は硬化のために乾燥炉に挿入できるようにしなければならない。しかしこの基材ホルダからの取り外しが問題であることが判明している。なぜなら、基材を第1の基材ホルダから取り外すと、塗布されたばかりでまだ硬化していない塗膜が簡単にダメージを受け、その結果この基材もさらなる塗布に使えなくなるからである。

【0010】

米国特許第4,655,393号に開示されたような高周波噴霧装置で基材をコーティングする際のさらなる問題点は、このような噴霧装置から発生したスプレー霧は、噴霧装置の単位時間に供給される塗液と励起周波数によってしか変調できないことである。しかしスプレー特性にさらに影響を与えて、例えばスプレージェット流を拡大縮小したり、スプレー霧に方向性を与えて加速することは不可能である。

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、例えば高周波噴霧装置で基材をコーティングする際に起こり得る上記の問題点に鑑みて、フィリグリー基材をコーティングする改良された高周波噴霧装置であって、液滴の形成という不利な点を有さず、したがって下方に向いた共振体により動作可能である高周波噴霧装置を提供することである。さらに本発明は、基材を基材ホルダから取り外して例えば硬化のために乾燥炉に挿入できるようにする際の上記問題点を解決する。さらに、スプレージェット流が塗液の流量と噴霧器の周波数との設定に影響されるようにするだけでなく、スプレージェット流を加速したりスプレーコーンを拡大縮小したりすることができる高周波噴霧装置も提供される。

【課題を解決するための手段】

【0012】

本発明の第1の態様によると、以下の、塗液を噴霧することにより基材をコーティングする高周波噴霧装置によって初めてこれらの目的が達成され、上記問題点が解決される。高周波噴霧装置は、励起して高周波振動を発生させることができる噴霧ユニットであって、供給された塗液を噴霧してスプレー霧を形成する噴霧ユニットを備え、さらに、コーティングする基材を、噴霧及びコーティングプロセスの間、高周波噴霧装置によって生成されたスプレー霧内のコーティングに適した位置で保持する位置決め可能基材ホルダであって、それにより基材を生成されたスプレー霧により薄くて均質な塗布用コートで均一にぬらす位置決め可能基材ホルダを備える。

【0013】

別の実施形態によると、噴霧ユニット全体を基材に沿って移動させること、又は移動可能に配置された基材に移動可能に配置された噴霧ユニットを供給することができる。

9/9のビアパの打合

【0014】

コーティングされたばかりの基材を取り外す際に起こる上述した問題点を打ち消すために、高周波噴霧装置はさらに熱源を備える。熱源は基材上に形成されたスプレー霧コートを、基材を基材ホルダから取り外す必要なしに乾燥させるに適している。これによって本発明により達成可能な利点がもたらされる。すなわちコーティングされたばかりの基材を乾燥のために基材ホルダから取り外す必要がなくなり、そのためにコーティングされたばかりの基材、又は塗布されたばかりの塗膜にダメージを与える危険性が排除される。

【0015】

すでに説明したように、噴霧ユニットは、噴霧ユニットに供給された塗液を噴霧して微細スプレー霧にするに適した超音波噴霧器を組み込んでいる。高周波超音波を発生させるために、超音波噴霧器に例えば、電気的な波を力学的な波に変換する圧電セラミック要素を設ける。これにより超音波噴霧器に圧力なしに供給された塗液が毛細波を形成し、その振動キャビティから微細液滴が分離する。塗液をできるだけ均一かつ連続的に噴霧ユニットの噴霧先端に供給して、振動を発生させるように励起された塗液を噴霧先端から吐出させるために、噴霧ユニットに、トランペット形状に広がる共振体を設ける。このトランペット形状に広がる、毛細タイプの共振体は、励起周波数内において超音波噴霧器と共に振動する。それにより共振体に供給された塗液も励起周波数内において共振体表面上で振動し、上記の毛細波を発生させる。

【0016】

トランペット形状に広がる共振体に均一かつ連続的に塗液を供給するために、トランペット形状に広がる共振体を毛細管に接続する。毛細管により共振体の内表面に塗液が供給される。塗液が毛細管から排出されて共振体の内表面に移動する間、不連続性がないことを保証するために、トランペット形状に広がる共振体のノズルに毛細管が組み込まれる。これにより、毛細管の端部が急な変化も段階的変化もなく通過して共振体に入る。したがって塗液が毛細管から排出されると、薄膜となって共振体の内表面上に広がる。この内表面が同心円状に広がってトランペット形状になる。

【0017】

好ましい実施形態によると、トランペット形状に広がる共振体はホルン形状に設計されてもよい。ホルンは例えば断面から見た場合に広がって、トラクトリックス関数、指数関数、又はクロトイド関数として作用する。共振体の噴霧領域を増加させるために、例えば漏斗形状部を上記共振体のホルンに接続することができる。ホルンの曲率半径が共振体内に組み込まれた毛細管と平行になるまで共振体のホルンを広げることも可能である。この場合、ホルンは穿孔ディスク内の外側開口部において外方に続くことも可能である。穿孔ディスクの単一の穴はこのとき、ホルンの開口部に一致する。共振体をこのように広げることによって達成することができる1つの利点は、毛細管を介して共振体に供給される塗液の全量が噴霧されることである。したがって共振体の拡大により、噴霧された塗液の残渣が共振体上に蓄積しないことが保証される。塗液の全量が噴霧されないと、残渣は噴霧されず、重力のせいで共振体の一端に落下する。

【0018】

さらに、共振体上の大きな塗液滴が分離すること、又はホルンの内表面上に形成された塗膜の厚みが異なることを回避するために、制御可能で脈動のない比例ポンプによって共振体に塗液を充填することが理想的である。上記のように共振体は円形の穿孔ディスクを通過している。上記の医療工学分野関連の高周波噴霧装置で用いる比例量としては0.1〜100 ml/分、好ましくは0.5 ml/分が有利であることが証明されているが、高周波噴霧装置は言うまでもなく他の比例量でも動作することができる。時間当たりの体積流としては最高50 lが困難なく達成でき、例えばこれより小さい1 μl/分のオーダーでも達成できる。

【0019】

望ましくない液滴を分離することなく最良のスプレーパターンを得るために、本発明の装置の個々の寸法を互いに合致させる。この場合、コーティング手段の体積流及びその粘度も考慮する。医療分野の通常の適用では、毛細管の内径を0.01〜15 mmの範囲で選択することが通常適していると証明されている。医療用基材をコーティングするに適した従来の塗液の場合、毛細管の直径は好ましくは0.3 mm〜0.5 mmの範囲内、好ましくは約0.4 mmになるように選択される。徐々に広がる共振体の直径はそれに応じて適合しなければならず、上記の穿孔ディスクの直径としては3 mmから30 mmの間が適していると証明されている。しかし医療工学分野では、穿孔ディスクの直径は3 mmから30 mmの間、好ましくは8 mmのオーダーが有利であると証明されている。

【0020】

本発明による高周波噴霧装置のスプレーパターンを設定するために、生成されるスプレー霧を制御可能空気又は不活性ガスジェット流で変調させることができる。不活性ガスジェット流は同時に装置を爆発から保護する。スプレーパターンを変調させる空気又は不活性ガスジェット流は、超音波噴霧器を含む噴霧ユニット全体を、一方側が開口したハウジングによって囲むことにより生成される。ハウジングは制御可能不活性ガス供給部に接続しており、塗液へも明らかに接続している。これによりハウジングの不活性ガス接続部を介してハウジング内部に供給された不活性ガスは、ハウジングの一開口部から主にジェット流の形態で排出されうる。その結果、スプレーパターンを変調させるために必要な不活性ガスジェット流が生成される。

【0021】

超音波噴霧器の共振体をハウジングの一開口部内又はほぼハウジング開口部である領域に配置することにより、高周波噴霧装置のスプレーパターンを、生成された不活性ガスジェット流によって変調することができる。スプレー霧の自然の体積流は例えば、不活性ガス供給を制御することにより加速することができる。さらにスプレージェット流は、生成された不活性ガスジェット流によって方向付け安定することができる。不活性ガスジェット流はさらにスプレーコーンの拡大を調整することもできる。不活性ガスサポートにより、噴霧コーティング材のスプレーコーンを0〜180°の間で変化させることができる。例えば医療工学の分野で見られる基材などの小型のコンポーネントの場合、約30°のスプレージェット流コーンが好ましい。

【0022】

より効果的にスプレージェット流特性に影響を与えることを可能にするために、ハウジングの一開口部に不活性ガスノズルを設けてもよい。不活性ガス供給部から供給された不活性ガスは、不活性ガスノズルを介して、スプレー霧のスプレージェット流調整を行うキャリア媒体として排出される。このノズルは例えば、ハウジングの開口部から外方に拡大又は縮小する拡大漏斗として設計されてもよい。ハウジング内に供給された不活性ガスが排出されうるようにする環状ギャップは、漏斗と共振体との間に、この拡大又は縮小漏斗内に配置された超音波噴霧器の共振体によって形成される。環状ギャップの幅は例えば、漏斗の長手方向に共振体を移動させることにより、又は漏斗の拡大角度を変化させることにより、変化させてもよい。これによりスプレージェット流特性にさらに影響を与えることができる。

【0023】

したがって、従来技術の加圧されたスプレーノズルとは対照的に、生成されるスプレージェット流の特性には、いくつかの異なった様式で影響を与えることができる。例えば、スプレージェット流は、塗液の体積流の変化だけでなく、噴霧ユニットの動作周波数を20 kHz〜3 MHz、好ましくは20〜200 kHzの超音波域で調整することによって変化させてもよい。スプレージェット流特性を変化させる別の可能性は、噴霧ユニットへのエネルギーの供給を、通常約0.01〜100 Wの範囲で変化させることからなる。スプレージェット流を変化させる第4の可能性は上記したように、噴霧ユニットが取り付けられたハウジングへの不活性ガス供給を調整することによりスプレージェット流に影響を与えることにある。スプレージェット流特性に影響を与えるさらに別の可能性は上記したように、共振体と、ハウジングの一開口部に関連して拡大する漏斗との間の環状ギャップを変化させることによりスプレージェット流特性に影響を与えることにある。

【0024】

塗料スプレー技術からすでに周知である可能性もある。例えばスプレーパターンを最適化するための希釈、溶媒の選択、基材からのノズルの取り外し、添加剤などである。

【0025】

複数のノズルが互いにカスケード状に配列される大規模コーティングを行うこともできる。ここでは大型の基材をノズルに沿ってベルトコンベアにより誘導するか、あるいは静止する基材上でノズルを誘導することができる。

【0026】

不活性ガス及び/又は塗液及び/又はコーティングチャンバの温度を通常調整する1以上の装置を備えた高周波噴霧装置を提供すること、あるいはこのような1以上の装置を高周波噴霧装置に設けることも好ましいと言える。上記装置は例えば、塗布システム内で不活性化したガスを調整する制御可能又は制御不能な装置であり、この場合、以下の作用原理が適用されてもよい:超音波ノズル、不活性化ガス又はコーティング溶液、若しくはこれらの組み合わせを冷却又は加熱する装置内熱交換プロセス。

【0027】

上記が意味することは、コーティングプロセスにおいて又は基材に塗液をコーティングする際においては、プロセスの間、異なる凝縮状態で形成され得るコーティング媒体、塗液又は分散液を主に均質な一定の状態にすることが有利であり得るということである。例えば上記が意味するのは、塗液の温度は貯蔵タンクから噴霧ユニットまで実質的に変化しないということである。これらの一定の状態又は温度状態は、例えば超音波スプレーヘッドが用いられたときにエネルギーが供給された結果スプレーヘッド又は噴霧ユニットが加熱されると、乱れることがある。このような加熱は塗布用塗液に伝達されて塗液を加熱し得る。

【0028】

例えば、塗液に含有される粒子が、加熱された噴霧ユニット上で融点に達することが起こり得る。この結果、粒子が溶融し、噴霧ユニット又は超音波スプレーヘッドが粘着し得る。これにより塗布又はコーティング結果の質が低下する。

【0029】

塗液内に存在する溶媒が時期尚早に、すなわち塗布する前に、蒸発することもあり得る。この時期尚早の蒸発は、これが望まれない限り、塗布又はコーティング結果の質を低下させる。

【0030】

したがって、ガス若しくは塗液の送達経路又は送達プロセスの間、一定の温度を設定することが有利であり得る。

【0031】

本質的に一定の温度は、例えば過熱した領域(例えば過熱噴霧ノズル)を、温度設定装置を用いて冷却することにより達成してもよい。あるいは、例えば、供給ライン系、空気又はガス供給部、管、特に毛細管、又は塗液用又は溶媒中で分解する粒子用の別の送達システムを加熱することによって達成してもよい。この加熱は、送達システムがより温度の低い領域に続いている場合に必要である。送達システムを冷却することにより、運ばれる塗液もまた冷却され得る。そのため、通常の条件下では液体である流体が粘性を帯びて移送を妨げることがある。送達システムの加熱はさらに運ばれる媒体又は塗液を間接的に加熱してもよい。これにより塗液の温度が影響を受ける。塗液の温度に直接影響を与えることもまた可能である。

【0032】

例えば、加熱コイル又は熱交換機が送達システムに取り付けられてもよいし、塗液によって移動されてもよい。この場合も、例えば制御又は調節システムによって熱が供給されるか放出されることにより温度が調節される。赤外線システム又は誘電システムによる熱供給もまた可能である。

【0033】

いくつかの実施形態では、塗液の温度を一定に保持するのではなく、送達システム内の特定の異なる点に異なる温度を提供することが有利である。前者の場合はできるだけ低い温度グラジエントを有することに利点があるが、温度グラジエントは後者の方で望まれる。これは、例えばコーティング材、特に塗液、又は粒子が溶媒に関連して効率的に移送される分散液において有利である。

【0034】

さらにいくつかの実施形態では、粒子が未分解の形態で存在することがコーティングにとって有利であり得る。これを実現するためには溶媒を除去しなければならない。温度の上昇は、例えば本発明による噴霧ユニット、特に共振体又は管では、溶媒が気化又は蒸発することを可能にする。これにより粒子はスプレーヘッド、噴霧ユニット、又はサウンドヘッド上で未分解の形態で存在する。

【0035】

したがって本発明のこの実施形態では、塗液を、貯蔵容器によって、噴霧ユニットまでの長い距離に亘って、粒子が溶媒中で未分解のまま残る温度下で運ぶことができる。これにより移送が容易になる。その後噴霧ユニットの上昇した温度によって、噴霧ユニット又は超音波噴霧器の領域で溶媒が気化する。その結果、超音波噴霧器又はサウンドヘッドに移送された粒子は未分解の形態で存在する。よって、これらの粒子は効率的に塗布され得る。

【0036】

他の温度グラジエントも他の適用、塗液又は分散液にとっては有利となり得る。これらの温度グラジエントは温度設定装置、及びコーティングプロセス用の事前決定条件を制御するプロセス温度制御装置によって設定もよい。

【0037】

さらに本発明によると、好ましくは、塗液の温度及びコーティング特性、又は塗液、塗液によって形成される液滴若しくは粒子の拡散能力もまた、空気流に添加された不活性ガスの温度を適合することによる影響を受けることができる。この適合は直接的に行われてもよいし、間接的に行われてもよい。

【0038】

さらに本発明によると、基材周囲の空間又は領域、あるいは必要であればこれに応じたコーティングチャンバ周囲の空間又は領域を、完全に又は部分的に調整することも好ましい。この目的のために、噴霧された熱い粒子から形成された熱いスプレー霧を、冷却された不活性ガスと混合したり冷却されたコーティングチャンバ内で分配したりすることができる。その結果、熱いスプレー霧は冷却されて、例えば基材に対する粒子の付着度が向上する。したがってこれは不活性化された空気又はガス、すなわち塗液と不活性ガス又は空気との混合物の温度に影響を与え得る。

【0039】

塗液又は不活性ガス又は空気用の送達システム上に、あるいはコーティングチャンバ内において、分散して取り付けられている温度設定装置が多いほど、より精密な温度グラジエントを適用することができ、コーティングプロセスに関する条件をより柔軟に設定することができる。

【0040】

必要であれば設定をマイクロプロセッサにリンクさせること、したがっていくつかのプロセスサンプルを保存し、異なる温度設定装置を協調させること、好ましくは制御することも可能であり好ましい。

【0041】

興味の対象である塗布に最適のスプレーパターンを得るために、スプレージェット流特性を変化させることに貢献し得る上記のコンポーネントがマイクロプロセッサによって制御される。そのため、超音波噴霧器の動作周波数及びエネルギー供給に加えて、比例ポンプによって発生する塗液の体積流がマイクロプロセッサによって制御される。このマイクロプロセッサもまた、スプレージェット流調整システムへの不活性ガス供給を、流量に応じて制御するために用いられる。スプレーパターンに影響を与える個々の要因は、マイクロプロセッサによって設定され得、互いに独立している。

【0042】

コーティングする基材のコーティング結果は上述したように、本発明による超音波噴霧器のみで実質的に向上させることができる。この結果はそれ自体満足のいくものであるが、コーティングプロセスの間、コーティングする基材を、基材ホルダを用いてスプレー霧内のコーティングに好ましい位置に保持することによってさらに向上させることができる。好ましくは、基材ホルダは、基材ホルダ内に保持された基材に、生成されたスプレー霧の領域において、3つの異なる並行移動及び3つの異なる回転移動の自由度を与えるに適している。特に基材は、スプレー霧の領域内で基材ホルダと共に、3つの異なる座標方向に移動させることができ、それにより基材を塗液で高度に均一にコーティングすることが可能となる。

【0043】

本発明のさらなる態様によると、本発明による高周波噴霧装置で達成することができる基材コーティング結果は、従来技術のコーティング方法とは異なり、コーティングプロセスの後乾燥目的で基材を基材ホルダから取り外して乾燥炉で硬化させる必要がないという点で、さらに向上させることができる。高周波噴霧装置自体が、基材上に形成されたスプレー霧コートを乾燥、硬化、又は架橋させるに適した乾燥装置を備えている。例えば、乾燥装置を用いて、コーティングプロセス中に、塗膜の塗布と同時に上記スプレー霧コートを乾燥させることが可能である。

【0044】

これは、コーティングプロセス中であっても、例えばコーティングされたばかりの基材に熱流を充填させることにより達成することができる。この目的のために、熱源は例えば、加熱システムを含んでいてもよい。加熱システムは、噴霧ユニット同様、一方側が開口した加熱ハウジングに囲まれている。加熱システムは、熱気流を発生させる制御可能な不活性ガス供給部を有する。加熱ハウジングに供給された不活性ガスは、加熱ハウジング内で加熱されて、加熱ハウジングの開口部の1つに設けられたノズルを介して排出され、ノズルによって特に基材に供給されうる。

【0045】

基材上に形成された塗膜を乾燥させる別の可能性は、まず基材のコーティングを完全に密閉し、その後完全にコーティングされた基材を基材ホルダと共に加熱ハウジングノズルの排出開口部領域に移動させることにある。これにより、コーティングプロセスの後に塗膜の乾燥又は硬化が実行される。

【0046】

熱伝導に基づく乾燥ではなく、放射、特に赤外線放射によって基材上に形成された塗膜を間接的に乾燥させることも明らかに可能である。放熱によるこの乾燥は、放熱を起こす熱源を高周波噴霧装置の領域外に配置することができるという点で特に有利であると証明され得る。高周波噴霧装置内では爆発の危険があるからである。例えば、放熱を起こす熱源は、通常均質なスプレーパターンに悪影響を及ぼすクロスフローを回避するために、噴霧ユニットと位置決め可能基材ホルダとが設けられたハウジングの外に設けられてもよい。したがってこのハウジングは、クロスフローが何らかの悪影響を及ぼす前に、噴霧ユニットで生成されたスプレーパターンを保護する。これによりコーティング結果及びその質は、少なくとも噴霧ユニットと位置決め可能基材ホルダとを囲むハウジングによってさらに向上させることができる。

【0047】

過剰スプレー、すなわちコーティングする基材を越えてスプレーされた量の噴霧コーティング材を収集して吸引するに適した吸引装置も又はウジング内に設けることができる。これにより例えば、この過剰スプレーが失われずに噴霧ユニットに戻って例えば噴霧に使用できることが保証される。基材ホルダに加えて明らかにこの吸引装置も、上記マイクロプロセッサによって制御可能である。その結果、噴霧装置のスプレー特性も、例えば吸引流を操作して真空状態を生成することによる影響を受けることができる。他方、マイクロプロセッサを用いて基材ホルダを制御することにより、コーティングする基材を、すべての他のプロセスパラメータに応じて、生成されるスプレージェット流の領域内の最適な位置に安定的に保持することが可能である。

【0048】

さらに空気流又はガス流のフリーズドライ、真空乾燥又はフロードライを上記した構造の適切な乾燥装置を用いて行うことを、上記の加熱乾燥プロセスに代えて用いてもよい。この場合、当業者は、各コーティング及び乾燥作業に適した乾燥装置を選択する。

【0049】

乾燥、硬化又は架橋が本発明の範囲内で行われる場合、これらの動作は概して塗液が液体から固体に遷移することを含むと理解される。しかし当業者及びコーティング技術分野で経験を有する者は、これまで述べてきた可能性の正確な重要性を類推することができる。

【0050】

塗液としては、適切な溶媒中の、固体又は液体物質の乳濁液、懸濁液、及び/又は溶液が考えられる。例えば、適切な溶媒中の1以上の活性物質又は活性物質前駆体の溶液、懸濁液、分散液又は乳濁液を噴霧してもよいし、希釈していない液体活性物質を噴霧してもよい。さらに1以上のポリマー又は非ポリマー有機物質又は無機物質の溶液、乳濁液、及び/又は懸濁液又は分散液、あるいは必要であればこれらの物質と架橋剤との混合物、さらには反応性多成分化合物との混合物を噴霧することもできる。後者の場合には、噴霧装置内での硬化を避けるために、適切な乾燥/硬化メカニズム又は適切な使用時間が提供される。さらに、ポリマー又は非ポリマー有機物質又は無機物質、又は有機/無機混合物又は複合物粒子又はこれらの混合物から選択された粒子を含む溶液、分散液、懸濁液又は乳濁液から得られたコーティング材料を用いることが特に好ましい。好ましい粒子はマイクロ粒子及びナノ粒子である。ポリマー粒子の例は、PMMA、PLA、タンパク質などである。非ポリマー粒子の例は、金属、金属酸化物、金属炭化物、金属窒化物、金属酸化窒化物、金属炭化窒化物、金属酸化炭化物、金属酸化窒化物、金属オキシカルボニトリド、金属水素化物、金属アルコキシド、金属ハロゲン、無機又は有機金属塩である。金属粒子も好ましい。その例は、鉄、コバルト、ニッケル、マンガン又はこれらの混合物、例えば、鉄−白金混合物であり、あるいは磁気金属酸化物の例としては酸化鉄及びフェライトがあるが、これらに限られない。非ポリマー粒子の例は、煤煙種及び他のナノ形態の炭素種、例えば、グラファイト、ダイヤモンド、ナノチューブ、フレレンなどである。ゾル及びゲルから得られた粒子もまた特に好ましい。

【0051】

熱可塑性コーティング物質の溶融物(例えばタール)もまた用いられる。さらに、本発明によると、染料及びワニス、有機ポリマー、デュロ及び熱可塑性物質に基づくコーティング物質をセルロース、ガラス、石又はカーボンファイバなどの繊維構成物及び有機又は無機添加物を有するポリマーファイバ、さらには触媒と共に用いることも好ましい。本発明の範囲内で使用可能で適したコーティング物質は、DE 103 24 415の「ポリマー膜」と題した部分で開示され、上記文献の全体を本開示に援用する。

【0052】

本発明において、用語「活性物質」は、薬理学的に活性な物質(例えば、薬物、医薬生成物、薬学生成物)、微生物、生体有機細胞材料、酵素、生体適合性を有する無機及び有機物質を含むと理解される。用語「活性物質前駆体」は、コーティングするインプラントが熱的、機械的、化学的、又は生物学的プロセスによって塗布された後に上記のタイプの活性物質に変換される物質又はそれらの物質の混合物を意味する。

【0053】

溶融活性物質、あるいは溶融物中で分解、懸濁又は分散した活性物質は、本発明による装置によって適用され得る。さらには懸濁、分散又は乳濁可能な供給形態で存在する活性物質、例えば、ポリマー中に被包された活性物質も本発明による装置によって適用され得る。ある実施形態では、コーティング溶液又はコーティング溶液内の成分の送達、そして特定の実施形態では例えば磁性又は導電性を有する粒子の幾何学的向きが、活性な磁気又は誘電的原理に基づくアノード及び極板系によって特に影響を受ける。この場合、アノード及び極板系は1以上のチャネルで設計され、その空間的整合は変更可能である。

【0054】

さらに好ましい実施形態では、電極系又は静電系が、関連する活性化電子部品及びエネルギー供給部と共に、装置の一部を構成し得る。それにより、上記系は特に、様々な磁場及び電離(イオン)場でコーティング溶液及びその構成物質の送達、チャージング、整合及び形態に影響を与える。

【0055】

粒子、特に移動可能又は飛行する粒子又は滴は、電場又は磁場の交差に影響を受ける。本発明の好ましい実施形態では、これらは、電場又は磁場を横断する際にチャージされたりイオン化されたりするか、あるいは相互作用により影響を受ける。上記電場又は磁場はチャージ又はイオン化のために設けられる。例えば、粒子の相互整合は様々に変化し得る。ある種の整合は磁場によって引き起こされ、特に本発明によって特に好まれるフェライト含有粒子の場合に引き起こされる。

【0056】

本発明によると、適用すべき粒子の相互整合、又は粒子のイオン化又は充電は、塗膜又は塗液の極度に均一な分配につながる。このように方向付けられた粒子、特にナノ粒子は、基材に対して良好に付着する。さらに本発明による乾燥プロセスは、均一整合と形態の影響によって加速し向上する。

【0057】

したがって本発明によって好まれる電場又は磁場を用いて塗液、特に塗液から形成されたスプレー霧又は滴に影響を与えることが有利であり、ここでの「場」は電場、磁場、又は周波数パターンによって変調する時間可変場であり得る。

【0058】

本発明によって好まれる電場又は磁場の影響は、粒子又はスプレー霧が飛んでいる間に起こり得るが、基材に堆積している間又はその後に起こることもあり得る。電場又は磁場の影響は、同時に起こるかもしれないし、時間的にずれるかもしれない。さらに、マルチチャネルの影響、すなわち本発明によって提供すべき複数の、電場又は磁場発生装置、及び異なる空間平面内でも作用することができる装置によって引き起こされる影響が特にいくつかの実施形態では好まれる。

【0059】

この目的のために、本発明による装置内に適切に配列された電極、アノード又は極板系によって電場を発生させることができる。これらの電場には必要であれば、高電圧(HV)を供給してもよい。電場のコース及びその強度は電極の形状に影響を受けることもある。

【0060】

磁場は例えば、本発明による装置内で適切に配置された電磁石又は永久磁石によって発生し得る。磁場の場合も、磁場の強度及びコースは磁石の形状に影響を受ける。

【0061】

単に電場又は静電場だけを発生させないようにすることが有利である。本発明によって好まれる電場及び磁場を、ある周波数パターン、又は強度の経時変化によって活性化及び変調させることは、塗液の湿化挙動と、スプレー霧が基材に堆積される様式に影響を与え得る。

【0062】

本発明によって好まれる、連続的又は時間可変磁場発生システムは、磁石、好ましくは周波数及び振幅がマイクロプロセッサ制御によって変調可能な電磁石からなる。上記磁石には幾何学的に有利に配置された極片が設けられる。さらに、構成全体が、コーティングする基材に関連してマイクロプロセッサ制御によって空間的に変更可能である。変調可能LF−HF場を発生させるシステムは本質的に、周波数及び振幅サンプルを発生させるマイクロプロセッサ制御と2以上の電極とからなる。2以上の電極は軸方向又は半径方向に整合して、適用に応じて空間的に可変となる。

【0063】

溶液、懸濁液又は乳濁液という形態の塗液に適した溶媒は例えば、アルコール及び/又はエーテル及び/又は炭化水素(例えば、メタノール、エタノール、N-プロパノール、イソプロパノール、ブトキシジグリコール、ブトキエタノール、ブトキシイソプロパノール、ブトキシプロパノール、n-ブチル-アルコール、t-ブチル-アルコール、ブチレングリコール、ブチルオクタノール、ジエチレングリコール、ジメトキシジグリコール、ジメチルエーテル、ジプロピレングリコール、エトキシジグリコール、エトキシエタノール、エチルヘキサンジオール、グリコール、ヘキサンジオール、1,2,6-ヘキサントリオール、ヘキシルアルコール、ヘキシレングリコール、イソブトキシプロパノール、イソペンチルジオール、3-メトキシブタノール、メトキシジグリコール、メトキシエタノール、メトキシイソプロパノール、メトキシメチルブタノール、メトキシPEG-10、メチラール、メチル-ヘキシルエーテル、メチルプロパンジオール、ネオペンチルグリコール、PEG-4、PEG-6、PEG-7、PEG-8、PEG-9、PEG-6-メチルエーテル、ペンチレングリコール、PPG-7、PPG-2-ブテト-3、PPG-2ブチルエーテル、PPG-3ブチルエーテル、PPG-2メチルエーテル、PPG-3メチルエーテル、PPG-2プロピルエーテル、プロパンジオール、プロピレングリコール、プロピレングリコール-ブチルエーテル、プロピレングリコール-プロピルエーテル、テトラヒドロフラン、トリメチルヘキサノール、フェノール、ベンゾール、トルオール、キシロール;及び必要により分散補助剤と混合した水、並びにこれらの混合物を含む。

【0064】

本発明の装置によると、コーティングしようとする物体の表面を部分的又は本質的に完全にコーティングすること、あるいは何度もコーティングすることができる。複数回のコーティングは別々のプロセス工程で噴霧装置を複数回用いることによって行われ、必要であれば、各コーティングプロセスの後に乾燥工程を適用してもよい。

【発明を実施するための最良の形態】

【0065】

以下、本発明のより一層の理解とさらなる説明のために、本発明の実施形態を添付の図面を参照しながら詳細に説明する。当業者であれば以下に示すすべての特徴は、本発明の分野において以下に記載する実施形態、考えられる実施形態、及びそれらの組み合わせで広く適用可能であることを認識する。

【0066】

全図面を通して、同一の部材は同一の参照符号で示す。

【0067】

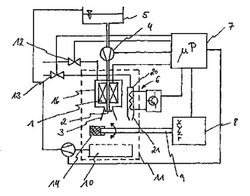

図1は、本発明による高周波噴霧装置の実施形態の一例を模式的に示す。図1から理解されるように、模式的に示す高周波噴霧装置はまず、供給される塗液を噴霧するのに適した噴霧ユニット1を含む。噴霧ユニット1は例えば超音波噴霧器であってもよい。超音波噴霧器は例えば圧電要素によって励起して高周波振動を発生させることができる。噴霧ユニット1には、精密比例ポンプ4を用いて、塗液を貯蔵する貯蔵タンク5内に保持された塗液を充填することができる。図1から理解されるように、塗液は貯蔵タンク5から管系を介して精密ポンプ4により噴霧ユニット1に注入される。このようにして噴霧ユニット1に供給された塗液は噴霧ユニット1によって励起されて高周波振動を発生させ、さらに精密比例ポンプ4によって生成される連続的な体積流によって毛細管17を介して共振体2方向に運ばれる。噴霧ユニットを用いて流れが通過する際に塗液を直接励起することによって振動を発生させる代わりに、共振体2のみを励起させることも明らかに可能である。共振体2はその後塗液を振動させて、塗液が共振体2に到達するとすぐに塗液を励起させて振動させる。

【0068】

図2は、毛細管17を含む共振体2の拡大図である。図2から理解されるように、毛細管17は参照符号2で示す共振体に組み込まれており、毛細管17の端部と共振体2の徐徐に広がる内表面4との間に不連続性及び急な変化がないようになっている。高周波振動を発生させるように噴霧ユニット1によって励起されたコーティング材は、矢印で示すように、毛細管17を介して共振体2に供給され、その後共振体2のホルン18の内表面上で薄く広がり、さらに穿孔ディスク22上で分散される。上記ホルンはトランペット形状に広がっている。

【0069】

その後共振体2が励起して高周波振動を発生させ、塗液に引き起こされた振動を強化する。これにより塗液内に同心円状毛細波が形成され、これがトランペット形状に広がったホルン18上で広がる。毛細波を発生させるように励起された塗液の慣性質量のために、塗液の微細滴が毛細波の振動カーブから離れ、これがスプレー霧の形成につながる。

【0070】

図2は、トランペット形状に広がるホルン18を備えた共振体2の有利な実施形態に加えて、米国特許第4,655,393号に開示された噴霧先端への供給ラインとその表面との間の遷移部を比較対象として破線19で示している。これから理解されるように、噴霧先端の供給ラインと表面との間の遷移部は角状の不連続性を有し、このために塗液は噴霧先端表面上で均一に分散されない。さらにこのために、粗い滴が角状遷移部から制御不能状態で離れることになり、上記のようにコーティング結果が損なわれることになる。しかし、比較的大きな液滴が離れることによりコーティング結果が損なわれるという危険性を打ち消すことが本発明の目的の1つである。これはとりわけ、図2に示す共振体2の連続的に広がるホルンの形状によって達成される。

【0071】

図1からさらに理解されるように、噴霧ユニット1は、一方側が開口したハウジング16によって囲まれてもよい。共振体2はハウジング16の開口部の1つに配置されている。空気ノズル/ガスノズル/不活性ガスノズル3は、ハウジング16の一開口部に拡大漏斗の形態で直接接続されている。これにより共振体2の噴霧プレートと不活性ガスノズル3の拡大漏斗との間に環状ギャップが形成される。噴霧ユニット1を囲むハウジング16には、制御可能不活性ガス体積流が供給され、その体積はコントロールバルブ12によって設定されている。コントロールバルブ12は例えばマイクロプロセッサ7によって制御されている。好ましい実施形態では、マイクロプロセッサ7は、噴霧ユニット1の動作周波数と精密比例ポンプ4の体積流をも制御する。精密比例ポンプ4は、噴霧ユニット1にタンク5からのコーティング手段を供給する。

【0072】

ハウジング16の内部に充填された不活性ガスは、ハウジング16内で分散し、ハウジング16の一開口部から環状ギャップを介して排出される。環状ギャップは、共振体2の噴霧プレートと不活性ガスの拡大漏斗3の間に形成されている。不活性ガスがハウジング16から排出される結果、高周波振動を発生させるように励起した共振体2から分離したスプレー霧のヒットスプレーパターンを変調することができる。スプレーパターンは様々に変更することができ、特に不活性ガスノズル3と環状ギャップとを介して排出される不活性ガスに関連して変更することができる。例えば、不活性ガス流を変更することによってスプレージェット流の体積流を加速させることができるし、不活性ガスノズル3の漏斗の開口角度を変更することによってスプレージェット流を拡大縮小することができる。

【0073】

基材14は基材ホルダ8によって、基材ホルダに含まれるワークピースクランプ装置9を用いて、本発明による高周波噴霧装置の共振体2の下方に位置決めすることができる。符号x、y、z及びrによって示すように、基材ホルダ8は基材14に3つの異なる方向x、y、zへの並行移動と方向rへの回転移動をさせることができる。そのため基材14は、コーティングプロセスの間、基材ホルダ8により、安定的に、スプレー霧内の適切な位置に保持し移動させることができる。基材14の現在の位置を監視しスプレー霧内で基材14の位置を変化させるために、基材ホルダ8がマイクロプロセッサ7によって制御される。マイクロプロセッサ7は例えば、本発明による装置のすべてのプロセス及びパラメータを監視する。

【0074】

基材14内の領域に、スプレージェット流をさらに調整し過剰スプレーを吸引する制御可能真空吸引システム10を配置することができる。上記システムに関連する吸引ポンプもまたマイクロプロセッサ7によって制御される。

【0075】

図1に示す本発明による高周波噴霧装置はさらに、乾燥装置6、例えば熱源を含み、これはコーティングされたばかりの基材14を乾燥又は硬化するように構成されている。乾燥装置6は例えば、好ましくはマイクロプロセッサ7によって制御可能な加熱システムを含む。このシステムは一方側が開口したハウジング20内に収容されている。一方側が開口したハウジング20の内部には、噴霧ユニット1のハウジング16同様、制御バルブ13によって設定された調整可能不活性ガス体積流が充填されている。制御バルブ13は、すべてのプロセスパラメータに応じてマイクロプロセッサ7によって制御されてもよい。ハウジング20に供給された不活性ガス体積流は、ハウジング20内で熱源6からの熱によって加熱され、ノズル21によって形成されたハウジング20の開口部から排出される。コーティングされたばかりの基材14は、このように発生した熱流により乾燥することができる。しかしこの目的のためには、基材14を図1に示す位置から熱源6方向に移動させることが必要である。しかし、熱源6のノズル21を、塗膜が基材14に塗布されるとすぐにその塗膜を乾燥するように整合させること、例えば図1に示す位置に整合させることも可能である。

【0076】

発生し得るクロスフロー又は埃からコーティングプロセスを保護するために、周囲を取り囲むハウジング16を含む噴霧ユニット1と、乾燥装置6と、真空吸引システム10と、言うまでもなく基材14自体とを、破線で模式的に示すハウジング11内に配置することができる。乾燥流に基づく乾燥装置6の代わりに放熱に基づく熱源6を用いるならば、放熱に基づく乾燥装置6は言うまでもなくハウジング11外部に配置することができる。これは、ハウジング11内のコーティングされたばかりの基材を乾燥させるためである。いずれの場合も、コーティング後に基材14を乾燥させるために乾燥装置6を使うという理由で、基材14を基材ホルダ8のワークピースクランプ装置9から取り外すことは不要である。したがって基材14をワークピースクランプ装置9から取り外す際にまだ乾燥していないコーティング材にダメージを与える可能性が回避される。

【0077】

本発明による装置は、複数の噴霧器をカスケード状に設けて基材を伝達装置に沿って案内することにより、あるいはカスケード状に設けた噴霧器を伝達装置上の基材に沿って案内することにより、基材の大規模コーティングを行う実施形態に適用してもよい。適した伝達装置は、例えばベルトコンベヤなどを含む。

【0078】

図3は、本質的に図1に示す高周波噴霧装置に基づく。図1と異なり、図3はさらにプロセス温度制御装置27を、これに接続された第1の温度設定装置23、25、第2の温度設定装置24及び第3の温度設定装置26と共に示す。プロセス温度制御装置27は、マイクロプロセッサ7に接続されており、コーティングプロセス条件のための設定及び設定指示をマイクロプロセッサから受け取ることができる。そのため、例えば塗液の温度グラジエントは、貯蔵タンク5及び噴霧ユニット1で生成又は補償してもよい。温度グラジエントが必要であるか阻止すべきであるかは、塗液として用いられる材料又はその温度特性に依存する。これにより移送中又はスプレー中の塗液の挙動に対して適切な影響を与えることができる。

【0079】

貯蔵タンク5内の塗液の温度は、第1の温度設定装置23によって設定してもよい。さらに第1、第2及び第3の温度設定装置25、24及び26は加熱床として表わされる。しかし他の熱源(例えば赤外線放射装置、熱交換機、熱ポンプなど)も含まれることが理解される。加えて、すべての温度設定装置は熱を抽出して冷却するために用いることもでき、この場合、例えば冷却ユニット又はファンを用いることができる。

【0080】

図3には塗液の温度に影響を与える最初の2つの温度設定装置23及び25を示すが、必要に応じて塗液の送達システムに沿っていずれの数の第1の温度設定装置が設けられてもよい。送達システムは本質的に、貯蔵タンク5と、精密ポンプ4と、噴霧ユニット1と、貯蔵タンク5を精密ポンプ4に接続し且つ精密ポンプ4を噴霧ユニット1に接続する管系とを含む。特に毛細管17及び共振体2も組み込まれる。送達システムのこれらの要素には、各々別々に第1の温度設定装置が設けられてもよい。温度設定装置の作用は直接発揮することができる。すなわち温度設定装置は塗液に直接影響を与えることができる。塗液に対する第1の温度設定装置23の直接作用の例を図3の貯蔵タンク5に示す。

【0081】

温度設定装置、例えば第1の温度設定装置25は、精密ポンプ4と噴霧ユニット1との間の管に間接的に作用する。管の温度を変化させることにより、管を流れる塗液の温度が間接的に影響をうける。

【0082】

第1の温度設定装置23及び25によって塗液の温度に影響を与えることに加えて、不活性ガス供給ライン31内の不活性ガスの温度を第2の温度設定装置24によって設定することができる。調整された不活性ガスは、不活性ガスノズル3から排出される間にスプレー霧と相互作用し、スプレー霧のスプレーパターンを変調する。そのために共振体から分離したスプレー霧の温度もまた適合することができる。

【0083】

コーティングチャンバ32内の主要温度もまた、基材に対するスプレー霧の分散挙動及びコーティング挙動に影響を与える。この温度はさらにコーティング材が乾燥したときのコーティングの挙動を決定することもある。加えて、基材上のコーティング材の厚み、特に塗膜の厚みは、コーティングチャンバ32内の主要温度の影響を受けることがあり得る。

【0084】

図3はさらに、電場を発生させる装置29を示す。装置29は、高電圧発生器28(HV)に接続された2つの電極を有する。電極間では、適切な電圧が印加されると、噴霧ユニット1と基材ホルダ9及び基材との間の領域に電場を発生させることができる。この場合、基材及び適用可能であれば基材ホルダ9の少なくとも一部分が完全に電場内にある。そのために、スプレーされた粒子が基材に付着すると電場がスプレー霧に作用する。

【0085】

図面は電場を発生させる単一チャネル構造の装置を示すが、マルチチャネル構造も可能である。マルチチャネル構造の場合、電場を発生させる複数の装置29が設けられ、各々が別々にHV発生器28により作動する。

【0086】

HV発生器28はマイクロプロセッサ7に接続しており、それによりマイクロプロセッサによる制御が可能となる。したがって静電場に加えて、強度が経時的に又は異なる周波数パターンで変化する時間可変電場を実現することができる。

【0087】

電場同様、噴霧装置1と基材を保持する基材ホルダ9との間に磁場を発生させる装置30を用いて磁場を発生させることもできる。これは静磁場(すなわち一定の磁場)であってもよく、時間可変(すなわち経時的に変化する)磁場であってもよい。この場合、変調はLF/HF発生器によって行われる。LF/HF発生器はマイクロプロセッサに接続されており、LF/HF発生器はマイクロプロセッサから制御信号を受け取る。

【0088】

磁場用の単一チャネル構造も示すが、マルチチャネル構造も可能である。

【0089】

磁場は永久磁石又は電磁石によって発生させることができる。図3は電磁石を示す。U型コア(例えばフェライトコア)が磁石の下面で電気コイルに囲まれている。下面は共振体2とは反対側にある。LF/HF発生器によってコイル内に発生した電流に励起されて、磁場線がコアの平行フランジ間に形成される。磁場線は磁場を有するフランジ間の空間を通過する。したがって磁場は、噴霧ユニット1と基材(及び必要であれば基材ホルダ9の少なくとも一部分)との間の空間をも通過する。この磁場はスプレー霧に影響を与えて基材上に移動させる。

【0090】

電場を発生させる装置29及び磁場を発生させる装置30、又は少なくともその一部分は共に、ハウジング11のいずれの側、すなわちコーティングチャンバ32内外のいずれに配置されてもよい。ハウジング11に適切な材料が選択されれば、電場及び磁場はハウジング11内で作用する。すなわちコーティングチャンバ32の外側から内部に作用する。

【0091】

電場を発生させる装置29が、磁場を発生させる装置30同様、完全にハウジング11の外側に配置されることは、これらの要素の汚染の面で有利である。

【図面の簡単な説明】

【0092】

【図1】本発明による高周波噴霧装置の模式図である。

【図2】本発明による、トランペット形状に広がる共振体の断面図を示す。

【図3】本発明による高周波噴霧装置の好ましい実施形態であって、温度設定装置ならびに電場及び磁場を発生させる装置を含む実施形態の模式図である。

【技術分野】

【0001】

本発明は概して、塗液の噴霧に適した高周波スプレー装置に関する。上記装置は、高周波スプレー装置を用いてコーティングする物体に塗布する塗液を乾燥及び/又は架橋する乾燥装置を備え、さらにコーティングする物体をコーティングプロセスの間コーティングに適した位置に安定的に保持するに適した基材サポートを有する。本発明は特に、圧力を付与したノズルを用いて塗液を噴霧するのではなく、共振体を用いることにより力も空気伝導もなしに塗液を噴霧する高周波噴霧装置に関する。上記共振体は励起することにより高周波振動を発生させ、それによりスプレー霧を形成することができる。本発明には、コーティングプロセスのために基材及び/又は噴霧装置を移動させる装置も含まれる。

【背景技術】

【0002】

共振体の励起によって発生する高周波振動は、例えば、電気/機械変換器において電気的振動を発生させるように励起された圧電セラミック要素によって発生することがある。圧電セラミック要素によって発生するこのような機械的振動はその後、増幅されると、共振体に伝達されることがある。このような機械的高周波振動を付与されると、共振体に連続的に付与された塗膜は励起して毛細波を形成することができる。それにより、毛細波上に形成された振動キャビティ上の微細液滴が切り離され、その結果、噴霧又はスプレー霧が形成される。

【0003】

このような無圧高周波噴霧装置は例えば、空気又は生成品浸潤、マイクロエレクトロニクス、医療工学などの分野に適用されることが可能である。さらにこのような無圧高周波噴霧装置は、流体のガス処理又は脱気に非常に適していると証明される可能性がある。同様に上記高周波噴霧装置は、充填及び混合プロセスにおける分離手段及び/又は流体送達手段として適している可能性がある。

【0004】

しかし、これらの高周波噴霧装置が特に重要とされるのは医療工学分野であり、例えば機械的インプラントに薄くかつ均質にコーティングを施すのに用いられる。機械的インプラントとは例えば、骨又は関節ネジ、心臓弁プロテーゼ、及びフィリグリー基材、特に脈管サポート(例えばステント)である。例えば本発明による装置を用いると、クローズドコートの厚みを約1 nm 〜約1 mm、必要であればそれ以上にすることができる。コート厚みは好ましくは1 nm〜100 μmの範囲であり、特に好ましくは1 nm〜10 μmの範囲(例えば1 nm〜1 μmの範囲、又は10 nm〜10 μmの範囲)であり、さらに好ましくは1 nm〜10 nmの範囲である。

【0005】

このようなステントは、例えば心臓梗塞の患者の冠動脈であって、バルーン拡張によって拡張された冠動脈を、再び閉塞しないように恒久的に保護するために必要である。冠動脈を再び閉塞しないように恒久的に保護するためには、上記のようなステントを、例えばヘアカーラーに似た格子ゲート状態の中空円筒状ワイヤー網という形状で冠動脈に適合させる。これにより血管の再閉塞が防止されるか、又は多くの場合、少なくとも一時的に遅延される。

【0006】

これらのステントが、コーティングする他の医療インプラント又はその他の物体(以下ではこれらをまとめて「基材」と呼ぶ)同様、ヒトの組織体によって拒絶されないことを保証するために、ヒトや動物の身体が拒絶しない適切なコーティングをこれらの基材に施すことが必要である。基材は非常に微細で精巧であることが多いが、これらの基材にコーティングを施すためには、例えば上記高周波噴霧装置を好適に用いることができる。

【0007】

力も空気伝導もなしに塗液を噴霧するに適した噴霧装置は、例えば米国特許第4,655,393号に開示されている。上記特許に開示されている超音波噴霧器は本質的に、フランジによって長手方向に互いに接続された2つの管からなっている。両方の管の互いに隣り合う2つのフランジ間に駆動要素が挿入されており、これにより噴霧ユニットが駆動して超音波域の振動を発生させる。超音波噴霧器の背面には、噴霧器に塗液を供給する供給ホースが接続されている。噴霧器の前面では、前面のすべての管の直径が短くなって、より短い直径を有する追加の中実管部が形成できるようになっている。この追加の管部はその断面が、円形軌線に沿って見た場合、噴霧器の前方に向かって拡大し、平坦な噴霧器先端まで延びている。

【0008】

噴霧装置の平坦な先端と前面管の内部キャビティとは複数の細い直線状の毛細管によって接続されており、これによって、高周波振動を発生させるように励起されたコーティング手段が噴霧器先端に充填される。しかしこれらの微細管は噴霧装置の平坦な先端では鈍角となっており、連続性もない。それにもかかわらず管と平坦な先端とが連続的に遷移しているために、この噴霧装置の動作中、スプレーパターンが不規則となる。特に、生成されるスプレー霧の液滴サイズが不規則である。特にこの不連続な遷移の結果、直径の比較的大きな液滴も生成される。これらの液滴はまず噴霧器の先端に蓄積され、ある程度のサイズになると重力のせいで噴霧器先端から離れていく。米国特許第4,655,393号に開示された噴霧装置は、スプレー先端を上に向けた状態の垂直姿勢、あるいは水平姿勢でのみ用いるべきであるが、これがその理由の1つである。しかしコーティングする基材を噴霧装置の下に配置すべき場合、又は非常に薄く均一にコーティングすべきである場合、スプレー先端から比較的大きな液滴が離れて基材上に落ち、その結果基材がさらなる塗布に使えなくなることが多い。

【0009】

基材へのコーティングに関連するもう1つの問題点は、このような基材は通常、スプレー装置でコーティングできるように、まず第1の基材ホルダによって保持される第1段階でコーティングされるということである。しかし通常、基材はその後第1の基材ホルダから取り外して、例えば乾燥及び/又は硬化のために乾燥炉に挿入できるようにしなければならない。しかしこの基材ホルダからの取り外しが問題であることが判明している。なぜなら、基材を第1の基材ホルダから取り外すと、塗布されたばかりでまだ硬化していない塗膜が簡単にダメージを受け、その結果この基材もさらなる塗布に使えなくなるからである。

【0010】

米国特許第4,655,393号に開示されたような高周波噴霧装置で基材をコーティングする際のさらなる問題点は、このような噴霧装置から発生したスプレー霧は、噴霧装置の単位時間に供給される塗液と励起周波数によってしか変調できないことである。しかしスプレー特性にさらに影響を与えて、例えばスプレージェット流を拡大縮小したり、スプレー霧に方向性を与えて加速することは不可能である。

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、例えば高周波噴霧装置で基材をコーティングする際に起こり得る上記の問題点に鑑みて、フィリグリー基材をコーティングする改良された高周波噴霧装置であって、液滴の形成という不利な点を有さず、したがって下方に向いた共振体により動作可能である高周波噴霧装置を提供することである。さらに本発明は、基材を基材ホルダから取り外して例えば硬化のために乾燥炉に挿入できるようにする際の上記問題点を解決する。さらに、スプレージェット流が塗液の流量と噴霧器の周波数との設定に影響されるようにするだけでなく、スプレージェット流を加速したりスプレーコーンを拡大縮小したりすることができる高周波噴霧装置も提供される。

【課題を解決するための手段】

【0012】

本発明の第1の態様によると、以下の、塗液を噴霧することにより基材をコーティングする高周波噴霧装置によって初めてこれらの目的が達成され、上記問題点が解決される。高周波噴霧装置は、励起して高周波振動を発生させることができる噴霧ユニットであって、供給された塗液を噴霧してスプレー霧を形成する噴霧ユニットを備え、さらに、コーティングする基材を、噴霧及びコーティングプロセスの間、高周波噴霧装置によって生成されたスプレー霧内のコーティングに適した位置で保持する位置決め可能基材ホルダであって、それにより基材を生成されたスプレー霧により薄くて均質な塗布用コートで均一にぬらす位置決め可能基材ホルダを備える。

【0013】

別の実施形態によると、噴霧ユニット全体を基材に沿って移動させること、又は移動可能に配置された基材に移動可能に配置された噴霧ユニットを供給することができる。

9/9のビアパの打合

【0014】

コーティングされたばかりの基材を取り外す際に起こる上述した問題点を打ち消すために、高周波噴霧装置はさらに熱源を備える。熱源は基材上に形成されたスプレー霧コートを、基材を基材ホルダから取り外す必要なしに乾燥させるに適している。これによって本発明により達成可能な利点がもたらされる。すなわちコーティングされたばかりの基材を乾燥のために基材ホルダから取り外す必要がなくなり、そのためにコーティングされたばかりの基材、又は塗布されたばかりの塗膜にダメージを与える危険性が排除される。

【0015】

すでに説明したように、噴霧ユニットは、噴霧ユニットに供給された塗液を噴霧して微細スプレー霧にするに適した超音波噴霧器を組み込んでいる。高周波超音波を発生させるために、超音波噴霧器に例えば、電気的な波を力学的な波に変換する圧電セラミック要素を設ける。これにより超音波噴霧器に圧力なしに供給された塗液が毛細波を形成し、その振動キャビティから微細液滴が分離する。塗液をできるだけ均一かつ連続的に噴霧ユニットの噴霧先端に供給して、振動を発生させるように励起された塗液を噴霧先端から吐出させるために、噴霧ユニットに、トランペット形状に広がる共振体を設ける。このトランペット形状に広がる、毛細タイプの共振体は、励起周波数内において超音波噴霧器と共に振動する。それにより共振体に供給された塗液も励起周波数内において共振体表面上で振動し、上記の毛細波を発生させる。

【0016】

トランペット形状に広がる共振体に均一かつ連続的に塗液を供給するために、トランペット形状に広がる共振体を毛細管に接続する。毛細管により共振体の内表面に塗液が供給される。塗液が毛細管から排出されて共振体の内表面に移動する間、不連続性がないことを保証するために、トランペット形状に広がる共振体のノズルに毛細管が組み込まれる。これにより、毛細管の端部が急な変化も段階的変化もなく通過して共振体に入る。したがって塗液が毛細管から排出されると、薄膜となって共振体の内表面上に広がる。この内表面が同心円状に広がってトランペット形状になる。

【0017】

好ましい実施形態によると、トランペット形状に広がる共振体はホルン形状に設計されてもよい。ホルンは例えば断面から見た場合に広がって、トラクトリックス関数、指数関数、又はクロトイド関数として作用する。共振体の噴霧領域を増加させるために、例えば漏斗形状部を上記共振体のホルンに接続することができる。ホルンの曲率半径が共振体内に組み込まれた毛細管と平行になるまで共振体のホルンを広げることも可能である。この場合、ホルンは穿孔ディスク内の外側開口部において外方に続くことも可能である。穿孔ディスクの単一の穴はこのとき、ホルンの開口部に一致する。共振体をこのように広げることによって達成することができる1つの利点は、毛細管を介して共振体に供給される塗液の全量が噴霧されることである。したがって共振体の拡大により、噴霧された塗液の残渣が共振体上に蓄積しないことが保証される。塗液の全量が噴霧されないと、残渣は噴霧されず、重力のせいで共振体の一端に落下する。

【0018】

さらに、共振体上の大きな塗液滴が分離すること、又はホルンの内表面上に形成された塗膜の厚みが異なることを回避するために、制御可能で脈動のない比例ポンプによって共振体に塗液を充填することが理想的である。上記のように共振体は円形の穿孔ディスクを通過している。上記の医療工学分野関連の高周波噴霧装置で用いる比例量としては0.1〜100 ml/分、好ましくは0.5 ml/分が有利であることが証明されているが、高周波噴霧装置は言うまでもなく他の比例量でも動作することができる。時間当たりの体積流としては最高50 lが困難なく達成でき、例えばこれより小さい1 μl/分のオーダーでも達成できる。

【0019】

望ましくない液滴を分離することなく最良のスプレーパターンを得るために、本発明の装置の個々の寸法を互いに合致させる。この場合、コーティング手段の体積流及びその粘度も考慮する。医療分野の通常の適用では、毛細管の内径を0.01〜15 mmの範囲で選択することが通常適していると証明されている。医療用基材をコーティングするに適した従来の塗液の場合、毛細管の直径は好ましくは0.3 mm〜0.5 mmの範囲内、好ましくは約0.4 mmになるように選択される。徐々に広がる共振体の直径はそれに応じて適合しなければならず、上記の穿孔ディスクの直径としては3 mmから30 mmの間が適していると証明されている。しかし医療工学分野では、穿孔ディスクの直径は3 mmから30 mmの間、好ましくは8 mmのオーダーが有利であると証明されている。

【0020】

本発明による高周波噴霧装置のスプレーパターンを設定するために、生成されるスプレー霧を制御可能空気又は不活性ガスジェット流で変調させることができる。不活性ガスジェット流は同時に装置を爆発から保護する。スプレーパターンを変調させる空気又は不活性ガスジェット流は、超音波噴霧器を含む噴霧ユニット全体を、一方側が開口したハウジングによって囲むことにより生成される。ハウジングは制御可能不活性ガス供給部に接続しており、塗液へも明らかに接続している。これによりハウジングの不活性ガス接続部を介してハウジング内部に供給された不活性ガスは、ハウジングの一開口部から主にジェット流の形態で排出されうる。その結果、スプレーパターンを変調させるために必要な不活性ガスジェット流が生成される。

【0021】

超音波噴霧器の共振体をハウジングの一開口部内又はほぼハウジング開口部である領域に配置することにより、高周波噴霧装置のスプレーパターンを、生成された不活性ガスジェット流によって変調することができる。スプレー霧の自然の体積流は例えば、不活性ガス供給を制御することにより加速することができる。さらにスプレージェット流は、生成された不活性ガスジェット流によって方向付け安定することができる。不活性ガスジェット流はさらにスプレーコーンの拡大を調整することもできる。不活性ガスサポートにより、噴霧コーティング材のスプレーコーンを0〜180°の間で変化させることができる。例えば医療工学の分野で見られる基材などの小型のコンポーネントの場合、約30°のスプレージェット流コーンが好ましい。

【0022】

より効果的にスプレージェット流特性に影響を与えることを可能にするために、ハウジングの一開口部に不活性ガスノズルを設けてもよい。不活性ガス供給部から供給された不活性ガスは、不活性ガスノズルを介して、スプレー霧のスプレージェット流調整を行うキャリア媒体として排出される。このノズルは例えば、ハウジングの開口部から外方に拡大又は縮小する拡大漏斗として設計されてもよい。ハウジング内に供給された不活性ガスが排出されうるようにする環状ギャップは、漏斗と共振体との間に、この拡大又は縮小漏斗内に配置された超音波噴霧器の共振体によって形成される。環状ギャップの幅は例えば、漏斗の長手方向に共振体を移動させることにより、又は漏斗の拡大角度を変化させることにより、変化させてもよい。これによりスプレージェット流特性にさらに影響を与えることができる。

【0023】

したがって、従来技術の加圧されたスプレーノズルとは対照的に、生成されるスプレージェット流の特性には、いくつかの異なった様式で影響を与えることができる。例えば、スプレージェット流は、塗液の体積流の変化だけでなく、噴霧ユニットの動作周波数を20 kHz〜3 MHz、好ましくは20〜200 kHzの超音波域で調整することによって変化させてもよい。スプレージェット流特性を変化させる別の可能性は、噴霧ユニットへのエネルギーの供給を、通常約0.01〜100 Wの範囲で変化させることからなる。スプレージェット流を変化させる第4の可能性は上記したように、噴霧ユニットが取り付けられたハウジングへの不活性ガス供給を調整することによりスプレージェット流に影響を与えることにある。スプレージェット流特性に影響を与えるさらに別の可能性は上記したように、共振体と、ハウジングの一開口部に関連して拡大する漏斗との間の環状ギャップを変化させることによりスプレージェット流特性に影響を与えることにある。

【0024】

塗料スプレー技術からすでに周知である可能性もある。例えばスプレーパターンを最適化するための希釈、溶媒の選択、基材からのノズルの取り外し、添加剤などである。

【0025】

複数のノズルが互いにカスケード状に配列される大規模コーティングを行うこともできる。ここでは大型の基材をノズルに沿ってベルトコンベアにより誘導するか、あるいは静止する基材上でノズルを誘導することができる。

【0026】

不活性ガス及び/又は塗液及び/又はコーティングチャンバの温度を通常調整する1以上の装置を備えた高周波噴霧装置を提供すること、あるいはこのような1以上の装置を高周波噴霧装置に設けることも好ましいと言える。上記装置は例えば、塗布システム内で不活性化したガスを調整する制御可能又は制御不能な装置であり、この場合、以下の作用原理が適用されてもよい:超音波ノズル、不活性化ガス又はコーティング溶液、若しくはこれらの組み合わせを冷却又は加熱する装置内熱交換プロセス。

【0027】

上記が意味することは、コーティングプロセスにおいて又は基材に塗液をコーティングする際においては、プロセスの間、異なる凝縮状態で形成され得るコーティング媒体、塗液又は分散液を主に均質な一定の状態にすることが有利であり得るということである。例えば上記が意味するのは、塗液の温度は貯蔵タンクから噴霧ユニットまで実質的に変化しないということである。これらの一定の状態又は温度状態は、例えば超音波スプレーヘッドが用いられたときにエネルギーが供給された結果スプレーヘッド又は噴霧ユニットが加熱されると、乱れることがある。このような加熱は塗布用塗液に伝達されて塗液を加熱し得る。

【0028】

例えば、塗液に含有される粒子が、加熱された噴霧ユニット上で融点に達することが起こり得る。この結果、粒子が溶融し、噴霧ユニット又は超音波スプレーヘッドが粘着し得る。これにより塗布又はコーティング結果の質が低下する。

【0029】

塗液内に存在する溶媒が時期尚早に、すなわち塗布する前に、蒸発することもあり得る。この時期尚早の蒸発は、これが望まれない限り、塗布又はコーティング結果の質を低下させる。

【0030】

したがって、ガス若しくは塗液の送達経路又は送達プロセスの間、一定の温度を設定することが有利であり得る。

【0031】

本質的に一定の温度は、例えば過熱した領域(例えば過熱噴霧ノズル)を、温度設定装置を用いて冷却することにより達成してもよい。あるいは、例えば、供給ライン系、空気又はガス供給部、管、特に毛細管、又は塗液用又は溶媒中で分解する粒子用の別の送達システムを加熱することによって達成してもよい。この加熱は、送達システムがより温度の低い領域に続いている場合に必要である。送達システムを冷却することにより、運ばれる塗液もまた冷却され得る。そのため、通常の条件下では液体である流体が粘性を帯びて移送を妨げることがある。送達システムの加熱はさらに運ばれる媒体又は塗液を間接的に加熱してもよい。これにより塗液の温度が影響を受ける。塗液の温度に直接影響を与えることもまた可能である。

【0032】

例えば、加熱コイル又は熱交換機が送達システムに取り付けられてもよいし、塗液によって移動されてもよい。この場合も、例えば制御又は調節システムによって熱が供給されるか放出されることにより温度が調節される。赤外線システム又は誘電システムによる熱供給もまた可能である。

【0033】

いくつかの実施形態では、塗液の温度を一定に保持するのではなく、送達システム内の特定の異なる点に異なる温度を提供することが有利である。前者の場合はできるだけ低い温度グラジエントを有することに利点があるが、温度グラジエントは後者の方で望まれる。これは、例えばコーティング材、特に塗液、又は粒子が溶媒に関連して効率的に移送される分散液において有利である。

【0034】

さらにいくつかの実施形態では、粒子が未分解の形態で存在することがコーティングにとって有利であり得る。これを実現するためには溶媒を除去しなければならない。温度の上昇は、例えば本発明による噴霧ユニット、特に共振体又は管では、溶媒が気化又は蒸発することを可能にする。これにより粒子はスプレーヘッド、噴霧ユニット、又はサウンドヘッド上で未分解の形態で存在する。

【0035】

したがって本発明のこの実施形態では、塗液を、貯蔵容器によって、噴霧ユニットまでの長い距離に亘って、粒子が溶媒中で未分解のまま残る温度下で運ぶことができる。これにより移送が容易になる。その後噴霧ユニットの上昇した温度によって、噴霧ユニット又は超音波噴霧器の領域で溶媒が気化する。その結果、超音波噴霧器又はサウンドヘッドに移送された粒子は未分解の形態で存在する。よって、これらの粒子は効率的に塗布され得る。

【0036】

他の温度グラジエントも他の適用、塗液又は分散液にとっては有利となり得る。これらの温度グラジエントは温度設定装置、及びコーティングプロセス用の事前決定条件を制御するプロセス温度制御装置によって設定もよい。

【0037】

さらに本発明によると、好ましくは、塗液の温度及びコーティング特性、又は塗液、塗液によって形成される液滴若しくは粒子の拡散能力もまた、空気流に添加された不活性ガスの温度を適合することによる影響を受けることができる。この適合は直接的に行われてもよいし、間接的に行われてもよい。

【0038】

さらに本発明によると、基材周囲の空間又は領域、あるいは必要であればこれに応じたコーティングチャンバ周囲の空間又は領域を、完全に又は部分的に調整することも好ましい。この目的のために、噴霧された熱い粒子から形成された熱いスプレー霧を、冷却された不活性ガスと混合したり冷却されたコーティングチャンバ内で分配したりすることができる。その結果、熱いスプレー霧は冷却されて、例えば基材に対する粒子の付着度が向上する。したがってこれは不活性化された空気又はガス、すなわち塗液と不活性ガス又は空気との混合物の温度に影響を与え得る。

【0039】

塗液又は不活性ガス又は空気用の送達システム上に、あるいはコーティングチャンバ内において、分散して取り付けられている温度設定装置が多いほど、より精密な温度グラジエントを適用することができ、コーティングプロセスに関する条件をより柔軟に設定することができる。

【0040】

必要であれば設定をマイクロプロセッサにリンクさせること、したがっていくつかのプロセスサンプルを保存し、異なる温度設定装置を協調させること、好ましくは制御することも可能であり好ましい。

【0041】

興味の対象である塗布に最適のスプレーパターンを得るために、スプレージェット流特性を変化させることに貢献し得る上記のコンポーネントがマイクロプロセッサによって制御される。そのため、超音波噴霧器の動作周波数及びエネルギー供給に加えて、比例ポンプによって発生する塗液の体積流がマイクロプロセッサによって制御される。このマイクロプロセッサもまた、スプレージェット流調整システムへの不活性ガス供給を、流量に応じて制御するために用いられる。スプレーパターンに影響を与える個々の要因は、マイクロプロセッサによって設定され得、互いに独立している。

【0042】

コーティングする基材のコーティング結果は上述したように、本発明による超音波噴霧器のみで実質的に向上させることができる。この結果はそれ自体満足のいくものであるが、コーティングプロセスの間、コーティングする基材を、基材ホルダを用いてスプレー霧内のコーティングに好ましい位置に保持することによってさらに向上させることができる。好ましくは、基材ホルダは、基材ホルダ内に保持された基材に、生成されたスプレー霧の領域において、3つの異なる並行移動及び3つの異なる回転移動の自由度を与えるに適している。特に基材は、スプレー霧の領域内で基材ホルダと共に、3つの異なる座標方向に移動させることができ、それにより基材を塗液で高度に均一にコーティングすることが可能となる。

【0043】

本発明のさらなる態様によると、本発明による高周波噴霧装置で達成することができる基材コーティング結果は、従来技術のコーティング方法とは異なり、コーティングプロセスの後乾燥目的で基材を基材ホルダから取り外して乾燥炉で硬化させる必要がないという点で、さらに向上させることができる。高周波噴霧装置自体が、基材上に形成されたスプレー霧コートを乾燥、硬化、又は架橋させるに適した乾燥装置を備えている。例えば、乾燥装置を用いて、コーティングプロセス中に、塗膜の塗布と同時に上記スプレー霧コートを乾燥させることが可能である。

【0044】

これは、コーティングプロセス中であっても、例えばコーティングされたばかりの基材に熱流を充填させることにより達成することができる。この目的のために、熱源は例えば、加熱システムを含んでいてもよい。加熱システムは、噴霧ユニット同様、一方側が開口した加熱ハウジングに囲まれている。加熱システムは、熱気流を発生させる制御可能な不活性ガス供給部を有する。加熱ハウジングに供給された不活性ガスは、加熱ハウジング内で加熱されて、加熱ハウジングの開口部の1つに設けられたノズルを介して排出され、ノズルによって特に基材に供給されうる。

【0045】

基材上に形成された塗膜を乾燥させる別の可能性は、まず基材のコーティングを完全に密閉し、その後完全にコーティングされた基材を基材ホルダと共に加熱ハウジングノズルの排出開口部領域に移動させることにある。これにより、コーティングプロセスの後に塗膜の乾燥又は硬化が実行される。

【0046】

熱伝導に基づく乾燥ではなく、放射、特に赤外線放射によって基材上に形成された塗膜を間接的に乾燥させることも明らかに可能である。放熱によるこの乾燥は、放熱を起こす熱源を高周波噴霧装置の領域外に配置することができるという点で特に有利であると証明され得る。高周波噴霧装置内では爆発の危険があるからである。例えば、放熱を起こす熱源は、通常均質なスプレーパターンに悪影響を及ぼすクロスフローを回避するために、噴霧ユニットと位置決め可能基材ホルダとが設けられたハウジングの外に設けられてもよい。したがってこのハウジングは、クロスフローが何らかの悪影響を及ぼす前に、噴霧ユニットで生成されたスプレーパターンを保護する。これによりコーティング結果及びその質は、少なくとも噴霧ユニットと位置決め可能基材ホルダとを囲むハウジングによってさらに向上させることができる。

【0047】

過剰スプレー、すなわちコーティングする基材を越えてスプレーされた量の噴霧コーティング材を収集して吸引するに適した吸引装置も又はウジング内に設けることができる。これにより例えば、この過剰スプレーが失われずに噴霧ユニットに戻って例えば噴霧に使用できることが保証される。基材ホルダに加えて明らかにこの吸引装置も、上記マイクロプロセッサによって制御可能である。その結果、噴霧装置のスプレー特性も、例えば吸引流を操作して真空状態を生成することによる影響を受けることができる。他方、マイクロプロセッサを用いて基材ホルダを制御することにより、コーティングする基材を、すべての他のプロセスパラメータに応じて、生成されるスプレージェット流の領域内の最適な位置に安定的に保持することが可能である。

【0048】

さらに空気流又はガス流のフリーズドライ、真空乾燥又はフロードライを上記した構造の適切な乾燥装置を用いて行うことを、上記の加熱乾燥プロセスに代えて用いてもよい。この場合、当業者は、各コーティング及び乾燥作業に適した乾燥装置を選択する。

【0049】

乾燥、硬化又は架橋が本発明の範囲内で行われる場合、これらの動作は概して塗液が液体から固体に遷移することを含むと理解される。しかし当業者及びコーティング技術分野で経験を有する者は、これまで述べてきた可能性の正確な重要性を類推することができる。

【0050】

塗液としては、適切な溶媒中の、固体又は液体物質の乳濁液、懸濁液、及び/又は溶液が考えられる。例えば、適切な溶媒中の1以上の活性物質又は活性物質前駆体の溶液、懸濁液、分散液又は乳濁液を噴霧してもよいし、希釈していない液体活性物質を噴霧してもよい。さらに1以上のポリマー又は非ポリマー有機物質又は無機物質の溶液、乳濁液、及び/又は懸濁液又は分散液、あるいは必要であればこれらの物質と架橋剤との混合物、さらには反応性多成分化合物との混合物を噴霧することもできる。後者の場合には、噴霧装置内での硬化を避けるために、適切な乾燥/硬化メカニズム又は適切な使用時間が提供される。さらに、ポリマー又は非ポリマー有機物質又は無機物質、又は有機/無機混合物又は複合物粒子又はこれらの混合物から選択された粒子を含む溶液、分散液、懸濁液又は乳濁液から得られたコーティング材料を用いることが特に好ましい。好ましい粒子はマイクロ粒子及びナノ粒子である。ポリマー粒子の例は、PMMA、PLA、タンパク質などである。非ポリマー粒子の例は、金属、金属酸化物、金属炭化物、金属窒化物、金属酸化窒化物、金属炭化窒化物、金属酸化炭化物、金属酸化窒化物、金属オキシカルボニトリド、金属水素化物、金属アルコキシド、金属ハロゲン、無機又は有機金属塩である。金属粒子も好ましい。その例は、鉄、コバルト、ニッケル、マンガン又はこれらの混合物、例えば、鉄−白金混合物であり、あるいは磁気金属酸化物の例としては酸化鉄及びフェライトがあるが、これらに限られない。非ポリマー粒子の例は、煤煙種及び他のナノ形態の炭素種、例えば、グラファイト、ダイヤモンド、ナノチューブ、フレレンなどである。ゾル及びゲルから得られた粒子もまた特に好ましい。

【0051】

熱可塑性コーティング物質の溶融物(例えばタール)もまた用いられる。さらに、本発明によると、染料及びワニス、有機ポリマー、デュロ及び熱可塑性物質に基づくコーティング物質をセルロース、ガラス、石又はカーボンファイバなどの繊維構成物及び有機又は無機添加物を有するポリマーファイバ、さらには触媒と共に用いることも好ましい。本発明の範囲内で使用可能で適したコーティング物質は、DE 103 24 415の「ポリマー膜」と題した部分で開示され、上記文献の全体を本開示に援用する。

【0052】

本発明において、用語「活性物質」は、薬理学的に活性な物質(例えば、薬物、医薬生成物、薬学生成物)、微生物、生体有機細胞材料、酵素、生体適合性を有する無機及び有機物質を含むと理解される。用語「活性物質前駆体」は、コーティングするインプラントが熱的、機械的、化学的、又は生物学的プロセスによって塗布された後に上記のタイプの活性物質に変換される物質又はそれらの物質の混合物を意味する。

【0053】

溶融活性物質、あるいは溶融物中で分解、懸濁又は分散した活性物質は、本発明による装置によって適用され得る。さらには懸濁、分散又は乳濁可能な供給形態で存在する活性物質、例えば、ポリマー中に被包された活性物質も本発明による装置によって適用され得る。ある実施形態では、コーティング溶液又はコーティング溶液内の成分の送達、そして特定の実施形態では例えば磁性又は導電性を有する粒子の幾何学的向きが、活性な磁気又は誘電的原理に基づくアノード及び極板系によって特に影響を受ける。この場合、アノード及び極板系は1以上のチャネルで設計され、その空間的整合は変更可能である。

【0054】

さらに好ましい実施形態では、電極系又は静電系が、関連する活性化電子部品及びエネルギー供給部と共に、装置の一部を構成し得る。それにより、上記系は特に、様々な磁場及び電離(イオン)場でコーティング溶液及びその構成物質の送達、チャージング、整合及び形態に影響を与える。

【0055】

粒子、特に移動可能又は飛行する粒子又は滴は、電場又は磁場の交差に影響を受ける。本発明の好ましい実施形態では、これらは、電場又は磁場を横断する際にチャージされたりイオン化されたりするか、あるいは相互作用により影響を受ける。上記電場又は磁場はチャージ又はイオン化のために設けられる。例えば、粒子の相互整合は様々に変化し得る。ある種の整合は磁場によって引き起こされ、特に本発明によって特に好まれるフェライト含有粒子の場合に引き起こされる。

【0056】

本発明によると、適用すべき粒子の相互整合、又は粒子のイオン化又は充電は、塗膜又は塗液の極度に均一な分配につながる。このように方向付けられた粒子、特にナノ粒子は、基材に対して良好に付着する。さらに本発明による乾燥プロセスは、均一整合と形態の影響によって加速し向上する。

【0057】

したがって本発明によって好まれる電場又は磁場を用いて塗液、特に塗液から形成されたスプレー霧又は滴に影響を与えることが有利であり、ここでの「場」は電場、磁場、又は周波数パターンによって変調する時間可変場であり得る。

【0058】

本発明によって好まれる電場又は磁場の影響は、粒子又はスプレー霧が飛んでいる間に起こり得るが、基材に堆積している間又はその後に起こることもあり得る。電場又は磁場の影響は、同時に起こるかもしれないし、時間的にずれるかもしれない。さらに、マルチチャネルの影響、すなわち本発明によって提供すべき複数の、電場又は磁場発生装置、及び異なる空間平面内でも作用することができる装置によって引き起こされる影響が特にいくつかの実施形態では好まれる。

【0059】

この目的のために、本発明による装置内に適切に配列された電極、アノード又は極板系によって電場を発生させることができる。これらの電場には必要であれば、高電圧(HV)を供給してもよい。電場のコース及びその強度は電極の形状に影響を受けることもある。

【0060】

磁場は例えば、本発明による装置内で適切に配置された電磁石又は永久磁石によって発生し得る。磁場の場合も、磁場の強度及びコースは磁石の形状に影響を受ける。

【0061】

単に電場又は静電場だけを発生させないようにすることが有利である。本発明によって好まれる電場及び磁場を、ある周波数パターン、又は強度の経時変化によって活性化及び変調させることは、塗液の湿化挙動と、スプレー霧が基材に堆積される様式に影響を与え得る。

【0062】

本発明によって好まれる、連続的又は時間可変磁場発生システムは、磁石、好ましくは周波数及び振幅がマイクロプロセッサ制御によって変調可能な電磁石からなる。上記磁石には幾何学的に有利に配置された極片が設けられる。さらに、構成全体が、コーティングする基材に関連してマイクロプロセッサ制御によって空間的に変更可能である。変調可能LF−HF場を発生させるシステムは本質的に、周波数及び振幅サンプルを発生させるマイクロプロセッサ制御と2以上の電極とからなる。2以上の電極は軸方向又は半径方向に整合して、適用に応じて空間的に可変となる。

【0063】

溶液、懸濁液又は乳濁液という形態の塗液に適した溶媒は例えば、アルコール及び/又はエーテル及び/又は炭化水素(例えば、メタノール、エタノール、N-プロパノール、イソプロパノール、ブトキシジグリコール、ブトキエタノール、ブトキシイソプロパノール、ブトキシプロパノール、n-ブチル-アルコール、t-ブチル-アルコール、ブチレングリコール、ブチルオクタノール、ジエチレングリコール、ジメトキシジグリコール、ジメチルエーテル、ジプロピレングリコール、エトキシジグリコール、エトキシエタノール、エチルヘキサンジオール、グリコール、ヘキサンジオール、1,2,6-ヘキサントリオール、ヘキシルアルコール、ヘキシレングリコール、イソブトキシプロパノール、イソペンチルジオール、3-メトキシブタノール、メトキシジグリコール、メトキシエタノール、メトキシイソプロパノール、メトキシメチルブタノール、メトキシPEG-10、メチラール、メチル-ヘキシルエーテル、メチルプロパンジオール、ネオペンチルグリコール、PEG-4、PEG-6、PEG-7、PEG-8、PEG-9、PEG-6-メチルエーテル、ペンチレングリコール、PPG-7、PPG-2-ブテト-3、PPG-2ブチルエーテル、PPG-3ブチルエーテル、PPG-2メチルエーテル、PPG-3メチルエーテル、PPG-2プロピルエーテル、プロパンジオール、プロピレングリコール、プロピレングリコール-ブチルエーテル、プロピレングリコール-プロピルエーテル、テトラヒドロフラン、トリメチルヘキサノール、フェノール、ベンゾール、トルオール、キシロール;及び必要により分散補助剤と混合した水、並びにこれらの混合物を含む。

【0064】

本発明の装置によると、コーティングしようとする物体の表面を部分的又は本質的に完全にコーティングすること、あるいは何度もコーティングすることができる。複数回のコーティングは別々のプロセス工程で噴霧装置を複数回用いることによって行われ、必要であれば、各コーティングプロセスの後に乾燥工程を適用してもよい。

【発明を実施するための最良の形態】

【0065】

以下、本発明のより一層の理解とさらなる説明のために、本発明の実施形態を添付の図面を参照しながら詳細に説明する。当業者であれば以下に示すすべての特徴は、本発明の分野において以下に記載する実施形態、考えられる実施形態、及びそれらの組み合わせで広く適用可能であることを認識する。

【0066】

全図面を通して、同一の部材は同一の参照符号で示す。

【0067】

図1は、本発明による高周波噴霧装置の実施形態の一例を模式的に示す。図1から理解されるように、模式的に示す高周波噴霧装置はまず、供給される塗液を噴霧するのに適した噴霧ユニット1を含む。噴霧ユニット1は例えば超音波噴霧器であってもよい。超音波噴霧器は例えば圧電要素によって励起して高周波振動を発生させることができる。噴霧ユニット1には、精密比例ポンプ4を用いて、塗液を貯蔵する貯蔵タンク5内に保持された塗液を充填することができる。図1から理解されるように、塗液は貯蔵タンク5から管系を介して精密ポンプ4により噴霧ユニット1に注入される。このようにして噴霧ユニット1に供給された塗液は噴霧ユニット1によって励起されて高周波振動を発生させ、さらに精密比例ポンプ4によって生成される連続的な体積流によって毛細管17を介して共振体2方向に運ばれる。噴霧ユニットを用いて流れが通過する際に塗液を直接励起することによって振動を発生させる代わりに、共振体2のみを励起させることも明らかに可能である。共振体2はその後塗液を振動させて、塗液が共振体2に到達するとすぐに塗液を励起させて振動させる。

【0068】

図2は、毛細管17を含む共振体2の拡大図である。図2から理解されるように、毛細管17は参照符号2で示す共振体に組み込まれており、毛細管17の端部と共振体2の徐徐に広がる内表面4との間に不連続性及び急な変化がないようになっている。高周波振動を発生させるように噴霧ユニット1によって励起されたコーティング材は、矢印で示すように、毛細管17を介して共振体2に供給され、その後共振体2のホルン18の内表面上で薄く広がり、さらに穿孔ディスク22上で分散される。上記ホルンはトランペット形状に広がっている。

【0069】

その後共振体2が励起して高周波振動を発生させ、塗液に引き起こされた振動を強化する。これにより塗液内に同心円状毛細波が形成され、これがトランペット形状に広がったホルン18上で広がる。毛細波を発生させるように励起された塗液の慣性質量のために、塗液の微細滴が毛細波の振動カーブから離れ、これがスプレー霧の形成につながる。

【0070】

図2は、トランペット形状に広がるホルン18を備えた共振体2の有利な実施形態に加えて、米国特許第4,655,393号に開示された噴霧先端への供給ラインとその表面との間の遷移部を比較対象として破線19で示している。これから理解されるように、噴霧先端の供給ラインと表面との間の遷移部は角状の不連続性を有し、このために塗液は噴霧先端表面上で均一に分散されない。さらにこのために、粗い滴が角状遷移部から制御不能状態で離れることになり、上記のようにコーティング結果が損なわれることになる。しかし、比較的大きな液滴が離れることによりコーティング結果が損なわれるという危険性を打ち消すことが本発明の目的の1つである。これはとりわけ、図2に示す共振体2の連続的に広がるホルンの形状によって達成される。

【0071】

図1からさらに理解されるように、噴霧ユニット1は、一方側が開口したハウジング16によって囲まれてもよい。共振体2はハウジング16の開口部の1つに配置されている。空気ノズル/ガスノズル/不活性ガスノズル3は、ハウジング16の一開口部に拡大漏斗の形態で直接接続されている。これにより共振体2の噴霧プレートと不活性ガスノズル3の拡大漏斗との間に環状ギャップが形成される。噴霧ユニット1を囲むハウジング16には、制御可能不活性ガス体積流が供給され、その体積はコントロールバルブ12によって設定されている。コントロールバルブ12は例えばマイクロプロセッサ7によって制御されている。好ましい実施形態では、マイクロプロセッサ7は、噴霧ユニット1の動作周波数と精密比例ポンプ4の体積流をも制御する。精密比例ポンプ4は、噴霧ユニット1にタンク5からのコーティング手段を供給する。

【0072】

ハウジング16の内部に充填された不活性ガスは、ハウジング16内で分散し、ハウジング16の一開口部から環状ギャップを介して排出される。環状ギャップは、共振体2の噴霧プレートと不活性ガスの拡大漏斗3の間に形成されている。不活性ガスがハウジング16から排出される結果、高周波振動を発生させるように励起した共振体2から分離したスプレー霧のヒットスプレーパターンを変調することができる。スプレーパターンは様々に変更することができ、特に不活性ガスノズル3と環状ギャップとを介して排出される不活性ガスに関連して変更することができる。例えば、不活性ガス流を変更することによってスプレージェット流の体積流を加速させることができるし、不活性ガスノズル3の漏斗の開口角度を変更することによってスプレージェット流を拡大縮小することができる。

【0073】

基材14は基材ホルダ8によって、基材ホルダに含まれるワークピースクランプ装置9を用いて、本発明による高周波噴霧装置の共振体2の下方に位置決めすることができる。符号x、y、z及びrによって示すように、基材ホルダ8は基材14に3つの異なる方向x、y、zへの並行移動と方向rへの回転移動をさせることができる。そのため基材14は、コーティングプロセスの間、基材ホルダ8により、安定的に、スプレー霧内の適切な位置に保持し移動させることができる。基材14の現在の位置を監視しスプレー霧内で基材14の位置を変化させるために、基材ホルダ8がマイクロプロセッサ7によって制御される。マイクロプロセッサ7は例えば、本発明による装置のすべてのプロセス及びパラメータを監視する。

【0074】

基材14内の領域に、スプレージェット流をさらに調整し過剰スプレーを吸引する制御可能真空吸引システム10を配置することができる。上記システムに関連する吸引ポンプもまたマイクロプロセッサ7によって制御される。

【0075】

図1に示す本発明による高周波噴霧装置はさらに、乾燥装置6、例えば熱源を含み、これはコーティングされたばかりの基材14を乾燥又は硬化するように構成されている。乾燥装置6は例えば、好ましくはマイクロプロセッサ7によって制御可能な加熱システムを含む。このシステムは一方側が開口したハウジング20内に収容されている。一方側が開口したハウジング20の内部には、噴霧ユニット1のハウジング16同様、制御バルブ13によって設定された調整可能不活性ガス体積流が充填されている。制御バルブ13は、すべてのプロセスパラメータに応じてマイクロプロセッサ7によって制御されてもよい。ハウジング20に供給された不活性ガス体積流は、ハウジング20内で熱源6からの熱によって加熱され、ノズル21によって形成されたハウジング20の開口部から排出される。コーティングされたばかりの基材14は、このように発生した熱流により乾燥することができる。しかしこの目的のためには、基材14を図1に示す位置から熱源6方向に移動させることが必要である。しかし、熱源6のノズル21を、塗膜が基材14に塗布されるとすぐにその塗膜を乾燥するように整合させること、例えば図1に示す位置に整合させることも可能である。

【0076】

発生し得るクロスフロー又は埃からコーティングプロセスを保護するために、周囲を取り囲むハウジング16を含む噴霧ユニット1と、乾燥装置6と、真空吸引システム10と、言うまでもなく基材14自体とを、破線で模式的に示すハウジング11内に配置することができる。乾燥流に基づく乾燥装置6の代わりに放熱に基づく熱源6を用いるならば、放熱に基づく乾燥装置6は言うまでもなくハウジング11外部に配置することができる。これは、ハウジング11内のコーティングされたばかりの基材を乾燥させるためである。いずれの場合も、コーティング後に基材14を乾燥させるために乾燥装置6を使うという理由で、基材14を基材ホルダ8のワークピースクランプ装置9から取り外すことは不要である。したがって基材14をワークピースクランプ装置9から取り外す際にまだ乾燥していないコーティング材にダメージを与える可能性が回避される。

【0077】

本発明による装置は、複数の噴霧器をカスケード状に設けて基材を伝達装置に沿って案内することにより、あるいはカスケード状に設けた噴霧器を伝達装置上の基材に沿って案内することにより、基材の大規模コーティングを行う実施形態に適用してもよい。適した伝達装置は、例えばベルトコンベヤなどを含む。

【0078】

図3は、本質的に図1に示す高周波噴霧装置に基づく。図1と異なり、図3はさらにプロセス温度制御装置27を、これに接続された第1の温度設定装置23、25、第2の温度設定装置24及び第3の温度設定装置26と共に示す。プロセス温度制御装置27は、マイクロプロセッサ7に接続されており、コーティングプロセス条件のための設定及び設定指示をマイクロプロセッサから受け取ることができる。そのため、例えば塗液の温度グラジエントは、貯蔵タンク5及び噴霧ユニット1で生成又は補償してもよい。温度グラジエントが必要であるか阻止すべきであるかは、塗液として用いられる材料又はその温度特性に依存する。これにより移送中又はスプレー中の塗液の挙動に対して適切な影響を与えることができる。

【0079】

貯蔵タンク5内の塗液の温度は、第1の温度設定装置23によって設定してもよい。さらに第1、第2及び第3の温度設定装置25、24及び26は加熱床として表わされる。しかし他の熱源(例えば赤外線放射装置、熱交換機、熱ポンプなど)も含まれることが理解される。加えて、すべての温度設定装置は熱を抽出して冷却するために用いることもでき、この場合、例えば冷却ユニット又はファンを用いることができる。

【0080】

図3には塗液の温度に影響を与える最初の2つの温度設定装置23及び25を示すが、必要に応じて塗液の送達システムに沿っていずれの数の第1の温度設定装置が設けられてもよい。送達システムは本質的に、貯蔵タンク5と、精密ポンプ4と、噴霧ユニット1と、貯蔵タンク5を精密ポンプ4に接続し且つ精密ポンプ4を噴霧ユニット1に接続する管系とを含む。特に毛細管17及び共振体2も組み込まれる。送達システムのこれらの要素には、各々別々に第1の温度設定装置が設けられてもよい。温度設定装置の作用は直接発揮することができる。すなわち温度設定装置は塗液に直接影響を与えることができる。塗液に対する第1の温度設定装置23の直接作用の例を図3の貯蔵タンク5に示す。

【0081】

温度設定装置、例えば第1の温度設定装置25は、精密ポンプ4と噴霧ユニット1との間の管に間接的に作用する。管の温度を変化させることにより、管を流れる塗液の温度が間接的に影響をうける。

【0082】

第1の温度設定装置23及び25によって塗液の温度に影響を与えることに加えて、不活性ガス供給ライン31内の不活性ガスの温度を第2の温度設定装置24によって設定することができる。調整された不活性ガスは、不活性ガスノズル3から排出される間にスプレー霧と相互作用し、スプレー霧のスプレーパターンを変調する。そのために共振体から分離したスプレー霧の温度もまた適合することができる。

【0083】

コーティングチャンバ32内の主要温度もまた、基材に対するスプレー霧の分散挙動及びコーティング挙動に影響を与える。この温度はさらにコーティング材が乾燥したときのコーティングの挙動を決定することもある。加えて、基材上のコーティング材の厚み、特に塗膜の厚みは、コーティングチャンバ32内の主要温度の影響を受けることがあり得る。

【0084】

図3はさらに、電場を発生させる装置29を示す。装置29は、高電圧発生器28(HV)に接続された2つの電極を有する。電極間では、適切な電圧が印加されると、噴霧ユニット1と基材ホルダ9及び基材との間の領域に電場を発生させることができる。この場合、基材及び適用可能であれば基材ホルダ9の少なくとも一部分が完全に電場内にある。そのために、スプレーされた粒子が基材に付着すると電場がスプレー霧に作用する。

【0085】

図面は電場を発生させる単一チャネル構造の装置を示すが、マルチチャネル構造も可能である。マルチチャネル構造の場合、電場を発生させる複数の装置29が設けられ、各々が別々にHV発生器28により作動する。

【0086】

HV発生器28はマイクロプロセッサ7に接続しており、それによりマイクロプロセッサによる制御が可能となる。したがって静電場に加えて、強度が経時的に又は異なる周波数パターンで変化する時間可変電場を実現することができる。

【0087】

電場同様、噴霧装置1と基材を保持する基材ホルダ9との間に磁場を発生させる装置30を用いて磁場を発生させることもできる。これは静磁場(すなわち一定の磁場)であってもよく、時間可変(すなわち経時的に変化する)磁場であってもよい。この場合、変調はLF/HF発生器によって行われる。LF/HF発生器はマイクロプロセッサに接続されており、LF/HF発生器はマイクロプロセッサから制御信号を受け取る。

【0088】

磁場用の単一チャネル構造も示すが、マルチチャネル構造も可能である。

【0089】

磁場は永久磁石又は電磁石によって発生させることができる。図3は電磁石を示す。U型コア(例えばフェライトコア)が磁石の下面で電気コイルに囲まれている。下面は共振体2とは反対側にある。LF/HF発生器によってコイル内に発生した電流に励起されて、磁場線がコアの平行フランジ間に形成される。磁場線は磁場を有するフランジ間の空間を通過する。したがって磁場は、噴霧ユニット1と基材(及び必要であれば基材ホルダ9の少なくとも一部分)との間の空間をも通過する。この磁場はスプレー霧に影響を与えて基材上に移動させる。

【0090】

電場を発生させる装置29及び磁場を発生させる装置30、又は少なくともその一部分は共に、ハウジング11のいずれの側、すなわちコーティングチャンバ32内外のいずれに配置されてもよい。ハウジング11に適切な材料が選択されれば、電場及び磁場はハウジング11内で作用する。すなわちコーティングチャンバ32の外側から内部に作用する。

【0091】

電場を発生させる装置29が、磁場を発生させる装置30同様、完全にハウジング11の外側に配置されることは、これらの要素の汚染の面で有利である。

【図面の簡単な説明】

【0092】

【図1】本発明による高周波噴霧装置の模式図である。

【図2】本発明による、トランペット形状に広がる共振体の断面図を示す。

【図3】本発明による高周波噴霧装置の好ましい実施形態であって、温度設定装置ならびに電場及び磁場を発生させる装置を含む実施形態の模式図である。

【特許請求の範囲】

【請求項1】

塗液を噴霧することにより基材(14)をコーティングする高周波噴霧装置であって、

励起して高周波振動を発生させることができ、供給された前記塗液を噴霧してスプレー霧を形成する、噴霧ユニット(1)と、

コーティングする前記基材(14)を、前記スプレー霧内のコーティングに適した位置に安定的に保持することにより、前記基材(14)を前記スプレー霧でぬらす、位置決め可能基材ホルダ(8、9)と、

前記基材(14)上に形成された前記スプレー霧を乾燥させる少なくとも1つの乾燥装置(6)と

を備える、前記高周波噴霧装置。

【請求項2】

前記噴霧ユニット(1)が前記基材(14)に対して移動可能である、請求項1記載の装置。

【請求項3】

前記塗液を貯蔵する貯蔵タンク(5)を備える、請求項1又は2記載の装置。

【請求項4】

第1の温度設定装置(23、25)を備え、前記第1の温度設定装置(23、25)が前記塗液の温度を適合させるように設計されている、請求項1〜3のいずれか1項に記載の装置。

【請求項5】

前記第1の温度設定装置(23)が前記貯蔵タンク(5)内に配置されている、請求項4記載の装置。

【請求項6】

前記第1の温度設定装置(25)が前記噴霧ユニット(1)上に形成されている、請求項4記載の装置。

【請求項7】

電場を発生させる少なくとも1つの装置(29)を備え、前記電場を発生させる装置(29)が、前記噴霧ユニット(1)と前記基材ホルダ(9)の少なくとも一部分との間に電場を発生させるように設計されている、請求項1〜6のいずれか1項に記載の装置。

【請求項8】

磁場を発生させる少なくとも1つの装置(30)を備え、前記磁場を発生させる装置(30)が、前記噴霧ユニット(1)と前記基材ホルダ(9)の少なくとも一部分との間に磁場を発生させるように設計されている、請求項1〜7のいずれか1項に記載の装置。

【請求項9】

前記噴霧ユニット(1)がトランペット形状に広がる共振体(2)を含み、好ましくは超音波噴霧器を有する、請求項1〜8のいずれか1項に記載の装置。

【請求項10】

前記共振体は、拡大するホルン(18)が長手方向に接続している毛細管(17)を有する、請求項9記載の装置。

【請求項11】

前記ホルン(18)が、トラクトリックス関数、指数関数、最小同調曲線、及びクロトイド関数からなる群より選択される1つの関数にしたがって拡大する、請求項10記載の装置。

【請求項12】

前記ホルン(18)が、単一の穴を有する穿孔ディスク(22)内で外方開口部に向けて開口している、請求項10又は11記載の装置。

【請求項13】

前記穿孔ディスク(22)が円形である、請求項12記載の装置。

【請求項14】

前記穿孔ディスク(22)は、制御可能で脈動のない比例ポンプ(4)によって管(17)と前記ホルン(18)とを介して塗液が充填されている、請求項12又は13記載の装置。

【請求項15】

前記管(17)の直径が0.01 mmから15 mmの間である、請求項10記載の装置。

【請求項16】

前記管(17)の直径が0.3 mmから0.5 mmの間である、請求項10記載の装置。

【請求項17】

前記穿孔ディスク(22)の直径が1 mmから100 mmの間である、請求項12又は13記載の装置。

【請求項18】

前記穿孔ディスク(22)の直径が3 mmから30 mmの間である、請求項12又は13記載の装置。

【請求項19】

前記穿孔ディスク(22)の直径が約8 mmである、請求項12又は13記載の装置。

【請求項20】

前記噴霧ユニット(1)が、一方側が開口したハウジング(16)に囲まれており、前記共振体(2)が前記ハウジングの開口部の領域に配置されている、上記請求項のいずれか1項に記載の装置。

【請求項21】

前記ハウジング(16)が、制御可能な空気又はガス供給部(31)を有する、請求項20記載の装置。

【請求項22】

前記空気又はガス供給部(31)が、前記ハウジングに不活性ガスを供給する不活性ガス供給部(31)として設計されている、請求項21記載の装置。

【請求項23】

第2の温度設定装置(24)を備え、前記第2の温度設定装置(24)が前記不活性ガスの温度を適合させるように設計されている、請求項22記載の装置。

【請求項24】

前記第2の温度設定装置(24)が、前記不活性ガス供給部(31)上及び/又は前記不活性ガス供給部(31)内に形成されている、請求項23記載の装置。

【請求項25】

前記ハウジング(16)の前記開口部の1つが不活性ガスノズル(3)を有し、前記不活性ガス供給部(31)を介して供給された前記不活性ガスが、前記不活性ガスノズル(3)を介して、前記スプレー霧のスプレージェット流調整用のキャリア媒体として排出される、請求項20〜24のいずれか1項に記載の装置。

【請求項26】

前記不活性ガスノズル(3)は、前記スプレー霧の分散を0°〜180°の範囲で変化させるように設定することができる、請求項25記載の装置。

【請求項27】

コーティングする前記基材(14)を、前記位置決め可能基材ホルダ(8、9)によって前記スプレージェット流内に配置することができる、上記請求項のいずれか1項に記載の装置。

【請求項28】

前記基材ホルダ(8、9)が、前記基材(14)に6つの異なる移動自由度を与えることに適している、請求項27記載の装置。

【請求項29】

前記乾燥装置(6)が熱源、好ましくは一方側が開口した加熱ハウジング(20)によって囲まれた加熱システムを含み、前記加熱ハウジング(20)が熱気流を発生させる制御可能不活性ガス供給部を有する、上記請求項のいずれか1項に記載の装置。

【請求項30】

前記乾燥装置(6)が赤外線熱源を含む、請求項1〜28のいずれか1項に記載の装置。

【請求項31】

過剰スプレーを吸引し、さらにスプレージェット流調整を行う、制御可能吸引装置(10)をさらに備える、上記請求項のいずれか1項に記載の装置。

【請求項32】

最適なコーティング結果を達成する、前記乾燥装置(6)、前記基材ホルダ(8)、過剰スプレーを吸引する前記吸引装置(10)、噴霧ユニット(1)、並びにスプレージェット流調整及び熱気流生成を行う前記不活性ガス供給部が、プログラム可能制御ユニットによって制御される、上記請求項のいずれか1項に記載の装置。

【請求項33】

少なくとも前記噴霧ユニット(1)、前記位置決め可能基材ホルダ(8、9)及び前記吸引装置(10)が、ハウジング(11)に囲まれている、上記請求項のいずれか1項に記載の装置。

【請求項34】

さらに前記乾燥装置(6)が前記ハウジング(11)に囲まれている、請求項33記載の装置。

【請求項35】

前記ハウジング(11)がコーティングチャンバ(32)を形成し、前記高周波噴霧装置が第3の温度設定装置(26)を備え、前記第3の温度設定装置(26)が前記コーティングチャンバ(32)の温度を適合させるように設計されている、請求項33又は34記載の装置。

【請求項36】

プロセス温度制御装置(27)を備え、前記プロセス温度制御装置(27)が前記第1の温度設定装置(23、25)から第3の温度設定装置(26)のうちの1つを制御することにより、コーティングプロセス用の主な条件が予め決められる、請求項35記載の装置。

【請求項37】

上記請求項のいずれか1項に記載の高周波噴霧装置の、厚み1 nm〜1 mmの均一コーティング材による単一又は複数回基材コーティングへの適用。

【請求項1】

塗液を噴霧することにより基材(14)をコーティングする高周波噴霧装置であって、

励起して高周波振動を発生させることができ、供給された前記塗液を噴霧してスプレー霧を形成する、噴霧ユニット(1)と、

コーティングする前記基材(14)を、前記スプレー霧内のコーティングに適した位置に安定的に保持することにより、前記基材(14)を前記スプレー霧でぬらす、位置決め可能基材ホルダ(8、9)と、

前記基材(14)上に形成された前記スプレー霧を乾燥させる少なくとも1つの乾燥装置(6)と

を備える、前記高周波噴霧装置。

【請求項2】

前記噴霧ユニット(1)が前記基材(14)に対して移動可能である、請求項1記載の装置。

【請求項3】

前記塗液を貯蔵する貯蔵タンク(5)を備える、請求項1又は2記載の装置。

【請求項4】

第1の温度設定装置(23、25)を備え、前記第1の温度設定装置(23、25)が前記塗液の温度を適合させるように設計されている、請求項1〜3のいずれか1項に記載の装置。

【請求項5】

前記第1の温度設定装置(23)が前記貯蔵タンク(5)内に配置されている、請求項4記載の装置。

【請求項6】

前記第1の温度設定装置(25)が前記噴霧ユニット(1)上に形成されている、請求項4記載の装置。

【請求項7】

電場を発生させる少なくとも1つの装置(29)を備え、前記電場を発生させる装置(29)が、前記噴霧ユニット(1)と前記基材ホルダ(9)の少なくとも一部分との間に電場を発生させるように設計されている、請求項1〜6のいずれか1項に記載の装置。

【請求項8】

磁場を発生させる少なくとも1つの装置(30)を備え、前記磁場を発生させる装置(30)が、前記噴霧ユニット(1)と前記基材ホルダ(9)の少なくとも一部分との間に磁場を発生させるように設計されている、請求項1〜7のいずれか1項に記載の装置。

【請求項9】

前記噴霧ユニット(1)がトランペット形状に広がる共振体(2)を含み、好ましくは超音波噴霧器を有する、請求項1〜8のいずれか1項に記載の装置。

【請求項10】

前記共振体は、拡大するホルン(18)が長手方向に接続している毛細管(17)を有する、請求項9記載の装置。

【請求項11】

前記ホルン(18)が、トラクトリックス関数、指数関数、最小同調曲線、及びクロトイド関数からなる群より選択される1つの関数にしたがって拡大する、請求項10記載の装置。

【請求項12】

前記ホルン(18)が、単一の穴を有する穿孔ディスク(22)内で外方開口部に向けて開口している、請求項10又は11記載の装置。

【請求項13】

前記穿孔ディスク(22)が円形である、請求項12記載の装置。

【請求項14】

前記穿孔ディスク(22)は、制御可能で脈動のない比例ポンプ(4)によって管(17)と前記ホルン(18)とを介して塗液が充填されている、請求項12又は13記載の装置。

【請求項15】

前記管(17)の直径が0.01 mmから15 mmの間である、請求項10記載の装置。

【請求項16】

前記管(17)の直径が0.3 mmから0.5 mmの間である、請求項10記載の装置。

【請求項17】

前記穿孔ディスク(22)の直径が1 mmから100 mmの間である、請求項12又は13記載の装置。

【請求項18】

前記穿孔ディスク(22)の直径が3 mmから30 mmの間である、請求項12又は13記載の装置。

【請求項19】

前記穿孔ディスク(22)の直径が約8 mmである、請求項12又は13記載の装置。

【請求項20】

前記噴霧ユニット(1)が、一方側が開口したハウジング(16)に囲まれており、前記共振体(2)が前記ハウジングの開口部の領域に配置されている、上記請求項のいずれか1項に記載の装置。

【請求項21】

前記ハウジング(16)が、制御可能な空気又はガス供給部(31)を有する、請求項20記載の装置。

【請求項22】

前記空気又はガス供給部(31)が、前記ハウジングに不活性ガスを供給する不活性ガス供給部(31)として設計されている、請求項21記載の装置。

【請求項23】

第2の温度設定装置(24)を備え、前記第2の温度設定装置(24)が前記不活性ガスの温度を適合させるように設計されている、請求項22記載の装置。

【請求項24】

前記第2の温度設定装置(24)が、前記不活性ガス供給部(31)上及び/又は前記不活性ガス供給部(31)内に形成されている、請求項23記載の装置。

【請求項25】

前記ハウジング(16)の前記開口部の1つが不活性ガスノズル(3)を有し、前記不活性ガス供給部(31)を介して供給された前記不活性ガスが、前記不活性ガスノズル(3)を介して、前記スプレー霧のスプレージェット流調整用のキャリア媒体として排出される、請求項20〜24のいずれか1項に記載の装置。

【請求項26】

前記不活性ガスノズル(3)は、前記スプレー霧の分散を0°〜180°の範囲で変化させるように設定することができる、請求項25記載の装置。

【請求項27】

コーティングする前記基材(14)を、前記位置決め可能基材ホルダ(8、9)によって前記スプレージェット流内に配置することができる、上記請求項のいずれか1項に記載の装置。

【請求項28】

前記基材ホルダ(8、9)が、前記基材(14)に6つの異なる移動自由度を与えることに適している、請求項27記載の装置。

【請求項29】

前記乾燥装置(6)が熱源、好ましくは一方側が開口した加熱ハウジング(20)によって囲まれた加熱システムを含み、前記加熱ハウジング(20)が熱気流を発生させる制御可能不活性ガス供給部を有する、上記請求項のいずれか1項に記載の装置。

【請求項30】

前記乾燥装置(6)が赤外線熱源を含む、請求項1〜28のいずれか1項に記載の装置。

【請求項31】

過剰スプレーを吸引し、さらにスプレージェット流調整を行う、制御可能吸引装置(10)をさらに備える、上記請求項のいずれか1項に記載の装置。

【請求項32】

最適なコーティング結果を達成する、前記乾燥装置(6)、前記基材ホルダ(8)、過剰スプレーを吸引する前記吸引装置(10)、噴霧ユニット(1)、並びにスプレージェット流調整及び熱気流生成を行う前記不活性ガス供給部が、プログラム可能制御ユニットによって制御される、上記請求項のいずれか1項に記載の装置。

【請求項33】

少なくとも前記噴霧ユニット(1)、前記位置決め可能基材ホルダ(8、9)及び前記吸引装置(10)が、ハウジング(11)に囲まれている、上記請求項のいずれか1項に記載の装置。

【請求項34】

さらに前記乾燥装置(6)が前記ハウジング(11)に囲まれている、請求項33記載の装置。

【請求項35】

前記ハウジング(11)がコーティングチャンバ(32)を形成し、前記高周波噴霧装置が第3の温度設定装置(26)を備え、前記第3の温度設定装置(26)が前記コーティングチャンバ(32)の温度を適合させるように設計されている、請求項33又は34記載の装置。

【請求項36】

プロセス温度制御装置(27)を備え、前記プロセス温度制御装置(27)が前記第1の温度設定装置(23、25)から第3の温度設定装置(26)のうちの1つを制御することにより、コーティングプロセス用の主な条件が予め決められる、請求項35記載の装置。

【請求項37】

上記請求項のいずれか1項に記載の高周波噴霧装置の、厚み1 nm〜1 mmの均一コーティング材による単一又は複数回基材コーティングへの適用。

【図1】

【図2】

【図3】

【図2】

【図3】

【公表番号】特表2007−517647(P2007−517647A)

【公表日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願番号】特願2006−548209(P2006−548209)

【出願日】平成17年1月5日(2005.1.5)

【国際出願番号】PCT/EP2005/000041

【国際公開番号】WO2005/065843

【国際公開日】平成17年7月21日(2005.7.21)

【出願人】(505257349)ブルー メンブレーンス ゲーエムベーハー (10)

【Fターム(参考)】

【公表日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願日】平成17年1月5日(2005.1.5)

【国際出願番号】PCT/EP2005/000041

【国際公開番号】WO2005/065843

【国際公開日】平成17年7月21日(2005.7.21)

【出願人】(505257349)ブルー メンブレーンス ゲーエムベーハー (10)

【Fターム(参考)】

[ Back to top ]