高周波プリント配線板用銅箔及びその製造方法

【目的】PPE樹脂含浸基材を代表とする高周波基板に対して強い引き剥がし強さを得ることができ、粗面粗度を超低粗度にする事でエッチングによる回路パターン形成後の回路ボトムラインの直線性を高め伝送損失の低減が可能な高周波プリント配線板用銅箔及びその製造方法を提供する。

【構成】銅箔の少なくとも一方の面に直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層を施し、更に該粗化処理層上にモリブデン、ニケッル、タングステン、リン、コバルト、ゲルマニウムの内の少なくとも一種類以上からなる耐熱・防錆層を施し、更に該耐熱・防錆層上にクロメート皮膜層を施し、更に該クロメート皮膜層上にシランカップリング剤層を施す事を特徴とする高周波プリント配線板用銅箔及びその製造方法に関するものである。

【構成】銅箔の少なくとも一方の面に直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層を施し、更に該粗化処理層上にモリブデン、ニケッル、タングステン、リン、コバルト、ゲルマニウムの内の少なくとも一種類以上からなる耐熱・防錆層を施し、更に該耐熱・防錆層上にクロメート皮膜層を施し、更に該クロメート皮膜層上にシランカップリング剤層を施す事を特徴とする高周波プリント配線板用銅箔及びその製造方法に関するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明はプリント配線板用銅箔及びその製造方法に関するものであり、更に詳しくは高周波プリント配線板用銅箔及びその製造方法に関するものである。

【背景技術】

【0002】

銅箔は電子、電気材料用としては特にプリント配線板用途に大量に使用されている。

プリント配線板は高性能化、高信頼性化が進んでおり、そのため要求特性は複雑で且つ多様化してきている。このプリント配線板の構成材料の一つとなっている銅箔についても同様に、厳しい品質要求が課せられて来ている。

【0003】

プリント配線板製造では、まず銅箔の粗面側を絶縁性の合成樹脂含浸基材と合わせて積層し、プレスにより加熱圧着して銅張積層板を得る。一般によく使用されるガラスエポキシ基板(FR-4)では170 ℃前後の温度で1〜2時間のプレスにより完成する。また、ポリイミド樹脂、ハロゲンフリー樹脂、高耐熱性樹脂、低誘電率樹脂等を使用した特殊樹脂含浸基材では200℃、2時間のプレスといった高温を必要とする場合もある。

【0004】

プリント配線板用銅箔としては片側粗面、片側光沢面を持つ電解銅箔が圧倒的に多く使用されている。通常、電解銅箔は銅の電解液から電着装置により、銅を電解析出させ、未処理銅箔と呼ばれる原箔を製造し、次に処理装置により一連の表面処理を行う。

【0005】

一般的には、未処理銅箔粗面側(非光沢面側)を酸洗し、粗面化処理を行い樹脂との引き剥がし強さを確保する処理を行い、さらにその引き剥がし性における耐熱、耐薬品などの特性やエッチング特性などを向上、安定化させる処理を行い完成される。これらの処理についてはさまざまな技術が開発、提案され、高機能性表面となっている。最近のプリント配線板の高密度化においては、例えば薄物プリント配線板やビルドアップ工法のプリント配線板では絶縁層となる樹脂層が極めて薄くなっているため、銅箔粗面が大きい場合、層間絶縁性に問題が生じる可能性がある。

【0006】

また、ファインライン化により、銅箔粗面が小さい方がライン間の絶縁を保てるなどの理由により粗面側は低粗度化が望まれてきている。しかし引き剥がし強さが十分でないと製造工程中や製品となった後での銅箔回路の剥がれや浮き等、デラミネーションの問題が生じてくるので、両者を満足する表面処理が最も好ましいが、互いに相反する事であるので優れた方法が要求されている。

【0007】

また、さらにプリント配線板においてはガラスエポキシ基材(FR-4)が多数を占めていたが、近年の電子機器の小型化、軽量化、高機能化、環境負荷物質の使用低減及びPbレスはんだの使用頻度上昇に伴う実装温度上昇等の理由により特殊樹脂含浸基材の使用頻度が高くなってきている。特に電子機器の多機能化に於いては短時間で大容量の情報を正確にやりとりする必要性が生じてきており、信号の高速化即ち高周波化が必要となってきている。

【0008】

高周波信号を扱う基板に使用されるプリント配線板には信号の品質を高める目的で伝送損失の低い基材が要求されており、銅箔にも同様の特性が要求されている。伝送損失は大きく分けて導体損、誘電体損、幅射損の3因子に分類することができ、この内銅箔が起因するのが導体損である。導体損とは電気信号の周波数がGHz帯の領域に入ると電流は導体内部には流れにくくなり導体の表面のみに流れる表皮効果の影響が極めて強くなり、このために電流の流れる有効断面積が減少し抵抗が上昇する現象である。本現象を低減する方法としては銅箔の基材接着面側の粗面粗度を超低粗度化することで達成できる事が知られている。

【0009】

それは粗面粗度の大きい銅箔を使用しパターンを形成した場合、銅箔粗面形状の凹凸により回路ボトムラインの直線性が悪く、湾曲した不規則な形状を呈する。このため表皮効果により信号の流れる距離が長くなるため、信号の品質が悪くなる問題が生じる。一方、超低粗度銅箔の場合、粗面形状の凹凸が殆ど無いため回路ボトムラインの直線性が極めて高くなり、その結果信号の流れる距離が粗面粗度の大きい銅箔よりも短くなり信号の遅延等の問題が生じにくくなる為である。

【0010】

この様に銅箔の基材接着面側を超低粗度にする事で伝送損失を低減させることは可能となるが一方で基材との機械的投錨効果が低くなり引き剥がし強さが著しく低下する問題が生じてくる。特に、PPE(ポリフェニレンエーテル)樹脂含浸基材を代表とした高周波基材は銅箔との密着力が極めて弱く、更に、先に記した超低粗度は接着力向上とは相反する特性であることから伝送損失の低減、引き剥がし強さの向上の両特性を同時に満足させる処理方法が待たれていた。

【0011】

以上の様に強い引き剥がし強さと超低粗度粗面の両特性を同時に満足させる様々な銅箔処理方法が開発されている。従来の技術では、たとえばヒ素を含む酸性電解浴中で 3段の電解処理を行う方法(特許文献1参照)や、また、ヒ素、アンチモン、ビスマス、セレン、テルルを含む酸性銅電解浴中で限界電流密度前後で電解する方法(特許文献2、特許文献3参照)などがあり、実際にはヒ素が多用されている。

【0012】

また、クロム又はタングステンの1種又は2種を含む酸性銅電解浴中で限界電流密度前後で電解する方法(特許文献4)もある。また、粗化処理層を形成する電解浴中に0.001〜5g/Lのゲルマニウムを添加し粗化粒子を形成する方法(特許文献5)もある。更に、酸性電解浴中にモリブデンと鉄、コバルト、ニッケルの内の少なくとも一種類を含有させ粗化粒子を形成する方法(特許文献6)もある。

【0013】

しかし、上記のような従来の方法においては、ヒ素、セレン、テルルのような人体に有害な物質を使用することは特に近年厳しくなってきた環境問題上使用が極めて制限されてきている。プリント配線板再利用あるいは産業廃棄物の観点でも銅箔に含まれる有害成分の蓄積が懸念され、代替方法が強く要求されている。

【0014】

また、クロム又はタングステンを含む方法、ゲルマニウムを含む方法、モリブデンと鉄、コバルト、ニッケルの内の少なくとも一種類を含む方法は確かに無添加に比べ均一性は向上し使用頻度の高いFR-4基材等では機械的投錨効果により強い引き剥がし強さが得られるが、高周波プリント配線板用途で使用するには依然として粗面粗度が大きいため回路ボトムラインの直線性に劣り伝送損失が大きくなる不具合が生じ良くない。

【特許文献1】特公昭53−38700号

【特許文献2】特公昭53−39327号

【特許文献3】特公昭54−38053号

【特許文献4】特許第2717911号

【特許文献5】特許第3201850号

【特許文献6】特開平11−256389号

【発明の開示】

【発明が解決しようとする課題】

【0015】

本願発明の解決しようとする課題は容易な方法でPPE樹脂含浸基材を代表とする高周波基板に対して強い引き剥がし強さを得ることができ、また、超低粗度にする事でエッチングによる回路パターン形成後の回路ボトムラインの直線性を向上させ伝送損失の大幅な低減が可能となる新しい高周波プリント配線板用銅箔及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0016】

高周波プリント配線板用銅箔として上記した超低粗度、強い引き剥がし強さを同時に満足させる為様々な銅箔処理方法を検討した結果、銅箔の少なくとも一方の面に直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層を施し、更に該粗化処理層上にモリブデン、ニッケル、タングステン、リン、コバルト、ゲルマニウムの内の少なくとも一種類以上からなる耐熱・防錆層を施し、更に該耐熱・防錆層上にクロメート皮膜層を施し、更に該クロメート皮膜層上にシランカップリング剤層を施す事で銅箔処理面の十点平均粗さRzを2.5μm以下にする事ができ、更に上記表面処理を施した銅箔を用い高周波基材とプレスにより加熱圧着し銅張積層板を製造した場合、引き剥がし強さが強い、エッチングによる回路パターン形成後の回路ボトムラインの直線性が高く伝送損失の低減が可能となる高周波プリント配線板用銅箔及びその製造方法である。

【発明の効果】

【0017】

本願発明の効果は銅箔の少なくとも一方の面に上記表面処理を行うことによりPPE樹脂含浸基材を代表とする高周波基材と強い引き剥がし強さを得ることが可能となり、超低粗度であるのでエッチングによる回路パターン形成後の回路ボトムラインの直線性を向上させ伝送損失の大幅な低減が可能となる特徴を有する。本願発明の表面処理を施した銅箔は近年ますます厳しい特性を求められているプリント配線板の特に高周波プリント配線板用銅箔として非常に適している。また、ファインパターン、超低粗度、外観色調が黒色系可能という特徴を有する事からプラズマディスプレイにおける電磁波シールド用銅箔にも適している。

【発明を実施するための最良の形態】

【0018】

以下に本願発明について詳述する。

本願発明は以下に詳述する何れの表面処理が欠けても目的とする表面処理銅箔を得ることは出来ない。

まず、使用する未処理銅箔であるが圧延、電解銅箔に限定する必要性は無く何れの銅箔を使用しても良い。

【0019】

(直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層)

粗化処理層は未処理銅箔表面に行う一層目表面処理層であり水溶液電解めっき法により形成するものである。本処理層を施すことにより樹脂基材との濡れ性が向上し銅張積層板成型後の引き剥がし強さが向上する。

【0020】

また、本処理は微細な粗化粒子からなる粗化処理層であり、先にも触れたが一般的な粗化処理方法とは異なり粗面粗度の上昇を極めて低く抑えることが可能であり、高いエッチング精度、エッチングによる回路パターン形成後の回路ボトムラインの直線性が高く出来る利点もある。また、未処理銅箔と粗化処理層との固着性も高くいわゆる粉落ちが少ない利点もある。

【0021】

本願発明の粗化粒子の直径が0.05〜1.0μmの範囲の場合全ての特性に於いて良好であるがこの範囲外では、0.05μm未満の場合、基材樹脂との引き剥がし強さが得られにくくなる不具合が生じる場合がある。一方、1.0μmを超える場合は粗面粗度が大きくなり、その結果エッチング精度が悪くなる、エッチング残が発生しやすくなる等の不具合が生じる場合がある。

【0022】

また、本願発明の粗化粒子直径は処理を施す未処理銅箔面の形状、粗面粗度、電解電流密度の影響を強く受ける。例えば未処理銅箔表面粗度が小さく、電解電流密度が高い場合粗化粒子直径は小さくなる傾向であり、逆に、未処理銅箔表面粗度が大きく、電解電流密度が低い場合粗化粒子直径は大きくなる傾向である。このため目的とする粗化粒子直径を得るためには処理を施す未処理銅箔面の粗面粗度により電解電流密度を設定するのが効果的である。

【0023】

本処理層の外観色調は茶色〜黒色を呈し硫酸・硫酸銅浴に添加する活性有機イオウ化合物のスルフォン酸塩と金属イオンの組み合わせにより銅箔の色調をコントロールする事が可能である。例えば、活性有機イオウ化合物のスルフォン酸塩の単独添加若しくは活性有機イオウ化合物のスルフォン酸塩とタングステンイオン、コバルトイオン、ニッケルイオンの内の少なくとも一種類以上との組合わせ添加の場合は粗化処理層は茶色〜茶褐色を呈し、活性有機イオウ化合物のスルフォン酸塩とチタンイオン、モリブデンイオンの内の少なくとも一種類以上との組合わせ添加の場合は茶褐色〜黒色を呈する。

【0024】

活性有機イオウ化合物のスルフォン酸塩は、一般式NaSO3-R1-S-S-R2-SO3Naで表される対称若しくは非対称のジスルフィドスルフォン酸塩、又は、一般式HS-R1- SO3Na若しくは一般式HS-Ar- SO3Naで表されるチオールのスルホン酸を使用する。式中、R1,R2は炭素原子2若しくは3のアルキレン基を表しており同一であっても、異なっても良い。また、Arはアロマチックス基を表している。本願発明に好適な活性有機イオウ化合物のスルホン酸塩の代表的な化合物は化1、化2、化3、及び化4に示すものである。

【0025】

【化1】

【0026】

【化2】

【0027】

【化3】

【0028】

【化4】

【0029】

金属イオンの供給源は硫酸イオン以外の不純物イオンの混入を防ぐために硫酸塩を用いるのが好ましいが特に限定されるものでは無い。

本粗化処理層を施す電解浴及び電解条件としては例えば以下に示す条件が挙げられるが

特にこれに限定されるものではない。

【0030】

(電解液組成)

(1)硫酸銅五水和物 10〜100g/L(特に好ましくは30〜70g/L)

(2)硫酸 20〜200g/L(特に好ましくは50〜130g/L)

(3)3-メルカプト-1-プロパンスルホン酸ナトリウム 0.005〜2g/L(特に好ましくは0.03〜1g/L)

(4)タングステン酸ナトリウムニ水和物 0.0018〜0.18g/L(特に好ましくは0.009

〜0.09g/L)

(5)モリブデン酸二ナトリウム二水和物 0.05〜1g/L(特に好ましくは0.1〜0.5g

/L)

(6)硫酸コバルト七水和物 3〜100g/L(特に好ましくは5〜70g/L)

(7)硫酸ニッケル六水和物 3〜100g/L(特に好ましくは5〜70g/L)

(8)24%硫酸チタン溶液 0.76〜15.2mL/L(特に好ましくは1.52〜4.56mL/L)

【0031】

(電解条件)

電流密度 3〜100A/dm2(特に好ましくは5〜50A/dm2)

電気量 40〜200A・sec/dm2(特に好ましくは60〜150A・sec/dm2)

液温 20〜70℃(特に好ましくは30〜50℃)

陽極 白金

硫酸銅五水和物は10〜100g/Lが適当でありこの範囲外では、10g/L未満の場合、

析出効率が悪くなり、十分な引き剥がし強さが得られにくくなる。また、十分な引き剥がし強さを得るために電解反応時間を長くする必要があり不経済である等の不具合を生じる。逆に100g/Lを超える場合、粗化粒子の発生が多くなり粗面粗度が上昇する、粗化粒子の粉落ちが酷くなる等の不具合を生じる。

【0032】

上記電解浴組成の内(1)〜(3)までは必須であるが(4)〜(8)は必要に応じ添加すれば良い。例えばタングステンイオン、コバルトイオン、ニッケルイオンの添加は(1)〜(3)のみの場合よりも粗化粒子直径が大きくなる為機械的投錨効果に優れ引き剥がし強さが強くなる。また、チタンイオン、モリブデンイオンの添加は色調を黒色化することが可能となるのでプラズマディスプレイ用途等で黒色銅箔が求められる場合などに適している。もちろん、活性有機イオウ化合物のスルフォン酸塩単独使用でも十分に効果があり、また、その他組合わせも可能である。

【0033】

(モリブデン、ニッケル、タングステン、リン、コバルト、ゲルマニウムの内の少なくとも一種類以上からなる耐熱・防錆層)

耐熱・防錆層は一層目処理層となる球状の微細な粗化粒子からなる粗化処理層形成後に行う二層目表面処理層であり水溶液電解めっき法により形成するものである。本処理層を施すことにより様々な特性が向上し、例えば、耐熱性、防錆性が向上する、エッチング後の銅残が防止できる等の特性が付与される。エッチング後の銅残についてはその詳細なメカニズムは分かっていないが粗化処理層上に銅以外の異種金属層を処理することで発生がなくなることから銅張積層板成型時に基材中成分と銅の反応によりエッチングされにくい化合物が生成していると考えられる。

【0034】

本耐熱・防錆層はニッケル、コバルトを基本とした合金層にする事が更に好ましい。この理由としてはニッケル単独層、ニッケル-コバルト層は回路形成時によく使用される塩化第二鉄や塩化第二銅のエッチング液には可溶であるものの、パターンめっき法等でよく使用されるアルカリエッチング液には不溶であり、電気絶縁性を損なうエッチング残(ステイン)を生じるという重大な欠点を有している。近年の回路の狭小化を考えた場合、塩化第二鉄、塩化第二銅でファインパターンが描けるのはもちろん必須条件であるが、レジストなどの多種多様化によりアルカリエッチング性も必須条件である。

【0035】

また、コバルト単独層では亜鉛ほどではないが耐薬品性が悪く、塩酸浸漬後、金めっき等で使用されるシアン化物浴浸漬後にアンダーカッティングが生じる欠点を有する。一方、耐熱・防錆層をモリブデン、タングステン、リン、ゲルマニウムの内の少なくとも一種類以上を含むニッケル及び/又はコバルトからなる耐熱・防錆層とした場合、上記した特性の他にアルカリエッチング液に可溶となる、活性処理液浸漬後のアンダーカッティングが無くなる等の特性が付与され極めて汎用性の高い銅箔になる。

【0036】

耐熱・防錆層の析出量も重要であり50〜1000mg/m2の範囲が好ましく、更に好ましくは100〜500mg/m2である。本合金バリアー層の析出量が50mg/m2未満の場合、本合金バリアーの効力が十分に発揮できず耐熱性、防錆性が悪くなる、エッチング後に銅残が発生する等の不具合が生じる場合がある。一方、1000mg/m2を超える場合、これ以上の析出は特性上の向上も認められず、銅の純度が下がる、コスト高となり不経済である。

本耐熱・防錆層を施す電解浴としては例えば以下に示す組成が良いが特にこれに限定されるものではない。

【0037】

(コバルト-モリブデン層の場合)

硫酸コバルト七水和物 10〜100g/L(特に好ましくは20〜50g/L)

モリブデン酸二ナトリウム二水和物 1〜80g/L(特に好ましくは5〜50g/L)

クエン酸三ナトリウム二水和物 5〜100g/L(特に好ましくは20〜60g/L)

pH 4.0〜10.0(特に好ましくは5.0〜7.0)

【0038】

(ニッケル−リン層-タングステン層の場合)

硫酸ニッケル六水和物 10〜100g/L(特に好ましくは20〜50g/L)

次亜リン酸ナトリウム一水和物 0.1〜10g/L(特に好ましくは 0.5〜5g/L)

タングステン酸ナトリウム二水和物 0.1〜20g/L(特に好ましくは0.5〜10g/L)

酢酸ナトリウム三水和物 2〜20g/L(特に好ましくは3〜15g/L)

pH 3.0〜5.5(特に好ましくは3.5〜5.0)

【0039】

(コバルト-ニッケル-タングステン層の場合)

硫酸コバルト七水和物 10〜100g/L(特に好ましくは20〜50g/L)

硫酸ニッケル六水和物 10〜100g/L(特に好ましくは20〜50g/L)

タングステン酸ナトリウム二水和物 1〜80g/L(特に好ましくは5〜50g/L)

クエン酸三ナトリウム二水和物 5〜100g/L(特に好ましくは20〜60g/L)

pH 4.0〜7.0(特に好ましくは5.0〜7.0)

【0040】

(コバルト-ニッケル-ゲルマニウム層の場合)

硫酸コバルト七水和物 10〜100g/L(特に好ましくは20〜50g/L)

硫酸ニッケル六水和物 10〜100g/L(特に好ましくは20〜50g/L)

二酸化ゲルマニウム 0.1〜10g/L(特に好ましくは0.3〜3g/L)

クエン酸三ナトリウム二水和物 5〜100g/L(特に好ましくは20〜60g/L)

pH 3.0〜10.0(特に好ましくは4.0〜7.0)

また導電性の付与として硫酸ナトリウムを添加してもよい。

【0041】

本耐熱・防錆層を施す電解条件としては例えば以下に示す条件が良いが特にこれに限定されるものではない。

電流密度 0.1〜10.0A/dm2(特に好ましくは0.5〜5.0A/dm2)

電気量 5.0〜40.0A・sec/dm2(特に好ましくは10.0〜30.0A・sec/dm2)

液温 20〜50℃(特に好ましくは 25〜40℃)

陽極 白金

【0042】

(クロメート皮膜層)

クロメート皮膜層は一層目処理層である球状の微細な粗化粒子からなる粗化処理層、二層目表面処理であるモリブデン、ニッケル、タングステン、リン、コバルト、ゲルマニウムの内の少なくとも一種類以上からなる耐熱・防錆層を形成した後の三層目表面処理層であり水溶液電解めっき法又は水溶液への浸漬により形成するものである。このクロメート皮膜層を施す事により様々な特性が向上し、例えば、防錆性を向上させる、基材との引き剥がし強さが向上する等の効果をもたらす。

【0043】

また、このクロメート皮膜層を形成させる浴は公知のものでよく、例えばクロム酸、重クロム酸ナトリウム、重クロム酸カリウムなどの6価クロムを有する物であればい。尚、クロメート皮膜層形成後のクロムの析出形態はCr(OH)3とCr203が混在した状態であり、人体に悪影響を及ぼす6価クロムはなく3価クロムの形態で析出している。クロム酸液はアルカリ性、酸性のどちらでもかまわない。上記2種類のクロム酸液はそれぞれ長所、短所があり、使用目的に応じて使い分ければよいが、アルカリ性クロム酸液を使用した場合酸性クロム酸液に比べクロメート皮膜層の耐食性がわずかに劣る、基材との引き剥がし強さがわずかに劣ると言う欠点があるが本願発明表面処理上にアルカリ性クロム酸液でクロメート皮膜層を施しても上記した問題は発生しない。

【0044】

また、アルカリ性クロム酸液として特公昭58-15950号にある亜鉛イオン、6価クロムイオンを含むアルカリ性ジンククロメート液を使用してもよく、本クロム酸液を使用することで、クロム単独酸液からのクロメート皮膜層よりも防錆性を向上させる事が出来る。

【0045】

クロメート皮膜層を施す電解浴及び電解条件としては例えば以下に示す様な浴組成、条件が挙げられるが特にこれに限定されるものではない。

重クロム酸ナトリウム 10g/L

浴温度 30℃

pH 4.2

電流密度 0.5A/dm2

電解時間 5秒

陽極 白金

【0046】

(シランカップリング剤層)

シランカップリング剤層は一層目処理層である球状の微細な粗化粒子からなる粗化処理層、二層目表面処理であるモリブデン、ニッケル、タングステン、リン、コバルト、ゲルマニウムの内の少なくとも一種類以上からなる耐熱・防錆層、三層目表面処理層であるクロメート皮膜層を形成した後に行う四層目表面処理層であり適量を水等に添加し水溶液として浸漬処理又はスプレー処理などにより施す。シランカップリング剤層を施すことにより引き剥がし強さを向上させるのみならず、過酷試験後の引き剥がし強さの劣化も抑制する事ができ、更に防錆性も向上させ、優れた汎用性を備えたプリント配線板用銅箔となる。シランカップリング剤はエポキシ基、アミノ基、メルカプト基、ビニル基、メタクリロキシ基、スチリル基等多種あるがそれぞれ異なった特性を有し、また、基材との相性もあり選択して使用する必要がある。

【0047】

シランカップリング剤層を施す浴としては例えば以下に示す様な組成、条件が挙げられるが特にこれに限定されるものではない。

γ−アミノプロピルトリエトキシシラン 2mL/L

浴温度 30℃

浸漬時間 15秒

【実施例】

【0048】

以下に本願発明の実施例を説明する。

(実施例1〜16)

【0049】

福田金属箔粉工業製未処理銅箔:SV-10μmを用意した。該銅箔は未処理の状態では何れの面も光沢を呈するがそれぞれの面の粗面粗度Rz(十点平均粗さ)は異なり、一般的に粗面、マット面、非ドラム面等と呼ばれるめっき終了面のRzは0.8μmであり、光沢面、シャイニー面、ドラム面等と呼ばれるめっき開始面のRzは1.4μmである。尚、これ以降SV箔のめっき終了面を粗面、めっき開始面を平滑面と呼称する。

【0050】

まず該未処理銅箔を硫酸濃度100g/L、浴温度30℃の硫酸溶液に60秒間浸漬し表面の酸化層の除去を行い、次いで水洗を行った。

次いで、本願発明の一層目表面処理層となる球状の微細な粗化粒子からなる粗化処理層を以下に示す電解浴組成、浴温度、電解条件で実施例1〜16について処理を施した。

硫酸銅五水和物 50g/L

硫酸 100g/L

添加剤 表1参照

浴温度 40℃

電流密度 表1参照

電解時間 表1参照

陽極 白金

銅箔に処理を施した面は表1を参照

【0051】

水洗後、本願発明の二層目表面処理層となる耐熱・防錆層を実施例1〜16について陽極に白金を使用し、浴温度30℃の一定とし表1に示す電解浴組成、pH、電解条件で処理を施した。

【0052】

水洗後、本願発明の三層目表面処理層となるクロメート皮膜層を実施例1〜16について以下に示す電解浴組成、pH、電解条件で処理を施した。

重クロム酸ナトリウム 10g/L

浴温度 30℃

pH 4.2

電流密度 0.5A/dm2

電解時間 5秒

陽極 白金

【0053】

水洗後、本願発明の四層目表面処理であるシランカップリング剤層を実施例1〜16について以下に示す浴組成、浴温度、浸漬時間で処理を施した。

γ−アミノプロピルトリエトキシシラン 2mL/L

浴温度 30℃

浸漬時間 15秒

シランカップリング剤層を形成した後は水洗を行うことなく自然乾燥を行った。

【0054】

以上、四層から成る本願発明表面処理を行った実施例1〜16の表面処理銅箔について表面に処理を施した各元素の析出量を定量した結果を表2に示す。

次にこの表面処理銅箔とA社製のPPE樹脂含浸基材をプレスにより200℃-2時間の条件で加熱圧着し銅張積層板を作製した。

【比較例】

【0055】

以下に比較例を説明する。

(比較例1)

【0056】

SV-10μmの粗面側に耐熱・防錆層を施さなかった事以外は実施例1〜16と同じ方法で表面処理を行い、同じ方法で銅張積層板を作製した。電解浴組成、電解条件を表1に示し、表面に処理を施した各元素の析出量を定量した結果を表2に示す。

(比較例2)

【0057】

SV-10μmの粗面側にクロメート皮膜層を施さなかった事以外は実施例1〜16と同じ方法で表面処理を行い、同じ方法で銅張積層板を作製した。電解浴組成、電解条件を表1に示し、表面に処理を施した各元素の析出量を定量した結果を表2に示す。

(比較例3)

【0058】

SV-10μmの粗面側にシランカップリング剤層を施さなかった事以外は実施例1〜16と同じ方法で表面処理を行い、同じ方法で銅張積層板を作製した。電解浴組成、電解条件を表1に示し、表面に処理を施した各元素の析出量を定量した結果を表2に示す。

(比較例4)

【0059】

SV-10μmの粗面側に球状の微細な粗化粒子からなる粗化処理層を施さなかった事以外は実施例1〜16と同じ方法で表面処理を行い、同じ方法で銅張積層板を作製した。電解浴組成、電解条件を表1に示し、表面に処理を施した各元素の析出量を定量した結果を表2に示す。

(比較例5)

【0060】

まずSV-10μmを硫酸濃度100g/L、浴温度30℃の硫酸溶液に60秒間浸漬し表面の酸化層の除去を行い、次いで水洗を行った。次いで該銅箔の平滑面側に以下に示す電解浴組成、浴温度、電解条件で粗化処理を施した。

硫酸銅五水和物 100g/L

硫酸 100g/L

無水クロム酸 0.1g/L

タングステン酸ナトリウム 0.01g/L

浴温度 40℃

電流密度 10A/dm2

電解時間 20秒

陽極 白金

【0061】

水洗後、以下にしめす電解浴組成、浴温度、電解条件でカバーめっきを施した。

硫酸銅五水和物 250g/L

硫酸 100g/L

浴温度 45℃

電流密度 10A/dm2

電解時間 30秒

陽極 白金

【0062】

水洗後、以下にしめす電解浴組成、浴温度、電解条件で耐熱・防錆層を施した。

硫酸コバルト七水和物 40g/L

モリブデン酸二ナトリウム二水和物 25g/L

クエン酸三ナトリウム二水和物 40g/L

pH 5.6

浴温度 30℃

陽極 白金

【0063】

水洗後、以下に示す電解浴組成、pH、電解条件でクロメート皮膜層を施した。

重クロム酸ナトリウム 10g/L

浴温度 30℃

pH 4.2

電流密度 0.5A/dm2

電解時間 5秒

陽極 白金

【0064】

水洗後、以下に示す浴組成、浴温度、浸漬時間でシランカップリング剤層を施した。

γ−アミノプロピルトリエトキシシラン 2mL/L

浴温度 30℃

浸漬時間 15秒

シランカップリング剤層を形成した後は水洗を行うことなく自然乾燥を行った。

【0065】

以上の様にして得られた表面処理銅箔を実施例1〜16と同じ方法で銅張積層板を作製した。電解浴組成、電解条件を表1に示し、表面に処理を施した各元素の析出量を定量した結果を表2に示す。

【0066】

以上のようにして得られた銅張積層板の引き剥がし強さ、銅箔処理面粗度(Rz:十点平均粗さ)、粗化粒子の直径、エッチングによる回路パターン形成後の回路ボトムラインの直線性、エッチング後の銅残を評価した結果を表2に示す。尚、エッチングによる回路パターン形成後の回路ボトムラインの直線性、エッチング後の銅残の評価方法を以下に示す。

【0067】

(エッチングによる回路パターン形成後の回路ボトムラインの直線性)

液状レジストでライン/スペース=50μm/50μmのパターン印刷後、塩化第二銅エッチングにより回路パターンを形成した。電子顕微鏡により倍率2000倍で回路パターンを上面から観察しボトムラインの直線性を判別した。

ボトムラインの湾曲が認められず高い直線性を有する ○

ボトムラインが湾曲している ×

【0068】

(エッチング後の銅残)

銅張積層板の銅箔エッチング部分において銅の溶け残りの有無を目視にて観察した。

銅の溶け残りが無い ○

銅の溶け残りが有る ×

【0069】

【表1】

【0070】

【表2】

【0071】

表2に示した通り実施例1〜16の本願発明表面処理層を有する銅箔は高周波基材であるPPE樹脂含浸基材との引き剥がし強さが強く、粗化粒子が極めて細かい事から(図2〜4参照)粗面粗度の上昇を極めて低くする事が出来るためエッチングによる回路パターン形成後の回路ボトムラインの直線性も極めて高く(図6参照)、エッチング後の銅残の心配もなく高周波プリント配線板用銅箔として極めて高い特性を有していることが分かる。

【0072】

次に本願発明処理を一種類行わなかった比較例1〜4について記す。耐熱・防錆層を行わなかった比較例1は引き剥がし強さが低く、また、エッチング後の銅残が確認される。クロメート皮膜層処理を行わなかった比較例2も引き剥がし強さが低く、また、エッチング後の銅残が確認される。シランカップリング剤処理を行わなかった比較例3は引き剥がし強さが弱いことが確認できる。粗化処理を行わなかった比較例4も引き剥がし強さが弱いことが確認できる。

【0073】

また、粗化処理浴添加剤としてタングステン、クロムを用いた比較例5は粗化粒子が乱雑で粗面粗度が高い為(図5参照)機械的投錨効果により引き剥がし強さは強いもののエッチングにるパターン形成後の回路のボトムラインの直線性が悪く(図7参照)伝送損失が極めて大きくなる事が予想される。以上の様に本願発明処理は本文記載の四層処理の全てが揃い初めて高い効果が発現できる事が分かり、一層でも欠ければ高周波プリント配線板用銅箔としては十分な特性が得られないことが分かる。

【産業上の利用可能性】

【0074】

本願発明表面処理方法を用い作製した銅箔はPPE樹脂含浸基材を代表とする高周波基板に対して強い引き剥がし強さを得ることができ、また、超低粗度であることからエッチングによる回路パターン形成後のエッチングによる回路パターン形成後の回路ボトムラインの直線性ボトムラインの直線性を向上させ伝送損失の大幅な低減が可能となる新しい高周波プリント配線板用銅箔であり将来的には今以上に回路ピッチ間の細線化が予想される用途においても十分に対応出来るものと考えられる。また、ファインパターン、超低粗度、外観色調が黒色系可能という特徴を有する事からプラズマディスプレイにおける電磁波シールド用銅箔にも適している。

【図面の簡単な説明】

【0075】

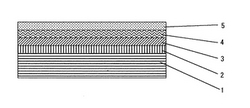

【図1】表面処理銅箔断面模式図

【図2】実施例1本願発明表面処理銅箔処理面側電子顕微鏡写真

【図3】実施例5本願発明表面処理銅箔処理面側電子顕微鏡写真

【図4】実施例9本願発明表面処理銅箔処理面側電子顕微鏡写真

【図5】比較例5表面処理銅箔処理面側電子顕微鏡写真

【図6】実施例1本願発明表面処理銅箔回路上面電子顕微鏡写真

【図7】比較例5表面処理銅箔回路上面電子顕微鏡写真

【符号の説明】

【0076】

1………銅箔

2………球状の微細な粗化粒子からなる粗化処理層

3………耐熱・防錆層

4………クロメート皮膜層

5………シランカップリング剤層

【技術分野】

【0001】

本願発明はプリント配線板用銅箔及びその製造方法に関するものであり、更に詳しくは高周波プリント配線板用銅箔及びその製造方法に関するものである。

【背景技術】

【0002】

銅箔は電子、電気材料用としては特にプリント配線板用途に大量に使用されている。

プリント配線板は高性能化、高信頼性化が進んでおり、そのため要求特性は複雑で且つ多様化してきている。このプリント配線板の構成材料の一つとなっている銅箔についても同様に、厳しい品質要求が課せられて来ている。

【0003】

プリント配線板製造では、まず銅箔の粗面側を絶縁性の合成樹脂含浸基材と合わせて積層し、プレスにより加熱圧着して銅張積層板を得る。一般によく使用されるガラスエポキシ基板(FR-4)では170 ℃前後の温度で1〜2時間のプレスにより完成する。また、ポリイミド樹脂、ハロゲンフリー樹脂、高耐熱性樹脂、低誘電率樹脂等を使用した特殊樹脂含浸基材では200℃、2時間のプレスといった高温を必要とする場合もある。

【0004】

プリント配線板用銅箔としては片側粗面、片側光沢面を持つ電解銅箔が圧倒的に多く使用されている。通常、電解銅箔は銅の電解液から電着装置により、銅を電解析出させ、未処理銅箔と呼ばれる原箔を製造し、次に処理装置により一連の表面処理を行う。

【0005】

一般的には、未処理銅箔粗面側(非光沢面側)を酸洗し、粗面化処理を行い樹脂との引き剥がし強さを確保する処理を行い、さらにその引き剥がし性における耐熱、耐薬品などの特性やエッチング特性などを向上、安定化させる処理を行い完成される。これらの処理についてはさまざまな技術が開発、提案され、高機能性表面となっている。最近のプリント配線板の高密度化においては、例えば薄物プリント配線板やビルドアップ工法のプリント配線板では絶縁層となる樹脂層が極めて薄くなっているため、銅箔粗面が大きい場合、層間絶縁性に問題が生じる可能性がある。

【0006】

また、ファインライン化により、銅箔粗面が小さい方がライン間の絶縁を保てるなどの理由により粗面側は低粗度化が望まれてきている。しかし引き剥がし強さが十分でないと製造工程中や製品となった後での銅箔回路の剥がれや浮き等、デラミネーションの問題が生じてくるので、両者を満足する表面処理が最も好ましいが、互いに相反する事であるので優れた方法が要求されている。

【0007】

また、さらにプリント配線板においてはガラスエポキシ基材(FR-4)が多数を占めていたが、近年の電子機器の小型化、軽量化、高機能化、環境負荷物質の使用低減及びPbレスはんだの使用頻度上昇に伴う実装温度上昇等の理由により特殊樹脂含浸基材の使用頻度が高くなってきている。特に電子機器の多機能化に於いては短時間で大容量の情報を正確にやりとりする必要性が生じてきており、信号の高速化即ち高周波化が必要となってきている。

【0008】

高周波信号を扱う基板に使用されるプリント配線板には信号の品質を高める目的で伝送損失の低い基材が要求されており、銅箔にも同様の特性が要求されている。伝送損失は大きく分けて導体損、誘電体損、幅射損の3因子に分類することができ、この内銅箔が起因するのが導体損である。導体損とは電気信号の周波数がGHz帯の領域に入ると電流は導体内部には流れにくくなり導体の表面のみに流れる表皮効果の影響が極めて強くなり、このために電流の流れる有効断面積が減少し抵抗が上昇する現象である。本現象を低減する方法としては銅箔の基材接着面側の粗面粗度を超低粗度化することで達成できる事が知られている。

【0009】

それは粗面粗度の大きい銅箔を使用しパターンを形成した場合、銅箔粗面形状の凹凸により回路ボトムラインの直線性が悪く、湾曲した不規則な形状を呈する。このため表皮効果により信号の流れる距離が長くなるため、信号の品質が悪くなる問題が生じる。一方、超低粗度銅箔の場合、粗面形状の凹凸が殆ど無いため回路ボトムラインの直線性が極めて高くなり、その結果信号の流れる距離が粗面粗度の大きい銅箔よりも短くなり信号の遅延等の問題が生じにくくなる為である。

【0010】

この様に銅箔の基材接着面側を超低粗度にする事で伝送損失を低減させることは可能となるが一方で基材との機械的投錨効果が低くなり引き剥がし強さが著しく低下する問題が生じてくる。特に、PPE(ポリフェニレンエーテル)樹脂含浸基材を代表とした高周波基材は銅箔との密着力が極めて弱く、更に、先に記した超低粗度は接着力向上とは相反する特性であることから伝送損失の低減、引き剥がし強さの向上の両特性を同時に満足させる処理方法が待たれていた。

【0011】

以上の様に強い引き剥がし強さと超低粗度粗面の両特性を同時に満足させる様々な銅箔処理方法が開発されている。従来の技術では、たとえばヒ素を含む酸性電解浴中で 3段の電解処理を行う方法(特許文献1参照)や、また、ヒ素、アンチモン、ビスマス、セレン、テルルを含む酸性銅電解浴中で限界電流密度前後で電解する方法(特許文献2、特許文献3参照)などがあり、実際にはヒ素が多用されている。

【0012】

また、クロム又はタングステンの1種又は2種を含む酸性銅電解浴中で限界電流密度前後で電解する方法(特許文献4)もある。また、粗化処理層を形成する電解浴中に0.001〜5g/Lのゲルマニウムを添加し粗化粒子を形成する方法(特許文献5)もある。更に、酸性電解浴中にモリブデンと鉄、コバルト、ニッケルの内の少なくとも一種類を含有させ粗化粒子を形成する方法(特許文献6)もある。

【0013】

しかし、上記のような従来の方法においては、ヒ素、セレン、テルルのような人体に有害な物質を使用することは特に近年厳しくなってきた環境問題上使用が極めて制限されてきている。プリント配線板再利用あるいは産業廃棄物の観点でも銅箔に含まれる有害成分の蓄積が懸念され、代替方法が強く要求されている。

【0014】

また、クロム又はタングステンを含む方法、ゲルマニウムを含む方法、モリブデンと鉄、コバルト、ニッケルの内の少なくとも一種類を含む方法は確かに無添加に比べ均一性は向上し使用頻度の高いFR-4基材等では機械的投錨効果により強い引き剥がし強さが得られるが、高周波プリント配線板用途で使用するには依然として粗面粗度が大きいため回路ボトムラインの直線性に劣り伝送損失が大きくなる不具合が生じ良くない。

【特許文献1】特公昭53−38700号

【特許文献2】特公昭53−39327号

【特許文献3】特公昭54−38053号

【特許文献4】特許第2717911号

【特許文献5】特許第3201850号

【特許文献6】特開平11−256389号

【発明の開示】

【発明が解決しようとする課題】

【0015】

本願発明の解決しようとする課題は容易な方法でPPE樹脂含浸基材を代表とする高周波基板に対して強い引き剥がし強さを得ることができ、また、超低粗度にする事でエッチングによる回路パターン形成後の回路ボトムラインの直線性を向上させ伝送損失の大幅な低減が可能となる新しい高周波プリント配線板用銅箔及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0016】

高周波プリント配線板用銅箔として上記した超低粗度、強い引き剥がし強さを同時に満足させる為様々な銅箔処理方法を検討した結果、銅箔の少なくとも一方の面に直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層を施し、更に該粗化処理層上にモリブデン、ニッケル、タングステン、リン、コバルト、ゲルマニウムの内の少なくとも一種類以上からなる耐熱・防錆層を施し、更に該耐熱・防錆層上にクロメート皮膜層を施し、更に該クロメート皮膜層上にシランカップリング剤層を施す事で銅箔処理面の十点平均粗さRzを2.5μm以下にする事ができ、更に上記表面処理を施した銅箔を用い高周波基材とプレスにより加熱圧着し銅張積層板を製造した場合、引き剥がし強さが強い、エッチングによる回路パターン形成後の回路ボトムラインの直線性が高く伝送損失の低減が可能となる高周波プリント配線板用銅箔及びその製造方法である。

【発明の効果】

【0017】

本願発明の効果は銅箔の少なくとも一方の面に上記表面処理を行うことによりPPE樹脂含浸基材を代表とする高周波基材と強い引き剥がし強さを得ることが可能となり、超低粗度であるのでエッチングによる回路パターン形成後の回路ボトムラインの直線性を向上させ伝送損失の大幅な低減が可能となる特徴を有する。本願発明の表面処理を施した銅箔は近年ますます厳しい特性を求められているプリント配線板の特に高周波プリント配線板用銅箔として非常に適している。また、ファインパターン、超低粗度、外観色調が黒色系可能という特徴を有する事からプラズマディスプレイにおける電磁波シールド用銅箔にも適している。

【発明を実施するための最良の形態】

【0018】

以下に本願発明について詳述する。

本願発明は以下に詳述する何れの表面処理が欠けても目的とする表面処理銅箔を得ることは出来ない。

まず、使用する未処理銅箔であるが圧延、電解銅箔に限定する必要性は無く何れの銅箔を使用しても良い。

【0019】

(直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層)

粗化処理層は未処理銅箔表面に行う一層目表面処理層であり水溶液電解めっき法により形成するものである。本処理層を施すことにより樹脂基材との濡れ性が向上し銅張積層板成型後の引き剥がし強さが向上する。

【0020】

また、本処理は微細な粗化粒子からなる粗化処理層であり、先にも触れたが一般的な粗化処理方法とは異なり粗面粗度の上昇を極めて低く抑えることが可能であり、高いエッチング精度、エッチングによる回路パターン形成後の回路ボトムラインの直線性が高く出来る利点もある。また、未処理銅箔と粗化処理層との固着性も高くいわゆる粉落ちが少ない利点もある。

【0021】

本願発明の粗化粒子の直径が0.05〜1.0μmの範囲の場合全ての特性に於いて良好であるがこの範囲外では、0.05μm未満の場合、基材樹脂との引き剥がし強さが得られにくくなる不具合が生じる場合がある。一方、1.0μmを超える場合は粗面粗度が大きくなり、その結果エッチング精度が悪くなる、エッチング残が発生しやすくなる等の不具合が生じる場合がある。

【0022】

また、本願発明の粗化粒子直径は処理を施す未処理銅箔面の形状、粗面粗度、電解電流密度の影響を強く受ける。例えば未処理銅箔表面粗度が小さく、電解電流密度が高い場合粗化粒子直径は小さくなる傾向であり、逆に、未処理銅箔表面粗度が大きく、電解電流密度が低い場合粗化粒子直径は大きくなる傾向である。このため目的とする粗化粒子直径を得るためには処理を施す未処理銅箔面の粗面粗度により電解電流密度を設定するのが効果的である。

【0023】

本処理層の外観色調は茶色〜黒色を呈し硫酸・硫酸銅浴に添加する活性有機イオウ化合物のスルフォン酸塩と金属イオンの組み合わせにより銅箔の色調をコントロールする事が可能である。例えば、活性有機イオウ化合物のスルフォン酸塩の単独添加若しくは活性有機イオウ化合物のスルフォン酸塩とタングステンイオン、コバルトイオン、ニッケルイオンの内の少なくとも一種類以上との組合わせ添加の場合は粗化処理層は茶色〜茶褐色を呈し、活性有機イオウ化合物のスルフォン酸塩とチタンイオン、モリブデンイオンの内の少なくとも一種類以上との組合わせ添加の場合は茶褐色〜黒色を呈する。

【0024】

活性有機イオウ化合物のスルフォン酸塩は、一般式NaSO3-R1-S-S-R2-SO3Naで表される対称若しくは非対称のジスルフィドスルフォン酸塩、又は、一般式HS-R1- SO3Na若しくは一般式HS-Ar- SO3Naで表されるチオールのスルホン酸を使用する。式中、R1,R2は炭素原子2若しくは3のアルキレン基を表しており同一であっても、異なっても良い。また、Arはアロマチックス基を表している。本願発明に好適な活性有機イオウ化合物のスルホン酸塩の代表的な化合物は化1、化2、化3、及び化4に示すものである。

【0025】

【化1】

【0026】

【化2】

【0027】

【化3】

【0028】

【化4】

【0029】

金属イオンの供給源は硫酸イオン以外の不純物イオンの混入を防ぐために硫酸塩を用いるのが好ましいが特に限定されるものでは無い。

本粗化処理層を施す電解浴及び電解条件としては例えば以下に示す条件が挙げられるが

特にこれに限定されるものではない。

【0030】

(電解液組成)

(1)硫酸銅五水和物 10〜100g/L(特に好ましくは30〜70g/L)

(2)硫酸 20〜200g/L(特に好ましくは50〜130g/L)

(3)3-メルカプト-1-プロパンスルホン酸ナトリウム 0.005〜2g/L(特に好ましくは0.03〜1g/L)

(4)タングステン酸ナトリウムニ水和物 0.0018〜0.18g/L(特に好ましくは0.009

〜0.09g/L)

(5)モリブデン酸二ナトリウム二水和物 0.05〜1g/L(特に好ましくは0.1〜0.5g

/L)

(6)硫酸コバルト七水和物 3〜100g/L(特に好ましくは5〜70g/L)

(7)硫酸ニッケル六水和物 3〜100g/L(特に好ましくは5〜70g/L)

(8)24%硫酸チタン溶液 0.76〜15.2mL/L(特に好ましくは1.52〜4.56mL/L)

【0031】

(電解条件)

電流密度 3〜100A/dm2(特に好ましくは5〜50A/dm2)

電気量 40〜200A・sec/dm2(特に好ましくは60〜150A・sec/dm2)

液温 20〜70℃(特に好ましくは30〜50℃)

陽極 白金

硫酸銅五水和物は10〜100g/Lが適当でありこの範囲外では、10g/L未満の場合、

析出効率が悪くなり、十分な引き剥がし強さが得られにくくなる。また、十分な引き剥がし強さを得るために電解反応時間を長くする必要があり不経済である等の不具合を生じる。逆に100g/Lを超える場合、粗化粒子の発生が多くなり粗面粗度が上昇する、粗化粒子の粉落ちが酷くなる等の不具合を生じる。

【0032】

上記電解浴組成の内(1)〜(3)までは必須であるが(4)〜(8)は必要に応じ添加すれば良い。例えばタングステンイオン、コバルトイオン、ニッケルイオンの添加は(1)〜(3)のみの場合よりも粗化粒子直径が大きくなる為機械的投錨効果に優れ引き剥がし強さが強くなる。また、チタンイオン、モリブデンイオンの添加は色調を黒色化することが可能となるのでプラズマディスプレイ用途等で黒色銅箔が求められる場合などに適している。もちろん、活性有機イオウ化合物のスルフォン酸塩単独使用でも十分に効果があり、また、その他組合わせも可能である。

【0033】

(モリブデン、ニッケル、タングステン、リン、コバルト、ゲルマニウムの内の少なくとも一種類以上からなる耐熱・防錆層)

耐熱・防錆層は一層目処理層となる球状の微細な粗化粒子からなる粗化処理層形成後に行う二層目表面処理層であり水溶液電解めっき法により形成するものである。本処理層を施すことにより様々な特性が向上し、例えば、耐熱性、防錆性が向上する、エッチング後の銅残が防止できる等の特性が付与される。エッチング後の銅残についてはその詳細なメカニズムは分かっていないが粗化処理層上に銅以外の異種金属層を処理することで発生がなくなることから銅張積層板成型時に基材中成分と銅の反応によりエッチングされにくい化合物が生成していると考えられる。

【0034】

本耐熱・防錆層はニッケル、コバルトを基本とした合金層にする事が更に好ましい。この理由としてはニッケル単独層、ニッケル-コバルト層は回路形成時によく使用される塩化第二鉄や塩化第二銅のエッチング液には可溶であるものの、パターンめっき法等でよく使用されるアルカリエッチング液には不溶であり、電気絶縁性を損なうエッチング残(ステイン)を生じるという重大な欠点を有している。近年の回路の狭小化を考えた場合、塩化第二鉄、塩化第二銅でファインパターンが描けるのはもちろん必須条件であるが、レジストなどの多種多様化によりアルカリエッチング性も必須条件である。

【0035】

また、コバルト単独層では亜鉛ほどではないが耐薬品性が悪く、塩酸浸漬後、金めっき等で使用されるシアン化物浴浸漬後にアンダーカッティングが生じる欠点を有する。一方、耐熱・防錆層をモリブデン、タングステン、リン、ゲルマニウムの内の少なくとも一種類以上を含むニッケル及び/又はコバルトからなる耐熱・防錆層とした場合、上記した特性の他にアルカリエッチング液に可溶となる、活性処理液浸漬後のアンダーカッティングが無くなる等の特性が付与され極めて汎用性の高い銅箔になる。

【0036】

耐熱・防錆層の析出量も重要であり50〜1000mg/m2の範囲が好ましく、更に好ましくは100〜500mg/m2である。本合金バリアー層の析出量が50mg/m2未満の場合、本合金バリアーの効力が十分に発揮できず耐熱性、防錆性が悪くなる、エッチング後に銅残が発生する等の不具合が生じる場合がある。一方、1000mg/m2を超える場合、これ以上の析出は特性上の向上も認められず、銅の純度が下がる、コスト高となり不経済である。

本耐熱・防錆層を施す電解浴としては例えば以下に示す組成が良いが特にこれに限定されるものではない。

【0037】

(コバルト-モリブデン層の場合)

硫酸コバルト七水和物 10〜100g/L(特に好ましくは20〜50g/L)

モリブデン酸二ナトリウム二水和物 1〜80g/L(特に好ましくは5〜50g/L)

クエン酸三ナトリウム二水和物 5〜100g/L(特に好ましくは20〜60g/L)

pH 4.0〜10.0(特に好ましくは5.0〜7.0)

【0038】

(ニッケル−リン層-タングステン層の場合)

硫酸ニッケル六水和物 10〜100g/L(特に好ましくは20〜50g/L)

次亜リン酸ナトリウム一水和物 0.1〜10g/L(特に好ましくは 0.5〜5g/L)

タングステン酸ナトリウム二水和物 0.1〜20g/L(特に好ましくは0.5〜10g/L)

酢酸ナトリウム三水和物 2〜20g/L(特に好ましくは3〜15g/L)

pH 3.0〜5.5(特に好ましくは3.5〜5.0)

【0039】

(コバルト-ニッケル-タングステン層の場合)

硫酸コバルト七水和物 10〜100g/L(特に好ましくは20〜50g/L)

硫酸ニッケル六水和物 10〜100g/L(特に好ましくは20〜50g/L)

タングステン酸ナトリウム二水和物 1〜80g/L(特に好ましくは5〜50g/L)

クエン酸三ナトリウム二水和物 5〜100g/L(特に好ましくは20〜60g/L)

pH 4.0〜7.0(特に好ましくは5.0〜7.0)

【0040】

(コバルト-ニッケル-ゲルマニウム層の場合)

硫酸コバルト七水和物 10〜100g/L(特に好ましくは20〜50g/L)

硫酸ニッケル六水和物 10〜100g/L(特に好ましくは20〜50g/L)

二酸化ゲルマニウム 0.1〜10g/L(特に好ましくは0.3〜3g/L)

クエン酸三ナトリウム二水和物 5〜100g/L(特に好ましくは20〜60g/L)

pH 3.0〜10.0(特に好ましくは4.0〜7.0)

また導電性の付与として硫酸ナトリウムを添加してもよい。

【0041】

本耐熱・防錆層を施す電解条件としては例えば以下に示す条件が良いが特にこれに限定されるものではない。

電流密度 0.1〜10.0A/dm2(特に好ましくは0.5〜5.0A/dm2)

電気量 5.0〜40.0A・sec/dm2(特に好ましくは10.0〜30.0A・sec/dm2)

液温 20〜50℃(特に好ましくは 25〜40℃)

陽極 白金

【0042】

(クロメート皮膜層)

クロメート皮膜層は一層目処理層である球状の微細な粗化粒子からなる粗化処理層、二層目表面処理であるモリブデン、ニッケル、タングステン、リン、コバルト、ゲルマニウムの内の少なくとも一種類以上からなる耐熱・防錆層を形成した後の三層目表面処理層であり水溶液電解めっき法又は水溶液への浸漬により形成するものである。このクロメート皮膜層を施す事により様々な特性が向上し、例えば、防錆性を向上させる、基材との引き剥がし強さが向上する等の効果をもたらす。

【0043】

また、このクロメート皮膜層を形成させる浴は公知のものでよく、例えばクロム酸、重クロム酸ナトリウム、重クロム酸カリウムなどの6価クロムを有する物であればい。尚、クロメート皮膜層形成後のクロムの析出形態はCr(OH)3とCr203が混在した状態であり、人体に悪影響を及ぼす6価クロムはなく3価クロムの形態で析出している。クロム酸液はアルカリ性、酸性のどちらでもかまわない。上記2種類のクロム酸液はそれぞれ長所、短所があり、使用目的に応じて使い分ければよいが、アルカリ性クロム酸液を使用した場合酸性クロム酸液に比べクロメート皮膜層の耐食性がわずかに劣る、基材との引き剥がし強さがわずかに劣ると言う欠点があるが本願発明表面処理上にアルカリ性クロム酸液でクロメート皮膜層を施しても上記した問題は発生しない。

【0044】

また、アルカリ性クロム酸液として特公昭58-15950号にある亜鉛イオン、6価クロムイオンを含むアルカリ性ジンククロメート液を使用してもよく、本クロム酸液を使用することで、クロム単独酸液からのクロメート皮膜層よりも防錆性を向上させる事が出来る。

【0045】

クロメート皮膜層を施す電解浴及び電解条件としては例えば以下に示す様な浴組成、条件が挙げられるが特にこれに限定されるものではない。

重クロム酸ナトリウム 10g/L

浴温度 30℃

pH 4.2

電流密度 0.5A/dm2

電解時間 5秒

陽極 白金

【0046】

(シランカップリング剤層)

シランカップリング剤層は一層目処理層である球状の微細な粗化粒子からなる粗化処理層、二層目表面処理であるモリブデン、ニッケル、タングステン、リン、コバルト、ゲルマニウムの内の少なくとも一種類以上からなる耐熱・防錆層、三層目表面処理層であるクロメート皮膜層を形成した後に行う四層目表面処理層であり適量を水等に添加し水溶液として浸漬処理又はスプレー処理などにより施す。シランカップリング剤層を施すことにより引き剥がし強さを向上させるのみならず、過酷試験後の引き剥がし強さの劣化も抑制する事ができ、更に防錆性も向上させ、優れた汎用性を備えたプリント配線板用銅箔となる。シランカップリング剤はエポキシ基、アミノ基、メルカプト基、ビニル基、メタクリロキシ基、スチリル基等多種あるがそれぞれ異なった特性を有し、また、基材との相性もあり選択して使用する必要がある。

【0047】

シランカップリング剤層を施す浴としては例えば以下に示す様な組成、条件が挙げられるが特にこれに限定されるものではない。

γ−アミノプロピルトリエトキシシラン 2mL/L

浴温度 30℃

浸漬時間 15秒

【実施例】

【0048】

以下に本願発明の実施例を説明する。

(実施例1〜16)

【0049】

福田金属箔粉工業製未処理銅箔:SV-10μmを用意した。該銅箔は未処理の状態では何れの面も光沢を呈するがそれぞれの面の粗面粗度Rz(十点平均粗さ)は異なり、一般的に粗面、マット面、非ドラム面等と呼ばれるめっき終了面のRzは0.8μmであり、光沢面、シャイニー面、ドラム面等と呼ばれるめっき開始面のRzは1.4μmである。尚、これ以降SV箔のめっき終了面を粗面、めっき開始面を平滑面と呼称する。

【0050】

まず該未処理銅箔を硫酸濃度100g/L、浴温度30℃の硫酸溶液に60秒間浸漬し表面の酸化層の除去を行い、次いで水洗を行った。

次いで、本願発明の一層目表面処理層となる球状の微細な粗化粒子からなる粗化処理層を以下に示す電解浴組成、浴温度、電解条件で実施例1〜16について処理を施した。

硫酸銅五水和物 50g/L

硫酸 100g/L

添加剤 表1参照

浴温度 40℃

電流密度 表1参照

電解時間 表1参照

陽極 白金

銅箔に処理を施した面は表1を参照

【0051】

水洗後、本願発明の二層目表面処理層となる耐熱・防錆層を実施例1〜16について陽極に白金を使用し、浴温度30℃の一定とし表1に示す電解浴組成、pH、電解条件で処理を施した。

【0052】

水洗後、本願発明の三層目表面処理層となるクロメート皮膜層を実施例1〜16について以下に示す電解浴組成、pH、電解条件で処理を施した。

重クロム酸ナトリウム 10g/L

浴温度 30℃

pH 4.2

電流密度 0.5A/dm2

電解時間 5秒

陽極 白金

【0053】

水洗後、本願発明の四層目表面処理であるシランカップリング剤層を実施例1〜16について以下に示す浴組成、浴温度、浸漬時間で処理を施した。

γ−アミノプロピルトリエトキシシラン 2mL/L

浴温度 30℃

浸漬時間 15秒

シランカップリング剤層を形成した後は水洗を行うことなく自然乾燥を行った。

【0054】

以上、四層から成る本願発明表面処理を行った実施例1〜16の表面処理銅箔について表面に処理を施した各元素の析出量を定量した結果を表2に示す。

次にこの表面処理銅箔とA社製のPPE樹脂含浸基材をプレスにより200℃-2時間の条件で加熱圧着し銅張積層板を作製した。

【比較例】

【0055】

以下に比較例を説明する。

(比較例1)

【0056】

SV-10μmの粗面側に耐熱・防錆層を施さなかった事以外は実施例1〜16と同じ方法で表面処理を行い、同じ方法で銅張積層板を作製した。電解浴組成、電解条件を表1に示し、表面に処理を施した各元素の析出量を定量した結果を表2に示す。

(比較例2)

【0057】

SV-10μmの粗面側にクロメート皮膜層を施さなかった事以外は実施例1〜16と同じ方法で表面処理を行い、同じ方法で銅張積層板を作製した。電解浴組成、電解条件を表1に示し、表面に処理を施した各元素の析出量を定量した結果を表2に示す。

(比較例3)

【0058】

SV-10μmの粗面側にシランカップリング剤層を施さなかった事以外は実施例1〜16と同じ方法で表面処理を行い、同じ方法で銅張積層板を作製した。電解浴組成、電解条件を表1に示し、表面に処理を施した各元素の析出量を定量した結果を表2に示す。

(比較例4)

【0059】

SV-10μmの粗面側に球状の微細な粗化粒子からなる粗化処理層を施さなかった事以外は実施例1〜16と同じ方法で表面処理を行い、同じ方法で銅張積層板を作製した。電解浴組成、電解条件を表1に示し、表面に処理を施した各元素の析出量を定量した結果を表2に示す。

(比較例5)

【0060】

まずSV-10μmを硫酸濃度100g/L、浴温度30℃の硫酸溶液に60秒間浸漬し表面の酸化層の除去を行い、次いで水洗を行った。次いで該銅箔の平滑面側に以下に示す電解浴組成、浴温度、電解条件で粗化処理を施した。

硫酸銅五水和物 100g/L

硫酸 100g/L

無水クロム酸 0.1g/L

タングステン酸ナトリウム 0.01g/L

浴温度 40℃

電流密度 10A/dm2

電解時間 20秒

陽極 白金

【0061】

水洗後、以下にしめす電解浴組成、浴温度、電解条件でカバーめっきを施した。

硫酸銅五水和物 250g/L

硫酸 100g/L

浴温度 45℃

電流密度 10A/dm2

電解時間 30秒

陽極 白金

【0062】

水洗後、以下にしめす電解浴組成、浴温度、電解条件で耐熱・防錆層を施した。

硫酸コバルト七水和物 40g/L

モリブデン酸二ナトリウム二水和物 25g/L

クエン酸三ナトリウム二水和物 40g/L

pH 5.6

浴温度 30℃

陽極 白金

【0063】

水洗後、以下に示す電解浴組成、pH、電解条件でクロメート皮膜層を施した。

重クロム酸ナトリウム 10g/L

浴温度 30℃

pH 4.2

電流密度 0.5A/dm2

電解時間 5秒

陽極 白金

【0064】

水洗後、以下に示す浴組成、浴温度、浸漬時間でシランカップリング剤層を施した。

γ−アミノプロピルトリエトキシシラン 2mL/L

浴温度 30℃

浸漬時間 15秒

シランカップリング剤層を形成した後は水洗を行うことなく自然乾燥を行った。

【0065】

以上の様にして得られた表面処理銅箔を実施例1〜16と同じ方法で銅張積層板を作製した。電解浴組成、電解条件を表1に示し、表面に処理を施した各元素の析出量を定量した結果を表2に示す。

【0066】

以上のようにして得られた銅張積層板の引き剥がし強さ、銅箔処理面粗度(Rz:十点平均粗さ)、粗化粒子の直径、エッチングによる回路パターン形成後の回路ボトムラインの直線性、エッチング後の銅残を評価した結果を表2に示す。尚、エッチングによる回路パターン形成後の回路ボトムラインの直線性、エッチング後の銅残の評価方法を以下に示す。

【0067】

(エッチングによる回路パターン形成後の回路ボトムラインの直線性)

液状レジストでライン/スペース=50μm/50μmのパターン印刷後、塩化第二銅エッチングにより回路パターンを形成した。電子顕微鏡により倍率2000倍で回路パターンを上面から観察しボトムラインの直線性を判別した。

ボトムラインの湾曲が認められず高い直線性を有する ○

ボトムラインが湾曲している ×

【0068】

(エッチング後の銅残)

銅張積層板の銅箔エッチング部分において銅の溶け残りの有無を目視にて観察した。

銅の溶け残りが無い ○

銅の溶け残りが有る ×

【0069】

【表1】

【0070】

【表2】

【0071】

表2に示した通り実施例1〜16の本願発明表面処理層を有する銅箔は高周波基材であるPPE樹脂含浸基材との引き剥がし強さが強く、粗化粒子が極めて細かい事から(図2〜4参照)粗面粗度の上昇を極めて低くする事が出来るためエッチングによる回路パターン形成後の回路ボトムラインの直線性も極めて高く(図6参照)、エッチング後の銅残の心配もなく高周波プリント配線板用銅箔として極めて高い特性を有していることが分かる。

【0072】

次に本願発明処理を一種類行わなかった比較例1〜4について記す。耐熱・防錆層を行わなかった比較例1は引き剥がし強さが低く、また、エッチング後の銅残が確認される。クロメート皮膜層処理を行わなかった比較例2も引き剥がし強さが低く、また、エッチング後の銅残が確認される。シランカップリング剤処理を行わなかった比較例3は引き剥がし強さが弱いことが確認できる。粗化処理を行わなかった比較例4も引き剥がし強さが弱いことが確認できる。

【0073】

また、粗化処理浴添加剤としてタングステン、クロムを用いた比較例5は粗化粒子が乱雑で粗面粗度が高い為(図5参照)機械的投錨効果により引き剥がし強さは強いもののエッチングにるパターン形成後の回路のボトムラインの直線性が悪く(図7参照)伝送損失が極めて大きくなる事が予想される。以上の様に本願発明処理は本文記載の四層処理の全てが揃い初めて高い効果が発現できる事が分かり、一層でも欠ければ高周波プリント配線板用銅箔としては十分な特性が得られないことが分かる。

【産業上の利用可能性】

【0074】

本願発明表面処理方法を用い作製した銅箔はPPE樹脂含浸基材を代表とする高周波基板に対して強い引き剥がし強さを得ることができ、また、超低粗度であることからエッチングによる回路パターン形成後のエッチングによる回路パターン形成後の回路ボトムラインの直線性ボトムラインの直線性を向上させ伝送損失の大幅な低減が可能となる新しい高周波プリント配線板用銅箔であり将来的には今以上に回路ピッチ間の細線化が予想される用途においても十分に対応出来るものと考えられる。また、ファインパターン、超低粗度、外観色調が黒色系可能という特徴を有する事からプラズマディスプレイにおける電磁波シールド用銅箔にも適している。

【図面の簡単な説明】

【0075】

【図1】表面処理銅箔断面模式図

【図2】実施例1本願発明表面処理銅箔処理面側電子顕微鏡写真

【図3】実施例5本願発明表面処理銅箔処理面側電子顕微鏡写真

【図4】実施例9本願発明表面処理銅箔処理面側電子顕微鏡写真

【図5】比較例5表面処理銅箔処理面側電子顕微鏡写真

【図6】実施例1本願発明表面処理銅箔回路上面電子顕微鏡写真

【図7】比較例5表面処理銅箔回路上面電子顕微鏡写真

【符号の説明】

【0076】

1………銅箔

2………球状の微細な粗化粒子からなる粗化処理層

3………耐熱・防錆層

4………クロメート皮膜層

5………シランカップリング剤層

【特許請求の範囲】

【請求項1】

銅箔の少なくとも一方の面に直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層を有し、且つ前記該粗化処理層上にモリブデン、ニッケル、タングステン、リン、コバルト、ゲルマニウムの内の少なくとも一種類以上からなる耐熱・防錆層を有し、且つ前記該耐熱・防錆層上にクロメート皮膜層を有し、且つ前記クロメート皮膜層上にシランカップリング剤層を有することを特徴とする高周波プリント配線板用銅箔。

【請求項2】

粗化処理層形成後の銅箔表面粗さRzが2.5μm以下であることを特徴とする請求項1に記載の高周波プリント配線板用銅箔

【請求項3】

銅箔の少なくとも一方の面に直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層を施し、且つ前記該粗化処理層上にモリブデン、ニッケル、タングステン、リン、コバルト、ゲルマニウムの内の少なくとも一種類以上からなる耐熱・防錆層を施し、且つ前記該耐熱・防錆層上にクロメート皮膜層を施し、且つ前記クロメート皮膜層上にシランカップリング剤層を施すことを特徴とする高周波プリント配線板用銅箔の製造方法。

【請求項4】

直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層を形成する電解浴が活性有機イオウ化合物のスルフォン酸塩を含む硫酸・硫酸銅浴であることを特徴とする請求項3に記載の高周波プリント配線板用銅箔の製造方法。

【請求項5】

直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層を形成する電解浴が活性有機イオウ化合物のスルフォン酸塩及びタングステンイオン、モリブデンイオン、コバルトイオン、ニッケルイオン、チタンイオンの内の少なくとも一種類以上を含む硫酸・硫酸銅浴であることを特徴とする請求項3に記載の高周波プリント配線板用銅箔の製造方法。

【請求項6】

直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層を形成する電解液中の活性有機イオウ化合物のスルフォン酸塩が一般式NaSO3-R1-S-S-R2-SO3Naで表される対称若しくは非対称のジスルフィドスルフォン酸塩、又は、一般式HS-R1- SO3Na若しくは一般式HS-Ar- SO3Naで表されるチオールのスルホン酸であることを特徴とする請求項3〜5のいずれかに記載の高周波プリント配線板用銅箔の製造方法。(式中、R1,R2は炭素原子2若しくは3のアルキレン基を表しており同一であっても、異なっても良い。また、Arはアロマチックス基を表している)

【請求項1】

銅箔の少なくとも一方の面に直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層を有し、且つ前記該粗化処理層上にモリブデン、ニッケル、タングステン、リン、コバルト、ゲルマニウムの内の少なくとも一種類以上からなる耐熱・防錆層を有し、且つ前記該耐熱・防錆層上にクロメート皮膜層を有し、且つ前記クロメート皮膜層上にシランカップリング剤層を有することを特徴とする高周波プリント配線板用銅箔。

【請求項2】

粗化処理層形成後の銅箔表面粗さRzが2.5μm以下であることを特徴とする請求項1に記載の高周波プリント配線板用銅箔

【請求項3】

銅箔の少なくとも一方の面に直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層を施し、且つ前記該粗化処理層上にモリブデン、ニッケル、タングステン、リン、コバルト、ゲルマニウムの内の少なくとも一種類以上からなる耐熱・防錆層を施し、且つ前記該耐熱・防錆層上にクロメート皮膜層を施し、且つ前記クロメート皮膜層上にシランカップリング剤層を施すことを特徴とする高周波プリント配線板用銅箔の製造方法。

【請求項4】

直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層を形成する電解浴が活性有機イオウ化合物のスルフォン酸塩を含む硫酸・硫酸銅浴であることを特徴とする請求項3に記載の高周波プリント配線板用銅箔の製造方法。

【請求項5】

直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層を形成する電解浴が活性有機イオウ化合物のスルフォン酸塩及びタングステンイオン、モリブデンイオン、コバルトイオン、ニッケルイオン、チタンイオンの内の少なくとも一種類以上を含む硫酸・硫酸銅浴であることを特徴とする請求項3に記載の高周波プリント配線板用銅箔の製造方法。

【請求項6】

直径が0.05〜1.0μmである球状の微細な粗化粒子からなる粗化処理層を形成する電解液中の活性有機イオウ化合物のスルフォン酸塩が一般式NaSO3-R1-S-S-R2-SO3Naで表される対称若しくは非対称のジスルフィドスルフォン酸塩、又は、一般式HS-R1- SO3Na若しくは一般式HS-Ar- SO3Naで表されるチオールのスルホン酸であることを特徴とする請求項3〜5のいずれかに記載の高周波プリント配線板用銅箔の製造方法。(式中、R1,R2は炭素原子2若しくは3のアルキレン基を表しており同一であっても、異なっても良い。また、Arはアロマチックス基を表している)

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−210689(P2006−210689A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2005−21401(P2005−21401)

【出願日】平成17年1月28日(2005.1.28)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成17年1月28日(2005.1.28)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

[ Back to top ]