高周波モジュールおよびその製造方法

【課題】水分の排出経路の確認を容易にしながら、樹脂層とシールド層との界面で剥離が生じるのを抑制することが可能な高周波モジュールを提供する。

【解決手段】この高周波モジュール1は、IC2および部品3が搭載された基板4と、IC2および部品3を封止する絶縁性の樹脂層5と、樹脂層5の表面に設けられた導電性のシールド層6と、を備える。シールド層6には、樹脂層5まで達するとともに1μm以上の開口幅W1を有する開口部6cが形成されている。

【解決手段】この高周波モジュール1は、IC2および部品3が搭載された基板4と、IC2および部品3を封止する絶縁性の樹脂層5と、樹脂層5の表面に設けられた導電性のシールド層6と、を備える。シールド層6には、樹脂層5まで達するとともに1μm以上の開口幅W1を有する開口部6cが形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、高周波モジュールおよびその製造方法に関し、特に、電子部品を封止する樹脂層と樹脂層の表面に設けられたシールド層とを備えた高周波モジュールおよびその製造方法に関する。

【背景技術】

【0002】

従来、携帯電話等の通信機器に搭載される高周波モジュールが知られている。従来の一例による高周波モジュール1001は図35に示すように、高周波半導体チップからなるIC1002(電子部品)および抵抗やコンデンサなどからなる部品1003(電子部品)が搭載された基板1004と、IC1002および部品1003の保護や電磁シールドのためにモジュール全体を覆う金属製のシールドケース1005(図36参照)とを備える。なお、図35では、シールドケース1005を省略している。高周波モジュール1001では、シールドケース1005(図36参照)を半田付けするためのケース接続端子1004aを基板1004に設ける必要がある。このため、基板1004の外形が大きくなり、高周波モジュール1001の外形も大きくなるという不都合がある。

【0003】

この不都合を解消することが可能な構造も知られている。例えば図37に示すように、高周波モジュール1101は、高周波半導体チップからなるIC1102および抵抗やコンデンサなどからなる部品1103が搭載された基板1104と、IC1102および部品1103を封止する絶縁性の樹脂層1105と、IC1102および部品1103を電磁シールドするために樹脂層1105の表面に設けられた導電性のシールド層1106とを備える。シールド層1106は基板1104のグランド層(図示せず)に電気的に接続されており、シールド効果を発揮する。

【0004】

しかしながら、高周波モジュール1101の信頼性試験を行うために、高周波モジュール1101を高温高湿槽に入れて吸湿させた後、リフロー炉を用いて加熱すると、図38に示すようにシールド層1106が樹脂層1105から剥離して膨れが生じ、電気測定エラーや外観不良が発生した。膨れが増大し、シールド層1106とグランド層との接続が切断されると、シールド性が低下する。

【0005】

信頼性試験の対象でなく、高温高湿槽に入れられていない高周波モジュール1101であっても、他の基板に実装される過程でリフロー加熱されると、樹脂層1105等に含まれる水分が気化して膨張し、信頼性試験の対象品と同様に、樹脂層1105とシールド層1106との界面で剥離が生じ、シールド層1106が膨れることがある。膨れが増大すればやはりシールド層1106とグランド層との接続が切断され、シールド性が低下する。

【0006】

以上のようにシールド層1106が樹脂層1105から剥離して膨れが生じたのは、樹脂層1105等に含まれる水分が気化して膨張することによって、樹脂層1105とシールド層1106との界面で剥離が生じてシールド層1106が膨れたためであると考えられる。

【0007】

そこで、シールド層の膨れを抑制することが可能な構造が提案されている(例えば特許文献1参照)。上記特許文献1には、半導体チップICおよびチップ部品などの電子部品が搭載されたモジュール基板と、電子部品を封止する樹脂層と、樹脂層の表面に設けられた導電性のシールド層とを備えたモジュール(高周波モジュール)が開示されている。シールド層は無電解メッキ法により形成されている。また、シールド層を熱処理することにより、シールド層には1nm〜60nm程度の幅を有する複数のマイクロチャンネルクラックが網目状に形成されている。

【0008】

上記特許文献1に記載の高周波モジュールでは、リフロー加熱されたとき、樹脂層に含まれる水分はマイクロチャンネルクラックを介して外部に排出される。これにより、気化した水分が樹脂層とシールド層との界面に剥離を生じさせることを防ぎ、高周波モジュールの電気特性の劣化や電磁波シールド効果の低下を招かないようにしている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−219210号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上記特許文献1では、水分の排出経路であるマイクロチャンネルクラックの幅は1nm〜60nm程度であるので、マイクロチャンネルクラックが形成されていることを確認するのが困難であるという問題点がある。なお、ナノオーダーのクラックを確認する場合、電子顕微鏡等を用いる必要があり、確認するのに時間がかかる。

【0011】

この発明は、上記のような課題を解決するためになされたものであり、この発明の目的は、水分の排出経路の確認を容易にしながら、樹脂層とシールド層との界面で剥離が生じるのを抑制することが可能な高周波モジュールおよびその製造方法を提供することである。

【課題を解決するための手段】

【0012】

上記目的を達成するために、この発明の高周波モジュールは、電子部品が搭載された基板と、電子部品を封止する絶縁性の樹脂層と、樹脂層の表面に設けられた導電性のシールド層と、を備え、シールド層には、樹脂層まで達するとともに1μm以上の開口幅を有する開口部が形成されている。

【0013】

なお、開口幅とは、例えば、開口部が矩形状である場合は開口部の短辺の長さを言い、開口部が円形状である場合は開口部の直径の大きさを言い、開口部が楕円形状である場合は開口部の短径の大きさを言う。また、後述する開口長さとは、例えば、開口部が矩形状である場合は開口部の長辺の長さを言い、開口部が円形状である場合は開口部の直径の大きさを言い、開口部が楕円形状である場合は開口部の長径の大きさを言う。

【0014】

この高周波モジュールでは、上記のように、シールド層には、樹脂層まで達する開口部が形成されている。これにより、高周波モジュールを例えばリフロー炉を用いて加熱した場合、樹脂層に含まれる水分は開口部を介して外部に排出されるので、樹脂層とシールド層との界面で剥離してシールド層が膨れるのを、防止することができる。このため、高周波モジュールに電気測定エラーや外観不良が発生するのを抑制することができる。

【0015】

また、上記のように、1μm以上の開口幅を有するように開口部を形成することによって、水分の排出経路である開口部が形成されていることを、容易に確認することができる。例えば20倍程度の拡大鏡や実体顕微鏡を用いれば、開口部が形成されていることを十分確認することができる。

【0016】

また、このような開口部は、後述するように様々な方法で形成することが可能である。

【0017】

上記高周波モジュールにおいて、好ましくは、開口部は50μm以上の開口幅を有する。このように構成すれば、開口部が形成されていることを目視でも十分確認することができる。

【0018】

上記開口部が50μm以上の開口幅を有する高周波モジュールにおいて、好ましくは、開口部は複数形成されており、開口部は50μm以上100μm以下の開口幅および開口長さを有する。このように構成すれば、開口部が大きくなり過ぎるのを抑制することができ、シールド性が低下するのを抑制することができる。

【0019】

上記高周波モジュールにおいて、樹脂層の表面には凹凸が形成されており、樹脂層の表面の凸部の先端面とシールド層の表面とは面一に形成されていてもよい。

【0020】

上記高周波モジュールにおいて、好ましくは、シールド層は樹脂層の上面に設けられた上面部と樹脂層の側面に設けられた側面部とを含み、開口部はシールド層の上面部に形成されている。このように構成すれば、剥離が生じやすい部分(樹脂層とシールド層の上面部との界面)近傍の水分を効率よく開口部から排出させることができるので、樹脂層とシールド層との界面で剥離が生じるのを確実に防止することができる。

【0021】

上記高周波モジュールにおいて、好ましくは、開口部は標章を兼ねる。このように構成すれば、標印工程を別途設ける必要がないので、製造時間が長くなるのを抑制することができる。

【0022】

なお、本明細書および特許請求の範囲において、標章とは文字、図形、記号等を含む概念である。

【0023】

この発明の高周波モジュールの製造方法は、電子部品が搭載された基板を準備する工程と、電子部品を封止する樹脂層を設ける工程と、樹脂層の表面に導電性のシールド層を設ける工程と、を備え、シールド層を設ける工程は、樹脂層まで達するとともに1μm以上の開口幅を有する開口部を、シールド層に形成する工程を含む。

【0024】

この高周波モジュールの製造方法では、上記のように、樹脂層まで達する開口部をシールド層に形成する工程を備える。これにより、高周波モジュールを例えばリフロー炉を用いて加熱した場合、樹脂層に含まれる水分は開口部を介して外部に排出されるので、樹脂層とシールド層との界面で剥離してシールド層が膨れるのを、防止することができる。このため、高周波モジュールに電気測定エラーや外観不良が発生するのを抑制することができる。

【0025】

また、上記のように、1μm以上の開口幅を有する開口部をシールド層に形成する工程を備えることによって、水分の排出経路である開口部が形成されていることを、容易に確認することができる。例えば20倍程度の拡大鏡や実体顕微鏡を用いれば、開口部が形成されていることを十分確認することができる。

【0026】

上記高周波モジュールの製造方法において、好ましくは、シールド層を設ける工程は、樹脂層の表面にマスクを配置する工程と、樹脂層の表面にシールド層を配置する工程と、マスクを除去することにより、樹脂層まで達する開口部をシールド層に形成する工程とを含む。このように構成すれば、樹脂層まで達する開口部をシールド層に容易に形成することができる。また、任意の位置に開口部を形成することができる。

【0027】

上記高周波モジュールの製造方法において、好ましくは、シールド層を設ける工程は、樹脂層の表面にシールド層を配置する工程と、レーザ加工によりシールド層を選択的に除去することにより、樹脂層まで達する開口部をシールド層に形成する工程とを含む。このように構成すれば、樹脂層まで達する開口部をシールド層に容易に形成することができる。また、任意の位置に開口部を形成することができる。

【0028】

上記高周波モジュールの製造方法において、好ましくは、シールド層を設ける工程は、樹脂層の表面にシールド層を配置する工程と、機械加工によりシールド層を選択的に除去することにより、樹脂層まで達する開口部をシールド層に形成する工程とを含む。このように構成すれば、樹脂層まで達する開口部をシールド層に容易に形成することができる。また、任意の位置に開口部を形成することができる。

【0029】

上記高周波モジュールの製造方法において、好ましくは、シールド層を設ける工程は、樹脂層の表面にシールド層を配置する工程と、エッチング加工によりシールド層を選択的に除去することにより、樹脂層まで達する開口部をシールド層に形成する工程とを含む。このように構成すれば、樹脂層まで達する開口部をシールド層に容易に形成することができる。また、任意の位置に開口部を形成することができる。

【0030】

上記高周波モジュールの製造方法において、好ましくは、開口部は標章を兼ねる。このように構成すれば、標印工程を別途設ける必要がないので、製造時間が長くなるのを抑制することができる。

【0031】

上記高周波モジュールの製造方法において、好ましくは、樹脂層を設ける工程は、電子部品を封止するように樹脂層を配置する工程と、樹脂層の表面に凹凸を形成する工程とを含み、シールド層を設ける工程は、樹脂層の表面にシールド層を配置する工程と、シールド層の表面を研磨することにより、樹脂層まで達する開口部をシールド層に形成する工程とを含む。このように構成すれば、樹脂層まで達する開口部をシールド層に容易に形成することができる。

【0032】

上記高周波モジュールの製造方法において、好ましくは、樹脂層を設ける工程は、内面に凹凸が形成された成型金型を用いて、表面に凹凸が形成された樹脂層を形成する工程を含み、シールド層を設ける工程は、樹脂層の表面にシールド層を配置する工程と、シールド層の表面を研磨することにより、樹脂層まで達する開口部をシールド層に形成する工程とを含む。このように構成すれば、樹脂層まで達する開口部をシールド層に容易に形成することができる。なお、任意の位置に開口部を形成することも可能である。

【0033】

上記高周波モジュールの製造方法において、好ましくは、開口部は50μm以上の開口幅を有する。このように構成すれば、開口部が形成されていることを目視でも十分確認することができる。

【0034】

上記開口部が50μm以上の開口幅を有する高周波モジュールの製造方法において、好ましくは、開口部は複数形成されており、開口部は50μm以上100μm以下の開口幅および開口長さを有する。このように構成すれば、開口部が大きくなり過ぎるのを抑制することができ、シールド性が低下するのを抑制することができる。

【0035】

上記高周波モジュールの製造方法において、好ましくは、シールド層は樹脂層の上面に設けられた上面部と樹脂層の側面に設けられた側面部とを含み、開口部はシールド層の上面部に形成される。このように構成すれば、剥離が生じやすい部分(樹脂層とシールド層の上面部との界面)近傍の水分を効率よく開口部から排出させることができるので、樹脂層とシールド層との界面で剥離が生じるのを確実に防止することができる。

【発明の効果】

【0036】

以上のように、本発明によれば、水分の排出経路(開口部)の確認を容易にしながら、樹脂層とシールド層との界面で剥離が生じるのを抑制することが可能な高周波モジュールを容易に得ることができる。

【図面の簡単な説明】

【0037】

【図1】本発明の第1実施形態の高周波モジュールの構造を示した平面図である。

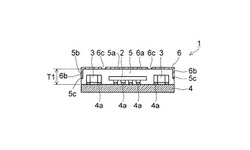

【図2】図1のA1−A1線に沿った断面図である。

【図3】図1のB1−B1線に沿った断面図である。

【図4】図1に示した本発明の第1実施形態のシールド層の開口部の構造を示した平面図である。

【図5】図1に示した本発明の第1実施形態のシールド層の開口部の構造を示した拡大平面図である。

【図6】図1に示した本発明の第1実施形態のシールド層の開口部の変形例を示した拡大平面図である。

【図7】図1に示した本発明の第1実施形態の高周波モジュールの構造を示した平面図である。

【図8】本発明の第1実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図9】図8のA2−A2線に沿った断面図である。

【図10】図8のB2−B2線に沿った断面図である。

【図11】本発明の第1実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図12】図11のA3−A3線に沿った断面図である。

【図13】図11のB3−B3線に沿った断面図である。

【図14】本発明の第1実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図15】図14のA4−A4線に沿った断面図である。

【図16】図14のB4−B4線に沿った断面図である。

【図17】本発明の第1実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図18】図17のA5−A5線に沿った断面図である。

【図19】本発明の第1実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図20】図19のA6−A6線に沿った断面図である。

【図21】本発明の第1実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図22】図21のA7−A7線に沿った断面図である。

【図23】図21のB7−B7線に沿った断面図である。

【図24】本発明の第2実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図25】図24のA8−A8線に沿った断面図である。

【図26】図24のB8−B8線に沿った断面図である。

【図27】本発明の第3実施形態の高周波モジュールの構造を示した平面図である。

【図28】図27のA9−A9線に沿った断面図である。

【図29】図27に示した本発明の第3実施形態のシールド層の開口部を説明するための拡大断面図である。

【図30】本発明の第3実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図31】本発明の第3実施形態の高周波モジュールの製造方法を説明するための拡大断面図である。

【図32】本発明の第3実施形態の高周波モジュールの製造方法を説明するための拡大断面図である。

【図33】本発明の第4実施形態の高周波モジュールの製造に用いる成型金型の構造を示した断面図である。

【図34】本発明の第4実施形態の高周波モジュールの製造方法を説明するための断面図である。

【図35】従来の一例による高周波モジュールの構造を示した平面図である。

【図36】図35に示した従来の一例による高周波モジュールの構造を示した正面図である。

【図37】樹脂層の表面にシールド層が設けられた従来の一例による高周波モジュールの構造を示した断面図である。

【図38】図37に示した従来の一例による高周波モジュールの樹脂層とシールド層との界面で剥離が生じてシールド層が膨れた状態を示した断面図である。

【発明を実施するための形態】

【0038】

以下、本発明の実施形態について図面を参照して説明する。なお、理解を容易にするために、断面図であってもハッチングを施さない場合がある。

【0039】

(第1実施形態)

まず、図1〜図7を参照して、本発明の第1実施形態による高周波モジュール1の構造について説明する。

【0040】

本発明の第1実施形態による高周波モジュール1は携帯電話等の通信機器(電子機器)に搭載されるものであって、電子機器全体を制御するメイン基板(図示せず)に実装されるものである。高周波モジュール1は図1および図2に示すように、高周波半導体チップや他の半導体チップからなるIC2と、抵抗やコンデンサなどからなる部品3と、IC2および部品3が搭載された基板4と、IC2および部品3を封止する絶縁性の樹脂層5と、IC2および部品3を電磁シールドするために樹脂層5の表面に設けられた導電性のシールド層6とを備えている。なお、IC2および部品3は、本発明の「電子部品」の一例である。

【0041】

IC2および部品3は図2に示すように、半田層(図示せず)などにより基板4の接続端子4aに実装されている。基板4には、接続端子4aと、基板4の4隅に配置されたグランド層4b(図3参照)と、基板4の裏面に配置された外部接続端子(図示せず)と、接続端子4a、グランド層4bおよび外部接続端子に接続された配線(図示せず)とが設けられている。

【0042】

樹脂層5は例えば黒色のエポキシ樹脂により形成されており、エポキシ樹脂を熱硬化させることにより形成されている。このため、樹脂層5は、基板4、IC2および部品3に対する熱膨張差を減らすために、例えば球状のシリカフィラーを含有している。樹脂層5の上面5aから基板4までの厚みT1は約1mm以下であり、IC2および部品3上の樹脂層5の厚みは約0.2mm以上となっている。

【0043】

樹脂層5は上面5aと側面5bとを有しており、本実施形態では上面5aは略平坦面に形成されている。樹脂層5の4つの側面5bには、側面5bの横幅方向に沿って延びる(図2の紙面に対して垂直方向に延びる)段差部5cが形成されている。樹脂層5の4隅には図3に示すように、段差部5c(図2参照)よりも深く、基板4のグランド層4bに達する凹部5dが形成されている。

【0044】

シールド層6は金属により形成されている。例えば、シールド層6は樹脂層5側から、約0.5μmの厚みを有するNi層と、約10μmの厚みを有するCu層と、約2μmの厚みを有するNi層とによって形成されている。例えば、約0.5μmの厚みを有するNi層は無電解メッキ法により形成され、Cu層および約2μmの厚みを有するNi層は電解メッキ法により形成される。Cu層はシールド層6の導電性を高くするために設けられており、約2μmの厚みを有するNi層はCu層の酸化を防止するために設けられている。

【0045】

シールド層6の構造および製造方法は上記に限定されない。例えば、樹脂層5側から、約0.05μmの厚みを有するSUS(ステンレス鋼)層と、約1.5μmの厚みを有するCu層と、約0.15μmの厚みを有するSUS層とをスパッタ法によって形成してもよい。スパッタ法を用いる場合、Ni層よりもSUS層を形成する方がスパッタ効率がよい。Cu層はシールド層6の導電性を高くするために設けられ、約0.15μmの厚みを有するSUS層はCu層の酸化を防止するために設けられる。

【0046】

シールド層6は樹脂層5の上面5aに設けられた上面部6aと、側面5bに設けられた側面部6bとを含んでいる。側面部6bは樹脂層5の段差部5cおよび凹部5dを覆うように設けられており、側面部6bおよび上面部6aは基板4のグランド層4bに電気的に接続されている。

【0047】

上面部6aには図1および図2に示すように、樹脂層5まで達する開口部6cが形成されている。開口部6cは図4に示すように、複数設けられており、例えば約50μm以上約100μm以下の開口幅W1および開口長さL1を有する。なお、図1に描かれた開口部6cは、図4に描かれた複数の開口部6cの集合を1個の開口部6cとして簡略化して表示したものである。複数の開口部6cは約100μmの間隔を隔てて配置されている。そして、複数の開口部6cによって、例えば×形状(十字形状)が形成されている。なお、1つの開口部6cは図5に示すような矩形状ではなく、例えば図6に示すように円形状であってもよい。また、複数の開口部6cではなく1つの開口部6cによって、例えば図1に示したような×形状(十字形状)が形成されていてもよい。また、開口部6cによって×形状以外の形状が形成されていてもよい。例えば、開口部6cを、文字、図形、記号等の形に形成して高周波モジュール1の機種名や製造ロット番号を表すようにしてもよい。言い換えると、開口部6cは高周波モジュール1の機種名や製造ロット番号を表す標章を兼ねてもよい。

【0048】

開口部6cは図7に示すように、VCO(電圧制御発振器)のインダクタ等のノイズ放射源となる部品3aの真上に位置しないように形成されている。これにより、高周波モジュール1からの放射ノイズが他の機器に悪影響を及ぼすのを抑制することが可能である。

【0049】

次に、図2、図3および図8〜図23を参照して、高周波モジュール1の製造方法について説明する。

【0050】

まず、図8〜図10に示すように、所定の位置にIC2および部品3が搭載された基板14を準備する。この基板14は基板4を例えば6個含んでおり、後述するように、1つの基板14から6個の高周波モジュール1が製造される。なお、図8の破線は、個片に分離する位置を示している。

【0051】

そして、図11〜図13に示すように、IC2および部品3を封止するように絶縁性のエポキシ樹脂を流し込み(配置し)、熱硬化させることにより樹脂層5を形成する。このとき、成型金型(図示せず)を用いて樹脂層5を形成してもよい。

【0052】

その後、図14および図15に示すように、ダイシングブレード(図示せず)を用いて、個片に分離する位置に分割溝5eを形成する。このとき、例えば樹脂厚の半分程度の深さを有するように分割溝5eを形成する。そして、図14および図16に示すように、分割溝5eの交点に、グランド層4bまで達するビアホール5fを形成する。このとき、溶融樹脂の飛散や樹脂残渣を低減するために、短波長レーザであるUV−YAGレーザを用いることが好ましい。

【0053】

その後、図17および図18に示すように、樹脂層5の上面5aのうちの開口部6cを形成する位置にマスク10を配置(形成)する。そして、メッキ法やスパッタ法を用いて樹脂層5の表面にシールド層6を配置(形成)し、マスク10を除去することにより、図19および図20に示すように、樹脂層5まで達する開口部6cを有するシールド層6が形成される。なお、メッキ法を用いる場合、例えば、無電解メッキ法により約0.5μmの厚みを有するNi層を形成し、その上に電解メッキ法により約10μmの厚みを有するCu層および約2μmの厚みを有するNi層を形成してもよい。スパッタ法を用いる場合、例えば、約0.05μmの厚みを有するSUS層、約1.5μmの厚みを有するCu層および約0.15μmの厚みを有するSUS層を形成してもよい。

【0054】

最後に、図21〜図23に示すように、ダイシングブレード(図示せず)を用いて、分割溝5eをフルカット(フルダイシング)することによって、個片化された高周波モジュール1が得られる。このとき、分割溝5eおよびビアホール5f(図16参照)は、それぞれ、段差部5c(図2参照)および凹部5d(図3参照)になる。

【0055】

本実施形態では、上記のように、シールド層6には、樹脂層5まで達する開口部6cが形成されている。これにより、高周波モジュール1を例えばリフロー炉を用いて加熱した場合、樹脂層5に含まれる水分は開口部6cを介して外部に排出されるので、樹脂層5とシールド層6との界面で剥離してシールド層6が膨れるのを、防止することができる。このため、高周波モジュール1に電気測定エラーや外観不良が発生するのを抑制することができる。また、膨れが増大することに起因してシールド層6と基板4のグランド層4bとの接続が切断されることがないので、シールド性が低下するのも抑制することができる。

【0056】

また、上記のように、開口部6cは約50μm以上の開口幅W1を有する。これにより、水分の排出経路である開口部6cが形成されていることを目視でも十分確認することができる。なお、樹脂層5を黒色の樹脂により形成することによって、シールド層6と樹脂層5とのコントラストを向上させることができ、開口部6cが形成されていることの確認をより容易にしている。

【0057】

また、上記のように、開口部6cは約100μm以下の開口幅W1および開口長さL1を有する。これにより、開口部6cが大きくなり過ぎるのを抑制することができ、シールド性が低下するのを抑制することができる。

【0058】

また、上記のように、開口部6cはシールド層6の上面部6aに形成されている。これにより、剥離が生じやすい部分(樹脂層5とシールド層6の上面部6aとの界面)近傍の水分を効率よく開口部6cから排出させることができるので、樹脂層5とシールド層6との界面で剥離が生じるのを確実に防止することができる。

【0059】

また、上記のように、標章を兼ねるように開口部6cを形成すれば、標印工程を別途設ける必要がないので、製造時間が長くなるのを抑制することができる。

【0060】

また、上記のように、樹脂層5の表面にマスク10を配置し、樹脂層5の表面にシールド層6を配置した後、マスク10を除去することにより、樹脂層5まで達する開口部6cをシールド層6に形成する。これにより、樹脂層5まで達する開口部6cをシールド層6に容易に形成することができる。また、シールド層6の任意の位置に開口部6cを形成することができる。例えば樹脂層5の厚み、電子部品(IC2および部品3)の大きさ、モジュール構成材料等により樹脂層5とシールド層6との界面に含まれる水分量が異なるので、任意の位置に開口部6cを形成することによって、剥離を効果的に抑えることが可能である。

【0061】

(第2実施形態)

この第2実施形態では、図14〜図16、図19、図20および図24〜図26を参照して、上記第1実施形態と異なり、レーザ加工、機械加工またはエッチング加工によりシールド層6に開口部6cを形成する場合について説明する。

【0062】

図14〜図16に示すように、上記第1実施形態と同様にして、樹脂層5に分割溝5eおよびビアホール5fを形成する。

【0063】

そして、図24〜図26に示すように、樹脂層5の表面にシールド層6を配置する。その後、シールド層6の上面部6aを選択的に除去することにより、図19および図20に示すように、樹脂層5まで達する開口部6cをシールド層6に形成する。このとき、レーザ装置(図示せず)を用いたレーザ加工により、シールド層6に開口部6cを形成してもよい。また、ドリル加工などの機械加工により、シールド層6に開口部6cを形成してもよい。また、ウェットエッチング加工などのエッチング加工により、シールド層6に開口部6cを形成してもよい。

【0064】

そして、上記第1実施形態と同様、ダイシングブレード(図示せず)を用いて、分割溝5eをフルカット(フルダイシング)することによって、個片化された高周波モジュール1が得られる。

【0065】

なお、第2実施形態の構造およびその他の製造方法は、上記第1実施形態と同様である。

【0066】

本実施形態では、上記のように、レーザ加工、機械加工またはエッチング加工によりシールド層6を選択的に除去することによって、樹脂層5まで達する開口部6cをシールド層6に形成する。これにより、樹脂層5まで達する開口部6cをシールド層6に容易に形成することができる。また、シールド層6の任意の位置に開口部6cを形成することができる。

【0067】

上記第2実施形態のその他の効果は、上記第1実施形態と同様である。

【0068】

(第3実施形態)

図27〜図29を参照して、本発明の第3実施形態による高周波モジュール1の構造について説明する。

【0069】

本発明の第3実施形態による高周波モジュール1では図27および図28に示すように、シールド層6の上面部6aに、樹脂層5まで達する開口部6cが多数形成されている。具体的には図29に示すように、樹脂層5の上面5aには凹凸(複数の凹部5gおよび複数の凸部5h)が形成されている。凹部5gはシールド層6で埋められている。凸部5hの先端面(上面)はシールド層6の表面と面一に形成されている。そして、凸部5hの位置に、シールド層6の開口部6cが形成されている。この開口部6cは約1μm以上約100μm以下の開口幅および開口長さを有する。また、複数の開口部6cは、シールド層6の上面部6aの全域にわたって形成されている。なお、図では理解を容易にするために、開口部6cを大きく描いている。

【0070】

第3実施形態のその他の構造は、上記第1および第2実施形態と同様である。

【0071】

次に、図29〜図32を参照して、高周波モジュール1の製造方法について説明する。

【0072】

上記第1および第2実施形態と同様にして、IC2および部品3を封止するように絶縁性のエポキシ樹脂を配置し、熱硬化させることにより樹脂層5を形成する。

【0073】

その後、図30および図31に示すように、樹脂層5の上面5aに、例えばサンドブラスト処理により、凹凸(複数の凹部5gおよび複数の凸部5h)を形成する。このとき、後の工程で形成するシールド層6の厚みと同等以上の高さ(または深さ)を有する凹凸を形成する。例えば、シールド層6をメッキ法により形成する場合は約13μm以上の高さ(または深さ)を有する凹凸を形成することが好ましく、シールド層6をスパッタ法により形成する場合は約1.7μm以上の高さ(または深さ)を有する凹凸を形成することが好ましい。また、このとき、後で行われる研磨工程において約1μm以上約100μm以下の開口幅および開口長さを有する開口部6cが形成されるように、凹部5gおよび凸部5hの寸法を設定して形成する。

【0074】

そして、上記第1および第2実施形態と同様にして、樹脂層5に分割溝5eおよびビアホール5fを形成する。なお、樹脂層5の上面5aに凹凸を形成する前に、樹脂層5に分割溝5eおよびビアホール5fを形成してもよい。

【0075】

その後、図32に示すように、樹脂層5の表面にシールド層6を配置する。そして、樹脂層5の上面5aが露出するまでシールド層6の上面を研磨する。これにより、図29に示すように、シールド層6に多数の開口部6cが形成される。このとき、凸部5hの先端面がシールド層6の表面に露出し、シールド層6の表面と面一になる。

【0076】

その後、上記第1および第2実施形態と同様、ダイシングブレード(図示せず)を用いて、分割溝5eをフルカット(フルダイシング)することによって、個片化された高周波モジュール1が得られる。

【0077】

なお、第3実施形態のその他の製造方法は、上記第1および第2実施形態と同様である。

【0078】

本実施形態では、上記のように、約1μm以上の開口幅を有するように開口部6cを形成することによって、水分の排出経路である開口部6cが形成されていることを、容易に確認することができる。例えば20倍程度の拡大鏡や実体顕微鏡を用いれば、開口部6cが形成されていることを十分確認することができる。

【0079】

また、上記のように、樹脂層5の上面5aに例えばサンドブラスト処理により凹凸(複数の凹部5gおよび複数の凸部5h)を形成し、樹脂層5の表面にシールド層6を配置する。その後、シールド層6の上面5aを研磨することにより、開口部6cをシールド層6に形成する。これにより、樹脂層5まで達する開口部6cをシールド層6に容易に形成することができる。

【0080】

上記第3実施形態のその他の効果は、上記第1および第2実施形態と同様である。

【0081】

(第4実施形態)

この第4実施形態では、図30〜図34を参照して、上記第3実施形態と異なり、成型金型50により樹脂層5に凹凸を形成する場合について説明する。

【0082】

内面の上面に凹凸50aが形成された成型金型50(図33参照)を用いて、図34に示すようにIC2および部品3を封止するようにエポキシ樹脂を配置(充填)し硬化させることにより、樹脂層5を形成する。これにより、図30および図31に示すように、樹脂層5の上面5aに凹凸が形成される。すなわち、樹脂層5はエポキシ樹脂を用いた射出成型により形成され、射出成型時に樹脂層5の上面5aに凹凸が形成される。

【0083】

そして、上記第1〜第3実施形態と同様にして、樹脂層5に分割溝5eおよびビアホール5fを形成し、樹脂層5の表面にシールド層6を配置する。その後、上記第3実施形態と同様にして、樹脂層5の上面5aが露出するまでシールド層6の上面を研磨し、分割溝5eをフルカット(フルダイシング)することによって、個片化された高周波モジュール1が得られる。

【0084】

なお、第4実施形態の構造およびその他の製造方法は、上記第3実施形態と同様である。

【0085】

本実施形態では、上記のように、内面に凹凸50aが形成された成型金型50を用いることによって、表面に凹凸(複数の凹部5gおよび複数の凸部5h)が形成された樹脂層5を容易に形成することができる。

【0086】

上記第4実施形態のその他の効果は、上記第1〜第3実施形態と同様である。

【0087】

なお、今回開示された実施形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0088】

例えば、上記実施形態では、高周波モジュールを携帯電話に適用した例について示したが、本発明はこれに限らず、携帯電話以外の電子機器にも適用可能である。

【0089】

また、シールド層の材質や厚みは適宜変更可能である。

【符号の説明】

【0090】

1 高周波モジュール

2 IC(電子部品)

3 部品(電子部品)

4、14 基板

5 樹脂層

5a 上面

5b 側面

5h 凸部

6 シールド層

6a 上面部

6b 側面部

6c 開口部

10 マスク

50 成型金型

50a 凹凸

L1 開口長さ

W1 開口幅

【技術分野】

【0001】

この発明は、高周波モジュールおよびその製造方法に関し、特に、電子部品を封止する樹脂層と樹脂層の表面に設けられたシールド層とを備えた高周波モジュールおよびその製造方法に関する。

【背景技術】

【0002】

従来、携帯電話等の通信機器に搭載される高周波モジュールが知られている。従来の一例による高周波モジュール1001は図35に示すように、高周波半導体チップからなるIC1002(電子部品)および抵抗やコンデンサなどからなる部品1003(電子部品)が搭載された基板1004と、IC1002および部品1003の保護や電磁シールドのためにモジュール全体を覆う金属製のシールドケース1005(図36参照)とを備える。なお、図35では、シールドケース1005を省略している。高周波モジュール1001では、シールドケース1005(図36参照)を半田付けするためのケース接続端子1004aを基板1004に設ける必要がある。このため、基板1004の外形が大きくなり、高周波モジュール1001の外形も大きくなるという不都合がある。

【0003】

この不都合を解消することが可能な構造も知られている。例えば図37に示すように、高周波モジュール1101は、高周波半導体チップからなるIC1102および抵抗やコンデンサなどからなる部品1103が搭載された基板1104と、IC1102および部品1103を封止する絶縁性の樹脂層1105と、IC1102および部品1103を電磁シールドするために樹脂層1105の表面に設けられた導電性のシールド層1106とを備える。シールド層1106は基板1104のグランド層(図示せず)に電気的に接続されており、シールド効果を発揮する。

【0004】

しかしながら、高周波モジュール1101の信頼性試験を行うために、高周波モジュール1101を高温高湿槽に入れて吸湿させた後、リフロー炉を用いて加熱すると、図38に示すようにシールド層1106が樹脂層1105から剥離して膨れが生じ、電気測定エラーや外観不良が発生した。膨れが増大し、シールド層1106とグランド層との接続が切断されると、シールド性が低下する。

【0005】

信頼性試験の対象でなく、高温高湿槽に入れられていない高周波モジュール1101であっても、他の基板に実装される過程でリフロー加熱されると、樹脂層1105等に含まれる水分が気化して膨張し、信頼性試験の対象品と同様に、樹脂層1105とシールド層1106との界面で剥離が生じ、シールド層1106が膨れることがある。膨れが増大すればやはりシールド層1106とグランド層との接続が切断され、シールド性が低下する。

【0006】

以上のようにシールド層1106が樹脂層1105から剥離して膨れが生じたのは、樹脂層1105等に含まれる水分が気化して膨張することによって、樹脂層1105とシールド層1106との界面で剥離が生じてシールド層1106が膨れたためであると考えられる。

【0007】

そこで、シールド層の膨れを抑制することが可能な構造が提案されている(例えば特許文献1参照)。上記特許文献1には、半導体チップICおよびチップ部品などの電子部品が搭載されたモジュール基板と、電子部品を封止する樹脂層と、樹脂層の表面に設けられた導電性のシールド層とを備えたモジュール(高周波モジュール)が開示されている。シールド層は無電解メッキ法により形成されている。また、シールド層を熱処理することにより、シールド層には1nm〜60nm程度の幅を有する複数のマイクロチャンネルクラックが網目状に形成されている。

【0008】

上記特許文献1に記載の高周波モジュールでは、リフロー加熱されたとき、樹脂層に含まれる水分はマイクロチャンネルクラックを介して外部に排出される。これにより、気化した水分が樹脂層とシールド層との界面に剥離を生じさせることを防ぎ、高周波モジュールの電気特性の劣化や電磁波シールド効果の低下を招かないようにしている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−219210号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上記特許文献1では、水分の排出経路であるマイクロチャンネルクラックの幅は1nm〜60nm程度であるので、マイクロチャンネルクラックが形成されていることを確認するのが困難であるという問題点がある。なお、ナノオーダーのクラックを確認する場合、電子顕微鏡等を用いる必要があり、確認するのに時間がかかる。

【0011】

この発明は、上記のような課題を解決するためになされたものであり、この発明の目的は、水分の排出経路の確認を容易にしながら、樹脂層とシールド層との界面で剥離が生じるのを抑制することが可能な高周波モジュールおよびその製造方法を提供することである。

【課題を解決するための手段】

【0012】

上記目的を達成するために、この発明の高周波モジュールは、電子部品が搭載された基板と、電子部品を封止する絶縁性の樹脂層と、樹脂層の表面に設けられた導電性のシールド層と、を備え、シールド層には、樹脂層まで達するとともに1μm以上の開口幅を有する開口部が形成されている。

【0013】

なお、開口幅とは、例えば、開口部が矩形状である場合は開口部の短辺の長さを言い、開口部が円形状である場合は開口部の直径の大きさを言い、開口部が楕円形状である場合は開口部の短径の大きさを言う。また、後述する開口長さとは、例えば、開口部が矩形状である場合は開口部の長辺の長さを言い、開口部が円形状である場合は開口部の直径の大きさを言い、開口部が楕円形状である場合は開口部の長径の大きさを言う。

【0014】

この高周波モジュールでは、上記のように、シールド層には、樹脂層まで達する開口部が形成されている。これにより、高周波モジュールを例えばリフロー炉を用いて加熱した場合、樹脂層に含まれる水分は開口部を介して外部に排出されるので、樹脂層とシールド層との界面で剥離してシールド層が膨れるのを、防止することができる。このため、高周波モジュールに電気測定エラーや外観不良が発生するのを抑制することができる。

【0015】

また、上記のように、1μm以上の開口幅を有するように開口部を形成することによって、水分の排出経路である開口部が形成されていることを、容易に確認することができる。例えば20倍程度の拡大鏡や実体顕微鏡を用いれば、開口部が形成されていることを十分確認することができる。

【0016】

また、このような開口部は、後述するように様々な方法で形成することが可能である。

【0017】

上記高周波モジュールにおいて、好ましくは、開口部は50μm以上の開口幅を有する。このように構成すれば、開口部が形成されていることを目視でも十分確認することができる。

【0018】

上記開口部が50μm以上の開口幅を有する高周波モジュールにおいて、好ましくは、開口部は複数形成されており、開口部は50μm以上100μm以下の開口幅および開口長さを有する。このように構成すれば、開口部が大きくなり過ぎるのを抑制することができ、シールド性が低下するのを抑制することができる。

【0019】

上記高周波モジュールにおいて、樹脂層の表面には凹凸が形成されており、樹脂層の表面の凸部の先端面とシールド層の表面とは面一に形成されていてもよい。

【0020】

上記高周波モジュールにおいて、好ましくは、シールド層は樹脂層の上面に設けられた上面部と樹脂層の側面に設けられた側面部とを含み、開口部はシールド層の上面部に形成されている。このように構成すれば、剥離が生じやすい部分(樹脂層とシールド層の上面部との界面)近傍の水分を効率よく開口部から排出させることができるので、樹脂層とシールド層との界面で剥離が生じるのを確実に防止することができる。

【0021】

上記高周波モジュールにおいて、好ましくは、開口部は標章を兼ねる。このように構成すれば、標印工程を別途設ける必要がないので、製造時間が長くなるのを抑制することができる。

【0022】

なお、本明細書および特許請求の範囲において、標章とは文字、図形、記号等を含む概念である。

【0023】

この発明の高周波モジュールの製造方法は、電子部品が搭載された基板を準備する工程と、電子部品を封止する樹脂層を設ける工程と、樹脂層の表面に導電性のシールド層を設ける工程と、を備え、シールド層を設ける工程は、樹脂層まで達するとともに1μm以上の開口幅を有する開口部を、シールド層に形成する工程を含む。

【0024】

この高周波モジュールの製造方法では、上記のように、樹脂層まで達する開口部をシールド層に形成する工程を備える。これにより、高周波モジュールを例えばリフロー炉を用いて加熱した場合、樹脂層に含まれる水分は開口部を介して外部に排出されるので、樹脂層とシールド層との界面で剥離してシールド層が膨れるのを、防止することができる。このため、高周波モジュールに電気測定エラーや外観不良が発生するのを抑制することができる。

【0025】

また、上記のように、1μm以上の開口幅を有する開口部をシールド層に形成する工程を備えることによって、水分の排出経路である開口部が形成されていることを、容易に確認することができる。例えば20倍程度の拡大鏡や実体顕微鏡を用いれば、開口部が形成されていることを十分確認することができる。

【0026】

上記高周波モジュールの製造方法において、好ましくは、シールド層を設ける工程は、樹脂層の表面にマスクを配置する工程と、樹脂層の表面にシールド層を配置する工程と、マスクを除去することにより、樹脂層まで達する開口部をシールド層に形成する工程とを含む。このように構成すれば、樹脂層まで達する開口部をシールド層に容易に形成することができる。また、任意の位置に開口部を形成することができる。

【0027】

上記高周波モジュールの製造方法において、好ましくは、シールド層を設ける工程は、樹脂層の表面にシールド層を配置する工程と、レーザ加工によりシールド層を選択的に除去することにより、樹脂層まで達する開口部をシールド層に形成する工程とを含む。このように構成すれば、樹脂層まで達する開口部をシールド層に容易に形成することができる。また、任意の位置に開口部を形成することができる。

【0028】

上記高周波モジュールの製造方法において、好ましくは、シールド層を設ける工程は、樹脂層の表面にシールド層を配置する工程と、機械加工によりシールド層を選択的に除去することにより、樹脂層まで達する開口部をシールド層に形成する工程とを含む。このように構成すれば、樹脂層まで達する開口部をシールド層に容易に形成することができる。また、任意の位置に開口部を形成することができる。

【0029】

上記高周波モジュールの製造方法において、好ましくは、シールド層を設ける工程は、樹脂層の表面にシールド層を配置する工程と、エッチング加工によりシールド層を選択的に除去することにより、樹脂層まで達する開口部をシールド層に形成する工程とを含む。このように構成すれば、樹脂層まで達する開口部をシールド層に容易に形成することができる。また、任意の位置に開口部を形成することができる。

【0030】

上記高周波モジュールの製造方法において、好ましくは、開口部は標章を兼ねる。このように構成すれば、標印工程を別途設ける必要がないので、製造時間が長くなるのを抑制することができる。

【0031】

上記高周波モジュールの製造方法において、好ましくは、樹脂層を設ける工程は、電子部品を封止するように樹脂層を配置する工程と、樹脂層の表面に凹凸を形成する工程とを含み、シールド層を設ける工程は、樹脂層の表面にシールド層を配置する工程と、シールド層の表面を研磨することにより、樹脂層まで達する開口部をシールド層に形成する工程とを含む。このように構成すれば、樹脂層まで達する開口部をシールド層に容易に形成することができる。

【0032】

上記高周波モジュールの製造方法において、好ましくは、樹脂層を設ける工程は、内面に凹凸が形成された成型金型を用いて、表面に凹凸が形成された樹脂層を形成する工程を含み、シールド層を設ける工程は、樹脂層の表面にシールド層を配置する工程と、シールド層の表面を研磨することにより、樹脂層まで達する開口部をシールド層に形成する工程とを含む。このように構成すれば、樹脂層まで達する開口部をシールド層に容易に形成することができる。なお、任意の位置に開口部を形成することも可能である。

【0033】

上記高周波モジュールの製造方法において、好ましくは、開口部は50μm以上の開口幅を有する。このように構成すれば、開口部が形成されていることを目視でも十分確認することができる。

【0034】

上記開口部が50μm以上の開口幅を有する高周波モジュールの製造方法において、好ましくは、開口部は複数形成されており、開口部は50μm以上100μm以下の開口幅および開口長さを有する。このように構成すれば、開口部が大きくなり過ぎるのを抑制することができ、シールド性が低下するのを抑制することができる。

【0035】

上記高周波モジュールの製造方法において、好ましくは、シールド層は樹脂層の上面に設けられた上面部と樹脂層の側面に設けられた側面部とを含み、開口部はシールド層の上面部に形成される。このように構成すれば、剥離が生じやすい部分(樹脂層とシールド層の上面部との界面)近傍の水分を効率よく開口部から排出させることができるので、樹脂層とシールド層との界面で剥離が生じるのを確実に防止することができる。

【発明の効果】

【0036】

以上のように、本発明によれば、水分の排出経路(開口部)の確認を容易にしながら、樹脂層とシールド層との界面で剥離が生じるのを抑制することが可能な高周波モジュールを容易に得ることができる。

【図面の簡単な説明】

【0037】

【図1】本発明の第1実施形態の高周波モジュールの構造を示した平面図である。

【図2】図1のA1−A1線に沿った断面図である。

【図3】図1のB1−B1線に沿った断面図である。

【図4】図1に示した本発明の第1実施形態のシールド層の開口部の構造を示した平面図である。

【図5】図1に示した本発明の第1実施形態のシールド層の開口部の構造を示した拡大平面図である。

【図6】図1に示した本発明の第1実施形態のシールド層の開口部の変形例を示した拡大平面図である。

【図7】図1に示した本発明の第1実施形態の高周波モジュールの構造を示した平面図である。

【図8】本発明の第1実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図9】図8のA2−A2線に沿った断面図である。

【図10】図8のB2−B2線に沿った断面図である。

【図11】本発明の第1実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図12】図11のA3−A3線に沿った断面図である。

【図13】図11のB3−B3線に沿った断面図である。

【図14】本発明の第1実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図15】図14のA4−A4線に沿った断面図である。

【図16】図14のB4−B4線に沿った断面図である。

【図17】本発明の第1実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図18】図17のA5−A5線に沿った断面図である。

【図19】本発明の第1実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図20】図19のA6−A6線に沿った断面図である。

【図21】本発明の第1実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図22】図21のA7−A7線に沿った断面図である。

【図23】図21のB7−B7線に沿った断面図である。

【図24】本発明の第2実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図25】図24のA8−A8線に沿った断面図である。

【図26】図24のB8−B8線に沿った断面図である。

【図27】本発明の第3実施形態の高周波モジュールの構造を示した平面図である。

【図28】図27のA9−A9線に沿った断面図である。

【図29】図27に示した本発明の第3実施形態のシールド層の開口部を説明するための拡大断面図である。

【図30】本発明の第3実施形態の高周波モジュールの製造方法を説明するための平面図である。

【図31】本発明の第3実施形態の高周波モジュールの製造方法を説明するための拡大断面図である。

【図32】本発明の第3実施形態の高周波モジュールの製造方法を説明するための拡大断面図である。

【図33】本発明の第4実施形態の高周波モジュールの製造に用いる成型金型の構造を示した断面図である。

【図34】本発明の第4実施形態の高周波モジュールの製造方法を説明するための断面図である。

【図35】従来の一例による高周波モジュールの構造を示した平面図である。

【図36】図35に示した従来の一例による高周波モジュールの構造を示した正面図である。

【図37】樹脂層の表面にシールド層が設けられた従来の一例による高周波モジュールの構造を示した断面図である。

【図38】図37に示した従来の一例による高周波モジュールの樹脂層とシールド層との界面で剥離が生じてシールド層が膨れた状態を示した断面図である。

【発明を実施するための形態】

【0038】

以下、本発明の実施形態について図面を参照して説明する。なお、理解を容易にするために、断面図であってもハッチングを施さない場合がある。

【0039】

(第1実施形態)

まず、図1〜図7を参照して、本発明の第1実施形態による高周波モジュール1の構造について説明する。

【0040】

本発明の第1実施形態による高周波モジュール1は携帯電話等の通信機器(電子機器)に搭載されるものであって、電子機器全体を制御するメイン基板(図示せず)に実装されるものである。高周波モジュール1は図1および図2に示すように、高周波半導体チップや他の半導体チップからなるIC2と、抵抗やコンデンサなどからなる部品3と、IC2および部品3が搭載された基板4と、IC2および部品3を封止する絶縁性の樹脂層5と、IC2および部品3を電磁シールドするために樹脂層5の表面に設けられた導電性のシールド層6とを備えている。なお、IC2および部品3は、本発明の「電子部品」の一例である。

【0041】

IC2および部品3は図2に示すように、半田層(図示せず)などにより基板4の接続端子4aに実装されている。基板4には、接続端子4aと、基板4の4隅に配置されたグランド層4b(図3参照)と、基板4の裏面に配置された外部接続端子(図示せず)と、接続端子4a、グランド層4bおよび外部接続端子に接続された配線(図示せず)とが設けられている。

【0042】

樹脂層5は例えば黒色のエポキシ樹脂により形成されており、エポキシ樹脂を熱硬化させることにより形成されている。このため、樹脂層5は、基板4、IC2および部品3に対する熱膨張差を減らすために、例えば球状のシリカフィラーを含有している。樹脂層5の上面5aから基板4までの厚みT1は約1mm以下であり、IC2および部品3上の樹脂層5の厚みは約0.2mm以上となっている。

【0043】

樹脂層5は上面5aと側面5bとを有しており、本実施形態では上面5aは略平坦面に形成されている。樹脂層5の4つの側面5bには、側面5bの横幅方向に沿って延びる(図2の紙面に対して垂直方向に延びる)段差部5cが形成されている。樹脂層5の4隅には図3に示すように、段差部5c(図2参照)よりも深く、基板4のグランド層4bに達する凹部5dが形成されている。

【0044】

シールド層6は金属により形成されている。例えば、シールド層6は樹脂層5側から、約0.5μmの厚みを有するNi層と、約10μmの厚みを有するCu層と、約2μmの厚みを有するNi層とによって形成されている。例えば、約0.5μmの厚みを有するNi層は無電解メッキ法により形成され、Cu層および約2μmの厚みを有するNi層は電解メッキ法により形成される。Cu層はシールド層6の導電性を高くするために設けられており、約2μmの厚みを有するNi層はCu層の酸化を防止するために設けられている。

【0045】

シールド層6の構造および製造方法は上記に限定されない。例えば、樹脂層5側から、約0.05μmの厚みを有するSUS(ステンレス鋼)層と、約1.5μmの厚みを有するCu層と、約0.15μmの厚みを有するSUS層とをスパッタ法によって形成してもよい。スパッタ法を用いる場合、Ni層よりもSUS層を形成する方がスパッタ効率がよい。Cu層はシールド層6の導電性を高くするために設けられ、約0.15μmの厚みを有するSUS層はCu層の酸化を防止するために設けられる。

【0046】

シールド層6は樹脂層5の上面5aに設けられた上面部6aと、側面5bに設けられた側面部6bとを含んでいる。側面部6bは樹脂層5の段差部5cおよび凹部5dを覆うように設けられており、側面部6bおよび上面部6aは基板4のグランド層4bに電気的に接続されている。

【0047】

上面部6aには図1および図2に示すように、樹脂層5まで達する開口部6cが形成されている。開口部6cは図4に示すように、複数設けられており、例えば約50μm以上約100μm以下の開口幅W1および開口長さL1を有する。なお、図1に描かれた開口部6cは、図4に描かれた複数の開口部6cの集合を1個の開口部6cとして簡略化して表示したものである。複数の開口部6cは約100μmの間隔を隔てて配置されている。そして、複数の開口部6cによって、例えば×形状(十字形状)が形成されている。なお、1つの開口部6cは図5に示すような矩形状ではなく、例えば図6に示すように円形状であってもよい。また、複数の開口部6cではなく1つの開口部6cによって、例えば図1に示したような×形状(十字形状)が形成されていてもよい。また、開口部6cによって×形状以外の形状が形成されていてもよい。例えば、開口部6cを、文字、図形、記号等の形に形成して高周波モジュール1の機種名や製造ロット番号を表すようにしてもよい。言い換えると、開口部6cは高周波モジュール1の機種名や製造ロット番号を表す標章を兼ねてもよい。

【0048】

開口部6cは図7に示すように、VCO(電圧制御発振器)のインダクタ等のノイズ放射源となる部品3aの真上に位置しないように形成されている。これにより、高周波モジュール1からの放射ノイズが他の機器に悪影響を及ぼすのを抑制することが可能である。

【0049】

次に、図2、図3および図8〜図23を参照して、高周波モジュール1の製造方法について説明する。

【0050】

まず、図8〜図10に示すように、所定の位置にIC2および部品3が搭載された基板14を準備する。この基板14は基板4を例えば6個含んでおり、後述するように、1つの基板14から6個の高周波モジュール1が製造される。なお、図8の破線は、個片に分離する位置を示している。

【0051】

そして、図11〜図13に示すように、IC2および部品3を封止するように絶縁性のエポキシ樹脂を流し込み(配置し)、熱硬化させることにより樹脂層5を形成する。このとき、成型金型(図示せず)を用いて樹脂層5を形成してもよい。

【0052】

その後、図14および図15に示すように、ダイシングブレード(図示せず)を用いて、個片に分離する位置に分割溝5eを形成する。このとき、例えば樹脂厚の半分程度の深さを有するように分割溝5eを形成する。そして、図14および図16に示すように、分割溝5eの交点に、グランド層4bまで達するビアホール5fを形成する。このとき、溶融樹脂の飛散や樹脂残渣を低減するために、短波長レーザであるUV−YAGレーザを用いることが好ましい。

【0053】

その後、図17および図18に示すように、樹脂層5の上面5aのうちの開口部6cを形成する位置にマスク10を配置(形成)する。そして、メッキ法やスパッタ法を用いて樹脂層5の表面にシールド層6を配置(形成)し、マスク10を除去することにより、図19および図20に示すように、樹脂層5まで達する開口部6cを有するシールド層6が形成される。なお、メッキ法を用いる場合、例えば、無電解メッキ法により約0.5μmの厚みを有するNi層を形成し、その上に電解メッキ法により約10μmの厚みを有するCu層および約2μmの厚みを有するNi層を形成してもよい。スパッタ法を用いる場合、例えば、約0.05μmの厚みを有するSUS層、約1.5μmの厚みを有するCu層および約0.15μmの厚みを有するSUS層を形成してもよい。

【0054】

最後に、図21〜図23に示すように、ダイシングブレード(図示せず)を用いて、分割溝5eをフルカット(フルダイシング)することによって、個片化された高周波モジュール1が得られる。このとき、分割溝5eおよびビアホール5f(図16参照)は、それぞれ、段差部5c(図2参照)および凹部5d(図3参照)になる。

【0055】

本実施形態では、上記のように、シールド層6には、樹脂層5まで達する開口部6cが形成されている。これにより、高周波モジュール1を例えばリフロー炉を用いて加熱した場合、樹脂層5に含まれる水分は開口部6cを介して外部に排出されるので、樹脂層5とシールド層6との界面で剥離してシールド層6が膨れるのを、防止することができる。このため、高周波モジュール1に電気測定エラーや外観不良が発生するのを抑制することができる。また、膨れが増大することに起因してシールド層6と基板4のグランド層4bとの接続が切断されることがないので、シールド性が低下するのも抑制することができる。

【0056】

また、上記のように、開口部6cは約50μm以上の開口幅W1を有する。これにより、水分の排出経路である開口部6cが形成されていることを目視でも十分確認することができる。なお、樹脂層5を黒色の樹脂により形成することによって、シールド層6と樹脂層5とのコントラストを向上させることができ、開口部6cが形成されていることの確認をより容易にしている。

【0057】

また、上記のように、開口部6cは約100μm以下の開口幅W1および開口長さL1を有する。これにより、開口部6cが大きくなり過ぎるのを抑制することができ、シールド性が低下するのを抑制することができる。

【0058】

また、上記のように、開口部6cはシールド層6の上面部6aに形成されている。これにより、剥離が生じやすい部分(樹脂層5とシールド層6の上面部6aとの界面)近傍の水分を効率よく開口部6cから排出させることができるので、樹脂層5とシールド層6との界面で剥離が生じるのを確実に防止することができる。

【0059】

また、上記のように、標章を兼ねるように開口部6cを形成すれば、標印工程を別途設ける必要がないので、製造時間が長くなるのを抑制することができる。

【0060】

また、上記のように、樹脂層5の表面にマスク10を配置し、樹脂層5の表面にシールド層6を配置した後、マスク10を除去することにより、樹脂層5まで達する開口部6cをシールド層6に形成する。これにより、樹脂層5まで達する開口部6cをシールド層6に容易に形成することができる。また、シールド層6の任意の位置に開口部6cを形成することができる。例えば樹脂層5の厚み、電子部品(IC2および部品3)の大きさ、モジュール構成材料等により樹脂層5とシールド層6との界面に含まれる水分量が異なるので、任意の位置に開口部6cを形成することによって、剥離を効果的に抑えることが可能である。

【0061】

(第2実施形態)

この第2実施形態では、図14〜図16、図19、図20および図24〜図26を参照して、上記第1実施形態と異なり、レーザ加工、機械加工またはエッチング加工によりシールド層6に開口部6cを形成する場合について説明する。

【0062】

図14〜図16に示すように、上記第1実施形態と同様にして、樹脂層5に分割溝5eおよびビアホール5fを形成する。

【0063】

そして、図24〜図26に示すように、樹脂層5の表面にシールド層6を配置する。その後、シールド層6の上面部6aを選択的に除去することにより、図19および図20に示すように、樹脂層5まで達する開口部6cをシールド層6に形成する。このとき、レーザ装置(図示せず)を用いたレーザ加工により、シールド層6に開口部6cを形成してもよい。また、ドリル加工などの機械加工により、シールド層6に開口部6cを形成してもよい。また、ウェットエッチング加工などのエッチング加工により、シールド層6に開口部6cを形成してもよい。

【0064】

そして、上記第1実施形態と同様、ダイシングブレード(図示せず)を用いて、分割溝5eをフルカット(フルダイシング)することによって、個片化された高周波モジュール1が得られる。

【0065】

なお、第2実施形態の構造およびその他の製造方法は、上記第1実施形態と同様である。

【0066】

本実施形態では、上記のように、レーザ加工、機械加工またはエッチング加工によりシールド層6を選択的に除去することによって、樹脂層5まで達する開口部6cをシールド層6に形成する。これにより、樹脂層5まで達する開口部6cをシールド層6に容易に形成することができる。また、シールド層6の任意の位置に開口部6cを形成することができる。

【0067】

上記第2実施形態のその他の効果は、上記第1実施形態と同様である。

【0068】

(第3実施形態)

図27〜図29を参照して、本発明の第3実施形態による高周波モジュール1の構造について説明する。

【0069】

本発明の第3実施形態による高周波モジュール1では図27および図28に示すように、シールド層6の上面部6aに、樹脂層5まで達する開口部6cが多数形成されている。具体的には図29に示すように、樹脂層5の上面5aには凹凸(複数の凹部5gおよび複数の凸部5h)が形成されている。凹部5gはシールド層6で埋められている。凸部5hの先端面(上面)はシールド層6の表面と面一に形成されている。そして、凸部5hの位置に、シールド層6の開口部6cが形成されている。この開口部6cは約1μm以上約100μm以下の開口幅および開口長さを有する。また、複数の開口部6cは、シールド層6の上面部6aの全域にわたって形成されている。なお、図では理解を容易にするために、開口部6cを大きく描いている。

【0070】

第3実施形態のその他の構造は、上記第1および第2実施形態と同様である。

【0071】

次に、図29〜図32を参照して、高周波モジュール1の製造方法について説明する。

【0072】

上記第1および第2実施形態と同様にして、IC2および部品3を封止するように絶縁性のエポキシ樹脂を配置し、熱硬化させることにより樹脂層5を形成する。

【0073】

その後、図30および図31に示すように、樹脂層5の上面5aに、例えばサンドブラスト処理により、凹凸(複数の凹部5gおよび複数の凸部5h)を形成する。このとき、後の工程で形成するシールド層6の厚みと同等以上の高さ(または深さ)を有する凹凸を形成する。例えば、シールド層6をメッキ法により形成する場合は約13μm以上の高さ(または深さ)を有する凹凸を形成することが好ましく、シールド層6をスパッタ法により形成する場合は約1.7μm以上の高さ(または深さ)を有する凹凸を形成することが好ましい。また、このとき、後で行われる研磨工程において約1μm以上約100μm以下の開口幅および開口長さを有する開口部6cが形成されるように、凹部5gおよび凸部5hの寸法を設定して形成する。

【0074】

そして、上記第1および第2実施形態と同様にして、樹脂層5に分割溝5eおよびビアホール5fを形成する。なお、樹脂層5の上面5aに凹凸を形成する前に、樹脂層5に分割溝5eおよびビアホール5fを形成してもよい。

【0075】

その後、図32に示すように、樹脂層5の表面にシールド層6を配置する。そして、樹脂層5の上面5aが露出するまでシールド層6の上面を研磨する。これにより、図29に示すように、シールド層6に多数の開口部6cが形成される。このとき、凸部5hの先端面がシールド層6の表面に露出し、シールド層6の表面と面一になる。

【0076】

その後、上記第1および第2実施形態と同様、ダイシングブレード(図示せず)を用いて、分割溝5eをフルカット(フルダイシング)することによって、個片化された高周波モジュール1が得られる。

【0077】

なお、第3実施形態のその他の製造方法は、上記第1および第2実施形態と同様である。

【0078】

本実施形態では、上記のように、約1μm以上の開口幅を有するように開口部6cを形成することによって、水分の排出経路である開口部6cが形成されていることを、容易に確認することができる。例えば20倍程度の拡大鏡や実体顕微鏡を用いれば、開口部6cが形成されていることを十分確認することができる。

【0079】

また、上記のように、樹脂層5の上面5aに例えばサンドブラスト処理により凹凸(複数の凹部5gおよび複数の凸部5h)を形成し、樹脂層5の表面にシールド層6を配置する。その後、シールド層6の上面5aを研磨することにより、開口部6cをシールド層6に形成する。これにより、樹脂層5まで達する開口部6cをシールド層6に容易に形成することができる。

【0080】

上記第3実施形態のその他の効果は、上記第1および第2実施形態と同様である。

【0081】

(第4実施形態)

この第4実施形態では、図30〜図34を参照して、上記第3実施形態と異なり、成型金型50により樹脂層5に凹凸を形成する場合について説明する。

【0082】

内面の上面に凹凸50aが形成された成型金型50(図33参照)を用いて、図34に示すようにIC2および部品3を封止するようにエポキシ樹脂を配置(充填)し硬化させることにより、樹脂層5を形成する。これにより、図30および図31に示すように、樹脂層5の上面5aに凹凸が形成される。すなわち、樹脂層5はエポキシ樹脂を用いた射出成型により形成され、射出成型時に樹脂層5の上面5aに凹凸が形成される。

【0083】

そして、上記第1〜第3実施形態と同様にして、樹脂層5に分割溝5eおよびビアホール5fを形成し、樹脂層5の表面にシールド層6を配置する。その後、上記第3実施形態と同様にして、樹脂層5の上面5aが露出するまでシールド層6の上面を研磨し、分割溝5eをフルカット(フルダイシング)することによって、個片化された高周波モジュール1が得られる。

【0084】

なお、第4実施形態の構造およびその他の製造方法は、上記第3実施形態と同様である。

【0085】

本実施形態では、上記のように、内面に凹凸50aが形成された成型金型50を用いることによって、表面に凹凸(複数の凹部5gおよび複数の凸部5h)が形成された樹脂層5を容易に形成することができる。

【0086】

上記第4実施形態のその他の効果は、上記第1〜第3実施形態と同様である。

【0087】

なお、今回開示された実施形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施形態の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0088】

例えば、上記実施形態では、高周波モジュールを携帯電話に適用した例について示したが、本発明はこれに限らず、携帯電話以外の電子機器にも適用可能である。

【0089】

また、シールド層の材質や厚みは適宜変更可能である。

【符号の説明】

【0090】

1 高周波モジュール

2 IC(電子部品)

3 部品(電子部品)

4、14 基板

5 樹脂層

5a 上面

5b 側面

5h 凸部

6 シールド層

6a 上面部

6b 側面部

6c 開口部

10 マスク

50 成型金型

50a 凹凸

L1 開口長さ

W1 開口幅

【特許請求の範囲】

【請求項1】

電子部品が搭載された基板と、

前記電子部品を封止する絶縁性の樹脂層と、

前記樹脂層の表面に設けられた導電性のシールド層と、

を備え、

前記シールド層には、前記樹脂層まで達するとともに1μm以上の開口幅を有する開口部が形成されていることを特徴とする高周波モジュール。

【請求項2】

前記開口部は50μm以上の開口幅を有することを特徴とする請求項1に記載の高周波モジュール。

【請求項3】

前記開口部は複数形成されており、

前記開口部は50μm以上100μm以下の開口幅および開口長さを有することを特徴とする請求項2に記載の高周波モジュール。

【請求項4】

前記樹脂層の表面には凹凸が形成されており、

前記樹脂層の表面の凸部の先端面と前記シールド層の表面とは面一に形成されていることを特徴とする請求項1に記載の高周波モジュール。

【請求項5】

前記シールド層は前記樹脂層の上面に設けられた上面部と前記樹脂層の側面に設けられた側面部とを含み、

前記開口部は前記シールド層の上面部に形成されていることを特徴とする請求項1〜4のいずれか1項に記載の高周波モジュール。

【請求項6】

前記開口部は標章を兼ねることを特徴とする請求項1に記載の高周波モジュール。

【請求項7】

電子部品が搭載された基板を準備する工程と、

前記電子部品を封止する樹脂層を設ける工程と、

前記樹脂層の表面に導電性のシールド層を設ける工程と、

を備え、

前記シールド層を設ける工程は、前記樹脂層まで達するとともに1μm以上の開口幅を有する開口部を、前記シールド層に形成する工程を含むことを特徴とする高周波モジュールの製造方法。

【請求項8】

前記シールド層を設ける工程は、

前記樹脂層の表面にマスクを配置する工程と、

前記樹脂層の表面に前記シールド層を配置する工程と、

前記マスクを除去することにより、前記樹脂層まで達する開口部を前記シールド層に形成する工程とを含むことを特徴とする請求項7に記載の高周波モジュールの製造方法。

【請求項9】

前記シールド層を設ける工程は、

前記樹脂層の表面に前記シールド層を配置する工程と、

レーザ加工により前記シールド層を選択的に除去することにより、前記樹脂層まで達する開口部を前記シールド層に形成する工程とを含むことを特徴とする請求項7に記載の高周波モジュールの製造方法。

【請求項10】

前記シールド層を設ける工程は、

前記樹脂層の表面に前記シールド層を配置する工程と、

機械加工により前記シールド層を選択的に除去することにより、前記樹脂層まで達する開口部を前記シールド層に形成する工程とを含むことを特徴とする請求項7に記載の高周波モジュールの製造方法。

【請求項11】

前記シールド層を設ける工程は、

前記樹脂層の表面に前記シールド層を配置する工程と、

エッチング加工により前記シールド層を選択的に除去することにより、前記樹脂層まで達する開口部を前記シールド層に形成する工程とを含むことを特徴とする請求項7に記載の高周波モジュールの製造方法。

【請求項12】

前記開口部は標章を兼ねることを特徴とする請求項7〜11のいずれか1項に記載の高周波モジュールの製造方法。

【請求項13】

前記樹脂層を設ける工程は、

前記電子部品を封止するように前記樹脂層を配置する工程と、

前記樹脂層の表面に凹凸を形成する工程とを含み、

前記シールド層を設ける工程は、

前記樹脂層の表面に前記シールド層を配置する工程と、

前記シールド層の表面を研磨することにより、前記樹脂層まで達する開口部を前記シールド層に形成する工程とを含むことを特徴とする請求項7に記載の高周波モジュールの製造方法。

【請求項14】

前記樹脂層を設ける工程は、内面に凹凸が形成された成型金型を用いて、表面に凹凸が形成された前記樹脂層を形成する工程を含み、

前記シールド層を設ける工程は、

前記樹脂層の表面に前記シールド層を配置する工程と、

前記シールド層の表面を研磨することにより、前記樹脂層まで達する開口部を前記シールド層に形成する工程とを含むことを特徴とする請求項7に記載の高周波モジュールの製造方法。

【請求項15】

前記開口部は50μm以上の開口幅を有することを特徴とする請求項7に記載の高周波モジュールの製造方法。

【請求項16】

前記開口部は複数形成されており、

前記開口部は50μm以上100μm以下の開口幅および開口長さを有することを特徴とする請求項15に記載の高周波モジュールの製造方法。

【請求項17】

前記シールド層は前記樹脂層の上面に設けられた上面部と前記樹脂層の側面に設けられた側面部とを含み、

前記開口部は前記シールド層の上面部に形成されることを特徴とする請求項7〜16のいずれか1項に記載の高周波モジュールの製造方法。

【請求項1】

電子部品が搭載された基板と、

前記電子部品を封止する絶縁性の樹脂層と、

前記樹脂層の表面に設けられた導電性のシールド層と、

を備え、

前記シールド層には、前記樹脂層まで達するとともに1μm以上の開口幅を有する開口部が形成されていることを特徴とする高周波モジュール。

【請求項2】

前記開口部は50μm以上の開口幅を有することを特徴とする請求項1に記載の高周波モジュール。

【請求項3】

前記開口部は複数形成されており、

前記開口部は50μm以上100μm以下の開口幅および開口長さを有することを特徴とする請求項2に記載の高周波モジュール。

【請求項4】

前記樹脂層の表面には凹凸が形成されており、

前記樹脂層の表面の凸部の先端面と前記シールド層の表面とは面一に形成されていることを特徴とする請求項1に記載の高周波モジュール。

【請求項5】

前記シールド層は前記樹脂層の上面に設けられた上面部と前記樹脂層の側面に設けられた側面部とを含み、

前記開口部は前記シールド層の上面部に形成されていることを特徴とする請求項1〜4のいずれか1項に記載の高周波モジュール。

【請求項6】

前記開口部は標章を兼ねることを特徴とする請求項1に記載の高周波モジュール。

【請求項7】

電子部品が搭載された基板を準備する工程と、

前記電子部品を封止する樹脂層を設ける工程と、

前記樹脂層の表面に導電性のシールド層を設ける工程と、

を備え、

前記シールド層を設ける工程は、前記樹脂層まで達するとともに1μm以上の開口幅を有する開口部を、前記シールド層に形成する工程を含むことを特徴とする高周波モジュールの製造方法。

【請求項8】

前記シールド層を設ける工程は、

前記樹脂層の表面にマスクを配置する工程と、

前記樹脂層の表面に前記シールド層を配置する工程と、

前記マスクを除去することにより、前記樹脂層まで達する開口部を前記シールド層に形成する工程とを含むことを特徴とする請求項7に記載の高周波モジュールの製造方法。

【請求項9】

前記シールド層を設ける工程は、

前記樹脂層の表面に前記シールド層を配置する工程と、

レーザ加工により前記シールド層を選択的に除去することにより、前記樹脂層まで達する開口部を前記シールド層に形成する工程とを含むことを特徴とする請求項7に記載の高周波モジュールの製造方法。

【請求項10】

前記シールド層を設ける工程は、

前記樹脂層の表面に前記シールド層を配置する工程と、

機械加工により前記シールド層を選択的に除去することにより、前記樹脂層まで達する開口部を前記シールド層に形成する工程とを含むことを特徴とする請求項7に記載の高周波モジュールの製造方法。

【請求項11】

前記シールド層を設ける工程は、

前記樹脂層の表面に前記シールド層を配置する工程と、

エッチング加工により前記シールド層を選択的に除去することにより、前記樹脂層まで達する開口部を前記シールド層に形成する工程とを含むことを特徴とする請求項7に記載の高周波モジュールの製造方法。

【請求項12】

前記開口部は標章を兼ねることを特徴とする請求項7〜11のいずれか1項に記載の高周波モジュールの製造方法。

【請求項13】

前記樹脂層を設ける工程は、

前記電子部品を封止するように前記樹脂層を配置する工程と、

前記樹脂層の表面に凹凸を形成する工程とを含み、

前記シールド層を設ける工程は、

前記樹脂層の表面に前記シールド層を配置する工程と、

前記シールド層の表面を研磨することにより、前記樹脂層まで達する開口部を前記シールド層に形成する工程とを含むことを特徴とする請求項7に記載の高周波モジュールの製造方法。

【請求項14】

前記樹脂層を設ける工程は、内面に凹凸が形成された成型金型を用いて、表面に凹凸が形成された前記樹脂層を形成する工程を含み、

前記シールド層を設ける工程は、

前記樹脂層の表面に前記シールド層を配置する工程と、

前記シールド層の表面を研磨することにより、前記樹脂層まで達する開口部を前記シールド層に形成する工程とを含むことを特徴とする請求項7に記載の高周波モジュールの製造方法。

【請求項15】

前記開口部は50μm以上の開口幅を有することを特徴とする請求項7に記載の高周波モジュールの製造方法。

【請求項16】

前記開口部は複数形成されており、

前記開口部は50μm以上100μm以下の開口幅および開口長さを有することを特徴とする請求項15に記載の高周波モジュールの製造方法。

【請求項17】

前記シールド層は前記樹脂層の上面に設けられた上面部と前記樹脂層の側面に設けられた側面部とを含み、

前記開口部は前記シールド層の上面部に形成されることを特徴とする請求項7〜16のいずれか1項に記載の高周波モジュールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【公開番号】特開2013−58513(P2013−58513A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−194540(P2011−194540)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]