高周波誘導加熱装置及びフィルムラベル貼着装置

【課題】被加熱体の板厚分布が大きく、あるいは、急激に変化する場合であっても、被加熱体を均一に加熱することができる高周波誘導加熱装置及びフィルムラベル貼着装置の提供を目的とする。

【解決手段】高周波誘導加熱装置1は、高周波発振装置2、加熱コイル3及び高周波変流器4などを備え、加熱コイル3が、高周波発振装置2が出力する所定の電流が流れる第一コイル31、及び、高周波変流器4によって所定の電流と異なる電流が流れる第二コイル32を有し、第一コイル31が、缶体10の胴部分11とボトム側部分13を加熱し、第二コイル32が缶体10のトリム側部分12を加熱する構成としてある。

【解決手段】高周波誘導加熱装置1は、高周波発振装置2、加熱コイル3及び高周波変流器4などを備え、加熱コイル3が、高周波発振装置2が出力する所定の電流が流れる第一コイル31、及び、高周波変流器4によって所定の電流と異なる電流が流れる第二コイル32を有し、第一コイル31が、缶体10の胴部分11とボトム側部分13を加熱し、第二コイル32が缶体10のトリム側部分12を加熱する構成としてある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高周波誘導加熱装置及びフィルムラベル貼着装置に関し、特に、缶体を均一に加熱することができる高周波誘導加熱装置及びフィルムラベル貼着装置に関する。

【背景技術】

【0002】

従来、高周波誘導加熱装置は、高速加熱が可能である、また、温度制御が容易であるといった特徴を有しており、様々な被加熱体を加熱するのに用いられてきた。

また、缶体製造の分野においては、成形された缶胴に予めグラビア印刷等がなされたポリエステルフィルム等の熱可塑性合成樹脂フィルム(適宜、フィルムラベルと略称する。)を貼着して2ピース缶体を製造する技術が実用化されている。この技術は、高周波誘導加熱装置によって缶体を加熱する缶体加熱工程を有している。

【0003】

たとえば、特許文献1には、缶胴成形された2ピース缶体をマンドレルに嵌合して該マンドレルで搬送中に缶胴外周面にフィルムラベルを貼着するフィルムラベル貼着2ピース缶体製造装置において、マンドレルの公転経路に沿って、缶体を所定温度に加熱する加熱手段、貼着ロールに続いて、フィルムラベルが貼着された缶体を冷却する冷却手段を配置してなることを特徴とするフィルムラベル貼着2ピース缶体の製造装置(フィルムラベル貼着装置とも呼ばれる。)の技術が開示され、缶体加熱手段に高周波誘導加熱コイルが採用されている。

【0004】

また、特許文献2には、特許文献1と同様な缶体に加飾フィルムの貼着を行うフィルム貼着装置(フィルムラベル貼着装置とも呼ばれる。)の技術が開示されている。

この技術は、缶体加熱手段の他に、マンドレルの外皮部材を誘導加熱するマンドレル加熱手段が配置されていることを特徴とし、その両者に高周波誘導加熱コイルが採用されている。また、図5に概略的な高周波誘導加熱コイルの形状斜視図が示されている。

【0005】

また、高周波誘導加熱装置に関連する様々な技術が提案されている。

たとえば、特許文献3には、金属体の被加熱部を高周波加熱する装置であって、渦巻き状に形成され、互いに所定の間隔をおいて配列固定された複数の加熱用コイルと、被加熱部が各加熱用コイルの上方を順次通過するように金属体を搬送する搬送手段と、を備え、各加熱コイルの誘導磁界で被加熱部を順次高周波加熱することを特徴とする高周波加熱装置の技術が開示されている。なお、各加熱コイルは、直列又は並列に接続されている。

【0006】

また、特許文献4には、一台の高周波電源に複数個の加熱コイルを並列に接続し、しかも各加熱コイルに対応してACリアクトルを各々直列に接続した誘導加熱装置の技術が開示されている。

【0007】

また、特許文献5には、被加熱物を加熱する誘導加熱コイルを有する共振回路と、共振回路に高周波電流を供給するスイッチング回路とを備える電磁誘導加熱装置において、誘導加熱コイルは、相互に並列接続される複数の第1のコイルと、各第1のコイルに直列接続される第2のコイルとを備え、各コイルが略同一平面上に略同心で配置され、共振回路は、各第1のコイルおよび第2のコイルを組として分割され、共振回路毎に、独立するスイッチング回路が接続されることを特徴とする電磁誘導加熱装置の技術が開示されている。

【0008】

(従来例)

次に、従来例にかかる高周波誘導加熱装置について、図面を参照して説明する。

図7は、従来例にかかる高周波誘導加熱装置を説明するための要部の概略断面図を示している。

図7に示すように、従来例の高周波誘導加熱装置101は、複数巻き(この例では、7巻き)の加熱コイル103、加熱コイル103を収容するフェライト製のケース133、及び、加熱コイル103に交流電流を流すための高周波発振装置(図示せず)などを備えており、フィルムラベル貼着装置(図示せず)に設けられている。この高周波誘導加熱装置101は、高周波発振装置が出力する所定の電流が加熱コイル103に流れ、マンドレル105によって搬送される缶体10(ここでは、従来のスチール缶)を誘導加熱する。

【0009】

なお、フィルムラベル貼着装置は、自転可能な複数のマンドレル105を有し、マンドレル105に嵌入された缶体10を搬送する搬送手段、マンドレル105に嵌入された缶体10を誘導加熱する高周波誘導加熱装置101、及び、この高周波誘導加熱装置101の下流側で、搬送中の缶体10にフィルムラベルを貼着させる貼着手段などを備えており、搬送手段及び貼着手段などは、たとえば、上述した特許文献1のフィルムラベル貼着装置とほぼ同様な構成としてある。

【0010】

(缶体)

缶体10は、スチール製であり、胴部分11、トリム側部分12及びボトム側部分13を有する2ピース缶である。また、缶体10は、トリム側部分12及びボトム側部分13の板厚が、胴部分11の板厚より厚くなっている。したがって、外表面温度が均一な温度分布となるように、缶体10を加熱するには、トリム側部分12、ボトム側部分13及び胴部分11にそれぞれ応じた加熱条件が、適宜設定されている。

【0011】

(マンドレル)

マンドレル105は、フィルムラベル貼着装置の搬送手段の回転体に回転可能に配設されており、フェライト板151などを有している。また、マンドレル105は、缶体10を確実に装着でき、かつ、排出時には確実に排出できるように、缶体10を吸引又は排出するためのエア流通孔が形成されている。

また、フェライト製の筒状部及びフランジ部を有するフェライト板151は、缶体10の装着部の下方に隣設され、フランジ部が、ケース133の側板の底部に近接するように形成されている。これにより、缶体10のトリム側部分12の磁束を整え、効率的に加熱されるようにしている。

【0012】

また、マンドレル105に嵌入された缶体10は、マンドレル105の回転及び回転体の回転によって、自転しながら公転しており、この状態で、ケース133の内部を通過する。

【0013】

(ケース)

ケース133は、通常、フェライト製であり、上板及び一対の側板を有している。また、ケース133は、缶体10の搬送方向に沿って湾曲した形状を有している。このケース133は、磁界が外部に漏れることを防止したり、磁束を整える機能を有している。したがって、ケース133やフェライト板151の構造は、適宜変更されるもののほぼ図7に示す構造に設定されている。

【0014】

(加熱コイル)

加熱コイル103は、通常、巻き線として銅製のチューブを有しており、チューブ内部に冷却媒体(通常、冷却水)が循環される。この例では、7巻きとしてある。

また、加熱コイル103は、缶体10に対する距離及びコイル間のピッチなどが、マンドレル105に嵌着される缶体10の軸線方向の外表面温度が均一な温度分布となるように、適宜に設定されている。

【0015】

上記の高周波誘導加熱装置101は、加熱コイル103の缶体10に対する距離及びピッチなどが、適宜に設定されており、これにより、高速に(短時間で)、かつ、外表面温度が均一な温度分布となるように、缶体10を誘導加熱することができる。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2001−179830号公報

【特許文献2】特開平10−000683号公報

【特許文献3】特開2002−180130号公報

【特許文献4】特開平10−189234号公報

【特許文献5】特開2009−158366号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

缶体においては、薄板化が強く要望されているが、トリム側部分は後段の加工(ネッキング、フランジ成形、巻き締めなど)の都合で薄くし難いため、薄板化を図ると、通常、板厚分布が大きく、あるいは、急激に変化する構造となる。

たとえば、図8に示すように、従来の(板厚の厚い)スチール缶は、トリム側部分の板厚(=Tf)と、胴部分の中央部の板厚(=Tw)の板厚比(=Tf/Tw)が約1.14であった。

これに対し、薄板化されたスチール缶は、胴部分の中央部の板厚(=Tw)は半分近くまで薄肉化されているが、トリム側部分は比較的厚肉に残されており、板厚比(=Tf/Tw)が約1.83であった。

【0018】

そして、高周波誘導加熱装置101で従来のスチール缶を加熱すると、温度ムラ(=ΔT)が約35℃(ほぼ許容できる温度ムラ)であった。これに対し、高周波誘導加熱装置101で薄肉化されたスチール缶を加熱すると、加熱コイル103の缶体(薄肉化されたスチール缶)に対する距離及びピッチなどを調整しても温度ムラ(=ΔT)が約50℃と、許容できないレベルであり、たとえば、温度ムラ(=ΔT)を30℃以下となるように調整することは、不可能、あるいは、ほぼ現実的に不可能であった(後述する比較例1参照)。

また、アルミニウム製の缶体を加熱対象とした場合でも、スチールとは誘電加熱効率、熱伝導率が大きく異なることから、薄肉化されたスチール缶と同様に温度ムラ(=ΔT)が約60℃と大きく、調整が困難であった(後述する比較例2)。

【0019】

すなわち、上述した高周波誘導加熱装置101は、たとえば、板厚の厚いトリム側部分を加熱するために、複数の加熱コイル103をまとめて、トリム側部分に接近した状態で配置すると、トリム側部分は良好に加熱されるが、トリム側部分に近い板厚の薄い胴部分が過加熱されてしまい、缶体の軸線方向の外表面温度が均一な温度分布となるように、加熱することができないといった問題があった。

【0020】

また、フィルムラベル貼着装置においては、缶体の軸線方向の外表面温度が均一な温度分布となるように、加熱することができないと、フィルムラベルの貼着強度にばらつきが生じ、ひいてはフィルムラベルの剥離が後工程で生じたり、あるいは、ネックイン加工時にフィルムラベルにシワが発生するなどのおそれがあるといった問題があった。

なお、特許文献3〜5の技術は、本発明に関連する技術ではあるものの、上記の課題を解決することはできない技術であった。

【0021】

本発明は、以上のような問題を解決するために提案されたものであり、被加熱体の板厚分布が大きく、あるいは、急激に変化する場合であっても、被加熱体を均一に加熱することができる高周波誘導加熱装置及びフィルムラベル貼着装置の提供を目的とする。

【課題を解決するための手段】

【0022】

上記目的を達成するため、本発明の高周波誘導加熱装置は、高周波発振装置と、この高周波発振装置からの電流が流れる加熱コイルとを備えた高周波誘導加熱装置において、加熱コイルが、高周波発振装置が出力する所定の電流が流れる第一コイル、並びに、高周波変流器によって、所定の電流と異なる電流が流れる第二コイル 及び/又は 並列回路によって、所定の電流と異なる電流が流れる第三コイル を有し、第一コイルが、被加熱体の第一部分を加熱し、かつ、第二コイルが被加熱体の第二部分を加熱し 及び/又は 第三コイルが被加熱体の第三部分を加熱する構成としてある。

【0023】

また、本発明のフィルムラベル貼着装置は、自転可能な複数のマンドレルを有し、マンドレルに嵌入された缶体を搬送する搬送手段と、マンドレルに嵌入された缶体を誘導加熱する加熱手段と、この加熱手段の下流側で、搬送中の缶体にフィルムラベルを貼着させる貼着手段とを備えたフィルムラベル貼着装置において、加熱手段が、上記の高周波誘導加熱装置である構成としてある。

【0024】

また、本発明の高周波誘導加熱装置は、高周波発振装置と、この高周波発振装置と直列に接続された複数の高周波変流器と、複数の高周波変流器からの電流が流れる加熱コイルとを備え、加熱コイルが、被加熱体の部分をそれぞれ加熱する構成としてある。

【発明の効果】

【0025】

本発明の高周波誘導加熱装置及びフィルムラベル貼着装置によれば、被加熱体(たとえば、薄板化された缶体)の板厚分布が大きく、あるいは、急激に変化する場合であっても、被加熱体を均一に加熱することができる。

【図面の簡単な説明】

【0026】

【図1】図1は、本発明の第一実施形態にかかる高周波誘導加熱装置を説明するための要部の概略図を示している。

【図2】図2は、本発明の第一実施形態にかかる高周波誘導加熱装置を説明するための要部の概略図であり、(a)は斜視図を示しており、(b)はA−A断面図を示している。

【図3】図3は、本発明の第一実施形態の応用例にかかる高周波誘導加熱装置を説明するための要部の概略図を示している。

【図4】図4は、本発明の第一実施形態の応用例にかかる高周波誘導加熱装置を説明するための要部の概略断面図を示している。

【図5】図5は、実施例1と比較例1のボトムからの距離に対する缶温度を説明するためのグラフを示している。

【図6】図6は、本発明の第二実施形態にかかる高周波誘導加熱装置を説明するための要部の概略図を示している。

【図7】図7は、従来例にかかる高周波誘導加熱装置を説明するための要部の概略断面図を示している。

【図8】図8は、従来のスチール缶と薄板化されたスチール缶のボトムからの距離に対する板厚を説明するためのグラフを示している。

【発明を実施するための形態】

【0027】

[高周波誘導加熱装置の第一実施形態]

以下、フィルムラベル貼着装置の缶体加熱手段として使用される例に沿って、本発明の高周波誘導加熱装置の第一実施形態を説明する。

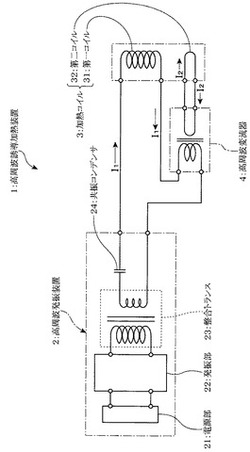

図1は、本発明の第一実施形態にかかる高周波誘導加熱装置を説明するための要部の概略図を示している。

また、図2は、本発明の第一実施形態にかかる高周波誘導加熱装置を説明するための要部の概略図であり、(a)は斜視図を示しており、(b)はA−A断面図を示している。

図1、2において、本実施形態の高周波誘導加熱装置1は、高周波発振装置2、この高周波発振装置2からの電流が流れる加熱コイル3及び高周波変流器4などを備えた構成としてある。この高周波誘導加熱装置1は、フィルムラベル貼着装置(図示せず)に設けられており、被加熱体として、マンドレル5によって搬送される缶体10を加熱する。

なお、高周波誘導加熱装置1が設けられるフィルムラベル貼着装置は、たとえば、上述した特許文献1のフィルムラベル貼着装置とほぼ同様な構成としてある。

【0028】

(缶体)

缶体10は、金属製、例えば薄板化されたスチール製やアルミ製であり、胴部分11、トリム側部分12及びボトム側部分13を有する2ピース缶である。また、缶体10は、トリム側部分12及びボトム側部分13の板厚が、胴部分11の板厚より厚くなっている。この缶体10は、一例として、図8に示す板厚分布を有している。また、被加熱体としての缶体10は、マンドレル5によって自転しながら移動(公転)する。

なお、特に限定されるものではないが、缶体10は、たとえば、毎分数百回転で自転しており、約1秒の加熱時間で、常温から約160℃まで加熱される。

【0029】

(高周波発振装置)

高周波発振装置2は、電源部21、発振部22、整合トランス23、及び、共振コンデンサ24などを有し、出力端子から所定の交流電流(I1)を出力する。この高周波発振装置2の出力端子には、加熱コイル3の第一コイル31、および高周波変流器4の一次端子が直列に接続されている。

なお、高周波とは、誘導加熱を行うことができる周波数であればよく、通常、数kHz以上である。

【0030】

(加熱コイル)

加熱コイル3は、第一コイル31及び第二コイル32などを有している。

第一コイル31及び第二コイル32の巻き線は、通常、銅製のチューブ状巻き線などを有しており、チューブ状巻き線内部に冷却媒体(通常、冷却水)が循環される。また、第一コイル31及び第二コイル32は、巻き線の主要部分が缶体10の移動方向に沿って、通過する缶体10の左右両側に延びており、入口側と出口側で移動経路を跨ぐように巻かれている。かつ、複数段に巻かれた巻き線の各段は、缶体10の軸線方向に所定の間隔(ピッチ)を開けて配設されている。

【0031】

第一コイル31及び第二コイル32は一体として加熱コイル3を構成するので、缶体10の移動方向断面から巻き線の配列だけを見た場合(図2(b))には、単一のコイルで構成される従来の加熱コイル103(図7)と大きな違いはなく、既存のフィルムラベル貼着装置への適用が容易である。

なお、加熱コイル3(第一コイル31および第二コイル32)は、巻き数、巻き線と缶体10との距離、巻き線間のピッチなどが、マンドレル5に嵌着される缶体10の軸線方向の外表面温度が均一な温度分布となるように、適宜に設定されている。

【0032】

本実施形態では、第一コイル31は、6巻きとしてある(図2(a)参照)。また、第一コイル31は、高周波発振装置2の出力端子と高周波変流器4の一次端子との間に直列に接続されている。この第一コイル31は、高周波発振装置2が出力する所定の交流電流(I1)が流れ、主として被加熱体の第一部分(本実施形態では、缶体10のボトム側部分13及び胴部分11)を誘導加熱するように配設されている。

【0033】

本実施形態では、第二コイル32は、1巻きとしてある(図2(a)参照)。また、第二コイル32は、高周波変流器4の二次端子と接続されている。この第二コイル32は、高周波変流器4の変流比に応じて、高周波発振装置2が出力する所定の交流電流(I1)と異なる交流電流(I2)が流れ、主に被加熱体の第二部分(本実施形態では、缶体10のトリム側部分12)を集中的に誘導加熱するように配設されている。

このようにすると、加熱能力の向上した第二コイル32は、トリム側部分12に近い板厚の薄い胴部分11を過加熱することなく、トリム側部分12を良好に加熱することができ、缶体10の軸線方向の外表面温度が均一な温度分布となるように、加熱することができる。

【0034】

また、所定の電流と異なる電流とは、所定の電流より大きい電流又は所定の電流より小さい電流をいい、たとえば、所定の電流より大きい電流が流れると、第二コイル32の加熱能力が向上し、所定の電流より小さい電流が流れると、第二コイル32の加熱能力が低下する。

【0035】

(高周波変流器)

高周波変流器4は、整合トランス、一次端子及び二次端子などを有している。一次端子は、第一コイル31と高周波発振装置2の出力端子の間に直列に接続され、二次端子は、第二コイル32と接続されている。この高周波変流器4は、変流比K(=I2/I1)=約2.5としてある。なお、変流比Kは、上記に限定されるものではなく、被加熱体に応じて、適宜設定される(たとえば、被加熱体によっては、変流比K<1でもよい。)。

【0036】

(ケース)

ケース33は、通常、フェライト製であり、この実施形態では上板331、一対の側板332、及び、マンドレル5を挟むように配設された一対の底板333を有しており、加熱コイル3を収容する。なお、ケース33は、ほぼ直方体状に図示してあるが、これに限定されるものではなく、通常、缶体10の搬送方向に沿って湾曲した形状を有していてもよい。このケース33は、磁界が外部に漏れることを防止したり、磁束を整える機能を有している。

なお、ケース33は、缶体10あるいは加熱コイル3との距離、各板の具体的構成や形状などが、マンドレル5に嵌着される缶体10の軸線方向の外表面温度が均一な温度分布となるように、適宜に設定されている。

【0037】

(マンドレル)

マンドレル5は、フィルムラベル貼着装置の搬送手段の回転体に回転可能に配設されている。また、マンドレル5は、缶体10を確実に装着でき、かつ、排出時には確実に排出できるように、缶体10を吸引又は排出するためのエア流通孔が形成されている。

また、好ましくは、缶体10がスチール缶であるとき、マンドレル5は、缶体10の装着部の下方に隣設してフェライト製のリング51を有しているとよい。本形態においては、ケース33に底板333を配設することにより、ケース33の底部(底板333)とマンドレル5のリング51とを近接させている。これにより、缶体10のトリム側部分12の磁束を整え、効率的に加熱されるようにしている。

【0038】

また、マンドレル5に嵌入された缶体10は、マンドレル5の回転及び回転体の回転によって、自転しながら公転しており、この状態で、ケース33の内部を通過する。

また、缶体10は、図8に示すように、トリム側部分12と胴部分11の間で、板厚分布が大きく、かつ、急激に変化しているが、本実施形態では、トリム側部分12の下方に第二コイル32を設けることにより、温度ムラを低減することができる。

なお、高周波誘導加熱装置1は、後述する実施例1及び比較例1において説明するように、缶体10として薄肉化されたスチール缶を加熱した際の温度ムラ(=ΔT)が約29℃(許容できる温度ムラ)であった。

【0039】

以上説明したように、高周波誘導加熱装置1によれば、被加熱体である薄板化された缶体10の板厚分布が大きく、あるいは、急激に変化する場合であっても、缶体10を均一に(許容できる温度ムラに収まる状態で)加熱することができ、また缶体10の材質が従来のスチールと異なるアルミニウムの場合にも好適に利用することができる。

また、本実施形態は、様々な応用例を有している。

次に、本実施形態の応用例について、図面を参照して説明する。

【0040】

<高周波誘導加熱装置の応用例>

図3は、本発明の第一実施形態の応用例にかかる高周波誘導加熱装置を説明するための要部の概略図を示している。

また、図4は、本発明の第一実施形態の応用例にかかる高周波誘導加熱装置を説明するための要部の概略断面図を示している。

図3、4において、応用例の高周波誘導加熱装置1aは、上述した高周波誘導加熱装置1と比べると、高周波変流器4の代わりに、並列回路6を備えている点などが相違する。なお、本応用例の他の構成は、高周波誘導加熱装置1とほぼ同様としてある。

したがって、図3、4において、図1、2と同様の構成部分については同一の符号を付して、その詳細な説明を省略する。

【0041】

(加熱コイル)

加熱コイル3aは、第一コイル31a及び第三コイル32aなどを有している。

本実施形態では、第一コイル31aは、上方から1段目の1巻き、及び、4段目から9段目の6巻きとしてあり、1段目の第一コイル31a、並列回路の一次端子、及び4段目から9段目の第一コイル31aは、高周波発振装置2の出力端子に直列に接続されている(図2(a)参照)。これらの第一コイル31aは、高周波発振装置2が出力する所定の交流電流(I1)が流れ、主として被加熱体の第一部分(本応用例では、缶体10aのボトム側部分13aの上部、胴部分11a及びトリム側部分12a)を誘導加熱するように配設される。

【0042】

本応用例では、第三コイル32aは、上方から2段目と3段目の各1巻きとしてあり、2段目と3段目の各第三コイル32aは、並列回路の二次端子に並列に接続されている。これらの第三コイル32aは、高周波発振装置2が出力する所定の交流電流(I1)と異なる交流電流(I2a(I2a≒0.5×I1))が流れ、主として被加熱体の第三部分(本応用例では、缶体10のボトム側部分13の下部及び胴部分11の上部)を誘導加熱するように配設される。

【0043】

このようにすると、加熱能力の低下した第三コイル32aは、ボトム側部分13に近い板厚の薄い胴部分11を過加熱することなく、ボトム側部分13の下部及び胴部分11の上部を良好に加熱することができ、缶体10の軸線方向の外表面温度が均一な温度分布となるように、加熱することができる。

【0044】

(並列回路)

並列回路6は、上述したように一次端子を、高周波発振装置2の出力端子に対して第一コイル31aと直列となるように接続し、二次端子に2段目及び3段目の各第三コイル32aを並列に接続する。なお、本応用例では、二つの第三コイル32aを並列に接続してあるが、これに限定されるものではなく、たとえば、被加熱体に応じて、三つ以上の第三コイル32aを並列に接続してもよい。

一次端子に流れる所定の交流電流(I1)に対して、二次端子に接続した各第三コイル32aに流れる交流電流I2aは、接続した第三コイル32aの個数が多いほど低下する。

【0045】

図4のマンドレル5は、缶体10としてアルミ缶を加熱するのに好適な応用例を示している。すなわち、本応用例のマンドレル5は、前記の実施形態と同様にフィルムラベル貼着装置の搬送手段の回転体に回転可能に配設されている。また、マンドレル5は、缶体10を確実に装着でき、かつ、排出時には確実に排出できるように、缶体10を吸引又は排出するためのエア流通孔が形成されている点も同様である。

なお、上述したように、スチール缶においては、マンドレル5のフェライト製のリング51とケース底部(底板333)とを近接させることにより、トリム側部分12に磁束を集めて、効率的に加熱できる(図2(b)参照)。

しかしながら、スチールとは誘電加熱効率及び熱伝導率が大きく異なるアルミニウム製の缶体を同様の構成で加熱した場合、缶体の開口端部のみが強く加熱され、トリム側部分の肉厚が変化する部分は十分加熱されないという現象が見られた。

そのため、図4のマンドレル5では、缶体10の装着部の下方に隣設して、ポリエーテルエーテルケトン(PEEK)などの耐熱性樹脂やセラミックなどの非磁性材料からなる筒状部材52を有している。これにより、缶体10の開口端部へ過度に磁束が集中しないようにしている。

また、先の装置1においても、アルミ缶を加熱する場合には、このような構成のマンドレルを使用するのが好ましい。また、本応用例において、マンドレル5、およびフェライト製ケース33は、缶体10としてスチール缶を加熱する場合には、図2あるいは図7で示したものと同様のものを使用できる。

なお、高周波誘導加熱装置1aは、後述する実施例2及び比較例2において説明するように、缶体10としてアルミ缶を加熱した際の温度ムラ(=ΔT)が約30℃(許容できる温度ムラ)であった。

【0046】

以上説明したように、高周波誘導加熱装置1aによれば、被加熱体である缶体10の板厚分布が大きく、あるいは、急激に変化する場合、材質がアルミニウムの場合であっても、缶体10を均一に(許容できる温度ムラに収まる状態で)加熱することができる。

【0047】

なお、本応用例では、加熱コイル3aが第一コイル31a及び第三コイル32aを有する構成としてあるが、これに限定されるものではない。たとえば、図示してないが、加熱コイルが、高周波発振装置2が出力する所定の電流が流れる第一コイル、高周波変流器4によって所定の電流と異なる電流が流れる第二コイル、及び、並列回路6によって所定の電流と異なる電流が流れる第三コイルを有し、第一コイルが、被加熱体の第一部分を加熱し、第二コイルが被加熱体の第二部分を加熱し、第三コイルが被加熱体の第三部分を加熱する構成としてもよい。また、高周波変流器4や並列回路6は、一つに限定されるものではなく、二つ以上であってもよい。

【0048】

[フィルムラベル貼着装置の一実施形態]

また、本発明は、フィルムラベル貼着装置の発明としても有効である。

本実施形態のフィルムラベル貼着装置は、図示してないが、自転可能な複数のマンドレル5を有し、マンドレル5に嵌入された缶体10を搬送する搬送手段と、マンドレル5に嵌入された缶体10を誘導加熱する加熱手段(上述した高周波誘導加熱装置1)と、この加熱手段の下流側で、搬送中の缶体10にフィルムラベルを貼着させる貼着手段とを備えた構成としてある。

なお、本実施形態のフィルムラベル貼着装置は、上述した特許文献1のフィルムラベル貼着装置とほぼ同様な構成としてある

また、加熱手段は、高周波誘導加熱装置1に限定されるものではなく、たとえば、高周波誘導加熱装置1aや後述する高周波誘導加熱装置1bなどでもよい。

【0049】

本実施形態のフィルムラベル貼着装置は、高周波誘導加熱装置1が、上述したように、薄板化された缶体10の板厚分布が大きく、あるいは、急激に変化する場合であっても、缶体10を均一に(許容できる温度ムラに収まる状態で)加熱することができる。これにより、フィルムラベル貼着装置は、フィルムラベルの貼着強度にばらつきが生じ、ひいてはフィルムラベルの剥離が後工程で生じたり、あるいは、ネックイン加工時にフィルムラベルにシワが発生するなどの不具合を効果的に防止することができる。

次に、高周波誘導加熱装置の実施例及び比較例などについて説明する。

【0050】

「高周波誘導加熱装置の実施例1」

実施例1の高周波誘導加熱装置は、上述した高周波誘導加熱装置1とほぼ同様な構成とし(図1、2参照)、缶体10を誘導加熱した。

缶体10は、薄板化されたスチール缶であり、図8に示すように、トリム側部分12の板厚(=Tf)が約0.17mmであり、胴部分11の中央部の板厚(=Tw)が約0.09mmであり、板厚比(=Tf/Tw)が約1.83であった。この缶体10には、サーモビジョンで各部位の温度を測定できるように、黒色スプレーを施した。また、缶体10を、ケース33のほぼ中央に位置するマンドレル5に取り付けた(嵌着した)。

【0051】

高周波誘導加熱装置1は、高周波発振装置2の定格出力を約35kWとし、ケース33のほぼ中央に位置した状態で、毎分540回転で自転する缶体10に対し、1秒間の誘導加熱を行った。

加熱コイル3の位置などは、ほぼ図2に示すとおりであり、7巻きの加熱コイル3のうち、トリム側部分12に最も近い最下段の1巻きを第二コイル32とし、ほかを第一コイル31とした。

【0052】

高周波誘導加熱装置1が缶体10に対し1秒間の誘導加熱を行った直後に、サーモビジョンで缶体10の温度を測定したところ、トリム側部分12の肉厚が変化する部位で最高温度が観測され、開口端部で最低温度が観測され、温度ムラ(=ΔT)が約29℃(ほぼ許容できる温度ムラ)であった(図6参照)。

なお、第一コイル31に流れた電流I1は約88Aであり、第二コイル32に流れた電流I2は約220Aであった。

【0053】

「高周波誘導加熱装置の比較例1」

比較例1として、図7に示す高周波誘導加熱装置101を用いて、缶体10(薄板化されたスチール缶)を誘導加熱した。この高周波誘導加熱装置101は、加熱コイル103を単一のコイルで構成する点を除くと、実施例1の高周波誘導加熱装置1とほぼ同様の装置である。

【0054】

高周波誘導加熱装置101が缶体10に対し1秒間の誘導加熱を行った直後に、サーモビジョンで缶体10の温度を測定したところ、図6に示すように、温度ムラ(=ΔT)が約50℃(許容できない温度ムラ)であった。

すなわち、温度ムラを減少させるべく、加熱コイル103の缶体との距離や缶軸方向のピッチ、ケース133の位置関係などを変更したが、これら従来の調整方法では、対応することができなかった。

【0055】

「高周波誘導加熱装置の実施例2」

実施例2の高周波誘導加熱装置は、上述した高周波誘導加熱装置1aとほぼ同様な構成とし(図3、4参照)、缶体10を誘導加熱した。

缶体10は、アルミ缶であり、上述したように、トリム側部分12及びボトム側部分13の板厚が、胴部分11の板厚より厚い分布となっており、トリム側部分12の板厚(=Tf)が約0.17mmであり、胴部分11の中央部の板厚(=Tw)が約0.12mmであり、板厚比(=Tf/Tw)が約1.47であった。

【0056】

高周波誘導加熱装置1aは、加熱コイル3aをほぼ図4に示すとおりとし、9巻きの加熱コイル3aのうち、最上段を第一コイル31a、2段目、3段目を第三コイル32a、残りを第一コイル31aとした。そのほかは実施例1の高周波誘導加熱装置1と同様であり、毎分540回転で自転する缶体10に対し、1秒間の誘導加熱を行った。

【0057】

高周波誘導加熱装置1aが缶体10に対し1秒間の誘導加熱を行った直後に、サーモビジョンで缶体10の温度を測定したところ、胴部中央からトリム側部分寄りの薄肉部位で最高温度が観測され、トリム側部分の厚肉部位で最低温度が観測され、温度ムラ(=ΔT)が約30℃(ほぼ許容できる温度ムラ)であった。

【0058】

「高周波誘導加熱装置の比較例2」

従来の高周波誘導加熱装置101を用い、図4で示した筒状部材を有するマンドレルを使用したほかは、実施例2と同様にアルミ製缶体10を誘導加熱した。

【0059】

高周波誘導加熱装置101が缶体10に対し1秒間の誘導加熱を行った直後に、サーモビジョンで缶体10の温度を測定したところ、ボトム側部分寄りの胴部で最高温度が観測され、トリム側部分の厚肉部位で最低温度が観測され、温度ムラ(=ΔT)が約60℃(許容できない温度ムラ)であった。加熱コイル103の缶体との距離や缶軸方向のピッチ、ケース133との位置関係などを調整しても、温度ムラを縮小することはできなかった。

【0060】

以上説明したように、各実施例及び比較例から、高周波誘導加熱装置1、高周波誘導加熱装置1aなどは、缶体の板厚比(=Tf/Tw)が1.2以上、好ましくは、1.4以上、さらに好ましくは、1.8以上である場合、また缶体の材質が従来と異なる場合であっても、缶体を均一に(許容できる温度ムラに収まる状態で)誘導加熱することができた。

【0061】

[高周波誘導加熱装置の第二実施形態]

図6は、本発明の第二実施形態にかかる高周波誘導加熱装置を説明するための要部の概略図を示している。

図6において、本実施形態の高周波誘導加熱装置1bは、高周波発振装置2、この高周波発振装置2と直列に接続された複数の高周波変流器401、402、…40n、及び、複数の高周波変流器401、402、…40nからの電流が流れる複数の第二コイル301、302、…30nなどを備え、複数の第二コイル301、302、…30nが一体的に加熱コイル3bを構成して、被加熱体としての缶体(図示せず)の部分をそれぞれ加熱する構成としてある。

なお、図6において、図1と同様の構成部分については同一の符号を付して、その詳細な説明を省略する。

【0062】

(高周波変流器)

複数の高周波変流器401、402、…40nのそれぞれは、先の実施形態の高周波変流器4と同様であり、各々の一次側が高周波発振装置2と直列に接続されている。また、各高周波変流器401、402、…40nの変流比Kは、被加熱体に応じて適宜設定され、また、複数の高周波変流器401、402、…40n数量なども特に限定されるものではない。

【0063】

(加熱コイル)

複数の第二コイル301、302、…30nを有する加熱コイル3bの全体的な構成は先の実施形態とほぼ同様である。

本実施形態では、第二コイル301は、1巻きとしてあり、高周波変流器401の二次側と接続されている。この第二コイル301は、接続した高周波変流器401の変流比Kに応じた交流電流(I01)が流れ、缶体の所定の部分を誘導加熱する。

なお、交流電流(I01)は、通常、高周波発振装置2が出力する所定の交流電流(I1)と異なるが、これに限定されるものではなく、たとえば、同じでもよい。

また、第二コイル301は、巻数が1巻きであるが、これに限定されるものではなく、たとえば、2巻き以上でもよい。

さらに、第二コイル302、…30nは、第二コイル301とほぼ同様な構成としてある。

【0064】

上記の第二コイル301、302、…30nは、高周波変流器401、402、…40nによって、加熱能力が適宜設定されるので、たとえば、缶体に対する距離及びコイル間のピッチなどを調整する代わりに、各高周波変流器401、402、…40nの変流比Kを適宜設定することにより、缶体の軸線方向の外表面温度が均一な温度分布となるように、加熱することができる。この際、ケース33に収容された加熱コイル3bの缶体に対する距離及びコイル間のピッチなどを調整するより、ケース33の外側に設置された高周波変流器401、402、…40nの変流比Kを適宜設定する方が、容易な作業であり、生産性などを向上させることができる。

なお、第二コイル301、302、…30nに対して、缶体に対する距離及びコイル間のピッチなどを調整してもよい。

【0065】

また、缶体の型換えでは、たとえば、高周波誘導加熱装置1においては、フィルムラベル貼着装置に設置した加熱コイル3及びケース33などを交換する必要があるが、高周波誘導加熱装置1bは、各高周波変流器401、402、…40nの変流比Kを適宜設定することにより、缶体の軸線方向の外表面温度が均一な温度分布となるように、加熱することも可能である。

【0066】

以上説明したように、高周波誘導加熱装置1bは、高周波変流器401、402、…40nによって第二コイル301、302、…30nの加熱能力が適宜設定されるので、被加熱体の板厚分布が大きく、あるいは、急激に変化する場合、または缶体の材質が異なる場合であっても、第一実施形態とほぼ同様に、缶体の軸線方向の外表面温度が均一な温度分布となるように、誘導加熱することができる。

【0067】

以上、本発明の高周波誘導加熱装置及びフィルムラベル貼着装置について、好ましい実施形態などを示して説明したが、本発明に係る高周波誘導加熱装置及びフィルムラベル貼着装置は、上述した実施形態などにのみ限定されるものではなく、本発明の範囲で種々の変更実施が可能であることは言うまでもない。

例えば、上述した高周波誘導加熱装置1などは、フィルムラベル貼着装置に用いられているが、高周波誘導加熱装置の用途はこれに限定されるものではない。

たとえば、缶体の成形加工時に生じる歪みを緩和するための加熱処理に適用することができる。また、温度分布を均一にしたい場合に限らず、特定の温度分布を形成したい場合にも適用できる。さらに、缶体を直接加熱する場合に限らず、高周波誘導加熱装置で伝熱媒体(たとえば特許文献2のマンドレル外皮部材)を加熱し、この媒体を経て間接的に缶体を加熱する場合にも適用できる。また、伝熱媒体を用いる場合、加熱対象は缶体のような金属製品に限らず、プラスチック製品にも応用できる、すなわち、例えば特公平05−071028号には、ブロー成形される熱可塑性プラスチックびんのプリフォーム加熱方法として、有底筒状のプリフォームに(伝熱媒体である)金属棒を挿入して内部から加熱する技術が記載されており、この金属棒を加熱する場合にも適用できる。

また、本発明の高周波誘導加熱装置及びフィルムラベル貼着装置は、高周波誘導加熱方法及びフィルムラベル貼着方法の発明としても有効である。

【符号の説明】

【0068】

1、1a、1b、101 高周波誘導加熱装置

2 高周波発振装置

3、3a、3b、103 加熱コイル

4、401、402、40n、 高周波変流器

5、105 マンドレル

6 並列回路

10 缶体

11 胴部分

12 トリム側部分

13 ボトム側部分

21 電源部

22 発振部

23 整合トランス

24 共振コンデンサ

31、31a 第一コイル

32 第二コイル

32a 第三コイル

33、133 ケース

51 リング

52 筒状部材

151 フェライト板

301、302、30n 第二コイル

331 上板

332 側板

333 底板

【技術分野】

【0001】

本発明は、高周波誘導加熱装置及びフィルムラベル貼着装置に関し、特に、缶体を均一に加熱することができる高周波誘導加熱装置及びフィルムラベル貼着装置に関する。

【背景技術】

【0002】

従来、高周波誘導加熱装置は、高速加熱が可能である、また、温度制御が容易であるといった特徴を有しており、様々な被加熱体を加熱するのに用いられてきた。

また、缶体製造の分野においては、成形された缶胴に予めグラビア印刷等がなされたポリエステルフィルム等の熱可塑性合成樹脂フィルム(適宜、フィルムラベルと略称する。)を貼着して2ピース缶体を製造する技術が実用化されている。この技術は、高周波誘導加熱装置によって缶体を加熱する缶体加熱工程を有している。

【0003】

たとえば、特許文献1には、缶胴成形された2ピース缶体をマンドレルに嵌合して該マンドレルで搬送中に缶胴外周面にフィルムラベルを貼着するフィルムラベル貼着2ピース缶体製造装置において、マンドレルの公転経路に沿って、缶体を所定温度に加熱する加熱手段、貼着ロールに続いて、フィルムラベルが貼着された缶体を冷却する冷却手段を配置してなることを特徴とするフィルムラベル貼着2ピース缶体の製造装置(フィルムラベル貼着装置とも呼ばれる。)の技術が開示され、缶体加熱手段に高周波誘導加熱コイルが採用されている。

【0004】

また、特許文献2には、特許文献1と同様な缶体に加飾フィルムの貼着を行うフィルム貼着装置(フィルムラベル貼着装置とも呼ばれる。)の技術が開示されている。

この技術は、缶体加熱手段の他に、マンドレルの外皮部材を誘導加熱するマンドレル加熱手段が配置されていることを特徴とし、その両者に高周波誘導加熱コイルが採用されている。また、図5に概略的な高周波誘導加熱コイルの形状斜視図が示されている。

【0005】

また、高周波誘導加熱装置に関連する様々な技術が提案されている。

たとえば、特許文献3には、金属体の被加熱部を高周波加熱する装置であって、渦巻き状に形成され、互いに所定の間隔をおいて配列固定された複数の加熱用コイルと、被加熱部が各加熱用コイルの上方を順次通過するように金属体を搬送する搬送手段と、を備え、各加熱コイルの誘導磁界で被加熱部を順次高周波加熱することを特徴とする高周波加熱装置の技術が開示されている。なお、各加熱コイルは、直列又は並列に接続されている。

【0006】

また、特許文献4には、一台の高周波電源に複数個の加熱コイルを並列に接続し、しかも各加熱コイルに対応してACリアクトルを各々直列に接続した誘導加熱装置の技術が開示されている。

【0007】

また、特許文献5には、被加熱物を加熱する誘導加熱コイルを有する共振回路と、共振回路に高周波電流を供給するスイッチング回路とを備える電磁誘導加熱装置において、誘導加熱コイルは、相互に並列接続される複数の第1のコイルと、各第1のコイルに直列接続される第2のコイルとを備え、各コイルが略同一平面上に略同心で配置され、共振回路は、各第1のコイルおよび第2のコイルを組として分割され、共振回路毎に、独立するスイッチング回路が接続されることを特徴とする電磁誘導加熱装置の技術が開示されている。

【0008】

(従来例)

次に、従来例にかかる高周波誘導加熱装置について、図面を参照して説明する。

図7は、従来例にかかる高周波誘導加熱装置を説明するための要部の概略断面図を示している。

図7に示すように、従来例の高周波誘導加熱装置101は、複数巻き(この例では、7巻き)の加熱コイル103、加熱コイル103を収容するフェライト製のケース133、及び、加熱コイル103に交流電流を流すための高周波発振装置(図示せず)などを備えており、フィルムラベル貼着装置(図示せず)に設けられている。この高周波誘導加熱装置101は、高周波発振装置が出力する所定の電流が加熱コイル103に流れ、マンドレル105によって搬送される缶体10(ここでは、従来のスチール缶)を誘導加熱する。

【0009】

なお、フィルムラベル貼着装置は、自転可能な複数のマンドレル105を有し、マンドレル105に嵌入された缶体10を搬送する搬送手段、マンドレル105に嵌入された缶体10を誘導加熱する高周波誘導加熱装置101、及び、この高周波誘導加熱装置101の下流側で、搬送中の缶体10にフィルムラベルを貼着させる貼着手段などを備えており、搬送手段及び貼着手段などは、たとえば、上述した特許文献1のフィルムラベル貼着装置とほぼ同様な構成としてある。

【0010】

(缶体)

缶体10は、スチール製であり、胴部分11、トリム側部分12及びボトム側部分13を有する2ピース缶である。また、缶体10は、トリム側部分12及びボトム側部分13の板厚が、胴部分11の板厚より厚くなっている。したがって、外表面温度が均一な温度分布となるように、缶体10を加熱するには、トリム側部分12、ボトム側部分13及び胴部分11にそれぞれ応じた加熱条件が、適宜設定されている。

【0011】

(マンドレル)

マンドレル105は、フィルムラベル貼着装置の搬送手段の回転体に回転可能に配設されており、フェライト板151などを有している。また、マンドレル105は、缶体10を確実に装着でき、かつ、排出時には確実に排出できるように、缶体10を吸引又は排出するためのエア流通孔が形成されている。

また、フェライト製の筒状部及びフランジ部を有するフェライト板151は、缶体10の装着部の下方に隣設され、フランジ部が、ケース133の側板の底部に近接するように形成されている。これにより、缶体10のトリム側部分12の磁束を整え、効率的に加熱されるようにしている。

【0012】

また、マンドレル105に嵌入された缶体10は、マンドレル105の回転及び回転体の回転によって、自転しながら公転しており、この状態で、ケース133の内部を通過する。

【0013】

(ケース)

ケース133は、通常、フェライト製であり、上板及び一対の側板を有している。また、ケース133は、缶体10の搬送方向に沿って湾曲した形状を有している。このケース133は、磁界が外部に漏れることを防止したり、磁束を整える機能を有している。したがって、ケース133やフェライト板151の構造は、適宜変更されるもののほぼ図7に示す構造に設定されている。

【0014】

(加熱コイル)

加熱コイル103は、通常、巻き線として銅製のチューブを有しており、チューブ内部に冷却媒体(通常、冷却水)が循環される。この例では、7巻きとしてある。

また、加熱コイル103は、缶体10に対する距離及びコイル間のピッチなどが、マンドレル105に嵌着される缶体10の軸線方向の外表面温度が均一な温度分布となるように、適宜に設定されている。

【0015】

上記の高周波誘導加熱装置101は、加熱コイル103の缶体10に対する距離及びピッチなどが、適宜に設定されており、これにより、高速に(短時間で)、かつ、外表面温度が均一な温度分布となるように、缶体10を誘導加熱することができる。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2001−179830号公報

【特許文献2】特開平10−000683号公報

【特許文献3】特開2002−180130号公報

【特許文献4】特開平10−189234号公報

【特許文献5】特開2009−158366号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

缶体においては、薄板化が強く要望されているが、トリム側部分は後段の加工(ネッキング、フランジ成形、巻き締めなど)の都合で薄くし難いため、薄板化を図ると、通常、板厚分布が大きく、あるいは、急激に変化する構造となる。

たとえば、図8に示すように、従来の(板厚の厚い)スチール缶は、トリム側部分の板厚(=Tf)と、胴部分の中央部の板厚(=Tw)の板厚比(=Tf/Tw)が約1.14であった。

これに対し、薄板化されたスチール缶は、胴部分の中央部の板厚(=Tw)は半分近くまで薄肉化されているが、トリム側部分は比較的厚肉に残されており、板厚比(=Tf/Tw)が約1.83であった。

【0018】

そして、高周波誘導加熱装置101で従来のスチール缶を加熱すると、温度ムラ(=ΔT)が約35℃(ほぼ許容できる温度ムラ)であった。これに対し、高周波誘導加熱装置101で薄肉化されたスチール缶を加熱すると、加熱コイル103の缶体(薄肉化されたスチール缶)に対する距離及びピッチなどを調整しても温度ムラ(=ΔT)が約50℃と、許容できないレベルであり、たとえば、温度ムラ(=ΔT)を30℃以下となるように調整することは、不可能、あるいは、ほぼ現実的に不可能であった(後述する比較例1参照)。

また、アルミニウム製の缶体を加熱対象とした場合でも、スチールとは誘電加熱効率、熱伝導率が大きく異なることから、薄肉化されたスチール缶と同様に温度ムラ(=ΔT)が約60℃と大きく、調整が困難であった(後述する比較例2)。

【0019】

すなわち、上述した高周波誘導加熱装置101は、たとえば、板厚の厚いトリム側部分を加熱するために、複数の加熱コイル103をまとめて、トリム側部分に接近した状態で配置すると、トリム側部分は良好に加熱されるが、トリム側部分に近い板厚の薄い胴部分が過加熱されてしまい、缶体の軸線方向の外表面温度が均一な温度分布となるように、加熱することができないといった問題があった。

【0020】

また、フィルムラベル貼着装置においては、缶体の軸線方向の外表面温度が均一な温度分布となるように、加熱することができないと、フィルムラベルの貼着強度にばらつきが生じ、ひいてはフィルムラベルの剥離が後工程で生じたり、あるいは、ネックイン加工時にフィルムラベルにシワが発生するなどのおそれがあるといった問題があった。

なお、特許文献3〜5の技術は、本発明に関連する技術ではあるものの、上記の課題を解決することはできない技術であった。

【0021】

本発明は、以上のような問題を解決するために提案されたものであり、被加熱体の板厚分布が大きく、あるいは、急激に変化する場合であっても、被加熱体を均一に加熱することができる高周波誘導加熱装置及びフィルムラベル貼着装置の提供を目的とする。

【課題を解決するための手段】

【0022】

上記目的を達成するため、本発明の高周波誘導加熱装置は、高周波発振装置と、この高周波発振装置からの電流が流れる加熱コイルとを備えた高周波誘導加熱装置において、加熱コイルが、高周波発振装置が出力する所定の電流が流れる第一コイル、並びに、高周波変流器によって、所定の電流と異なる電流が流れる第二コイル 及び/又は 並列回路によって、所定の電流と異なる電流が流れる第三コイル を有し、第一コイルが、被加熱体の第一部分を加熱し、かつ、第二コイルが被加熱体の第二部分を加熱し 及び/又は 第三コイルが被加熱体の第三部分を加熱する構成としてある。

【0023】

また、本発明のフィルムラベル貼着装置は、自転可能な複数のマンドレルを有し、マンドレルに嵌入された缶体を搬送する搬送手段と、マンドレルに嵌入された缶体を誘導加熱する加熱手段と、この加熱手段の下流側で、搬送中の缶体にフィルムラベルを貼着させる貼着手段とを備えたフィルムラベル貼着装置において、加熱手段が、上記の高周波誘導加熱装置である構成としてある。

【0024】

また、本発明の高周波誘導加熱装置は、高周波発振装置と、この高周波発振装置と直列に接続された複数の高周波変流器と、複数の高周波変流器からの電流が流れる加熱コイルとを備え、加熱コイルが、被加熱体の部分をそれぞれ加熱する構成としてある。

【発明の効果】

【0025】

本発明の高周波誘導加熱装置及びフィルムラベル貼着装置によれば、被加熱体(たとえば、薄板化された缶体)の板厚分布が大きく、あるいは、急激に変化する場合であっても、被加熱体を均一に加熱することができる。

【図面の簡単な説明】

【0026】

【図1】図1は、本発明の第一実施形態にかかる高周波誘導加熱装置を説明するための要部の概略図を示している。

【図2】図2は、本発明の第一実施形態にかかる高周波誘導加熱装置を説明するための要部の概略図であり、(a)は斜視図を示しており、(b)はA−A断面図を示している。

【図3】図3は、本発明の第一実施形態の応用例にかかる高周波誘導加熱装置を説明するための要部の概略図を示している。

【図4】図4は、本発明の第一実施形態の応用例にかかる高周波誘導加熱装置を説明するための要部の概略断面図を示している。

【図5】図5は、実施例1と比較例1のボトムからの距離に対する缶温度を説明するためのグラフを示している。

【図6】図6は、本発明の第二実施形態にかかる高周波誘導加熱装置を説明するための要部の概略図を示している。

【図7】図7は、従来例にかかる高周波誘導加熱装置を説明するための要部の概略断面図を示している。

【図8】図8は、従来のスチール缶と薄板化されたスチール缶のボトムからの距離に対する板厚を説明するためのグラフを示している。

【発明を実施するための形態】

【0027】

[高周波誘導加熱装置の第一実施形態]

以下、フィルムラベル貼着装置の缶体加熱手段として使用される例に沿って、本発明の高周波誘導加熱装置の第一実施形態を説明する。

図1は、本発明の第一実施形態にかかる高周波誘導加熱装置を説明するための要部の概略図を示している。

また、図2は、本発明の第一実施形態にかかる高周波誘導加熱装置を説明するための要部の概略図であり、(a)は斜視図を示しており、(b)はA−A断面図を示している。

図1、2において、本実施形態の高周波誘導加熱装置1は、高周波発振装置2、この高周波発振装置2からの電流が流れる加熱コイル3及び高周波変流器4などを備えた構成としてある。この高周波誘導加熱装置1は、フィルムラベル貼着装置(図示せず)に設けられており、被加熱体として、マンドレル5によって搬送される缶体10を加熱する。

なお、高周波誘導加熱装置1が設けられるフィルムラベル貼着装置は、たとえば、上述した特許文献1のフィルムラベル貼着装置とほぼ同様な構成としてある。

【0028】

(缶体)

缶体10は、金属製、例えば薄板化されたスチール製やアルミ製であり、胴部分11、トリム側部分12及びボトム側部分13を有する2ピース缶である。また、缶体10は、トリム側部分12及びボトム側部分13の板厚が、胴部分11の板厚より厚くなっている。この缶体10は、一例として、図8に示す板厚分布を有している。また、被加熱体としての缶体10は、マンドレル5によって自転しながら移動(公転)する。

なお、特に限定されるものではないが、缶体10は、たとえば、毎分数百回転で自転しており、約1秒の加熱時間で、常温から約160℃まで加熱される。

【0029】

(高周波発振装置)

高周波発振装置2は、電源部21、発振部22、整合トランス23、及び、共振コンデンサ24などを有し、出力端子から所定の交流電流(I1)を出力する。この高周波発振装置2の出力端子には、加熱コイル3の第一コイル31、および高周波変流器4の一次端子が直列に接続されている。

なお、高周波とは、誘導加熱を行うことができる周波数であればよく、通常、数kHz以上である。

【0030】

(加熱コイル)

加熱コイル3は、第一コイル31及び第二コイル32などを有している。

第一コイル31及び第二コイル32の巻き線は、通常、銅製のチューブ状巻き線などを有しており、チューブ状巻き線内部に冷却媒体(通常、冷却水)が循環される。また、第一コイル31及び第二コイル32は、巻き線の主要部分が缶体10の移動方向に沿って、通過する缶体10の左右両側に延びており、入口側と出口側で移動経路を跨ぐように巻かれている。かつ、複数段に巻かれた巻き線の各段は、缶体10の軸線方向に所定の間隔(ピッチ)を開けて配設されている。

【0031】

第一コイル31及び第二コイル32は一体として加熱コイル3を構成するので、缶体10の移動方向断面から巻き線の配列だけを見た場合(図2(b))には、単一のコイルで構成される従来の加熱コイル103(図7)と大きな違いはなく、既存のフィルムラベル貼着装置への適用が容易である。

なお、加熱コイル3(第一コイル31および第二コイル32)は、巻き数、巻き線と缶体10との距離、巻き線間のピッチなどが、マンドレル5に嵌着される缶体10の軸線方向の外表面温度が均一な温度分布となるように、適宜に設定されている。

【0032】

本実施形態では、第一コイル31は、6巻きとしてある(図2(a)参照)。また、第一コイル31は、高周波発振装置2の出力端子と高周波変流器4の一次端子との間に直列に接続されている。この第一コイル31は、高周波発振装置2が出力する所定の交流電流(I1)が流れ、主として被加熱体の第一部分(本実施形態では、缶体10のボトム側部分13及び胴部分11)を誘導加熱するように配設されている。

【0033】

本実施形態では、第二コイル32は、1巻きとしてある(図2(a)参照)。また、第二コイル32は、高周波変流器4の二次端子と接続されている。この第二コイル32は、高周波変流器4の変流比に応じて、高周波発振装置2が出力する所定の交流電流(I1)と異なる交流電流(I2)が流れ、主に被加熱体の第二部分(本実施形態では、缶体10のトリム側部分12)を集中的に誘導加熱するように配設されている。

このようにすると、加熱能力の向上した第二コイル32は、トリム側部分12に近い板厚の薄い胴部分11を過加熱することなく、トリム側部分12を良好に加熱することができ、缶体10の軸線方向の外表面温度が均一な温度分布となるように、加熱することができる。

【0034】

また、所定の電流と異なる電流とは、所定の電流より大きい電流又は所定の電流より小さい電流をいい、たとえば、所定の電流より大きい電流が流れると、第二コイル32の加熱能力が向上し、所定の電流より小さい電流が流れると、第二コイル32の加熱能力が低下する。

【0035】

(高周波変流器)

高周波変流器4は、整合トランス、一次端子及び二次端子などを有している。一次端子は、第一コイル31と高周波発振装置2の出力端子の間に直列に接続され、二次端子は、第二コイル32と接続されている。この高周波変流器4は、変流比K(=I2/I1)=約2.5としてある。なお、変流比Kは、上記に限定されるものではなく、被加熱体に応じて、適宜設定される(たとえば、被加熱体によっては、変流比K<1でもよい。)。

【0036】

(ケース)

ケース33は、通常、フェライト製であり、この実施形態では上板331、一対の側板332、及び、マンドレル5を挟むように配設された一対の底板333を有しており、加熱コイル3を収容する。なお、ケース33は、ほぼ直方体状に図示してあるが、これに限定されるものではなく、通常、缶体10の搬送方向に沿って湾曲した形状を有していてもよい。このケース33は、磁界が外部に漏れることを防止したり、磁束を整える機能を有している。

なお、ケース33は、缶体10あるいは加熱コイル3との距離、各板の具体的構成や形状などが、マンドレル5に嵌着される缶体10の軸線方向の外表面温度が均一な温度分布となるように、適宜に設定されている。

【0037】

(マンドレル)

マンドレル5は、フィルムラベル貼着装置の搬送手段の回転体に回転可能に配設されている。また、マンドレル5は、缶体10を確実に装着でき、かつ、排出時には確実に排出できるように、缶体10を吸引又は排出するためのエア流通孔が形成されている。

また、好ましくは、缶体10がスチール缶であるとき、マンドレル5は、缶体10の装着部の下方に隣設してフェライト製のリング51を有しているとよい。本形態においては、ケース33に底板333を配設することにより、ケース33の底部(底板333)とマンドレル5のリング51とを近接させている。これにより、缶体10のトリム側部分12の磁束を整え、効率的に加熱されるようにしている。

【0038】

また、マンドレル5に嵌入された缶体10は、マンドレル5の回転及び回転体の回転によって、自転しながら公転しており、この状態で、ケース33の内部を通過する。

また、缶体10は、図8に示すように、トリム側部分12と胴部分11の間で、板厚分布が大きく、かつ、急激に変化しているが、本実施形態では、トリム側部分12の下方に第二コイル32を設けることにより、温度ムラを低減することができる。

なお、高周波誘導加熱装置1は、後述する実施例1及び比較例1において説明するように、缶体10として薄肉化されたスチール缶を加熱した際の温度ムラ(=ΔT)が約29℃(許容できる温度ムラ)であった。

【0039】

以上説明したように、高周波誘導加熱装置1によれば、被加熱体である薄板化された缶体10の板厚分布が大きく、あるいは、急激に変化する場合であっても、缶体10を均一に(許容できる温度ムラに収まる状態で)加熱することができ、また缶体10の材質が従来のスチールと異なるアルミニウムの場合にも好適に利用することができる。

また、本実施形態は、様々な応用例を有している。

次に、本実施形態の応用例について、図面を参照して説明する。

【0040】

<高周波誘導加熱装置の応用例>

図3は、本発明の第一実施形態の応用例にかかる高周波誘導加熱装置を説明するための要部の概略図を示している。

また、図4は、本発明の第一実施形態の応用例にかかる高周波誘導加熱装置を説明するための要部の概略断面図を示している。

図3、4において、応用例の高周波誘導加熱装置1aは、上述した高周波誘導加熱装置1と比べると、高周波変流器4の代わりに、並列回路6を備えている点などが相違する。なお、本応用例の他の構成は、高周波誘導加熱装置1とほぼ同様としてある。

したがって、図3、4において、図1、2と同様の構成部分については同一の符号を付して、その詳細な説明を省略する。

【0041】

(加熱コイル)

加熱コイル3aは、第一コイル31a及び第三コイル32aなどを有している。

本実施形態では、第一コイル31aは、上方から1段目の1巻き、及び、4段目から9段目の6巻きとしてあり、1段目の第一コイル31a、並列回路の一次端子、及び4段目から9段目の第一コイル31aは、高周波発振装置2の出力端子に直列に接続されている(図2(a)参照)。これらの第一コイル31aは、高周波発振装置2が出力する所定の交流電流(I1)が流れ、主として被加熱体の第一部分(本応用例では、缶体10aのボトム側部分13aの上部、胴部分11a及びトリム側部分12a)を誘導加熱するように配設される。

【0042】

本応用例では、第三コイル32aは、上方から2段目と3段目の各1巻きとしてあり、2段目と3段目の各第三コイル32aは、並列回路の二次端子に並列に接続されている。これらの第三コイル32aは、高周波発振装置2が出力する所定の交流電流(I1)と異なる交流電流(I2a(I2a≒0.5×I1))が流れ、主として被加熱体の第三部分(本応用例では、缶体10のボトム側部分13の下部及び胴部分11の上部)を誘導加熱するように配設される。

【0043】

このようにすると、加熱能力の低下した第三コイル32aは、ボトム側部分13に近い板厚の薄い胴部分11を過加熱することなく、ボトム側部分13の下部及び胴部分11の上部を良好に加熱することができ、缶体10の軸線方向の外表面温度が均一な温度分布となるように、加熱することができる。

【0044】

(並列回路)

並列回路6は、上述したように一次端子を、高周波発振装置2の出力端子に対して第一コイル31aと直列となるように接続し、二次端子に2段目及び3段目の各第三コイル32aを並列に接続する。なお、本応用例では、二つの第三コイル32aを並列に接続してあるが、これに限定されるものではなく、たとえば、被加熱体に応じて、三つ以上の第三コイル32aを並列に接続してもよい。

一次端子に流れる所定の交流電流(I1)に対して、二次端子に接続した各第三コイル32aに流れる交流電流I2aは、接続した第三コイル32aの個数が多いほど低下する。

【0045】

図4のマンドレル5は、缶体10としてアルミ缶を加熱するのに好適な応用例を示している。すなわち、本応用例のマンドレル5は、前記の実施形態と同様にフィルムラベル貼着装置の搬送手段の回転体に回転可能に配設されている。また、マンドレル5は、缶体10を確実に装着でき、かつ、排出時には確実に排出できるように、缶体10を吸引又は排出するためのエア流通孔が形成されている点も同様である。

なお、上述したように、スチール缶においては、マンドレル5のフェライト製のリング51とケース底部(底板333)とを近接させることにより、トリム側部分12に磁束を集めて、効率的に加熱できる(図2(b)参照)。

しかしながら、スチールとは誘電加熱効率及び熱伝導率が大きく異なるアルミニウム製の缶体を同様の構成で加熱した場合、缶体の開口端部のみが強く加熱され、トリム側部分の肉厚が変化する部分は十分加熱されないという現象が見られた。

そのため、図4のマンドレル5では、缶体10の装着部の下方に隣設して、ポリエーテルエーテルケトン(PEEK)などの耐熱性樹脂やセラミックなどの非磁性材料からなる筒状部材52を有している。これにより、缶体10の開口端部へ過度に磁束が集中しないようにしている。

また、先の装置1においても、アルミ缶を加熱する場合には、このような構成のマンドレルを使用するのが好ましい。また、本応用例において、マンドレル5、およびフェライト製ケース33は、缶体10としてスチール缶を加熱する場合には、図2あるいは図7で示したものと同様のものを使用できる。

なお、高周波誘導加熱装置1aは、後述する実施例2及び比較例2において説明するように、缶体10としてアルミ缶を加熱した際の温度ムラ(=ΔT)が約30℃(許容できる温度ムラ)であった。

【0046】

以上説明したように、高周波誘導加熱装置1aによれば、被加熱体である缶体10の板厚分布が大きく、あるいは、急激に変化する場合、材質がアルミニウムの場合であっても、缶体10を均一に(許容できる温度ムラに収まる状態で)加熱することができる。

【0047】

なお、本応用例では、加熱コイル3aが第一コイル31a及び第三コイル32aを有する構成としてあるが、これに限定されるものではない。たとえば、図示してないが、加熱コイルが、高周波発振装置2が出力する所定の電流が流れる第一コイル、高周波変流器4によって所定の電流と異なる電流が流れる第二コイル、及び、並列回路6によって所定の電流と異なる電流が流れる第三コイルを有し、第一コイルが、被加熱体の第一部分を加熱し、第二コイルが被加熱体の第二部分を加熱し、第三コイルが被加熱体の第三部分を加熱する構成としてもよい。また、高周波変流器4や並列回路6は、一つに限定されるものではなく、二つ以上であってもよい。

【0048】

[フィルムラベル貼着装置の一実施形態]

また、本発明は、フィルムラベル貼着装置の発明としても有効である。

本実施形態のフィルムラベル貼着装置は、図示してないが、自転可能な複数のマンドレル5を有し、マンドレル5に嵌入された缶体10を搬送する搬送手段と、マンドレル5に嵌入された缶体10を誘導加熱する加熱手段(上述した高周波誘導加熱装置1)と、この加熱手段の下流側で、搬送中の缶体10にフィルムラベルを貼着させる貼着手段とを備えた構成としてある。

なお、本実施形態のフィルムラベル貼着装置は、上述した特許文献1のフィルムラベル貼着装置とほぼ同様な構成としてある

また、加熱手段は、高周波誘導加熱装置1に限定されるものではなく、たとえば、高周波誘導加熱装置1aや後述する高周波誘導加熱装置1bなどでもよい。

【0049】

本実施形態のフィルムラベル貼着装置は、高周波誘導加熱装置1が、上述したように、薄板化された缶体10の板厚分布が大きく、あるいは、急激に変化する場合であっても、缶体10を均一に(許容できる温度ムラに収まる状態で)加熱することができる。これにより、フィルムラベル貼着装置は、フィルムラベルの貼着強度にばらつきが生じ、ひいてはフィルムラベルの剥離が後工程で生じたり、あるいは、ネックイン加工時にフィルムラベルにシワが発生するなどの不具合を効果的に防止することができる。

次に、高周波誘導加熱装置の実施例及び比較例などについて説明する。

【0050】

「高周波誘導加熱装置の実施例1」

実施例1の高周波誘導加熱装置は、上述した高周波誘導加熱装置1とほぼ同様な構成とし(図1、2参照)、缶体10を誘導加熱した。

缶体10は、薄板化されたスチール缶であり、図8に示すように、トリム側部分12の板厚(=Tf)が約0.17mmであり、胴部分11の中央部の板厚(=Tw)が約0.09mmであり、板厚比(=Tf/Tw)が約1.83であった。この缶体10には、サーモビジョンで各部位の温度を測定できるように、黒色スプレーを施した。また、缶体10を、ケース33のほぼ中央に位置するマンドレル5に取り付けた(嵌着した)。

【0051】

高周波誘導加熱装置1は、高周波発振装置2の定格出力を約35kWとし、ケース33のほぼ中央に位置した状態で、毎分540回転で自転する缶体10に対し、1秒間の誘導加熱を行った。

加熱コイル3の位置などは、ほぼ図2に示すとおりであり、7巻きの加熱コイル3のうち、トリム側部分12に最も近い最下段の1巻きを第二コイル32とし、ほかを第一コイル31とした。

【0052】

高周波誘導加熱装置1が缶体10に対し1秒間の誘導加熱を行った直後に、サーモビジョンで缶体10の温度を測定したところ、トリム側部分12の肉厚が変化する部位で最高温度が観測され、開口端部で最低温度が観測され、温度ムラ(=ΔT)が約29℃(ほぼ許容できる温度ムラ)であった(図6参照)。

なお、第一コイル31に流れた電流I1は約88Aであり、第二コイル32に流れた電流I2は約220Aであった。

【0053】

「高周波誘導加熱装置の比較例1」

比較例1として、図7に示す高周波誘導加熱装置101を用いて、缶体10(薄板化されたスチール缶)を誘導加熱した。この高周波誘導加熱装置101は、加熱コイル103を単一のコイルで構成する点を除くと、実施例1の高周波誘導加熱装置1とほぼ同様の装置である。

【0054】

高周波誘導加熱装置101が缶体10に対し1秒間の誘導加熱を行った直後に、サーモビジョンで缶体10の温度を測定したところ、図6に示すように、温度ムラ(=ΔT)が約50℃(許容できない温度ムラ)であった。

すなわち、温度ムラを減少させるべく、加熱コイル103の缶体との距離や缶軸方向のピッチ、ケース133の位置関係などを変更したが、これら従来の調整方法では、対応することができなかった。

【0055】

「高周波誘導加熱装置の実施例2」

実施例2の高周波誘導加熱装置は、上述した高周波誘導加熱装置1aとほぼ同様な構成とし(図3、4参照)、缶体10を誘導加熱した。

缶体10は、アルミ缶であり、上述したように、トリム側部分12及びボトム側部分13の板厚が、胴部分11の板厚より厚い分布となっており、トリム側部分12の板厚(=Tf)が約0.17mmであり、胴部分11の中央部の板厚(=Tw)が約0.12mmであり、板厚比(=Tf/Tw)が約1.47であった。

【0056】

高周波誘導加熱装置1aは、加熱コイル3aをほぼ図4に示すとおりとし、9巻きの加熱コイル3aのうち、最上段を第一コイル31a、2段目、3段目を第三コイル32a、残りを第一コイル31aとした。そのほかは実施例1の高周波誘導加熱装置1と同様であり、毎分540回転で自転する缶体10に対し、1秒間の誘導加熱を行った。

【0057】

高周波誘導加熱装置1aが缶体10に対し1秒間の誘導加熱を行った直後に、サーモビジョンで缶体10の温度を測定したところ、胴部中央からトリム側部分寄りの薄肉部位で最高温度が観測され、トリム側部分の厚肉部位で最低温度が観測され、温度ムラ(=ΔT)が約30℃(ほぼ許容できる温度ムラ)であった。

【0058】

「高周波誘導加熱装置の比較例2」

従来の高周波誘導加熱装置101を用い、図4で示した筒状部材を有するマンドレルを使用したほかは、実施例2と同様にアルミ製缶体10を誘導加熱した。

【0059】

高周波誘導加熱装置101が缶体10に対し1秒間の誘導加熱を行った直後に、サーモビジョンで缶体10の温度を測定したところ、ボトム側部分寄りの胴部で最高温度が観測され、トリム側部分の厚肉部位で最低温度が観測され、温度ムラ(=ΔT)が約60℃(許容できない温度ムラ)であった。加熱コイル103の缶体との距離や缶軸方向のピッチ、ケース133との位置関係などを調整しても、温度ムラを縮小することはできなかった。

【0060】

以上説明したように、各実施例及び比較例から、高周波誘導加熱装置1、高周波誘導加熱装置1aなどは、缶体の板厚比(=Tf/Tw)が1.2以上、好ましくは、1.4以上、さらに好ましくは、1.8以上である場合、また缶体の材質が従来と異なる場合であっても、缶体を均一に(許容できる温度ムラに収まる状態で)誘導加熱することができた。

【0061】

[高周波誘導加熱装置の第二実施形態]

図6は、本発明の第二実施形態にかかる高周波誘導加熱装置を説明するための要部の概略図を示している。

図6において、本実施形態の高周波誘導加熱装置1bは、高周波発振装置2、この高周波発振装置2と直列に接続された複数の高周波変流器401、402、…40n、及び、複数の高周波変流器401、402、…40nからの電流が流れる複数の第二コイル301、302、…30nなどを備え、複数の第二コイル301、302、…30nが一体的に加熱コイル3bを構成して、被加熱体としての缶体(図示せず)の部分をそれぞれ加熱する構成としてある。

なお、図6において、図1と同様の構成部分については同一の符号を付して、その詳細な説明を省略する。

【0062】

(高周波変流器)

複数の高周波変流器401、402、…40nのそれぞれは、先の実施形態の高周波変流器4と同様であり、各々の一次側が高周波発振装置2と直列に接続されている。また、各高周波変流器401、402、…40nの変流比Kは、被加熱体に応じて適宜設定され、また、複数の高周波変流器401、402、…40n数量なども特に限定されるものではない。

【0063】

(加熱コイル)

複数の第二コイル301、302、…30nを有する加熱コイル3bの全体的な構成は先の実施形態とほぼ同様である。

本実施形態では、第二コイル301は、1巻きとしてあり、高周波変流器401の二次側と接続されている。この第二コイル301は、接続した高周波変流器401の変流比Kに応じた交流電流(I01)が流れ、缶体の所定の部分を誘導加熱する。

なお、交流電流(I01)は、通常、高周波発振装置2が出力する所定の交流電流(I1)と異なるが、これに限定されるものではなく、たとえば、同じでもよい。

また、第二コイル301は、巻数が1巻きであるが、これに限定されるものではなく、たとえば、2巻き以上でもよい。

さらに、第二コイル302、…30nは、第二コイル301とほぼ同様な構成としてある。

【0064】

上記の第二コイル301、302、…30nは、高周波変流器401、402、…40nによって、加熱能力が適宜設定されるので、たとえば、缶体に対する距離及びコイル間のピッチなどを調整する代わりに、各高周波変流器401、402、…40nの変流比Kを適宜設定することにより、缶体の軸線方向の外表面温度が均一な温度分布となるように、加熱することができる。この際、ケース33に収容された加熱コイル3bの缶体に対する距離及びコイル間のピッチなどを調整するより、ケース33の外側に設置された高周波変流器401、402、…40nの変流比Kを適宜設定する方が、容易な作業であり、生産性などを向上させることができる。

なお、第二コイル301、302、…30nに対して、缶体に対する距離及びコイル間のピッチなどを調整してもよい。

【0065】

また、缶体の型換えでは、たとえば、高周波誘導加熱装置1においては、フィルムラベル貼着装置に設置した加熱コイル3及びケース33などを交換する必要があるが、高周波誘導加熱装置1bは、各高周波変流器401、402、…40nの変流比Kを適宜設定することにより、缶体の軸線方向の外表面温度が均一な温度分布となるように、加熱することも可能である。

【0066】

以上説明したように、高周波誘導加熱装置1bは、高周波変流器401、402、…40nによって第二コイル301、302、…30nの加熱能力が適宜設定されるので、被加熱体の板厚分布が大きく、あるいは、急激に変化する場合、または缶体の材質が異なる場合であっても、第一実施形態とほぼ同様に、缶体の軸線方向の外表面温度が均一な温度分布となるように、誘導加熱することができる。

【0067】

以上、本発明の高周波誘導加熱装置及びフィルムラベル貼着装置について、好ましい実施形態などを示して説明したが、本発明に係る高周波誘導加熱装置及びフィルムラベル貼着装置は、上述した実施形態などにのみ限定されるものではなく、本発明の範囲で種々の変更実施が可能であることは言うまでもない。

例えば、上述した高周波誘導加熱装置1などは、フィルムラベル貼着装置に用いられているが、高周波誘導加熱装置の用途はこれに限定されるものではない。

たとえば、缶体の成形加工時に生じる歪みを緩和するための加熱処理に適用することができる。また、温度分布を均一にしたい場合に限らず、特定の温度分布を形成したい場合にも適用できる。さらに、缶体を直接加熱する場合に限らず、高周波誘導加熱装置で伝熱媒体(たとえば特許文献2のマンドレル外皮部材)を加熱し、この媒体を経て間接的に缶体を加熱する場合にも適用できる。また、伝熱媒体を用いる場合、加熱対象は缶体のような金属製品に限らず、プラスチック製品にも応用できる、すなわち、例えば特公平05−071028号には、ブロー成形される熱可塑性プラスチックびんのプリフォーム加熱方法として、有底筒状のプリフォームに(伝熱媒体である)金属棒を挿入して内部から加熱する技術が記載されており、この金属棒を加熱する場合にも適用できる。

また、本発明の高周波誘導加熱装置及びフィルムラベル貼着装置は、高周波誘導加熱方法及びフィルムラベル貼着方法の発明としても有効である。

【符号の説明】

【0068】

1、1a、1b、101 高周波誘導加熱装置

2 高周波発振装置

3、3a、3b、103 加熱コイル

4、401、402、40n、 高周波変流器

5、105 マンドレル

6 並列回路

10 缶体

11 胴部分

12 トリム側部分

13 ボトム側部分

21 電源部

22 発振部

23 整合トランス

24 共振コンデンサ

31、31a 第一コイル

32 第二コイル

32a 第三コイル

33、133 ケース

51 リング

52 筒状部材

151 フェライト板

301、302、30n 第二コイル

331 上板

332 側板

333 底板

【特許請求の範囲】

【請求項1】

高周波発振装置と、この高周波発振装置からの電流が流れる加熱コイルとを備えた高周波誘導加熱装置において、

前記加熱コイルが、前記高周波発振装置が出力する所定の電流が流れる第一コイル、並びに、

高周波変流器によって、前記所定の電流と異なる電流が流れる第二コイル 及び/又は 並列回路によって、前記所定の電流と異なる電流が流れる第三コイル を有し、

前記第一コイルが、被加熱体の第一部分を加熱し、かつ、

前記第二コイルが前記被加熱体の第二部分を加熱し 及び/又は 前記第三コイルが前記被加熱体の第三部分を加熱することを特徴とする高周波誘導加熱装置。

【請求項2】

前記加熱コイルは、搬送される前記被加熱体の移動方向の左右両側に沿って延びるチューブ状巻き線を有し、該チューブ状巻き線に冷却媒体が循環されることを特徴とする請求項1に記載の高周波誘導加熱装置。

【請求項3】

前記被加熱体が、マンドレルによって自転しながら移動する缶体であることを特徴とする請求項1又は2に記載の高周波誘導加熱装置。

【請求項4】

前記缶体がスチール缶であり、

前記加熱コイルを収容するとともに前記マンドレルの移動経路を囲うフェライト製のケースを備え、

前記マンドレルが、前記缶体の装着部に隣設してフェライト製のリングを有し、

前記ケースの底部と前記マンドレルのリングとを近接させたことを特徴とする請求項3に記載の高周波誘導加熱装置。

【請求項5】

前記缶体がアルミ缶であり、

前記加熱コイルを収容するとともに前記マンドレルの移動経路を囲うフェライト製のケースを備え、

前記マンドレルが、前記缶体の装着部に隣設して非磁性の筒状部材を有することを特徴とする請求項3に記載の高周波誘導加熱装置。

【請求項6】

自転可能な複数のマンドレルを有し、前記マンドレルに嵌入された缶体を搬送する搬送手段と、前記マンドレルに嵌入された前記缶体を誘導加熱する加熱手段と、この加熱手段の下流側で、搬送中の前記缶体にフィルムラベルを貼着させる貼着手段とを備えたフィルムラベル貼着装置において、

前記加熱手段が、上記の請求項1〜5のいずれか一項に記載の高周波誘導加熱装置であることを特徴とするフィルムラベル貼着装置。

【請求項7】

高周波発振装置と、

この高周波発振装置と直列に接続された複数の高周波変流器と、

前記複数の高周波変流器からの電流が流れる加熱コイルと

を備え、

前記加熱コイルが、被加熱体の部分をそれぞれ加熱することを特徴とする高周波誘導加熱装置。

【請求項1】

高周波発振装置と、この高周波発振装置からの電流が流れる加熱コイルとを備えた高周波誘導加熱装置において、

前記加熱コイルが、前記高周波発振装置が出力する所定の電流が流れる第一コイル、並びに、

高周波変流器によって、前記所定の電流と異なる電流が流れる第二コイル 及び/又は 並列回路によって、前記所定の電流と異なる電流が流れる第三コイル を有し、

前記第一コイルが、被加熱体の第一部分を加熱し、かつ、

前記第二コイルが前記被加熱体の第二部分を加熱し 及び/又は 前記第三コイルが前記被加熱体の第三部分を加熱することを特徴とする高周波誘導加熱装置。

【請求項2】

前記加熱コイルは、搬送される前記被加熱体の移動方向の左右両側に沿って延びるチューブ状巻き線を有し、該チューブ状巻き線に冷却媒体が循環されることを特徴とする請求項1に記載の高周波誘導加熱装置。

【請求項3】

前記被加熱体が、マンドレルによって自転しながら移動する缶体であることを特徴とする請求項1又は2に記載の高周波誘導加熱装置。

【請求項4】

前記缶体がスチール缶であり、

前記加熱コイルを収容するとともに前記マンドレルの移動経路を囲うフェライト製のケースを備え、

前記マンドレルが、前記缶体の装着部に隣設してフェライト製のリングを有し、

前記ケースの底部と前記マンドレルのリングとを近接させたことを特徴とする請求項3に記載の高周波誘導加熱装置。

【請求項5】

前記缶体がアルミ缶であり、

前記加熱コイルを収容するとともに前記マンドレルの移動経路を囲うフェライト製のケースを備え、

前記マンドレルが、前記缶体の装着部に隣設して非磁性の筒状部材を有することを特徴とする請求項3に記載の高周波誘導加熱装置。

【請求項6】

自転可能な複数のマンドレルを有し、前記マンドレルに嵌入された缶体を搬送する搬送手段と、前記マンドレルに嵌入された前記缶体を誘導加熱する加熱手段と、この加熱手段の下流側で、搬送中の前記缶体にフィルムラベルを貼着させる貼着手段とを備えたフィルムラベル貼着装置において、

前記加熱手段が、上記の請求項1〜5のいずれか一項に記載の高周波誘導加熱装置であることを特徴とするフィルムラベル貼着装置。

【請求項7】

高周波発振装置と、

この高周波発振装置と直列に接続された複数の高周波変流器と、

前記複数の高周波変流器からの電流が流れる加熱コイルと

を備え、

前記加熱コイルが、被加熱体の部分をそれぞれ加熱することを特徴とする高周波誘導加熱装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−54830(P2013−54830A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190257(P2011−190257)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]