高周波誘導焼戻し方法および高周波誘導焼戻しプログラム

【課題】複数の焼戻し条件によるデータ採取から最適な焼戻し条件の選定までの処理を効率よく実施することが可能な高周波誘導焼戻し方法および高周波誘導焼戻しプログラムを提供する。

【解決手段】本高周波誘導焼戻し方法は、高周波誘導加熱コイル11を用いてワークWの焼戻し処理を行う方法であって、高周波誘導加熱コイル11によってワークWの熱処理部Waを加熱しながら、熱処理部Waにおける表面と内部との温度を測定し、予め設定された表面温度の上限値・下限値に応じて、表面と内部の温度が均一になるまで高周波誘導加熱コイル11のON/OFF制御を行う。このような焼戻し処理を、複数の焼戻し条件によって実施した後、これらの条件を記憶するとともに、所定の条件に基づいて最適な焼戻し条件の選定を行う。

【解決手段】本高周波誘導焼戻し方法は、高周波誘導加熱コイル11を用いてワークWの焼戻し処理を行う方法であって、高周波誘導加熱コイル11によってワークWの熱処理部Waを加熱しながら、熱処理部Waにおける表面と内部との温度を測定し、予め設定された表面温度の上限値・下限値に応じて、表面と内部の温度が均一になるまで高周波誘導加熱コイル11のON/OFF制御を行う。このような焼戻し処理を、複数の焼戻し条件によって実施した後、これらの条件を記憶するとともに、所定の条件に基づいて最適な焼戻し条件の選定を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、焼入れ処理された金属材料の焼戻し処理を行うための高周波誘導焼戻し方法および高周波誘導焼戻しプログラムに関する。

【背景技術】

【0002】

従来より、焼入れ処理された金属材料について、被加熱体内部の残留応力の緩和や表面硬度の確保等を目的として、被加熱体の表面と内部の温度を均一化するための焼戻し処理が行われている。

例えば、特許文献1には、ワークを高周波誘導加熱して連続的に焼入れ処理を行った後、炉内にワークをセットしてバッチ式で焼戻し処理を行う高周波処理方法が開示されている。

【0003】

これによれば、高周波焼入れの利点である周囲環境への熱的影響の低さを利用して生産ラインの設計の容易化、品質の安定およびエネルギコストの低減を図ることができる。

【特許文献1】特開2004−327375号公報(平成16年11月18日公開)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の高周波誘導焼戻し方法では、以下に示すような問題点を有している。

すなわち、上記公報に開示された高周波誘導焼戻し方法では、ワークへの焼入れ処理を高周波加熱によって行った後、炉によるバッチ処理で焼戻し処理を行っていることが開示されているだけであり、最適な焼戻し条件の選定については何ら考慮されていない。

【0005】

このため、被加熱体として複数種類の部品がある場合には、その部品ごとに高周波誘導加熱コイルによって加熱しながら複数の条件で焼戻し処理を行い、最適な焼戻し条件を探る必要がある。特に、被加熱体としての部品の種類が多数になると、最適条件を見出すための処理に膨大な時間を要することになることから、最適条件の選定までの処理の効率化が要求されている。

【0006】

本発明の課題は、複数の焼戻し条件によるデータ採取から最適な焼戻し条件の選定までの処理を効率よく実施することが可能な高周波誘導焼戻し方法および高周波誘導焼戻しプログラムを提供することにある。

【課題を解決するための手段】

【0007】

第1の発明に係る高周波誘導焼戻し方法は、被加熱体に対向する位置に配置された高周波誘導加熱コイルを用いて、被加熱体の焼戻し処理を行う高周波誘導焼戻し方法であって、第1から第5のステップを備えている。第1のステップでは、所定の位置へセットされた被加熱体を高周波誘導加熱コイルによって加熱しながら、被加熱体の表面および内部の温度を測定する。第2のステップでは、予め設定された表面温度の上限値と下限値とに基づいて、被加熱体の表面と内部との温度が均一になるまで高周波誘導加熱コイルのON/OFF制御を行う。第3のステップでは、第1・第2のステップを、焼戻し条件を変えた複数のテストパターンについて繰り返し行う。第4のステップでは、第3のステップにおいて得られた複数のテストパターンの結果を記憶する。第5のステップでは、複数のテストパターンの結果の中から、所定条件に基づいて最適な焼戻し条件を選定する。

【0008】

ここでは、被加熱体の表面と内部との温度差をほぼ0にする焼戻し処理の最適条件を見出すために、予め設定された上限値/下限値に基づいて自動的に誘導加熱コイルのON/OFF制御を行いながら複数の焼戻し条件によるテストパターンの結果を取得し、これらを比較して最適条件を選定する。

通常、このような焼戻し処理の最適条件を探る際には、被加熱体の表面および内部の温度をセンシングしながら、手動で高周波誘導加熱コイルのON/OFF制御を行い、表面および内部の温度が均一になるまでの複数のデータを取得する。しかし、このような従来の焼戻し方法では、高周波誘導加熱コイルのON/OFF制御を手動で行っているため、データを採取する際には常に人がついている必要があり面倒であった。

【0009】

本発明の高周波誘導焼戻し方法では、被加熱体の表面および内部の温度が均一になるまでの高周波誘導加熱コイルのON/OFF制御について、予め温度の上限値と下限値を設定することで自動化している。そして、ここで自動的に取得された複数のデータを記憶し、これらを比較して最適な焼戻し条件を選定する。

これにより、最適な焼戻し条件を探るためのデータ採取作業を自動化することができるため、複数の焼戻し条件によるデータの採取作業を、無人で行うことが可能になる。この結果、焼戻し処理を行う部品が複数種類ある場合でも、部品ごとの最適な焼戻し条件の選定までの作業を、従来よりも大幅に効率化することができる。

【0010】

第2の発明に係る高周波誘導焼戻し方法は、第1の発明に係る高周波誘導焼戻し方法であって、第5のステップにおける所定条件には、被加熱体の表面および内部の焼戻しパラメータの差が小さいものが含まれる。

ここでは、上記第5のステップにおいては、焼戻しパラメータの差を基準にして最適なテストパターンの選定を行う。なお、焼戻しパラメータ(P)は、温度(T)と時間(t)と定数(C)とを用いて、以下の関係式(1)によって算出される。

P=T×(logt+C) ・・・・・(1)

これにより、最適な焼戻し条件を容易に選択することができる。この結果、焼戻しパラメータに対応する焼戻し処理後の被加熱体の表面硬度を所定値以上に維持して、所定の製品規格を満たすことができる。

【0011】

第3の発明に係る高周波誘導焼戻し方法は、第1または第2の発明に係る高周波誘導焼戻し方法であって、第5のステップにおける所定条件には、被加熱体の表面および内部の焼戻し完了までに要する時間が短いものが含まれる。

【0012】

ここでは、焼戻しパラメータによる選定に加えて、焼戻し処理完了までの時間が短いものを優先して最適条件として選定する。

これにより、最も効率よく焼戻し処理を行うことが可能な条件を選定することができるため、焼戻し処理の効率化が図れる。また、選定条件として、上述した焼戻しパラメータの差が小さいものという条件も併せて選定を行うことで、最適な焼戻し条件を効率よく実施することが可能になる。

【0013】

第4の発明に係る高周波誘導焼戻し方法は、第1から第3の発明のいずれか1つに係る高周波誘導焼戻し方法であって、第1のステップでは、複数の温度センサを用いて、被加熱体の表面および内部の温度を測定する。

ここでは、最適な焼戻し条件を選定するための被加熱体の表面および内部の温度のセンシングについて、2つ以上の温度センサを用いて行う。

これにより、基本的に表面用の温度センサと内部用の温度センサの2つを用いる一方、被加熱体の形状によっては表面用の温度センサ1つと内部用の温度センサ2つ以上を用いてセンシングを行うことができる。この結果、複数の温度センサにおけるセンシング結果に基づいて、より最適な焼戻し条件を選定することが可能になる。

【0014】

第5の発明に係る高周波誘導焼戻し方法は、第1から第4の発明のいずれか1つに係る高周波誘導焼戻し方法であって、第5のステップにおいて選定された条件によって処理された被加熱体の検査を行う第6のステップをさらに備えている。

ここでは、最適条件として選定された焼戻し条件によって処理された被加熱体の性能検査を行う。

【0015】

これにより、選定された条件によって焼戻し処理された商品が、例えば、表面硬度や残留応力に関する所定の製品規格を満たすものであるか否かを確認することができる。この結果、検査の結果が悪いものについては、所定の優先順位に応じてさらに別の条件を選定することができるため、実際の製品の性能まで確認してより確実に最適な焼戻し条件を選定することが可能になる。

【0016】

第6の発明に係る高周波誘導焼戻し方法は、第5の発明に係る高周波誘導焼戻し方法であって、第6のステップでは、被加熱体の硬度および残留応力の少なくとも一方に関する検査を行う。

ここでは、被加熱体の検査の具体例として、被加熱体の表面硬度と残留応力とを示す。

これにより、表面硬度および残留応力の少なくとも一方が、所定の性能に達していない被加熱体の焼戻し条件については、最適な条件ではないと判断することができる。この結果、より確実に所定の製品性能を満たす焼戻し条件を選定することができる。

【0017】

第7の発明に係る高周波誘導焼戻し方法は、第5または第6の発明に係る高周波誘導焼戻し方法であって、第6のステップにおける検査結果に基づいて、最適な焼戻し条件の選定を再度行う。

ここでは、一旦最適な焼戻し条件として選定された条件によって処理された被加熱体の性能を検査した結果に応じて、その条件を最終的な最適条件とするか否かを決定する。

これにより、実際の製品の性能まで確認して、万一、その被加熱体の性能が低い場合には、優先順位が次の条件を選定することで、より確実に最適な焼戻し条件を選定することができる。

【0018】

第8の発明に係る高周波誘導焼戻し方法は、第1から第7の発明のいずれか1つに係る高周波誘導焼戻し方法であって、最適な焼戻し条件に基づいて、複数の被加熱体の焼戻し処理を行う第7のステップを、さらに備えている。

ここでは、上述した各ステップを経て最適な焼戻し条件として選定された条件を最終的な焼戻し条件として用いて、複数の被加熱体をバッチ式等で連続的に焼戻し処理して、製品の量産化を行う。

【0019】

これにより、自動的に選定された最適な焼戻し条件を用いて量産化を行うことで、従来の焼戻し処理よりも大幅に量産化までの処理効率を向上させることができる。

【0020】

第9の発明に係る高周波誘導焼戻しプログラムは、被加熱体に対向する位置に配置された高周波誘導加熱コイルを用いて、被加熱体の焼戻し処理を行う高周波誘導焼戻しプログラムであって、第1から第5のステップを備えている高周波誘導焼戻し方法をコンピュータに実行させる。第1のステップでは、所定の位置へセットされた被加熱体を高周波誘導加熱コイルによって加熱しながら、被加熱体の表面および内部の温度を測定する。第2のステップでは、予め設定された上限値と下限値とに基づいて、被加熱体の表面と内部との温度が均一になるまで高周波誘導加熱コイルのON/OFF制御を行う。第3のステップでは、第1・第2のステップを、焼戻し条件を変えた複数のテストパターンについて繰り返し行う。第4のステップでは、第3のステップにおいて得られた複数のテストパターンの結果を記憶する。第5のステップでは、複数のテストパターンの結果の中から、所定条件に基づいて最適な焼戻し条件を選定する。

【0021】

ここでは、被加熱体の表面と内部との温度差をほぼ0にする焼戻し処理の最適条件を見出すために、予め設定された上限値/下限値に基づいて自動的に誘導加熱コイルのON/OFF制御を行いながら複数の焼戻し条件によるテストパターンの結果を取得し、これらを比較して最適条件を選定する。

通常、このような焼戻し処理の最適条件を探る際には、被加熱体の表面および内部の温度をセンシングしながら、手動で高周波誘導加熱コイルのON/OFF制御を行い、表面および内部の温度が均一になるまでの複数のデータを取得する。しかし、このような従来の焼戻し方法では、高周波誘導加熱コイルのON/OFF制御を手動で行っているため、データを採取する際には常に人がついている必要があるため面倒であった。

【0022】

本発明の高周波誘導焼戻しプログラムでは、被加熱体の表面および内部の温度が均一になるまでの高周波誘導加熱コイルのON/OFF制御について、予め温度の上限値と下限値を設定することで自動化している。そして、ここで自動的に取得された複数のデータを記憶し、これらを比較して最適な焼戻し条件を選定する。

これにより、最適な焼戻し条件を探るためのデータ採取作業を自動化することができるため、複数の焼戻し条件によるデータの採取作業を、無人で行うことが可能になる。この結果、焼戻し処理を行う部品が複数種類ある場合でも、部品ごとの最適な焼戻し条件の選定までの作業を、従来よりも大幅に効率化することができる。

【発明の効果】

【0023】

本発明に係る高周波誘導焼戻し方法によれば、複数の焼戻し条件のデータ採取から最適な焼戻し条件の選定までの作業を、従来よりも大幅に効率化することができる。

【発明を実施するための最良の形態】

【0024】

本発明の一実施形態に係る高周波誘導焼戻し方法について、図1〜図6を用いて説明すれば以下の通りである。

[高周波誘導焼戻し装置10の構成]

本実施形態に係る高周波誘導焼戻し方法を実行する高周波誘導焼戻し装置10は、図1に示すように、ワーク(被加熱体)Wの円筒部分の内周面側に配置された高周波誘導加熱コイル11と、この高周波誘導加熱コイル11のON/OFF制御を行う制御部12と、ワークWに含まれる熱処理部Waの表面温度を検知する温度センサS1と、熱処理部Waの内部の温度を検知する温度センサS2と、を備えている。

そして、制御部12によって高周波誘導加熱コイル11のON/OFF制御を行いながら、温度センサS1,S2によって検知される所望の熱処理部Waの表面および内部の温度を均一化させる。

【0025】

ワークWは、炭素鋼であるS48Cの材質によって形成された建設機械に搭載される部品であって、円筒形状の本体Wbからフランジ部Wcが突出するように形成されている。そして、この円筒形状の本体Wbの内周面側には、焼入れ処理された熱処理部Waが設けられている。このため、本実施形態では、この焼入れ処理された熱処理部Waに対して焼戻し処理を行う場合について説明する。

【0026】

高周波誘導加熱コイル11は、ワークWにおける円筒形状の本体Wbの内周面側に挿入される略円筒形状の加熱手段であって、ワークWの本体Wbの内周面側の熱処理部Wbに対して近接するように配置されている。このため、高周波誘導加熱コイル11に交流電流を流すことで、被加熱体であるワークWの熱処理部Waの表面付近で発生するジュール熱によって、熱処理部Waの表面を加熱することができる。

【0027】

制御部12は、高周波誘導加熱コイル11に電流を流すか否かを制御する装置であって、温度センサS1,S2における検知結果に基づいて、高周波誘導加熱コイル11のON/OFF制御を行う。また、制御部12は、図2に示すように、インプット情報として、高周波誘導加熱コイル11のON/OFF制御を行う基準となる上限値および下限値となる設定温度(220℃,190℃)、昇温時に高周波誘導加熱コイル11に付与される電力(電圧、電流)、昇温速度、均熱時に高周波誘導加熱コイル11に付与される電力(電圧、電流)、昇温速度、焼戻し条件となる焼戻しパラメータ(例えば、180℃、2H)等に関する情報が入力される。一方、アウトプット情報として、昇温時における電力と加熱時間の積、均熱時における電力と加熱時間の積、加熱OFFの時間、・・・、均熱時間、算出された焼戻しパラメータの値、サイクル時間、等に関する情報が出力される。

【0028】

温度センサS1,S2は、被加熱体であるワークWの熱処理部Waの表面と内部とにそれぞれセットされており、それぞれの検知結果を制御部12に対して送信する。これにより、制御部12では、温度センサS1,S2からそれぞれ受信した熱処理部Waにおける表面と内部の検知結果(表面温度と内部温度)が均一になるように、高周波誘導加熱コイル11のON/OFF制御を行う。具体的には、図3に示すように、高周波誘導加熱コイル11に電流を流して熱処理部Waを加熱していき、熱処理部Waにおける表面温度を検知する温度センサS1において上限値として設定された温度(220℃)に表面温度が達すると、制御部12は高周波誘導加熱コイル11への電力供給をOFFにする。そして、温度センサS1において下限値として設定された温度(190℃)まで表面温度が降下すると、制御部12は高周波誘導加熱コイル11への電力供給をOFFにする。熱処理部Waでは、このような加熱処理を繰り返し行う間に、図3に示すように、熱処理部Waの内部温度を検知する温度センサS2が徐々に上昇していく。そして、熱処理部Waにおける表面温度と内部温度とが均一になった時点(焼戻しパラメータの差が最小になった時点)で、焼戻し処理が終了する。このように、焼戻し処理を行う際の高周波誘導加熱コイル11のON/OFF制御を、予め設定された表面温度の上限値と下限値とに基づいて行うことで、各焼戻し条件におけるデータを採取するための処理を自動化することができる。

【0029】

なお、焼戻しパラメータ(P)は、温度(T)と時間(t)と定数(C)と、を用いて、以下の関係式(1)によって算出されるパラメータであって、図4に示すように、焼戻し処理の効果を検証するための1つの指標となる表面硬度(ロックウェルCスケール硬さ)(HRc)とほぼ線形的な相関を有し比例関係にある。

P=T×(logt+C) ・・・・・(1)

つまり、この焼戻しパラメータがほぼ等しい場合には、焼戻し処理の温度や時間を変更した場合でも、ほぼ一定の焼戻し効果を得ることができる。

【0030】

<高周波誘導焼戻し方法の流れ>

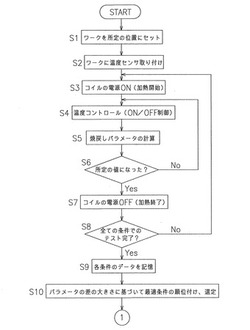

本実施形態では、上述した構成を備えた高周波誘導焼戻し装置10において、例えば、形状の異なる各部品ごとに最適な焼戻し条件の選定を行う際の処理の流れについて、図5および図6のフローチャートを用いて説明すれば以下の通りである。

すなわち、まず、ステップS1において、高周波誘導焼戻し装置10における所定の位置にワークWをセットして、高周波誘導加熱コイル11をワークWの内周面側に挿入する。

【0031】

次に、ステップS2において、ワークWの熱処理部Waの表面と内部とにそれぞれ温度センサS1,S2を取り付ける。

次に、ステップS3において、高周波誘導加熱コイル11の電源をONにして電流を流し、ワークWの熱処理部Waに対する誘導加熱を開始する。

次に、ステップS4において、上述した表面温度の上限値(220℃)と下限値(190℃)とに基づいて、高周波誘導加熱コイル11のON/OFF制御によって、熱処理部Waにおける表面と内部との温度が均一になるように温度コントロールを行う。

【0032】

次に、ステップS5において、熱処理部Waの表面と内部とにセットされた温度センサS1,S2における検知結果と、加熱時間とに基づいて、上述した関係式(1)によって所定時間経過毎に焼戻しパラメータを算出する。

次に、ステップS6において、ステップS5において算出された焼戻しパラメータが所定の設定値に達したか否かを判定する。ここで、焼戻しパラメータが所定の値に達していない場合には、ステップS4へ戻って繰り返し高周波誘導加熱コイル11をON/OFFして温度コントロールが行われる。一方、焼戻しパラメータが所定の設定値に達している場合には、焼戻し処理が完了したものと判断して、ステップS7へ進む。

【0033】

次に、ステップS7において、高周波誘導加熱コイル11の電源をOFFにして、ワークWの熱処理部Waに対する誘導加熱を終了する。

次に、ステップS8において、予め用意された複数の焼戻し条件によるテストのうち、全てのテストを完了したか否かを判定する。ここで、まだ実施されていない焼戻し条件でのテストが残っている場合には、ステップS3へ戻り、異なる焼戻し条件を設定して再度誘導加熱を開始して焼戻し処理を行う。一方、全ての焼戻し条件によるテストが完了した場合には、ステップS9へと進む。

【0034】

次に、ステップS9において、各焼戻し条件による焼戻し処理時のデータ(表面、内部における焼戻しパラメータ等)を、制御部12内のROMやRAM等の記憶手段に記憶させる。

次に、ステップS10において、ステップS9において記憶された各焼戻し条件の中から、所定の基準に基づいて焼戻し条件の順位付けを行うとともに、所定の基準に最も適した焼戻し条件を選定する。本実施形態では、最適な焼戻し条件の選定の基準として、熱処理部Waの表面と内部とにおける焼戻しパラメータの積算値の差が小さいものを用いている。なお、表面と内部とにおける焼戻しパラメータの差は、図3に示す表面温度と内部温度の遷移を示す折れ線とX軸との間に形成されるグラフの面積の差として表される。このため、昇温時から均熱時にかけて熱処理部Waの表面と内部とにおける温度差が少なく、焼戻し時間が短いものが最適な焼戻し条件として選定される。

【0035】

以上のように、本実施形態の高周波誘導焼戻し方法では、第1に、焼戻し処理を行う際の高周波誘導加熱コイル11のON/OFF制御を、熱処理部Waの表面温度の上限値と下限値とを設定することで、自動的に行うことができる。そして、制御部12では、例えば、1つの部品(ワークW)に対して複数の焼戻し条件によるテストを繰り返し行って取得した複数のデータの中から、所定の基準に基づいて最適な焼戻し条件を選定することで、複数の焼戻し条件のデータ取得から最適な焼戻し条件の選定までの処理を自動的かつ効率よく実施することができる。この結果、形状等が異なる部品について、それぞれの最適な焼戻し条件を選定する必要がある場合でも、各部品について効率よく最適な焼戻し条件を選定することができるため、量産化を行う際の条件設定を高速化することができる。

【0036】

また、本実施形態では、上述した最適な焼戻し条件の選定を行った後、引き続いて、図6に示すフローチャートに従って、ワークWの検査や量産化等の処理を行う。

すなわち、本実施形態の高周波誘導焼戻し方法では、ステップS11からステップS16にかけて、選定された焼戻し条件による焼戻し処理が施されたワークWをサンプリングし、このワークWの表面硬度等に関する検査を行って、本当に焼戻し条件が最適なものであるか否かをチェックする工程を含んでいる。

【0037】

具体的には、ステップS11において、制御部12が、選定された焼戻し条件を、焼戻し処理を行う設定条件(設定値)として取り込む。

次に、ステップS12において、ワークWが、高周波誘導焼戻し装置10における所定の位置へセットされる。

次に、ステップS13において、高周波誘導加熱コイル11を用いて、所定の条件により、ワークWの熱処理部Waに対して焼入れ処理を行う。

【0038】

次に、ステップS14において、最適な焼戻し条件として選定された条件を設定して、焼戻し処理を行う。

次に、ステップS15において、焼戻し処理が施されたワークWの熱処理部Waにおける表面硬度や残留応力に関する品質検査が行われる。

次に、ステップS16において、上記品質検査の結果、品質が所定の基準を満たすものであるか否かを判定する。ここで、所定の基準を満たさない場合には、選定された焼戻し条件が最適ではないと判断して、2番目に順位付けされた焼戻し条件により、再度焼戻し処理を行う。一方、所定の基準を満たす場合には、ステップS17へと進む。

【0039】

次に、ステップS17において、選定された焼戻し条件が所定の焼戻し効果を有していることが分かったため、これを最終的な最適な焼戻し条件として設定し、条件設定を完了する。

次に、ステップS18において、最終的に選定された焼戻し条件を設定し、各部品ごとに最適な焼戻し効果が得られるように、それぞれ量産化を行う。

【0040】

以上のように、図5に示すステップS10までの工程において最適な焼戻し条件として選定された焼戻し条件が、所定の品質性能を満たすものであるか否かについて検査を行うことで、最適な焼戻し条件であるか否かを確認することができる。そして、品質を確認した上で量産化を行うことで、確実に所定の性能を有するワークWを効率よく製造することが可能になる。

【0041】

[高周波誘導焼戻し方法の特徴]

(1)

本実施形態の高周波誘導焼戻し方法は、高周波誘導加熱コイル11を用いてワークWの焼戻し処理を行う方法であって、図5に示すように、高周波誘導加熱コイル11によってワークWの熱処理部Waを加熱しながら、熱処理部Waにおける表面と内部との温度を測定し、予め設定された表面温度の上限値・下限値に応じて、表面と内部の温度が均一になるまで高周波誘導加熱コイル11のON/OFF制御を行う。そして、このような焼戻し処理を、複数の焼戻し条件によって実施した後、これらの条件を記憶するとともに、所定の条件に基づいて最適な焼戻し条件の選定を行う。

【0042】

これにより、上述した高周波誘導焼戻し方法によって、高周波誘導加熱コイル11のON/OFF制御を自動的に行って、ワークWについて最適な焼戻し条件を効率よく選定することができる。この結果、例えば、材質や形状等が異なる複数の部品についてそれぞれの最適な焼戻し条件を見出す必要がある場合でも、各部品についての最適な焼戻し条件の選定までの処理を、従来よりも大幅に効率よく行うことが可能になる。

【0043】

(2)

本実施形態の高周波誘導焼戻し方法では、図5に示すように、高周波誘導加熱コイル11のON/OFF制御を自動的に行って取得された複数の焼戻し条件のうち、最適な条件を選定する際の所定条件として、熱処理部Waにおける表面と内部とにおける焼戻しパラメータ(上記関係式(1)参照)の積算値の差が小さいものを用いている。

【0044】

これにより、焼戻しパラメータを算出するための数値(温度、時間等)から、最も効率よく焼戻し効果を得ることが可能な焼戻し条件を選定することが可能になる。そして、例えば、焼戻しパラメータとの相関がある表面硬度等の製品性能を維持しながら、効率のよい条件を選定することができる。

(3)

本実施形態の高周波誘導焼戻し方法では、図1に示すように、複数の温度センサS1,S2を用いて、ワークWの熱処理部Waにおける表面と内部の温度を測定する。

【0045】

これにより、焼戻し処理を行う対象となるワークWの形状に応じて、表面と内部の温度を適切に検知して焼戻し処理のためのデータを取得することができる。

(4)

本実施形態の高周波誘導焼戻し方法では、図6に示すように、焼戻しパラメータ等の基準によって最適な焼戻し条件を選定した後、その条件によって処理されたワークWについて品質検査を行う。

【0046】

これにより、選定された焼戻し条件が最適なものであるか否かについて、品質面から検証することで、より確実に最適な焼戻し条件の選定を行うことができる。

(5)

本実施形態の高周波誘導焼戻し方法では、図6に示すように、最適な焼戻し条件として選定された条件で処理されたワークWについて、表面硬度および残留応力に関する品質検査を行う。

【0047】

これにより、選定された焼戻し条件が最適なものであるか否かについて、表面硬度や残留応力といった品質面から検証することで、より確実に最適な焼戻し条件の選定を行うことができる。

(6)

本実施形態の高周波誘導焼戻し方法では、図6に示すように、上述した品質面での検査結果が所定の品質性能を満たさない場合には、再度、最適な焼戻し条件の選定を行う。

【0048】

これにより、品質面で所定の基準を満たさない焼戻し条件については、最適な条件とはいえないため、再度順位付けの高い条件を最適な焼戻し条件として選定することができる。この結果、品質面での検証の結果、所定の性能を有さない焼戻し条件については順位付けされた条件から排除することで、効率よく焼戻し処理を行うことができ、かつ表面硬度等の品質面にも優れたワークWを製造することができる。

【0049】

(7)

本実施形態の高周波誘導焼戻し方法では、図6に示すように、最適な焼戻し条件として選定された条件を設定して、複数のワークWをセットして製品の量産化を行う。

これにより、効率よく選定された最適な焼戻し条件によって焼戻し処理を行うことで、製品の量産を効率よく行うことができる。特に、図6に示すように、表面硬度等の検査も行って品質面での検証がなされた焼戻し条件に基づいて製品の量産化を行うことで、より確実に、性能面でも優れた製品を効率よく実施することができる。

【0050】

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

(A)

上記実施形態では、本発明を高周波誘導焼戻し方法として説明した。しかし、本発明はこれに限定されるものではない。

【0051】

例えば、上述した高周波誘導焼戻し方法をコンピュータに実行させる高周波誘導焼戻しプログラムとして、本発明を実現することも可能である。

この場合でも、各種焼戻し条件のデータ取得から最適条件の選定までの処理の自動化により、処理を効率よく行うことができるという、上記と同様の効果を得ることができる。

(B)

上記実施形態では、図4に示すように、被加熱体であるワークWの材質として、炭素鋼(S48C)を用いた例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0052】

例えば、図7(a)および図7(b)に示すように、クロムモリブデン鋼(SCM415)やマンガン鋼(SMn443)等の合金や鋳鉄によって形成される被加熱体をワークとして用いてもよい。

この場合でも、図7(a)および図7(b)に示すように、焼戻しパラメータと表面硬度(HRc)との相関は、図4に示す炭素鋼(S48C)と近似しているため、これらの他の材質を被加熱体のワークとして用いた場合でも、上記と同様の効果を得ることができる。

【0053】

(C)

上記実施形態では、図5に示すステップS10のように、最適な焼戻し条件を選定する際の基準として、ワークWの表面と内部とにおける焼戻しパラメータ(温度、時間)の積算値の差が小さいものを例として挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0054】

例えば、選定条件として、図8に示すステップS10およびステップS10aのように、焼戻しパラメータに加えて、焼戻し処理が完了するまでに要する時間が短い方を選定条件として付加しても良い。この場合には、焼戻しパラメータの差が同じものについては、焼戻し処理が早く終了する方の条件を選定することで、より効率よく焼戻し処理を実施することができる。

【0055】

(D)

上記実施形態では、最適な焼戻し条件を選定した後、その条件によって焼戻し処理されたワークWの検査を行って、要求される所定の性能を有しているか否かをチェックする例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、最適な焼戻し条件の選定後、その条件を用いてそのまま量産化を行ってもよい。

【0056】

ただし、選定された焼戻し条件が最適なものであるか否かを、製品の性能をチェックすることにより確認することで、より確実に最適な焼戻し条件の選定を行うことができるという点では、上記実施形態のように、最適な焼戻し条件の選定後に被加熱体の検査を実施することがより好ましい。

(E)

上記実施形態では、最適な焼戻し条件の選定後に、表面硬度と残留応力についてのワークWの検査を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0057】

例えば、検査内容として、寸法精度に関するチェックを追加しても良い。あるいは反対に、表面硬度および残留応力のいずれか一方のみをチェックするようにしてもよい。

(F)

上記実施形態では、最適な焼戻し条件を選定後、複数のワークWをセットして、焼戻し処理を量産化する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0058】

例えば、最適な焼戻し条件を選定後、すぐに量産化するのではなく、各被加熱体ごとの最適な焼戻し条件のデータとして、最適な焼戻し条件を記憶させるようにしてもよい。

(G)

上記実施形態では、被加熱体として、建設機械に搭載される部品(ワークW)を例として挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0059】

例えば、建設機械の部品に限らず、他分野において使用される金属材料の焼戻し条件の選定にも本発明の適用は可能である。

(H)

上記実施形態では、最適な焼戻し条件を選定するためのデータ採取を自動化するために、ワークWの熱処理部Waにおける表面温度の上限値と下限値とを220℃と190℃とにそれぞれ設定した例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0060】

例えば、上限値を260℃、下限値を210℃等のように、被加熱体の材質に応じて設定値を上下動させることも可能である。

なお、上限値と下限値の設定値を変更した場合には、焼戻し処理の効果に影響が出ることも考えられるが、焼戻しパラメータが一定であれば、表面硬度等の性能面への影響はほとんどないことが分かっている。このため、設定温度を変えた場合でも、ほぼ一定の性能を維持したい場合には、設定温度を変更した際にはそれに合わせて時間も変更して焼戻しパラメータをほぼ一定とすることがより好ましい。

【0061】

(I)

上記実施形態では、2つの温度センサS1,S2を用いて、ワーク(被加熱体)Wの表面と内部との温度を測定しながら焼戻し処理を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、被加熱体の形状が複雑な場合等においては、3つ以上の温度センサを用いて、被加熱体の各部の温度を測定して焼戻し処理を行ってもよい。

【産業上の利用可能性】

【0062】

本発明の高周波誘導焼戻し方法は、複数の焼戻し条件によるデータ採取から最適な焼戻し条件の選定までの処理を自動化して、効率よく実施することができるという効果を奏することから、各種の焼戻し処理に対して広く適用可能である。

【図面の簡単な説明】

【0063】

【図1】本発明の一実施形態に係る高周波誘導焼戻し方法を実行する高周波誘導焼戻し装置の概略的な構成を示す断面図。

【図2】図1の高周波誘導焼戻し装置におけるインプット/アウトプットの内容を示す説明図。

【図3】図1の高周波誘導焼戻し方法における焼戻し処理を行う際のワークの表面および内部の温度変化を示すグラフ。

【図4】図1の高周波誘導焼戻し装置によってワークの材料としてS48Cを用いた場合の表面硬度と焼戻しパラメータとの関係を示すグラフ。

【図5】図1の高周波誘導焼戻し装置による高周波誘導焼戻し方法の流れを示すフローチャート。

【図6】図5のフローチャートの続きの工程を示すフローチャート。

【図7】本発明の他の実施形態に係る高周波誘導焼戻し方法において使用されるワークの材料について、表面硬度と焼戻しパラメータとの関係を示すグラフ。

【図8】本発明のさらに他の実施形態に係る高周波誘導焼戻し方法の流れを示すフローチャート。

【符号の説明】

【0064】

10 高周波誘導焼戻し装置

11 高周波誘導加熱コイル

12 制御部

S1,S2 温度センサ

W ワーク(被加熱体)

Wa 熱処理部

【技術分野】

【0001】

本発明は、焼入れ処理された金属材料の焼戻し処理を行うための高周波誘導焼戻し方法および高周波誘導焼戻しプログラムに関する。

【背景技術】

【0002】

従来より、焼入れ処理された金属材料について、被加熱体内部の残留応力の緩和や表面硬度の確保等を目的として、被加熱体の表面と内部の温度を均一化するための焼戻し処理が行われている。

例えば、特許文献1には、ワークを高周波誘導加熱して連続的に焼入れ処理を行った後、炉内にワークをセットしてバッチ式で焼戻し処理を行う高周波処理方法が開示されている。

【0003】

これによれば、高周波焼入れの利点である周囲環境への熱的影響の低さを利用して生産ラインの設計の容易化、品質の安定およびエネルギコストの低減を図ることができる。

【特許文献1】特開2004−327375号公報(平成16年11月18日公開)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の高周波誘導焼戻し方法では、以下に示すような問題点を有している。

すなわち、上記公報に開示された高周波誘導焼戻し方法では、ワークへの焼入れ処理を高周波加熱によって行った後、炉によるバッチ処理で焼戻し処理を行っていることが開示されているだけであり、最適な焼戻し条件の選定については何ら考慮されていない。

【0005】

このため、被加熱体として複数種類の部品がある場合には、その部品ごとに高周波誘導加熱コイルによって加熱しながら複数の条件で焼戻し処理を行い、最適な焼戻し条件を探る必要がある。特に、被加熱体としての部品の種類が多数になると、最適条件を見出すための処理に膨大な時間を要することになることから、最適条件の選定までの処理の効率化が要求されている。

【0006】

本発明の課題は、複数の焼戻し条件によるデータ採取から最適な焼戻し条件の選定までの処理を効率よく実施することが可能な高周波誘導焼戻し方法および高周波誘導焼戻しプログラムを提供することにある。

【課題を解決するための手段】

【0007】

第1の発明に係る高周波誘導焼戻し方法は、被加熱体に対向する位置に配置された高周波誘導加熱コイルを用いて、被加熱体の焼戻し処理を行う高周波誘導焼戻し方法であって、第1から第5のステップを備えている。第1のステップでは、所定の位置へセットされた被加熱体を高周波誘導加熱コイルによって加熱しながら、被加熱体の表面および内部の温度を測定する。第2のステップでは、予め設定された表面温度の上限値と下限値とに基づいて、被加熱体の表面と内部との温度が均一になるまで高周波誘導加熱コイルのON/OFF制御を行う。第3のステップでは、第1・第2のステップを、焼戻し条件を変えた複数のテストパターンについて繰り返し行う。第4のステップでは、第3のステップにおいて得られた複数のテストパターンの結果を記憶する。第5のステップでは、複数のテストパターンの結果の中から、所定条件に基づいて最適な焼戻し条件を選定する。

【0008】

ここでは、被加熱体の表面と内部との温度差をほぼ0にする焼戻し処理の最適条件を見出すために、予め設定された上限値/下限値に基づいて自動的に誘導加熱コイルのON/OFF制御を行いながら複数の焼戻し条件によるテストパターンの結果を取得し、これらを比較して最適条件を選定する。

通常、このような焼戻し処理の最適条件を探る際には、被加熱体の表面および内部の温度をセンシングしながら、手動で高周波誘導加熱コイルのON/OFF制御を行い、表面および内部の温度が均一になるまでの複数のデータを取得する。しかし、このような従来の焼戻し方法では、高周波誘導加熱コイルのON/OFF制御を手動で行っているため、データを採取する際には常に人がついている必要があり面倒であった。

【0009】

本発明の高周波誘導焼戻し方法では、被加熱体の表面および内部の温度が均一になるまでの高周波誘導加熱コイルのON/OFF制御について、予め温度の上限値と下限値を設定することで自動化している。そして、ここで自動的に取得された複数のデータを記憶し、これらを比較して最適な焼戻し条件を選定する。

これにより、最適な焼戻し条件を探るためのデータ採取作業を自動化することができるため、複数の焼戻し条件によるデータの採取作業を、無人で行うことが可能になる。この結果、焼戻し処理を行う部品が複数種類ある場合でも、部品ごとの最適な焼戻し条件の選定までの作業を、従来よりも大幅に効率化することができる。

【0010】

第2の発明に係る高周波誘導焼戻し方法は、第1の発明に係る高周波誘導焼戻し方法であって、第5のステップにおける所定条件には、被加熱体の表面および内部の焼戻しパラメータの差が小さいものが含まれる。

ここでは、上記第5のステップにおいては、焼戻しパラメータの差を基準にして最適なテストパターンの選定を行う。なお、焼戻しパラメータ(P)は、温度(T)と時間(t)と定数(C)とを用いて、以下の関係式(1)によって算出される。

P=T×(logt+C) ・・・・・(1)

これにより、最適な焼戻し条件を容易に選択することができる。この結果、焼戻しパラメータに対応する焼戻し処理後の被加熱体の表面硬度を所定値以上に維持して、所定の製品規格を満たすことができる。

【0011】

第3の発明に係る高周波誘導焼戻し方法は、第1または第2の発明に係る高周波誘導焼戻し方法であって、第5のステップにおける所定条件には、被加熱体の表面および内部の焼戻し完了までに要する時間が短いものが含まれる。

【0012】

ここでは、焼戻しパラメータによる選定に加えて、焼戻し処理完了までの時間が短いものを優先して最適条件として選定する。

これにより、最も効率よく焼戻し処理を行うことが可能な条件を選定することができるため、焼戻し処理の効率化が図れる。また、選定条件として、上述した焼戻しパラメータの差が小さいものという条件も併せて選定を行うことで、最適な焼戻し条件を効率よく実施することが可能になる。

【0013】

第4の発明に係る高周波誘導焼戻し方法は、第1から第3の発明のいずれか1つに係る高周波誘導焼戻し方法であって、第1のステップでは、複数の温度センサを用いて、被加熱体の表面および内部の温度を測定する。

ここでは、最適な焼戻し条件を選定するための被加熱体の表面および内部の温度のセンシングについて、2つ以上の温度センサを用いて行う。

これにより、基本的に表面用の温度センサと内部用の温度センサの2つを用いる一方、被加熱体の形状によっては表面用の温度センサ1つと内部用の温度センサ2つ以上を用いてセンシングを行うことができる。この結果、複数の温度センサにおけるセンシング結果に基づいて、より最適な焼戻し条件を選定することが可能になる。

【0014】

第5の発明に係る高周波誘導焼戻し方法は、第1から第4の発明のいずれか1つに係る高周波誘導焼戻し方法であって、第5のステップにおいて選定された条件によって処理された被加熱体の検査を行う第6のステップをさらに備えている。

ここでは、最適条件として選定された焼戻し条件によって処理された被加熱体の性能検査を行う。

【0015】

これにより、選定された条件によって焼戻し処理された商品が、例えば、表面硬度や残留応力に関する所定の製品規格を満たすものであるか否かを確認することができる。この結果、検査の結果が悪いものについては、所定の優先順位に応じてさらに別の条件を選定することができるため、実際の製品の性能まで確認してより確実に最適な焼戻し条件を選定することが可能になる。

【0016】

第6の発明に係る高周波誘導焼戻し方法は、第5の発明に係る高周波誘導焼戻し方法であって、第6のステップでは、被加熱体の硬度および残留応力の少なくとも一方に関する検査を行う。

ここでは、被加熱体の検査の具体例として、被加熱体の表面硬度と残留応力とを示す。

これにより、表面硬度および残留応力の少なくとも一方が、所定の性能に達していない被加熱体の焼戻し条件については、最適な条件ではないと判断することができる。この結果、より確実に所定の製品性能を満たす焼戻し条件を選定することができる。

【0017】

第7の発明に係る高周波誘導焼戻し方法は、第5または第6の発明に係る高周波誘導焼戻し方法であって、第6のステップにおける検査結果に基づいて、最適な焼戻し条件の選定を再度行う。

ここでは、一旦最適な焼戻し条件として選定された条件によって処理された被加熱体の性能を検査した結果に応じて、その条件を最終的な最適条件とするか否かを決定する。

これにより、実際の製品の性能まで確認して、万一、その被加熱体の性能が低い場合には、優先順位が次の条件を選定することで、より確実に最適な焼戻し条件を選定することができる。

【0018】

第8の発明に係る高周波誘導焼戻し方法は、第1から第7の発明のいずれか1つに係る高周波誘導焼戻し方法であって、最適な焼戻し条件に基づいて、複数の被加熱体の焼戻し処理を行う第7のステップを、さらに備えている。

ここでは、上述した各ステップを経て最適な焼戻し条件として選定された条件を最終的な焼戻し条件として用いて、複数の被加熱体をバッチ式等で連続的に焼戻し処理して、製品の量産化を行う。

【0019】

これにより、自動的に選定された最適な焼戻し条件を用いて量産化を行うことで、従来の焼戻し処理よりも大幅に量産化までの処理効率を向上させることができる。

【0020】

第9の発明に係る高周波誘導焼戻しプログラムは、被加熱体に対向する位置に配置された高周波誘導加熱コイルを用いて、被加熱体の焼戻し処理を行う高周波誘導焼戻しプログラムであって、第1から第5のステップを備えている高周波誘導焼戻し方法をコンピュータに実行させる。第1のステップでは、所定の位置へセットされた被加熱体を高周波誘導加熱コイルによって加熱しながら、被加熱体の表面および内部の温度を測定する。第2のステップでは、予め設定された上限値と下限値とに基づいて、被加熱体の表面と内部との温度が均一になるまで高周波誘導加熱コイルのON/OFF制御を行う。第3のステップでは、第1・第2のステップを、焼戻し条件を変えた複数のテストパターンについて繰り返し行う。第4のステップでは、第3のステップにおいて得られた複数のテストパターンの結果を記憶する。第5のステップでは、複数のテストパターンの結果の中から、所定条件に基づいて最適な焼戻し条件を選定する。

【0021】

ここでは、被加熱体の表面と内部との温度差をほぼ0にする焼戻し処理の最適条件を見出すために、予め設定された上限値/下限値に基づいて自動的に誘導加熱コイルのON/OFF制御を行いながら複数の焼戻し条件によるテストパターンの結果を取得し、これらを比較して最適条件を選定する。

通常、このような焼戻し処理の最適条件を探る際には、被加熱体の表面および内部の温度をセンシングしながら、手動で高周波誘導加熱コイルのON/OFF制御を行い、表面および内部の温度が均一になるまでの複数のデータを取得する。しかし、このような従来の焼戻し方法では、高周波誘導加熱コイルのON/OFF制御を手動で行っているため、データを採取する際には常に人がついている必要があるため面倒であった。

【0022】

本発明の高周波誘導焼戻しプログラムでは、被加熱体の表面および内部の温度が均一になるまでの高周波誘導加熱コイルのON/OFF制御について、予め温度の上限値と下限値を設定することで自動化している。そして、ここで自動的に取得された複数のデータを記憶し、これらを比較して最適な焼戻し条件を選定する。

これにより、最適な焼戻し条件を探るためのデータ採取作業を自動化することができるため、複数の焼戻し条件によるデータの採取作業を、無人で行うことが可能になる。この結果、焼戻し処理を行う部品が複数種類ある場合でも、部品ごとの最適な焼戻し条件の選定までの作業を、従来よりも大幅に効率化することができる。

【発明の効果】

【0023】

本発明に係る高周波誘導焼戻し方法によれば、複数の焼戻し条件のデータ採取から最適な焼戻し条件の選定までの作業を、従来よりも大幅に効率化することができる。

【発明を実施するための最良の形態】

【0024】

本発明の一実施形態に係る高周波誘導焼戻し方法について、図1〜図6を用いて説明すれば以下の通りである。

[高周波誘導焼戻し装置10の構成]

本実施形態に係る高周波誘導焼戻し方法を実行する高周波誘導焼戻し装置10は、図1に示すように、ワーク(被加熱体)Wの円筒部分の内周面側に配置された高周波誘導加熱コイル11と、この高周波誘導加熱コイル11のON/OFF制御を行う制御部12と、ワークWに含まれる熱処理部Waの表面温度を検知する温度センサS1と、熱処理部Waの内部の温度を検知する温度センサS2と、を備えている。

そして、制御部12によって高周波誘導加熱コイル11のON/OFF制御を行いながら、温度センサS1,S2によって検知される所望の熱処理部Waの表面および内部の温度を均一化させる。

【0025】

ワークWは、炭素鋼であるS48Cの材質によって形成された建設機械に搭載される部品であって、円筒形状の本体Wbからフランジ部Wcが突出するように形成されている。そして、この円筒形状の本体Wbの内周面側には、焼入れ処理された熱処理部Waが設けられている。このため、本実施形態では、この焼入れ処理された熱処理部Waに対して焼戻し処理を行う場合について説明する。

【0026】

高周波誘導加熱コイル11は、ワークWにおける円筒形状の本体Wbの内周面側に挿入される略円筒形状の加熱手段であって、ワークWの本体Wbの内周面側の熱処理部Wbに対して近接するように配置されている。このため、高周波誘導加熱コイル11に交流電流を流すことで、被加熱体であるワークWの熱処理部Waの表面付近で発生するジュール熱によって、熱処理部Waの表面を加熱することができる。

【0027】

制御部12は、高周波誘導加熱コイル11に電流を流すか否かを制御する装置であって、温度センサS1,S2における検知結果に基づいて、高周波誘導加熱コイル11のON/OFF制御を行う。また、制御部12は、図2に示すように、インプット情報として、高周波誘導加熱コイル11のON/OFF制御を行う基準となる上限値および下限値となる設定温度(220℃,190℃)、昇温時に高周波誘導加熱コイル11に付与される電力(電圧、電流)、昇温速度、均熱時に高周波誘導加熱コイル11に付与される電力(電圧、電流)、昇温速度、焼戻し条件となる焼戻しパラメータ(例えば、180℃、2H)等に関する情報が入力される。一方、アウトプット情報として、昇温時における電力と加熱時間の積、均熱時における電力と加熱時間の積、加熱OFFの時間、・・・、均熱時間、算出された焼戻しパラメータの値、サイクル時間、等に関する情報が出力される。

【0028】

温度センサS1,S2は、被加熱体であるワークWの熱処理部Waの表面と内部とにそれぞれセットされており、それぞれの検知結果を制御部12に対して送信する。これにより、制御部12では、温度センサS1,S2からそれぞれ受信した熱処理部Waにおける表面と内部の検知結果(表面温度と内部温度)が均一になるように、高周波誘導加熱コイル11のON/OFF制御を行う。具体的には、図3に示すように、高周波誘導加熱コイル11に電流を流して熱処理部Waを加熱していき、熱処理部Waにおける表面温度を検知する温度センサS1において上限値として設定された温度(220℃)に表面温度が達すると、制御部12は高周波誘導加熱コイル11への電力供給をOFFにする。そして、温度センサS1において下限値として設定された温度(190℃)まで表面温度が降下すると、制御部12は高周波誘導加熱コイル11への電力供給をOFFにする。熱処理部Waでは、このような加熱処理を繰り返し行う間に、図3に示すように、熱処理部Waの内部温度を検知する温度センサS2が徐々に上昇していく。そして、熱処理部Waにおける表面温度と内部温度とが均一になった時点(焼戻しパラメータの差が最小になった時点)で、焼戻し処理が終了する。このように、焼戻し処理を行う際の高周波誘導加熱コイル11のON/OFF制御を、予め設定された表面温度の上限値と下限値とに基づいて行うことで、各焼戻し条件におけるデータを採取するための処理を自動化することができる。

【0029】

なお、焼戻しパラメータ(P)は、温度(T)と時間(t)と定数(C)と、を用いて、以下の関係式(1)によって算出されるパラメータであって、図4に示すように、焼戻し処理の効果を検証するための1つの指標となる表面硬度(ロックウェルCスケール硬さ)(HRc)とほぼ線形的な相関を有し比例関係にある。

P=T×(logt+C) ・・・・・(1)

つまり、この焼戻しパラメータがほぼ等しい場合には、焼戻し処理の温度や時間を変更した場合でも、ほぼ一定の焼戻し効果を得ることができる。

【0030】

<高周波誘導焼戻し方法の流れ>

本実施形態では、上述した構成を備えた高周波誘導焼戻し装置10において、例えば、形状の異なる各部品ごとに最適な焼戻し条件の選定を行う際の処理の流れについて、図5および図6のフローチャートを用いて説明すれば以下の通りである。

すなわち、まず、ステップS1において、高周波誘導焼戻し装置10における所定の位置にワークWをセットして、高周波誘導加熱コイル11をワークWの内周面側に挿入する。

【0031】

次に、ステップS2において、ワークWの熱処理部Waの表面と内部とにそれぞれ温度センサS1,S2を取り付ける。

次に、ステップS3において、高周波誘導加熱コイル11の電源をONにして電流を流し、ワークWの熱処理部Waに対する誘導加熱を開始する。

次に、ステップS4において、上述した表面温度の上限値(220℃)と下限値(190℃)とに基づいて、高周波誘導加熱コイル11のON/OFF制御によって、熱処理部Waにおける表面と内部との温度が均一になるように温度コントロールを行う。

【0032】

次に、ステップS5において、熱処理部Waの表面と内部とにセットされた温度センサS1,S2における検知結果と、加熱時間とに基づいて、上述した関係式(1)によって所定時間経過毎に焼戻しパラメータを算出する。

次に、ステップS6において、ステップS5において算出された焼戻しパラメータが所定の設定値に達したか否かを判定する。ここで、焼戻しパラメータが所定の値に達していない場合には、ステップS4へ戻って繰り返し高周波誘導加熱コイル11をON/OFFして温度コントロールが行われる。一方、焼戻しパラメータが所定の設定値に達している場合には、焼戻し処理が完了したものと判断して、ステップS7へ進む。

【0033】

次に、ステップS7において、高周波誘導加熱コイル11の電源をOFFにして、ワークWの熱処理部Waに対する誘導加熱を終了する。

次に、ステップS8において、予め用意された複数の焼戻し条件によるテストのうち、全てのテストを完了したか否かを判定する。ここで、まだ実施されていない焼戻し条件でのテストが残っている場合には、ステップS3へ戻り、異なる焼戻し条件を設定して再度誘導加熱を開始して焼戻し処理を行う。一方、全ての焼戻し条件によるテストが完了した場合には、ステップS9へと進む。

【0034】

次に、ステップS9において、各焼戻し条件による焼戻し処理時のデータ(表面、内部における焼戻しパラメータ等)を、制御部12内のROMやRAM等の記憶手段に記憶させる。

次に、ステップS10において、ステップS9において記憶された各焼戻し条件の中から、所定の基準に基づいて焼戻し条件の順位付けを行うとともに、所定の基準に最も適した焼戻し条件を選定する。本実施形態では、最適な焼戻し条件の選定の基準として、熱処理部Waの表面と内部とにおける焼戻しパラメータの積算値の差が小さいものを用いている。なお、表面と内部とにおける焼戻しパラメータの差は、図3に示す表面温度と内部温度の遷移を示す折れ線とX軸との間に形成されるグラフの面積の差として表される。このため、昇温時から均熱時にかけて熱処理部Waの表面と内部とにおける温度差が少なく、焼戻し時間が短いものが最適な焼戻し条件として選定される。

【0035】

以上のように、本実施形態の高周波誘導焼戻し方法では、第1に、焼戻し処理を行う際の高周波誘導加熱コイル11のON/OFF制御を、熱処理部Waの表面温度の上限値と下限値とを設定することで、自動的に行うことができる。そして、制御部12では、例えば、1つの部品(ワークW)に対して複数の焼戻し条件によるテストを繰り返し行って取得した複数のデータの中から、所定の基準に基づいて最適な焼戻し条件を選定することで、複数の焼戻し条件のデータ取得から最適な焼戻し条件の選定までの処理を自動的かつ効率よく実施することができる。この結果、形状等が異なる部品について、それぞれの最適な焼戻し条件を選定する必要がある場合でも、各部品について効率よく最適な焼戻し条件を選定することができるため、量産化を行う際の条件設定を高速化することができる。

【0036】

また、本実施形態では、上述した最適な焼戻し条件の選定を行った後、引き続いて、図6に示すフローチャートに従って、ワークWの検査や量産化等の処理を行う。

すなわち、本実施形態の高周波誘導焼戻し方法では、ステップS11からステップS16にかけて、選定された焼戻し条件による焼戻し処理が施されたワークWをサンプリングし、このワークWの表面硬度等に関する検査を行って、本当に焼戻し条件が最適なものであるか否かをチェックする工程を含んでいる。

【0037】

具体的には、ステップS11において、制御部12が、選定された焼戻し条件を、焼戻し処理を行う設定条件(設定値)として取り込む。

次に、ステップS12において、ワークWが、高周波誘導焼戻し装置10における所定の位置へセットされる。

次に、ステップS13において、高周波誘導加熱コイル11を用いて、所定の条件により、ワークWの熱処理部Waに対して焼入れ処理を行う。

【0038】

次に、ステップS14において、最適な焼戻し条件として選定された条件を設定して、焼戻し処理を行う。

次に、ステップS15において、焼戻し処理が施されたワークWの熱処理部Waにおける表面硬度や残留応力に関する品質検査が行われる。

次に、ステップS16において、上記品質検査の結果、品質が所定の基準を満たすものであるか否かを判定する。ここで、所定の基準を満たさない場合には、選定された焼戻し条件が最適ではないと判断して、2番目に順位付けされた焼戻し条件により、再度焼戻し処理を行う。一方、所定の基準を満たす場合には、ステップS17へと進む。

【0039】

次に、ステップS17において、選定された焼戻し条件が所定の焼戻し効果を有していることが分かったため、これを最終的な最適な焼戻し条件として設定し、条件設定を完了する。

次に、ステップS18において、最終的に選定された焼戻し条件を設定し、各部品ごとに最適な焼戻し効果が得られるように、それぞれ量産化を行う。

【0040】

以上のように、図5に示すステップS10までの工程において最適な焼戻し条件として選定された焼戻し条件が、所定の品質性能を満たすものであるか否かについて検査を行うことで、最適な焼戻し条件であるか否かを確認することができる。そして、品質を確認した上で量産化を行うことで、確実に所定の性能を有するワークWを効率よく製造することが可能になる。

【0041】

[高周波誘導焼戻し方法の特徴]

(1)

本実施形態の高周波誘導焼戻し方法は、高周波誘導加熱コイル11を用いてワークWの焼戻し処理を行う方法であって、図5に示すように、高周波誘導加熱コイル11によってワークWの熱処理部Waを加熱しながら、熱処理部Waにおける表面と内部との温度を測定し、予め設定された表面温度の上限値・下限値に応じて、表面と内部の温度が均一になるまで高周波誘導加熱コイル11のON/OFF制御を行う。そして、このような焼戻し処理を、複数の焼戻し条件によって実施した後、これらの条件を記憶するとともに、所定の条件に基づいて最適な焼戻し条件の選定を行う。

【0042】

これにより、上述した高周波誘導焼戻し方法によって、高周波誘導加熱コイル11のON/OFF制御を自動的に行って、ワークWについて最適な焼戻し条件を効率よく選定することができる。この結果、例えば、材質や形状等が異なる複数の部品についてそれぞれの最適な焼戻し条件を見出す必要がある場合でも、各部品についての最適な焼戻し条件の選定までの処理を、従来よりも大幅に効率よく行うことが可能になる。

【0043】

(2)

本実施形態の高周波誘導焼戻し方法では、図5に示すように、高周波誘導加熱コイル11のON/OFF制御を自動的に行って取得された複数の焼戻し条件のうち、最適な条件を選定する際の所定条件として、熱処理部Waにおける表面と内部とにおける焼戻しパラメータ(上記関係式(1)参照)の積算値の差が小さいものを用いている。

【0044】

これにより、焼戻しパラメータを算出するための数値(温度、時間等)から、最も効率よく焼戻し効果を得ることが可能な焼戻し条件を選定することが可能になる。そして、例えば、焼戻しパラメータとの相関がある表面硬度等の製品性能を維持しながら、効率のよい条件を選定することができる。

(3)

本実施形態の高周波誘導焼戻し方法では、図1に示すように、複数の温度センサS1,S2を用いて、ワークWの熱処理部Waにおける表面と内部の温度を測定する。

【0045】

これにより、焼戻し処理を行う対象となるワークWの形状に応じて、表面と内部の温度を適切に検知して焼戻し処理のためのデータを取得することができる。

(4)

本実施形態の高周波誘導焼戻し方法では、図6に示すように、焼戻しパラメータ等の基準によって最適な焼戻し条件を選定した後、その条件によって処理されたワークWについて品質検査を行う。

【0046】

これにより、選定された焼戻し条件が最適なものであるか否かについて、品質面から検証することで、より確実に最適な焼戻し条件の選定を行うことができる。

(5)

本実施形態の高周波誘導焼戻し方法では、図6に示すように、最適な焼戻し条件として選定された条件で処理されたワークWについて、表面硬度および残留応力に関する品質検査を行う。

【0047】

これにより、選定された焼戻し条件が最適なものであるか否かについて、表面硬度や残留応力といった品質面から検証することで、より確実に最適な焼戻し条件の選定を行うことができる。

(6)

本実施形態の高周波誘導焼戻し方法では、図6に示すように、上述した品質面での検査結果が所定の品質性能を満たさない場合には、再度、最適な焼戻し条件の選定を行う。

【0048】

これにより、品質面で所定の基準を満たさない焼戻し条件については、最適な条件とはいえないため、再度順位付けの高い条件を最適な焼戻し条件として選定することができる。この結果、品質面での検証の結果、所定の性能を有さない焼戻し条件については順位付けされた条件から排除することで、効率よく焼戻し処理を行うことができ、かつ表面硬度等の品質面にも優れたワークWを製造することができる。

【0049】

(7)

本実施形態の高周波誘導焼戻し方法では、図6に示すように、最適な焼戻し条件として選定された条件を設定して、複数のワークWをセットして製品の量産化を行う。

これにより、効率よく選定された最適な焼戻し条件によって焼戻し処理を行うことで、製品の量産を効率よく行うことができる。特に、図6に示すように、表面硬度等の検査も行って品質面での検証がなされた焼戻し条件に基づいて製品の量産化を行うことで、より確実に、性能面でも優れた製品を効率よく実施することができる。

【0050】

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

(A)

上記実施形態では、本発明を高周波誘導焼戻し方法として説明した。しかし、本発明はこれに限定されるものではない。

【0051】

例えば、上述した高周波誘導焼戻し方法をコンピュータに実行させる高周波誘導焼戻しプログラムとして、本発明を実現することも可能である。

この場合でも、各種焼戻し条件のデータ取得から最適条件の選定までの処理の自動化により、処理を効率よく行うことができるという、上記と同様の効果を得ることができる。

(B)

上記実施形態では、図4に示すように、被加熱体であるワークWの材質として、炭素鋼(S48C)を用いた例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0052】

例えば、図7(a)および図7(b)に示すように、クロムモリブデン鋼(SCM415)やマンガン鋼(SMn443)等の合金や鋳鉄によって形成される被加熱体をワークとして用いてもよい。

この場合でも、図7(a)および図7(b)に示すように、焼戻しパラメータと表面硬度(HRc)との相関は、図4に示す炭素鋼(S48C)と近似しているため、これらの他の材質を被加熱体のワークとして用いた場合でも、上記と同様の効果を得ることができる。

【0053】

(C)

上記実施形態では、図5に示すステップS10のように、最適な焼戻し条件を選定する際の基準として、ワークWの表面と内部とにおける焼戻しパラメータ(温度、時間)の積算値の差が小さいものを例として挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0054】

例えば、選定条件として、図8に示すステップS10およびステップS10aのように、焼戻しパラメータに加えて、焼戻し処理が完了するまでに要する時間が短い方を選定条件として付加しても良い。この場合には、焼戻しパラメータの差が同じものについては、焼戻し処理が早く終了する方の条件を選定することで、より効率よく焼戻し処理を実施することができる。

【0055】

(D)

上記実施形態では、最適な焼戻し条件を選定した後、その条件によって焼戻し処理されたワークWの検査を行って、要求される所定の性能を有しているか否かをチェックする例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、最適な焼戻し条件の選定後、その条件を用いてそのまま量産化を行ってもよい。

【0056】

ただし、選定された焼戻し条件が最適なものであるか否かを、製品の性能をチェックすることにより確認することで、より確実に最適な焼戻し条件の選定を行うことができるという点では、上記実施形態のように、最適な焼戻し条件の選定後に被加熱体の検査を実施することがより好ましい。

(E)

上記実施形態では、最適な焼戻し条件の選定後に、表面硬度と残留応力についてのワークWの検査を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0057】

例えば、検査内容として、寸法精度に関するチェックを追加しても良い。あるいは反対に、表面硬度および残留応力のいずれか一方のみをチェックするようにしてもよい。

(F)

上記実施形態では、最適な焼戻し条件を選定後、複数のワークWをセットして、焼戻し処理を量産化する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0058】

例えば、最適な焼戻し条件を選定後、すぐに量産化するのではなく、各被加熱体ごとの最適な焼戻し条件のデータとして、最適な焼戻し条件を記憶させるようにしてもよい。

(G)

上記実施形態では、被加熱体として、建設機械に搭載される部品(ワークW)を例として挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0059】

例えば、建設機械の部品に限らず、他分野において使用される金属材料の焼戻し条件の選定にも本発明の適用は可能である。

(H)

上記実施形態では、最適な焼戻し条件を選定するためのデータ採取を自動化するために、ワークWの熱処理部Waにおける表面温度の上限値と下限値とを220℃と190℃とにそれぞれ設定した例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0060】

例えば、上限値を260℃、下限値を210℃等のように、被加熱体の材質に応じて設定値を上下動させることも可能である。

なお、上限値と下限値の設定値を変更した場合には、焼戻し処理の効果に影響が出ることも考えられるが、焼戻しパラメータが一定であれば、表面硬度等の性能面への影響はほとんどないことが分かっている。このため、設定温度を変えた場合でも、ほぼ一定の性能を維持したい場合には、設定温度を変更した際にはそれに合わせて時間も変更して焼戻しパラメータをほぼ一定とすることがより好ましい。

【0061】

(I)

上記実施形態では、2つの温度センサS1,S2を用いて、ワーク(被加熱体)Wの表面と内部との温度を測定しながら焼戻し処理を行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、被加熱体の形状が複雑な場合等においては、3つ以上の温度センサを用いて、被加熱体の各部の温度を測定して焼戻し処理を行ってもよい。

【産業上の利用可能性】

【0062】

本発明の高周波誘導焼戻し方法は、複数の焼戻し条件によるデータ採取から最適な焼戻し条件の選定までの処理を自動化して、効率よく実施することができるという効果を奏することから、各種の焼戻し処理に対して広く適用可能である。

【図面の簡単な説明】

【0063】

【図1】本発明の一実施形態に係る高周波誘導焼戻し方法を実行する高周波誘導焼戻し装置の概略的な構成を示す断面図。

【図2】図1の高周波誘導焼戻し装置におけるインプット/アウトプットの内容を示す説明図。

【図3】図1の高周波誘導焼戻し方法における焼戻し処理を行う際のワークの表面および内部の温度変化を示すグラフ。

【図4】図1の高周波誘導焼戻し装置によってワークの材料としてS48Cを用いた場合の表面硬度と焼戻しパラメータとの関係を示すグラフ。

【図5】図1の高周波誘導焼戻し装置による高周波誘導焼戻し方法の流れを示すフローチャート。

【図6】図5のフローチャートの続きの工程を示すフローチャート。

【図7】本発明の他の実施形態に係る高周波誘導焼戻し方法において使用されるワークの材料について、表面硬度と焼戻しパラメータとの関係を示すグラフ。

【図8】本発明のさらに他の実施形態に係る高周波誘導焼戻し方法の流れを示すフローチャート。

【符号の説明】

【0064】

10 高周波誘導焼戻し装置

11 高周波誘導加熱コイル

12 制御部

S1,S2 温度センサ

W ワーク(被加熱体)

Wa 熱処理部

【特許請求の範囲】

【請求項1】

被加熱体に対向する位置に配置された高周波誘導加熱コイルを用いて、前記被加熱体の焼戻し処理を行う高周波誘導焼戻し方法であって、

所定の位置へセットされた前記被加熱体を前記高周波誘導加熱コイルによって加熱しながら、前記被加熱体の表面および内部の温度を測定する第1のステップと、

予め設定された表面温度の上限値と下限値とに基づいて、前記被加熱体の表面と内部との温度が均一になるまで前記高周波誘導加熱コイルのON/OFF制御を行う第2のステップと、

前記第1・第2のステップを、焼戻し条件を変えた複数のテストパターンについて繰り返し行う第3のステップと、

前記第3のステップにおいて得られた前記複数のテストパターンの結果を記憶する第4のステップと、

前記複数のテストパターンの結果の中から、所定条件に基づいて最適な焼戻し条件を選定する第5のステップと、

を備えている高周波誘導焼戻し方法。

【請求項2】

前記第5のステップにおける前記所定条件には、前記被加熱体の表面および内部の焼戻しパラメータの差が小さいものが含まれる、

請求項1に記載の高周波誘導焼戻し方法。

【請求項3】

前記第5のステップにおける前記所定条件には、前記被加熱体の表面および内部の焼戻し完了までに要する時間が短いものが含まれる、

請求項1または2に記載の高周波誘導焼戻し方法。

【請求項4】

前記第1のステップでは、複数の温度センサを用いて、前記被加熱体の表面および内部の温度を測定する、

請求項1から3のいずれか1項に記載の高周波誘導焼戻し方法。

【請求項5】

前記第5のステップにおいて選定された条件によって処理された前記被加熱体の検査を行う第6のステップをさらに備えている、

請求項1から4のいずれか1項に記載の高周波誘導焼戻し方法。

【請求項6】

前記第6のステップでは、前記被加熱体の硬度および残留応力の少なくとも一方に関する検査を行う、

請求項5に記載の高周波誘導焼戻し方法。

【請求項7】

前記第6のステップにおける検査結果に基づいて、前記最適な焼戻し条件の選定を再度行う、

請求項5または6に記載の高周波誘導焼戻し方法。

【請求項8】

前記最適な焼戻し条件に基づいて、複数の前記被加熱体の焼戻し処理を行う第7のステップを、さらに備えた、

請求項1から7のいずれか1項に記載の高周波誘導焼戻し方法。

【請求項9】

被加熱体に対向する位置に配置された高周波誘導加熱コイルを用いて、前記被加熱体の焼戻し処理を行う高周波誘導焼戻しプログラムであって、

所定の位置へセットされた前記被加熱体を前記高周波誘導加熱コイルによって加熱しながら、前記被加熱体の表面および内部の温度を測定する第1のステップと、

予め設定された上限値と下限値とに基づいて、前記被加熱体の表面と内部との温度が均一になるまで前記高周波誘導加熱コイルのON/OFF制御を行う第2のステップと、

前記第1・第2のステップを、焼戻し条件を変えた複数のテストパターンについて繰り返し行う第3のステップと、

前記第3のステップにおいて得られた前記複数のテストパターンの結果を記憶する第4のステップと、

前記複数のテストパターンの結果の中から、所定条件に基づいて最適な焼戻し条件を選定する第5のステップと、

を備えている高周波誘導焼戻し方法をコンピュータに実行させる高周波焼戻しプログラム。

【請求項1】

被加熱体に対向する位置に配置された高周波誘導加熱コイルを用いて、前記被加熱体の焼戻し処理を行う高周波誘導焼戻し方法であって、

所定の位置へセットされた前記被加熱体を前記高周波誘導加熱コイルによって加熱しながら、前記被加熱体の表面および内部の温度を測定する第1のステップと、

予め設定された表面温度の上限値と下限値とに基づいて、前記被加熱体の表面と内部との温度が均一になるまで前記高周波誘導加熱コイルのON/OFF制御を行う第2のステップと、

前記第1・第2のステップを、焼戻し条件を変えた複数のテストパターンについて繰り返し行う第3のステップと、

前記第3のステップにおいて得られた前記複数のテストパターンの結果を記憶する第4のステップと、

前記複数のテストパターンの結果の中から、所定条件に基づいて最適な焼戻し条件を選定する第5のステップと、

を備えている高周波誘導焼戻し方法。

【請求項2】

前記第5のステップにおける前記所定条件には、前記被加熱体の表面および内部の焼戻しパラメータの差が小さいものが含まれる、

請求項1に記載の高周波誘導焼戻し方法。

【請求項3】

前記第5のステップにおける前記所定条件には、前記被加熱体の表面および内部の焼戻し完了までに要する時間が短いものが含まれる、

請求項1または2に記載の高周波誘導焼戻し方法。

【請求項4】

前記第1のステップでは、複数の温度センサを用いて、前記被加熱体の表面および内部の温度を測定する、

請求項1から3のいずれか1項に記載の高周波誘導焼戻し方法。

【請求項5】

前記第5のステップにおいて選定された条件によって処理された前記被加熱体の検査を行う第6のステップをさらに備えている、

請求項1から4のいずれか1項に記載の高周波誘導焼戻し方法。

【請求項6】

前記第6のステップでは、前記被加熱体の硬度および残留応力の少なくとも一方に関する検査を行う、

請求項5に記載の高周波誘導焼戻し方法。

【請求項7】

前記第6のステップにおける検査結果に基づいて、前記最適な焼戻し条件の選定を再度行う、

請求項5または6に記載の高周波誘導焼戻し方法。

【請求項8】

前記最適な焼戻し条件に基づいて、複数の前記被加熱体の焼戻し処理を行う第7のステップを、さらに備えた、

請求項1から7のいずれか1項に記載の高周波誘導焼戻し方法。

【請求項9】

被加熱体に対向する位置に配置された高周波誘導加熱コイルを用いて、前記被加熱体の焼戻し処理を行う高周波誘導焼戻しプログラムであって、

所定の位置へセットされた前記被加熱体を前記高周波誘導加熱コイルによって加熱しながら、前記被加熱体の表面および内部の温度を測定する第1のステップと、

予め設定された上限値と下限値とに基づいて、前記被加熱体の表面と内部との温度が均一になるまで前記高周波誘導加熱コイルのON/OFF制御を行う第2のステップと、

前記第1・第2のステップを、焼戻し条件を変えた複数のテストパターンについて繰り返し行う第3のステップと、

前記第3のステップにおいて得られた前記複数のテストパターンの結果を記憶する第4のステップと、

前記複数のテストパターンの結果の中から、所定条件に基づいて最適な焼戻し条件を選定する第5のステップと、

を備えている高周波誘導焼戻し方法をコンピュータに実行させる高周波焼戻しプログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−81798(P2008−81798A)

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願番号】特願2006−263918(P2006−263918)

【出願日】平成18年9月28日(2006.9.28)

【出願人】(000001236)株式会社小松製作所 (1,686)

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願日】平成18年9月28日(2006.9.28)

【出願人】(000001236)株式会社小松製作所 (1,686)

[ Back to top ]