高品位焼鉱の製造方法及び高品位焼鉱を製造するための焼成装置

【課題】高温での安定操業が求められるロータリーキルンにおいて、高温での操業を継続しながら、同時に焼成物由来の固形塊等の生成を抑制して、高品位の焼鉱を安定的に製造することができる高品位焼鉱の製造方法を提供する。

【解決手段】ロータリーキルン1を用いた焼成工程を備える高品位焼鉱の製造方法を、ロータリーキルン1内に、断熱性に優れる外壁側層122と焼成物が付着しにくい内壁側層121とからなる二重煉瓦構造領域120を設け、この二重煉瓦構造領域120が、操業時における高温領域と一致するようにロータリーキルンの構成や加熱条件を最適化して、焼鉱の製造を行う製造方法。

【解決手段】ロータリーキルン1を用いた焼成工程を備える高品位焼鉱の製造方法を、ロータリーキルン1内に、断熱性に優れる外壁側層122と焼成物が付着しにくい内壁側層121とからなる二重煉瓦構造領域120を設け、この二重煉瓦構造領域120が、操業時における高温領域と一致するようにロータリーキルンの構成や加熱条件を最適化して、焼鉱の製造を行う製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高品位焼鉱の製造方法及び高品位焼鉱製造用のロータリーキルン、具体的には、例えば、低ハロゲン粗酸化亜鉛焼鉱の製造方法及び低ハロゲン粗酸化亜鉛焼鉱製造用のロータリーキルンに関する。

【背景技術】

【0002】

例えば、鉄鋼業において高炉や電気炉等から発生するものであり、亜鉛を含有する、鉄鋼ダストから、還元焙焼法により亜鉛を分離回収して粗酸化亜鉛を製造する際に、粗酸化亜鉛中のハロゲン成分を分解して除去するための乾燥加熱炉として、中空円筒形状の回転炉である本体と、本体の排出口側に配置された加熱用バーナー部を備えるロータリーキルンが従来より広く用いられている。

【0003】

このロータリーキルンにおいては、金属性の外殻(シェル)の内部空間を、1000℃以上1300℃以下に達する高温の焼鉱或いは高温のガス等が通過するため、その内壁については耐熱性を高めるための耐火壁構造が必須である。一般に、ロータリーキルンの金属シェルの内壁面には、アルミナ煉瓦等の耐火物が全面に貼設されている。

【0004】

上記の高温の焼鉱は、条件によっては、ロータリーキルンの本体内で、軟化、熔融したり、更に相互に融着して固形塊となることがある。又、熔融した焼鉱が上記の耐火物に付着し、その付着物が耐火物上においてリング状の付着物に成長し、更に、その付着物の一部が剥落することによって比較的大きな固形塊となる場合がある。そして、これらの固形塊が、ロータリーキルンの回転に伴い、耐火物と接触したり、衝突したりして、その損傷を引き起こすことが問題となっていた。とりわけ、ロータリーキルンの本体内の排出口側の端部近傍に設けられている焼鉱の滞留時間を保持することを目的とした堰き止め構造(ダム)周辺に、上記の固形塊が滞留して、周辺の耐火物の消耗を促進することが問題となっている場合が多かった。又、リング状付着物や大きく成長した固形塊は、キルン本体の内部空間を塞いで焼鉱の円滑な炉内移動を妨げることもある。このため、ロータリーキルンを用いた高温での焼成処理を行う操業においては、これらのリング状付着物や固形塊(以後、固形塊等と言う。)の生成を抑制するための手段が求められていた。

【0005】

例えば、固形塊の生成を抑制するための手段として、酸化マグネシウムを炉内に投入することにより、焼成物の融点を高めて内壁への付着を抑制する方法(特許文献1参照)、或いは、生成されてしまった固形塊を溶融するために硫化鉄を含む溶剤を炉内に添加して固形塊を溶融除去する方法(特許文献2参照)等、何らかの添加剤を炉内に添加することにより、炉内で起きる加熱に伴う反応を適切に制御して、固形塊の生成を抑制、或いは、固形塊を除去する方法が提案されている。

【0006】

しかしながら、ロータリーキルン内の反応系は複雑であり、又、焼成物の種類、組成や量によっても炉内の反応条件は様々である。よって、特許文献1、2に記載の方法のように、添加剤によって炉内環境を制御する方法の場合、添加剤の種類や量を、その都度最適に調整して望ましい炉内環境を常に維持することは極めて困難である。

【0007】

一方、固形塊等の生成を抑制するために、ロータリーキルンの内壁を構成する耐火層を、軟化、溶融した焼成物が付着しにくい難付着性を備える耐火物によって形成することも提案されている。そのような耐火物として、炭化物系のセラミックスからなる耐火物(特許文献3参照)や、マグネシア−カーボン質耐火物(特許文献4参照)が開示されており、それらを内壁の表面に配置することにより、固形塊等の生成を抑制することができる。ロータリーキルンをこのような構成とすることにより、投入物の種類や量の変動に対しても、その都度の煩雑な調整を行わなくとも固形塊等の生成を抑制することは可能である。

【0008】

しかしながら、上記の炭化物系のセラミックスからなる耐火物は、好ましい難付着性を備える一方で断熱性においてアルミナ煉瓦等の酸化物系の耐火煉瓦に劣るため、これらをキルンの内壁の全面に配置した場合には、焼成温度を充分に高くすることができず、高品位焼鉱の生産性を向上させることができないという問題があった。

【0009】

尚、特許文献5には、炭化物系のセラミックスを含む耐火材であって組成物の配分比の異なるものを炉壁内の各部分の熱環境に応じて適宜使い分けることが示唆されているが、実際のキルン等における具体的な使い分けの方法については、何ら示されておらず、又、焼成物由来の固形塊の生成を抑制するという課題とその解決手段については、何らの示唆すらも示されていない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平5−132723号公報

【特許文献2】特開2007−204826号公報

【特許文献3】特開2003−112984号公報

【特許文献4】特開2005−314189号公報

【特許文献5】特表2004−520257号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

高品位の焼鉱を製造するために、高温での安定操業が求められるロータリーキルンにおいて、高温での操業を継続しながら、同時に焼成物由来の固形塊等の生成を抑制することができれば、ハロゲン等の揮発を適切に促進して、高品位の焼鉱を安定的に製造することができる。しかし、そのような好ましい操業を行うことのできる製造方法及び製造装置は、未だ見出されていないのが現状であった。

【0012】

本発明は、上記問題点を解決して、高い焼成温度を維持しながら、ロータリーキルンの生産性低下の要因となる固形塊等の生成を抑制し、高品位の焼鉱を安定的に製造することができる高品位焼鉱の製造方法及び高品位焼鉱製造用の焼成装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

まず、本発明者らは、焼成物由来の固形塊等は、その大部分が、操業時にキルン本体内で、最も高温となる一定の高温領域において生成されることを見出した。そして更に、ロータリーキルン内に、断熱性に優れる外壁側層と焼成物が付着しにくい内壁側層とからなる二重煉瓦構造領域を設け、この二重煉瓦構造領域が、即ち、上記の高温領域となるようにロータリーキルンの構成や加熱条件を最適化して、焼鉱の製造を行うことにより、焼成温度を高温に維持しつつ、固形塊等の生成を抑制し、高品位の焼鉱を安定的に製造することができることを見出し本発明を完成するに至った。より、具体的には、本発明は以下のものを提供する。

【0014】

(1) ロータリーキルンを用いて焼成を行う焼成工程を備える高品位焼鉱の製造方法であって、前記ロータリーキルン内周壁における長手方向の中間領域には、難付着性煉瓦の内壁側層と、断熱性煉瓦の外壁側層とからなる、二重煉瓦構造領域が形成されており、前記ロータリーキルン内には焼成温度が1100℃以上1300℃以下である高温領域が存在し、前記二重煉瓦構造領域が前記高温領域となるように前記焼成を行うことを特徴とする高品位焼鉱の製造方法。

【0015】

(2) 前記難付着性煉瓦が炭化ケイ素煉瓦である(1)に記載の高品位焼鉱の製造方法。

【0016】

(3) 前記ロータリーキルンの排出口側の端部近傍に、第2の前記二重煉瓦構造領域が形成されている(1)又は(2)に記載の高品位焼鉱の製造方法。

【0017】

(4) 前記ロータリーキルンの残渣出口側の端部近傍の内周壁に、略リング状の堰き止め構造が形成されている(1)から(3)のいずれかに記載の高品位焼鉱の製造方法。

【0018】

(5) 前記高品位焼鉱が低ハロゲン粗酸化亜鉛である(1)から(4)のいずれかに記載の高品位焼鉱の製造方法。

【0019】

(6) 高品位焼鉱を製造するためのロータリーキルンであって、キルン本体と、前記キルン本体内の長手方向における中間領域を1100℃以上1300℃以下の高温領域に加熱可能なバーナー部と、を備え、前記中間領域の前記キルン本体の内周壁には、難付着性煉瓦の内壁側層と、断熱性煉瓦の外壁側層とからなる、二重煉瓦構造領域が形成されていることを特徴とするロータリーキルン。

【0020】

(7) 前記難付着性煉瓦が炭化ケイ素煉瓦である(6)に記載のロータリーキルン。

【0021】

(8) 前記高品位焼鉱が低ハロゲン粗酸化亜鉛である(6)又は(7)のいずれかに記載のロータリーキルン。

【発明の効果】

【0022】

本発明によれば、高温操業が求められるロータリーキルンを用いた操業において、ロータリーキルン本体内の各領域ごとの温度差に着目して、耐火物の構成と配置、及び加熱条件を最適化することにより、生産性低下の要因となる固形塊等の生成を抑制し、高品位の焼鉱を安定的に製造することができる。具体的な一例としては、鉄鋼ダストからの粗酸化亜鉛の製造において、製品の品質と生産性を高めることができる。

【図面の簡単な説明】

【0023】

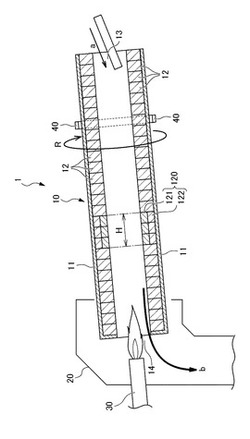

【図1】本発明の高品位焼鉱の製造方法に用いるロータリーキルンの全体構成及び使用態様を示す断面模式図である。

【図2】本発明の高品位焼鉱の製造方法の他の実施態様に用いるロータリーキルンの特徴的な構成部分を示す断面模式図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態について説明するが、本発明は、以下の実施形態に何ら限定されるものではない。以下、本発明の実施により、ロータリーキルンを用いて、粗酸化亜鉛中のハロゲン成分を低減させる乾燥加熱工程を含むプロセスに適用する場合の実施態様及び実施形態について説明するが、本発明の高品位焼鉱の製造方法はこれに限られる物ではない。ロータリーキルンを高温操業させることによって不純物を分離する工程を含むプロセスであれば、その他の製造プロセスへも適用が可能なものである。

【0025】

<高品位焼鉱(低ハロゲン粗酸化亜鉛)製造方法>

まず、初めに、本発明の高品位焼鉱の製造方法の一実施態様である、低ハロゲン粗酸化亜鉛製造方法について説明する。低ハロゲン粗酸化亜鉛製造方法は、鉄鋼業において高炉や電気炉等から発生する亜鉛を含有する鉄鋼ダストから、製品亜鉛の原料となる亜鉛品位65%程度の低ハロゲンの粗酸化亜鉛を製造する方法である。低ハロゲン粗酸化亜鉛製造方法は、鉄鋼ダストから還元焙焼によって鉄、亜鉛等を回収する還元焙焼工程、還元焙焼工程によって鉄等を除去した回収物から更にハロゲン成分を分離する不純物分離工程等を備えるプロセスである。

【0026】

ハロゲン成分を分離する不純物分離工程は、従来公知の湿式法の分離方法の他、乾燥加熱用のロータリーキルンを用いた焼成処理により加熱分解する方法によって行うことができる。後者のハロゲン成分を加熱分解する方法による場合は、粗酸化亜鉛を1100℃以上の高温に加熱する必要がある。本発明の製造方法は、このような高温での焼成工程を備える製造方法において、下記に説明する本発明に係るロータリーキルンを用いて、ロータリーキルンの構成や加熱条件によって規定されるキルン本体内の加熱環境を最適化することにより、高品位焼鉱の生産性を顕著に高めた製造方法である。

【0027】

[焼成工程]

本発明の製造方法の特徴は焼成温度を高温に維持したまま、焼成物由来の固形塊の生成を抑制することにより、高い生産性を実現させた焼成工程にある。この工程は、以下に説明する本発明のロータリーキルンを用いて焼成処理を行うことを特徴とする。

【0028】

又、この焼成工程において、ロータリーキルンの本体内において特に高温となる高温領域は1100℃以上1300℃以下にまで加熱される。本発明の製造方法における焼成工程の特徴は、この高温領域において固形塊等の大部分が生成されるということに着目し、特に高温領域における固形塊等の生成を重点的に抑制する構成としたロータリーキルンを用いることによって、炉内環境の最適化を実現し、生産性を高めた点にある。

【0029】

[その他の工程]

その他の工程については、特に制限はなく、上記の焼成工程とその他の構成を適宜組み合わせて実施することにより、高品位の焼鉱を製造する方法であれば本発明の範囲である。

【0030】

本発明の高品位焼鉱の製造方法によれば、上記のような高温の操業条件下においても、キルン本体内で生産性を低下させる要因となる固形塊等の生成を抑制することができるため、安定した高温作業の継続が可能であり、粗酸化亜鉛の品質と生産性を高めて高品位の低ハロゲン粗酸化亜鉛を安定的に低コストで製造することができる。尚、本明細書において「高品位焼鉱」とは、この低ハロゲン粗酸化亜鉛に限らず、焼成工程を備えるプロセスによって、原料から不純物を分離して得られた生成物一般のことを言うものとする。

【0031】

<ロータリーキルン>

図1を参照しながら、本発明の高品位焼鉱の製造方法に用いるロータリーキルンの一例であるロータリーキルン1の全体構成及び使用態様につき説明する。このロータリーキルン1は、本発明の高品位焼鉱の製造方法を実施するための装置として好ましく用いることができるものである。

【0032】

図1に示す通り、ロータリーキルン1は、中空円筒形状の窯であるキルン本体10、固定フード20、内部を熱するための熱風を送風するバーナー部30、キルン本体10に図中のR方向への回転力を伝える駆動ギヤ40、及び、キルン本体10を支持するキルン支持部(図示せず)、を備える回転式の加熱炉である。尚、キルン本体10は、使用時に、鉄鋼ダストを投入する投入口13から焼成物を排出する排出口14に向けて、焼成物の移動する方向に向けて、水平面に対し通常1〜4%の傾斜をもつように設置される。

【0033】

キルン本体10は、金属シェル11と金属シェル11の内面に貼設される複数の耐火物12を備える。又、キルン本体10の内周壁における長手方向の中間領域においては、耐火物12は、本発明の特徴的構造である二重煉瓦構造領域120によって形成されている。

【0034】

金属シェル11は、厚さ15〜30mmの炭素鋼からなる円筒形状の中空構造物であり、金属シェル11の内面には耐火物12が貼設されている。尚、金属シェル11の内面は必ずしも平滑ではないため、その場合は、耐火物12はモルタル等からなる煉瓦下張り層を介して金属シェル11の内面に貼設してもよい。

【0035】

耐火物12のうち、二重煉瓦構造領域120によって形成されている部分以外に配置されるものとしては、従来公知の耐火煉瓦を用いることができ、中でも、アルミナ煉瓦を好ましく用いることができる。本実施例においては、以下、二重煉瓦構造領域120によって耐火物12が形成されている部分以外の耐火物12として、アルミナ煉瓦を用いたロータリーキルン1について説明する。ただし、二重煉瓦構造領域120によって耐火物12が形成されている部分以外の耐火物12は必ずしもこれに限られず、耐熱性及び断熱性を有するその他の耐火物によって代替することもできる。例えば、キャスタブル、モルタル等の不定形耐火物からなる耐火物を金属シェル11の内面に沿って貼設したものであってもよい。

【0036】

二重煉瓦構造領域120は、金属シェル11の内面に貼設される外壁側層122と、外壁側層122の表面を覆って積層される内壁側層121とからなる。内壁側層121は、焼成物の付着を防止する難付着性に特に優れることを特徴とし、一方、外壁側層122は、耐熱耐火性と断熱性に優れることを特徴とする層である。

【0037】

二重煉瓦構造領域120は、キルン本体10の内周壁における長手方向の中間領域に形成される。この中間領域とは具体的には特定の範囲に限定されるものではないが、本発明における二重煉瓦構造領域120は、キルン本体10内において操業時における焼成温度が1100℃以上1300℃以下となる高温領域H(以下、単に「高温領域H」とも言う。)に設けるものである。生産性を低下させる固形塊等は、主として、この高温領域Hで生成されるものであるため、二重煉瓦構造領域120をそのような高温領域Hに形成することによって、焼成物の内壁面への付着を防止して、固形塊等の生成を抑制することができる。

【0038】

高温領域Hは、ロータリーキルンのバーナー部30の性能やキルン本体10のサイズ等によって異なるため、二重煉瓦構造領域120の形成範囲は一般的な範囲として具体的に限定されるものではないが、本発明の好ましい一例として、キルン本体の内径が3200mm、全長が32000mmであるロータリキルンにおいて、排出口側の炉端からの距離が6mから11mとなる範囲に二重煉瓦構造領域120を形成したロータリーキルンを挙げることができる。

【0039】

一般的なバーナー加熱型ロータリーキルンにおいては、キルン本体の長手方向の全長に対して、キルン本体の排出口側の炉端からの距離がキルン本体の長手方向の全長の1/4から1/3程度の長さだけ離れた位置が高温領域Hとなる場合が多く、その周辺が二重煉瓦構造領域120を形成すべき範囲の目安となる。但し、本発明の特徴は、あくまで、高温領域Hと二重煉瓦構造領域120を一致させることにあるので、上記の数値範囲はあくまで好ましい実施形態の一例であり、本発明の構成をそのような特定の範囲に限定するものではない。

【0040】

二重煉瓦構造領域120は、高温領域Hを含む範囲であって、且つ、キルン本体10の長手方向において、キルン本体10の長手方向の全長の1/6以下の長さの範囲に形成することが好ましい。一般に、この程度に二重煉瓦構造領域120の形成範囲を限定しても、上記の高温領域Hを含む範囲であれば、固形塊等の生成は充分に抑制可能であり、このように、二重煉瓦構造領域120の形成範囲を、必要最小限度の範囲に限定することによって、ロータリーキルン1の製造コストを低く抑えることができる。

【0041】

二重煉瓦構造領域120を構成する2つの層のうち内周壁の表面側に配置される内壁側層121には、炭化物系のセラミックスからなる難付着性煉瓦を用いることがでる。炭化物系のセラミックスとしては、例えばSiC(炭化ケイ素),ZrC,W2C,WC等からなる煉瓦を操業条件や許容されるコストに応じて適宜選択して用いることができる。これらの中でも、難付着性に優れコスト面でも有利なSiC煉瓦を特に好ましく用いることができる。

【0042】

炭化物系のセラミックスからなる内壁側層121は、炉内で焼成された焼成物に対する難付着性が高い。そのため、焼成物が内壁側層121に接触しても内壁側層121には付着しにくく、仮に付着した場合でも、成長する前にロータリーキルンの回転動に伴い、自然に剥がれるため、高温領域Hで形成される焼成物の内壁面への付着成長を防止して、固形塊等の生成を抑制することができる。

【0043】

内径が3200mmの場合、キルン本体の高温領域Hで用いられる内壁側層121の厚さは通常200mm以上350mm以下である。一方、炭化系のセラミックスは上記の通り難付着性を有する一方で、熱伝導率が高いため、仮に炭化系のセラミックスのみで、耐火物12を構成とすると、相当の厚みが必要となりコスト面及び処理能力面で好ましくない。しかし、本発明においては、高温領域Hの耐火物12を内壁側層121と外壁側層122とからなる構成としたため、内壁側層121の厚さを350mm以下とすることができる。

【0044】

二重煉瓦構造領域120を構成する外壁側層122には、断熱性煉瓦として、公知の耐火煉瓦を特に限定なく用いることができるが、耐熱性、耐久性、断熱性、コスト面で総合的に優れたものであるアルミナ煉瓦であることが好ましい。

【0045】

アルミナ煉瓦等からなる外壁側層122を二重煉瓦構造領域120のベース層として配置することによって、焼成物の付着を防止することを目的に形成される二重煉瓦構造領域120の難付着性を維持したまま、断熱性を高めることができ、高温操業の安定性、安全性を確保することができる。

【0046】

外壁側層122の厚さについては、上記の内壁側層121の厚さに応じて、二重煉瓦構造領域120全体が金属シェル11の表面温度を許容範囲の温度とできる厚さに適宜調整すればよい。

【0047】

二重煉瓦構造領域120を上記構成とすることにより、高温領域Hにおいて求められる十分な耐熱耐火性を備えさせることができる。

【0048】

バーナー部30は、キルン本体10の排出口14側近傍に設けられる重油バーナー等の加熱装置であり、ロータリーキルン1の熱源となり、キルン本体10の内部を1100℃〜1300℃に加熱可能なものであればよい。

【0049】

以上の構成を有するロータリーキルン1においては、バーナー部30によりキルン本体10の内部を1100℃以上1300℃以下の高温に加熱し、駆動ギヤ40によりキルン本体10をR方向に回転させながら、投入口13より、粗酸化亜鉛等をa方向へと投入する。粗酸化亜鉛等はキルン本体10の傾斜に沿って攪拌、焼成されながらキルン本体10内を排出口14の方向に向かって移動してゆき、排出口14からは、高温の焼成物がb方向に排出される。

【0050】

次に、図2を参照しながら、本発明の高品位焼鉱の製造方法の他の実施態様に用いるロータリーキルンについて説明する。

【0051】

ロータリーキルン1は、図2に示す通り、キルン本体10の排出口14側の端部近傍に、第2の二重煉瓦構造領域123を形成したものであってもよい。焼成物由来の固形塊が集積しやすい排出口14側の端部近傍に第2の二重煉瓦構造領域123を形成することによって、この部分での固形塊の集積に起因する耐火物12の損耗を抑制することができる。

【0052】

ロータリーキルン1は、図2に示す通り、キルン本体10の排出口14側の端部近傍の内周壁に、略リング状の堰き止め構造15を形成したものであってもよい。このような堰き止め構造は、従来よりロータリーキルンには形成されることがあるものであり、高温操業を行うロータリーキルンにおいて、高温領域Hで加熱された高温焼成物のキルン本体10内での充分な滞留時間を確保するために、形成されているものである。しかし、この堰き止め構造の周辺に焼成物由来の固形塊等が集積し成長して生産性の低下の要因となる場合も多く、加熱効果を犠牲にして、やむなく、この堰き止め構造15撤去する場合もあった。しかし、本発明のロータリーキルン1によれば、高温領域Hと二重煉瓦構造領域120が一致するように耐火物12が配置されていることにより、固形塊等の生成が初期段階で抑制されているため、堰き止め構造15周辺での集積、成長の問題は回避されており、高い生産性を維持しつつ、堰き止め構造15によって加熱効果を高める手段を選択することが可能である。

【0053】

ロータリーキルン1がそのような堰き止め構造15を備えるものである場合、図2に示す通り、第2の二重煉瓦構造領域123が、堰き止め構造15の手前側の範囲Dの部分に形成されることが好ましい。このような構成にすることによって、堰き止め構造15によって充分な加熱効果を維持しつつ、固形塊等の発生、成長に起因する生産性の低下をより効果的に防止することができる。尚、堰き止め構造15の材料は特に限定されず公知の耐火煉瓦等によって形成することができるが、二重煉瓦構造領域120と同様の構成として、耐熱耐火性と難付着性を高めたものとしてもよい。

【0054】

以上の高品位焼鉱の製造方法及び高品位焼鉱を製造するためのロータリーキルンによれば、以下のような効果を奏する。

【0055】

(1) 高温での安定操業が求められるロータリーキルンにおいて、高温での操業を継続しながら、同時にキルン本体内での焼成物由来の固形塊等の生成を抑制する手段が求められていた。そこで、本発明の高品位焼鉱の製造方法においては、ロータリーキルンを用いて焼成を行う焼成工程を備える高品位焼鉱の製造方法を、ロータリーキルン内周壁における長手方向の中間領域には、炭化ケイ素煉瓦の内壁側層と、断熱性煉瓦の外壁側層とからなる、二重煉瓦構造領域が形成されており、ロータリーキルン内には焼成温度が1100℃以上1300℃以下である高温領域が存在し、二重煉瓦構造領域が高温領域となるように焼成を行うことを特徴とする製造方法とした。これにより、焼成温度を高温に維持しながら、焼成物由来の固形塊等の生成を抑制することができる。よって、高品位の焼鉱を安定的に製造することができる。

【0056】

(2) ロータリーキルンを用いた焼成工程を備える高品位焼鉱の製造方法において、ロータリーキルンの二重煉瓦構造領域の内壁側層を構成する難付着性煉瓦を炭化ケイ素煉瓦とした。これにより、焼成温度を高温に維持しながら、焼成物由来の固形塊等の生成をより確実に抑制することができる。よって、高品位の焼鉱を安定的に製造することができる。

【0057】

(3) ロータリーキルンを用いた焼成工程を備える高品位焼鉱の製造方法において、ロータリーキルンをその排出口側の端部近傍に、第2の二重煉瓦構造領域が形成されているものとした。これにより、焼成物由来の固形塊が集積しやすい排出口側での固形塊の集積に起因する耐火物の損耗を抑制することができる。

【0058】

(4) ロータリーキルンを用いた焼成工程を備える高品位焼鉱の製造方法において、ロータリーキルンの焼鉱の排出口側の端部近傍の内周壁に、略リング状の堰き止め構造を形成した。これにより、焼成物由来の固形塊等の生成のない状況において、充分な焼成時間を確保することができる。よって、高品位の焼鉱を安定的に製造することができる。

【0059】

(5) ロータリーキルンを用いた焼成工程を備える高品位焼鉱の製造方法において、高品位焼鉱を低ハロゲン粗酸化亜鉛とした。本発明の製造方法は、低ハロゲン粗酸化亜鉛の生成に極めて好ましく適用することができる。

【0060】

(6) 高品位焼鉱を製造するためのロータリーキルンを、キルン本体と、キルン本体内の長手方向における中間領域を1100℃以上1300℃以下の高温領域に加熱可能なバーナー部と、を備え、中間領域のキルン本体の内周壁には難付着性煉瓦の内壁側層と、断熱性煉瓦の外壁側層とからなる二重煉瓦構造領域が形成されていることを特徴とするロータリーキルンとした。このロータリーキルンを用いることにより、焼成温度を高温に維持しながら、焼成物由来の固形塊等の生成を抑制することができる。よって、高品位の焼鉱を安定的に製造することができる。

【0061】

(7) 高品位焼鉱を製造するためのロータリーキルンにおいて、ロータリーキルンの二重煉瓦構造領域の内壁側層を構成する難付着性煉瓦を炭化ケイ素煉瓦とした。これにより、焼成温度を高温に維持しながら、焼成物由来の固形塊等の生成をより確実に抑制することができる。よって、高品位の焼鉱を安定的に製造することができる。

【0062】

(8) 高品位焼鉱を製造するためのロータリーキルンを低ハロゲン粗酸化亜鉛を製造するためのロータリーキルンとした。本発明のロータリーキルンは、低ハロゲン粗酸化亜鉛の生成に極めて好ましく適用することができる。

【0063】

以上、本発明の実施形態について説明したが、本発明は上述した実施形態に限るものではない。また、本発明の実施形態に記載された効果は、本発明から生じる最も好適な効果を列挙したに過ぎず、本発明による効果は、本発明の実施例に記載されたものに限定されるものではない。

【符号の説明】

【0064】

1 ロータリーキルン

10 キルン本体

11 金属シェル

12 耐火物

120 二重煉瓦構造領域

121 内壁側層

122 外壁側層

123 第2の二重煉瓦構造領域

13 投入口

14 排出口

15 堰き止め構造

20 固定フード

30 バーナー部

40 駆動ギヤ

H 高温領域

D 堰き止め構造15の手前側の範囲

【技術分野】

【0001】

本発明は、高品位焼鉱の製造方法及び高品位焼鉱製造用のロータリーキルン、具体的には、例えば、低ハロゲン粗酸化亜鉛焼鉱の製造方法及び低ハロゲン粗酸化亜鉛焼鉱製造用のロータリーキルンに関する。

【背景技術】

【0002】

例えば、鉄鋼業において高炉や電気炉等から発生するものであり、亜鉛を含有する、鉄鋼ダストから、還元焙焼法により亜鉛を分離回収して粗酸化亜鉛を製造する際に、粗酸化亜鉛中のハロゲン成分を分解して除去するための乾燥加熱炉として、中空円筒形状の回転炉である本体と、本体の排出口側に配置された加熱用バーナー部を備えるロータリーキルンが従来より広く用いられている。

【0003】

このロータリーキルンにおいては、金属性の外殻(シェル)の内部空間を、1000℃以上1300℃以下に達する高温の焼鉱或いは高温のガス等が通過するため、その内壁については耐熱性を高めるための耐火壁構造が必須である。一般に、ロータリーキルンの金属シェルの内壁面には、アルミナ煉瓦等の耐火物が全面に貼設されている。

【0004】

上記の高温の焼鉱は、条件によっては、ロータリーキルンの本体内で、軟化、熔融したり、更に相互に融着して固形塊となることがある。又、熔融した焼鉱が上記の耐火物に付着し、その付着物が耐火物上においてリング状の付着物に成長し、更に、その付着物の一部が剥落することによって比較的大きな固形塊となる場合がある。そして、これらの固形塊が、ロータリーキルンの回転に伴い、耐火物と接触したり、衝突したりして、その損傷を引き起こすことが問題となっていた。とりわけ、ロータリーキルンの本体内の排出口側の端部近傍に設けられている焼鉱の滞留時間を保持することを目的とした堰き止め構造(ダム)周辺に、上記の固形塊が滞留して、周辺の耐火物の消耗を促進することが問題となっている場合が多かった。又、リング状付着物や大きく成長した固形塊は、キルン本体の内部空間を塞いで焼鉱の円滑な炉内移動を妨げることもある。このため、ロータリーキルンを用いた高温での焼成処理を行う操業においては、これらのリング状付着物や固形塊(以後、固形塊等と言う。)の生成を抑制するための手段が求められていた。

【0005】

例えば、固形塊の生成を抑制するための手段として、酸化マグネシウムを炉内に投入することにより、焼成物の融点を高めて内壁への付着を抑制する方法(特許文献1参照)、或いは、生成されてしまった固形塊を溶融するために硫化鉄を含む溶剤を炉内に添加して固形塊を溶融除去する方法(特許文献2参照)等、何らかの添加剤を炉内に添加することにより、炉内で起きる加熱に伴う反応を適切に制御して、固形塊の生成を抑制、或いは、固形塊を除去する方法が提案されている。

【0006】

しかしながら、ロータリーキルン内の反応系は複雑であり、又、焼成物の種類、組成や量によっても炉内の反応条件は様々である。よって、特許文献1、2に記載の方法のように、添加剤によって炉内環境を制御する方法の場合、添加剤の種類や量を、その都度最適に調整して望ましい炉内環境を常に維持することは極めて困難である。

【0007】

一方、固形塊等の生成を抑制するために、ロータリーキルンの内壁を構成する耐火層を、軟化、溶融した焼成物が付着しにくい難付着性を備える耐火物によって形成することも提案されている。そのような耐火物として、炭化物系のセラミックスからなる耐火物(特許文献3参照)や、マグネシア−カーボン質耐火物(特許文献4参照)が開示されており、それらを内壁の表面に配置することにより、固形塊等の生成を抑制することができる。ロータリーキルンをこのような構成とすることにより、投入物の種類や量の変動に対しても、その都度の煩雑な調整を行わなくとも固形塊等の生成を抑制することは可能である。

【0008】

しかしながら、上記の炭化物系のセラミックスからなる耐火物は、好ましい難付着性を備える一方で断熱性においてアルミナ煉瓦等の酸化物系の耐火煉瓦に劣るため、これらをキルンの内壁の全面に配置した場合には、焼成温度を充分に高くすることができず、高品位焼鉱の生産性を向上させることができないという問題があった。

【0009】

尚、特許文献5には、炭化物系のセラミックスを含む耐火材であって組成物の配分比の異なるものを炉壁内の各部分の熱環境に応じて適宜使い分けることが示唆されているが、実際のキルン等における具体的な使い分けの方法については、何ら示されておらず、又、焼成物由来の固形塊の生成を抑制するという課題とその解決手段については、何らの示唆すらも示されていない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平5−132723号公報

【特許文献2】特開2007−204826号公報

【特許文献3】特開2003−112984号公報

【特許文献4】特開2005−314189号公報

【特許文献5】特表2004−520257号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

高品位の焼鉱を製造するために、高温での安定操業が求められるロータリーキルンにおいて、高温での操業を継続しながら、同時に焼成物由来の固形塊等の生成を抑制することができれば、ハロゲン等の揮発を適切に促進して、高品位の焼鉱を安定的に製造することができる。しかし、そのような好ましい操業を行うことのできる製造方法及び製造装置は、未だ見出されていないのが現状であった。

【0012】

本発明は、上記問題点を解決して、高い焼成温度を維持しながら、ロータリーキルンの生産性低下の要因となる固形塊等の生成を抑制し、高品位の焼鉱を安定的に製造することができる高品位焼鉱の製造方法及び高品位焼鉱製造用の焼成装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

まず、本発明者らは、焼成物由来の固形塊等は、その大部分が、操業時にキルン本体内で、最も高温となる一定の高温領域において生成されることを見出した。そして更に、ロータリーキルン内に、断熱性に優れる外壁側層と焼成物が付着しにくい内壁側層とからなる二重煉瓦構造領域を設け、この二重煉瓦構造領域が、即ち、上記の高温領域となるようにロータリーキルンの構成や加熱条件を最適化して、焼鉱の製造を行うことにより、焼成温度を高温に維持しつつ、固形塊等の生成を抑制し、高品位の焼鉱を安定的に製造することができることを見出し本発明を完成するに至った。より、具体的には、本発明は以下のものを提供する。

【0014】

(1) ロータリーキルンを用いて焼成を行う焼成工程を備える高品位焼鉱の製造方法であって、前記ロータリーキルン内周壁における長手方向の中間領域には、難付着性煉瓦の内壁側層と、断熱性煉瓦の外壁側層とからなる、二重煉瓦構造領域が形成されており、前記ロータリーキルン内には焼成温度が1100℃以上1300℃以下である高温領域が存在し、前記二重煉瓦構造領域が前記高温領域となるように前記焼成を行うことを特徴とする高品位焼鉱の製造方法。

【0015】

(2) 前記難付着性煉瓦が炭化ケイ素煉瓦である(1)に記載の高品位焼鉱の製造方法。

【0016】

(3) 前記ロータリーキルンの排出口側の端部近傍に、第2の前記二重煉瓦構造領域が形成されている(1)又は(2)に記載の高品位焼鉱の製造方法。

【0017】

(4) 前記ロータリーキルンの残渣出口側の端部近傍の内周壁に、略リング状の堰き止め構造が形成されている(1)から(3)のいずれかに記載の高品位焼鉱の製造方法。

【0018】

(5) 前記高品位焼鉱が低ハロゲン粗酸化亜鉛である(1)から(4)のいずれかに記載の高品位焼鉱の製造方法。

【0019】

(6) 高品位焼鉱を製造するためのロータリーキルンであって、キルン本体と、前記キルン本体内の長手方向における中間領域を1100℃以上1300℃以下の高温領域に加熱可能なバーナー部と、を備え、前記中間領域の前記キルン本体の内周壁には、難付着性煉瓦の内壁側層と、断熱性煉瓦の外壁側層とからなる、二重煉瓦構造領域が形成されていることを特徴とするロータリーキルン。

【0020】

(7) 前記難付着性煉瓦が炭化ケイ素煉瓦である(6)に記載のロータリーキルン。

【0021】

(8) 前記高品位焼鉱が低ハロゲン粗酸化亜鉛である(6)又は(7)のいずれかに記載のロータリーキルン。

【発明の効果】

【0022】

本発明によれば、高温操業が求められるロータリーキルンを用いた操業において、ロータリーキルン本体内の各領域ごとの温度差に着目して、耐火物の構成と配置、及び加熱条件を最適化することにより、生産性低下の要因となる固形塊等の生成を抑制し、高品位の焼鉱を安定的に製造することができる。具体的な一例としては、鉄鋼ダストからの粗酸化亜鉛の製造において、製品の品質と生産性を高めることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の高品位焼鉱の製造方法に用いるロータリーキルンの全体構成及び使用態様を示す断面模式図である。

【図2】本発明の高品位焼鉱の製造方法の他の実施態様に用いるロータリーキルンの特徴的な構成部分を示す断面模式図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態について説明するが、本発明は、以下の実施形態に何ら限定されるものではない。以下、本発明の実施により、ロータリーキルンを用いて、粗酸化亜鉛中のハロゲン成分を低減させる乾燥加熱工程を含むプロセスに適用する場合の実施態様及び実施形態について説明するが、本発明の高品位焼鉱の製造方法はこれに限られる物ではない。ロータリーキルンを高温操業させることによって不純物を分離する工程を含むプロセスであれば、その他の製造プロセスへも適用が可能なものである。

【0025】

<高品位焼鉱(低ハロゲン粗酸化亜鉛)製造方法>

まず、初めに、本発明の高品位焼鉱の製造方法の一実施態様である、低ハロゲン粗酸化亜鉛製造方法について説明する。低ハロゲン粗酸化亜鉛製造方法は、鉄鋼業において高炉や電気炉等から発生する亜鉛を含有する鉄鋼ダストから、製品亜鉛の原料となる亜鉛品位65%程度の低ハロゲンの粗酸化亜鉛を製造する方法である。低ハロゲン粗酸化亜鉛製造方法は、鉄鋼ダストから還元焙焼によって鉄、亜鉛等を回収する還元焙焼工程、還元焙焼工程によって鉄等を除去した回収物から更にハロゲン成分を分離する不純物分離工程等を備えるプロセスである。

【0026】

ハロゲン成分を分離する不純物分離工程は、従来公知の湿式法の分離方法の他、乾燥加熱用のロータリーキルンを用いた焼成処理により加熱分解する方法によって行うことができる。後者のハロゲン成分を加熱分解する方法による場合は、粗酸化亜鉛を1100℃以上の高温に加熱する必要がある。本発明の製造方法は、このような高温での焼成工程を備える製造方法において、下記に説明する本発明に係るロータリーキルンを用いて、ロータリーキルンの構成や加熱条件によって規定されるキルン本体内の加熱環境を最適化することにより、高品位焼鉱の生産性を顕著に高めた製造方法である。

【0027】

[焼成工程]

本発明の製造方法の特徴は焼成温度を高温に維持したまま、焼成物由来の固形塊の生成を抑制することにより、高い生産性を実現させた焼成工程にある。この工程は、以下に説明する本発明のロータリーキルンを用いて焼成処理を行うことを特徴とする。

【0028】

又、この焼成工程において、ロータリーキルンの本体内において特に高温となる高温領域は1100℃以上1300℃以下にまで加熱される。本発明の製造方法における焼成工程の特徴は、この高温領域において固形塊等の大部分が生成されるということに着目し、特に高温領域における固形塊等の生成を重点的に抑制する構成としたロータリーキルンを用いることによって、炉内環境の最適化を実現し、生産性を高めた点にある。

【0029】

[その他の工程]

その他の工程については、特に制限はなく、上記の焼成工程とその他の構成を適宜組み合わせて実施することにより、高品位の焼鉱を製造する方法であれば本発明の範囲である。

【0030】

本発明の高品位焼鉱の製造方法によれば、上記のような高温の操業条件下においても、キルン本体内で生産性を低下させる要因となる固形塊等の生成を抑制することができるため、安定した高温作業の継続が可能であり、粗酸化亜鉛の品質と生産性を高めて高品位の低ハロゲン粗酸化亜鉛を安定的に低コストで製造することができる。尚、本明細書において「高品位焼鉱」とは、この低ハロゲン粗酸化亜鉛に限らず、焼成工程を備えるプロセスによって、原料から不純物を分離して得られた生成物一般のことを言うものとする。

【0031】

<ロータリーキルン>

図1を参照しながら、本発明の高品位焼鉱の製造方法に用いるロータリーキルンの一例であるロータリーキルン1の全体構成及び使用態様につき説明する。このロータリーキルン1は、本発明の高品位焼鉱の製造方法を実施するための装置として好ましく用いることができるものである。

【0032】

図1に示す通り、ロータリーキルン1は、中空円筒形状の窯であるキルン本体10、固定フード20、内部を熱するための熱風を送風するバーナー部30、キルン本体10に図中のR方向への回転力を伝える駆動ギヤ40、及び、キルン本体10を支持するキルン支持部(図示せず)、を備える回転式の加熱炉である。尚、キルン本体10は、使用時に、鉄鋼ダストを投入する投入口13から焼成物を排出する排出口14に向けて、焼成物の移動する方向に向けて、水平面に対し通常1〜4%の傾斜をもつように設置される。

【0033】

キルン本体10は、金属シェル11と金属シェル11の内面に貼設される複数の耐火物12を備える。又、キルン本体10の内周壁における長手方向の中間領域においては、耐火物12は、本発明の特徴的構造である二重煉瓦構造領域120によって形成されている。

【0034】

金属シェル11は、厚さ15〜30mmの炭素鋼からなる円筒形状の中空構造物であり、金属シェル11の内面には耐火物12が貼設されている。尚、金属シェル11の内面は必ずしも平滑ではないため、その場合は、耐火物12はモルタル等からなる煉瓦下張り層を介して金属シェル11の内面に貼設してもよい。

【0035】

耐火物12のうち、二重煉瓦構造領域120によって形成されている部分以外に配置されるものとしては、従来公知の耐火煉瓦を用いることができ、中でも、アルミナ煉瓦を好ましく用いることができる。本実施例においては、以下、二重煉瓦構造領域120によって耐火物12が形成されている部分以外の耐火物12として、アルミナ煉瓦を用いたロータリーキルン1について説明する。ただし、二重煉瓦構造領域120によって耐火物12が形成されている部分以外の耐火物12は必ずしもこれに限られず、耐熱性及び断熱性を有するその他の耐火物によって代替することもできる。例えば、キャスタブル、モルタル等の不定形耐火物からなる耐火物を金属シェル11の内面に沿って貼設したものであってもよい。

【0036】

二重煉瓦構造領域120は、金属シェル11の内面に貼設される外壁側層122と、外壁側層122の表面を覆って積層される内壁側層121とからなる。内壁側層121は、焼成物の付着を防止する難付着性に特に優れることを特徴とし、一方、外壁側層122は、耐熱耐火性と断熱性に優れることを特徴とする層である。

【0037】

二重煉瓦構造領域120は、キルン本体10の内周壁における長手方向の中間領域に形成される。この中間領域とは具体的には特定の範囲に限定されるものではないが、本発明における二重煉瓦構造領域120は、キルン本体10内において操業時における焼成温度が1100℃以上1300℃以下となる高温領域H(以下、単に「高温領域H」とも言う。)に設けるものである。生産性を低下させる固形塊等は、主として、この高温領域Hで生成されるものであるため、二重煉瓦構造領域120をそのような高温領域Hに形成することによって、焼成物の内壁面への付着を防止して、固形塊等の生成を抑制することができる。

【0038】

高温領域Hは、ロータリーキルンのバーナー部30の性能やキルン本体10のサイズ等によって異なるため、二重煉瓦構造領域120の形成範囲は一般的な範囲として具体的に限定されるものではないが、本発明の好ましい一例として、キルン本体の内径が3200mm、全長が32000mmであるロータリキルンにおいて、排出口側の炉端からの距離が6mから11mとなる範囲に二重煉瓦構造領域120を形成したロータリーキルンを挙げることができる。

【0039】

一般的なバーナー加熱型ロータリーキルンにおいては、キルン本体の長手方向の全長に対して、キルン本体の排出口側の炉端からの距離がキルン本体の長手方向の全長の1/4から1/3程度の長さだけ離れた位置が高温領域Hとなる場合が多く、その周辺が二重煉瓦構造領域120を形成すべき範囲の目安となる。但し、本発明の特徴は、あくまで、高温領域Hと二重煉瓦構造領域120を一致させることにあるので、上記の数値範囲はあくまで好ましい実施形態の一例であり、本発明の構成をそのような特定の範囲に限定するものではない。

【0040】

二重煉瓦構造領域120は、高温領域Hを含む範囲であって、且つ、キルン本体10の長手方向において、キルン本体10の長手方向の全長の1/6以下の長さの範囲に形成することが好ましい。一般に、この程度に二重煉瓦構造領域120の形成範囲を限定しても、上記の高温領域Hを含む範囲であれば、固形塊等の生成は充分に抑制可能であり、このように、二重煉瓦構造領域120の形成範囲を、必要最小限度の範囲に限定することによって、ロータリーキルン1の製造コストを低く抑えることができる。

【0041】

二重煉瓦構造領域120を構成する2つの層のうち内周壁の表面側に配置される内壁側層121には、炭化物系のセラミックスからなる難付着性煉瓦を用いることがでる。炭化物系のセラミックスとしては、例えばSiC(炭化ケイ素),ZrC,W2C,WC等からなる煉瓦を操業条件や許容されるコストに応じて適宜選択して用いることができる。これらの中でも、難付着性に優れコスト面でも有利なSiC煉瓦を特に好ましく用いることができる。

【0042】

炭化物系のセラミックスからなる内壁側層121は、炉内で焼成された焼成物に対する難付着性が高い。そのため、焼成物が内壁側層121に接触しても内壁側層121には付着しにくく、仮に付着した場合でも、成長する前にロータリーキルンの回転動に伴い、自然に剥がれるため、高温領域Hで形成される焼成物の内壁面への付着成長を防止して、固形塊等の生成を抑制することができる。

【0043】

内径が3200mmの場合、キルン本体の高温領域Hで用いられる内壁側層121の厚さは通常200mm以上350mm以下である。一方、炭化系のセラミックスは上記の通り難付着性を有する一方で、熱伝導率が高いため、仮に炭化系のセラミックスのみで、耐火物12を構成とすると、相当の厚みが必要となりコスト面及び処理能力面で好ましくない。しかし、本発明においては、高温領域Hの耐火物12を内壁側層121と外壁側層122とからなる構成としたため、内壁側層121の厚さを350mm以下とすることができる。

【0044】

二重煉瓦構造領域120を構成する外壁側層122には、断熱性煉瓦として、公知の耐火煉瓦を特に限定なく用いることができるが、耐熱性、耐久性、断熱性、コスト面で総合的に優れたものであるアルミナ煉瓦であることが好ましい。

【0045】

アルミナ煉瓦等からなる外壁側層122を二重煉瓦構造領域120のベース層として配置することによって、焼成物の付着を防止することを目的に形成される二重煉瓦構造領域120の難付着性を維持したまま、断熱性を高めることができ、高温操業の安定性、安全性を確保することができる。

【0046】

外壁側層122の厚さについては、上記の内壁側層121の厚さに応じて、二重煉瓦構造領域120全体が金属シェル11の表面温度を許容範囲の温度とできる厚さに適宜調整すればよい。

【0047】

二重煉瓦構造領域120を上記構成とすることにより、高温領域Hにおいて求められる十分な耐熱耐火性を備えさせることができる。

【0048】

バーナー部30は、キルン本体10の排出口14側近傍に設けられる重油バーナー等の加熱装置であり、ロータリーキルン1の熱源となり、キルン本体10の内部を1100℃〜1300℃に加熱可能なものであればよい。

【0049】

以上の構成を有するロータリーキルン1においては、バーナー部30によりキルン本体10の内部を1100℃以上1300℃以下の高温に加熱し、駆動ギヤ40によりキルン本体10をR方向に回転させながら、投入口13より、粗酸化亜鉛等をa方向へと投入する。粗酸化亜鉛等はキルン本体10の傾斜に沿って攪拌、焼成されながらキルン本体10内を排出口14の方向に向かって移動してゆき、排出口14からは、高温の焼成物がb方向に排出される。

【0050】

次に、図2を参照しながら、本発明の高品位焼鉱の製造方法の他の実施態様に用いるロータリーキルンについて説明する。

【0051】

ロータリーキルン1は、図2に示す通り、キルン本体10の排出口14側の端部近傍に、第2の二重煉瓦構造領域123を形成したものであってもよい。焼成物由来の固形塊が集積しやすい排出口14側の端部近傍に第2の二重煉瓦構造領域123を形成することによって、この部分での固形塊の集積に起因する耐火物12の損耗を抑制することができる。

【0052】

ロータリーキルン1は、図2に示す通り、キルン本体10の排出口14側の端部近傍の内周壁に、略リング状の堰き止め構造15を形成したものであってもよい。このような堰き止め構造は、従来よりロータリーキルンには形成されることがあるものであり、高温操業を行うロータリーキルンにおいて、高温領域Hで加熱された高温焼成物のキルン本体10内での充分な滞留時間を確保するために、形成されているものである。しかし、この堰き止め構造の周辺に焼成物由来の固形塊等が集積し成長して生産性の低下の要因となる場合も多く、加熱効果を犠牲にして、やむなく、この堰き止め構造15撤去する場合もあった。しかし、本発明のロータリーキルン1によれば、高温領域Hと二重煉瓦構造領域120が一致するように耐火物12が配置されていることにより、固形塊等の生成が初期段階で抑制されているため、堰き止め構造15周辺での集積、成長の問題は回避されており、高い生産性を維持しつつ、堰き止め構造15によって加熱効果を高める手段を選択することが可能である。

【0053】

ロータリーキルン1がそのような堰き止め構造15を備えるものである場合、図2に示す通り、第2の二重煉瓦構造領域123が、堰き止め構造15の手前側の範囲Dの部分に形成されることが好ましい。このような構成にすることによって、堰き止め構造15によって充分な加熱効果を維持しつつ、固形塊等の発生、成長に起因する生産性の低下をより効果的に防止することができる。尚、堰き止め構造15の材料は特に限定されず公知の耐火煉瓦等によって形成することができるが、二重煉瓦構造領域120と同様の構成として、耐熱耐火性と難付着性を高めたものとしてもよい。

【0054】

以上の高品位焼鉱の製造方法及び高品位焼鉱を製造するためのロータリーキルンによれば、以下のような効果を奏する。

【0055】

(1) 高温での安定操業が求められるロータリーキルンにおいて、高温での操業を継続しながら、同時にキルン本体内での焼成物由来の固形塊等の生成を抑制する手段が求められていた。そこで、本発明の高品位焼鉱の製造方法においては、ロータリーキルンを用いて焼成を行う焼成工程を備える高品位焼鉱の製造方法を、ロータリーキルン内周壁における長手方向の中間領域には、炭化ケイ素煉瓦の内壁側層と、断熱性煉瓦の外壁側層とからなる、二重煉瓦構造領域が形成されており、ロータリーキルン内には焼成温度が1100℃以上1300℃以下である高温領域が存在し、二重煉瓦構造領域が高温領域となるように焼成を行うことを特徴とする製造方法とした。これにより、焼成温度を高温に維持しながら、焼成物由来の固形塊等の生成を抑制することができる。よって、高品位の焼鉱を安定的に製造することができる。

【0056】

(2) ロータリーキルンを用いた焼成工程を備える高品位焼鉱の製造方法において、ロータリーキルンの二重煉瓦構造領域の内壁側層を構成する難付着性煉瓦を炭化ケイ素煉瓦とした。これにより、焼成温度を高温に維持しながら、焼成物由来の固形塊等の生成をより確実に抑制することができる。よって、高品位の焼鉱を安定的に製造することができる。

【0057】

(3) ロータリーキルンを用いた焼成工程を備える高品位焼鉱の製造方法において、ロータリーキルンをその排出口側の端部近傍に、第2の二重煉瓦構造領域が形成されているものとした。これにより、焼成物由来の固形塊が集積しやすい排出口側での固形塊の集積に起因する耐火物の損耗を抑制することができる。

【0058】

(4) ロータリーキルンを用いた焼成工程を備える高品位焼鉱の製造方法において、ロータリーキルンの焼鉱の排出口側の端部近傍の内周壁に、略リング状の堰き止め構造を形成した。これにより、焼成物由来の固形塊等の生成のない状況において、充分な焼成時間を確保することができる。よって、高品位の焼鉱を安定的に製造することができる。

【0059】

(5) ロータリーキルンを用いた焼成工程を備える高品位焼鉱の製造方法において、高品位焼鉱を低ハロゲン粗酸化亜鉛とした。本発明の製造方法は、低ハロゲン粗酸化亜鉛の生成に極めて好ましく適用することができる。

【0060】

(6) 高品位焼鉱を製造するためのロータリーキルンを、キルン本体と、キルン本体内の長手方向における中間領域を1100℃以上1300℃以下の高温領域に加熱可能なバーナー部と、を備え、中間領域のキルン本体の内周壁には難付着性煉瓦の内壁側層と、断熱性煉瓦の外壁側層とからなる二重煉瓦構造領域が形成されていることを特徴とするロータリーキルンとした。このロータリーキルンを用いることにより、焼成温度を高温に維持しながら、焼成物由来の固形塊等の生成を抑制することができる。よって、高品位の焼鉱を安定的に製造することができる。

【0061】

(7) 高品位焼鉱を製造するためのロータリーキルンにおいて、ロータリーキルンの二重煉瓦構造領域の内壁側層を構成する難付着性煉瓦を炭化ケイ素煉瓦とした。これにより、焼成温度を高温に維持しながら、焼成物由来の固形塊等の生成をより確実に抑制することができる。よって、高品位の焼鉱を安定的に製造することができる。

【0062】

(8) 高品位焼鉱を製造するためのロータリーキルンを低ハロゲン粗酸化亜鉛を製造するためのロータリーキルンとした。本発明のロータリーキルンは、低ハロゲン粗酸化亜鉛の生成に極めて好ましく適用することができる。

【0063】

以上、本発明の実施形態について説明したが、本発明は上述した実施形態に限るものではない。また、本発明の実施形態に記載された効果は、本発明から生じる最も好適な効果を列挙したに過ぎず、本発明による効果は、本発明の実施例に記載されたものに限定されるものではない。

【符号の説明】

【0064】

1 ロータリーキルン

10 キルン本体

11 金属シェル

12 耐火物

120 二重煉瓦構造領域

121 内壁側層

122 外壁側層

123 第2の二重煉瓦構造領域

13 投入口

14 排出口

15 堰き止め構造

20 固定フード

30 バーナー部

40 駆動ギヤ

H 高温領域

D 堰き止め構造15の手前側の範囲

【特許請求の範囲】

【請求項1】

ロータリーキルンを用いて焼成を行う焼成工程を備える高品位焼鉱の製造方法であって、

キルン本体の内周壁における長手方向の中間領域には、難付着性煉瓦の内壁側層と、断熱性煉瓦の外壁側層とからなる、二重煉瓦構造領域が形成されており、

前記キルン本体内には焼成温度が1100℃以上1300℃以下である高温領域が存在し、

前記二重煉瓦構造領域が前記高温領域となるように前記焼成を行うことを特徴とする高品位焼鉱の製造方法。

【請求項2】

前記難付着性煉瓦が炭化ケイ素煉瓦である請求項1に記載の高品位焼鉱の製造方法。

【請求項3】

前記キルン本体の排出口側の端部近傍に、第2の前記二重煉瓦構造領域が形成されている請求項1又は2に記載の高品位焼鉱の製造方法。

【請求項4】

前記キルン本体の排出口側の端部近傍の内周壁に、略リング状の堰き止め構造が形成されている請求項1から3のいずれかに記載の高品位焼鉱の製造方法。

【請求項5】

前記高品位焼鉱が低ハロゲン粗酸化亜鉛である請求項1から4のいずれかに記載の高品位焼鉱の製造方法。

【請求項6】

高品位焼鉱を製造するためのロータリーキルンであって、

キルン本体と、

前記キルン本体内の長手方向における中間領域を1100℃以上1300℃以下の高温領域に加熱可能なバーナー部と、を備え、

前記中間領域の前記キルン本体の内周壁には、難付着性煉瓦の内壁側層と、断熱性煉瓦の外壁側層とからなる、二重煉瓦構造領域が形成されていることを特徴とするロータリーキルン。

【請求項7】

前記難付着性煉瓦が炭化ケイ素煉瓦である請求項6に記載のロータリーキルン。

【請求項8】

前記高品位焼鉱が低ハロゲン粗酸化亜鉛である請求項6又は7に記載のロータリーキルン。

【請求項1】

ロータリーキルンを用いて焼成を行う焼成工程を備える高品位焼鉱の製造方法であって、

キルン本体の内周壁における長手方向の中間領域には、難付着性煉瓦の内壁側層と、断熱性煉瓦の外壁側層とからなる、二重煉瓦構造領域が形成されており、

前記キルン本体内には焼成温度が1100℃以上1300℃以下である高温領域が存在し、

前記二重煉瓦構造領域が前記高温領域となるように前記焼成を行うことを特徴とする高品位焼鉱の製造方法。

【請求項2】

前記難付着性煉瓦が炭化ケイ素煉瓦である請求項1に記載の高品位焼鉱の製造方法。

【請求項3】

前記キルン本体の排出口側の端部近傍に、第2の前記二重煉瓦構造領域が形成されている請求項1又は2に記載の高品位焼鉱の製造方法。

【請求項4】

前記キルン本体の排出口側の端部近傍の内周壁に、略リング状の堰き止め構造が形成されている請求項1から3のいずれかに記載の高品位焼鉱の製造方法。

【請求項5】

前記高品位焼鉱が低ハロゲン粗酸化亜鉛である請求項1から4のいずれかに記載の高品位焼鉱の製造方法。

【請求項6】

高品位焼鉱を製造するためのロータリーキルンであって、

キルン本体と、

前記キルン本体内の長手方向における中間領域を1100℃以上1300℃以下の高温領域に加熱可能なバーナー部と、を備え、

前記中間領域の前記キルン本体の内周壁には、難付着性煉瓦の内壁側層と、断熱性煉瓦の外壁側層とからなる、二重煉瓦構造領域が形成されていることを特徴とするロータリーキルン。

【請求項7】

前記難付着性煉瓦が炭化ケイ素煉瓦である請求項6に記載のロータリーキルン。

【請求項8】

前記高品位焼鉱が低ハロゲン粗酸化亜鉛である請求項6又は7に記載のロータリーキルン。

【図1】

【図2】

【図2】

【公開番号】特開2013−112839(P2013−112839A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258848(P2011−258848)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

[ Back to top ]