高圧ガスタンク、及び高圧ガスタンクの製造方法

【課題】繊維強化層を構成するフープ層において巻きの乱れが生じておらず、高い耐圧強度を有する高圧ガスタンクを提供する。

【解決手段】この高圧ガスタンク1は、繊維強化層3が、少なくともその一部において、タンクライナ2の中心軸に対し略垂直な面に沿ってカーボン繊維7が巻き付けられてなるフープ層3aを有しており、フープ層3aをタンクライナ2の中心軸に対して垂直な面で見た場合において、その面に現れるカーボン繊維7の断面形状の周方向に沿った長さが、カーボン繊維7の直径の20倍以上である。

【解決手段】この高圧ガスタンク1は、繊維強化層3が、少なくともその一部において、タンクライナ2の中心軸に対し略垂直な面に沿ってカーボン繊維7が巻き付けられてなるフープ層3aを有しており、フープ層3aをタンクライナ2の中心軸に対して垂直な面で見た場合において、その面に現れるカーボン繊維7の断面形状の周方向に沿った長さが、カーボン繊維7の直径の20倍以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高圧ガスタンクに関し、特に、タンクライナの外周が繊維強化層で覆われた構造の高圧ガスタンク及びその製造方法に関する。

【背景技術】

【0002】

近年、燃料電池システムの高圧水素タンク等に用いられる、高圧ガスタンクの開発が進んでいる。高圧ガスタンクは、内部に貯蔵されるガスの圧力によって破損してしまうことを防止するために、ガスを貯蔵する容器であるタンクライナの外周に繊維を巻き付け、繊維強化層を形成した構造のものが採用されている。

【0003】

このような構造の高圧ガスタンクの製造方法として、様々な方法が開示されている。例えば特許文献1には、タンクライナの中心軸に対し略垂直な面に沿って繊維を巻き付けていくことにより、繊維強化層の一部としてフープ層を形成する方法が開示されている。

【0004】

また、特許文献2には、タンクライナの外周に繊維を巻き付ける際に、繊維に対し所定の張力を加えながら巻き付ける製造方法が開示されている。特許文献2には更に、繊維強化層のうち最内層における張力が低下してしまうことを抑制するために、巻き付けられた繊維の層数が増加するに伴い、繊維に加える張力を減少させていくという巻き付け方法も開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−265931

【特許文献2】特開2010−223243

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、タンクライナの外周に、繊維強化層としてフープ層を形成した構造の高圧ガスタンクにおいては、貯蔵した高圧ガスの圧力に対する耐圧強度が著しく低くなってしまう場合があった。本発明者らがその原因を検討したところ、耐圧強度が低下する部分においては、本来あるべき繊維が存在しない空隙が形成されていることが判明した。高圧ガスタンク内にガスを貯蔵すると、ガスの圧力に起因してフープ層には応力が発生するが、空隙がフープ層内に形成されていた場合は、空隙とタンクライナとの間の部分に応力が集中することとなる。その結果、当該部分においてフープ層を構成する繊維がタンクライナに対して滑ってしまい、これにより高圧ガスタンクの耐圧強度が低下していた。

【0007】

更に本発明者らは、フープ層に空隙が形成される原因について検討した。フープ層を形成する際に、綺麗に同じ方向(タンクの主軸に垂直な方向)に沿って互いに密に繊維を巻きつけることができれば、空隙は発生しないはずである。そこで本発明者らは、タンクライナに繊維を巻きつける際、繊維に加える張力の変化のさせかたによっては巻きの乱れが生じてしまうことがあり、この巻きの乱れが空隙発生の原因ではないかと考えた。

【0008】

より具体的には、タンクライナに対して繊維を巻きつけていく場合、タンクライナ側すなわち内側の巻き張力を最大なものとし、外側に向かって巻き張力を連続的に減少させる。このようにタンクライナに繊維を巻きつける際に、巻き張力を変化させることが必要であるため、その変化の過程において巻きの乱れが発生しているものと思われる。

【0009】

しかしながら、この巻きの乱れを回避するため、若しくはある程度の巻きの乱れが発生したとしても、高圧ガスタンクとしての強度を確保するためには、どのようにタンクライナに繊維を巻きつければよいかについては、従来全く検討がなされていなかった。

【0010】

そのため、ある程度の見込みをもって繊維の巻き方を設定し、その設定した巻き方によって高圧ガスタンクを製造していた。このように製造された高圧ガスタンクは、加圧破壊実験を行って実使用上耐えうる強度を持っているか否かが判定されていた。このような手法で高圧ガスタンクを製造すれば、実験及び評価に多大な時間とコストがかかってしまうため、タンクライナに対する繊維の巻き付け方の乱れの評価を的確に行い、加圧破壊実験を行わずとも高い耐圧強度を有する高圧ガスタンクを提供することが求められている。

【0011】

本発明はこのような課題に鑑みてなされたものであり、タンクライナに繊維を巻きつけてなる高圧ガスタンクにおいて、高い耐圧強度を有する高圧ガスタンクを提供することを目的とする。更に本発明では、高圧ガスタンクの耐圧強度を低下させる巻きの乱れが生じているか否かを、簡便に判断し、高い耐圧強度を有する高圧ガスタンクを提供できる製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上述した課題を解決するために、本発明に係る高圧ガスタンクは、タンクライナと、前記タンクライナの外周に繊維を巻き付けることにより形成された繊維強化層と、を有する高圧ガスタンクにおいて、前記繊維強化層は、少なくともその一部において、前記タンクライナの中心軸に対し略垂直な面に沿って前記繊維が巻き付けられてなるフープ層を有しており、前記フープ層を前記タンクライナの中心軸に対して垂直な面で見た場合において、その面に現れる前記繊維の断面形状の周方向に沿った長さが、前記繊維の直径の20倍以上であることを特徴としている。

【0013】

本発明者らは、高圧ガスタンクの耐圧強度を低下させるような巻きの乱れの評価を的確に行うために、フープ層をタンクライナの中心軸に対して垂直な面で見た場合において、その面に現れる繊維の断面形状に着目した。

【0014】

巻きの乱れが生じず、繊維がタンクライナの中心軸に対して略垂直な面に沿って密に配置されているのであれば、その略垂直面における繊維の断面形状の周方向に沿った長さは充分に長くなり、ほぼ全周に渡って断面が連続して観察される。一方、巻きの乱れが生じた個所においては、繊維がタンクライナの中心軸に沿った方向にずれるため、略垂直面における繊維の断面形状の周方向に沿った長さは短くなり、楕円形状をなすようになる。タンクライナの中心軸に対して繊維のなす角が垂直から外れるほど、換言すれば巻き乱れが大きくなるほど、繊維の断面形状の周方向に沿った長さは短くなる。

【0015】

本発明に係る高圧ガスタンクにおいては、フープ層をタンクライナの中心軸に対して垂直な面で見た場合において、その面に現れる繊維の断面形状の周方向に沿った長さが、繊維の直径の20倍以上となるように構成されている。この条件を満たすように繊維が巻き付けられていることにより、タンクライナの中心軸に対して繊維のなす角は垂直から大きく外れることがない。従って、巻きの乱れに起因して形成される空隙は十分に小さく、空隙により高圧ガスタンクの耐圧強度が低下することがない。

【0016】

また、本発明に係る高圧ガスタンクの製造方法は、タンクライナと、前記タンクライナの外周に繊維を巻き付けることにより形成された繊維強化層と、を有する高圧ガスタンクの製造方法において、前記タンクライナの外周に、前記タンクライナの中心軸に対し略垂直な面に沿って前記繊維を巻き付けてフープ層となす巻き付け工程と、前記タンクライナの外周に巻きつけた前記繊維を繊維強化層と成す形成工程と、を備え、前記巻き付け工程において、前記フープ層を前記タンクライナの中心軸に対して垂直な面で見た場合において、その面に現れる前記繊維の断面形状の周方向に沿った長さが、前記繊維の直径の20倍以上となるように前記繊維を巻き付けることを特徴としている。

【0017】

本発明に係る高圧ガスタンクの製造方法では、フープ層を形成する巻き付け工程において、フープ層をタンクライナの中心軸に対して垂直な面で見た場合において、その面に現れる繊維の断面形状の周方向に沿った長さが、繊維の直径の20倍以上となるように繊維を巻き付ける。この条件を満たすように繊維を巻き付けることにより、タンクライナの中心軸に対して繊維のなす角は垂直から大きく外れることがない。従って、巻きの乱れに起因して空隙は形成されないため、空隙により耐圧強度が低下した高圧ガスタンクが製造されることがない。

【発明の効果】

【0018】

本発明によれば、タンクライナに繊維を巻きつけてなる高圧ガスタンクにおいて、高い耐圧強度を有する高圧ガスタンクを提供することができる。更に、高圧ガスタンクの耐圧強度を低下させる巻きの乱れが生じているか否かを、簡便に判断し、高い耐圧強度を有する高圧ガスタンクを提供できる製造方法を提供することができる。

【図面の簡単な説明】

【0019】

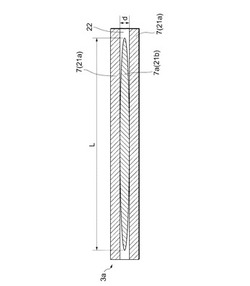

【図1】本発明の実施形態に係る高圧ガスタンクの構造を示した断面図である。

【図2】図1の高圧ガスタンクをA−A面で切断した断面図である。

【図3】本発明の実施形態に係る高圧ガスタンクの製造工程を示すフローチャートである。

【図4】図2におけるC部の構造を拡大して示した断面図である。

【図5】図2おけるC部の近傍を、タンクライナ2の周方向に沿った面(B−B面)で更に切断した様子を示す断面図である。

【図6】本発明の比較例に係る高圧ガスタンクにおいて、図4に対応する個所を示した断面図である。

【図7】本発明の比較例に係る高圧ガスタンクにおいて、図5に対応する個所を示した断面図である。

【図8】図2に示した高圧ガスタンクのうち、フープ層3aを拡大して示した断面図である。

【図9】本発明の比較例に係る高圧ガスタンクにおいて、図8に対応する個所を示した断面図である。

【図10】本発明の実施形態に係る高圧ガスタンクの検査方法を示したフローチャートである。

【発明を実施するための形態】

【0020】

以下、添付図面を参照しながら本発明の実施の形態について説明する。説明の理解を容易にするため、各図面において同一の構成要素に対しては可能な限り同一の符号を付して、重複する説明は省略する。

【0021】

まず、図1、及び図2を参照しながら、本発明の実施形態に係る高圧ガスタンクについて説明する。図1は、本実施形態に係る高圧ガスタンク1の断面図である。図1では、高圧ガスタンク1の中心軸を含んだ平面における断面を示している。図2は、図1の高圧ガスタンク1を、高圧ガスタンク1の中心軸に対して略垂直な面(A−A面、以下、略垂直面20とも記載する)で見た断面を示している。

【0022】

高圧ガスタンク1は、タンクライナ2、繊維強化層3、及び口金6を有している。タンクライナ2は、最も内側に配置されるものであって、水素ガスといったガスをその内部に保持できるように両端が閉じられて筒状を成す部材である。タンクライナ2は、例えばポリエチレン樹脂、ポリプロピレン樹脂、またはその他の硬質樹脂などにより形成されている。アルミニウムなどの金属で形成される場合もある。

【0023】

口金6は、タンクライナ2の長手方向の一端部に取り付けられ、タンクライナ2内へのガスの導入口として機能するものである。より具体的には、口金6は、略円筒形状をなし、タンクライナ2の開口部に嵌入されている金属部品である。口金6は、高圧ガスタンク1内の水素をタンク外に供給する際において、外部のガス供給ラインとの接続を行うために使用されるものである。

【0024】

繊維強化層3は、タンクライナ2の外周に繊維を巻きつけることによって形成される層である。後に説明するように、タンクライナ2の中心軸に対し略垂直な面に沿って繊維を巻き付けていくことにより、一部がフープ層3aとして形成されている。本実施形態においては、CFRPプリプレグ(カーボン繊維にエポキシ樹脂を含浸させ、エポキシ樹脂を半硬化させたものであって、リボン状の形態をなすもの)をタンクライナ2の外周に巻き付け、巻き付け完了後にエポキシ樹脂を熱硬化させることによって、繊維強化層3を形成している。すなわち、繊維強化層3は、カーボン繊維7が積層されてなり、図に明示しないエポキシ樹脂によって隣接するカーボン繊維7がバインドされた状態となっている。

【0025】

続いて、本実施形態に係る高圧ガスタンク1の製造方法について説明する。図3は、本実施形態に係る高圧ガスタンク1の製造方法を示すフローチャートである。図3に示すように、高圧ガスタンク1の製造方法は、タンクライナ・口金組付工程S10と、巻き工程S20と、熱硬化工程S30と、加圧検査工程S40とを備える。

【0026】

タンクライナ・口金組付工程S10では、準備工程の一環として、口金6をタンクライナ2に組み付けたものを準備する。この場合、口金6は、特殊なものではなく一般的な形態ものが用いられる。

【0027】

タンクライナ・口金組付工程S10に続く巻き工程S20では、タンクライナ2の外表面に、CFRPプリプレグ(カーボン繊維にエポキシ樹脂を含浸させ、エポキシ樹脂を半硬化させたものであって、リボン状の形態をなすもの)を巻き付け、熱硬化させることによって繊維強化層3となる未硬化繊維強化層を形成する。

【0028】

巻き工程S20の詳細を説明する。巻き工程S20では、タンクライナ2の外表面に、CFRPプリプレグをフィラメントワインディング法によって、巻き張力F1で巻きつける。

【0029】

巻き張力F1は、巻き工程S20の開始時においては60N程度の大きさとすることが好ましい。この程度の張力で巻きつけると、CFRPプリプレグを緩み無く巻きつけることができ、緩みに起因した空隙の発生が抑制される。

【0030】

その後、巻き工程S20が進行して巻き数が増加するに伴い、巻き張力F1は次第に減少するように制御される。本実施形態では、未硬化繊維強化層全体が形成された時点における巻き張力F1が30N程度となるように制御される。なお、巻き張力F1は、巻き工程S20の開始時から終了時にかけて、巻き数の増加に伴って直線的に減少させる場合に限られるものではなく、段階的に変化させてもよい。

【0031】

尚、巻き工程S20が完了した時点におけるCFRPプリプレグの断面積当たりの張力は、最も低い場所で10MPa以上となることが望ましい。本発明者らの行った実験によれば、10MPaを下回ると後に説明する巻きの乱れが生じやすくなり、高圧ガスタンクの耐圧強度が低下してしまうことが判っている。

【0032】

CFRPプリプレグの巻き付け方向は、タンクライナ2の中心軸に対しほぼ垂直な面に沿うものとしている。すなわち、所謂フープ巻きとすることで、繊維強化層3の一部がフープ層3aとして形成されることとなる。

【0033】

巻き工程S20に続く熱硬化工程S30では、加熱により未硬化繊維強化層における熱硬化性樹脂を硬化させ、繊維強化層3を形成する。

【0034】

熱硬化工程S30に続く加圧検査工程S40では、高圧ガスタンク1が所定の強度を有しているかを確認するための加圧検査が行われる。加圧検査工程S40においては、高圧ガスタンクの内部が所定の圧力となるように加圧した状態で、ガス漏れの有無等が検査される。

【0035】

続いて、繊維強化層3を構成するフープ層3aの詳細について、図4を参照しながら説明する。図4は、図2におけるC部の構造を拡大して示した断面図であって、フープ層3aの詳細を示すものである。前述のように、フープ層3aは、タンクライナ2の中心軸に対し略垂直な面に沿ってCFRPプリプレグを巻き付けることにより形成されている。このため、各カーボン繊維7の断面形状はタンクライナ2のほぼ全周に渡って連続して観察され、図4においては周方向に沿った層状の断面形状21aとなって現れている。また一部のカーボン繊維7aの断面形状は、楕円状の断面形状21bとなって現れている。この理由について、次に説明する。

【0036】

図5は、図2おけるC部の近傍を、タンクライナ2の周方向に沿った面(B−B面)で見た様子を示す断面図である。図5の点線は、略垂直面20(A−A面)を挟んで対向する側におけるカーボン繊維7の配置を、参考のために示すものである。図5に示したように、一部のカーボン繊維7aは略垂直面20(A−A面)を斜めに横切っている。このようなカーボン繊維7aの断面形状は、図4において示したように、楕円状の断面形状21bとなる。楕円状の断面形状21bは、その短径の長さがカーボン繊維7の直径dと一致する。

【0037】

ここで、カーボン繊維7の巻き方向が、タンクライナ2の中心軸と垂直な面に対してなす角をθと表すと、カーボン繊維7がタンクライナ2の中心軸に対してなす角度は90度+θとなる。巻き工程S20においては、先述のようにフープ巻きが行われるため、θがほぼ0度に保たれた状態でカーボン繊維7が巻かれていく。しかし、巻き工程S20における巻き張力F1の変え方によっては、巻きの乱れが生じることにより、図5のカーボン繊維7aのようにθが0度よりも大きくなってしまう。

【0038】

楕円状の断面形状21bの長径Lとθとの関係は、L=d/sin(θ)となる。本実施形態では、フープ層3aをタンクライナ2の中心軸に対して垂直な面で見た場合において、その面に現れる楕円状の断面形状21bの長さ、すなわち長径Lが、いずれも繊維の直径dの20倍以上となるように構成されている。その結果、θの範囲としては概ね3度以内の範囲内に収まることとなる。

【0039】

本発明者らが行った詳細な実験によれば、フープ層3aにおいてθが3度を超えるような巻きの乱れが生じると、当該部分において形成される空隙23によって、高圧ガスタンク1の耐圧強度が著しく低下することが判明している。本実施形態においてはθが3度を超えないため、空隙23は形成されず、巻きの乱れに起因して高圧ガスタンク1の耐圧強度が著しく低下することがない。

【0040】

次に、θが大きくなると空隙23が形成される理由について説明する。図4及び図5に示したように、θが0度よりも大きくなるように配置されたカーボン繊維7aが存在すると、その部分においてはカーボン繊維7同士が密に配置されず、その周囲には隙間22が形成される。θが大きくなる程、形成される隙間22も大きくなる。

【0041】

本実施形態のように、θが小さく3度以内である場合は、形成される隙間22は十分に小さい。このため、CFRPプリプレグのエポキシ樹脂が隙間22に入り込み、隙間22が埋められる。すなわち、加熱工程S40が終了した時点においては隙間22に大きな気泡が残らず、当該部分において空隙23が形成されることはない。

【0042】

これに対し、本実施形態と異なり、巻きの乱れに起因してθが大きく形成されてしまった場合におけるフープ層3aの様子を、比較例として図6及び図7に示した。図6は、本比較例に係る高圧ガスタンクにおいて、図4に対応する個所を示した断面図であり、図7は、本比較例に係る高圧ガスタンクにおいて、図5に対応する個所を示した断面図である。

【0043】

本比較例においては、図6に示したように、カーボン繊維7aの断面形状、すなわち楕円状の断面形状21bの長径Lは、楕円状の断面形状21bの短径(カーボン繊維7aの直径d)の20倍よりも短い。すなわち、巻きの乱れに起因して、カーボン繊維7はタンクライナ2の中心軸に沿った方向に大きくずれている。その結果、カーボン繊維7aの周囲に形成される隙間22は大きなものとなっている。このように、隙間22が大きく形成されると、CFRPプリプレグのエポキシ樹脂が隙間22に入り込んでも、隙間22が十分に埋められることがない。その結果、加熱工程S40が終了した時点においても隙間22に大きな気泡が残った状態となり、カーボン繊維7aの周囲において空隙23が形成される。

【0044】

次に、空隙23が存在することによって高圧ガスタンク1の耐圧強度が低下する理由について説明する。図8は、図2に示した高圧ガスタンク1のうち、フープ層3aを拡大して示した断面図である。図8では、高圧ガスタンク1の使用時、即ち、高圧ガスタンク1内に高圧のガスが充填された状態において、フープ層3aにおける周方向の応力の分布を矢印で示している。

【0045】

この状態においては、巻き工程S20においてカーボン繊維7に加えられ、ガスが充填される前から存在している応力と、充填されたガスの圧力によって高圧ガスタンク1が膨張することにより生じた応力とが合算された状態となるため、フープ層3aにおいては周方向に高い応力が生じている。この周方向の応力がフープ層3aにおいてどのように分布しているかを、図8では矢印の向きと大きさとで示している。

【0046】

図8で明らかなように、フープ層3aにおける周方向の応力は、最外周部では最も小さくなり、最内周部では最も大きくなっている。両者の間、すなわちフープ層3aの内部においては、フープ層3aの深さに応じて滑らかに変化するように分布している。かかる状態であれば、フープ層3aは十分な強度を有している。

【0047】

これに対し、フープ層3aの内部に空隙23が形成された場合の応力分布を、比較例として図9に示した。図9は、本比較例に係る高圧ガスタンクにおいて、図8に対応する個所を示した断面図である。

【0048】

本比較例においては図8と異なり、フープ層3aに働く応力の分布が、空隙23を境にして不連続に分布している。すなわち、空隙23よりも外側(図の上側)の部分に働く応力は、本実施形態における応力よりも小さくなり、空隙23よりも内側(図の下側)の部分に働く応力は、本実施形態における応力よりも大きくなっている。このように、フープ層3aのうちタンクライナ2に接している部分が大きな応力を受けるため、空隙23の内側において、フープ層3aを構成するカーボン繊維7が空隙23よりも外側に対して滑ってしまう。その結果、高圧ガスタンク1の耐圧強度が低下してしまう。

【0049】

本実施形態に係る高圧ガスタンク1においては、既に説明したように、フープ層3aを略垂直面20で見た場合において、その面に現れるカーボン繊維7の断面形状21bの周方向に沿った長さが、カーボン繊維7の直径の20倍以上となるように構成されている。このため、フープ層3aにおいて空隙23が形成されず、高圧ガスタンク1の耐圧強度が低下してしまうことがない。

【0050】

次に、本発明の実施形態に係る高圧ガスタンク1の検査方法について説明する。図10は、本発明の実施形態に係る高圧ガスタンク1の検査方法を示したフローチャートである。この検査方法は、図3に示した加圧検査工程40が終了した後において、巻きの乱れが生じていないことを確認することを目的として、高圧ガスタンク1に対して行われるものである。図10に示したように、切断面取得工程S50と、判定工程S60とを備える。

【0051】

まず、切断面取得工程S50では、高圧ガスタンク1を構成しているフープ層3aを、高圧ガスタンク1の中心軸に対して垂直な面で見た場合における切断面を取得する。これは、フープ層3aを切断することによって切断面を取得する場合に限らず、X線CTやマイクロ波による断層撮影によって、実際に切断することなく画像として切断面を取得する場合も含まれる。

【0052】

切断面取得工程S50に続く判定工程S60では、切断面取得工程S50で取得された切断面において現れるカーボン繊維7の断面形状について、周方向に沿った断面形状の長さLが、カーボン繊維7の直径dの20倍以上であるかどうかが判定される。

【0053】

周方向に沿った断面形状の長さLが、カーボン繊維7の直径dの20倍よりも小さいと判定された場合は、高圧ガスタンク1の耐圧強度を低下させるほどの巻きの乱れが生じていると推測されるため、不合格と判定して検査を終了する(S100)。

【0054】

周方向に沿った断面形状の長さLが、カーボン繊維7の直径dの20倍以上と判定された場合には、当該部分においては高圧ガスタンク1の耐圧強度を低下させるほどの巻きの乱れが生じていないと推測されるため、別の個所の断面形状の判定に移行する(S70、S80)。以上を、切断面取得工程S50で取得された切断面において現れる全てのカーボン繊維7の断面形状について行う(S70)。全ての断面形状について、周方向に沿った断面形状の長さLがカーボン繊維7の直径dの20倍以上であると判定された場合には、フープ層3a全体において、高圧ガスタンク1の耐圧強度を低下させるほどの巻きの乱れが生じていないと推測されるため、合格と判定して検査を終了する(S90)。

【0055】

この検査方法によれば、耐圧破壊検査を行うことなく、フープ層3aの切断面に現れるカーボン繊維7の断面形状を観察するという簡易な方法により巻きの乱れが生じているか否かを判定し、高い強度の高圧ガスタンク1を提供することが可能となる。

【0056】

また、切断面取得工程S60において、X線CTやマイクロ波による断層撮影によってフープ層3aの切断面を取得すれば、高圧ガスタンク1を破壊することなく検査することが可能であるため、製品である高圧ガスタンク1の出荷前検査として行うこともできる。

【0057】

以上、具体例を参照しつつ本発明の実施の形態について説明した。しかし、本発明はこれらの具体例に限定されるものではない。すなわち、これら具体例に、当業者が適宜設計変更を加えたものも、本発明の特徴を備えている限り、本発明の範囲に包含される。例えば、前述した各具体例が備える各要素およびその配置、材料、条件、形状、サイズなどは、例示したものに限定されるわけではなく適宜変更することができる。また、前述した各実施の形態が備える各要素は、技術的に可能な限りにおいて組み合わせることができ、これらを組み合わせたものも本発明の特徴を含む限り本発明の範囲に包含される。

【符号の説明】

【0058】

1 高圧ガスタンク

2 タンクライナ

3 繊維強化層

6 口金

7 カーボン繊維

20 略垂直面

21a 層状の断面形状

21b 楕円状の断面形状

22 隙間

23 空隙

【技術分野】

【0001】

本発明は、高圧ガスタンクに関し、特に、タンクライナの外周が繊維強化層で覆われた構造の高圧ガスタンク及びその製造方法に関する。

【背景技術】

【0002】

近年、燃料電池システムの高圧水素タンク等に用いられる、高圧ガスタンクの開発が進んでいる。高圧ガスタンクは、内部に貯蔵されるガスの圧力によって破損してしまうことを防止するために、ガスを貯蔵する容器であるタンクライナの外周に繊維を巻き付け、繊維強化層を形成した構造のものが採用されている。

【0003】

このような構造の高圧ガスタンクの製造方法として、様々な方法が開示されている。例えば特許文献1には、タンクライナの中心軸に対し略垂直な面に沿って繊維を巻き付けていくことにより、繊維強化層の一部としてフープ層を形成する方法が開示されている。

【0004】

また、特許文献2には、タンクライナの外周に繊維を巻き付ける際に、繊維に対し所定の張力を加えながら巻き付ける製造方法が開示されている。特許文献2には更に、繊維強化層のうち最内層における張力が低下してしまうことを抑制するために、巻き付けられた繊維の層数が増加するに伴い、繊維に加える張力を減少させていくという巻き付け方法も開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−265931

【特許文献2】特開2010−223243

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、タンクライナの外周に、繊維強化層としてフープ層を形成した構造の高圧ガスタンクにおいては、貯蔵した高圧ガスの圧力に対する耐圧強度が著しく低くなってしまう場合があった。本発明者らがその原因を検討したところ、耐圧強度が低下する部分においては、本来あるべき繊維が存在しない空隙が形成されていることが判明した。高圧ガスタンク内にガスを貯蔵すると、ガスの圧力に起因してフープ層には応力が発生するが、空隙がフープ層内に形成されていた場合は、空隙とタンクライナとの間の部分に応力が集中することとなる。その結果、当該部分においてフープ層を構成する繊維がタンクライナに対して滑ってしまい、これにより高圧ガスタンクの耐圧強度が低下していた。

【0007】

更に本発明者らは、フープ層に空隙が形成される原因について検討した。フープ層を形成する際に、綺麗に同じ方向(タンクの主軸に垂直な方向)に沿って互いに密に繊維を巻きつけることができれば、空隙は発生しないはずである。そこで本発明者らは、タンクライナに繊維を巻きつける際、繊維に加える張力の変化のさせかたによっては巻きの乱れが生じてしまうことがあり、この巻きの乱れが空隙発生の原因ではないかと考えた。

【0008】

より具体的には、タンクライナに対して繊維を巻きつけていく場合、タンクライナ側すなわち内側の巻き張力を最大なものとし、外側に向かって巻き張力を連続的に減少させる。このようにタンクライナに繊維を巻きつける際に、巻き張力を変化させることが必要であるため、その変化の過程において巻きの乱れが発生しているものと思われる。

【0009】

しかしながら、この巻きの乱れを回避するため、若しくはある程度の巻きの乱れが発生したとしても、高圧ガスタンクとしての強度を確保するためには、どのようにタンクライナに繊維を巻きつければよいかについては、従来全く検討がなされていなかった。

【0010】

そのため、ある程度の見込みをもって繊維の巻き方を設定し、その設定した巻き方によって高圧ガスタンクを製造していた。このように製造された高圧ガスタンクは、加圧破壊実験を行って実使用上耐えうる強度を持っているか否かが判定されていた。このような手法で高圧ガスタンクを製造すれば、実験及び評価に多大な時間とコストがかかってしまうため、タンクライナに対する繊維の巻き付け方の乱れの評価を的確に行い、加圧破壊実験を行わずとも高い耐圧強度を有する高圧ガスタンクを提供することが求められている。

【0011】

本発明はこのような課題に鑑みてなされたものであり、タンクライナに繊維を巻きつけてなる高圧ガスタンクにおいて、高い耐圧強度を有する高圧ガスタンクを提供することを目的とする。更に本発明では、高圧ガスタンクの耐圧強度を低下させる巻きの乱れが生じているか否かを、簡便に判断し、高い耐圧強度を有する高圧ガスタンクを提供できる製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上述した課題を解決するために、本発明に係る高圧ガスタンクは、タンクライナと、前記タンクライナの外周に繊維を巻き付けることにより形成された繊維強化層と、を有する高圧ガスタンクにおいて、前記繊維強化層は、少なくともその一部において、前記タンクライナの中心軸に対し略垂直な面に沿って前記繊維が巻き付けられてなるフープ層を有しており、前記フープ層を前記タンクライナの中心軸に対して垂直な面で見た場合において、その面に現れる前記繊維の断面形状の周方向に沿った長さが、前記繊維の直径の20倍以上であることを特徴としている。

【0013】

本発明者らは、高圧ガスタンクの耐圧強度を低下させるような巻きの乱れの評価を的確に行うために、フープ層をタンクライナの中心軸に対して垂直な面で見た場合において、その面に現れる繊維の断面形状に着目した。

【0014】

巻きの乱れが生じず、繊維がタンクライナの中心軸に対して略垂直な面に沿って密に配置されているのであれば、その略垂直面における繊維の断面形状の周方向に沿った長さは充分に長くなり、ほぼ全周に渡って断面が連続して観察される。一方、巻きの乱れが生じた個所においては、繊維がタンクライナの中心軸に沿った方向にずれるため、略垂直面における繊維の断面形状の周方向に沿った長さは短くなり、楕円形状をなすようになる。タンクライナの中心軸に対して繊維のなす角が垂直から外れるほど、換言すれば巻き乱れが大きくなるほど、繊維の断面形状の周方向に沿った長さは短くなる。

【0015】

本発明に係る高圧ガスタンクにおいては、フープ層をタンクライナの中心軸に対して垂直な面で見た場合において、その面に現れる繊維の断面形状の周方向に沿った長さが、繊維の直径の20倍以上となるように構成されている。この条件を満たすように繊維が巻き付けられていることにより、タンクライナの中心軸に対して繊維のなす角は垂直から大きく外れることがない。従って、巻きの乱れに起因して形成される空隙は十分に小さく、空隙により高圧ガスタンクの耐圧強度が低下することがない。

【0016】

また、本発明に係る高圧ガスタンクの製造方法は、タンクライナと、前記タンクライナの外周に繊維を巻き付けることにより形成された繊維強化層と、を有する高圧ガスタンクの製造方法において、前記タンクライナの外周に、前記タンクライナの中心軸に対し略垂直な面に沿って前記繊維を巻き付けてフープ層となす巻き付け工程と、前記タンクライナの外周に巻きつけた前記繊維を繊維強化層と成す形成工程と、を備え、前記巻き付け工程において、前記フープ層を前記タンクライナの中心軸に対して垂直な面で見た場合において、その面に現れる前記繊維の断面形状の周方向に沿った長さが、前記繊維の直径の20倍以上となるように前記繊維を巻き付けることを特徴としている。

【0017】

本発明に係る高圧ガスタンクの製造方法では、フープ層を形成する巻き付け工程において、フープ層をタンクライナの中心軸に対して垂直な面で見た場合において、その面に現れる繊維の断面形状の周方向に沿った長さが、繊維の直径の20倍以上となるように繊維を巻き付ける。この条件を満たすように繊維を巻き付けることにより、タンクライナの中心軸に対して繊維のなす角は垂直から大きく外れることがない。従って、巻きの乱れに起因して空隙は形成されないため、空隙により耐圧強度が低下した高圧ガスタンクが製造されることがない。

【発明の効果】

【0018】

本発明によれば、タンクライナに繊維を巻きつけてなる高圧ガスタンクにおいて、高い耐圧強度を有する高圧ガスタンクを提供することができる。更に、高圧ガスタンクの耐圧強度を低下させる巻きの乱れが生じているか否かを、簡便に判断し、高い耐圧強度を有する高圧ガスタンクを提供できる製造方法を提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態に係る高圧ガスタンクの構造を示した断面図である。

【図2】図1の高圧ガスタンクをA−A面で切断した断面図である。

【図3】本発明の実施形態に係る高圧ガスタンクの製造工程を示すフローチャートである。

【図4】図2におけるC部の構造を拡大して示した断面図である。

【図5】図2おけるC部の近傍を、タンクライナ2の周方向に沿った面(B−B面)で更に切断した様子を示す断面図である。

【図6】本発明の比較例に係る高圧ガスタンクにおいて、図4に対応する個所を示した断面図である。

【図7】本発明の比較例に係る高圧ガスタンクにおいて、図5に対応する個所を示した断面図である。

【図8】図2に示した高圧ガスタンクのうち、フープ層3aを拡大して示した断面図である。

【図9】本発明の比較例に係る高圧ガスタンクにおいて、図8に対応する個所を示した断面図である。

【図10】本発明の実施形態に係る高圧ガスタンクの検査方法を示したフローチャートである。

【発明を実施するための形態】

【0020】

以下、添付図面を参照しながら本発明の実施の形態について説明する。説明の理解を容易にするため、各図面において同一の構成要素に対しては可能な限り同一の符号を付して、重複する説明は省略する。

【0021】

まず、図1、及び図2を参照しながら、本発明の実施形態に係る高圧ガスタンクについて説明する。図1は、本実施形態に係る高圧ガスタンク1の断面図である。図1では、高圧ガスタンク1の中心軸を含んだ平面における断面を示している。図2は、図1の高圧ガスタンク1を、高圧ガスタンク1の中心軸に対して略垂直な面(A−A面、以下、略垂直面20とも記載する)で見た断面を示している。

【0022】

高圧ガスタンク1は、タンクライナ2、繊維強化層3、及び口金6を有している。タンクライナ2は、最も内側に配置されるものであって、水素ガスといったガスをその内部に保持できるように両端が閉じられて筒状を成す部材である。タンクライナ2は、例えばポリエチレン樹脂、ポリプロピレン樹脂、またはその他の硬質樹脂などにより形成されている。アルミニウムなどの金属で形成される場合もある。

【0023】

口金6は、タンクライナ2の長手方向の一端部に取り付けられ、タンクライナ2内へのガスの導入口として機能するものである。より具体的には、口金6は、略円筒形状をなし、タンクライナ2の開口部に嵌入されている金属部品である。口金6は、高圧ガスタンク1内の水素をタンク外に供給する際において、外部のガス供給ラインとの接続を行うために使用されるものである。

【0024】

繊維強化層3は、タンクライナ2の外周に繊維を巻きつけることによって形成される層である。後に説明するように、タンクライナ2の中心軸に対し略垂直な面に沿って繊維を巻き付けていくことにより、一部がフープ層3aとして形成されている。本実施形態においては、CFRPプリプレグ(カーボン繊維にエポキシ樹脂を含浸させ、エポキシ樹脂を半硬化させたものであって、リボン状の形態をなすもの)をタンクライナ2の外周に巻き付け、巻き付け完了後にエポキシ樹脂を熱硬化させることによって、繊維強化層3を形成している。すなわち、繊維強化層3は、カーボン繊維7が積層されてなり、図に明示しないエポキシ樹脂によって隣接するカーボン繊維7がバインドされた状態となっている。

【0025】

続いて、本実施形態に係る高圧ガスタンク1の製造方法について説明する。図3は、本実施形態に係る高圧ガスタンク1の製造方法を示すフローチャートである。図3に示すように、高圧ガスタンク1の製造方法は、タンクライナ・口金組付工程S10と、巻き工程S20と、熱硬化工程S30と、加圧検査工程S40とを備える。

【0026】

タンクライナ・口金組付工程S10では、準備工程の一環として、口金6をタンクライナ2に組み付けたものを準備する。この場合、口金6は、特殊なものではなく一般的な形態ものが用いられる。

【0027】

タンクライナ・口金組付工程S10に続く巻き工程S20では、タンクライナ2の外表面に、CFRPプリプレグ(カーボン繊維にエポキシ樹脂を含浸させ、エポキシ樹脂を半硬化させたものであって、リボン状の形態をなすもの)を巻き付け、熱硬化させることによって繊維強化層3となる未硬化繊維強化層を形成する。

【0028】

巻き工程S20の詳細を説明する。巻き工程S20では、タンクライナ2の外表面に、CFRPプリプレグをフィラメントワインディング法によって、巻き張力F1で巻きつける。

【0029】

巻き張力F1は、巻き工程S20の開始時においては60N程度の大きさとすることが好ましい。この程度の張力で巻きつけると、CFRPプリプレグを緩み無く巻きつけることができ、緩みに起因した空隙の発生が抑制される。

【0030】

その後、巻き工程S20が進行して巻き数が増加するに伴い、巻き張力F1は次第に減少するように制御される。本実施形態では、未硬化繊維強化層全体が形成された時点における巻き張力F1が30N程度となるように制御される。なお、巻き張力F1は、巻き工程S20の開始時から終了時にかけて、巻き数の増加に伴って直線的に減少させる場合に限られるものではなく、段階的に変化させてもよい。

【0031】

尚、巻き工程S20が完了した時点におけるCFRPプリプレグの断面積当たりの張力は、最も低い場所で10MPa以上となることが望ましい。本発明者らの行った実験によれば、10MPaを下回ると後に説明する巻きの乱れが生じやすくなり、高圧ガスタンクの耐圧強度が低下してしまうことが判っている。

【0032】

CFRPプリプレグの巻き付け方向は、タンクライナ2の中心軸に対しほぼ垂直な面に沿うものとしている。すなわち、所謂フープ巻きとすることで、繊維強化層3の一部がフープ層3aとして形成されることとなる。

【0033】

巻き工程S20に続く熱硬化工程S30では、加熱により未硬化繊維強化層における熱硬化性樹脂を硬化させ、繊維強化層3を形成する。

【0034】

熱硬化工程S30に続く加圧検査工程S40では、高圧ガスタンク1が所定の強度を有しているかを確認するための加圧検査が行われる。加圧検査工程S40においては、高圧ガスタンクの内部が所定の圧力となるように加圧した状態で、ガス漏れの有無等が検査される。

【0035】

続いて、繊維強化層3を構成するフープ層3aの詳細について、図4を参照しながら説明する。図4は、図2におけるC部の構造を拡大して示した断面図であって、フープ層3aの詳細を示すものである。前述のように、フープ層3aは、タンクライナ2の中心軸に対し略垂直な面に沿ってCFRPプリプレグを巻き付けることにより形成されている。このため、各カーボン繊維7の断面形状はタンクライナ2のほぼ全周に渡って連続して観察され、図4においては周方向に沿った層状の断面形状21aとなって現れている。また一部のカーボン繊維7aの断面形状は、楕円状の断面形状21bとなって現れている。この理由について、次に説明する。

【0036】

図5は、図2おけるC部の近傍を、タンクライナ2の周方向に沿った面(B−B面)で見た様子を示す断面図である。図5の点線は、略垂直面20(A−A面)を挟んで対向する側におけるカーボン繊維7の配置を、参考のために示すものである。図5に示したように、一部のカーボン繊維7aは略垂直面20(A−A面)を斜めに横切っている。このようなカーボン繊維7aの断面形状は、図4において示したように、楕円状の断面形状21bとなる。楕円状の断面形状21bは、その短径の長さがカーボン繊維7の直径dと一致する。

【0037】

ここで、カーボン繊維7の巻き方向が、タンクライナ2の中心軸と垂直な面に対してなす角をθと表すと、カーボン繊維7がタンクライナ2の中心軸に対してなす角度は90度+θとなる。巻き工程S20においては、先述のようにフープ巻きが行われるため、θがほぼ0度に保たれた状態でカーボン繊維7が巻かれていく。しかし、巻き工程S20における巻き張力F1の変え方によっては、巻きの乱れが生じることにより、図5のカーボン繊維7aのようにθが0度よりも大きくなってしまう。

【0038】

楕円状の断面形状21bの長径Lとθとの関係は、L=d/sin(θ)となる。本実施形態では、フープ層3aをタンクライナ2の中心軸に対して垂直な面で見た場合において、その面に現れる楕円状の断面形状21bの長さ、すなわち長径Lが、いずれも繊維の直径dの20倍以上となるように構成されている。その結果、θの範囲としては概ね3度以内の範囲内に収まることとなる。

【0039】

本発明者らが行った詳細な実験によれば、フープ層3aにおいてθが3度を超えるような巻きの乱れが生じると、当該部分において形成される空隙23によって、高圧ガスタンク1の耐圧強度が著しく低下することが判明している。本実施形態においてはθが3度を超えないため、空隙23は形成されず、巻きの乱れに起因して高圧ガスタンク1の耐圧強度が著しく低下することがない。

【0040】

次に、θが大きくなると空隙23が形成される理由について説明する。図4及び図5に示したように、θが0度よりも大きくなるように配置されたカーボン繊維7aが存在すると、その部分においてはカーボン繊維7同士が密に配置されず、その周囲には隙間22が形成される。θが大きくなる程、形成される隙間22も大きくなる。

【0041】

本実施形態のように、θが小さく3度以内である場合は、形成される隙間22は十分に小さい。このため、CFRPプリプレグのエポキシ樹脂が隙間22に入り込み、隙間22が埋められる。すなわち、加熱工程S40が終了した時点においては隙間22に大きな気泡が残らず、当該部分において空隙23が形成されることはない。

【0042】

これに対し、本実施形態と異なり、巻きの乱れに起因してθが大きく形成されてしまった場合におけるフープ層3aの様子を、比較例として図6及び図7に示した。図6は、本比較例に係る高圧ガスタンクにおいて、図4に対応する個所を示した断面図であり、図7は、本比較例に係る高圧ガスタンクにおいて、図5に対応する個所を示した断面図である。

【0043】

本比較例においては、図6に示したように、カーボン繊維7aの断面形状、すなわち楕円状の断面形状21bの長径Lは、楕円状の断面形状21bの短径(カーボン繊維7aの直径d)の20倍よりも短い。すなわち、巻きの乱れに起因して、カーボン繊維7はタンクライナ2の中心軸に沿った方向に大きくずれている。その結果、カーボン繊維7aの周囲に形成される隙間22は大きなものとなっている。このように、隙間22が大きく形成されると、CFRPプリプレグのエポキシ樹脂が隙間22に入り込んでも、隙間22が十分に埋められることがない。その結果、加熱工程S40が終了した時点においても隙間22に大きな気泡が残った状態となり、カーボン繊維7aの周囲において空隙23が形成される。

【0044】

次に、空隙23が存在することによって高圧ガスタンク1の耐圧強度が低下する理由について説明する。図8は、図2に示した高圧ガスタンク1のうち、フープ層3aを拡大して示した断面図である。図8では、高圧ガスタンク1の使用時、即ち、高圧ガスタンク1内に高圧のガスが充填された状態において、フープ層3aにおける周方向の応力の分布を矢印で示している。

【0045】

この状態においては、巻き工程S20においてカーボン繊維7に加えられ、ガスが充填される前から存在している応力と、充填されたガスの圧力によって高圧ガスタンク1が膨張することにより生じた応力とが合算された状態となるため、フープ層3aにおいては周方向に高い応力が生じている。この周方向の応力がフープ層3aにおいてどのように分布しているかを、図8では矢印の向きと大きさとで示している。

【0046】

図8で明らかなように、フープ層3aにおける周方向の応力は、最外周部では最も小さくなり、最内周部では最も大きくなっている。両者の間、すなわちフープ層3aの内部においては、フープ層3aの深さに応じて滑らかに変化するように分布している。かかる状態であれば、フープ層3aは十分な強度を有している。

【0047】

これに対し、フープ層3aの内部に空隙23が形成された場合の応力分布を、比較例として図9に示した。図9は、本比較例に係る高圧ガスタンクにおいて、図8に対応する個所を示した断面図である。

【0048】

本比較例においては図8と異なり、フープ層3aに働く応力の分布が、空隙23を境にして不連続に分布している。すなわち、空隙23よりも外側(図の上側)の部分に働く応力は、本実施形態における応力よりも小さくなり、空隙23よりも内側(図の下側)の部分に働く応力は、本実施形態における応力よりも大きくなっている。このように、フープ層3aのうちタンクライナ2に接している部分が大きな応力を受けるため、空隙23の内側において、フープ層3aを構成するカーボン繊維7が空隙23よりも外側に対して滑ってしまう。その結果、高圧ガスタンク1の耐圧強度が低下してしまう。

【0049】

本実施形態に係る高圧ガスタンク1においては、既に説明したように、フープ層3aを略垂直面20で見た場合において、その面に現れるカーボン繊維7の断面形状21bの周方向に沿った長さが、カーボン繊維7の直径の20倍以上となるように構成されている。このため、フープ層3aにおいて空隙23が形成されず、高圧ガスタンク1の耐圧強度が低下してしまうことがない。

【0050】

次に、本発明の実施形態に係る高圧ガスタンク1の検査方法について説明する。図10は、本発明の実施形態に係る高圧ガスタンク1の検査方法を示したフローチャートである。この検査方法は、図3に示した加圧検査工程40が終了した後において、巻きの乱れが生じていないことを確認することを目的として、高圧ガスタンク1に対して行われるものである。図10に示したように、切断面取得工程S50と、判定工程S60とを備える。

【0051】

まず、切断面取得工程S50では、高圧ガスタンク1を構成しているフープ層3aを、高圧ガスタンク1の中心軸に対して垂直な面で見た場合における切断面を取得する。これは、フープ層3aを切断することによって切断面を取得する場合に限らず、X線CTやマイクロ波による断層撮影によって、実際に切断することなく画像として切断面を取得する場合も含まれる。

【0052】

切断面取得工程S50に続く判定工程S60では、切断面取得工程S50で取得された切断面において現れるカーボン繊維7の断面形状について、周方向に沿った断面形状の長さLが、カーボン繊維7の直径dの20倍以上であるかどうかが判定される。

【0053】

周方向に沿った断面形状の長さLが、カーボン繊維7の直径dの20倍よりも小さいと判定された場合は、高圧ガスタンク1の耐圧強度を低下させるほどの巻きの乱れが生じていると推測されるため、不合格と判定して検査を終了する(S100)。

【0054】

周方向に沿った断面形状の長さLが、カーボン繊維7の直径dの20倍以上と判定された場合には、当該部分においては高圧ガスタンク1の耐圧強度を低下させるほどの巻きの乱れが生じていないと推測されるため、別の個所の断面形状の判定に移行する(S70、S80)。以上を、切断面取得工程S50で取得された切断面において現れる全てのカーボン繊維7の断面形状について行う(S70)。全ての断面形状について、周方向に沿った断面形状の長さLがカーボン繊維7の直径dの20倍以上であると判定された場合には、フープ層3a全体において、高圧ガスタンク1の耐圧強度を低下させるほどの巻きの乱れが生じていないと推測されるため、合格と判定して検査を終了する(S90)。

【0055】

この検査方法によれば、耐圧破壊検査を行うことなく、フープ層3aの切断面に現れるカーボン繊維7の断面形状を観察するという簡易な方法により巻きの乱れが生じているか否かを判定し、高い強度の高圧ガスタンク1を提供することが可能となる。

【0056】

また、切断面取得工程S60において、X線CTやマイクロ波による断層撮影によってフープ層3aの切断面を取得すれば、高圧ガスタンク1を破壊することなく検査することが可能であるため、製品である高圧ガスタンク1の出荷前検査として行うこともできる。

【0057】

以上、具体例を参照しつつ本発明の実施の形態について説明した。しかし、本発明はこれらの具体例に限定されるものではない。すなわち、これら具体例に、当業者が適宜設計変更を加えたものも、本発明の特徴を備えている限り、本発明の範囲に包含される。例えば、前述した各具体例が備える各要素およびその配置、材料、条件、形状、サイズなどは、例示したものに限定されるわけではなく適宜変更することができる。また、前述した各実施の形態が備える各要素は、技術的に可能な限りにおいて組み合わせることができ、これらを組み合わせたものも本発明の特徴を含む限り本発明の範囲に包含される。

【符号の説明】

【0058】

1 高圧ガスタンク

2 タンクライナ

3 繊維強化層

6 口金

7 カーボン繊維

20 略垂直面

21a 層状の断面形状

21b 楕円状の断面形状

22 隙間

23 空隙

【特許請求の範囲】

【請求項1】

タンクライナと、前記タンクライナの外周に繊維を巻き付けることにより形成された繊維強化層と、を有する高圧ガスタンクにおいて、

前記繊維強化層は、少なくともその一部において、前記タンクライナの中心軸に対し略垂直な面に沿って前記繊維が巻き付けられてなるフープ層を有しており、

前記フープ層を前記タンクライナの中心軸に対して垂直な面で見た場合において、その面に現れる前記繊維の断面形状の周方向に沿った長さが、前記繊維の直径の20倍以上であることを特徴とする、高圧ガスタンク。

【請求項2】

タンクライナと、前記タンクライナの外周に繊維を巻き付けることにより形成された繊維強化層と、を有する高圧ガスタンクの製造方法において、

前記タンクライナの外周に、前記タンクライナの中心軸に対し略垂直な面に沿って前記繊維を巻き付けてフープ層となす巻き付け工程と、

前記タンクライナの外周に巻きつけた前記繊維を繊維強化層と成す形成工程と、を備え、

前記巻き付け工程において、前記フープ層を前記タンクライナの中心軸に対して垂直な面で見た場合において、その面に現れる前記繊維の断面形状の周方向に沿った長さが、前記繊維の直径の20倍以上となるように前記繊維を巻き付けることを特徴とする高圧ガスタンクの製造方法。

【請求項1】

タンクライナと、前記タンクライナの外周に繊維を巻き付けることにより形成された繊維強化層と、を有する高圧ガスタンクにおいて、

前記繊維強化層は、少なくともその一部において、前記タンクライナの中心軸に対し略垂直な面に沿って前記繊維が巻き付けられてなるフープ層を有しており、

前記フープ層を前記タンクライナの中心軸に対して垂直な面で見た場合において、その面に現れる前記繊維の断面形状の周方向に沿った長さが、前記繊維の直径の20倍以上であることを特徴とする、高圧ガスタンク。

【請求項2】

タンクライナと、前記タンクライナの外周に繊維を巻き付けることにより形成された繊維強化層と、を有する高圧ガスタンクの製造方法において、

前記タンクライナの外周に、前記タンクライナの中心軸に対し略垂直な面に沿って前記繊維を巻き付けてフープ層となす巻き付け工程と、

前記タンクライナの外周に巻きつけた前記繊維を繊維強化層と成す形成工程と、を備え、

前記巻き付け工程において、前記フープ層を前記タンクライナの中心軸に対して垂直な面で見た場合において、その面に現れる前記繊維の断面形状の周方向に沿った長さが、前記繊維の直径の20倍以上となるように前記繊維を巻き付けることを特徴とする高圧ガスタンクの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−53729(P2013−53729A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−193952(P2011−193952)

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000004695)株式会社日本自動車部品総合研究所 (1,981)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000004695)株式会社日本自動車部品総合研究所 (1,981)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]