高圧ガスタンクの製造方法

【課題】高圧ガスタンクの強度を保ちつつ、補強層の層間剥離を抑制する。

【解決手段】ライナーのシリンダー部とドーム部のつなぎ目部分を覆うようにフープ層を形成して、フープ層の端部に階段状の肩部を形成する。肩部の上に、繊維よりも弾性率の低い粉末状部材を噴霧して低弾性率層を形成する。低弾性率層の形成後、ヘリカル層を形成する。上記工程を繰り返すことにより、ライナーの強度を補強する多層の繊維巻層からなる補強層を形成する。

【解決手段】ライナーのシリンダー部とドーム部のつなぎ目部分を覆うようにフープ層を形成して、フープ層の端部に階段状の肩部を形成する。肩部の上に、繊維よりも弾性率の低い粉末状部材を噴霧して低弾性率層を形成する。低弾性率層の形成後、ヘリカル層を形成する。上記工程を繰り返すことにより、ライナーの強度を補強する多層の繊維巻層からなる補強層を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、高圧ガスタンクに関する。

【背景技術】

【0002】

高圧ガスタンクは、フィラメント・ワインディング法(以下、「FW法」とも呼ぶ)によって製造される。FW法では、高圧ガスタンクの本体部であるライナーの外周に繊維強化プラスチック(Fiber Reinforced Plastics)などの繊維を幾重にも巻き付けて多層的な補強層を形成し、高圧ガスタンクの強度を向上させる。

【0003】

ここで、ライナーは、一般に、略円筒形状のシリンダー部の両端に、外部配管との接続部である口金部などが設けられた略凸曲面形状のドーム部を有する。従来のFW法による高圧ガスタンクの製造方法では、このシリンダー部とドーム部の境目(「タンク肩部」と呼ばれる)付近で、繊維強化プラスチックにより形成された多層の繊維巻層からなる補強層の層間に剥離が発生しやすく、この層間の剥離によってFRPによる補強層が劣化して補強強度が低下する、という問題があった。この問題発生は、以下の理由によると考えられる。

【0004】

シリンダー部とドーム部のつなぎ目には、FRPの巻き付けによる変位拘束に起因した応力として曲げ応力が加わる。この曲げ応力を受けた補強層の内部には、面内引張と面内圧縮の応力が加わり、補強層は層間剥離を引き起こす。層間剥離が起こると、面内圧縮の応力が加わる部位で繊維が座屈し、補強層を構成する繊維強化プラスチックの劣化を招くことになり、補強層の強度が低下してしまうことになる。また、シリンダー部とドーム部のつなぎ目は不連続店となり、ボイドが発生し易く、応力が集中することになり、同様に、補強層の強度が低下してしまうことになる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−337594号公報

【特許文献2】特開平08−219390号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、高圧ガスタンクの強度を保ちつつ、強度低下の原因となっていた補強層の層間剥離を抑制することができる技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0008】

[適用例1]

略円筒状のシリンダー部と、前記シリンダー部の両底部に設けられた凸曲面形状のドーム部とを有するライナーを準備し、前記シリンダー部の外表面全体に渡って、繊維を巻き付けるフープ巻きによるフープ層を形成するとともに、前記ドーム部において巻き付け方向を折り返すヘリカル巻きによるヘリカル層を形成するフィラメント・ワインディング法によって製造される高圧ガスタンクの製造方法において、

(a)前記シリンダー部と前記ドーム部のつなぎ目部分を覆うように前記フープ層を形成して、前記フープ層の端部に階段状の肩部を形成する工程と、

(b)前記肩部の上に、前記繊維よりも弾性率の低い粉末状部材を噴霧して低弾性率層を形成する工程と、

(c)前記低弾性率層の形成後、前記ヘリカル層を形成する工程と、

を繰り返すことにより、前記ライナーの強度を補強する多層の繊維巻層からなる補強層を形成することを特徴とする高圧ガスタンクの製造方法。

適用例1の高圧ガスタンクの製造方法によれば、形成された補強層により高い剛性を保つことができる。また、肩部のフープ層とヘリカル層の層間にフープ層およびヘリカル層を形成する繊維よりも弾性率の低い層が形成されることにより、従来例で説明したボイドの発生を抑制することができ、ボイドによる応力集中を緩和することができるとともに、層間剥離を引き起こす起因となっていた曲げ応力を緩和することができる。これにより、高圧ガスタンクの強度を保ちつつ、強度低下の原因となっていた補強層の層間剥離を抑制することができる。

【0009】

なお、本発明は、種々の形態で実現することが可能であり、例えば、フィラメント・ワインディング法による高圧ガスタンクの製造方法および製造装置、それらの方法または装置により製造された高圧ガスタンク等の形態で実現することができる。

【図面の簡単な説明】

【0010】

【図1】高圧ガスタンクの製造工程において行われるフィラメント・ワインディング法を説明するための模式図である。

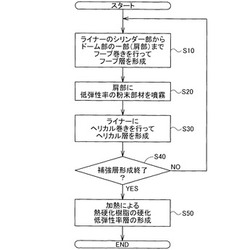

【図2】本実施例におけるFW法を用いた高圧ガスタンクの製造工程を示すフローチャートである。

【図3】作製した高圧ガスタンクのシリンダー部11とドーム部12のつなぎ目部分の概略断面を示す説明図である。

【発明を実施するための形態】

【0011】

図1(A)〜(C)は本発明の実施例としての高圧ガスタンクの製造工程において行われるフィラメント・ワインディング法を説明するための模式図である。図1(A)〜(C)にはそれぞれ、高圧ガスタンクの本体部を構成するライナー10が図示されている。ライナー10は、半径が均一である略円筒形状のシリンダー部11と、シリンダー部11の両端に設けられた凸曲面形状のドーム部12とを有する中空容体である。ライナー10は、例えば、アルミニウムなどの金属やナイロン系樹脂などの樹脂によって構成することができる。なお、ドーム部12は、等張力曲面によって構成されており、その頂点には、外部配管等と接続するための口金部15が設けられている。

【0012】

FW法を用いた高圧ガスタンクの製造工程では、ライナー10の外周に、エポキシ樹脂などの熱硬化性樹脂を予め含浸させたカーボン繊維20を巻き付けて、熱硬化生樹脂を熱硬化させることにより補強層を形成し、ライナー10の強度を向上させる。ここで、カーボン繊維20のライナー10への巻き付け方法としては、後述するフープ巻きやヘリカル巻きが知られている。補強層は、カーボン繊維20の巻き付け方を変えた複数の繊維巻層を積層することにより、多層的に形成される。

【0013】

図1(A)は、フープ巻きによって形成される繊維巻層を説明するための模式図である。なお、図1(A)には、フープ巻きによってカーボン繊維20がライナー10に巻き付けられていく様子が模式的に図示されており、カーボン繊維20を巻き付けるためのリール25が図示されている。ここで、「フープ巻き」とは、カーボン繊維20を、シリンダー部11の中心軸AXにほぼ垂直な巻き角度で、中心軸AX方向に沿った方向に巻き付け位置(リール25の位置)を移動しつつ、巻き付けていく巻き付け方法である。なお、「巻き角度」とは、カーボン繊維20の巻き付け方向(リール25の移動方向)に対するカーボン繊維20の繊維方向の角度を意味する。このフープ巻きによって形成される繊維巻層を以後、「フープ層」と呼ぶ。フープ層は、主に、シリンダー部11の全体およびシリンダー部11に接続されているドーム部12の一部分16に渡って形成される。なお、フープ層の先端部分、すなわち、ドーム部12の一部分16は、階段状に湾曲しており、以下、この部分を「肩部」とも呼ぶ。

【0014】

図1(B),(C)はそれぞれ、ヘリカル巻きによって形成される繊維巻層を説明するための模式図である。「ヘリカル巻き」は、次のようにライナー10にカーボン繊維20を巻き付ける巻き付け方法である。即ち、シリンダー部11においては、巻き角度α0(0<α0<90°)を一定に保持しつつ、中心軸AX方向に沿った巻き付け方向で螺旋状に巻き付ける。そして、ドーム部12において、巻き付け方向を折り返し、再び、巻き角度α0でシリンダー部11に螺旋状に巻き付けていく。ドーム部12における巻き付け方向の折り返しを何度も繰り返すことにより、ライナー10の外表面には、カーボン繊維20が網目状に張り渡された繊維巻層が形成される。ここで、本実施例におけるヘリカル巻きには、以下に説明する「高角度ヘリカル巻き」と、「低角度ヘリカル巻き」とがある。

【0015】

図1(B)には、高角度ヘリカル巻きによってライナー10にカーボン繊維20が巻き付けられている様子が模式的に図示されている。図1(B)には、図1(A)と同様に、リール25が図示されている。「高角度ヘリカル巻き」は、シリンダー部11においてカーボン繊維20が少なくとも1周することができる程度の比較的大きい巻き角度α0によるヘリカル巻きである。この高角度ヘリカル巻きによって形成される繊維巻層を以後、「高角度ヘリカル層」と呼ぶ。

【0016】

図1(C)には、低角度ヘリカル巻きによってカーボン繊維20がライナー10に巻き付けられた状態が模式的に図示されている。「低角度ヘリカル巻き」は、シリンダー部11においてカーボン繊維20が1周する前にドーム部12において巻き付け方向を折り返すこととなる程度の比較的小さい巻き角度α0によるヘリカル巻きである。この低角度ヘリカル巻きによって形成される繊維巻層を以後、「低角度ヘリカル層」と呼ぶ。

【0017】

図2は、本実施例におけるFW法を用いた高圧ガスタンクの製造工程を示すフローチャートである。この高圧ガスタンクの製造工程では、まず、ライナーを準備し、ライナー10を準備し、ライナー10のシリンダー部からドーム部12の一部16までフープ巻きを行なってフープ層を形成する(ステップS10)このとき、フープ層の先端部分、すなわち、ドーム部12の一部16は階段状の曲面(「肩部」と呼ぶ)となるようにカーボン繊維20が巻き付けられる。

【0018】

次に、肩部16の上にカーボン繊維20よりも弾性率の低い粉末部材を噴霧すする(ステップS20)。なお、粉末部材としては、例えば、ガラス繊維や熱可塑性樹脂、ゴム等の粉末部材を用いることができる。

【0019】

そして、ライナー10にヘリカル巻きを行なってヘリカル層を形成する(ステップS30)。このとき、シリンダー部11には、フープ層の上にヘリカル層が形成され、肩部16は低弾性率の粉末部材を介してフープ層の上にヘリカル層が形成される。肩部16を除くドーム部12には、ヘリカル層が形成される。

【0020】

さらに、補強層を形成する場合には(ステップS40:NO)、ステップS10〜ステップ30の処理を繰り返す。一方、補強層の形成を終了する場合には(ステップS40:YS)、全体を加熱してカーボン繊維20に含浸されている熱硬化樹脂を硬化させて補強層を固着させるとともに、粉末部材を融解させて低弾性率層を形成し(ステップS50)、処理を終了する。

【0021】

図3(A)は、作製した高圧ガスタンクのシリンダー部11とドーム部12のつなぎ目部分の概略断面を示す説明図であり、図3(B)は、図3(A)のフープ層の先端部分を拡大して示す説明図であり、図3(C)は、図3(B)のフープ層の一つの肩部を拡大してします説明図である。

る。

【0022】

図3(C)に示すように、フープ層30の先端部分に形成された肩部16は階段状の曲面形状を有しており、その上にはその階段形状を埋めるように低弾性率の層32が形成されている。そして、この低弾性率の層32の上にヘリカル層34が形成されている。これにより、肩部を除くシリンダー部11およびドーム部12では、カーボン繊維20が熱硬化樹脂により固着されて高い剛性を保つことができる。また、肩部16では低弾性率の層32によりボイドの発生を抑制することができ、ボイドによる応力集中を緩和することができる。また、層間剥離を引き起こす起因となっていた曲げ応力を低弾性率の層32が吸収して緩和することができる。これにより、肩部16における高圧ガスタンクの強度を保ちつつ、強度低下の原因となっていた補強層の層間剥離を抑制することができる。

【0023】

なお、この発明は上記の実施例や実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の態様において実施することが可能である。

【符号の説明】

【0024】

10…ライナー

11…シリンダー部

12…ドーム部

15…口金部

16…ドーム部の一部分(肩部)

20…カーボン繊維

25…リール

30…フープ層

32…低弾性率の層

34…ヘリカル層

AX…中心軸

【技術分野】

【0001】

この発明は、高圧ガスタンクに関する。

【背景技術】

【0002】

高圧ガスタンクは、フィラメント・ワインディング法(以下、「FW法」とも呼ぶ)によって製造される。FW法では、高圧ガスタンクの本体部であるライナーの外周に繊維強化プラスチック(Fiber Reinforced Plastics)などの繊維を幾重にも巻き付けて多層的な補強層を形成し、高圧ガスタンクの強度を向上させる。

【0003】

ここで、ライナーは、一般に、略円筒形状のシリンダー部の両端に、外部配管との接続部である口金部などが設けられた略凸曲面形状のドーム部を有する。従来のFW法による高圧ガスタンクの製造方法では、このシリンダー部とドーム部の境目(「タンク肩部」と呼ばれる)付近で、繊維強化プラスチックにより形成された多層の繊維巻層からなる補強層の層間に剥離が発生しやすく、この層間の剥離によってFRPによる補強層が劣化して補強強度が低下する、という問題があった。この問題発生は、以下の理由によると考えられる。

【0004】

シリンダー部とドーム部のつなぎ目には、FRPの巻き付けによる変位拘束に起因した応力として曲げ応力が加わる。この曲げ応力を受けた補強層の内部には、面内引張と面内圧縮の応力が加わり、補強層は層間剥離を引き起こす。層間剥離が起こると、面内圧縮の応力が加わる部位で繊維が座屈し、補強層を構成する繊維強化プラスチックの劣化を招くことになり、補強層の強度が低下してしまうことになる。また、シリンダー部とドーム部のつなぎ目は不連続店となり、ボイドが発生し易く、応力が集中することになり、同様に、補強層の強度が低下してしまうことになる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−337594号公報

【特許文献2】特開平08−219390号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、高圧ガスタンクの強度を保ちつつ、強度低下の原因となっていた補強層の層間剥離を抑制することができる技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0008】

[適用例1]

略円筒状のシリンダー部と、前記シリンダー部の両底部に設けられた凸曲面形状のドーム部とを有するライナーを準備し、前記シリンダー部の外表面全体に渡って、繊維を巻き付けるフープ巻きによるフープ層を形成するとともに、前記ドーム部において巻き付け方向を折り返すヘリカル巻きによるヘリカル層を形成するフィラメント・ワインディング法によって製造される高圧ガスタンクの製造方法において、

(a)前記シリンダー部と前記ドーム部のつなぎ目部分を覆うように前記フープ層を形成して、前記フープ層の端部に階段状の肩部を形成する工程と、

(b)前記肩部の上に、前記繊維よりも弾性率の低い粉末状部材を噴霧して低弾性率層を形成する工程と、

(c)前記低弾性率層の形成後、前記ヘリカル層を形成する工程と、

を繰り返すことにより、前記ライナーの強度を補強する多層の繊維巻層からなる補強層を形成することを特徴とする高圧ガスタンクの製造方法。

適用例1の高圧ガスタンクの製造方法によれば、形成された補強層により高い剛性を保つことができる。また、肩部のフープ層とヘリカル層の層間にフープ層およびヘリカル層を形成する繊維よりも弾性率の低い層が形成されることにより、従来例で説明したボイドの発生を抑制することができ、ボイドによる応力集中を緩和することができるとともに、層間剥離を引き起こす起因となっていた曲げ応力を緩和することができる。これにより、高圧ガスタンクの強度を保ちつつ、強度低下の原因となっていた補強層の層間剥離を抑制することができる。

【0009】

なお、本発明は、種々の形態で実現することが可能であり、例えば、フィラメント・ワインディング法による高圧ガスタンクの製造方法および製造装置、それらの方法または装置により製造された高圧ガスタンク等の形態で実現することができる。

【図面の簡単な説明】

【0010】

【図1】高圧ガスタンクの製造工程において行われるフィラメント・ワインディング法を説明するための模式図である。

【図2】本実施例におけるFW法を用いた高圧ガスタンクの製造工程を示すフローチャートである。

【図3】作製した高圧ガスタンクのシリンダー部11とドーム部12のつなぎ目部分の概略断面を示す説明図である。

【発明を実施するための形態】

【0011】

図1(A)〜(C)は本発明の実施例としての高圧ガスタンクの製造工程において行われるフィラメント・ワインディング法を説明するための模式図である。図1(A)〜(C)にはそれぞれ、高圧ガスタンクの本体部を構成するライナー10が図示されている。ライナー10は、半径が均一である略円筒形状のシリンダー部11と、シリンダー部11の両端に設けられた凸曲面形状のドーム部12とを有する中空容体である。ライナー10は、例えば、アルミニウムなどの金属やナイロン系樹脂などの樹脂によって構成することができる。なお、ドーム部12は、等張力曲面によって構成されており、その頂点には、外部配管等と接続するための口金部15が設けられている。

【0012】

FW法を用いた高圧ガスタンクの製造工程では、ライナー10の外周に、エポキシ樹脂などの熱硬化性樹脂を予め含浸させたカーボン繊維20を巻き付けて、熱硬化生樹脂を熱硬化させることにより補強層を形成し、ライナー10の強度を向上させる。ここで、カーボン繊維20のライナー10への巻き付け方法としては、後述するフープ巻きやヘリカル巻きが知られている。補強層は、カーボン繊維20の巻き付け方を変えた複数の繊維巻層を積層することにより、多層的に形成される。

【0013】

図1(A)は、フープ巻きによって形成される繊維巻層を説明するための模式図である。なお、図1(A)には、フープ巻きによってカーボン繊維20がライナー10に巻き付けられていく様子が模式的に図示されており、カーボン繊維20を巻き付けるためのリール25が図示されている。ここで、「フープ巻き」とは、カーボン繊維20を、シリンダー部11の中心軸AXにほぼ垂直な巻き角度で、中心軸AX方向に沿った方向に巻き付け位置(リール25の位置)を移動しつつ、巻き付けていく巻き付け方法である。なお、「巻き角度」とは、カーボン繊維20の巻き付け方向(リール25の移動方向)に対するカーボン繊維20の繊維方向の角度を意味する。このフープ巻きによって形成される繊維巻層を以後、「フープ層」と呼ぶ。フープ層は、主に、シリンダー部11の全体およびシリンダー部11に接続されているドーム部12の一部分16に渡って形成される。なお、フープ層の先端部分、すなわち、ドーム部12の一部分16は、階段状に湾曲しており、以下、この部分を「肩部」とも呼ぶ。

【0014】

図1(B),(C)はそれぞれ、ヘリカル巻きによって形成される繊維巻層を説明するための模式図である。「ヘリカル巻き」は、次のようにライナー10にカーボン繊維20を巻き付ける巻き付け方法である。即ち、シリンダー部11においては、巻き角度α0(0<α0<90°)を一定に保持しつつ、中心軸AX方向に沿った巻き付け方向で螺旋状に巻き付ける。そして、ドーム部12において、巻き付け方向を折り返し、再び、巻き角度α0でシリンダー部11に螺旋状に巻き付けていく。ドーム部12における巻き付け方向の折り返しを何度も繰り返すことにより、ライナー10の外表面には、カーボン繊維20が網目状に張り渡された繊維巻層が形成される。ここで、本実施例におけるヘリカル巻きには、以下に説明する「高角度ヘリカル巻き」と、「低角度ヘリカル巻き」とがある。

【0015】

図1(B)には、高角度ヘリカル巻きによってライナー10にカーボン繊維20が巻き付けられている様子が模式的に図示されている。図1(B)には、図1(A)と同様に、リール25が図示されている。「高角度ヘリカル巻き」は、シリンダー部11においてカーボン繊維20が少なくとも1周することができる程度の比較的大きい巻き角度α0によるヘリカル巻きである。この高角度ヘリカル巻きによって形成される繊維巻層を以後、「高角度ヘリカル層」と呼ぶ。

【0016】

図1(C)には、低角度ヘリカル巻きによってカーボン繊維20がライナー10に巻き付けられた状態が模式的に図示されている。「低角度ヘリカル巻き」は、シリンダー部11においてカーボン繊維20が1周する前にドーム部12において巻き付け方向を折り返すこととなる程度の比較的小さい巻き角度α0によるヘリカル巻きである。この低角度ヘリカル巻きによって形成される繊維巻層を以後、「低角度ヘリカル層」と呼ぶ。

【0017】

図2は、本実施例におけるFW法を用いた高圧ガスタンクの製造工程を示すフローチャートである。この高圧ガスタンクの製造工程では、まず、ライナーを準備し、ライナー10を準備し、ライナー10のシリンダー部からドーム部12の一部16までフープ巻きを行なってフープ層を形成する(ステップS10)このとき、フープ層の先端部分、すなわち、ドーム部12の一部16は階段状の曲面(「肩部」と呼ぶ)となるようにカーボン繊維20が巻き付けられる。

【0018】

次に、肩部16の上にカーボン繊維20よりも弾性率の低い粉末部材を噴霧すする(ステップS20)。なお、粉末部材としては、例えば、ガラス繊維や熱可塑性樹脂、ゴム等の粉末部材を用いることができる。

【0019】

そして、ライナー10にヘリカル巻きを行なってヘリカル層を形成する(ステップS30)。このとき、シリンダー部11には、フープ層の上にヘリカル層が形成され、肩部16は低弾性率の粉末部材を介してフープ層の上にヘリカル層が形成される。肩部16を除くドーム部12には、ヘリカル層が形成される。

【0020】

さらに、補強層を形成する場合には(ステップS40:NO)、ステップS10〜ステップ30の処理を繰り返す。一方、補強層の形成を終了する場合には(ステップS40:YS)、全体を加熱してカーボン繊維20に含浸されている熱硬化樹脂を硬化させて補強層を固着させるとともに、粉末部材を融解させて低弾性率層を形成し(ステップS50)、処理を終了する。

【0021】

図3(A)は、作製した高圧ガスタンクのシリンダー部11とドーム部12のつなぎ目部分の概略断面を示す説明図であり、図3(B)は、図3(A)のフープ層の先端部分を拡大して示す説明図であり、図3(C)は、図3(B)のフープ層の一つの肩部を拡大してします説明図である。

る。

【0022】

図3(C)に示すように、フープ層30の先端部分に形成された肩部16は階段状の曲面形状を有しており、その上にはその階段形状を埋めるように低弾性率の層32が形成されている。そして、この低弾性率の層32の上にヘリカル層34が形成されている。これにより、肩部を除くシリンダー部11およびドーム部12では、カーボン繊維20が熱硬化樹脂により固着されて高い剛性を保つことができる。また、肩部16では低弾性率の層32によりボイドの発生を抑制することができ、ボイドによる応力集中を緩和することができる。また、層間剥離を引き起こす起因となっていた曲げ応力を低弾性率の層32が吸収して緩和することができる。これにより、肩部16における高圧ガスタンクの強度を保ちつつ、強度低下の原因となっていた補強層の層間剥離を抑制することができる。

【0023】

なお、この発明は上記の実施例や実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の態様において実施することが可能である。

【符号の説明】

【0024】

10…ライナー

11…シリンダー部

12…ドーム部

15…口金部

16…ドーム部の一部分(肩部)

20…カーボン繊維

25…リール

30…フープ層

32…低弾性率の層

34…ヘリカル層

AX…中心軸

【特許請求の範囲】

【請求項1】

略円筒状のシリンダー部と、前記シリンダー部の両底部に設けられた凸曲面形状のドーム部とを有するライナーを準備し、前記シリンダー部の外表面全体に渡って、繊維を巻き付けるフープ巻きによるフープ層を形成するとともに、前記ドーム部において巻き付け方向を折り返すヘリカル巻きによるヘリカル層を形成するフィラメント・ワインディング法によって製造される高圧ガスタンクの製造方法において、

(a)前記シリンダー部と前記ドーム部のつなぎ目部分を覆うように前記フープ層を形成して、前記フープ層の端部に階段状の肩部を形成する工程と、

(b)前記肩部の上に、前記繊維よりも弾性率の低い粉末状部材を噴霧して低弾性率層を形成する工程と、

(c)前記低弾性率層の形成後、前記ヘリカル層を形成する工程と、

を繰り返すことにより、前記ライナーの強度を補強する多層の繊維巻層からなる補強層を形成することを特徴とする高圧ガスタンクの製造方法。

【請求項1】

略円筒状のシリンダー部と、前記シリンダー部の両底部に設けられた凸曲面形状のドーム部とを有するライナーを準備し、前記シリンダー部の外表面全体に渡って、繊維を巻き付けるフープ巻きによるフープ層を形成するとともに、前記ドーム部において巻き付け方向を折り返すヘリカル巻きによるヘリカル層を形成するフィラメント・ワインディング法によって製造される高圧ガスタンクの製造方法において、

(a)前記シリンダー部と前記ドーム部のつなぎ目部分を覆うように前記フープ層を形成して、前記フープ層の端部に階段状の肩部を形成する工程と、

(b)前記肩部の上に、前記繊維よりも弾性率の低い粉末状部材を噴霧して低弾性率層を形成する工程と、

(c)前記低弾性率層の形成後、前記ヘリカル層を形成する工程と、

を繰り返すことにより、前記ライナーの強度を補強する多層の繊維巻層からなる補強層を形成することを特徴とする高圧ガスタンクの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−185360(P2011−185360A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−51327(P2010−51327)

【出願日】平成22年3月9日(2010.3.9)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月9日(2010.3.9)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]