高圧ガスタンクローリー及び高圧ガスタンクローリーの製造方法

【課題】製造工期の短縮を図ることができる高圧ガスタンクローリー及び高圧ガスタンクローリーの製造方法を提供すること。

【解決手段】高圧ガスタンクローリー1によれば、タンク2と車両本体3との間に支持フレーム4が介設され、その支持フレーム4にタンク2及び複数の艤装品10の全てが組み付けられるので、車両本体3の完成や完成した車両本体3の納入を待たなくとも、事前にタンク2及び艤装品10を支持フレーム4に組み付けることができる。よって、製造工期の短縮を図ることができる。また、支持フレーム4は、タンク2及び艤装品10が組み付けられた状態で車両本体3に組み付けられるので、タンク2及び艤装品10が組み付けられた支持フレーム4をタンク2及び艤装品10ごと車両本体3に組み付けることができる。よって、効率的に車両を製造して、製造工期の短縮を図ることができる。

【解決手段】高圧ガスタンクローリー1によれば、タンク2と車両本体3との間に支持フレーム4が介設され、その支持フレーム4にタンク2及び複数の艤装品10の全てが組み付けられるので、車両本体3の完成や完成した車両本体3の納入を待たなくとも、事前にタンク2及び艤装品10を支持フレーム4に組み付けることができる。よって、製造工期の短縮を図ることができる。また、支持フレーム4は、タンク2及び艤装品10が組み付けられた状態で車両本体3に組み付けられるので、タンク2及び艤装品10が組み付けられた支持フレーム4をタンク2及び艤装品10ごと車両本体3に組み付けることができる。よって、効率的に車両を製造して、製造工期の短縮を図ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高圧ガスを輸送する高圧ガスタンクローリー及び高圧ガスタンクローリーの製造方法に関し、特に、製造工期の短縮を図ることができる高圧ガスタンクローリー及び高圧ガスタンクローリーの製造方法に関するものである。

【背景技術】

【0002】

従来、高圧ガスを輸送するための車両として、例えば、特許文献1には、高圧ガスを貯留するタンクが車両本体に直接支持される構造、いわゆる単車として構成されるタンクローリーが開示されている。

【0003】

また、かかるタンクローリーでは、一般に、サイドガードやツールボックス等の艤装品もタンクと同様に車両本体に組み付けられており、車両の製造にあたっては、まず、車両本体を製造し、その後、完成した車両本体にタンク及び艤装品が組み付けられている。

【特許文献1】特開2000−238573号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述したように構成されるタンクローリーでは、車両本体の完成や完成した車両本体の納入を待たなければ、タンク及び艤装品を組み付けることができず、待ち時間が発生する分、無駄な時間を要し、製造工期の遅延を招くという問題点があった。

【0005】

本発明は、上述した問題点を解決するためになされたものであり、製造工期の短縮を図ることができる高圧ガスタンクローリー及び高圧ガスタンクローリーの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

この目的を達成するために、請求項1記載の高圧ガスタンクローリーは、高圧ガスを貯留するタンクと、そのタンクを支持する車両本体と、艤装品とを備えるものであって、前記タンクと前記車両本体との間に介設され前記タンク及び前記艤装品が組み付けられると共に、前記タンク及び前記艤装品が組み付けられた状態で前記車両本体に組み付けられる支持フレームを備え、前記艤装品は、前記タンク及び前記艤装品が組み付けられた前記支持フレームを前記車両本体に組み付ける際に前記車両本体と干渉しない位置に配設されている。

【0007】

請求項2記載の高圧ガスタンクローリーは、請求項1記載の高圧ガスタンクローリーにおいて、前記支持フレームは、前記車両本体の側方に面すると共に前記艤装品が組み付けられる組付面を備え、その組付面は、前記車両本体の正面視において前記車両本体の側方へ傾斜して形成されている。

【0008】

請求項3記載の高圧ガスタンクローリーは、請求項1又は2に記載の高圧ガスタンクローリーにおいて、前記艤装品が組み付けられる部位に対応して前記支持フレームに配設されると共に前記支持フレームを補強する補強部材を備えている。

【0009】

請求項4記載の高圧ガスタンクローリーは、請求項1から3のいずれかに記載の高圧ガスタンクローリーにおいて、前記支持フレームと前記艤装品との間に介設されると共に前記支持フレームよりも機械的強度が低く構成されるステーを備え、そのステーを介して前記艤装品が前記支持フレームに組み付けられている。

【0010】

請求項5記載の高圧ガスタンクローリーの製造方法は、高圧ガスを貯留するタンクと、そのタンクを支持する車両本体と、その車両本体の補機として装備される艤装品と、前記タンクと前記車両本体との間に介設され前記タンク及び前記艤装品が組み付けられる支持フレームとを備える高圧ガスタンクローリーの製造方法であって、前記車両本体を製造する車両本体製造工程と、その車両本体製造工程により前記車両本体が製造され完成するまでの間に、前記タンク及び前記艤装品を前記支持フレームに組み付けるサブ組付工程と、そのサブ組付工程により前記タンク及び前記艤装品が組み付けられた前記支持フレームを、前記車両本体製造工程により製造され完成した前記車両本体に前記タンク及び前記艤装品ごと組み付けるメイン組付工程とを備えている。

【発明の効果】

【0011】

請求項1記載の高圧ガスタンクローリーによれば、タンクと車両本体との間に支持フレームが介設され、その支持フレームにタンク及び艤装品が組み付けられるので、車両を製造するにあたっては、車両本体の完成や完成した車両本体の納入を待たなくとも、事前にタンク及び艤装品を支持フレームに組み付けることができる。

【0012】

よって、車両本体が完成するまでの間や完成した車両本体が納入されるまでの間、車両の製造を進めておくことができるので、無駄な待ち時間を省いて、製造工期の短縮を図ることができるという効果がある。

【0013】

また、本発明によれば、支持フレームは、タンク及び艤装品が組み付けられた状態で車両本体に組み付けられると共に、艤装品は、タンク及び艤装品が組み付けられた支持フレームを車両本体に組み付ける際に車両本体と干渉しない位置に配設されているので、タンク及び艤装品が組み付けられた支持フレームをタンク及び艤装品ごと車両本体に組み付けることができる。

【0014】

よって、車両本体が完成した後や完成した車両本体が納入された後には、タンク及び艤装品を一度に車両本体に組み付けることができるので、車両を効率良く製造して、製造工期の短縮を図ることができるという効果がある。

【0015】

更に、本発明によれば、艤装品をタンクに直接組み付けるのではなく、支持フレームに艤装品が組み付けられるので、組み付け時や交通事故による衝突時など艤装品に外力が加わった場合でも、タンクの損傷を防止することができるという効果がある。

【0016】

請求項2記載の高圧ガスタンクローリーによれば、請求項1記載の高圧ガスタンクローリーの奏する効果に加え、艤装品が組み付けられる支持フレームの組付面は、車両本体の正面視において車両本体の側方へ傾斜して形成されているので、組付面を垂直に形成する場合と比較して、タンクの重心を低く抑えつつも、艤装品を組み付けるためのスペースを大きく確保することができるという効果がある。

【0017】

即ち、かかるスペースを大きく確保するためには、組付面の面積を拡大する必要があるが、単に組付面を垂直に形成して面積を拡大するのでは、タンクの重心が高くなり、走行安定性が損なわれるばかりか、道路運送車両法の保安基準(最大安定傾斜角度)を満たさなくなることがある。

【0018】

特に、本発明のように、高圧ガスを輸送する高圧ガスタンクローリーにおいては、かかる保安基準も厳しく設定されているので、タンクの重心を低く抑えることと艤装品を組み付けるためのスペースを大きく確保することとの両立は困難であった。

【0019】

これに対し、本発明によれば、支持フレームの組付面が傾斜して形成されていることで、タンクの重心を低く抑えつつも、組付面の面積を拡大して、艤装品を組み付けるためのスペースを大きく確保することができる。その結果、タンクの重心を低く抑えることと艤装品を組み付けるためのスペースを大きく確保することとを両立して達成することができる。

【0020】

請求項3記載の高圧ガスタンクローリーによれば、請求項1又は2に記載の高圧ガスタンクローリーの奏する効果に加え、支持フレームには、艤装品が組み付けられる部位に対応して支持フレームを補強する補強部材が配設されているので、組み付け時や交通事故による衝突時など艤装品に外力が加わった場合でも、支持フレームの損傷を防止できると共に、支持フレームの損傷に伴うタンクの損傷を防止することができるという効果がある。

【0021】

請求項4記載の高圧ガスタンクローリーによれば、請求項1から3のいずれかに記載の高圧ガスタンクローリーの奏する効果に加え、支持フレームよりも機械的強度が低く構成されるステーが支持フレームと艤装品との間に介設され、そのステーを介して艤装品が支持フレームに組み付けられるので、交通事故による衝突時など艤装品に外力が加わった場合でも、ステーを積極的に損傷させて、支持フレームの損傷を防止できると共に、支持フレームの損傷に伴うタンクの損傷を防止することができるという効果がある。

【0022】

また、ステーを積極的に損傷させることで、メンテナンスを行う際には、支持フレームごと交換する必要がなく、ステー及び艤装品を交換すれば良い。よって、メンテナンス性の向上を図ると共にメンテナンスコストの削減を図ることができるという効果がある。

【0023】

請求項5記載の高圧ガスタンクローリーの製造方法によれば、車両本体製造工程では、車両本体が製造されると共に、サブ組付工程では、車両本体製造工程により車両本体が製造され完成するまでの間に、タンク及び艤装品が支持フレームに組み付けられる。

【0024】

これにより、車両本体の完成や完成した車両本体の納入を待たなくとも、事前にタンク及び艤装品を支持フレームに組み付けることができる。よって、車両本体が完成するまでの間や完成した車両本体が納入されるまでの間、車両の製造を進めておくことができるので、無駄な待ち時間を省いて、製造工期の短縮を図ることができるという効果がある。

【0025】

また、本発明によれば、メイン組付工程では、サブ組付工程によりタンク及び艤装品が組み付けられた支持フレームが、車両本体製造工程により製造され完成した車両本体にタンク及び艤装品ごと組み付けられる。

【0026】

よって、車両本体が完成した後や完成した車両本体が納入された後には、タンク及び艤装品を一度に車両本体に組み付けることができるので、車両を効率良く製造して、製造工期の短縮を図ることができるという効果がある。

【発明を実施するための最良の形態】

【0027】

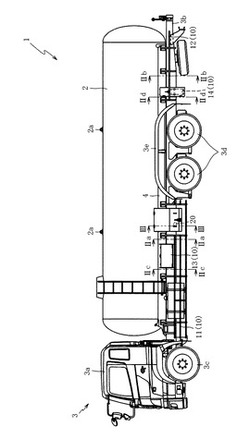

以下、本発明の好ましい実施の形態について、添付図面を参照して説明する。図1は、本発明の一実施の形態における高圧ガスタンクローリー1の側面図である。

【0028】

まず、図1を参照して、高圧ガスタンクローリー1の概略構成について説明する。高圧ガスタンクローリー1は、高圧ガス(本実施の形態ではLPガス)を輸送するための車両であり、図1に示すように、高圧ガスを貯留するタンク2と、そのタンク2を支持する車両本体3とを主に備え、タンク2が車両本体3に直接支持される構造、いわゆる単車として構成されている。

【0029】

また、高圧ガスタンクローリー1は、図1に示すように、タンク2と車両本体3との間に介設される支持フレーム4を備え、後述するサイドガード11等の艤装品10の全てが支持フレーム4に組み付けられることで、製造工期の短縮を図ることができるように構成されている。

【0030】

なお、車両本体3は、図1に示すように、運転室としてのキャブ3aと、車両本体3の骨格をなす車体フレーム3bと、前輪3c及び後輪3dとを主に備えており、車体フレーム3b上にタンク2が架装されている。

【0031】

また、タンク2の上部には、図1に示すように、クレーン等のフック(図示せず)を引っ掛けるための金具2aが配設されており、タンク2を車体フレーム3b上に架装する場合に、タンク2を吊り上げて車両本体3の上方から架装できるように構成されている(図4(b)参照)。

【0032】

次いで、図2を参照して、支持フレーム4の詳細構成について説明する。図2(a)は、図1のIIa−IIa線における高圧ガスタンクローリー1の断面図であり、図2(b)は、図1のIIb−IIb線における高圧ガスタンクローリー1の断面図である。また、図2(c)は、図1のIIc−IIc線における高圧ガスタンクローリー1の断面図であり、図2(d)は、図1のIId−IId線における高圧ガスタンクローリー1の断面図である。

【0033】

支持フレーム4は、上述したように、タンク2と車両本体3との間に介設されるものであり、図2に示すように、互いに対向して車両本体3の前後方向(図1左右方向)に延設される一対の梁状に構成され、上部側がタンク2に溶接されると共に下部側がボルト等(図示せず)により車両本体3(車体フレーム3b)に締結されている。

【0034】

このように、支持フレーム4が互いに対向する一対の梁状に構成されているので、その対向間にタンク2を支持することで、かかる対向間にタンク2を沈み込ませ、タンク2を低く支持することができる。よって、タンク2の重心を低く抑えることができ、高圧ガスタンクローリー1の走行安定性を向上させることができる。

【0035】

但し、支持フレーム4の形状は、必ずしもこれに限られるものではなく、例えば、梯子状や板状など、他の形状に構成しても良い。

【0036】

また、支持フレーム4は、図2に示すように、中空に構成され、軽量化が図られている。これにより、タンク2と車両本体3との間に支持フレーム4を介設する構成であっても、車両重量の増加を極力抑えて、車両重量の増加に起因する最大積載量の減量を抑制することができる。

【0037】

ここで、支持フレーム4は、中空に構成される分、中実に構成される場合と比較して、強度が低下するので、組み付け時や交通事故による衝突時など艤装品10に外力が加わった場合には、損傷を起こし易くなる。このため、支持フレーム4の内部には、図2に示すように、艤装品10が組み付けられる部位に対応して補強部材5が配設されている。

【0038】

補強部材5は、支持フレーム4を補強して支持フレーム4の強度を高めるためのものであり、図2に示すように、支持フレーム4の内部に形成された空間を埋めるリブ状に構成されている。

【0039】

これにより、組み付け時や交通事故による衝突時など艤装品10に外力が加わった場合でも、支持フレーム4の損傷を防止できると共に、支持フレーム4の損傷に伴うタンク2の損傷を防止することができる。

【0040】

更に、支持フレーム4は、図2に示すように、車両本体3の側方(図2右側)に面した組付面4aを備えている。組付面4aは、艤装品10が組み付けられる部位であり、図2に示すように、平面状に構成され、車両本体3の正面視において支持フレーム4の下部側から上部側へ向かうに従い車両本体3の側方へ傾斜して形成されている。なお、本実施の形態では、組付面4aの傾斜角が50°に設定されている。

【0041】

この組付面4aには、図2に示すように、複数のステー15,16,17,18が配設され、それら各ステー15,16,17,18を介して艤装品10が支持フレーム4に組み付けられている。

【0042】

次いで、図2を参照して、艤装品10及びステー15,16,17,18の詳細構成について説明する。艤装品10は、補機として装備される各種設備であり、本実施の形態における高圧ガスタンクローリー1には、サイドガード11とリヤサイドガード12とツールボックス13と消火器14との合計4つの艤装品10が装備されている。

【0043】

なお、装備品10は、必ずしも上述した4つの部品に限られるものではなく、例えば、上述した4つの部品全てを装備しなくても良く、或いは、上述した4つの部品以外の他の部品を装備しても良い。他の部品としては、例えば、タンク2に貯留された高圧ガスの状態を表示する計器類などが例示される。

【0044】

また、図1及び図2に示すサイドガード11、リヤサイドガード12及びツールボックス13の形状は一例であり、必ずしも図1及び図2に示す形状に限られるものではなく、他の形状に構成しても良い。

【0045】

サイドガード11は、交通事故の際に歩行者や自転車などが車両本体3の下方に巻き込まれるのを防止するためのもの、いわゆる巻込防止装置であり、図2(a)に示すように、ステー15を介して支持フレーム4に組み付けられている。

【0046】

ステー15は、支持フレーム4とサイドガード11との間に介設されるものであり、図2(a)に示すように、ボルト等(図示せず)により支持フレーム4の組付面4a及びサイドガード11に着脱可能に締結されている。

【0047】

リヤサイドガード12は、サイドガード11と同様に、交通事故の際に歩行者や自転車などが車両本体3の下方に巻き込まれるのを防止するためのものであり、図2(b)に示すように、ステー16を介して支持フレーム4に組み付けられている。なお、サイドガード11は、前輪3cと後輪3dとの間に配設される一方、リヤサイドガード12は、後輪3dよりも後方(図1右側)に配設されている。

【0048】

ステー16は、支持フレーム4とリヤサイドガード12との間に介設されるものであり、図2(b)に示すように、ボルト等(図示せず)により支持フレーム4の組付面4a及びサイドガード12に着脱可能に締結されている。

【0049】

ツールボックス13は、携行工具(図示せず)を収納するためのものであり、図2(c)に示すように、ステー17を介して支持フレーム4に組み付けられている。

【0050】

ステー17は、支持フレーム4とツールボックス13との間に介設されるものであり、図2(c)に示すように、ボルト等(図示せず)により支持フレーム4の組付面4a及びツールボックス13に着脱可能に締結されている。

【0051】

消火器14は、周知の消火設備であり、図2(d)に示すように、収納箱19に収納されステー18を介して支持フレーム4に組み付けられている。

【0052】

ステー18は、支持フレーム4と収納箱19との間に介設されるものであり、図2(d)に示すように、ボルト等(図示せず)により支持フレーム4の組付面4a及び収納箱19に着脱可能に締結されている。

【0053】

ここで、各ステー15,16,17,18は、支持フレーム4よりも機械的強度の低い材料から構成され、ステー15,16,17,18の機械的強度が支持フレーム4の機械的強度よりも低く構成されている。

【0054】

これにより、交通事故による衝突時など艤装品10に外力が加わった場合でも、ステー15,16,17,18を積極的に損傷させて、支持フレーム4の損傷を防止できると共に、支持フレーム4の損傷に伴うタンク2の損傷を防止することができる。

【0055】

また、ステー15,16,17,18を積極的に損傷させることで、メンテナンスを行う際には、支持フレーム4ごと交換する必要がなく、ステー15,16,17,18及び艤装品10のみを交換すれば良い。よって、メンテナンス性の向上を図ると共にメンテナンスコストの削減を図ることができる。

【0056】

なお、本実施の形態では、支持フレーム4がステンレス鋼から、ステー15,16,17,18がアルミニウムから、それぞれ構成されている。但し、支持フレーム4及びステー15,16,17,18を構成する材料は、必ずしもこれに限られるものではなく、ステー15,16,17,18を構成する材料の機械的強度が支持フレーム4を構成する材料の機械的強度よりも低ければ、支持フレーム4及びステー15,16,17,18を他の材料から構成しても良い。

【0057】

ところで、本実施の形態における高圧ガスタンクローリー1を製造するにあたっては、後述するように、支持フレーム4にタンク2及び艤装品10を組み付けた後、タンク2及び艤装品10が組み付けられた支持フレーム4をタンク2及び艤装品10ごと車両本体3に組み付ける。

【0058】

このため、艤装品10及びステー15,16,17,18は、上述したように、車両本体3の側方に面した組付面4a組み付けられると共に前輪3cと後輪3dとの間または後輪3dよりも後方に配設されている。

【0059】

これにより、タンク2及び艤装品10が組み付けられた支持フレーム4をタンク2及び艤装品10ごと車両本体3に組み付ける際に、艤装品10及びステー15,16,17,18と車両本体3との干渉を防止することができる。

【0060】

次いで、図3を参照して、タンク2に貯留された高圧ガスを外部に取り出すための取出配管20について説明する。図3は、図1のIII−III線における高圧ガスタンクローリー1の断面図である。

【0061】

取出配管20は、上述したように、タンク2に貯留された高圧ガスを外部に取り出すための配管であり、図3に示すように、一端側がタンク2の内部に連通されると共に他端側が車両本体3の側方へ向けてタンク2の外部に連通されている。

【0062】

また、取出配管20は、図3に示すように、かかる一端側と他端側との間の略中間部分においてタンク2の内部から外部へ導出され、その導出部20aが支持フレーム4よりも上方に配設されている。

【0063】

これにより、タンク2及び艤装品10が組み付けられた支持フレーム4をタンク2及び艤装品10ごと車両本体3に組み付ける際に、取出配管20と車両本体3との干渉を防止することができる。

【0064】

次いで、図4を参照して、上述したように構成される高圧ガスタンクローリー1の製造方法について説明する。図4(a)は、高圧ガスタンクローリー1の製造工程を示す工程系統図であり、図4(b)は、タンク2及び艤装品10が組み付けられた支持フレーム4を車両本体3に組み付ける様子を示す図である。

【0065】

図4(a)に示すように、高圧ガスタンクローリー1を製造するにあたっては、まず、車両本体3を製造する(車両本体製造工程S1)。また、車両本体3が完成するまでの間に、即ち、車両本体3の製造を開始する前または車両本体3の製造と並行して、タンク2、支持フレーム4及び艤装品10を製造し、製造した支持フレーム4にタンク2及び艤装品10を組み付ける(サブ組付工程S2)。

【0066】

なお、サブ組付工程S2では、上述したように、タンク2と支持フレーム4とを溶接すると共に、ステー15,16,17,18を介してボルト等により艤装品10を支持フレーム4に締結する。また、本実施の形態では、タンク2及び艤装品10と同様に、後輪3dによる泥はねを防止するためのフェンダ3eについても、サブ組付工程S2において支持フレーム4に組み付けられる。

【0067】

サブ組付工程S2で支持フレーム4にタンク2及び艤装品10を組み付けた後は、タンク2及び艤装品10が組み付けられた支持フレーム4を、車両本体製造工程S1により製造され完成した車両本体3にタンク2及び艤装品10ごと組み付ける(メイン組付工程S3)。

【0068】

なお、メイン組付工程S3では、図4(b)に示すように、金具2aにクレーン等のフックを引っ掛けてタンク2を吊り上げ、車両本体3の上方から車体フレーム3b上にタンク2を架装して、ボルト等によりタンク2を車両本体3に締結する。

【0069】

以上説明したように、本実施の形態における高圧ガスタンクローリー1によれば、タンク2と車両本体3との間に支持フレーム4が介設され、その支持フレーム4にタンク2及び艤装品10(サイドガード11等)が組み付けられるので、車両を製造するにあたっては、車両本体3の完成や完成した車両本体3の納入を待たなくとも、事前にタンク2及び艤装品10を支持フレーム4に組み付けることができる。

【0070】

よって、車両本体3が完成するまでの間や完成した車両本体3が納入されるまでの間、車両の製造を進めておくことができるので、無駄な待ち時間を省いて、製造工期の短縮を図ることができる。

【0071】

また、支持フレーム4は、タンク2及び艤装品10が組み付けられた状態で車両本体3に組み付けられると共に、艤装品10は、タンク2及び艤装品10が組み付けられた支持フレーム4を車両本体3に組み付ける際に車両本体3と干渉しない位置に配設されているので、タンク2及び艤装品10が組み付けられた支持フレーム4をタンク2及び艤装品10ごと車両本体3に組み付けることができる。

【0072】

よって、車両本体3が完成した後や完成した車両本体3が納入された後には、タンク2及び艤装品10を一度に車両本体3に組み付けることができるので、効率的に車両を製造して、製造工期の短縮を図ることができる。

【0073】

更に、艤装品10をタンク2に直接組み付けるのではなく、支持フレーム4に艤装品10が組み付けられるので、組み付け時や交通事故による衝突時など艤装品10に外力が加わった場合でも、タンク2の損傷を防止することができる。

【0074】

また、本発明における高圧ガスタンクローリー1によれば、艤装品10が組み付けられる支持フレーム4の組付面4aは、車両本3の正面視において車両本体3の側方へ傾斜して形成されているので、組付面4aを垂直に形成する場合と比較して、タンク2の重心を低く抑えつつも、艤装品10を組み付けるためのスペースを大きく確保することができる。

【0075】

即ち、かかるスペースを大きく確保するためには、組付面4aの面積を拡大する必要があるが、単に組付面4aを垂直に形成して面積を拡大するのでは、タンク2の重心が高くなり、走行安定性が損なわれるばかりか、道路運送車両法の保安基準(最大安定傾斜角度)を満たさなくなることがある。

【0076】

特に、高圧ガスを輸送する高圧ガスタンクローリー1においては、かかる保安基準も厳しく設定されているので、タンク2の重心を低く抑えることと艤装品10を組み付けるためのスペースを大きく確保することとの両立は困難であった。

【0077】

これに対し、支持フレーム4の組付面4aが傾斜して形成されていることで、タンク2の重心を低く抑えつつも、組付面4aの面積を拡大して、艤装品10を組み付けるためのスペースを大きく確保することができる。その結果、タンク2の重心を低く抑えることと艤装品10を組み付けるためのスペースを大きく確保することとを両立して達成することができる。

【0078】

以上、実施の形態に基づき本発明を説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変更が可能であることは容易に推察できるものである。

【0079】

例えば、上記実施の形態で挙げた数値は一例であり、他の数値を採用することは当然可能である。

【0080】

また、上記実施の形態では、補強部材5が支持フレーム4の内部に形成された空間を埋めるリブ状に構成される場合を説明したが、必ずしもこれに限られるものではなく、例えば、補強部材5を板状に構成すると共に、艤装品10が取着される部位に対応して補強部材5を支持フレーム4の組付面4aに配設しても良い。この場合には、支持フレーム4の強度を高めつつも、補強部材5の構造を簡素化して、高圧ガスタンクローリー1の製造を容易とすることができる。

【0081】

上記実施の形態では、各ステー15,16,17,18を支持フレーム4よりも機械的強度の低い材料から構成することで、ステー15,16,17,18の機械的強度が支持フレーム4の機械的強度よりも低く構成される場合を説明したが、必ずしもこれに限られるものではなく、例えば、各ステー15,16,17,18を支持フレーム4よりも外力に対して変形し易い形状とすることで、ステー15,16,17,18の機械的強度が支持フレーム4の機械的強度よりも低くなるように構成しても良い。

【0082】

具体的には、予めステー15,16,17,18の概略形状を決定し、その決定した概略形状において、車両本体3の側方から加えられる外力に対してステー15,16,17,18が支持フレーム4よりも変形し易いかをシミュレーションにより確認する。そして、ステー15,16,17,18が支持フレーム4よりも変形し易くなるまで概略形状を変更して、ステー15,16,17,18の最終形状を決定する。

【0083】

この場合には、ステー15,16,17,18の機械的強度が支持フレーム4の機械的強度よりも低いかをシミュレーションにより確認することができるので、支持フレーム4の損傷をより確実に防止することができる。

【図面の簡単な説明】

【0084】

【図1】本発明の一実施の形態における高圧ガスタンクローリーの側面図である。

【図2】(a)は、図1のIIa−IIa線における高圧ガスタンクローリーの断面図であり、(b)は、図1のIIb−IIb線における高圧ガスタンクローリーの断面図であり、(c)は、図1のIIc−IIc線における高圧ガスタンクローリーの断面図であり、(d)は、図1のIId−IId線における高圧ガスタンクローリーの断面図である。

【図3】図1のIII−III線における高圧ガスタンクローリーの断面図である。

【図4】(a)は、高圧ガスタンクローリーの製造工程を示す工程系統図であり、(b)は、タンク及び艤装品が組み付けられた支持フレームを車両本体に組み付ける様子を示す図である。

【符号の説明】

【0085】

1 高圧ガスタンクローリー

2 タンク

3 車両本体

4 支持フレーム

4a 組付面

5 補強部材

10 艤装品

11 サイドガード(艤装品の一部)

12 リヤサイドガード(艤装品の一部)

13 ツールボックス(艤装品の一部)

14 消火器(艤装品の一部)

15,16,17,18 ステー

S1 車両本体製造工程

S2 サブ組付工程

S3 メイン組付工程

【技術分野】

【0001】

本発明は、高圧ガスを輸送する高圧ガスタンクローリー及び高圧ガスタンクローリーの製造方法に関し、特に、製造工期の短縮を図ることができる高圧ガスタンクローリー及び高圧ガスタンクローリーの製造方法に関するものである。

【背景技術】

【0002】

従来、高圧ガスを輸送するための車両として、例えば、特許文献1には、高圧ガスを貯留するタンクが車両本体に直接支持される構造、いわゆる単車として構成されるタンクローリーが開示されている。

【0003】

また、かかるタンクローリーでは、一般に、サイドガードやツールボックス等の艤装品もタンクと同様に車両本体に組み付けられており、車両の製造にあたっては、まず、車両本体を製造し、その後、完成した車両本体にタンク及び艤装品が組み付けられている。

【特許文献1】特開2000−238573号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述したように構成されるタンクローリーでは、車両本体の完成や完成した車両本体の納入を待たなければ、タンク及び艤装品を組み付けることができず、待ち時間が発生する分、無駄な時間を要し、製造工期の遅延を招くという問題点があった。

【0005】

本発明は、上述した問題点を解決するためになされたものであり、製造工期の短縮を図ることができる高圧ガスタンクローリー及び高圧ガスタンクローリーの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

この目的を達成するために、請求項1記載の高圧ガスタンクローリーは、高圧ガスを貯留するタンクと、そのタンクを支持する車両本体と、艤装品とを備えるものであって、前記タンクと前記車両本体との間に介設され前記タンク及び前記艤装品が組み付けられると共に、前記タンク及び前記艤装品が組み付けられた状態で前記車両本体に組み付けられる支持フレームを備え、前記艤装品は、前記タンク及び前記艤装品が組み付けられた前記支持フレームを前記車両本体に組み付ける際に前記車両本体と干渉しない位置に配設されている。

【0007】

請求項2記載の高圧ガスタンクローリーは、請求項1記載の高圧ガスタンクローリーにおいて、前記支持フレームは、前記車両本体の側方に面すると共に前記艤装品が組み付けられる組付面を備え、その組付面は、前記車両本体の正面視において前記車両本体の側方へ傾斜して形成されている。

【0008】

請求項3記載の高圧ガスタンクローリーは、請求項1又は2に記載の高圧ガスタンクローリーにおいて、前記艤装品が組み付けられる部位に対応して前記支持フレームに配設されると共に前記支持フレームを補強する補強部材を備えている。

【0009】

請求項4記載の高圧ガスタンクローリーは、請求項1から3のいずれかに記載の高圧ガスタンクローリーにおいて、前記支持フレームと前記艤装品との間に介設されると共に前記支持フレームよりも機械的強度が低く構成されるステーを備え、そのステーを介して前記艤装品が前記支持フレームに組み付けられている。

【0010】

請求項5記載の高圧ガスタンクローリーの製造方法は、高圧ガスを貯留するタンクと、そのタンクを支持する車両本体と、その車両本体の補機として装備される艤装品と、前記タンクと前記車両本体との間に介設され前記タンク及び前記艤装品が組み付けられる支持フレームとを備える高圧ガスタンクローリーの製造方法であって、前記車両本体を製造する車両本体製造工程と、その車両本体製造工程により前記車両本体が製造され完成するまでの間に、前記タンク及び前記艤装品を前記支持フレームに組み付けるサブ組付工程と、そのサブ組付工程により前記タンク及び前記艤装品が組み付けられた前記支持フレームを、前記車両本体製造工程により製造され完成した前記車両本体に前記タンク及び前記艤装品ごと組み付けるメイン組付工程とを備えている。

【発明の効果】

【0011】

請求項1記載の高圧ガスタンクローリーによれば、タンクと車両本体との間に支持フレームが介設され、その支持フレームにタンク及び艤装品が組み付けられるので、車両を製造するにあたっては、車両本体の完成や完成した車両本体の納入を待たなくとも、事前にタンク及び艤装品を支持フレームに組み付けることができる。

【0012】

よって、車両本体が完成するまでの間や完成した車両本体が納入されるまでの間、車両の製造を進めておくことができるので、無駄な待ち時間を省いて、製造工期の短縮を図ることができるという効果がある。

【0013】

また、本発明によれば、支持フレームは、タンク及び艤装品が組み付けられた状態で車両本体に組み付けられると共に、艤装品は、タンク及び艤装品が組み付けられた支持フレームを車両本体に組み付ける際に車両本体と干渉しない位置に配設されているので、タンク及び艤装品が組み付けられた支持フレームをタンク及び艤装品ごと車両本体に組み付けることができる。

【0014】

よって、車両本体が完成した後や完成した車両本体が納入された後には、タンク及び艤装品を一度に車両本体に組み付けることができるので、車両を効率良く製造して、製造工期の短縮を図ることができるという効果がある。

【0015】

更に、本発明によれば、艤装品をタンクに直接組み付けるのではなく、支持フレームに艤装品が組み付けられるので、組み付け時や交通事故による衝突時など艤装品に外力が加わった場合でも、タンクの損傷を防止することができるという効果がある。

【0016】

請求項2記載の高圧ガスタンクローリーによれば、請求項1記載の高圧ガスタンクローリーの奏する効果に加え、艤装品が組み付けられる支持フレームの組付面は、車両本体の正面視において車両本体の側方へ傾斜して形成されているので、組付面を垂直に形成する場合と比較して、タンクの重心を低く抑えつつも、艤装品を組み付けるためのスペースを大きく確保することができるという効果がある。

【0017】

即ち、かかるスペースを大きく確保するためには、組付面の面積を拡大する必要があるが、単に組付面を垂直に形成して面積を拡大するのでは、タンクの重心が高くなり、走行安定性が損なわれるばかりか、道路運送車両法の保安基準(最大安定傾斜角度)を満たさなくなることがある。

【0018】

特に、本発明のように、高圧ガスを輸送する高圧ガスタンクローリーにおいては、かかる保安基準も厳しく設定されているので、タンクの重心を低く抑えることと艤装品を組み付けるためのスペースを大きく確保することとの両立は困難であった。

【0019】

これに対し、本発明によれば、支持フレームの組付面が傾斜して形成されていることで、タンクの重心を低く抑えつつも、組付面の面積を拡大して、艤装品を組み付けるためのスペースを大きく確保することができる。その結果、タンクの重心を低く抑えることと艤装品を組み付けるためのスペースを大きく確保することとを両立して達成することができる。

【0020】

請求項3記載の高圧ガスタンクローリーによれば、請求項1又は2に記載の高圧ガスタンクローリーの奏する効果に加え、支持フレームには、艤装品が組み付けられる部位に対応して支持フレームを補強する補強部材が配設されているので、組み付け時や交通事故による衝突時など艤装品に外力が加わった場合でも、支持フレームの損傷を防止できると共に、支持フレームの損傷に伴うタンクの損傷を防止することができるという効果がある。

【0021】

請求項4記載の高圧ガスタンクローリーによれば、請求項1から3のいずれかに記載の高圧ガスタンクローリーの奏する効果に加え、支持フレームよりも機械的強度が低く構成されるステーが支持フレームと艤装品との間に介設され、そのステーを介して艤装品が支持フレームに組み付けられるので、交通事故による衝突時など艤装品に外力が加わった場合でも、ステーを積極的に損傷させて、支持フレームの損傷を防止できると共に、支持フレームの損傷に伴うタンクの損傷を防止することができるという効果がある。

【0022】

また、ステーを積極的に損傷させることで、メンテナンスを行う際には、支持フレームごと交換する必要がなく、ステー及び艤装品を交換すれば良い。よって、メンテナンス性の向上を図ると共にメンテナンスコストの削減を図ることができるという効果がある。

【0023】

請求項5記載の高圧ガスタンクローリーの製造方法によれば、車両本体製造工程では、車両本体が製造されると共に、サブ組付工程では、車両本体製造工程により車両本体が製造され完成するまでの間に、タンク及び艤装品が支持フレームに組み付けられる。

【0024】

これにより、車両本体の完成や完成した車両本体の納入を待たなくとも、事前にタンク及び艤装品を支持フレームに組み付けることができる。よって、車両本体が完成するまでの間や完成した車両本体が納入されるまでの間、車両の製造を進めておくことができるので、無駄な待ち時間を省いて、製造工期の短縮を図ることができるという効果がある。

【0025】

また、本発明によれば、メイン組付工程では、サブ組付工程によりタンク及び艤装品が組み付けられた支持フレームが、車両本体製造工程により製造され完成した車両本体にタンク及び艤装品ごと組み付けられる。

【0026】

よって、車両本体が完成した後や完成した車両本体が納入された後には、タンク及び艤装品を一度に車両本体に組み付けることができるので、車両を効率良く製造して、製造工期の短縮を図ることができるという効果がある。

【発明を実施するための最良の形態】

【0027】

以下、本発明の好ましい実施の形態について、添付図面を参照して説明する。図1は、本発明の一実施の形態における高圧ガスタンクローリー1の側面図である。

【0028】

まず、図1を参照して、高圧ガスタンクローリー1の概略構成について説明する。高圧ガスタンクローリー1は、高圧ガス(本実施の形態ではLPガス)を輸送するための車両であり、図1に示すように、高圧ガスを貯留するタンク2と、そのタンク2を支持する車両本体3とを主に備え、タンク2が車両本体3に直接支持される構造、いわゆる単車として構成されている。

【0029】

また、高圧ガスタンクローリー1は、図1に示すように、タンク2と車両本体3との間に介設される支持フレーム4を備え、後述するサイドガード11等の艤装品10の全てが支持フレーム4に組み付けられることで、製造工期の短縮を図ることができるように構成されている。

【0030】

なお、車両本体3は、図1に示すように、運転室としてのキャブ3aと、車両本体3の骨格をなす車体フレーム3bと、前輪3c及び後輪3dとを主に備えており、車体フレーム3b上にタンク2が架装されている。

【0031】

また、タンク2の上部には、図1に示すように、クレーン等のフック(図示せず)を引っ掛けるための金具2aが配設されており、タンク2を車体フレーム3b上に架装する場合に、タンク2を吊り上げて車両本体3の上方から架装できるように構成されている(図4(b)参照)。

【0032】

次いで、図2を参照して、支持フレーム4の詳細構成について説明する。図2(a)は、図1のIIa−IIa線における高圧ガスタンクローリー1の断面図であり、図2(b)は、図1のIIb−IIb線における高圧ガスタンクローリー1の断面図である。また、図2(c)は、図1のIIc−IIc線における高圧ガスタンクローリー1の断面図であり、図2(d)は、図1のIId−IId線における高圧ガスタンクローリー1の断面図である。

【0033】

支持フレーム4は、上述したように、タンク2と車両本体3との間に介設されるものであり、図2に示すように、互いに対向して車両本体3の前後方向(図1左右方向)に延設される一対の梁状に構成され、上部側がタンク2に溶接されると共に下部側がボルト等(図示せず)により車両本体3(車体フレーム3b)に締結されている。

【0034】

このように、支持フレーム4が互いに対向する一対の梁状に構成されているので、その対向間にタンク2を支持することで、かかる対向間にタンク2を沈み込ませ、タンク2を低く支持することができる。よって、タンク2の重心を低く抑えることができ、高圧ガスタンクローリー1の走行安定性を向上させることができる。

【0035】

但し、支持フレーム4の形状は、必ずしもこれに限られるものではなく、例えば、梯子状や板状など、他の形状に構成しても良い。

【0036】

また、支持フレーム4は、図2に示すように、中空に構成され、軽量化が図られている。これにより、タンク2と車両本体3との間に支持フレーム4を介設する構成であっても、車両重量の増加を極力抑えて、車両重量の増加に起因する最大積載量の減量を抑制することができる。

【0037】

ここで、支持フレーム4は、中空に構成される分、中実に構成される場合と比較して、強度が低下するので、組み付け時や交通事故による衝突時など艤装品10に外力が加わった場合には、損傷を起こし易くなる。このため、支持フレーム4の内部には、図2に示すように、艤装品10が組み付けられる部位に対応して補強部材5が配設されている。

【0038】

補強部材5は、支持フレーム4を補強して支持フレーム4の強度を高めるためのものであり、図2に示すように、支持フレーム4の内部に形成された空間を埋めるリブ状に構成されている。

【0039】

これにより、組み付け時や交通事故による衝突時など艤装品10に外力が加わった場合でも、支持フレーム4の損傷を防止できると共に、支持フレーム4の損傷に伴うタンク2の損傷を防止することができる。

【0040】

更に、支持フレーム4は、図2に示すように、車両本体3の側方(図2右側)に面した組付面4aを備えている。組付面4aは、艤装品10が組み付けられる部位であり、図2に示すように、平面状に構成され、車両本体3の正面視において支持フレーム4の下部側から上部側へ向かうに従い車両本体3の側方へ傾斜して形成されている。なお、本実施の形態では、組付面4aの傾斜角が50°に設定されている。

【0041】

この組付面4aには、図2に示すように、複数のステー15,16,17,18が配設され、それら各ステー15,16,17,18を介して艤装品10が支持フレーム4に組み付けられている。

【0042】

次いで、図2を参照して、艤装品10及びステー15,16,17,18の詳細構成について説明する。艤装品10は、補機として装備される各種設備であり、本実施の形態における高圧ガスタンクローリー1には、サイドガード11とリヤサイドガード12とツールボックス13と消火器14との合計4つの艤装品10が装備されている。

【0043】

なお、装備品10は、必ずしも上述した4つの部品に限られるものではなく、例えば、上述した4つの部品全てを装備しなくても良く、或いは、上述した4つの部品以外の他の部品を装備しても良い。他の部品としては、例えば、タンク2に貯留された高圧ガスの状態を表示する計器類などが例示される。

【0044】

また、図1及び図2に示すサイドガード11、リヤサイドガード12及びツールボックス13の形状は一例であり、必ずしも図1及び図2に示す形状に限られるものではなく、他の形状に構成しても良い。

【0045】

サイドガード11は、交通事故の際に歩行者や自転車などが車両本体3の下方に巻き込まれるのを防止するためのもの、いわゆる巻込防止装置であり、図2(a)に示すように、ステー15を介して支持フレーム4に組み付けられている。

【0046】

ステー15は、支持フレーム4とサイドガード11との間に介設されるものであり、図2(a)に示すように、ボルト等(図示せず)により支持フレーム4の組付面4a及びサイドガード11に着脱可能に締結されている。

【0047】

リヤサイドガード12は、サイドガード11と同様に、交通事故の際に歩行者や自転車などが車両本体3の下方に巻き込まれるのを防止するためのものであり、図2(b)に示すように、ステー16を介して支持フレーム4に組み付けられている。なお、サイドガード11は、前輪3cと後輪3dとの間に配設される一方、リヤサイドガード12は、後輪3dよりも後方(図1右側)に配設されている。

【0048】

ステー16は、支持フレーム4とリヤサイドガード12との間に介設されるものであり、図2(b)に示すように、ボルト等(図示せず)により支持フレーム4の組付面4a及びサイドガード12に着脱可能に締結されている。

【0049】

ツールボックス13は、携行工具(図示せず)を収納するためのものであり、図2(c)に示すように、ステー17を介して支持フレーム4に組み付けられている。

【0050】

ステー17は、支持フレーム4とツールボックス13との間に介設されるものであり、図2(c)に示すように、ボルト等(図示せず)により支持フレーム4の組付面4a及びツールボックス13に着脱可能に締結されている。

【0051】

消火器14は、周知の消火設備であり、図2(d)に示すように、収納箱19に収納されステー18を介して支持フレーム4に組み付けられている。

【0052】

ステー18は、支持フレーム4と収納箱19との間に介設されるものであり、図2(d)に示すように、ボルト等(図示せず)により支持フレーム4の組付面4a及び収納箱19に着脱可能に締結されている。

【0053】

ここで、各ステー15,16,17,18は、支持フレーム4よりも機械的強度の低い材料から構成され、ステー15,16,17,18の機械的強度が支持フレーム4の機械的強度よりも低く構成されている。

【0054】

これにより、交通事故による衝突時など艤装品10に外力が加わった場合でも、ステー15,16,17,18を積極的に損傷させて、支持フレーム4の損傷を防止できると共に、支持フレーム4の損傷に伴うタンク2の損傷を防止することができる。

【0055】

また、ステー15,16,17,18を積極的に損傷させることで、メンテナンスを行う際には、支持フレーム4ごと交換する必要がなく、ステー15,16,17,18及び艤装品10のみを交換すれば良い。よって、メンテナンス性の向上を図ると共にメンテナンスコストの削減を図ることができる。

【0056】

なお、本実施の形態では、支持フレーム4がステンレス鋼から、ステー15,16,17,18がアルミニウムから、それぞれ構成されている。但し、支持フレーム4及びステー15,16,17,18を構成する材料は、必ずしもこれに限られるものではなく、ステー15,16,17,18を構成する材料の機械的強度が支持フレーム4を構成する材料の機械的強度よりも低ければ、支持フレーム4及びステー15,16,17,18を他の材料から構成しても良い。

【0057】

ところで、本実施の形態における高圧ガスタンクローリー1を製造するにあたっては、後述するように、支持フレーム4にタンク2及び艤装品10を組み付けた後、タンク2及び艤装品10が組み付けられた支持フレーム4をタンク2及び艤装品10ごと車両本体3に組み付ける。

【0058】

このため、艤装品10及びステー15,16,17,18は、上述したように、車両本体3の側方に面した組付面4a組み付けられると共に前輪3cと後輪3dとの間または後輪3dよりも後方に配設されている。

【0059】

これにより、タンク2及び艤装品10が組み付けられた支持フレーム4をタンク2及び艤装品10ごと車両本体3に組み付ける際に、艤装品10及びステー15,16,17,18と車両本体3との干渉を防止することができる。

【0060】

次いで、図3を参照して、タンク2に貯留された高圧ガスを外部に取り出すための取出配管20について説明する。図3は、図1のIII−III線における高圧ガスタンクローリー1の断面図である。

【0061】

取出配管20は、上述したように、タンク2に貯留された高圧ガスを外部に取り出すための配管であり、図3に示すように、一端側がタンク2の内部に連通されると共に他端側が車両本体3の側方へ向けてタンク2の外部に連通されている。

【0062】

また、取出配管20は、図3に示すように、かかる一端側と他端側との間の略中間部分においてタンク2の内部から外部へ導出され、その導出部20aが支持フレーム4よりも上方に配設されている。

【0063】

これにより、タンク2及び艤装品10が組み付けられた支持フレーム4をタンク2及び艤装品10ごと車両本体3に組み付ける際に、取出配管20と車両本体3との干渉を防止することができる。

【0064】

次いで、図4を参照して、上述したように構成される高圧ガスタンクローリー1の製造方法について説明する。図4(a)は、高圧ガスタンクローリー1の製造工程を示す工程系統図であり、図4(b)は、タンク2及び艤装品10が組み付けられた支持フレーム4を車両本体3に組み付ける様子を示す図である。

【0065】

図4(a)に示すように、高圧ガスタンクローリー1を製造するにあたっては、まず、車両本体3を製造する(車両本体製造工程S1)。また、車両本体3が完成するまでの間に、即ち、車両本体3の製造を開始する前または車両本体3の製造と並行して、タンク2、支持フレーム4及び艤装品10を製造し、製造した支持フレーム4にタンク2及び艤装品10を組み付ける(サブ組付工程S2)。

【0066】

なお、サブ組付工程S2では、上述したように、タンク2と支持フレーム4とを溶接すると共に、ステー15,16,17,18を介してボルト等により艤装品10を支持フレーム4に締結する。また、本実施の形態では、タンク2及び艤装品10と同様に、後輪3dによる泥はねを防止するためのフェンダ3eについても、サブ組付工程S2において支持フレーム4に組み付けられる。

【0067】

サブ組付工程S2で支持フレーム4にタンク2及び艤装品10を組み付けた後は、タンク2及び艤装品10が組み付けられた支持フレーム4を、車両本体製造工程S1により製造され完成した車両本体3にタンク2及び艤装品10ごと組み付ける(メイン組付工程S3)。

【0068】

なお、メイン組付工程S3では、図4(b)に示すように、金具2aにクレーン等のフックを引っ掛けてタンク2を吊り上げ、車両本体3の上方から車体フレーム3b上にタンク2を架装して、ボルト等によりタンク2を車両本体3に締結する。

【0069】

以上説明したように、本実施の形態における高圧ガスタンクローリー1によれば、タンク2と車両本体3との間に支持フレーム4が介設され、その支持フレーム4にタンク2及び艤装品10(サイドガード11等)が組み付けられるので、車両を製造するにあたっては、車両本体3の完成や完成した車両本体3の納入を待たなくとも、事前にタンク2及び艤装品10を支持フレーム4に組み付けることができる。

【0070】

よって、車両本体3が完成するまでの間や完成した車両本体3が納入されるまでの間、車両の製造を進めておくことができるので、無駄な待ち時間を省いて、製造工期の短縮を図ることができる。

【0071】

また、支持フレーム4は、タンク2及び艤装品10が組み付けられた状態で車両本体3に組み付けられると共に、艤装品10は、タンク2及び艤装品10が組み付けられた支持フレーム4を車両本体3に組み付ける際に車両本体3と干渉しない位置に配設されているので、タンク2及び艤装品10が組み付けられた支持フレーム4をタンク2及び艤装品10ごと車両本体3に組み付けることができる。

【0072】

よって、車両本体3が完成した後や完成した車両本体3が納入された後には、タンク2及び艤装品10を一度に車両本体3に組み付けることができるので、効率的に車両を製造して、製造工期の短縮を図ることができる。

【0073】

更に、艤装品10をタンク2に直接組み付けるのではなく、支持フレーム4に艤装品10が組み付けられるので、組み付け時や交通事故による衝突時など艤装品10に外力が加わった場合でも、タンク2の損傷を防止することができる。

【0074】

また、本発明における高圧ガスタンクローリー1によれば、艤装品10が組み付けられる支持フレーム4の組付面4aは、車両本3の正面視において車両本体3の側方へ傾斜して形成されているので、組付面4aを垂直に形成する場合と比較して、タンク2の重心を低く抑えつつも、艤装品10を組み付けるためのスペースを大きく確保することができる。

【0075】

即ち、かかるスペースを大きく確保するためには、組付面4aの面積を拡大する必要があるが、単に組付面4aを垂直に形成して面積を拡大するのでは、タンク2の重心が高くなり、走行安定性が損なわれるばかりか、道路運送車両法の保安基準(最大安定傾斜角度)を満たさなくなることがある。

【0076】

特に、高圧ガスを輸送する高圧ガスタンクローリー1においては、かかる保安基準も厳しく設定されているので、タンク2の重心を低く抑えることと艤装品10を組み付けるためのスペースを大きく確保することとの両立は困難であった。

【0077】

これに対し、支持フレーム4の組付面4aが傾斜して形成されていることで、タンク2の重心を低く抑えつつも、組付面4aの面積を拡大して、艤装品10を組み付けるためのスペースを大きく確保することができる。その結果、タンク2の重心を低く抑えることと艤装品10を組み付けるためのスペースを大きく確保することとを両立して達成することができる。

【0078】

以上、実施の形態に基づき本発明を説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変更が可能であることは容易に推察できるものである。

【0079】

例えば、上記実施の形態で挙げた数値は一例であり、他の数値を採用することは当然可能である。

【0080】

また、上記実施の形態では、補強部材5が支持フレーム4の内部に形成された空間を埋めるリブ状に構成される場合を説明したが、必ずしもこれに限られるものではなく、例えば、補強部材5を板状に構成すると共に、艤装品10が取着される部位に対応して補強部材5を支持フレーム4の組付面4aに配設しても良い。この場合には、支持フレーム4の強度を高めつつも、補強部材5の構造を簡素化して、高圧ガスタンクローリー1の製造を容易とすることができる。

【0081】

上記実施の形態では、各ステー15,16,17,18を支持フレーム4よりも機械的強度の低い材料から構成することで、ステー15,16,17,18の機械的強度が支持フレーム4の機械的強度よりも低く構成される場合を説明したが、必ずしもこれに限られるものではなく、例えば、各ステー15,16,17,18を支持フレーム4よりも外力に対して変形し易い形状とすることで、ステー15,16,17,18の機械的強度が支持フレーム4の機械的強度よりも低くなるように構成しても良い。

【0082】

具体的には、予めステー15,16,17,18の概略形状を決定し、その決定した概略形状において、車両本体3の側方から加えられる外力に対してステー15,16,17,18が支持フレーム4よりも変形し易いかをシミュレーションにより確認する。そして、ステー15,16,17,18が支持フレーム4よりも変形し易くなるまで概略形状を変更して、ステー15,16,17,18の最終形状を決定する。

【0083】

この場合には、ステー15,16,17,18の機械的強度が支持フレーム4の機械的強度よりも低いかをシミュレーションにより確認することができるので、支持フレーム4の損傷をより確実に防止することができる。

【図面の簡単な説明】

【0084】

【図1】本発明の一実施の形態における高圧ガスタンクローリーの側面図である。

【図2】(a)は、図1のIIa−IIa線における高圧ガスタンクローリーの断面図であり、(b)は、図1のIIb−IIb線における高圧ガスタンクローリーの断面図であり、(c)は、図1のIIc−IIc線における高圧ガスタンクローリーの断面図であり、(d)は、図1のIId−IId線における高圧ガスタンクローリーの断面図である。

【図3】図1のIII−III線における高圧ガスタンクローリーの断面図である。

【図4】(a)は、高圧ガスタンクローリーの製造工程を示す工程系統図であり、(b)は、タンク及び艤装品が組み付けられた支持フレームを車両本体に組み付ける様子を示す図である。

【符号の説明】

【0085】

1 高圧ガスタンクローリー

2 タンク

3 車両本体

4 支持フレーム

4a 組付面

5 補強部材

10 艤装品

11 サイドガード(艤装品の一部)

12 リヤサイドガード(艤装品の一部)

13 ツールボックス(艤装品の一部)

14 消火器(艤装品の一部)

15,16,17,18 ステー

S1 車両本体製造工程

S2 サブ組付工程

S3 メイン組付工程

【特許請求の範囲】

【請求項1】

高圧ガスを貯留するタンクと、そのタンクを支持する車両本体と、艤装品とを備える高圧ガスタンクローリーにおいて、

前記タンクと前記車両本体との間に介設され前記タンク及び前記艤装品が組み付けられると共に、前記タンク及び前記艤装品が組み付けられた状態で前記車両本体に組み付けられる支持フレームを備え、

前記艤装品は、前記タンク及び前記艤装品が組み付けられた前記支持フレームを前記車両本体に組み付ける際に前記車両本体と干渉しない位置に配設されていることを特徴とする高圧ガスタンクローリー。

【請求項2】

前記支持フレームは、前記車両本体の側方に面すると共に前記艤装品が組み付けられる組付面を備え、

その組付面は、前記車両本体の正面視において前記車両本体の側方へ傾斜して形成されていることを特徴とする請求項1記載の高圧ガスタンクローリー。

【請求項3】

前記艤装品が組み付けられる部位に対応して前記支持フレームに配設されると共に前記支持フレームを補強する補強部材を備えていることを特徴とする請求項1又は2に記載の高圧ガスタンクローリー。

【請求項4】

前記支持フレームと前記艤装品との間に介設されると共に前記支持フレームよりも機械的強度が低く構成されるステーを備え、

そのステーを介して前記艤装品が前記支持フレームに組み付けられていることを特徴とする請求項1から3のいずれかに記載の高圧ガスタンクローリー。

【請求項5】

高圧ガスを貯留するタンクと、そのタンクを支持する車両本体と、その車両本体の補機として装備される艤装品と、前記タンクと前記車両本体との間に介設され前記タンク及び前記艤装品が組み付けられる支持フレームとを備える高圧ガスタンクローリーの製造方法において、

前記車両本体を製造する車両本体製造工程と、

その車両本体製造工程により前記車両本体が製造され完成するまでの間に、前記タンク及び前記艤装品を前記支持フレームに組み付けるサブ組付工程と、

そのサブ組付工程により前記タンク及び前記艤装品が組み付けられた前記支持フレームを、前記車両本体製造工程により製造され完成した前記車両本体に前記タンク及び前記艤装品ごと組み付けるメイン組付工程とを備えていることを特徴とする高圧ガスタンクローリーの製造方法。

【請求項1】

高圧ガスを貯留するタンクと、そのタンクを支持する車両本体と、艤装品とを備える高圧ガスタンクローリーにおいて、

前記タンクと前記車両本体との間に介設され前記タンク及び前記艤装品が組み付けられると共に、前記タンク及び前記艤装品が組み付けられた状態で前記車両本体に組み付けられる支持フレームを備え、

前記艤装品は、前記タンク及び前記艤装品が組み付けられた前記支持フレームを前記車両本体に組み付ける際に前記車両本体と干渉しない位置に配設されていることを特徴とする高圧ガスタンクローリー。

【請求項2】

前記支持フレームは、前記車両本体の側方に面すると共に前記艤装品が組み付けられる組付面を備え、

その組付面は、前記車両本体の正面視において前記車両本体の側方へ傾斜して形成されていることを特徴とする請求項1記載の高圧ガスタンクローリー。

【請求項3】

前記艤装品が組み付けられる部位に対応して前記支持フレームに配設されると共に前記支持フレームを補強する補強部材を備えていることを特徴とする請求項1又は2に記載の高圧ガスタンクローリー。

【請求項4】

前記支持フレームと前記艤装品との間に介設されると共に前記支持フレームよりも機械的強度が低く構成されるステーを備え、

そのステーを介して前記艤装品が前記支持フレームに組み付けられていることを特徴とする請求項1から3のいずれかに記載の高圧ガスタンクローリー。

【請求項5】

高圧ガスを貯留するタンクと、そのタンクを支持する車両本体と、その車両本体の補機として装備される艤装品と、前記タンクと前記車両本体との間に介設され前記タンク及び前記艤装品が組み付けられる支持フレームとを備える高圧ガスタンクローリーの製造方法において、

前記車両本体を製造する車両本体製造工程と、

その車両本体製造工程により前記車両本体が製造され完成するまでの間に、前記タンク及び前記艤装品を前記支持フレームに組み付けるサブ組付工程と、

そのサブ組付工程により前記タンク及び前記艤装品が組み付けられた前記支持フレームを、前記車両本体製造工程により製造され完成した前記車両本体に前記タンク及び前記艤装品ごと組み付けるメイン組付工程とを備えていることを特徴とする高圧ガスタンクローリーの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−111266(P2010−111266A)

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願番号】特願2008−285353(P2008−285353)

【出願日】平成20年11月6日(2008.11.6)

【出願人】(000004617)日本車輌製造株式会社 (722)

【Fターム(参考)】

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願日】平成20年11月6日(2008.11.6)

【出願人】(000004617)日本車輌製造株式会社 (722)

【Fターム(参考)】

[ Back to top ]