高圧ガスタンク強度の解析方法

【課題】ライナー外周にFW法にて繊維補強層を形成した高圧ガスタンクのドーム部における強度解析の信頼性を高める。

【解決手段】ドーム部12についてのライナー補強を、FW法による繊維のヘリカル巻きの高角度ヘリカル層と低角度ヘリカル層とで担うようにした上で、高角度および低角度のヘリカル層の強度解析を行うに当たり、両ヘリカル層を形成する繊維を、FW法による繊維巻き付けの際の繊維束FLHとして捉える。その上で、タンク中心軸AXと垂直な平面で延びる仮想の繊維束であって、繊維束FLHと同じ幅wを持ってタンク中心軸AXから折り返し位置Rxの最小値Rx’だけ隔たった上記の平面で延びる平帯状繊維束FLHkに繊維束FLHを投影させ、当該平面および平帯状繊維束FLHkにおいて、幾何学演算にて、繊維角αを用いることなく、1層の繊維束の厚みhxを演算する。

【解決手段】ドーム部12についてのライナー補強を、FW法による繊維のヘリカル巻きの高角度ヘリカル層と低角度ヘリカル層とで担うようにした上で、高角度および低角度のヘリカル層の強度解析を行うに当たり、両ヘリカル層を形成する繊維を、FW法による繊維巻き付けの際の繊維束FLHとして捉える。その上で、タンク中心軸AXと垂直な平面で延びる仮想の繊維束であって、繊維束FLHと同じ幅wを持ってタンク中心軸AXから折り返し位置Rxの最小値Rx’だけ隔たった上記の平面で延びる平帯状繊維束FLHkに繊維束FLHを投影させ、当該平面および平帯状繊維束FLHkにおいて、幾何学演算にて、繊維角αを用いることなく、1層の繊維束の厚みhxを演算する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高圧ガスタンク強度の解析方法に関するものである。

【背景技術】

【0002】

高圧ガスタンクは、樹脂製容器或いは薄肉の金属製容器をライナーとし、その外周に繊維強化プラスチック(Fiber Reinforced Plastics)を備える。繊維強化プラスチックの形成には、フィラメント・ワインディング法(以下、「FW法」とも証する)が採用され、FW法では、ライナー外周にエポキシ樹脂等の熱硬化性樹脂を含浸した繊維を幾重にも巻き付けて多層的な補強層を形成し、熱硬化性樹脂の熱硬化を経て、ライナー外周に繊維強化プラスチックが形成される。こうして形成されたライナー外周に繊維強化プラスチックにより、ライナー補強がなされ、タンク強度の向上が図られている。こうした繊維補強層を有する高圧ガスタンクの強度は、その設計段階から有限要素法(Finite Element Method)によって解析することが種々提案されている(下記特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−91469号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、ライナーは、一般に、略円筒形状のシリンダー部の両端に、外部配管との接続部である口金部などが設けられた略凸曲面形状のドーム部を有する。FW法では、このドーム部において、巻き付けた繊維の繊維方向における歪みが大きくなり、高圧ガスタンクの強度が低下しやすい傾向にある。高圧ガスタンクを製造するに当たり、ドーム部における強度の傾向を設計段階から有限要素法によってできるだけ正確に把握することが望ましい。

【0005】

既存の設計手法では、有限要素法での解析の元となる要素の面積を求めるに当たり、要素厚みである繊維一束の層厚みを、ドーム部における繊維の巻き角度とシリンダー部における繊維の巻き角度を変数として、次のようにして求めている。図11は既存技術でのドーム部の要素厚みの算出の様子を説明する説明図である。

【0006】

図示するようにライナーの外周に繊維を巻き付ける繊維1束を想定した場合、シリンダー部とドーム部とでは、繊維1束の繊維量は同じである。ところが、繊維の巻き付け角度は、シリンダー部がフープ巻き、ドーム部がヘリカル巻き(特に、タンク両端の口金付近では、低角度のヘリカル巻き)であることから、シリンダー部の繊維角α0と、ドーム部の繊維角αとは、相違することになる。そして、繊維1束を繊維と直角、即ち繊維角0°で切断した時の繊維1束の面積をSとすると、タンク中心軸AXから半径R0のシリンダー部における繊維1束の繊維層厚h0と、タンク中心軸AXから半径Rxのドーム部における繊維1束の繊維層厚hxとの間には、面積Sとそれぞれの繊維角α0、αおよび半径R0、Rxを用いて下記の関係式が成立することが知られている。

【0007】

【数1】

【0008】

この数式1は、図11に示したシリンダー部およびドーム部における繊維1束の層厚の比を示しており、数式2より、タンク中心軸AXから半径Rxのドーム部における繊維1束の繊維層厚hxは算出される。そして、既存の有限要素法では、この求めた繊維層厚hxを解析要素の算出に用いていた。ところが、タンク両端の口金付近のドーム部では、当該箇所に巻かれる繊維1束の繊維角αは90°に近似するため、数式2で求まる繊維層厚hxは、発散してしまい、高圧ガスタンクにおけるライナーの口金周辺に実際に巻かれる繊維1束の繊維層厚と相違することになる。このため、有限要素法による解析を行うに当たり、口金付近のドーム部に巻かれる繊維の要素解析のためのモデル化では、数式の上での繊維層厚hxを実際の繊維層厚に近似させて薄くせざるを得ない。よって、繊維層厚を薄くしてモデル化した解析要素を有限要素法による解析に処することになるので、口金付近のドーム部における有限要素法による解析結果は、見かけ上、歪みが大きくなってしまい、タンク強度解析の信頼性に欠けることが指摘されるに到った。

【0009】

本発明は、上述の課題を解決するためになされたものであり、ライナー外周にFW法にて繊維補強層を形成した高圧ガスタンクのドーム部における強度解析の信頼性を高め得る解析手法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記した目的の少なくとも一部を達成するために、本発明では、以下の構成を採用した。

【0011】

[適用1:高圧ガスタンクの強度解析方法]

ライナーをフィラメント・ワインディング法による繊維の巻き付けにより補強し、ライナー補強を、前記ライナーの略円筒状のシリンダー部においてはフープ巻きによるシリンダー部繊維巻回層で担い、前記シリンダー部の両端のドーム部においてはヘリカル巻きによるドーム部繊維巻回層で担う高圧ガスタンクの強度解析方法であって、

前記ドーム部繊維巻回層を形成する繊維を、前記フィラメント・ワインディング法による繊維巻き付けに際して取り扱われる複数の長繊維が束状となった繊維束として捉えた上で、前記ヘリカル巻きにより前記ドーム部において巻き付け方向を折り返しつつ重ねて巻かれるそれぞれの前記繊維束を、タンク中心軸と垂直な平面で延びると仮定した仮想の繊維束に投影させ、

前記それぞれの前記繊維束が前記仮想の繊維束に投影されて重なった範囲の投影範囲に属する繊維束を、前記それぞれの前記繊維束と仮定し、

前記それぞれの前記繊維束の厚みを算出するに当たり、前記投影範囲における前記繊維束の厚みを、前記タンク中心軸と前記それぞれの前記繊維束の折り返し位置との距離と、前記タンク中心軸と前記それぞれの前記繊維束の折り返し位置との距離とを用いて算出し、

前記それぞれの前記繊維束に含まれる繊維が前記タンク中心軸に対してなす前記繊維角の平均繊維角を、前記投影範囲において算出し、

前記ドーム部繊維巻回層を有限要素法による解析単位の微小領域要素に分解するに当たり、該微小領域要素を前記算出した前記投影範囲における前記繊維束の厚みと前記平均繊維角とを用いて求め、該求めた微小領域要素を用いて前記ドーム部繊維巻回層についての有限要素モデルを作成し、該作成した前記有限要素モデルを用いて有限要素法により前記高圧ガスタンクの強度を解析する

ことを要旨とする。

【0012】

上記構成を備える高圧ガスタンクの強度解析方法では、ドーム部繊維巻回層を形成する繊維を、フィラメント・ワインディング法による繊維巻き付けの際の繊維束として捉えた上で、ヘリカル巻きによりドーム部にて重ねて巻かれるそれぞれの繊維束を、仮想の繊維束に投影させる。この仮想の繊維束は、タンク中心軸と垂直な平面で延びると仮定した仮想の繊維束であり、それぞれの繊維束がこの仮想の繊維束に投影されて重なった投影範囲に属する繊維束をそれぞれの繊維束と仮定することで、タンク中心軸と垂直な平面での幾何学演算および当該平面で延びた仮想の繊維束についての幾何学演算により、投影範囲における繊維束の厚みを演算可能とする。そして、この投影範囲における繊維束の厚みの算出に当たって、タンク中心軸に対して繊維がなす繊維角を用いないようにできることから、この繊維角が90°に近似にしても、投影範囲における繊維束の厚みの発散を招かないようにできる。繊維角が90°に近似にした部位はタンク両端の口金付近のドーム部であることから、この口金付近のドーム部においても、投影範囲における繊維束の厚みの発散を招かないことになる。

【0013】

そして、上記構成を備える高圧ガスタンクの強度解析方法では、タンク中心軸と前記それぞれの前記繊維束の折り返し位置との距離と、前記タンク中心軸と前記それぞれの前記繊維束の折り返し位置との距離とを用いて算出した前記投影範囲における前記繊維束の厚みと、投影範囲において算出した前記それぞれの前記繊維束に含まれる繊維の平均繊維角とを用いて、有限要素法による解析単位の微小領域要素を求め、その求めた微小領域要素を用いて前記ドーム部繊維巻回層についての有限要素モデルを作成する。この有限要素モデルは、上記したように繊維角(平均繊維角)が90°に近似にしても繊維束の厚みの発散がないモデルであることから、当該有限要素モデルの微小領域要素に、実際のドーム部繊維巻回層を構成する繊維束の厚みをほぼ反映させることができる。この結果、上記作成した有限要素モデルを用いた有限要素法による高圧ガスタンクの強度解析の信頼性は高まることになる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施例としての高圧ガスタンク10の製造工程において行われるフィラメント・ワインディング法(FW法)を説明するための模式図である。

【図2】高角度および低角度のヘリカル巻きによるドーム部12における繊維巻き付けの様子を模式的に示す説明図である。

【図3】ドーム部12における繊維束FLHでの巻き付けの様子を概略的に示す説明図である。

【図4】ドーム部12をその頂上方向から見て折り返し位置Rxで折り返してヘリカル巻きされた繊維束FLHの厚さ算出の様子を示す説明図である。

【図5】ドーム部12をその頂上方向から見て折り返し位置Rxで折り返してヘリカル巻きされた繊維束FLHに含まれる繊維の平均繊維角算出の様子を示す説明図である。

【図6】1束の繊維束FLHをタンク中心軸AXからの隔たりに応じて微小領域Msに分割して当該微小領域に属する繊維の繊維角αを算出する様子を示す説明図である。

【図7】強度解析を得るために口金をタンク中心軸に沿って外側に変位させた様子を模式的に示す説明図である。

【図8】従来手法による強度解析結果と本実施例による解析強度結果を対比して示す説明図である。

【図9】変形例の解析手法で行ったモデル化の様子を模式的に示す説明図である。

【図10】従来手法と上記の実施例および変形例の解析手法による解析強度結果を対比して示す説明図である。

【図11】既存技術でのドーム部の要素厚みの算出の様子を説明する説明図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について、その実施例を図面に基づき説明する。図1は本発明の実施例としての高圧ガスタンク10の製造工程において行われるフィラメント・ワインディング法(FW法)を説明するための模式図である。図1(A)〜(C)にはそれぞれ、高圧ガスタンク10は、その本体部を構成するライナー10aを備え、このライナー10aは、半径が均一である略円筒形状のシリンダー部11と、シリンダー部11の両端に設けられた凸曲面形状のドーム部12とを有する中空容器である。ライナー10aは、例えば、アルミニウムなどの金属やナイロン系樹脂などの樹脂によって構成することができる。なお、ドーム部12は、等張力曲面によって構成されており、その頂点に、外部配管等と接続するための口金15を有する。

【0016】

FW法を用いた高圧ガスタンクの製造工程では、ライナー10aの外周に、エポキシ樹脂などの熱硬化性樹脂を予め含浸させたカーボン繊維20を巻き付けて、熱硬化生樹脂を熱硬化させることにより補強層を形成し、ライナー10aの強度を向上させる。ここで、カーボン繊維20のライナー10aへの巻き付けは、ライナーの略円筒状のシリンダー部11においてはフープ巻きとされ、シリンダー部両端のドーム部12においては、その折り返し位置に応じた角度のヘリカル巻きとされている。補強層は、カーボン繊維20の巻き付け方を変えた複数の繊維巻層を積層することにより、多層的に形成される。

【0017】

図1(A)に示すように、シリンダー部11においては、フープ巻きをシリンダー部両端で折り返しつつ繰り返すことで、ライナー補強用の繊維巻層を形成する。つまり、ライナー10aをタンク中心軸AXの回りで回転させつつ、カーボン繊維20のリール25をタンク中心軸AXに沿って所定速度で往復動させることで、ライナー補強用の繊維巻層が形成される。このフープ巻きは、カーボン繊維20を、シリンダー部11のタンク中心軸AXに対してほぼ垂直に近い巻き角度(繊維角α0)となるよう、ライナー回転速度とリール25の往復動速度を調整した上で、タンク中心軸AX方向に沿ってリール25を往復移動させて、カーボン繊維20をシリンダー部11に巻き付けていく巻き付け方法である。なお、このフープ巻きによって形成される繊維巻層を以後、フープ層と呼ぶ。フープ層は、シリンダー部11の全体に渡って形成され、シリンダー部11におけるライナー補強を担う。

【0018】

こうしてシリンダー部11のフープ層の形成に続き、図1(B)に示す高角度のヘリカル巻きと、図1(C)に示す低角度のヘリカル巻きとを繰り返し行うことで、ドーム部12にライナー補強用の繊維巻層を形成する。図1(B)に示す高角度のヘリカル巻きでは、フープ層の上とシリンダー部11から繋がったドーム部12の周縁側領域とを繊維巻対象とし、ライナー10aをタンク中心軸AXの回りで回転させつつ、リール25から延びたカーボン繊維20をタンク中心軸AXに対して高角度の繊維角αHHで交差させた状態を保持し、ライナー回転速度とリール25の往復動速度を調整する。その上で、タンク中心軸AX方向に沿ってリール25を往復移動させて、カーボン繊維20を螺旋状に巻き付けていく巻き付け方法である。この場合、両側のドーム部12では、リール25の往路・復路の切換に伴って繊維の巻き付け方向が折り返されると共に、タンク中心軸AXからの折り返し位置も調整される。ドーム部12における巻き付け方向の折り返しを何度も繰り返すことにより、ライナー10aの外表面には、高角度の繊維角αHHでカーボン繊維20が網目状に張り渡された繊維巻層が形成される。この高角度(繊維角αHH)のヘリカル巻きによって形成される繊維巻層を以後、高角度ヘリカル層と呼ぶ。

【0019】

図1(C)に示す低角度のヘリカル巻きでは、フープ層および高角度ヘリカル層の上と口金15の回りのドーム部12の頂上領域とを繊維巻対象とし、ライナー10aをタンク中心軸AXの回りで回転させつつ、リール25から延びたカーボン繊維20をタンク中心軸AXに対して低角度の繊維角αLHで交差させた状態を保持し、ライナー回転速度とリール25の往復動速度を調整する。その上で、タンク中心軸AX方向に沿ってリール25を往復移動させて、カーボン繊維20を螺旋状に巻き付けていく巻き付け方法である。この場合、両側のドーム部12では、リール25の往路・復路の切換に伴って繊維の巻き付け方向が折り返されると共に、タンク中心軸AXからの折り返し位置も調整される。ドーム部12における巻き付け方向の折り返しを何度も繰り返すことにより、ライナー10aの外表面には、低角度の繊維角αLHでカーボン繊維20が網目状に張り渡された繊維巻層が形成される。この低角度(繊維角αLH)のヘリカル巻きによって形成される繊維巻層を以後、低角度ヘリカル層と呼ぶ。この繊維角αLHは、シリンダー部11においてカーボン繊維20が1周する前にドーム部12において巻き付け方向を折り返すこととなる程度の比較的小さい繊維角に設定される。上記した高角度ヘリカル層および低角度ヘリカル層は、ドーム部12におけるライナー補強を担う。

【0020】

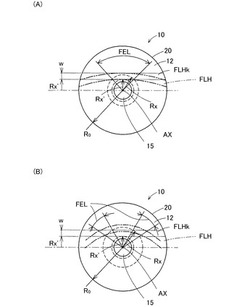

図2は高角度および低角度のヘリカル巻きによるドーム部12における繊維巻き付けの様子を模式的に示す説明図である。図2(A),(B)にはそれぞれ、タンク中心軸AX方向に沿って見たときのドーム部12が図示されており、図2(A)のドーム部12には高角度ヘリカル層が形成され、図2(B)のドーム部12には低角度ヘリカル層が形成されている。

【0021】

ところで、ライナー10aのドーム部12の曲面は前記のとおり等張力曲面で構成されている。この場合に、下記の数式3が成り立つように、ドーム部12におけるカーボン繊維20の折り返し位置を決定すると、ドーム部12上におけるカーボン繊維20の応力を略均一とすることができることが知られている。

【0022】

Rx=R0・sinα0 …数式3

【0023】

ここで、R0は、シリンダー部11の半径であり、 は、シリンダー部11におけるカーボン繊維20の巻き角度(図1(A)参照)である。また、Rxは、ドーム部12の中心(タンク中心軸AX)からカーボン繊維20の折り返し位置までの距離である。なお、「カーボン繊維20の折り返し位置」とは、具体的には、ドーム部12上においてカーボン繊維20が描く曲線上の頂点の位置を意味する。高角度および低角度のヘリカル巻きを行う際に、上記の数式3が成り立つようにドーム部12におけるカーボン繊維20の巻き付け方向の折り返しを繰り返すと、カーボン繊維20の折り返し位置は、ドーム部12において半径Rxの円周上に位置することとなる。

【0024】

一般に、ドーム部12上においては、巻き付けられたカーボン繊維20の繊維方向におけるひずみ(以後、「繊維ひずみ」と呼ぶ)が大きくなる傾向にある。従って、FW法によって製造された高圧ガスタンクでは、シリンダー部11に比較して、ドーム部12における強度が低下してしまう可能性がある。このため、ドーム部12における高角度・低角度のヘリカル層の強度解析が有益となる。

【0025】

ここで、高角度ヘリカル層または低角度ヘリカル層では、カーボン繊維20の折り返し位置に近い領域ほど、カーボン繊維20が密に配置されるため、当該領域における強度を向上させることができる。具体的には、低角度ヘリカル層では、主に、ドーム部12の口金15に比較的近い領域の強度を向上させることができ、折り返し位置Rxは、その最小値Rx’から増大する。高角度ヘリカル層では、主に、シリンダー部11とドーム部12との境界に比較的近い領域の強度を向上させることができ、折り返し位置Rxは、低角度ヘリカル層における折り返し位置Rxより大きくなる。

【0026】

従って、ドーム部12上において繊維ひずみが大きくなっている繊維巻層の領域の上に、カーボン繊維20の折り返し位置が位置するように、高角度ヘリカル層または低角度ヘリカル層を当該繊維巻層に積層することが好ましい。これより、ドーム部12における強度を向上させることができ、高圧ガスタンクの強度を向上させることが可能である。

【0027】

一般に、FW法によって製造される高圧ガスタンクの強度解析では、複数の微小領域要素に分割した有限要素モデル(「FEMモデル」と呼ぶ)を作成して解析する有限要素法(FEM;Finite Element Method)が用いられる。そこで、本実施例では、高圧ガスタンクの設計に際して、以下に説明する有限要素法を用いた強度解析処理を行うことにより、より強度が向上された補強層を有する高圧ガスタンクを設計する。

【0028】

図2では、ヘリカル巻きによる繊維を糸状に示しているが、一般に、FW法では、繊維巻き付けに関与する図2のリール25に、複数の長繊維が束状となった繊維束を予め巻き付けておき、その繊維束のままシリンダー部11およびドーム部12に巻き付ける。図3はドーム部12における繊維束FLHでの巻き付けの様子を概略的に示す説明図である。つまり、この図3に示すように、ドーム部12では、繊維束FLHが束の状態のままでドーム外表面に帯状に重なるようにまかれることから、低角度ヘリカル層および高角度ヘリカル層を構成する繊維を繊維束FLHとして捉えることができ、この繊維束FLHの折り重なりで両ヘリカル層は形成されることになる。そして、繊維束FLHの折り返しを経て形成されたヘリカル層を微小領域要素に分割した有限要素モデルに変換するに当たり、本実施例では、次の手法を取った。

【0029】

図4はドーム部12をその頂上方向から見て折り返し位置Rxで折り返してヘリカル巻きされた繊維束FLHの厚さ算出の様子を示す説明図である。図示するようにドーム部12をその頂上方向から見ることで、繊維束FLHを平帯状繊維束FLHkに投影させて、微小領域要素を得るに必要な繊維束FLHの層の厚さを幾何学的に算出できる。この場合、平帯状繊維束FLHkは、タンク中心軸AXと垂直な平面で延びると仮定した仮想の繊維束であり、繊維束FLHと同じ幅wを持ってタンク中心軸AXから折り返し位置Rxの最小値Rx’だけ隔たった位置に、上記平面において延びた繊維束である。

【0030】

そして、図4(A)に示すように、低角度ヘリカル層を構成する繊維束FLHの内で口金15に近い折り返し位置Rx(Rx’<Rx≦Rx’+w)で巻き付け方向を折り返しつつ重ねてヘリカル巻きされたそれぞれの繊維束FLHを、平帯状繊維束FLHkに投影させる。図4(B)に示すように、低角度ヘリカル層を構成する繊維束FLHの内で口金15から離れた折り返し位置Rx(Rx’+w<Rx)で、および高角度ヘリカル層を構成する繊維束FLHであって折り返し位置Rx(Rx’+w<Rx)で巻き付け方向を折り返しつつ重ねてヘリカル巻きされたそれぞれの繊維束FLHについてもこれを、平帯状繊維束FLHkに投影させる。その上で、それぞれの繊維束FLHが平帯状繊維束FLHkに投影されて重なった範囲の投影範囲に属する繊維束を、それぞれの繊維束FLHと仮定する。

【0031】

このように仮定することで、Rx’<Rx≦Rx’+wを満たす折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHは、図4(A)に示す繊維束角度範囲FELに亘る投影範囲に属する繊維束となり、この繊維束角度範囲FELは繊維束FLHの存在長さを示し、次の数式4で表される。

【0032】

【数2】

【0033】

この数式4において、Rxはヘリカル巻きの際の折り返し位置を示し、この折り返し位置Rxで折り返された繊維束FLHのタンク中心軸AXの側の幅方向端部が位置する当該中心軸からの半径となる。Rx’は既述したように折り返し位置Rxの最小値である。

【0034】

数式4で示された繊維束角度範囲FELは、折り返し位置Rxでヘリカル巻きされた巻数(サーキーット数Ct)の分だけ存在することから、数式4の繊維束角度範囲FELにサーキット数Ctを乗算することで、折り返し位置Rxでヘリカル巻きされた全ての繊維束FLHについての合計長を算出できる。そして、折り返し位置Rxを半径とする周長さは、2π・Rxであることから、上記した全ての繊維束FLHについての合計長をこの2π・Rxで除算することで、折り返し位置Rxでヘリカル巻きされた繊維束FLHが平均的にどれだけの繊維束の分だけ重なっているかが算出できる。その上で、シリンダー部11では、フープ層の各層において繊維束FLHが折り重ならないよう当該繊維束がフープ巻きされているために、シリンダー部11における繊維束FLHの1束分の層厚h0はフープ層の各層において同じであることを想定すると、折り返し位置Rxでヘリカル巻きされた繊維束角度範囲FELにおける繊維束FLHの層厚hxは、FW法による繊維巻回の関係から、次の数式5で表される。

【0035】

【数3】

【0036】

その一方、Rx’+w<Rxを満たす折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHは、その折り返し位置Rxにおいて平帯状繊維束FLHkに投影されないことから、図4(B)に示すように左右に分かれた二つの繊維束角度範囲FELに亘る投影範囲に属する繊維束となり、この繊維束角度範囲FELは繊維束FLHの存在長さを示し、次の数式6で表される。

【0037】

【数4】

【0038】

数式6で示された繊維束角度範囲FELにあっても、折り返し位置Rxでヘリカル巻きされた巻数(サーキーット数Ct)の分だけ存在することから、数式4の場合と同様にして、折り返し位置Rx(Rx’+w<Rx)でヘリカル巻きされた繊維束角度範囲FELにおける繊維束FLHの層厚hxは、次の数式7で表される。

【0039】

【数5】

【0040】

上記した数式5および数式7で明らかなように、繊維束角度範囲FELにおける繊維束FLHの層厚hxは、タンク中心軸AXに対して繊維がなす繊維角(αHHおよびαLH)を用いることなく算出される。

【0041】

また、既述したように、それぞれの繊維束FLHが平帯状繊維束FLHkに投影されて重なった範囲の投影範囲に属する繊維束を、それぞれの繊維束FLHと仮定することで、それぞれの繊維束FLHに含まれる繊維がタンク中心軸AXに対してなす繊維角の平均繊維角を、上記した投影範囲において幾何学的に次のように算出できる。図5はドーム部12をその頂上方向から見て折り返し位置Rxで折り返してヘリカル巻きされた繊維束FLHに含まれる繊維の平均繊維角算出の様子を示す説明図である。

【0042】

平均繊維角算出にあっても、繊維束FLHの厚さ算出と同様、図5(A)に示すように、低角度ヘリカル層を構成する繊維束FLHの内で口金15に近い折り返し位置Rx(Rx’<Rx≦Rx’+w)で巻き付け方向を折り返しつつ重ねてヘリカル巻きされたそれぞれの繊維束FLHを、平帯状繊維束FLHkに投影させる。図5(B)に示すように、低角度ヘリカル層を構成する繊維束FLHの内で口金15から離れた折り返し位置Rx(Rx’+w<Rx)で、および高角度ヘリカル層を構成する繊維束FLHであって折り返し位置Rx(Rx’+w<Rx)で巻き付け方向を折り返しつつ重ねてヘリカル巻きされたそれぞれの繊維束FLHについてもこれを、平帯状繊維束FLHkに投影させる。その上で、それぞれの繊維束FLHが平帯状繊維束FLHkに投影されて重なった範囲の投影範囲に属する繊維束を、それぞれの繊維束FLHと仮定する。

【0043】

このように仮定することで、Rx’<Rx≦Rx’+wを満たす折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHは、図5(A)に示す繊維束角度範囲FELに亘る投影範囲に属する繊維束となり、この繊維束角度範囲FELが繊維束FLHの全角度β(存在角度)となる。その上で、繊維束FLHの折り返し位置Rxからタンク中心軸AXに垂線を降ろし、この垂線から角度θだけずれた点RxPを想定する。この点RxPに位置する繊維の繊維角は、三角形の内角の和が180°であることから、図示するようにθの関数として(π/2)−θとなる。一方、折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHの全角度βは、次の数式8で算出できる。

【0044】

【数6】

【0045】

そして、ゼロ°からβ/2まで、即ち上記した垂線から繊維束FLHの全角度βの半分の角度までについて、上記θの関数である繊維角α(=(π/2)−θ)の平均は、この繊維角αの積分値をβ/2で除算することで算出され、次の数式9で表される。

【0046】

【数7】

【0047】

この関係は、低角度ヘリカル層を構成する繊維束FLHの内で口金15に近い折り返し位置Rx(Rx’<Rx≦Rx’+w)で巻き付け方向を折り返しつつ重ねてヘリカル巻きされたどのサーキットでも同じであることから、数式9で算出された繊維角αが上記折り返し位置Rx(Rx’<Rx≦Rx’+w)の繊維束FLHについての平均繊維角となる。

【0048】

その一方、Rx’+w<Rxを満たす折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHは、その折り返し位置Rxにおいて平帯状繊維束FLHkに投影されないことから、図5(B)に示すように、その投影されない角度γに亘って繊維束が存在しないことになる。この繊維束が存在しない角度γは、次の数式10で表される。

【0049】

【数8】

【0050】

よって、Rx’+w<Rxを満たす折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHについては、図5(B)に示す上記の繊維束の全角度β(数式8参照)から繊維束が存在しない角度γを減算した上で、数式9に倣って繊維角αの積分値を上記の減算結果で除算することで算出され、次の数式11で表される。

【0051】

【数9】

【0052】

この関係は、低角度ヘリカル層を構成する繊維束FLHの内で口金15から離れた折り返し位置Rx(Rx’+w<Rx)で巻き付け方向を折り返しつつ重ねてヘリカル巻きされたどのサーキット、および高角度ヘリカル層を構成する繊維束FLHのどのサーキットでも同じであることから、数式11で算出された繊維角αが上記折り返し位置Rx(Rx’+w<Rx)の繊維束FLHについての平均繊維角となる。

【0053】

数式9と数式11に示すように、繊維角αは、繊維束の全角度βと繊維束の存在しない角度γの関数であり、この全角度βは数式8から折り返し位置Rxを変数とする関数であり、同じく角度γも数式10から折り返し位置Rxを変数とする関数である。よって、繊維角αは折り返し位置Rxを変数とする関数となる。図6は1束の繊維束FLHをタンク中心軸AXからの隔たりに応じて微小領域Msに分割して当該微小領域に属する繊維の繊維角αを算出する様子を示す説明図である。

【0054】

図示するように、任意の折り返し位置Rxの周辺の繊維束FLHに着目した場合、繊維束FLHは既述したようにタンク中心軸AXと垂直な平面の平帯状繊維束FLHk(図4〜5参照)に投影させたことから、繊維束FLHに含まれる微小領域Msについては、タンク中心軸AXからの隔たり、即ち軸側位置Rsと外側位置Rfで区画できる。この軸側位置Rsと外側位置Rfは、共に折り返し位置Rxと同じ性質であり、タンク中心軸AXからの隔たりに他ならない。その一方、この微小領域Msに含まれる繊維の繊維角αは、既述したように折り返し位置Rxを変数とする関数であることから、この関数について、下記の数式12で示すように変数たるRxをRsからRfまで積分することで、微小領域Msに含まれる繊維についての繊維角αが求まる。

【0055】

【数10】

【0056】

この場合、繊維角αを折り返し位置Rxを変数とする関数として表記するに当たっては、数式9と数式11は、折り返し位置Rxとその最小値Rx’および繊維束の幅wとの大小比較に応じて使い分けられている。このため、任意の折り返し位置Rxでの微小領域Msの繊維角αを数式12にて演算算出するに当たっても、軸側位置Rsと外側位置Rfと、折り返し位置Rxの最小値Rx’および繊維束の幅wとの大小比較に応じて下記の演算式(数式13〜15)を変えることになる。なお、これら数式におけるuは、数式12において繊維角αがRxを変数とする都合上、その積分実行に際して変換した変換後の変数である。

【0057】

【数11】

【数12】

【数13】

【0058】

こうして繊維角αを算出した後は、有限要素法による解析単位の微小領域要素を既述した微小領域Msとし、その微小領域Ms用いて高角度および低角度のヘリカル層についての有限要素モデルを作成する。モデル作成に当たっては、微小領域Msの面積Stheoryと、有限要素法による解析に用いる単位要素の面積Smeshとの比を求め、その比の値に有限要素モデルにおける微小領域Msごとの剛性マトリックスE’ijを乗算して、有限要素法による解析演算に用いる剛性マトリックスEijを後述のように求める。微小領域Msの面積Stheoryは、数式5と数式7で求めた層厚hxを、その変数である折り返し位置RxについてRsからRfまで積分することで、求まり、下記の数式16〜18は、軸側位置Rsと外側位置Rfと、折り返し位置Rxの最小値Rx’および繊維束の幅wとの大小比較に応じて使い分けられている。

【0059】

【数14】

【数15】

【数16】

【0060】

有限要素法による解析に用いる単位要素の面積Smeshは、単位要素の4節点の座標位置により算出される既知の値であり、微小領域Msごとの剛性マトリックスE’ijは、実タンクである高圧ガスタンク10では、繊維がプラスの繊維角αとマイナスの繊維角αで交互に巻かれているため、これを直交異方性物性として捉えた場合に定まる剛性マトリックスであり、タンク軸方向の弾性率(縦弾性率)、タンク軸と直交する方向の弾性率(横弾性率)、ポアソン比を含む。このように面積Smeshと微小領域Msごとの剛性マトリックスE’ijは既知であることから、上記した数式16〜18で求めた微小領域Msの面積Stheoryを含め、下記の数式19により、有限要素法による解析演算に用いる剛性マトリックスEijを求める。

【0061】

【数17】

【0062】

上記した演算を、ドーム部12に形成した高角度および低角度のヘリカル層の各層について行うことで、微小領域Ms用いて高角度および低角度のヘリカル層をなす各層についての有限要素モデルが全て作成され、有限要素法による解析演算に用いる剛性マトリックスEijも求まる。そして、有限要素モデルを構成する微小領域Msを有限要素法による強度解析に当てることで、高圧ガスタンク10の強度解析が実行される。

【0063】

以上説明したように本実施例では、ライナー補強を、シリンダー部11についてはFW法による繊維のフープ巻きのフープ層で担い、ドーム部12についてはFW法による繊維の高角度或いは低角度の繊維のヘリカル巻きの高角度ヘリカル層と低角度ヘリカル層とで担うようにした上で、高角度および低角度のヘリカル層の強度解析を行うに当たり、既存の解析手法では取られない手法を取った。つまり、図4〜図5に示すように、両ヘリカル層を形成する繊維を、FW法による繊維巻き付けの際の繊維束FLHとして捉えると共に、タンク中心軸AXと垂直な平面で延びると仮定した仮想の繊維束であって、繊維束FLHと同じ幅wを持ってタンク中心軸AXから折り返し位置Rxの最小値Rx’だけ隔たった上記の平面で延びる平帯状繊維束FLHkを用いる。

【0064】

これに加え、ヘリカル巻きによりドーム部12にて重ねて巻かれるそれぞれの繊維束FLHを、平帯状繊維束FLHkに投影させ(図4〜図5参照)、それぞれの繊維束FLHがこの平帯状繊維束FLHkに投影されて重なった投影範囲に属する繊維束をそれぞれの繊維束FLHと仮定する。これにより、タンク中心軸AXと垂直な平面での幾何学演算および当該平面で延びた平帯状繊維束FLHkについての幾何学演算により、投影範囲における繊維束の厚みhxを演算する(数式5、数式7)。この厚みhxの算出に当たっては、上記数式から明らかなように、タンク中心軸AXに対して繊維がなす繊維角を用いないので、この繊維角が90°に近似にしても、投影範囲における繊維束の厚みhxの発散を招かずに、厚みhxを演算算出できる。繊維角αが90°に近似にした部位はタンク両端の口金15の付近のドーム部であることから、この口金付近のドーム部においても、投影範囲における繊維束の厚みの発散を招かない。

【0065】

有限要素法による要素解析には、ドーム部12にて重ねて巻かれるそれぞれの繊維束FLHを解析単位の微小領域要素(微小領域Ms)に分解した上で、有限要素モデルを作成する必要がある。本実施例では、この有限要素モデルの作成に当たり、微小領域Msの面積を、タンク中心軸AXとそれぞれの繊維束FLHの折り返し位置Rxを変数とする繊維束FLHの厚みhxの積分を経て求めると共に(数式16〜18)、投影範囲における微小領域Msに含まれる繊維の繊維角α(平均繊維角)についても、これを折り返し位置Rxを変数とする関数の積分を経て求め(数式12〜15)、これらを用いて、有限要素解析に必要な微小領域Msの剛性マトリックスEijを求め(数式19)、その求めた剛性マトリックスEijを有する微小領域Msを用いて高角度および低角度のヘリカル層についての有限要素モデルを作成する。この有限要素モデルは、上記したように繊維角α(平均繊維角)が90°に近似にしても繊維束の厚みhxの発散がないモデルであることから、当該有限要素モデルの微小領域Msに、実際のドーム部繊維巻回層を構成する繊維束の厚みをほぼ反映させることができる。この結果、本実施例の解析手法によれば、高圧ガスタンク10におけるドーム部12の補強強度の解析の信頼性を高めることができる。図7は強度解析を得るために口金をタンク中心軸に沿って外側に変位させた様子を模式的に示す説明図、図8は従来手法による強度解析結果と本実施例による解析強度結果を対比して示す説明図である。

【0066】

図7に示すように、口金をタンク中心軸に沿って外側に変位させると、ドーム部にヘリカル巻きで折り返し巻かれた繊維層(1層)は、タンク外側への口金変位に伴って歪み、口金の近いほど、その歪みは大きくなる。こうした状況を、口金に最も近い折り返し位置の繊維層(1層)を有限要素解析に処して、従来手法の解析結果と、上記した本実施例による解析結果と対比した。その結果が図8に示されている。図8に示すように、従来手法では、口金変位が小さいにも拘わらず繊維層(1層)の最大歪みは大きくなり、本実施例では、口金変位が大きくても繊維層(1層)の最大歪み抑制されることが判明した。このように、口金変位が小さいにも拘わらず繊維層(1層)の最大歪みは大きくなる従来手法では、既述したように口金付近のモデル化に際して繊維層厚を薄くするため、見かけ上、口金変位に対して歪みが大きくなってしまうことに合致した結果となった。これに対し、本実施例の解析手法では、口金変位に対する歪みが抑制された解析結果が得られ、この解析結果は、実際の高圧ガスタンク10においてその口金15をタンク中心軸に沿って外側に変位させたみた場合の実験結果とほぼ合致することが確認できた。このことから、本実施例の解析手法によれば、高圧ガスタンク10におけるドーム部12の補強強度の解析の信頼性の向上を図ることができることが確認できる。

【0067】

次に、変形例について説明する。図9は変形例の解析手法で行ったモデル化の様子を模式的に示す説明図、図10は従来手法と上記の実施例および変形例の解析手法による解析強度結果を対比して示す説明図である。

【0068】

上記した実施例の解析手法では、図5で説明したように、Rx’+w<Rxを満たす折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHを平帯状繊維束FLHkに投影させると、その折り返し位置Rxにおいて平帯状繊維束FLHkに投影されない範囲(角度γの範囲)が存在する(図5(B))。その一方、Rx’<Rx≦Rx’+wを満たす折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHでは、平帯状繊維束FLHkに投影されない範囲が無い(図5(A))。このため、数式5と数式7との対比からも判るように、Rx’+w<Rxを満たす折り返し位置Rxについての繊維束FLHとRx’<Rx≦Rx’+wを満たす折り返し位置Rxについての繊維束FLHとでは、前者の場合の方が、同じ1層の繊維束でありながら、算出される厚みhxが小さくなる。この様子が図9(A)に示されている。なお、このように厚みhxに差が出ても、図8で説明したように、解析精度の信頼性は高い。

【0069】

変形例では、Rx’<Rx≦Rx’+wを満たす折り返し位置Rxについての繊維束FLHについて、これよりタンク外側位置のRx’<Rx≦Rx’+wを満たす折り返し位置Rxについての繊維束FLHに倣って、層の厚みhxを薄くすることにした。具体的には、Rx’<Rx≦Rx’+wを満たす折り返し位置Rxに応じた大きさの減算補正量を、当該折り返し位置Rxに対応して数式5で求めた厚みhxから減算する。こうすることで、図9(B)に示すように、Rx’<Rx≦Rx’+wを満たす折り返し位置Rxにおける厚みhxが小さくなる。

【0070】

このようにRx’<Rx≦Rx’+wを満たす折り返し位置Rxにおける厚みhxを補正した上で、この変形例の解析手法による図7の解析を行ったところ、図10に示すように、高圧ガスタンク10におけるドーム部12の補強強度の解析の信頼性をより向上できることが確認された。

【0071】

以上、本発明の実施の形態について説明したが、本発明はこのような実施の形態になんら限定されるものではなく、その要旨を逸脱しない範囲内において種々なる態様での実施が可能である。例えば、フィラメント・ワインディング法による高圧ガスタンクの上記した強度解析を実現するためのコンピュータプログラム、そのコンピュータプログラムを記録した記録媒体等の形態で実現することができる。

【符号の説明】

【0072】

10…高圧ガスタンク

10a…ライナー

11…シリンダー部

12…ドーム部

20…カーボン繊維

25…リール

AX…タンク中心軸

Rf…外側位置

Rs…軸側位置

Ms…微小領域

【技術分野】

【0001】

本発明は、高圧ガスタンク強度の解析方法に関するものである。

【背景技術】

【0002】

高圧ガスタンクは、樹脂製容器或いは薄肉の金属製容器をライナーとし、その外周に繊維強化プラスチック(Fiber Reinforced Plastics)を備える。繊維強化プラスチックの形成には、フィラメント・ワインディング法(以下、「FW法」とも証する)が採用され、FW法では、ライナー外周にエポキシ樹脂等の熱硬化性樹脂を含浸した繊維を幾重にも巻き付けて多層的な補強層を形成し、熱硬化性樹脂の熱硬化を経て、ライナー外周に繊維強化プラスチックが形成される。こうして形成されたライナー外周に繊維強化プラスチックにより、ライナー補強がなされ、タンク強度の向上が図られている。こうした繊維補強層を有する高圧ガスタンクの強度は、その設計段階から有限要素法(Finite Element Method)によって解析することが種々提案されている(下記特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−91469号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、ライナーは、一般に、略円筒形状のシリンダー部の両端に、外部配管との接続部である口金部などが設けられた略凸曲面形状のドーム部を有する。FW法では、このドーム部において、巻き付けた繊維の繊維方向における歪みが大きくなり、高圧ガスタンクの強度が低下しやすい傾向にある。高圧ガスタンクを製造するに当たり、ドーム部における強度の傾向を設計段階から有限要素法によってできるだけ正確に把握することが望ましい。

【0005】

既存の設計手法では、有限要素法での解析の元となる要素の面積を求めるに当たり、要素厚みである繊維一束の層厚みを、ドーム部における繊維の巻き角度とシリンダー部における繊維の巻き角度を変数として、次のようにして求めている。図11は既存技術でのドーム部の要素厚みの算出の様子を説明する説明図である。

【0006】

図示するようにライナーの外周に繊維を巻き付ける繊維1束を想定した場合、シリンダー部とドーム部とでは、繊維1束の繊維量は同じである。ところが、繊維の巻き付け角度は、シリンダー部がフープ巻き、ドーム部がヘリカル巻き(特に、タンク両端の口金付近では、低角度のヘリカル巻き)であることから、シリンダー部の繊維角α0と、ドーム部の繊維角αとは、相違することになる。そして、繊維1束を繊維と直角、即ち繊維角0°で切断した時の繊維1束の面積をSとすると、タンク中心軸AXから半径R0のシリンダー部における繊維1束の繊維層厚h0と、タンク中心軸AXから半径Rxのドーム部における繊維1束の繊維層厚hxとの間には、面積Sとそれぞれの繊維角α0、αおよび半径R0、Rxを用いて下記の関係式が成立することが知られている。

【0007】

【数1】

【0008】

この数式1は、図11に示したシリンダー部およびドーム部における繊維1束の層厚の比を示しており、数式2より、タンク中心軸AXから半径Rxのドーム部における繊維1束の繊維層厚hxは算出される。そして、既存の有限要素法では、この求めた繊維層厚hxを解析要素の算出に用いていた。ところが、タンク両端の口金付近のドーム部では、当該箇所に巻かれる繊維1束の繊維角αは90°に近似するため、数式2で求まる繊維層厚hxは、発散してしまい、高圧ガスタンクにおけるライナーの口金周辺に実際に巻かれる繊維1束の繊維層厚と相違することになる。このため、有限要素法による解析を行うに当たり、口金付近のドーム部に巻かれる繊維の要素解析のためのモデル化では、数式の上での繊維層厚hxを実際の繊維層厚に近似させて薄くせざるを得ない。よって、繊維層厚を薄くしてモデル化した解析要素を有限要素法による解析に処することになるので、口金付近のドーム部における有限要素法による解析結果は、見かけ上、歪みが大きくなってしまい、タンク強度解析の信頼性に欠けることが指摘されるに到った。

【0009】

本発明は、上述の課題を解決するためになされたものであり、ライナー外周にFW法にて繊維補強層を形成した高圧ガスタンクのドーム部における強度解析の信頼性を高め得る解析手法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記した目的の少なくとも一部を達成するために、本発明では、以下の構成を採用した。

【0011】

[適用1:高圧ガスタンクの強度解析方法]

ライナーをフィラメント・ワインディング法による繊維の巻き付けにより補強し、ライナー補強を、前記ライナーの略円筒状のシリンダー部においてはフープ巻きによるシリンダー部繊維巻回層で担い、前記シリンダー部の両端のドーム部においてはヘリカル巻きによるドーム部繊維巻回層で担う高圧ガスタンクの強度解析方法であって、

前記ドーム部繊維巻回層を形成する繊維を、前記フィラメント・ワインディング法による繊維巻き付けに際して取り扱われる複数の長繊維が束状となった繊維束として捉えた上で、前記ヘリカル巻きにより前記ドーム部において巻き付け方向を折り返しつつ重ねて巻かれるそれぞれの前記繊維束を、タンク中心軸と垂直な平面で延びると仮定した仮想の繊維束に投影させ、

前記それぞれの前記繊維束が前記仮想の繊維束に投影されて重なった範囲の投影範囲に属する繊維束を、前記それぞれの前記繊維束と仮定し、

前記それぞれの前記繊維束の厚みを算出するに当たり、前記投影範囲における前記繊維束の厚みを、前記タンク中心軸と前記それぞれの前記繊維束の折り返し位置との距離と、前記タンク中心軸と前記それぞれの前記繊維束の折り返し位置との距離とを用いて算出し、

前記それぞれの前記繊維束に含まれる繊維が前記タンク中心軸に対してなす前記繊維角の平均繊維角を、前記投影範囲において算出し、

前記ドーム部繊維巻回層を有限要素法による解析単位の微小領域要素に分解するに当たり、該微小領域要素を前記算出した前記投影範囲における前記繊維束の厚みと前記平均繊維角とを用いて求め、該求めた微小領域要素を用いて前記ドーム部繊維巻回層についての有限要素モデルを作成し、該作成した前記有限要素モデルを用いて有限要素法により前記高圧ガスタンクの強度を解析する

ことを要旨とする。

【0012】

上記構成を備える高圧ガスタンクの強度解析方法では、ドーム部繊維巻回層を形成する繊維を、フィラメント・ワインディング法による繊維巻き付けの際の繊維束として捉えた上で、ヘリカル巻きによりドーム部にて重ねて巻かれるそれぞれの繊維束を、仮想の繊維束に投影させる。この仮想の繊維束は、タンク中心軸と垂直な平面で延びると仮定した仮想の繊維束であり、それぞれの繊維束がこの仮想の繊維束に投影されて重なった投影範囲に属する繊維束をそれぞれの繊維束と仮定することで、タンク中心軸と垂直な平面での幾何学演算および当該平面で延びた仮想の繊維束についての幾何学演算により、投影範囲における繊維束の厚みを演算可能とする。そして、この投影範囲における繊維束の厚みの算出に当たって、タンク中心軸に対して繊維がなす繊維角を用いないようにできることから、この繊維角が90°に近似にしても、投影範囲における繊維束の厚みの発散を招かないようにできる。繊維角が90°に近似にした部位はタンク両端の口金付近のドーム部であることから、この口金付近のドーム部においても、投影範囲における繊維束の厚みの発散を招かないことになる。

【0013】

そして、上記構成を備える高圧ガスタンクの強度解析方法では、タンク中心軸と前記それぞれの前記繊維束の折り返し位置との距離と、前記タンク中心軸と前記それぞれの前記繊維束の折り返し位置との距離とを用いて算出した前記投影範囲における前記繊維束の厚みと、投影範囲において算出した前記それぞれの前記繊維束に含まれる繊維の平均繊維角とを用いて、有限要素法による解析単位の微小領域要素を求め、その求めた微小領域要素を用いて前記ドーム部繊維巻回層についての有限要素モデルを作成する。この有限要素モデルは、上記したように繊維角(平均繊維角)が90°に近似にしても繊維束の厚みの発散がないモデルであることから、当該有限要素モデルの微小領域要素に、実際のドーム部繊維巻回層を構成する繊維束の厚みをほぼ反映させることができる。この結果、上記作成した有限要素モデルを用いた有限要素法による高圧ガスタンクの強度解析の信頼性は高まることになる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施例としての高圧ガスタンク10の製造工程において行われるフィラメント・ワインディング法(FW法)を説明するための模式図である。

【図2】高角度および低角度のヘリカル巻きによるドーム部12における繊維巻き付けの様子を模式的に示す説明図である。

【図3】ドーム部12における繊維束FLHでの巻き付けの様子を概略的に示す説明図である。

【図4】ドーム部12をその頂上方向から見て折り返し位置Rxで折り返してヘリカル巻きされた繊維束FLHの厚さ算出の様子を示す説明図である。

【図5】ドーム部12をその頂上方向から見て折り返し位置Rxで折り返してヘリカル巻きされた繊維束FLHに含まれる繊維の平均繊維角算出の様子を示す説明図である。

【図6】1束の繊維束FLHをタンク中心軸AXからの隔たりに応じて微小領域Msに分割して当該微小領域に属する繊維の繊維角αを算出する様子を示す説明図である。

【図7】強度解析を得るために口金をタンク中心軸に沿って外側に変位させた様子を模式的に示す説明図である。

【図8】従来手法による強度解析結果と本実施例による解析強度結果を対比して示す説明図である。

【図9】変形例の解析手法で行ったモデル化の様子を模式的に示す説明図である。

【図10】従来手法と上記の実施例および変形例の解析手法による解析強度結果を対比して示す説明図である。

【図11】既存技術でのドーム部の要素厚みの算出の様子を説明する説明図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について、その実施例を図面に基づき説明する。図1は本発明の実施例としての高圧ガスタンク10の製造工程において行われるフィラメント・ワインディング法(FW法)を説明するための模式図である。図1(A)〜(C)にはそれぞれ、高圧ガスタンク10は、その本体部を構成するライナー10aを備え、このライナー10aは、半径が均一である略円筒形状のシリンダー部11と、シリンダー部11の両端に設けられた凸曲面形状のドーム部12とを有する中空容器である。ライナー10aは、例えば、アルミニウムなどの金属やナイロン系樹脂などの樹脂によって構成することができる。なお、ドーム部12は、等張力曲面によって構成されており、その頂点に、外部配管等と接続するための口金15を有する。

【0016】

FW法を用いた高圧ガスタンクの製造工程では、ライナー10aの外周に、エポキシ樹脂などの熱硬化性樹脂を予め含浸させたカーボン繊維20を巻き付けて、熱硬化生樹脂を熱硬化させることにより補強層を形成し、ライナー10aの強度を向上させる。ここで、カーボン繊維20のライナー10aへの巻き付けは、ライナーの略円筒状のシリンダー部11においてはフープ巻きとされ、シリンダー部両端のドーム部12においては、その折り返し位置に応じた角度のヘリカル巻きとされている。補強層は、カーボン繊維20の巻き付け方を変えた複数の繊維巻層を積層することにより、多層的に形成される。

【0017】

図1(A)に示すように、シリンダー部11においては、フープ巻きをシリンダー部両端で折り返しつつ繰り返すことで、ライナー補強用の繊維巻層を形成する。つまり、ライナー10aをタンク中心軸AXの回りで回転させつつ、カーボン繊維20のリール25をタンク中心軸AXに沿って所定速度で往復動させることで、ライナー補強用の繊維巻層が形成される。このフープ巻きは、カーボン繊維20を、シリンダー部11のタンク中心軸AXに対してほぼ垂直に近い巻き角度(繊維角α0)となるよう、ライナー回転速度とリール25の往復動速度を調整した上で、タンク中心軸AX方向に沿ってリール25を往復移動させて、カーボン繊維20をシリンダー部11に巻き付けていく巻き付け方法である。なお、このフープ巻きによって形成される繊維巻層を以後、フープ層と呼ぶ。フープ層は、シリンダー部11の全体に渡って形成され、シリンダー部11におけるライナー補強を担う。

【0018】

こうしてシリンダー部11のフープ層の形成に続き、図1(B)に示す高角度のヘリカル巻きと、図1(C)に示す低角度のヘリカル巻きとを繰り返し行うことで、ドーム部12にライナー補強用の繊維巻層を形成する。図1(B)に示す高角度のヘリカル巻きでは、フープ層の上とシリンダー部11から繋がったドーム部12の周縁側領域とを繊維巻対象とし、ライナー10aをタンク中心軸AXの回りで回転させつつ、リール25から延びたカーボン繊維20をタンク中心軸AXに対して高角度の繊維角αHHで交差させた状態を保持し、ライナー回転速度とリール25の往復動速度を調整する。その上で、タンク中心軸AX方向に沿ってリール25を往復移動させて、カーボン繊維20を螺旋状に巻き付けていく巻き付け方法である。この場合、両側のドーム部12では、リール25の往路・復路の切換に伴って繊維の巻き付け方向が折り返されると共に、タンク中心軸AXからの折り返し位置も調整される。ドーム部12における巻き付け方向の折り返しを何度も繰り返すことにより、ライナー10aの外表面には、高角度の繊維角αHHでカーボン繊維20が網目状に張り渡された繊維巻層が形成される。この高角度(繊維角αHH)のヘリカル巻きによって形成される繊維巻層を以後、高角度ヘリカル層と呼ぶ。

【0019】

図1(C)に示す低角度のヘリカル巻きでは、フープ層および高角度ヘリカル層の上と口金15の回りのドーム部12の頂上領域とを繊維巻対象とし、ライナー10aをタンク中心軸AXの回りで回転させつつ、リール25から延びたカーボン繊維20をタンク中心軸AXに対して低角度の繊維角αLHで交差させた状態を保持し、ライナー回転速度とリール25の往復動速度を調整する。その上で、タンク中心軸AX方向に沿ってリール25を往復移動させて、カーボン繊維20を螺旋状に巻き付けていく巻き付け方法である。この場合、両側のドーム部12では、リール25の往路・復路の切換に伴って繊維の巻き付け方向が折り返されると共に、タンク中心軸AXからの折り返し位置も調整される。ドーム部12における巻き付け方向の折り返しを何度も繰り返すことにより、ライナー10aの外表面には、低角度の繊維角αLHでカーボン繊維20が網目状に張り渡された繊維巻層が形成される。この低角度(繊維角αLH)のヘリカル巻きによって形成される繊維巻層を以後、低角度ヘリカル層と呼ぶ。この繊維角αLHは、シリンダー部11においてカーボン繊維20が1周する前にドーム部12において巻き付け方向を折り返すこととなる程度の比較的小さい繊維角に設定される。上記した高角度ヘリカル層および低角度ヘリカル層は、ドーム部12におけるライナー補強を担う。

【0020】

図2は高角度および低角度のヘリカル巻きによるドーム部12における繊維巻き付けの様子を模式的に示す説明図である。図2(A),(B)にはそれぞれ、タンク中心軸AX方向に沿って見たときのドーム部12が図示されており、図2(A)のドーム部12には高角度ヘリカル層が形成され、図2(B)のドーム部12には低角度ヘリカル層が形成されている。

【0021】

ところで、ライナー10aのドーム部12の曲面は前記のとおり等張力曲面で構成されている。この場合に、下記の数式3が成り立つように、ドーム部12におけるカーボン繊維20の折り返し位置を決定すると、ドーム部12上におけるカーボン繊維20の応力を略均一とすることができることが知られている。

【0022】

Rx=R0・sinα0 …数式3

【0023】

ここで、R0は、シリンダー部11の半径であり、 は、シリンダー部11におけるカーボン繊維20の巻き角度(図1(A)参照)である。また、Rxは、ドーム部12の中心(タンク中心軸AX)からカーボン繊維20の折り返し位置までの距離である。なお、「カーボン繊維20の折り返し位置」とは、具体的には、ドーム部12上においてカーボン繊維20が描く曲線上の頂点の位置を意味する。高角度および低角度のヘリカル巻きを行う際に、上記の数式3が成り立つようにドーム部12におけるカーボン繊維20の巻き付け方向の折り返しを繰り返すと、カーボン繊維20の折り返し位置は、ドーム部12において半径Rxの円周上に位置することとなる。

【0024】

一般に、ドーム部12上においては、巻き付けられたカーボン繊維20の繊維方向におけるひずみ(以後、「繊維ひずみ」と呼ぶ)が大きくなる傾向にある。従って、FW法によって製造された高圧ガスタンクでは、シリンダー部11に比較して、ドーム部12における強度が低下してしまう可能性がある。このため、ドーム部12における高角度・低角度のヘリカル層の強度解析が有益となる。

【0025】

ここで、高角度ヘリカル層または低角度ヘリカル層では、カーボン繊維20の折り返し位置に近い領域ほど、カーボン繊維20が密に配置されるため、当該領域における強度を向上させることができる。具体的には、低角度ヘリカル層では、主に、ドーム部12の口金15に比較的近い領域の強度を向上させることができ、折り返し位置Rxは、その最小値Rx’から増大する。高角度ヘリカル層では、主に、シリンダー部11とドーム部12との境界に比較的近い領域の強度を向上させることができ、折り返し位置Rxは、低角度ヘリカル層における折り返し位置Rxより大きくなる。

【0026】

従って、ドーム部12上において繊維ひずみが大きくなっている繊維巻層の領域の上に、カーボン繊維20の折り返し位置が位置するように、高角度ヘリカル層または低角度ヘリカル層を当該繊維巻層に積層することが好ましい。これより、ドーム部12における強度を向上させることができ、高圧ガスタンクの強度を向上させることが可能である。

【0027】

一般に、FW法によって製造される高圧ガスタンクの強度解析では、複数の微小領域要素に分割した有限要素モデル(「FEMモデル」と呼ぶ)を作成して解析する有限要素法(FEM;Finite Element Method)が用いられる。そこで、本実施例では、高圧ガスタンクの設計に際して、以下に説明する有限要素法を用いた強度解析処理を行うことにより、より強度が向上された補強層を有する高圧ガスタンクを設計する。

【0028】

図2では、ヘリカル巻きによる繊維を糸状に示しているが、一般に、FW法では、繊維巻き付けに関与する図2のリール25に、複数の長繊維が束状となった繊維束を予め巻き付けておき、その繊維束のままシリンダー部11およびドーム部12に巻き付ける。図3はドーム部12における繊維束FLHでの巻き付けの様子を概略的に示す説明図である。つまり、この図3に示すように、ドーム部12では、繊維束FLHが束の状態のままでドーム外表面に帯状に重なるようにまかれることから、低角度ヘリカル層および高角度ヘリカル層を構成する繊維を繊維束FLHとして捉えることができ、この繊維束FLHの折り重なりで両ヘリカル層は形成されることになる。そして、繊維束FLHの折り返しを経て形成されたヘリカル層を微小領域要素に分割した有限要素モデルに変換するに当たり、本実施例では、次の手法を取った。

【0029】

図4はドーム部12をその頂上方向から見て折り返し位置Rxで折り返してヘリカル巻きされた繊維束FLHの厚さ算出の様子を示す説明図である。図示するようにドーム部12をその頂上方向から見ることで、繊維束FLHを平帯状繊維束FLHkに投影させて、微小領域要素を得るに必要な繊維束FLHの層の厚さを幾何学的に算出できる。この場合、平帯状繊維束FLHkは、タンク中心軸AXと垂直な平面で延びると仮定した仮想の繊維束であり、繊維束FLHと同じ幅wを持ってタンク中心軸AXから折り返し位置Rxの最小値Rx’だけ隔たった位置に、上記平面において延びた繊維束である。

【0030】

そして、図4(A)に示すように、低角度ヘリカル層を構成する繊維束FLHの内で口金15に近い折り返し位置Rx(Rx’<Rx≦Rx’+w)で巻き付け方向を折り返しつつ重ねてヘリカル巻きされたそれぞれの繊維束FLHを、平帯状繊維束FLHkに投影させる。図4(B)に示すように、低角度ヘリカル層を構成する繊維束FLHの内で口金15から離れた折り返し位置Rx(Rx’+w<Rx)で、および高角度ヘリカル層を構成する繊維束FLHであって折り返し位置Rx(Rx’+w<Rx)で巻き付け方向を折り返しつつ重ねてヘリカル巻きされたそれぞれの繊維束FLHについてもこれを、平帯状繊維束FLHkに投影させる。その上で、それぞれの繊維束FLHが平帯状繊維束FLHkに投影されて重なった範囲の投影範囲に属する繊維束を、それぞれの繊維束FLHと仮定する。

【0031】

このように仮定することで、Rx’<Rx≦Rx’+wを満たす折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHは、図4(A)に示す繊維束角度範囲FELに亘る投影範囲に属する繊維束となり、この繊維束角度範囲FELは繊維束FLHの存在長さを示し、次の数式4で表される。

【0032】

【数2】

【0033】

この数式4において、Rxはヘリカル巻きの際の折り返し位置を示し、この折り返し位置Rxで折り返された繊維束FLHのタンク中心軸AXの側の幅方向端部が位置する当該中心軸からの半径となる。Rx’は既述したように折り返し位置Rxの最小値である。

【0034】

数式4で示された繊維束角度範囲FELは、折り返し位置Rxでヘリカル巻きされた巻数(サーキーット数Ct)の分だけ存在することから、数式4の繊維束角度範囲FELにサーキット数Ctを乗算することで、折り返し位置Rxでヘリカル巻きされた全ての繊維束FLHについての合計長を算出できる。そして、折り返し位置Rxを半径とする周長さは、2π・Rxであることから、上記した全ての繊維束FLHについての合計長をこの2π・Rxで除算することで、折り返し位置Rxでヘリカル巻きされた繊維束FLHが平均的にどれだけの繊維束の分だけ重なっているかが算出できる。その上で、シリンダー部11では、フープ層の各層において繊維束FLHが折り重ならないよう当該繊維束がフープ巻きされているために、シリンダー部11における繊維束FLHの1束分の層厚h0はフープ層の各層において同じであることを想定すると、折り返し位置Rxでヘリカル巻きされた繊維束角度範囲FELにおける繊維束FLHの層厚hxは、FW法による繊維巻回の関係から、次の数式5で表される。

【0035】

【数3】

【0036】

その一方、Rx’+w<Rxを満たす折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHは、その折り返し位置Rxにおいて平帯状繊維束FLHkに投影されないことから、図4(B)に示すように左右に分かれた二つの繊維束角度範囲FELに亘る投影範囲に属する繊維束となり、この繊維束角度範囲FELは繊維束FLHの存在長さを示し、次の数式6で表される。

【0037】

【数4】

【0038】

数式6で示された繊維束角度範囲FELにあっても、折り返し位置Rxでヘリカル巻きされた巻数(サーキーット数Ct)の分だけ存在することから、数式4の場合と同様にして、折り返し位置Rx(Rx’+w<Rx)でヘリカル巻きされた繊維束角度範囲FELにおける繊維束FLHの層厚hxは、次の数式7で表される。

【0039】

【数5】

【0040】

上記した数式5および数式7で明らかなように、繊維束角度範囲FELにおける繊維束FLHの層厚hxは、タンク中心軸AXに対して繊維がなす繊維角(αHHおよびαLH)を用いることなく算出される。

【0041】

また、既述したように、それぞれの繊維束FLHが平帯状繊維束FLHkに投影されて重なった範囲の投影範囲に属する繊維束を、それぞれの繊維束FLHと仮定することで、それぞれの繊維束FLHに含まれる繊維がタンク中心軸AXに対してなす繊維角の平均繊維角を、上記した投影範囲において幾何学的に次のように算出できる。図5はドーム部12をその頂上方向から見て折り返し位置Rxで折り返してヘリカル巻きされた繊維束FLHに含まれる繊維の平均繊維角算出の様子を示す説明図である。

【0042】

平均繊維角算出にあっても、繊維束FLHの厚さ算出と同様、図5(A)に示すように、低角度ヘリカル層を構成する繊維束FLHの内で口金15に近い折り返し位置Rx(Rx’<Rx≦Rx’+w)で巻き付け方向を折り返しつつ重ねてヘリカル巻きされたそれぞれの繊維束FLHを、平帯状繊維束FLHkに投影させる。図5(B)に示すように、低角度ヘリカル層を構成する繊維束FLHの内で口金15から離れた折り返し位置Rx(Rx’+w<Rx)で、および高角度ヘリカル層を構成する繊維束FLHであって折り返し位置Rx(Rx’+w<Rx)で巻き付け方向を折り返しつつ重ねてヘリカル巻きされたそれぞれの繊維束FLHについてもこれを、平帯状繊維束FLHkに投影させる。その上で、それぞれの繊維束FLHが平帯状繊維束FLHkに投影されて重なった範囲の投影範囲に属する繊維束を、それぞれの繊維束FLHと仮定する。

【0043】

このように仮定することで、Rx’<Rx≦Rx’+wを満たす折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHは、図5(A)に示す繊維束角度範囲FELに亘る投影範囲に属する繊維束となり、この繊維束角度範囲FELが繊維束FLHの全角度β(存在角度)となる。その上で、繊維束FLHの折り返し位置Rxからタンク中心軸AXに垂線を降ろし、この垂線から角度θだけずれた点RxPを想定する。この点RxPに位置する繊維の繊維角は、三角形の内角の和が180°であることから、図示するようにθの関数として(π/2)−θとなる。一方、折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHの全角度βは、次の数式8で算出できる。

【0044】

【数6】

【0045】

そして、ゼロ°からβ/2まで、即ち上記した垂線から繊維束FLHの全角度βの半分の角度までについて、上記θの関数である繊維角α(=(π/2)−θ)の平均は、この繊維角αの積分値をβ/2で除算することで算出され、次の数式9で表される。

【0046】

【数7】

【0047】

この関係は、低角度ヘリカル層を構成する繊維束FLHの内で口金15に近い折り返し位置Rx(Rx’<Rx≦Rx’+w)で巻き付け方向を折り返しつつ重ねてヘリカル巻きされたどのサーキットでも同じであることから、数式9で算出された繊維角αが上記折り返し位置Rx(Rx’<Rx≦Rx’+w)の繊維束FLHについての平均繊維角となる。

【0048】

その一方、Rx’+w<Rxを満たす折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHは、その折り返し位置Rxにおいて平帯状繊維束FLHkに投影されないことから、図5(B)に示すように、その投影されない角度γに亘って繊維束が存在しないことになる。この繊維束が存在しない角度γは、次の数式10で表される。

【0049】

【数8】

【0050】

よって、Rx’+w<Rxを満たす折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHについては、図5(B)に示す上記の繊維束の全角度β(数式8参照)から繊維束が存在しない角度γを減算した上で、数式9に倣って繊維角αの積分値を上記の減算結果で除算することで算出され、次の数式11で表される。

【0051】

【数9】

【0052】

この関係は、低角度ヘリカル層を構成する繊維束FLHの内で口金15から離れた折り返し位置Rx(Rx’+w<Rx)で巻き付け方向を折り返しつつ重ねてヘリカル巻きされたどのサーキット、および高角度ヘリカル層を構成する繊維束FLHのどのサーキットでも同じであることから、数式11で算出された繊維角αが上記折り返し位置Rx(Rx’+w<Rx)の繊維束FLHについての平均繊維角となる。

【0053】

数式9と数式11に示すように、繊維角αは、繊維束の全角度βと繊維束の存在しない角度γの関数であり、この全角度βは数式8から折り返し位置Rxを変数とする関数であり、同じく角度γも数式10から折り返し位置Rxを変数とする関数である。よって、繊維角αは折り返し位置Rxを変数とする関数となる。図6は1束の繊維束FLHをタンク中心軸AXからの隔たりに応じて微小領域Msに分割して当該微小領域に属する繊維の繊維角αを算出する様子を示す説明図である。

【0054】

図示するように、任意の折り返し位置Rxの周辺の繊維束FLHに着目した場合、繊維束FLHは既述したようにタンク中心軸AXと垂直な平面の平帯状繊維束FLHk(図4〜5参照)に投影させたことから、繊維束FLHに含まれる微小領域Msについては、タンク中心軸AXからの隔たり、即ち軸側位置Rsと外側位置Rfで区画できる。この軸側位置Rsと外側位置Rfは、共に折り返し位置Rxと同じ性質であり、タンク中心軸AXからの隔たりに他ならない。その一方、この微小領域Msに含まれる繊維の繊維角αは、既述したように折り返し位置Rxを変数とする関数であることから、この関数について、下記の数式12で示すように変数たるRxをRsからRfまで積分することで、微小領域Msに含まれる繊維についての繊維角αが求まる。

【0055】

【数10】

【0056】

この場合、繊維角αを折り返し位置Rxを変数とする関数として表記するに当たっては、数式9と数式11は、折り返し位置Rxとその最小値Rx’および繊維束の幅wとの大小比較に応じて使い分けられている。このため、任意の折り返し位置Rxでの微小領域Msの繊維角αを数式12にて演算算出するに当たっても、軸側位置Rsと外側位置Rfと、折り返し位置Rxの最小値Rx’および繊維束の幅wとの大小比較に応じて下記の演算式(数式13〜15)を変えることになる。なお、これら数式におけるuは、数式12において繊維角αがRxを変数とする都合上、その積分実行に際して変換した変換後の変数である。

【0057】

【数11】

【数12】

【数13】

【0058】

こうして繊維角αを算出した後は、有限要素法による解析単位の微小領域要素を既述した微小領域Msとし、その微小領域Ms用いて高角度および低角度のヘリカル層についての有限要素モデルを作成する。モデル作成に当たっては、微小領域Msの面積Stheoryと、有限要素法による解析に用いる単位要素の面積Smeshとの比を求め、その比の値に有限要素モデルにおける微小領域Msごとの剛性マトリックスE’ijを乗算して、有限要素法による解析演算に用いる剛性マトリックスEijを後述のように求める。微小領域Msの面積Stheoryは、数式5と数式7で求めた層厚hxを、その変数である折り返し位置RxについてRsからRfまで積分することで、求まり、下記の数式16〜18は、軸側位置Rsと外側位置Rfと、折り返し位置Rxの最小値Rx’および繊維束の幅wとの大小比較に応じて使い分けられている。

【0059】

【数14】

【数15】

【数16】

【0060】

有限要素法による解析に用いる単位要素の面積Smeshは、単位要素の4節点の座標位置により算出される既知の値であり、微小領域Msごとの剛性マトリックスE’ijは、実タンクである高圧ガスタンク10では、繊維がプラスの繊維角αとマイナスの繊維角αで交互に巻かれているため、これを直交異方性物性として捉えた場合に定まる剛性マトリックスであり、タンク軸方向の弾性率(縦弾性率)、タンク軸と直交する方向の弾性率(横弾性率)、ポアソン比を含む。このように面積Smeshと微小領域Msごとの剛性マトリックスE’ijは既知であることから、上記した数式16〜18で求めた微小領域Msの面積Stheoryを含め、下記の数式19により、有限要素法による解析演算に用いる剛性マトリックスEijを求める。

【0061】

【数17】

【0062】

上記した演算を、ドーム部12に形成した高角度および低角度のヘリカル層の各層について行うことで、微小領域Ms用いて高角度および低角度のヘリカル層をなす各層についての有限要素モデルが全て作成され、有限要素法による解析演算に用いる剛性マトリックスEijも求まる。そして、有限要素モデルを構成する微小領域Msを有限要素法による強度解析に当てることで、高圧ガスタンク10の強度解析が実行される。

【0063】

以上説明したように本実施例では、ライナー補強を、シリンダー部11についてはFW法による繊維のフープ巻きのフープ層で担い、ドーム部12についてはFW法による繊維の高角度或いは低角度の繊維のヘリカル巻きの高角度ヘリカル層と低角度ヘリカル層とで担うようにした上で、高角度および低角度のヘリカル層の強度解析を行うに当たり、既存の解析手法では取られない手法を取った。つまり、図4〜図5に示すように、両ヘリカル層を形成する繊維を、FW法による繊維巻き付けの際の繊維束FLHとして捉えると共に、タンク中心軸AXと垂直な平面で延びると仮定した仮想の繊維束であって、繊維束FLHと同じ幅wを持ってタンク中心軸AXから折り返し位置Rxの最小値Rx’だけ隔たった上記の平面で延びる平帯状繊維束FLHkを用いる。

【0064】

これに加え、ヘリカル巻きによりドーム部12にて重ねて巻かれるそれぞれの繊維束FLHを、平帯状繊維束FLHkに投影させ(図4〜図5参照)、それぞれの繊維束FLHがこの平帯状繊維束FLHkに投影されて重なった投影範囲に属する繊維束をそれぞれの繊維束FLHと仮定する。これにより、タンク中心軸AXと垂直な平面での幾何学演算および当該平面で延びた平帯状繊維束FLHkについての幾何学演算により、投影範囲における繊維束の厚みhxを演算する(数式5、数式7)。この厚みhxの算出に当たっては、上記数式から明らかなように、タンク中心軸AXに対して繊維がなす繊維角を用いないので、この繊維角が90°に近似にしても、投影範囲における繊維束の厚みhxの発散を招かずに、厚みhxを演算算出できる。繊維角αが90°に近似にした部位はタンク両端の口金15の付近のドーム部であることから、この口金付近のドーム部においても、投影範囲における繊維束の厚みの発散を招かない。

【0065】

有限要素法による要素解析には、ドーム部12にて重ねて巻かれるそれぞれの繊維束FLHを解析単位の微小領域要素(微小領域Ms)に分解した上で、有限要素モデルを作成する必要がある。本実施例では、この有限要素モデルの作成に当たり、微小領域Msの面積を、タンク中心軸AXとそれぞれの繊維束FLHの折り返し位置Rxを変数とする繊維束FLHの厚みhxの積分を経て求めると共に(数式16〜18)、投影範囲における微小領域Msに含まれる繊維の繊維角α(平均繊維角)についても、これを折り返し位置Rxを変数とする関数の積分を経て求め(数式12〜15)、これらを用いて、有限要素解析に必要な微小領域Msの剛性マトリックスEijを求め(数式19)、その求めた剛性マトリックスEijを有する微小領域Msを用いて高角度および低角度のヘリカル層についての有限要素モデルを作成する。この有限要素モデルは、上記したように繊維角α(平均繊維角)が90°に近似にしても繊維束の厚みhxの発散がないモデルであることから、当該有限要素モデルの微小領域Msに、実際のドーム部繊維巻回層を構成する繊維束の厚みをほぼ反映させることができる。この結果、本実施例の解析手法によれば、高圧ガスタンク10におけるドーム部12の補強強度の解析の信頼性を高めることができる。図7は強度解析を得るために口金をタンク中心軸に沿って外側に変位させた様子を模式的に示す説明図、図8は従来手法による強度解析結果と本実施例による解析強度結果を対比して示す説明図である。

【0066】

図7に示すように、口金をタンク中心軸に沿って外側に変位させると、ドーム部にヘリカル巻きで折り返し巻かれた繊維層(1層)は、タンク外側への口金変位に伴って歪み、口金の近いほど、その歪みは大きくなる。こうした状況を、口金に最も近い折り返し位置の繊維層(1層)を有限要素解析に処して、従来手法の解析結果と、上記した本実施例による解析結果と対比した。その結果が図8に示されている。図8に示すように、従来手法では、口金変位が小さいにも拘わらず繊維層(1層)の最大歪みは大きくなり、本実施例では、口金変位が大きくても繊維層(1層)の最大歪み抑制されることが判明した。このように、口金変位が小さいにも拘わらず繊維層(1層)の最大歪みは大きくなる従来手法では、既述したように口金付近のモデル化に際して繊維層厚を薄くするため、見かけ上、口金変位に対して歪みが大きくなってしまうことに合致した結果となった。これに対し、本実施例の解析手法では、口金変位に対する歪みが抑制された解析結果が得られ、この解析結果は、実際の高圧ガスタンク10においてその口金15をタンク中心軸に沿って外側に変位させたみた場合の実験結果とほぼ合致することが確認できた。このことから、本実施例の解析手法によれば、高圧ガスタンク10におけるドーム部12の補強強度の解析の信頼性の向上を図ることができることが確認できる。

【0067】

次に、変形例について説明する。図9は変形例の解析手法で行ったモデル化の様子を模式的に示す説明図、図10は従来手法と上記の実施例および変形例の解析手法による解析強度結果を対比して示す説明図である。

【0068】

上記した実施例の解析手法では、図5で説明したように、Rx’+w<Rxを満たす折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHを平帯状繊維束FLHkに投影させると、その折り返し位置Rxにおいて平帯状繊維束FLHkに投影されない範囲(角度γの範囲)が存在する(図5(B))。その一方、Rx’<Rx≦Rx’+wを満たす折り返し位置Rxでヘリカル巻きされたそれぞれの繊維束FLHでは、平帯状繊維束FLHkに投影されない範囲が無い(図5(A))。このため、数式5と数式7との対比からも判るように、Rx’+w<Rxを満たす折り返し位置Rxについての繊維束FLHとRx’<Rx≦Rx’+wを満たす折り返し位置Rxについての繊維束FLHとでは、前者の場合の方が、同じ1層の繊維束でありながら、算出される厚みhxが小さくなる。この様子が図9(A)に示されている。なお、このように厚みhxに差が出ても、図8で説明したように、解析精度の信頼性は高い。

【0069】

変形例では、Rx’<Rx≦Rx’+wを満たす折り返し位置Rxについての繊維束FLHについて、これよりタンク外側位置のRx’<Rx≦Rx’+wを満たす折り返し位置Rxについての繊維束FLHに倣って、層の厚みhxを薄くすることにした。具体的には、Rx’<Rx≦Rx’+wを満たす折り返し位置Rxに応じた大きさの減算補正量を、当該折り返し位置Rxに対応して数式5で求めた厚みhxから減算する。こうすることで、図9(B)に示すように、Rx’<Rx≦Rx’+wを満たす折り返し位置Rxにおける厚みhxが小さくなる。

【0070】

このようにRx’<Rx≦Rx’+wを満たす折り返し位置Rxにおける厚みhxを補正した上で、この変形例の解析手法による図7の解析を行ったところ、図10に示すように、高圧ガスタンク10におけるドーム部12の補強強度の解析の信頼性をより向上できることが確認された。

【0071】

以上、本発明の実施の形態について説明したが、本発明はこのような実施の形態になんら限定されるものではなく、その要旨を逸脱しない範囲内において種々なる態様での実施が可能である。例えば、フィラメント・ワインディング法による高圧ガスタンクの上記した強度解析を実現するためのコンピュータプログラム、そのコンピュータプログラムを記録した記録媒体等の形態で実現することができる。

【符号の説明】

【0072】

10…高圧ガスタンク

10a…ライナー

11…シリンダー部

12…ドーム部

20…カーボン繊維

25…リール

AX…タンク中心軸

Rf…外側位置

Rs…軸側位置

Ms…微小領域

【特許請求の範囲】

【請求項1】

フィラメント・ワインディング法による繊維の巻き付けによりライナーを補強し、該ライナー補強を、前記ライナーの略円筒状のシリンダー部においてはフープ巻きによるシリンダー部繊維巻回層で担い、前記シリンダー部の両端のドーム部においてはヘリカル巻きによるドーム部繊維巻回層で担う高圧ガスタンクの強度解析方法であって、

前記ドーム部繊維巻回層を形成する繊維を、前記フィラメント・ワインディング法による繊維巻き付けに際して取り扱われる複数の長繊維が束状となった繊維束として捉えた上で、前記ヘリカル巻きにより前記ドーム部において巻き付け方向を折り返しつつ重ねて巻かれるそれぞれの前記繊維束を、タンク中心軸と垂直な平面で延びると仮定した仮想の繊維束に投影させ、

前記それぞれの前記繊維束が前記仮想の繊維束に投影されて重なった範囲の投影範囲に属する繊維束を、前記それぞれの前記繊維束と仮定し、

前記それぞれの前記繊維束の厚みを算出するに当たり、前記投影範囲における前記繊維束の厚みを、前記タンク中心軸と前記それぞれの前記繊維束の折り返し位置との距離と、前記タンク中心軸と前記それぞれの前記繊維束の折り返し位置との距離とを用いて算出し、

前記それぞれの前記繊維束に含まれる繊維が前記タンク中心軸に対してなす前記繊維角の平均繊維角を、前記投影範囲において算出し、

前記ドーム部繊維巻回層を有限要素法による解析単位の微小領域要素に分解するに当たり、該微小領域要素を前記算出した前記投影範囲における前記繊維束の厚みと前記平均繊維角とを用いて求め、該求めた微小領域要素を用いて前記ドーム部繊維巻回層についての有限要素モデルを作成し、該作成した前記有限要素モデルを用いて有限要素法により前記高圧ガスタンクの強度を解析する

高圧ガスタンクの強度解析方法。

【請求項1】

フィラメント・ワインディング法による繊維の巻き付けによりライナーを補強し、該ライナー補強を、前記ライナーの略円筒状のシリンダー部においてはフープ巻きによるシリンダー部繊維巻回層で担い、前記シリンダー部の両端のドーム部においてはヘリカル巻きによるドーム部繊維巻回層で担う高圧ガスタンクの強度解析方法であって、

前記ドーム部繊維巻回層を形成する繊維を、前記フィラメント・ワインディング法による繊維巻き付けに際して取り扱われる複数の長繊維が束状となった繊維束として捉えた上で、前記ヘリカル巻きにより前記ドーム部において巻き付け方向を折り返しつつ重ねて巻かれるそれぞれの前記繊維束を、タンク中心軸と垂直な平面で延びると仮定した仮想の繊維束に投影させ、

前記それぞれの前記繊維束が前記仮想の繊維束に投影されて重なった範囲の投影範囲に属する繊維束を、前記それぞれの前記繊維束と仮定し、

前記それぞれの前記繊維束の厚みを算出するに当たり、前記投影範囲における前記繊維束の厚みを、前記タンク中心軸と前記それぞれの前記繊維束の折り返し位置との距離と、前記タンク中心軸と前記それぞれの前記繊維束の折り返し位置との距離とを用いて算出し、

前記それぞれの前記繊維束に含まれる繊維が前記タンク中心軸に対してなす前記繊維角の平均繊維角を、前記投影範囲において算出し、

前記ドーム部繊維巻回層を有限要素法による解析単位の微小領域要素に分解するに当たり、該微小領域要素を前記算出した前記投影範囲における前記繊維束の厚みと前記平均繊維角とを用いて求め、該求めた微小領域要素を用いて前記ドーム部繊維巻回層についての有限要素モデルを作成し、該作成した前記有限要素モデルを用いて有限要素法により前記高圧ガスタンクの強度を解析する

高圧ガスタンクの強度解析方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−248394(P2011−248394A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−117519(P2010−117519)

【出願日】平成22年5月21日(2010.5.21)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月21日(2010.5.21)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]