高圧タンクの成型方法

【課題】内層の樹脂が外層側に染み出すことを抑制し、高圧タンクにおけるFRP層の層内における繊維と樹脂との比率(Vf)の均一化が図られた高圧タンクの成型方法を提供する。

【解決手段】高圧タンクの成型方法は、未硬化の状態の第1の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程(S100)と、未硬化の状態の第2の熱硬化性樹脂を含浸した繊維を内層に巻回して外層を形成する工程(S102)と、外層側から加熱してFRP層を硬化させる工程(S104)と、を有し、前記第2の熱硬化性樹脂は、加熱硬化時に、第1の熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有する。

【解決手段】高圧タンクの成型方法は、未硬化の状態の第1の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程(S100)と、未硬化の状態の第2の熱硬化性樹脂を含浸した繊維を内層に巻回して外層を形成する工程(S102)と、外層側から加熱してFRP層を硬化させる工程(S104)と、を有し、前記第2の熱硬化性樹脂は、加熱硬化時に、第1の熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高圧タンクの成型方法に関する。

【背景技術】

【0002】

高圧タンク等の高圧容器は、鉄等に比べ軽量であって強靱性を有するFRP(Fiber Reinforced Plastic)部材が用いられ、基材表面にFRP部材からなるFRP層が形成されている。ここで、FRP部材は、例えば、繊維と樹脂を含み、プラスチックが強化されたものである。

【0003】

FRP層を形成する方法として、例えば、フィラメントワインディング法(以下「FW法」ともいう)が知られており、このフィラメントワインディング法は、樹脂を含浸した繊維を、円筒状の基材に巻き付けて、FRP層を形成する方法である。FRP層を形成したのち、通常、熱硬化処理が施される。

【0004】

例えば、特許文献1には、ライナと、ライナの外層に形成され繊維および硬化性樹脂を含む第1の層と、前記第1の層の外層に形成され繊維とエラストマー状熱硬化樹脂又は熱硬化性樹脂とを含む第2の層とを備えたFRP成形体が開示され、さらに、前記第2の層に含まれるエラストマー状熱硬化樹脂又は熱硬化性樹脂は、前記第1の層に含まれる熱硬化性樹脂の硬化温度よりも高い融点又は分解温度を有することが記載されている。

【0005】

また、特許文献2には、FRP層のうち、外側に向かうほど硬化開始温度の高い樹脂を用いるマトリックス樹脂を用いる多層FRP層の製造方法が記載され、上記製造方法によれば、内層のマトリックス樹脂がFRP層外へ染み出すことを抑制できると記載されている。なお、マトリックス樹脂は、樹脂からなる主剤と、樹脂を硬化させる硬化剤とからなる。

【0006】

一方、特許文献3には、繰り返し荷重などによる疲労破壊を防ぐために、高速車両の外壁構造が、高弾性繊維を含む繊維強化材料に熱硬化性合成樹脂を含浸させた複合材料によって形成された内層と、高弾性繊維を含む繊維強化材料に熱硬化性合成樹脂を含浸させた複合材料によって形成された外層と、内層と外層との間に配置された中間層とを有し、中間層は、内層と外層に固定され、多数の空間が形成されるコアを有することが記載されている。また、コアが、硬質発泡合成樹脂からなることが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−238491号公報

【特許文献2】特開2008−126615号公報

【特許文献3】特開平11−78874号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

樹脂を含浸した繊維を巻き付けてFRP成形体を成形した後、加熱等により樹脂を硬化させる際に、比較的硬化速度の遅い熱硬化性樹脂は低粘度化し、これにより、内層の熱硬化性樹脂が外層側に染み出してしまう。従来より、FRP成形体において、内層の樹脂が外層の外に染み出すことを防止する手法が提案されているが、近年、さらに内層の樹脂の染み出しを抑制し、FRP成形体の層内単位体積当たりの繊維と樹脂との比率(Vf:fiver volume content、繊維体積含有率)の均一化が求められている。

【0009】

本発明は、上記課題に鑑みなされたものであり、内層の樹脂が外層側に染み出すことを抑制し、高圧タンクにおけるFRP層の層内における繊維と樹脂との比率(Vf)の均一化が図られた高圧タンクの成型方法を提供する。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明の高圧タンクの成型方法は以下の特徴を有する。

【0011】

(1)未硬化の状態の第1の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、未硬化の状態の第2の熱硬化性樹脂を含浸した繊維を内層に巻回して外層を形成する工程と、外層側から加熱して硬化させる工程と、を有し、前記第2の熱硬化性樹脂は、加熱硬化時に、第1の熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有する高圧タンクの成型方法である。

【0012】

第1の熱硬化性樹脂は、樹脂含浸繊維の巻回作業時間を考慮して、比較的硬化速度の遅い樹脂が用いられるため、加熱硬化時に低粘度化する傾向がある。そこで、上述のように、第1の熱硬化性樹脂が低粘度化する前に硬化する、硬化速度の比較的速い第2の熱硬化性樹脂を外層側から加熱して硬化させることにより、外層が先に高速で硬化して『外殻』の役目を果たし、その結果、外層側へ内層の第1の熱硬化性樹脂が染み出すことを防止することができる。

【0013】

(2)未硬化の状態の第1の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、内層に繊維を巻回してプレ外層を形成する工程と、未硬化の状態の第2の熱硬化性樹脂をプレ外層に塗布する工程と、外層側から加熱して硬化させる工程と、を有し、前記第2の熱硬化性樹脂は、加熱硬化時に、第1の熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有する高圧タンクの成型方法である。

【0014】

プレ外層を形成したのち、第2の熱硬化性樹脂を塗布することにより、上記(1)に記載の成型方法に比べ、より硬化速度の速い第2の熱硬化性樹脂を用いることができる。これにより、外層側から加熱すると、上記(1)に記載の場合に比べ、第2の熱硬化性樹脂がより高速に硬化し、硬化した外層が『外殻』の役目を果たすため、外層側へ内層の第1の熱硬化性樹脂が染み出すことを防止することができる。

【0015】

(3)未硬化の状態の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、内層に多孔性の基材を配置又は耐熱発泡性樹脂を塗布して断熱層を形成する工程と、未硬化の状態の熱硬化性樹脂を含浸した繊維を断熱層に巻回して外層を形成する工程と、外層側から加熱して硬化させる工程と、外層の硬化後にライナーの内部から加熱して硬化させる工程と、を有する高圧タンクの成型方法である。

【0016】

外層側からの熱は、外層に伝わり、外層の熱硬化性樹脂の硬化に寄与するが、断熱層が『バリア層』として機能するため、内層までは伝わり難く、内層の熱硬化性樹脂の低粘度化は抑制される。これにより、まず、外層を硬化させ『外殻』を形成し、次いで、ライナーの内部から加熱して内層の熱硬化性樹脂を硬化させるので、外層側へ内層の熱硬化性樹脂が染み出すことを防止することができる。

【0017】

(4)未硬化の状態の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、内層に耐熱発泡性樹脂を塗布して断熱層を形成する工程と、断熱層側から予備加熱して耐熱発泡性樹脂を発泡させて発泡断熱層を形成する工程と、未硬化の状態の熱硬化性樹脂を含浸した繊維を発泡断熱層に巻回して外層を形成する工程と、外層側から加熱して硬化させる工程と、外層の硬化後にライナー側から加熱して硬化させる工程と、を有する高圧タンクの成型方法である。

【0018】

断熱層に耐熱発泡性樹脂を用いた場合、外層の形成前に、予備加熱によって耐熱発泡性樹脂を発泡させ発泡断熱層にすることにより、上記(3)に記載の成型方法に比べ、より断熱効果が高くなる。従って、より断熱効果の高い発泡断熱層が『バリア層』として機能するため、外層側からの熱は、外層に伝わり、外層の熱硬化性樹脂の硬化に寄与するが、内層までは伝わり難く、内層の熱硬化性樹脂の低粘度化は防止される。これにより、まず、外層を硬化させ『外殻』を形成し、次いで、ライナーの内部から加熱して内層の熱硬化性樹脂を硬化させるので、外層側へ内層の熱硬化性樹脂が染み出すことを防止することができる。

【0019】

(5)上記(3)または(4)に記載の高圧タンクの成型方法において、外層を形成するための熱硬化性樹脂は、加熱硬化時に、内層を形成するための熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有する。

【0020】

内層と外層で用いる熱硬化性樹脂の硬化特性を変えることにより、内層の熱硬化性樹脂の染み出しを抑制することができる。

【発明の効果】

【0021】

本発明によれば、内層の樹脂が外層側に染み出すことを抑制し、高圧タンクにおけるFRP層の層内における繊維と樹脂との比率(Vf)の均一化が図られる。

【図面の簡単な説明】

【0022】

【図1】内層に使用する熱硬化性樹脂の粘度と温度の関係の一例を示すグラフである。

【図2】従来の成型方法により熱硬化性樹脂を含浸させた繊維を巻回しFRP層を形成後、タンクを加熱し硬化させた場合の初期状態を説明する模式図である。

【図3】本発明の成型方法により熱硬化性樹脂を含浸させた繊維を巻回しFRP層を形成後、タンクを加熱し硬化させた場合の初期状態を説明する模式図である。

【図4】図3の一点破線で囲ったX部分の拡大断面図である。

【図5】図4の一点破線で囲ったY部分の拡大断面図である。

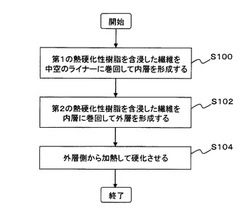

【図6】本発明の実施の形態における高圧タンクの成型方法の一例を説明するフローチャートである。

【図7】本発明の実施の形態における高圧タンクの成型方法の他の例を説明するフローチャートである。

【図8】本発明の実施の形態における高圧タンクの成型方法の他の例を説明するフローチャートである。

【図9】本発明の実施の形態における高圧タンクの成型方法の他の例を説明するフローチャートである。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態について、図面に基づいて説明する。

【0024】

一般に、高圧タンクは、FW法などにより、熱硬化性樹脂を含浸した繊維を中空のライナーに巻回してFRP層を形成し、FRP層の熱硬化性樹脂を硬化させた後、少なくとも一方端に口金部を装着して形成される。さらに、高圧タンクの耐圧性を担保するために、FRP層は一定の厚みを有し、そのため、熱硬化性樹脂を含浸した繊維を複数回ライナーに巻回させる。このため、一本の高圧タンクにおける巻回作業は所定の時間を要し、また、巻回完了までに樹脂を未硬化状態で置く必要があるため、繊維に含浸される熱硬化性樹脂は、通常、未硬化の状態であって、且つ比較的硬化速度の遅い熱硬化性樹脂が選択される。このような比較的硬化速度の遅い熱硬化性樹脂は、図1に示すように、巻回完了時の温度(例えば25℃)では、A点で示すように例えば蜂蜜程度の粘度であるのに対し、加熱硬化の初期段階の温度(例えば100℃)では、硬化より流動性が勝り、B点に示すように低粘度化してしまい、食用油程度の流動性の高い状態に変化してしまう。その結果、図1に示すような熱硬化性樹脂のみを用いてFRP層を形成した場合、図2に示すように、FRP層形成後のタンク20は、巻回完了時の温度で、FRP層の内側の層からの樹脂の染み出しがなかったとしても、加熱炉30における加熱硬化初期のタンク22では、FRP層の内側の層からの樹脂が染み出してしまうという不具合が生じる。

【0025】

そこで、本発明では、以下に説明する高圧タンク成型方法の例を用いることにより、図3に示すように、FRP層形成後のタンク10が、巻回完了時の温度で、FRP層の内側の層からの樹脂の染み出しがなく、且つ、加熱炉30における加熱硬化初期のタンク12でも、FRP層の内側の層からの樹脂が染み出しがなく、FRP層の厚み方向における繊維と熱硬化性樹脂との比率(Vf)の均一化が得られる。

【0026】

まず、本発明の実施の形態における高圧タンクの成型方法の一例を、図6を用いて説明する。図6に示すように、第1の実施形態の高圧タンクの成型方法は、未硬化の状態の第1の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程(S100)と、未硬化の状態の第2の熱硬化性樹脂を含浸した繊維を内層に巻回して外層を形成する工程(S102)と、外層側から加熱してFRP層を硬化させる工程(S104)と、を有し、前記第2の熱硬化性樹脂は、加熱硬化時に、第1の熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有する。

【0027】

ライナーの材質は、特に制限されるものではなく、例えば、金属のほか、ポリエチレン樹脂やポリプロピレン樹脂その他の硬質樹脂が挙げられる。

【0028】

前記繊維としては、例えば、金属繊維、ガラス繊維、カーボン繊維、アルミナ繊維などの無機繊維や、アラミド繊維等の合成有機繊維や、綿等の天然有機繊維が用いられる。これらの繊維は、単独で使用しても良いし、混合して(混繊として)使用しても良い。本実施形態における繊維としては、カーボン繊維が好ましい。

【0029】

内層に用いられる第1の熱硬化性樹脂は、樹脂と硬化剤との混合物からなり、樹脂としては、硬化剤との反応により熱硬化する樹脂であれば如何なる樹脂でもよいが、例えば、フェノール樹脂、尿素樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、ポリイミド樹脂、ビスマレイミド樹脂、ポリウレタン樹脂、ジアリルフタレート樹脂、エポキシ樹脂等が挙げられる。主剤として、好ましくは、エポキシ樹脂であり、直鎖型であっても分岐型であってもよい。

【0030】

また、硬化剤は、熱硬化樹脂を反応により得ることができれば如何なる硬化剤であっても良いが、例えば、脂肪族アミン、芳香族アミン、変性アミンなどの一級、二級、三級アミンであって、具体的には、ピペリジン、N,N−ジメチルピペラジン、トリエチレンジアミン、2,4,6−トリス(ジメチルアミノメチル)フェノール、ベンジルジメチルアミン、2−(ジメチルアミノメチル)フェノールなどのアミン系硬化剤や、ポリアミド樹脂、メルカプタン系硬化剤、トリアジンチオール等のチオール系硬化剤等が挙げられる。

【0031】

また、エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールAD型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、グリシジルエステル型エポキシ樹脂等が挙げられる。本実施の形態における第1の熱硬化性樹脂は、例えば、約130℃で約1時間程度で硬化が完了するように、上述のエポキシ樹脂と硬化剤を適宜選択して配合して用いることが好ましい。

【0032】

一方、外層に用いられる第2の熱硬化性樹脂は、内層に用いられる第1の熱硬化性樹脂の低粘度化する約60℃から約100℃の範囲の温度で硬化可能な熱硬化性樹脂であれば如何なる樹脂でも良いが、約50℃から約60℃の範囲で30分から40分で硬化が完了する熱硬化性樹脂が好ましい。このような第2の熱硬化性樹脂として、例えば、味の素ファインテクノ株式会社製の一液性エポキシ樹脂である製品名「AE−100」、「AE−300」及び「AE−400」などが挙げられる。

【0033】

上述のように、第1の熱硬化性樹脂が低粘度化する前に硬化する、硬化速度の比較的速い第2の熱硬化性樹脂を外層側から加熱して硬化させることにより、外層が先に高速で硬化して『外殻』の役目を果たし、その結果、外層側への第1の熱硬化性樹脂の染み出しが抑制され、且つ、FRP層の厚み方向における繊維と熱硬化性樹脂との比率(Vf)が均一化する。

【0034】

次に、本発明の実施の形態における高圧タンクの成型方法の他の例を、図7を用いて説明する。図7に示すように、第2の実施形態の高圧タンクの成型方法は、未硬化の状態の第1の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程(S100)と、繊維を内層に巻回してプレ外層を形成する工程(S112)と、未硬化の状態の第2の熱硬化性樹脂をプレ外層に塗布する工程(S114)と、外層側から加熱して硬化させる工程(S104)と、を有し、前記第2の熱硬化性樹脂は、加熱硬化時に、第1の熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有する。

【0035】

第2の実施形態の高圧タンクの成型方法における、ライナー、繊維、第1の熱硬化性樹脂及び第2の熱硬化性樹脂は、上述した第1の実施の形態と同様であるため、その説明を省略する。

【0036】

プレ外層を形成したのち、第2の熱硬化性樹脂を塗布することにより、上述の第1の実施形態における高圧タンクの成型方法に比べ、より硬化速度の速い第2の熱硬化性樹脂を用いることができる。これにより、外層側から加熱すると、上述の第1の実施形態における高圧タンクの成型方法に比べ、第2の熱硬化性樹脂がより高速に硬化し、硬化した外層が『外殻』の役目を果たすため、外層側への第1の熱硬化性樹脂の染み出しが抑制され、且つ、FRP層の厚み方向における繊維と熱硬化性樹脂との比率(Vf)が均一化する。

【0037】

次に、本発明の実施の形態における高圧タンクの成型方法の他の例を、図8を用いて説明する。図8に示すように、第3の実施形態の高圧タンクの成型方法は、未硬化の状態の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程(S120)と、内層に多孔性の基材を配置又は耐熱発泡性樹脂を塗布して断熱層を形成する工程(S122)と、未硬化の状態の熱硬化性樹脂を含浸した繊維を断熱層に巻回して外層を形成する工程(S124)と、外層側から加熱して硬化させる工程(S126)と、外層の硬化後にライナーの内部から加熱して硬化させる工程(S128)と、を有する。

【0038】

第3の実施形態の高圧タンクの成型方法におけるライナー及び繊維は、上述した第1の実施の形態と同様であるため、その説明を省略する。また、内層及び外層に用いる熱硬化性樹脂は、同一の熱硬化性樹脂であっても異なる熱硬化性樹脂であってもよく、熱硬化性樹脂が異なる場合には、第1及び第2の実施の形態で用いた第1の熱硬化性樹脂を内層の熱硬化性樹脂として用い、一方、第1及び第2の実施の形態で用いた第2の熱硬化性樹脂を外層に用いることが好ましい。

【0039】

断熱層に用いられる多孔性の基材としては、空気層を保持できる多孔性の基材であれば如何なる基材でもよく、例えば、ラスカットメタルまたはエキスパンドメタルを用いることができる。ここで、「ラスカットメタル」とは、平板状の薄肉金属板に対して、順次千鳥配置の切れ目を加工するとともに加工した切れ目を押し曲げることによって、網目状の小径の貫通孔が形成されたものである。また、「エキスパンドメタル」とは、平板状の薄肉金属板に対して、順次千鳥配置の切れ目を加工するとともに加工した切れ目を押し曲げることによって網目状の小径の貫通孔が形成され、さらに、圧延加工されて略平板状とされたものである。

【0040】

また、断熱層を耐熱発泡性樹脂を塗布して形成する場合、耐熱発泡性樹脂として、例えば、株式会社カネカ製の耐熱発泡性ポリスチレン系樹脂の「カネパール」(登録商標)や「ヒートマックス HM5」(「ヒートマックス」は登録商標)などが挙げられる。高圧タンクの耐圧性を考慮して、耐熱発泡性樹脂の発泡性及び断熱層の厚みが適宜選択される。

【0041】

耐熱発泡性樹脂の塗布は、刷毛塗り、ロール塗り、スプレー塗装、ロールコーターなどの塗装方法から適宜選択される。

【0042】

外層側から加熱して硬化させる工程(S126)では、従来の加熱炉を用いて、FRP層の外層側から加熱して硬化させる。一方、外層の硬化後にライナーの内部から加熱して硬化させる工程(S128)では、ライナーの内部に高温のガスを充填して加熱するか、又は、マイクロ波を用いた加熱、電磁誘電加熱(IH)等が用いられる。

【0043】

第3の実施の形態の高圧タンクの成型方法により成型された高圧タンクの構造を図4,5を用いて以下に説明する。図4に示すように、中空のライナー14にFRP層16が形成されている。図4の一点破線で囲んだY部分を拡大したものを図5に示すが、図5に示すように、ライナー14に形成されたFRP層16は、ライナー14に比較的厚めに形成された内層15と、内層15に形成された断熱層17と、断熱層17に形成された外層18とからなる。

【0044】

第3の実施の形態における高圧タンクの成型方法によれば、外層側からの熱は、外層に伝わり、外層の熱硬化性樹脂の硬化に寄与するが、断熱層が『バリア層』として機能するため、内層までは伝わり難く、内層の熱硬化性樹脂の低粘度化は抑制される。特に、断熱層を耐熱発泡性樹脂を塗布して形成した場合、外層側からの熱により耐熱発泡性樹脂が発泡して発泡断熱層になり、この発泡断熱層が『バリア層』として機能する。これにより、まず、外層を硬化させ『外殻』を形成し、次いで、ライナーの内部から加熱して内層の熱硬化性樹脂を硬化させるので、外層側へ内層の熱硬化性樹脂が染み出すことを防止することができる。また、FRP層の厚み方向における繊維と熱硬化性樹脂との比率(Vf)も均一化する。

【0045】

次に、本発明の実施の形態における高圧タンクの成型方法の他の例を、図9を用いて説明する。図9に示すように、第4の実施形態の高圧タンクの成型方法は、未硬化の状態の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程(S120)と、内層に耐熱発泡性樹脂を塗布して断熱層を形成する工程(S132)と、断熱層側から予備加熱して耐熱発泡性樹脂を発泡させて発泡断熱層を形成する工程(S134)と、未硬化の状態の熱硬化性樹脂を含浸した繊維を発泡断熱層に巻回して外層を形成する工程(S136)と、外層側から加熱して硬化させる工程(S126)と、外層の硬化後にライナーの内部から加熱して硬化させる工程(S128)と、を有する。

【0046】

第4の実施形態の高圧タンクの成型方法におけるライナー及び繊維は、上述した第1の実施の形態と同様であるため、その説明を省略する。また、第4の実施形態の高圧タンクの成型方法における耐熱発泡性樹脂及び内層の加熱硬化方法は、上述した第3の実施の形態と同様であるため、その説明を省略する。また、内層及び外層に用いる熱硬化性樹脂は、同一の熱硬化性樹脂であっても異なる熱硬化性樹脂であってもよく、熱硬化性樹脂が異なる場合には、第1及び第2の実施の形態で用いた第1の熱硬化性樹脂を内層の熱硬化性樹脂として用い、一方、第1及び第2の実施の形態で用いた第2の熱硬化性樹脂を外層に用いることが好ましい。

【0047】

断熱層として耐熱発泡性樹脂を用いた場合、外層の形成前に、予備加熱によって耐熱発泡性樹脂を発泡させ発泡断熱層にすることにより、第3の実施の形態の高圧タンクの成型方法に比べ、より断熱効果が高い状態で、次工程の外層側からの加熱を行うことができる。従って、より断熱効果の高い発泡断熱層を『バリア層』として機能させ、外層側からの熱を、内層までは伝わり難くして、内層の熱硬化性樹脂の低粘度化を防止する。これにより、外層側へ内層の熱硬化性樹脂が染み出すことを防止することができ、また、FRP層の厚み方向における繊維と熱硬化性樹脂との比率(Vf)が均一化する。

【産業上の利用可能性】

【0048】

本発明は、高圧タンクを用いる用途であれば、いかなる用途にも有効であるが、特に車両用の燃料電池に燃料ガスを供給するための高圧タンクに供することができる。

【符号の説明】

【0049】

10,20 FRP層形成後のタンク、12,22 加熱硬化初期のタンク、14 ライナー、15 内層、16 FRP層、17 断熱層、18 外層、30 加熱炉。

【技術分野】

【0001】

本発明は、高圧タンクの成型方法に関する。

【背景技術】

【0002】

高圧タンク等の高圧容器は、鉄等に比べ軽量であって強靱性を有するFRP(Fiber Reinforced Plastic)部材が用いられ、基材表面にFRP部材からなるFRP層が形成されている。ここで、FRP部材は、例えば、繊維と樹脂を含み、プラスチックが強化されたものである。

【0003】

FRP層を形成する方法として、例えば、フィラメントワインディング法(以下「FW法」ともいう)が知られており、このフィラメントワインディング法は、樹脂を含浸した繊維を、円筒状の基材に巻き付けて、FRP層を形成する方法である。FRP層を形成したのち、通常、熱硬化処理が施される。

【0004】

例えば、特許文献1には、ライナと、ライナの外層に形成され繊維および硬化性樹脂を含む第1の層と、前記第1の層の外層に形成され繊維とエラストマー状熱硬化樹脂又は熱硬化性樹脂とを含む第2の層とを備えたFRP成形体が開示され、さらに、前記第2の層に含まれるエラストマー状熱硬化樹脂又は熱硬化性樹脂は、前記第1の層に含まれる熱硬化性樹脂の硬化温度よりも高い融点又は分解温度を有することが記載されている。

【0005】

また、特許文献2には、FRP層のうち、外側に向かうほど硬化開始温度の高い樹脂を用いるマトリックス樹脂を用いる多層FRP層の製造方法が記載され、上記製造方法によれば、内層のマトリックス樹脂がFRP層外へ染み出すことを抑制できると記載されている。なお、マトリックス樹脂は、樹脂からなる主剤と、樹脂を硬化させる硬化剤とからなる。

【0006】

一方、特許文献3には、繰り返し荷重などによる疲労破壊を防ぐために、高速車両の外壁構造が、高弾性繊維を含む繊維強化材料に熱硬化性合成樹脂を含浸させた複合材料によって形成された内層と、高弾性繊維を含む繊維強化材料に熱硬化性合成樹脂を含浸させた複合材料によって形成された外層と、内層と外層との間に配置された中間層とを有し、中間層は、内層と外層に固定され、多数の空間が形成されるコアを有することが記載されている。また、コアが、硬質発泡合成樹脂からなることが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−238491号公報

【特許文献2】特開2008−126615号公報

【特許文献3】特開平11−78874号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

樹脂を含浸した繊維を巻き付けてFRP成形体を成形した後、加熱等により樹脂を硬化させる際に、比較的硬化速度の遅い熱硬化性樹脂は低粘度化し、これにより、内層の熱硬化性樹脂が外層側に染み出してしまう。従来より、FRP成形体において、内層の樹脂が外層の外に染み出すことを防止する手法が提案されているが、近年、さらに内層の樹脂の染み出しを抑制し、FRP成形体の層内単位体積当たりの繊維と樹脂との比率(Vf:fiver volume content、繊維体積含有率)の均一化が求められている。

【0009】

本発明は、上記課題に鑑みなされたものであり、内層の樹脂が外層側に染み出すことを抑制し、高圧タンクにおけるFRP層の層内における繊維と樹脂との比率(Vf)の均一化が図られた高圧タンクの成型方法を提供する。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明の高圧タンクの成型方法は以下の特徴を有する。

【0011】

(1)未硬化の状態の第1の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、未硬化の状態の第2の熱硬化性樹脂を含浸した繊維を内層に巻回して外層を形成する工程と、外層側から加熱して硬化させる工程と、を有し、前記第2の熱硬化性樹脂は、加熱硬化時に、第1の熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有する高圧タンクの成型方法である。

【0012】

第1の熱硬化性樹脂は、樹脂含浸繊維の巻回作業時間を考慮して、比較的硬化速度の遅い樹脂が用いられるため、加熱硬化時に低粘度化する傾向がある。そこで、上述のように、第1の熱硬化性樹脂が低粘度化する前に硬化する、硬化速度の比較的速い第2の熱硬化性樹脂を外層側から加熱して硬化させることにより、外層が先に高速で硬化して『外殻』の役目を果たし、その結果、外層側へ内層の第1の熱硬化性樹脂が染み出すことを防止することができる。

【0013】

(2)未硬化の状態の第1の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、内層に繊維を巻回してプレ外層を形成する工程と、未硬化の状態の第2の熱硬化性樹脂をプレ外層に塗布する工程と、外層側から加熱して硬化させる工程と、を有し、前記第2の熱硬化性樹脂は、加熱硬化時に、第1の熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有する高圧タンクの成型方法である。

【0014】

プレ外層を形成したのち、第2の熱硬化性樹脂を塗布することにより、上記(1)に記載の成型方法に比べ、より硬化速度の速い第2の熱硬化性樹脂を用いることができる。これにより、外層側から加熱すると、上記(1)に記載の場合に比べ、第2の熱硬化性樹脂がより高速に硬化し、硬化した外層が『外殻』の役目を果たすため、外層側へ内層の第1の熱硬化性樹脂が染み出すことを防止することができる。

【0015】

(3)未硬化の状態の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、内層に多孔性の基材を配置又は耐熱発泡性樹脂を塗布して断熱層を形成する工程と、未硬化の状態の熱硬化性樹脂を含浸した繊維を断熱層に巻回して外層を形成する工程と、外層側から加熱して硬化させる工程と、外層の硬化後にライナーの内部から加熱して硬化させる工程と、を有する高圧タンクの成型方法である。

【0016】

外層側からの熱は、外層に伝わり、外層の熱硬化性樹脂の硬化に寄与するが、断熱層が『バリア層』として機能するため、内層までは伝わり難く、内層の熱硬化性樹脂の低粘度化は抑制される。これにより、まず、外層を硬化させ『外殻』を形成し、次いで、ライナーの内部から加熱して内層の熱硬化性樹脂を硬化させるので、外層側へ内層の熱硬化性樹脂が染み出すことを防止することができる。

【0017】

(4)未硬化の状態の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、内層に耐熱発泡性樹脂を塗布して断熱層を形成する工程と、断熱層側から予備加熱して耐熱発泡性樹脂を発泡させて発泡断熱層を形成する工程と、未硬化の状態の熱硬化性樹脂を含浸した繊維を発泡断熱層に巻回して外層を形成する工程と、外層側から加熱して硬化させる工程と、外層の硬化後にライナー側から加熱して硬化させる工程と、を有する高圧タンクの成型方法である。

【0018】

断熱層に耐熱発泡性樹脂を用いた場合、外層の形成前に、予備加熱によって耐熱発泡性樹脂を発泡させ発泡断熱層にすることにより、上記(3)に記載の成型方法に比べ、より断熱効果が高くなる。従って、より断熱効果の高い発泡断熱層が『バリア層』として機能するため、外層側からの熱は、外層に伝わり、外層の熱硬化性樹脂の硬化に寄与するが、内層までは伝わり難く、内層の熱硬化性樹脂の低粘度化は防止される。これにより、まず、外層を硬化させ『外殻』を形成し、次いで、ライナーの内部から加熱して内層の熱硬化性樹脂を硬化させるので、外層側へ内層の熱硬化性樹脂が染み出すことを防止することができる。

【0019】

(5)上記(3)または(4)に記載の高圧タンクの成型方法において、外層を形成するための熱硬化性樹脂は、加熱硬化時に、内層を形成するための熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有する。

【0020】

内層と外層で用いる熱硬化性樹脂の硬化特性を変えることにより、内層の熱硬化性樹脂の染み出しを抑制することができる。

【発明の効果】

【0021】

本発明によれば、内層の樹脂が外層側に染み出すことを抑制し、高圧タンクにおけるFRP層の層内における繊維と樹脂との比率(Vf)の均一化が図られる。

【図面の簡単な説明】

【0022】

【図1】内層に使用する熱硬化性樹脂の粘度と温度の関係の一例を示すグラフである。

【図2】従来の成型方法により熱硬化性樹脂を含浸させた繊維を巻回しFRP層を形成後、タンクを加熱し硬化させた場合の初期状態を説明する模式図である。

【図3】本発明の成型方法により熱硬化性樹脂を含浸させた繊維を巻回しFRP層を形成後、タンクを加熱し硬化させた場合の初期状態を説明する模式図である。

【図4】図3の一点破線で囲ったX部分の拡大断面図である。

【図5】図4の一点破線で囲ったY部分の拡大断面図である。

【図6】本発明の実施の形態における高圧タンクの成型方法の一例を説明するフローチャートである。

【図7】本発明の実施の形態における高圧タンクの成型方法の他の例を説明するフローチャートである。

【図8】本発明の実施の形態における高圧タンクの成型方法の他の例を説明するフローチャートである。

【図9】本発明の実施の形態における高圧タンクの成型方法の他の例を説明するフローチャートである。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態について、図面に基づいて説明する。

【0024】

一般に、高圧タンクは、FW法などにより、熱硬化性樹脂を含浸した繊維を中空のライナーに巻回してFRP層を形成し、FRP層の熱硬化性樹脂を硬化させた後、少なくとも一方端に口金部を装着して形成される。さらに、高圧タンクの耐圧性を担保するために、FRP層は一定の厚みを有し、そのため、熱硬化性樹脂を含浸した繊維を複数回ライナーに巻回させる。このため、一本の高圧タンクにおける巻回作業は所定の時間を要し、また、巻回完了までに樹脂を未硬化状態で置く必要があるため、繊維に含浸される熱硬化性樹脂は、通常、未硬化の状態であって、且つ比較的硬化速度の遅い熱硬化性樹脂が選択される。このような比較的硬化速度の遅い熱硬化性樹脂は、図1に示すように、巻回完了時の温度(例えば25℃)では、A点で示すように例えば蜂蜜程度の粘度であるのに対し、加熱硬化の初期段階の温度(例えば100℃)では、硬化より流動性が勝り、B点に示すように低粘度化してしまい、食用油程度の流動性の高い状態に変化してしまう。その結果、図1に示すような熱硬化性樹脂のみを用いてFRP層を形成した場合、図2に示すように、FRP層形成後のタンク20は、巻回完了時の温度で、FRP層の内側の層からの樹脂の染み出しがなかったとしても、加熱炉30における加熱硬化初期のタンク22では、FRP層の内側の層からの樹脂が染み出してしまうという不具合が生じる。

【0025】

そこで、本発明では、以下に説明する高圧タンク成型方法の例を用いることにより、図3に示すように、FRP層形成後のタンク10が、巻回完了時の温度で、FRP層の内側の層からの樹脂の染み出しがなく、且つ、加熱炉30における加熱硬化初期のタンク12でも、FRP層の内側の層からの樹脂が染み出しがなく、FRP層の厚み方向における繊維と熱硬化性樹脂との比率(Vf)の均一化が得られる。

【0026】

まず、本発明の実施の形態における高圧タンクの成型方法の一例を、図6を用いて説明する。図6に示すように、第1の実施形態の高圧タンクの成型方法は、未硬化の状態の第1の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程(S100)と、未硬化の状態の第2の熱硬化性樹脂を含浸した繊維を内層に巻回して外層を形成する工程(S102)と、外層側から加熱してFRP層を硬化させる工程(S104)と、を有し、前記第2の熱硬化性樹脂は、加熱硬化時に、第1の熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有する。

【0027】

ライナーの材質は、特に制限されるものではなく、例えば、金属のほか、ポリエチレン樹脂やポリプロピレン樹脂その他の硬質樹脂が挙げられる。

【0028】

前記繊維としては、例えば、金属繊維、ガラス繊維、カーボン繊維、アルミナ繊維などの無機繊維や、アラミド繊維等の合成有機繊維や、綿等の天然有機繊維が用いられる。これらの繊維は、単独で使用しても良いし、混合して(混繊として)使用しても良い。本実施形態における繊維としては、カーボン繊維が好ましい。

【0029】

内層に用いられる第1の熱硬化性樹脂は、樹脂と硬化剤との混合物からなり、樹脂としては、硬化剤との反応により熱硬化する樹脂であれば如何なる樹脂でもよいが、例えば、フェノール樹脂、尿素樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、ポリイミド樹脂、ビスマレイミド樹脂、ポリウレタン樹脂、ジアリルフタレート樹脂、エポキシ樹脂等が挙げられる。主剤として、好ましくは、エポキシ樹脂であり、直鎖型であっても分岐型であってもよい。

【0030】

また、硬化剤は、熱硬化樹脂を反応により得ることができれば如何なる硬化剤であっても良いが、例えば、脂肪族アミン、芳香族アミン、変性アミンなどの一級、二級、三級アミンであって、具体的には、ピペリジン、N,N−ジメチルピペラジン、トリエチレンジアミン、2,4,6−トリス(ジメチルアミノメチル)フェノール、ベンジルジメチルアミン、2−(ジメチルアミノメチル)フェノールなどのアミン系硬化剤や、ポリアミド樹脂、メルカプタン系硬化剤、トリアジンチオール等のチオール系硬化剤等が挙げられる。

【0031】

また、エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールAD型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、グリシジルエステル型エポキシ樹脂等が挙げられる。本実施の形態における第1の熱硬化性樹脂は、例えば、約130℃で約1時間程度で硬化が完了するように、上述のエポキシ樹脂と硬化剤を適宜選択して配合して用いることが好ましい。

【0032】

一方、外層に用いられる第2の熱硬化性樹脂は、内層に用いられる第1の熱硬化性樹脂の低粘度化する約60℃から約100℃の範囲の温度で硬化可能な熱硬化性樹脂であれば如何なる樹脂でも良いが、約50℃から約60℃の範囲で30分から40分で硬化が完了する熱硬化性樹脂が好ましい。このような第2の熱硬化性樹脂として、例えば、味の素ファインテクノ株式会社製の一液性エポキシ樹脂である製品名「AE−100」、「AE−300」及び「AE−400」などが挙げられる。

【0033】

上述のように、第1の熱硬化性樹脂が低粘度化する前に硬化する、硬化速度の比較的速い第2の熱硬化性樹脂を外層側から加熱して硬化させることにより、外層が先に高速で硬化して『外殻』の役目を果たし、その結果、外層側への第1の熱硬化性樹脂の染み出しが抑制され、且つ、FRP層の厚み方向における繊維と熱硬化性樹脂との比率(Vf)が均一化する。

【0034】

次に、本発明の実施の形態における高圧タンクの成型方法の他の例を、図7を用いて説明する。図7に示すように、第2の実施形態の高圧タンクの成型方法は、未硬化の状態の第1の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程(S100)と、繊維を内層に巻回してプレ外層を形成する工程(S112)と、未硬化の状態の第2の熱硬化性樹脂をプレ外層に塗布する工程(S114)と、外層側から加熱して硬化させる工程(S104)と、を有し、前記第2の熱硬化性樹脂は、加熱硬化時に、第1の熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有する。

【0035】

第2の実施形態の高圧タンクの成型方法における、ライナー、繊維、第1の熱硬化性樹脂及び第2の熱硬化性樹脂は、上述した第1の実施の形態と同様であるため、その説明を省略する。

【0036】

プレ外層を形成したのち、第2の熱硬化性樹脂を塗布することにより、上述の第1の実施形態における高圧タンクの成型方法に比べ、より硬化速度の速い第2の熱硬化性樹脂を用いることができる。これにより、外層側から加熱すると、上述の第1の実施形態における高圧タンクの成型方法に比べ、第2の熱硬化性樹脂がより高速に硬化し、硬化した外層が『外殻』の役目を果たすため、外層側への第1の熱硬化性樹脂の染み出しが抑制され、且つ、FRP層の厚み方向における繊維と熱硬化性樹脂との比率(Vf)が均一化する。

【0037】

次に、本発明の実施の形態における高圧タンクの成型方法の他の例を、図8を用いて説明する。図8に示すように、第3の実施形態の高圧タンクの成型方法は、未硬化の状態の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程(S120)と、内層に多孔性の基材を配置又は耐熱発泡性樹脂を塗布して断熱層を形成する工程(S122)と、未硬化の状態の熱硬化性樹脂を含浸した繊維を断熱層に巻回して外層を形成する工程(S124)と、外層側から加熱して硬化させる工程(S126)と、外層の硬化後にライナーの内部から加熱して硬化させる工程(S128)と、を有する。

【0038】

第3の実施形態の高圧タンクの成型方法におけるライナー及び繊維は、上述した第1の実施の形態と同様であるため、その説明を省略する。また、内層及び外層に用いる熱硬化性樹脂は、同一の熱硬化性樹脂であっても異なる熱硬化性樹脂であってもよく、熱硬化性樹脂が異なる場合には、第1及び第2の実施の形態で用いた第1の熱硬化性樹脂を内層の熱硬化性樹脂として用い、一方、第1及び第2の実施の形態で用いた第2の熱硬化性樹脂を外層に用いることが好ましい。

【0039】

断熱層に用いられる多孔性の基材としては、空気層を保持できる多孔性の基材であれば如何なる基材でもよく、例えば、ラスカットメタルまたはエキスパンドメタルを用いることができる。ここで、「ラスカットメタル」とは、平板状の薄肉金属板に対して、順次千鳥配置の切れ目を加工するとともに加工した切れ目を押し曲げることによって、網目状の小径の貫通孔が形成されたものである。また、「エキスパンドメタル」とは、平板状の薄肉金属板に対して、順次千鳥配置の切れ目を加工するとともに加工した切れ目を押し曲げることによって網目状の小径の貫通孔が形成され、さらに、圧延加工されて略平板状とされたものである。

【0040】

また、断熱層を耐熱発泡性樹脂を塗布して形成する場合、耐熱発泡性樹脂として、例えば、株式会社カネカ製の耐熱発泡性ポリスチレン系樹脂の「カネパール」(登録商標)や「ヒートマックス HM5」(「ヒートマックス」は登録商標)などが挙げられる。高圧タンクの耐圧性を考慮して、耐熱発泡性樹脂の発泡性及び断熱層の厚みが適宜選択される。

【0041】

耐熱発泡性樹脂の塗布は、刷毛塗り、ロール塗り、スプレー塗装、ロールコーターなどの塗装方法から適宜選択される。

【0042】

外層側から加熱して硬化させる工程(S126)では、従来の加熱炉を用いて、FRP層の外層側から加熱して硬化させる。一方、外層の硬化後にライナーの内部から加熱して硬化させる工程(S128)では、ライナーの内部に高温のガスを充填して加熱するか、又は、マイクロ波を用いた加熱、電磁誘電加熱(IH)等が用いられる。

【0043】

第3の実施の形態の高圧タンクの成型方法により成型された高圧タンクの構造を図4,5を用いて以下に説明する。図4に示すように、中空のライナー14にFRP層16が形成されている。図4の一点破線で囲んだY部分を拡大したものを図5に示すが、図5に示すように、ライナー14に形成されたFRP層16は、ライナー14に比較的厚めに形成された内層15と、内層15に形成された断熱層17と、断熱層17に形成された外層18とからなる。

【0044】

第3の実施の形態における高圧タンクの成型方法によれば、外層側からの熱は、外層に伝わり、外層の熱硬化性樹脂の硬化に寄与するが、断熱層が『バリア層』として機能するため、内層までは伝わり難く、内層の熱硬化性樹脂の低粘度化は抑制される。特に、断熱層を耐熱発泡性樹脂を塗布して形成した場合、外層側からの熱により耐熱発泡性樹脂が発泡して発泡断熱層になり、この発泡断熱層が『バリア層』として機能する。これにより、まず、外層を硬化させ『外殻』を形成し、次いで、ライナーの内部から加熱して内層の熱硬化性樹脂を硬化させるので、外層側へ内層の熱硬化性樹脂が染み出すことを防止することができる。また、FRP層の厚み方向における繊維と熱硬化性樹脂との比率(Vf)も均一化する。

【0045】

次に、本発明の実施の形態における高圧タンクの成型方法の他の例を、図9を用いて説明する。図9に示すように、第4の実施形態の高圧タンクの成型方法は、未硬化の状態の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程(S120)と、内層に耐熱発泡性樹脂を塗布して断熱層を形成する工程(S132)と、断熱層側から予備加熱して耐熱発泡性樹脂を発泡させて発泡断熱層を形成する工程(S134)と、未硬化の状態の熱硬化性樹脂を含浸した繊維を発泡断熱層に巻回して外層を形成する工程(S136)と、外層側から加熱して硬化させる工程(S126)と、外層の硬化後にライナーの内部から加熱して硬化させる工程(S128)と、を有する。

【0046】

第4の実施形態の高圧タンクの成型方法におけるライナー及び繊維は、上述した第1の実施の形態と同様であるため、その説明を省略する。また、第4の実施形態の高圧タンクの成型方法における耐熱発泡性樹脂及び内層の加熱硬化方法は、上述した第3の実施の形態と同様であるため、その説明を省略する。また、内層及び外層に用いる熱硬化性樹脂は、同一の熱硬化性樹脂であっても異なる熱硬化性樹脂であってもよく、熱硬化性樹脂が異なる場合には、第1及び第2の実施の形態で用いた第1の熱硬化性樹脂を内層の熱硬化性樹脂として用い、一方、第1及び第2の実施の形態で用いた第2の熱硬化性樹脂を外層に用いることが好ましい。

【0047】

断熱層として耐熱発泡性樹脂を用いた場合、外層の形成前に、予備加熱によって耐熱発泡性樹脂を発泡させ発泡断熱層にすることにより、第3の実施の形態の高圧タンクの成型方法に比べ、より断熱効果が高い状態で、次工程の外層側からの加熱を行うことができる。従って、より断熱効果の高い発泡断熱層を『バリア層』として機能させ、外層側からの熱を、内層までは伝わり難くして、内層の熱硬化性樹脂の低粘度化を防止する。これにより、外層側へ内層の熱硬化性樹脂が染み出すことを防止することができ、また、FRP層の厚み方向における繊維と熱硬化性樹脂との比率(Vf)が均一化する。

【産業上の利用可能性】

【0048】

本発明は、高圧タンクを用いる用途であれば、いかなる用途にも有効であるが、特に車両用の燃料電池に燃料ガスを供給するための高圧タンクに供することができる。

【符号の説明】

【0049】

10,20 FRP層形成後のタンク、12,22 加熱硬化初期のタンク、14 ライナー、15 内層、16 FRP層、17 断熱層、18 外層、30 加熱炉。

【特許請求の範囲】

【請求項1】

未硬化の状態の第1の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、

未硬化の状態の第2の熱硬化性樹脂を含浸した繊維を内層に巻回して外層を形成する工程と、

外層側から加熱して硬化させる工程と、を有し、

前記第2の熱硬化性樹脂は、加熱硬化時に、第1の熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有することを特徴とする高圧タンクの成型方法。

【請求項2】

未硬化の状態の第1の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、

内層に繊維を巻回してプレ外層を形成する工程と、

未硬化の状態の第2の熱硬化性樹脂をプレ外層に塗布する工程と、

外層側から加熱して硬化させる工程と、を有し、

前記第2の熱硬化性樹脂は、加熱硬化時に、第1の熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有することを特徴とする高圧タンクの成型方法。

【請求項3】

未硬化の状態の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、

内層に多孔性の基材を配置又は耐熱発泡性樹脂を塗布して断熱層を形成する工程と、

未硬化の状態の熱硬化性樹脂を含浸した繊維を断熱層に巻回して外層を形成する工程と、

外層側から加熱して硬化させる工程と、

外層の硬化後にライナーの内部から加熱して硬化させる工程と、

を有することを特徴とする高圧タンクの成型方法。

【請求項4】

未硬化の状態の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、

内層に耐熱発泡性樹脂を塗布して断熱層を形成する工程と、

断熱層側から予備加熱して耐熱発泡性樹脂を発泡させて発泡断熱層を形成する工程と、

未硬化の状態の熱硬化性樹脂を含浸した繊維を発泡断熱層に巻回して外層を形成する工程と、

外層側から加熱して硬化させる工程と、

外層の硬化後にライナー側から加熱して硬化させる工程と、

を有することを特徴とする高圧タンクの成型方法。

【請求項5】

請求項3または請求項4に記載の高圧タンクの成型方法において、

外層を形成するための熱硬化性樹脂は、加熱硬化時に、内層を形成するための熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有することを特徴とする高圧タンクの成型方法。

【請求項1】

未硬化の状態の第1の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、

未硬化の状態の第2の熱硬化性樹脂を含浸した繊維を内層に巻回して外層を形成する工程と、

外層側から加熱して硬化させる工程と、を有し、

前記第2の熱硬化性樹脂は、加熱硬化時に、第1の熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有することを特徴とする高圧タンクの成型方法。

【請求項2】

未硬化の状態の第1の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、

内層に繊維を巻回してプレ外層を形成する工程と、

未硬化の状態の第2の熱硬化性樹脂をプレ外層に塗布する工程と、

外層側から加熱して硬化させる工程と、を有し、

前記第2の熱硬化性樹脂は、加熱硬化時に、第1の熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有することを特徴とする高圧タンクの成型方法。

【請求項3】

未硬化の状態の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、

内層に多孔性の基材を配置又は耐熱発泡性樹脂を塗布して断熱層を形成する工程と、

未硬化の状態の熱硬化性樹脂を含浸した繊維を断熱層に巻回して外層を形成する工程と、

外層側から加熱して硬化させる工程と、

外層の硬化後にライナーの内部から加熱して硬化させる工程と、

を有することを特徴とする高圧タンクの成型方法。

【請求項4】

未硬化の状態の熱硬化性樹脂を含浸した繊維を中空のライナーに巻回して内層を形成する工程と、

内層に耐熱発泡性樹脂を塗布して断熱層を形成する工程と、

断熱層側から予備加熱して耐熱発泡性樹脂を発泡させて発泡断熱層を形成する工程と、

未硬化の状態の熱硬化性樹脂を含浸した繊維を発泡断熱層に巻回して外層を形成する工程と、

外層側から加熱して硬化させる工程と、

外層の硬化後にライナー側から加熱して硬化させる工程と、

を有することを特徴とする高圧タンクの成型方法。

【請求項5】

請求項3または請求項4に記載の高圧タンクの成型方法において、

外層を形成するための熱硬化性樹脂は、加熱硬化時に、内層を形成するための熱硬化性樹脂が低粘度化する前に硬化する硬化特性を有することを特徴とする高圧タンクの成型方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−230321(P2011−230321A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−100805(P2010−100805)

【出願日】平成22年4月26日(2010.4.26)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月26日(2010.4.26)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]