高圧タンクの製造装置および高圧タンクの製造方法

【課題】ライナへの繊維の巻き付けの際に、できるだけ繊維の損傷等を抑制しつつ、繊維の段差を低減することができる高圧タンクの製造装置を提供する。

【解決手段】ライナ22とライナ22の外面に繊維を巻き付けて構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造装置であって、ライナ22の外面への繊維の巻き付けの際のライナ22の回転とは逆方向へ同期させた回転で回転可能であり、ライナ22の外面に巻き付けた繊維を加圧する加圧ローラ14を備える高圧タンクの製造装置である。

【解決手段】ライナ22とライナ22の外面に繊維を巻き付けて構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造装置であって、ライナ22の外面への繊維の巻き付けの際のライナ22の回転とは逆方向へ同期させた回転で回転可能であり、ライナ22の外面に巻き付けた繊維を加圧する加圧ローラ14を備える高圧タンクの製造装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高圧タンクの製造装置および高圧タンクの製造方法に関する。

【背景技術】

【0002】

燃料電池自動車や天然ガス自動車等には、燃料ガスとしての水素ガスや天然ガス等を貯蔵する高圧タンクが搭載される。高圧タンクとして、樹脂製または金属製タンク(ライナ:内容器)の外面に単位密度当りの強度が非常に高い炭素繊維強化プラスチック材(CFRP材)等を巻き付けて補強した高圧タンクが知られている。このような高圧タンクを製造する際、例えばフィラメントワインディング法のように炭素繊維等の繊維束にエポキシ樹脂等の樹脂溶液を含浸させた状態で樹脂製タンクの外面に巻き付けた後、樹脂を硬化させて補強層を形成する方法がある。

【0003】

フィラメントワインディング法で高圧タンクを製造する場合、炭素繊維等の繊維束をライナに巻き付ける際、繊維束の重なり部分で繊維の段差が生じてしまう。特に、繊維束の幅や厚みにばらつきがあったり、繊維の毛羽立ちが発生すると、段差がより大きくなり、繊維束の重なり部分で繊維の屈曲が生じ、得られた高圧タンクの強度等の性能が低下する場合がある。

【0004】

特許文献1には、ライナの両端部を支持軸により支持し、ライナの一端部側を駆動させることでライナを回転させるフィラメントワインディング装置において、ライナの一端部側(駆動側)と他端部側(従動側)との間に生じるねじり応力等によりライナが変形することなくワインディング処理を可能とするために、ライナに対向する位置に配置され、ライナの外周面、またはライナに巻き付けられた繊維束の周面に接しながらライナを回転させるタッチローラを具備するフィラメントワインディング装置が記載されている。

【0005】

特許文献2には、ワーク(ライナ)表面における繊維の滑りを抑制するために、ライナの表面に巻き付けられた繊維をライナに押圧する軟質部材のバッド形状の押圧手段を備えると共に、この押圧手段はライナの表面に沿って移動可能とされているフィラメントワインディング装置が記載されている。

【0006】

特許文献3には、マンドレル(ライナ)等に巻き付けられた繊維束の余分な樹脂を除去するために、マンドレル等上の樹脂含浸繊維束に圧接可能な押圧部を有するしごき部材を備えるフィラメントワインディング装置が記載されている。

【0007】

しかし、特許文献1〜3の技術では、繊維の段差を低減することができない。また、特許文献1,3の技術では、繊維が損傷する可能性がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2010−5965号公報

【特許文献2】特開2007−260976号公報

【特許文献3】特開2002−283467号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、ライナへの繊維の巻き付けの際に、できるだけ繊維の損傷等を抑制しつつ、繊維の段差を低減することができる高圧タンクの製造装置および高圧タンクの製造方法である。

【課題を解決するための手段】

【0010】

本発明は、ライナと前記ライナの外面に繊維を巻き付けて構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造装置であって、前記ライナの外面への繊維の巻き付けの際の前記ライナの回転とは逆方向へ同期させた回転で回転可能であり、前記ライナの外面に巻き付けた繊維を加圧する加圧ローラを備える高圧タンクの製造装置である。

【0011】

また、前記高圧タンクの製造装置において、前記ライナの外面に対する前記加圧ローラの荷重が、1kg〜2kgの範囲であることが好ましい。

【0012】

また、前記高圧タンクの製造装置において、前記加圧ローラの表面の摩擦係数が0.05以下であることが好ましい。

【0013】

また、前記高圧タンクの製造装置において、前記加圧ローラが、前記ライナの外面への繊維の巻き付けの際の繊維供給口と干渉しない位置に配置されていることが好ましい。

【0014】

また、本発明は、ライナと前記ライナの外面に繊維を巻き付けて構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造方法であって、前記ライナの外面への繊維の巻き付けの際の前記ライナの回転とは逆方向へ同期させて加圧ローラを回転させて繊維を加圧しながら、前記ライナの外面に繊維を巻き付ける高圧タンクの製造方法である。

【0015】

また、前記高圧タンクの製造方法において、前記ライナの外面に対する前記加圧ローラの荷重が、1kg〜2kgの範囲であることが好ましい。

【0016】

また、前記高圧タンクの製造方法において、前記加圧ローラの表面の摩擦係数が0.05以下であることが好ましい。

【0017】

また、前記高圧タンクの製造方法において、前記加圧ローラを、前記ライナの外面への繊維の巻き付けの際の繊維供給口と干渉しない位置に配置して繊維を加圧することが好ましい。

【発明の効果】

【0018】

本発明では、ライナの外面への繊維の巻き付けの際のライナの回転とは逆方向へ同期させて加圧ローラを回転させて繊維を加圧しながら巻き付けることにより、できるだけ繊維の損傷等を抑制しつつ、繊維の段差を低減することができる高圧タンクの製造装置および高圧タンクの製造方法を提供する。

【図面の簡単な説明】

【0019】

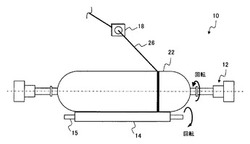

【図1】本発明の実施形態に係る高圧タンクの製造装置の一例の全体構成を示す概略図である。

【図2】本発明の実施形態に係る高圧タンクの製造装置における繊維の巻き付け部分の構成の一例を示す概略図である。

【図3】本発明の実施形態に係る高圧タンクの製造装置におけるライナ、加圧ローラおよび繊維供給口の配置関係の一例を示す概略断面図である。

【図4】本発明の実施形態における高圧タンクの製造方法における高圧タンクの軸方向の断面を示す概略図である。

【発明を実施するための形態】

【0020】

本発明の実施の形態について以下説明する。本実施形態は本発明を実施する一例であって、本発明は本実施形態に限定されるものではない。

【0021】

本発明の実施形態に係る高圧タンクの製造装置の一例の全体構成の概略を図1に示す。また、本実施形態に係る高圧タンクの製造装置における繊維の巻き付け部分の構成の一例の概略を図2に示す。

【0022】

図1に示すように、高圧タンクの製造装置1は、繊維巻き付け装置10を備える。繊維巻き付け装置10は、ライナ22を支持するための回転支持部12と、ライナ22の外面に巻き付けた繊維を加圧する加圧ローラ14とを備える。

【0023】

本実施形態に係る高圧タンクの製造方法および高圧タンクの製造装置1の動作について説明する。

【0024】

図1,2に示すように、ライナ22は、繊維巻き付け装置10の回転支持部12に設置される。例えば、略円柱状のライナ22は図4に示すようなライナ22の軸を通したシャフト28によって、図2に示すように回転支持部12に支持される。回転支持部12によってライナ22が回転され、図1のボビン16から繰り出された繊維束26がライナ22の外面に巻き付けられる。繊維束26は、例えば、エポキシ樹脂等の熱硬化性の樹脂が含浸されたものであり、図2に示すように繊維供給口18で角度調整されて、ライナ22に巻き付けられる。こうして、ライナ22の外面に繊維束26が所定の厚みおよび所定の方向で巻き付けられ繊維層が形成される(繊維層形成工程)。通常、繊維束26の巻き付け方向は、ライナ22の回転軸に対して略垂直方向(フープ巻き)、または斜め方向(ヘリカル巻き)である。

【0025】

ライナ22に繊維束26を巻き付ける前に、図1のように拡幅ローラ30等の拡幅手段を設けて、拡幅ローラ30等に繊維束26を押し付けて予め拡幅しておいてもよい。ここで、繊維束を拡幅するとは、例えば、繊維束を構成する繊維を拡げて繊維束を略扁平な状態にすることを意味する。

【0026】

また、回転支持部12に、例えば空気等のガスを供給するガスボンベに通じるガス供給管が接続されて、空気等のガスをガス供給管および回転支持部12を通じてライナ22内に供給して、ライナ22内を加圧状態として繊維を巻き付けてもよい。これにより、繊維束26の巻き付けによりライナ22が変形するのを防止することができる。

【0027】

繊維束26の巻き付け工程後、高圧タンク20は、加熱炉等において熱処理される。高圧タンク20は、例えば130℃程度で、10〜15時間程度加熱される。この加熱により、熱硬化性樹脂等が含浸された繊維束26が熱硬化され(硬化工程)、図4に示すような補強層24が形成される。その後、高圧タンク20は冷却される。このようにして、ライナ22の外面に補強層24が形成された高圧タンク20が製造される。

【0028】

本実施形態においては、高圧タンクの製造装置1は、図1〜図3に示すように、加圧ローラ14を備える。加圧ローラ14は、加圧ローラシャフト15等によって、図示しない回転駆動機構によって、ライナ22の外面への繊維の巻き付けの際のライナ22の回転とは逆方向へ同期させた回転で回転可能なものである。

【0029】

ライナ22に繊維束26を巻き付ける際、繊維束26を斜め方向に巻くヘリカル巻きがあるため、繊維の重なり部に段差が生じる。また、繊維束26の幅や厚みにばらつきがあったり、繊維の毛羽立ちの発生等により、繊維巻き付け後のライナ22の繊維層の表面は、ミクロ的に多数の段差(凹凸)が生じている。これらの段差を加圧ローラ14で加圧してならすことによって、繊維の段差を低減することができ、段差による繊維の屈曲等を低減することができる。また、加圧ローラ14を、ライナ22の外面への繊維の巻き付けの際のライナ22の回転とは逆方向へ同期させて回転させることにより、加圧時の繊維の損傷等を抑制することができる。

【0030】

加圧ローラ14の形状は、ローラ形状(円柱形状)であり、ローラ形状という性質上、通常はライナ22の直胴部を加圧するものである。パッド形状ではライナ22の外面に巻き付けた繊維(繊維層)との間で摩擦が生じ、繊維に損傷等を与える可能性がある。

【0031】

加圧ローラ14の回転軸方向の長さは、ライナ22の外面に巻き付けた繊維(繊維層)を加圧することができるものであればよく、特に制限はないが、通常は、ライナ22の直胴部と略同じ長さであればよい。

【0032】

加圧ローラ14の直径は、ライナ22の外面に巻き付けた繊維(繊維層)を加圧することができるものであればよく、特に制限はない。

【0033】

加圧ローラ14を構成する材料としては、ライナ22の外面に巻き付けた繊維(繊維層)を加圧することができるものであればよく、特に制限はないが、例えば、鉄、アルミ等の金属、MCナイロン等の樹脂等が挙げられる。必要に応じて、金属、樹脂等の表面を表面処理してもよい。

【0034】

加圧ローラ14の表面の表面処理としては、例えば、テフロン(登録商標)等のフッ素系樹脂、ウレタン樹脂、シリコン樹脂等の樹脂による表面処理等が挙げられる。

【0035】

加圧ローラ14の表面の摩擦係数は、加圧ローラ14の表面とライナ22の外面に巻き付けた繊維(繊維層)との間の摩擦を低減し、ライナ22の外面に巻き付けた繊維(繊維層)に損傷等を与えない程度であればよく、特に制限はないが、例えば、0.05以下であることが好ましい。加圧ローラ14の表面の摩擦係数が0.05を超えると、ライナ22の外面に巻き付けた繊維(繊維層)に損傷等を与える場合がある。加圧ローラ14の表面の摩擦係数を0.05以下とするためには、加圧ローラ14の表面をテフロン(登録商標)等の樹脂等により表面処理することが好ましい。

【0036】

加圧ローラ14の硬さとしては、ライナ22の外面に巻き付けた繊維を加圧した際に、変形しない程度であればよく、特に制限はない。この観点から、加圧ローラ14は、アルミ等の金属の表面をテフロン(登録商標)等の樹脂により表面処理したものであることが好ましい。

【0037】

加圧ローラ14によってライナ22の外面に巻き付けた繊維(繊維層)に与える荷重は、繊維の段差を低減し、ライナ22の外面に巻き付けた繊維(繊維層)に損傷等を与えない程度であればよく、特に制限はないが、例えば、1kg〜2kgの範囲であることが好ましい。荷重が1kg未満であると、繊維の段差が低減されない場合があり、荷重が2kgを超えると、ライナ22の外面に巻き付けた繊維(繊維層)に損傷等を与える場合がある。

【0038】

ライナ22の外面に繊維束26を巻き付ける際に、加圧ローラ14によって与える荷重を適宜変動させてもよい。

【0039】

加圧ローラ14は、ライナ22の外面への繊維の巻き付けの際のライナ22の回転とは逆方向へ同期させて回転させ、加圧ローラ14の表面とライナ22の外面に巻き付けた繊維(繊維層)との接触部の摩擦を軽減する構成とすればよい。

【0040】

繊維に損傷等をなるべく与えずに加圧ローラ14をライナ22の外面への繊維の巻き付けの際のライナ22の回転とは逆方向へ同期させて回転させるために、ライナ22を回転駆動させる回転支持部12とは別の駆動機構を用いて回転制御すればよい。加圧ローラ14をライナ22の回転に従動させると、ライナ22の外面に巻き付けた繊維(繊維層)との間で摩擦が生じ、繊維に損傷等を与える可能性がある。なお、本明細書において「同期させる」とは、加圧ローラ14の回転速度をライナ22の回転速度と同じにするということを意味する。

【0041】

加圧ローラ14は、ライナ22の外面への繊維束26の巻き付けの際の繊維供給口18と干渉しない位置に配置されればよい。加圧ローラ14は、例えば、図3に示すように、ライナ22を挟んで繊維供給口18とは反対方向(例えば、90度〜270度方向、好ましくは180度方向)に配置されればよい。

【0042】

このように、ライナ22の外面への繊維束26の巻き付けの際のライナ22の回転とは逆方向へ同期させて加圧ローラ14を回転させて繊維を加圧しながら巻き付けることにより、繊維の損傷等を抑制しつつ、繊維の段差を低減することができる。よって、繊維の屈曲が抑制され、得られる高圧タンクの強度および疲労強度等が向上し、かつ、良好な品質で高圧タンクを製造することができ、品質の安定した高圧タンクを製造することができる。

【0043】

本実施形態に係る高圧タンクの製造装置および高圧タンクの製造方法により、通常20μm〜30μm程度の繊維の段差を、例えば、10μm以下程度にまで低減することができる。

【0044】

高圧タンク20は、ライナ(内容器)22、補強層(外層)24を含んで構成されている。また、高圧タンク20は、ガス充填・放出口等を備えてもよい。

【0045】

ライナ22は、略円柱状等に形成されてなり、例えば高圧水素ガスなどの媒体をその内部に収容するためのものであり、水素ガス等のガスに直接接触する層である。ライナ22の形状、サイズ、厚みは使用目的、仕様等に応じたものを任意に選択することができる。ライナ22の厚みは、例えば、2mm〜4mmの範囲である。

【0046】

ライナ22は、樹脂材料、金属等を含んで構成される。ライナ22を構成する樹脂材料としては、熱可塑性樹脂、熱硬化性樹脂等が挙げられる。熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ABS樹脂、ポリスチレン、ポリアミド、ポリカーボネート、ポリイミド、フッ素樹脂等が挙げられ、熱硬化性樹脂としては、エポキシ樹脂やポリウレタン等が挙げられる。ライナを構成する金属としては、アルミ合金等の金属が挙げられる。ライナの肉厚やライナを構成する材料の種類は、ライナ22に要求される強度、気密性、成形性等に応じて適宜選択することができる。これらのうち、強度や耐ガス透過性等の点からナイロン等のポリアミド樹脂が好ましい。

【0047】

樹脂材料から構成されるライナ22は、例えば、上記樹脂の射出成形により成形される。例えば、金型にポリアミド樹脂等の樹脂を流し込んで、略半円柱体を2つ成型し、それらをレーザ等により溶着して樹脂のライナ22が成形される。この射出成形により、厚みが略均一なライナ22が成形される。

【0048】

補強層24は、ライナ22の外側を覆うように設けられてライナ22を補強する層であり、例えば、繊維およびマトリックス樹脂を含んで構成される。補強層24を構成する繊維としては、ガラス繊維、炭素繊維、アラミド繊維、金属繊維等が挙げられる。

【0049】

また、補強層24を構成するマトリックス樹脂としては、熱可塑性樹脂、熱硬化性樹脂等が挙げられる。熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ABS樹脂、ポリスチレン、ポリアミド、ポリカーボネート、ポリイミド、フッ素樹脂等が挙げられ、熱硬化性樹脂としては、エポキシ樹脂やポリウレタン等が挙げられる。これらのうち、強度や接着性等の点からエポキシ樹脂が好ましい。

【0050】

補強層24は、例えば、繊維の繊維束にマトリックス樹脂を含浸させた状態でライナ22の外面に巻き付けた後、樹脂を硬化させて形成することができる。

【0051】

補強層24の厚みは、巻き付ける繊維束26の層数等により調整することができ、例えば、20mm〜40mmの範囲である。繊維束26の層数は例えば、30層〜60層程度である。

【0052】

繊維束26は、例えば、上記繊維が10,000〜40,000本程度束ねられたものである。

【0053】

繊維束26としては、炭素繊維等の繊維束に未硬化のエポキシ樹脂等の樹脂を予め含浸させたプリプレグを用いてもよいし、繊維巻き付け装置10の上流側で、繊維束26に樹脂を含浸したものを用いてもよい。

【0054】

本実施形態に係る高圧タンク20は、例えば、移動体に搭載され、内部に高圧ガスを貯蔵する高圧タンクである。また、高圧タンク20は、据え置き型の高圧タンクであってもよい。

【0055】

ここで、移動体としては、二輪の車両、バスや乗用車等の四輪以上の自動車のほか、電車、船舶、航空機、ロボットなどが挙げられ、特に燃料電池車両である。高圧ガスとしては、水素ガスや圧縮天然ガスなどが挙げられる。

【0056】

本実施形態に係る高圧タンクの製造装置および高圧タンクの製造方法を利用して得られる補強層は、樹脂溶液を含浸させて硬化した繊維強化プラスチック材(FRP材)等として、各種素材の強化材等に用いることができる。例えば、炭素繊維の場合、炭素繊維の繊維束にエポキシ樹脂等の樹脂溶液を含浸させた炭素繊維強化プラスチック材(CFRP材)として、高圧タンク、自動車用シャフト、航空機の胴体、部品等の補強材として用いることができる。

【符号の説明】

【0057】

1 高圧タンクの製造装置、10 繊維巻き付け装置、12 回転支持部、14 加圧ローラ、15 加圧ローラシャフト、16 ボビン、18 繊維供給口、20 高圧タンク、22 ライナ(内容器)、24 補強層(外層)、26 繊維束、28 シャフト、30 拡幅ローラ。

【技術分野】

【0001】

本発明は、高圧タンクの製造装置および高圧タンクの製造方法に関する。

【背景技術】

【0002】

燃料電池自動車や天然ガス自動車等には、燃料ガスとしての水素ガスや天然ガス等を貯蔵する高圧タンクが搭載される。高圧タンクとして、樹脂製または金属製タンク(ライナ:内容器)の外面に単位密度当りの強度が非常に高い炭素繊維強化プラスチック材(CFRP材)等を巻き付けて補強した高圧タンクが知られている。このような高圧タンクを製造する際、例えばフィラメントワインディング法のように炭素繊維等の繊維束にエポキシ樹脂等の樹脂溶液を含浸させた状態で樹脂製タンクの外面に巻き付けた後、樹脂を硬化させて補強層を形成する方法がある。

【0003】

フィラメントワインディング法で高圧タンクを製造する場合、炭素繊維等の繊維束をライナに巻き付ける際、繊維束の重なり部分で繊維の段差が生じてしまう。特に、繊維束の幅や厚みにばらつきがあったり、繊維の毛羽立ちが発生すると、段差がより大きくなり、繊維束の重なり部分で繊維の屈曲が生じ、得られた高圧タンクの強度等の性能が低下する場合がある。

【0004】

特許文献1には、ライナの両端部を支持軸により支持し、ライナの一端部側を駆動させることでライナを回転させるフィラメントワインディング装置において、ライナの一端部側(駆動側)と他端部側(従動側)との間に生じるねじり応力等によりライナが変形することなくワインディング処理を可能とするために、ライナに対向する位置に配置され、ライナの外周面、またはライナに巻き付けられた繊維束の周面に接しながらライナを回転させるタッチローラを具備するフィラメントワインディング装置が記載されている。

【0005】

特許文献2には、ワーク(ライナ)表面における繊維の滑りを抑制するために、ライナの表面に巻き付けられた繊維をライナに押圧する軟質部材のバッド形状の押圧手段を備えると共に、この押圧手段はライナの表面に沿って移動可能とされているフィラメントワインディング装置が記載されている。

【0006】

特許文献3には、マンドレル(ライナ)等に巻き付けられた繊維束の余分な樹脂を除去するために、マンドレル等上の樹脂含浸繊維束に圧接可能な押圧部を有するしごき部材を備えるフィラメントワインディング装置が記載されている。

【0007】

しかし、特許文献1〜3の技術では、繊維の段差を低減することができない。また、特許文献1,3の技術では、繊維が損傷する可能性がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2010−5965号公報

【特許文献2】特開2007−260976号公報

【特許文献3】特開2002−283467号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、ライナへの繊維の巻き付けの際に、できるだけ繊維の損傷等を抑制しつつ、繊維の段差を低減することができる高圧タンクの製造装置および高圧タンクの製造方法である。

【課題を解決するための手段】

【0010】

本発明は、ライナと前記ライナの外面に繊維を巻き付けて構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造装置であって、前記ライナの外面への繊維の巻き付けの際の前記ライナの回転とは逆方向へ同期させた回転で回転可能であり、前記ライナの外面に巻き付けた繊維を加圧する加圧ローラを備える高圧タンクの製造装置である。

【0011】

また、前記高圧タンクの製造装置において、前記ライナの外面に対する前記加圧ローラの荷重が、1kg〜2kgの範囲であることが好ましい。

【0012】

また、前記高圧タンクの製造装置において、前記加圧ローラの表面の摩擦係数が0.05以下であることが好ましい。

【0013】

また、前記高圧タンクの製造装置において、前記加圧ローラが、前記ライナの外面への繊維の巻き付けの際の繊維供給口と干渉しない位置に配置されていることが好ましい。

【0014】

また、本発明は、ライナと前記ライナの外面に繊維を巻き付けて構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造方法であって、前記ライナの外面への繊維の巻き付けの際の前記ライナの回転とは逆方向へ同期させて加圧ローラを回転させて繊維を加圧しながら、前記ライナの外面に繊維を巻き付ける高圧タンクの製造方法である。

【0015】

また、前記高圧タンクの製造方法において、前記ライナの外面に対する前記加圧ローラの荷重が、1kg〜2kgの範囲であることが好ましい。

【0016】

また、前記高圧タンクの製造方法において、前記加圧ローラの表面の摩擦係数が0.05以下であることが好ましい。

【0017】

また、前記高圧タンクの製造方法において、前記加圧ローラを、前記ライナの外面への繊維の巻き付けの際の繊維供給口と干渉しない位置に配置して繊維を加圧することが好ましい。

【発明の効果】

【0018】

本発明では、ライナの外面への繊維の巻き付けの際のライナの回転とは逆方向へ同期させて加圧ローラを回転させて繊維を加圧しながら巻き付けることにより、できるだけ繊維の損傷等を抑制しつつ、繊維の段差を低減することができる高圧タンクの製造装置および高圧タンクの製造方法を提供する。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態に係る高圧タンクの製造装置の一例の全体構成を示す概略図である。

【図2】本発明の実施形態に係る高圧タンクの製造装置における繊維の巻き付け部分の構成の一例を示す概略図である。

【図3】本発明の実施形態に係る高圧タンクの製造装置におけるライナ、加圧ローラおよび繊維供給口の配置関係の一例を示す概略断面図である。

【図4】本発明の実施形態における高圧タンクの製造方法における高圧タンクの軸方向の断面を示す概略図である。

【発明を実施するための形態】

【0020】

本発明の実施の形態について以下説明する。本実施形態は本発明を実施する一例であって、本発明は本実施形態に限定されるものではない。

【0021】

本発明の実施形態に係る高圧タンクの製造装置の一例の全体構成の概略を図1に示す。また、本実施形態に係る高圧タンクの製造装置における繊維の巻き付け部分の構成の一例の概略を図2に示す。

【0022】

図1に示すように、高圧タンクの製造装置1は、繊維巻き付け装置10を備える。繊維巻き付け装置10は、ライナ22を支持するための回転支持部12と、ライナ22の外面に巻き付けた繊維を加圧する加圧ローラ14とを備える。

【0023】

本実施形態に係る高圧タンクの製造方法および高圧タンクの製造装置1の動作について説明する。

【0024】

図1,2に示すように、ライナ22は、繊維巻き付け装置10の回転支持部12に設置される。例えば、略円柱状のライナ22は図4に示すようなライナ22の軸を通したシャフト28によって、図2に示すように回転支持部12に支持される。回転支持部12によってライナ22が回転され、図1のボビン16から繰り出された繊維束26がライナ22の外面に巻き付けられる。繊維束26は、例えば、エポキシ樹脂等の熱硬化性の樹脂が含浸されたものであり、図2に示すように繊維供給口18で角度調整されて、ライナ22に巻き付けられる。こうして、ライナ22の外面に繊維束26が所定の厚みおよび所定の方向で巻き付けられ繊維層が形成される(繊維層形成工程)。通常、繊維束26の巻き付け方向は、ライナ22の回転軸に対して略垂直方向(フープ巻き)、または斜め方向(ヘリカル巻き)である。

【0025】

ライナ22に繊維束26を巻き付ける前に、図1のように拡幅ローラ30等の拡幅手段を設けて、拡幅ローラ30等に繊維束26を押し付けて予め拡幅しておいてもよい。ここで、繊維束を拡幅するとは、例えば、繊維束を構成する繊維を拡げて繊維束を略扁平な状態にすることを意味する。

【0026】

また、回転支持部12に、例えば空気等のガスを供給するガスボンベに通じるガス供給管が接続されて、空気等のガスをガス供給管および回転支持部12を通じてライナ22内に供給して、ライナ22内を加圧状態として繊維を巻き付けてもよい。これにより、繊維束26の巻き付けによりライナ22が変形するのを防止することができる。

【0027】

繊維束26の巻き付け工程後、高圧タンク20は、加熱炉等において熱処理される。高圧タンク20は、例えば130℃程度で、10〜15時間程度加熱される。この加熱により、熱硬化性樹脂等が含浸された繊維束26が熱硬化され(硬化工程)、図4に示すような補強層24が形成される。その後、高圧タンク20は冷却される。このようにして、ライナ22の外面に補強層24が形成された高圧タンク20が製造される。

【0028】

本実施形態においては、高圧タンクの製造装置1は、図1〜図3に示すように、加圧ローラ14を備える。加圧ローラ14は、加圧ローラシャフト15等によって、図示しない回転駆動機構によって、ライナ22の外面への繊維の巻き付けの際のライナ22の回転とは逆方向へ同期させた回転で回転可能なものである。

【0029】

ライナ22に繊維束26を巻き付ける際、繊維束26を斜め方向に巻くヘリカル巻きがあるため、繊維の重なり部に段差が生じる。また、繊維束26の幅や厚みにばらつきがあったり、繊維の毛羽立ちの発生等により、繊維巻き付け後のライナ22の繊維層の表面は、ミクロ的に多数の段差(凹凸)が生じている。これらの段差を加圧ローラ14で加圧してならすことによって、繊維の段差を低減することができ、段差による繊維の屈曲等を低減することができる。また、加圧ローラ14を、ライナ22の外面への繊維の巻き付けの際のライナ22の回転とは逆方向へ同期させて回転させることにより、加圧時の繊維の損傷等を抑制することができる。

【0030】

加圧ローラ14の形状は、ローラ形状(円柱形状)であり、ローラ形状という性質上、通常はライナ22の直胴部を加圧するものである。パッド形状ではライナ22の外面に巻き付けた繊維(繊維層)との間で摩擦が生じ、繊維に損傷等を与える可能性がある。

【0031】

加圧ローラ14の回転軸方向の長さは、ライナ22の外面に巻き付けた繊維(繊維層)を加圧することができるものであればよく、特に制限はないが、通常は、ライナ22の直胴部と略同じ長さであればよい。

【0032】

加圧ローラ14の直径は、ライナ22の外面に巻き付けた繊維(繊維層)を加圧することができるものであればよく、特に制限はない。

【0033】

加圧ローラ14を構成する材料としては、ライナ22の外面に巻き付けた繊維(繊維層)を加圧することができるものであればよく、特に制限はないが、例えば、鉄、アルミ等の金属、MCナイロン等の樹脂等が挙げられる。必要に応じて、金属、樹脂等の表面を表面処理してもよい。

【0034】

加圧ローラ14の表面の表面処理としては、例えば、テフロン(登録商標)等のフッ素系樹脂、ウレタン樹脂、シリコン樹脂等の樹脂による表面処理等が挙げられる。

【0035】

加圧ローラ14の表面の摩擦係数は、加圧ローラ14の表面とライナ22の外面に巻き付けた繊維(繊維層)との間の摩擦を低減し、ライナ22の外面に巻き付けた繊維(繊維層)に損傷等を与えない程度であればよく、特に制限はないが、例えば、0.05以下であることが好ましい。加圧ローラ14の表面の摩擦係数が0.05を超えると、ライナ22の外面に巻き付けた繊維(繊維層)に損傷等を与える場合がある。加圧ローラ14の表面の摩擦係数を0.05以下とするためには、加圧ローラ14の表面をテフロン(登録商標)等の樹脂等により表面処理することが好ましい。

【0036】

加圧ローラ14の硬さとしては、ライナ22の外面に巻き付けた繊維を加圧した際に、変形しない程度であればよく、特に制限はない。この観点から、加圧ローラ14は、アルミ等の金属の表面をテフロン(登録商標)等の樹脂により表面処理したものであることが好ましい。

【0037】

加圧ローラ14によってライナ22の外面に巻き付けた繊維(繊維層)に与える荷重は、繊維の段差を低減し、ライナ22の外面に巻き付けた繊維(繊維層)に損傷等を与えない程度であればよく、特に制限はないが、例えば、1kg〜2kgの範囲であることが好ましい。荷重が1kg未満であると、繊維の段差が低減されない場合があり、荷重が2kgを超えると、ライナ22の外面に巻き付けた繊維(繊維層)に損傷等を与える場合がある。

【0038】

ライナ22の外面に繊維束26を巻き付ける際に、加圧ローラ14によって与える荷重を適宜変動させてもよい。

【0039】

加圧ローラ14は、ライナ22の外面への繊維の巻き付けの際のライナ22の回転とは逆方向へ同期させて回転させ、加圧ローラ14の表面とライナ22の外面に巻き付けた繊維(繊維層)との接触部の摩擦を軽減する構成とすればよい。

【0040】

繊維に損傷等をなるべく与えずに加圧ローラ14をライナ22の外面への繊維の巻き付けの際のライナ22の回転とは逆方向へ同期させて回転させるために、ライナ22を回転駆動させる回転支持部12とは別の駆動機構を用いて回転制御すればよい。加圧ローラ14をライナ22の回転に従動させると、ライナ22の外面に巻き付けた繊維(繊維層)との間で摩擦が生じ、繊維に損傷等を与える可能性がある。なお、本明細書において「同期させる」とは、加圧ローラ14の回転速度をライナ22の回転速度と同じにするということを意味する。

【0041】

加圧ローラ14は、ライナ22の外面への繊維束26の巻き付けの際の繊維供給口18と干渉しない位置に配置されればよい。加圧ローラ14は、例えば、図3に示すように、ライナ22を挟んで繊維供給口18とは反対方向(例えば、90度〜270度方向、好ましくは180度方向)に配置されればよい。

【0042】

このように、ライナ22の外面への繊維束26の巻き付けの際のライナ22の回転とは逆方向へ同期させて加圧ローラ14を回転させて繊維を加圧しながら巻き付けることにより、繊維の損傷等を抑制しつつ、繊維の段差を低減することができる。よって、繊維の屈曲が抑制され、得られる高圧タンクの強度および疲労強度等が向上し、かつ、良好な品質で高圧タンクを製造することができ、品質の安定した高圧タンクを製造することができる。

【0043】

本実施形態に係る高圧タンクの製造装置および高圧タンクの製造方法により、通常20μm〜30μm程度の繊維の段差を、例えば、10μm以下程度にまで低減することができる。

【0044】

高圧タンク20は、ライナ(内容器)22、補強層(外層)24を含んで構成されている。また、高圧タンク20は、ガス充填・放出口等を備えてもよい。

【0045】

ライナ22は、略円柱状等に形成されてなり、例えば高圧水素ガスなどの媒体をその内部に収容するためのものであり、水素ガス等のガスに直接接触する層である。ライナ22の形状、サイズ、厚みは使用目的、仕様等に応じたものを任意に選択することができる。ライナ22の厚みは、例えば、2mm〜4mmの範囲である。

【0046】

ライナ22は、樹脂材料、金属等を含んで構成される。ライナ22を構成する樹脂材料としては、熱可塑性樹脂、熱硬化性樹脂等が挙げられる。熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ABS樹脂、ポリスチレン、ポリアミド、ポリカーボネート、ポリイミド、フッ素樹脂等が挙げられ、熱硬化性樹脂としては、エポキシ樹脂やポリウレタン等が挙げられる。ライナを構成する金属としては、アルミ合金等の金属が挙げられる。ライナの肉厚やライナを構成する材料の種類は、ライナ22に要求される強度、気密性、成形性等に応じて適宜選択することができる。これらのうち、強度や耐ガス透過性等の点からナイロン等のポリアミド樹脂が好ましい。

【0047】

樹脂材料から構成されるライナ22は、例えば、上記樹脂の射出成形により成形される。例えば、金型にポリアミド樹脂等の樹脂を流し込んで、略半円柱体を2つ成型し、それらをレーザ等により溶着して樹脂のライナ22が成形される。この射出成形により、厚みが略均一なライナ22が成形される。

【0048】

補強層24は、ライナ22の外側を覆うように設けられてライナ22を補強する層であり、例えば、繊維およびマトリックス樹脂を含んで構成される。補強層24を構成する繊維としては、ガラス繊維、炭素繊維、アラミド繊維、金属繊維等が挙げられる。

【0049】

また、補強層24を構成するマトリックス樹脂としては、熱可塑性樹脂、熱硬化性樹脂等が挙げられる。熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ABS樹脂、ポリスチレン、ポリアミド、ポリカーボネート、ポリイミド、フッ素樹脂等が挙げられ、熱硬化性樹脂としては、エポキシ樹脂やポリウレタン等が挙げられる。これらのうち、強度や接着性等の点からエポキシ樹脂が好ましい。

【0050】

補強層24は、例えば、繊維の繊維束にマトリックス樹脂を含浸させた状態でライナ22の外面に巻き付けた後、樹脂を硬化させて形成することができる。

【0051】

補強層24の厚みは、巻き付ける繊維束26の層数等により調整することができ、例えば、20mm〜40mmの範囲である。繊維束26の層数は例えば、30層〜60層程度である。

【0052】

繊維束26は、例えば、上記繊維が10,000〜40,000本程度束ねられたものである。

【0053】

繊維束26としては、炭素繊維等の繊維束に未硬化のエポキシ樹脂等の樹脂を予め含浸させたプリプレグを用いてもよいし、繊維巻き付け装置10の上流側で、繊維束26に樹脂を含浸したものを用いてもよい。

【0054】

本実施形態に係る高圧タンク20は、例えば、移動体に搭載され、内部に高圧ガスを貯蔵する高圧タンクである。また、高圧タンク20は、据え置き型の高圧タンクであってもよい。

【0055】

ここで、移動体としては、二輪の車両、バスや乗用車等の四輪以上の自動車のほか、電車、船舶、航空機、ロボットなどが挙げられ、特に燃料電池車両である。高圧ガスとしては、水素ガスや圧縮天然ガスなどが挙げられる。

【0056】

本実施形態に係る高圧タンクの製造装置および高圧タンクの製造方法を利用して得られる補強層は、樹脂溶液を含浸させて硬化した繊維強化プラスチック材(FRP材)等として、各種素材の強化材等に用いることができる。例えば、炭素繊維の場合、炭素繊維の繊維束にエポキシ樹脂等の樹脂溶液を含浸させた炭素繊維強化プラスチック材(CFRP材)として、高圧タンク、自動車用シャフト、航空機の胴体、部品等の補強材として用いることができる。

【符号の説明】

【0057】

1 高圧タンクの製造装置、10 繊維巻き付け装置、12 回転支持部、14 加圧ローラ、15 加圧ローラシャフト、16 ボビン、18 繊維供給口、20 高圧タンク、22 ライナ(内容器)、24 補強層(外層)、26 繊維束、28 シャフト、30 拡幅ローラ。

【特許請求の範囲】

【請求項1】

ライナと前記ライナの外面に繊維を巻き付けて構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造装置であって、

前記ライナの外面への繊維の巻き付けの際の前記ライナの回転とは逆方向へ同期させた回転で回転可能であり、前記ライナの外面に巻き付けた繊維を加圧する加圧ローラを備えることを特徴とする高圧タンクの製造装置。

【請求項2】

請求項1に記載の高圧タンクの製造装置であって、

前記ライナの外面に対する前記加圧ローラの荷重が、1kg〜2kgの範囲であることを特徴とする高圧タンクの製造装置。

【請求項3】

請求項1または2に記載の高圧タンクの製造装置であって、

前記加圧ローラの表面の摩擦係数が0.05以下であることを特徴とする高圧タンクの製造装置。

【請求項4】

請求項1〜3のいずれか1項に記載の高圧タンクの製造装置であって、

前記加圧ローラが、前記ライナの外面への繊維の巻き付けの際の繊維供給口と干渉しない位置に配置されていることを特徴とする高圧タンクの製造装置。

【請求項5】

ライナと前記ライナの外面に繊維を巻き付けて構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造方法であって、

前記ライナの外面への繊維の巻き付けの際の前記ライナの回転とは逆方向へ同期させて加圧ローラを回転させて繊維を加圧しながら、前記ライナの外面に繊維を巻き付けることを特徴とする高圧タンクの製造方法。

【請求項6】

請求項5に記載の高圧タンクの製造方法であって、

前記ライナの外面に対する前記加圧ローラの荷重が、1kg〜2kgの範囲であることを特徴とする高圧タンクの製造方法。

【請求項7】

請求項5または6に記載の高圧タンクの製造方法であって、

前記加圧ローラの表面の摩擦係数が0.05以下であることを特徴とする高圧タンクの製造方法。

【請求項8】

請求項5〜7のいずれか1項に記載の高圧タンクの製造方法であって、

前記加圧ローラを、前記ライナの外面への繊維の巻き付けの際の繊維供給口と干渉しない位置に配置して繊維を加圧することを特徴とする高圧タンクの製造方法。

【請求項1】

ライナと前記ライナの外面に繊維を巻き付けて構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造装置であって、

前記ライナの外面への繊維の巻き付けの際の前記ライナの回転とは逆方向へ同期させた回転で回転可能であり、前記ライナの外面に巻き付けた繊維を加圧する加圧ローラを備えることを特徴とする高圧タンクの製造装置。

【請求項2】

請求項1に記載の高圧タンクの製造装置であって、

前記ライナの外面に対する前記加圧ローラの荷重が、1kg〜2kgの範囲であることを特徴とする高圧タンクの製造装置。

【請求項3】

請求項1または2に記載の高圧タンクの製造装置であって、

前記加圧ローラの表面の摩擦係数が0.05以下であることを特徴とする高圧タンクの製造装置。

【請求項4】

請求項1〜3のいずれか1項に記載の高圧タンクの製造装置であって、

前記加圧ローラが、前記ライナの外面への繊維の巻き付けの際の繊維供給口と干渉しない位置に配置されていることを特徴とする高圧タンクの製造装置。

【請求項5】

ライナと前記ライナの外面に繊維を巻き付けて構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造方法であって、

前記ライナの外面への繊維の巻き付けの際の前記ライナの回転とは逆方向へ同期させて加圧ローラを回転させて繊維を加圧しながら、前記ライナの外面に繊維を巻き付けることを特徴とする高圧タンクの製造方法。

【請求項6】

請求項5に記載の高圧タンクの製造方法であって、

前記ライナの外面に対する前記加圧ローラの荷重が、1kg〜2kgの範囲であることを特徴とする高圧タンクの製造方法。

【請求項7】

請求項5または6に記載の高圧タンクの製造方法であって、

前記加圧ローラの表面の摩擦係数が0.05以下であることを特徴とする高圧タンクの製造方法。

【請求項8】

請求項5〜7のいずれか1項に記載の高圧タンクの製造方法であって、

前記加圧ローラを、前記ライナの外面への繊維の巻き付けの際の繊維供給口と干渉しない位置に配置して繊維を加圧することを特徴とする高圧タンクの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−240646(P2011−240646A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2010−116073(P2010−116073)

【出願日】平成22年5月20日(2010.5.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成22年5月20日(2010.5.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]