高圧タンクの製造装置および高圧タンクの製造方法

【課題】ライナへの巻き付け時等における繊維束の樹脂含有率の低下を抑制することができる高圧タンクの製造装置を提供する。

【解決手段】ライナ26とライナ26の外面に繊維を巻き付けた繊維層を含んで構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造装置であって、マトリックス樹脂を含浸させた繊維束22をライナ26の外面に巻き付ける際に、繊維束22に樹脂を塗布するための樹脂塗布手段を有する高圧タンクの製造装置である。

【解決手段】ライナ26とライナ26の外面に繊維を巻き付けた繊維層を含んで構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造装置であって、マトリックス樹脂を含浸させた繊維束22をライナ26の外面に巻き付ける際に、繊維束22に樹脂を塗布するための樹脂塗布手段を有する高圧タンクの製造装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高圧タンクの製造装置および高圧タンクの製造方法に関する。

【背景技術】

【0002】

燃料電池自動車や天然ガス自動車等には、燃料ガスとしての水素ガスや天然ガス等を貯蔵する高圧タンクが搭載される。高圧タンクとして、樹脂製または金属製タンク(ライナ:内容器)の外面に単位密度当りの強度が非常に高い炭素繊維強化プラスチック材(CFRP材)等を巻き付けて補強した高圧タンクが知られている。このような高圧タンクを製造する際、例えばフィラメントワインディング法のように炭素繊維等の繊維束に未硬化のエポキシ樹脂等のマトリックス樹脂を含浸させた状態で樹脂製タンクの外面に巻き付けて繊維層を形成した後、マトリックス樹脂を硬化させて補強層を形成する方法がある。

【0003】

フィラメントワインディング法で高圧タンクを製造する場合、タンクの高い強度を確保するためには、炭素繊維等の繊維の張力を高くすることが好ましい。

【0004】

マトリックス樹脂を含浸させた繊維束をライナに巻き付ける際に、特に高張力で巻き付ける際に、繊維束に含浸させたマトリックス樹脂が染み出し、繊維束の樹脂含有率が低下することにより、繊維の密着性が低下して、高圧タンクの強度が低下する場合がある。そのため、高圧タンクに要求される性能を充分に満足できない可能性がある。

【0005】

例えば、特許文献1には、圧力容器となるFRP補強タンクを成形する際に、成形工程に要する時間を短縮すると共に、ボイドが生じず成形品内部まで樹脂含浸を可能とするために、芯体となるライナに強化繊維層が巻回された巻付体を密閉する分離自在な金型と、前記金型に樹脂を注入する樹脂注入器と、前記金型から漏出する樹脂を受け取る樹脂トラップと、該樹脂トラップに連通する真空ポンプとを有するFRP補強タンクの成形装置であって、前記金型の一方の端部に樹脂注入口を設けて前記樹脂注入器を接続し、他方の端部に真空引き口を設けて前記樹脂トラップを接続し、前記樹脂注入器にコンプレッサを配設して所定の硬化剤と混合された樹脂を前記金型に加圧注入する構成とすると共に、注入された樹脂を硬化させるための加熱手段を前記金型に設けたFRP補強タンクの成形装置が記載されている。

【0006】

特許文献2には、中空状のライナと、前記ライナの外面を覆う繊維強化樹脂層とを備え、前記ライナの内部に熱交換機能を有する水素吸蔵用ユニットが複数収容されている水素貯蔵タンクの製造方法であって、中空状のライナの外面に樹脂含浸繊維束を巻き付ける樹脂含浸繊維束巻付け工程と、前記ライナの外面に巻き付けられた樹脂含浸繊維束を熱硬化させる樹脂熱硬化工程と、水素吸蔵物質を充填した複数の水素吸蔵用ユニットを、前記樹脂熱硬化工程で形成されたタンク本体内に、該タンク本体の開口部から順次収容して組み付ける水素吸蔵用ユニット組付け工程とを備えた水素貯蔵タンクの製造方法が記載されている。

【0007】

特許文献3には、水素ガスなどの分子の小さいガスに対しても高いガスバリア性を確保するために、酸素を含むガスを樹脂ライナの内部に封入し、フィラメントワインディング法により前記樹脂ライナの外面に補強繊維を巻回する工程と、前記樹脂ライナの外面の補強繊維を熱硬化し補強層を形成すると共に、前記樹脂ライナの内面を熱酸化して酸化層を形成する工程と、を有するガスタンクの製造方法が記載されている。

【0008】

しかし、特許文献1〜3の技術では、ライナへの巻き付け時等における繊維束の樹脂含有率の低下を充分に抑制することができない場合がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−125844号公報

【特許文献2】特開2004−293564号公報

【特許文献3】特開2010−019315号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、ライナへの巻き付け時等における繊維束の樹脂含有率の低下を抑制することができる高圧タンクの製造装置および高圧タンクの製造方法である。

【課題を解決するための手段】

【0011】

本発明は、ライナと前記ライナの外面に繊維を巻き付けた繊維層を含んで構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造装置であって、マトリックス樹脂を含浸させた繊維束を前記ライナの外面に巻き付ける際に前記繊維束に樹脂を塗布するための樹脂塗布手段を有する高圧タンクの製造装置である。

【0012】

また、前記高圧タンクの製造装置において、前記ライナの外面に巻き付けられた後の繊維を加熱する加熱手段を有することが好ましい。

【0013】

また、前記高圧タンクの製造装置において、前記ライナの内部の温度を調整する温度調整手段を有することが好ましい。

【0014】

また、本発明は、ライナと前記ライナの外面に繊維を巻き付けた繊維層を含んで構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造方法であって、マトリックス樹脂を含浸させた繊維束を前記ライナの外面に巻き付ける際に前記繊維束に樹脂を塗布する高圧タンクの製造方法である。

【0015】

また、前記高圧タンクの製造方法において、前記樹脂を塗布した繊維束を前記ライナの外面に巻き付けた後に繊維を加熱することが好ましい。

【0016】

また、前記高圧タンクの製造方法において、前記ライナの外面に少なくとも1層目の繊維を巻き付け、前記ライナの内部を加熱状態にした後、前記ライナの内部を常温状態にして前記少なくとも1層目より後の層の繊維を巻き付けて繊維層を形成することが好ましい。

【発明の効果】

【0017】

本発明では、マトリックス樹脂を含浸させた繊維束をライナの外面に巻き付ける際に繊維束に樹脂を塗布することにより、ライナへの巻き付け時等における繊維束の樹脂含有率の低下を抑制することができる高圧タンクの製造装置および高圧タンクの製造方法を提供する。

【図面の簡単な説明】

【0018】

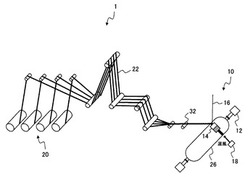

【図1】本発明の実施形態に係る高圧タンクの製造装置の一例の全体構成を示す概略図である。

【図2】本発明の実施形態に係る高圧タンクの製造装置における繊維の巻き付け部分の構成の一例を示す概略図である。

【図3】本発明の実施形態における高圧タンクの製造方法における高圧タンクの軸方向の断面を示す概略図である。

【図4】本発明の実施形態に係る高圧タンクの製造装置の他の例の全体構成を示す概略図である。

【発明を実施するための形態】

【0019】

本発明の実施の形態について以下説明する。本実施形態は本発明を実施する一例であって、本発明は本実施形態に限定されるものではない。

【0020】

本発明の実施形態に係る高圧タンクの製造装置の一例の全体構成の概略を図1に示す。また、本実施形態に係る高圧タンクの製造装置における繊維の巻き付け部分の構成の一例の概略を図2に示す。

【0021】

図1に示すように、高圧タンクの製造装置1は、繊維巻き付け装置10を備える。繊維巻き付け装置10は、ライナ26を支持するための回転支持部12を有する。また、高圧タンクの製造装置1は、マトリックス樹脂を含浸させた繊維束22に樹脂を塗布するための樹脂塗布手段として樹脂塗布装置14を備える。樹脂塗布装置14には、樹脂供給配管16が接続されている。高圧タンクの製造装置1は、ライナ26の外面に巻き付けられた後の繊維を加熱する加熱手段として加熱装置18を備えてもよい。

【0022】

本実施形態に係る高圧タンクの製造方法および高圧タンクの製造装置1の動作について説明する。

【0023】

図1,2に示すように、ライナ26は、繊維巻き付け装置10の回転支持部12に設置される。例えば、略円柱状のライナ26は図3に示すようなライナ26の軸を通したシャフト30によって、図2に示すように回転支持部12に支持される。回転支持部12によってライナ26が回転され、図1のボビン20から繰り出された繊維束22がライナ26の外面に巻き付けられる。繊維束22は、例えば、エポキシ樹脂等の熱硬化性のマトリックス樹脂が含浸されたものであり、図2に示すように繊維ガイド部34で角度調整されて、ライナ26に巻き付けられる。ここで、繊維束22がライナ26の外面に巻き付けられる際に、樹脂塗布装置14により繊維束22に樹脂が塗布される(塗布工程)。樹脂束22がライナ26の外面に巻き付けられた後に、必要に応じて、加熱装置18により温風等が吹き付けられる等によって繊維が加熱される(加熱工程)。こうして、ライナ26の外面に繊維束22が所定の厚みおよび所定の方向で巻き付けられ繊維層が形成される(繊維層形成工程)。

【0024】

ライナ26に繊維束22を巻き付ける前に、図1のように拡幅ローラ32等の拡幅手段を設けて、拡幅ローラ32等に繊維束22を押し付けて予め拡幅しておいてもよい。ここで、繊維束を拡幅するとは、例えば、繊維束を構成する繊維を拡げて繊維束を略扁平な状態にすることを意味する。

【0025】

また、回転支持部12に、例えば空気等のガスを供給するガスボンベに通じるガス供給管が接続されて、空気等のガスをガス供給管および回転支持部12を通じてライナ26内に供給して、ライナ26内を加圧状態として繊維を巻き付けてもよい。これにより、繊維束26の巻き付けによりライナ26が変形するのを防止することができる。

【0026】

繊維束22の巻き付け工程後、高圧タンク24は、加熱炉等において熱処理される。高圧タンク24は、例えば130℃程度で、10〜15時間程度加熱される。この加熱により、熱硬化性樹脂等が含浸された繊維束22が熱硬化され、図3に示すような補強層28が形成される。その後、高圧タンク24は冷却される。このようにして、ライナ26の外面に補強層28が形成された高圧タンク24が製造される。

【0027】

高圧タンクにおいて高い強度を確保するためには、巻き付ける繊維の張力を高くすることが望ましいが、フィラメントワインディング法において、繊維束の巻き付け時に繊維の張力により繊維束に含浸させたマトリックス樹脂が染み出し、繊維束の樹脂含有率が低下することがある。また、繊維束に対する樹脂含有量には限界があり、繊維束の巻き付け前に樹脂含有量を高くすることは困難である。繊維束の樹脂含有率が低下することにより、繊維の密着性が低下し、空隙等が発生して、高圧タンクの強度が低下し、高圧タンクに要求される性能を充分に満足できないことがある。本実施形態では、繊維束22をライナ26の外面に巻き付ける際に、繊維束22を巻き付けながら、すなわち繊維束22を巻き付ける直前に繊維束22に樹脂を直接塗布することにより、繊維積層間の樹脂量を増加させ、ライナ26への巻き付け時等における繊維束22の樹脂含有率の低下を抑制することができる。また、繊維束22を巻き付けながら繊維束22に樹脂を直接塗布して、繊維積層間の樹脂量を増加させつつ、加熱装置18により温風等を吹き付ける等により加熱してマトリックス樹脂および後から塗布した樹脂を半硬化させることにより、繊維束22の樹脂含有率の低下をより抑制することができる。樹脂含有率の低下を抑制して、繊維束22をライナ26に巻き付けることができるため、密着性の低下、空隙の発生等を抑制し、タンク強度および疲労強度を確保し、品質の安定した高圧タンクを生産することができる。

【0028】

特に、繊維層の内層部は張力を高くして繊維束22を巻き付けることが望ましく、そのために樹脂含浸量が低下しやすいので、内層部の繊維層を形成するときに樹脂の塗布を実施すると効果が大きい。このように樹脂含有率の低下を抑制できるため、ライナ26に繊維束22を巻き付けて高圧タンク24を製造する際に、内層部から外層部まで、必要以上に張力を高めなくても繊維に張力を充分にかけて繊維束22を巻き付けることができ、高い強度の高圧タンク24を製造することができる。

【0029】

なお、本明細書において、「半硬化」とは、樹脂が完全に硬化する前の状態のことをいう。

【0030】

樹脂塗布装置14としては、繊維束22に樹脂を塗布することができるものであればよく、特に制限はないが、例えば、繊維束22に樹脂を滴下する滴下方式、繊維束22にマトリックス樹脂をハケ、ローラ、スポンジ等により塗布する塗布方式等のものを用いることができる。後から塗布する樹脂としては、予め繊維束22に含浸させていたマトリックス樹脂と同じものでも異なるものでもよいが、通常は、同じものである。樹脂の塗布において、樹脂そのものを用いて塗布してもよいし、樹脂を溶媒に混合、溶解した樹脂溶液を用いて塗布してもよい。

【0031】

樹脂塗布装置14は、繊維束22の巻き付けの際のライナ26の回転に同期させて塗布するものが好ましい。

【0032】

加熱手段としての加熱装置18は、繊維束22がライナ26の外面に巻き付けられた後に、繊維を加熱するものであればよく、その構成は特に制限されない。加熱装置18としては、温風供給手段等により温風等の熱媒を繊維に吹き付ける構成のものの他に、ヒータ等により加熱する構成のもの、IHにより加熱する構成のもの等が挙げられる。

【0033】

熱媒としては、温風等の高温ガス等が挙げられる。温風等の高温ガスの温度は、例えば、マトリックス樹脂および後から塗布する樹脂の硬化温度−10℃〜−20℃程度とすればよい。温風等の高温ガスを吹き付ける構成のものが、簡易であり、量産性等の点から好ましい。

【0034】

例えば、予めマトリックス樹脂が含浸された繊維束22に樹脂をハケ等により塗布しながらライナ26の外面に内層部(例えば、1層目から4〜5層目)の繊維束22を巻き付け、必要に応じて巻き付けた繊維を温風等により加熱し、その後、樹脂の塗布および温風等による加熱を同様に行いながら、あるいは樹脂の塗布および温風等による加熱を行わずに、中間層部から外層部(例えば、5〜6層目以降)の繊維束22を巻き付ければよい。

【0035】

本発明の実施形態に係る高圧タンクの製造装置の他の例の全体構成の概略を図4に示す。

【0036】

図4に示すように、高圧タンクの製造装置1における回転支持部12には、ライナ26の内部の温度を調整する温度調整手段として、例えば空気等のガスを供給するガスボンベ等に通じるガス供給管38と、例えば温風等の加熱ガスを供給する温風発生装置等に通じる加熱用配管36とが接続されて、常温または冷却された空気等のガスをガス供給管38および回転支持部12を通じてライナ26内に供給して、また、温風等の加熱ガスを加熱用配管36および回転支持部12を通じてライナ26内に供給して、ライナ26の内部の温度を調整する構成となっている。ガス供給管38と加熱用配管36とを切り替える切替手段としての切替バルブ42と、ガス供給管38および加熱用配管36に切替バルブ42を介して接続され、切替バルブ42と回転支持部12とに接続される配管40とを備えていてもよい。

【0037】

本実施形態では、常温等の空気等のガスがガス供給管38、配管40および回転支持部12を通じてライナ26内に供給され、ライナ26の内部が加圧および常温状態にされてライナ26の外面に少なくとも1層目の繊維束22が巻き付けされ内層部が形成される。ここで、繊維束22がライナ26の外面に巻き付けられる際に、樹脂塗布装置14により繊維束22に樹脂が塗布される。また、必要に応じて、樹脂束22がライナ26の外面に巻き付けられた後に、加熱装置18により温風等が吹き付けられる等によって繊維が加熱される。その後切替バルブ42が切り替えられ、温風等の加熱ガスが加熱用配管36、配管40および回転支持部12を通じてライナ26内に供給され、ライナ26の内部が所定の時間、加圧および加熱状態にされる。これにより、マトリックス樹脂および後から塗布した樹脂が溶融するとともに、フィラメントワインディング時の積層繊維の張力により、内層部からマトリックス樹脂が染み出し、繊維間の密着性が向上する。次に、切替バルブ42が切り替えられ、常温または冷却された空気等のガスがガス供給管38、配管40および回転支持部12を通じてライナ26内に供給され、ライナ26の内部が加圧および常温状態にされ、前記少なくとも1層目より後の層の中間層部から外層部の繊維束22が巻き付けられて繊維層が形成される。これにより、外層部の樹脂が高圧タンク24の外部に染み出すことによる含有樹脂量の低下を抑制することができる。樹脂含有率の低下を抑制して、繊維束22をライナ26に巻き付けることができるため、密着性の低下等を抑制し、タンク強度および疲労強度を確保し、品質の安定した高圧タンクを生産することができる。

【0038】

また、本実施形態において、ライナ26への繊維束22の巻き付けの際の内層部の繊維の張力を高くし、かつ、中間層部から外層部になるに従って徐々に繊維の張力を下げることが好ましい。ライナ26の内層部から外層部にかけて、繊維張力差をつけることができるため、繊維の緩みを防止でき、タンクの高い疲労強度が確保される。

【0039】

本実施形態において、ライナ26への繊維束22の巻き付け前に、例えばライナ26の外面の少なくとも一部に樹脂フィルムが巻き付けられていてもよい。内層部の繊維層が形成された後に、ライナ26内が加熱されることにより、予め巻き付けられた樹脂フィルムが溶融するとともに、フィラメントワインディング時の積層繊維の張力により、内層部からマトリックス樹脂および後から塗布した樹脂とともに予め巻き付けられた樹脂フィルムからの樹脂が染み出し、繊維間の密着性がより向上する。

【0040】

特に、内層部は張力を高くして繊維束22を巻き付けることが望ましく、そのために樹脂含浸量が低下しやすいので、予め樹脂フィルムを巻き付けておくことにより、内層部の樹脂量を向上することができる。

【0041】

温度調整手段としては、ライナ26の内部の温度を調整することができる構成のものであればよく、上記構成のものに特に制限はされない。ライナ26の内部の温度調整と加圧をともに行うことができる等の点で、空気および温風、不活性ガス等のガスを用いる構成のものが好ましい。

【0042】

樹脂フィルムを構成する樹脂としては、予め繊維束22に含浸させていたマトリックス樹脂と同じものでも異なるものでもよいが、通常は、同じものである。樹脂フィルムの厚さは、例えば、1mm〜3mmの範囲である。

【0043】

本明細書において「常温状態」とは、ライナ26の外面が常温(20℃〜30℃程度)の状態にあることをいう。

【0044】

本明細書において「加熱状態」とは、ライナ26の外面が常温(20℃〜30℃程度)を超える状態のことをいい、例えば、ライナ26の外面が40℃〜50℃程度の状態にあることをいう。

【0045】

加熱状態に維持される時間としては、繊維束22に含まれるマトリックス樹脂等あるいは予め巻き付けられた樹脂フィルムの少なくとも一部が溶融されるのに必要な時間であればよく、適宜設定される。

【0046】

本明細書において「加圧状態」とは、大気圧より高い圧力の状態であればよく特に制限はないが、例えば、0.2MPa〜0.8MPa程度の加圧状態のことをいう。

【0047】

例えば、ライナ26の内部を、例えば常温(20℃〜30℃程度)、0.2MPa〜0.4MPa程度の加圧状態にして、ライナ26の外面に内層部(例えば、1層目から4〜5層目)の繊維束22を樹脂を塗布しながら巻き付け、その後切替バルブ42を切り替えて、ライナ26の内部を、ライナ26の外面で40℃〜50℃程度の加熱、加圧状態にして、所定の時間(例えば、2分間〜3分間程度)放置した後、再びライナ26の内部を、例えば常温(20℃〜30℃程度)、加圧状態にして、中間層部から外層部(例えば、5〜6層目以降)の繊維束22を巻き付ければよい。

【0048】

高圧タンク24は、ライナ(内容器)26、補強層(外層)28を含んで構成されている。また、高圧タンク24は、ガス充填・放出口等を備えてもよい。

【0049】

ライナ26は、略円柱状等に形成されてなり、例えば高圧水素ガスなどの媒体をその内部に収容するためのものであり、水素ガス等のガスに直接接触する層である。ライナ26の形状、サイズ、厚みは使用目的、仕様等に応じたものを任意に選択することができる。ライナ26の厚みは、例えば、2mm〜4mmの範囲である。

【0050】

ライナ26は、樹脂材料、金属等を含んで構成される。ライナ26を構成する樹脂材料としては、熱可塑性樹脂、熱硬化性樹脂等が挙げられる。熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ABS樹脂、ポリスチレン、ポリアミド、ポリカーボネート、ポリイミド、フッ素樹脂等が挙げられ、熱硬化性樹脂としては、エポキシ樹脂やポリウレタン等が挙げられる。ライナを構成する金属としては、アルミ合金等の金属が挙げられる。ライナの肉厚やライナを構成する材料の種類は、ライナ26に要求される強度、気密性、成形性等に応じて適宜選択することができる。これらのうち、強度や耐ガス透過性等の点からナイロン等のポリアミド樹脂が好ましい。

【0051】

樹脂材料から構成されるライナ26は、例えば、上記樹脂の射出成形により成形される。例えば、金型にポリアミド樹脂等の樹脂を流し込んで、略半円柱体を2つ成型し、それらをレーザ等により溶着して樹脂のライナ26が成形される。この射出成形により、厚みが略均一なライナ26が成形される。

【0052】

補強層28は、ライナ26の外側を覆うように設けられてライナ26を補強する層であり、例えば、繊維およびマトリックス樹脂を含んで構成される。補強層28を構成する繊維としては、ガラス繊維、炭素繊維、アラミド繊維、金属繊維等が挙げられる。

【0053】

また、補強層28を構成するマトリックス樹脂としては、熱可塑性樹脂、熱硬化性樹脂等が挙げられる。熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ABS樹脂、ポリスチレン、ポリアミド、ポリカーボネート、ポリイミド、フッ素樹脂等が挙げられ、熱硬化性樹脂としては、エポキシ樹脂やポリウレタン等が挙げられる。これらのうち、強度、接着性、耐ガス透過性等の点からエポキシ樹脂が好ましい。

【0054】

補強層28は、例えば、繊維の繊維束にマトリックス樹脂溶液を含浸させた状態でライナ26の外面に巻き付けた後、樹脂を硬化させて形成することができる。

【0055】

補強層28の厚みは、巻き付ける繊維束22の層数等により調整することができ、例えば、20mm〜40mmの範囲である。繊維束22の層数は例えば、30層〜60層程度である。

【0056】

繊維束22は、例えば、上記繊維が10,000〜40,000本程度束ねられたものである。

【0057】

通常、繊維束22の巻き付け方向は、ライナ26の回転軸に対して略垂直方向、または斜め方向である。

【0058】

本実施形態に係る高圧タンク24は、例えば、移動体に搭載され、内部に高圧ガスを貯蔵する高圧タンクである。また、高圧タンク24は、据え置き型の高圧タンクであってもよい。

【0059】

ここで、移動体としては、二輪の車両、バスや乗用車等の四輪以上の自動車のほか、電車、船舶、航空機、ロボットなどが挙げられ、特に燃料電池車両である。高圧ガスとしては、水素ガスや圧縮天然ガスなどが挙げられる。

【0060】

本実施形態に係る高圧タンクの製造装置および高圧タンクの製造方法により得られる繊維束は、樹脂溶液を含浸させて硬化した繊維強化プラスチック材(FRP材)等として、各種素材の強化材等に用いることができる。例えば、炭素繊維の場合、炭素繊維の繊維束にエポキシ樹脂等の樹脂溶液を含浸させた炭素繊維強化プラスチック材(CFRP材)として、高圧タンク、自動車用シャフト、航空機の胴体、部品等の補強材として用いることができる。

【符号の説明】

【0061】

1 高圧タンクの製造装置、10 繊維巻き付け装置、12 回転支持部、14 樹脂塗布装置、16 樹脂供給配管、18 加熱装置、20 ボビン、22 繊維束、24 高圧タンク、26 ライナ(内容器)、28 補強層(外層)、30 シャフト、32 拡幅ローラ、34 繊維ガイド部、36 加熱用配管、38 ガス供給管、40 配管、42 切替バルブ。

【技術分野】

【0001】

本発明は、高圧タンクの製造装置および高圧タンクの製造方法に関する。

【背景技術】

【0002】

燃料電池自動車や天然ガス自動車等には、燃料ガスとしての水素ガスや天然ガス等を貯蔵する高圧タンクが搭載される。高圧タンクとして、樹脂製または金属製タンク(ライナ:内容器)の外面に単位密度当りの強度が非常に高い炭素繊維強化プラスチック材(CFRP材)等を巻き付けて補強した高圧タンクが知られている。このような高圧タンクを製造する際、例えばフィラメントワインディング法のように炭素繊維等の繊維束に未硬化のエポキシ樹脂等のマトリックス樹脂を含浸させた状態で樹脂製タンクの外面に巻き付けて繊維層を形成した後、マトリックス樹脂を硬化させて補強層を形成する方法がある。

【0003】

フィラメントワインディング法で高圧タンクを製造する場合、タンクの高い強度を確保するためには、炭素繊維等の繊維の張力を高くすることが好ましい。

【0004】

マトリックス樹脂を含浸させた繊維束をライナに巻き付ける際に、特に高張力で巻き付ける際に、繊維束に含浸させたマトリックス樹脂が染み出し、繊維束の樹脂含有率が低下することにより、繊維の密着性が低下して、高圧タンクの強度が低下する場合がある。そのため、高圧タンクに要求される性能を充分に満足できない可能性がある。

【0005】

例えば、特許文献1には、圧力容器となるFRP補強タンクを成形する際に、成形工程に要する時間を短縮すると共に、ボイドが生じず成形品内部まで樹脂含浸を可能とするために、芯体となるライナに強化繊維層が巻回された巻付体を密閉する分離自在な金型と、前記金型に樹脂を注入する樹脂注入器と、前記金型から漏出する樹脂を受け取る樹脂トラップと、該樹脂トラップに連通する真空ポンプとを有するFRP補強タンクの成形装置であって、前記金型の一方の端部に樹脂注入口を設けて前記樹脂注入器を接続し、他方の端部に真空引き口を設けて前記樹脂トラップを接続し、前記樹脂注入器にコンプレッサを配設して所定の硬化剤と混合された樹脂を前記金型に加圧注入する構成とすると共に、注入された樹脂を硬化させるための加熱手段を前記金型に設けたFRP補強タンクの成形装置が記載されている。

【0006】

特許文献2には、中空状のライナと、前記ライナの外面を覆う繊維強化樹脂層とを備え、前記ライナの内部に熱交換機能を有する水素吸蔵用ユニットが複数収容されている水素貯蔵タンクの製造方法であって、中空状のライナの外面に樹脂含浸繊維束を巻き付ける樹脂含浸繊維束巻付け工程と、前記ライナの外面に巻き付けられた樹脂含浸繊維束を熱硬化させる樹脂熱硬化工程と、水素吸蔵物質を充填した複数の水素吸蔵用ユニットを、前記樹脂熱硬化工程で形成されたタンク本体内に、該タンク本体の開口部から順次収容して組み付ける水素吸蔵用ユニット組付け工程とを備えた水素貯蔵タンクの製造方法が記載されている。

【0007】

特許文献3には、水素ガスなどの分子の小さいガスに対しても高いガスバリア性を確保するために、酸素を含むガスを樹脂ライナの内部に封入し、フィラメントワインディング法により前記樹脂ライナの外面に補強繊維を巻回する工程と、前記樹脂ライナの外面の補強繊維を熱硬化し補強層を形成すると共に、前記樹脂ライナの内面を熱酸化して酸化層を形成する工程と、を有するガスタンクの製造方法が記載されている。

【0008】

しかし、特許文献1〜3の技術では、ライナへの巻き付け時等における繊維束の樹脂含有率の低下を充分に抑制することができない場合がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−125844号公報

【特許文献2】特開2004−293564号公報

【特許文献3】特開2010−019315号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、ライナへの巻き付け時等における繊維束の樹脂含有率の低下を抑制することができる高圧タンクの製造装置および高圧タンクの製造方法である。

【課題を解決するための手段】

【0011】

本発明は、ライナと前記ライナの外面に繊維を巻き付けた繊維層を含んで構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造装置であって、マトリックス樹脂を含浸させた繊維束を前記ライナの外面に巻き付ける際に前記繊維束に樹脂を塗布するための樹脂塗布手段を有する高圧タンクの製造装置である。

【0012】

また、前記高圧タンクの製造装置において、前記ライナの外面に巻き付けられた後の繊維を加熱する加熱手段を有することが好ましい。

【0013】

また、前記高圧タンクの製造装置において、前記ライナの内部の温度を調整する温度調整手段を有することが好ましい。

【0014】

また、本発明は、ライナと前記ライナの外面に繊維を巻き付けた繊維層を含んで構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造方法であって、マトリックス樹脂を含浸させた繊維束を前記ライナの外面に巻き付ける際に前記繊維束に樹脂を塗布する高圧タンクの製造方法である。

【0015】

また、前記高圧タンクの製造方法において、前記樹脂を塗布した繊維束を前記ライナの外面に巻き付けた後に繊維を加熱することが好ましい。

【0016】

また、前記高圧タンクの製造方法において、前記ライナの外面に少なくとも1層目の繊維を巻き付け、前記ライナの内部を加熱状態にした後、前記ライナの内部を常温状態にして前記少なくとも1層目より後の層の繊維を巻き付けて繊維層を形成することが好ましい。

【発明の効果】

【0017】

本発明では、マトリックス樹脂を含浸させた繊維束をライナの外面に巻き付ける際に繊維束に樹脂を塗布することにより、ライナへの巻き付け時等における繊維束の樹脂含有率の低下を抑制することができる高圧タンクの製造装置および高圧タンクの製造方法を提供する。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る高圧タンクの製造装置の一例の全体構成を示す概略図である。

【図2】本発明の実施形態に係る高圧タンクの製造装置における繊維の巻き付け部分の構成の一例を示す概略図である。

【図3】本発明の実施形態における高圧タンクの製造方法における高圧タンクの軸方向の断面を示す概略図である。

【図4】本発明の実施形態に係る高圧タンクの製造装置の他の例の全体構成を示す概略図である。

【発明を実施するための形態】

【0019】

本発明の実施の形態について以下説明する。本実施形態は本発明を実施する一例であって、本発明は本実施形態に限定されるものではない。

【0020】

本発明の実施形態に係る高圧タンクの製造装置の一例の全体構成の概略を図1に示す。また、本実施形態に係る高圧タンクの製造装置における繊維の巻き付け部分の構成の一例の概略を図2に示す。

【0021】

図1に示すように、高圧タンクの製造装置1は、繊維巻き付け装置10を備える。繊維巻き付け装置10は、ライナ26を支持するための回転支持部12を有する。また、高圧タンクの製造装置1は、マトリックス樹脂を含浸させた繊維束22に樹脂を塗布するための樹脂塗布手段として樹脂塗布装置14を備える。樹脂塗布装置14には、樹脂供給配管16が接続されている。高圧タンクの製造装置1は、ライナ26の外面に巻き付けられた後の繊維を加熱する加熱手段として加熱装置18を備えてもよい。

【0022】

本実施形態に係る高圧タンクの製造方法および高圧タンクの製造装置1の動作について説明する。

【0023】

図1,2に示すように、ライナ26は、繊維巻き付け装置10の回転支持部12に設置される。例えば、略円柱状のライナ26は図3に示すようなライナ26の軸を通したシャフト30によって、図2に示すように回転支持部12に支持される。回転支持部12によってライナ26が回転され、図1のボビン20から繰り出された繊維束22がライナ26の外面に巻き付けられる。繊維束22は、例えば、エポキシ樹脂等の熱硬化性のマトリックス樹脂が含浸されたものであり、図2に示すように繊維ガイド部34で角度調整されて、ライナ26に巻き付けられる。ここで、繊維束22がライナ26の外面に巻き付けられる際に、樹脂塗布装置14により繊維束22に樹脂が塗布される(塗布工程)。樹脂束22がライナ26の外面に巻き付けられた後に、必要に応じて、加熱装置18により温風等が吹き付けられる等によって繊維が加熱される(加熱工程)。こうして、ライナ26の外面に繊維束22が所定の厚みおよび所定の方向で巻き付けられ繊維層が形成される(繊維層形成工程)。

【0024】

ライナ26に繊維束22を巻き付ける前に、図1のように拡幅ローラ32等の拡幅手段を設けて、拡幅ローラ32等に繊維束22を押し付けて予め拡幅しておいてもよい。ここで、繊維束を拡幅するとは、例えば、繊維束を構成する繊維を拡げて繊維束を略扁平な状態にすることを意味する。

【0025】

また、回転支持部12に、例えば空気等のガスを供給するガスボンベに通じるガス供給管が接続されて、空気等のガスをガス供給管および回転支持部12を通じてライナ26内に供給して、ライナ26内を加圧状態として繊維を巻き付けてもよい。これにより、繊維束26の巻き付けによりライナ26が変形するのを防止することができる。

【0026】

繊維束22の巻き付け工程後、高圧タンク24は、加熱炉等において熱処理される。高圧タンク24は、例えば130℃程度で、10〜15時間程度加熱される。この加熱により、熱硬化性樹脂等が含浸された繊維束22が熱硬化され、図3に示すような補強層28が形成される。その後、高圧タンク24は冷却される。このようにして、ライナ26の外面に補強層28が形成された高圧タンク24が製造される。

【0027】

高圧タンクにおいて高い強度を確保するためには、巻き付ける繊維の張力を高くすることが望ましいが、フィラメントワインディング法において、繊維束の巻き付け時に繊維の張力により繊維束に含浸させたマトリックス樹脂が染み出し、繊維束の樹脂含有率が低下することがある。また、繊維束に対する樹脂含有量には限界があり、繊維束の巻き付け前に樹脂含有量を高くすることは困難である。繊維束の樹脂含有率が低下することにより、繊維の密着性が低下し、空隙等が発生して、高圧タンクの強度が低下し、高圧タンクに要求される性能を充分に満足できないことがある。本実施形態では、繊維束22をライナ26の外面に巻き付ける際に、繊維束22を巻き付けながら、すなわち繊維束22を巻き付ける直前に繊維束22に樹脂を直接塗布することにより、繊維積層間の樹脂量を増加させ、ライナ26への巻き付け時等における繊維束22の樹脂含有率の低下を抑制することができる。また、繊維束22を巻き付けながら繊維束22に樹脂を直接塗布して、繊維積層間の樹脂量を増加させつつ、加熱装置18により温風等を吹き付ける等により加熱してマトリックス樹脂および後から塗布した樹脂を半硬化させることにより、繊維束22の樹脂含有率の低下をより抑制することができる。樹脂含有率の低下を抑制して、繊維束22をライナ26に巻き付けることができるため、密着性の低下、空隙の発生等を抑制し、タンク強度および疲労強度を確保し、品質の安定した高圧タンクを生産することができる。

【0028】

特に、繊維層の内層部は張力を高くして繊維束22を巻き付けることが望ましく、そのために樹脂含浸量が低下しやすいので、内層部の繊維層を形成するときに樹脂の塗布を実施すると効果が大きい。このように樹脂含有率の低下を抑制できるため、ライナ26に繊維束22を巻き付けて高圧タンク24を製造する際に、内層部から外層部まで、必要以上に張力を高めなくても繊維に張力を充分にかけて繊維束22を巻き付けることができ、高い強度の高圧タンク24を製造することができる。

【0029】

なお、本明細書において、「半硬化」とは、樹脂が完全に硬化する前の状態のことをいう。

【0030】

樹脂塗布装置14としては、繊維束22に樹脂を塗布することができるものであればよく、特に制限はないが、例えば、繊維束22に樹脂を滴下する滴下方式、繊維束22にマトリックス樹脂をハケ、ローラ、スポンジ等により塗布する塗布方式等のものを用いることができる。後から塗布する樹脂としては、予め繊維束22に含浸させていたマトリックス樹脂と同じものでも異なるものでもよいが、通常は、同じものである。樹脂の塗布において、樹脂そのものを用いて塗布してもよいし、樹脂を溶媒に混合、溶解した樹脂溶液を用いて塗布してもよい。

【0031】

樹脂塗布装置14は、繊維束22の巻き付けの際のライナ26の回転に同期させて塗布するものが好ましい。

【0032】

加熱手段としての加熱装置18は、繊維束22がライナ26の外面に巻き付けられた後に、繊維を加熱するものであればよく、その構成は特に制限されない。加熱装置18としては、温風供給手段等により温風等の熱媒を繊維に吹き付ける構成のものの他に、ヒータ等により加熱する構成のもの、IHにより加熱する構成のもの等が挙げられる。

【0033】

熱媒としては、温風等の高温ガス等が挙げられる。温風等の高温ガスの温度は、例えば、マトリックス樹脂および後から塗布する樹脂の硬化温度−10℃〜−20℃程度とすればよい。温風等の高温ガスを吹き付ける構成のものが、簡易であり、量産性等の点から好ましい。

【0034】

例えば、予めマトリックス樹脂が含浸された繊維束22に樹脂をハケ等により塗布しながらライナ26の外面に内層部(例えば、1層目から4〜5層目)の繊維束22を巻き付け、必要に応じて巻き付けた繊維を温風等により加熱し、その後、樹脂の塗布および温風等による加熱を同様に行いながら、あるいは樹脂の塗布および温風等による加熱を行わずに、中間層部から外層部(例えば、5〜6層目以降)の繊維束22を巻き付ければよい。

【0035】

本発明の実施形態に係る高圧タンクの製造装置の他の例の全体構成の概略を図4に示す。

【0036】

図4に示すように、高圧タンクの製造装置1における回転支持部12には、ライナ26の内部の温度を調整する温度調整手段として、例えば空気等のガスを供給するガスボンベ等に通じるガス供給管38と、例えば温風等の加熱ガスを供給する温風発生装置等に通じる加熱用配管36とが接続されて、常温または冷却された空気等のガスをガス供給管38および回転支持部12を通じてライナ26内に供給して、また、温風等の加熱ガスを加熱用配管36および回転支持部12を通じてライナ26内に供給して、ライナ26の内部の温度を調整する構成となっている。ガス供給管38と加熱用配管36とを切り替える切替手段としての切替バルブ42と、ガス供給管38および加熱用配管36に切替バルブ42を介して接続され、切替バルブ42と回転支持部12とに接続される配管40とを備えていてもよい。

【0037】

本実施形態では、常温等の空気等のガスがガス供給管38、配管40および回転支持部12を通じてライナ26内に供給され、ライナ26の内部が加圧および常温状態にされてライナ26の外面に少なくとも1層目の繊維束22が巻き付けされ内層部が形成される。ここで、繊維束22がライナ26の外面に巻き付けられる際に、樹脂塗布装置14により繊維束22に樹脂が塗布される。また、必要に応じて、樹脂束22がライナ26の外面に巻き付けられた後に、加熱装置18により温風等が吹き付けられる等によって繊維が加熱される。その後切替バルブ42が切り替えられ、温風等の加熱ガスが加熱用配管36、配管40および回転支持部12を通じてライナ26内に供給され、ライナ26の内部が所定の時間、加圧および加熱状態にされる。これにより、マトリックス樹脂および後から塗布した樹脂が溶融するとともに、フィラメントワインディング時の積層繊維の張力により、内層部からマトリックス樹脂が染み出し、繊維間の密着性が向上する。次に、切替バルブ42が切り替えられ、常温または冷却された空気等のガスがガス供給管38、配管40および回転支持部12を通じてライナ26内に供給され、ライナ26の内部が加圧および常温状態にされ、前記少なくとも1層目より後の層の中間層部から外層部の繊維束22が巻き付けられて繊維層が形成される。これにより、外層部の樹脂が高圧タンク24の外部に染み出すことによる含有樹脂量の低下を抑制することができる。樹脂含有率の低下を抑制して、繊維束22をライナ26に巻き付けることができるため、密着性の低下等を抑制し、タンク強度および疲労強度を確保し、品質の安定した高圧タンクを生産することができる。

【0038】

また、本実施形態において、ライナ26への繊維束22の巻き付けの際の内層部の繊維の張力を高くし、かつ、中間層部から外層部になるに従って徐々に繊維の張力を下げることが好ましい。ライナ26の内層部から外層部にかけて、繊維張力差をつけることができるため、繊維の緩みを防止でき、タンクの高い疲労強度が確保される。

【0039】

本実施形態において、ライナ26への繊維束22の巻き付け前に、例えばライナ26の外面の少なくとも一部に樹脂フィルムが巻き付けられていてもよい。内層部の繊維層が形成された後に、ライナ26内が加熱されることにより、予め巻き付けられた樹脂フィルムが溶融するとともに、フィラメントワインディング時の積層繊維の張力により、内層部からマトリックス樹脂および後から塗布した樹脂とともに予め巻き付けられた樹脂フィルムからの樹脂が染み出し、繊維間の密着性がより向上する。

【0040】

特に、内層部は張力を高くして繊維束22を巻き付けることが望ましく、そのために樹脂含浸量が低下しやすいので、予め樹脂フィルムを巻き付けておくことにより、内層部の樹脂量を向上することができる。

【0041】

温度調整手段としては、ライナ26の内部の温度を調整することができる構成のものであればよく、上記構成のものに特に制限はされない。ライナ26の内部の温度調整と加圧をともに行うことができる等の点で、空気および温風、不活性ガス等のガスを用いる構成のものが好ましい。

【0042】

樹脂フィルムを構成する樹脂としては、予め繊維束22に含浸させていたマトリックス樹脂と同じものでも異なるものでもよいが、通常は、同じものである。樹脂フィルムの厚さは、例えば、1mm〜3mmの範囲である。

【0043】

本明細書において「常温状態」とは、ライナ26の外面が常温(20℃〜30℃程度)の状態にあることをいう。

【0044】

本明細書において「加熱状態」とは、ライナ26の外面が常温(20℃〜30℃程度)を超える状態のことをいい、例えば、ライナ26の外面が40℃〜50℃程度の状態にあることをいう。

【0045】

加熱状態に維持される時間としては、繊維束22に含まれるマトリックス樹脂等あるいは予め巻き付けられた樹脂フィルムの少なくとも一部が溶融されるのに必要な時間であればよく、適宜設定される。

【0046】

本明細書において「加圧状態」とは、大気圧より高い圧力の状態であればよく特に制限はないが、例えば、0.2MPa〜0.8MPa程度の加圧状態のことをいう。

【0047】

例えば、ライナ26の内部を、例えば常温(20℃〜30℃程度)、0.2MPa〜0.4MPa程度の加圧状態にして、ライナ26の外面に内層部(例えば、1層目から4〜5層目)の繊維束22を樹脂を塗布しながら巻き付け、その後切替バルブ42を切り替えて、ライナ26の内部を、ライナ26の外面で40℃〜50℃程度の加熱、加圧状態にして、所定の時間(例えば、2分間〜3分間程度)放置した後、再びライナ26の内部を、例えば常温(20℃〜30℃程度)、加圧状態にして、中間層部から外層部(例えば、5〜6層目以降)の繊維束22を巻き付ければよい。

【0048】

高圧タンク24は、ライナ(内容器)26、補強層(外層)28を含んで構成されている。また、高圧タンク24は、ガス充填・放出口等を備えてもよい。

【0049】

ライナ26は、略円柱状等に形成されてなり、例えば高圧水素ガスなどの媒体をその内部に収容するためのものであり、水素ガス等のガスに直接接触する層である。ライナ26の形状、サイズ、厚みは使用目的、仕様等に応じたものを任意に選択することができる。ライナ26の厚みは、例えば、2mm〜4mmの範囲である。

【0050】

ライナ26は、樹脂材料、金属等を含んで構成される。ライナ26を構成する樹脂材料としては、熱可塑性樹脂、熱硬化性樹脂等が挙げられる。熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ABS樹脂、ポリスチレン、ポリアミド、ポリカーボネート、ポリイミド、フッ素樹脂等が挙げられ、熱硬化性樹脂としては、エポキシ樹脂やポリウレタン等が挙げられる。ライナを構成する金属としては、アルミ合金等の金属が挙げられる。ライナの肉厚やライナを構成する材料の種類は、ライナ26に要求される強度、気密性、成形性等に応じて適宜選択することができる。これらのうち、強度や耐ガス透過性等の点からナイロン等のポリアミド樹脂が好ましい。

【0051】

樹脂材料から構成されるライナ26は、例えば、上記樹脂の射出成形により成形される。例えば、金型にポリアミド樹脂等の樹脂を流し込んで、略半円柱体を2つ成型し、それらをレーザ等により溶着して樹脂のライナ26が成形される。この射出成形により、厚みが略均一なライナ26が成形される。

【0052】

補強層28は、ライナ26の外側を覆うように設けられてライナ26を補強する層であり、例えば、繊維およびマトリックス樹脂を含んで構成される。補強層28を構成する繊維としては、ガラス繊維、炭素繊維、アラミド繊維、金属繊維等が挙げられる。

【0053】

また、補強層28を構成するマトリックス樹脂としては、熱可塑性樹脂、熱硬化性樹脂等が挙げられる。熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ABS樹脂、ポリスチレン、ポリアミド、ポリカーボネート、ポリイミド、フッ素樹脂等が挙げられ、熱硬化性樹脂としては、エポキシ樹脂やポリウレタン等が挙げられる。これらのうち、強度、接着性、耐ガス透過性等の点からエポキシ樹脂が好ましい。

【0054】

補強層28は、例えば、繊維の繊維束にマトリックス樹脂溶液を含浸させた状態でライナ26の外面に巻き付けた後、樹脂を硬化させて形成することができる。

【0055】

補強層28の厚みは、巻き付ける繊維束22の層数等により調整することができ、例えば、20mm〜40mmの範囲である。繊維束22の層数は例えば、30層〜60層程度である。

【0056】

繊維束22は、例えば、上記繊維が10,000〜40,000本程度束ねられたものである。

【0057】

通常、繊維束22の巻き付け方向は、ライナ26の回転軸に対して略垂直方向、または斜め方向である。

【0058】

本実施形態に係る高圧タンク24は、例えば、移動体に搭載され、内部に高圧ガスを貯蔵する高圧タンクである。また、高圧タンク24は、据え置き型の高圧タンクであってもよい。

【0059】

ここで、移動体としては、二輪の車両、バスや乗用車等の四輪以上の自動車のほか、電車、船舶、航空機、ロボットなどが挙げられ、特に燃料電池車両である。高圧ガスとしては、水素ガスや圧縮天然ガスなどが挙げられる。

【0060】

本実施形態に係る高圧タンクの製造装置および高圧タンクの製造方法により得られる繊維束は、樹脂溶液を含浸させて硬化した繊維強化プラスチック材(FRP材)等として、各種素材の強化材等に用いることができる。例えば、炭素繊維の場合、炭素繊維の繊維束にエポキシ樹脂等の樹脂溶液を含浸させた炭素繊維強化プラスチック材(CFRP材)として、高圧タンク、自動車用シャフト、航空機の胴体、部品等の補強材として用いることができる。

【符号の説明】

【0061】

1 高圧タンクの製造装置、10 繊維巻き付け装置、12 回転支持部、14 樹脂塗布装置、16 樹脂供給配管、18 加熱装置、20 ボビン、22 繊維束、24 高圧タンク、26 ライナ(内容器)、28 補強層(外層)、30 シャフト、32 拡幅ローラ、34 繊維ガイド部、36 加熱用配管、38 ガス供給管、40 配管、42 切替バルブ。

【特許請求の範囲】

【請求項1】

ライナと前記ライナの外面に繊維を巻き付けた繊維層を含んで構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造装置であって、

マトリックス樹脂を含浸させた繊維束を前記ライナの外面に巻き付ける際に前記繊維束に樹脂を塗布するための樹脂塗布手段を有することを特徴とする高圧タンクの製造装置。

【請求項2】

請求項1に記載の高圧タンクの製造装置であって、

前記ライナの外面に巻き付けられた後の繊維を加熱する加熱手段を有することを特徴とする高圧タンクの製造装置。

【請求項3】

請求項1または2に記載の高圧タンクの製造装置であって、

前記ライナの内部の温度を調整する温度調整手段を有することを特徴とする高圧タンクの製造装置。

【請求項4】

ライナと前記ライナの外面に繊維を巻き付けた繊維層を含んで構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造方法であって、

マトリックス樹脂を含浸させた繊維束を前記ライナの外面に巻き付ける際に前記繊維束に樹脂を塗布することを特徴とする高圧タンクの製造方法。

【請求項5】

請求項4に記載の高圧タンクの製造方法であって、

前記樹脂を塗布した繊維束を前記ライナの外面に巻き付けた後に繊維を加熱することを特徴とする高圧タンクの製造方法。

【請求項6】

請求項4または5に記載の高圧タンクの製造方法であって、

前記ライナの外面に少なくとも1層目の繊維を巻き付け、前記ライナの内部を加熱状態にした後、前記ライナの内部を常温状態にして前記少なくとも1層目より後の層の繊維を巻き付けて繊維層を形成することを特徴とする高圧タンクの製造方法。

【請求項1】

ライナと前記ライナの外面に繊維を巻き付けた繊維層を含んで構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造装置であって、

マトリックス樹脂を含浸させた繊維束を前記ライナの外面に巻き付ける際に前記繊維束に樹脂を塗布するための樹脂塗布手段を有することを特徴とする高圧タンクの製造装置。

【請求項2】

請求項1に記載の高圧タンクの製造装置であって、

前記ライナの外面に巻き付けられた後の繊維を加熱する加熱手段を有することを特徴とする高圧タンクの製造装置。

【請求項3】

請求項1または2に記載の高圧タンクの製造装置であって、

前記ライナの内部の温度を調整する温度調整手段を有することを特徴とする高圧タンクの製造装置。

【請求項4】

ライナと前記ライナの外面に繊維を巻き付けた繊維層を含んで構成された補強層とを有する高圧タンクを製造するための高圧タンクの製造方法であって、

マトリックス樹脂を含浸させた繊維束を前記ライナの外面に巻き付ける際に前記繊維束に樹脂を塗布することを特徴とする高圧タンクの製造方法。

【請求項5】

請求項4に記載の高圧タンクの製造方法であって、

前記樹脂を塗布した繊維束を前記ライナの外面に巻き付けた後に繊維を加熱することを特徴とする高圧タンクの製造方法。

【請求項6】

請求項4または5に記載の高圧タンクの製造方法であって、

前記ライナの外面に少なくとも1層目の繊維を巻き付け、前記ライナの内部を加熱状態にした後、前記ライナの内部を常温状態にして前記少なくとも1層目より後の層の繊維を巻き付けて繊維層を形成することを特徴とする高圧タンクの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−245740(P2011−245740A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−121105(P2010−121105)

【出願日】平成22年5月27日(2010.5.27)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月27日(2010.5.27)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]