高圧処理食品の保存方法

【構成】食品類などを、少なくとも食品類に接する包装容器の内面樹脂層に、銀置換ゼオライトを練込んだ包装容器に充填密封して、1000気圧以上の高圧殺菌処理することによって、また1000気圧以上の高圧殺菌処理した食品類などを、少なくとも食品類に接する包装容器の内面樹脂層に、銀置換ゼオライトを練込んだ包装容器に充填密封することによって、さらに銀置換ゼオライトに代えて、内面に銀蒸着層を設けた包装容器に充填密封することによって、特に糖分や食塩などを含有する高浸透圧性の食品類に好適な、常温での保存性を向上させた高圧処理食品の保存方法である。

【効果】高圧殺菌処理方法と銀イオンの抗菌効果を利用した保存用包装容器とを組合せたことによって、栄養成分の破壊や味覚の劣化や変色などがない、常温での優れた保存性が確認された。

【効果】高圧殺菌処理方法と銀イオンの抗菌効果を利用した保存用包装容器とを組合せたことによって、栄養成分の破壊や味覚の劣化や変色などがない、常温での優れた保存性が確認された。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、常温での保存性を向上させた、高圧処理食品の保存方法に関するものである。

【0002】

【従来の技術】ジュースやジャムやゼリーなどの食品類を、1000気圧以上に加圧して殺菌する、栄養成分の破壊や味覚の劣化などがない高圧殺菌処理方法が開発されていて、例えば特開昭62-69969号公報や特開平1-51040号公報などに、このような高圧殺菌処理方法が開示されている。

【0003】現在、このような高圧殺菌処理方法には、高圧処理装置の高圧処理室内に、柔軟性がある樹脂フィルムなどの包装容器に充填密封した食品類と水などの圧力媒体とを封入して、1000気圧以上に加圧して、間欠式に高圧殺菌処理する方法と、高圧処理装置の高圧処理室内に、直接食品類を封入して食品類を圧力媒体として、1000気圧以上に加圧して、連続式に高圧殺菌処理する方法とがある。

【0004】また、銀置換ゼオライトとは、ゼオライト(Zeolite;沸石)のナトリウムイオンを銀イオンで置換したものであって、食品類に接する包装容器の内面樹脂層などに銀置換ゼオライトを練込んで、包装容器の内面樹脂層の表面に銀置換ゼオライトの粒子を突出させるように固定して、食品類の抗菌効果がある保存用包装容器として既に使用されている。

【0005】さらに、食品類に接する包装容器の内面に金属銀層を設けた包装容器が、食品類の抗菌効果がある保存用包装容器として実用化されている。この場合に、内面樹脂層の表面に銀蒸着したものが一般的である。

【0006】銀の抗菌効果は古くから知られており、金属銀がイオン化して食品類の水分中に溶出して、溶出した銀イオンが微生物の体内に取り込まれて作用するものと考えられている。また、食品類に銀箔を入れたり、銀製の容器に食品類を保管したり、銀は古くから食器や義歯などに用いられているものであって、抗菌効果とともに安全性が極めて高いものである。なお、銀以外にも銅や鉄などに抗菌効果が認められているが、安全性などの問題で、食品類の抗菌効果がある保存用包装容器としては実用化されていない。

【0007】

【発明が解決しようとする課題】前述の高圧殺菌処理方法については、栄養成分の破壊や味覚の劣化などがない優れた殺菌処理方法であるが、PH4.5以上の中性又はアルカリ性食品類の、保存上問題となる細菌胞子(PH4.5以下の酸性食品類では細菌胞子は増殖できない)を高圧殺菌処理することが難かしい(6000気圧,30分間でも完全に失活しない)ために、食品類を低温流通するか食品類の60℃以上の加熱殺菌を併用するかの方法が用いられている。この場合に、食品類を低温流通する方法においては、コスト高になって、また食品類の60℃以上の加熱殺菌を併用する方法においては、加熱による栄養成分の破壊や味覚の劣化などの心配があって、高圧殺菌処理方法の優れた特長が生かされないものである。

【0008】最近、前述の高圧殺菌処理方法においては、糖分や食塩などのような、食品類などの浸透圧を高める物質が食品類中に存在すると殺菌処理効果が低下することが明らかになっていて、例えば、ジュース,ジャム,ゼリーなどの糖分含有食品類や味噌,醤油,漬物などの食塩含有食品類などに、しばしば高圧殺菌処理不良が生じているものである。表1は、これらの現象を、パン酵母を指標菌として実験的に示したものであって、糖分や食塩などを含有すると高圧殺菌処理効果が低下することが示されている。

【0009】

【表1】

【0010】また、前述の銀イオンの抗菌効果を利用した保存用包装容器については、食品類などを包装容器に充填密封するだけで、食品類中の微生物の増殖(腐敗)を防止できる便利なものであるが、銀イオンの食品類中への溶出量には限界があって、殺菌していない食品類のように多数の微生物が存在すると、食品類中の微生物の増殖を防止できないという問題があった。すなわち、銀置換ゼオライトの場合には、前述のナトリウムイオンと銀イオンとの置換率には限界があって、また樹脂層への練込み量は10重量%が限界であるためである。また、銀蒸着の場合には、蒸着金属面からの銀イオンの溶出量が僅少であるためである。

【0011】さらに、銀イオンの抗菌効果を利用した保存用包装容器は、加熱殺菌することによって、食品成分と溶出した銀イオンが反応し易くなって、保存用包装容器及び食品類が変色してしまうという問題があった。

【0012】

【課題を解決するための手段】本発明者らは、前述の高圧殺菌処理方法と前述の銀イオンの抗菌効果を利用した保存用包装容器とを組合せることによって、前述の課題を解決したものであって、食品類などを、少なくとも食品類に接する包装容器の内面樹脂層の全部分又は一部分に、銀置換ゼオライトを練込んだ包装容器に充填密封して、1000気圧以上の高圧殺菌処理することによって、また1000気圧以上の高圧殺菌処理した食品類などを、少なくとも食品類に接する包装容器の内面樹脂層の全部分又は一部分に、銀置換ゼオライトを練込んだ包装容器に充填密封することによって、さらに銀置換ゼオライトを練込んだ包装容器に代えて、食品類に接する包装容器の内面の全部分又は一部分に、銀蒸着層を設けた包装容器に充填密封することによって、特に糖分や食塩などを含有する高浸透圧性の食品類に好適な、常温での保存性を向上させた高圧処理食品の保存方法を提供するものである。

【0013】

【作用】本発明の高圧処理食品の保存方法においては、比較的低い1000〜5000気圧で高圧殺菌処理することによって、食品類中の細菌胞子以外の微生物を高圧殺菌処理する(細菌胞子は6000気圧,30分間でも完全に失活しない)ものであって、また高圧殺菌処理効果が低下する糖分や食塩などを含有する高浸透圧性の食品類中の微生物の数を減少(滅菌)させるものであって、高圧殺菌処理後の常温での保存中に、完全に失活していない細菌胞子や少数に減少した微生物などが増殖(腐敗)しようとしても、包装容器中の銀イオンの抗菌効果によって増殖が抑えられるものであって、PH4.5以上の中性又はアルカリ性食品類(PH4.5以下の酸性食品類では細菌胞子は増殖できない)及び糖分や食塩などを含有する高浸透圧性の食品類の、常温での保存性が向上するものである。

【0014】また、本発明の高圧処理食品の保存方法においては、溶出した銀イオンが食品類中に良く拡散する必要があって、スープやシロップなどの粘度が低く均一な液状食品類に、また固形物が含まれていても液状食品類に浮遊した状態の食品類に、特に好適に用いられるものである。

【0015】

【実施例】

<実施例1>滅菌した普通液体培地100mlに、Bacillus subtilis IAM1026を植菌して、12時間振盪培養した。この培養液1.0mlを、滅菌したPH7.0の普通液体培地200mlに注入して、OPP(20μm)/PE(35μm)/銀置換率40%の銀置換ゼオライト3重量%練込みPE(5μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに10mlずつ充填して密封した。

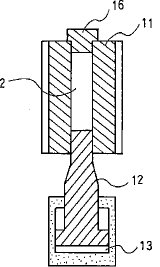

【0016】比較例1として、OPP(20μm)/PE(40μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに、実施例1と同一の普通液体培地を10mlずつ充填して密封した。これらを、図1に示す高圧処理装置の高圧処理室(2)内に収納して、20℃の水を満たして封入して、加圧ピストン(12)により4000気圧で10分間の高圧殺菌処理を行った後に、各々を30℃で保存した。

【0017】また、比較例2として、実施例1と同一の普通液体培地を、実施例1と同一のパウチに10mlずつ充填して密封して、高圧殺菌処理を行わないで、85℃で30分間の加熱殺菌処理を行った後に、30℃で保存した。

【0018】さらに、比較例3として、実施例1と同一の普通液体培地を、実施例1と同一のパウチに10mlずつ充填して密封して、高圧殺菌処理も加熱殺菌処理も行わないで、30℃で保存した。

【0019】次に、高圧殺菌処理直後と1日経過後と5日経過後と10日経過後とに、普通寒天培地を用いた混釈法で生菌数を測定したところ、表2に示すような結果であった。なお、前記の培養液1.0mlを普通液体培地200mlに注入した直後の生菌数は、9.0×103個であった。また、比較例2の、OPP(20μm)/PE(35μm)/銀置換率40%の銀置換ゼオライト3重量%練込みPE(5μm) の積層フィルムより成るパウチに充填して密封して、85℃で30分間の加熱殺菌処理を行ったものは、パウチ及び内容物ともに黒褐色に変色したために、生菌数の測定は行わなかった。

【0020】

【表2】

【0021】<実施例2>6時間前に調理しておいた、10mm角以下の具(野菜と鶏肉)が入ったPH6.0のコンソメスープを、紙容器に充填して密封する前に、図2に示す高圧処理装置を用いて、連続的に20℃で4000気圧,20分間の高圧殺菌処理を行った。すなわち、調理したコンソメスープを20℃に冷却して、食品管路(23)から高圧処理室(2)内に空気が残らないように充填した後に、高圧水管路(28)より高圧水を蛇腹式加圧器(29)に送り込んで、蛇腹式加圧器(29)を膨脹させることによって加圧して、4000気圧で20分間の高圧殺菌処理を行ったものであって、次に、高圧殺菌処理後のコンソメスープを、空気管路(25)より無菌空気を吹込むことによって、食品管路(24)から無菌充填機(図示せず)に送り込んだものである。この高圧殺菌処理操作を、連続的に20分間隔で繰り返したものである。

【0022】次に、無菌充填機においては、PE(20μm)/紙(400μm)/PE(25μm)/アルミ(7μm)/PET(12μm)/PE(55μm)/銀置換率70%の銀置換ゼオライト3重量%練込みPE(5μm) の積層構成の500ml入りの紙容器に、それぞれ500mlずつの高圧殺菌処理済のコンソメスープを充填して密封して、室温で保存した。

【0023】比較例4として、PE(20μm)/紙(400μm)/PE(25μm)/アルミ(7μm)/PET(12μm)/PE(60μm) の積層構成の500ml入りの紙容器に、それぞれ500mlずつの実施例2と同一の高圧殺菌処理済のコンソメスープを充填して密封して室温で保存した。

【0024】また、比較例5として、実施例2と同一の10mm角以下の具(野菜と鶏肉)が入ったPH6.0のコンソメスープ500mlを、前述の4000気圧,20分間の高圧殺菌処理を行わないで、実施例2と同一の、PE(20μm)/紙(400μm)/PE(25μm)/アルミ(7μm)/PET(12μm)/PE(55μm)/銀置換率70%の銀置換ゼオライト3重量%練込みPE(5μm) の積層構成の500ml入りの紙容器に、充填して密封して室温で保存した。

【0025】続いて、高圧殺菌処理前のコンソメスープと、コンソメスープの高圧殺菌処理直後と、充填して密封して1日経過後と5日経過後と10日経過後とに、コンソメスープをホモジナイザーを用いて均一化して、普通寒天培地を用いた混釈法で生菌数を測定したところ、表3に示すような結果であった。本実施例の、高圧殺菌処理を行って、銀置換ゼオライト練込みPEを用いた積層構成の紙容器に充填して密封したものは、10日経過した後でも、異臭や白濁や胴膨れなどは認められずに美味しく賞味できたのに対して、比較例4の銀置換ゼオライト練込みPEを用いないもの、及び比較例5の高圧殺菌処理を行わないものについては、白濁して異臭が強く食用に耐えられなかった。

【0026】

【表3】

【0027】<実施例3>PET(700μm)/接着層(25μm)/EVOH(50μm)/接着層(25μm)/PET(700μm)の積層構成の樹脂シートを用いて、真空成形法によって内容積220mlのカップ状容器を成形して、食品類に接するカップ状容器の内面に、平均厚さ0.07μmの銀蒸着層を真空蒸着法によって設けた。

【0028】6時間前に調理しておいた、PH5.0の焼き肉のタレを、図2に示す高圧処理装置を用いて、実施例2と同様に、20℃で4000気圧,20分間の高圧殺菌処理を行って、内面に銀蒸着層を設けた前記の内容積220mlのカップ状容器に、無菌室内で200mlを充填して、アルミ製の蓋材を用いて巻締密封して室温で保存した。

【0029】比較例6として、実施例3と同一のPH5.0の焼き肉のタレを、実施例3と同様に20℃で4000気圧,20分間の高圧殺菌処理を行って、内面に銀蒸着層を設けていない前記の内容積220mlのカップ状容器に、無菌室内で200mlを充填して、実施例3と同一のアルミ製の蓋材を用いて巻締密封して室温で保存した。

【0030】また、比較例7として、高圧殺菌処理を行う前の、実施例3と同一のPH5.0の焼き肉のタレを、内面に銀蒸着層を設けた前記の内容積220mlのカップ状容器に、無菌室内で200mlを充填して、実施例3と同一のアルミ製の蓋材を用いて巻締密封して室温で保存した。

【0031】次に、高圧殺菌処理前の焼き肉のタレと、焼き肉のタレの高圧殺菌処理直後と、充填して密封して1日経過後と5日経過後と10日経過後とに、普通寒天培地を用いた混釈法で生菌数を測定したところ、表4に示すような結果であった。本実施例の、高圧殺菌処理を行って、内面に銀蒸着層を設けたカップ状容器に充填して密封したものは、10日経過した後でも、異臭などは認められずに美味しく賞味できたのに対して、比較例6の内面に銀蒸着層を設けていないもの、及び比較例7の高圧殺菌処理を行わないものについては、異臭が強く食用に耐えられなかった。

【0032】

【表4】

【0033】<実施例4>サッカロース(Saccharose;蔗糖)60重量%を添加して滅菌したグルコースペプトン培地に、Zygosaccharomyces rouxiiを104CFU/mlのオーダーになるように懸濁した。このサッカロース添加懸濁液を、KNy(15μm)/PE(55μm)/銀置換率40%の銀置換ゼオライト10重量%練込みPE(5μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに10mlずつ充填して密封した。

【0034】比較例8として、実施例4と同一のサッカロース添加懸濁液を、KNy(15μm)/PE(60μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに10mlずつ充填して密封した。これらを、実施例1と同様に、図1に示す高圧処理装置によって、3000気圧で1分間,5分間,10分間の高圧殺菌処理を行った後に、各々を30℃で保存した。

【0035】また、比較例9として、実施例4と同一のサッカロース添加懸濁液を、実施例4と同一のパウチに10mlずつ充填して密封して、高圧殺菌処理を行わないで、30℃で保存した。

【0036】さらに、比較例10及び比較例11として、サッカロースを添加しないで滅菌したグルコースペプトン培地に、実施例4と同様に、Zygosaccharomyces rouxiiを104CFU/mlのオーダーになるように懸濁した懸濁液を、実施例4と同一のパウチに10mlずつ充填して密封して比較例10として、及び比較例8と同一のパウチに10mlずつ充填して密封して比較例11として、各々を実施例4及び比較例8と同様の高圧殺菌処理を行った後に、各々を30℃で保存した。

【0037】次に、このサッカロース添加(比較例10,比較例11はサッカロースを添加しない)懸濁液を充填して密封して、高圧殺菌処理を行った後に(比較例9は高圧殺菌処理を行わないで)、各々を30℃で保存中に発泡(生残菌数が106以上である)が認められる迄の日数を表5に示した。その結果、本実施例においては、銀置換ゼオライト練込PEを用いた銀の抗菌効果によって、サッカロースを添加したための高圧殺菌処理効果の低下で残留した細菌類の、増殖(腐敗)が抑えられたことが認められたのに対して、比較例8の銀置換ゼオライト練込みPEを用いないもの、及び比較例9の高圧殺菌処理を行わないものについては、1日経過後に発泡して腐敗が進行したことが認められた。

【0038】

【表5】

【0039】<実施例5>塩化ナトリウム(食塩)10重量%を添加して滅菌したグルコースペプトン培地に、実施例4と同様に、Zygosaccharomyces rouxiiを104CFU/mlのオーダーになるように懸濁した。この塩化ナトリウム添加懸濁液を、実施例4と同一のKNy(15μm)/PE(55μm)/銀置換率40%の銀置換ゼオライト10重量%練込みPE(5μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに10mlずつ充填して密封した。

【0040】比較例12として、実施例5と同一の塩化ナトリウム添加懸濁液を、KNy(15μm)/PE(60μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに10mlずつ充填して密封した。これらを、実施例1と同様に、図1に示す高圧処理装置によって、3000気圧で1分間,5分間,10分間の高圧殺菌処理を行った後に、各々を30℃で保存した。

【0041】また、比較例13として、実施例5と同一の塩化ナトリウム添加懸濁液を、実施例5と同一のパウチに10mlずつ充填して密封して、高圧殺菌処理を行わないで、30℃で保存した。

【0042】次に、この塩化ナトリウム添加懸濁液を充填して密封して、高圧殺菌処理を行った後に(比較例13は高圧殺菌処理を行わないで)、各々を30℃で保存中に発泡が認められる迄の日数を表6に示した。その結果、本実施例においては、銀置換ゼオライト練込PEを用いた銀の抗菌効果によって、塩化ナトリウムを添加したための高圧殺菌処理効果の低下で残留した細菌類の、実施例4と同様に増殖(腐敗)が抑えられたことが認められたのに対して、比較例12の銀置換ゼオライト練込みPEを用いないもの、及び比較例13の高圧殺菌処理を行わないものについては、2日経過後に発泡して腐敗が進行したことが認められた。

【0043】

【表6】

【0044】<実施例6>実施例4と同一のKNy(15μm)/PE(55μm)/銀置換率40%の銀置換ゼオライト10重量%練込みPE(5μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに、糖分30重量%と食塩7重量%とを含有した福神漬を、10mlずつ充填して密封した。

【0045】比較例14として、KNy(15μm)/PE(60μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに、実施例6と同一の糖分30重量%と食塩7重量%とを含有した福神漬を、10mlずつ充填して密封した。これらを、実施例1と同様に、図1に示す高圧処理装置によって、3000気圧で10分間の高圧殺菌処理を行った後に、各々を30℃で保存した。

【0046】次に、この福神漬を充填して密封して、高圧殺菌処理を行った後に、各々を30℃で保存中に発泡が認められる迄の日数を測定した結果、本実施例の銀置換ゼオライト練込みPEを用いたものについては、20日経過した後でも、全く発泡などが認められずに美味しく賞味できたのに対して、比較例14の銀置換ゼオライト練込みPEを用いないものについては、3日経過後に発泡,膨張して、腐敗が進行したことが認められた。

【0047】<実施例7>厚さ1.5mmのポリプロピレンシートを用いて、真空成形法によって内容積220mlのカップ状容器を成形して、食品類に接するカップ状容器の内面に、平均厚さ0.07μmの銀蒸着層を真空蒸着法によって設けた。

【0048】糖分60重量%を含有した市販のピーナッツクリームを、実施例2と同様に、図2に示す高圧処理装置を用いて、20℃で3000気圧,10分間の高圧殺菌処理を行って、内面に銀蒸着層を設けた前記の内容積220mlのカップ状容器に、無菌室内で気泡が残らないように220mlを充填して、アルミ製の蓋材を用いて巻締密封して室温で保存した。

【0049】比較例15として、実施例7と同一の市販のピーナッツクリームを、実施例7と同様に20℃で3000気圧,10分間の高圧殺菌処理を行って、内面に銀蒸着層を設けていない前記の内容積220mlのカップ状容器に、実施例7と同様に、無菌室内で気泡が残らないように220mlを充填して、アルミ製の蓋材を用いて巻締密封して室温で保存した。

【0050】また、比較例16として、高圧殺菌処理を行う前の、実施例7と同一の市販のピーナッツクリームを、内面に銀蒸着層を設けた実施例7のカップ状容器及び内面に銀蒸着層を設けていない比較例15のカップ状容器に、実施例7及び比較例15と同様に、無菌室内で気泡が残らないように220mlを充填して、アルミ製の蓋材を用いて巻締密封して室温で保存した。

【0051】次に、この糖分60重量%を含有した市販のピーナッツクリームを、高圧殺菌処理を行って(比較例16は高圧殺菌処理を行わないで)、前記の内容積220mlのカップ状容器に充填して密封した後に、室温(約25℃)で保存中に発泡が認められる迄の日数を測定した結果、本実施例の、高圧殺菌処理を行って銀蒸着層を設けたカップ状容器に充填して密封したものについては、14日経過した後でも、全く発泡や膨張などが認められずに、内容物の味,香りともに変化なく美味しく賞味できたのに対して、比較例15の銀蒸着層を設けていないもの及び比較例16の高圧殺菌処理を行わないものについては、各々3日経過後に発泡と膨張が認められて、内容物の異臭が強く食用に耐えられなかった。

【0052】

【発明の効果】以上、作用及び実施例に示すとおり、本発明の高圧処理食品の保存方法については、高圧殺菌処理方法と銀イオンの抗菌効果を利用した保存用包装容器とを組合せたことによって、PH4.5以上の中性又はアルカリ性食品類及び糖分や食塩などを含有する高浸透圧性の食品類の、栄養成分の破壊や味覚の劣化や変色などがない、常温での優れた保存性が確認されたものである。

【0053】すなわち、本発明の高圧処理食品の保存方法においては、比較的低い1000〜5000気圧で高圧殺菌処理することによって、食品類中の細菌胞子以外の微生物を高圧殺菌処理する(細菌胞子は6000気圧,30分間でも完全に失活しない)ものであって、また高圧殺菌処理効果が低下する糖分や食塩などを含有する高浸透圧性の食品類中の微生物の数を減少(滅菌)させるものであって、高圧殺菌処理後の常温での保存中に、完全に失活していない細菌胞子や少数に減少した微生物などが増殖(腐敗)しようとしても、包装容器中の銀イオンの抗菌効果によって増殖が抑えられるものである。その結果、PH4.5以上の中性又はアルカリ性食品類(PH4.5以下の酸性食品類では細菌胞子は増殖できない)及び糖分や食塩などを含有する高浸透圧性の食品類の、常温での保存性が向上したものである。

【図面の簡単な説明】

【図1】本発明の実施例に用いた、間欠式に高圧殺菌処理する高圧処理装置の説明図である。

【図2】本発明の実施例に用いた、連続式に高圧殺菌処理する高圧処理装置の説明図である。

【符号の説明】

2 …高圧処理室

11 …耐圧容器

12 …加圧ピストン

13 …油圧室

16,21 …耐圧蓋

22 …耐圧底

23,24 …食品管路(IN,OUT)

25,26 …空気管路(IN,OUT)

28 …高圧水管路

29 …蛇腹式加圧器

【0001】

【産業上の利用分野】本発明は、常温での保存性を向上させた、高圧処理食品の保存方法に関するものである。

【0002】

【従来の技術】ジュースやジャムやゼリーなどの食品類を、1000気圧以上に加圧して殺菌する、栄養成分の破壊や味覚の劣化などがない高圧殺菌処理方法が開発されていて、例えば特開昭62-69969号公報や特開平1-51040号公報などに、このような高圧殺菌処理方法が開示されている。

【0003】現在、このような高圧殺菌処理方法には、高圧処理装置の高圧処理室内に、柔軟性がある樹脂フィルムなどの包装容器に充填密封した食品類と水などの圧力媒体とを封入して、1000気圧以上に加圧して、間欠式に高圧殺菌処理する方法と、高圧処理装置の高圧処理室内に、直接食品類を封入して食品類を圧力媒体として、1000気圧以上に加圧して、連続式に高圧殺菌処理する方法とがある。

【0004】また、銀置換ゼオライトとは、ゼオライト(Zeolite;沸石)のナトリウムイオンを銀イオンで置換したものであって、食品類に接する包装容器の内面樹脂層などに銀置換ゼオライトを練込んで、包装容器の内面樹脂層の表面に銀置換ゼオライトの粒子を突出させるように固定して、食品類の抗菌効果がある保存用包装容器として既に使用されている。

【0005】さらに、食品類に接する包装容器の内面に金属銀層を設けた包装容器が、食品類の抗菌効果がある保存用包装容器として実用化されている。この場合に、内面樹脂層の表面に銀蒸着したものが一般的である。

【0006】銀の抗菌効果は古くから知られており、金属銀がイオン化して食品類の水分中に溶出して、溶出した銀イオンが微生物の体内に取り込まれて作用するものと考えられている。また、食品類に銀箔を入れたり、銀製の容器に食品類を保管したり、銀は古くから食器や義歯などに用いられているものであって、抗菌効果とともに安全性が極めて高いものである。なお、銀以外にも銅や鉄などに抗菌効果が認められているが、安全性などの問題で、食品類の抗菌効果がある保存用包装容器としては実用化されていない。

【0007】

【発明が解決しようとする課題】前述の高圧殺菌処理方法については、栄養成分の破壊や味覚の劣化などがない優れた殺菌処理方法であるが、PH4.5以上の中性又はアルカリ性食品類の、保存上問題となる細菌胞子(PH4.5以下の酸性食品類では細菌胞子は増殖できない)を高圧殺菌処理することが難かしい(6000気圧,30分間でも完全に失活しない)ために、食品類を低温流通するか食品類の60℃以上の加熱殺菌を併用するかの方法が用いられている。この場合に、食品類を低温流通する方法においては、コスト高になって、また食品類の60℃以上の加熱殺菌を併用する方法においては、加熱による栄養成分の破壊や味覚の劣化などの心配があって、高圧殺菌処理方法の優れた特長が生かされないものである。

【0008】最近、前述の高圧殺菌処理方法においては、糖分や食塩などのような、食品類などの浸透圧を高める物質が食品類中に存在すると殺菌処理効果が低下することが明らかになっていて、例えば、ジュース,ジャム,ゼリーなどの糖分含有食品類や味噌,醤油,漬物などの食塩含有食品類などに、しばしば高圧殺菌処理不良が生じているものである。表1は、これらの現象を、パン酵母を指標菌として実験的に示したものであって、糖分や食塩などを含有すると高圧殺菌処理効果が低下することが示されている。

【0009】

【表1】

【0010】また、前述の銀イオンの抗菌効果を利用した保存用包装容器については、食品類などを包装容器に充填密封するだけで、食品類中の微生物の増殖(腐敗)を防止できる便利なものであるが、銀イオンの食品類中への溶出量には限界があって、殺菌していない食品類のように多数の微生物が存在すると、食品類中の微生物の増殖を防止できないという問題があった。すなわち、銀置換ゼオライトの場合には、前述のナトリウムイオンと銀イオンとの置換率には限界があって、また樹脂層への練込み量は10重量%が限界であるためである。また、銀蒸着の場合には、蒸着金属面からの銀イオンの溶出量が僅少であるためである。

【0011】さらに、銀イオンの抗菌効果を利用した保存用包装容器は、加熱殺菌することによって、食品成分と溶出した銀イオンが反応し易くなって、保存用包装容器及び食品類が変色してしまうという問題があった。

【0012】

【課題を解決するための手段】本発明者らは、前述の高圧殺菌処理方法と前述の銀イオンの抗菌効果を利用した保存用包装容器とを組合せることによって、前述の課題を解決したものであって、食品類などを、少なくとも食品類に接する包装容器の内面樹脂層の全部分又は一部分に、銀置換ゼオライトを練込んだ包装容器に充填密封して、1000気圧以上の高圧殺菌処理することによって、また1000気圧以上の高圧殺菌処理した食品類などを、少なくとも食品類に接する包装容器の内面樹脂層の全部分又は一部分に、銀置換ゼオライトを練込んだ包装容器に充填密封することによって、さらに銀置換ゼオライトを練込んだ包装容器に代えて、食品類に接する包装容器の内面の全部分又は一部分に、銀蒸着層を設けた包装容器に充填密封することによって、特に糖分や食塩などを含有する高浸透圧性の食品類に好適な、常温での保存性を向上させた高圧処理食品の保存方法を提供するものである。

【0013】

【作用】本発明の高圧処理食品の保存方法においては、比較的低い1000〜5000気圧で高圧殺菌処理することによって、食品類中の細菌胞子以外の微生物を高圧殺菌処理する(細菌胞子は6000気圧,30分間でも完全に失活しない)ものであって、また高圧殺菌処理効果が低下する糖分や食塩などを含有する高浸透圧性の食品類中の微生物の数を減少(滅菌)させるものであって、高圧殺菌処理後の常温での保存中に、完全に失活していない細菌胞子や少数に減少した微生物などが増殖(腐敗)しようとしても、包装容器中の銀イオンの抗菌効果によって増殖が抑えられるものであって、PH4.5以上の中性又はアルカリ性食品類(PH4.5以下の酸性食品類では細菌胞子は増殖できない)及び糖分や食塩などを含有する高浸透圧性の食品類の、常温での保存性が向上するものである。

【0014】また、本発明の高圧処理食品の保存方法においては、溶出した銀イオンが食品類中に良く拡散する必要があって、スープやシロップなどの粘度が低く均一な液状食品類に、また固形物が含まれていても液状食品類に浮遊した状態の食品類に、特に好適に用いられるものである。

【0015】

【実施例】

<実施例1>滅菌した普通液体培地100mlに、Bacillus subtilis IAM1026を植菌して、12時間振盪培養した。この培養液1.0mlを、滅菌したPH7.0の普通液体培地200mlに注入して、OPP(20μm)/PE(35μm)/銀置換率40%の銀置換ゼオライト3重量%練込みPE(5μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに10mlずつ充填して密封した。

【0016】比較例1として、OPP(20μm)/PE(40μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに、実施例1と同一の普通液体培地を10mlずつ充填して密封した。これらを、図1に示す高圧処理装置の高圧処理室(2)内に収納して、20℃の水を満たして封入して、加圧ピストン(12)により4000気圧で10分間の高圧殺菌処理を行った後に、各々を30℃で保存した。

【0017】また、比較例2として、実施例1と同一の普通液体培地を、実施例1と同一のパウチに10mlずつ充填して密封して、高圧殺菌処理を行わないで、85℃で30分間の加熱殺菌処理を行った後に、30℃で保存した。

【0018】さらに、比較例3として、実施例1と同一の普通液体培地を、実施例1と同一のパウチに10mlずつ充填して密封して、高圧殺菌処理も加熱殺菌処理も行わないで、30℃で保存した。

【0019】次に、高圧殺菌処理直後と1日経過後と5日経過後と10日経過後とに、普通寒天培地を用いた混釈法で生菌数を測定したところ、表2に示すような結果であった。なお、前記の培養液1.0mlを普通液体培地200mlに注入した直後の生菌数は、9.0×103個であった。また、比較例2の、OPP(20μm)/PE(35μm)/銀置換率40%の銀置換ゼオライト3重量%練込みPE(5μm) の積層フィルムより成るパウチに充填して密封して、85℃で30分間の加熱殺菌処理を行ったものは、パウチ及び内容物ともに黒褐色に変色したために、生菌数の測定は行わなかった。

【0020】

【表2】

【0021】<実施例2>6時間前に調理しておいた、10mm角以下の具(野菜と鶏肉)が入ったPH6.0のコンソメスープを、紙容器に充填して密封する前に、図2に示す高圧処理装置を用いて、連続的に20℃で4000気圧,20分間の高圧殺菌処理を行った。すなわち、調理したコンソメスープを20℃に冷却して、食品管路(23)から高圧処理室(2)内に空気が残らないように充填した後に、高圧水管路(28)より高圧水を蛇腹式加圧器(29)に送り込んで、蛇腹式加圧器(29)を膨脹させることによって加圧して、4000気圧で20分間の高圧殺菌処理を行ったものであって、次に、高圧殺菌処理後のコンソメスープを、空気管路(25)より無菌空気を吹込むことによって、食品管路(24)から無菌充填機(図示せず)に送り込んだものである。この高圧殺菌処理操作を、連続的に20分間隔で繰り返したものである。

【0022】次に、無菌充填機においては、PE(20μm)/紙(400μm)/PE(25μm)/アルミ(7μm)/PET(12μm)/PE(55μm)/銀置換率70%の銀置換ゼオライト3重量%練込みPE(5μm) の積層構成の500ml入りの紙容器に、それぞれ500mlずつの高圧殺菌処理済のコンソメスープを充填して密封して、室温で保存した。

【0023】比較例4として、PE(20μm)/紙(400μm)/PE(25μm)/アルミ(7μm)/PET(12μm)/PE(60μm) の積層構成の500ml入りの紙容器に、それぞれ500mlずつの実施例2と同一の高圧殺菌処理済のコンソメスープを充填して密封して室温で保存した。

【0024】また、比較例5として、実施例2と同一の10mm角以下の具(野菜と鶏肉)が入ったPH6.0のコンソメスープ500mlを、前述の4000気圧,20分間の高圧殺菌処理を行わないで、実施例2と同一の、PE(20μm)/紙(400μm)/PE(25μm)/アルミ(7μm)/PET(12μm)/PE(55μm)/銀置換率70%の銀置換ゼオライト3重量%練込みPE(5μm) の積層構成の500ml入りの紙容器に、充填して密封して室温で保存した。

【0025】続いて、高圧殺菌処理前のコンソメスープと、コンソメスープの高圧殺菌処理直後と、充填して密封して1日経過後と5日経過後と10日経過後とに、コンソメスープをホモジナイザーを用いて均一化して、普通寒天培地を用いた混釈法で生菌数を測定したところ、表3に示すような結果であった。本実施例の、高圧殺菌処理を行って、銀置換ゼオライト練込みPEを用いた積層構成の紙容器に充填して密封したものは、10日経過した後でも、異臭や白濁や胴膨れなどは認められずに美味しく賞味できたのに対して、比較例4の銀置換ゼオライト練込みPEを用いないもの、及び比較例5の高圧殺菌処理を行わないものについては、白濁して異臭が強く食用に耐えられなかった。

【0026】

【表3】

【0027】<実施例3>PET(700μm)/接着層(25μm)/EVOH(50μm)/接着層(25μm)/PET(700μm)の積層構成の樹脂シートを用いて、真空成形法によって内容積220mlのカップ状容器を成形して、食品類に接するカップ状容器の内面に、平均厚さ0.07μmの銀蒸着層を真空蒸着法によって設けた。

【0028】6時間前に調理しておいた、PH5.0の焼き肉のタレを、図2に示す高圧処理装置を用いて、実施例2と同様に、20℃で4000気圧,20分間の高圧殺菌処理を行って、内面に銀蒸着層を設けた前記の内容積220mlのカップ状容器に、無菌室内で200mlを充填して、アルミ製の蓋材を用いて巻締密封して室温で保存した。

【0029】比較例6として、実施例3と同一のPH5.0の焼き肉のタレを、実施例3と同様に20℃で4000気圧,20分間の高圧殺菌処理を行って、内面に銀蒸着層を設けていない前記の内容積220mlのカップ状容器に、無菌室内で200mlを充填して、実施例3と同一のアルミ製の蓋材を用いて巻締密封して室温で保存した。

【0030】また、比較例7として、高圧殺菌処理を行う前の、実施例3と同一のPH5.0の焼き肉のタレを、内面に銀蒸着層を設けた前記の内容積220mlのカップ状容器に、無菌室内で200mlを充填して、実施例3と同一のアルミ製の蓋材を用いて巻締密封して室温で保存した。

【0031】次に、高圧殺菌処理前の焼き肉のタレと、焼き肉のタレの高圧殺菌処理直後と、充填して密封して1日経過後と5日経過後と10日経過後とに、普通寒天培地を用いた混釈法で生菌数を測定したところ、表4に示すような結果であった。本実施例の、高圧殺菌処理を行って、内面に銀蒸着層を設けたカップ状容器に充填して密封したものは、10日経過した後でも、異臭などは認められずに美味しく賞味できたのに対して、比較例6の内面に銀蒸着層を設けていないもの、及び比較例7の高圧殺菌処理を行わないものについては、異臭が強く食用に耐えられなかった。

【0032】

【表4】

【0033】<実施例4>サッカロース(Saccharose;蔗糖)60重量%を添加して滅菌したグルコースペプトン培地に、Zygosaccharomyces rouxiiを104CFU/mlのオーダーになるように懸濁した。このサッカロース添加懸濁液を、KNy(15μm)/PE(55μm)/銀置換率40%の銀置換ゼオライト10重量%練込みPE(5μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに10mlずつ充填して密封した。

【0034】比較例8として、実施例4と同一のサッカロース添加懸濁液を、KNy(15μm)/PE(60μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに10mlずつ充填して密封した。これらを、実施例1と同様に、図1に示す高圧処理装置によって、3000気圧で1分間,5分間,10分間の高圧殺菌処理を行った後に、各々を30℃で保存した。

【0035】また、比較例9として、実施例4と同一のサッカロース添加懸濁液を、実施例4と同一のパウチに10mlずつ充填して密封して、高圧殺菌処理を行わないで、30℃で保存した。

【0036】さらに、比較例10及び比較例11として、サッカロースを添加しないで滅菌したグルコースペプトン培地に、実施例4と同様に、Zygosaccharomyces rouxiiを104CFU/mlのオーダーになるように懸濁した懸濁液を、実施例4と同一のパウチに10mlずつ充填して密封して比較例10として、及び比較例8と同一のパウチに10mlずつ充填して密封して比較例11として、各々を実施例4及び比較例8と同様の高圧殺菌処理を行った後に、各々を30℃で保存した。

【0037】次に、このサッカロース添加(比較例10,比較例11はサッカロースを添加しない)懸濁液を充填して密封して、高圧殺菌処理を行った後に(比較例9は高圧殺菌処理を行わないで)、各々を30℃で保存中に発泡(生残菌数が106以上である)が認められる迄の日数を表5に示した。その結果、本実施例においては、銀置換ゼオライト練込PEを用いた銀の抗菌効果によって、サッカロースを添加したための高圧殺菌処理効果の低下で残留した細菌類の、増殖(腐敗)が抑えられたことが認められたのに対して、比較例8の銀置換ゼオライト練込みPEを用いないもの、及び比較例9の高圧殺菌処理を行わないものについては、1日経過後に発泡して腐敗が進行したことが認められた。

【0038】

【表5】

【0039】<実施例5>塩化ナトリウム(食塩)10重量%を添加して滅菌したグルコースペプトン培地に、実施例4と同様に、Zygosaccharomyces rouxiiを104CFU/mlのオーダーになるように懸濁した。この塩化ナトリウム添加懸濁液を、実施例4と同一のKNy(15μm)/PE(55μm)/銀置換率40%の銀置換ゼオライト10重量%練込みPE(5μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに10mlずつ充填して密封した。

【0040】比較例12として、実施例5と同一の塩化ナトリウム添加懸濁液を、KNy(15μm)/PE(60μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに10mlずつ充填して密封した。これらを、実施例1と同様に、図1に示す高圧処理装置によって、3000気圧で1分間,5分間,10分間の高圧殺菌処理を行った後に、各々を30℃で保存した。

【0041】また、比較例13として、実施例5と同一の塩化ナトリウム添加懸濁液を、実施例5と同一のパウチに10mlずつ充填して密封して、高圧殺菌処理を行わないで、30℃で保存した。

【0042】次に、この塩化ナトリウム添加懸濁液を充填して密封して、高圧殺菌処理を行った後に(比較例13は高圧殺菌処理を行わないで)、各々を30℃で保存中に発泡が認められる迄の日数を表6に示した。その結果、本実施例においては、銀置換ゼオライト練込PEを用いた銀の抗菌効果によって、塩化ナトリウムを添加したための高圧殺菌処理効果の低下で残留した細菌類の、実施例4と同様に増殖(腐敗)が抑えられたことが認められたのに対して、比較例12の銀置換ゼオライト練込みPEを用いないもの、及び比較例13の高圧殺菌処理を行わないものについては、2日経過後に発泡して腐敗が進行したことが認められた。

【0043】

【表6】

【0044】<実施例6>実施例4と同一のKNy(15μm)/PE(55μm)/銀置換率40%の銀置換ゼオライト10重量%練込みPE(5μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに、糖分30重量%と食塩7重量%とを含有した福神漬を、10mlずつ充填して密封した。

【0045】比較例14として、KNy(15μm)/PE(60μm) の積層フィルムより成る、内容物に接する面積70cm2のパウチに、実施例6と同一の糖分30重量%と食塩7重量%とを含有した福神漬を、10mlずつ充填して密封した。これらを、実施例1と同様に、図1に示す高圧処理装置によって、3000気圧で10分間の高圧殺菌処理を行った後に、各々を30℃で保存した。

【0046】次に、この福神漬を充填して密封して、高圧殺菌処理を行った後に、各々を30℃で保存中に発泡が認められる迄の日数を測定した結果、本実施例の銀置換ゼオライト練込みPEを用いたものについては、20日経過した後でも、全く発泡などが認められずに美味しく賞味できたのに対して、比較例14の銀置換ゼオライト練込みPEを用いないものについては、3日経過後に発泡,膨張して、腐敗が進行したことが認められた。

【0047】<実施例7>厚さ1.5mmのポリプロピレンシートを用いて、真空成形法によって内容積220mlのカップ状容器を成形して、食品類に接するカップ状容器の内面に、平均厚さ0.07μmの銀蒸着層を真空蒸着法によって設けた。

【0048】糖分60重量%を含有した市販のピーナッツクリームを、実施例2と同様に、図2に示す高圧処理装置を用いて、20℃で3000気圧,10分間の高圧殺菌処理を行って、内面に銀蒸着層を設けた前記の内容積220mlのカップ状容器に、無菌室内で気泡が残らないように220mlを充填して、アルミ製の蓋材を用いて巻締密封して室温で保存した。

【0049】比較例15として、実施例7と同一の市販のピーナッツクリームを、実施例7と同様に20℃で3000気圧,10分間の高圧殺菌処理を行って、内面に銀蒸着層を設けていない前記の内容積220mlのカップ状容器に、実施例7と同様に、無菌室内で気泡が残らないように220mlを充填して、アルミ製の蓋材を用いて巻締密封して室温で保存した。

【0050】また、比較例16として、高圧殺菌処理を行う前の、実施例7と同一の市販のピーナッツクリームを、内面に銀蒸着層を設けた実施例7のカップ状容器及び内面に銀蒸着層を設けていない比較例15のカップ状容器に、実施例7及び比較例15と同様に、無菌室内で気泡が残らないように220mlを充填して、アルミ製の蓋材を用いて巻締密封して室温で保存した。

【0051】次に、この糖分60重量%を含有した市販のピーナッツクリームを、高圧殺菌処理を行って(比較例16は高圧殺菌処理を行わないで)、前記の内容積220mlのカップ状容器に充填して密封した後に、室温(約25℃)で保存中に発泡が認められる迄の日数を測定した結果、本実施例の、高圧殺菌処理を行って銀蒸着層を設けたカップ状容器に充填して密封したものについては、14日経過した後でも、全く発泡や膨張などが認められずに、内容物の味,香りともに変化なく美味しく賞味できたのに対して、比較例15の銀蒸着層を設けていないもの及び比較例16の高圧殺菌処理を行わないものについては、各々3日経過後に発泡と膨張が認められて、内容物の異臭が強く食用に耐えられなかった。

【0052】

【発明の効果】以上、作用及び実施例に示すとおり、本発明の高圧処理食品の保存方法については、高圧殺菌処理方法と銀イオンの抗菌効果を利用した保存用包装容器とを組合せたことによって、PH4.5以上の中性又はアルカリ性食品類及び糖分や食塩などを含有する高浸透圧性の食品類の、栄養成分の破壊や味覚の劣化や変色などがない、常温での優れた保存性が確認されたものである。

【0053】すなわち、本発明の高圧処理食品の保存方法においては、比較的低い1000〜5000気圧で高圧殺菌処理することによって、食品類中の細菌胞子以外の微生物を高圧殺菌処理する(細菌胞子は6000気圧,30分間でも完全に失活しない)ものであって、また高圧殺菌処理効果が低下する糖分や食塩などを含有する高浸透圧性の食品類中の微生物の数を減少(滅菌)させるものであって、高圧殺菌処理後の常温での保存中に、完全に失活していない細菌胞子や少数に減少した微生物などが増殖(腐敗)しようとしても、包装容器中の銀イオンの抗菌効果によって増殖が抑えられるものである。その結果、PH4.5以上の中性又はアルカリ性食品類(PH4.5以下の酸性食品類では細菌胞子は増殖できない)及び糖分や食塩などを含有する高浸透圧性の食品類の、常温での保存性が向上したものである。

【図面の簡単な説明】

【図1】本発明の実施例に用いた、間欠式に高圧殺菌処理する高圧処理装置の説明図である。

【図2】本発明の実施例に用いた、連続式に高圧殺菌処理する高圧処理装置の説明図である。

【符号の説明】

2 …高圧処理室

11 …耐圧容器

12 …加圧ピストン

13 …油圧室

16,21 …耐圧蓋

22 …耐圧底

23,24 …食品管路(IN,OUT)

25,26 …空気管路(IN,OUT)

28 …高圧水管路

29 …蛇腹式加圧器

【特許請求の範囲】

【請求項1】食品類などを、少なくとも食品類に接する包装容器の内面樹脂層の全部分又は一部分に、銀置換ゼオライトを練込んだ包装容器に充填密封して、1000気圧以上の高圧殺菌処理したことを特徴とする高圧処理食品の保存方法。

【請求項2】1000気圧以上の高圧殺菌処理した食品類などを、少なくとも食品類に接する包装容器の内面樹脂層の全部分又は一部分に、銀置換ゼオライトを練込んだ包装容器に充填密封したことを特徴とする高圧処理食品の保存方法。

【請求項3】前記の包装容器が、食品類に接する包装容器の内面の全部分又は一部分に、銀蒸着層を設けた包装容器であることを特徴とする、請求項1又は請求項2に記載の高圧処理食品の保存方法。

【請求項4】前記の食品類などが、糖分や食塩などを含有する高浸透圧性の食品類であることを特徴とする、請求項1から請求項3のいずれかに記載の高圧処理食品の保存方法。

【請求項1】食品類などを、少なくとも食品類に接する包装容器の内面樹脂層の全部分又は一部分に、銀置換ゼオライトを練込んだ包装容器に充填密封して、1000気圧以上の高圧殺菌処理したことを特徴とする高圧処理食品の保存方法。

【請求項2】1000気圧以上の高圧殺菌処理した食品類などを、少なくとも食品類に接する包装容器の内面樹脂層の全部分又は一部分に、銀置換ゼオライトを練込んだ包装容器に充填密封したことを特徴とする高圧処理食品の保存方法。

【請求項3】前記の包装容器が、食品類に接する包装容器の内面の全部分又は一部分に、銀蒸着層を設けた包装容器であることを特徴とする、請求項1又は請求項2に記載の高圧処理食品の保存方法。

【請求項4】前記の食品類などが、糖分や食塩などを含有する高浸透圧性の食品類であることを特徴とする、請求項1から請求項3のいずれかに記載の高圧処理食品の保存方法。

【図1】

【図2】

【図2】

【公開番号】特開平5−168444

【公開日】平成5年(1993)7月2日

【国際特許分類】

【出願番号】特願平4−72005

【出願日】平成4年(1992)3月30日

【出願人】(000003193)凸版印刷株式会社 (10,630)

【公開日】平成5年(1993)7月2日

【国際特許分類】

【出願日】平成4年(1992)3月30日

【出願人】(000003193)凸版印刷株式会社 (10,630)

[ Back to top ]