高圧放電ランプおよび高圧放電ランプの製造方法

【課題】ガラスと封止用金属とで構成される高圧放電ランプの封止部において、ガラスと封止用金属との密着強度を向上させること。

【解決手段】高圧放電ランプの封止部13に埋設された封止用金属(例えばモリブデン箔)14の表面に、フェムト秒レーザー発振器から出射されるパルス幅が10-11 秒以下のレーザーを照射して表面加工を行う。これにより、モリブデン箔の表面に微細な表面構造が形成され、封止部13のガラスとモリブデン箔との密着強度が高いものとなる。その結果、点灯・消灯の繰返しにより封止部13の温度が増減しても、封止用金属がガラスから剥離するといった不具合が生じにくくなり、ランプ寿命を延ばすことが可能となる。また、タングステン等から構成されるロッド状の封止用金属を有する封止部33を備えた高圧放電ランプに適用しても同様の効果が得られる。

【解決手段】高圧放電ランプの封止部13に埋設された封止用金属(例えばモリブデン箔)14の表面に、フェムト秒レーザー発振器から出射されるパルス幅が10-11 秒以下のレーザーを照射して表面加工を行う。これにより、モリブデン箔の表面に微細な表面構造が形成され、封止部13のガラスとモリブデン箔との密着強度が高いものとなる。その結果、点灯・消灯の繰返しにより封止部13の温度が増減しても、封止用金属がガラスから剥離するといった不具合が生じにくくなり、ランプ寿命を延ばすことが可能となる。また、タングステン等から構成されるロッド状の封止用金属を有する封止部33を備えた高圧放電ランプに適用しても同様の効果が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、箔シール或いはロッドシール等の封止構造を有する高圧放電ランプおよび当該高圧放電ランプの製造方法に関する。

【背景技術】

【0002】

高圧放電ランプは、放電媒体が発光管の外部に漏れ出ることの無いよう気密に封止された封止部を有する。高圧放電ランプの封止部は、発光管の内側に封止用金属を配置して、発光管を封止用金属の外側から種々の加熱手段により加熱して発光管を溶融変形させることによって形成される。

このような高圧放電ランプの封止部においては、発光管を構成するガラスと、封止用金属である例えばモリブデン等とが、相互に熱膨張係数が異なることから、ガラスと封止用金属との密着強度が弱い、と言われている。

これは、ガラスと封止用金属との熱膨張係数が一桁以上も相違することから、高圧放電ランプを繰り返し点灯・消灯させることにより封止部の温度が増減したときに、ガラスと封止用金属とのそれぞれの膨張量が相違することが原因である。

【0003】

このため、高圧放電ランプにおいては、ガラスと封止用金属とが高圧放電ランプの点灯時に剥離することにより、発光管内に封入された放電媒体が外部にリークして、高圧放電ランプの寿命が短いことが課題となっている。

さらに、近年においては、高圧放電ランプの輝度を一段と向上させることが要求されていることから、発光管内に多量の放電媒体が封入されている。このような高圧放電ランプにおいては、その点灯時における発光管内の圧力が極めて高いため、上記したガラスと封止用金属とが剥離するという問題が発生しやすくなる。

このような発光管構成物質と封止用金属との剥離という問題に対し、従来より、種々の対策がなされている。例えば、特許文献1には、封止用金属の形状を特殊形状とし、ガラスと封止用金属との密着強度を向上させることが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許3570414号

【特許文献2】特許3283265号

【非特許文献】

【0005】

【非特許文献1】平尾一之外1編「フェムト秒テクノロジー[基礎と応用]」化学同人社、2006年3月30日発行(第1版、第1刷),p1−p13、p125−p134

【発明の概要】

【発明が解決しようとする課題】

【0006】

以上のように、発光管構成物質と封止用金属との剥離という問題に対して、特許文献1にはガラスと封止用金属との密着強度を向上させる技術が開示されているが、特許文献1に開示される技術によっても、ガラスと封止用金属との剥離という問題を十分に解決することができていないのが現状である。

本発明は上記従来の問題を解決するためになされたものであって、本発明の目的は、ガラスと封止用金属とで構成される高圧放電ランプの封止部において、ガラスと封止用金属との密着強度を向上させることである。

【課題を解決するための手段】

【0007】

パルス幅の短いレーザーパルスを照射して、材料のアブレーション、ないし物性の変性などの態様を変化させる技術が、近年注目されている(例えば非特許文献1、特許文献2など参照)

レーザー・アブレーションにおいては、ピコ秒の時間スケールを境に熱的過程と、非熱的過程に区分され、非熱的過程では、アブレーションによる熱影響を小さくできるものと考えられ、金属などのナノメートルサイズの加工が可能となる。上記熱的過程と、非熱的過程を区分するパルス幅は、例えば、特許文献2の記載などから、10-11 秒程度であると考えられる。

上記パルス幅が10-11 秒以下のレーザーを出射することができるレーザー発振器としては、例えば、フェムト秒レーザー発振器が知られている(フェムト秒レーザーについては、たとえば非特許文献1等参照)。フェムト秒レーザー発振器によれば、ピコ秒(10-12 秒)〜フェムト秒(10-15 秒)の時間スケールのパルス幅のレーザーを出射することができる。

従来、上記パルス幅の短いパルスを用いた金属材料に対するレーザー・アブレーションは、例えば上記特許文献2や非特許文献1に記載されるように、金や銅など比較的融点の低い金属に対して行なわれており、比較的融点の高いモリブデン(Mo)、タングステン(W)等の金属のなどに対して行なった場合にどのような効果が得られるかについては、充分検証されていなかった。

【0008】

本発明者が、前述した問題点を解決すべく、ガラスと封止用金属との密着強度を向上させる手法を種々検討したところ、上述したパルス幅が10-11 秒以下のレーザーをモリブデン(Mo)、タングステン(W)等で構成される封止用金属に照射して封止用金属の表面加工をすることにより、従来に比べて、ガラスと封止用金属との密着強度を著しく向上させることができることを見出した。これは、上記レーザー照射により、封止用金属の表面に微細な表面構造が形成され、封止用金属とガラスとの密着強度を向上させているものと考えられる。

本発明は上記に基づき、次のようにして前記課題を解決する。

(1)ガラスと封止用金属とで構成される封止部を有する高圧放電ランプにおいて、この封止用金属にパルス幅が10-11 秒以下のレーザーを照射して封止用金属を表面加工する。

(2)箔形状を有する封止用金属に上記(1)の技術を適用する。

(3)ロッド形状を有する封止用金属に上記(1)の技術を適用する。

【発明の効果】

【0009】

本発明においては、高電圧放電ランプの封止用金属にパルス幅が10-11 秒以下のレーザーを照射し、表面加工をしているので、封止用金属に微細な表面構造が形成され、この封止用金属とガラスとで封止部を構成されることで、封止用金属とガラスとの密着強度を高いものとすることができる。

その結果、高圧放電ランプの点灯・消灯を繰返し行うことによって封止部の温度が増減しても、封止用金属がガラスから剥離する、といった不具合が生じにくくなり、高圧放電ランプの寿命を格段に延ばすことが可能となる。

【図面の簡単な説明】

【0010】

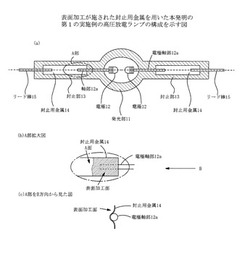

【図1】表面加工が施された封止用金属を用いた本発明の第1の実施例の高圧放電ランプの構成を示す図である。

【図2】表面加工が施された封止用金属を用いた本発明の第2の実施例の高圧放電ランプの構成を示す図である。

【図3】表面加工が施された封止用金属を用いた本発明の第3の実施例の高圧放電ランプの構成を示す図である。

【図4】封止用金属の表面加工を行うための表面加工装置の構成の概略を示す図である。

【図5】封止用金属表面の加工処理おけるフェムト秒レーザーの照射方法を説明する図である。

【図6】フェムト秒レーザーを照射することによって形成された微細周期構造を模式的に示した図である。

【図7】本発明の実験1で使用したモリブデン箔とガラスとで構成される擬似的な封止構造の断面図である。

【図8】本発明の実験1の引き剥がしテストを説明する図である。

【図9】本発明の実験1の結果を示す図である。

【図10】本発明の実験2の強制箔浮き試験の結果を示す図である。

【発明を実施するための形態】

【0011】

図1は、本発明の第1の実施例の高圧放電ランプの構成を示す図であり、表面加工が施された封止用金属を用いた高圧放電ランプの構成を示している。同図(a)は長手方向の断面図を示し、同図(b)は封止部付近A部の部分拡大図、同図(c)は同図(b)をB方向から見た図である。

図1の高圧放電ランプは、球状の発光部11とその両端のそれぞれに連続して管軸方向外方に向けて伸びるロッド状の封止部13とよりなる発光管を備える。

発光管の内部には、一対の電極12が対向して配置されるとともに、放電媒体として例えば水銀が封入されている。水銀は、点灯時の発光管の内部空間における圧力が150気圧以上となるよう0.15mg/mm3 以上封入される。発光管の内部空間には、水銀の他、希ガスとハロゲンガスとが封入される。ハロゲンガスは、発光管の内部空間においてハロゲンサイクルを効率良く行うため、封入量が例えば10-6〜10-2μmol/mm3 の範囲とされている。希ガスは、点灯始動性を改善するために、例えばアルゴンガスが13kPaの圧力で封入されている。

【0012】

ロッド状の各封止部13は、前記フェムト秒レーザーを照射することによって表面加工が施されたモリブデン箔が封止用金属14として気密に埋設されている。

モリブデン箔(封止用金属14)の先端側には電極12の軸部12aが例えば溶接等により電気的に接続され、モリブデン箔の基端側には封止部13の外端面より外方に突出する給電用のリード棒15が電極同様に溶接により電気的に接続される。

図1(b)(c)に示すように、モリブデン箔(封止用金属14)の電極12側の、少なくとも電極が溶接されている面の反対側の面には、パルス幅が10-11 秒以下のレーザーが照射され、表面加工がなされている。このため、モリブデン箔の表面は微細な表面構造が形成されており、これにより、封止部13のガラスとモリブデン箔との密着強度が高いものとなっている。

なお、上記では、モリブデン箔(封止用金属14)の電極12側の、少なくとも電極が溶接されている面の反対側の面を表面加工するとしているが、モリブデン箔の両面の全面、あるいは、一方の面の全面にレーザーを照射して表面加工をしてもよい。

【0013】

図2は、本発明の第2の実施例の高圧放電ランプの構成を示す図であり、表面加工が施された封止用金属を用いた高圧放電ランプの構成を示し、同図(a)は長手方向の断面図を示し、同図(b)は封止用金属部分A部の部分拡大図、(c)は同図(b)をB方向から見た図、(d)は封止用金属の表面加工する部分を示す図である。

図2の高圧放電ランプは、発光部21と封止部25からなる発光管と、一対の電極を構成する陽極22aと陰極22bからなる本体部22及び軸部23と、電極保持部材24aと、集電板26a,26b、ガラス部材24b、外部リード棒28およびリード棒保持部材24c並びに複数の封止用金属27であるモリブデン箔を備えて構成される。

発光管は、球状の発光部21とその両端のそれぞれに連続する円筒状の封止部25とを有し、石英ガラスによって構成される。

発光部の内部空間には、放電媒体として水銀と希ガスとが点灯時の蒸気圧が所定の圧力となるように封入されている。発光部の内部空間には、一対のタングステンからなる電極22a,22bが対向して配置される。

【0014】

各電極22a,22bは、本体部22と軸部23とで構成され、本体部22の全体が発光部の内部空間に臨出するとともに軸部23の根元部が円筒状の石英ガラスよりなる電極保持部材24aにより保持され、軸部23の端部が電極側の集電板26aに電気的に接続されている。

ガラス部材24bは、封止部25の内部に配置されており、図2(c)に示すように、円板状の集電板26a,26b及びガラス部材24bの周囲に互いに離間して、例えば4枚のモリブデン箔からなる封止用金属27が設けられ、これらの封止用金属27は、それぞれの両端が集電板26a,26bに接続されている。モリブデン箔の枚数は、電極に供給される電流量に応じて適宜に設定されるがこの例では4枚である。

上記モリブデン箔からなる封止用金属27には、パルス幅が10-11 秒以下のレーザーが照射されることによって前述した表面加工が施され、例えば図2(d)に示すように、電極よりの集電板26a側であって封止部25に接する側の面が表面加工されている。

【0015】

各封止部25は、各封止用金属27(モリブデン箔)が封止部25とガラス部材24bとの間に介在した状態において、各封止部25を所定の加熱手段で加熱して溶融・変形させることにより形成され、各モリブデン箔に対して表面加工がされているため、ガラスとモリブデン箔との密着強度が高いものとされている。

なお、複数のモリブデン箔を集電板26a,26bに電気的に接続するのは、モリブデン箔1枚当りに流れる電流量を低減するためである。また、基端側に位置する集電板26bには、リード棒28が固定されており、リード棒28に電気的に接続される。リード棒28は、外部リード棒保持部材24cにより保持されている。

【0016】

図3は、本発明の第3の実施例の高圧放電ランプの構成を示す図であり、表面加工が施された封止用金属を用いた封止部を有する高圧放電ランプの構成を示し、同図(a)は長手方向の断面図を示し、同図(b)は封止用金属部分の部分拡大図である。

同図に示す高圧放電ランプは、段継ぎガラスのシール法により封止されたショートアーク型のキセノンランプである。

図3において、発光管は、球状をした発光部31とその両端のそれぞれに連続するロッド状の封止部33とを有してなり、石英ガラスにより構成されている。

発光部の内部空間には、キセノンガスが点灯時の蒸気圧が所定の圧力となるように封入されるとともに、一対の電極が対向して配置されている。

各電極は、タングステンにより構成される、本体部32a,32bと本体部32a,32bに連結した電極芯棒35とを有する。

【0017】

封止部33内には段継ぎガラス部34が配置されており、一対の電極芯棒35が段継ぎガラス部34の封着部34aによってそれぞれ気密に封止される。よって、各電極芯棒35は、封止用金属であるとともに、封止部より外側に伸び出している部分がリード棒を兼ねている。

各電極芯棒35は、図3(b)の拡大図に示すように、段継ぎガラス部34の封着部34aに固定される部分において、前述したパルス幅が10-11 秒以下のレーザーが照射されることによって表面加工が施されており、これにより、電極芯棒35と段継ぎガラス部34との密着強度が高いものとされている。

【0018】

なお、上記では、第1〜第3の実施例に示す高圧放電ランプに本発明を適用した場合について示したが、パルス幅が10-11 秒以下のレーザーを封止用金属に照射して表面加工を施し密着強度を向上させることは、上記した高圧放電ランプに限られる訳ではなく、その他のガラスと封止用金属とで構成される封止部を有する全ての高圧放電ランプに適用することができる。

以上のように、本発明の実施例の高圧放電ランプ放電ランプにおいては、封止用金属に、パルス幅が10-11 秒以下のレーザーを照射して表面加工をし、微細な表面構造が形成された封止用金属とガラスとで構成される封止部を形成しているので、封止用金属とガラスとの密着強度を高いものとすることができ、高圧放電ランプの寿命が格段に延びるものと期待される。

【0019】

次に、上述した封止用金属の表面加工方法及び表面加工した封止用金属とガラスとの密着強度についての実験結果について説明する。

高圧放電ランプの封止部は、上述した図1、図2に示すように箔シール構造を持つものと、図3に示したようにロッドシール構造を持つものとの2種類に分別される。

箔シール構造を有する高圧放電ランプに関しては、封止用金属に例えばモリブデン箔などの金属箔を使用し、一方、ロッドシール構造を有する高圧放電ランプに関しては、封止用金属に例えばタングステンロッドなどの金属ロッドを使用する。

以下、箔シール用の封止用金属としてモリブデン箔、ロッドシール用の封止用金属としてタングステンロッドを例示して説明するが、封止用金属はこれらに限定されるわけではなく、その他の種々の金属材料を使用することが可能である。

封止用金属は、発光管を構成するガラスとの密着強度を高いものとするため、上述したように表面加工が施されるが、以下では、発光管構成物質として石英ガラスを用いた場合について説明する。しかし、発光管構成物質はこれに限定されるわけではなく、その他のガラス材料を使用することが可能である。

【0020】

封止用金属に対する表面加工は、封止用金属の表面に以下に説明するパルス幅が10-11 秒以下のレーザーを照射することにより行われる。

図4は、封止用金属の表面加工を行うための表面加工装置の構成の概略を示す図である。表面加工装置は、レーザー発振器1、一対の平面ミラー2a,2b、凹面反射鏡3、XYZ回転ステージ4、XYZステージ制御部5およびメイン制御部6を有する。

レーザー発振器1は、レーザ波長800nm、繰返し周波数1kHz、パルス幅30フェムト秒、平均出力660mW、1パルス当たりのエネルギー660μJ/Pulse、ピーク出力22GW、ビーム径5mm以下、S偏光のレーザー光を出射する。

レーザー発振器1としては、好ましくはパルス幅が1×10-11 秒以下であるレーザー光を出射する前述したフェムト秒レーザー発振器が用いられる。

平面ミラー2a,2bは、レーザー発振器1からのレーザー光を凹面反射鏡3に向けて反射するように配置される。凹面反射鏡3は、例えば焦点距離が500mmであり、入射したレーザー光が入射角と同一の出射角にて出射される反射面を有する。

【0021】

XYZ回転ステージ4上には、モリブデン箔、タングステンロッドなどの封止用金属7が配置されている。凹面反射鏡3と被照射面との距離Lは可変であり、例えば、モリブデン箔の表面加工の場合には470mm、タングステンの表面加工の場合には490mmに設定される。

レーザー発振器1から出射した直線偏光のレーザー光は、一対の平面ミラー2a,2bによって順次に反射されて凹面反射鏡3に入射し、凹面反射鏡3において入射時と同一角で反射され、XYZステージ4上に配置された封止用金属7に照射される。

レーザー光は、スキャンしながら封止用金属7に照射される。レーザー光のスキャンは、XYZステージ4を固定してレーザー発振器1をスキャンしても良いし、レーザー発振器1を固定してXYZステージ4を移動させても良い。

【0022】

図5は、本発明の実施例において、封止用金属表面の微細加工処理おけるフェムト秒レーザーの照射方法を説明する図である。

レーザーパルスを、同図(a)に示すように、各レーザーパルスの照射領域が重なるように、偏光方向に直交する方向に移動させながら封止用金属表面に照射し、照射領域の端に達すると位置を少しずらして、上記とは逆方向に移動させながらレーザーパルスを封止用金属表面に照射する操作を繰り返し、各レーザーパルスの照射領域が互いに重なるようにスキャンして、封止用金属表面の加工を行う。

本実施例におけるレーザーの照射条件は以下の通りである。

・ビーム径:0.2mmφ、・パルス幅:30fsec、・繰り返し周波数:1kHz、・ビーム移動速度:0.5〜5mm/sec、・照射パワー密度:70TW/cm2 以上、

・ビーム重なり数:数百回、

・レーザーエネルギー:400〜660μJoule/パルス

ここで、図5(b)に示すように、レーザーパルスの照射ピッチ(P:間隔)、レーザーの繰り返し周波数(fkHz)、移動速度( V:mm/sec)、レーザービームの径(D:mmφ、光の強度が最大値の1/e2 [eは自然定数]になる大きさ)とすると、レーザーパルスが重なる条件はピッチP<D、P=V/f(mm)であり、最大重なり数=(f/V)/Dである。

【0023】

モリブデン箔などの封止用金属に、上記のようにレーザー光を照射して表面加工したのち、酸化除去処理を行う。

これは、大気中で数十ピコ秒未満の極超短パルスレーザーをモリブデン箔などの封止用金属に照射すると、希ガス等を吹き付けながら行ったとしても、封止用金属の表面の酸化が避けられないためである。

例えばモリブデン箔の表面にモリブデン酸化物が存在すると、脆弱化を伴い、シール時に箔切れを起こしたりする。また、シール時にモリブデン酸化物から酸素が遊離して発光管内に残存し、長時間の点灯で、放射照度維持率を低下させたり、アークの不安定ほ誘起する可能性がある。

このため、封止用金属の表面に形成された酸化物は、可能な限り除去が必要となる。そこで、例えば、高温の還元雰囲気下に曝すことで、酸化物が除去される。

例えば、水素処理によるモリブデン箔の酸化物除去処理は、700°Cから1000°C未満の温度に加熱された炉心管に水素ガスを流し、その炉心管内にモリブデン酸化物を挿入する。そして、その状態でモリブデン酸化物を30分以上放置し、その後、酸化物が取り除かれたモリブデン箔を取り出す。

【0024】

図6は、上記のようにしてフェムト秒レーザーをモリブデン箔の表面に照射することによって形成された微細周期構造を原子間力顕微鏡で撮像した画像を模式的に示した図である。

同図(a)に示すように、モリブデン箔の表面にフェムト秒レーザーが照射されることにより、レーザー光の偏光方向に従って細長い凹状溝が周期的に形成され、細長く伸びた凹状溝が周期的に形成されている。同図(a)のAの位置の溝のピッチと深さと幅は同図(b)に示されている。

同図(b)に示すように、モリブデン箔の表面には、450〜500nmのピッチで、幅450〜500nm、深さ120〜155nmの凹状溝が見られた。この凹状溝の幅は、レーザー光の波長により適宜に調節することができる。

【0025】

次に、上記のように表面加工をした封止用金属とガラスとの密着強度を調べた。

(1)実験1

図7、図8を用いて、封止用金属とガラスとで構成される封止部における封止用金属とガラスとの密着強度を測定するために行った第1の実験について説明する。

図7は、本実験で使用したモリブデン箔とガラスとで構成される擬似的な封止構造の断面図を示す。図8に、ピールテスト(引き剥がしテスト)の概要を示す。図9は、図8のピールテストの結果を示す。図9(a)は引き剥がし強度のデータ、図9(b)は表面加工済のモリブデン箔に付着した石英ガラスの面積を示す。

本実験においては、フェムト秒レーザーにより表面加工をした#1〜#3のサンプルを用いた。照射条件は以下のとおりである。

パルス幅 30フェムト秒

繰り返し周波数1kHz

1ショットエネルギー 500μJoule

ワーク移動スピード 5mm/秒

照射ピッチ 0.5 mm

照射集口径 0.15mmφ

【0026】

図7の擬似的封止構造は、以下のようにして作製した。

石英ガラス管、表面加工済のモリブデン箔および表面未加工のモリブデン箔を準備する。石英ガラス管の内部に、1枚の表面加工済のモリブデン箔42を2枚の表面未加工のモリブデン箔43,44によって上下から挟むようにして、合計3枚のモリブデン箔を配置する。

石英ガラス管の外部から所定の加熱手段によって石英ガラス管を溶融・変形して、内部に3枚のモリブデン箔42,43,44が埋設された円柱状の石英ガラスブロック41を作製した。

図8のテストは次のようにして実施した。

図7に示す石英ガラスブロック41を同図に示す破線部分にて切断すると共に、図8(a)に示すように2枚の表面未加工のモリブデン箔43,44を除去する。

次いで、表面加工済のモリブデン箔42を所定の保持手段によって保持し、図8(b)に示すように、当該保持手段によって表面加工済のモリブデン箔42を上方に引っ張り上げ、モリブデン箔42が石英ガラス41から剥離したときの引き剥がし強度を測定した。

【0027】

その結果を図9に示す。

図9(a)に示すように、表面加工が施されたモリブデン箔#1〜#3を用いて作製した擬似的封止構造は、表面加工が施されていないモリブデン箔#4〜#6を用いて作製した擬似的封止構造に比べ、引き剥がし強度が約2倍になった。

また、図9(b)に示すように、表面加工が施されたモリブデン箔#1〜#3を用いて作製した擬似的封止構造は、表面加工が施されていないモリブデン箔#4〜#6を用いて作製した擬似的封止構造に比べ、剥離したモリブデン箔に付着した石英ガラスの面積が約2倍になった。

図9に示す結果より、モリブデン箔の表面に対しフェムト秒レーザーを照射して表面加工を行うことによって、モリブデン箔と石英ガラスとの密着強度が高くなることが確認された。

また、図9の結果が示すように、表面加工が施されたモリブデン箔には、表面加工が施されていないモリブデン箔に比べて多量の石英ガラスが付着しており、ガラスとの密着度が高いことが確認された。

【0028】

(2)実験2

次に第2の実験について説明する。

第2の実験は、表面加工が施されていないモリブデン箔を用いて作製した封止部を有する高圧放電ランプと、フェムト秒レーザーによる表面加工が施されたモリブデン箔を用いて作製した封止部を有する高圧放電ランプを用い、それぞれの封止部に対して、強制箔浮き試験を行った。

強制箔浮き試験とは、例えば1200°Cに設定した炉の中に、ランプを投入し昇温させ、ガラスを軟化点近くで数時間キープすることにより、ランプ内部の水銀が蒸発する膨張圧により強制的に箔を剥がす方法である。

【0029】

図10に、強制箔浮き試験の結果を示す。

図10(a)は高圧放電ランプの封止用金属(モリブデン箔)14と、タングステン棒16との接続部分(電極側の接続部分)を示したものであり、同図のLLは箔浮き量を示す。

図10(b)において、“従来品”はフェムト秒レーザーによる表面加工が施されていないモリブデン箔を用いて作製した封止部を有する高圧放電ランプにおける箔浮き量、“レーザー照射品”はフェムト秒レーザーによる表面加工が施されたモリブデン箔を用いて作製した封止部を有する高圧放電ランプにおける箔浮き量、“n”はサンプル数を示す。また、“比”は“従来品”における箔浮き量を基準としたときの“レーザー照射品”の箔浮き量の比を示す。

図10に示すように、“従来品”は、“レーザー照射品”に比べ、箔浮き量が1.2〜1.3倍と大きいことが判明した。逆に言うと、モリブデン終に表面加工が施された“レーザー照射品”は、モリブデン箔に表面加工が施されていない“従来品”に比べ、箔浮き量が低減することが確認された。

【符号の説明】

【0030】

1 レーザー発振器

2a,2b 平面ミラー

3 凹面反射鏡3

4 XYZ回転ステージ

5 XYZステージ制御部

6 メイン制御部

11 発光部

12 電極

13 封止部

14 封止用金属

15 リード棒

21 発光部

22a,22b 陽極、陰極

23 軸部

24a 電極保持部材

24b ガラス部材 24c 外部リード棒保持部材

25 封止部

26a,26b 集電板

27 封止用金属

28 外部リード棒

31 発光部

32a,32b 本体部(電極)

33 封止部

34 段継ぎガラス部

35 電極芯棒

41 石英ガラスブロック

42 フェムト秒レーザー照射Mo箔

43 上部Mo箔

44 下部Mo箔

【技術分野】

【0001】

本発明は、箔シール或いはロッドシール等の封止構造を有する高圧放電ランプおよび当該高圧放電ランプの製造方法に関する。

【背景技術】

【0002】

高圧放電ランプは、放電媒体が発光管の外部に漏れ出ることの無いよう気密に封止された封止部を有する。高圧放電ランプの封止部は、発光管の内側に封止用金属を配置して、発光管を封止用金属の外側から種々の加熱手段により加熱して発光管を溶融変形させることによって形成される。

このような高圧放電ランプの封止部においては、発光管を構成するガラスと、封止用金属である例えばモリブデン等とが、相互に熱膨張係数が異なることから、ガラスと封止用金属との密着強度が弱い、と言われている。

これは、ガラスと封止用金属との熱膨張係数が一桁以上も相違することから、高圧放電ランプを繰り返し点灯・消灯させることにより封止部の温度が増減したときに、ガラスと封止用金属とのそれぞれの膨張量が相違することが原因である。

【0003】

このため、高圧放電ランプにおいては、ガラスと封止用金属とが高圧放電ランプの点灯時に剥離することにより、発光管内に封入された放電媒体が外部にリークして、高圧放電ランプの寿命が短いことが課題となっている。

さらに、近年においては、高圧放電ランプの輝度を一段と向上させることが要求されていることから、発光管内に多量の放電媒体が封入されている。このような高圧放電ランプにおいては、その点灯時における発光管内の圧力が極めて高いため、上記したガラスと封止用金属とが剥離するという問題が発生しやすくなる。

このような発光管構成物質と封止用金属との剥離という問題に対し、従来より、種々の対策がなされている。例えば、特許文献1には、封止用金属の形状を特殊形状とし、ガラスと封止用金属との密着強度を向上させることが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許3570414号

【特許文献2】特許3283265号

【非特許文献】

【0005】

【非特許文献1】平尾一之外1編「フェムト秒テクノロジー[基礎と応用]」化学同人社、2006年3月30日発行(第1版、第1刷),p1−p13、p125−p134

【発明の概要】

【発明が解決しようとする課題】

【0006】

以上のように、発光管構成物質と封止用金属との剥離という問題に対して、特許文献1にはガラスと封止用金属との密着強度を向上させる技術が開示されているが、特許文献1に開示される技術によっても、ガラスと封止用金属との剥離という問題を十分に解決することができていないのが現状である。

本発明は上記従来の問題を解決するためになされたものであって、本発明の目的は、ガラスと封止用金属とで構成される高圧放電ランプの封止部において、ガラスと封止用金属との密着強度を向上させることである。

【課題を解決するための手段】

【0007】

パルス幅の短いレーザーパルスを照射して、材料のアブレーション、ないし物性の変性などの態様を変化させる技術が、近年注目されている(例えば非特許文献1、特許文献2など参照)

レーザー・アブレーションにおいては、ピコ秒の時間スケールを境に熱的過程と、非熱的過程に区分され、非熱的過程では、アブレーションによる熱影響を小さくできるものと考えられ、金属などのナノメートルサイズの加工が可能となる。上記熱的過程と、非熱的過程を区分するパルス幅は、例えば、特許文献2の記載などから、10-11 秒程度であると考えられる。

上記パルス幅が10-11 秒以下のレーザーを出射することができるレーザー発振器としては、例えば、フェムト秒レーザー発振器が知られている(フェムト秒レーザーについては、たとえば非特許文献1等参照)。フェムト秒レーザー発振器によれば、ピコ秒(10-12 秒)〜フェムト秒(10-15 秒)の時間スケールのパルス幅のレーザーを出射することができる。

従来、上記パルス幅の短いパルスを用いた金属材料に対するレーザー・アブレーションは、例えば上記特許文献2や非特許文献1に記載されるように、金や銅など比較的融点の低い金属に対して行なわれており、比較的融点の高いモリブデン(Mo)、タングステン(W)等の金属のなどに対して行なった場合にどのような効果が得られるかについては、充分検証されていなかった。

【0008】

本発明者が、前述した問題点を解決すべく、ガラスと封止用金属との密着強度を向上させる手法を種々検討したところ、上述したパルス幅が10-11 秒以下のレーザーをモリブデン(Mo)、タングステン(W)等で構成される封止用金属に照射して封止用金属の表面加工をすることにより、従来に比べて、ガラスと封止用金属との密着強度を著しく向上させることができることを見出した。これは、上記レーザー照射により、封止用金属の表面に微細な表面構造が形成され、封止用金属とガラスとの密着強度を向上させているものと考えられる。

本発明は上記に基づき、次のようにして前記課題を解決する。

(1)ガラスと封止用金属とで構成される封止部を有する高圧放電ランプにおいて、この封止用金属にパルス幅が10-11 秒以下のレーザーを照射して封止用金属を表面加工する。

(2)箔形状を有する封止用金属に上記(1)の技術を適用する。

(3)ロッド形状を有する封止用金属に上記(1)の技術を適用する。

【発明の効果】

【0009】

本発明においては、高電圧放電ランプの封止用金属にパルス幅が10-11 秒以下のレーザーを照射し、表面加工をしているので、封止用金属に微細な表面構造が形成され、この封止用金属とガラスとで封止部を構成されることで、封止用金属とガラスとの密着強度を高いものとすることができる。

その結果、高圧放電ランプの点灯・消灯を繰返し行うことによって封止部の温度が増減しても、封止用金属がガラスから剥離する、といった不具合が生じにくくなり、高圧放電ランプの寿命を格段に延ばすことが可能となる。

【図面の簡単な説明】

【0010】

【図1】表面加工が施された封止用金属を用いた本発明の第1の実施例の高圧放電ランプの構成を示す図である。

【図2】表面加工が施された封止用金属を用いた本発明の第2の実施例の高圧放電ランプの構成を示す図である。

【図3】表面加工が施された封止用金属を用いた本発明の第3の実施例の高圧放電ランプの構成を示す図である。

【図4】封止用金属の表面加工を行うための表面加工装置の構成の概略を示す図である。

【図5】封止用金属表面の加工処理おけるフェムト秒レーザーの照射方法を説明する図である。

【図6】フェムト秒レーザーを照射することによって形成された微細周期構造を模式的に示した図である。

【図7】本発明の実験1で使用したモリブデン箔とガラスとで構成される擬似的な封止構造の断面図である。

【図8】本発明の実験1の引き剥がしテストを説明する図である。

【図9】本発明の実験1の結果を示す図である。

【図10】本発明の実験2の強制箔浮き試験の結果を示す図である。

【発明を実施するための形態】

【0011】

図1は、本発明の第1の実施例の高圧放電ランプの構成を示す図であり、表面加工が施された封止用金属を用いた高圧放電ランプの構成を示している。同図(a)は長手方向の断面図を示し、同図(b)は封止部付近A部の部分拡大図、同図(c)は同図(b)をB方向から見た図である。

図1の高圧放電ランプは、球状の発光部11とその両端のそれぞれに連続して管軸方向外方に向けて伸びるロッド状の封止部13とよりなる発光管を備える。

発光管の内部には、一対の電極12が対向して配置されるとともに、放電媒体として例えば水銀が封入されている。水銀は、点灯時の発光管の内部空間における圧力が150気圧以上となるよう0.15mg/mm3 以上封入される。発光管の内部空間には、水銀の他、希ガスとハロゲンガスとが封入される。ハロゲンガスは、発光管の内部空間においてハロゲンサイクルを効率良く行うため、封入量が例えば10-6〜10-2μmol/mm3 の範囲とされている。希ガスは、点灯始動性を改善するために、例えばアルゴンガスが13kPaの圧力で封入されている。

【0012】

ロッド状の各封止部13は、前記フェムト秒レーザーを照射することによって表面加工が施されたモリブデン箔が封止用金属14として気密に埋設されている。

モリブデン箔(封止用金属14)の先端側には電極12の軸部12aが例えば溶接等により電気的に接続され、モリブデン箔の基端側には封止部13の外端面より外方に突出する給電用のリード棒15が電極同様に溶接により電気的に接続される。

図1(b)(c)に示すように、モリブデン箔(封止用金属14)の電極12側の、少なくとも電極が溶接されている面の反対側の面には、パルス幅が10-11 秒以下のレーザーが照射され、表面加工がなされている。このため、モリブデン箔の表面は微細な表面構造が形成されており、これにより、封止部13のガラスとモリブデン箔との密着強度が高いものとなっている。

なお、上記では、モリブデン箔(封止用金属14)の電極12側の、少なくとも電極が溶接されている面の反対側の面を表面加工するとしているが、モリブデン箔の両面の全面、あるいは、一方の面の全面にレーザーを照射して表面加工をしてもよい。

【0013】

図2は、本発明の第2の実施例の高圧放電ランプの構成を示す図であり、表面加工が施された封止用金属を用いた高圧放電ランプの構成を示し、同図(a)は長手方向の断面図を示し、同図(b)は封止用金属部分A部の部分拡大図、(c)は同図(b)をB方向から見た図、(d)は封止用金属の表面加工する部分を示す図である。

図2の高圧放電ランプは、発光部21と封止部25からなる発光管と、一対の電極を構成する陽極22aと陰極22bからなる本体部22及び軸部23と、電極保持部材24aと、集電板26a,26b、ガラス部材24b、外部リード棒28およびリード棒保持部材24c並びに複数の封止用金属27であるモリブデン箔を備えて構成される。

発光管は、球状の発光部21とその両端のそれぞれに連続する円筒状の封止部25とを有し、石英ガラスによって構成される。

発光部の内部空間には、放電媒体として水銀と希ガスとが点灯時の蒸気圧が所定の圧力となるように封入されている。発光部の内部空間には、一対のタングステンからなる電極22a,22bが対向して配置される。

【0014】

各電極22a,22bは、本体部22と軸部23とで構成され、本体部22の全体が発光部の内部空間に臨出するとともに軸部23の根元部が円筒状の石英ガラスよりなる電極保持部材24aにより保持され、軸部23の端部が電極側の集電板26aに電気的に接続されている。

ガラス部材24bは、封止部25の内部に配置されており、図2(c)に示すように、円板状の集電板26a,26b及びガラス部材24bの周囲に互いに離間して、例えば4枚のモリブデン箔からなる封止用金属27が設けられ、これらの封止用金属27は、それぞれの両端が集電板26a,26bに接続されている。モリブデン箔の枚数は、電極に供給される電流量に応じて適宜に設定されるがこの例では4枚である。

上記モリブデン箔からなる封止用金属27には、パルス幅が10-11 秒以下のレーザーが照射されることによって前述した表面加工が施され、例えば図2(d)に示すように、電極よりの集電板26a側であって封止部25に接する側の面が表面加工されている。

【0015】

各封止部25は、各封止用金属27(モリブデン箔)が封止部25とガラス部材24bとの間に介在した状態において、各封止部25を所定の加熱手段で加熱して溶融・変形させることにより形成され、各モリブデン箔に対して表面加工がされているため、ガラスとモリブデン箔との密着強度が高いものとされている。

なお、複数のモリブデン箔を集電板26a,26bに電気的に接続するのは、モリブデン箔1枚当りに流れる電流量を低減するためである。また、基端側に位置する集電板26bには、リード棒28が固定されており、リード棒28に電気的に接続される。リード棒28は、外部リード棒保持部材24cにより保持されている。

【0016】

図3は、本発明の第3の実施例の高圧放電ランプの構成を示す図であり、表面加工が施された封止用金属を用いた封止部を有する高圧放電ランプの構成を示し、同図(a)は長手方向の断面図を示し、同図(b)は封止用金属部分の部分拡大図である。

同図に示す高圧放電ランプは、段継ぎガラスのシール法により封止されたショートアーク型のキセノンランプである。

図3において、発光管は、球状をした発光部31とその両端のそれぞれに連続するロッド状の封止部33とを有してなり、石英ガラスにより構成されている。

発光部の内部空間には、キセノンガスが点灯時の蒸気圧が所定の圧力となるように封入されるとともに、一対の電極が対向して配置されている。

各電極は、タングステンにより構成される、本体部32a,32bと本体部32a,32bに連結した電極芯棒35とを有する。

【0017】

封止部33内には段継ぎガラス部34が配置されており、一対の電極芯棒35が段継ぎガラス部34の封着部34aによってそれぞれ気密に封止される。よって、各電極芯棒35は、封止用金属であるとともに、封止部より外側に伸び出している部分がリード棒を兼ねている。

各電極芯棒35は、図3(b)の拡大図に示すように、段継ぎガラス部34の封着部34aに固定される部分において、前述したパルス幅が10-11 秒以下のレーザーが照射されることによって表面加工が施されており、これにより、電極芯棒35と段継ぎガラス部34との密着強度が高いものとされている。

【0018】

なお、上記では、第1〜第3の実施例に示す高圧放電ランプに本発明を適用した場合について示したが、パルス幅が10-11 秒以下のレーザーを封止用金属に照射して表面加工を施し密着強度を向上させることは、上記した高圧放電ランプに限られる訳ではなく、その他のガラスと封止用金属とで構成される封止部を有する全ての高圧放電ランプに適用することができる。

以上のように、本発明の実施例の高圧放電ランプ放電ランプにおいては、封止用金属に、パルス幅が10-11 秒以下のレーザーを照射して表面加工をし、微細な表面構造が形成された封止用金属とガラスとで構成される封止部を形成しているので、封止用金属とガラスとの密着強度を高いものとすることができ、高圧放電ランプの寿命が格段に延びるものと期待される。

【0019】

次に、上述した封止用金属の表面加工方法及び表面加工した封止用金属とガラスとの密着強度についての実験結果について説明する。

高圧放電ランプの封止部は、上述した図1、図2に示すように箔シール構造を持つものと、図3に示したようにロッドシール構造を持つものとの2種類に分別される。

箔シール構造を有する高圧放電ランプに関しては、封止用金属に例えばモリブデン箔などの金属箔を使用し、一方、ロッドシール構造を有する高圧放電ランプに関しては、封止用金属に例えばタングステンロッドなどの金属ロッドを使用する。

以下、箔シール用の封止用金属としてモリブデン箔、ロッドシール用の封止用金属としてタングステンロッドを例示して説明するが、封止用金属はこれらに限定されるわけではなく、その他の種々の金属材料を使用することが可能である。

封止用金属は、発光管を構成するガラスとの密着強度を高いものとするため、上述したように表面加工が施されるが、以下では、発光管構成物質として石英ガラスを用いた場合について説明する。しかし、発光管構成物質はこれに限定されるわけではなく、その他のガラス材料を使用することが可能である。

【0020】

封止用金属に対する表面加工は、封止用金属の表面に以下に説明するパルス幅が10-11 秒以下のレーザーを照射することにより行われる。

図4は、封止用金属の表面加工を行うための表面加工装置の構成の概略を示す図である。表面加工装置は、レーザー発振器1、一対の平面ミラー2a,2b、凹面反射鏡3、XYZ回転ステージ4、XYZステージ制御部5およびメイン制御部6を有する。

レーザー発振器1は、レーザ波長800nm、繰返し周波数1kHz、パルス幅30フェムト秒、平均出力660mW、1パルス当たりのエネルギー660μJ/Pulse、ピーク出力22GW、ビーム径5mm以下、S偏光のレーザー光を出射する。

レーザー発振器1としては、好ましくはパルス幅が1×10-11 秒以下であるレーザー光を出射する前述したフェムト秒レーザー発振器が用いられる。

平面ミラー2a,2bは、レーザー発振器1からのレーザー光を凹面反射鏡3に向けて反射するように配置される。凹面反射鏡3は、例えば焦点距離が500mmであり、入射したレーザー光が入射角と同一の出射角にて出射される反射面を有する。

【0021】

XYZ回転ステージ4上には、モリブデン箔、タングステンロッドなどの封止用金属7が配置されている。凹面反射鏡3と被照射面との距離Lは可変であり、例えば、モリブデン箔の表面加工の場合には470mm、タングステンの表面加工の場合には490mmに設定される。

レーザー発振器1から出射した直線偏光のレーザー光は、一対の平面ミラー2a,2bによって順次に反射されて凹面反射鏡3に入射し、凹面反射鏡3において入射時と同一角で反射され、XYZステージ4上に配置された封止用金属7に照射される。

レーザー光は、スキャンしながら封止用金属7に照射される。レーザー光のスキャンは、XYZステージ4を固定してレーザー発振器1をスキャンしても良いし、レーザー発振器1を固定してXYZステージ4を移動させても良い。

【0022】

図5は、本発明の実施例において、封止用金属表面の微細加工処理おけるフェムト秒レーザーの照射方法を説明する図である。

レーザーパルスを、同図(a)に示すように、各レーザーパルスの照射領域が重なるように、偏光方向に直交する方向に移動させながら封止用金属表面に照射し、照射領域の端に達すると位置を少しずらして、上記とは逆方向に移動させながらレーザーパルスを封止用金属表面に照射する操作を繰り返し、各レーザーパルスの照射領域が互いに重なるようにスキャンして、封止用金属表面の加工を行う。

本実施例におけるレーザーの照射条件は以下の通りである。

・ビーム径:0.2mmφ、・パルス幅:30fsec、・繰り返し周波数:1kHz、・ビーム移動速度:0.5〜5mm/sec、・照射パワー密度:70TW/cm2 以上、

・ビーム重なり数:数百回、

・レーザーエネルギー:400〜660μJoule/パルス

ここで、図5(b)に示すように、レーザーパルスの照射ピッチ(P:間隔)、レーザーの繰り返し周波数(fkHz)、移動速度( V:mm/sec)、レーザービームの径(D:mmφ、光の強度が最大値の1/e2 [eは自然定数]になる大きさ)とすると、レーザーパルスが重なる条件はピッチP<D、P=V/f(mm)であり、最大重なり数=(f/V)/Dである。

【0023】

モリブデン箔などの封止用金属に、上記のようにレーザー光を照射して表面加工したのち、酸化除去処理を行う。

これは、大気中で数十ピコ秒未満の極超短パルスレーザーをモリブデン箔などの封止用金属に照射すると、希ガス等を吹き付けながら行ったとしても、封止用金属の表面の酸化が避けられないためである。

例えばモリブデン箔の表面にモリブデン酸化物が存在すると、脆弱化を伴い、シール時に箔切れを起こしたりする。また、シール時にモリブデン酸化物から酸素が遊離して発光管内に残存し、長時間の点灯で、放射照度維持率を低下させたり、アークの不安定ほ誘起する可能性がある。

このため、封止用金属の表面に形成された酸化物は、可能な限り除去が必要となる。そこで、例えば、高温の還元雰囲気下に曝すことで、酸化物が除去される。

例えば、水素処理によるモリブデン箔の酸化物除去処理は、700°Cから1000°C未満の温度に加熱された炉心管に水素ガスを流し、その炉心管内にモリブデン酸化物を挿入する。そして、その状態でモリブデン酸化物を30分以上放置し、その後、酸化物が取り除かれたモリブデン箔を取り出す。

【0024】

図6は、上記のようにしてフェムト秒レーザーをモリブデン箔の表面に照射することによって形成された微細周期構造を原子間力顕微鏡で撮像した画像を模式的に示した図である。

同図(a)に示すように、モリブデン箔の表面にフェムト秒レーザーが照射されることにより、レーザー光の偏光方向に従って細長い凹状溝が周期的に形成され、細長く伸びた凹状溝が周期的に形成されている。同図(a)のAの位置の溝のピッチと深さと幅は同図(b)に示されている。

同図(b)に示すように、モリブデン箔の表面には、450〜500nmのピッチで、幅450〜500nm、深さ120〜155nmの凹状溝が見られた。この凹状溝の幅は、レーザー光の波長により適宜に調節することができる。

【0025】

次に、上記のように表面加工をした封止用金属とガラスとの密着強度を調べた。

(1)実験1

図7、図8を用いて、封止用金属とガラスとで構成される封止部における封止用金属とガラスとの密着強度を測定するために行った第1の実験について説明する。

図7は、本実験で使用したモリブデン箔とガラスとで構成される擬似的な封止構造の断面図を示す。図8に、ピールテスト(引き剥がしテスト)の概要を示す。図9は、図8のピールテストの結果を示す。図9(a)は引き剥がし強度のデータ、図9(b)は表面加工済のモリブデン箔に付着した石英ガラスの面積を示す。

本実験においては、フェムト秒レーザーにより表面加工をした#1〜#3のサンプルを用いた。照射条件は以下のとおりである。

パルス幅 30フェムト秒

繰り返し周波数1kHz

1ショットエネルギー 500μJoule

ワーク移動スピード 5mm/秒

照射ピッチ 0.5 mm

照射集口径 0.15mmφ

【0026】

図7の擬似的封止構造は、以下のようにして作製した。

石英ガラス管、表面加工済のモリブデン箔および表面未加工のモリブデン箔を準備する。石英ガラス管の内部に、1枚の表面加工済のモリブデン箔42を2枚の表面未加工のモリブデン箔43,44によって上下から挟むようにして、合計3枚のモリブデン箔を配置する。

石英ガラス管の外部から所定の加熱手段によって石英ガラス管を溶融・変形して、内部に3枚のモリブデン箔42,43,44が埋設された円柱状の石英ガラスブロック41を作製した。

図8のテストは次のようにして実施した。

図7に示す石英ガラスブロック41を同図に示す破線部分にて切断すると共に、図8(a)に示すように2枚の表面未加工のモリブデン箔43,44を除去する。

次いで、表面加工済のモリブデン箔42を所定の保持手段によって保持し、図8(b)に示すように、当該保持手段によって表面加工済のモリブデン箔42を上方に引っ張り上げ、モリブデン箔42が石英ガラス41から剥離したときの引き剥がし強度を測定した。

【0027】

その結果を図9に示す。

図9(a)に示すように、表面加工が施されたモリブデン箔#1〜#3を用いて作製した擬似的封止構造は、表面加工が施されていないモリブデン箔#4〜#6を用いて作製した擬似的封止構造に比べ、引き剥がし強度が約2倍になった。

また、図9(b)に示すように、表面加工が施されたモリブデン箔#1〜#3を用いて作製した擬似的封止構造は、表面加工が施されていないモリブデン箔#4〜#6を用いて作製した擬似的封止構造に比べ、剥離したモリブデン箔に付着した石英ガラスの面積が約2倍になった。

図9に示す結果より、モリブデン箔の表面に対しフェムト秒レーザーを照射して表面加工を行うことによって、モリブデン箔と石英ガラスとの密着強度が高くなることが確認された。

また、図9の結果が示すように、表面加工が施されたモリブデン箔には、表面加工が施されていないモリブデン箔に比べて多量の石英ガラスが付着しており、ガラスとの密着度が高いことが確認された。

【0028】

(2)実験2

次に第2の実験について説明する。

第2の実験は、表面加工が施されていないモリブデン箔を用いて作製した封止部を有する高圧放電ランプと、フェムト秒レーザーによる表面加工が施されたモリブデン箔を用いて作製した封止部を有する高圧放電ランプを用い、それぞれの封止部に対して、強制箔浮き試験を行った。

強制箔浮き試験とは、例えば1200°Cに設定した炉の中に、ランプを投入し昇温させ、ガラスを軟化点近くで数時間キープすることにより、ランプ内部の水銀が蒸発する膨張圧により強制的に箔を剥がす方法である。

【0029】

図10に、強制箔浮き試験の結果を示す。

図10(a)は高圧放電ランプの封止用金属(モリブデン箔)14と、タングステン棒16との接続部分(電極側の接続部分)を示したものであり、同図のLLは箔浮き量を示す。

図10(b)において、“従来品”はフェムト秒レーザーによる表面加工が施されていないモリブデン箔を用いて作製した封止部を有する高圧放電ランプにおける箔浮き量、“レーザー照射品”はフェムト秒レーザーによる表面加工が施されたモリブデン箔を用いて作製した封止部を有する高圧放電ランプにおける箔浮き量、“n”はサンプル数を示す。また、“比”は“従来品”における箔浮き量を基準としたときの“レーザー照射品”の箔浮き量の比を示す。

図10に示すように、“従来品”は、“レーザー照射品”に比べ、箔浮き量が1.2〜1.3倍と大きいことが判明した。逆に言うと、モリブデン終に表面加工が施された“レーザー照射品”は、モリブデン箔に表面加工が施されていない“従来品”に比べ、箔浮き量が低減することが確認された。

【符号の説明】

【0030】

1 レーザー発振器

2a,2b 平面ミラー

3 凹面反射鏡3

4 XYZ回転ステージ

5 XYZステージ制御部

6 メイン制御部

11 発光部

12 電極

13 封止部

14 封止用金属

15 リード棒

21 発光部

22a,22b 陽極、陰極

23 軸部

24a 電極保持部材

24b ガラス部材 24c 外部リード棒保持部材

25 封止部

26a,26b 集電板

27 封止用金属

28 外部リード棒

31 発光部

32a,32b 本体部(電極)

33 封止部

34 段継ぎガラス部

35 電極芯棒

41 石英ガラスブロック

42 フェムト秒レーザー照射Mo箔

43 上部Mo箔

44 下部Mo箔

【特許請求の範囲】

【請求項1】

ガラスと封止用金属とで構成される封止部を有する高圧放電ランプの製造方法であって、前記封止用金属にパルス幅が10-11 秒以下のレーザーを照射して封止用金属を表面加工する

ことを特徴とする高圧放電ランプの製造方法。

【請求項2】

ガラスと封止用金属とで構成される封止部を有する高圧放電ランプにおいて、

前記封止用金属が、パルス幅が10-11 秒以下のレーザー光が照射されることによって表面加工されている

ことを特徴とする高圧放電ランプ。

【請求項3】

前記封止用金属が箔形状を有することを特徴とする請求項2記載の高圧放電ランプ。

【請求項4】

前記封止用金属がロッド形状を有することを特徴とする請求項2記載の高圧放電ランプ。

【請求項1】

ガラスと封止用金属とで構成される封止部を有する高圧放電ランプの製造方法であって、前記封止用金属にパルス幅が10-11 秒以下のレーザーを照射して封止用金属を表面加工する

ことを特徴とする高圧放電ランプの製造方法。

【請求項2】

ガラスと封止用金属とで構成される封止部を有する高圧放電ランプにおいて、

前記封止用金属が、パルス幅が10-11 秒以下のレーザー光が照射されることによって表面加工されている

ことを特徴とする高圧放電ランプ。

【請求項3】

前記封止用金属が箔形状を有することを特徴とする請求項2記載の高圧放電ランプ。

【請求項4】

前記封止用金属がロッド形状を有することを特徴とする請求項2記載の高圧放電ランプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−257730(P2010−257730A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−105924(P2009−105924)

【出願日】平成21年4月24日(2009.4.24)

【国等の委託研究の成果に係る記載事項】(出願人による申告)「平成19年度及び平成20年度、文部科学省、「先端融合領域イノベーション創出拠点の形成「光医療産業バレー」拠点創出」(委託業務)、産業技術力強化法第19条の適用を受ける特許出願」

【出願人】(000102212)ウシオ電機株式会社 (1,414)

【出願人】(505374783)独立行政法人 日本原子力研究開発機構 (727)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月24日(2009.4.24)

【国等の委託研究の成果に係る記載事項】(出願人による申告)「平成19年度及び平成20年度、文部科学省、「先端融合領域イノベーション創出拠点の形成「光医療産業バレー」拠点創出」(委託業務)、産業技術力強化法第19条の適用を受ける特許出願」

【出願人】(000102212)ウシオ電機株式会社 (1,414)

【出願人】(505374783)独立行政法人 日本原子力研究開発機構 (727)

【Fターム(参考)】

[ Back to top ]