高圧放電ランプ

【課題】ランプの取付け姿勢にかかわらず、寿命末期まで外管バルブの落下が確実に抑制され、安全性の高い高圧放電ランプを提供する。

【解決手段】ランプ10は、内部ステムリード12、13に支持された発光管1が収納されている。外管バルブ14は、発光管1が収納された球体部14aと当該球体部14aよりも縮径されたネック部14bおよびネジ溝16が形成された口金嵌合部14cとを有する構成である。ランプ10では、外管バルブ14の上記球体部14a内における内部ステムリード12には、アーム22を有する落下ストッパ20が1つだけ取付けられており、アーム22が、その一端を支点Fとして、他端が第1の位置から第2の位置までの間を弧を描く状態に回転自在に構成されている。第2の位置では、アーム22が外管バルブ14の管軸Ax10に対し、70[°]よりも大きく、110[°]以下の角度をなす。

【解決手段】ランプ10は、内部ステムリード12、13に支持された発光管1が収納されている。外管バルブ14は、発光管1が収納された球体部14aと当該球体部14aよりも縮径されたネック部14bおよびネジ溝16が形成された口金嵌合部14cとを有する構成である。ランプ10では、外管バルブ14の上記球体部14a内における内部ステムリード12には、アーム22を有する落下ストッパ20が1つだけ取付けられており、アーム22が、その一端を支点Fとして、他端が第1の位置から第2の位置までの間を弧を描く状態に回転自在に構成されている。第2の位置では、アーム22が外管バルブ14の管軸Ax10に対し、70[°]よりも大きく、110[°]以下の角度をなす。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高圧放電ランプに関し、特に、外管バルブの脱落防止機構に関する。

【背景技術】

【0002】

近年の省エネルギ時代を迎え、照明分野においても省エネルギ光源の開発・普及が推進されている。特に屋外の広場および投光照明、あるいは工場や体育館などの屋内照明等の用途には、従来の高圧水銀ランプに比べ約2倍の高効率を呈するメタルハライドランプが普及してきている。また、メタルハライドランプは、高効率であることに加え、被射体の本来の物体色を再現する、所謂、演色性も高いのが特徴であり、これよりメタルハライドランプは、従来の高圧水銀ランプの用途に加えて、店舗等を含めた屋内照明としても用いられるようになっている。

【0003】

メタルハライドランプは、外管バルブの内方に窒素ガス(N2)が封入されるとともに、発光管が収納された構成を有する。この内、発光管は、石英からなる円筒状体であり、外管バルブ内に一緒に収納されている支持枠などにより保持されている。支持枠は、一対の内部ステムリード、あるいはその一方に固定されており、内部ステムリードは、所謂、ガラスステムに封止・保持されている。外管バルブの代表的な形状は、球状のバルブの一方の端部に近い領域に円筒状に縮径されてなるネック部を有し、このネック部よりもさらに端側にE型口金が装着される(口金嵌合部)。このような形態を有する外管バルブを、ドロップ型外管バルブという。

【0004】

外管バルブは、特にランプの特性面から発光管の温度を高い状態に維持してランプ効率の向上に寄与するとともに、ランプ駆動時に発光管から放射される紫外線を遮断し、また、高温の発光管への接触による事故を防ぐというような役割を果たす。

ところで、近年における屋内照明用としてのメタルハライドランプの普及に伴い、寿命末期などにおける外管バルブの落下という問題が発生することがある。具体的には、メタルハライドランプをそのE型口金が鉛直方向上側となる向きに装着して使用する場合(口金上向き点灯)において、ランプの寿命末期に外管バルブのネック部と口金が装着される口金嵌合部との境界領域で周状に破断し、外管バルブがその自重をもって落下に至る場合がある。

【0005】

ここで、外管バルブの破断は、次のような原因により発生するものと考えられる。メタルハライドランプの製造過程においては、外管バルブの一端側を円筒状に縮径し、バルブの開口端部でステム封着する。その後に、円筒状に縮径した部分の封着側の一部領域にネジ溝を形成することで構成される。この場合、円筒状に縮径された部分をネック部といい、その先端のネジ溝が形成されE型口金が嵌合(装着)される部分を口金嵌合部という。

【0006】

上記外管バルブの形成過程においては、ステム封着工程での冷却の後に口金嵌合部にガラス歪が残留してしまう。また、口金嵌合部のガラス加工時あるいはステム封着時に当該部分にマイクロクラックが発生することがある。寿命末期には、上記口金嵌合部に残留するガラス歪や上記マイクロクラックに起因して、口金嵌合部でクラックが進展することがある。特に、ネック部と口金嵌合部との境界領域でクラックが進展し、これが周状に繋がった場合には、上記のように外管バルブの落下という事態に至ることが考えられる。

【0007】

寿命末期における外管バルブの落下という問題は、実際の市場で発生する頻度は極めて低いものではあるが、例えば、口金が鉛直方向上側で、外管バルブが鉛直方向下側となるようにランプを装着する場合(口金上向き点灯)には、上記境界領域が破断した場合には外管バルブが頭上に落下してくる可能性があり、安全性の確保という観点から確実に落下を防止することが求められる。

【0008】

この外管バルブの落下という問題に対して、落下防止用のアームを内部ステムリードに取付け、外管バルブにおける上記境界領域が破断した場合にも、外管バルブが頭上に落下してくるのを防止するための技術が提案されている(例えば、特許文献1を参照)。この文献で提案されているランプの構造について、図9(a)を用い説明する。

図9(a)に示すように、メタルハライドランプ510は、外管バルブ514の内部に、内部ステムリード512などにより支持された発光管501が収納された構成を有する。外管バルブ514は、円筒状に縮径されてなるネック部を一端部に有し、それよりもさらに先端側の口金嵌合部にE型口金517が装着された構成となっている。この文献で提案されているアーム状の落下防止部材(以下では、「落下防止アーム」と記載する。)522、523は、内部ステムリード512におけるランプ510の径方向両外となる部分の各々に取り付けられており、図9(a)に示すようにE型口金517が鉛直方向上側に向くようにランプ510を配するとき(口金上向き点灯)、落下防止アーム522、523は、外管バルブ514の軸に対し60[°]の角度を以って開いた状態となっている。図9(a)に示すように、ランプ510では、その寿命末期において、仮に外管バルブ514の上記境界領域(ネック部と口金嵌合部との境界領域)で破断が生じた場合にも、2つの落下防止アーム522、523の各先端が外管バルブ514の内壁に引っ掛かることで頭上への落下が防止される。

【特許文献1】特開2002−184359号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献1で提案されているランプ510では、その取付けの形態によっては落下防止アーム522、523が確実に機能せず、外管バルブ514が落下に至る場合がある。図9(b)を用い一例を説明する。

図9(b)に示すように、ランプ510は、鉛直方向に対し角度θ510を以って壁や天井に装着されることがある。そして、特許文献1で提案されているランプ510においては、落下防止アーム522、523が外管バルブ514の軸方向に対する角度θ523(=60[°])を以って開くようになっているため、鉛直方向Vに対するランプ510の軸Ax510の傾斜角度θ510を60[°]よりも大きくする場合には一方の(鉛直方向における上側に配されることになる)落下防止アーム523が閉じてしまい、落下防止機能が果たせない状態となる。

【0010】

また、特許文献1で提案されている技術では、外管バルブ514の軸方向に対し鋭角60[°]という鋭角で落下防止アーム522、523の開放角度θ523が設定されているので、落下の際の外管バルブ514からの衝撃などを受けてもう一方の(鉛直方向における下側などに配されることになる)落下防止アーム522も閉じてしまうことも考えられる。

【0011】

さらに、特許文献1で提案されている技術では、上述のように、ランプ510の取付け時における傾斜角度θ510によって一方の落下防止アーム523が閉じてしまうことが生じ得るため、必ず複数の落下防止アーム522、523を設けることが必要とされる。このように一つのランプ510に対し、複数の落下防止アーム522、523を設けることは部品点数および製造上の工数の増加を招き、製造コストの観点からも不利である。

【0012】

なお、内部ステムリードに対して落下防止アームを閉じないように直接固定し、落下防止アームがランプの姿勢に影響されないようにすることもできるが、ランプの製造時における外管バルブへの落下防止アームを含む発光管などを挿入を考慮するとき、ランプの径方向に大きく突き出す落下防止アームを設けることはできない。このため、落下防止アームを内部ステムリードなどに固定する構成は、確実な外管バルブの落下の防止という観点から問題を有し、実際にこれを採用することは困難である。

【0013】

本発明は、上気問題を解決しようとなされたものであって、ランプの取付け姿勢にかかわらず、寿命末期まで外管バルブの落下が確実に抑制され、安全性の高い高圧放電ランプを提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者等は、上記課題の解決を図るための研究・開発の過程で、次のような調査結果を得た。実際の市場における鉛直方向に対する高圧放電ランプの取り付け角度(図9(b)における角度θ510)が70[°]までに設定されていることが多い。即ち、調査の結果、図9(b)における傾斜角度θ510が70[°]以下の場合を想定して高圧放電ランプの設計をすればよいという知見を得た。

【0015】

上記知見に基づき、本発明は、次の構成を採用することとする。

本発明に係る高圧放電ランプは、光透過性の容器内に放電ガスが封入されてなる発光管が、支持部材で支持された状態で外管バルブ内に配され、外管バルブが、発光管が収納された球体部と当該球体部よりも縮径された筒状のネック部とを有する構成である。ここで、外管バルブにおけるネック部は、球体部の最大径よりも縮径されてなる構成を有する。この場合において、外管バルブの上記球体部内における支持部材には、一本のアーム部を有する落下防止部材が1つだけ取付けられており、アーム部が、その一端またはこれに近接する点を回転中心として、他端が第1の位置から第2の位置までの間を弧を描く状態に回転自在に構成されている。

【0016】

上記構成において、第1の位置は、アーム部の他端(先端)が、回転時における回転中心よりも外管バルブのネック部の側における支持部材に対し接触または近接する位置であり、第2の位置は、この他端(アーム部先端)と上記回転中心とを結ぶ直線(仮想線)が外管バルブの管軸に対し70[°]よりも大きく110[°]以下の角度をなす位置に設定されている。

【0017】

また、本発明に係る高圧放電ランプでは、落下防止部材が、アーム部の他端(アーム部先端)が上記規定の第2の位置にある場合に、当該アーム部の先端と支持部材または発光管における他の箇所とを結ぶ境界を、ネック部が通過するのを防止する構成となっている。

【発明の効果】

【0018】

上記のように、本発明に係る高圧放電ランプでは、アーム部における他端の可動限のうちの第2の位置を、他端と回転中心とを結ぶ直線が外管バルブの管軸に対し70[°]よりも大きく110[°]以下の角度をなす位置に設定されているので、ランプの傾斜角度を70[°]とした場合にも、アーム部が閉じるという事態が生じ難く、外管バルブにおける上記境界領域(ネック部と口金嵌合部との境界領域)に破断が発生しても、外管バルブが頭上に落下するのが抑制される。即ち、本発明に係る高圧放電ランプでは、上記第2の位置がアーム部が外管バルブの管軸に対し上記角度をなす位置で規定されているため、ランプを傾斜角度70[°]で取り付けた場合(70[°]の傾斜点灯)であって、落下防止部材が鉛直方向上側となる位置になっても、アーム部が鉛直方向に対しネック部とは反対側に向けて傾いた状態で維持される。

【0019】

また、本発明に係る高圧放電ランプでは、第2の位置でのアーム部が外管バルブの管軸に対しなす角度を110[°]以下としているので、傾斜角度を0[°]、即ち、口金が鉛直方向の上向きとなるようにランプを設置する場合(口金上向き点灯時)にも、上記境界領域の破損時における外管バルブの頭上への落下が防がれる。これは、例えば、第2の位置でのアーム部と外管バルブの管軸とがなす角度を110[°]よりも大きくした場合、傾斜角度を0[°]でランプを設置し、外管バルブの上記境界領域の破損および脱落による衝撃によって、落下防止部材のアーム部を外管バルブのネック部がすり抜けてしまうという事態が生じ得るためである。

【0020】

本発明に係る高圧放電ランプでは、上記のように第2の位置を規定することで、上記特許文献1で提案されている高圧放電ランプのように複数の落下防止部材(落下防止アーム522、523)を取り付けるのではなく、1つだけの落下防止部材を備えるだけで、傾斜角度が70[°]でランプを取付けても、寿命末期の外管バルブの頭上への落下という事態を確実に防止することができる。

【0021】

なお、本発明に係る高圧放電ランプにおいても、アーム部の他端(先端)が第1の位置(支持部材に対しアーム部が閉じた状態となる位置)まで可動自在に設定されているので、ランプの組立時、具体的には、支持部材で支持された状態の発光管を外管バルブに対し挿入する際に、外管バルブの内壁とアーム部の他端(先端)とが擦れ合うようなことがない。このため、本発明に係る高圧放電ランプでは、上記観点から、アーム部を支持部材に対し固定する場合に比べ、アーム部のリーチを長くすることが可能であり、外管バルブの落下防止に優位である。

【0022】

また、本発明に係る高圧放電ランプでは、落下防止部材を1つだけ備え、これによりランプの寿命末期における外管バルブの落下を確実に防止し得るので、複数の落下防止機構を備える上記特許文献1で提案のランプよりもコストという観点からも優位である。即ち、落下防止部材を1つだけ設ける本発明に係る高圧放電ランプでは、落下防止部材を複数設ける従来のランプに比べて、部品点数の削減および組立時の工数低減などを実現でき、コスト面で優位である。

【0023】

従って、本発明に係る高圧放電ランプは、ランプの取付け姿勢にかかわらず、寿命末期まで外管バルブの落下が確実に抑制され、高い安全性を有する。

上記本発明に係る高圧放電ランプでは、次のようなバリエーションを採用することができる。

(1)上記本発明に係る高圧放電ランプでは、第2の位置を、アーム部の他端と上記回転中心と結ぶ直線が外管バルブの管軸に対し90[°]よりも大きい角度をなす位置とすることができる。本発明に係る高圧放電ランプにおいて、第2の位置をこのように規定する場合には、ランプの取り付け方向が水平方向(傾斜角度が90[°])となる場合にも、落下防止部材のアーム部が支持部材に対し閉じた状態となってしまうことがない。これより、このような構成を採用する場合には、上記よりもランプ取付けに係る自由度がより一層大きくなる。

【0024】

なお、傾斜角度が90[°]よりも大きい場合には、仮に外管バルブの上記境界領域で破断を生じた場合にも、外管ランプがランプ取付けベース側へとずれるだけであり、頭上に落下することはないと考えられる。このため、本発明に係る高圧放電ランプのように、傾斜角度が90[°]の場合までをカバーすることで、ランプの取付け姿勢にかかわらず安全性の確保を確実に行うことができる。

【0025】

(2)上記本発明に係る高圧放電ランプでは、支持部材における種々の場所に落下防止部材を取り付けることができるが、例えば、内部ステムリードに対し取付ける、という構成を採用することができる。

(3)上記本発明に係る高圧放電ランプでは、落下防止部材におけるアーム部を、短冊状の板体で構成することができる。なお、アーム部を必ずしも板状とする必要はなく、例えば、棒状などとすることも可能である。

【0026】

(4)上記本発明に係る高圧放電ランプでは、上記のようにアーム部を短冊状の板体とする場合において、その他端(先端)側の一部領域を、当該アーム部の他端が第2の位置にある場合にネック部となる側に向けて曲折加工しておくこともできる。このようにすることで、外管バルブにおける上記境界領域(ネック部と口金嵌合部との境界領域)に破断が発生した場合に上向きに曲折されたアーム部の先端が確実に外管バルブの内壁に引っ掛かることになる。よって、外管バルブの落下防止という効果がより一層確実に奏される。

【0027】

(5)また、上記本発明に係る高圧放電ランプでは、上記のようにアーム部を短冊状の板体とする場合において、アーム部に線状またはディンプル状の凹凸加工を施しておくことも可能である。このように凹凸加工を施すことにより、これを施さないものに対し曲げ剛性の強化が図られる。これにより、同じ質量の外管バルブに対し、凹凸加工を施す場合には、これを施さない場合に比べてアーム部の板厚を薄くすることが可能であり、材料費の削減およびランプの重量軽減という観点からより優位である。

【0028】

なお、アーム部に線状の凹凸加工を施す場合には、その延伸方向を上記回転中心と上記他端とを結ぶ方向とすることで、確実な曲げ剛性の向上を図ることができる。

(6)上記本発明に係る高圧放電ランプでは、アーム部に対し、その先端が第1の位置にある場合に、支持部材を逃がす切り欠き加工を施すことができる。このように切り欠き加工を施すことにより、アーム部の他端が第1の位置にあるときの支持部材からアーム部がランプ径方向外側への張出量を小さく抑えることができ、ランプの組立時における作業性の向上および外管バルブの内壁へのキズなどの品質面での不具合の低減などから優位である。また、このようにアーム部に切り欠きを設けることで、種々の曲折加工を施してもランプ組立作業の煩雑さを招くことがない。

【発明を実施するための最良の形態】

【0029】

以下では、本発明を実施するための最良の形態について、図面を参照しながら説明する。なお、以下の説明で用いる各実施の形態については、本発明に係る高圧放電ランプの構成およびその作用・効果を分かりやすく説明するために一例とするものであって、本発明は、その要旨とする部分以外についてこれらに限定を受けるものではない。

(実施の形態)

1.メタルハライドランプ10の構成

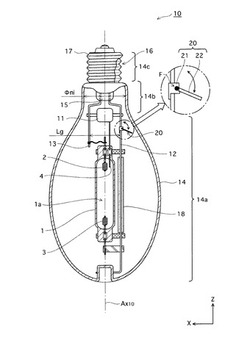

本実施の形態に係るメタルハライドランプ(以下では、「MHランプ」と記載する。)10の構成について、図1を用い説明する。図1は、本実施の形態に係るMHランプ10の構成を模式的に示す模式断面図である。なお、本実施の形態においては、始動回路部11を内蔵した700[W]タイプのMHランプを想定している。

【0030】

図1に示すように、本実施の形態に係るMHランプ10は、発光管1が2本の内部ステムリード12、13によって支持され、この状態で外管バルブ14の内方に収納されている。また、内部ステムリード12、13には、始動回路部11も接続され、支持されている。外管バルブ14の一端側の口金嵌合部14cには、E型口金17が嵌合されている。

発光管1は、例えば、石英からなり、図1のZ軸方向に長い光透過性の円筒状体である。発光管1の内方空間1aには、対向する2つの主電極2、3が内蔵されている。ここで、主電極2、3は、ともにタングステン(W)から構成されている。

【0031】

また、発光管1においては、一方の主電極2に近接して補助電極4が設けられている。主電極2、3および補助電極4は、それぞれがモリブデン(Mo)箔を介し気密封着されている。発光管1の内方空間1aには、電極2、3、4の他に、発光物質としてのNaI−ScI3系からなる金属ハライドと、緩衝ガスとしての水銀(Hg)と、始動補助用希ガスとしてのアルゴン(Ar)とが封入されている。

【0032】

発光管1のサイズは、例えば、管外径がφ31[mm]であり、封止部分も含めた管全長が140[mm]である。

外管バルブ14は、全体としての形状が、所謂、ドロップ型であって、図1のZ軸方向において、縦長の球状をし、発光管1を収納している部分(球体部14a)と、円筒状に縮径されたネック部14bと、ネジ溝16が形成され、E型口金17が嵌合される部分である口金嵌合部14cとからなる。外管バルブ14における口金嵌合部14cのネジ溝16は、所謂、メタリック加工を用い形成されている。ここで、外管バルブ14のサイズは、例えば、最大外径がφ140[mm]であり、口金嵌合部14cの先端まで含めた管全長(Z軸方向長さ)が360[mm]である。また、ネック部14bにおける内径Φniは、47.5[mm]である。

【0033】

外管バルブ14は、口金嵌合部14cの先端(図1におけるZ軸方向での上端)において、ガラスステム15により気密封止がなされており、内方空間には窒素(N2)が封入されている。

本実施の形態に係るMHランプ10において、発光管1の支持部材としての機能も有する内部ステムリード12、13は、例えば、マンガン(Mg)・ニッケル(Ni)からなる線材で構成され、外管バルブ14をその口金嵌合部14cの先端で気密封止するガラスステム15から、外管バルブ14内部の気密封止を保った状態で内外を挿通されている。そして、内部ステムリード12、13は、ガラスステム15より延出された部分で間隔Lgに広がるように、各々がクランク状に曲折加工されている。内部ステムリード13は、内部ステムリード12に比べ、Z軸方向の長さが短くなっており、発光管1における主電極2に対し接続が図られている。

【0034】

また、内部ステムリード12は、外管バルブ14の管軸Ax10に沿って、且つ、発光管1の外壁とは間隔をあけた状態で外管バルブ14におけるZ軸方向下方端まで延設されている。内部ステムリード12には、発光管1に近接する部分において、チューブ18が被覆されている。このチューブ18は、例えば、酸化アルミニウム(Al2O3)セラミックからなるもので、ランプ10の駆動時に内部ステムリード12の表面からの光電子の発生を防止するためのものである。

【0035】

内部ステムリード12の端部は、円周状に巻回加工され、外管バルブ14のZ軸方向下側において、内方空間の側に隆起形成された突起部分に対し係合されている。なお、図1に示すように、内部ステムリード12は、主電極3に対し接続が図られている。

内部ステムリード12、13には、始動回路部11が接続されている。始動回路部11は、電流遮断用スイッチング素子であるグロースイッチ(不図示)、および始動回路開放用のバイメタルからなる熱応動スイッチ(不図示)、および電流制限用の抵抗体(不図示)などが直列に接続された回路構成となっている。補助電極4は、始動回路部11に接続されている。

【0036】

本実施の形態に係るMHランプ10では、並行する2本の内部ステムリード12、13の内、Z軸方向に長い内部ステムリード12に落下ストッパ20が取り付けられている。落下ストッパ20は、Z軸方向において、始動回路部11よりも下側であって、発光管1よりも上側に配されており、外管バルブ14に対してはネック部14bよりも下側、即ち、球体部14a内に設けられている。落下ストッパ20は、内部ステムリード12に対し溶接固定されたベース21と、このベース21に対し、支点Fを中心(回転中心)として先端が回動自在に取り付けられたアーム22とで構成されている。なお、本実施の形態に係るMHランプ10では、外管バルブ14の内方において、1つだけ落下ストッパ20が設けられている。

【0037】

2.落下ストッパ20の構成

次に、本実施の形態に係るMHランプ10の構成中、最も特徴を有する落下ストッパ20について、図2および図3を用い説明する。

図2(a)に示すように、本実施の形態に係るMHランプ10の落下ストッパ20は、上述のように、そのベース21が一方の内部ステムリード12に溶接固定されている。アーム22は、このベース21に対し、支点Fを回転中心として回転自在に取付けられている。なお、アーム22は、略短冊状をしており、その長軸が、内部ステムリード12と内部ステムリード13とを結ぶ方向(X軸方向)に合致させてある。ここで、ベース21およびアーム22は、例えば、板厚0.5[mm]のステンレス鋼鈑を用い形成されている。

【0038】

図2(b)に示すように、ベース21は、平板状の背部21aと、この背部21aの両側が曲折されてなる保持部21b、21cと、さらに保持部21b、21cの各々の端部が曲折されてなるストッパ部21f、21gから構成されている。図2(a)のZ軸方向上側から見るとき、ベース21は、略C字状をしており、背部21aにおける内側面に内部ステムリード12が溶接固定されている。

【0039】

また、ベース21の保持部21b、21cには、孔21d、21eがそれぞれ開設されている。この孔21d、21eが、アーム22の回転の際の回転中心(支点F)となる(図2(a)を参照)。

アーム22は、上述のように、略短冊状のステンレス鋼鈑から構成されてなる本体部22aと、この本体部22aの長手方向の一端において、幅方向両外に向けて突起部22c、22dが突設されており、また、本体部22aの一部が切り欠かれた状態(図2(b)における切り欠き部22b)となっている。

【0040】

アーム22は、その突起部22c、22dが、それぞれ孔21d、21eにはめ込まれることでベース21に対し取付けられる(図2(b)では、便宜上、分解した状態でベース21およびアーム22を示す)。

次に、図3に示すように、内部ステムリード12に溶接固定された落下ストッパ20は、アーム22が回転自在となっている。アーム22は、その先端が内部ステムリード12における上記支点FよりもZ軸方向上側となる点で接触する点P1と、アーム22がベース21におけるストッパ部21f、21gに当接する点P2との間の範囲で回転自在となっている。ここで、点P2については、以下のように設定されている。

【0041】

点P2は、X−Z平面において、外管バルブ14の管軸Ax10に対するアーム22のなす角度θ22が70[°]よりも大きく、110[°]以下となるように設定されている。この角度の設定は、ベース21における孔21d、21eとストッパ部21f、21g(図2(b)を参照。)との相対位置の関係により設定されている。なお、アームが本実施の形態のように平板ではなく、曲折された形状である場合には、角度θ22の規定は、支点Fとアームの先端とを結ぶ直線(仮想直線)を対象とする。

【0042】

なお、図3に示すように、内部ステムリード12、13の延伸方向(Z軸方向)が、外管バルブ14の管軸Ax10に合致している。このため、図3に示すように点P2に先端がある状態においては、内部ステムリード12に対するアーム22の角度θ22が上記範囲に設定されているものである。

また、図3に示すように、先端が点P2にあるときの内部ステムリード12からのアーム22の張出し寸法Lsは、例えば、18[mm]に設定されている。即ち、アーム22の先端が点P2にある”アーム22が開いた状態”となっているときには、X軸方向において、もう一方の内部ステムリード13からアーム22の先端までの距離は、(2×φr+Lg+Ls)となる。

【0043】

3.寿命末期における外管バルブ14の破損

次に、寿命末期における外管バルブ14の破損のモードおよび考えられる原因について、図4を用い説明する。

図4に示すように、本実施の形態に係るMHランプ10が備える、所謂、ドロップ型の外管バルブ14は、ガラスステム15により口金嵌合部14cの先端部Aで封止されるのであるが、この封止により口金嵌合部14cにガラス歪が残留してしまう。特に、ガラスステム15の封着の際の徐冷不足は、口金嵌合部14cにガラス歪を残す大きな原因となる。また、上記封止の際や口金嵌合部14cのガラス加工時などに、この部分14cにマイクロクラックが発生することがある。

【0044】

MHランプ10の寿命末期には、上記ガラス歪やマイクロクラック、あるいはこれらの複合的な要因により、口金嵌合部14cでクラックが進展する場合がある。特に、ネック部14bと口金嵌合部14cとの境界領域Bで周状にクラックが繋がった場合には、外管バルブ14がこの境界領域Bで破断することになる。

以上が、寿命末期における外管バルブ14の破損のモードおよびその考えられる原因である。

【0045】

4.落下ストッパ20による外管バルブ14の落下防止のメカニズム

上記構成を有する本実施の形態に係るMHランプ10では、これを傾斜点灯させ(鉛直方向Vに対し傾斜させてランプ10を取り付け)寿命末期に至り、外管バルブ14がその境界領域Bで破断した際にも、落下ストッパ20が確実に機能することで外管バルブ14の落下を防止できるのであるが、そのメカニズムについて、図5を用い説明する。

【0046】

図5に示すように、本実施の形態に係るMHランプ10を、外管バルブ14の管軸Ax10が鉛直方向Vに対し角度θ10となる状態に取り付けた場合において、落下ストッパ20のアーム22は、角度θ22を保った状態となる。ここで、上記のように、MHランプ10の取り付け角度θ10については、70[°]以下であることが一般的であり、一方、アーム22の角度θ22が70[°]よりも大きく設定されていることから、図5のようなMHランプ10の取付け姿勢をとったときにも、アーム22が閉じ、その先端が内部ステムリード12の接触する(図3において、先端が点P1となる)状態とはならない。

【0047】

具体的に説明すると、本実施の形態に係るMHランプ10では、次の関係を満足する。

【0048】

[数1]

θ22−θ10>0

また、上記[数1]の関係を満足するMHランプ10では、寿命末期に外管ランプ14がその境界領域B(図4を参照。)で破断し、落下ストッパ20におけるアーム22の先端に外管バルブ14の内壁の一部が衝突した場合にも、その衝撃でアーム22が閉じてしまうことがなく、確実に外管バルブ14の落下を防止することができる。

【0049】

ここで、図5に示すMHランプ10の取り付け姿勢を採用する場合には、外管バルブ14がその境界領域Bで破断した場合に、先ずアーム22の先端に外管バルブ14の内壁の一部が当り、次にこれを支点として外管バルブ14が回転する。そして、外管バルブ14の内壁における他の一点が内部ステムリード13や発光管1、あるいは内部ステムリード12の他の部分に接触することで、その落下が防止される(図5における二点鎖線で示す破断バルブの図を参照)。即ち、本実施の形態に係るMHランプ10では、上記特許文献1で提案された複数の落下防止アーム522、523を有するランプと相違し、1つだけ落下ストッパ20を備えているが、ランプ10を鉛直方向Vに対し傾斜した状態で取り付けた場合(傾斜点灯時)にも、落下ストッパ20のアーム22が閉じてしまうということが起こり得ず、確実に外管バルブ14の落下が防止される。

【0050】

なお、本実施の形態において、落下ストッパ20のアーム22の角度θ22の上限を110[°]としているのは、落下ストッパ20のアーム22を外管バルブ14のネック部14bがすり抜けてしまうという事態を防止するためである。即ち、角度θ22を110[°]よりも大きく設定すると、ランプ10の取り付け角度θ10などの関係から、外管ランプ14の落下衝撃によりアーム22が大きく撓み、結果として落下ストッパ20が確実に機能しないような場合が生じ得るためである。

【0051】

図5においては、本実施の形態に係るMHランプ10の優位性を説明するのに、鉛直方向Vに対し角度θ10を有し取り付ける場合を一例としてあげているが、角度θ10=0[°]、即ち、口金17が鉛直方向Vの上向きとなるようにランプ10を取付けても、外管バルブ14の落下防止という効果は同様に奏される。さらに、本実施の形態では、角度θ22を70[°]よりも大きく110[°]以下の範囲としているが、この範囲を90[°]よりも大きく110[°]以下とすれば、取り付け角度θ10を90[°]、即ち、外管バルブ14の管軸Ax10が水平方向Hとなるような場合(所謂、水平点灯の際)にも、落下ストッパ20のアーム22が閉じてしまうことがない。このため、外管バルブ14が上記境界領域Bで破断するに至り、アーム22の先端にその衝撃が加わるような場合にもアーム22が閉じないので、確実に安全性の確保がなされる。

【0052】

本実施の形態に係るMHランプ10では、上記落下防止という本質的な効果に加え、落下ストッパ20を1つだけ備えるので、複数の落下防止アーム(落下防止部材)522、523(図9を参照。)を備える上記従来のランプに比べて、部品コストおよび製造時の工数などの観点からコストの低減ができる。

(変形例1)

次に、変形例1に係るMHランプの構成について、図6を用い説明する。本変形例に係るMHランプは、内部ステムリード12、13に対する落下ストッパ30の取り付け形態を除き、上記実施の形態に係るMHランプ10とかわるところはないので、その図示および説明を省略する。

【0053】

図6に示すように、本変形例に係る落下ストッパ30は、内部ステムリード12と内部ステムリード13とを結ぶ直線(仮想線)Ax1213に対し、アーム32の長軸Ax32が角度θ32を以って取付けられている。具体的には、本変形例に係るMHランプでは、上記実施の形態に係るMHランプ10に対し、内部ステムリード12の軸芯周りにベース31が角度θ32だけ回転した状態で溶接固定された状態となっている。

【0054】

なお、本変形例においても、アーム32の先端P’が、内部ステムリード12における上記支点FよりもZ軸方向上側となる点で接触する点P1と、ベース31におけるストッパ部に当り止まる点P2との間で回動自在となっている。ここで、点P2の規定については、上記実施の形態と同様である。

本変形例に係るMHランプにおいても、上記実施の形態と同様の作用・効果を得ることができる。

(変形例2)

変形例2に係るMHランプ40について、その構成を図7を用い説明する。本変形例に係るMHランプも、内部ステムリード12、13に対する落下ストッパ50の取り付け箇所を除き、上記実施の形態に係るMHランプ10とかわるところはないので、その説明を省略する。

【0055】

図7に示すように、本変形例に係るMHランプ40は、上記実施の形態に係るMHランプ10の構成に対し、落下ストッパ50の設置箇所が異なる。具体的には、上記実施の形態に係るMHランプ10では、落下ストッパ20が発光管1の上端よりも外管バルブ14のネック部14bの側に設置されていたが、本変形例に係るMHランプ40では、発光管1に近接する内部ステムリード12にベース51が溶接固定されている。ここで、本変形例においても、落下ストッパ50の設置個数は、1つだけである。

【0056】

なお、本変形例に係る落下ストッパ50においても、アーム52の先端P’’が回動自在となっており、アーム52の回動範囲は、先端P’’が内部ステムリード12に接触または近接する位置から、外管バルブ14の管軸Ax40に対し角度θ52となる位置までである。角度θ52の採り得る数値範囲については、上記実施の形態に係るMHランプ10と同様である。

【0057】

本変形例に係るMHランプ40においても、上記実施の形態に係るMHランプ10で得られる効果が同様に得られる。

図7からも分かるように、本変形例に係るMHランプ40では、発光管1に近接する箇所に落下ストッパ50を設置しているのであるが、発光管1におけるX軸方向左側の外壁は内部ステムリード13よりも外管バルブ14の管軸Ax40の側に位置する。これより、本変形例においては、上記実施の形態に係るMHランプ10よりも、落下ストッパ50のアーム52の長さを長く設定し、外管バルブ14の落下防止機能を確実なものとすることが必要となる。

(変形例3)

変形例3に係るMHランプが備える落下ストッパについて、図8(a)を用い説明する。本変形例に係る落下ストッパは、アーム62の形状に特徴を有し、ベースについては、上記実施の形態に係る落下ストッパ21とかわることろがないので、その図示および説明を省略する。また、落下ストッパ以外の各構成についても、上記実施の形態に係るMHランプ10とかわることころがない。

【0058】

図8(a)に示すように、本変形例に係るアーム62は、単なる平板状の板体ではなく、その先端領域62eが曲折加工されている。先端領域62eは、外管バルブ14内にこれを組み込んだ際にネック部14bの側へと曲折された状態である。本体部62aと先端領域62eとは、角度θ62をなす。また、図8(a)に示すように、先端領域62eにおける板体幅方向の略中央部分には、切り欠かれた状態(切り欠き部62f)となっている。この切り欠き部62fは、ランプの組立時において、落下ストッパを外管バルブ14のネック部14bを通過させる際に、その障害とならないよう出来るだけアーム62が内部ステムリード12に沿った状態となるように形成されている。

【0059】

本変形例に係るアーム62を構成要素とする落下ストッパを採用する場合にも、MHランプは、上記実施の形態に係るMHランプ10などと同様の効果を奏することができる。また、本変形例では、アーム62の先端領域62e、62fが曲折加工されているので、外管バルブ14がその境界領域B(図4を参照。)で破断した際にも、より確実に外管バルブ14の内壁に対しアーム62の先端が引っ掛かる。このため、本変形例に係るMHランプでは、より確実に外管バルブ14の落下が防止される。なお、本変形例においても、MHランプに備える落下ストッパの構成数は、1つだけで十分機能を果たす。これは、上記実施の形態と同様の理由からである。

(変形例4)

変形例4に係るMHランプが備える落下ストッパについて、図8(b)および(c)を用い説明する。本変形例に係る落下ストッパは、アーム72の形状に特徴を有し、ベースについては、上記実施の形態に係る落下ストッパ21とかわることろがないので、その図示および説明を省略する。また、落下ストッパ以外の各構成についても、上記実施の形態に係るMHランプ10とかわることころがない。なお、図8(c)の断面図は、図8(b)におけるアーム72のC−C断面を示している。

【0060】

図8(b)に示すように、本変形例に係る落下ストッパは、アーム72の本体部72aに線状の凹凸加工が施されている(溝部72e)。溝部72eは、アーム72の長手方向に延伸形成されており、その開口幅が内部ステムリード12の線径φr(図3を参照。)よりも若干大きく形成されている。アーム72におけるその他の構成については、上記実施の形態に係る落下ストッパ20が有するアーム22と変わるところがないので、その説明を省略する。

【0061】

図8(c)に示すように、本変形例に係るアーム72は、上記実施の形態に係るアーム22の状態まで先に形成しておき、その後に板厚方向の一方向からプレス加工を施すことで容易に形成することができる。

本変形例に係るアーム72を構成要素とする落下ストッパを備えるMHランプでは、上記実施の形態に係るMHランプ10と同様の優位性を有し、さらに、次にような優位性を有する。

【0062】

本変形例に係る落下ストッパでは、アーム72に線状の溝部72eを形成しており、この溝部72eの形成により、曲げ剛性の向上が図られている。あるいは、溝部72eの形成により見込まれる曲げ剛性の向上を考慮し、アーム72に用いる板材の板厚を上記実施の形態に係るアーム22よりも薄くすることができる。これにより、更なるコストの低減とランプの軽量化を図ることが可能となる。

【0063】

また、本変形例に係るアーム72では、溝部72eの開口幅を内部ステムリード12の線形φrよりも若干大きく設定しているので、上記変形例3に係るアーム62の切り欠き部62fと同様に、落下ストッパを外管バルブ14のネック部14bを通過させる際に、その障害とならないよう出来るだけアーム72が内部ステムリード12に沿った状態とするのに有効である。

【0064】

なお、アームに形成する凹凸の形状は、本変形例のような線状のものに限定されるものではなく、例えば、ディンプル状やマトリクス状とすることもできる。

(その他の事項)

上記実施の形態および変形例1〜4については、本発明の構成および作用・効果を分かりやすく説明するために用いた一例であって、本発明は、その本質的な特徴部分以外に何らこれらの構成に限定を受けるものではない。例えば、上記実施の形態などでは、高圧放電ランプの一例としてメタルハライドランプを採用したが、これ以外にも水銀ランプやナトリウムランプなどにも本発明を適用することが可能である。

【0065】

また、上記実施の形態などでは、落下ストッパ20、30、50を内部ステムリード12に取り付けることとしたが、落下ストッパの取り付けの対象については、内部ステムリード12に限定されるものではなく、例えば、発光管1の鉛直方向の上下に円板状の支持プレートを設置する場合などには、これらに取り付けることも可能である。取り付けの方法に関しても、溶接に限定されるものではなく、例えば、カシメ加工などを用いることもできる。

【0066】

また、上記実施の形態などでは、落下ストッパ20、30、50を構成する各要素21、22、31、32、51、52、62、72などを板厚0.5[mm]のステンレス鋼鈑からなるものとしたが、板厚および材料については、これに限定されない。例えば、板厚については、平板の場合には0.4[mm]以上あれば十分であり、また、上記変形例4のように凹凸加工を施す場合には、より一層の薄肉化が可能となる。

【0067】

さらに、上記実施の形態および変形例などでは、落下ストッパ20、30、50を、内部ステムリード12、13の延伸方向が外管バルブ14の管軸Ax10、Ax40に対し一致する箇所に取り付けることとしているが、必ずしも管軸Ax10、Ax40に対し一致する箇所で取り付けを行う必要はない。なお、このような場合においても、上記アーム22、32、52、62、72が開いた状態での上記角度を、外管バルブ14の管軸Ax10、Ax40に対して規定することで、上記同様の効果を得ることができる。

【産業上の利用可能性】

【0068】

本発明は、取り付け姿勢の制約がなくて汎用性が高く、且つ、寿命末期まで確実に外管バルブの落下が抑制される安全性の高い高圧放電ランプを実現するのに有効である。

【図面の簡単な説明】

【0069】

【図1】本発明の実施の形態に係るメタルハライドランプ10の構成を模式的に示す模式断面図である。

【図2】(a)は、メタルハライドランプ10における内部ステムリード12、13と落下ストッパ20との配設関係を示す部分斜視図であり、(b)は、落下ストッパ20の構成を示す展開斜視図である。

【図3】メタルハライドランプ10における内部ステムリード12、13と落下ストッパ20との各々の寸法および各間の距離などを示す模式側面図である。

【図4】外管バルブ14におけるネック部分14bおよび口金嵌合部14cを抜き出して描く部分断面図である。

【図5】傾斜点灯時におけるメタルハライドランプ10を示す模式断面図である。

【図6】変形例1に係るメタルハライドランプの構成の内、内部ステムリード12、13と落下ストッパ30とを、管軸方向に口金17の側から見た模式平面図である。

【図7】変形例2に係るメタルハライドランプ40の構成を模式的に示す模式断面図である。

【図8】(a)は、変形例3に係る落下ストッパのアーム62を示す模式斜視図であり、(b)および(c)は、変形例4に係る落下ストッパのアーム72を示す模式斜視図および模式断面図である。

【図9】(a)は、従来技術に係るメタルハライドランプ510の構成を示す断面図であり、(b)は、傾斜点灯時におけるメタルハライドランプ510を示す断面図である。

【符号の説明】

【0070】

1.発光管

2、3.主電極

4.補助電極

10、40.メタルハライドランプ

11.始動回路部

12、13.内部ステムリード

14.外管バルブ

14b.ネック部

14c.口金嵌合部

15.ガラスステム

16.ネジ溝

17.口金

18.チューブ

20、30、50.落下ストッパ

21、31、51.ベース

22、32、52、62、72.アーム

【技術分野】

【0001】

本発明は、高圧放電ランプに関し、特に、外管バルブの脱落防止機構に関する。

【背景技術】

【0002】

近年の省エネルギ時代を迎え、照明分野においても省エネルギ光源の開発・普及が推進されている。特に屋外の広場および投光照明、あるいは工場や体育館などの屋内照明等の用途には、従来の高圧水銀ランプに比べ約2倍の高効率を呈するメタルハライドランプが普及してきている。また、メタルハライドランプは、高効率であることに加え、被射体の本来の物体色を再現する、所謂、演色性も高いのが特徴であり、これよりメタルハライドランプは、従来の高圧水銀ランプの用途に加えて、店舗等を含めた屋内照明としても用いられるようになっている。

【0003】

メタルハライドランプは、外管バルブの内方に窒素ガス(N2)が封入されるとともに、発光管が収納された構成を有する。この内、発光管は、石英からなる円筒状体であり、外管バルブ内に一緒に収納されている支持枠などにより保持されている。支持枠は、一対の内部ステムリード、あるいはその一方に固定されており、内部ステムリードは、所謂、ガラスステムに封止・保持されている。外管バルブの代表的な形状は、球状のバルブの一方の端部に近い領域に円筒状に縮径されてなるネック部を有し、このネック部よりもさらに端側にE型口金が装着される(口金嵌合部)。このような形態を有する外管バルブを、ドロップ型外管バルブという。

【0004】

外管バルブは、特にランプの特性面から発光管の温度を高い状態に維持してランプ効率の向上に寄与するとともに、ランプ駆動時に発光管から放射される紫外線を遮断し、また、高温の発光管への接触による事故を防ぐというような役割を果たす。

ところで、近年における屋内照明用としてのメタルハライドランプの普及に伴い、寿命末期などにおける外管バルブの落下という問題が発生することがある。具体的には、メタルハライドランプをそのE型口金が鉛直方向上側となる向きに装着して使用する場合(口金上向き点灯)において、ランプの寿命末期に外管バルブのネック部と口金が装着される口金嵌合部との境界領域で周状に破断し、外管バルブがその自重をもって落下に至る場合がある。

【0005】

ここで、外管バルブの破断は、次のような原因により発生するものと考えられる。メタルハライドランプの製造過程においては、外管バルブの一端側を円筒状に縮径し、バルブの開口端部でステム封着する。その後に、円筒状に縮径した部分の封着側の一部領域にネジ溝を形成することで構成される。この場合、円筒状に縮径された部分をネック部といい、その先端のネジ溝が形成されE型口金が嵌合(装着)される部分を口金嵌合部という。

【0006】

上記外管バルブの形成過程においては、ステム封着工程での冷却の後に口金嵌合部にガラス歪が残留してしまう。また、口金嵌合部のガラス加工時あるいはステム封着時に当該部分にマイクロクラックが発生することがある。寿命末期には、上記口金嵌合部に残留するガラス歪や上記マイクロクラックに起因して、口金嵌合部でクラックが進展することがある。特に、ネック部と口金嵌合部との境界領域でクラックが進展し、これが周状に繋がった場合には、上記のように外管バルブの落下という事態に至ることが考えられる。

【0007】

寿命末期における外管バルブの落下という問題は、実際の市場で発生する頻度は極めて低いものではあるが、例えば、口金が鉛直方向上側で、外管バルブが鉛直方向下側となるようにランプを装着する場合(口金上向き点灯)には、上記境界領域が破断した場合には外管バルブが頭上に落下してくる可能性があり、安全性の確保という観点から確実に落下を防止することが求められる。

【0008】

この外管バルブの落下という問題に対して、落下防止用のアームを内部ステムリードに取付け、外管バルブにおける上記境界領域が破断した場合にも、外管バルブが頭上に落下してくるのを防止するための技術が提案されている(例えば、特許文献1を参照)。この文献で提案されているランプの構造について、図9(a)を用い説明する。

図9(a)に示すように、メタルハライドランプ510は、外管バルブ514の内部に、内部ステムリード512などにより支持された発光管501が収納された構成を有する。外管バルブ514は、円筒状に縮径されてなるネック部を一端部に有し、それよりもさらに先端側の口金嵌合部にE型口金517が装着された構成となっている。この文献で提案されているアーム状の落下防止部材(以下では、「落下防止アーム」と記載する。)522、523は、内部ステムリード512におけるランプ510の径方向両外となる部分の各々に取り付けられており、図9(a)に示すようにE型口金517が鉛直方向上側に向くようにランプ510を配するとき(口金上向き点灯)、落下防止アーム522、523は、外管バルブ514の軸に対し60[°]の角度を以って開いた状態となっている。図9(a)に示すように、ランプ510では、その寿命末期において、仮に外管バルブ514の上記境界領域(ネック部と口金嵌合部との境界領域)で破断が生じた場合にも、2つの落下防止アーム522、523の各先端が外管バルブ514の内壁に引っ掛かることで頭上への落下が防止される。

【特許文献1】特開2002−184359号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献1で提案されているランプ510では、その取付けの形態によっては落下防止アーム522、523が確実に機能せず、外管バルブ514が落下に至る場合がある。図9(b)を用い一例を説明する。

図9(b)に示すように、ランプ510は、鉛直方向に対し角度θ510を以って壁や天井に装着されることがある。そして、特許文献1で提案されているランプ510においては、落下防止アーム522、523が外管バルブ514の軸方向に対する角度θ523(=60[°])を以って開くようになっているため、鉛直方向Vに対するランプ510の軸Ax510の傾斜角度θ510を60[°]よりも大きくする場合には一方の(鉛直方向における上側に配されることになる)落下防止アーム523が閉じてしまい、落下防止機能が果たせない状態となる。

【0010】

また、特許文献1で提案されている技術では、外管バルブ514の軸方向に対し鋭角60[°]という鋭角で落下防止アーム522、523の開放角度θ523が設定されているので、落下の際の外管バルブ514からの衝撃などを受けてもう一方の(鉛直方向における下側などに配されることになる)落下防止アーム522も閉じてしまうことも考えられる。

【0011】

さらに、特許文献1で提案されている技術では、上述のように、ランプ510の取付け時における傾斜角度θ510によって一方の落下防止アーム523が閉じてしまうことが生じ得るため、必ず複数の落下防止アーム522、523を設けることが必要とされる。このように一つのランプ510に対し、複数の落下防止アーム522、523を設けることは部品点数および製造上の工数の増加を招き、製造コストの観点からも不利である。

【0012】

なお、内部ステムリードに対して落下防止アームを閉じないように直接固定し、落下防止アームがランプの姿勢に影響されないようにすることもできるが、ランプの製造時における外管バルブへの落下防止アームを含む発光管などを挿入を考慮するとき、ランプの径方向に大きく突き出す落下防止アームを設けることはできない。このため、落下防止アームを内部ステムリードなどに固定する構成は、確実な外管バルブの落下の防止という観点から問題を有し、実際にこれを採用することは困難である。

【0013】

本発明は、上気問題を解決しようとなされたものであって、ランプの取付け姿勢にかかわらず、寿命末期まで外管バルブの落下が確実に抑制され、安全性の高い高圧放電ランプを提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者等は、上記課題の解決を図るための研究・開発の過程で、次のような調査結果を得た。実際の市場における鉛直方向に対する高圧放電ランプの取り付け角度(図9(b)における角度θ510)が70[°]までに設定されていることが多い。即ち、調査の結果、図9(b)における傾斜角度θ510が70[°]以下の場合を想定して高圧放電ランプの設計をすればよいという知見を得た。

【0015】

上記知見に基づき、本発明は、次の構成を採用することとする。

本発明に係る高圧放電ランプは、光透過性の容器内に放電ガスが封入されてなる発光管が、支持部材で支持された状態で外管バルブ内に配され、外管バルブが、発光管が収納された球体部と当該球体部よりも縮径された筒状のネック部とを有する構成である。ここで、外管バルブにおけるネック部は、球体部の最大径よりも縮径されてなる構成を有する。この場合において、外管バルブの上記球体部内における支持部材には、一本のアーム部を有する落下防止部材が1つだけ取付けられており、アーム部が、その一端またはこれに近接する点を回転中心として、他端が第1の位置から第2の位置までの間を弧を描く状態に回転自在に構成されている。

【0016】

上記構成において、第1の位置は、アーム部の他端(先端)が、回転時における回転中心よりも外管バルブのネック部の側における支持部材に対し接触または近接する位置であり、第2の位置は、この他端(アーム部先端)と上記回転中心とを結ぶ直線(仮想線)が外管バルブの管軸に対し70[°]よりも大きく110[°]以下の角度をなす位置に設定されている。

【0017】

また、本発明に係る高圧放電ランプでは、落下防止部材が、アーム部の他端(アーム部先端)が上記規定の第2の位置にある場合に、当該アーム部の先端と支持部材または発光管における他の箇所とを結ぶ境界を、ネック部が通過するのを防止する構成となっている。

【発明の効果】

【0018】

上記のように、本発明に係る高圧放電ランプでは、アーム部における他端の可動限のうちの第2の位置を、他端と回転中心とを結ぶ直線が外管バルブの管軸に対し70[°]よりも大きく110[°]以下の角度をなす位置に設定されているので、ランプの傾斜角度を70[°]とした場合にも、アーム部が閉じるという事態が生じ難く、外管バルブにおける上記境界領域(ネック部と口金嵌合部との境界領域)に破断が発生しても、外管バルブが頭上に落下するのが抑制される。即ち、本発明に係る高圧放電ランプでは、上記第2の位置がアーム部が外管バルブの管軸に対し上記角度をなす位置で規定されているため、ランプを傾斜角度70[°]で取り付けた場合(70[°]の傾斜点灯)であって、落下防止部材が鉛直方向上側となる位置になっても、アーム部が鉛直方向に対しネック部とは反対側に向けて傾いた状態で維持される。

【0019】

また、本発明に係る高圧放電ランプでは、第2の位置でのアーム部が外管バルブの管軸に対しなす角度を110[°]以下としているので、傾斜角度を0[°]、即ち、口金が鉛直方向の上向きとなるようにランプを設置する場合(口金上向き点灯時)にも、上記境界領域の破損時における外管バルブの頭上への落下が防がれる。これは、例えば、第2の位置でのアーム部と外管バルブの管軸とがなす角度を110[°]よりも大きくした場合、傾斜角度を0[°]でランプを設置し、外管バルブの上記境界領域の破損および脱落による衝撃によって、落下防止部材のアーム部を外管バルブのネック部がすり抜けてしまうという事態が生じ得るためである。

【0020】

本発明に係る高圧放電ランプでは、上記のように第2の位置を規定することで、上記特許文献1で提案されている高圧放電ランプのように複数の落下防止部材(落下防止アーム522、523)を取り付けるのではなく、1つだけの落下防止部材を備えるだけで、傾斜角度が70[°]でランプを取付けても、寿命末期の外管バルブの頭上への落下という事態を確実に防止することができる。

【0021】

なお、本発明に係る高圧放電ランプにおいても、アーム部の他端(先端)が第1の位置(支持部材に対しアーム部が閉じた状態となる位置)まで可動自在に設定されているので、ランプの組立時、具体的には、支持部材で支持された状態の発光管を外管バルブに対し挿入する際に、外管バルブの内壁とアーム部の他端(先端)とが擦れ合うようなことがない。このため、本発明に係る高圧放電ランプでは、上記観点から、アーム部を支持部材に対し固定する場合に比べ、アーム部のリーチを長くすることが可能であり、外管バルブの落下防止に優位である。

【0022】

また、本発明に係る高圧放電ランプでは、落下防止部材を1つだけ備え、これによりランプの寿命末期における外管バルブの落下を確実に防止し得るので、複数の落下防止機構を備える上記特許文献1で提案のランプよりもコストという観点からも優位である。即ち、落下防止部材を1つだけ設ける本発明に係る高圧放電ランプでは、落下防止部材を複数設ける従来のランプに比べて、部品点数の削減および組立時の工数低減などを実現でき、コスト面で優位である。

【0023】

従って、本発明に係る高圧放電ランプは、ランプの取付け姿勢にかかわらず、寿命末期まで外管バルブの落下が確実に抑制され、高い安全性を有する。

上記本発明に係る高圧放電ランプでは、次のようなバリエーションを採用することができる。

(1)上記本発明に係る高圧放電ランプでは、第2の位置を、アーム部の他端と上記回転中心と結ぶ直線が外管バルブの管軸に対し90[°]よりも大きい角度をなす位置とすることができる。本発明に係る高圧放電ランプにおいて、第2の位置をこのように規定する場合には、ランプの取り付け方向が水平方向(傾斜角度が90[°])となる場合にも、落下防止部材のアーム部が支持部材に対し閉じた状態となってしまうことがない。これより、このような構成を採用する場合には、上記よりもランプ取付けに係る自由度がより一層大きくなる。

【0024】

なお、傾斜角度が90[°]よりも大きい場合には、仮に外管バルブの上記境界領域で破断を生じた場合にも、外管ランプがランプ取付けベース側へとずれるだけであり、頭上に落下することはないと考えられる。このため、本発明に係る高圧放電ランプのように、傾斜角度が90[°]の場合までをカバーすることで、ランプの取付け姿勢にかかわらず安全性の確保を確実に行うことができる。

【0025】

(2)上記本発明に係る高圧放電ランプでは、支持部材における種々の場所に落下防止部材を取り付けることができるが、例えば、内部ステムリードに対し取付ける、という構成を採用することができる。

(3)上記本発明に係る高圧放電ランプでは、落下防止部材におけるアーム部を、短冊状の板体で構成することができる。なお、アーム部を必ずしも板状とする必要はなく、例えば、棒状などとすることも可能である。

【0026】

(4)上記本発明に係る高圧放電ランプでは、上記のようにアーム部を短冊状の板体とする場合において、その他端(先端)側の一部領域を、当該アーム部の他端が第2の位置にある場合にネック部となる側に向けて曲折加工しておくこともできる。このようにすることで、外管バルブにおける上記境界領域(ネック部と口金嵌合部との境界領域)に破断が発生した場合に上向きに曲折されたアーム部の先端が確実に外管バルブの内壁に引っ掛かることになる。よって、外管バルブの落下防止という効果がより一層確実に奏される。

【0027】

(5)また、上記本発明に係る高圧放電ランプでは、上記のようにアーム部を短冊状の板体とする場合において、アーム部に線状またはディンプル状の凹凸加工を施しておくことも可能である。このように凹凸加工を施すことにより、これを施さないものに対し曲げ剛性の強化が図られる。これにより、同じ質量の外管バルブに対し、凹凸加工を施す場合には、これを施さない場合に比べてアーム部の板厚を薄くすることが可能であり、材料費の削減およびランプの重量軽減という観点からより優位である。

【0028】

なお、アーム部に線状の凹凸加工を施す場合には、その延伸方向を上記回転中心と上記他端とを結ぶ方向とすることで、確実な曲げ剛性の向上を図ることができる。

(6)上記本発明に係る高圧放電ランプでは、アーム部に対し、その先端が第1の位置にある場合に、支持部材を逃がす切り欠き加工を施すことができる。このように切り欠き加工を施すことにより、アーム部の他端が第1の位置にあるときの支持部材からアーム部がランプ径方向外側への張出量を小さく抑えることができ、ランプの組立時における作業性の向上および外管バルブの内壁へのキズなどの品質面での不具合の低減などから優位である。また、このようにアーム部に切り欠きを設けることで、種々の曲折加工を施してもランプ組立作業の煩雑さを招くことがない。

【発明を実施するための最良の形態】

【0029】

以下では、本発明を実施するための最良の形態について、図面を参照しながら説明する。なお、以下の説明で用いる各実施の形態については、本発明に係る高圧放電ランプの構成およびその作用・効果を分かりやすく説明するために一例とするものであって、本発明は、その要旨とする部分以外についてこれらに限定を受けるものではない。

(実施の形態)

1.メタルハライドランプ10の構成

本実施の形態に係るメタルハライドランプ(以下では、「MHランプ」と記載する。)10の構成について、図1を用い説明する。図1は、本実施の形態に係るMHランプ10の構成を模式的に示す模式断面図である。なお、本実施の形態においては、始動回路部11を内蔵した700[W]タイプのMHランプを想定している。

【0030】

図1に示すように、本実施の形態に係るMHランプ10は、発光管1が2本の内部ステムリード12、13によって支持され、この状態で外管バルブ14の内方に収納されている。また、内部ステムリード12、13には、始動回路部11も接続され、支持されている。外管バルブ14の一端側の口金嵌合部14cには、E型口金17が嵌合されている。

発光管1は、例えば、石英からなり、図1のZ軸方向に長い光透過性の円筒状体である。発光管1の内方空間1aには、対向する2つの主電極2、3が内蔵されている。ここで、主電極2、3は、ともにタングステン(W)から構成されている。

【0031】

また、発光管1においては、一方の主電極2に近接して補助電極4が設けられている。主電極2、3および補助電極4は、それぞれがモリブデン(Mo)箔を介し気密封着されている。発光管1の内方空間1aには、電極2、3、4の他に、発光物質としてのNaI−ScI3系からなる金属ハライドと、緩衝ガスとしての水銀(Hg)と、始動補助用希ガスとしてのアルゴン(Ar)とが封入されている。

【0032】

発光管1のサイズは、例えば、管外径がφ31[mm]であり、封止部分も含めた管全長が140[mm]である。

外管バルブ14は、全体としての形状が、所謂、ドロップ型であって、図1のZ軸方向において、縦長の球状をし、発光管1を収納している部分(球体部14a)と、円筒状に縮径されたネック部14bと、ネジ溝16が形成され、E型口金17が嵌合される部分である口金嵌合部14cとからなる。外管バルブ14における口金嵌合部14cのネジ溝16は、所謂、メタリック加工を用い形成されている。ここで、外管バルブ14のサイズは、例えば、最大外径がφ140[mm]であり、口金嵌合部14cの先端まで含めた管全長(Z軸方向長さ)が360[mm]である。また、ネック部14bにおける内径Φniは、47.5[mm]である。

【0033】

外管バルブ14は、口金嵌合部14cの先端(図1におけるZ軸方向での上端)において、ガラスステム15により気密封止がなされており、内方空間には窒素(N2)が封入されている。

本実施の形態に係るMHランプ10において、発光管1の支持部材としての機能も有する内部ステムリード12、13は、例えば、マンガン(Mg)・ニッケル(Ni)からなる線材で構成され、外管バルブ14をその口金嵌合部14cの先端で気密封止するガラスステム15から、外管バルブ14内部の気密封止を保った状態で内外を挿通されている。そして、内部ステムリード12、13は、ガラスステム15より延出された部分で間隔Lgに広がるように、各々がクランク状に曲折加工されている。内部ステムリード13は、内部ステムリード12に比べ、Z軸方向の長さが短くなっており、発光管1における主電極2に対し接続が図られている。

【0034】

また、内部ステムリード12は、外管バルブ14の管軸Ax10に沿って、且つ、発光管1の外壁とは間隔をあけた状態で外管バルブ14におけるZ軸方向下方端まで延設されている。内部ステムリード12には、発光管1に近接する部分において、チューブ18が被覆されている。このチューブ18は、例えば、酸化アルミニウム(Al2O3)セラミックからなるもので、ランプ10の駆動時に内部ステムリード12の表面からの光電子の発生を防止するためのものである。

【0035】

内部ステムリード12の端部は、円周状に巻回加工され、外管バルブ14のZ軸方向下側において、内方空間の側に隆起形成された突起部分に対し係合されている。なお、図1に示すように、内部ステムリード12は、主電極3に対し接続が図られている。

内部ステムリード12、13には、始動回路部11が接続されている。始動回路部11は、電流遮断用スイッチング素子であるグロースイッチ(不図示)、および始動回路開放用のバイメタルからなる熱応動スイッチ(不図示)、および電流制限用の抵抗体(不図示)などが直列に接続された回路構成となっている。補助電極4は、始動回路部11に接続されている。

【0036】

本実施の形態に係るMHランプ10では、並行する2本の内部ステムリード12、13の内、Z軸方向に長い内部ステムリード12に落下ストッパ20が取り付けられている。落下ストッパ20は、Z軸方向において、始動回路部11よりも下側であって、発光管1よりも上側に配されており、外管バルブ14に対してはネック部14bよりも下側、即ち、球体部14a内に設けられている。落下ストッパ20は、内部ステムリード12に対し溶接固定されたベース21と、このベース21に対し、支点Fを中心(回転中心)として先端が回動自在に取り付けられたアーム22とで構成されている。なお、本実施の形態に係るMHランプ10では、外管バルブ14の内方において、1つだけ落下ストッパ20が設けられている。

【0037】

2.落下ストッパ20の構成

次に、本実施の形態に係るMHランプ10の構成中、最も特徴を有する落下ストッパ20について、図2および図3を用い説明する。

図2(a)に示すように、本実施の形態に係るMHランプ10の落下ストッパ20は、上述のように、そのベース21が一方の内部ステムリード12に溶接固定されている。アーム22は、このベース21に対し、支点Fを回転中心として回転自在に取付けられている。なお、アーム22は、略短冊状をしており、その長軸が、内部ステムリード12と内部ステムリード13とを結ぶ方向(X軸方向)に合致させてある。ここで、ベース21およびアーム22は、例えば、板厚0.5[mm]のステンレス鋼鈑を用い形成されている。

【0038】

図2(b)に示すように、ベース21は、平板状の背部21aと、この背部21aの両側が曲折されてなる保持部21b、21cと、さらに保持部21b、21cの各々の端部が曲折されてなるストッパ部21f、21gから構成されている。図2(a)のZ軸方向上側から見るとき、ベース21は、略C字状をしており、背部21aにおける内側面に内部ステムリード12が溶接固定されている。

【0039】

また、ベース21の保持部21b、21cには、孔21d、21eがそれぞれ開設されている。この孔21d、21eが、アーム22の回転の際の回転中心(支点F)となる(図2(a)を参照)。

アーム22は、上述のように、略短冊状のステンレス鋼鈑から構成されてなる本体部22aと、この本体部22aの長手方向の一端において、幅方向両外に向けて突起部22c、22dが突設されており、また、本体部22aの一部が切り欠かれた状態(図2(b)における切り欠き部22b)となっている。

【0040】

アーム22は、その突起部22c、22dが、それぞれ孔21d、21eにはめ込まれることでベース21に対し取付けられる(図2(b)では、便宜上、分解した状態でベース21およびアーム22を示す)。

次に、図3に示すように、内部ステムリード12に溶接固定された落下ストッパ20は、アーム22が回転自在となっている。アーム22は、その先端が内部ステムリード12における上記支点FよりもZ軸方向上側となる点で接触する点P1と、アーム22がベース21におけるストッパ部21f、21gに当接する点P2との間の範囲で回転自在となっている。ここで、点P2については、以下のように設定されている。

【0041】

点P2は、X−Z平面において、外管バルブ14の管軸Ax10に対するアーム22のなす角度θ22が70[°]よりも大きく、110[°]以下となるように設定されている。この角度の設定は、ベース21における孔21d、21eとストッパ部21f、21g(図2(b)を参照。)との相対位置の関係により設定されている。なお、アームが本実施の形態のように平板ではなく、曲折された形状である場合には、角度θ22の規定は、支点Fとアームの先端とを結ぶ直線(仮想直線)を対象とする。

【0042】

なお、図3に示すように、内部ステムリード12、13の延伸方向(Z軸方向)が、外管バルブ14の管軸Ax10に合致している。このため、図3に示すように点P2に先端がある状態においては、内部ステムリード12に対するアーム22の角度θ22が上記範囲に設定されているものである。

また、図3に示すように、先端が点P2にあるときの内部ステムリード12からのアーム22の張出し寸法Lsは、例えば、18[mm]に設定されている。即ち、アーム22の先端が点P2にある”アーム22が開いた状態”となっているときには、X軸方向において、もう一方の内部ステムリード13からアーム22の先端までの距離は、(2×φr+Lg+Ls)となる。

【0043】

3.寿命末期における外管バルブ14の破損

次に、寿命末期における外管バルブ14の破損のモードおよび考えられる原因について、図4を用い説明する。

図4に示すように、本実施の形態に係るMHランプ10が備える、所謂、ドロップ型の外管バルブ14は、ガラスステム15により口金嵌合部14cの先端部Aで封止されるのであるが、この封止により口金嵌合部14cにガラス歪が残留してしまう。特に、ガラスステム15の封着の際の徐冷不足は、口金嵌合部14cにガラス歪を残す大きな原因となる。また、上記封止の際や口金嵌合部14cのガラス加工時などに、この部分14cにマイクロクラックが発生することがある。

【0044】

MHランプ10の寿命末期には、上記ガラス歪やマイクロクラック、あるいはこれらの複合的な要因により、口金嵌合部14cでクラックが進展する場合がある。特に、ネック部14bと口金嵌合部14cとの境界領域Bで周状にクラックが繋がった場合には、外管バルブ14がこの境界領域Bで破断することになる。

以上が、寿命末期における外管バルブ14の破損のモードおよびその考えられる原因である。

【0045】

4.落下ストッパ20による外管バルブ14の落下防止のメカニズム

上記構成を有する本実施の形態に係るMHランプ10では、これを傾斜点灯させ(鉛直方向Vに対し傾斜させてランプ10を取り付け)寿命末期に至り、外管バルブ14がその境界領域Bで破断した際にも、落下ストッパ20が確実に機能することで外管バルブ14の落下を防止できるのであるが、そのメカニズムについて、図5を用い説明する。

【0046】

図5に示すように、本実施の形態に係るMHランプ10を、外管バルブ14の管軸Ax10が鉛直方向Vに対し角度θ10となる状態に取り付けた場合において、落下ストッパ20のアーム22は、角度θ22を保った状態となる。ここで、上記のように、MHランプ10の取り付け角度θ10については、70[°]以下であることが一般的であり、一方、アーム22の角度θ22が70[°]よりも大きく設定されていることから、図5のようなMHランプ10の取付け姿勢をとったときにも、アーム22が閉じ、その先端が内部ステムリード12の接触する(図3において、先端が点P1となる)状態とはならない。

【0047】

具体的に説明すると、本実施の形態に係るMHランプ10では、次の関係を満足する。

【0048】

[数1]

θ22−θ10>0

また、上記[数1]の関係を満足するMHランプ10では、寿命末期に外管ランプ14がその境界領域B(図4を参照。)で破断し、落下ストッパ20におけるアーム22の先端に外管バルブ14の内壁の一部が衝突した場合にも、その衝撃でアーム22が閉じてしまうことがなく、確実に外管バルブ14の落下を防止することができる。

【0049】

ここで、図5に示すMHランプ10の取り付け姿勢を採用する場合には、外管バルブ14がその境界領域Bで破断した場合に、先ずアーム22の先端に外管バルブ14の内壁の一部が当り、次にこれを支点として外管バルブ14が回転する。そして、外管バルブ14の内壁における他の一点が内部ステムリード13や発光管1、あるいは内部ステムリード12の他の部分に接触することで、その落下が防止される(図5における二点鎖線で示す破断バルブの図を参照)。即ち、本実施の形態に係るMHランプ10では、上記特許文献1で提案された複数の落下防止アーム522、523を有するランプと相違し、1つだけ落下ストッパ20を備えているが、ランプ10を鉛直方向Vに対し傾斜した状態で取り付けた場合(傾斜点灯時)にも、落下ストッパ20のアーム22が閉じてしまうということが起こり得ず、確実に外管バルブ14の落下が防止される。

【0050】

なお、本実施の形態において、落下ストッパ20のアーム22の角度θ22の上限を110[°]としているのは、落下ストッパ20のアーム22を外管バルブ14のネック部14bがすり抜けてしまうという事態を防止するためである。即ち、角度θ22を110[°]よりも大きく設定すると、ランプ10の取り付け角度θ10などの関係から、外管ランプ14の落下衝撃によりアーム22が大きく撓み、結果として落下ストッパ20が確実に機能しないような場合が生じ得るためである。

【0051】

図5においては、本実施の形態に係るMHランプ10の優位性を説明するのに、鉛直方向Vに対し角度θ10を有し取り付ける場合を一例としてあげているが、角度θ10=0[°]、即ち、口金17が鉛直方向Vの上向きとなるようにランプ10を取付けても、外管バルブ14の落下防止という効果は同様に奏される。さらに、本実施の形態では、角度θ22を70[°]よりも大きく110[°]以下の範囲としているが、この範囲を90[°]よりも大きく110[°]以下とすれば、取り付け角度θ10を90[°]、即ち、外管バルブ14の管軸Ax10が水平方向Hとなるような場合(所謂、水平点灯の際)にも、落下ストッパ20のアーム22が閉じてしまうことがない。このため、外管バルブ14が上記境界領域Bで破断するに至り、アーム22の先端にその衝撃が加わるような場合にもアーム22が閉じないので、確実に安全性の確保がなされる。

【0052】

本実施の形態に係るMHランプ10では、上記落下防止という本質的な効果に加え、落下ストッパ20を1つだけ備えるので、複数の落下防止アーム(落下防止部材)522、523(図9を参照。)を備える上記従来のランプに比べて、部品コストおよび製造時の工数などの観点からコストの低減ができる。

(変形例1)

次に、変形例1に係るMHランプの構成について、図6を用い説明する。本変形例に係るMHランプは、内部ステムリード12、13に対する落下ストッパ30の取り付け形態を除き、上記実施の形態に係るMHランプ10とかわるところはないので、その図示および説明を省略する。

【0053】

図6に示すように、本変形例に係る落下ストッパ30は、内部ステムリード12と内部ステムリード13とを結ぶ直線(仮想線)Ax1213に対し、アーム32の長軸Ax32が角度θ32を以って取付けられている。具体的には、本変形例に係るMHランプでは、上記実施の形態に係るMHランプ10に対し、内部ステムリード12の軸芯周りにベース31が角度θ32だけ回転した状態で溶接固定された状態となっている。

【0054】

なお、本変形例においても、アーム32の先端P’が、内部ステムリード12における上記支点FよりもZ軸方向上側となる点で接触する点P1と、ベース31におけるストッパ部に当り止まる点P2との間で回動自在となっている。ここで、点P2の規定については、上記実施の形態と同様である。

本変形例に係るMHランプにおいても、上記実施の形態と同様の作用・効果を得ることができる。

(変形例2)

変形例2に係るMHランプ40について、その構成を図7を用い説明する。本変形例に係るMHランプも、内部ステムリード12、13に対する落下ストッパ50の取り付け箇所を除き、上記実施の形態に係るMHランプ10とかわるところはないので、その説明を省略する。

【0055】

図7に示すように、本変形例に係るMHランプ40は、上記実施の形態に係るMHランプ10の構成に対し、落下ストッパ50の設置箇所が異なる。具体的には、上記実施の形態に係るMHランプ10では、落下ストッパ20が発光管1の上端よりも外管バルブ14のネック部14bの側に設置されていたが、本変形例に係るMHランプ40では、発光管1に近接する内部ステムリード12にベース51が溶接固定されている。ここで、本変形例においても、落下ストッパ50の設置個数は、1つだけである。

【0056】

なお、本変形例に係る落下ストッパ50においても、アーム52の先端P’’が回動自在となっており、アーム52の回動範囲は、先端P’’が内部ステムリード12に接触または近接する位置から、外管バルブ14の管軸Ax40に対し角度θ52となる位置までである。角度θ52の採り得る数値範囲については、上記実施の形態に係るMHランプ10と同様である。

【0057】

本変形例に係るMHランプ40においても、上記実施の形態に係るMHランプ10で得られる効果が同様に得られる。

図7からも分かるように、本変形例に係るMHランプ40では、発光管1に近接する箇所に落下ストッパ50を設置しているのであるが、発光管1におけるX軸方向左側の外壁は内部ステムリード13よりも外管バルブ14の管軸Ax40の側に位置する。これより、本変形例においては、上記実施の形態に係るMHランプ10よりも、落下ストッパ50のアーム52の長さを長く設定し、外管バルブ14の落下防止機能を確実なものとすることが必要となる。

(変形例3)

変形例3に係るMHランプが備える落下ストッパについて、図8(a)を用い説明する。本変形例に係る落下ストッパは、アーム62の形状に特徴を有し、ベースについては、上記実施の形態に係る落下ストッパ21とかわることろがないので、その図示および説明を省略する。また、落下ストッパ以外の各構成についても、上記実施の形態に係るMHランプ10とかわることころがない。

【0058】

図8(a)に示すように、本変形例に係るアーム62は、単なる平板状の板体ではなく、その先端領域62eが曲折加工されている。先端領域62eは、外管バルブ14内にこれを組み込んだ際にネック部14bの側へと曲折された状態である。本体部62aと先端領域62eとは、角度θ62をなす。また、図8(a)に示すように、先端領域62eにおける板体幅方向の略中央部分には、切り欠かれた状態(切り欠き部62f)となっている。この切り欠き部62fは、ランプの組立時において、落下ストッパを外管バルブ14のネック部14bを通過させる際に、その障害とならないよう出来るだけアーム62が内部ステムリード12に沿った状態となるように形成されている。

【0059】

本変形例に係るアーム62を構成要素とする落下ストッパを採用する場合にも、MHランプは、上記実施の形態に係るMHランプ10などと同様の効果を奏することができる。また、本変形例では、アーム62の先端領域62e、62fが曲折加工されているので、外管バルブ14がその境界領域B(図4を参照。)で破断した際にも、より確実に外管バルブ14の内壁に対しアーム62の先端が引っ掛かる。このため、本変形例に係るMHランプでは、より確実に外管バルブ14の落下が防止される。なお、本変形例においても、MHランプに備える落下ストッパの構成数は、1つだけで十分機能を果たす。これは、上記実施の形態と同様の理由からである。

(変形例4)

変形例4に係るMHランプが備える落下ストッパについて、図8(b)および(c)を用い説明する。本変形例に係る落下ストッパは、アーム72の形状に特徴を有し、ベースについては、上記実施の形態に係る落下ストッパ21とかわることろがないので、その図示および説明を省略する。また、落下ストッパ以外の各構成についても、上記実施の形態に係るMHランプ10とかわることころがない。なお、図8(c)の断面図は、図8(b)におけるアーム72のC−C断面を示している。

【0060】

図8(b)に示すように、本変形例に係る落下ストッパは、アーム72の本体部72aに線状の凹凸加工が施されている(溝部72e)。溝部72eは、アーム72の長手方向に延伸形成されており、その開口幅が内部ステムリード12の線径φr(図3を参照。)よりも若干大きく形成されている。アーム72におけるその他の構成については、上記実施の形態に係る落下ストッパ20が有するアーム22と変わるところがないので、その説明を省略する。

【0061】

図8(c)に示すように、本変形例に係るアーム72は、上記実施の形態に係るアーム22の状態まで先に形成しておき、その後に板厚方向の一方向からプレス加工を施すことで容易に形成することができる。

本変形例に係るアーム72を構成要素とする落下ストッパを備えるMHランプでは、上記実施の形態に係るMHランプ10と同様の優位性を有し、さらに、次にような優位性を有する。

【0062】

本変形例に係る落下ストッパでは、アーム72に線状の溝部72eを形成しており、この溝部72eの形成により、曲げ剛性の向上が図られている。あるいは、溝部72eの形成により見込まれる曲げ剛性の向上を考慮し、アーム72に用いる板材の板厚を上記実施の形態に係るアーム22よりも薄くすることができる。これにより、更なるコストの低減とランプの軽量化を図ることが可能となる。

【0063】

また、本変形例に係るアーム72では、溝部72eの開口幅を内部ステムリード12の線形φrよりも若干大きく設定しているので、上記変形例3に係るアーム62の切り欠き部62fと同様に、落下ストッパを外管バルブ14のネック部14bを通過させる際に、その障害とならないよう出来るだけアーム72が内部ステムリード12に沿った状態とするのに有効である。

【0064】

なお、アームに形成する凹凸の形状は、本変形例のような線状のものに限定されるものではなく、例えば、ディンプル状やマトリクス状とすることもできる。

(その他の事項)

上記実施の形態および変形例1〜4については、本発明の構成および作用・効果を分かりやすく説明するために用いた一例であって、本発明は、その本質的な特徴部分以外に何らこれらの構成に限定を受けるものではない。例えば、上記実施の形態などでは、高圧放電ランプの一例としてメタルハライドランプを採用したが、これ以外にも水銀ランプやナトリウムランプなどにも本発明を適用することが可能である。

【0065】

また、上記実施の形態などでは、落下ストッパ20、30、50を内部ステムリード12に取り付けることとしたが、落下ストッパの取り付けの対象については、内部ステムリード12に限定されるものではなく、例えば、発光管1の鉛直方向の上下に円板状の支持プレートを設置する場合などには、これらに取り付けることも可能である。取り付けの方法に関しても、溶接に限定されるものではなく、例えば、カシメ加工などを用いることもできる。

【0066】

また、上記実施の形態などでは、落下ストッパ20、30、50を構成する各要素21、22、31、32、51、52、62、72などを板厚0.5[mm]のステンレス鋼鈑からなるものとしたが、板厚および材料については、これに限定されない。例えば、板厚については、平板の場合には0.4[mm]以上あれば十分であり、また、上記変形例4のように凹凸加工を施す場合には、より一層の薄肉化が可能となる。

【0067】

さらに、上記実施の形態および変形例などでは、落下ストッパ20、30、50を、内部ステムリード12、13の延伸方向が外管バルブ14の管軸Ax10、Ax40に対し一致する箇所に取り付けることとしているが、必ずしも管軸Ax10、Ax40に対し一致する箇所で取り付けを行う必要はない。なお、このような場合においても、上記アーム22、32、52、62、72が開いた状態での上記角度を、外管バルブ14の管軸Ax10、Ax40に対して規定することで、上記同様の効果を得ることができる。

【産業上の利用可能性】

【0068】

本発明は、取り付け姿勢の制約がなくて汎用性が高く、且つ、寿命末期まで確実に外管バルブの落下が抑制される安全性の高い高圧放電ランプを実現するのに有効である。

【図面の簡単な説明】

【0069】

【図1】本発明の実施の形態に係るメタルハライドランプ10の構成を模式的に示す模式断面図である。

【図2】(a)は、メタルハライドランプ10における内部ステムリード12、13と落下ストッパ20との配設関係を示す部分斜視図であり、(b)は、落下ストッパ20の構成を示す展開斜視図である。

【図3】メタルハライドランプ10における内部ステムリード12、13と落下ストッパ20との各々の寸法および各間の距離などを示す模式側面図である。

【図4】外管バルブ14におけるネック部分14bおよび口金嵌合部14cを抜き出して描く部分断面図である。

【図5】傾斜点灯時におけるメタルハライドランプ10を示す模式断面図である。

【図6】変形例1に係るメタルハライドランプの構成の内、内部ステムリード12、13と落下ストッパ30とを、管軸方向に口金17の側から見た模式平面図である。

【図7】変形例2に係るメタルハライドランプ40の構成を模式的に示す模式断面図である。

【図8】(a)は、変形例3に係る落下ストッパのアーム62を示す模式斜視図であり、(b)および(c)は、変形例4に係る落下ストッパのアーム72を示す模式斜視図および模式断面図である。

【図9】(a)は、従来技術に係るメタルハライドランプ510の構成を示す断面図であり、(b)は、傾斜点灯時におけるメタルハライドランプ510を示す断面図である。

【符号の説明】

【0070】

1.発光管

2、3.主電極

4.補助電極

10、40.メタルハライドランプ

11.始動回路部

12、13.内部ステムリード

14.外管バルブ

14b.ネック部

14c.口金嵌合部

15.ガラスステム

16.ネジ溝

17.口金

18.チューブ

20、30、50.落下ストッパ

21、31、51.ベース

22、32、52、62、72.アーム

【特許請求の範囲】

【請求項1】

光透過性の容器内に放電ガスが封入されてなる発光管が、支持部材で支持された状態で外管バルブ内に配され、前記外管バルブが、前記発光管が収納された球体部と、前記球体部に続き、その最大径よりも縮径された筒状のネック部とを有する構成である高圧放電ランプにおいて、

前記球体部内における前記支持部材には、一本のアーム部を有する落下防止部材が1つだけ取付けられており、

前記アーム部は、その一端またはこれに近接する点を回転中心として、他端が第1の位置から第2の位置までの間を弧を描く状態に回転自在に構成されており、

前記第1の位置は、前記アーム部の前記他端が、前記回転中心よりも前記ネック部の側における前記支持部材に対し接触または近接する位置であり、

前記第2の位置は、前記他端と前記回転中心とを結ぶ直線が前記外管バルブの管軸に対し70度よりも大きく110度以下の角度をなす位置であり、

前記落下防止部材は、前記アーム部の前記他端が前記第2の位置にある場合に、当該アーム部の前記他端と前記支持部材または前記発光管における他の箇所とを結ぶ境界を、前記ネック部が通過するのを防止する構成である

ことを特徴とする高圧放電ランプ。

【請求項2】

前記第2の位置は、前記他端と前記回転中心とを結ぶ直線が前記外管バルブの管軸に対し90度よりも大きい角度をなす位置である

ことを特徴とする請求項1に記載の高圧放電ランプ。

【請求項3】

前記支持部材の構成中には、内部ステムリードが含まれており、

前記落下防止部材は、前記内部ステムリードに対し取付けられている

ことを特徴とする請求項1または2に記載の高圧放電ランプ。

【請求項4】

前記落下防止部材におけるアーム部は、短冊状の板体から構成されている

ことを特徴とする請求項1から3の何れかに記載の高圧放電ランプ。

【請求項5】

前記アーム部における前記他端側の一部領域は、当該他端が前記第2の位置にある場合に前記ネック部となる側に向けて曲折加工されている

ことを特徴とする請求項4に記載の高圧放電ランプ。

【請求項6】

前記アーム部には、線状またはディンプル状の凹凸加工が施されている

ことを特徴とする請求項4または5に記載の高圧放電ランプ。

【請求項7】

前記アーム部には、当該アーム部の先端が前記第1の位置にある場合に前記支持部材を逃がす切り欠き加工が施されている

ことを特徴とする請求項4から6の何れかに記載の高圧放電ランプ。

【請求項1】

光透過性の容器内に放電ガスが封入されてなる発光管が、支持部材で支持された状態で外管バルブ内に配され、前記外管バルブが、前記発光管が収納された球体部と、前記球体部に続き、その最大径よりも縮径された筒状のネック部とを有する構成である高圧放電ランプにおいて、

前記球体部内における前記支持部材には、一本のアーム部を有する落下防止部材が1つだけ取付けられており、

前記アーム部は、その一端またはこれに近接する点を回転中心として、他端が第1の位置から第2の位置までの間を弧を描く状態に回転自在に構成されており、

前記第1の位置は、前記アーム部の前記他端が、前記回転中心よりも前記ネック部の側における前記支持部材に対し接触または近接する位置であり、

前記第2の位置は、前記他端と前記回転中心とを結ぶ直線が前記外管バルブの管軸に対し70度よりも大きく110度以下の角度をなす位置であり、

前記落下防止部材は、前記アーム部の前記他端が前記第2の位置にある場合に、当該アーム部の前記他端と前記支持部材または前記発光管における他の箇所とを結ぶ境界を、前記ネック部が通過するのを防止する構成である

ことを特徴とする高圧放電ランプ。

【請求項2】

前記第2の位置は、前記他端と前記回転中心とを結ぶ直線が前記外管バルブの管軸に対し90度よりも大きい角度をなす位置である

ことを特徴とする請求項1に記載の高圧放電ランプ。

【請求項3】

前記支持部材の構成中には、内部ステムリードが含まれており、

前記落下防止部材は、前記内部ステムリードに対し取付けられている

ことを特徴とする請求項1または2に記載の高圧放電ランプ。

【請求項4】

前記落下防止部材におけるアーム部は、短冊状の板体から構成されている

ことを特徴とする請求項1から3の何れかに記載の高圧放電ランプ。

【請求項5】

前記アーム部における前記他端側の一部領域は、当該他端が前記第2の位置にある場合に前記ネック部となる側に向けて曲折加工されている

ことを特徴とする請求項4に記載の高圧放電ランプ。

【請求項6】

前記アーム部には、線状またはディンプル状の凹凸加工が施されている

ことを特徴とする請求項4または5に記載の高圧放電ランプ。

【請求項7】

前記アーム部には、当該アーム部の先端が前記第1の位置にある場合に前記支持部材を逃がす切り欠き加工が施されている

ことを特徴とする請求項4から6の何れかに記載の高圧放電ランプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−66222(P2008−66222A)

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願番号】特願2006−245326(P2006−245326)

【出願日】平成18年9月11日(2006.9.11)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願日】平成18年9月11日(2006.9.11)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]