高圧放電ランプ

【課題】電極の電極軸と金属箔が接合され、封止部内で封止されており、前記電極軸の封止部内の部分の外周面に軸方向の複数の溝が形成されている高圧放電ランプにおいて、前記溝によって形成される封止部ガラスの溝の底部隅部にクラックが生じることがなく、応力集中による破損が生じることがない構造を提供することにある。

【解決手段】前記電極軸の溝の上方肩部、即ち、該溝を形成する山部の頂部を曲面形状として、これにより形成される封止部ガラスの溝の底部隅部を曲面形状とすることを特徴とする。

【解決手段】前記電極軸の溝の上方肩部、即ち、該溝を形成する山部の頂部を曲面形状として、これにより形成される封止部ガラスの溝の底部隅部を曲面形状とすることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、高圧放電ランプに関するものであり、特に、プロジェクター装置用光源、露光装置用光源に利用される高圧放電ランプに係るものである。

【背景技術】

【0002】

この種の高圧放電ランプにおけるシール構造としては、電極軸の根元が封止部に埋設された金属箔と接合する、いわゆる箔シール構造が採用される。

通常、電極軸はタングステンから構成され、一方で発光管は石英ガラスから構成されているために、かかる箔シール構造においては、封止部での両者の熱膨張係数の違いにより、封止部の損傷、破損という問題がしばしば発生する。特に、プロジェクター装置に使う高圧放電ランプにおいては、例えば、発光部に0.15mg/mm3以上の多量の水銀が封入されており、点灯時には水銀蒸気圧が100気圧以上の高圧になるため、この問題は一層深刻となっている。

【0003】

このような問題を解決するために、例えば、特表2008−529252号公報には、電極軸(芯棒)に軸方向に沿って伸びるように溝を形成する技術が紹介されている。

図3(A)は上記従来例にかかるランプの概略構成図であり、図3(B)は電極の拡大図である。

図3(A)および(B)に示すように、放電ランプ1の電極2の電極軸21には、封止部3に対向する外表面領域において、軸方向に延在する複数の溝5が形成されている。なお、電極軸21は封止部3内で金属箔4に接続されている。

上記従来技術は、電極軸21に複数の溝5を設けることで、円周方向の表面粗さを、長手方向の表面粗さよりも大きくして、電極軸21の材料(タングステン)と封止部3の材料(石英ガラス)との熱膨張率の違いに起因する封止部の破損を解消しようとするものである。

【0004】

しかしながら、該従来技術において、電極軸21方向に連続した複数の溝5をレーザービーム加工により形成したものを封止すると、しばしば封止部3が破損するという不具合が発生していた。

本発明者らは、この現象について鋭意検討の結果、該封止部が破損される原因は以下のものであることを突き止めた。

図4に示すレーザービームによる加工では、そのビームのエネルギーが絞られ、その断面におけるレーザービームの出力分布は図4(B)のようなものが一般的である。このような出力分布を持ったビームで、図4(A)に示すように、電極軸21に溝5を形成すると、図4(C)に示すように、該溝5の上方の肩部5a、即ち、溝5を形成する山部6の頂部6aに鋭角な角部が形成されてしまう。

【0005】

このように溝5の肩部5a(山部6の頂部6a)に鋭角な角部が存在すると、封止部形成時に、図4(C)のように封止部3のガラスが溝5の鋭角な肩部5aに向かって絞り込まれることになる。この封止部形成後に、封止部5と電極軸21が冷却されたとき、図4(D)のように、互いに若干の間隙をもって離隔されるが、この冷却時に、封止部3のガラスに形成される溝7の底部隅部7aは鋭角状となって形成されてしまう。

そして、図4(D)に示すように、封止部ガラス3には、この鋭角状の隅部7aに刻み込まれた皺からクラック8が形成されてしまい、ランプ点灯時のガラスの膨張によって、この隅部7aおよびクラック8に応力が集中し、クラック8を起点として破損に至るものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2008−529252号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

この発明は、上記従来技術の問題点に鑑みて、電極軸に軸方向の複数の溝が形成されている高圧放電ランプにおいて、電極軸と石英ガラスの熱膨張率の違いに起因する封止部の損傷、破損を防止するとともに、封止部のガラス側に形成される溝での応力集中による当該封止部の破損という問題を解消する高圧放電ランプを提供しようとするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、この発明に係る高圧放電ランプは、電極の電極軸に軸方向に形成した複数の溝の上方の肩部を曲面形状として、これにより形成される封止部ガラス側の溝の底部隅部を曲面形状として、その部分でのクラックの発生を抑えるとともに、ガラス膨張時に応力が集中することを避けるようにしたことを特徴とするものである。

【発明の効果】

【0009】

本発明によれば、電極軸に形成した複数の溝の上方の肩部を曲面状としたことにより、封止部ガラス側に形成される溝部の底部隅部での応力集中が回避されるので、この部分でのクラックの発生や、封止部の破損が生じることがないという効果を奏する。

【図面の簡単な説明】

【0010】

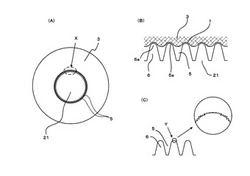

【図1】本発明に係る高圧放電ランプの部分断面図。

【図2】本発明の電極溝を形成する説明図。

【図3】従来の高圧放電ランプの断面図。

【図4】従来例の電極溝の説明図。

【発明を実施するための形態】

【0011】

図1(A)はこの発明の高圧放電ランプの封止部の断面図であり、図1(B)はそのX部の拡大断面図であり、図1(C)は溝の一部とそのY部の拡大図である。

図1(A)に示すこの発明の高圧放電ランプの封止部構造では、電極軸21に複数の溝5が形成されている。

そして、封止工程時には封止部(石英ガラス)3が加熱されて電極軸21と融着するが、ガラス3と電極軸21とは溝5を形成する山部6でのみ接触するので、両者の接触面積は小さく、冷却過程で両者は剥離し、該両者間には若干の間隙が形成される。これにより、ランプの点灯・非点灯時に両者の熱膨張率の差による伸縮量の違いがあっても、破損することが防止できる。

そして、図1(B)に示すように、この発明における溝5の形状は、その上方の肩部5a、即ち、該溝5を形成する山部6の頂部6aが曲面形状をしているものである。そのため、上記封止部3のガラス側に形成される溝7の底部隅部7aも曲面形状となるために、その底部隅部でクラックが発生することがない。

【0012】

上記電極軸21の直径が0.3mm〜1mmの場合において、該電極軸21に形成される溝5の肩部5aの曲面形状の曲率半径を5μm〜50μmとすることでガラス側に皺をよせることがなく、封止部3の損傷を防止することができる。

なお、封止工程時には、電極軸21に接触する封止部3の石英ガラスは、1800℃程度になるが、このときの石英ガラスの粘度は、6logηポアズ程度であって、非常に硬い状態であり、ほぼ20℃におけるタール・ピッチと同じ程度の硬さである。

この状態で先端が尖った同じ温度の電極軸21の溝5の肩部5aが押し付けられたとき、その先端が突き刺さり、谷部分の途中までガラスが入り込むところで留まる。このため、溝肩部5aの曲面の曲率半径が、5μm未満の場合、封止部に皺をよせてしまって、封止部を破損させてしまう。

また一方で、溝肩部5aの曲面の曲率半径が、50μmを越える場合、溝の肩部と封止部との接触面積が増えてしまい、両者が密着してしまって冷却時にうまく剥離せず、点灯するうちに封止部の破損を招くという不具合が生じることがある。

【0013】

なお、本発明でいう電極軸21の直径は、溝5が設けられた外面、即ち、山部6の外径を、例えばマイクロメータで複数箇所測定し、その平均から求めることができる。また、レーザー顕微鏡によって電極軸21の断面を拡大し、複数の径を測定し、その平均から求めることもできる。

また、溝5の上方肩部5aの曲率半径は、レーザー顕微鏡によって、その断面を拡大することで測定できる。

【0014】

そして、溝5は、後述するレーザー照射によって形成される場合、その外表面を図1(C)に示すように荒らすことができる。この溝5の外表面の表面粗さ(中心線平均粗さ)Raは、0.05μm〜1μmである。

ランプ点灯時、熱膨張差によって溝5の外表面と封止部3とが接触するが、溝5の外表面が荒れていることで、該溝5の外表面と封止部3とが密着することを抑制でき、封止部3が密着することで生じる破損を防止できる。

【0015】

上述した電極軸21の溝5は、レーザー照射によって形成することができる。このレーザー照射による形成方法について、図2に基づいて説明する。

あらかじめ電極軸21をタングステンで形成し、レーザー加工機10を準備する。レーザー加工機10は、図2(A)に示すように、YAGレーザーを備え、そのレーザーから出力されるパルスビーム11を不図示の非球面レンズを通過させるように構成される。

そのビーム11の断面の出力分布は、図2(B)に示すようになる。先に述べたように、通常、ビーム11の出力分布は、図4(B)に示すようになっているが、非球面レンズを通過させることで、ビーム11の中心軸における出力11aに対して、ビームの外周縁における出力11bを小さくすることができる。

【0016】

このような出力分布を有するパルスビーム11を電極軸21に向かって照射し、該電極軸21に沿ってレーザーを移動させる(図2(A)参照)。加工端部まで達したらレーザービームの照射を中断し、電極軸21を軸中心にして溝ピッチ分だけ回転させ、折り返して隣接する溝を刻む。

これを繰り返すことで、図1(A)に示すように、電極軸21の外周において、軸の長手方向に伸びる複数の溝5、5を形成することができる。

【0017】

そして、図2(B)のような出力分布のビーム11を電極軸21に照射すると、図2(C)に示すように、ビームの中心軸は急峻な出力11aを有するため、溝5の谷部5bを深く形成する。

これに対して、ビームの外周縁の出力11bは中心軸の出力11aに比べて小さく、また外周縁に向かうに従ってその出力が小さくなるように、なだらかな出力分布を有する。そのため、溝5の肩部5a、即ち、溝5を形成する山部6の頂点6aに向かうに従って、照射されるビームの出力11bが小さくなり、そのビームのなだらかな出力分布によって、溝5の上方の肩部5aは溶かされ、なだらかな曲面状となる。

さらに、隣接する溝の肩部をビームで溶かすと、図2(D)で示すように、溝5を形成する山部6の頂部6aが曲面状に形成されることになる。

このように、本発明に係る曲面状の肩部を有する溝は、非球面レンズなどで、そのビーム分布を図2(B)のようなものにすることによって形成することができる。

【0018】

なお、レーザー照射時の条件を示すと以下のようになる。

YAGレーザー:波長1.06μm

YAGレーザーのパワー:1.85kW

ビーム径:20μm

ビームの送り速度:100mm/s

隣接する溝を形成する際のビームの中心軸距離:25μm

【0019】

上記の条件で、電極軸21に溝5を形成すると、溝5の上方肩部5aの曲率半径は15μmとなり、その表面粗さは0.05μm〜1μmとなる。

なお、上記の条件では、溝5を形成する山部6の頂部6aには、ビーム11は照射されないが、ビーム照射による熱は受ける。この熱によって、頂部の一部は蒸発し、表面粗さが形成される。

一方のビーム11を照射される溝5の谷部5bでは、ビームを照射されることでその表面は溶けるが、ビームが通過し、冷える過程において、蒸発した電極軸21の部材(タングステン)が付着し、表面粗さが形成されるものと推測される。

なお、溝5の上方肩部5aの曲率半径は、レーザービーム11の出力とスキャニング速度を調節することで、5μm〜50μmに調整することができる。

【0020】

以上のように、本発明の高圧放電ランプでは、電極軸に形成した軸方向の多数の溝の上方肩部を曲面形状としたことにより、封止工程時に封止部ガラスが冷却する際にも、ガラス側に形成される溝の底部隅部は鋭角状となることなく、曲面形状となるので、当該部分にクラックが発生することがなく、また、点灯・非点灯時に封止部ガラスが膨張・収縮しても、当該部分に応力の集中がなく、封止部が破損することがないという効果を奏するものである。

【符号の説明】

【0021】

1 高圧放電ランプ

2 電極

21 電極軸

3 封止部

4 金属箔

5 溝

5a 溝の上方肩部

6 溝を形成する山部

7 封止部(ガラス)側の溝

8 クラック

【技術分野】

【0001】

この発明は、高圧放電ランプに関するものであり、特に、プロジェクター装置用光源、露光装置用光源に利用される高圧放電ランプに係るものである。

【背景技術】

【0002】

この種の高圧放電ランプにおけるシール構造としては、電極軸の根元が封止部に埋設された金属箔と接合する、いわゆる箔シール構造が採用される。

通常、電極軸はタングステンから構成され、一方で発光管は石英ガラスから構成されているために、かかる箔シール構造においては、封止部での両者の熱膨張係数の違いにより、封止部の損傷、破損という問題がしばしば発生する。特に、プロジェクター装置に使う高圧放電ランプにおいては、例えば、発光部に0.15mg/mm3以上の多量の水銀が封入されており、点灯時には水銀蒸気圧が100気圧以上の高圧になるため、この問題は一層深刻となっている。

【0003】

このような問題を解決するために、例えば、特表2008−529252号公報には、電極軸(芯棒)に軸方向に沿って伸びるように溝を形成する技術が紹介されている。

図3(A)は上記従来例にかかるランプの概略構成図であり、図3(B)は電極の拡大図である。

図3(A)および(B)に示すように、放電ランプ1の電極2の電極軸21には、封止部3に対向する外表面領域において、軸方向に延在する複数の溝5が形成されている。なお、電極軸21は封止部3内で金属箔4に接続されている。

上記従来技術は、電極軸21に複数の溝5を設けることで、円周方向の表面粗さを、長手方向の表面粗さよりも大きくして、電極軸21の材料(タングステン)と封止部3の材料(石英ガラス)との熱膨張率の違いに起因する封止部の破損を解消しようとするものである。

【0004】

しかしながら、該従来技術において、電極軸21方向に連続した複数の溝5をレーザービーム加工により形成したものを封止すると、しばしば封止部3が破損するという不具合が発生していた。

本発明者らは、この現象について鋭意検討の結果、該封止部が破損される原因は以下のものであることを突き止めた。

図4に示すレーザービームによる加工では、そのビームのエネルギーが絞られ、その断面におけるレーザービームの出力分布は図4(B)のようなものが一般的である。このような出力分布を持ったビームで、図4(A)に示すように、電極軸21に溝5を形成すると、図4(C)に示すように、該溝5の上方の肩部5a、即ち、溝5を形成する山部6の頂部6aに鋭角な角部が形成されてしまう。

【0005】

このように溝5の肩部5a(山部6の頂部6a)に鋭角な角部が存在すると、封止部形成時に、図4(C)のように封止部3のガラスが溝5の鋭角な肩部5aに向かって絞り込まれることになる。この封止部形成後に、封止部5と電極軸21が冷却されたとき、図4(D)のように、互いに若干の間隙をもって離隔されるが、この冷却時に、封止部3のガラスに形成される溝7の底部隅部7aは鋭角状となって形成されてしまう。

そして、図4(D)に示すように、封止部ガラス3には、この鋭角状の隅部7aに刻み込まれた皺からクラック8が形成されてしまい、ランプ点灯時のガラスの膨張によって、この隅部7aおよびクラック8に応力が集中し、クラック8を起点として破損に至るものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2008−529252号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

この発明は、上記従来技術の問題点に鑑みて、電極軸に軸方向の複数の溝が形成されている高圧放電ランプにおいて、電極軸と石英ガラスの熱膨張率の違いに起因する封止部の損傷、破損を防止するとともに、封止部のガラス側に形成される溝での応力集中による当該封止部の破損という問題を解消する高圧放電ランプを提供しようとするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、この発明に係る高圧放電ランプは、電極の電極軸に軸方向に形成した複数の溝の上方の肩部を曲面形状として、これにより形成される封止部ガラス側の溝の底部隅部を曲面形状として、その部分でのクラックの発生を抑えるとともに、ガラス膨張時に応力が集中することを避けるようにしたことを特徴とするものである。

【発明の効果】

【0009】

本発明によれば、電極軸に形成した複数の溝の上方の肩部を曲面状としたことにより、封止部ガラス側に形成される溝部の底部隅部での応力集中が回避されるので、この部分でのクラックの発生や、封止部の破損が生じることがないという効果を奏する。

【図面の簡単な説明】

【0010】

【図1】本発明に係る高圧放電ランプの部分断面図。

【図2】本発明の電極溝を形成する説明図。

【図3】従来の高圧放電ランプの断面図。

【図4】従来例の電極溝の説明図。

【発明を実施するための形態】

【0011】

図1(A)はこの発明の高圧放電ランプの封止部の断面図であり、図1(B)はそのX部の拡大断面図であり、図1(C)は溝の一部とそのY部の拡大図である。

図1(A)に示すこの発明の高圧放電ランプの封止部構造では、電極軸21に複数の溝5が形成されている。

そして、封止工程時には封止部(石英ガラス)3が加熱されて電極軸21と融着するが、ガラス3と電極軸21とは溝5を形成する山部6でのみ接触するので、両者の接触面積は小さく、冷却過程で両者は剥離し、該両者間には若干の間隙が形成される。これにより、ランプの点灯・非点灯時に両者の熱膨張率の差による伸縮量の違いがあっても、破損することが防止できる。

そして、図1(B)に示すように、この発明における溝5の形状は、その上方の肩部5a、即ち、該溝5を形成する山部6の頂部6aが曲面形状をしているものである。そのため、上記封止部3のガラス側に形成される溝7の底部隅部7aも曲面形状となるために、その底部隅部でクラックが発生することがない。

【0012】

上記電極軸21の直径が0.3mm〜1mmの場合において、該電極軸21に形成される溝5の肩部5aの曲面形状の曲率半径を5μm〜50μmとすることでガラス側に皺をよせることがなく、封止部3の損傷を防止することができる。

なお、封止工程時には、電極軸21に接触する封止部3の石英ガラスは、1800℃程度になるが、このときの石英ガラスの粘度は、6logηポアズ程度であって、非常に硬い状態であり、ほぼ20℃におけるタール・ピッチと同じ程度の硬さである。

この状態で先端が尖った同じ温度の電極軸21の溝5の肩部5aが押し付けられたとき、その先端が突き刺さり、谷部分の途中までガラスが入り込むところで留まる。このため、溝肩部5aの曲面の曲率半径が、5μm未満の場合、封止部に皺をよせてしまって、封止部を破損させてしまう。

また一方で、溝肩部5aの曲面の曲率半径が、50μmを越える場合、溝の肩部と封止部との接触面積が増えてしまい、両者が密着してしまって冷却時にうまく剥離せず、点灯するうちに封止部の破損を招くという不具合が生じることがある。

【0013】

なお、本発明でいう電極軸21の直径は、溝5が設けられた外面、即ち、山部6の外径を、例えばマイクロメータで複数箇所測定し、その平均から求めることができる。また、レーザー顕微鏡によって電極軸21の断面を拡大し、複数の径を測定し、その平均から求めることもできる。

また、溝5の上方肩部5aの曲率半径は、レーザー顕微鏡によって、その断面を拡大することで測定できる。

【0014】

そして、溝5は、後述するレーザー照射によって形成される場合、その外表面を図1(C)に示すように荒らすことができる。この溝5の外表面の表面粗さ(中心線平均粗さ)Raは、0.05μm〜1μmである。

ランプ点灯時、熱膨張差によって溝5の外表面と封止部3とが接触するが、溝5の外表面が荒れていることで、該溝5の外表面と封止部3とが密着することを抑制でき、封止部3が密着することで生じる破損を防止できる。

【0015】

上述した電極軸21の溝5は、レーザー照射によって形成することができる。このレーザー照射による形成方法について、図2に基づいて説明する。

あらかじめ電極軸21をタングステンで形成し、レーザー加工機10を準備する。レーザー加工機10は、図2(A)に示すように、YAGレーザーを備え、そのレーザーから出力されるパルスビーム11を不図示の非球面レンズを通過させるように構成される。

そのビーム11の断面の出力分布は、図2(B)に示すようになる。先に述べたように、通常、ビーム11の出力分布は、図4(B)に示すようになっているが、非球面レンズを通過させることで、ビーム11の中心軸における出力11aに対して、ビームの外周縁における出力11bを小さくすることができる。

【0016】

このような出力分布を有するパルスビーム11を電極軸21に向かって照射し、該電極軸21に沿ってレーザーを移動させる(図2(A)参照)。加工端部まで達したらレーザービームの照射を中断し、電極軸21を軸中心にして溝ピッチ分だけ回転させ、折り返して隣接する溝を刻む。

これを繰り返すことで、図1(A)に示すように、電極軸21の外周において、軸の長手方向に伸びる複数の溝5、5を形成することができる。

【0017】

そして、図2(B)のような出力分布のビーム11を電極軸21に照射すると、図2(C)に示すように、ビームの中心軸は急峻な出力11aを有するため、溝5の谷部5bを深く形成する。

これに対して、ビームの外周縁の出力11bは中心軸の出力11aに比べて小さく、また外周縁に向かうに従ってその出力が小さくなるように、なだらかな出力分布を有する。そのため、溝5の肩部5a、即ち、溝5を形成する山部6の頂点6aに向かうに従って、照射されるビームの出力11bが小さくなり、そのビームのなだらかな出力分布によって、溝5の上方の肩部5aは溶かされ、なだらかな曲面状となる。

さらに、隣接する溝の肩部をビームで溶かすと、図2(D)で示すように、溝5を形成する山部6の頂部6aが曲面状に形成されることになる。

このように、本発明に係る曲面状の肩部を有する溝は、非球面レンズなどで、そのビーム分布を図2(B)のようなものにすることによって形成することができる。

【0018】

なお、レーザー照射時の条件を示すと以下のようになる。

YAGレーザー:波長1.06μm

YAGレーザーのパワー:1.85kW

ビーム径:20μm

ビームの送り速度:100mm/s

隣接する溝を形成する際のビームの中心軸距離:25μm

【0019】

上記の条件で、電極軸21に溝5を形成すると、溝5の上方肩部5aの曲率半径は15μmとなり、その表面粗さは0.05μm〜1μmとなる。

なお、上記の条件では、溝5を形成する山部6の頂部6aには、ビーム11は照射されないが、ビーム照射による熱は受ける。この熱によって、頂部の一部は蒸発し、表面粗さが形成される。

一方のビーム11を照射される溝5の谷部5bでは、ビームを照射されることでその表面は溶けるが、ビームが通過し、冷える過程において、蒸発した電極軸21の部材(タングステン)が付着し、表面粗さが形成されるものと推測される。

なお、溝5の上方肩部5aの曲率半径は、レーザービーム11の出力とスキャニング速度を調節することで、5μm〜50μmに調整することができる。

【0020】

以上のように、本発明の高圧放電ランプでは、電極軸に形成した軸方向の多数の溝の上方肩部を曲面形状としたことにより、封止工程時に封止部ガラスが冷却する際にも、ガラス側に形成される溝の底部隅部は鋭角状となることなく、曲面形状となるので、当該部分にクラックが発生することがなく、また、点灯・非点灯時に封止部ガラスが膨張・収縮しても、当該部分に応力の集中がなく、封止部が破損することがないという効果を奏するものである。

【符号の説明】

【0021】

1 高圧放電ランプ

2 電極

21 電極軸

3 封止部

4 金属箔

5 溝

5a 溝の上方肩部

6 溝を形成する山部

7 封止部(ガラス)側の溝

8 クラック

【特許請求の範囲】

【請求項1】

放電空間内に対向配置された一対の電極と、該電極の電極軸が封止部内において金属箔と接合されてなり、前記電極軸には封止部に対応する個所に軸方向の複数の溝が形成されてなる高圧放電ランプにおいて、

前記溝の上方肩部は、曲面状に形成されていることを特徴とする高圧放電ランプ。

【請求項2】

前記電極軸の径が0.3mm〜1mmであり、前記曲面状の肩部の曲率半径が5μm〜50μmであることを特徴とする請求項1に記載の高圧放電ランプ。

【請求項3】

前記溝の外表面の粗さが、0.05μm〜1μmであることを特徴とする請求項1に記載の高圧放電ランプ。

【請求項4】

前記溝がレーザー照射によって形成されたものであることを特徴とする請求項1に記載の高圧放電ランプ。

【請求項1】

放電空間内に対向配置された一対の電極と、該電極の電極軸が封止部内において金属箔と接合されてなり、前記電極軸には封止部に対応する個所に軸方向の複数の溝が形成されてなる高圧放電ランプにおいて、

前記溝の上方肩部は、曲面状に形成されていることを特徴とする高圧放電ランプ。

【請求項2】

前記電極軸の径が0.3mm〜1mmであり、前記曲面状の肩部の曲率半径が5μm〜50μmであることを特徴とする請求項1に記載の高圧放電ランプ。

【請求項3】

前記溝の外表面の粗さが、0.05μm〜1μmであることを特徴とする請求項1に記載の高圧放電ランプ。

【請求項4】

前記溝がレーザー照射によって形成されたものであることを特徴とする請求項1に記載の高圧放電ランプ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−44288(P2011−44288A)

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願番号】特願2009−190600(P2009−190600)

【出願日】平成21年8月20日(2009.8.20)

【出願人】(000102212)ウシオ電機株式会社 (1,414)

【Fターム(参考)】

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願日】平成21年8月20日(2009.8.20)

【出願人】(000102212)ウシオ電機株式会社 (1,414)

【Fターム(参考)】

[ Back to top ]