高圧放電ランプ

【課題】電極軸および金属箔の溶接部近傍の封止部の耐圧性能を向上させた放電ランプを提供する。

【解決手段】放電空間3aが形成された球体部3および球体部3に連続して形成された封止部5a、5bを有するガラスバルブ2と、球体部3内に封入されたハロゲン化物4と、封止部に配設された金属箔7、7と、一端が金属箔に溶接され、他端が放電空間に配設された電極8、8と、電極の放電空間側に巻装され、封止部に埋設された第1のコイルと、第1のコイルと金属箔7の間の電極8に巻装され、封止部に埋設された第2のコイルと、を具備し、本質的に水銀を含まない放電ランプ1において、第1のコイルのコイルピッチ間の封止部および電極ならびに第2のコイルのコイルピッチ間の封止部および電極は接触しており、第2のコイルは、このコイルピッチ間の封止部および電極の接触長が第1のコイルのコイルピッチ間の封止部および電極の接触長より長い。

【解決手段】放電空間3aが形成された球体部3および球体部3に連続して形成された封止部5a、5bを有するガラスバルブ2と、球体部3内に封入されたハロゲン化物4と、封止部に配設された金属箔7、7と、一端が金属箔に溶接され、他端が放電空間に配設された電極8、8と、電極の放電空間側に巻装され、封止部に埋設された第1のコイルと、第1のコイルと金属箔7の間の電極8に巻装され、封止部に埋設された第2のコイルと、を具備し、本質的に水銀を含まない放電ランプ1において、第1のコイルのコイルピッチ間の封止部および電極ならびに第2のコイルのコイルピッチ間の封止部および電極は接触しており、第2のコイルは、このコイルピッチ間の封止部および電極の接触長が第1のコイルのコイルピッチ間の封止部および電極の接触長より長い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高圧放電ランプに関し、特に水銀を含まない高圧放電ランプに関する。

【背景技術】

【0002】

従来、自動車の前照灯などの照明用、あるいは画像投影装置用の光源としてキセノンランプやメタルハライドランプのような高圧放電ランプが用いられている。この種の高圧放電ランプは、一般に動作電流が高いため、電極軸がジュール熱などの影響で高温となる。特に、放電ランプは点灯や消灯を繰り返すことによって、電極軸が膨張や収縮を繰り返すため、電極軸周辺の封止部ガラスにクラックやリークが発生し、結果不点灯が生じるという問題があった。

【0003】

かかる問題を解決するために、電極軸と封止部ガラスとを物理的に離間することを目的として、電極軸にタングステンコイルを配設した放電ランプが特開2001−76676号公報(以下、特許文献1)に開示されている。

【0004】

しかしこのような構造の放電ランプにおいては、コイルによって電極軸と封止部ガラスとの間に形成された隙間がモリブデン箔部に達し、このモリブデン箔と石英ガラスとの剥離を生じ、ここから放電空間内のメタルハライドや水銀が外部にリークするという問題点が生じた。かかる問題点に対して、従来また、タングステンコイルのモリブデン箔側のピッチを放電空間側のピッチに比較して伸張することにより、電極軸に石英ガラスを密着させるようにした放電ランプが特開平10−269941号公報(以下、特許文献2)に開示されている。

【0005】

ところで、近年の環境問題の点から、有害物質の水銀に対する規制は厳しくなり、水銀を含む放電ランプが継続して用いられることによる環境への問題が取りざたされている。そこで、本質的に水銀を含まないことで環境に配慮した放電ランプ、いわゆる水銀フリー放電ランプが注目されている。

【0006】

しかしながら、水銀フリー放電ランプにおいては、同一電力の点灯条件で、水銀を封入した放電ランプと比較して動作電流がさらに高いため、電極軸がジュール熱などの影響で高温となる。特に、放電ランプは点灯や消灯を繰り返すことによって、電極軸が膨張や収縮を繰り返すため、電極軸周辺の封止部ガラスにクラックやリークが発生し、結果不点灯が生じるという問題があった。また、同一電力の点灯条件では、水銀を封入した放電ランプに比べて水銀フリー放電ランプは輝度が低いために、水銀を封入した放電ランプよりも高圧のガスを封入する必要がある。この結果、ランプを構成する石英ガラス管には高い耐圧性が要求される。かかるガラス管の耐圧性は、上述した電極軸周辺の封止部ガラスに生ずるクラックや空隙などは耐圧低下の原因となる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−76676号公報

【特許文献2】特開平10−269941号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記特許文献2に開示された放電ランプでは、放電空間側のコイルによって電極軸と封止部ガラスとの間に隙間が形成されているため、特に、放電媒体の封入圧力が水銀入りの放電ランプに比較してさらに高い水銀レス高圧放電ランプの場合には、石英ガラス管の耐圧性能が低下し、十分な輝度が獲られないばかりでなく、寿命も短くなるという問題点があることが判明した。

【0009】

したがって、本発明は、電極および金属箔の溶接部近傍の封止部ガラスの耐圧性能を向上させた水銀レス高圧放電ランプを提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明に係る高圧放電ランプは、放電空間が形成された球体部および前記球体部に連続して形成された封止部を有するガラスバルブと、前記球体部内に封入されたハロゲン化物を含み実質的に水銀を含まない放電媒体と、前記封止部に配設された金属箔と、一端が前記金属箔に溶接され、他端が前記放電空間に配設された電極と、前記電極の前記放電空間側に巻装され、前記封止部に埋設された第1のコイルと、前記第1のコイルと前記金属箔の間の前記電極に巻装され、前記封止部に埋設された第2のコイルと、を具備し、前記第1のコイルのコイルピッチ間および前記第2のコイルのコイルピッチ間においては、前記封止部のガラスバルブおよび前記電極は互いに接触しており、前記第2のコイルにおける前記接触部分の長さは、前記第1のコイルにおける前記接触部分の長さより長いことを特徴とする。

【発明の効果】

【0011】

本発明によれば、電極軸および金属箔の溶接部近傍の封止部ガラスの耐圧性能を向上させた放電ランプを提供することができる。

【図面の簡単な説明】

【0012】

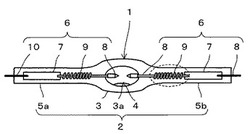

【図1】本発明の第1の実施の形態を示す放電ランプの正面図。

【図2】図1の破線部の拡大図。

【図3】図2の一点鎖線X−X’の断面図。

【図4】図1のマウント6の製造方法説明図。図4(a)(b)は第1のコイルおよび第2のコイル挿入工程、同図(c)は金属箔溶接工程、同図(d)は外部リード線溶接工程。

【図5】本発明の第1の実施の形態に係る静水圧試験の説明図。

【図6】図2の一点鎖線Y−Y’の断面図。

【図7】図1のL2/L1と耐圧性能の結果を示す図。

【図8】図1のPP1と耐圧性能の結果を示す図。

【図9】図1のPP2と耐圧性能の結果を示す図。

【図10】本発明の第2の実施の形態を示す図。

【図11】図10の破線部の拡大図。

【図12】図10のマウント6の製造方法説明図。図12(a)(b)は第1のコイル挿入工程、同図(c)は第2のコイル挿入工程、同図(d)は金属箔溶接工程、同図(e)は外部リード線溶接工程。

【図13】図10のL2/L1の比率と耐圧性能の結果を示す図。

【図14】本発明の第3の実施の形態を示す図。

【図15】本発明の他の実施の形態を示す図。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態を説明する。

【0014】

(第1の実施の形態)

本発明の第1の実施の形態を図1ないし図9を参照して説明する。図1は、本発明の第1の実施の形態に係る放電ランプを示す正面図である。

【0015】

放電ランプ1は、例えば石英ガラスのような透光性を有するガラスからなるガラスバルブ2を主要部として有する。このガラスバルブ2は、略中央に形成された球体部3および球体部3の両端に設けられた封止部5a、5bから構成される。

【0016】

球体部3は、例えば略球状であり、球体部3内部には、放電空間3aが形成されている。放電空間3aは、例えば略楕円形状である。放電空間3aには、例えば希ガスやハロゲン化物4が気密に封止される。

【0017】

ハロゲン化物4は、主に発光に寄与する第1のハロゲン化物および主にランプ電圧に寄与する第2のハロゲン化物を有し、実質的に水銀を含まない。第1のハロゲン化物としては例えばジスプロシウムやネオジムのヨウ化物や臭化物であり、第2のハロゲン化物としては例えばヨウ化亜鉛やヨウ化マンガンである。

【0018】

封止部5a、5bは、例えば略円筒形状で、放電空間3aを気密に保つ。封止部5a、5bは、例えばガラスバルブ2の所望の部位を酸水素バーナーで加熱しながら減圧封止することにより得られる。

【0019】

封止部5a内部には、マウント6が配設されている。マウント6は、ガラスバルブ2外部および放電空間3aを電気的に接続する。マウント6の一端は放電空間3aに配設され、他端はガラスバルブ2外に配設される。マウント6は、金属箔7、電極8、緩衝部9、外部リード線10からなる。

【0020】

金属箔7は、例えばモリブデンで構成される。

【0021】

電極8は、一端が放電空間3aに突出して配設され、他端が封止部5aに配設される。また、電極8の放電空間3aの他端側は、金属箔7と溶接される。電極8の放電空間3a側の一端は略円筒状で、その先端がテーパー形状である。一方、電極8の封止部5a側に配設された側は、放電空間3aに配設された一端よりも直径が小さい略円筒状である。電極8は例えば電子放射性物質がドープされたタングステンで構成される。

【0022】

緩衝部9は、電極8に巻装され、電極8と封止部5aの接触面積を減らす。緩衝部9の一端は封止部5a内に配設され、他端は金属箔7の近傍に配置される。緩衝部9は、例えばタングステンから構成される。

【0023】

外部リード線10は、一端が金属箔7の電極8が溶接された側の他端側に溶接される。外部リード線10は例えばモリブデンで構成される。

【0024】

封止部5bの内部には、封止部5aと同様にマウント6が配設されている。マウント6、6は、それぞれ所望の距離を有して対峙している。

【0025】

なお、本発明において、「実質的に水銀を含まない」とは、水銀を全く含まないか、または従来の水銀放電ランプと比べてほとんど含まれてないに等しい程度の量、例えば放電空間3aの容積1mlあたり2mg、好ましくは1mg以下の水銀量が存在していても許容するものとする。

【0026】

ここで、緩衝部9について、図2および図3を用いて更に詳しく説明する。図2は、図1の破線部の拡大図、図3は図2の一点鎖線X−X’の断面図である。

【0027】

緩衝部9は、第1のコイル11、第2のコイル12からなる。

【0028】

第2のコイル12は、図2に示すように、第1のコイル11端部の、金属箔7側に配設されている。また、第1のコイル11のコイルピッチ間の封止部5bおよび電極8ならびに第2のコイル12のコイルピッチ間の封止部5bおよび電極8は接触しており、第2のコイル12のコイルピッチ間の封止部5bおよび電極8の接触長LS2が第1のコイルのコイルピッチ間の封止部5bおよび電極8の接触長LS1より長い。なおここでいう「コイルピッチ間の封止部5bおよび電極8の接触長」とは、図3のLS1、LS2で示すように、コイルピッチ間、すなわち、コイルとコイルとで区分された区間内において、電極8および封止部5bが接触する長さのことをいう。また、「第1のコイル11のコイルピッチ間の封止部5bおよび電極8の接触長」および「第2のコイル12のコイルピッチ間の封止部5bおよび電極8の接触長」とは、具体的には巻装された第1のコイル11および第2のコイル12の略同ピッチに巻かれている部分のコイルピッチを指す。

【0029】

第2のコイルのコイルピッチ間の電極および封止部の接触長LS2を、第1のコイルのコイルピッチ間の電極および封止部の接触長LS1よりも長くする具体的方法として、第1のコイル11の線径および第2のコイル12の線径を同一とし、第2のコイル12のコイルピッチP2を第1のコイル11のコイルピッチP1よりも大きくすればよい。換言すれば、第2のコイル12の%ピッチPP2を、第1のコイル11の%ピッチPP1よりも大きくすればよい。なおここでいう%ピッチとは、以下の式で表され、%ピッチが大きいほどコイルピッチが大きいことを示す。

【0030】

%ピッチ[%]=コイルピッチ[mm]÷コイル線径[mm]×100[%]

第2のコイル12のコイルピッチP2を第1のコイル11のコイルピッチP1よりも大きくする具体例として、例えば第1のコイル11の%ピッチPP1を330%、第2のコイル12の%ピッチPP2を150%と設定すれば、第2のコイルの単位長さ当たりの電極および封止部の接触長LS2を、第1のコイル間における単位長さ当たりの電極および封止部の接触長LS1よりも長くすることができる。

【0031】

ここで、マウント6の製造方法について、図4を用いて更に詳しく説明する。

【0032】

第1のコイルおよび第2のコイル挿入工程は、図4(a)に示すように、電極8を用意し、図4(b)に示すように所望のピッチで巻かれた第1のコイル11および第2のコイル12が所望の配設位置となるよう、電極8の放電空間3aに配設される反対側から第1のコイル11を電極8に挿入する。このとき、第1のコイル11および第2のコイル12が変形しないように挿入するのが望ましい。

【0033】

金属箔溶接工程は、図4(c)に示すように、電極8の放電空間3aの他端側のおよび金属箔7を、例えばレーザー溶接で溶接する。このとき、第2のコイル12は、金属箔7および電極8に溶接されないことが望ましい。第2のコイル12が金属箔7および電極8に溶接されると、所望の位置に第2のコイル12を配設することができなくなり、また、溶接によって第2のコイル12が変形し、耐圧性能が低下するおそれがあるためである。

【0034】

外部リード線溶接工程は、電極8が溶接された金属箔7および外部リード線9を例えばレーザー溶接で溶接する。これにより、図4(d)に示すように、電極8に第1のコイル11および第2のコイル12が配設されたマウント6を得ることができる。

【0035】

ここで、本発明を用いない放電ランプでの耐圧性能を確認するため、比較例として耐圧試験を行った。比較例の仕様を以下に示す。

【0036】

(比較例)

ガラスバルブ2:石英ガラス製、球体部3の内容積=300mm3、最大内径=7.0m、最大外径=11.4mm、長手方向の球体長=11.8mm、

希ガス:キセノン、ガス圧=12atm、

金属ハロゲン化物:亜鉛−スカンジウム−インジウムハロゲン化物、

水銀:0mg、

金属箔7:モリブデン製、厚み=0.021mm、幅=2.0mm、長さ=17mm、

電極8:タングステン製、電極8、7間距離=2.8mm、放電空間3a側:直径1.8mm、封止部5a、4b側:直径=0.5mm、長さ4.0mm、

外部リード線10:モリブデン製、

第1のコイル11:線径R1=0.060mm、長さL1=4.0mm、%ピッチPP1=150%、コイルピッチP1=0.09mm。

【0037】

上記比較例の耐圧性能を評価するために、静水圧試験を行った。なおここでいう静水圧試験とは、耐圧性能を評価する試験方法の一種である。

【0038】

静水圧試験の試験方法を図5に示す。試験サンプルは、放電ランプ半製品1´である。放電ランプ半製品1´は、放電空間3aおよびマウント6が封止された封止部5bおよびマウント6が封止されていない封止予定部5a´を有する。封止予定部5a´の一端には、加圧ポンプPが接続されている。また、封止予定部5a´は治具J内部に配置される。治具Jは、試験中に放電ランプ半製品1´が動かないように固定するためのものである。なお、治具J内には、封止予定部5a´を拘束する拘束治具Rが配置され、拘束治具Rは治具J内に配置された後にふたLによって拘束される。治具Jにより封止予定部5a´が固定された放電ランプ半製品1´は、例えば水を満たした水槽Wに漬け、加圧ポンプPを作動させることにより、水中で加圧する。これにより、放電ランプ半製品1´が加圧の影響で爆発しても、破片が周囲に飛び散ることがないため、安全に評価することが可能である。この静水圧試験を実施して、クラックやリークが発生したときの圧力を耐圧性能とする。

【0039】

上記試験方法にて耐圧性能を評価したところ、その値は16.2MPaであり、クラックリークが発生した原因は金属箔7が剥がれることによるものだった。この結果は、放電ランプを点灯させたときに封入したガス圧の16MPa(160気圧)と同等であるため、上記比較例では放電ランプを点灯させたときに封止部からクラックやリークが発生する可能性がある。

【0040】

封止部からクラックやリークが発生するメカニズムを、図2の放電ランプ1を一点鎖線Y−Y’に沿って切断した断面図である図6(a)を用いて説明すると、電極8に同一線径の第1のコイル11のみを巻装すると、電極8と封止部5bとの接触長LS1を減らすことができるため、封止部5bは電極8の膨張や伸縮の影響が軽減されて、耐圧性能をある程度確保できる。ところが、第1のコイル11を金属箔7の近傍まで巻装することで、封止部5bおよび金属箔7の溶接部近傍に位置する電極8近傍の密着性が低下してしまい、第1のコイル11および封止部5bとの間に生じる隙間S1から剥離が進行して、金属箔7が封止部5bから剥離し、クラックやリークが発生するという新たな課題が生じる。

【0041】

次に、以下仕様の実施例1にて静水圧試験を行った。

【0042】

(実施例1)

上記比較例において、第1のコイルおよび第2のコイルの仕様を以下とした。

【0043】

第1のコイル11:線径R1=0.060mm、長さL1=2.9mm、%ピッチPP1=330%、

第2のコイル12:線径R2=0.060mm、長さL2=1.1mm、%ピッチPP2=150%、L2/L1=0.28。

【0044】

上記試験方法にて耐圧性能を評価したところ、実施例では耐圧性能が18.0MPaとなり、比較例よりも実施例の方が1.8MPa耐圧性能が向上した。なお、R1、R2を種々に変更して同様の評価を行ったが、同様の結果が得られた。

【0045】

また、上記実施例1でL2/L1を変えて静水圧試験を行った。その結果を図7に示す。図7から明らかであるとおり、0.07≦L2/L1≦0.38であれば比較例と同等以上の耐圧性能を有することが判明した。

【0046】

また、L2/L1を0.28(L2=1.1mm)から変えずにPP1を変化させて静水圧試験を行った。その結果を図8に示す。図8から明らかであるとおり、200%≦PP1≦350%であれば、比較例と耐圧性能が同等以上であることが判明した。

【0047】

また、L2/L1を0.28(L2=1.1mm)、PP1を150%に固定したとき、PP2を変化させて静水圧試験を行った。その結果を図9に示す。図9から明らかであるとおり、100%≦PP2≦250%であれば、比較例と耐圧性能が同等以上であることが判明した。

【0048】

この試験結果から、次のようなことが言える。第1に、第1のコイル11に加えて、第1のコイル11よりもコイルピッチの大きい第2のコイル12を、金属箔7と第1のコイル11の間に設けることで、耐圧性能が向上するということである。図6(b)に示すように、金属箔7近傍に設けられた第2のコイル12のコイルピッチを、第1のコイル11のコイルピッチよりも大きくすることで、第2のコイル12のコイル間の電極8と封止部5bとの接触長LS2を、比較例の接触長LS1よりも長くすることができる。このため、第2のコイル12および封止部5bの間に隙間S2が生じても、封止部5bと金属箔7近傍の電極8の密着性が高いため、金属箔7が封止部5bから剥離する現象を軽減することができ、結果金属箔7近傍の封止部5bからのクラックやリークの発生を抑えることができる。

【0049】

第2に、第1のコイル11の長さをL1、第2のコイル12の長さをL2としたとき、0.07≦L2/L1≦0.38を満たすことにより、耐圧性能が向上することである。これは、L2/L1>0.38であれば封止部5bおよび金属箔7近傍の電極8との密着性が向上するものの、電極8の軸部分からクラックリークが発生する、軸リークという新たな問題が生じてしまい、結果耐圧性能が落ちる。一方、L2/L1<0.07であれば、上記のとおり、封止部5bおよび金属箔7近傍の電極8の密着性が低下するため、金属箔7が封止部5bから剥離してしまうためにクラックやリークが発生する。したがって、0.07≦L2/L1≦0.38とすれば、クラックやリークの発生を抑えることができる。ただし、L2/L1<0.20となると、第1のコイル11および第2のコイル12がマウント6製造工程で変形しやすいため、好適には0.20≦L2/L1≦0.38であることが望ましい。換言すれば、L1の長さが約1mmであれば、より耐圧性能の高い放電ランプを得ることができる。

【0050】

第3に、L2/L1を0.28(L2=1.1mm)から変えずに、200%≦PP1≦350%を満たすことにより、上記第2の理由と同様に、耐圧性能が向上する。ただし、PP1<200%となると、第1のコイル11がコイルピッチ間で振動して形状が変化する恐れがあるため、好適には220%≦PP1≦350%であることが望ましい。

【0051】

第4に、L2/L1を0.28(L2=1.1mm)、PP1を150%から変えずに、100%≦PP2≦250%を満たすことにより、上記第3の理由と同様に、耐圧性能が向上する。ただし、好適には125%≦PP2≦250%であることが望ましい。

【0052】

したがって、上記構成によれば、電極および金属箔の溶接部近傍の封止部の耐圧性能を向上させた放電ランプを提供することが可能である。

【0053】

(第2の実施の形態)

本発明の第2の実施の形態を図10ないし図13を参照して説明する。この第2の実施の形態の放電ランプは、第1の実施の形態の放電ランプにおいて、第1のコイル11および第2のコイル12のみが異なり、他は同一であるため、同一部分には同一符号を付し、その詳細な説明を省略する。

【0054】

本実施の形態において、第2のコイルのコイルピッチ間の電極および封止部の接触長LS2を、第1のコイルのコイルピッチ間の電極および封止部の接触長LS1よりも長くする具体的方法として、第2のコイル12を、第1のコイル11よりも線径が小さくなるように設定し、かつ、第1のコイル11のコイルピッチおよび第2のコイル12のコイルピッチを同等とする。なおここでいう「同等」とは、第1のコイル11のコイルピッチおよび第2のコイル12のコイルピッチが同じ長さであるだけでなく、例えば第1のコイル11のコイルピッチおよび第2のコイル12のコイルピッチの公差が±0.025mm以内であることが許容される。例えば第1のコイル11の線径R1を0.06mm、第2のコイル12の線径R2を0.04mm、コイルピッチP1を0.09mmと設定すれば、第2のコイル12の単位長さ当たりの電極および封止部の接触長LS2を、第1のコイル11間における単位長さ当たりの電極および封止部の接触長LS1よりも長くすることができる。

【0055】

ここで、マウント6の製造方法について、図12を用いて更に詳しく説明する。

【0056】

第1のコイル挿入工程は、図12(a)に示すように、電極8を用意し、図12(b)に示すように所望のピッチで巻かれた第1のコイル11が所望の配設位置となるよう、電極8の放電空間3aに配設される反対側から第1のコイル11を電極8に挿入する。このとき、第1のコイル11が変形しないように挿入するのが望ましい。

【0057】

第2のコイル挿入工程は、図12(c)に示すように第1のコイル11が挿入された電極8の、第1のコイル11が挿入されたときと同様に第2のコイル12を電極8に挿入する。このとき、第1のコイル11、第2のコイル12が変形しないように挿入するのが望ましい。また、第1のコイル11、第2のコイル12は、例えば抵抗溶接で溶接してもよい。

【0058】

金属箔溶接工程は、図12(d)に示すように、電極8の放電空間3aの他端側のおよび金属箔7を、例えばレーザー溶接で溶接する。このとき、第2のコイル12は、金属箔7および電極8に溶接されないことが望ましい。第2のコイル12が金属箔7および電極8に溶接されると、所望の位置に第2のコイル12を配設することができなくなり、また、溶接によって第2のコイル12が変形し、耐圧性能が低下するおそれがあるためである。

【0059】

外部リード線溶接工程は、電極8が溶接された金属箔7および外部リード線10を例えばレーザー溶接で溶接する。これにより、図12(e)に示すように、電極8に第1のコイル11および第2のコイル12が配設されたマウント6を得ることができる。

【0060】

次に、以下仕様の実施例2にて静水圧試験を行った。

【0061】

(実施例2)

上記比較例において、第1のコイルおよび第2のコイルの仕様を以下とした。

【0062】

第1のコイル11:線径R1=0.060mm、長さL1=3.0mm、%ピッチ=150%、コイルピッチP1=0.09mm、

第2のコイル12:線径R2=0.040mm、長さL2=1.0mm、コイルピッチP2=0.09mm、L2/L1=0.25。

【0063】

上記試験方法にて耐圧性能を評価したところ、実施例では耐圧性能が20.4MPaとなり、比較例よりも実施例の方が4.2MPa耐圧性能が向上した。なお、R1、R2を種々に変更(ただし、R1>R2)して同様の評価を行ったが、同様の結果が得られた。

【0064】

また、L2/L1を変えて静水圧試験を行った。その結果を図13に示す。図13から明らかであるとおり、0.09≦L2/L1≦0.45の範囲にあれば、比較例よりも耐圧性能が向上することが判明した。

【0065】

この試験結果から、次のようなことが言える。第1に、第1のコイル11に加えて、第1のコイル11の線径R1よりも小さい第2のコイル12を、金属箔7と第1のコイル11の間に設けることで、耐圧性能が向上するということである。図6(c)に示すように、金属箔7近傍に設けられた第2のコイル12の線径R2を、第1のコイル11の線径R1よりも小さくすることで、第2のコイル12の体積が小さくなり、第1の実施の形態と同様に、第2のコイル12のコイル間の電極8と封止部5bとの接触長LS2を、比較例の接触長LS1よりも長くすることができる。このため、第2のコイル12および封止部5bの間に隙間S2が生じても、封止部5bと金属箔7近傍の電極8の密着性が高いため、金属箔7が封止部5bから剥離する現象を軽減することができ、結果金属箔7近傍の封止部5bからのクラックやリークの発生を抑えることができる。

【0066】

第2に、第1のコイル11の長さをL1、第2のコイル12の長さをL2としたとき、0.09≦L2/L1≦0.45を満たすことにより、耐圧性能が向上することである。これは、L2/L1>0.45であれば封止部5bおよび金属箔7近傍の電極8との密着性が向上するものの、電極8の軸部分からクラックリークが発生する、軸リークという新たな問題が生じてしまい、結果耐圧性能が落ちる。一方、L2/L1<0.09であれば、上記のとおり、封止部5bおよび金属箔7近傍の電極8の密着性が低下するため、金属箔7が封止部5bから剥離してしまうためにクラックやリークが発生する。したがって、0.09≦L2/L1≦0.45とすれば、クラックやリークの発生を抑えることができる。ただし、L2/L1<0.31となると、第1のコイル11および第2のコイル12がマウント6製造工程で変形しやすいため、好適には0.31≦L2/L1≦0.45であることが望ましい。換言すれば、L1の長さが約1mmであれば、より耐圧性能の高い放電ランプを得ることができる。

【0067】

以上のことから、第2のコイル12の線径R2を、第1のコイル11の線径R1よりも小さくすることにより、金属箔7および電極8の溶接部近傍の封止部の耐圧性能を向上させた放電ランプを提供することができる。また、第1のコイル11の長さをL1、第2のコイル12の長さをL2としたとき、0.09≦L2/L1≦0.45、好適には0.31≦L2/L1≦0.45を満たせば第1の実施の形態と同様の効果を得ることが可能である。

【0068】

(第3の実施の形態)

図14は、本発明の第3の実施の形態を示す図である。この第2の実施の形態の放電ランプは、第1の実施の形態の放電ランプにおいて、第1のコイル11および第2のコイル12のみが異なり、他は同一であるため、同一部分には同一符号を付し、その詳細な説明を省略する。

【0069】

第1のコイル11および第2のコイル12は、例えば、図14に示すように、線径R1の直棒を線径R2に圧縮し、巻装されることで一体形成されてもよい。図14に示す第1のコイル11および第2のコイル12を用いて第1の実施の形態と同様の静水圧試験を行った結果、0.09≦L2/L1≦0.45を満たせば、第1の実施の形態と同様の効果を得ることが可能である。

【0070】

なお、本発明は上記構成に限定されるものではなく、例えば以下の通りにしてもよい。

【0071】

放電空間3aの形状は限定されない。例えば略円筒形状や非対称形状など、どのような形状であってもよい。

【0072】

また、封止部5a、5bの形状は限定されない。例えば、圧潰封止で形成された略直方体であってもよい。

【0073】

また、金属箔7の形状は限定されない。例えば長方形から角を落とした略小判形状であってもよい。

【0074】

また、電極8の形状は限定されない。例えば電極8は全体が円筒状であってもよい。

【0075】

また、電極8の材料は限定されない。例えば電極8の放電空間3a側の先端にのみ電子放射性物質が含浸されたタングステンであってもよい。

【0076】

また、第1のコイル11、第2のコイル12の材料は限定されない。例えば電子放射性物質を含むドープタングステンでもよい。

【0077】

また、マウント6の製造方法は限定されない。例えば、電極8を切削加工して第1のコイル11および第2のコイル12を形成してもよい。

【0078】

また、図15に示すように、第1のコイル11と第2のコイル12は、一端が線径R1、他端が線径R2のテーパー形状で巻装されることで一体形成されてもよい。

【符号の説明】

【0079】

1 放電ランプ

2 ガラスバルブ

3 球体部

3a 放電空間

4 ハロゲン化物

5a、5b 封止部

6 マウント

7 金属箔

8 電極

9 緩衝部

10 外部リード線

11 第1のコイル

12 第2のコイル

【技術分野】

【0001】

本発明は、高圧放電ランプに関し、特に水銀を含まない高圧放電ランプに関する。

【背景技術】

【0002】

従来、自動車の前照灯などの照明用、あるいは画像投影装置用の光源としてキセノンランプやメタルハライドランプのような高圧放電ランプが用いられている。この種の高圧放電ランプは、一般に動作電流が高いため、電極軸がジュール熱などの影響で高温となる。特に、放電ランプは点灯や消灯を繰り返すことによって、電極軸が膨張や収縮を繰り返すため、電極軸周辺の封止部ガラスにクラックやリークが発生し、結果不点灯が生じるという問題があった。

【0003】

かかる問題を解決するために、電極軸と封止部ガラスとを物理的に離間することを目的として、電極軸にタングステンコイルを配設した放電ランプが特開2001−76676号公報(以下、特許文献1)に開示されている。

【0004】

しかしこのような構造の放電ランプにおいては、コイルによって電極軸と封止部ガラスとの間に形成された隙間がモリブデン箔部に達し、このモリブデン箔と石英ガラスとの剥離を生じ、ここから放電空間内のメタルハライドや水銀が外部にリークするという問題点が生じた。かかる問題点に対して、従来また、タングステンコイルのモリブデン箔側のピッチを放電空間側のピッチに比較して伸張することにより、電極軸に石英ガラスを密着させるようにした放電ランプが特開平10−269941号公報(以下、特許文献2)に開示されている。

【0005】

ところで、近年の環境問題の点から、有害物質の水銀に対する規制は厳しくなり、水銀を含む放電ランプが継続して用いられることによる環境への問題が取りざたされている。そこで、本質的に水銀を含まないことで環境に配慮した放電ランプ、いわゆる水銀フリー放電ランプが注目されている。

【0006】

しかしながら、水銀フリー放電ランプにおいては、同一電力の点灯条件で、水銀を封入した放電ランプと比較して動作電流がさらに高いため、電極軸がジュール熱などの影響で高温となる。特に、放電ランプは点灯や消灯を繰り返すことによって、電極軸が膨張や収縮を繰り返すため、電極軸周辺の封止部ガラスにクラックやリークが発生し、結果不点灯が生じるという問題があった。また、同一電力の点灯条件では、水銀を封入した放電ランプに比べて水銀フリー放電ランプは輝度が低いために、水銀を封入した放電ランプよりも高圧のガスを封入する必要がある。この結果、ランプを構成する石英ガラス管には高い耐圧性が要求される。かかるガラス管の耐圧性は、上述した電極軸周辺の封止部ガラスに生ずるクラックや空隙などは耐圧低下の原因となる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−76676号公報

【特許文献2】特開平10−269941号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記特許文献2に開示された放電ランプでは、放電空間側のコイルによって電極軸と封止部ガラスとの間に隙間が形成されているため、特に、放電媒体の封入圧力が水銀入りの放電ランプに比較してさらに高い水銀レス高圧放電ランプの場合には、石英ガラス管の耐圧性能が低下し、十分な輝度が獲られないばかりでなく、寿命も短くなるという問題点があることが判明した。

【0009】

したがって、本発明は、電極および金属箔の溶接部近傍の封止部ガラスの耐圧性能を向上させた水銀レス高圧放電ランプを提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明に係る高圧放電ランプは、放電空間が形成された球体部および前記球体部に連続して形成された封止部を有するガラスバルブと、前記球体部内に封入されたハロゲン化物を含み実質的に水銀を含まない放電媒体と、前記封止部に配設された金属箔と、一端が前記金属箔に溶接され、他端が前記放電空間に配設された電極と、前記電極の前記放電空間側に巻装され、前記封止部に埋設された第1のコイルと、前記第1のコイルと前記金属箔の間の前記電極に巻装され、前記封止部に埋設された第2のコイルと、を具備し、前記第1のコイルのコイルピッチ間および前記第2のコイルのコイルピッチ間においては、前記封止部のガラスバルブおよび前記電極は互いに接触しており、前記第2のコイルにおける前記接触部分の長さは、前記第1のコイルにおける前記接触部分の長さより長いことを特徴とする。

【発明の効果】

【0011】

本発明によれば、電極軸および金属箔の溶接部近傍の封止部ガラスの耐圧性能を向上させた放電ランプを提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1の実施の形態を示す放電ランプの正面図。

【図2】図1の破線部の拡大図。

【図3】図2の一点鎖線X−X’の断面図。

【図4】図1のマウント6の製造方法説明図。図4(a)(b)は第1のコイルおよび第2のコイル挿入工程、同図(c)は金属箔溶接工程、同図(d)は外部リード線溶接工程。

【図5】本発明の第1の実施の形態に係る静水圧試験の説明図。

【図6】図2の一点鎖線Y−Y’の断面図。

【図7】図1のL2/L1と耐圧性能の結果を示す図。

【図8】図1のPP1と耐圧性能の結果を示す図。

【図9】図1のPP2と耐圧性能の結果を示す図。

【図10】本発明の第2の実施の形態を示す図。

【図11】図10の破線部の拡大図。

【図12】図10のマウント6の製造方法説明図。図12(a)(b)は第1のコイル挿入工程、同図(c)は第2のコイル挿入工程、同図(d)は金属箔溶接工程、同図(e)は外部リード線溶接工程。

【図13】図10のL2/L1の比率と耐圧性能の結果を示す図。

【図14】本発明の第3の実施の形態を示す図。

【図15】本発明の他の実施の形態を示す図。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態を説明する。

【0014】

(第1の実施の形態)

本発明の第1の実施の形態を図1ないし図9を参照して説明する。図1は、本発明の第1の実施の形態に係る放電ランプを示す正面図である。

【0015】

放電ランプ1は、例えば石英ガラスのような透光性を有するガラスからなるガラスバルブ2を主要部として有する。このガラスバルブ2は、略中央に形成された球体部3および球体部3の両端に設けられた封止部5a、5bから構成される。

【0016】

球体部3は、例えば略球状であり、球体部3内部には、放電空間3aが形成されている。放電空間3aは、例えば略楕円形状である。放電空間3aには、例えば希ガスやハロゲン化物4が気密に封止される。

【0017】

ハロゲン化物4は、主に発光に寄与する第1のハロゲン化物および主にランプ電圧に寄与する第2のハロゲン化物を有し、実質的に水銀を含まない。第1のハロゲン化物としては例えばジスプロシウムやネオジムのヨウ化物や臭化物であり、第2のハロゲン化物としては例えばヨウ化亜鉛やヨウ化マンガンである。

【0018】

封止部5a、5bは、例えば略円筒形状で、放電空間3aを気密に保つ。封止部5a、5bは、例えばガラスバルブ2の所望の部位を酸水素バーナーで加熱しながら減圧封止することにより得られる。

【0019】

封止部5a内部には、マウント6が配設されている。マウント6は、ガラスバルブ2外部および放電空間3aを電気的に接続する。マウント6の一端は放電空間3aに配設され、他端はガラスバルブ2外に配設される。マウント6は、金属箔7、電極8、緩衝部9、外部リード線10からなる。

【0020】

金属箔7は、例えばモリブデンで構成される。

【0021】

電極8は、一端が放電空間3aに突出して配設され、他端が封止部5aに配設される。また、電極8の放電空間3aの他端側は、金属箔7と溶接される。電極8の放電空間3a側の一端は略円筒状で、その先端がテーパー形状である。一方、電極8の封止部5a側に配設された側は、放電空間3aに配設された一端よりも直径が小さい略円筒状である。電極8は例えば電子放射性物質がドープされたタングステンで構成される。

【0022】

緩衝部9は、電極8に巻装され、電極8と封止部5aの接触面積を減らす。緩衝部9の一端は封止部5a内に配設され、他端は金属箔7の近傍に配置される。緩衝部9は、例えばタングステンから構成される。

【0023】

外部リード線10は、一端が金属箔7の電極8が溶接された側の他端側に溶接される。外部リード線10は例えばモリブデンで構成される。

【0024】

封止部5bの内部には、封止部5aと同様にマウント6が配設されている。マウント6、6は、それぞれ所望の距離を有して対峙している。

【0025】

なお、本発明において、「実質的に水銀を含まない」とは、水銀を全く含まないか、または従来の水銀放電ランプと比べてほとんど含まれてないに等しい程度の量、例えば放電空間3aの容積1mlあたり2mg、好ましくは1mg以下の水銀量が存在していても許容するものとする。

【0026】

ここで、緩衝部9について、図2および図3を用いて更に詳しく説明する。図2は、図1の破線部の拡大図、図3は図2の一点鎖線X−X’の断面図である。

【0027】

緩衝部9は、第1のコイル11、第2のコイル12からなる。

【0028】

第2のコイル12は、図2に示すように、第1のコイル11端部の、金属箔7側に配設されている。また、第1のコイル11のコイルピッチ間の封止部5bおよび電極8ならびに第2のコイル12のコイルピッチ間の封止部5bおよび電極8は接触しており、第2のコイル12のコイルピッチ間の封止部5bおよび電極8の接触長LS2が第1のコイルのコイルピッチ間の封止部5bおよび電極8の接触長LS1より長い。なおここでいう「コイルピッチ間の封止部5bおよび電極8の接触長」とは、図3のLS1、LS2で示すように、コイルピッチ間、すなわち、コイルとコイルとで区分された区間内において、電極8および封止部5bが接触する長さのことをいう。また、「第1のコイル11のコイルピッチ間の封止部5bおよび電極8の接触長」および「第2のコイル12のコイルピッチ間の封止部5bおよび電極8の接触長」とは、具体的には巻装された第1のコイル11および第2のコイル12の略同ピッチに巻かれている部分のコイルピッチを指す。

【0029】

第2のコイルのコイルピッチ間の電極および封止部の接触長LS2を、第1のコイルのコイルピッチ間の電極および封止部の接触長LS1よりも長くする具体的方法として、第1のコイル11の線径および第2のコイル12の線径を同一とし、第2のコイル12のコイルピッチP2を第1のコイル11のコイルピッチP1よりも大きくすればよい。換言すれば、第2のコイル12の%ピッチPP2を、第1のコイル11の%ピッチPP1よりも大きくすればよい。なおここでいう%ピッチとは、以下の式で表され、%ピッチが大きいほどコイルピッチが大きいことを示す。

【0030】

%ピッチ[%]=コイルピッチ[mm]÷コイル線径[mm]×100[%]

第2のコイル12のコイルピッチP2を第1のコイル11のコイルピッチP1よりも大きくする具体例として、例えば第1のコイル11の%ピッチPP1を330%、第2のコイル12の%ピッチPP2を150%と設定すれば、第2のコイルの単位長さ当たりの電極および封止部の接触長LS2を、第1のコイル間における単位長さ当たりの電極および封止部の接触長LS1よりも長くすることができる。

【0031】

ここで、マウント6の製造方法について、図4を用いて更に詳しく説明する。

【0032】

第1のコイルおよび第2のコイル挿入工程は、図4(a)に示すように、電極8を用意し、図4(b)に示すように所望のピッチで巻かれた第1のコイル11および第2のコイル12が所望の配設位置となるよう、電極8の放電空間3aに配設される反対側から第1のコイル11を電極8に挿入する。このとき、第1のコイル11および第2のコイル12が変形しないように挿入するのが望ましい。

【0033】

金属箔溶接工程は、図4(c)に示すように、電極8の放電空間3aの他端側のおよび金属箔7を、例えばレーザー溶接で溶接する。このとき、第2のコイル12は、金属箔7および電極8に溶接されないことが望ましい。第2のコイル12が金属箔7および電極8に溶接されると、所望の位置に第2のコイル12を配設することができなくなり、また、溶接によって第2のコイル12が変形し、耐圧性能が低下するおそれがあるためである。

【0034】

外部リード線溶接工程は、電極8が溶接された金属箔7および外部リード線9を例えばレーザー溶接で溶接する。これにより、図4(d)に示すように、電極8に第1のコイル11および第2のコイル12が配設されたマウント6を得ることができる。

【0035】

ここで、本発明を用いない放電ランプでの耐圧性能を確認するため、比較例として耐圧試験を行った。比較例の仕様を以下に示す。

【0036】

(比較例)

ガラスバルブ2:石英ガラス製、球体部3の内容積=300mm3、最大内径=7.0m、最大外径=11.4mm、長手方向の球体長=11.8mm、

希ガス:キセノン、ガス圧=12atm、

金属ハロゲン化物:亜鉛−スカンジウム−インジウムハロゲン化物、

水銀:0mg、

金属箔7:モリブデン製、厚み=0.021mm、幅=2.0mm、長さ=17mm、

電極8:タングステン製、電極8、7間距離=2.8mm、放電空間3a側:直径1.8mm、封止部5a、4b側:直径=0.5mm、長さ4.0mm、

外部リード線10:モリブデン製、

第1のコイル11:線径R1=0.060mm、長さL1=4.0mm、%ピッチPP1=150%、コイルピッチP1=0.09mm。

【0037】

上記比較例の耐圧性能を評価するために、静水圧試験を行った。なおここでいう静水圧試験とは、耐圧性能を評価する試験方法の一種である。

【0038】

静水圧試験の試験方法を図5に示す。試験サンプルは、放電ランプ半製品1´である。放電ランプ半製品1´は、放電空間3aおよびマウント6が封止された封止部5bおよびマウント6が封止されていない封止予定部5a´を有する。封止予定部5a´の一端には、加圧ポンプPが接続されている。また、封止予定部5a´は治具J内部に配置される。治具Jは、試験中に放電ランプ半製品1´が動かないように固定するためのものである。なお、治具J内には、封止予定部5a´を拘束する拘束治具Rが配置され、拘束治具Rは治具J内に配置された後にふたLによって拘束される。治具Jにより封止予定部5a´が固定された放電ランプ半製品1´は、例えば水を満たした水槽Wに漬け、加圧ポンプPを作動させることにより、水中で加圧する。これにより、放電ランプ半製品1´が加圧の影響で爆発しても、破片が周囲に飛び散ることがないため、安全に評価することが可能である。この静水圧試験を実施して、クラックやリークが発生したときの圧力を耐圧性能とする。

【0039】

上記試験方法にて耐圧性能を評価したところ、その値は16.2MPaであり、クラックリークが発生した原因は金属箔7が剥がれることによるものだった。この結果は、放電ランプを点灯させたときに封入したガス圧の16MPa(160気圧)と同等であるため、上記比較例では放電ランプを点灯させたときに封止部からクラックやリークが発生する可能性がある。

【0040】

封止部からクラックやリークが発生するメカニズムを、図2の放電ランプ1を一点鎖線Y−Y’に沿って切断した断面図である図6(a)を用いて説明すると、電極8に同一線径の第1のコイル11のみを巻装すると、電極8と封止部5bとの接触長LS1を減らすことができるため、封止部5bは電極8の膨張や伸縮の影響が軽減されて、耐圧性能をある程度確保できる。ところが、第1のコイル11を金属箔7の近傍まで巻装することで、封止部5bおよび金属箔7の溶接部近傍に位置する電極8近傍の密着性が低下してしまい、第1のコイル11および封止部5bとの間に生じる隙間S1から剥離が進行して、金属箔7が封止部5bから剥離し、クラックやリークが発生するという新たな課題が生じる。

【0041】

次に、以下仕様の実施例1にて静水圧試験を行った。

【0042】

(実施例1)

上記比較例において、第1のコイルおよび第2のコイルの仕様を以下とした。

【0043】

第1のコイル11:線径R1=0.060mm、長さL1=2.9mm、%ピッチPP1=330%、

第2のコイル12:線径R2=0.060mm、長さL2=1.1mm、%ピッチPP2=150%、L2/L1=0.28。

【0044】

上記試験方法にて耐圧性能を評価したところ、実施例では耐圧性能が18.0MPaとなり、比較例よりも実施例の方が1.8MPa耐圧性能が向上した。なお、R1、R2を種々に変更して同様の評価を行ったが、同様の結果が得られた。

【0045】

また、上記実施例1でL2/L1を変えて静水圧試験を行った。その結果を図7に示す。図7から明らかであるとおり、0.07≦L2/L1≦0.38であれば比較例と同等以上の耐圧性能を有することが判明した。

【0046】

また、L2/L1を0.28(L2=1.1mm)から変えずにPP1を変化させて静水圧試験を行った。その結果を図8に示す。図8から明らかであるとおり、200%≦PP1≦350%であれば、比較例と耐圧性能が同等以上であることが判明した。

【0047】

また、L2/L1を0.28(L2=1.1mm)、PP1を150%に固定したとき、PP2を変化させて静水圧試験を行った。その結果を図9に示す。図9から明らかであるとおり、100%≦PP2≦250%であれば、比較例と耐圧性能が同等以上であることが判明した。

【0048】

この試験結果から、次のようなことが言える。第1に、第1のコイル11に加えて、第1のコイル11よりもコイルピッチの大きい第2のコイル12を、金属箔7と第1のコイル11の間に設けることで、耐圧性能が向上するということである。図6(b)に示すように、金属箔7近傍に設けられた第2のコイル12のコイルピッチを、第1のコイル11のコイルピッチよりも大きくすることで、第2のコイル12のコイル間の電極8と封止部5bとの接触長LS2を、比較例の接触長LS1よりも長くすることができる。このため、第2のコイル12および封止部5bの間に隙間S2が生じても、封止部5bと金属箔7近傍の電極8の密着性が高いため、金属箔7が封止部5bから剥離する現象を軽減することができ、結果金属箔7近傍の封止部5bからのクラックやリークの発生を抑えることができる。

【0049】

第2に、第1のコイル11の長さをL1、第2のコイル12の長さをL2としたとき、0.07≦L2/L1≦0.38を満たすことにより、耐圧性能が向上することである。これは、L2/L1>0.38であれば封止部5bおよび金属箔7近傍の電極8との密着性が向上するものの、電極8の軸部分からクラックリークが発生する、軸リークという新たな問題が生じてしまい、結果耐圧性能が落ちる。一方、L2/L1<0.07であれば、上記のとおり、封止部5bおよび金属箔7近傍の電極8の密着性が低下するため、金属箔7が封止部5bから剥離してしまうためにクラックやリークが発生する。したがって、0.07≦L2/L1≦0.38とすれば、クラックやリークの発生を抑えることができる。ただし、L2/L1<0.20となると、第1のコイル11および第2のコイル12がマウント6製造工程で変形しやすいため、好適には0.20≦L2/L1≦0.38であることが望ましい。換言すれば、L1の長さが約1mmであれば、より耐圧性能の高い放電ランプを得ることができる。

【0050】

第3に、L2/L1を0.28(L2=1.1mm)から変えずに、200%≦PP1≦350%を満たすことにより、上記第2の理由と同様に、耐圧性能が向上する。ただし、PP1<200%となると、第1のコイル11がコイルピッチ間で振動して形状が変化する恐れがあるため、好適には220%≦PP1≦350%であることが望ましい。

【0051】

第4に、L2/L1を0.28(L2=1.1mm)、PP1を150%から変えずに、100%≦PP2≦250%を満たすことにより、上記第3の理由と同様に、耐圧性能が向上する。ただし、好適には125%≦PP2≦250%であることが望ましい。

【0052】

したがって、上記構成によれば、電極および金属箔の溶接部近傍の封止部の耐圧性能を向上させた放電ランプを提供することが可能である。

【0053】

(第2の実施の形態)

本発明の第2の実施の形態を図10ないし図13を参照して説明する。この第2の実施の形態の放電ランプは、第1の実施の形態の放電ランプにおいて、第1のコイル11および第2のコイル12のみが異なり、他は同一であるため、同一部分には同一符号を付し、その詳細な説明を省略する。

【0054】

本実施の形態において、第2のコイルのコイルピッチ間の電極および封止部の接触長LS2を、第1のコイルのコイルピッチ間の電極および封止部の接触長LS1よりも長くする具体的方法として、第2のコイル12を、第1のコイル11よりも線径が小さくなるように設定し、かつ、第1のコイル11のコイルピッチおよび第2のコイル12のコイルピッチを同等とする。なおここでいう「同等」とは、第1のコイル11のコイルピッチおよび第2のコイル12のコイルピッチが同じ長さであるだけでなく、例えば第1のコイル11のコイルピッチおよび第2のコイル12のコイルピッチの公差が±0.025mm以内であることが許容される。例えば第1のコイル11の線径R1を0.06mm、第2のコイル12の線径R2を0.04mm、コイルピッチP1を0.09mmと設定すれば、第2のコイル12の単位長さ当たりの電極および封止部の接触長LS2を、第1のコイル11間における単位長さ当たりの電極および封止部の接触長LS1よりも長くすることができる。

【0055】

ここで、マウント6の製造方法について、図12を用いて更に詳しく説明する。

【0056】

第1のコイル挿入工程は、図12(a)に示すように、電極8を用意し、図12(b)に示すように所望のピッチで巻かれた第1のコイル11が所望の配設位置となるよう、電極8の放電空間3aに配設される反対側から第1のコイル11を電極8に挿入する。このとき、第1のコイル11が変形しないように挿入するのが望ましい。

【0057】

第2のコイル挿入工程は、図12(c)に示すように第1のコイル11が挿入された電極8の、第1のコイル11が挿入されたときと同様に第2のコイル12を電極8に挿入する。このとき、第1のコイル11、第2のコイル12が変形しないように挿入するのが望ましい。また、第1のコイル11、第2のコイル12は、例えば抵抗溶接で溶接してもよい。

【0058】

金属箔溶接工程は、図12(d)に示すように、電極8の放電空間3aの他端側のおよび金属箔7を、例えばレーザー溶接で溶接する。このとき、第2のコイル12は、金属箔7および電極8に溶接されないことが望ましい。第2のコイル12が金属箔7および電極8に溶接されると、所望の位置に第2のコイル12を配設することができなくなり、また、溶接によって第2のコイル12が変形し、耐圧性能が低下するおそれがあるためである。

【0059】

外部リード線溶接工程は、電極8が溶接された金属箔7および外部リード線10を例えばレーザー溶接で溶接する。これにより、図12(e)に示すように、電極8に第1のコイル11および第2のコイル12が配設されたマウント6を得ることができる。

【0060】

次に、以下仕様の実施例2にて静水圧試験を行った。

【0061】

(実施例2)

上記比較例において、第1のコイルおよび第2のコイルの仕様を以下とした。

【0062】

第1のコイル11:線径R1=0.060mm、長さL1=3.0mm、%ピッチ=150%、コイルピッチP1=0.09mm、

第2のコイル12:線径R2=0.040mm、長さL2=1.0mm、コイルピッチP2=0.09mm、L2/L1=0.25。

【0063】

上記試験方法にて耐圧性能を評価したところ、実施例では耐圧性能が20.4MPaとなり、比較例よりも実施例の方が4.2MPa耐圧性能が向上した。なお、R1、R2を種々に変更(ただし、R1>R2)して同様の評価を行ったが、同様の結果が得られた。

【0064】

また、L2/L1を変えて静水圧試験を行った。その結果を図13に示す。図13から明らかであるとおり、0.09≦L2/L1≦0.45の範囲にあれば、比較例よりも耐圧性能が向上することが判明した。

【0065】

この試験結果から、次のようなことが言える。第1に、第1のコイル11に加えて、第1のコイル11の線径R1よりも小さい第2のコイル12を、金属箔7と第1のコイル11の間に設けることで、耐圧性能が向上するということである。図6(c)に示すように、金属箔7近傍に設けられた第2のコイル12の線径R2を、第1のコイル11の線径R1よりも小さくすることで、第2のコイル12の体積が小さくなり、第1の実施の形態と同様に、第2のコイル12のコイル間の電極8と封止部5bとの接触長LS2を、比較例の接触長LS1よりも長くすることができる。このため、第2のコイル12および封止部5bの間に隙間S2が生じても、封止部5bと金属箔7近傍の電極8の密着性が高いため、金属箔7が封止部5bから剥離する現象を軽減することができ、結果金属箔7近傍の封止部5bからのクラックやリークの発生を抑えることができる。

【0066】

第2に、第1のコイル11の長さをL1、第2のコイル12の長さをL2としたとき、0.09≦L2/L1≦0.45を満たすことにより、耐圧性能が向上することである。これは、L2/L1>0.45であれば封止部5bおよび金属箔7近傍の電極8との密着性が向上するものの、電極8の軸部分からクラックリークが発生する、軸リークという新たな問題が生じてしまい、結果耐圧性能が落ちる。一方、L2/L1<0.09であれば、上記のとおり、封止部5bおよび金属箔7近傍の電極8の密着性が低下するため、金属箔7が封止部5bから剥離してしまうためにクラックやリークが発生する。したがって、0.09≦L2/L1≦0.45とすれば、クラックやリークの発生を抑えることができる。ただし、L2/L1<0.31となると、第1のコイル11および第2のコイル12がマウント6製造工程で変形しやすいため、好適には0.31≦L2/L1≦0.45であることが望ましい。換言すれば、L1の長さが約1mmであれば、より耐圧性能の高い放電ランプを得ることができる。

【0067】

以上のことから、第2のコイル12の線径R2を、第1のコイル11の線径R1よりも小さくすることにより、金属箔7および電極8の溶接部近傍の封止部の耐圧性能を向上させた放電ランプを提供することができる。また、第1のコイル11の長さをL1、第2のコイル12の長さをL2としたとき、0.09≦L2/L1≦0.45、好適には0.31≦L2/L1≦0.45を満たせば第1の実施の形態と同様の効果を得ることが可能である。

【0068】

(第3の実施の形態)

図14は、本発明の第3の実施の形態を示す図である。この第2の実施の形態の放電ランプは、第1の実施の形態の放電ランプにおいて、第1のコイル11および第2のコイル12のみが異なり、他は同一であるため、同一部分には同一符号を付し、その詳細な説明を省略する。

【0069】

第1のコイル11および第2のコイル12は、例えば、図14に示すように、線径R1の直棒を線径R2に圧縮し、巻装されることで一体形成されてもよい。図14に示す第1のコイル11および第2のコイル12を用いて第1の実施の形態と同様の静水圧試験を行った結果、0.09≦L2/L1≦0.45を満たせば、第1の実施の形態と同様の効果を得ることが可能である。

【0070】

なお、本発明は上記構成に限定されるものではなく、例えば以下の通りにしてもよい。

【0071】

放電空間3aの形状は限定されない。例えば略円筒形状や非対称形状など、どのような形状であってもよい。

【0072】

また、封止部5a、5bの形状は限定されない。例えば、圧潰封止で形成された略直方体であってもよい。

【0073】

また、金属箔7の形状は限定されない。例えば長方形から角を落とした略小判形状であってもよい。

【0074】

また、電極8の形状は限定されない。例えば電極8は全体が円筒状であってもよい。

【0075】

また、電極8の材料は限定されない。例えば電極8の放電空間3a側の先端にのみ電子放射性物質が含浸されたタングステンであってもよい。

【0076】

また、第1のコイル11、第2のコイル12の材料は限定されない。例えば電子放射性物質を含むドープタングステンでもよい。

【0077】

また、マウント6の製造方法は限定されない。例えば、電極8を切削加工して第1のコイル11および第2のコイル12を形成してもよい。

【0078】

また、図15に示すように、第1のコイル11と第2のコイル12は、一端が線径R1、他端が線径R2のテーパー形状で巻装されることで一体形成されてもよい。

【符号の説明】

【0079】

1 放電ランプ

2 ガラスバルブ

3 球体部

3a 放電空間

4 ハロゲン化物

5a、5b 封止部

6 マウント

7 金属箔

8 電極

9 緩衝部

10 外部リード線

11 第1のコイル

12 第2のコイル

【特許請求の範囲】

【請求項1】

放電空間が形成された球体部および前記球体部に連続して形成された封止部を有するガラスバルブと、前記球体部内に封入されたハロゲン化物を含み実質的に水銀を含まない放電媒体と、前記封止部に配設された金属箔と、一端が前記金属箔に溶接され、他端が前記放電空間に配設された電極と、前記電極の前記放電空間側に巻装され、前記封止部に埋設された第1のコイルと、前記第1のコイルと前記金属箔の間の前記電極に巻装され、前記封止部に埋設された第2のコイルと、を具備し、前記第1のコイルのコイルピッチ間および前記第2のコイルのコイルピッチ間においては、前記封止部のガラスバルブおよび前記電極は互いに接触しており、前記第2のコイルにおける前記接触部分の長さは、前記第1のコイルにおける前記接触部分の長さより長いことを特徴とする高圧放電ランプ。

【請求項2】

前記第1のコイルの線径および前記第2のコイルの線径は同一であり、前記第1のコイルのコイルピッチP1は前記第2のコイルのコイルピッチP2よりも小さいことを特徴とする請求項1記載の高圧放電ランプ。

【請求項3】

前記第1のコイルの長さをL1、前記第2のコイルの長さをL2としたとき、0.07≦L2/L1≦0.38を満たしていることを特徴とする請求項2記載の高圧放電ランプ。

【請求項4】

前記第1のコイルの%ピッチをPP1、前記第2のコイルの%ピッチをPP2とすると、200%≦PP1≦350%、100%≦PP2≦250%であることを特徴とする請求項2または3記載の高圧放電ランプ。

【請求項5】

前記第2のコイルは前記第1のコイルよりも線径が小さく、前記第1のコイルピッチおよび前記第2のコイルピッチが同等であることを特徴とする請求項1記載の高圧放電ランプ。

【請求項6】

前記第1のコイルの長さをL1、前記第2のコイルの長さをL2としたとき、0.09≦L2/L1≦0.45を満たしていることを特徴とする請求項4記載の高圧放電ランプ。

【請求項7】

前記ハロゲン化物は、主に発光に寄与する第1のハロゲン化物および主にランプ電圧に寄与する第2のハロゲン化物を有することを特徴とする請求項1ないし6のいずれかに記載の高圧放電ランプ。

【請求項1】

放電空間が形成された球体部および前記球体部に連続して形成された封止部を有するガラスバルブと、前記球体部内に封入されたハロゲン化物を含み実質的に水銀を含まない放電媒体と、前記封止部に配設された金属箔と、一端が前記金属箔に溶接され、他端が前記放電空間に配設された電極と、前記電極の前記放電空間側に巻装され、前記封止部に埋設された第1のコイルと、前記第1のコイルと前記金属箔の間の前記電極に巻装され、前記封止部に埋設された第2のコイルと、を具備し、前記第1のコイルのコイルピッチ間および前記第2のコイルのコイルピッチ間においては、前記封止部のガラスバルブおよび前記電極は互いに接触しており、前記第2のコイルにおける前記接触部分の長さは、前記第1のコイルにおける前記接触部分の長さより長いことを特徴とする高圧放電ランプ。

【請求項2】

前記第1のコイルの線径および前記第2のコイルの線径は同一であり、前記第1のコイルのコイルピッチP1は前記第2のコイルのコイルピッチP2よりも小さいことを特徴とする請求項1記載の高圧放電ランプ。

【請求項3】

前記第1のコイルの長さをL1、前記第2のコイルの長さをL2としたとき、0.07≦L2/L1≦0.38を満たしていることを特徴とする請求項2記載の高圧放電ランプ。

【請求項4】

前記第1のコイルの%ピッチをPP1、前記第2のコイルの%ピッチをPP2とすると、200%≦PP1≦350%、100%≦PP2≦250%であることを特徴とする請求項2または3記載の高圧放電ランプ。

【請求項5】

前記第2のコイルは前記第1のコイルよりも線径が小さく、前記第1のコイルピッチおよび前記第2のコイルピッチが同等であることを特徴とする請求項1記載の高圧放電ランプ。

【請求項6】

前記第1のコイルの長さをL1、前記第2のコイルの長さをL2としたとき、0.09≦L2/L1≦0.45を満たしていることを特徴とする請求項4記載の高圧放電ランプ。

【請求項7】

前記ハロゲン化物は、主に発光に寄与する第1のハロゲン化物および主にランプ電圧に寄与する第2のハロゲン化物を有することを特徴とする請求項1ないし6のいずれかに記載の高圧放電ランプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−71088(P2011−71088A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2010−29995(P2010−29995)

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

[ Back to top ]