高圧水電解システムの運転方法

【課題】水素充填装置に水素を充填する際のエネルギ消費を可及的に削減することができ、効率的且つ経済的に水素充填作業を行うことを可能にする。

【解決手段】高圧水電解システムの運転方法は、水吸着装置を構成する吸着筒の吸着可能容量から得られる前記吸着筒の最低必要圧力を、背圧弁の設定圧力に設定する工程と、燃料電池車両の燃料タンクに水素の充填を開始する際に、前記水素の充填圧力の履歴を記憶する工程と、前記充填圧力の履歴から、前記吸着筒の残存吸着可能容量を算出する工程と、前記残存吸着可能容量に基づいて、前記背圧弁の設定圧力を、再度設定する工程とを有する。

【解決手段】高圧水電解システムの運転方法は、水吸着装置を構成する吸着筒の吸着可能容量から得られる前記吸着筒の最低必要圧力を、背圧弁の設定圧力に設定する工程と、燃料電池車両の燃料タンクに水素の充填を開始する際に、前記水素の充填圧力の履歴を記憶する工程と、前記充填圧力の履歴から、前記吸着筒の残存吸着可能容量を算出する工程と、前記残存吸着可能容量に基づいて、前記背圧弁の設定圧力を、再度設定する工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水を電気分解して酸素と該酸素よりも高圧な水素とを発生させる高圧水電解装置を備える高圧水電解システムの運転方法に関する。

【背景技術】

【0002】

例えば、固体高分子型燃料電池を発電させるために、燃料ガスとして水素ガスが使用されている。一般的に、水素ガスを製造する際に、水電解装置が採用されている。この水電解装置は、水を分解して水素(及び酸素)を発生させるため、固体高分子電解質膜(イオン交換膜)を用いている。固体高分子電解質膜の両面には、電極触媒層が設けられて電解質膜・電極構造体が構成されるとともに、前記電解質膜・電極構造体の両側には、給電体を配設してユニットが構成されている。

【0003】

そこで、複数のユニットが積層された状態で、積層方向両端に電圧が付与されるとともに、アノード側給電体に水が供給される。このため、電解質膜・電極構造体のアノード側では、水が分解されて水素イオン(プロトン)が生成され、この水素イオンが固体高分子電解質膜を透過してカソード側に移動し、電子と結合して水素が製造される。一方、アノード側では、水素と共に生成された酸素が、余剰の水を伴ってユニットから排出される。

【0004】

この水電解装置で発生する水素を燃料とする車両では、複数の高圧水素タンクを搭載する構成が採用されている。例えば、特許文献1に開示されている車両用水素ガス供給装置では、図7に示すように、車両1に複数の高圧水素タンク2a〜2dが搭載されるとともに、各高圧水素タンク2a〜2dには、充填バルブ3a〜3d、放出バルブ4a〜4d、圧力センサ5a〜5d及び温度センサ6a〜6dが設けられている。

【0005】

そして、水素ガス消費時には、複数の高圧水素タンク2a〜2dの中から1つの高圧水素タンクを選択し、該高圧水素タンクから優先的に水素を消費機器7に供給し、その圧力を低下させている。水素充填時には、先ず、優先的に水素を消費した高圧水素タンクに対して他の高圧水素タンクから水素を移送し、他の高圧水素タンクの温度を低下させている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−84808号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記の特許文献1では、各高圧水素タンク2a〜2dに高圧水素が満充填される際、それぞれの満充填圧力が相当に高圧となっている。このため、特に、水電解装置から各高圧水素タンク2a〜2dに、直接、高圧水素を充填する際、前記水電解装置は、常時、満充填圧力に相当する高圧水素を製造する必要がある。

【0008】

従って、水電解装置では、一旦満充填圧力まで昇圧された高圧水素を、各高圧水素タンク2a〜2dの内部圧力まで減圧させて、前記高圧水素の充填作業が行われている。これにより、水電解装置におけるエネルギロスが大きくなり、高圧水素の充填処理が効率的に遂行されないという問題がある。

【0009】

本発明はこの種の問題を解決するものであり、水素充填装置に水素を充填する際のエネルギ消費を可及的に削減することができ、効率的且つ経済的に水素充填作業を行うことが可能な高圧水電解システムの運転方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、水を電気分解して酸素と該酸素よりも高圧な水素とを発生させる高圧水電解装置と、前記高圧水電解装置から排出される前記水素に含まれる水分を吸着する吸着装置と、前記吸着装置の下流に配置され、前記高圧水電解装置で生成される前記水素を高圧に保持する背圧弁とを備え、前記水素を水素充填装置に充填するための高圧水電解システムの運転方法に関するものである。

【0011】

この運転方法は、吸着装置の吸着可能容量から得られる前記吸着装置の最低必要圧力を、背圧弁の設定圧力に設定する工程と、水素充填装置に水素が充填された際に、前記水素の充填圧力の履歴を記憶する工程と、前記充填圧力の履歴から、前記吸着装置の残存吸着可能容量を算出する工程と、前記残存吸着可能容量に基づいて、前記背圧弁の設定圧力を、再度設定する工程とを有している。

【発明の効果】

【0012】

本発明によれば、背圧弁の設定圧力が、吸着装置の吸着可能容量から得られた前記吸着装置の最低必要圧力(所望の機能を有するために実際に必要な最低の圧力)に設定された後、水素充填装置の充填圧力の履歴から、前記吸着装置の残存吸着可能容量が算出されている。そして、この残存吸着可能容量に基づいて、背圧弁の設定圧力が、再度設定されている。

【0013】

このため、水素充填装置の充填圧力が、吸着装置の最低必要圧力以上であれば、前記吸着装置は、吸着可能容量に余裕があると判断され、背圧弁の設定圧力を下げることができる。従って、システム効率を向上させることが可能になるとともに、水素充填時に、前記水素の減圧によるエネルギのロスを可及的に削減することができ、効率的且つ経済的な水素充填作業を行うことが可能になる。

【図面の簡単な説明】

【0014】

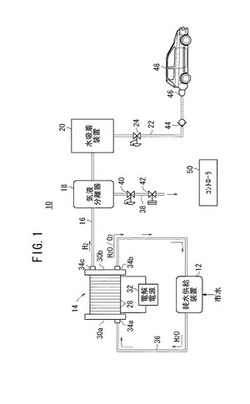

【図1】本発明の実施形態に係る運転方法が適用される高圧水電解システムの概略構成説明図である。

【図2】前記運転方法を説明するフローチャートである。

【図3】水素圧力と水素中に含まれる水分量との関係説明図である。

【図4】圧力と吸着筒容積率及びスタック効率との説明図である。

【図5】前記運転方法の説明図である。

【図6】従来の運転方法の説明図である。

【図7】特許文献1に開示された車両用水素ガス供給装置の概略説明図である。

【発明を実施するための形態】

【0015】

図1に示すように、本発明の実施形態に係る運転方法が適用される高圧水電解システム10は、純水供給装置12を介して市水から生成された純水が供給され、この純水を電気分解することによって高圧水素(酸素圧よりも高圧)を製造する高圧水電解装置14と、前記高圧水電解装置14から水素導出路16に導出される前記高圧水素に含まれる水分を除去する気液分離器18と、前記気液分離器18から排出される水素に含まれる水分を吸着して除去する水吸着装置20と、前記水吸着装置20に連通するドライ水素供給路22に配設され、前記高圧水電解装置14で生成される前記水素を高圧に保持する背圧弁24とを備える。

【0016】

高圧水電解装置14は、複数の水分解セル28が積層されており、前記水分解セル28の積層方向両端には、エンドプレート30a、30bが配設される。高圧水電解装置14には、直流電源である電解電源32が接続される。

【0017】

エンドプレート30aには、配管34aが接続されるとともに、エンドプレート30bには、配管34b、34cが接続される。配管34a、34bは、循環路36を介して純水供給装置12から純水の循環が行われる一方、水素排出口である配管34cは、水素導出路16から気液分離器18に接続される。

【0018】

気液分離器18には、ドレイン排出路38が接続されるとともに、前記ドレイン排出路38には、背圧弁40及び開閉弁42が配設される。このドレイン排出路38は、例えば、純水供給装置12接続されるとともに、この純水供給装置12に水を供給してもよい。

【0019】

水吸着装置20は、水素に含まれる水蒸気(水分)を物理的吸着作用で吸着するとともに、水分を外部に放出して再生される水分吸着材を充填した吸着筒(図示せず)を備える。水吸着装置20の下流側(出口側)には、背圧弁24を介してドライ水素供給路22の一端側が接続され、前記ドライ水素供給路22の他端側には、逆止弁44を介して連結部46が設けられる。

【0020】

連結部46は、水素充填装置である燃料電池車両48の燃料タンクに、直接、あるいは、図示しない貯留タンクを介して接続可能である。逆止弁44は、燃料タンクからドライ水素供給路22側に水素が逆流することを阻止する機能を有する。

【0021】

高圧水電解システム10は、コントローラ50を介して全体的に運転制御される。

【0022】

このように構成される高圧水電解システム10の動作について、以下に説明する。

【0023】

先ず、高圧水電解システム10の始動時には、純水供給装置12を介して市水から生成された純水が高圧水電解装置14に供給される。この高圧水電解装置14では、電解電源32から通電されることにより、純水が電気分解されてアノード側に酸素が生成される一方、カソード側に水素が生成される。

【0024】

高圧水電解装置14内に生成された水素は、水素導出路16を介して気液分離器18に送られる。この気液分離器18では、水素に含まれる水蒸気が、この水素から分離されるとともに、前記水蒸気が除去された前記水素は、水吸着装置20に送られる。

【0025】

従って、水吸着装置20では、水素に含まれる水蒸気が吸着されて乾燥状態の水素(ドライ水素)が得られ、この水素は、背圧弁24を介して所定圧力の高圧水素に維持される。高圧水素は、燃料電池車両48の燃料タンクに供給可能である。

【0026】

次いで、本実施形態に係る高圧水電解システム10の運転方法について、図2に示すフローチャートに沿って、以下に説明する。

【0027】

先ず、水吸着装置20の吸着可能容量から前記水吸着装置20の最低必要圧力n1(MPa)が得られる(ステップS1)。具体的には、高圧水電解システム10全体のシステムサイズ及びレイアウトから、水吸着装置20を構成する吸着筒の許容サイズが設定される。そして、吸着筒の許容サイズに基づいて、封入可能な吸着剤の量が求められるとともに、この量の吸着剤で乾燥できる水分量が算出される。

【0028】

さらに、水素圧力と水素中に含まれる水分量とは、図3に示す関係を有している。そこで、図3に示す圧力と水分量との関係、吸着剤のメンテナンス間隔及び高圧水電解システム10の水素製造量に基づいて、吸着筒の最低必要圧力n1(MPa)が設定される。この最低必要圧力n1(MPa)が、背圧弁24の設定圧力となる。なお、最低必要圧力とは、吸着筒が所望の機能を有するために実際に必要な最低の圧力をいう。

【0029】

次に、図1に示すように、連結部46は、燃料電池車両48の燃料タンクに接続される。その際、燃料電池車両48の燃料タンクは、初期圧力n0(MPa)から水素の充填が開始されるとともに、コントローラ50には、各燃料タンクに水素が充填される毎の充填圧力n2(MPa)の履歴が記憶される(ステップS2)。充填圧力頻度分布の最も高い圧力が、履歴充填圧力n2(MPa)に設定される(図4参照)。

【0030】

さらに、ステップS3に進んで、履歴充填圧力n2(MPa)が、最低必要圧力n1(MPa)よりも高いか否かが判断される。燃料タンクの履歴充填圧力n2(MPa)が、水吸着装置20の最低必要圧力n1(MPa)以上であれば(ステップS3中、YES)、前記水吸着装置20は、吸着可能容量に余裕があると判断される。このため、背圧弁24の設定圧力n3(MPa)が下げられる(n2>n1>n3)(ステップS4)。

【0031】

具体的には、吸着筒容積倍率及びスタック効率(スタックへの投入電力量に対する発生水素エネルギ量の比をいう。)と圧力との関係が、図4に示されている。これにより、吸着筒容積倍率は、圧力が高い程小さくなって、吸着筒を小型化することができる。一方、スタック効率が低下するため、該スタック効率を向上させるためには、容積倍率が許容され得る限り背圧弁24の設定圧力n3(MPa)は、低圧にすることが好ましい。

【0032】

そして、ステップ5に進んで、設定圧力n3(MPa)が、例えば、5MPa以上であるか否かが判断される。高圧水電解装置14では、カソード側(水素発生側)の圧力が低下すると、アノード側(酸素発生側)で発生した酸素が、前記カソード側にリークし、製品水素の純度が低下するおそれがある。従って、カソード側に酸素がリークすることを阻止するために、前記カソード側の最低圧力、すなわち、背圧弁24の設定圧力n3(MPa)は、例えば、5MPa以上に設定することが好ましい。

【0033】

このため、ステップS5において、設定圧力n3(MPa)が5MPa以上であると判断されると(ステップS5中、YES)、ステップ6に進んで、設定圧力n3(MPa)に設定される。一方、設定圧力n3(MPa)が、5MPa未満であると判断されると(ステップS5中、NO)、ステップ7に進んで、設定圧力n3(MPa)が5MPaに設定される。

【0034】

この場合、本実施形態では、背圧弁24の設定圧力n3(MPa)は、吸着筒の吸着可能容量から得られた前記吸着筒の最低必要圧力n1(MPa)に設定されている。次いで、燃料タンクの履歴充填圧力n2(MPa)から、吸着筒の残存吸着可能容量が算出されている。そして、この残存吸着可能容量に基づいて、背圧弁24の設定圧力n3(MPa)が、再度設定されている。

【0035】

このため、燃料タンクの履歴充填圧力n2(MPa)が、吸着筒の最低必要圧力n1(MPa)以上であれば、前記吸着筒は、吸着可能容量に余裕があると判断され、背圧弁24の設定圧力n3(MPa)を下げることができる(n2>n1>n3)。従って、図5に示すように、水素の減圧は、時間T1〜時間T2の間だけであり、前記減圧によるエネルギのロスが削減される。

【0036】

一方、背圧弁24が、燃料電池車両48の燃料タンクへの水素の充填圧力n2(MPa)と同一の設定圧力n3(MPa)に設定される従来方法では、図6に示すように、背圧弁24は、水吸着装置20の出口までの圧力を、水素の充填圧力n2(MPa)に保持している。

【0037】

このため、燃料電池車両48の燃料タンクに水素の充填を開始してから(時間T1〜)、前記燃料タンク内に前記水素の充填が終了するまでの間、該水素の減圧が継続されている。これにより、従来方法では、水素の減圧によるエネルギのロスが増大してしまう。

【0038】

従って、本実施形態では、システム効率を向上させることが可能になるとともに、水素充填時に、前記水素の減圧によるエネルギのロスを可及的に削減することができ、効率的且つ経済的な水素充填作業を行うことが可能になるという効果が得られる。

【0039】

しかも、本実施形態では、背圧弁24の設定圧力n3(MPa)は、例えば、5MPa以上に設定されている。このため、アノード側(酸素発生側)で発生した酸素は、カソード側(水素発生側)にリークすることがなく、製品水素の純度を良好に維持することが可能になるという利点がある。

【0040】

その上、高圧水電解システム10全体のシステム効率及びシステムサイズの最適化を図ることができるとともに、水吸着装置20を構成する吸着筒を有効に小型化することが可能になる。

【符号の説明】

【0041】

10…高圧水電解システム 12…純水供給装置

14…高圧水電解装置 16…水素導出路

18…気液分離器 20…水吸着装置

22…ドライ水素供給路 24…背圧弁

28…水分解セル 32…電解電源

34a〜34c…配管 44…逆止弁

46…連結部 48…燃料電池車両

50…コントローラ

【技術分野】

【0001】

本発明は、水を電気分解して酸素と該酸素よりも高圧な水素とを発生させる高圧水電解装置を備える高圧水電解システムの運転方法に関する。

【背景技術】

【0002】

例えば、固体高分子型燃料電池を発電させるために、燃料ガスとして水素ガスが使用されている。一般的に、水素ガスを製造する際に、水電解装置が採用されている。この水電解装置は、水を分解して水素(及び酸素)を発生させるため、固体高分子電解質膜(イオン交換膜)を用いている。固体高分子電解質膜の両面には、電極触媒層が設けられて電解質膜・電極構造体が構成されるとともに、前記電解質膜・電極構造体の両側には、給電体を配設してユニットが構成されている。

【0003】

そこで、複数のユニットが積層された状態で、積層方向両端に電圧が付与されるとともに、アノード側給電体に水が供給される。このため、電解質膜・電極構造体のアノード側では、水が分解されて水素イオン(プロトン)が生成され、この水素イオンが固体高分子電解質膜を透過してカソード側に移動し、電子と結合して水素が製造される。一方、アノード側では、水素と共に生成された酸素が、余剰の水を伴ってユニットから排出される。

【0004】

この水電解装置で発生する水素を燃料とする車両では、複数の高圧水素タンクを搭載する構成が採用されている。例えば、特許文献1に開示されている車両用水素ガス供給装置では、図7に示すように、車両1に複数の高圧水素タンク2a〜2dが搭載されるとともに、各高圧水素タンク2a〜2dには、充填バルブ3a〜3d、放出バルブ4a〜4d、圧力センサ5a〜5d及び温度センサ6a〜6dが設けられている。

【0005】

そして、水素ガス消費時には、複数の高圧水素タンク2a〜2dの中から1つの高圧水素タンクを選択し、該高圧水素タンクから優先的に水素を消費機器7に供給し、その圧力を低下させている。水素充填時には、先ず、優先的に水素を消費した高圧水素タンクに対して他の高圧水素タンクから水素を移送し、他の高圧水素タンクの温度を低下させている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−84808号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記の特許文献1では、各高圧水素タンク2a〜2dに高圧水素が満充填される際、それぞれの満充填圧力が相当に高圧となっている。このため、特に、水電解装置から各高圧水素タンク2a〜2dに、直接、高圧水素を充填する際、前記水電解装置は、常時、満充填圧力に相当する高圧水素を製造する必要がある。

【0008】

従って、水電解装置では、一旦満充填圧力まで昇圧された高圧水素を、各高圧水素タンク2a〜2dの内部圧力まで減圧させて、前記高圧水素の充填作業が行われている。これにより、水電解装置におけるエネルギロスが大きくなり、高圧水素の充填処理が効率的に遂行されないという問題がある。

【0009】

本発明はこの種の問題を解決するものであり、水素充填装置に水素を充填する際のエネルギ消費を可及的に削減することができ、効率的且つ経済的に水素充填作業を行うことが可能な高圧水電解システムの運転方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、水を電気分解して酸素と該酸素よりも高圧な水素とを発生させる高圧水電解装置と、前記高圧水電解装置から排出される前記水素に含まれる水分を吸着する吸着装置と、前記吸着装置の下流に配置され、前記高圧水電解装置で生成される前記水素を高圧に保持する背圧弁とを備え、前記水素を水素充填装置に充填するための高圧水電解システムの運転方法に関するものである。

【0011】

この運転方法は、吸着装置の吸着可能容量から得られる前記吸着装置の最低必要圧力を、背圧弁の設定圧力に設定する工程と、水素充填装置に水素が充填された際に、前記水素の充填圧力の履歴を記憶する工程と、前記充填圧力の履歴から、前記吸着装置の残存吸着可能容量を算出する工程と、前記残存吸着可能容量に基づいて、前記背圧弁の設定圧力を、再度設定する工程とを有している。

【発明の効果】

【0012】

本発明によれば、背圧弁の設定圧力が、吸着装置の吸着可能容量から得られた前記吸着装置の最低必要圧力(所望の機能を有するために実際に必要な最低の圧力)に設定された後、水素充填装置の充填圧力の履歴から、前記吸着装置の残存吸着可能容量が算出されている。そして、この残存吸着可能容量に基づいて、背圧弁の設定圧力が、再度設定されている。

【0013】

このため、水素充填装置の充填圧力が、吸着装置の最低必要圧力以上であれば、前記吸着装置は、吸着可能容量に余裕があると判断され、背圧弁の設定圧力を下げることができる。従って、システム効率を向上させることが可能になるとともに、水素充填時に、前記水素の減圧によるエネルギのロスを可及的に削減することができ、効率的且つ経済的な水素充填作業を行うことが可能になる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態に係る運転方法が適用される高圧水電解システムの概略構成説明図である。

【図2】前記運転方法を説明するフローチャートである。

【図3】水素圧力と水素中に含まれる水分量との関係説明図である。

【図4】圧力と吸着筒容積率及びスタック効率との説明図である。

【図5】前記運転方法の説明図である。

【図6】従来の運転方法の説明図である。

【図7】特許文献1に開示された車両用水素ガス供給装置の概略説明図である。

【発明を実施するための形態】

【0015】

図1に示すように、本発明の実施形態に係る運転方法が適用される高圧水電解システム10は、純水供給装置12を介して市水から生成された純水が供給され、この純水を電気分解することによって高圧水素(酸素圧よりも高圧)を製造する高圧水電解装置14と、前記高圧水電解装置14から水素導出路16に導出される前記高圧水素に含まれる水分を除去する気液分離器18と、前記気液分離器18から排出される水素に含まれる水分を吸着して除去する水吸着装置20と、前記水吸着装置20に連通するドライ水素供給路22に配設され、前記高圧水電解装置14で生成される前記水素を高圧に保持する背圧弁24とを備える。

【0016】

高圧水電解装置14は、複数の水分解セル28が積層されており、前記水分解セル28の積層方向両端には、エンドプレート30a、30bが配設される。高圧水電解装置14には、直流電源である電解電源32が接続される。

【0017】

エンドプレート30aには、配管34aが接続されるとともに、エンドプレート30bには、配管34b、34cが接続される。配管34a、34bは、循環路36を介して純水供給装置12から純水の循環が行われる一方、水素排出口である配管34cは、水素導出路16から気液分離器18に接続される。

【0018】

気液分離器18には、ドレイン排出路38が接続されるとともに、前記ドレイン排出路38には、背圧弁40及び開閉弁42が配設される。このドレイン排出路38は、例えば、純水供給装置12接続されるとともに、この純水供給装置12に水を供給してもよい。

【0019】

水吸着装置20は、水素に含まれる水蒸気(水分)を物理的吸着作用で吸着するとともに、水分を外部に放出して再生される水分吸着材を充填した吸着筒(図示せず)を備える。水吸着装置20の下流側(出口側)には、背圧弁24を介してドライ水素供給路22の一端側が接続され、前記ドライ水素供給路22の他端側には、逆止弁44を介して連結部46が設けられる。

【0020】

連結部46は、水素充填装置である燃料電池車両48の燃料タンクに、直接、あるいは、図示しない貯留タンクを介して接続可能である。逆止弁44は、燃料タンクからドライ水素供給路22側に水素が逆流することを阻止する機能を有する。

【0021】

高圧水電解システム10は、コントローラ50を介して全体的に運転制御される。

【0022】

このように構成される高圧水電解システム10の動作について、以下に説明する。

【0023】

先ず、高圧水電解システム10の始動時には、純水供給装置12を介して市水から生成された純水が高圧水電解装置14に供給される。この高圧水電解装置14では、電解電源32から通電されることにより、純水が電気分解されてアノード側に酸素が生成される一方、カソード側に水素が生成される。

【0024】

高圧水電解装置14内に生成された水素は、水素導出路16を介して気液分離器18に送られる。この気液分離器18では、水素に含まれる水蒸気が、この水素から分離されるとともに、前記水蒸気が除去された前記水素は、水吸着装置20に送られる。

【0025】

従って、水吸着装置20では、水素に含まれる水蒸気が吸着されて乾燥状態の水素(ドライ水素)が得られ、この水素は、背圧弁24を介して所定圧力の高圧水素に維持される。高圧水素は、燃料電池車両48の燃料タンクに供給可能である。

【0026】

次いで、本実施形態に係る高圧水電解システム10の運転方法について、図2に示すフローチャートに沿って、以下に説明する。

【0027】

先ず、水吸着装置20の吸着可能容量から前記水吸着装置20の最低必要圧力n1(MPa)が得られる(ステップS1)。具体的には、高圧水電解システム10全体のシステムサイズ及びレイアウトから、水吸着装置20を構成する吸着筒の許容サイズが設定される。そして、吸着筒の許容サイズに基づいて、封入可能な吸着剤の量が求められるとともに、この量の吸着剤で乾燥できる水分量が算出される。

【0028】

さらに、水素圧力と水素中に含まれる水分量とは、図3に示す関係を有している。そこで、図3に示す圧力と水分量との関係、吸着剤のメンテナンス間隔及び高圧水電解システム10の水素製造量に基づいて、吸着筒の最低必要圧力n1(MPa)が設定される。この最低必要圧力n1(MPa)が、背圧弁24の設定圧力となる。なお、最低必要圧力とは、吸着筒が所望の機能を有するために実際に必要な最低の圧力をいう。

【0029】

次に、図1に示すように、連結部46は、燃料電池車両48の燃料タンクに接続される。その際、燃料電池車両48の燃料タンクは、初期圧力n0(MPa)から水素の充填が開始されるとともに、コントローラ50には、各燃料タンクに水素が充填される毎の充填圧力n2(MPa)の履歴が記憶される(ステップS2)。充填圧力頻度分布の最も高い圧力が、履歴充填圧力n2(MPa)に設定される(図4参照)。

【0030】

さらに、ステップS3に進んで、履歴充填圧力n2(MPa)が、最低必要圧力n1(MPa)よりも高いか否かが判断される。燃料タンクの履歴充填圧力n2(MPa)が、水吸着装置20の最低必要圧力n1(MPa)以上であれば(ステップS3中、YES)、前記水吸着装置20は、吸着可能容量に余裕があると判断される。このため、背圧弁24の設定圧力n3(MPa)が下げられる(n2>n1>n3)(ステップS4)。

【0031】

具体的には、吸着筒容積倍率及びスタック効率(スタックへの投入電力量に対する発生水素エネルギ量の比をいう。)と圧力との関係が、図4に示されている。これにより、吸着筒容積倍率は、圧力が高い程小さくなって、吸着筒を小型化することができる。一方、スタック効率が低下するため、該スタック効率を向上させるためには、容積倍率が許容され得る限り背圧弁24の設定圧力n3(MPa)は、低圧にすることが好ましい。

【0032】

そして、ステップ5に進んで、設定圧力n3(MPa)が、例えば、5MPa以上であるか否かが判断される。高圧水電解装置14では、カソード側(水素発生側)の圧力が低下すると、アノード側(酸素発生側)で発生した酸素が、前記カソード側にリークし、製品水素の純度が低下するおそれがある。従って、カソード側に酸素がリークすることを阻止するために、前記カソード側の最低圧力、すなわち、背圧弁24の設定圧力n3(MPa)は、例えば、5MPa以上に設定することが好ましい。

【0033】

このため、ステップS5において、設定圧力n3(MPa)が5MPa以上であると判断されると(ステップS5中、YES)、ステップ6に進んで、設定圧力n3(MPa)に設定される。一方、設定圧力n3(MPa)が、5MPa未満であると判断されると(ステップS5中、NO)、ステップ7に進んで、設定圧力n3(MPa)が5MPaに設定される。

【0034】

この場合、本実施形態では、背圧弁24の設定圧力n3(MPa)は、吸着筒の吸着可能容量から得られた前記吸着筒の最低必要圧力n1(MPa)に設定されている。次いで、燃料タンクの履歴充填圧力n2(MPa)から、吸着筒の残存吸着可能容量が算出されている。そして、この残存吸着可能容量に基づいて、背圧弁24の設定圧力n3(MPa)が、再度設定されている。

【0035】

このため、燃料タンクの履歴充填圧力n2(MPa)が、吸着筒の最低必要圧力n1(MPa)以上であれば、前記吸着筒は、吸着可能容量に余裕があると判断され、背圧弁24の設定圧力n3(MPa)を下げることができる(n2>n1>n3)。従って、図5に示すように、水素の減圧は、時間T1〜時間T2の間だけであり、前記減圧によるエネルギのロスが削減される。

【0036】

一方、背圧弁24が、燃料電池車両48の燃料タンクへの水素の充填圧力n2(MPa)と同一の設定圧力n3(MPa)に設定される従来方法では、図6に示すように、背圧弁24は、水吸着装置20の出口までの圧力を、水素の充填圧力n2(MPa)に保持している。

【0037】

このため、燃料電池車両48の燃料タンクに水素の充填を開始してから(時間T1〜)、前記燃料タンク内に前記水素の充填が終了するまでの間、該水素の減圧が継続されている。これにより、従来方法では、水素の減圧によるエネルギのロスが増大してしまう。

【0038】

従って、本実施形態では、システム効率を向上させることが可能になるとともに、水素充填時に、前記水素の減圧によるエネルギのロスを可及的に削減することができ、効率的且つ経済的な水素充填作業を行うことが可能になるという効果が得られる。

【0039】

しかも、本実施形態では、背圧弁24の設定圧力n3(MPa)は、例えば、5MPa以上に設定されている。このため、アノード側(酸素発生側)で発生した酸素は、カソード側(水素発生側)にリークすることがなく、製品水素の純度を良好に維持することが可能になるという利点がある。

【0040】

その上、高圧水電解システム10全体のシステム効率及びシステムサイズの最適化を図ることができるとともに、水吸着装置20を構成する吸着筒を有効に小型化することが可能になる。

【符号の説明】

【0041】

10…高圧水電解システム 12…純水供給装置

14…高圧水電解装置 16…水素導出路

18…気液分離器 20…水吸着装置

22…ドライ水素供給路 24…背圧弁

28…水分解セル 32…電解電源

34a〜34c…配管 44…逆止弁

46…連結部 48…燃料電池車両

50…コントローラ

【特許請求の範囲】

【請求項1】

水を電気分解して酸素と該酸素よりも高圧な水素とを発生させる高圧水電解装置と、

前記高圧水電解装置から排出される前記水素に含まれる水分を吸着する吸着装置と、

前記吸着装置の下流に配置され、前記高圧水電解装置で生成される前記水素を高圧に保持する背圧弁と、

を備え、前記水素を水素充填装置に充填するための高圧水電解システムの運転方法であって、

前記吸着装置の吸着可能容量から得られる前記吸着装置の最低必要圧力を、前記背圧弁の設定圧力に設定する工程と、

前記水素充填装置に前記水素が充填された際に、該水素の充填圧力の履歴を記憶する工程と、

前記充填圧力の履歴から、前記吸着装置の残存吸着可能容量を算出する工程と、

前記残存吸着可能容量に基づいて、前記背圧弁の設定圧力を、再度設定する工程と、

を有することを特徴とする高圧水電解システムの運転方法。

【請求項1】

水を電気分解して酸素と該酸素よりも高圧な水素とを発生させる高圧水電解装置と、

前記高圧水電解装置から排出される前記水素に含まれる水分を吸着する吸着装置と、

前記吸着装置の下流に配置され、前記高圧水電解装置で生成される前記水素を高圧に保持する背圧弁と、

を備え、前記水素を水素充填装置に充填するための高圧水電解システムの運転方法であって、

前記吸着装置の吸着可能容量から得られる前記吸着装置の最低必要圧力を、前記背圧弁の設定圧力に設定する工程と、

前記水素充填装置に前記水素が充填された際に、該水素の充填圧力の履歴を記憶する工程と、

前記充填圧力の履歴から、前記吸着装置の残存吸着可能容量を算出する工程と、

前記残存吸着可能容量に基づいて、前記背圧弁の設定圧力を、再度設定する工程と、

を有することを特徴とする高圧水電解システムの運転方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−67879(P2012−67879A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−214420(P2010−214420)

【出願日】平成22年9月24日(2010.9.24)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月24日(2010.9.24)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]