高圧用配管継手

【課題】 外管部材及び内管部材の分離時に圧力流体の吹き出しを防止できるとともに、圧力流体の大気中への放出を抑制できる高圧用配管継手を提供する。

【解決手段】 外管部材22及び内管部材23の接合部24に、内部の流体通路21側に位置するO‐リング25と、大気側に位置し、O‐リング25より大きい外径を有するO‐リング27とを備え、外管部材22に、O‐リング25,27の外径よりそれぞれやや小さな内径を有する挿入穴33、32を設け、挿入穴32の軸方向の長さ寸法D1をO‐リング25、27間の軸方向の距離D2より大きく設定した。これにより、外管部材22及び内管部材23を分離する際、まずO−リング25が大径穴32内に移動して隙間が形成されるので、O‐リング25、27間に残留する冷媒ガスが流体通路21に放出される。

【解決手段】 外管部材22及び内管部材23の接合部24に、内部の流体通路21側に位置するO‐リング25と、大気側に位置し、O‐リング25より大きい外径を有するO‐リング27とを備え、外管部材22に、O‐リング25,27の外径よりそれぞれやや小さな内径を有する挿入穴33、32を設け、挿入穴32の軸方向の長さ寸法D1をO‐リング25、27間の軸方向の距離D2より大きく設定した。これにより、外管部材22及び内管部材23を分離する際、まずO−リング25が大径穴32内に移動して隙間が形成されるので、O‐リング25、27間に残留する冷媒ガスが流体通路21に放出される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高圧流体が流動する流体通路を有する高圧用配管継手に係り、特に、高圧側が超臨界となる二酸化炭素などの冷媒を使用するのに好適な高圧用配管継手に関する。

【背景技術】

【0002】

図7はこの種の高圧用配管継手の従来例を示す断面図である。図7に示す高圧用配管継手1は、内部に高圧冷媒ガスが流動する流体通路2が形成され、互いに接合される外管部材3及び内管部材4を有し、これらの外管部材3及び内管部材4の接合部5に、高圧冷媒ガス側及び大気側にそれぞれ位置する第1のO‐リング6及び第2のO‐リング7とが設けられている。このように構成された従来の高圧用配管継手1にあっては、第1のO‐リング6で密封した外管部材3及び内管部材4間の隙間を高圧冷媒ガスが通過したとき、この高圧冷媒ガスで塑性変形した第2のO‐リング7の一部が大気側へ吹き出して凹部堰8などで堰止めを行なうことによって外管部材3及び内管部材4間の隙間9が埋められるので、冷媒ガスの外部流出を防止できる。

【0003】

また、図8に示す他の高圧用配管継手10は、内部に高圧冷媒ガスが流動する流体通路11が形成され、互いに接合される外管部材12及び内管部材13を有し、これらの外管部材12及び内管部材13の接合部14に、高圧冷媒ガス側及び大気側にそれぞれ位置する第1のO‐リング15及び第2のO‐リング16とが設けられている。外管部材12の端部の内周側には、第2のO‐リング16を収容する断面三角形状のシール溝17が形成されている。このように構成された従来の高圧用配管継手10にあっては、外管部材12及び内管部材13を分離する際に、外管部材12の端部に装着した第2のO‐リング16と内管部材13との係合状態が解除されるので、O‐リング15、16間に残留した冷媒ガスが大気中に放出される。

【0004】

また、図9に示す高圧用配管継手18は、図8に示す高圧用配管継手10と比べて、第2のO‐リング16の代わりに、外管部材12の端部に装着される面シール部材19を有しており、その他の構成は基本的に同様である。このように構成された従来の高圧用配管継手18にあっては、外管部材12及び内管部材13を分離する際、外管部材12の端部に装着される面シール部材19と内管部材13との係合状態が解除されるので、面シール部材19およびO‐リング15間に残留した冷媒ガスが大気中に放出される。

【特許文献1】特開2005−3110号公報(段落番号0024、図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1に記載されている従来技術では、外管部材3及び内管部材4を分離する際、O‐リング6、7によるシール状態が保たれておりO‐リング6、7間に冷媒ガスが残留しているため、O‐リング6、7と外管部材3との係合状態を解除したときに冷媒ガスが吹き出して異音が生じるという問題がある。

【0006】

また、図8及び図9に示す従来技術では、上記の問題のほか外管部材12及び内管部材13を分離する際に冷媒ガスが大気中に放出されるという問題がある。

【0007】

本発明は、上記のような従来技術を考慮してなされたもので、その目的は、外管部材及び内管部材の分離時に圧力流体の吹き出しを防止できるとともに、圧力流体の大気中への放出を抑制することのできる高圧用配管継手を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため本発明は、内部に高圧流体が流動する流体通路が形成され、互いに接合される外管部材及び内管部材を有し、これらの外管部材及び内管部材の接合部に、前記流体通路側に位置する第1の軸シール部材と、大気側に位置する第2の軸シール部材とを備えた高圧用配管継手であって、内部に高圧流体が流動する流体通路が形成され、互いに接合される外管部材及び内管部材を有し、これらの外管部材及び内管部材の接合部に、前記流体通路側に位置する第1の軸シール部材と、大気側に位置する第2の軸シール部材とを備えた高圧用配管継手であって、前記第1の軸シール部材の外径を、前記第2の軸シール部材の外径より小さく設定するとともに、前記第1の軸シール部材及び前記第2の軸シール部材が挿入される挿入穴の軸方向の途中に段差を設け、前記外管部材及び内管部材を分離する際、前記第2の軸シール部材が前記挿入穴を密封する状態を解除する前に、前記第1の軸シール部材が前記挿入穴を密封する状態を解除する構成にしてある。

【0009】

このように構成した本発明では、外管部材及び内管部材を接合する際、軸方向の途中で段差を有する挿入穴に、第1の軸シール部材及び第2のシール部材をそれぞれ挿入することにより、外管部材及び内管部材の接合部の隙間が二重に密封される。次いで、外管部材及び内管部材を分離する際、流体通路側に位置する第1の軸シール部材が挿入穴の段差を通過して挿入穴を密封する状態が解除されたとき、第2の軸シール部材が挿入穴を密封する状態が保たれるので、第1の軸シール部材及び第2の軸シール部材の間に残留した圧力流体が流体通路に放出される。次いで、外管部材及び内管部材をさらに離隔することにより、上記の第2の軸シール部材が挿入穴を密封する状態も解除される。これによって、外管部材及び内管部材の分離時に圧力流体の吹き出しを防止できるとともに、圧力流体の大気中への放出を抑制することができる。

【発明の効果】

【0010】

本発明では、外管部材及び内管部材の分離時に圧力流体の吹き出しを防止できるとともに圧力流体の大気中への放出を抑制できるので、外管部材及び内管部材の分離時に圧力流体の吹き出し異音をなくして騒音を低下できるという効果がある。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態に係る高圧用配管継手の詳細を図に基づいて説明する。

【0012】

〔第1の実施の形態〕

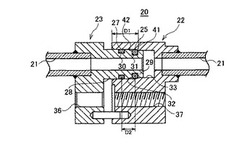

図1は本発明の第1の実施の形態に係る高圧用配管継手20を示す断面図、図2は本実施の形態に設けられる外管部材及び内管部材を接合した状態を示す断面図、図3は本実施の形態に設けられる内管部材の一部を拡大して示す断面図である。

【0013】

図1に示すように本実施の形態の高圧用配管継手20は、内部に高圧流体、例えば高圧冷媒ガスが流動する流体通路21が形成され、互いに接合される外管部材22及び内管部材23を有し、これらの外管部材22及び内管部材23の接合部には、流体通路21側に位置するO‐リング25と、大気側に位置するO‐リング27とを有している。

【0014】

図3に示すように、内管部材23は、外管部材22内に挿入される大径筒部28及び小径筒部29を有し、大径筒部28にはO‐リング27が装着されるシール溝30が形成され、小径筒部29にはO‐リング25が装着されるシール溝31が形成されている。O‐リング25の太さ(直径)はシール溝31の深さ寸法より大きく設定され、O‐リング25はシール溝31から外側に突出している。また、O‐リング27の太さ(直径)もシール溝30の深さ寸法より大きく設定され、O‐リング27はシール溝30から若干突出している。また、O‐リング25の外径はO‐リング27の外径より小さく設定されている。

【0015】

外管部材22には、大径筒部28が挿入される挿入穴32と、この挿入穴32より小さい内径を有し、小径筒部29が挿入される挿入穴33とが同軸上に形成されている。なお、外管部材22の挿入穴32及び挿入穴33間にテーパー面41が形成され、内管部材23の大径筒部28及び小径筒部29間に上記のテーパー面41に対応するテーパー面42が形成されている。挿入穴32の奥行き寸法(軸方向の寸法)D1は、図1に示すように、O‐リング25とO‐リング27との間の軸方向の距離D2より大きく設定されている。

【0016】

また、図示しないねじ部材が内管部材23の貫通穴36に挿入されるとともに、その先端側が外管部材22のねじ穴37に螺合することにより、外管部材22及び内管部材23の接合時に軸方向の締め付け力が付与される。

【0017】

この第1の実施の形態では、外管部材22及び内管部材23を接合する際、内管部材23を外管部材22に対して軸方向に移動させて、図1に示すように内管部材23のO‐リング25及びO‐リング27を外管部材22の一端より挿入する。その結果、O‐リング27が挿入穴32の内周面により径方向に押圧されるので、大径筒部28及び挿入穴32間の隙間が密封される。次いで、図示しないねじ部材を内管部材23の貫通穴36に挿入して外管部材22のねじ穴37に螺合することにより、外管部材22及び内管部材23に軸方向の締め付け力を付与する。その結果、O‐リング25が挿入穴32内からテーパー面41上を摺動して挿入穴33内に移動し、この挿入穴33の内周面によりO‐リング25が径方向に押圧されるので、小径筒部29及び挿入穴33間の隙間が密封される(図2参照)。この接合状態で流体通路21を高圧冷媒ガスが流動するとき、接合部の隙間がO‐リング25及びO‐リング27で二重に密封されているので、高圧冷媒ガスが接合部から流出することが阻止される。

【0018】

その後、上記の高圧冷媒ガスの供給を停止して外管部材22及び内管部材23を分離する際、図示しないねじ部材を緩めて締め付け状態を解除し、内管部材23を軸方向に引き出すことにより、図1に示すようにO‐リング25が挿入穴33内から挿入穴32内に移動し、O‐リング25と挿入穴32の内周面との間に隙間が形成される。その結果、O‐リング25が挿入穴33を密封する状態が解除される。このとき、挿入穴32の奥行き寸法(軸方向の寸法)D1は、図1に示すように、O‐リング25とO‐リング27との間の軸方向の距離D2より大きく設定されているため、O‐リング27により挿入穴32を密封する状態が保たれている。従って、O‐リング25及びO‐リング27間に残留する圧力流体がO‐リング25外周の隙間を通過して流体通路21に放出される。その後、内管部材23をさらに軸方向に引き出すことにより、外管部材22及び内管部材23が完全に分離する。

【0019】

このように構成した第1の実施の形態では、外管部材22及び内管部材23の分離時にO‐リング25、27間に残留する冷媒ガスをO‐リング25外周の隙間を介して内部の流体通路21に放出するので、冷媒ガスの大気中への放出を抑制できるとともに、冷媒ガスの吹き出しを防止できる。

【0020】

また、第1の実施の形態では、外管部材22の挿入穴32、33間に形成したテーパー面41によりO‐リング25を挿入穴32内から挿入穴33内へ円滑に導くことができ、O‐リング25の損傷を防止できる。

【0021】

〔第2の実施形態〕

図4は本発明の第2の実施の形態に係る高圧用配管継手40を示す断面図、図5は本実施の形態に設けられる外管部材及び内管部材を接合した状態を示す断面図、図6は本実施の形態に設けられる外管部材の正面図である。なお、図4に示す外管部材の断面図は図6のA−A線に沿う断面図である。

【0022】

図4に示す本実施の形態の高圧用配管継手40は、内部に高圧流体、例えば高圧冷媒ガスが流動する流体通路21が形成され、互いに接合される外管部材22及び内管部材23を有し、これらの外管部材22及び内管部材23の接合部24には、流体通路21側に位置するO‐リング25及びバックアップリング26と、大気側に位置するO‐リング27とを有している。

【0023】

内管部材23は、外管部材22内に挿入される大径筒部28及び小径筒部29を有し、大径筒部28にはO‐リング27が装着されるシール溝30が形成され、小径筒部29にはO‐リング25及びバックアップリング26が装着されるシール溝31が形成されている。O‐リング25の太さ(直径)はシール溝31の深さ寸法以下に設定され、O‐リング25及びバックアップリング26の外周はシール溝31の外周開口とほぼ同位置か、それより内側に位置している。一方、O‐リング27の太さ(直径)はシール溝30の深さ寸法より大きく設定され、O‐リング27はシール溝30から若干突出している。また、O‐リング25及びバックアップリング26の外径はO‐リング27の外径より小さく設定されている。

【0024】

外管部材22には、大径筒部28が挿入される挿入穴32と、この挿入穴32より小さい内径を有する挿入穴33と、さらに小さい内径を有し、小径筒部29が挿入される小径穴34とが同軸上に形成されており、上記の挿入穴32及び挿入穴33の軸方向の途中に段差が設けられている。挿入穴32の奥行き寸法(軸方向の寸法)D1は、O‐リング25とO‐リング27との間の軸方向の距離D2より大きく設定されている。

【0025】

また図5に示すように、ねじ部材35が内管部材23の貫通穴36に挿入されるとともに、その先端側が外管部材22のねじ穴37に螺合することにより、外管部材22及び内管部材23の接合時に軸方向の締め付け力が付与される。

【0026】

この第2の実施の形態にあっては、外管部材22及び内管部材23を分離状態から接合する際、内管部材23を外管部材22に対して軸方向に移動させて、内管部材23のO‐リング25、バックアップリング26及びO‐リング27を外管部材22の挿入穴32に挿入する。その結果、O‐リング27が挿入穴32の内周面により径方向に圧縮されるので、大径筒部28及び挿入穴32間の隙間が密封される。次いで、図5に示すようにねじ部材35を内管部材23の貫通穴36に挿入して外管部材22のねじ穴37に螺合することにより、外管部材22及び内管部材23に軸方向の締め付け力を付与する。その結果、O‐リング25及びバックアップリング26が挿入穴32内から挿入穴33内へ移動し、この挿入穴33の端部の内壁によりバックアップリング26を介してO‐リング25が軸方向に押圧されるので、O‐リング25が径方向に伸びて小径筒部29及び挿入穴33間の隙間が密封される。この接合状態で流体通路21を高圧冷媒ガスが流動するとき、接合部24の隙間がO‐リング25及びO‐リング27で二重に密封されているので、高圧冷媒ガスが接合部24から流出することが阻止される。

【0027】

その後、上記の高圧冷媒ガスの供給を停止して外管部材22及び内管部材23を分離する際、ねじ部材35を緩めて締め付け状態を解除し、内管部材23を軸方向に引き出すことにより、挿入穴33の端部の内壁でバックアップリング26を介してO‐リング25を軸方向に押圧する状態が解除されるので、O−リング25がシール溝31内に戻ることでO‐リング25が挿入穴33を密封する状態が解除される。このとき、O‐リング27が挿入穴32を密封する状態が保たれているので、O‐リング25及びO‐リング27間に残留する冷媒ガスがO‐リング25外周の隙間を通過して流体通路21に放出される。そして、内管部材23をさらに軸方向に引き出すことにより、外管部材22及び内管部材23が完全に分離する。

【0028】

なお、本実施の形態では、O−リング25がバックアップリング26で押されることにより外側に膨出したり、シール溝31内に戻ったりすることにより、筒内壁との密着及び開放を行っているため、大径筒部と小径筒部とを形成する必要はない。また、シール溝30、31の溝の深さも同じに設定することも可能である。

【0029】

このように構成した第2の実施の形態では、外管部材22及び内管部材23の分離時にO‐リング25、27間に残留する冷媒ガスをO‐リング25外周の隙間を介して内部の流体通路21に放出するので、冷媒ガスの大気中への放出を抑制できるとともに、冷媒ガスの吹き出しを防止できる。

【0030】

また、第2の実施の形態では、O‐リング25の流体通路21側に設けたバックアップリング26によって、外管部材22及び内管部材23の接合時にO‐リング25を傷つけることなく円滑に挿入穴33に係合させることができるとともに、外管部材22及び内管部材23の分離時にO‐リング25がシール溝31から抜け出して外管部材22内に残ることをバックアップリング26で防止できる。

【0031】

また、第1の実施の形態では、挿入穴32の軸方向の長さ寸法D1をO‐リング25、27間の軸方向の距離D2より大きく設定したが、第2の実施例では必ずしも必要ではない。すなわち、O−リング25がバックアップリング26からの押圧を受けなくなり弾性復帰して元の形状に戻るのに必要な距離だけ移動するときに、O−リング27が挿入穴32内に残留しており大気側と密封された状態であれば良い。この構造により、O‐リング25、27間の冷媒ガスを大気中ではなく内部の流体通路21に確実に放出することができる。

【0032】

また、第2の実施の形態では、外管部材22及び内管部材23の接合部24をシールする軸シール部材として、外径の異なるO‐リング25,27を設けるようにしたので、これらのO‐リング25,27を誤って組付けることを防止でき、また、特別な軸シール部材を必要としないので、部品コストを削減できる。さらに、必要に応じて、上記のO‐リング25,27の代わりに、他の軸シール部材を設けることもできる。

【0033】

なお、上記実施の形態では、高圧流体として高圧冷媒ガスを用いる場合を例示したが、本発明はこれに限定されず、他の高圧流体を用いる場合にも適用できる。

【産業上の利用可能性】

【0034】

本発明は、外管部材及び内管部材の分離時に高圧流体の吹き出しに伴う騒音を低下できるという効果があるので、高圧冷媒を用いる空調装置の高圧用配管継手として適用できるとともに、その他、一般機械用あるいは産業機械用などの高圧用配管継手としても広く適用可能である。

【図面の簡単な説明】

【0035】

【図1】本発明の第1の実施の形態に係る高圧用配管継手を示す断面図である。

【図2】本実施の形態に設けられる外管部材及び内管部材を接合した状態を示す断面図である。

【図3】本実施の形態に設けられる内管部材の一部を拡大して示す断面図である。

【図4】本発明の第2の実施の形態に係る高圧用配管継手を示す断面図である。

【図5】本実施の形態に設けられる外管部材及び内管部材を接合した状態を示す断面図である。

【図6】本実施の形態に設けられる外管部材の正面図である。

【図7】高圧用配管継手の従来例を示す断面図である。

【図8】高圧用配管継手の他の従来例を示す断面図である。

【図9】高圧用配管継手の他の従来例を示す断面図である。

【符号の説明】

【0036】

20、40 高圧用配管継手

21 流体通路

22 外管部材

23 内管部材

24 接合部

25 O‐リング(第1の軸シール部材)

26 バックアップリング

27 O‐リング(第2の軸シール部材)

28 大径筒部

29 小径筒部

30 シール溝

31 シール溝

32 挿入穴

33 挿入穴

34 小径穴

41 テーパー面

42 テーパー面

【技術分野】

【0001】

本発明は、高圧流体が流動する流体通路を有する高圧用配管継手に係り、特に、高圧側が超臨界となる二酸化炭素などの冷媒を使用するのに好適な高圧用配管継手に関する。

【背景技術】

【0002】

図7はこの種の高圧用配管継手の従来例を示す断面図である。図7に示す高圧用配管継手1は、内部に高圧冷媒ガスが流動する流体通路2が形成され、互いに接合される外管部材3及び内管部材4を有し、これらの外管部材3及び内管部材4の接合部5に、高圧冷媒ガス側及び大気側にそれぞれ位置する第1のO‐リング6及び第2のO‐リング7とが設けられている。このように構成された従来の高圧用配管継手1にあっては、第1のO‐リング6で密封した外管部材3及び内管部材4間の隙間を高圧冷媒ガスが通過したとき、この高圧冷媒ガスで塑性変形した第2のO‐リング7の一部が大気側へ吹き出して凹部堰8などで堰止めを行なうことによって外管部材3及び内管部材4間の隙間9が埋められるので、冷媒ガスの外部流出を防止できる。

【0003】

また、図8に示す他の高圧用配管継手10は、内部に高圧冷媒ガスが流動する流体通路11が形成され、互いに接合される外管部材12及び内管部材13を有し、これらの外管部材12及び内管部材13の接合部14に、高圧冷媒ガス側及び大気側にそれぞれ位置する第1のO‐リング15及び第2のO‐リング16とが設けられている。外管部材12の端部の内周側には、第2のO‐リング16を収容する断面三角形状のシール溝17が形成されている。このように構成された従来の高圧用配管継手10にあっては、外管部材12及び内管部材13を分離する際に、外管部材12の端部に装着した第2のO‐リング16と内管部材13との係合状態が解除されるので、O‐リング15、16間に残留した冷媒ガスが大気中に放出される。

【0004】

また、図9に示す高圧用配管継手18は、図8に示す高圧用配管継手10と比べて、第2のO‐リング16の代わりに、外管部材12の端部に装着される面シール部材19を有しており、その他の構成は基本的に同様である。このように構成された従来の高圧用配管継手18にあっては、外管部材12及び内管部材13を分離する際、外管部材12の端部に装着される面シール部材19と内管部材13との係合状態が解除されるので、面シール部材19およびO‐リング15間に残留した冷媒ガスが大気中に放出される。

【特許文献1】特開2005−3110号公報(段落番号0024、図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1に記載されている従来技術では、外管部材3及び内管部材4を分離する際、O‐リング6、7によるシール状態が保たれておりO‐リング6、7間に冷媒ガスが残留しているため、O‐リング6、7と外管部材3との係合状態を解除したときに冷媒ガスが吹き出して異音が生じるという問題がある。

【0006】

また、図8及び図9に示す従来技術では、上記の問題のほか外管部材12及び内管部材13を分離する際に冷媒ガスが大気中に放出されるという問題がある。

【0007】

本発明は、上記のような従来技術を考慮してなされたもので、その目的は、外管部材及び内管部材の分離時に圧力流体の吹き出しを防止できるとともに、圧力流体の大気中への放出を抑制することのできる高圧用配管継手を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため本発明は、内部に高圧流体が流動する流体通路が形成され、互いに接合される外管部材及び内管部材を有し、これらの外管部材及び内管部材の接合部に、前記流体通路側に位置する第1の軸シール部材と、大気側に位置する第2の軸シール部材とを備えた高圧用配管継手であって、内部に高圧流体が流動する流体通路が形成され、互いに接合される外管部材及び内管部材を有し、これらの外管部材及び内管部材の接合部に、前記流体通路側に位置する第1の軸シール部材と、大気側に位置する第2の軸シール部材とを備えた高圧用配管継手であって、前記第1の軸シール部材の外径を、前記第2の軸シール部材の外径より小さく設定するとともに、前記第1の軸シール部材及び前記第2の軸シール部材が挿入される挿入穴の軸方向の途中に段差を設け、前記外管部材及び内管部材を分離する際、前記第2の軸シール部材が前記挿入穴を密封する状態を解除する前に、前記第1の軸シール部材が前記挿入穴を密封する状態を解除する構成にしてある。

【0009】

このように構成した本発明では、外管部材及び内管部材を接合する際、軸方向の途中で段差を有する挿入穴に、第1の軸シール部材及び第2のシール部材をそれぞれ挿入することにより、外管部材及び内管部材の接合部の隙間が二重に密封される。次いで、外管部材及び内管部材を分離する際、流体通路側に位置する第1の軸シール部材が挿入穴の段差を通過して挿入穴を密封する状態が解除されたとき、第2の軸シール部材が挿入穴を密封する状態が保たれるので、第1の軸シール部材及び第2の軸シール部材の間に残留した圧力流体が流体通路に放出される。次いで、外管部材及び内管部材をさらに離隔することにより、上記の第2の軸シール部材が挿入穴を密封する状態も解除される。これによって、外管部材及び内管部材の分離時に圧力流体の吹き出しを防止できるとともに、圧力流体の大気中への放出を抑制することができる。

【発明の効果】

【0010】

本発明では、外管部材及び内管部材の分離時に圧力流体の吹き出しを防止できるとともに圧力流体の大気中への放出を抑制できるので、外管部材及び内管部材の分離時に圧力流体の吹き出し異音をなくして騒音を低下できるという効果がある。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態に係る高圧用配管継手の詳細を図に基づいて説明する。

【0012】

〔第1の実施の形態〕

図1は本発明の第1の実施の形態に係る高圧用配管継手20を示す断面図、図2は本実施の形態に設けられる外管部材及び内管部材を接合した状態を示す断面図、図3は本実施の形態に設けられる内管部材の一部を拡大して示す断面図である。

【0013】

図1に示すように本実施の形態の高圧用配管継手20は、内部に高圧流体、例えば高圧冷媒ガスが流動する流体通路21が形成され、互いに接合される外管部材22及び内管部材23を有し、これらの外管部材22及び内管部材23の接合部には、流体通路21側に位置するO‐リング25と、大気側に位置するO‐リング27とを有している。

【0014】

図3に示すように、内管部材23は、外管部材22内に挿入される大径筒部28及び小径筒部29を有し、大径筒部28にはO‐リング27が装着されるシール溝30が形成され、小径筒部29にはO‐リング25が装着されるシール溝31が形成されている。O‐リング25の太さ(直径)はシール溝31の深さ寸法より大きく設定され、O‐リング25はシール溝31から外側に突出している。また、O‐リング27の太さ(直径)もシール溝30の深さ寸法より大きく設定され、O‐リング27はシール溝30から若干突出している。また、O‐リング25の外径はO‐リング27の外径より小さく設定されている。

【0015】

外管部材22には、大径筒部28が挿入される挿入穴32と、この挿入穴32より小さい内径を有し、小径筒部29が挿入される挿入穴33とが同軸上に形成されている。なお、外管部材22の挿入穴32及び挿入穴33間にテーパー面41が形成され、内管部材23の大径筒部28及び小径筒部29間に上記のテーパー面41に対応するテーパー面42が形成されている。挿入穴32の奥行き寸法(軸方向の寸法)D1は、図1に示すように、O‐リング25とO‐リング27との間の軸方向の距離D2より大きく設定されている。

【0016】

また、図示しないねじ部材が内管部材23の貫通穴36に挿入されるとともに、その先端側が外管部材22のねじ穴37に螺合することにより、外管部材22及び内管部材23の接合時に軸方向の締め付け力が付与される。

【0017】

この第1の実施の形態では、外管部材22及び内管部材23を接合する際、内管部材23を外管部材22に対して軸方向に移動させて、図1に示すように内管部材23のO‐リング25及びO‐リング27を外管部材22の一端より挿入する。その結果、O‐リング27が挿入穴32の内周面により径方向に押圧されるので、大径筒部28及び挿入穴32間の隙間が密封される。次いで、図示しないねじ部材を内管部材23の貫通穴36に挿入して外管部材22のねじ穴37に螺合することにより、外管部材22及び内管部材23に軸方向の締め付け力を付与する。その結果、O‐リング25が挿入穴32内からテーパー面41上を摺動して挿入穴33内に移動し、この挿入穴33の内周面によりO‐リング25が径方向に押圧されるので、小径筒部29及び挿入穴33間の隙間が密封される(図2参照)。この接合状態で流体通路21を高圧冷媒ガスが流動するとき、接合部の隙間がO‐リング25及びO‐リング27で二重に密封されているので、高圧冷媒ガスが接合部から流出することが阻止される。

【0018】

その後、上記の高圧冷媒ガスの供給を停止して外管部材22及び内管部材23を分離する際、図示しないねじ部材を緩めて締め付け状態を解除し、内管部材23を軸方向に引き出すことにより、図1に示すようにO‐リング25が挿入穴33内から挿入穴32内に移動し、O‐リング25と挿入穴32の内周面との間に隙間が形成される。その結果、O‐リング25が挿入穴33を密封する状態が解除される。このとき、挿入穴32の奥行き寸法(軸方向の寸法)D1は、図1に示すように、O‐リング25とO‐リング27との間の軸方向の距離D2より大きく設定されているため、O‐リング27により挿入穴32を密封する状態が保たれている。従って、O‐リング25及びO‐リング27間に残留する圧力流体がO‐リング25外周の隙間を通過して流体通路21に放出される。その後、内管部材23をさらに軸方向に引き出すことにより、外管部材22及び内管部材23が完全に分離する。

【0019】

このように構成した第1の実施の形態では、外管部材22及び内管部材23の分離時にO‐リング25、27間に残留する冷媒ガスをO‐リング25外周の隙間を介して内部の流体通路21に放出するので、冷媒ガスの大気中への放出を抑制できるとともに、冷媒ガスの吹き出しを防止できる。

【0020】

また、第1の実施の形態では、外管部材22の挿入穴32、33間に形成したテーパー面41によりO‐リング25を挿入穴32内から挿入穴33内へ円滑に導くことができ、O‐リング25の損傷を防止できる。

【0021】

〔第2の実施形態〕

図4は本発明の第2の実施の形態に係る高圧用配管継手40を示す断面図、図5は本実施の形態に設けられる外管部材及び内管部材を接合した状態を示す断面図、図6は本実施の形態に設けられる外管部材の正面図である。なお、図4に示す外管部材の断面図は図6のA−A線に沿う断面図である。

【0022】

図4に示す本実施の形態の高圧用配管継手40は、内部に高圧流体、例えば高圧冷媒ガスが流動する流体通路21が形成され、互いに接合される外管部材22及び内管部材23を有し、これらの外管部材22及び内管部材23の接合部24には、流体通路21側に位置するO‐リング25及びバックアップリング26と、大気側に位置するO‐リング27とを有している。

【0023】

内管部材23は、外管部材22内に挿入される大径筒部28及び小径筒部29を有し、大径筒部28にはO‐リング27が装着されるシール溝30が形成され、小径筒部29にはO‐リング25及びバックアップリング26が装着されるシール溝31が形成されている。O‐リング25の太さ(直径)はシール溝31の深さ寸法以下に設定され、O‐リング25及びバックアップリング26の外周はシール溝31の外周開口とほぼ同位置か、それより内側に位置している。一方、O‐リング27の太さ(直径)はシール溝30の深さ寸法より大きく設定され、O‐リング27はシール溝30から若干突出している。また、O‐リング25及びバックアップリング26の外径はO‐リング27の外径より小さく設定されている。

【0024】

外管部材22には、大径筒部28が挿入される挿入穴32と、この挿入穴32より小さい内径を有する挿入穴33と、さらに小さい内径を有し、小径筒部29が挿入される小径穴34とが同軸上に形成されており、上記の挿入穴32及び挿入穴33の軸方向の途中に段差が設けられている。挿入穴32の奥行き寸法(軸方向の寸法)D1は、O‐リング25とO‐リング27との間の軸方向の距離D2より大きく設定されている。

【0025】

また図5に示すように、ねじ部材35が内管部材23の貫通穴36に挿入されるとともに、その先端側が外管部材22のねじ穴37に螺合することにより、外管部材22及び内管部材23の接合時に軸方向の締め付け力が付与される。

【0026】

この第2の実施の形態にあっては、外管部材22及び内管部材23を分離状態から接合する際、内管部材23を外管部材22に対して軸方向に移動させて、内管部材23のO‐リング25、バックアップリング26及びO‐リング27を外管部材22の挿入穴32に挿入する。その結果、O‐リング27が挿入穴32の内周面により径方向に圧縮されるので、大径筒部28及び挿入穴32間の隙間が密封される。次いで、図5に示すようにねじ部材35を内管部材23の貫通穴36に挿入して外管部材22のねじ穴37に螺合することにより、外管部材22及び内管部材23に軸方向の締め付け力を付与する。その結果、O‐リング25及びバックアップリング26が挿入穴32内から挿入穴33内へ移動し、この挿入穴33の端部の内壁によりバックアップリング26を介してO‐リング25が軸方向に押圧されるので、O‐リング25が径方向に伸びて小径筒部29及び挿入穴33間の隙間が密封される。この接合状態で流体通路21を高圧冷媒ガスが流動するとき、接合部24の隙間がO‐リング25及びO‐リング27で二重に密封されているので、高圧冷媒ガスが接合部24から流出することが阻止される。

【0027】

その後、上記の高圧冷媒ガスの供給を停止して外管部材22及び内管部材23を分離する際、ねじ部材35を緩めて締め付け状態を解除し、内管部材23を軸方向に引き出すことにより、挿入穴33の端部の内壁でバックアップリング26を介してO‐リング25を軸方向に押圧する状態が解除されるので、O−リング25がシール溝31内に戻ることでO‐リング25が挿入穴33を密封する状態が解除される。このとき、O‐リング27が挿入穴32を密封する状態が保たれているので、O‐リング25及びO‐リング27間に残留する冷媒ガスがO‐リング25外周の隙間を通過して流体通路21に放出される。そして、内管部材23をさらに軸方向に引き出すことにより、外管部材22及び内管部材23が完全に分離する。

【0028】

なお、本実施の形態では、O−リング25がバックアップリング26で押されることにより外側に膨出したり、シール溝31内に戻ったりすることにより、筒内壁との密着及び開放を行っているため、大径筒部と小径筒部とを形成する必要はない。また、シール溝30、31の溝の深さも同じに設定することも可能である。

【0029】

このように構成した第2の実施の形態では、外管部材22及び内管部材23の分離時にO‐リング25、27間に残留する冷媒ガスをO‐リング25外周の隙間を介して内部の流体通路21に放出するので、冷媒ガスの大気中への放出を抑制できるとともに、冷媒ガスの吹き出しを防止できる。

【0030】

また、第2の実施の形態では、O‐リング25の流体通路21側に設けたバックアップリング26によって、外管部材22及び内管部材23の接合時にO‐リング25を傷つけることなく円滑に挿入穴33に係合させることができるとともに、外管部材22及び内管部材23の分離時にO‐リング25がシール溝31から抜け出して外管部材22内に残ることをバックアップリング26で防止できる。

【0031】

また、第1の実施の形態では、挿入穴32の軸方向の長さ寸法D1をO‐リング25、27間の軸方向の距離D2より大きく設定したが、第2の実施例では必ずしも必要ではない。すなわち、O−リング25がバックアップリング26からの押圧を受けなくなり弾性復帰して元の形状に戻るのに必要な距離だけ移動するときに、O−リング27が挿入穴32内に残留しており大気側と密封された状態であれば良い。この構造により、O‐リング25、27間の冷媒ガスを大気中ではなく内部の流体通路21に確実に放出することができる。

【0032】

また、第2の実施の形態では、外管部材22及び内管部材23の接合部24をシールする軸シール部材として、外径の異なるO‐リング25,27を設けるようにしたので、これらのO‐リング25,27を誤って組付けることを防止でき、また、特別な軸シール部材を必要としないので、部品コストを削減できる。さらに、必要に応じて、上記のO‐リング25,27の代わりに、他の軸シール部材を設けることもできる。

【0033】

なお、上記実施の形態では、高圧流体として高圧冷媒ガスを用いる場合を例示したが、本発明はこれに限定されず、他の高圧流体を用いる場合にも適用できる。

【産業上の利用可能性】

【0034】

本発明は、外管部材及び内管部材の分離時に高圧流体の吹き出しに伴う騒音を低下できるという効果があるので、高圧冷媒を用いる空調装置の高圧用配管継手として適用できるとともに、その他、一般機械用あるいは産業機械用などの高圧用配管継手としても広く適用可能である。

【図面の簡単な説明】

【0035】

【図1】本発明の第1の実施の形態に係る高圧用配管継手を示す断面図である。

【図2】本実施の形態に設けられる外管部材及び内管部材を接合した状態を示す断面図である。

【図3】本実施の形態に設けられる内管部材の一部を拡大して示す断面図である。

【図4】本発明の第2の実施の形態に係る高圧用配管継手を示す断面図である。

【図5】本実施の形態に設けられる外管部材及び内管部材を接合した状態を示す断面図である。

【図6】本実施の形態に設けられる外管部材の正面図である。

【図7】高圧用配管継手の従来例を示す断面図である。

【図8】高圧用配管継手の他の従来例を示す断面図である。

【図9】高圧用配管継手の他の従来例を示す断面図である。

【符号の説明】

【0036】

20、40 高圧用配管継手

21 流体通路

22 外管部材

23 内管部材

24 接合部

25 O‐リング(第1の軸シール部材)

26 バックアップリング

27 O‐リング(第2の軸シール部材)

28 大径筒部

29 小径筒部

30 シール溝

31 シール溝

32 挿入穴

33 挿入穴

34 小径穴

41 テーパー面

42 テーパー面

【特許請求の範囲】

【請求項1】

内部に高圧流体が流動する流体通路(21)が形成され、互いに接合される外管部材(22)及び内管部材(23)を有し、これらの外管部材(22)及び内管部材(23)の接合部に、前記流体通路(21)側に位置する第1の軸シール部材(25)と、大気側に位置する第2の軸シール部材(27)とを備えた高圧用配管継手(20,40)であって、

前記第1の軸シール部材(25)の外径を、前記第2の軸シール部材(27)の外径より小さく設定するとともに、前記第1の軸シール部材(25)及び前記第2の軸シール部材(27)が挿入される挿入穴(32,33)の軸方向の途中に段差を設け、

前記外管部材(22)及び内管部材(23)を分離する際、前記第2の軸シール部材(27)が前記挿入穴(32)を密封する状態を解除する前に、前記第1の軸シール部材(25)が前記挿入穴(33)を密封する状態を解除するようにしたことを特徴とする高圧用配管継手(20,40)。

【請求項1】

内部に高圧流体が流動する流体通路(21)が形成され、互いに接合される外管部材(22)及び内管部材(23)を有し、これらの外管部材(22)及び内管部材(23)の接合部に、前記流体通路(21)側に位置する第1の軸シール部材(25)と、大気側に位置する第2の軸シール部材(27)とを備えた高圧用配管継手(20,40)であって、

前記第1の軸シール部材(25)の外径を、前記第2の軸シール部材(27)の外径より小さく設定するとともに、前記第1の軸シール部材(25)及び前記第2の軸シール部材(27)が挿入される挿入穴(32,33)の軸方向の途中に段差を設け、

前記外管部材(22)及び内管部材(23)を分離する際、前記第2の軸シール部材(27)が前記挿入穴(32)を密封する状態を解除する前に、前記第1の軸シール部材(25)が前記挿入穴(33)を密封する状態を解除するようにしたことを特徴とする高圧用配管継手(20,40)。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−107585(P2007−107585A)

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願番号】特願2005−297567(P2005−297567)

【出願日】平成17年10月12日(2005.10.12)

【出願人】(000004765)カルソニックカンセイ株式会社 (3,404)

【Fターム(参考)】

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願日】平成17年10月12日(2005.10.12)

【出願人】(000004765)カルソニックカンセイ株式会社 (3,404)

【Fターム(参考)】

[ Back to top ]