高圧耐火ケーブルおよびその製造方法

【課題】本発明は、絶縁材料の押出し速度を遅くすることなく耐火層と絶縁体との界面におけるボイドの発生を防止することができ、かつ、その絶縁抵抗を良好な値にすることができる高圧耐火ケーブルおよびその製造方法を提供することを課題とする。

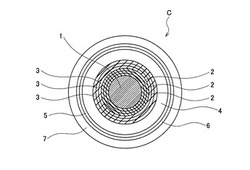

【解決手段】高圧耐火ケーブルCは、導体1上に、耐火層、絶縁体4、半導電層5、金属遮へい層6およびシース7を順次設けることで構成されている。そして、前記耐火層は、導体1上にガラスマイカテープ2を巻回し、その上にフィルムマイカテープ3を巻回した構成となっている。

【解決手段】高圧耐火ケーブルCは、導体1上に、耐火層、絶縁体4、半導電層5、金属遮へい層6およびシース7を順次設けることで構成されている。そして、前記耐火層は、導体1上にガラスマイカテープ2を巻回し、その上にフィルムマイカテープ3を巻回した構成となっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、火災等によって高熱や火炎に晒された際に消防法によって定められた耐火特性を備え、燃焼時に延焼を抑制できる高圧耐火ケーブルに関するものである。

【背景技術】

【0002】

ビル用配線、各種消防設備や警報設備の給電線等に高圧耐火ケーブルが多く用いられている。このような高圧耐火ケーブルとしては、従来、図2に示すように、導体1の上にガラスマイカテープ等の耐火テープを巻きつけてなる耐火層12と、その上に巻きつけられる押えテープ(図示せず)を備え、これらを絶縁体4で押出し被覆するとともに、その上に半導電層、金属遮へい層、シース(図示せず)を順に設けて構成されるものが知られている(例えば、特許文献1,2参照)。

【0003】

また、高圧耐火ケーブルの別の例として、導体上に天然集成マイカ(フィルムマイカ)を主体として形成されたフィルムマイカテープを巻き、その上に合成集成マイカ(ガラスマイカ)を主体として形成されたガラスマイカテープを巻き、これら(耐火層)を絶縁体やシース等で押出し被覆することで構成されるものも知られている(例えば、特許文献3参照)。

【0004】

ここで、高圧耐火ケーブルは、消防庁で定められたJIS_C_1304の温度曲線に従って30分間に840℃(度)まで昇温させ、その間に4400V(ボルト)の耐電圧特性、1.0MΩ(メガオーム)以上の絶縁抵抗、および加熱後10分間、7600Vの耐電圧特性を有することが要求されている。

【0005】

【特許文献1】特開平10−74420号公報

【特許文献2】特開2002−324439号公報

【特許文献3】特公平7−70260号公報(第1図)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1,2の技術では、絶縁体4の押出し形成の際に、押出し被覆材料の押出し時の熱で、耐火層12の内部に含まれる空気その他の気体が熱膨張して、押えテープの重ね合わせ部を通って絶縁体4の内面に達し、一部は加熱軟化状態の絶縁体4内に侵入することがあった。そして、このような気体の侵入の後加熱軟化状態の絶縁体4が固化すると、この気体が押えテープと絶縁体4との界面や絶縁体4内部に閉じ込められてボイド13となることで、完成品である高圧耐火ケーブルの性能が悪くなるといった問題があった。詳しくは、押えテープと絶縁体4との界面にボイド13が閉じ込められると、界面の密着性と絶縁体4の内面の平滑性が損なわれて欠陥が生じることで、高電圧印加時に前記した欠陥部位に電界が集中して、高圧耐火ケーブルの電気的特性に悪影響を与えるという問題があった。また、絶縁体内部にあるボイドにより、コロナ(部分放電)が発生し、絶縁体を破壊するおそれがあった。

【0007】

なお、ボイドの発生を防止する方法として、絶縁材料の押出し速度を遅くすることが知られているが、この方法では、生産性が悪く製造コストに影響してしまうデメリットがあった。

【0008】

また、特許文献3の技術では、本願発明者による実験によって、前記した界面にボイドの発生は見当たらないことや、前記した消防庁規定の各条件もクリアすることが確認されてはいるが、その絶縁抵抗についてはより大きい値にすることが望まれていた。

【0009】

そこで、本発明は、絶縁材料の押出し速度を遅くすることなく耐火層と絶縁体との界面におけるボイドの発生を防止することができ、かつ、その絶縁抵抗を良好な値にすることができる高圧耐火ケーブルおよびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

前記課題を解決する本発明は、導体上に、耐火層、絶縁体、半導電層、金属遮へい層およびシースを順次設けた高圧耐火ケーブルにおいて、前記耐火層が、前記導体上にガラスマイカテープを巻回し、その上にフィルムマイカテープを巻回した構成であることを特徴とする。

また、本発明は、導体上に、耐火層、絶縁体、半導電層、金属遮へい層およびシースを順次設けた高圧耐火ケーブルの製造方法において、前記導体上に、ガラスマイカテープを巻回し、その上にフィルムマイカテープを巻回するテープ巻回工程と、前記絶縁体を押出し被覆する押出し工程とを有することを特徴とする。

【発明の効果】

【0011】

本発明によれば、導体側からガラスマイカテープ、フィルムマイカテープを順次巻回したことにより、絶縁材料の押出し速度を遅くすることなく耐火層と絶縁体との界面におけるボイドの発生を防止することができ、かつ、その絶縁抵抗を良好な値にすることができる。

【発明を実施するための最良の形態】

【0012】

次に、本発明の実施形態について、適宜図面を参照しながら詳細に説明する。参照する図面において、図1は、本発明の実施形態における高圧耐火ケーブルの断面図である。

【0013】

図1に示すように、高圧耐火ケーブルCは、導体1上に、ガラスマイカテープ2、フィルムマイカテープ3、絶縁体4、半導電層5、金属遮へい層6およびシース7を順次設けた構造となっている。ここで、導体1としては、例えば軟銅線などを用いればよい。

【0014】

ガラスマイカテープ2は、合成マイカをガラスクロスに貼付して形成されるテープであり、そのマイカ面を導体1側に向けた状態で導体1上に3層に重ね巻き(巻回)されている。なお、ガラスマイカテープ2は、天然マイカをガラスクロスに貼付して形成されるテープとしてもよい。

フィルムマイカテープ3は、天然マイカをポリエチレンフィルムに貼付して形成されるテープであり、そのマイカ面を導体1側に向けた状態で前記ガラスマイカテープ2上に3層に重ね巻きされることによって、3層のガラスマイカテープ2とともに耐火層を形成するようになっている。

なお、このフィルムマイカテープ3上には、図示しない押えテープとして機能するPET(ポリエチレンテレフタレート)テープが重ね巻きされるようになっている。

【0015】

絶縁体4は、前記PETテープの外側に押出し成形されるものであり、その材料としては、例えば、四フッ化エチレン・パーフロロプロビルビニルエーテル共重合体(PFA)、四フッ化エチレン・六フッ化プロピレン共重合体(FEP)、エチレン・四フッ化エチレン共重合体(ETFE)、あるいはポリエチレン(PE)の中から選定した樹脂などが用いられている。

【0016】

半導電層5は、絶縁体4の外側に形成されており、その材料としては、例えば、半導電性ブチルゴムなどが用いられている。

金属遮へい層6は、半導電層5の外側に形成されており、例えば、Cu(銅)テープなどを横巻きすることにより形成されている。

【0017】

シース7は、金属遮へい層6の外側を被覆するように押出し成形されており、その材料としては、例えば、四フッ化エチレン・パーフロロプロビルビニルエーテル共重合体(PFA)、四フッ化エチレン・六フッ化プロピレン共重合体(FEP)、エチレン・四フッ化エチレン共重合体(ETFE)、あるいはポリエチレン(PE)の中から選定した樹脂などが用いられている。

【0018】

以上によれば、本実施形態において以下のような効果を得ることができる。

導体1上に、ガラスマイカテープ2、フィルムマイカテープ3の順でこれらを巻回したことにより、後記する実施例で詳述するようにガラスマイカテープ2で発生するボイドの絶縁体4側への移動がフィルムマイカテープ3で塞き止められると予想される。そのため、絶縁体4の押出し速度を通常の速度とすることによってガラスマイカテープ2からボイドが発生したとしても、そのボイドはフィルムマイカテープ3で塞き止められることとなるので、絶縁体4の押出し速度を遅くすることなく耐火層と絶縁体4との界面におけるボイドの発生を防止することができる。

【0019】

また、フィルムマイカテープ3およびガラスマイカテープ2は、それぞれマイカ面を導体1側に向けて巻回されているので、マイカ面を内側にすることでマイカ箔を抑えることができる。

【0020】

なお、本発明は前記実施形態に限定されることなく、以下に例示するように様々な形態で利用できる。

前記実施形態では、ガラスマイカテープ2、フィルムマイカテープ3をそれぞれ3層に重ね巻きする構成としたが、本発明はこれに限定されず、例えば1層であってもよく、また、3層以外の複数層であってもよい。

【実施例】

【0021】

以下に、前記した実施形態についての実施例を、比較例と比較することで詳細に説明するとともに、高圧耐火ケーブルCの製造方法も詳細に説明する。なお、以下の説明中、「1/2重ね巻き」とは、導体を中心軸としてテープを半分重ねて巻きつけることをいい、「3層重ね巻き」とは、導体を中心軸としてテープを螺旋状に3回重ねて巻いていくことで、断面視においてテープを3層に重ね合わせることをいう。また、「横巻き」とは、導体を中心軸としてテープを斜め整列に巻きつけることをいう。

【0022】

<実施例1>

断面積38mm2の導体1の上に、厚さ0.18mmのガラスマイカテープ2の合成マイカ面を導体1側にして、1/2重ね巻きし、さらに、このガラスマイカテープ2を3層重ね巻きした後、厚さ0.13mmのフィルムマイカテープ3の天然マイカ面を内側(導体1側)にして、1/2重ね巻きし、さらに、このフィルムマイカテープ3を3層重ね巻きすることにより耐火層を形成する(テープ巻回工程)。この耐火層の上に、図示しない押えテープ(厚さ0.038mmのPETテープ)を1/2重ね巻きで巻き付けた後、ポリエチレン樹脂を押出し厚さ4.0mmで押出し成形することで、絶縁体4(絶縁層)を形成して絶縁線心を構成する。ここで、押出し被覆速度は、22m/minとした。また、この絶縁線心の外周に、厚さ0.25mmの半導電性テープおよび厚さ約0.1mmのCuテープを横巻きして半導電層5および金属遮へい層6を形成し、金属遮へい層6の外周に厚さ2.3mmのポリエチレン樹脂からなるシース7を押出し被覆して(押出し工程)、高圧耐火ケーブルCを得た。さらに、この高圧耐火ケーブルCを3本撚り合わせたものを用意した。

【0023】

<実施例2>

実施例2では、前記した実施例1の条件の一部、詳しくは、導体1の断面積を150mm2、フィルムマイカテープ3の厚さを0.15mm、シース7の厚さを2.8mmに代えた。そして、これ以外の条件は、前記した実施例1と同条件で高圧耐火ケーブルCを製造した。具体的には、以下の通りである。

断面積150mm2の導体1の上に、厚さ0.18mmのガラスマイカテープ2の合成マイカ面を導体1側にして、1/2重ね巻きし、さらに、このガラスマイカテープ2を3層重ね巻きした後、厚さ0.15mmのフィルムマイカテープ3の天然マイカ面を内側(導体1側)にして、1/2重ね巻きし、さらに、このフィルムマイカテープ3を3層重ね巻きすることにより耐火層を形成する。この耐火層の上に、図示しない押えテープ(厚さ0.038mmのPETテープ)を1/2重ね巻きした後、ポリエチレン樹脂を押出し厚さ4.0mmで押出し成形することで、絶縁体4(絶縁層)を形成して絶縁線心を構成する。ここで、押出し被覆速度は、22m/minとした。また、この絶縁線心の外周に、厚さ0.25mmの半導電性テープおよび厚さ約0.1mmのCuテープを横巻きして半導電層5および金属遮へい層6を形成し、金属遮へい層6の外周に厚さ2.8mmのポリエチレン樹脂からなるシース7を押出し被覆して、高圧耐火ケーブルCを得た。さらに、この高圧耐火ケーブルCを3本撚り合わせたものを用意した。

【0024】

<比較例1>

比較例1では、前記した実施例1のように二種類のテープ2,3を導体1上に合計6層重ね巻きする構成ではなく、厚さ0.13mmのガラスマイカテープ2と厚さ0.18mmのガラスマイカテープ2を内側から順に3層ずつ重ね巻きすることで、ガラスマイカテープ2を合計6層重ね巻きする構成とした。そして、これ以外の条件は、前記した実施例1と同条件で高圧耐火ケーブルCを製造した。具体的には、以下の通りである。

断面積38mm2の導体1の上に、厚さ0.13mmのガラスマイカテープ2の合成マイカ面を導体1側にして、1/2重ね巻きし、さらに、このガラスマイカテープ2を3層重ね巻きした後、厚さ0.18mmのガラスマイカテープ2の合成マイカ面を内側(導体1側)にして、1/2重ね巻きし、さらに、このガラスマイカテープ2を3層重ね巻きすることにより耐火層を形成する。この耐火層の上に、図示しない押えテープ(厚さ0.07mmのPETテープ)を1/2重ね巻きした後、ポリエチレン樹脂を押出し厚さ4.0mmで押出し成形することで、絶縁体4(絶縁層)を形成して絶縁線心を構成する。ここで、押出し被覆速度は、15m/minとした。また、この絶縁線心の外周に、厚さ0.25mmの半導電性テープおよび厚さ約0.1mmのCuテープを横巻きして半導電層5および金属遮へい層6を形成し、金属遮へい層6の外周に厚さ2.3mmのポリエチレン樹脂からなるシース7を押出し被覆して、高圧耐火ケーブルCを得た。さらに、この高圧耐火ケーブルCを3本撚り合わせたものを用意した。

【0025】

<比較例2>

比較例2では、前記した実施例1の構成のうち、ガラスマイカテープ2とフィルムマイカテープ3の巻く順序を逆にすることによって、導体1上にフィルムマイカテープ3が3層重ね巻きされ、その上にガラスマイカテープ2が3層重ね巻きされた構成とした。そして、これ以外の条件は、前記した実施例1と同条件で高圧耐火ケーブルCを製造した。具体的には、以下の通りである。

断面積38mm2の導体1の上に、厚さ0.13mmのフィルムマイカテープ3の天然マイカ面を導体1側にして、1/2重ね巻きし、さらに、このフィルムマイカテープ3を3層重ね巻きした後、厚さ0.18mmのガラスマイカテープ2の合成マイカ面を内側(導体1側)にして、1/2重ね巻きし、さらに、このガラスマイカテープ2を3層重ね巻きすることにより耐火層を形成する。この耐火層の上に、図示しない押えテープ(厚さ0.038mmのPETテープ)を1/2重ね巻きで巻き付けた後、ポリエチレン樹脂を押出し厚さ4.0mmで押出し成形することで、絶縁体4(絶縁層)を形成して絶縁線心を構成する。ここで、押出し被覆速度は、6m/minとした。また、この絶縁線心の外周に、厚さ0.25mmの半導電性テープおよび厚さ約0.1mmのCuテープを横巻きして半導電層5および金属遮へい層6を形成し、金属遮へい層6の外周に厚さ2.3mmのポリエチレン樹脂からなるシース7を押出し被覆して(押出し工程)、高圧耐火ケーブルCを得た。さらに、この高圧耐火ケーブルCを3本撚り合わせたものを用意した。

【0026】

<比較例3>

比較例3では、前記した実施例1のように二種類のテープ2,3を導体1上に合計6層重ね巻きさせる構成ではなく、厚さ0.13mmのフィルムマイカテープ3のみを導体1上に6層重ね巻きさせる構成とした。そして、これ以外の条件は、前記した実施例1と同条件で高圧耐火ケーブルCを製造した。具体的には、以下の通りである。

断面積38mm2の導体1の上に、厚さ0.13mmのフィルムマイカテープ3の天然マイカ面を導体1側にして、1/2重ね巻きし、さらに、このフィルムマイカテープ3を6層重ね巻きすることにより耐火層を形成する。この耐火層の上に、図示しない押えテープ(厚さ0.038mmのPETテープ)を1/2重ね巻きで巻き付けた後、ポリエチレン樹脂を押出し厚さ4.0mmで押出し成形することで、絶縁体4(絶縁層)を形成して絶縁線心を構成する。ここで、押出し被覆速度は、15m/minとした。また、この絶縁線心の外周に、厚さ0.25mmの半導電性テープおよび厚さ約0.1mmのCuテープを横巻きして半導電層5および金属遮へい層6を形成し、金属遮へい層6の外周に厚さ2.3mmのポリエチレン樹脂からなるシース7を押出し被覆して、高圧耐火ケーブルCを得た。さらに、この高圧耐火ケーブルCを3本撚り合わせたものを用意した。

【0027】

<比較例4>

比較例4では、前記した比較例3の条件の一部、詳しくは、フィルムマイカテープ3の厚さを0.15mmとし、その他の条件を比較例3と同様にした。具体的には、以下の通りである。

断面積38mm2の導体1の上に、厚さ0.15mmのフィルムマイカテープ3の天然マイカ面を導体1側にして、1/2重ね巻きし、さらに、このフィルムマイカテープ3を6層重ね巻きすることにより耐火層を形成する。この耐火層の上に、図示しない押えテープ(厚さ0.038mmのPETテープ)を1/2重ね巻きで巻き付けた後、ポリエチレン樹脂を押出し厚さ4.0mmで押出し成形することで、絶縁体4(絶縁層)を形成して絶縁線心を構成する。ここで、押出し被覆速度は、15m/minとした。また、この絶縁線心の外周に、厚さ0.25mmの半導電性テープおよび厚さ約0.1mmのCuテープを横巻きして半導電層5および金属遮へい層6を形成し、金属遮へい層6の外周に厚さ2.3mmのポリエチレン樹脂からなるシース7を押出し被覆して、高圧耐火ケーブルCを得た。さらに、この高圧耐火ケーブルCを3本撚り合わせたものを用意した。

【0028】

そして、前記実施例1,2、比較例1〜4の高圧耐火ケーブルCを、それぞれ1.3m用意し、消防庁で定められたJIS_C_1304の温度曲線に従って30分間に840℃まで昇温させ、その間に4400Vの耐電圧特性、1.0MΩ以上の絶縁抵抗、および加熱後10分間、7600Vの耐電圧特性について評価した。結果は、表1の通りである。ここで、表1中、「G」はガラスマイカテープ、「F」はフィルムマイカテープを表し、「G/F」は、内側にガラスマイカテープ、外側にフィルムマイカテープを巻いていることを示す。なお、各例に係る高圧耐火ケーブルCの耐火性能試験は、絶縁抵抗測定と、絶縁耐力の測定と、燃焼性をみることによって行う。この耐火性能試験は、各例全ての高圧耐火ケーブルCを加熱炉内に収納し、炉内温度が30分で840℃まで昇温されるように、JIS_A_1304に定められている温度曲線に準じて行われる。

【0029】

【表1】

【0030】

[絶縁抵抗について]

表1中、「絶縁抵抗」は、線心が単心のものにあっては導体と遮へいとの間の絶縁抵抗を、線心が2心以上のものにあっては各線心ごとに導体と遮へいとの間の絶縁抵抗をそれぞれ測定した抵抗値である。

絶縁抵抗については、いずれも規格の絶縁抵抗値(1.0MΩ以上)を満足しているが、各例を比較すると、比較例1〜比較例4の絶縁抵抗値がそれぞれ15MΩ,7.0MΩ,1.3MΩ,1.0MΩであるのに対し、実施例1が40MΩ、実施例2が65MΩであることから、実施例1,2が比較例1〜4よりも遥かに優れた特性を有していることが分かった。特に、実施例1と比較例2を比べると、ガラスマイカテープ2とフィルムマイカテープ3を巻く順序を入れ替えるだけで、絶縁抵抗値が飛躍的に向上することが確認された。

【0031】

[耐電圧について]

加熱中における耐電圧試験では、高圧耐火ケーブルCを加熱炉内に配置して加熱開始時から加熱終了時(30分加熱して炉内温度が840℃となったとき)まで、導体1と固定線間に4400Vの交流電圧を継続して印加したときに絶縁状態を維持できるかを測定している。また、加熱後における耐電圧試験では、加熱に利用していたバーナーの火を消した後に、導体1と固定線間に7600Vの交流電圧を10分間印加することで、絶縁破壊を起こしていないか否かを観察している。

加熱中の耐電圧試験においては、各例全ての高圧耐火ケーブルCにおいて、良好なデータが得られた。一方、加熱後の耐電圧試験では、実施例1,2および比較例1〜3のいずれも良好であるが、比較例4については、6000Vの交流電圧を印加した時点で絶縁破壊を起こしてしまったことから、実施例1,2の方が比較例4よりも優れていることが分かった。

【0032】

[ボイドの発生について]

絶縁体4の内面(耐火層と絶縁体との界面)のボイドの確認方法は、各例に係る高圧耐火ケーブルCの中心部分に位置する耐火層(テープ2,3)および押えテープを取り除き、絶縁体4の内面におけるボイドの発生状況を観察した。

実施例1,2および比較例2〜4の高圧耐火ケーブルCについては、問題の無い軽微な空隙が確認される程度であるのに対し、比較例1の高圧耐火ケーブルCについては、局部的に目立つ空隙(ボイド)が認められた。

この空隙の原因は、ガラスマイカテープ2のガラスクロスに含まれる気体が、絶縁体4の押出し時の熱によって膨張し、耐火層と絶縁層との界面に浮上することと、ガラスマイカテープ2に含まれる接着剤が製造時の熱によりガスを発生することに起因しているものと思料される。このため、比較例1の高圧耐火ケーブルCについては、局部的なボイドが発見されたものと思料される。

これに対し、実施例1,2の高圧耐火ケーブルCにおいて、ガラスマイカテープ2を使用しているにもかかわらず、局部的なボイドが確認されなかったのは、内部におけるガラスクロス内の気体および接着剤から発生したガスが、外側に位置するフィルムマイカテープ3によってあたかも密封されたかのように作用した結果、局部的なボイドの発生を防いだものと思料される。

なお、比較例2においては、ボイドは発生しなかったが、生産性が悪く、製造コストに影響を与えてしまうことがわかった。

【0033】

[ボイドの発生と押出し被膜速度の関係について]

前記した実施例1と比較例1について、ボイドの発生と押出し被膜速度の関係について調べた。具体的には、実施例1における押出し被膜速度を22m/minとし、比較例1における押出し被膜速度を15m/minとして、それぞれの絶縁体4の内面を観察した。ここで、以下の説明においては、押出し被膜速度を変更した実施例1を実施例1’とし、押出し被膜速度を変更した比較例1を比較例1’として説明することとする。その結果、実施例1’の高圧耐火ケーブルCについては、絶縁体4の内面全体に、PETテープの巻き跡が残る程度の凹凸が見られる程度であるのに対し、比較例1’の高圧耐火ケーブルCについては、厚さ4.0mmの絶縁体4の中で局部的に厚さ3.32mmまで薄くなった凹部が発見された。

したがって、実施例1’によれば、押出し被膜速度22m/minでポリエチレン樹脂を押出したとしてもボイドが発見されないのに対し、比較例1’では、押出し被膜速度15m/minでポリエチレン樹脂を押出したとしてもボイドが発見されてしまうことから、実施例1’の構成の方がより高速押出しに適したものであり、生産性の点で良好であることが確認された。なお、押出し被膜速度は、生産性を考慮すると、20m/min以上に設定するのが望ましい。

【図面の簡単な説明】

【0034】

【図1】本発明の実施形態における高圧耐火ケーブルの断面図である。

【図2】従来の高圧耐火ケーブルの断面図である。

【符号の説明】

【0035】

1 導体

2 ガラスマイカテープ

3 フィルムマイカテープ

4 絶縁体

5 半導電層

6 金属遮へい層

7 シース

12 耐火層

13 ボイド

C 高圧耐火ケーブル

【技術分野】

【0001】

本発明は、火災等によって高熱や火炎に晒された際に消防法によって定められた耐火特性を備え、燃焼時に延焼を抑制できる高圧耐火ケーブルに関するものである。

【背景技術】

【0002】

ビル用配線、各種消防設備や警報設備の給電線等に高圧耐火ケーブルが多く用いられている。このような高圧耐火ケーブルとしては、従来、図2に示すように、導体1の上にガラスマイカテープ等の耐火テープを巻きつけてなる耐火層12と、その上に巻きつけられる押えテープ(図示せず)を備え、これらを絶縁体4で押出し被覆するとともに、その上に半導電層、金属遮へい層、シース(図示せず)を順に設けて構成されるものが知られている(例えば、特許文献1,2参照)。

【0003】

また、高圧耐火ケーブルの別の例として、導体上に天然集成マイカ(フィルムマイカ)を主体として形成されたフィルムマイカテープを巻き、その上に合成集成マイカ(ガラスマイカ)を主体として形成されたガラスマイカテープを巻き、これら(耐火層)を絶縁体やシース等で押出し被覆することで構成されるものも知られている(例えば、特許文献3参照)。

【0004】

ここで、高圧耐火ケーブルは、消防庁で定められたJIS_C_1304の温度曲線に従って30分間に840℃(度)まで昇温させ、その間に4400V(ボルト)の耐電圧特性、1.0MΩ(メガオーム)以上の絶縁抵抗、および加熱後10分間、7600Vの耐電圧特性を有することが要求されている。

【0005】

【特許文献1】特開平10−74420号公報

【特許文献2】特開2002−324439号公報

【特許文献3】特公平7−70260号公報(第1図)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1,2の技術では、絶縁体4の押出し形成の際に、押出し被覆材料の押出し時の熱で、耐火層12の内部に含まれる空気その他の気体が熱膨張して、押えテープの重ね合わせ部を通って絶縁体4の内面に達し、一部は加熱軟化状態の絶縁体4内に侵入することがあった。そして、このような気体の侵入の後加熱軟化状態の絶縁体4が固化すると、この気体が押えテープと絶縁体4との界面や絶縁体4内部に閉じ込められてボイド13となることで、完成品である高圧耐火ケーブルの性能が悪くなるといった問題があった。詳しくは、押えテープと絶縁体4との界面にボイド13が閉じ込められると、界面の密着性と絶縁体4の内面の平滑性が損なわれて欠陥が生じることで、高電圧印加時に前記した欠陥部位に電界が集中して、高圧耐火ケーブルの電気的特性に悪影響を与えるという問題があった。また、絶縁体内部にあるボイドにより、コロナ(部分放電)が発生し、絶縁体を破壊するおそれがあった。

【0007】

なお、ボイドの発生を防止する方法として、絶縁材料の押出し速度を遅くすることが知られているが、この方法では、生産性が悪く製造コストに影響してしまうデメリットがあった。

【0008】

また、特許文献3の技術では、本願発明者による実験によって、前記した界面にボイドの発生は見当たらないことや、前記した消防庁規定の各条件もクリアすることが確認されてはいるが、その絶縁抵抗についてはより大きい値にすることが望まれていた。

【0009】

そこで、本発明は、絶縁材料の押出し速度を遅くすることなく耐火層と絶縁体との界面におけるボイドの発生を防止することができ、かつ、その絶縁抵抗を良好な値にすることができる高圧耐火ケーブルおよびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

前記課題を解決する本発明は、導体上に、耐火層、絶縁体、半導電層、金属遮へい層およびシースを順次設けた高圧耐火ケーブルにおいて、前記耐火層が、前記導体上にガラスマイカテープを巻回し、その上にフィルムマイカテープを巻回した構成であることを特徴とする。

また、本発明は、導体上に、耐火層、絶縁体、半導電層、金属遮へい層およびシースを順次設けた高圧耐火ケーブルの製造方法において、前記導体上に、ガラスマイカテープを巻回し、その上にフィルムマイカテープを巻回するテープ巻回工程と、前記絶縁体を押出し被覆する押出し工程とを有することを特徴とする。

【発明の効果】

【0011】

本発明によれば、導体側からガラスマイカテープ、フィルムマイカテープを順次巻回したことにより、絶縁材料の押出し速度を遅くすることなく耐火層と絶縁体との界面におけるボイドの発生を防止することができ、かつ、その絶縁抵抗を良好な値にすることができる。

【発明を実施するための最良の形態】

【0012】

次に、本発明の実施形態について、適宜図面を参照しながら詳細に説明する。参照する図面において、図1は、本発明の実施形態における高圧耐火ケーブルの断面図である。

【0013】

図1に示すように、高圧耐火ケーブルCは、導体1上に、ガラスマイカテープ2、フィルムマイカテープ3、絶縁体4、半導電層5、金属遮へい層6およびシース7を順次設けた構造となっている。ここで、導体1としては、例えば軟銅線などを用いればよい。

【0014】

ガラスマイカテープ2は、合成マイカをガラスクロスに貼付して形成されるテープであり、そのマイカ面を導体1側に向けた状態で導体1上に3層に重ね巻き(巻回)されている。なお、ガラスマイカテープ2は、天然マイカをガラスクロスに貼付して形成されるテープとしてもよい。

フィルムマイカテープ3は、天然マイカをポリエチレンフィルムに貼付して形成されるテープであり、そのマイカ面を導体1側に向けた状態で前記ガラスマイカテープ2上に3層に重ね巻きされることによって、3層のガラスマイカテープ2とともに耐火層を形成するようになっている。

なお、このフィルムマイカテープ3上には、図示しない押えテープとして機能するPET(ポリエチレンテレフタレート)テープが重ね巻きされるようになっている。

【0015】

絶縁体4は、前記PETテープの外側に押出し成形されるものであり、その材料としては、例えば、四フッ化エチレン・パーフロロプロビルビニルエーテル共重合体(PFA)、四フッ化エチレン・六フッ化プロピレン共重合体(FEP)、エチレン・四フッ化エチレン共重合体(ETFE)、あるいはポリエチレン(PE)の中から選定した樹脂などが用いられている。

【0016】

半導電層5は、絶縁体4の外側に形成されており、その材料としては、例えば、半導電性ブチルゴムなどが用いられている。

金属遮へい層6は、半導電層5の外側に形成されており、例えば、Cu(銅)テープなどを横巻きすることにより形成されている。

【0017】

シース7は、金属遮へい層6の外側を被覆するように押出し成形されており、その材料としては、例えば、四フッ化エチレン・パーフロロプロビルビニルエーテル共重合体(PFA)、四フッ化エチレン・六フッ化プロピレン共重合体(FEP)、エチレン・四フッ化エチレン共重合体(ETFE)、あるいはポリエチレン(PE)の中から選定した樹脂などが用いられている。

【0018】

以上によれば、本実施形態において以下のような効果を得ることができる。

導体1上に、ガラスマイカテープ2、フィルムマイカテープ3の順でこれらを巻回したことにより、後記する実施例で詳述するようにガラスマイカテープ2で発生するボイドの絶縁体4側への移動がフィルムマイカテープ3で塞き止められると予想される。そのため、絶縁体4の押出し速度を通常の速度とすることによってガラスマイカテープ2からボイドが発生したとしても、そのボイドはフィルムマイカテープ3で塞き止められることとなるので、絶縁体4の押出し速度を遅くすることなく耐火層と絶縁体4との界面におけるボイドの発生を防止することができる。

【0019】

また、フィルムマイカテープ3およびガラスマイカテープ2は、それぞれマイカ面を導体1側に向けて巻回されているので、マイカ面を内側にすることでマイカ箔を抑えることができる。

【0020】

なお、本発明は前記実施形態に限定されることなく、以下に例示するように様々な形態で利用できる。

前記実施形態では、ガラスマイカテープ2、フィルムマイカテープ3をそれぞれ3層に重ね巻きする構成としたが、本発明はこれに限定されず、例えば1層であってもよく、また、3層以外の複数層であってもよい。

【実施例】

【0021】

以下に、前記した実施形態についての実施例を、比較例と比較することで詳細に説明するとともに、高圧耐火ケーブルCの製造方法も詳細に説明する。なお、以下の説明中、「1/2重ね巻き」とは、導体を中心軸としてテープを半分重ねて巻きつけることをいい、「3層重ね巻き」とは、導体を中心軸としてテープを螺旋状に3回重ねて巻いていくことで、断面視においてテープを3層に重ね合わせることをいう。また、「横巻き」とは、導体を中心軸としてテープを斜め整列に巻きつけることをいう。

【0022】

<実施例1>

断面積38mm2の導体1の上に、厚さ0.18mmのガラスマイカテープ2の合成マイカ面を導体1側にして、1/2重ね巻きし、さらに、このガラスマイカテープ2を3層重ね巻きした後、厚さ0.13mmのフィルムマイカテープ3の天然マイカ面を内側(導体1側)にして、1/2重ね巻きし、さらに、このフィルムマイカテープ3を3層重ね巻きすることにより耐火層を形成する(テープ巻回工程)。この耐火層の上に、図示しない押えテープ(厚さ0.038mmのPETテープ)を1/2重ね巻きで巻き付けた後、ポリエチレン樹脂を押出し厚さ4.0mmで押出し成形することで、絶縁体4(絶縁層)を形成して絶縁線心を構成する。ここで、押出し被覆速度は、22m/minとした。また、この絶縁線心の外周に、厚さ0.25mmの半導電性テープおよび厚さ約0.1mmのCuテープを横巻きして半導電層5および金属遮へい層6を形成し、金属遮へい層6の外周に厚さ2.3mmのポリエチレン樹脂からなるシース7を押出し被覆して(押出し工程)、高圧耐火ケーブルCを得た。さらに、この高圧耐火ケーブルCを3本撚り合わせたものを用意した。

【0023】

<実施例2>

実施例2では、前記した実施例1の条件の一部、詳しくは、導体1の断面積を150mm2、フィルムマイカテープ3の厚さを0.15mm、シース7の厚さを2.8mmに代えた。そして、これ以外の条件は、前記した実施例1と同条件で高圧耐火ケーブルCを製造した。具体的には、以下の通りである。

断面積150mm2の導体1の上に、厚さ0.18mmのガラスマイカテープ2の合成マイカ面を導体1側にして、1/2重ね巻きし、さらに、このガラスマイカテープ2を3層重ね巻きした後、厚さ0.15mmのフィルムマイカテープ3の天然マイカ面を内側(導体1側)にして、1/2重ね巻きし、さらに、このフィルムマイカテープ3を3層重ね巻きすることにより耐火層を形成する。この耐火層の上に、図示しない押えテープ(厚さ0.038mmのPETテープ)を1/2重ね巻きした後、ポリエチレン樹脂を押出し厚さ4.0mmで押出し成形することで、絶縁体4(絶縁層)を形成して絶縁線心を構成する。ここで、押出し被覆速度は、22m/minとした。また、この絶縁線心の外周に、厚さ0.25mmの半導電性テープおよび厚さ約0.1mmのCuテープを横巻きして半導電層5および金属遮へい層6を形成し、金属遮へい層6の外周に厚さ2.8mmのポリエチレン樹脂からなるシース7を押出し被覆して、高圧耐火ケーブルCを得た。さらに、この高圧耐火ケーブルCを3本撚り合わせたものを用意した。

【0024】

<比較例1>

比較例1では、前記した実施例1のように二種類のテープ2,3を導体1上に合計6層重ね巻きする構成ではなく、厚さ0.13mmのガラスマイカテープ2と厚さ0.18mmのガラスマイカテープ2を内側から順に3層ずつ重ね巻きすることで、ガラスマイカテープ2を合計6層重ね巻きする構成とした。そして、これ以外の条件は、前記した実施例1と同条件で高圧耐火ケーブルCを製造した。具体的には、以下の通りである。

断面積38mm2の導体1の上に、厚さ0.13mmのガラスマイカテープ2の合成マイカ面を導体1側にして、1/2重ね巻きし、さらに、このガラスマイカテープ2を3層重ね巻きした後、厚さ0.18mmのガラスマイカテープ2の合成マイカ面を内側(導体1側)にして、1/2重ね巻きし、さらに、このガラスマイカテープ2を3層重ね巻きすることにより耐火層を形成する。この耐火層の上に、図示しない押えテープ(厚さ0.07mmのPETテープ)を1/2重ね巻きした後、ポリエチレン樹脂を押出し厚さ4.0mmで押出し成形することで、絶縁体4(絶縁層)を形成して絶縁線心を構成する。ここで、押出し被覆速度は、15m/minとした。また、この絶縁線心の外周に、厚さ0.25mmの半導電性テープおよび厚さ約0.1mmのCuテープを横巻きして半導電層5および金属遮へい層6を形成し、金属遮へい層6の外周に厚さ2.3mmのポリエチレン樹脂からなるシース7を押出し被覆して、高圧耐火ケーブルCを得た。さらに、この高圧耐火ケーブルCを3本撚り合わせたものを用意した。

【0025】

<比較例2>

比較例2では、前記した実施例1の構成のうち、ガラスマイカテープ2とフィルムマイカテープ3の巻く順序を逆にすることによって、導体1上にフィルムマイカテープ3が3層重ね巻きされ、その上にガラスマイカテープ2が3層重ね巻きされた構成とした。そして、これ以外の条件は、前記した実施例1と同条件で高圧耐火ケーブルCを製造した。具体的には、以下の通りである。

断面積38mm2の導体1の上に、厚さ0.13mmのフィルムマイカテープ3の天然マイカ面を導体1側にして、1/2重ね巻きし、さらに、このフィルムマイカテープ3を3層重ね巻きした後、厚さ0.18mmのガラスマイカテープ2の合成マイカ面を内側(導体1側)にして、1/2重ね巻きし、さらに、このガラスマイカテープ2を3層重ね巻きすることにより耐火層を形成する。この耐火層の上に、図示しない押えテープ(厚さ0.038mmのPETテープ)を1/2重ね巻きで巻き付けた後、ポリエチレン樹脂を押出し厚さ4.0mmで押出し成形することで、絶縁体4(絶縁層)を形成して絶縁線心を構成する。ここで、押出し被覆速度は、6m/minとした。また、この絶縁線心の外周に、厚さ0.25mmの半導電性テープおよび厚さ約0.1mmのCuテープを横巻きして半導電層5および金属遮へい層6を形成し、金属遮へい層6の外周に厚さ2.3mmのポリエチレン樹脂からなるシース7を押出し被覆して(押出し工程)、高圧耐火ケーブルCを得た。さらに、この高圧耐火ケーブルCを3本撚り合わせたものを用意した。

【0026】

<比較例3>

比較例3では、前記した実施例1のように二種類のテープ2,3を導体1上に合計6層重ね巻きさせる構成ではなく、厚さ0.13mmのフィルムマイカテープ3のみを導体1上に6層重ね巻きさせる構成とした。そして、これ以外の条件は、前記した実施例1と同条件で高圧耐火ケーブルCを製造した。具体的には、以下の通りである。

断面積38mm2の導体1の上に、厚さ0.13mmのフィルムマイカテープ3の天然マイカ面を導体1側にして、1/2重ね巻きし、さらに、このフィルムマイカテープ3を6層重ね巻きすることにより耐火層を形成する。この耐火層の上に、図示しない押えテープ(厚さ0.038mmのPETテープ)を1/2重ね巻きで巻き付けた後、ポリエチレン樹脂を押出し厚さ4.0mmで押出し成形することで、絶縁体4(絶縁層)を形成して絶縁線心を構成する。ここで、押出し被覆速度は、15m/minとした。また、この絶縁線心の外周に、厚さ0.25mmの半導電性テープおよび厚さ約0.1mmのCuテープを横巻きして半導電層5および金属遮へい層6を形成し、金属遮へい層6の外周に厚さ2.3mmのポリエチレン樹脂からなるシース7を押出し被覆して、高圧耐火ケーブルCを得た。さらに、この高圧耐火ケーブルCを3本撚り合わせたものを用意した。

【0027】

<比較例4>

比較例4では、前記した比較例3の条件の一部、詳しくは、フィルムマイカテープ3の厚さを0.15mmとし、その他の条件を比較例3と同様にした。具体的には、以下の通りである。

断面積38mm2の導体1の上に、厚さ0.15mmのフィルムマイカテープ3の天然マイカ面を導体1側にして、1/2重ね巻きし、さらに、このフィルムマイカテープ3を6層重ね巻きすることにより耐火層を形成する。この耐火層の上に、図示しない押えテープ(厚さ0.038mmのPETテープ)を1/2重ね巻きで巻き付けた後、ポリエチレン樹脂を押出し厚さ4.0mmで押出し成形することで、絶縁体4(絶縁層)を形成して絶縁線心を構成する。ここで、押出し被覆速度は、15m/minとした。また、この絶縁線心の外周に、厚さ0.25mmの半導電性テープおよび厚さ約0.1mmのCuテープを横巻きして半導電層5および金属遮へい層6を形成し、金属遮へい層6の外周に厚さ2.3mmのポリエチレン樹脂からなるシース7を押出し被覆して、高圧耐火ケーブルCを得た。さらに、この高圧耐火ケーブルCを3本撚り合わせたものを用意した。

【0028】

そして、前記実施例1,2、比較例1〜4の高圧耐火ケーブルCを、それぞれ1.3m用意し、消防庁で定められたJIS_C_1304の温度曲線に従って30分間に840℃まで昇温させ、その間に4400Vの耐電圧特性、1.0MΩ以上の絶縁抵抗、および加熱後10分間、7600Vの耐電圧特性について評価した。結果は、表1の通りである。ここで、表1中、「G」はガラスマイカテープ、「F」はフィルムマイカテープを表し、「G/F」は、内側にガラスマイカテープ、外側にフィルムマイカテープを巻いていることを示す。なお、各例に係る高圧耐火ケーブルCの耐火性能試験は、絶縁抵抗測定と、絶縁耐力の測定と、燃焼性をみることによって行う。この耐火性能試験は、各例全ての高圧耐火ケーブルCを加熱炉内に収納し、炉内温度が30分で840℃まで昇温されるように、JIS_A_1304に定められている温度曲線に準じて行われる。

【0029】

【表1】

【0030】

[絶縁抵抗について]

表1中、「絶縁抵抗」は、線心が単心のものにあっては導体と遮へいとの間の絶縁抵抗を、線心が2心以上のものにあっては各線心ごとに導体と遮へいとの間の絶縁抵抗をそれぞれ測定した抵抗値である。

絶縁抵抗については、いずれも規格の絶縁抵抗値(1.0MΩ以上)を満足しているが、各例を比較すると、比較例1〜比較例4の絶縁抵抗値がそれぞれ15MΩ,7.0MΩ,1.3MΩ,1.0MΩであるのに対し、実施例1が40MΩ、実施例2が65MΩであることから、実施例1,2が比較例1〜4よりも遥かに優れた特性を有していることが分かった。特に、実施例1と比較例2を比べると、ガラスマイカテープ2とフィルムマイカテープ3を巻く順序を入れ替えるだけで、絶縁抵抗値が飛躍的に向上することが確認された。

【0031】

[耐電圧について]

加熱中における耐電圧試験では、高圧耐火ケーブルCを加熱炉内に配置して加熱開始時から加熱終了時(30分加熱して炉内温度が840℃となったとき)まで、導体1と固定線間に4400Vの交流電圧を継続して印加したときに絶縁状態を維持できるかを測定している。また、加熱後における耐電圧試験では、加熱に利用していたバーナーの火を消した後に、導体1と固定線間に7600Vの交流電圧を10分間印加することで、絶縁破壊を起こしていないか否かを観察している。

加熱中の耐電圧試験においては、各例全ての高圧耐火ケーブルCにおいて、良好なデータが得られた。一方、加熱後の耐電圧試験では、実施例1,2および比較例1〜3のいずれも良好であるが、比較例4については、6000Vの交流電圧を印加した時点で絶縁破壊を起こしてしまったことから、実施例1,2の方が比較例4よりも優れていることが分かった。

【0032】

[ボイドの発生について]

絶縁体4の内面(耐火層と絶縁体との界面)のボイドの確認方法は、各例に係る高圧耐火ケーブルCの中心部分に位置する耐火層(テープ2,3)および押えテープを取り除き、絶縁体4の内面におけるボイドの発生状況を観察した。

実施例1,2および比較例2〜4の高圧耐火ケーブルCについては、問題の無い軽微な空隙が確認される程度であるのに対し、比較例1の高圧耐火ケーブルCについては、局部的に目立つ空隙(ボイド)が認められた。

この空隙の原因は、ガラスマイカテープ2のガラスクロスに含まれる気体が、絶縁体4の押出し時の熱によって膨張し、耐火層と絶縁層との界面に浮上することと、ガラスマイカテープ2に含まれる接着剤が製造時の熱によりガスを発生することに起因しているものと思料される。このため、比較例1の高圧耐火ケーブルCについては、局部的なボイドが発見されたものと思料される。

これに対し、実施例1,2の高圧耐火ケーブルCにおいて、ガラスマイカテープ2を使用しているにもかかわらず、局部的なボイドが確認されなかったのは、内部におけるガラスクロス内の気体および接着剤から発生したガスが、外側に位置するフィルムマイカテープ3によってあたかも密封されたかのように作用した結果、局部的なボイドの発生を防いだものと思料される。

なお、比較例2においては、ボイドは発生しなかったが、生産性が悪く、製造コストに影響を与えてしまうことがわかった。

【0033】

[ボイドの発生と押出し被膜速度の関係について]

前記した実施例1と比較例1について、ボイドの発生と押出し被膜速度の関係について調べた。具体的には、実施例1における押出し被膜速度を22m/minとし、比較例1における押出し被膜速度を15m/minとして、それぞれの絶縁体4の内面を観察した。ここで、以下の説明においては、押出し被膜速度を変更した実施例1を実施例1’とし、押出し被膜速度を変更した比較例1を比較例1’として説明することとする。その結果、実施例1’の高圧耐火ケーブルCについては、絶縁体4の内面全体に、PETテープの巻き跡が残る程度の凹凸が見られる程度であるのに対し、比較例1’の高圧耐火ケーブルCについては、厚さ4.0mmの絶縁体4の中で局部的に厚さ3.32mmまで薄くなった凹部が発見された。

したがって、実施例1’によれば、押出し被膜速度22m/minでポリエチレン樹脂を押出したとしてもボイドが発見されないのに対し、比較例1’では、押出し被膜速度15m/minでポリエチレン樹脂を押出したとしてもボイドが発見されてしまうことから、実施例1’の構成の方がより高速押出しに適したものであり、生産性の点で良好であることが確認された。なお、押出し被膜速度は、生産性を考慮すると、20m/min以上に設定するのが望ましい。

【図面の簡単な説明】

【0034】

【図1】本発明の実施形態における高圧耐火ケーブルの断面図である。

【図2】従来の高圧耐火ケーブルの断面図である。

【符号の説明】

【0035】

1 導体

2 ガラスマイカテープ

3 フィルムマイカテープ

4 絶縁体

5 半導電層

6 金属遮へい層

7 シース

12 耐火層

13 ボイド

C 高圧耐火ケーブル

【特許請求の範囲】

【請求項1】

導体上に、耐火層、絶縁体、半導電層、金属遮へい層およびシースを順次設けた高圧耐火ケーブルにおいて、

前記耐火層が、前記導体上にガラスマイカテープを巻回し、その上にフィルムマイカテープを巻回した構成であることを特徴とする高圧耐火ケーブル。

【請求項2】

前記フィルムマイカテープは、天然マイカをポリエチレンフィルムに貼付したテープであり、前記ガラスマイカテープは、合成マイカをガラスクロスに貼付したテープであることを特徴とする請求項1に記載の高圧耐火ケーブル。

【請求項3】

前記フィルムマイカテープおよび前記ガラスマイカテープは、それぞれマイカ面を前記導体側に向けて巻回されていることを特徴とする請求項1または請求項2に記載の高圧耐火ケーブル。

【請求項4】

前記フィルムマイカテープおよび前記ガラスマイカテープは、それぞれ複数層に巻回されていることを特徴とする請求項1乃至請求項3のうち何れか1項に記載の高圧耐火ケーブル。

【請求項5】

導体上に、耐火層、絶縁体、半導電層、金属遮へい層およびシースを順次設けた高圧耐火ケーブルの製造方法において、

前記導体上に、ガラスマイカテープを巻回し、その上にフィルムマイカテープを巻回するテープ巻回工程と、

前記絶縁体を押出し被覆する押出し工程とを有することを特徴とする高圧耐火ケーブルの製造方法。

【請求項6】

前記絶縁体の押出し被覆速度は、20m/min以上であることを特徴とする請求項5に記載の高圧耐火ケーブルの製造方法。

【請求項7】

前記ガラスマイカテープおよび前記フィルムマイカテープを、それぞれ複数層に巻回することを特徴とする請求項5または請求項6に記載の高圧耐火ケーブルの製造方法。

【請求項8】

前記フィルムマイカテープを、天然マイカをポリエチレンフィルムに貼付したテープとし、前記ガラスマイカテープを、合成マイカをガラスクロスに貼付したテープとしたことを特徴とする請求項5乃至請求項7のうち何れか1項に記載の高圧耐火ケーブルの製造方法。

【請求項1】

導体上に、耐火層、絶縁体、半導電層、金属遮へい層およびシースを順次設けた高圧耐火ケーブルにおいて、

前記耐火層が、前記導体上にガラスマイカテープを巻回し、その上にフィルムマイカテープを巻回した構成であることを特徴とする高圧耐火ケーブル。

【請求項2】

前記フィルムマイカテープは、天然マイカをポリエチレンフィルムに貼付したテープであり、前記ガラスマイカテープは、合成マイカをガラスクロスに貼付したテープであることを特徴とする請求項1に記載の高圧耐火ケーブル。

【請求項3】

前記フィルムマイカテープおよび前記ガラスマイカテープは、それぞれマイカ面を前記導体側に向けて巻回されていることを特徴とする請求項1または請求項2に記載の高圧耐火ケーブル。

【請求項4】

前記フィルムマイカテープおよび前記ガラスマイカテープは、それぞれ複数層に巻回されていることを特徴とする請求項1乃至請求項3のうち何れか1項に記載の高圧耐火ケーブル。

【請求項5】

導体上に、耐火層、絶縁体、半導電層、金属遮へい層およびシースを順次設けた高圧耐火ケーブルの製造方法において、

前記導体上に、ガラスマイカテープを巻回し、その上にフィルムマイカテープを巻回するテープ巻回工程と、

前記絶縁体を押出し被覆する押出し工程とを有することを特徴とする高圧耐火ケーブルの製造方法。

【請求項6】

前記絶縁体の押出し被覆速度は、20m/min以上であることを特徴とする請求項5に記載の高圧耐火ケーブルの製造方法。

【請求項7】

前記ガラスマイカテープおよび前記フィルムマイカテープを、それぞれ複数層に巻回することを特徴とする請求項5または請求項6に記載の高圧耐火ケーブルの製造方法。

【請求項8】

前記フィルムマイカテープを、天然マイカをポリエチレンフィルムに貼付したテープとし、前記ガラスマイカテープを、合成マイカをガラスクロスに貼付したテープとしたことを特徴とする請求項5乃至請求項7のうち何れか1項に記載の高圧耐火ケーブルの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2007−305389(P2007−305389A)

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願番号】特願2006−131956(P2006−131956)

【出願日】平成18年5月10日(2006.5.10)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願日】平成18年5月10日(2006.5.10)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]