高密度ポリテトラフルオロエチレンテープ及びその製造方法

【課題】優れた特性を有し且つ効率よく製造できる高密度ポリテトラフルオロエチレンテープ及びその製造方法を提供する。

【解決手段】本発明に係る高密度ポリテトラフルオロエチレンテープは、示差走査熱量測定で得られる結晶融解曲線が330℃付近、345℃付近及び380℃付近にピークを示す。本発明に係る高密度ポリテトラフルオロエチレンテープの製造方法においては、345℃付近の第一の融点を有する第一の結晶と、380℃付近の第二の融点を有する第二の結晶と、を含む延伸ポリテトラフルオロエチレン多孔質体に、(A)前記第一の結晶の少なくとも一部を融解せずに残すよう焼成する処理、及び(B)高密度化圧延により密度を増加させる処理、を施す。

【解決手段】本発明に係る高密度ポリテトラフルオロエチレンテープは、示差走査熱量測定で得られる結晶融解曲線が330℃付近、345℃付近及び380℃付近にピークを示す。本発明に係る高密度ポリテトラフルオロエチレンテープの製造方法においては、345℃付近の第一の融点を有する第一の結晶と、380℃付近の第二の融点を有する第二の結晶と、を含む延伸ポリテトラフルオロエチレン多孔質体に、(A)前記第一の結晶の少なくとも一部を融解せずに残すよう焼成する処理、及び(B)高密度化圧延により密度を増加させる処理、を施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高密度ポリテトラフルオロエチレンテープ及びその製造方法に関し、特に、優れた特性を有する高密度ポリテトラフルオロエチレンテープの効率的な製造に関する。

【背景技術】

【0002】

ポリテトラフルオロエチレン(PTFE)は、耐熱性、耐薬品性、電気的特性、非粘着性、非汚染性、低摩擦性等の様々な優れた特性を備えている。このため、PTFE成形体は、例えば、ガスケット、パッキン等のシール材の分野等、様々な分野で広く利用されている。

【0003】

このようなPTFE成形体の一つに、PTFEテープがある。PTFEテープの製造方法の一つとしては、例えば、PTFEパウダーを円筒状に予備成形して焼成し、得られた予備成形体を切削してフィルム化するスカイビング製法が一般的に用いられる。

【0004】

また、特許文献1には、延伸PTFEフィルムを圧延し、次いで焼成することにより、小さい引張応力で優れた伸び特性を示すPTFEフィルムを製造することが記載されている。また、特許文献2には、延伸PTFEフィルムを圧延して、その密度を高めることにより、表面の平滑性及び引張強度に優れたPTFEフィルムを製造することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−197122号公報

【特許文献2】特開2002−275280号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来、薄くて優れた特性(例えば、優れた引張強度や、優れた寸法安定性)を有するPTFEテープを効率よく製造することは容易でなかった。すなわち、例えば、スカイビング製法で得られたPTFEテープは、その引張強度が低いため、取り扱い性が著しく低い、といった問題があった。また、スカイビング製法においては、厚さが50μmより小さい、薄いPTFEテープを製造することが困難であった。特許文献1に記載されているPTFEフィルムは、あくまでも優れた伸び特性を有するものであり、優れた引張強度を有するものではなかった。

【0007】

また、特許文献2に記載されているPTFEフィルムは、優れた引張強度を有するものの、寸法安定性が悪いという問題があった。すなわち、例えば、製造時にPTFEフィルムの両端部分が収縮して波状に変形することがあった。この場合、例えば、PTFEフィルムの両端部分を切り落とす必要があり、歩留まりが低下していた。

【0008】

また、高密度化や焼成のために特別な条件や環境(例えば、高密度化を真空で行う、特殊な冷却速度を採用する等)が必要とされる場合には、製造効率やコストにおいて問題が生じていた。また、従来、PTFEテープの寸法安定性についても問題があった。

【0009】

本発明は、上記課題に鑑みて為されたものであって、優れた特性を有し且つ効率よく製造できる高密度ポリテトラフルオロエチレンテープ及びその製造方法を提供することをその目的の一つとする。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明の一実施形態に係る高密度ポリテトラフルオロエチレンテープは、示差走査熱量測定で得られる結晶融解曲線が330℃付近、345℃付近及び380℃付近にピークを示すことを特徴とする。本発明によれば、優れた特性を有し且つ効率よく製造できる高密度ポリテトラフルオロエチレンテープを提供することができる。

【0011】

また。前記高密度ポリテトラフルオロエチレンテープは、密度が1.90g/cm3以上であることとしてもよい。また、前記高密度ポリテトラフルオロエチレンテープは、厚さが100μm以下であることとしてもよい。また、前記高密度ポリテトラフルオロエチレンテープは、JIS K7127に準拠した引張試験におけるMD引張強度が100MPa以上であることとしてもよい。

【0012】

上記課題を解決するための本発明の一実施形態に係る高密度ポリテトラフルオロエチレンテープの製造方法は、345℃付近の第一の融点を有する第一の結晶と、380℃付近の第二の融点を有する第二の結晶と、を含む延伸ポリテトラフルオロエチレン多孔質体に、(A)前記第一の結晶の少なくとも一部を融解せずに残すよう、前記第一の融点以上の温度で焼成する処理、及び(B)高密度化圧延により密度を増加させる処理、を施すことを特徴とする。本発明によれば、優れた特性を有する高密度ポリテトラフルオロエチレンテープを効率よく製造できる方法を提供することができる。

【0013】

また、前記(A)の処理において、前記第一の結晶の少なくとも一部を融解せずに残し、且つ330℃付近の第三の融点を有する第三の結晶が生成されるよう焼成することとしてもよい。また、前記(A)の処理において、前記延伸ポリテトラフルオロエチレン多孔質体を1分未満の時間焼成することとしてもよい。また、前記(A)の処理において、ロールを用いて前記延伸ポリテトラフルオロエチレン多孔質体を焼成することとしてもよい。また、前記延伸ポリテトラフルオロエチレン多孔質体の厚さが、500μm以下であることとしてもよい。

【0014】

また、前記(B)の処理において、ロールを用いて前記高密度化圧延を行うこととしてもよい。また、前記(B)の処理において、減圧しない前記高密度化圧延を行うこととしてもよい。また、前記(B)の処理において、前記高密度ポリテトラフルオロエチレンテープの密度が1.90g/cm3以上となるように前記高密度化圧延を行うこととしてもよい。また、前記(B)の処理において、前記高密度ポリテトラフルオロエチレンテープの厚さが100μm以下となるように前記高密度化圧延を行うこととしてもよい。また、前記延伸ポリテトラフルオロエチレン多孔質体に、まず前記(A)の処理を施し、次いで、前記(B)の処理を施すこととしてもよい。

【発明の効果】

【0015】

本発明によれば、優れた特性を有し且つ効率よく製造できる高密度ポリテトラフルオロエチレンテープ及びその製造方法を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る実施例において、ペースト押出の原料の示差走査熱量測定で得られた結晶融解曲線の一例を示す説明図である。

【図2】本発明の一実施形態に係る実施例において、延伸ポリテトラフルオロエチレン多孔質シートの示差走査熱量測定で得られた結晶融解曲線の一例を示す説明図である。

【図3】本発明の一実施形態に係る実施例において、実施例3に係る高密度ポリテトラフルオロエチレンテープの示差走査熱量測定で得られた結晶融解曲線の一例を示す説明図である。

【図4】本発明の一実施形態に係る実施例において、比較例に係る高密度ポリテトラフルオロエチレンテープの示差走査熱量測定で得られた結晶融解曲線の一例を示す説明図である。

【図5】本発明の一実施形態に係る実施例において、高密度ポリテトラフルオロエチレンテープを製造した結果の一例を示す説明図である。

【発明を実施するための形態】

【0017】

以下に、本発明の一実施形態について説明する。なお、本発明は、本実施形態に限られるものではない。

【0018】

まず、本実施形態に係る高密度ポリテトラフルオロエチレンテープ(以下、「高密度PTFEテープ」という。)の製造方法(以下、「本方法」という。)について説明する。

【0019】

本方法は、高密度PTFEテープを製造する方法であって、345℃付近の第一の融点を有する第一の結晶と、380℃付近の第二の融点を有する第二の結晶と、を含む延伸ポリテトラフルオロエチレン多孔質体(以下、「延伸PTFE多孔質体」という。)に、(A)当該第一の結晶の少なくとも一部を融解せずに残すよう焼成する処理、及び(B)高密度化圧延により密度を増加させる処理、を施す方法である。

【0020】

本方法においては、まず、延伸PTFE多孔質体を準備する。延伸PTFE多孔質体は、PTFEのペースト押出成形体を延伸により多孔化して得られる。延伸PTFE多孔質体は、次のようにして製造することができる。

【0021】

まず、ペースト押出成形の原料を調製する。この原料は、PTFEと加工助剤とを含む。PTFEとしては、ペースト押出成形に用いることのできるものであれば特に限られず、例えば、PTFEファインパウダーを好ましく用いることができる。

【0022】

PTFEファインパウダーは、テトラフルオロエチレンの乳化重合により得られたPTFE微粒子(例えば、平均粒径が0.1〜0.5μmのPTFE微粒子)の水性分散体(PTFEディスパージョン)を凝析及び乾燥して製造される、PTFEの粉末である。このPTFE粉末の平均粒径は、例えば、200〜1000μmである。

【0023】

なお、PTFEとしては、テトラフルオロエチレンのみを重合させたホモポリマーからなる純PTFEを用いることができ、又は少量の他のモノマーを含む共重合体である変性PTFEを用いることもできる。すなわち、PTFEファインパウダーを製造するための乳化重合においては、モノマーとしてテトラフルオロエチレンのみを用いて純PTFEを得ることができ、又はテトラフルオロエチレンと少量(例えば、0.1重量%以下)の他のモノマーとを共重合させて変性PTFEを得ることもできる。テトラフルオロエチレンと共重合させる成分としては、例えば、ヘキサフルオロプロピレン、パ−フルオロプロピルビニルエーテルの一方又は両方を用いることができる。

【0024】

PTFE(例えば、PTFEファインパウダー)は、345℃付近の第一の融点を有する第一の結晶を含むものであれば特に限られず、当該第一の結晶を主成分として含有するものを好ましく使用することができる。すなわち、PTFEとしては、例えば、示差走査熱量測定(DSC)で得られる結晶融解曲線が345℃付近にのみ1つのピークを示すものを使用することができる。ここで、第一の融点は、例えば、341℃以上、350℃以下である。

【0025】

また、PTFEとしては、示差走査熱量測定で得られる結晶融解曲線が345℃付近のピークと、1つ以上の他のピークと、を示すものを使用することもできる。具体的に、PTFEとしては、例えば、345℃付近の第一の融点を有する第一の結晶と、340℃付近の融点を有する他の結晶と、を含むものを使用することができる。この場合、PTFEの示差走査熱量測定で得られる結晶融解曲線は、340℃付近及び345℃付近の2箇所にピークを示すことになる。ここで、340℃付近の融点は、例えば、337℃以上、341℃未満である。なお、引張強度に優れたPTFEテープを得る上では、PTFEは、340℃付近の融点を有する結晶に比べて分子量の大きな、345℃付近の第一の融点を有する第一の結晶を含むことが好ましい。

【0026】

加工助剤は、PTFE粒子の表面を濡らすことができ、ペースト押出成形によりシート状のPTFE成形体を得た後に除去できるものを好ましく使用することができる。すなわち、加工助剤としては、例えば、流動パラフィン、ナフサ、ホワイトオイル、トルエン、キシレン等の炭化水素油、アルコール類、ケトン類、エステル類からなる群より選択される1種を単独で又は2種以上の混合物を使用することができる。

【0027】

ペースト押出成形の原料は、PTFEと、加工助剤と、を混合し、得られた混合物を所定時間保持することにより調製する。PTFEと加工助剤との混合比は、特に限られず、例えば、PTFEが80〜90重量%及び加工助剤が10〜20重量%とすることができ、好ましくはPTFEが80〜85重量%及び加工助剤が15〜20重量%とすることができる。

【0028】

次に、こうして調製した原料を使用して、ペースト押出成形を行う。すなわち、PTFEファインパウダーと加工助剤との混合物をペースト押出機に充填し、当該ペースト押出機の押出金型から高圧でPTFE組成物を押し出し、PTFE押出成形体を得る。この押出は、例えば、20〜80℃の温度で行うことができ、常温で行うこともできる。

【0029】

次に、一次圧延として、PTFE押出成形体(未焼成成形体)に厚さ調整用圧延を施す。厚さ調整用圧延においては、PTFE押出成形体が予め定められた厚さとなるように、当該PTFE押出成形体を圧延する。

【0030】

厚さ調整用圧延は、例えば、圧延ロールを用いて行うことができる。すなわち、この場合、対向するロール間の距離が一定となるよう配置された一対の圧延ロールを用い、当該圧延ロールによって、PTFE押出成形体を押出方向に圧延する。この厚さ調整用圧延においては、一対の圧延ロールのロール間距離が一定であるため、当該一対の圧延ロールに挟持されながら移送されるPTFE押出成形体の厚さは、当該一定のロール間距離に対応する一定の厚さとなる。

【0031】

また、厚さ調整用圧延においては、圧延の対象となるPTFE押出成形体の幅方向(押出方向と交差する方向)において当該PTFE押出成形体の変形が制限されていないため、一対の圧延ロールに挟持されることで当該PTFE押出成形体の厚さが低減されても、当該PTFE押出成形体の密度は実質的に増加しない(すなわち、PTFE押出成形体は実質的に高密度化されない)。

【0032】

なお、厚さ調整用圧延の方法は、このような圧延ロールを使用する方法に限られず、例えば、間欠的なプレス、ダブルベルトプレスにより行うこともできる。厚さ調整用圧延を行う温度は、例えば、PTFEの転移点(19℃)以上とすることができる。

【0033】

次に、厚さ調整用圧延により得られたシート状のPTFE成形体から加工助剤を除去する。加工助剤を除去する方法は特に限られず、例えば、従来から行われている加熱法、抽出法又はこれらを組み合わせた方法を好ましく使用することができる。

【0034】

そして、加工助剤が除去されたPTFE成形体を延伸する。この延伸処理により、シート状のPTFE成形体は延伸されて、多孔化する。延伸は、PTFEの融点未満の温度で行う。すなわち、PTFE成形体に含まれる第一の結晶の第一の融点未満の温度で行う。延伸処理における面積倍率は、延伸前におけるシート状のPTFE成形体の大きさを基準として、例えば、1.1倍〜150倍とすることができ、1.5倍〜100倍とすることが好ましい。

【0035】

延伸により得られる延伸PTFE多孔質体の厚さは、500μm以下とすることができ、200μm以下とすることができ、150μm以下とすることもできる。より具体的に、延伸PTFE多孔質体の厚さは、20μm以上、500μm以下とすることができ、30μm以上、200μm以下とすることができ、50μm以上、150μm以下とすることができる。すなわち、この場合、延伸PTFE多孔質体の厚さが、上記いずれかの範囲となるように延伸を行う。

【0036】

また、延伸PTFE多孔質体の密度は、例えば、0.32g/cm3以上とすることができ、0.50g/cm3以上とすることもできる。より具体的に、延伸PTFE多孔質体の密度は、例えば、0.32g/cm3以上、1.60g/cm3以下とすることができ、0.50g/cm3以上、1.20g/cm3以下とすることもできる。すなわち、これらの場合、延伸PTFE多孔質体の密度が、上記いずれかの範囲となるように延伸を行う。

【0037】

また、PTFE押出成形体を延伸することにより、380℃付近の融点を有する結晶が現れる。したがって、得られる延伸PTFE多孔質体は、345℃付近の第一の融点を有する第一の結晶と、380℃付近の第二の融点を有する第二の結晶と、を含むこととなる。すなわち、延伸PTFE多孔質体の示差走査熱量測定で得られる結晶融解曲線は、345℃付近にピークを示すとともに、380℃付近にもピークを示すことになる。ここで、第二の融点は、例えば、375℃以上、385℃以下である。

【0038】

なお、延伸PTFE多孔質体が380℃付近の第二の融点を有するためには、PTFE押出成形体を高速で延伸して高度な繊維化を生じさせる必要がある。380℃付近の第二の融点を生じさせるよう高度な繊維化を行うことは、引張強度に優れたPTFEテープを得る上で好ましい。延伸速度は、延伸後の延伸PTFE多孔質体が380℃付近に融点を有するようになるよう、適宜決定することができる。

【0039】

また、原料として使用したPTFEが第一の結晶と他の結晶とを含んでいる場合には、延伸PTFE多孔質体もまた、当該他の結晶を含むこととしてもよい。すなわち、例えば、原料として使用したPTFEが340℃付近の融点を有する結晶を含んでいた場合には、延伸PTFE多孔質体もまた当該結晶を含むことができる。この場合、延伸PTFE多孔質体の示差走査熱量測定で得られる結晶融解曲線は、340℃付近、345℃付近及び380℃付近の3箇所にピークを示すことになる。

【0040】

次に、本方法においては、上述のようにして準備された延伸PTFE多孔質体に、焼成処理及び高密度化圧延処理を施す。焼成処理及び高密度化圧延処理を行う順序は特に限られない。すなわち、延伸PTFE多孔質体に、まず焼成処理を施し、次いで、高密度化圧延処理を施すことができ、また、まず高密度化圧延処理を施し、次いで、焼成処理を施すこともできる。

【0041】

ただし、まず延伸PTFE多孔質体を高密度圧延し、次いで高密度圧延された当該延伸PTFEを焼成する場合には、本方法により最終的に得られる高密度PTFEテープにおいて皺の形成等の外観上の不具合が生じることがある。また、この場合、焼成に先立って、高密度化により延伸PTFE多孔質体の熱伝導性が高められることにより、高密度化後の焼成において、温度や時間等の条件をより厳密に制御する必要が生じる。

【0042】

これに対し、まず延伸PTFE多孔質体を焼成し、次いで焼成された当該延伸PTFE多孔質体を高密度化圧延する場合には、上述のような外観上の不具合が生じることを効果的に回避することができる。すなわち、この場合、特に優れた特性を有する高密度PTFEテープを効率よく得ることができる。

【0043】

本方法の焼成処理においては、示差走査熱量測定で得られる結晶融解曲線が345℃付近及び380℃付近にピークを示す延伸ポリテトラフルオロエチレン多孔質体を、当該345℃付近のピークが消失しない程度に焼成する。

【0044】

すなわち、焼成は、延伸PTFE多孔質体において、345℃付近の第一の融点を有する第一の結晶の一部又は全部を融解せずに残すよう、当該第一の融点以上の温度で所定の時間だけ当該延伸PTFE多孔質体を加熱することにより行う。具体的に、焼成は、例えば、延伸PTFE多孔質体において、第一の結晶の少なくとも一部を融解せずに残し、且つ330℃付近の第三の融点を有する第三の結晶が生成されるよう当該延伸PTFE多孔質体を加熱することにより行う。ここで、第三の融点は、例えば、320℃以上、335℃以下である。

【0045】

この第三の結晶は、例えば、焼成前の延伸PTFE多孔質体に含まれる結晶が焼成によっていったん融解し、次いで再結晶することにより生成されると考えられる。すなわち、例えば、焼成処理によって延伸PTFE多孔質体に含まれる345℃付近の第一の融点を有する第一の結晶の一部が融解し、再結晶することにより、第三の結晶が生成される。

【0046】

焼成する温度(焼成温度)及び当該焼成温度で加熱する時間(焼成時間)は、第一の結晶の少なくとも一部及び第二の結晶の少なくとも一部を融解せずに残すことのできる範囲であれば特に限られず、適宜設定することができる。

【0047】

すなわち、焼成処理においては、例えば、延伸多孔質PTFE多孔質体において第一の結晶の一部を融解せずに残すよう、当該延伸PTFE多孔質体を第一の融点以上の温度で焼成することができる。より具体的に、例えば、延伸PTFE多孔質体を第一の融点以上、第二の融点未満の温度で焼成することができる。この場合、第一の結晶の一部と第二の結晶の全部とを融解せずに残すことができる。また、第一の結晶の一部が融解、再結晶することにより、第三の結晶が生成される。

【0048】

また、例えば、延伸PTFE多孔質体を第二の融点以上の温度で焼成することもできる。この場合、第一の結晶の一部と第二の結晶の一部とを融解せずに残すことができる。また、第一の結晶の一部及び第二の結晶の一部が融解し、再結晶することにより、第三の結晶が生成される。

【0049】

また、焼成処理においては、例えば、延伸PTFE多孔質体を341℃以上の温度で焼成することができる。すなわち、この場合、焼成温度は、例えば、341℃以上、400℃以下とすることができ、341℃以上、360℃以下とすることが好ましい。

【0050】

また、焼成時間は、例えば、1秒以上、2時間以下とすることができ、1秒以上、10分以下とすることができ、1秒以上、1分以下とすることもできる。また、焼成処理においては、延伸PTFE多孔質体を1分未満の時間だけ焼成することもできる。すなわち、この場合、焼成時間は、例えば、1秒以上、1分未満とすることができ、1秒以上、20秒以下とすることができ、1秒以上、10秒以下とすることもできる。

【0051】

上記焼成温度と焼成時間とは任意に組み合わせることができる。すなわち、焼成処理は、例えば、第一の融点以上の温度で、1分未満の時間だけ行うことができる。この場合、焼成温度は、例えば、第一の融点以上、第二の融点未満の温度とすることができる。また、焼成時間は、例えば、1秒以上、1分未満の時間、1秒以上、20秒以下の時間、又は1秒以上、10秒以下の時間とすることができる。

【0052】

焼成された延伸PTFE多孔質体は、原料のPTFEに由来する345℃付近の第一の融点を有する第一の結晶と、延伸の過程で生成された380℃付近の第二の融点を有する第二の結晶と、焼成で生成された330℃付近の第三の融点を有する第三の結晶と、を含んでいる。

【0053】

焼成の方法は特に限られず、例えば、ロールを用いて延伸PTFE多孔質体を焼成することができる。この場合、一対のロール間に延伸PTFE多孔質体を走らせながら、当該延伸PTFE多孔質体を加熱する。

【0054】

ロールを用いことにより、延伸PTFE多孔質体を引っ張った状態(テンションをかけた状態)で加熱することができるため、当該延伸PTFE多孔質体の変形を効果的に防止することができる。また、ロールの回転速度を調整することにより、焼成の程度や焼成時間を簡便に調整することができる。すなわち、ロールを用いて焼成を行う場合、焼成時間は、例えば、延伸PTFE多孔質体が処理室(加熱室)に入ってから出るまでの時間とすることができる。

【0055】

また、ロールとして加熱ロールを用いることもできる。すなわち、この場合、その表面の温度が上述の焼成温度となるように制御された加熱ロールにより、延伸PTFE多孔質体を加熱する。加熱ロールを用いることにより、延伸PTFE多孔質体を効率よく加熱することができる。

【0056】

なお、焼成は、他の公知の焼成装置を用いて行うこともできる。また、ロールを使用するか否かにかかわらず、延伸PTFE多孔質体の焼成は、例えば、赤外線等の放射加熱や、熱風による加熱により行うこともできる。

【0057】

また、上述の焼成処理の後に、又は上述の焼成処理に先立って、二次圧延として、延伸PTFE多孔質体に高密度化圧延(密度調整用圧延)を施す。高密度化圧延においては、延伸PTFE多孔質体の密度を増加させるよう、当該延伸PTFE多孔質体を圧延する。

【0058】

高密度化圧延は、例えば、圧延ロールを用いて行うことができる。すなわち、この場合、延伸PTFE多孔質体に荷重をかけ続ける一対の圧延ロールを用いて高密度化圧延を行う。

【0059】

より具体的に、高密度化圧延においては、例えば、一対の圧延ロールによって、当該一対の圧延ロールに挟持される延伸PTFE多孔質体に対して予め定められた荷重(例えば、一定の荷重、又は所定範囲内において変動し得る荷重)をかけ続けることによって、当該延伸PTFE多孔質体を圧延し、その密度を増加させる。すなわち、一対の圧延ロールは、延伸PTFE多孔質を圧縮してその厚さを低減させるとともに、当該延伸PTFE多孔質体の厚さの低減に追従して、その間隔を低減させ、当該延伸PTFE多孔質体に一定の荷重をかけ続ける。

【0060】

また、高密度化圧延においては、圧延の対象となる延伸PTFE多孔質体の幅方向(押出方向と交差する方向)において当該延伸PTFE多孔質体の変形が制限されている(すなわち、延伸PTFE多孔質体の圧延を幅が制限された空間で行う)。したがって、高密度化圧延によって、延伸PTFE多孔質体の密度を効果的に増加させることができる。

【0061】

圧延ロールを用いて高密度化圧延を行うことによって、延伸PTFE多孔質体に所定の荷重を効果的に負荷することができるとともに、当該延伸PTFE多孔質体に含有される気体を効率よく追い出すことができるため、当該延伸PTFE多孔質体の高密度化を効率よく、短時間で行うことができる。

【0062】

高密度化圧延を行う雰囲気は特に限られない。すなわち、高密度化圧延処理においては、例えば、延伸PTFE多孔質体を、減圧しない高密度化圧延により高密度化することができる。具体的に、この場合、例えば、高密度化圧延は、常圧の空気中で行う。

【0063】

また、高密度化圧延処理においては、例えば、延伸PTFE多孔質体を、高密度化圧延後の当該延伸PTFE多孔質体の密度が1.80g/cm3以上となるように高密度化することができ、1.90g/cm3以上となるように高密度化することが好ましい。すなわち、焼成処理後に高密度化圧延処理を行う場合には、例えば、延伸PTFE多孔質体を、最終的に得られる高密度PTFEテープの密度が1.80g/cm3以上となるように高密度化することができ、1.90g/cm3以上となるように高密度化することが好ましい。

【0064】

具体的に、高密度化圧延後の密度は、例えば、1.80g/cm3以上、2.50g/cm3以下とすることができ、1.90g/cm3以上、2.50g/cm3以下とすることが好ましい。すなわち、高密度化圧延においては、例えば、圧延前の密度が0.32g/cm3以上、1.60g/cm3以下の延伸PTFE多孔質体を圧延して、当該延伸PTFE多孔質体の密度を1.80g/cm3以上、好ましくは1.90g/cm3以上で、2.50g/cm3以下の範囲となるように高密度化する。

【0065】

また、高密度化圧延処理においては、例えば、延伸PTFE多孔質体を、高密度化圧延後の当該延伸PTFE多孔質体の厚さが100μm以下となるように高密度化することもできる。すなわち、焼成処理後に高密度化圧延処理を行う場合には、例えば、延伸PTFE多孔質体を、最終的に得られる高密度PTFEテープの厚さが100μm以下となるように高密度化する。

【0066】

具体的に、高密度化圧延後の厚さは、例えば、10μm以上、100μm以下とすることができ、10μm以上、60μm以下とすることもでき、10μm以上、50μm以下とすることもできる。すなわち、高密度化圧延においては、例えば、圧延前の厚さが20μm以上、500μm以下の延伸PTFE多孔質体を圧延して、当該延伸PTFE多孔質体の厚さを10μm以上、100μm以下の範囲であって当該圧延前の厚さより小さい厚さとなるように高密度化する。また、高密度化圧延においては、例えば、圧延前の厚さが50μm以上、150μm以下の延伸PTFE多孔質体を圧延して、当該延伸PTFE多孔質体の厚さを10μm以上、60μm以下の範囲、又は10μm以上、50μm以下の範囲であって当該圧延前の厚さより小さい厚さとなるように高密度化する。

【0067】

高密度化圧延における上述した延伸PTFE多孔質体の密度の範囲と厚さの範囲とは任意に組み合わせることができる。また、高密度化圧延の方法は、このような圧延ロールを使用する方法に限られず、例えば、間欠的なプレス、ダブルプレスにより行うこともできる。また、高密度化圧延は、1回の圧縮により完了させることもできるが、逐次的に複数回の圧縮により行うこともできる。

【0068】

高密度化圧延の条件は、延伸PTFE多孔質体を高密度化できる範囲であれば特に限られず、当該延伸PTFE多孔質体に負荷する圧縮荷重や張力、圧延を行う空間の幅等、適宜設定することができる。すなわち、高密度化圧延において延伸PTFE多孔質体に負荷する線圧は、例えば、0.2ton/cm以上とすることができ、好ましくは0.3ton/cm以上とすることができ、より好ましくは0.5ton/cm以上とすることができる。また、高密度化圧延を行う温度は、例えば、PTFEの転移点(19℃)以上とすることができる。

【0069】

このような本方法によれば、従来のような特別な条件や環境(例えば、高密度化を真空で行う、特殊な冷却速度を採用する等)を用いることなく、優れた特性を有する高密度PTFEテープを簡便に、低コストで、且つ効率的に製造することができる。

【0070】

本実施形態に係る高密度PTFEテープは、本方法により好ましく製造することができる。この高密度PTFEテープは、示差走査熱量測定(DSC)で得られる結晶融解曲線が330℃付近、345℃付近及び380℃付近にピークを示すPTFEテープである。

【0071】

すなわち、高密度PTFEテープは、上述した330℃付近の融点を有する結晶と、上述した345℃付近の融点を有する結晶と、380℃付近の融点を有する結晶と、を含んでいる。このため、高密度PTFEテープを試料として用いたDSCでは、少なくとも330℃付近(例えば、320℃以上、335℃以下の範囲)、345℃付近(例えば、341℃以上、350℃以下の範囲)及び380℃付近(例えば、375℃以上、385℃以下の範囲)の3箇所に結晶の融解を示すピークを有するDSC曲線が得られる。

【0072】

高密度PTFEテープの密度は、1.80g/cm3以上とすることができ、1.90g/cm3以上とすることが好ましい。すなわち、高密度PTFEテープの密度は、例えば、1.80g/cm3以上、2.50g/cm3以下とすることができ、1.90g/cm3以上、2.50g/cm3以下とすることが好ましい。高密度PTFEテープの厚さは、例えば、100μm以下とすることができ、60μm以下とすることができ、50μm以下とすることもできる。

【0073】

これら高密度PTFEテープの密度と厚さとは任意に組み合わせることができ、例えば、高密度PTFEテープは、密度が1.80g/cm3以上であって、厚さが60μm以下とすることができ、密度が1.90g/cm3以上であって、厚さが50μm以下とすることが好ましい。高密度PTFEテープは、いわゆるテープと呼ばれる成形体に限られず、例えば、いわゆるフィルムやシートと呼ばれる成形体であってもよい。

【0074】

また、高密度PTFEテープは、上述のように密度が高く薄い上に、優れた引張強度を有する。すなわち、高密度PTFEテープは、例えば、JIS K7127に準拠した引張試験におけるMD(Machine Direction:走行方向)引張強度が70MPa以上であるPTFEテープとすることができ、100MPa以上であるPTFEテープとすることが好ましい。

【0075】

ここで、例えば、高密度PTFEテープが、MD方向(長手方向)に引っ張られた状態で使用されるものである場合には、当該高密度PTFEテープのMD引張強度は高いことが好ましい。具体的に、例えば、高密度PTFEテープが、熱接着時の離型材料として使用されるものである場合には、当該高密度PTFEテープにおける皺や弛みの発生を回避するために、当該高密度PTFEテープは、MD方向に引っ張られた状態で使用される。この場合、高密度PTFEテープは、引っ張られても切断されない程度に十分なMD引張強度を有する必要がある。

【0076】

また、高密度PTFEテープは、さらに、例えば、JIS K7127に準拠した引張試験におけるCD(Cross Machine Direction:MDに垂直な方向)引張強度が3MPa以上、好ましくは10MPa以上であるPTFEテープとすることもできる。

【0077】

また、高密度PTFEテープは、寸法安定性にも優れている。すなわち、本発明の発明者らは、上述した345℃付近の第一の融点を有する第一の結晶を含む延伸PTFE多孔質体を当該第一の結晶の少なくとも一部が融解せずに残るよう焼成することにより、高密度PTFEテープの寸法安定性を顕著に向上させることができることを独自に見出した。

【0078】

これに対し、345℃付近の第一の融点を有する第一の結晶を含む延伸PTFE多孔質体を、当該第一の結晶の全部が融解するよう(すなわち、DSC曲線において345℃付近のピークが消失するよう)焼成した場合には、当該延伸PTFE多孔質体の幅(長手方向に垂直な方向の長さ)や厚さが大きく変化する等、寸法安定性に関する問題を回避することはできなかった。なお、第一の結晶が消失することにより寸法安定性が損なわれるメカニズムは明らかではないが、例えば、延伸PTFE多孔質体の焼成時に当該第一の結晶が消失することにより、延伸に伴う歪みの収縮力が不均一に開放されやすいためと考えられる。

【0079】

次に、本実施形態に係る具体的な実施例について説明する。

【実施例】

【0080】

[実施例1]

延伸PTFE多孔質体を焼成し、次いで高密度化圧延を行うことにより、高密度PTFEテープを製造した。また、得られた高密度PTFEテープのDSC測定、密度測定及び引張強度測定を行った。

【0081】

すなわち、PTFEファインパウダー(フルオンPTFE CD145、旭硝子株式会社製)を加工助剤(アイソパーM、エクソンモービル社製)に分散させ、これらの混合物からなる原料を調製した。なお、PTFEファインパウダーは、345℃付近の融点を有する結晶を主成分として含み、さらに340℃付近の融点を有する結晶も含んでいた。

【0082】

この原料のペースト押出により円筒状のPTFE成形体を得た。さらに、円筒状のPTFE成形体を長手方向に切って開くことにより、PTFEシートを得た。このPTFEシートを、ロール間距離が一定の圧延ロールを用いて圧延した(厚さ調整用圧延)。圧延後のPTFEシートを、面積倍率27倍となるように延伸し、厚さ140μmの延伸PTFE多孔質シートを得た。

【0083】

次いで、一対の加熱ロールを用いて、この延伸PTFE多孔質シートを345℃で6秒間焼成し、厚さ210μmのPTFEシートを得た。焼成後のPTFEシートを、線圧0.66ton/cmの一定荷重を負荷する一対の圧延ロールにより圧延(高密度化圧延)し、厚さ45μmの高密度PTFEテープを得た。

【0084】

得られた高密度PTFEテープのDSCを行った。DSCにおける温度上昇速度は10℃/分とした。その結果、得られた結晶融解曲線においては、326℃(1.08J/g)、346℃(2.47J/g)、及び383℃(4.64J/g)の3箇所にピークが現れた。

【0085】

また、高密度PTFEテープの密度は、1.93g/cm3であった。また、JIS K7127に準拠した方法により、高密度PTFEテープの引張強度を測定したところ、MD引張強度が107MPaであり、CD引張強度が12MPaであった。

【0086】

[実施例2]

上述の実施例1と同様に、延伸PTFE多孔質体を焼成し、次いで高密度化圧延を行うことにより、高密度PTFEテープを製造した。また、上述の実施例1と同様に、得られた高密度PTFEテープのDSC測定、密度測定及び引張強度測定を行った。

【0087】

すなわち、PTFEファインパウダーと加工助剤とを混合して調製した原料のペースト押出を行い、得られたPTFEシートに厚さ調整用圧延を施した。圧延後のPTFEシートを面積倍率27倍となるように延伸することにより、厚さ65μmの延伸PTFE多孔質シートを得た。

【0088】

次いで、一対の加熱ロールを用いて、この延伸PTFE多孔質シートを345℃で5秒間焼成し、厚さ95μmのPTFEシートを得た。焼成後のPTFEシートに、線圧0.66ton/cmで高密度化圧延を施し、厚さ23μmの高密度PTFEテープを得た。

【0089】

高密度PTFEテープのDSCにおける結晶融解曲線のピーク位置は、333℃(0.85J/g)、346℃(0.10J/g)、及び384℃(2.72J/g)であった。高密度PTFEテープの密度は2.10g/cm3であった。高密度PTFEテープのMD引張強度は181MPaであり、CD引張強度は12MPaであった。

【0090】

[実施例3]

上述の実施例1と同様に、延伸PTFE多孔質体を焼成し、次いで高密度化圧延を行うことにより、高密度PTFEテープを製造した。また、上述の実施例1と同様に、得られた高密度PTFEテープのDSC測定、密度測定及び引張強度測定を行った。

【0091】

すなわち、PTFEファインパウダーと加工助剤とを混合して調製した原料のペースト押出を行い、得られたPTFEシートに厚さ調整用圧延を施した。圧延後のPTFEシートを面積倍率27倍となるように延伸することにより、厚さ65μmの延伸PTFE多孔質シートを得た。

【0092】

次いで、一対の加熱ロールを用いて、この延伸PTFE多孔質シートを345℃で4秒間焼成し、厚さ78μmのPTFEシートを得た。焼成後のPTFEシートに、線圧0.66ton/cmで高密度化圧延を施し、厚さ21μmの高密度PTFEテープを得た。

【0093】

高密度PTFEテープのDSCにおける結晶融解曲線のピーク位置は、334℃(11.2J/g)、345℃(0.22J/g)、及び384℃(3.88J/g)であった。高密度PTFEテープの密度は2.14g/cm3であった。高密度PTFEテープのMD引張強度は155MPaであり、CD引張強度は11MPaであった。

【0094】

[実施例4]

上述の実施例1と同様に、延伸PTFE多孔質体を焼成し、次いで高密度化圧延を行うことにより、高密度PTFEテープを製造した。また、上述の実施例1と同様に、得られた高密度PTFEテープのDSC測定、密度測定及び引張強度測定を行った。

【0095】

すなわち、PTFEファインパウダーと加工助剤とを混合して調製した原料のペースト押出を行い、得られたPTFEシートに厚さ調整用圧延を施した。圧延後のPTFEシートを面積倍率25倍となるように延伸することにより、厚さ79μmの延伸PTFE多孔質シートを得た。

【0096】

次いで、一対の加熱ロールを用いて、この延伸PTFE多孔質シートを350℃で8秒間焼成し、厚さ92μmのPTFEシートを得た。焼成後のPTFEシートに、線圧0.66ton/cmで高密度化圧延を施し、厚さ15μmの高密度PTFEテープを得た。

【0097】

高密度PTFEテープのDSCにおける結晶融解曲線のピーク位置は、331℃(7.47J/g)、346℃(0.96J/g)、及び383℃(2.82J/g)であった。高密度PTFEテープの密度は2.12g/cm3であった。高密度PTFEテープのMD引張強度は206MPaであり、CD引張強度は17MPaであった。

【0098】

[実施例5]

延伸PTFE多孔質体を高密度化圧延し、次いで焼成を行うことにより、高密度PTFEテープを製造した。また、上述の実施例1と同様に、得られた高密度PTFEテープのDSC測定、密度測定及び引張強度測定を行った。

【0099】

すなわち、PTFEファインパウダーと加工助剤とを混合して調製した原料のペースト押出を行い、得られたPTFEシートに厚さ調整用圧延を施した。圧延後のPTFEシートを面積倍率25倍に延伸することにより、厚さ73μmの延伸PTFE多孔質シートを得た。

【0100】

次いで、一対の加熱ロールを用いて、この延伸PTFE多孔質シートに、線圧0.48ton/cmで高密度化圧延を施し、厚さ15μmの高密度PTFEテープを得た。さらに、この高密度PTFEテープを345℃で3秒間焼成し、厚さ16μmの高密度PTFEテープを得た。

【0101】

高密度PTFEテープのDSCにおける結晶融解曲線のピーク位置は、333℃(3.12J/g)、346℃(3.28J/g)、及び383℃(4.14J/g)であった。高密度PTFEテープの密度は1.99g/cm3であった。高密度PTFEテープのMD引張強度は152MPaであり、CD引張強度は4MPaであった。

【0102】

[実施例6]

上述の実施例1と同様に、PTFEファインパウダーと加工助剤とを混合して調製した原料のペースト押出を行い、得られたPTFEシートに厚さ調整用圧延を施した。圧延後のPTFEシートを面積倍率27倍となるように延伸することにより、厚さ140μmの延伸PTFE多孔質シートを得た。

【0103】

次いで、一対の加熱ロールを用いて、この延伸PTFE多孔質シートを345℃で6秒間焼成し、厚さ210μmのPTFEシートを得た。焼成後のPTFEシートに、線圧0.66ton/cmで高密度化圧延を施し、厚さ53μmの高密度PTFEテープを得た。

【0104】

高密度PTFEテープのDSCにおける結晶融解曲線のピーク位置は、337℃(1.335J/g)、346℃(5.18J/g)、及び383℃(5.78J/g)であった。高密度PTFEテープの密度は1.82g/cm3であった。高密度PTFEテープのMD引張強度は72MPaであり、CD引張強度は13MPaであった。

【0105】

[比較例]

上述の実施例1と同様に、PTFEファインパウダーと加工助剤とを混合して調製した原料のペースト押出を行い、得られたPTFEシートに厚さ調整用圧延を施した。圧延後のPTFEシートを面積倍率25倍に延伸となるように延伸することにより、厚さ83μmの延伸PTFE多孔質シートを得た。

【0106】

次いで、一対の加熱ロールを用いて、この延伸PTFE多孔質シートを350℃で25秒間焼成し、厚さ32μmのPTFEシートを得た。焼成後のPTFEシートに、線圧0.66ton/cmで高密度化圧延を施し、厚さ14μmの高密度PTFEテープを得た。

【0107】

高密度PTFEテープのDSCにおける結晶融解曲線のピーク位置は、330℃(19.88J/g)、及び382℃(3.11J/g)であった。高密度PTFEテープの密度は密度2.41g/cm3であった。高密度PTFEテープのMD引張強度は261MPaであり、CD引張強度は19MPaであった。

【0108】

[結果]

図1〜図4には、DSCで得られた結晶融解曲線の一例を示す。図1は、ペースト押出の原料として使用されたPTFEファインパウダーについて得られた結果である。図2は、焼成及び高密度化圧延を施す前の延伸PTFE多孔質シートについて得られた結果である。図3は、実施例3で製造された高密度PTFEテープについて得られた結果である。図4は、比較例で製造された高密度PTFEテープについて得られた結果である。

【0109】

図1に示すように、PTFEファインパウダーのDSCで得られた結晶融解曲線は、340℃付近(340.1℃)及び345℃付近(344.6℃)に2つのピークを示した。また、図2に示すように、この原料のペースト押出成形体を延伸することにより、延伸PTFE多孔質シートの結晶融解曲線においては、380℃付近(379.7℃)にピークが現れた。すなわち、延伸PTFE多孔質シートの結晶融解曲線は、340℃付近(339.6℃)、345℃付近(345.4℃)及び380℃付近(379.7℃)に3つのピークを示した。

【0110】

そして、図3に示すように、実施例3において、延伸PTFEシートを焼成及び高密度化圧延して得られた高密度PTFEテープの結晶融解曲線は、330℃付近(333.8℃)、345℃付近(345.4℃)及び380℃付近(384.1℃)に3つのピークを示した。この330℃付近のピークは、焼成によって345℃付近のピークを示す第一の結晶の一部が融解し、再結晶することにより現れたものと考えられた。なお、図示はしていないが、実施例1,2,4,5,6で得られた高密度PTFEテープの結晶融解曲線においても、同様に3つのピークが現れた。

【0111】

これに対し、図4に示すように、比較例で得られた高密度PTFEテープの結晶融解曲線は、330℃付近(330.5℃)及び380℃付近(382.1℃)に2つのピークしか示さず、345℃付近のピークは示さなかった。すなわち、345℃付近のピークは消失していた。

【0112】

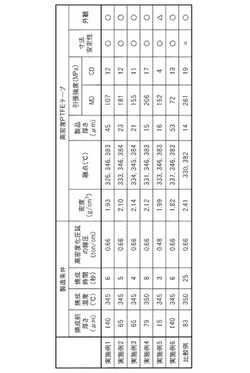

また、図5には、上述の実施例1〜6及び比較例のそれぞれについて、高密度PTFEテープの製造条件(焼成前の厚さ(μm)、焼成温度(℃)、焼成時間(秒)、高密度化圧延における線圧(ton/cm))及び特性(密度(g/cm3)、融点(℃)、製品厚さ(μm)、MD引張強度(MPa)、CD引張強度(MPa)、寸法安定性、外観)を示している。

【0113】

なお、図5に示す「寸法安定性」の評価結果において、「○」は寸法安定性が優れていたことを示し、「×」は寸法安定性が劣っていたことを示す。また、図5に示す「外観」の評価結果において、「○」は優れた外観を有し製品として問題がなかったことを示し、「△」は製品として許容される範囲であるが外観にやや問題があったことを示す。

【0114】

図5に示すように、実施例1〜6で得られた高密度PTFEテープは、密度が1.80g/cm3以上であり、厚さが60μm以下であり、MD引張強度が70MPa以上であった。さらに、実施例1〜5で得られた高密度PTFEテープは、密度が1.90g/cm3以上であり、厚さが50μm以下であり、MD引張強度が100MPa以上であった。すなわち、本方法により製造されたこれらの高密度PTFEテープは、高密度で、極めて薄い上に、優れた引張強度を有し、寸法安定性にも優れていた。

【0115】

ただし、延伸PTFE多孔質シートに、まず高密度化圧延を施し、次いで焼成処理を施した実施例5においては、得られた高密度PTFEテープは、CD引張強度が比較的低く、また、皺が形成される等、外観にやや問題があった。これに対し、実施例1〜4,6において、まず焼成が施され、次いで高密度化圧延が施されて得られた高密度PTFEテープは、CD引張強度が10MPa以上であり、優れた外観を有していた。

【0116】

一方、実施例6では、焼成前の延伸PTFEシートの厚さが比較的大きく、得られた高密度PTFEテープは、密度が1.82g/cm3と比較的小さく、MD引張強度が72MPaと低かった。また、比較例では、焼成時間が比較的長く、得られた高密度PTFEテープは、DSCにおいて345℃付近にピークが検出されず、焼成により幅が25%も収縮し、寸法安定性に劣るものであった。

【技術分野】

【0001】

本発明は、高密度ポリテトラフルオロエチレンテープ及びその製造方法に関し、特に、優れた特性を有する高密度ポリテトラフルオロエチレンテープの効率的な製造に関する。

【背景技術】

【0002】

ポリテトラフルオロエチレン(PTFE)は、耐熱性、耐薬品性、電気的特性、非粘着性、非汚染性、低摩擦性等の様々な優れた特性を備えている。このため、PTFE成形体は、例えば、ガスケット、パッキン等のシール材の分野等、様々な分野で広く利用されている。

【0003】

このようなPTFE成形体の一つに、PTFEテープがある。PTFEテープの製造方法の一つとしては、例えば、PTFEパウダーを円筒状に予備成形して焼成し、得られた予備成形体を切削してフィルム化するスカイビング製法が一般的に用いられる。

【0004】

また、特許文献1には、延伸PTFEフィルムを圧延し、次いで焼成することにより、小さい引張応力で優れた伸び特性を示すPTFEフィルムを製造することが記載されている。また、特許文献2には、延伸PTFEフィルムを圧延して、その密度を高めることにより、表面の平滑性及び引張強度に優れたPTFEフィルムを製造することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−197122号公報

【特許文献2】特開2002−275280号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来、薄くて優れた特性(例えば、優れた引張強度や、優れた寸法安定性)を有するPTFEテープを効率よく製造することは容易でなかった。すなわち、例えば、スカイビング製法で得られたPTFEテープは、その引張強度が低いため、取り扱い性が著しく低い、といった問題があった。また、スカイビング製法においては、厚さが50μmより小さい、薄いPTFEテープを製造することが困難であった。特許文献1に記載されているPTFEフィルムは、あくまでも優れた伸び特性を有するものであり、優れた引張強度を有するものではなかった。

【0007】

また、特許文献2に記載されているPTFEフィルムは、優れた引張強度を有するものの、寸法安定性が悪いという問題があった。すなわち、例えば、製造時にPTFEフィルムの両端部分が収縮して波状に変形することがあった。この場合、例えば、PTFEフィルムの両端部分を切り落とす必要があり、歩留まりが低下していた。

【0008】

また、高密度化や焼成のために特別な条件や環境(例えば、高密度化を真空で行う、特殊な冷却速度を採用する等)が必要とされる場合には、製造効率やコストにおいて問題が生じていた。また、従来、PTFEテープの寸法安定性についても問題があった。

【0009】

本発明は、上記課題に鑑みて為されたものであって、優れた特性を有し且つ効率よく製造できる高密度ポリテトラフルオロエチレンテープ及びその製造方法を提供することをその目的の一つとする。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明の一実施形態に係る高密度ポリテトラフルオロエチレンテープは、示差走査熱量測定で得られる結晶融解曲線が330℃付近、345℃付近及び380℃付近にピークを示すことを特徴とする。本発明によれば、優れた特性を有し且つ効率よく製造できる高密度ポリテトラフルオロエチレンテープを提供することができる。

【0011】

また。前記高密度ポリテトラフルオロエチレンテープは、密度が1.90g/cm3以上であることとしてもよい。また、前記高密度ポリテトラフルオロエチレンテープは、厚さが100μm以下であることとしてもよい。また、前記高密度ポリテトラフルオロエチレンテープは、JIS K7127に準拠した引張試験におけるMD引張強度が100MPa以上であることとしてもよい。

【0012】

上記課題を解決するための本発明の一実施形態に係る高密度ポリテトラフルオロエチレンテープの製造方法は、345℃付近の第一の融点を有する第一の結晶と、380℃付近の第二の融点を有する第二の結晶と、を含む延伸ポリテトラフルオロエチレン多孔質体に、(A)前記第一の結晶の少なくとも一部を融解せずに残すよう、前記第一の融点以上の温度で焼成する処理、及び(B)高密度化圧延により密度を増加させる処理、を施すことを特徴とする。本発明によれば、優れた特性を有する高密度ポリテトラフルオロエチレンテープを効率よく製造できる方法を提供することができる。

【0013】

また、前記(A)の処理において、前記第一の結晶の少なくとも一部を融解せずに残し、且つ330℃付近の第三の融点を有する第三の結晶が生成されるよう焼成することとしてもよい。また、前記(A)の処理において、前記延伸ポリテトラフルオロエチレン多孔質体を1分未満の時間焼成することとしてもよい。また、前記(A)の処理において、ロールを用いて前記延伸ポリテトラフルオロエチレン多孔質体を焼成することとしてもよい。また、前記延伸ポリテトラフルオロエチレン多孔質体の厚さが、500μm以下であることとしてもよい。

【0014】

また、前記(B)の処理において、ロールを用いて前記高密度化圧延を行うこととしてもよい。また、前記(B)の処理において、減圧しない前記高密度化圧延を行うこととしてもよい。また、前記(B)の処理において、前記高密度ポリテトラフルオロエチレンテープの密度が1.90g/cm3以上となるように前記高密度化圧延を行うこととしてもよい。また、前記(B)の処理において、前記高密度ポリテトラフルオロエチレンテープの厚さが100μm以下となるように前記高密度化圧延を行うこととしてもよい。また、前記延伸ポリテトラフルオロエチレン多孔質体に、まず前記(A)の処理を施し、次いで、前記(B)の処理を施すこととしてもよい。

【発明の効果】

【0015】

本発明によれば、優れた特性を有し且つ効率よく製造できる高密度ポリテトラフルオロエチレンテープ及びその製造方法を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る実施例において、ペースト押出の原料の示差走査熱量測定で得られた結晶融解曲線の一例を示す説明図である。

【図2】本発明の一実施形態に係る実施例において、延伸ポリテトラフルオロエチレン多孔質シートの示差走査熱量測定で得られた結晶融解曲線の一例を示す説明図である。

【図3】本発明の一実施形態に係る実施例において、実施例3に係る高密度ポリテトラフルオロエチレンテープの示差走査熱量測定で得られた結晶融解曲線の一例を示す説明図である。

【図4】本発明の一実施形態に係る実施例において、比較例に係る高密度ポリテトラフルオロエチレンテープの示差走査熱量測定で得られた結晶融解曲線の一例を示す説明図である。

【図5】本発明の一実施形態に係る実施例において、高密度ポリテトラフルオロエチレンテープを製造した結果の一例を示す説明図である。

【発明を実施するための形態】

【0017】

以下に、本発明の一実施形態について説明する。なお、本発明は、本実施形態に限られるものではない。

【0018】

まず、本実施形態に係る高密度ポリテトラフルオロエチレンテープ(以下、「高密度PTFEテープ」という。)の製造方法(以下、「本方法」という。)について説明する。

【0019】

本方法は、高密度PTFEテープを製造する方法であって、345℃付近の第一の融点を有する第一の結晶と、380℃付近の第二の融点を有する第二の結晶と、を含む延伸ポリテトラフルオロエチレン多孔質体(以下、「延伸PTFE多孔質体」という。)に、(A)当該第一の結晶の少なくとも一部を融解せずに残すよう焼成する処理、及び(B)高密度化圧延により密度を増加させる処理、を施す方法である。

【0020】

本方法においては、まず、延伸PTFE多孔質体を準備する。延伸PTFE多孔質体は、PTFEのペースト押出成形体を延伸により多孔化して得られる。延伸PTFE多孔質体は、次のようにして製造することができる。

【0021】

まず、ペースト押出成形の原料を調製する。この原料は、PTFEと加工助剤とを含む。PTFEとしては、ペースト押出成形に用いることのできるものであれば特に限られず、例えば、PTFEファインパウダーを好ましく用いることができる。

【0022】

PTFEファインパウダーは、テトラフルオロエチレンの乳化重合により得られたPTFE微粒子(例えば、平均粒径が0.1〜0.5μmのPTFE微粒子)の水性分散体(PTFEディスパージョン)を凝析及び乾燥して製造される、PTFEの粉末である。このPTFE粉末の平均粒径は、例えば、200〜1000μmである。

【0023】

なお、PTFEとしては、テトラフルオロエチレンのみを重合させたホモポリマーからなる純PTFEを用いることができ、又は少量の他のモノマーを含む共重合体である変性PTFEを用いることもできる。すなわち、PTFEファインパウダーを製造するための乳化重合においては、モノマーとしてテトラフルオロエチレンのみを用いて純PTFEを得ることができ、又はテトラフルオロエチレンと少量(例えば、0.1重量%以下)の他のモノマーとを共重合させて変性PTFEを得ることもできる。テトラフルオロエチレンと共重合させる成分としては、例えば、ヘキサフルオロプロピレン、パ−フルオロプロピルビニルエーテルの一方又は両方を用いることができる。

【0024】

PTFE(例えば、PTFEファインパウダー)は、345℃付近の第一の融点を有する第一の結晶を含むものであれば特に限られず、当該第一の結晶を主成分として含有するものを好ましく使用することができる。すなわち、PTFEとしては、例えば、示差走査熱量測定(DSC)で得られる結晶融解曲線が345℃付近にのみ1つのピークを示すものを使用することができる。ここで、第一の融点は、例えば、341℃以上、350℃以下である。

【0025】

また、PTFEとしては、示差走査熱量測定で得られる結晶融解曲線が345℃付近のピークと、1つ以上の他のピークと、を示すものを使用することもできる。具体的に、PTFEとしては、例えば、345℃付近の第一の融点を有する第一の結晶と、340℃付近の融点を有する他の結晶と、を含むものを使用することができる。この場合、PTFEの示差走査熱量測定で得られる結晶融解曲線は、340℃付近及び345℃付近の2箇所にピークを示すことになる。ここで、340℃付近の融点は、例えば、337℃以上、341℃未満である。なお、引張強度に優れたPTFEテープを得る上では、PTFEは、340℃付近の融点を有する結晶に比べて分子量の大きな、345℃付近の第一の融点を有する第一の結晶を含むことが好ましい。

【0026】

加工助剤は、PTFE粒子の表面を濡らすことができ、ペースト押出成形によりシート状のPTFE成形体を得た後に除去できるものを好ましく使用することができる。すなわち、加工助剤としては、例えば、流動パラフィン、ナフサ、ホワイトオイル、トルエン、キシレン等の炭化水素油、アルコール類、ケトン類、エステル類からなる群より選択される1種を単独で又は2種以上の混合物を使用することができる。

【0027】

ペースト押出成形の原料は、PTFEと、加工助剤と、を混合し、得られた混合物を所定時間保持することにより調製する。PTFEと加工助剤との混合比は、特に限られず、例えば、PTFEが80〜90重量%及び加工助剤が10〜20重量%とすることができ、好ましくはPTFEが80〜85重量%及び加工助剤が15〜20重量%とすることができる。

【0028】

次に、こうして調製した原料を使用して、ペースト押出成形を行う。すなわち、PTFEファインパウダーと加工助剤との混合物をペースト押出機に充填し、当該ペースト押出機の押出金型から高圧でPTFE組成物を押し出し、PTFE押出成形体を得る。この押出は、例えば、20〜80℃の温度で行うことができ、常温で行うこともできる。

【0029】

次に、一次圧延として、PTFE押出成形体(未焼成成形体)に厚さ調整用圧延を施す。厚さ調整用圧延においては、PTFE押出成形体が予め定められた厚さとなるように、当該PTFE押出成形体を圧延する。

【0030】

厚さ調整用圧延は、例えば、圧延ロールを用いて行うことができる。すなわち、この場合、対向するロール間の距離が一定となるよう配置された一対の圧延ロールを用い、当該圧延ロールによって、PTFE押出成形体を押出方向に圧延する。この厚さ調整用圧延においては、一対の圧延ロールのロール間距離が一定であるため、当該一対の圧延ロールに挟持されながら移送されるPTFE押出成形体の厚さは、当該一定のロール間距離に対応する一定の厚さとなる。

【0031】

また、厚さ調整用圧延においては、圧延の対象となるPTFE押出成形体の幅方向(押出方向と交差する方向)において当該PTFE押出成形体の変形が制限されていないため、一対の圧延ロールに挟持されることで当該PTFE押出成形体の厚さが低減されても、当該PTFE押出成形体の密度は実質的に増加しない(すなわち、PTFE押出成形体は実質的に高密度化されない)。

【0032】

なお、厚さ調整用圧延の方法は、このような圧延ロールを使用する方法に限られず、例えば、間欠的なプレス、ダブルベルトプレスにより行うこともできる。厚さ調整用圧延を行う温度は、例えば、PTFEの転移点(19℃)以上とすることができる。

【0033】

次に、厚さ調整用圧延により得られたシート状のPTFE成形体から加工助剤を除去する。加工助剤を除去する方法は特に限られず、例えば、従来から行われている加熱法、抽出法又はこれらを組み合わせた方法を好ましく使用することができる。

【0034】

そして、加工助剤が除去されたPTFE成形体を延伸する。この延伸処理により、シート状のPTFE成形体は延伸されて、多孔化する。延伸は、PTFEの融点未満の温度で行う。すなわち、PTFE成形体に含まれる第一の結晶の第一の融点未満の温度で行う。延伸処理における面積倍率は、延伸前におけるシート状のPTFE成形体の大きさを基準として、例えば、1.1倍〜150倍とすることができ、1.5倍〜100倍とすることが好ましい。

【0035】

延伸により得られる延伸PTFE多孔質体の厚さは、500μm以下とすることができ、200μm以下とすることができ、150μm以下とすることもできる。より具体的に、延伸PTFE多孔質体の厚さは、20μm以上、500μm以下とすることができ、30μm以上、200μm以下とすることができ、50μm以上、150μm以下とすることができる。すなわち、この場合、延伸PTFE多孔質体の厚さが、上記いずれかの範囲となるように延伸を行う。

【0036】

また、延伸PTFE多孔質体の密度は、例えば、0.32g/cm3以上とすることができ、0.50g/cm3以上とすることもできる。より具体的に、延伸PTFE多孔質体の密度は、例えば、0.32g/cm3以上、1.60g/cm3以下とすることができ、0.50g/cm3以上、1.20g/cm3以下とすることもできる。すなわち、これらの場合、延伸PTFE多孔質体の密度が、上記いずれかの範囲となるように延伸を行う。

【0037】

また、PTFE押出成形体を延伸することにより、380℃付近の融点を有する結晶が現れる。したがって、得られる延伸PTFE多孔質体は、345℃付近の第一の融点を有する第一の結晶と、380℃付近の第二の融点を有する第二の結晶と、を含むこととなる。すなわち、延伸PTFE多孔質体の示差走査熱量測定で得られる結晶融解曲線は、345℃付近にピークを示すとともに、380℃付近にもピークを示すことになる。ここで、第二の融点は、例えば、375℃以上、385℃以下である。

【0038】

なお、延伸PTFE多孔質体が380℃付近の第二の融点を有するためには、PTFE押出成形体を高速で延伸して高度な繊維化を生じさせる必要がある。380℃付近の第二の融点を生じさせるよう高度な繊維化を行うことは、引張強度に優れたPTFEテープを得る上で好ましい。延伸速度は、延伸後の延伸PTFE多孔質体が380℃付近に融点を有するようになるよう、適宜決定することができる。

【0039】

また、原料として使用したPTFEが第一の結晶と他の結晶とを含んでいる場合には、延伸PTFE多孔質体もまた、当該他の結晶を含むこととしてもよい。すなわち、例えば、原料として使用したPTFEが340℃付近の融点を有する結晶を含んでいた場合には、延伸PTFE多孔質体もまた当該結晶を含むことができる。この場合、延伸PTFE多孔質体の示差走査熱量測定で得られる結晶融解曲線は、340℃付近、345℃付近及び380℃付近の3箇所にピークを示すことになる。

【0040】

次に、本方法においては、上述のようにして準備された延伸PTFE多孔質体に、焼成処理及び高密度化圧延処理を施す。焼成処理及び高密度化圧延処理を行う順序は特に限られない。すなわち、延伸PTFE多孔質体に、まず焼成処理を施し、次いで、高密度化圧延処理を施すことができ、また、まず高密度化圧延処理を施し、次いで、焼成処理を施すこともできる。

【0041】

ただし、まず延伸PTFE多孔質体を高密度圧延し、次いで高密度圧延された当該延伸PTFEを焼成する場合には、本方法により最終的に得られる高密度PTFEテープにおいて皺の形成等の外観上の不具合が生じることがある。また、この場合、焼成に先立って、高密度化により延伸PTFE多孔質体の熱伝導性が高められることにより、高密度化後の焼成において、温度や時間等の条件をより厳密に制御する必要が生じる。

【0042】

これに対し、まず延伸PTFE多孔質体を焼成し、次いで焼成された当該延伸PTFE多孔質体を高密度化圧延する場合には、上述のような外観上の不具合が生じることを効果的に回避することができる。すなわち、この場合、特に優れた特性を有する高密度PTFEテープを効率よく得ることができる。

【0043】

本方法の焼成処理においては、示差走査熱量測定で得られる結晶融解曲線が345℃付近及び380℃付近にピークを示す延伸ポリテトラフルオロエチレン多孔質体を、当該345℃付近のピークが消失しない程度に焼成する。

【0044】

すなわち、焼成は、延伸PTFE多孔質体において、345℃付近の第一の融点を有する第一の結晶の一部又は全部を融解せずに残すよう、当該第一の融点以上の温度で所定の時間だけ当該延伸PTFE多孔質体を加熱することにより行う。具体的に、焼成は、例えば、延伸PTFE多孔質体において、第一の結晶の少なくとも一部を融解せずに残し、且つ330℃付近の第三の融点を有する第三の結晶が生成されるよう当該延伸PTFE多孔質体を加熱することにより行う。ここで、第三の融点は、例えば、320℃以上、335℃以下である。

【0045】

この第三の結晶は、例えば、焼成前の延伸PTFE多孔質体に含まれる結晶が焼成によっていったん融解し、次いで再結晶することにより生成されると考えられる。すなわち、例えば、焼成処理によって延伸PTFE多孔質体に含まれる345℃付近の第一の融点を有する第一の結晶の一部が融解し、再結晶することにより、第三の結晶が生成される。

【0046】

焼成する温度(焼成温度)及び当該焼成温度で加熱する時間(焼成時間)は、第一の結晶の少なくとも一部及び第二の結晶の少なくとも一部を融解せずに残すことのできる範囲であれば特に限られず、適宜設定することができる。

【0047】

すなわち、焼成処理においては、例えば、延伸多孔質PTFE多孔質体において第一の結晶の一部を融解せずに残すよう、当該延伸PTFE多孔質体を第一の融点以上の温度で焼成することができる。より具体的に、例えば、延伸PTFE多孔質体を第一の融点以上、第二の融点未満の温度で焼成することができる。この場合、第一の結晶の一部と第二の結晶の全部とを融解せずに残すことができる。また、第一の結晶の一部が融解、再結晶することにより、第三の結晶が生成される。

【0048】

また、例えば、延伸PTFE多孔質体を第二の融点以上の温度で焼成することもできる。この場合、第一の結晶の一部と第二の結晶の一部とを融解せずに残すことができる。また、第一の結晶の一部及び第二の結晶の一部が融解し、再結晶することにより、第三の結晶が生成される。

【0049】

また、焼成処理においては、例えば、延伸PTFE多孔質体を341℃以上の温度で焼成することができる。すなわち、この場合、焼成温度は、例えば、341℃以上、400℃以下とすることができ、341℃以上、360℃以下とすることが好ましい。

【0050】

また、焼成時間は、例えば、1秒以上、2時間以下とすることができ、1秒以上、10分以下とすることができ、1秒以上、1分以下とすることもできる。また、焼成処理においては、延伸PTFE多孔質体を1分未満の時間だけ焼成することもできる。すなわち、この場合、焼成時間は、例えば、1秒以上、1分未満とすることができ、1秒以上、20秒以下とすることができ、1秒以上、10秒以下とすることもできる。

【0051】

上記焼成温度と焼成時間とは任意に組み合わせることができる。すなわち、焼成処理は、例えば、第一の融点以上の温度で、1分未満の時間だけ行うことができる。この場合、焼成温度は、例えば、第一の融点以上、第二の融点未満の温度とすることができる。また、焼成時間は、例えば、1秒以上、1分未満の時間、1秒以上、20秒以下の時間、又は1秒以上、10秒以下の時間とすることができる。

【0052】

焼成された延伸PTFE多孔質体は、原料のPTFEに由来する345℃付近の第一の融点を有する第一の結晶と、延伸の過程で生成された380℃付近の第二の融点を有する第二の結晶と、焼成で生成された330℃付近の第三の融点を有する第三の結晶と、を含んでいる。

【0053】

焼成の方法は特に限られず、例えば、ロールを用いて延伸PTFE多孔質体を焼成することができる。この場合、一対のロール間に延伸PTFE多孔質体を走らせながら、当該延伸PTFE多孔質体を加熱する。

【0054】

ロールを用いことにより、延伸PTFE多孔質体を引っ張った状態(テンションをかけた状態)で加熱することができるため、当該延伸PTFE多孔質体の変形を効果的に防止することができる。また、ロールの回転速度を調整することにより、焼成の程度や焼成時間を簡便に調整することができる。すなわち、ロールを用いて焼成を行う場合、焼成時間は、例えば、延伸PTFE多孔質体が処理室(加熱室)に入ってから出るまでの時間とすることができる。

【0055】

また、ロールとして加熱ロールを用いることもできる。すなわち、この場合、その表面の温度が上述の焼成温度となるように制御された加熱ロールにより、延伸PTFE多孔質体を加熱する。加熱ロールを用いることにより、延伸PTFE多孔質体を効率よく加熱することができる。

【0056】

なお、焼成は、他の公知の焼成装置を用いて行うこともできる。また、ロールを使用するか否かにかかわらず、延伸PTFE多孔質体の焼成は、例えば、赤外線等の放射加熱や、熱風による加熱により行うこともできる。

【0057】

また、上述の焼成処理の後に、又は上述の焼成処理に先立って、二次圧延として、延伸PTFE多孔質体に高密度化圧延(密度調整用圧延)を施す。高密度化圧延においては、延伸PTFE多孔質体の密度を増加させるよう、当該延伸PTFE多孔質体を圧延する。

【0058】

高密度化圧延は、例えば、圧延ロールを用いて行うことができる。すなわち、この場合、延伸PTFE多孔質体に荷重をかけ続ける一対の圧延ロールを用いて高密度化圧延を行う。

【0059】

より具体的に、高密度化圧延においては、例えば、一対の圧延ロールによって、当該一対の圧延ロールに挟持される延伸PTFE多孔質体に対して予め定められた荷重(例えば、一定の荷重、又は所定範囲内において変動し得る荷重)をかけ続けることによって、当該延伸PTFE多孔質体を圧延し、その密度を増加させる。すなわち、一対の圧延ロールは、延伸PTFE多孔質を圧縮してその厚さを低減させるとともに、当該延伸PTFE多孔質体の厚さの低減に追従して、その間隔を低減させ、当該延伸PTFE多孔質体に一定の荷重をかけ続ける。

【0060】

また、高密度化圧延においては、圧延の対象となる延伸PTFE多孔質体の幅方向(押出方向と交差する方向)において当該延伸PTFE多孔質体の変形が制限されている(すなわち、延伸PTFE多孔質体の圧延を幅が制限された空間で行う)。したがって、高密度化圧延によって、延伸PTFE多孔質体の密度を効果的に増加させることができる。

【0061】

圧延ロールを用いて高密度化圧延を行うことによって、延伸PTFE多孔質体に所定の荷重を効果的に負荷することができるとともに、当該延伸PTFE多孔質体に含有される気体を効率よく追い出すことができるため、当該延伸PTFE多孔質体の高密度化を効率よく、短時間で行うことができる。

【0062】

高密度化圧延を行う雰囲気は特に限られない。すなわち、高密度化圧延処理においては、例えば、延伸PTFE多孔質体を、減圧しない高密度化圧延により高密度化することができる。具体的に、この場合、例えば、高密度化圧延は、常圧の空気中で行う。

【0063】

また、高密度化圧延処理においては、例えば、延伸PTFE多孔質体を、高密度化圧延後の当該延伸PTFE多孔質体の密度が1.80g/cm3以上となるように高密度化することができ、1.90g/cm3以上となるように高密度化することが好ましい。すなわち、焼成処理後に高密度化圧延処理を行う場合には、例えば、延伸PTFE多孔質体を、最終的に得られる高密度PTFEテープの密度が1.80g/cm3以上となるように高密度化することができ、1.90g/cm3以上となるように高密度化することが好ましい。

【0064】

具体的に、高密度化圧延後の密度は、例えば、1.80g/cm3以上、2.50g/cm3以下とすることができ、1.90g/cm3以上、2.50g/cm3以下とすることが好ましい。すなわち、高密度化圧延においては、例えば、圧延前の密度が0.32g/cm3以上、1.60g/cm3以下の延伸PTFE多孔質体を圧延して、当該延伸PTFE多孔質体の密度を1.80g/cm3以上、好ましくは1.90g/cm3以上で、2.50g/cm3以下の範囲となるように高密度化する。

【0065】

また、高密度化圧延処理においては、例えば、延伸PTFE多孔質体を、高密度化圧延後の当該延伸PTFE多孔質体の厚さが100μm以下となるように高密度化することもできる。すなわち、焼成処理後に高密度化圧延処理を行う場合には、例えば、延伸PTFE多孔質体を、最終的に得られる高密度PTFEテープの厚さが100μm以下となるように高密度化する。

【0066】

具体的に、高密度化圧延後の厚さは、例えば、10μm以上、100μm以下とすることができ、10μm以上、60μm以下とすることもでき、10μm以上、50μm以下とすることもできる。すなわち、高密度化圧延においては、例えば、圧延前の厚さが20μm以上、500μm以下の延伸PTFE多孔質体を圧延して、当該延伸PTFE多孔質体の厚さを10μm以上、100μm以下の範囲であって当該圧延前の厚さより小さい厚さとなるように高密度化する。また、高密度化圧延においては、例えば、圧延前の厚さが50μm以上、150μm以下の延伸PTFE多孔質体を圧延して、当該延伸PTFE多孔質体の厚さを10μm以上、60μm以下の範囲、又は10μm以上、50μm以下の範囲であって当該圧延前の厚さより小さい厚さとなるように高密度化する。

【0067】

高密度化圧延における上述した延伸PTFE多孔質体の密度の範囲と厚さの範囲とは任意に組み合わせることができる。また、高密度化圧延の方法は、このような圧延ロールを使用する方法に限られず、例えば、間欠的なプレス、ダブルプレスにより行うこともできる。また、高密度化圧延は、1回の圧縮により完了させることもできるが、逐次的に複数回の圧縮により行うこともできる。

【0068】

高密度化圧延の条件は、延伸PTFE多孔質体を高密度化できる範囲であれば特に限られず、当該延伸PTFE多孔質体に負荷する圧縮荷重や張力、圧延を行う空間の幅等、適宜設定することができる。すなわち、高密度化圧延において延伸PTFE多孔質体に負荷する線圧は、例えば、0.2ton/cm以上とすることができ、好ましくは0.3ton/cm以上とすることができ、より好ましくは0.5ton/cm以上とすることができる。また、高密度化圧延を行う温度は、例えば、PTFEの転移点(19℃)以上とすることができる。

【0069】

このような本方法によれば、従来のような特別な条件や環境(例えば、高密度化を真空で行う、特殊な冷却速度を採用する等)を用いることなく、優れた特性を有する高密度PTFEテープを簡便に、低コストで、且つ効率的に製造することができる。

【0070】

本実施形態に係る高密度PTFEテープは、本方法により好ましく製造することができる。この高密度PTFEテープは、示差走査熱量測定(DSC)で得られる結晶融解曲線が330℃付近、345℃付近及び380℃付近にピークを示すPTFEテープである。

【0071】

すなわち、高密度PTFEテープは、上述した330℃付近の融点を有する結晶と、上述した345℃付近の融点を有する結晶と、380℃付近の融点を有する結晶と、を含んでいる。このため、高密度PTFEテープを試料として用いたDSCでは、少なくとも330℃付近(例えば、320℃以上、335℃以下の範囲)、345℃付近(例えば、341℃以上、350℃以下の範囲)及び380℃付近(例えば、375℃以上、385℃以下の範囲)の3箇所に結晶の融解を示すピークを有するDSC曲線が得られる。

【0072】

高密度PTFEテープの密度は、1.80g/cm3以上とすることができ、1.90g/cm3以上とすることが好ましい。すなわち、高密度PTFEテープの密度は、例えば、1.80g/cm3以上、2.50g/cm3以下とすることができ、1.90g/cm3以上、2.50g/cm3以下とすることが好ましい。高密度PTFEテープの厚さは、例えば、100μm以下とすることができ、60μm以下とすることができ、50μm以下とすることもできる。

【0073】

これら高密度PTFEテープの密度と厚さとは任意に組み合わせることができ、例えば、高密度PTFEテープは、密度が1.80g/cm3以上であって、厚さが60μm以下とすることができ、密度が1.90g/cm3以上であって、厚さが50μm以下とすることが好ましい。高密度PTFEテープは、いわゆるテープと呼ばれる成形体に限られず、例えば、いわゆるフィルムやシートと呼ばれる成形体であってもよい。

【0074】

また、高密度PTFEテープは、上述のように密度が高く薄い上に、優れた引張強度を有する。すなわち、高密度PTFEテープは、例えば、JIS K7127に準拠した引張試験におけるMD(Machine Direction:走行方向)引張強度が70MPa以上であるPTFEテープとすることができ、100MPa以上であるPTFEテープとすることが好ましい。

【0075】

ここで、例えば、高密度PTFEテープが、MD方向(長手方向)に引っ張られた状態で使用されるものである場合には、当該高密度PTFEテープのMD引張強度は高いことが好ましい。具体的に、例えば、高密度PTFEテープが、熱接着時の離型材料として使用されるものである場合には、当該高密度PTFEテープにおける皺や弛みの発生を回避するために、当該高密度PTFEテープは、MD方向に引っ張られた状態で使用される。この場合、高密度PTFEテープは、引っ張られても切断されない程度に十分なMD引張強度を有する必要がある。

【0076】

また、高密度PTFEテープは、さらに、例えば、JIS K7127に準拠した引張試験におけるCD(Cross Machine Direction:MDに垂直な方向)引張強度が3MPa以上、好ましくは10MPa以上であるPTFEテープとすることもできる。

【0077】

また、高密度PTFEテープは、寸法安定性にも優れている。すなわち、本発明の発明者らは、上述した345℃付近の第一の融点を有する第一の結晶を含む延伸PTFE多孔質体を当該第一の結晶の少なくとも一部が融解せずに残るよう焼成することにより、高密度PTFEテープの寸法安定性を顕著に向上させることができることを独自に見出した。

【0078】

これに対し、345℃付近の第一の融点を有する第一の結晶を含む延伸PTFE多孔質体を、当該第一の結晶の全部が融解するよう(すなわち、DSC曲線において345℃付近のピークが消失するよう)焼成した場合には、当該延伸PTFE多孔質体の幅(長手方向に垂直な方向の長さ)や厚さが大きく変化する等、寸法安定性に関する問題を回避することはできなかった。なお、第一の結晶が消失することにより寸法安定性が損なわれるメカニズムは明らかではないが、例えば、延伸PTFE多孔質体の焼成時に当該第一の結晶が消失することにより、延伸に伴う歪みの収縮力が不均一に開放されやすいためと考えられる。

【0079】

次に、本実施形態に係る具体的な実施例について説明する。

【実施例】

【0080】

[実施例1]

延伸PTFE多孔質体を焼成し、次いで高密度化圧延を行うことにより、高密度PTFEテープを製造した。また、得られた高密度PTFEテープのDSC測定、密度測定及び引張強度測定を行った。

【0081】

すなわち、PTFEファインパウダー(フルオンPTFE CD145、旭硝子株式会社製)を加工助剤(アイソパーM、エクソンモービル社製)に分散させ、これらの混合物からなる原料を調製した。なお、PTFEファインパウダーは、345℃付近の融点を有する結晶を主成分として含み、さらに340℃付近の融点を有する結晶も含んでいた。

【0082】

この原料のペースト押出により円筒状のPTFE成形体を得た。さらに、円筒状のPTFE成形体を長手方向に切って開くことにより、PTFEシートを得た。このPTFEシートを、ロール間距離が一定の圧延ロールを用いて圧延した(厚さ調整用圧延)。圧延後のPTFEシートを、面積倍率27倍となるように延伸し、厚さ140μmの延伸PTFE多孔質シートを得た。

【0083】

次いで、一対の加熱ロールを用いて、この延伸PTFE多孔質シートを345℃で6秒間焼成し、厚さ210μmのPTFEシートを得た。焼成後のPTFEシートを、線圧0.66ton/cmの一定荷重を負荷する一対の圧延ロールにより圧延(高密度化圧延)し、厚さ45μmの高密度PTFEテープを得た。

【0084】

得られた高密度PTFEテープのDSCを行った。DSCにおける温度上昇速度は10℃/分とした。その結果、得られた結晶融解曲線においては、326℃(1.08J/g)、346℃(2.47J/g)、及び383℃(4.64J/g)の3箇所にピークが現れた。

【0085】

また、高密度PTFEテープの密度は、1.93g/cm3であった。また、JIS K7127に準拠した方法により、高密度PTFEテープの引張強度を測定したところ、MD引張強度が107MPaであり、CD引張強度が12MPaであった。

【0086】

[実施例2]

上述の実施例1と同様に、延伸PTFE多孔質体を焼成し、次いで高密度化圧延を行うことにより、高密度PTFEテープを製造した。また、上述の実施例1と同様に、得られた高密度PTFEテープのDSC測定、密度測定及び引張強度測定を行った。

【0087】

すなわち、PTFEファインパウダーと加工助剤とを混合して調製した原料のペースト押出を行い、得られたPTFEシートに厚さ調整用圧延を施した。圧延後のPTFEシートを面積倍率27倍となるように延伸することにより、厚さ65μmの延伸PTFE多孔質シートを得た。

【0088】

次いで、一対の加熱ロールを用いて、この延伸PTFE多孔質シートを345℃で5秒間焼成し、厚さ95μmのPTFEシートを得た。焼成後のPTFEシートに、線圧0.66ton/cmで高密度化圧延を施し、厚さ23μmの高密度PTFEテープを得た。

【0089】

高密度PTFEテープのDSCにおける結晶融解曲線のピーク位置は、333℃(0.85J/g)、346℃(0.10J/g)、及び384℃(2.72J/g)であった。高密度PTFEテープの密度は2.10g/cm3であった。高密度PTFEテープのMD引張強度は181MPaであり、CD引張強度は12MPaであった。

【0090】

[実施例3]

上述の実施例1と同様に、延伸PTFE多孔質体を焼成し、次いで高密度化圧延を行うことにより、高密度PTFEテープを製造した。また、上述の実施例1と同様に、得られた高密度PTFEテープのDSC測定、密度測定及び引張強度測定を行った。

【0091】

すなわち、PTFEファインパウダーと加工助剤とを混合して調製した原料のペースト押出を行い、得られたPTFEシートに厚さ調整用圧延を施した。圧延後のPTFEシートを面積倍率27倍となるように延伸することにより、厚さ65μmの延伸PTFE多孔質シートを得た。

【0092】

次いで、一対の加熱ロールを用いて、この延伸PTFE多孔質シートを345℃で4秒間焼成し、厚さ78μmのPTFEシートを得た。焼成後のPTFEシートに、線圧0.66ton/cmで高密度化圧延を施し、厚さ21μmの高密度PTFEテープを得た。

【0093】

高密度PTFEテープのDSCにおける結晶融解曲線のピーク位置は、334℃(11.2J/g)、345℃(0.22J/g)、及び384℃(3.88J/g)であった。高密度PTFEテープの密度は2.14g/cm3であった。高密度PTFEテープのMD引張強度は155MPaであり、CD引張強度は11MPaであった。

【0094】

[実施例4]

上述の実施例1と同様に、延伸PTFE多孔質体を焼成し、次いで高密度化圧延を行うことにより、高密度PTFEテープを製造した。また、上述の実施例1と同様に、得られた高密度PTFEテープのDSC測定、密度測定及び引張強度測定を行った。

【0095】

すなわち、PTFEファインパウダーと加工助剤とを混合して調製した原料のペースト押出を行い、得られたPTFEシートに厚さ調整用圧延を施した。圧延後のPTFEシートを面積倍率25倍となるように延伸することにより、厚さ79μmの延伸PTFE多孔質シートを得た。

【0096】

次いで、一対の加熱ロールを用いて、この延伸PTFE多孔質シートを350℃で8秒間焼成し、厚さ92μmのPTFEシートを得た。焼成後のPTFEシートに、線圧0.66ton/cmで高密度化圧延を施し、厚さ15μmの高密度PTFEテープを得た。

【0097】

高密度PTFEテープのDSCにおける結晶融解曲線のピーク位置は、331℃(7.47J/g)、346℃(0.96J/g)、及び383℃(2.82J/g)であった。高密度PTFEテープの密度は2.12g/cm3であった。高密度PTFEテープのMD引張強度は206MPaであり、CD引張強度は17MPaであった。

【0098】

[実施例5]

延伸PTFE多孔質体を高密度化圧延し、次いで焼成を行うことにより、高密度PTFEテープを製造した。また、上述の実施例1と同様に、得られた高密度PTFEテープのDSC測定、密度測定及び引張強度測定を行った。

【0099】

すなわち、PTFEファインパウダーと加工助剤とを混合して調製した原料のペースト押出を行い、得られたPTFEシートに厚さ調整用圧延を施した。圧延後のPTFEシートを面積倍率25倍に延伸することにより、厚さ73μmの延伸PTFE多孔質シートを得た。

【0100】

次いで、一対の加熱ロールを用いて、この延伸PTFE多孔質シートに、線圧0.48ton/cmで高密度化圧延を施し、厚さ15μmの高密度PTFEテープを得た。さらに、この高密度PTFEテープを345℃で3秒間焼成し、厚さ16μmの高密度PTFEテープを得た。

【0101】

高密度PTFEテープのDSCにおける結晶融解曲線のピーク位置は、333℃(3.12J/g)、346℃(3.28J/g)、及び383℃(4.14J/g)であった。高密度PTFEテープの密度は1.99g/cm3であった。高密度PTFEテープのMD引張強度は152MPaであり、CD引張強度は4MPaであった。

【0102】

[実施例6]

上述の実施例1と同様に、PTFEファインパウダーと加工助剤とを混合して調製した原料のペースト押出を行い、得られたPTFEシートに厚さ調整用圧延を施した。圧延後のPTFEシートを面積倍率27倍となるように延伸することにより、厚さ140μmの延伸PTFE多孔質シートを得た。

【0103】

次いで、一対の加熱ロールを用いて、この延伸PTFE多孔質シートを345℃で6秒間焼成し、厚さ210μmのPTFEシートを得た。焼成後のPTFEシートに、線圧0.66ton/cmで高密度化圧延を施し、厚さ53μmの高密度PTFEテープを得た。

【0104】

高密度PTFEテープのDSCにおける結晶融解曲線のピーク位置は、337℃(1.335J/g)、346℃(5.18J/g)、及び383℃(5.78J/g)であった。高密度PTFEテープの密度は1.82g/cm3であった。高密度PTFEテープのMD引張強度は72MPaであり、CD引張強度は13MPaであった。

【0105】

[比較例]

上述の実施例1と同様に、PTFEファインパウダーと加工助剤とを混合して調製した原料のペースト押出を行い、得られたPTFEシートに厚さ調整用圧延を施した。圧延後のPTFEシートを面積倍率25倍に延伸となるように延伸することにより、厚さ83μmの延伸PTFE多孔質シートを得た。

【0106】

次いで、一対の加熱ロールを用いて、この延伸PTFE多孔質シートを350℃で25秒間焼成し、厚さ32μmのPTFEシートを得た。焼成後のPTFEシートに、線圧0.66ton/cmで高密度化圧延を施し、厚さ14μmの高密度PTFEテープを得た。

【0107】

高密度PTFEテープのDSCにおける結晶融解曲線のピーク位置は、330℃(19.88J/g)、及び382℃(3.11J/g)であった。高密度PTFEテープの密度は密度2.41g/cm3であった。高密度PTFEテープのMD引張強度は261MPaであり、CD引張強度は19MPaであった。

【0108】

[結果]

図1〜図4には、DSCで得られた結晶融解曲線の一例を示す。図1は、ペースト押出の原料として使用されたPTFEファインパウダーについて得られた結果である。図2は、焼成及び高密度化圧延を施す前の延伸PTFE多孔質シートについて得られた結果である。図3は、実施例3で製造された高密度PTFEテープについて得られた結果である。図4は、比較例で製造された高密度PTFEテープについて得られた結果である。

【0109】

図1に示すように、PTFEファインパウダーのDSCで得られた結晶融解曲線は、340℃付近(340.1℃)及び345℃付近(344.6℃)に2つのピークを示した。また、図2に示すように、この原料のペースト押出成形体を延伸することにより、延伸PTFE多孔質シートの結晶融解曲線においては、380℃付近(379.7℃)にピークが現れた。すなわち、延伸PTFE多孔質シートの結晶融解曲線は、340℃付近(339.6℃)、345℃付近(345.4℃)及び380℃付近(379.7℃)に3つのピークを示した。

【0110】

そして、図3に示すように、実施例3において、延伸PTFEシートを焼成及び高密度化圧延して得られた高密度PTFEテープの結晶融解曲線は、330℃付近(333.8℃)、345℃付近(345.4℃)及び380℃付近(384.1℃)に3つのピークを示した。この330℃付近のピークは、焼成によって345℃付近のピークを示す第一の結晶の一部が融解し、再結晶することにより現れたものと考えられた。なお、図示はしていないが、実施例1,2,4,5,6で得られた高密度PTFEテープの結晶融解曲線においても、同様に3つのピークが現れた。

【0111】

これに対し、図4に示すように、比較例で得られた高密度PTFEテープの結晶融解曲線は、330℃付近(330.5℃)及び380℃付近(382.1℃)に2つのピークしか示さず、345℃付近のピークは示さなかった。すなわち、345℃付近のピークは消失していた。

【0112】

また、図5には、上述の実施例1〜6及び比較例のそれぞれについて、高密度PTFEテープの製造条件(焼成前の厚さ(μm)、焼成温度(℃)、焼成時間(秒)、高密度化圧延における線圧(ton/cm))及び特性(密度(g/cm3)、融点(℃)、製品厚さ(μm)、MD引張強度(MPa)、CD引張強度(MPa)、寸法安定性、外観)を示している。

【0113】

なお、図5に示す「寸法安定性」の評価結果において、「○」は寸法安定性が優れていたことを示し、「×」は寸法安定性が劣っていたことを示す。また、図5に示す「外観」の評価結果において、「○」は優れた外観を有し製品として問題がなかったことを示し、「△」は製品として許容される範囲であるが外観にやや問題があったことを示す。

【0114】

図5に示すように、実施例1〜6で得られた高密度PTFEテープは、密度が1.80g/cm3以上であり、厚さが60μm以下であり、MD引張強度が70MPa以上であった。さらに、実施例1〜5で得られた高密度PTFEテープは、密度が1.90g/cm3以上であり、厚さが50μm以下であり、MD引張強度が100MPa以上であった。すなわち、本方法により製造されたこれらの高密度PTFEテープは、高密度で、極めて薄い上に、優れた引張強度を有し、寸法安定性にも優れていた。

【0115】

ただし、延伸PTFE多孔質シートに、まず高密度化圧延を施し、次いで焼成処理を施した実施例5においては、得られた高密度PTFEテープは、CD引張強度が比較的低く、また、皺が形成される等、外観にやや問題があった。これに対し、実施例1〜4,6において、まず焼成が施され、次いで高密度化圧延が施されて得られた高密度PTFEテープは、CD引張強度が10MPa以上であり、優れた外観を有していた。

【0116】

一方、実施例6では、焼成前の延伸PTFEシートの厚さが比較的大きく、得られた高密度PTFEテープは、密度が1.82g/cm3と比較的小さく、MD引張強度が72MPaと低かった。また、比較例では、焼成時間が比較的長く、得られた高密度PTFEテープは、DSCにおいて345℃付近にピークが検出されず、焼成により幅が25%も収縮し、寸法安定性に劣るものであった。

【特許請求の範囲】

【請求項1】

示差走査熱量測定で得られる結晶融解曲線が330℃付近、345℃付近及び380℃付近にピークを示す

ことを特徴とする高密度ポリテトラフルオロエチレンテープ。

【請求項2】

密度が1.90g/cm3以上である

ことを特徴とする請求項1に記載された高密度ポリテトラフルオロエチレンテープ。

【請求項3】

厚さが100μm以下である

ことを特徴とする請求項1又は2に記載された高密度ポリテトラフルオロエチレンテープ。

【請求項4】

JIS K7127に準拠した引張試験におけるMD引張強度が100MPa以上である

ことを特徴とする請求項1乃至3のいずれかに記載された高密度ポリテトラフルオロエチレンテープ。

【請求項5】

345℃付近の第一の融点を有する第一の結晶と、380℃付近の第二の融点を有する第二の結晶と、を含む延伸ポリテトラフルオロエチレン多孔質体に、(A)前記第一の結晶の少なくとも一部を融解せずに残すよう、前記第一の融点以上の温度で焼成する処理、及び(B)高密度化圧延により密度を増加させる処理、を施す

ことを特徴とする高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項6】

前記(A)の処理において、前記第一の結晶の少なくとも一部を融解せずに残し、且つ330℃付近の第三の融点を有する第三の結晶が生成されるよう焼成する

ことを特徴とする請求項5に記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項7】

前記(A)の処理において、前記延伸ポリテトラフルオロエチレン多孔質体を1分未満の時間焼成する

ことを特徴とする請求項5又は6に記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項8】

前記(A)の処理において、ロールを用いて前記延伸ポリテトラフルオロエチレン多孔質体を焼成する

ことを特徴とする請求項5乃至7のいずれかに記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項9】

前記延伸ポリテトラフルオロエチレン多孔質体の厚さが、500μm以下である

ことを特徴とする請求項5乃至8のいずれかに記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項10】

前記(B)の処理において、ロールを用いて前記高密度化圧延を行う

ことを特徴とする請求項5乃至9のいずれかに記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項11】

前記(B)の処理において、減圧しない前記高密度化圧延を行う

ことを特徴とする請求項5乃至10のいずれかに記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項12】

前記(B)の処理において、前記高密度ポリテトラフルオロエチレンテープの密度が1.90g/cm3以上となるように前記高密度化圧延を行う

ことを特徴とする請求項5乃至11のいずれかに記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項13】

前記(B)の処理において、前記高密度ポリテトラフルオロエチレンテープの厚さが100μm以下となるように前記高密度化圧延を行う

ことを特徴とする請求項5乃至12のいずれかに記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項14】

前記延伸ポリテトラフルオロエチレン多孔質体に、まず前記(A)の処理を施し、次いで、前記(B)の処理を施す

ことを特徴とする請求項5乃至13のいずれかに記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項1】

示差走査熱量測定で得られる結晶融解曲線が330℃付近、345℃付近及び380℃付近にピークを示す

ことを特徴とする高密度ポリテトラフルオロエチレンテープ。

【請求項2】

密度が1.90g/cm3以上である

ことを特徴とする請求項1に記載された高密度ポリテトラフルオロエチレンテープ。

【請求項3】

厚さが100μm以下である

ことを特徴とする請求項1又は2に記載された高密度ポリテトラフルオロエチレンテープ。

【請求項4】

JIS K7127に準拠した引張試験におけるMD引張強度が100MPa以上である

ことを特徴とする請求項1乃至3のいずれかに記載された高密度ポリテトラフルオロエチレンテープ。

【請求項5】

345℃付近の第一の融点を有する第一の結晶と、380℃付近の第二の融点を有する第二の結晶と、を含む延伸ポリテトラフルオロエチレン多孔質体に、(A)前記第一の結晶の少なくとも一部を融解せずに残すよう、前記第一の融点以上の温度で焼成する処理、及び(B)高密度化圧延により密度を増加させる処理、を施す

ことを特徴とする高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項6】

前記(A)の処理において、前記第一の結晶の少なくとも一部を融解せずに残し、且つ330℃付近の第三の融点を有する第三の結晶が生成されるよう焼成する

ことを特徴とする請求項5に記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項7】

前記(A)の処理において、前記延伸ポリテトラフルオロエチレン多孔質体を1分未満の時間焼成する

ことを特徴とする請求項5又は6に記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項8】

前記(A)の処理において、ロールを用いて前記延伸ポリテトラフルオロエチレン多孔質体を焼成する

ことを特徴とする請求項5乃至7のいずれかに記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項9】

前記延伸ポリテトラフルオロエチレン多孔質体の厚さが、500μm以下である

ことを特徴とする請求項5乃至8のいずれかに記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項10】

前記(B)の処理において、ロールを用いて前記高密度化圧延を行う

ことを特徴とする請求項5乃至9のいずれかに記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項11】

前記(B)の処理において、減圧しない前記高密度化圧延を行う

ことを特徴とする請求項5乃至10のいずれかに記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項12】

前記(B)の処理において、前記高密度ポリテトラフルオロエチレンテープの密度が1.90g/cm3以上となるように前記高密度化圧延を行う

ことを特徴とする請求項5乃至11のいずれかに記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項13】

前記(B)の処理において、前記高密度ポリテトラフルオロエチレンテープの厚さが100μm以下となるように前記高密度化圧延を行う

ことを特徴とする請求項5乃至12のいずれかに記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【請求項14】

前記延伸ポリテトラフルオロエチレン多孔質体に、まず前記(A)の処理を施し、次いで、前記(B)の処理を施す

ことを特徴とする請求項5乃至13のいずれかに記載された高密度ポリテトラフルオロエチレンテープの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−36266(P2012−36266A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−175901(P2010−175901)

【出願日】平成22年8月5日(2010.8.5)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月5日(2010.8.5)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

[ Back to top ]