高密度体およびその製造方法

【課題】精密な機械加工も行なえ、鉛を超える密度を有する、タングステンと熱可塑性エラストマーからなる高密度体を得る。

【解決手段】タングステン粉末73.5〜80.5体積%と190℃におけるメルトマスフローレイトが0.1〜10.0(g/10min)の熱可塑性エラストマーの1種または2種以上とを混練機を用いて最高温度120℃〜230℃にて混練し、混練体を解砕して得られた解砕物を温間プレスすることにより、密度が13〜15.5(Mg/m3)でありロックウェルRスケールでの硬さが70〜120の高密度体を得られる。

【解決手段】タングステン粉末73.5〜80.5体積%と190℃におけるメルトマスフローレイトが0.1〜10.0(g/10min)の熱可塑性エラストマーの1種または2種以上とを混練機を用いて最高温度120℃〜230℃にて混練し、混練体を解砕して得られた解砕物を温間プレスすることにより、密度が13〜15.5(Mg/m3)でありロックウェルRスケールでの硬さが70〜120の高密度体を得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属タングステン粉末を熱可塑性エラストマー中に分散した、高密度体およびその製造方法に関する。

【背景技術】

【0002】

バランスウエイトや重錘、医療用、実験器具および原発などに主に用いられる放射線遮蔽材などの部材は、その密度に性能が比例するものが多いために、省スペースを求められる用途には特にタングステンなどの重金属を用いたものが使用されている。

【0003】

例として、特許文献1には、ポリオレフィン中にタングステンを含む放射線不透過材料を温間で混合して、ポリオレフィン化合物を製造する手段が開示されている。

【0004】

特許文献2には、エラストマーと解砕したタングステンの粉末からなる、タングステン含有の高比重組成物が示されている。また、それは比重が9〜15が好ましいと述べられている。この文献では、主にタングステンの粒子径に関する知見が述べられている

特許文献3には、樹脂材と可塑剤とタングステンなどの放射線吸収率の高い粉末からなる、可塑性を有する放射線遮蔽材が開示されている。請求項3には前記放射線吸収率の高い粉末が90〜99重量%含まれることが示されている。形態としては主にシート状のものが述べられており、一般のハサミやナイフで切断可能であることが記載されている。

【0005】

特許文献4には、医療用のX線遮蔽ブロックが示されている。これには常温で固体の有機高分子と、それに対して250〜2000重量%の比重4以上の非凝集性粉末とを混練した医療用のX線遮蔽ブロックである。比重としては、実施例にて3.3〜5.2(g/cm3)のものが示されている。

【0006】

特許文献5には、塩素含有ゴムとタングステンを含む組成物であって、比重が7.0〜14.0(g/cm3)が示されている。成形方法としては、加熱下でシート状にプレス成形する方法が示されている。

【0007】

特許文献6には、熱可塑性樹脂、高分子型静電防止剤、充填材からなる、耐電防止性樹脂組成物が示されている。この文献には請求項3で、熱可塑性樹脂のMFR(メルトマスフローレイト)が230℃下で0.1〜10(g/10min)であることが示されている。形態はシート状のものが主に示されている。

【0008】

特許文献7には、合成樹脂およびタングステン粉末を含有した合成樹脂組成物を、押し出し成形して得る高比重成形品が開示されている。合成樹脂は熱可塑性のエラストマーがあげられ、タングステン粉末の含有率は80〜99%が適当であると記載されている。

【特許文献1】特開平11−166080号公報

【特許文献2】特開2000−154323号公報

【特許文献3】特開平08−122492号公報

【特許文献4】特開昭63−293500号公報

【特許文献5】特開2003−096240号公報

【特許文献6】特開2008−239635号公報

【特許文献7】特開2002−105324号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明では、以下の特性を持つ、重錘や、バランサー、放射線遮蔽用途などに用いる高密度体を得ることを目的とする。また、それをなしえる、製造方法についての確立を目的とする。

(1)密度が13〜15.5(Mg/m3)と非常に高く、

(2)人体や自然環境にとって有害でなく、

(3)貴金属を使用せず安価に製造でき、

(4)形状の自由度が高く(たとえば、板状などに限定されない)、

(5)取り扱いが容易であり、家庭用のカッターやはさみでの加工はもちろん、工業用の旋盤やフライス盤などでも精度よい加工ができる、

ことを特徴とする高密度体。

【課題を解決するための手段】

【0010】

ここで、前記目的とする高密度体を、従来技術の特許文献でなしえるかどうかを考察する。

【0011】

特許文献1では、少なくとも10重量%のポリオレフィンに対して、90重量%までの放射線不透過性材料を添加すると述べられている。ポリオレフィンの密度は高いものでも1 (Mg/m3)未満、タングステンの密度は19.2(Mg/m3)であるので、その密度は最高でも6.81 (Mg/m3)となり、本発明の要求する範囲に満たない。また、明細書中の説明では、成形は押し出し成形のみが記載されており、柱状、筒状物の製造には向いているが、自由な形状を得ることについては何の記載もない。

【0012】

特許文献2では、タングステンの凝集を焦点にして高比重組成物が述べられている。また、0007には熱可塑性エラストマーを22〜55体積%、タングステンが45〜75体積%と述べられており、射出成形による比重が9〜15(Mg/m3)が好ましいと述べられている。

【0013】

0015に示されるように、タングステンの粒子の径によっては、流動性が悪く、射出成形が行なえないことが示されている。また、この文献には、成型体の密度を上げることを主目的として原料粉末の粒子径について詳細に述べてあるが、その後の処理については殆ど述べられておらず、わずかに射出成型性の記載があるのみである。機械加工を行なう対象として十分な特性を持っているか、柔軟性があるのかないのか等、前記目的特に(4)、(5)を達成するものであるのかは明細書からは不明であり、示唆する記載もない。

【0014】

特許文献3では、材料全体が可塑性をもつ放射線遮蔽材が示されている。また、それに含まれる放射性吸収性の高い粉末(タングステン)は90〜99重量%である。0007には、この放射線遮蔽材は、可動部がある場合に特に使用が有効な旨述べられている。0010には、材料全体が可塑性を有することが記載されている。また、0014には可塑性を利用して、板状の遮蔽材を曲面形状にすることも述べられている。この程度まで可塑性が高ければ、ハサミやカッターによる単純な切断には向いているかもしれないが、柔らかすぎるために工業用の工作機で工具を使って精度よく加工できる状態ではない。可動部に対応するように変形する材料を、工作機械にて加工するのは実用上不可能である。また、成形についてはシート状に成形するためにスリップキャスティング法を用いることのみが示されている。

【0015】

特許文献4では、比重が少なくとも2.5(Mg/m3)以上の医療用X線遮蔽ブロックが述べられている。有機高分子100重量部に対して高比重物粉末は250〜2000重量部を有するために、高比重物粉末のブロックに占める重量割合は71%〜95.2重量%となる。仮に高比重物粉末にタングステン粉末を用いたとすると最大でも95.2重量%であれば、有機高分子中に分散させるのは特に難しい技術も必要とせず、作用の欄に記載があるように小刀や錐などで極めて容易に加工ができる快削性も与えることができる。しかしながら、この技術では、タングステン粉末が98.4%重量以上(=73.5体積%以上)である高密度体についてはその範囲になくまた記載もない。また、比較的有機高分子の量が多く取れるために、その範囲内では成形性に優れたブロックを得ることができるが、これより有機高分子が少なくなると成型はとたんに難しくなり、その点に関する記載も示唆する文言もない。

【0016】

特許文献5に示される組成物は、タングステンとゴムの組成物であり、組成が全く異なる。樹脂およびゴムと、金属の粒子を混合〜成形する工程は全く異なるものである。また、鉛などと比較するとタングステンの粉末は高価である。エラストマー樹脂とタングステンの混合物は、例えば成形に失敗したり、余りの部分が出た場合でも、再び温度を上げれば再生が何回でも可能である。一方ゴムとタングステンを混ぜて硬化したものは、温度を上げてもゴムが元のように溶融せずに、再利用が全く利かない。この点より、タングステンと混合するのはゴムよりも樹脂の方が優れる面がある。この特徴は、ゴムが加硫ゴムの場合は特に顕著となる。

【0017】

特許文献6では、金属粉末にあたる充填材が20〜50重量%である。この範囲では、本願が目的とする13(Mg/m3)以上の密度は、充填材にタングステン粉末を選択しても得られない。また、使用される熱可塑性樹脂エラストマーのMFR(230℃)は0.1〜10(g/10min)と述べられており、組成は全く異なるが、本願の製造に用いる熱可塑性エラストマーもこの範囲に含まれる。

【0018】

特許文献7では、樹脂およびタングステン粉末を混合後に押し出し成形して得る、高比重成形品が示されている。押し出し成形で得られる成形体は、周知のように棒状、パイプ状および板状などの形状に限られる。また、樹脂として熱可塑性樹脂や熱硬化性樹脂が多数上げられているが、それらの流動性、MFRに対する観点および記載が一切ない。

【0019】

以上に示したように、前記特許文献1〜7の技術を総合しても、前記(1)〜(5)に示した課題を同時に解決する手段は見えてこない。

【0020】

特に(5)に示した、加工性については特許文献3および特許文献4に記載はあるが、特許文献3に記載されている内容は、可塑性を有する放射線遮蔽材であるために、切断や熱を加えての変形などは可能であるが、例えば旋盤加工などの産業用の加工機などを用いた精密加工を行なうには変形が起こるために、工業的には不可能である。また、実施例にも可塑性を生かせるシート状の形状のみが記載されている。

【0021】

また、特許文献4の「発明の具体的な説明」(3)ページ左上には、「・・(高比重物の粉末を)2000重量部より多く用いると、硬化物が脆くなって・・加工の切削部エッジが崩れ落ちるなどの問題が生じる」とある。加工性に配慮した引用文献4でも、タングステンとエラストマーの例でタングステンが95.2重量%を超えると、機械加工するのに問題が起こる旨が記載されている。

【0022】

以上の状況を鑑み、本発明では前記(1)〜(5)の課題を同時に解決する手段として、「熱可塑性エラストマー中に少なくともタングステン粉末が分散した構造を有する高密度体であり、

前記タングステン粉末が高密度体の72.1〜83.9体積%を占め、

残部が残部熱可塑性エラストマーであり、

前記熱可塑性エラストマーは190℃におけるMFR(メルトマスフローレイト、JIS K7210)が0.1〜10.0(g/10min)である、

密度が13〜15.5 (Mg/m3)かつロックウェルRスケールでの硬さが70〜120である高密度体」を製作することにより解決した。また、その製造方法を確立することができた。シート形状ではなく、機械加工が容易なブロック形状の高密度体として各種用途に用いることができる。

【0023】

また、前記タングステン粉末の2体積%以下が酸化タングステン、人体に毒性のない金属、およびその化合物のいずれか1種または2種以上にて置換した材料であっても、密度の若干の低下はあるが置換することは可能である。この「毒性がない」とはHg、Cd、Pb、As、六化クロムなどの毒性が高いものではなく、AlやFe、Cuなどのように50%致死量が300LD50mg/Kg(日本食品衛生協会、皮下摂取基準)以上であれば毒性が無いと判断している。前記タングステン粉末は化学的に酸化しやすいために、空気中でも1体積%以下表面が酸化することがある。また、前記タングステン粉末は例えば99.9%といった高純度のものでなくても、若干の毒性のない金属や化合物が混入していてもかまわない。この酸化や他の金属の総量は高密度体全体の2体積%を越えると、密度の低下と合わせてエラストマーとの相性の悪化や化学変化を引き起こすことがあるために好ましくない。

【0024】

まず本願発明の高密度体は、その密度が13〜15.5(Mg/m3)と鉛よりも高い。また、高密度体に分散しているのは無害なタングステン粉末であるために、人体や環境への汚染がない。

【0025】

また、高密度体の硬さが70〜120HRR(ロックウェル硬さRスケール)であるために、自重や外部からの加重や応力でも簡単に変形することが無く、産業用の加工機を用いて10μm単位の切削加工をほどこすことができる。これは複雑な加工でも十分に行なうことができ、例えばブロックに丸穴をあけた上で、メートル細目ネジ(雌ネジ)をきることも十分に可能であり、棒形状から旋盤での加工によりM2のメートルネジを作製することも可能である。例えば特許文献3に示されたような可塑性を持つ材質では、加工時に大きく弾性変形するために、切削加工などの加工は行なうのが困難である。

【0026】

この特性を持つ高密度体を得るためには、以下の工程を行なえばよい。

【0027】

すなわち、50%平均粒子径が0.5〜6μmのタングステン粉末と、50%平均粒子径10〜20μmの粉末を重量比で10:90〜40:60の割合とし、両者を乾式で十分に混合して混合タングステン粉末を得て、前記混合タングステン粉末72.1〜83.9体積%と190℃におけるMFR(メルトマスフローレイト、JIS K7210)が0.1〜10.0(g/10min)の熱可塑性エラストマーの1種または2種以上とを混練機を用いて最高温度120℃〜230℃にて混練し、混練体を解砕して得られた解砕物を、温間プレスして得られる。

【0028】

前記製造方法について説明する。

【0029】

本発明に用いる粉末としては、密度が常用金属中で最も高く、なおかつ貴金属と比較すると格段に安価なタングステンを用いる。タングステンの粉末は、市販されているものでもその平均粒子径や、粒子径の分布に差がある。それらの中で、本発明で選択的に用いるのは50%平均粒子径が0.5〜6μmおよび10〜20μm(いずれも粒子径の測定方法はレーザー回析/散乱式粒度分布測定、マイクロトラック法)の二種の粉末である。この2種類の平均粒子径をもつ粉末を用いることで、単一の粒度分布を持つ粉末と比較して、10〜20μmの粉末同士の隙間に0.5〜6μmの粉末が入り込む構造をとりやすくなり、タングステン粉末の充填密度を上げやすいという効果がある。また、タングステン粉末と熱可塑性エラストマーとの親和性を高めるために、タングステン粉末を少量のカップリング剤でカップリングを行なうことも可能である。カップリングについては公知の方法にておこなえばよい。

【0030】

つぎに、これらの粉末を十分に混合した後に、熱可塑性エラストマーと混合し、同時に最高温度120℃〜230℃まで加熱する。このときに使用する熱可塑性エラストマーは、190℃でのMFRが0.1〜10.0(g/10min)である必要がある。また複数の種類の熱可塑性エラストマーを使用する場合は、それらを混合した際の数値がこの範囲に入る必要がある。この値が0.1よりも小さければ、流動性が殆どなくなるために、一般的などのような成形手段も向かなくなる。また、値が10.0よりも大きければ、流動性は上がるが、相対的に高密度体が柔軟になる。柔軟になると、カッターなどによる被切断性などは向上するが、外力や自重により変形しやすくなるために、産業用の工作機を使った加工は困難となる。よって、0.1〜10(g/10min)の範囲が、加工がもっともし易く、かつ、成形も行ないやすい範囲である。熱可塑性エラストマーの量としては、多いほど柔軟性をもちやすく、少なすぎればタングステン粉末を保持する能力が低下するために、まとまった成形体とならずに、成形体に亀裂が入ったり、タングステン粉末が露出して崩れたりする。そのために必要な最低限度の量は16.1体積%である。また、逆に27.9体積%を超えると、前記MRF値が十分に小さい熱可塑性エラストマーを使用しても、高密度体が柔軟になり、精密加工がしにくくなる。16.1〜27.9体積%の範囲内であれば、成形体を崩れぬように維持したまま、高密度を得ることができる。

【0031】

つぎに、混合、加熱した状態で型に流し込み混練体を得て冷却し、その混練体を一度機械的に解砕して粒状とし、その後に温度を再び120〜230℃となるまで加熱して、その状態で圧力20〜300MPaにてプレス成形を行なう。このように温間プレスをすることによって、熱可塑性エラストマーとタングステン粉末中に残留した空気(気泡)が成形体外に押し出されて、緻密な状態となり、密度も所望の13〜15.5(Mg/m3)とすることができる。冷却することにより、本発明であるブロック状の高密度体を得ることができる。

【0032】

この際、プレス成形で圧力を掛けても、高密度体中の気泡をすべて取り去ることは現実的に難しい。その中での望ましい範囲としては、残留する気泡が7%以下、より望ましくは4%以下である。残留する気泡がこれよりも多ければ、密度が上がりにくいだけではなく、切断や加工の際に高密度体が崩れたり、表面や加工面に大きな鬆が出現したりする。

【0033】

冷却後は、用途に合わせて切断や工作機による切削加工が可能となり、10μm単位の精密な加工も行なうことができる。

【0034】

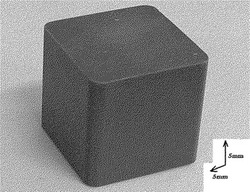

本発明の高密度体のブロック状の形態を図2に、機械加工にて精密加工を施した部分の写真を図3に示す。

【0035】

以下実施例にて、本発明をより詳細に説明する。

【発明の効果】

【0036】

本発明の高密度体は無害な高密度体でありながら、家庭用の刃物でも簡単な加工ができる上に、弾性変形が少ない為に工業用の加工機での機械加工も精度よく行うことができる。

【図面の簡単な説明】

【0037】

【図1】旋盤による加工性の調査の模式図

【図2】ブロック上の高密度体の一例

【図3】本発明の高密度体に精密機械加工を施した例

【実施例】

【0038】

熱可塑性エラストマーとしてオレフィン系エラストマーを2種、タングステン粉末として、平均粒子径が3μm、12μmの粉末を、カップリング材としてシランカップリング剤をそれぞれ準備した。

【0039】

試料の製作としてまず、平均粒子径が12μmのタングステン粉末を70質量部と平均粒子径が3μmのタングステン粉末を30質量部と少量のシランカップリング剤を合わせてタングステン粉末として98.6質量%、熱可塑性エラストマーとして二種混合したときの190℃でのMFRが1.0(g/10min)であるオレフィン系エラストマーを1.4質量%とを、あわせて100質量%となる比率で混合する。混合には加温できる混練機を用いて、150℃の温度にて2時間混練した。この混練状態では、まだ空気などが残留しているために、そのままの状態で冷却したままでは、十分な密度が得にくい。そのために、混練状態のまま金属の型に流し込み、いったん冷却した。

【0040】

冷却後に機械的に解砕したうえで、解砕した粒状の材料を、型の温度を140℃に保持した金型プレス機に移し、そのプレス機で100MPaの圧力にて、5分間掛けてプレス成形を行なった。このプレス成形により、それまで含まれていた気泡は殆ど除去することができた。こうして、ブロック状の緻密な高密度体を得ることができた。得られた高密度体の密度は14.2(Mg/m3)であった。また、高密度体中のタングステンおよび熱可塑性エラストマーの体積は、それぞれ75.6および24.4体積%であった。さらに、投入原料と、得られた高密度体より気孔率を計算したところ、4%であった。

【0041】

この高密度体の試料を試料No.8とした。試料No.8に対して物性試験として密度、硬さ試験を行い、さらに加工機による試験1、試験2を行い、結果を表1および表3にまとめる。

【0042】

このNo.8と塑性や使用する熱可塑性エラストマーなどを請求項の範囲内で様々に変えて同様の試験を行い、同表にまとまる。さらに、請求項の範囲外の試料も作製および試験し、実施例と同様に表2、表4に示す。

【0043】

前記試験1、試験2の内容を以下に示す。

【0044】

試験1:(図1参照)ブロックを家庭用のカッターにて棒状に切断し、おおよそ20×20×100(mm)の角柱1とする。この片側を4ツ爪チャック2でチャッキングし、周速50m(/min)、切り込み0.5mmの条件にてサーメットチップ3を用いて旋盤加工する。加工部はチャックした部分から5mmを残した箇所からもう一方の端部に対して行ない、形状がφ10(mm)を狙って行なう。加工終了後に、面の状態および加工した部分でチャッキング部分から10mmの場所4の直径を10mmとしたうえでそのまま平行に工具を先端まで進めた。その上で先端部から10mmの場所の直径5を測定した。先端部から10mmの場所の径をDとして、以下条件を満たすものを合格(「○」で表記、以下同様)、そうでないものを不合格とし、Dの値を表記する。

【0045】

条件 9.95≦D<10.05 (単位:mm)

試験2:ブロックを家庭用の包丁にて、スライスし、板状としたあとに片面を基板に接着し、反対面側をフライス盤にて加工を行なった。加工は一片が50mmの四角形の面に対して行なった。

【0046】

フライス加工には、平面研削用の工具としてブレーカーのついた超硬合金チップ4枚をホールドしたフェースミルにて回転しながら平面加工を行ない、加工後の面粗さおよび平面度を測定し、評価した。加工速度は周速400m/min、チップはコーナーRがR3mmのチップを用い、切り込み0.1mm、送り0.03mm/revの仕上げ加工条件にて行なった。

【0047】

面粗さについては、JIS1982年度版に準じて、最大高さ(Rmax)を測定した。平面度については、加工後に基板に接着したままの状態で光学式の平面度測定器にて測定した。

【0048】

最大高さRmax(μm)が30μm以下のものを合格、超えるものを不合格として評価した。不合格の場合には、その値を示した。

【0049】

なお、前記加工速度よりも極端に低くしたり、切り込み量を落としたりしても、面粗さはこの条件以上に低いデータは得られなかった。このことから、得られた面粗さの数値は加工条件によってのみ決定されるものではなく、タングステン粒子の脱落などによって生じる、その材料特有の面粗れであることが分かる。熱可塑性エラストマー中のタングステンの粉末は工具によって破壊されずに、接触した粉末粒子が脱落する。そのために、タングステン粉末粒子径と同程度の最大高さはその水準以上には小さくすることができない。

【0050】

平面度については、一片が50mmの四角形の面での最大値が30(μm)以内のものを合格、超えるものを不合格として評価した。不合格の場合には、その値を示した。

【0051】

【表1】

【0052】

表1および表2において、「W質量%(残部エラストマー質量%)」は投入原料の質量を示す。「W平均粒子径」における<>内の数字はタングステン質量全体に対する質量割合である。

【0053】

【表2】

【0054】

表2でNo.に「*」を付したものは、本願発明外の比較例である。

【0055】

【表3】

【0056】

【表4】

【0057】

表4でNo.に「*」を付したものは、本願発明外の比較例である。

【0058】

表1から表4の結果より、以下のことがいえる。

【0059】

本願請求項に記載の範囲の試料であるNo.1〜No.18の試料は密度、硬さ、被加工性いずれにおいても優れており、バランスウエイトや重錘、放射線遮蔽材などの用途に自由に機械加工して応用できる高密度体ということが分かった。

【0060】

このうち、試料No.1〜7は、試料No.8とタングステン量や平均粒子径を様々変えて行なった試料である。請求項に記載の範囲であれば、いずれの試料も目的とする高密度体を得ることができた。

【0061】

試料No.9〜13は、MFR値が0.1〜10の範囲で異なる熱可塑性エラストマーを使用した例である。本願請求項に示した190℃でのMFR値が0.1〜10(g/10min)の範囲で、いずれも所望の高密度体が得られた。

【0062】

また、試料14〜16は、熱可塑性エラストマーの種類を様々変更した試料である。熱可塑性エラストマーをポリエチレン系、スチレン系、ポリアミド系で、MFR値が0.1〜10(g/10min)の範囲のものを用いて同様の試験を行ったが、目的とする高密度体を得ることができた。

【0063】

さらに、タングステン粉末の1.0体積%、2.0体積%を人体に毒性のない金属およびその化合物に置換した試料No.17〜19も、タングステンの体積比率および密度は若干低下するものの、試験結果は良好であった。

【0064】

一方、表2および表4に示す*No.21〜30は、本発明の範囲外の比較例である。

【0065】

*No.21および*22の比較試料は、投入原料のタングステン粉末の割合が低く、それに伴い密度も11.3、12.8(Mg/m3)と低く、本発明の範囲に入っていない。また、タングステン粉末が少ない代わりに熱可塑性エラストマーが多いために、全体として柔らかい試料である。そのために硬さの値は51〜64HRRと柔らかく、旋盤加工においては旋盤の回転に伴いブレが発生し、加工が行なえなかった。また、*No.21はフライス盤を用いた平面切削では、表面が大きく粗れ、むしれたような状態になっていた。*No.22はむしれたような状態にはならなかったが、平面度は実施例の試料に明らかに劣る値しか得られなかった。

【0066】

一方、*No.23〜*25の比較試料は投入原料のタングステンの割合が高いために、熱可塑性エラストマーとの成形時に、熱可塑性エラストマーがタングステン粉末同士をつなぐ作用が十分でなく、プレス成形時に割れたり、崩れたりするために、良好な成形体を得ることができなかった。*No.25については、十分にMFR値の高いオレフィン系エラストマーを用いたが、同様の結果であった。

【0067】

*No.26は、試料No.8の熱可塑性エラストマーのMFR値のみが異なる比較試料である。用いた熱可塑性エラストマーのMFR値は0であり、190℃の温間でも流動しない。そのために、タングステン粉末との混合を混練機にて長時間行っても、タングステンの粉末のすべてを保持するまでにならず、結果として良好な成形体は得られなかった。

【0068】

*No.27は、*No.26とは逆に、試料No.8の熱可塑性エラストマーのMFR値を高くした比較試料である。そのために、混合から成形にかけては良好に行なうことができた。しかしながら、得られた試料は硬さがやや劣り、機械加工時にも若干変形が起きており、旋盤加工、フライス平面加工ともに、加工できるものの加工精度が十分ではなかった。

【0069】

*No.28〜*No.30は、熱可塑性エラストマーの種類を3種類に変更した比較試料である。それぞれMFRは12,12,0.05と、請求項2に記載の製造方法の範囲から外れている。*No.28および*No.29は、*No.27とほぼ同様に、成型までは行うことができたが、機械加工性では劣るものとなった。*No.30は、ポリエステル系エラストマーを用いたが、MFRが低く、*No.26と同様に良好な成形体を得られなかった。

【0070】

*No.31はタングステンの粉末の3体積%を酸化鉄に置換して得た試料であるが、十分な密度を得られなかった。

【符号の説明】

【0071】

1 高密度体の角柱(整形途中)

2 4ツ爪チャック

3 チップ切削工具

4 10mmに加工する箇所(チャック部から10mm)

5 径「D」の測定箇所(端部より10mm)

6 加工部

【技術分野】

【0001】

本発明は、金属タングステン粉末を熱可塑性エラストマー中に分散した、高密度体およびその製造方法に関する。

【背景技術】

【0002】

バランスウエイトや重錘、医療用、実験器具および原発などに主に用いられる放射線遮蔽材などの部材は、その密度に性能が比例するものが多いために、省スペースを求められる用途には特にタングステンなどの重金属を用いたものが使用されている。

【0003】

例として、特許文献1には、ポリオレフィン中にタングステンを含む放射線不透過材料を温間で混合して、ポリオレフィン化合物を製造する手段が開示されている。

【0004】

特許文献2には、エラストマーと解砕したタングステンの粉末からなる、タングステン含有の高比重組成物が示されている。また、それは比重が9〜15が好ましいと述べられている。この文献では、主にタングステンの粒子径に関する知見が述べられている

特許文献3には、樹脂材と可塑剤とタングステンなどの放射線吸収率の高い粉末からなる、可塑性を有する放射線遮蔽材が開示されている。請求項3には前記放射線吸収率の高い粉末が90〜99重量%含まれることが示されている。形態としては主にシート状のものが述べられており、一般のハサミやナイフで切断可能であることが記載されている。

【0005】

特許文献4には、医療用のX線遮蔽ブロックが示されている。これには常温で固体の有機高分子と、それに対して250〜2000重量%の比重4以上の非凝集性粉末とを混練した医療用のX線遮蔽ブロックである。比重としては、実施例にて3.3〜5.2(g/cm3)のものが示されている。

【0006】

特許文献5には、塩素含有ゴムとタングステンを含む組成物であって、比重が7.0〜14.0(g/cm3)が示されている。成形方法としては、加熱下でシート状にプレス成形する方法が示されている。

【0007】

特許文献6には、熱可塑性樹脂、高分子型静電防止剤、充填材からなる、耐電防止性樹脂組成物が示されている。この文献には請求項3で、熱可塑性樹脂のMFR(メルトマスフローレイト)が230℃下で0.1〜10(g/10min)であることが示されている。形態はシート状のものが主に示されている。

【0008】

特許文献7には、合成樹脂およびタングステン粉末を含有した合成樹脂組成物を、押し出し成形して得る高比重成形品が開示されている。合成樹脂は熱可塑性のエラストマーがあげられ、タングステン粉末の含有率は80〜99%が適当であると記載されている。

【特許文献1】特開平11−166080号公報

【特許文献2】特開2000−154323号公報

【特許文献3】特開平08−122492号公報

【特許文献4】特開昭63−293500号公報

【特許文献5】特開2003−096240号公報

【特許文献6】特開2008−239635号公報

【特許文献7】特開2002−105324号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明では、以下の特性を持つ、重錘や、バランサー、放射線遮蔽用途などに用いる高密度体を得ることを目的とする。また、それをなしえる、製造方法についての確立を目的とする。

(1)密度が13〜15.5(Mg/m3)と非常に高く、

(2)人体や自然環境にとって有害でなく、

(3)貴金属を使用せず安価に製造でき、

(4)形状の自由度が高く(たとえば、板状などに限定されない)、

(5)取り扱いが容易であり、家庭用のカッターやはさみでの加工はもちろん、工業用の旋盤やフライス盤などでも精度よい加工ができる、

ことを特徴とする高密度体。

【課題を解決するための手段】

【0010】

ここで、前記目的とする高密度体を、従来技術の特許文献でなしえるかどうかを考察する。

【0011】

特許文献1では、少なくとも10重量%のポリオレフィンに対して、90重量%までの放射線不透過性材料を添加すると述べられている。ポリオレフィンの密度は高いものでも1 (Mg/m3)未満、タングステンの密度は19.2(Mg/m3)であるので、その密度は最高でも6.81 (Mg/m3)となり、本発明の要求する範囲に満たない。また、明細書中の説明では、成形は押し出し成形のみが記載されており、柱状、筒状物の製造には向いているが、自由な形状を得ることについては何の記載もない。

【0012】

特許文献2では、タングステンの凝集を焦点にして高比重組成物が述べられている。また、0007には熱可塑性エラストマーを22〜55体積%、タングステンが45〜75体積%と述べられており、射出成形による比重が9〜15(Mg/m3)が好ましいと述べられている。

【0013】

0015に示されるように、タングステンの粒子の径によっては、流動性が悪く、射出成形が行なえないことが示されている。また、この文献には、成型体の密度を上げることを主目的として原料粉末の粒子径について詳細に述べてあるが、その後の処理については殆ど述べられておらず、わずかに射出成型性の記載があるのみである。機械加工を行なう対象として十分な特性を持っているか、柔軟性があるのかないのか等、前記目的特に(4)、(5)を達成するものであるのかは明細書からは不明であり、示唆する記載もない。

【0014】

特許文献3では、材料全体が可塑性をもつ放射線遮蔽材が示されている。また、それに含まれる放射性吸収性の高い粉末(タングステン)は90〜99重量%である。0007には、この放射線遮蔽材は、可動部がある場合に特に使用が有効な旨述べられている。0010には、材料全体が可塑性を有することが記載されている。また、0014には可塑性を利用して、板状の遮蔽材を曲面形状にすることも述べられている。この程度まで可塑性が高ければ、ハサミやカッターによる単純な切断には向いているかもしれないが、柔らかすぎるために工業用の工作機で工具を使って精度よく加工できる状態ではない。可動部に対応するように変形する材料を、工作機械にて加工するのは実用上不可能である。また、成形についてはシート状に成形するためにスリップキャスティング法を用いることのみが示されている。

【0015】

特許文献4では、比重が少なくとも2.5(Mg/m3)以上の医療用X線遮蔽ブロックが述べられている。有機高分子100重量部に対して高比重物粉末は250〜2000重量部を有するために、高比重物粉末のブロックに占める重量割合は71%〜95.2重量%となる。仮に高比重物粉末にタングステン粉末を用いたとすると最大でも95.2重量%であれば、有機高分子中に分散させるのは特に難しい技術も必要とせず、作用の欄に記載があるように小刀や錐などで極めて容易に加工ができる快削性も与えることができる。しかしながら、この技術では、タングステン粉末が98.4%重量以上(=73.5体積%以上)である高密度体についてはその範囲になくまた記載もない。また、比較的有機高分子の量が多く取れるために、その範囲内では成形性に優れたブロックを得ることができるが、これより有機高分子が少なくなると成型はとたんに難しくなり、その点に関する記載も示唆する文言もない。

【0016】

特許文献5に示される組成物は、タングステンとゴムの組成物であり、組成が全く異なる。樹脂およびゴムと、金属の粒子を混合〜成形する工程は全く異なるものである。また、鉛などと比較するとタングステンの粉末は高価である。エラストマー樹脂とタングステンの混合物は、例えば成形に失敗したり、余りの部分が出た場合でも、再び温度を上げれば再生が何回でも可能である。一方ゴムとタングステンを混ぜて硬化したものは、温度を上げてもゴムが元のように溶融せずに、再利用が全く利かない。この点より、タングステンと混合するのはゴムよりも樹脂の方が優れる面がある。この特徴は、ゴムが加硫ゴムの場合は特に顕著となる。

【0017】

特許文献6では、金属粉末にあたる充填材が20〜50重量%である。この範囲では、本願が目的とする13(Mg/m3)以上の密度は、充填材にタングステン粉末を選択しても得られない。また、使用される熱可塑性樹脂エラストマーのMFR(230℃)は0.1〜10(g/10min)と述べられており、組成は全く異なるが、本願の製造に用いる熱可塑性エラストマーもこの範囲に含まれる。

【0018】

特許文献7では、樹脂およびタングステン粉末を混合後に押し出し成形して得る、高比重成形品が示されている。押し出し成形で得られる成形体は、周知のように棒状、パイプ状および板状などの形状に限られる。また、樹脂として熱可塑性樹脂や熱硬化性樹脂が多数上げられているが、それらの流動性、MFRに対する観点および記載が一切ない。

【0019】

以上に示したように、前記特許文献1〜7の技術を総合しても、前記(1)〜(5)に示した課題を同時に解決する手段は見えてこない。

【0020】

特に(5)に示した、加工性については特許文献3および特許文献4に記載はあるが、特許文献3に記載されている内容は、可塑性を有する放射線遮蔽材であるために、切断や熱を加えての変形などは可能であるが、例えば旋盤加工などの産業用の加工機などを用いた精密加工を行なうには変形が起こるために、工業的には不可能である。また、実施例にも可塑性を生かせるシート状の形状のみが記載されている。

【0021】

また、特許文献4の「発明の具体的な説明」(3)ページ左上には、「・・(高比重物の粉末を)2000重量部より多く用いると、硬化物が脆くなって・・加工の切削部エッジが崩れ落ちるなどの問題が生じる」とある。加工性に配慮した引用文献4でも、タングステンとエラストマーの例でタングステンが95.2重量%を超えると、機械加工するのに問題が起こる旨が記載されている。

【0022】

以上の状況を鑑み、本発明では前記(1)〜(5)の課題を同時に解決する手段として、「熱可塑性エラストマー中に少なくともタングステン粉末が分散した構造を有する高密度体であり、

前記タングステン粉末が高密度体の72.1〜83.9体積%を占め、

残部が残部熱可塑性エラストマーであり、

前記熱可塑性エラストマーは190℃におけるMFR(メルトマスフローレイト、JIS K7210)が0.1〜10.0(g/10min)である、

密度が13〜15.5 (Mg/m3)かつロックウェルRスケールでの硬さが70〜120である高密度体」を製作することにより解決した。また、その製造方法を確立することができた。シート形状ではなく、機械加工が容易なブロック形状の高密度体として各種用途に用いることができる。

【0023】

また、前記タングステン粉末の2体積%以下が酸化タングステン、人体に毒性のない金属、およびその化合物のいずれか1種または2種以上にて置換した材料であっても、密度の若干の低下はあるが置換することは可能である。この「毒性がない」とはHg、Cd、Pb、As、六化クロムなどの毒性が高いものではなく、AlやFe、Cuなどのように50%致死量が300LD50mg/Kg(日本食品衛生協会、皮下摂取基準)以上であれば毒性が無いと判断している。前記タングステン粉末は化学的に酸化しやすいために、空気中でも1体積%以下表面が酸化することがある。また、前記タングステン粉末は例えば99.9%といった高純度のものでなくても、若干の毒性のない金属や化合物が混入していてもかまわない。この酸化や他の金属の総量は高密度体全体の2体積%を越えると、密度の低下と合わせてエラストマーとの相性の悪化や化学変化を引き起こすことがあるために好ましくない。

【0024】

まず本願発明の高密度体は、その密度が13〜15.5(Mg/m3)と鉛よりも高い。また、高密度体に分散しているのは無害なタングステン粉末であるために、人体や環境への汚染がない。

【0025】

また、高密度体の硬さが70〜120HRR(ロックウェル硬さRスケール)であるために、自重や外部からの加重や応力でも簡単に変形することが無く、産業用の加工機を用いて10μm単位の切削加工をほどこすことができる。これは複雑な加工でも十分に行なうことができ、例えばブロックに丸穴をあけた上で、メートル細目ネジ(雌ネジ)をきることも十分に可能であり、棒形状から旋盤での加工によりM2のメートルネジを作製することも可能である。例えば特許文献3に示されたような可塑性を持つ材質では、加工時に大きく弾性変形するために、切削加工などの加工は行なうのが困難である。

【0026】

この特性を持つ高密度体を得るためには、以下の工程を行なえばよい。

【0027】

すなわち、50%平均粒子径が0.5〜6μmのタングステン粉末と、50%平均粒子径10〜20μmの粉末を重量比で10:90〜40:60の割合とし、両者を乾式で十分に混合して混合タングステン粉末を得て、前記混合タングステン粉末72.1〜83.9体積%と190℃におけるMFR(メルトマスフローレイト、JIS K7210)が0.1〜10.0(g/10min)の熱可塑性エラストマーの1種または2種以上とを混練機を用いて最高温度120℃〜230℃にて混練し、混練体を解砕して得られた解砕物を、温間プレスして得られる。

【0028】

前記製造方法について説明する。

【0029】

本発明に用いる粉末としては、密度が常用金属中で最も高く、なおかつ貴金属と比較すると格段に安価なタングステンを用いる。タングステンの粉末は、市販されているものでもその平均粒子径や、粒子径の分布に差がある。それらの中で、本発明で選択的に用いるのは50%平均粒子径が0.5〜6μmおよび10〜20μm(いずれも粒子径の測定方法はレーザー回析/散乱式粒度分布測定、マイクロトラック法)の二種の粉末である。この2種類の平均粒子径をもつ粉末を用いることで、単一の粒度分布を持つ粉末と比較して、10〜20μmの粉末同士の隙間に0.5〜6μmの粉末が入り込む構造をとりやすくなり、タングステン粉末の充填密度を上げやすいという効果がある。また、タングステン粉末と熱可塑性エラストマーとの親和性を高めるために、タングステン粉末を少量のカップリング剤でカップリングを行なうことも可能である。カップリングについては公知の方法にておこなえばよい。

【0030】

つぎに、これらの粉末を十分に混合した後に、熱可塑性エラストマーと混合し、同時に最高温度120℃〜230℃まで加熱する。このときに使用する熱可塑性エラストマーは、190℃でのMFRが0.1〜10.0(g/10min)である必要がある。また複数の種類の熱可塑性エラストマーを使用する場合は、それらを混合した際の数値がこの範囲に入る必要がある。この値が0.1よりも小さければ、流動性が殆どなくなるために、一般的などのような成形手段も向かなくなる。また、値が10.0よりも大きければ、流動性は上がるが、相対的に高密度体が柔軟になる。柔軟になると、カッターなどによる被切断性などは向上するが、外力や自重により変形しやすくなるために、産業用の工作機を使った加工は困難となる。よって、0.1〜10(g/10min)の範囲が、加工がもっともし易く、かつ、成形も行ないやすい範囲である。熱可塑性エラストマーの量としては、多いほど柔軟性をもちやすく、少なすぎればタングステン粉末を保持する能力が低下するために、まとまった成形体とならずに、成形体に亀裂が入ったり、タングステン粉末が露出して崩れたりする。そのために必要な最低限度の量は16.1体積%である。また、逆に27.9体積%を超えると、前記MRF値が十分に小さい熱可塑性エラストマーを使用しても、高密度体が柔軟になり、精密加工がしにくくなる。16.1〜27.9体積%の範囲内であれば、成形体を崩れぬように維持したまま、高密度を得ることができる。

【0031】

つぎに、混合、加熱した状態で型に流し込み混練体を得て冷却し、その混練体を一度機械的に解砕して粒状とし、その後に温度を再び120〜230℃となるまで加熱して、その状態で圧力20〜300MPaにてプレス成形を行なう。このように温間プレスをすることによって、熱可塑性エラストマーとタングステン粉末中に残留した空気(気泡)が成形体外に押し出されて、緻密な状態となり、密度も所望の13〜15.5(Mg/m3)とすることができる。冷却することにより、本発明であるブロック状の高密度体を得ることができる。

【0032】

この際、プレス成形で圧力を掛けても、高密度体中の気泡をすべて取り去ることは現実的に難しい。その中での望ましい範囲としては、残留する気泡が7%以下、より望ましくは4%以下である。残留する気泡がこれよりも多ければ、密度が上がりにくいだけではなく、切断や加工の際に高密度体が崩れたり、表面や加工面に大きな鬆が出現したりする。

【0033】

冷却後は、用途に合わせて切断や工作機による切削加工が可能となり、10μm単位の精密な加工も行なうことができる。

【0034】

本発明の高密度体のブロック状の形態を図2に、機械加工にて精密加工を施した部分の写真を図3に示す。

【0035】

以下実施例にて、本発明をより詳細に説明する。

【発明の効果】

【0036】

本発明の高密度体は無害な高密度体でありながら、家庭用の刃物でも簡単な加工ができる上に、弾性変形が少ない為に工業用の加工機での機械加工も精度よく行うことができる。

【図面の簡単な説明】

【0037】

【図1】旋盤による加工性の調査の模式図

【図2】ブロック上の高密度体の一例

【図3】本発明の高密度体に精密機械加工を施した例

【実施例】

【0038】

熱可塑性エラストマーとしてオレフィン系エラストマーを2種、タングステン粉末として、平均粒子径が3μm、12μmの粉末を、カップリング材としてシランカップリング剤をそれぞれ準備した。

【0039】

試料の製作としてまず、平均粒子径が12μmのタングステン粉末を70質量部と平均粒子径が3μmのタングステン粉末を30質量部と少量のシランカップリング剤を合わせてタングステン粉末として98.6質量%、熱可塑性エラストマーとして二種混合したときの190℃でのMFRが1.0(g/10min)であるオレフィン系エラストマーを1.4質量%とを、あわせて100質量%となる比率で混合する。混合には加温できる混練機を用いて、150℃の温度にて2時間混練した。この混練状態では、まだ空気などが残留しているために、そのままの状態で冷却したままでは、十分な密度が得にくい。そのために、混練状態のまま金属の型に流し込み、いったん冷却した。

【0040】

冷却後に機械的に解砕したうえで、解砕した粒状の材料を、型の温度を140℃に保持した金型プレス機に移し、そのプレス機で100MPaの圧力にて、5分間掛けてプレス成形を行なった。このプレス成形により、それまで含まれていた気泡は殆ど除去することができた。こうして、ブロック状の緻密な高密度体を得ることができた。得られた高密度体の密度は14.2(Mg/m3)であった。また、高密度体中のタングステンおよび熱可塑性エラストマーの体積は、それぞれ75.6および24.4体積%であった。さらに、投入原料と、得られた高密度体より気孔率を計算したところ、4%であった。

【0041】

この高密度体の試料を試料No.8とした。試料No.8に対して物性試験として密度、硬さ試験を行い、さらに加工機による試験1、試験2を行い、結果を表1および表3にまとめる。

【0042】

このNo.8と塑性や使用する熱可塑性エラストマーなどを請求項の範囲内で様々に変えて同様の試験を行い、同表にまとまる。さらに、請求項の範囲外の試料も作製および試験し、実施例と同様に表2、表4に示す。

【0043】

前記試験1、試験2の内容を以下に示す。

【0044】

試験1:(図1参照)ブロックを家庭用のカッターにて棒状に切断し、おおよそ20×20×100(mm)の角柱1とする。この片側を4ツ爪チャック2でチャッキングし、周速50m(/min)、切り込み0.5mmの条件にてサーメットチップ3を用いて旋盤加工する。加工部はチャックした部分から5mmを残した箇所からもう一方の端部に対して行ない、形状がφ10(mm)を狙って行なう。加工終了後に、面の状態および加工した部分でチャッキング部分から10mmの場所4の直径を10mmとしたうえでそのまま平行に工具を先端まで進めた。その上で先端部から10mmの場所の直径5を測定した。先端部から10mmの場所の径をDとして、以下条件を満たすものを合格(「○」で表記、以下同様)、そうでないものを不合格とし、Dの値を表記する。

【0045】

条件 9.95≦D<10.05 (単位:mm)

試験2:ブロックを家庭用の包丁にて、スライスし、板状としたあとに片面を基板に接着し、反対面側をフライス盤にて加工を行なった。加工は一片が50mmの四角形の面に対して行なった。

【0046】

フライス加工には、平面研削用の工具としてブレーカーのついた超硬合金チップ4枚をホールドしたフェースミルにて回転しながら平面加工を行ない、加工後の面粗さおよび平面度を測定し、評価した。加工速度は周速400m/min、チップはコーナーRがR3mmのチップを用い、切り込み0.1mm、送り0.03mm/revの仕上げ加工条件にて行なった。

【0047】

面粗さについては、JIS1982年度版に準じて、最大高さ(Rmax)を測定した。平面度については、加工後に基板に接着したままの状態で光学式の平面度測定器にて測定した。

【0048】

最大高さRmax(μm)が30μm以下のものを合格、超えるものを不合格として評価した。不合格の場合には、その値を示した。

【0049】

なお、前記加工速度よりも極端に低くしたり、切り込み量を落としたりしても、面粗さはこの条件以上に低いデータは得られなかった。このことから、得られた面粗さの数値は加工条件によってのみ決定されるものではなく、タングステン粒子の脱落などによって生じる、その材料特有の面粗れであることが分かる。熱可塑性エラストマー中のタングステンの粉末は工具によって破壊されずに、接触した粉末粒子が脱落する。そのために、タングステン粉末粒子径と同程度の最大高さはその水準以上には小さくすることができない。

【0050】

平面度については、一片が50mmの四角形の面での最大値が30(μm)以内のものを合格、超えるものを不合格として評価した。不合格の場合には、その値を示した。

【0051】

【表1】

【0052】

表1および表2において、「W質量%(残部エラストマー質量%)」は投入原料の質量を示す。「W平均粒子径」における<>内の数字はタングステン質量全体に対する質量割合である。

【0053】

【表2】

【0054】

表2でNo.に「*」を付したものは、本願発明外の比較例である。

【0055】

【表3】

【0056】

【表4】

【0057】

表4でNo.に「*」を付したものは、本願発明外の比較例である。

【0058】

表1から表4の結果より、以下のことがいえる。

【0059】

本願請求項に記載の範囲の試料であるNo.1〜No.18の試料は密度、硬さ、被加工性いずれにおいても優れており、バランスウエイトや重錘、放射線遮蔽材などの用途に自由に機械加工して応用できる高密度体ということが分かった。

【0060】

このうち、試料No.1〜7は、試料No.8とタングステン量や平均粒子径を様々変えて行なった試料である。請求項に記載の範囲であれば、いずれの試料も目的とする高密度体を得ることができた。

【0061】

試料No.9〜13は、MFR値が0.1〜10の範囲で異なる熱可塑性エラストマーを使用した例である。本願請求項に示した190℃でのMFR値が0.1〜10(g/10min)の範囲で、いずれも所望の高密度体が得られた。

【0062】

また、試料14〜16は、熱可塑性エラストマーの種類を様々変更した試料である。熱可塑性エラストマーをポリエチレン系、スチレン系、ポリアミド系で、MFR値が0.1〜10(g/10min)の範囲のものを用いて同様の試験を行ったが、目的とする高密度体を得ることができた。

【0063】

さらに、タングステン粉末の1.0体積%、2.0体積%を人体に毒性のない金属およびその化合物に置換した試料No.17〜19も、タングステンの体積比率および密度は若干低下するものの、試験結果は良好であった。

【0064】

一方、表2および表4に示す*No.21〜30は、本発明の範囲外の比較例である。

【0065】

*No.21および*22の比較試料は、投入原料のタングステン粉末の割合が低く、それに伴い密度も11.3、12.8(Mg/m3)と低く、本発明の範囲に入っていない。また、タングステン粉末が少ない代わりに熱可塑性エラストマーが多いために、全体として柔らかい試料である。そのために硬さの値は51〜64HRRと柔らかく、旋盤加工においては旋盤の回転に伴いブレが発生し、加工が行なえなかった。また、*No.21はフライス盤を用いた平面切削では、表面が大きく粗れ、むしれたような状態になっていた。*No.22はむしれたような状態にはならなかったが、平面度は実施例の試料に明らかに劣る値しか得られなかった。

【0066】

一方、*No.23〜*25の比較試料は投入原料のタングステンの割合が高いために、熱可塑性エラストマーとの成形時に、熱可塑性エラストマーがタングステン粉末同士をつなぐ作用が十分でなく、プレス成形時に割れたり、崩れたりするために、良好な成形体を得ることができなかった。*No.25については、十分にMFR値の高いオレフィン系エラストマーを用いたが、同様の結果であった。

【0067】

*No.26は、試料No.8の熱可塑性エラストマーのMFR値のみが異なる比較試料である。用いた熱可塑性エラストマーのMFR値は0であり、190℃の温間でも流動しない。そのために、タングステン粉末との混合を混練機にて長時間行っても、タングステンの粉末のすべてを保持するまでにならず、結果として良好な成形体は得られなかった。

【0068】

*No.27は、*No.26とは逆に、試料No.8の熱可塑性エラストマーのMFR値を高くした比較試料である。そのために、混合から成形にかけては良好に行なうことができた。しかしながら、得られた試料は硬さがやや劣り、機械加工時にも若干変形が起きており、旋盤加工、フライス平面加工ともに、加工できるものの加工精度が十分ではなかった。

【0069】

*No.28〜*No.30は、熱可塑性エラストマーの種類を3種類に変更した比較試料である。それぞれMFRは12,12,0.05と、請求項2に記載の製造方法の範囲から外れている。*No.28および*No.29は、*No.27とほぼ同様に、成型までは行うことができたが、機械加工性では劣るものとなった。*No.30は、ポリエステル系エラストマーを用いたが、MFRが低く、*No.26と同様に良好な成形体を得られなかった。

【0070】

*No.31はタングステンの粉末の3体積%を酸化鉄に置換して得た試料であるが、十分な密度を得られなかった。

【符号の説明】

【0071】

1 高密度体の角柱(整形途中)

2 4ツ爪チャック

3 チップ切削工具

4 10mmに加工する箇所(チャック部から10mm)

5 径「D」の測定箇所(端部より10mm)

6 加工部

【特許請求の範囲】

【請求項1】

熱可塑性エラストマー中に少なくともタングステン粉末が分散した構造を有する高密度体であり、

前記タングステン粉末が高密度体の72.1〜83.9体積%を占め、

残部が残部熱可塑性エラストマーであり、

前記熱可塑性エラストマーは190℃におけるMFR(メルトマスフローレイト、JIS K7210)が0.1〜10.0(g/10min)である、

密度が13〜15.5(Mg/m3)かつロックウェルRスケールでの硬さが70〜120である高密度体。

【請求項2】

前記タングステン粉末の2体積%以下が酸化タングステン、人体に毒性のない金属、およびその化合物のいずれか1種または2種以上にて置換した請求項1に記載の高密度体。

【請求項3】

50%平均粒子径が0.5〜6μmのタングステン粉末と、

50%平均粒子径10〜20μmの粉末を重量比で10:90〜40:60の割合とし、

両者を乾式で十分に混合して混合タングステン粉末を得て、

前記混合タングステン粉末73.5〜80.5体積%と190℃におけるMFR(メルトマスフローレイト、JIS K7210)が0.1〜10.0(g/10min)の熱可塑性エラストマーの1種または2種以上とを混練機を用いて最高温度120℃〜230℃にて混練し、

混練体を一度冷却した上で解砕して得られた解砕物を、温間プレスして得る、高密度体の製造方法。

【請求項1】

熱可塑性エラストマー中に少なくともタングステン粉末が分散した構造を有する高密度体であり、

前記タングステン粉末が高密度体の72.1〜83.9体積%を占め、

残部が残部熱可塑性エラストマーであり、

前記熱可塑性エラストマーは190℃におけるMFR(メルトマスフローレイト、JIS K7210)が0.1〜10.0(g/10min)である、

密度が13〜15.5(Mg/m3)かつロックウェルRスケールでの硬さが70〜120である高密度体。

【請求項2】

前記タングステン粉末の2体積%以下が酸化タングステン、人体に毒性のない金属、およびその化合物のいずれか1種または2種以上にて置換した請求項1に記載の高密度体。

【請求項3】

50%平均粒子径が0.5〜6μmのタングステン粉末と、

50%平均粒子径10〜20μmの粉末を重量比で10:90〜40:60の割合とし、

両者を乾式で十分に混合して混合タングステン粉末を得て、

前記混合タングステン粉末73.5〜80.5体積%と190℃におけるMFR(メルトマスフローレイト、JIS K7210)が0.1〜10.0(g/10min)の熱可塑性エラストマーの1種または2種以上とを混練機を用いて最高温度120℃〜230℃にて混練し、

混練体を一度冷却した上で解砕して得られた解砕物を、温間プレスして得る、高密度体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−213990(P2011−213990A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2011−21368(P2011−21368)

【出願日】平成23年2月3日(2011.2.3)

【出願人】(000229173)日本タングステン株式会社 (80)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成23年2月3日(2011.2.3)

【出願人】(000229173)日本タングステン株式会社 (80)

【Fターム(参考)】

[ Back to top ]