高密度織物とその製造方法

【課題】 毛倒れによるフインガーマークや染着色差によるイラツキが発生することがなく、かつ、牛皮様の手触り感とソフトな風合いを有する高密度織物とその製造方法を提供する。

【解決手段】 ポリエステル糸条Aとポリエステル糸条Bとの混繊交絡糸を、少なくとも経糸に用いた織物であって、前記混繊交絡糸を構成する糸条A、糸条Bは、エチレンテレフタレート単位を主成分とし、ビスフェノールAのエチレンオキサイド付加体とイソフタル酸とを共重合した共重合ポリエステルからなり、単糸繊度が1dtex以下であり、糸条Aの糸長が糸条Bより長く、かつ、経糸には撚係数Kが1500〜10000の撚が存在し、カバーフアクター(CF)が2000≦CF≦3200である高密度織物。

【解決手段】 ポリエステル糸条Aとポリエステル糸条Bとの混繊交絡糸を、少なくとも経糸に用いた織物であって、前記混繊交絡糸を構成する糸条A、糸条Bは、エチレンテレフタレート単位を主成分とし、ビスフェノールAのエチレンオキサイド付加体とイソフタル酸とを共重合した共重合ポリエステルからなり、単糸繊度が1dtex以下であり、糸条Aの糸長が糸条Bより長く、かつ、経糸には撚係数Kが1500〜10000の撚が存在し、カバーフアクター(CF)が2000≦CF≦3200である高密度織物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、牛皮様の手触り感とソフトな風合いを有する高密度織物とその製造方法に関するものである。

【背景技術】

【0002】

近年、消費者ニーズが変化し、ピーチスキン調のソフトな風合いよりも、牛皮様の手触り感を有する立毛織物の風合いが要望されている。この要望に対応する素材として、単糸繊度が1dtex以下の低収縮率、低熱収縮応力の極細糸を使用した高密度織物がよく知られている。しかしながら、この方法では、製織段階で高密度化させるため、高度な製織技術が要求され、また、製品の風合いが硬化するという問題があった。

【0003】

また、単糸繊度が3dtex以上の高収縮率、高熱収縮応力の太繊度糸を使用した高密度織物も知られている。この方法では、染色段階で高密度化させることができるが、単糸繊度が大きいため、起毛加工を施しても風合いが硬く、牛皮様の手触り感を有する織物は得られなかった。

【0004】

上記の問題を解決するために、本発明者らは、特許文献1において、低配向、低熱収縮率の極細糸と、高収縮率、高熱収縮応力の太繊度糸とを混繊交絡した複合糸を提案した。

【特許文献1】特許第3509995号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、この複合糸は、製織して織物にした後の熱処理によって、太繊度糸が収縮して高密度になるとともに、極細糸が織物の表面に露出するので、起毛処理を施すと、毛足の長いスエード調の織物を得ることはできるが、牛皮様の手触り感には程遠いものであった。そして、スエード調の織物は、毛足が長いために毛倒れが発生しやすく、フインガーマークがつきやすいという欠点があり、さらに、織物を染色すると、両糸条間の染色性の違いによって染着色差によるイラツキが発生し、織物の品位を損なうという問題があり、その改良が強く要望されている。

【0006】

本発明は、このような状況に鑑みてなされたものであり、毛倒れによるフインガーマークや染着色差によるイラツキが発生することがなく、かつ、牛皮様の手触り感とソフトな風合いを有する高密度織物とその製造方法を提供することを技術的な課題とするものである。

【課題を解決するための手段】

【0007】

本発明者らは、上記の課題を解決するために鋭意検討した結果、両糸条間の熱収縮率差を小さくした特定の共重合ポリエステルからなる高収縮率、高熱収縮応力、細繊度の異収縮混繊交絡糸を用いて製織し、染色加工後の織物のカバーフアクター(CF)を適切に設定すれば、牛皮様の手触り感とソフトな風合いを有する高密度織物が得られることを知見して本発明に到達した。

すなわち、本発明は、次の構成を有するものである。

(1)ポリエステルマルチフィラメント糸条Aとポリエステルマルチフィラメント糸条Bとの混繊交絡糸を、少なくとも経糸に用いた織物であって、前記混繊交絡糸を構成する糸条A、糸条Bは、エチレンテレフタレート単位を主成分とし、ビスフェノールAのエチレンオキサイド付加体とイソフタル酸とを共重合した共重合ポリエステルからなり、単糸繊度が1dtex以下であり、糸条Aの糸長が糸条Bより長く、かつ、経糸には撚係数Kが1500〜10000の撚が存在し、下記(a)式で示される織物のカバーフアクター(CF)が2000≦CF≦3200であることを特徴とする高密度織物。

CF=X×(D1)1/2+Y×(D2)1/2・・・(a)

ただし、X:織物の2.54cm当たりの経糸本数

Y:織物の2.54cm当たりの緯糸本数

D1:織物を構成する経糸の繊度

D2:織物を構成する緯糸の繊度

(2)織物の表面に微小な毛羽が存在することを特徴とする上記(1)記載の高密度織物。

(3)ポリエステルマルチフィラメント糸条Aとポリエステルマルチフィラメント糸条Bで構成され、前記糸条A、Bは、エチレンテレフタレート単位を主成分とし、ビスフェノールAのエチレンオキサイド付加体とイソフタル酸とを共重合した共重合ポリエステルからなり、単糸繊度が1dtex以下であり、かつ、糸条Bの沸水収縮率が糸条Aより5〜10%以上高く、混繊糸の最大熱収縮応力が0.2cN/dtex以上、沸水収縮率が20%以上の混繊交絡糸を少なくとも経糸に用い、経糸には撚係数Kが1500〜10000の撚糸を施し、次いで製織した後、染色加工し、織物のカバーフアクター(CF)を2000≦CF≦3200とすることを特徴とする高密度織物の製造方法。

(4)染色加工した後、起毛加工を施すことを特徴とする上記(3)記載の高密度織物の製造方法。

【発明の効果】

【0008】

本発明の高密度織物は、特定の共重合ポリエステルからなる細繊度の混繊交絡糸を少なくとも経糸に用い、しかも経糸には撚係数Kが1500〜10000の撚糸を施し、織物のカバーフアクター(CF)を適切に設定しているので、牛皮様の手触り感とソフトな風合いを有し、起毛加工を施しても、毛倒れによるフインガーマークや染着色差によるイラツキが発生することがないものである。

【0009】

また、本発明の製造方法によれば、上記の利点を有する高密度織物を、安定して製造することが可能となる。

【発明を実施するための最良の形態】

【0010】

以下、本発明について詳細に説明する。

【0011】

まず、本発明の高密度織物は、ポリエステルマルチフィラメント糸条Aとポリエステルマルチフィラメント糸条Bとの混繊交絡糸を、少なくとも経糸に用いた織物であり、前記混繊交絡糸を構成する糸条A、Bは、いずれもエチレンテレフタレート単位を主成分とし、ビスフェノールAのエチレンオキサイド付加体とイソフタル酸とを共重合した共重合ポリエステルからなっている。糸条A、Bが上記の共重合ポリエステルで構成されていることで、混繊交絡糸は高収縮率と高熱収縮応力を兼備した糸条となり、この糸条を少なくとも経糸に用いた織物は、染色加工等の熱処理により容易に高密度化したものとなる。

【0012】

本発明の効果を奏するためには、共重合ポリエステルにおけるビスフェノールAのエチレンオキサイド付加体とイソフタル酸の共重合量としては、ビスフェノールAのエチレンオキサイド付加体は全アルコール成分の1.0〜6.0モル%、イソフタル酸は全酸成分の1.0〜6.0モル%が好ましく、この範囲であれば、糸条A、糸条Bで共重合量の割合が異なっていてもよい。

【0013】

前記混繊交絡糸を構成する糸条A、Bは、いずれも単糸繊度が1dtex以下、好ましくは0.01〜0.7dtexであり、この範囲であれば、糸条A、糸条Bで単糸繊度が異なっていてもよい。単糸繊度が1dtexを超えると、織物の風合いが硬化してソフトな風合いを付与することができない。このように糸条A、Bは、いずれも単糸繊度が1dtex以下と繊度に大差がなく、また、材質の共重合ポリエステルも同類であるから、染着色差によるイラツキが発生することがない。

【0014】

また、前記混繊交絡糸において、糸条Aの糸長が糸条Bの糸長より長く、糸条A、糸条B間で糸長差を有することで、膨らみ感を有するソフトな風合いとヌメリ感を付与することができる。織物に膨らみ感を有するソフトな風合いを付与し、かつ起毛加工を施しても、毛倒れによるフインガーマークの発生を防止するためには、糸条Aと糸条Bの糸長差として糸条Bと糸条Aの沸水収縮率差が5〜10%で発現する程度の糸長差が好ましい。

なお、混繊交絡糸における糸条Aと糸条Bの質量比は特に限定されるものではなく、20:80〜80:20であればよい。

【0015】

次に、経糸に用いた混繊交絡糸には、製織性やソフトな風合いを向上させるために、撚係数Kが1500〜10000、好ましくは2000〜8000の撚が存在している。撚係数Kが1500未満では、製織時にフィラメントが開繊しやすくて開口不良等の問題を誘発し、品位の面で問題がある。また、撚係数Kが10000を超えると、糸条の拘束力が強くて織物の風合いが硬化する。

なお、撚係数Kは、撚数をT(回/m)、繊度をD(dtex)とすると、次の式で算出される。

【0016】

K=T×D1/2

また、本発明の高密度織物は、前記(a)式で示される織物のカバーフアクター(CF)が2000〜3200、好ましくは2300〜3000であることが重要であり、カバーフアクター(CF)が前記範囲を満足することで、織物に牛皮様の手触り感を付与することができる。カバーフアクター(CF)が2000未満になると、織物組織の拘束力が弱く、織物に空隙が多くなって、高密度とは程遠いものとなる。また、3200を超えると、風合いが硬くなり、風合いをソフトにするためには、過度の減量加工が必要となって、コストアップや生産性が低下するので好ましくない。

【0017】

さらに、本発明の高密度織物は、織物の表面に微小な毛羽が多数存在することによって、牛皮様の手触り感とソフトな風合いがより強調された温かみのある織物となる。なお、本発明でいう微小な毛羽とは、起毛加工で得られる毛足が3mm以下の立毛した単糸切れ毛羽の集合体である。

【0018】

本発明の高密度織物は、前記したように糸条A、Bからなる混繊交絡糸を少なくとも経糸に用いた織物であるが、緯糸に他の糸条を用いる場合の他の糸条としては、綿、麻、羊毛等の天然繊維、レーヨン等の再生繊維、ポリエステル、ポリアミド等の合成繊維、あるいはこれらの異形断面糸、潜在捲縮糸、異収縮混繊糸等を用いることができる。また、その糸形態としては、なま糸、捲縮加工糸、混繊糸、合撚糸等を採用することができ、ニーズに応じて適宜選択すればよい。さらに、経糸、緯糸ともに前記混繊交絡糸と他の糸条とを混用してもよいが、前記混繊交絡糸が織物の50質量%以上を占めるように用いることが好ましい。

【0019】

また、高密度織物の織組織は特に限定されるものではなく、平組織、綾組織、朱子組織あるいはドビーやジャガードによる変化組織等を採用することができる。また、仕上げ加工工程における染色はもちろんのこと、アルカリ減量、柔軟、制電、撥水等の各種加工が施されたものでもよい。

【0020】

次に、本発明の高密度織物の製造方法について説明する。

【0021】

本発明の高密度織物の製造方法の特徴は、交絡糸を構成する糸条A、B間に熱収縮率差を設けた前記組成の共重合ポリエステルからなる高収縮率、高熱収縮応力、細繊度の異収縮混繊交絡糸を少なくとも経糸に用いて製織することにある。そして、前記混繊交絡糸は、糸条Bの沸水収縮率が糸条Aの沸水収縮率より5〜10%高いことが必要である。糸条Bの沸水収縮率が糸条Aより5〜10%高いことで、織物にした後での染色等の熱処理工程で糸条A、B間に収縮差が生じ、糸条Bが芯側、糸条Aが鞘側に配された芯鞘構造の糸条形態となり、同時に糸条全体が収縮するため、織物に適度の膨らみ感を付与することができる。

【0022】

糸条Bと糸条Aとの沸水収縮率差が5%未満になると、熱処理時の糸条A、B間の収縮差が少ないため、織物に張り、腰と膨らみ感を付与することができない。また、沸水収縮率差が10%を超えると、異収縮効果が強すぎて鞘側の繊維のみが織物の表面に浮き出たものとなり、牛皮様の手触り感を付与することができない。

【0023】

また、本発明で使用する混繊交絡糸は、単糸繊度が1dtex以下、最大熱収縮応力が0.2cN/dtex以上、好ましくは0.2〜0.8cN/dtex、沸水収縮率が20%以上、好ましくは20〜50%であることが必要である。混繊交絡糸が上記の特性を有することで、織物にした後の染色等の熱処理工程で、織物の組織点に拘束されずに十分な収縮力が発現するため、織物の高密度化が可能となり、牛皮様の張り、腰と膨らみ感を有するソフトな風合いとヌメリ感を付与することができる。

【0024】

混繊交絡糸の単糸繊度が1dtexを超えると、前述したように織物の風合いが硬化してソフトな風合いを付与することができず、また、最大熱収縮応力が0.2cN/dtex未満になったり、沸水収縮率が20%未満になると、織物にした後の染色等の熱処理工程で、織物の組織点に拘束されて十分な収縮力が発現せず、織物の高密度化を図ることができない。

【0025】

本発明で使用する混繊交絡糸は、例えばエチレンテレフタレート単位を主成分とし、ビスフェノールAのエチレンオキサイド付加体を4.5モル%とイソフタル酸4モル%とを共重合した共重合ポリエステルを紡糸し、得られた高配向未延伸糸の2群を異なる条件で熱処理して、高収縮率でかつ沸水収縮率が5〜10%異なり、高熱収縮応力の細繊度延伸糸としたものを混繊交絡した糸条が好ましく用いられる。

【0026】

本発明では、上記の特性を有する混繊交絡糸を経糸のみ、あるいは経糸と緯糸に用いて製織するが、経糸には製織性やソフトな風合いを向上させるために撚係数Kが1500〜10000の撚糸を施した後、製織する。次いで、得られた織物を、精練、染色等の仕上げ加工を施し、混繊交絡糸を構成する糸条A、Bを収縮させて織物を高密度化させることにより、織物のカバーフアクター(CF)を2000〜3200とする。

【0027】

本発明で得られる高密度織物は、細繊度で異収縮の混繊交絡糸を少なくとも経糸に用いた織物であるため、染色加工の後に起毛加工を施すと、鞘側に位置する糸条Aと芯側に位置する糸条Bのいずれも起毛が施され、織物の表面に微小な毛羽が存在し、フインガーマークのつき難い毛足の短い立毛織物となって、牛皮様の手触り感とソフトな風合いが一層強調された暖かみのある織物を得ることができる。

なお、起毛条件は特に限定されるものではないが、例えば320メツシュのサンドペーパーでカバーされた1本ロール型エメリー機を用いて起毛することが好ましい。

【0028】

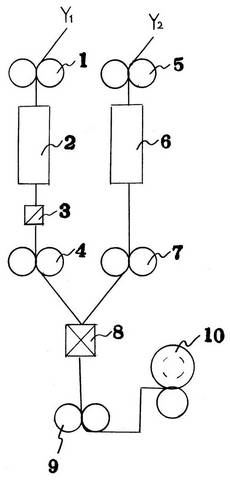

次に、本発明で使用する混繊交絡糸の製法例について図面を用いて説明する。

【0029】

図1は、本発明で使用する混繊交絡糸の製法例を示す概略工程図である。図1において、例えば伸度が100〜130%の高配向未延伸糸である共重合ポリエステル糸条Y1は、供給ローラ1と第1引取ローラ4との間の仮撚り加工域に供給され、流体旋回ノズル3で加撚され、ヒ−タ2で熱セットされて高収縮率、高熱収縮応力、細繊度の加工糸である糸条Aとなり、第1引取ローラ4により流体処理域に供給される。

【0030】

一方、例えば伸度が100〜130%の高配向未延伸糸である共重合ポリエステル糸条Y2は、供給ローラ5と第2引取ローラ7との間で延伸された後、ヒ−タ6で熱セットされ、糸条Aより高収縮率、高熱収縮応力、細繊度の糸条Bとなり、第2引取ローラ7により流体処理域に供給され、糸条Aとともに流体噴射ノズル8で流体噴射加工が施されて糸条Aと糸条Bで沸水収縮率が異なる混繊交絡糸となり、第3引取ローラ9によりパッケージ10に捲き取られる。

【0031】

また、図2は、本発明で使用する混繊交絡糸の他の製法例を示す概略工程図である。図2において、例えば伸度が100〜130%の高配向未延伸糸である共重合ポリエステル糸条Y1は、供給ローラ11と第1引取ローラ13との間で延伸され、ヒータ12で熱セットされて高収縮率、高熱収縮応力、細繊度の糸条Aとなり、第1引取ローラ13により流体処理域に供給される。

【0032】

一方、例えば伸度が100〜130%の高配向未延伸糸である共重合ポリエステル糸条Y2は、供給ローラ14と第2引取ローラ16との間で延伸された後、ヒータ15で熱セットされ、糸条Aより高収縮率、高熱収縮応力、細繊度の糸条Bとなり、第2引取ローラ16により流体処理域に供給され、糸条Aとともに流体噴射ノズル17で流体噴射加工が施されて糸条Aと糸条Bで沸水収縮率が異なる混繊交絡糸となり、第3引取ローラ18によりパッケージ19に捲き取られる。

【0033】

前記した図1の仮撚加工において、加撚及び解撚域の加工張力は、0.05〜0.2cN/dtex、仮撚数を600〜1200T/Mとし、ヒータ2の温度は、糸条Aの沸水収縮率が糸条Bよりも5〜10%低くなる範囲で設定すればよい。また、糸条Bの熱延伸条件は、最大熱収縮応力が0.2cN/dtex以上、沸水収縮率が20%以上となるような範囲で適宜設定すればよい。

また、図2の工程で加工を行う場合は、ヒータ12、15に温度差を設けることにより、糸条Aより糸条Bの沸水収縮率を5〜10%高くすることができる。具体的には、糸条B用のヒータ温度より糸条A用のヒータ温度を好ましくは5〜200℃高く設定し、糸条Bの沸水収縮率が5〜10%高くなるようにすればよい。

【0034】

さらに、流体噴射加工で使用する流体噴射ノズルとしては、ループやたるみ、交絡を付与するノズルや、交絡のみを付与するノズルであれば特に限定されるものではなく、例えば、タスランノズルやインターレースノズルを採用することができる。

【0035】

また、流体噴射加工時の糸条のオーバーフイード率は、糸条の混繊状態が高密度織物の品位を損なわない範囲であれば、特に限定されるものではない。

【実施例】

【0036】

次に、本発明を実施例によって具体的に説明する。なお、実施例における各特性値は、次の方法により測定した。なお、糸条A、糸条Bの各特性値は、各々単独で加工を行い、張力を0.05cN/dtex以下で捲き取ったものを測定した。

【0037】

(1)沸水収縮率

試料(糸条)を検尺機(円周:1.125m)で10回捲取り、輪状にして1dtex当たり1/9.8cNの荷重かけて試料の長さXを測定し、次いで、フリーの状態で沸騰水中に30分間浸漬した後、自然乾燥させ、再び1dtex当たり1/9.8cNの荷重かけて試料の長さYを測定し、次の式で算出した。

沸水収縮率(%)=((X−Y)/X)×100

(2)最大熱収縮応力

カネボウエンジニアリング社製KE−2型熱収縮応力測定機を用い、長さ16cmの試料を輪状にして8cmとし、初荷重:1/34cN/dtex、昇温速度:100℃/分で昇温しながら、各温度における応力値を記録計に記録し、ピークの応力値を試料の繊度で除した値を最大熱収縮応力(cN/dtex)とした。

【0038】

(実施例1)

エチレンテレフタレート単位にビスフェノールAのエチレンオキサイド付加体4.5モル%とイソフタル酸4モル%とを共重合した共重合ポリエステルを紡糸して得られた高配向未延伸糸122dtex/144fのマルチフィラメント2本を供給糸として用い、図1に示す工程に従い、表1の条件で加工して203dtex/288f(単糸繊度:0.7dtex)の混繊交絡糸を得た。得られた混繊交絡糸は、最大熱収縮応力が0.25cN/dtex、沸水収縮率が23%であった。

【0039】

この混繊交絡糸にZ−250回/mの追撚(撚係数:3562)を施した後、サイジングを行ったものを経糸とし、前記混繊交絡糸を緯糸として、経糸密度85本/2.54cm、緯糸密度54本/2.54cmの平織物を製織した。製織時の準備工程や製織工程において、毛羽によるトラブルはなく、品質の良好な生機が得られた。

得られた生機を精練(80℃×20分)し、液流染色機を用いて連続リラックス(125℃×30分)により熱収縮特性を発現させた後、プレセット(190℃×30秒)を行った。次いで、分散染料で染色(Dianix Blue S−2R<DyStar製>:2%omf 130℃×30分)し、仕上げセット(180℃×30秒)を行って、経糸密度102本/2.54cm、緯糸密度64本/2.54cm、カバーファクター(CF)2365の高密度織物を得た。

得られた織物は、染着差によるイラツキがなく、牛皮様の手触り感とソフト風合いを有するものであった。

【0040】

(実施例2)

プレセットを行った後、320メッシュのサンドペーパーでカバーされた1本ロール型エメリー起毛機(和歌山鉄工製)を用いて起毛する以外は実施例1と同様にして、経糸密度102本/2.54cm、緯糸密度64本/2.54cm、カバーファクター(CF)2365の高密度織物を得た。

得られた織物は、染着差によるイラツキがなく、織物表面には微小毛羽が多数存在しており、実施例1の織物よりも牛皮様の手触り感とソフト風合いが強調され、暖かみのあるものであった。また、毛倒れによるフィンガーマークの発生もなかった。

【0041】

(実施例3)

実施例1の供給糸を用い、図2に示す工程に従い、表1の条件で加工して163dtex/288f(単糸繊度:0.565dtex)の混繊交絡糸を得た。得られた混繊交絡糸は、最大熱収縮応力が0.3cN/dtex、沸水収縮率が23%であった。

この混繊交絡糸にZ−250回/mの追撚(撚係数:3192)を施すとともに、実施例1と同様のサイジングを行ったものを経糸とし、前記混繊交絡糸を緯糸として、経糸密度119本/2.54cm、緯糸密度80本/2.54cmの5枚サテン織物を製織した。製織時の準備工程や製織工程において、毛羽によるトラブルはなく品質の良好な生機が得られた。

【0042】

得られた生機をプレセットした後、苛性ソーダで15%の減量を行い、320メッシュのサンドペーパーでカバーされた1本ロール型エメリー起毛機(和歌山鉄工製)を用いて起毛する以外は実施例1と同様にして、経糸密度136本/2.54cm、緯糸密度90本/2.54cm、カバーファクター(CF)2885の高密度織物を得た。

得られた織物の表面には微小毛羽が多数存在し、ソフト風合いに優れており、実施例1の織物よりも牛皮様の手触り感が強調され、暖かみのあるものであった。また、毛倒れによるフィンガーマークの発生もなかった。

【0043】

【表1】

【0044】

(比較例1)

糸条Aの沸水収縮率を3%にする以外は、実施例2と同様にして混繊交絡糸を得た。得られた混繊交絡糸を用いて、実施例2と同様に製織、起毛、染色仕上げ加工を行い、経糸密度82本/2.54cm、緯糸密度56本/2.54cm、カバーファクター(CF)1966の織物を得た。

得られた織物は、表面に位置する高伸度の糸条Aのみが起毛されたことにより、毛足の長い毛羽が形成されており、牛皮様の風合いには程遠いスエード調の風合いを有しており、フィンガーマークも付きやすいものであった。

【0045】

(比較例2)

実施例2で用いた122dtex/144fに代えて、122dtex/36fを用いた以外は実施例2と同様にして織物を得た。

【0046】

得られた織物は、単糸繊度が大きいため、起毛を施しているにもかかわらず風合いの硬いものであった。

【図面の簡単な説明】

【0047】

【図1】本発明で使用する混繊交絡糸の製法例を示す概略工程図である。

【図2】本発明で使用する混繊交絡糸の他の製法例を示す概略工程図である。

【符号の説明】

【0048】

Y1、Y2 :共重合ポリエステル糸条

1、5、11、14:供給ローラ

2,6、12、15:ヒ−タ

3 :流体旋回ノズル

4、13 :第1引取ローラ

7、16 :第2引取ローラ

8、17 :流体噴射ノズル

9、18 :第3引取ローラ

10、19 :パッケージ

【技術分野】

【0001】

本発明は、牛皮様の手触り感とソフトな風合いを有する高密度織物とその製造方法に関するものである。

【背景技術】

【0002】

近年、消費者ニーズが変化し、ピーチスキン調のソフトな風合いよりも、牛皮様の手触り感を有する立毛織物の風合いが要望されている。この要望に対応する素材として、単糸繊度が1dtex以下の低収縮率、低熱収縮応力の極細糸を使用した高密度織物がよく知られている。しかしながら、この方法では、製織段階で高密度化させるため、高度な製織技術が要求され、また、製品の風合いが硬化するという問題があった。

【0003】

また、単糸繊度が3dtex以上の高収縮率、高熱収縮応力の太繊度糸を使用した高密度織物も知られている。この方法では、染色段階で高密度化させることができるが、単糸繊度が大きいため、起毛加工を施しても風合いが硬く、牛皮様の手触り感を有する織物は得られなかった。

【0004】

上記の問題を解決するために、本発明者らは、特許文献1において、低配向、低熱収縮率の極細糸と、高収縮率、高熱収縮応力の太繊度糸とを混繊交絡した複合糸を提案した。

【特許文献1】特許第3509995号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、この複合糸は、製織して織物にした後の熱処理によって、太繊度糸が収縮して高密度になるとともに、極細糸が織物の表面に露出するので、起毛処理を施すと、毛足の長いスエード調の織物を得ることはできるが、牛皮様の手触り感には程遠いものであった。そして、スエード調の織物は、毛足が長いために毛倒れが発生しやすく、フインガーマークがつきやすいという欠点があり、さらに、織物を染色すると、両糸条間の染色性の違いによって染着色差によるイラツキが発生し、織物の品位を損なうという問題があり、その改良が強く要望されている。

【0006】

本発明は、このような状況に鑑みてなされたものであり、毛倒れによるフインガーマークや染着色差によるイラツキが発生することがなく、かつ、牛皮様の手触り感とソフトな風合いを有する高密度織物とその製造方法を提供することを技術的な課題とするものである。

【課題を解決するための手段】

【0007】

本発明者らは、上記の課題を解決するために鋭意検討した結果、両糸条間の熱収縮率差を小さくした特定の共重合ポリエステルからなる高収縮率、高熱収縮応力、細繊度の異収縮混繊交絡糸を用いて製織し、染色加工後の織物のカバーフアクター(CF)を適切に設定すれば、牛皮様の手触り感とソフトな風合いを有する高密度織物が得られることを知見して本発明に到達した。

すなわち、本発明は、次の構成を有するものである。

(1)ポリエステルマルチフィラメント糸条Aとポリエステルマルチフィラメント糸条Bとの混繊交絡糸を、少なくとも経糸に用いた織物であって、前記混繊交絡糸を構成する糸条A、糸条Bは、エチレンテレフタレート単位を主成分とし、ビスフェノールAのエチレンオキサイド付加体とイソフタル酸とを共重合した共重合ポリエステルからなり、単糸繊度が1dtex以下であり、糸条Aの糸長が糸条Bより長く、かつ、経糸には撚係数Kが1500〜10000の撚が存在し、下記(a)式で示される織物のカバーフアクター(CF)が2000≦CF≦3200であることを特徴とする高密度織物。

CF=X×(D1)1/2+Y×(D2)1/2・・・(a)

ただし、X:織物の2.54cm当たりの経糸本数

Y:織物の2.54cm当たりの緯糸本数

D1:織物を構成する経糸の繊度

D2:織物を構成する緯糸の繊度

(2)織物の表面に微小な毛羽が存在することを特徴とする上記(1)記載の高密度織物。

(3)ポリエステルマルチフィラメント糸条Aとポリエステルマルチフィラメント糸条Bで構成され、前記糸条A、Bは、エチレンテレフタレート単位を主成分とし、ビスフェノールAのエチレンオキサイド付加体とイソフタル酸とを共重合した共重合ポリエステルからなり、単糸繊度が1dtex以下であり、かつ、糸条Bの沸水収縮率が糸条Aより5〜10%以上高く、混繊糸の最大熱収縮応力が0.2cN/dtex以上、沸水収縮率が20%以上の混繊交絡糸を少なくとも経糸に用い、経糸には撚係数Kが1500〜10000の撚糸を施し、次いで製織した後、染色加工し、織物のカバーフアクター(CF)を2000≦CF≦3200とすることを特徴とする高密度織物の製造方法。

(4)染色加工した後、起毛加工を施すことを特徴とする上記(3)記載の高密度織物の製造方法。

【発明の効果】

【0008】

本発明の高密度織物は、特定の共重合ポリエステルからなる細繊度の混繊交絡糸を少なくとも経糸に用い、しかも経糸には撚係数Kが1500〜10000の撚糸を施し、織物のカバーフアクター(CF)を適切に設定しているので、牛皮様の手触り感とソフトな風合いを有し、起毛加工を施しても、毛倒れによるフインガーマークや染着色差によるイラツキが発生することがないものである。

【0009】

また、本発明の製造方法によれば、上記の利点を有する高密度織物を、安定して製造することが可能となる。

【発明を実施するための最良の形態】

【0010】

以下、本発明について詳細に説明する。

【0011】

まず、本発明の高密度織物は、ポリエステルマルチフィラメント糸条Aとポリエステルマルチフィラメント糸条Bとの混繊交絡糸を、少なくとも経糸に用いた織物であり、前記混繊交絡糸を構成する糸条A、Bは、いずれもエチレンテレフタレート単位を主成分とし、ビスフェノールAのエチレンオキサイド付加体とイソフタル酸とを共重合した共重合ポリエステルからなっている。糸条A、Bが上記の共重合ポリエステルで構成されていることで、混繊交絡糸は高収縮率と高熱収縮応力を兼備した糸条となり、この糸条を少なくとも経糸に用いた織物は、染色加工等の熱処理により容易に高密度化したものとなる。

【0012】

本発明の効果を奏するためには、共重合ポリエステルにおけるビスフェノールAのエチレンオキサイド付加体とイソフタル酸の共重合量としては、ビスフェノールAのエチレンオキサイド付加体は全アルコール成分の1.0〜6.0モル%、イソフタル酸は全酸成分の1.0〜6.0モル%が好ましく、この範囲であれば、糸条A、糸条Bで共重合量の割合が異なっていてもよい。

【0013】

前記混繊交絡糸を構成する糸条A、Bは、いずれも単糸繊度が1dtex以下、好ましくは0.01〜0.7dtexであり、この範囲であれば、糸条A、糸条Bで単糸繊度が異なっていてもよい。単糸繊度が1dtexを超えると、織物の風合いが硬化してソフトな風合いを付与することができない。このように糸条A、Bは、いずれも単糸繊度が1dtex以下と繊度に大差がなく、また、材質の共重合ポリエステルも同類であるから、染着色差によるイラツキが発生することがない。

【0014】

また、前記混繊交絡糸において、糸条Aの糸長が糸条Bの糸長より長く、糸条A、糸条B間で糸長差を有することで、膨らみ感を有するソフトな風合いとヌメリ感を付与することができる。織物に膨らみ感を有するソフトな風合いを付与し、かつ起毛加工を施しても、毛倒れによるフインガーマークの発生を防止するためには、糸条Aと糸条Bの糸長差として糸条Bと糸条Aの沸水収縮率差が5〜10%で発現する程度の糸長差が好ましい。

なお、混繊交絡糸における糸条Aと糸条Bの質量比は特に限定されるものではなく、20:80〜80:20であればよい。

【0015】

次に、経糸に用いた混繊交絡糸には、製織性やソフトな風合いを向上させるために、撚係数Kが1500〜10000、好ましくは2000〜8000の撚が存在している。撚係数Kが1500未満では、製織時にフィラメントが開繊しやすくて開口不良等の問題を誘発し、品位の面で問題がある。また、撚係数Kが10000を超えると、糸条の拘束力が強くて織物の風合いが硬化する。

なお、撚係数Kは、撚数をT(回/m)、繊度をD(dtex)とすると、次の式で算出される。

【0016】

K=T×D1/2

また、本発明の高密度織物は、前記(a)式で示される織物のカバーフアクター(CF)が2000〜3200、好ましくは2300〜3000であることが重要であり、カバーフアクター(CF)が前記範囲を満足することで、織物に牛皮様の手触り感を付与することができる。カバーフアクター(CF)が2000未満になると、織物組織の拘束力が弱く、織物に空隙が多くなって、高密度とは程遠いものとなる。また、3200を超えると、風合いが硬くなり、風合いをソフトにするためには、過度の減量加工が必要となって、コストアップや生産性が低下するので好ましくない。

【0017】

さらに、本発明の高密度織物は、織物の表面に微小な毛羽が多数存在することによって、牛皮様の手触り感とソフトな風合いがより強調された温かみのある織物となる。なお、本発明でいう微小な毛羽とは、起毛加工で得られる毛足が3mm以下の立毛した単糸切れ毛羽の集合体である。

【0018】

本発明の高密度織物は、前記したように糸条A、Bからなる混繊交絡糸を少なくとも経糸に用いた織物であるが、緯糸に他の糸条を用いる場合の他の糸条としては、綿、麻、羊毛等の天然繊維、レーヨン等の再生繊維、ポリエステル、ポリアミド等の合成繊維、あるいはこれらの異形断面糸、潜在捲縮糸、異収縮混繊糸等を用いることができる。また、その糸形態としては、なま糸、捲縮加工糸、混繊糸、合撚糸等を採用することができ、ニーズに応じて適宜選択すればよい。さらに、経糸、緯糸ともに前記混繊交絡糸と他の糸条とを混用してもよいが、前記混繊交絡糸が織物の50質量%以上を占めるように用いることが好ましい。

【0019】

また、高密度織物の織組織は特に限定されるものではなく、平組織、綾組織、朱子組織あるいはドビーやジャガードによる変化組織等を採用することができる。また、仕上げ加工工程における染色はもちろんのこと、アルカリ減量、柔軟、制電、撥水等の各種加工が施されたものでもよい。

【0020】

次に、本発明の高密度織物の製造方法について説明する。

【0021】

本発明の高密度織物の製造方法の特徴は、交絡糸を構成する糸条A、B間に熱収縮率差を設けた前記組成の共重合ポリエステルからなる高収縮率、高熱収縮応力、細繊度の異収縮混繊交絡糸を少なくとも経糸に用いて製織することにある。そして、前記混繊交絡糸は、糸条Bの沸水収縮率が糸条Aの沸水収縮率より5〜10%高いことが必要である。糸条Bの沸水収縮率が糸条Aより5〜10%高いことで、織物にした後での染色等の熱処理工程で糸条A、B間に収縮差が生じ、糸条Bが芯側、糸条Aが鞘側に配された芯鞘構造の糸条形態となり、同時に糸条全体が収縮するため、織物に適度の膨らみ感を付与することができる。

【0022】

糸条Bと糸条Aとの沸水収縮率差が5%未満になると、熱処理時の糸条A、B間の収縮差が少ないため、織物に張り、腰と膨らみ感を付与することができない。また、沸水収縮率差が10%を超えると、異収縮効果が強すぎて鞘側の繊維のみが織物の表面に浮き出たものとなり、牛皮様の手触り感を付与することができない。

【0023】

また、本発明で使用する混繊交絡糸は、単糸繊度が1dtex以下、最大熱収縮応力が0.2cN/dtex以上、好ましくは0.2〜0.8cN/dtex、沸水収縮率が20%以上、好ましくは20〜50%であることが必要である。混繊交絡糸が上記の特性を有することで、織物にした後の染色等の熱処理工程で、織物の組織点に拘束されずに十分な収縮力が発現するため、織物の高密度化が可能となり、牛皮様の張り、腰と膨らみ感を有するソフトな風合いとヌメリ感を付与することができる。

【0024】

混繊交絡糸の単糸繊度が1dtexを超えると、前述したように織物の風合いが硬化してソフトな風合いを付与することができず、また、最大熱収縮応力が0.2cN/dtex未満になったり、沸水収縮率が20%未満になると、織物にした後の染色等の熱処理工程で、織物の組織点に拘束されて十分な収縮力が発現せず、織物の高密度化を図ることができない。

【0025】

本発明で使用する混繊交絡糸は、例えばエチレンテレフタレート単位を主成分とし、ビスフェノールAのエチレンオキサイド付加体を4.5モル%とイソフタル酸4モル%とを共重合した共重合ポリエステルを紡糸し、得られた高配向未延伸糸の2群を異なる条件で熱処理して、高収縮率でかつ沸水収縮率が5〜10%異なり、高熱収縮応力の細繊度延伸糸としたものを混繊交絡した糸条が好ましく用いられる。

【0026】

本発明では、上記の特性を有する混繊交絡糸を経糸のみ、あるいは経糸と緯糸に用いて製織するが、経糸には製織性やソフトな風合いを向上させるために撚係数Kが1500〜10000の撚糸を施した後、製織する。次いで、得られた織物を、精練、染色等の仕上げ加工を施し、混繊交絡糸を構成する糸条A、Bを収縮させて織物を高密度化させることにより、織物のカバーフアクター(CF)を2000〜3200とする。

【0027】

本発明で得られる高密度織物は、細繊度で異収縮の混繊交絡糸を少なくとも経糸に用いた織物であるため、染色加工の後に起毛加工を施すと、鞘側に位置する糸条Aと芯側に位置する糸条Bのいずれも起毛が施され、織物の表面に微小な毛羽が存在し、フインガーマークのつき難い毛足の短い立毛織物となって、牛皮様の手触り感とソフトな風合いが一層強調された暖かみのある織物を得ることができる。

なお、起毛条件は特に限定されるものではないが、例えば320メツシュのサンドペーパーでカバーされた1本ロール型エメリー機を用いて起毛することが好ましい。

【0028】

次に、本発明で使用する混繊交絡糸の製法例について図面を用いて説明する。

【0029】

図1は、本発明で使用する混繊交絡糸の製法例を示す概略工程図である。図1において、例えば伸度が100〜130%の高配向未延伸糸である共重合ポリエステル糸条Y1は、供給ローラ1と第1引取ローラ4との間の仮撚り加工域に供給され、流体旋回ノズル3で加撚され、ヒ−タ2で熱セットされて高収縮率、高熱収縮応力、細繊度の加工糸である糸条Aとなり、第1引取ローラ4により流体処理域に供給される。

【0030】

一方、例えば伸度が100〜130%の高配向未延伸糸である共重合ポリエステル糸条Y2は、供給ローラ5と第2引取ローラ7との間で延伸された後、ヒ−タ6で熱セットされ、糸条Aより高収縮率、高熱収縮応力、細繊度の糸条Bとなり、第2引取ローラ7により流体処理域に供給され、糸条Aとともに流体噴射ノズル8で流体噴射加工が施されて糸条Aと糸条Bで沸水収縮率が異なる混繊交絡糸となり、第3引取ローラ9によりパッケージ10に捲き取られる。

【0031】

また、図2は、本発明で使用する混繊交絡糸の他の製法例を示す概略工程図である。図2において、例えば伸度が100〜130%の高配向未延伸糸である共重合ポリエステル糸条Y1は、供給ローラ11と第1引取ローラ13との間で延伸され、ヒータ12で熱セットされて高収縮率、高熱収縮応力、細繊度の糸条Aとなり、第1引取ローラ13により流体処理域に供給される。

【0032】

一方、例えば伸度が100〜130%の高配向未延伸糸である共重合ポリエステル糸条Y2は、供給ローラ14と第2引取ローラ16との間で延伸された後、ヒータ15で熱セットされ、糸条Aより高収縮率、高熱収縮応力、細繊度の糸条Bとなり、第2引取ローラ16により流体処理域に供給され、糸条Aとともに流体噴射ノズル17で流体噴射加工が施されて糸条Aと糸条Bで沸水収縮率が異なる混繊交絡糸となり、第3引取ローラ18によりパッケージ19に捲き取られる。

【0033】

前記した図1の仮撚加工において、加撚及び解撚域の加工張力は、0.05〜0.2cN/dtex、仮撚数を600〜1200T/Mとし、ヒータ2の温度は、糸条Aの沸水収縮率が糸条Bよりも5〜10%低くなる範囲で設定すればよい。また、糸条Bの熱延伸条件は、最大熱収縮応力が0.2cN/dtex以上、沸水収縮率が20%以上となるような範囲で適宜設定すればよい。

また、図2の工程で加工を行う場合は、ヒータ12、15に温度差を設けることにより、糸条Aより糸条Bの沸水収縮率を5〜10%高くすることができる。具体的には、糸条B用のヒータ温度より糸条A用のヒータ温度を好ましくは5〜200℃高く設定し、糸条Bの沸水収縮率が5〜10%高くなるようにすればよい。

【0034】

さらに、流体噴射加工で使用する流体噴射ノズルとしては、ループやたるみ、交絡を付与するノズルや、交絡のみを付与するノズルであれば特に限定されるものではなく、例えば、タスランノズルやインターレースノズルを採用することができる。

【0035】

また、流体噴射加工時の糸条のオーバーフイード率は、糸条の混繊状態が高密度織物の品位を損なわない範囲であれば、特に限定されるものではない。

【実施例】

【0036】

次に、本発明を実施例によって具体的に説明する。なお、実施例における各特性値は、次の方法により測定した。なお、糸条A、糸条Bの各特性値は、各々単独で加工を行い、張力を0.05cN/dtex以下で捲き取ったものを測定した。

【0037】

(1)沸水収縮率

試料(糸条)を検尺機(円周:1.125m)で10回捲取り、輪状にして1dtex当たり1/9.8cNの荷重かけて試料の長さXを測定し、次いで、フリーの状態で沸騰水中に30分間浸漬した後、自然乾燥させ、再び1dtex当たり1/9.8cNの荷重かけて試料の長さYを測定し、次の式で算出した。

沸水収縮率(%)=((X−Y)/X)×100

(2)最大熱収縮応力

カネボウエンジニアリング社製KE−2型熱収縮応力測定機を用い、長さ16cmの試料を輪状にして8cmとし、初荷重:1/34cN/dtex、昇温速度:100℃/分で昇温しながら、各温度における応力値を記録計に記録し、ピークの応力値を試料の繊度で除した値を最大熱収縮応力(cN/dtex)とした。

【0038】

(実施例1)

エチレンテレフタレート単位にビスフェノールAのエチレンオキサイド付加体4.5モル%とイソフタル酸4モル%とを共重合した共重合ポリエステルを紡糸して得られた高配向未延伸糸122dtex/144fのマルチフィラメント2本を供給糸として用い、図1に示す工程に従い、表1の条件で加工して203dtex/288f(単糸繊度:0.7dtex)の混繊交絡糸を得た。得られた混繊交絡糸は、最大熱収縮応力が0.25cN/dtex、沸水収縮率が23%であった。

【0039】

この混繊交絡糸にZ−250回/mの追撚(撚係数:3562)を施した後、サイジングを行ったものを経糸とし、前記混繊交絡糸を緯糸として、経糸密度85本/2.54cm、緯糸密度54本/2.54cmの平織物を製織した。製織時の準備工程や製織工程において、毛羽によるトラブルはなく、品質の良好な生機が得られた。

得られた生機を精練(80℃×20分)し、液流染色機を用いて連続リラックス(125℃×30分)により熱収縮特性を発現させた後、プレセット(190℃×30秒)を行った。次いで、分散染料で染色(Dianix Blue S−2R<DyStar製>:2%omf 130℃×30分)し、仕上げセット(180℃×30秒)を行って、経糸密度102本/2.54cm、緯糸密度64本/2.54cm、カバーファクター(CF)2365の高密度織物を得た。

得られた織物は、染着差によるイラツキがなく、牛皮様の手触り感とソフト風合いを有するものであった。

【0040】

(実施例2)

プレセットを行った後、320メッシュのサンドペーパーでカバーされた1本ロール型エメリー起毛機(和歌山鉄工製)を用いて起毛する以外は実施例1と同様にして、経糸密度102本/2.54cm、緯糸密度64本/2.54cm、カバーファクター(CF)2365の高密度織物を得た。

得られた織物は、染着差によるイラツキがなく、織物表面には微小毛羽が多数存在しており、実施例1の織物よりも牛皮様の手触り感とソフト風合いが強調され、暖かみのあるものであった。また、毛倒れによるフィンガーマークの発生もなかった。

【0041】

(実施例3)

実施例1の供給糸を用い、図2に示す工程に従い、表1の条件で加工して163dtex/288f(単糸繊度:0.565dtex)の混繊交絡糸を得た。得られた混繊交絡糸は、最大熱収縮応力が0.3cN/dtex、沸水収縮率が23%であった。

この混繊交絡糸にZ−250回/mの追撚(撚係数:3192)を施すとともに、実施例1と同様のサイジングを行ったものを経糸とし、前記混繊交絡糸を緯糸として、経糸密度119本/2.54cm、緯糸密度80本/2.54cmの5枚サテン織物を製織した。製織時の準備工程や製織工程において、毛羽によるトラブルはなく品質の良好な生機が得られた。

【0042】

得られた生機をプレセットした後、苛性ソーダで15%の減量を行い、320メッシュのサンドペーパーでカバーされた1本ロール型エメリー起毛機(和歌山鉄工製)を用いて起毛する以外は実施例1と同様にして、経糸密度136本/2.54cm、緯糸密度90本/2.54cm、カバーファクター(CF)2885の高密度織物を得た。

得られた織物の表面には微小毛羽が多数存在し、ソフト風合いに優れており、実施例1の織物よりも牛皮様の手触り感が強調され、暖かみのあるものであった。また、毛倒れによるフィンガーマークの発生もなかった。

【0043】

【表1】

【0044】

(比較例1)

糸条Aの沸水収縮率を3%にする以外は、実施例2と同様にして混繊交絡糸を得た。得られた混繊交絡糸を用いて、実施例2と同様に製織、起毛、染色仕上げ加工を行い、経糸密度82本/2.54cm、緯糸密度56本/2.54cm、カバーファクター(CF)1966の織物を得た。

得られた織物は、表面に位置する高伸度の糸条Aのみが起毛されたことにより、毛足の長い毛羽が形成されており、牛皮様の風合いには程遠いスエード調の風合いを有しており、フィンガーマークも付きやすいものであった。

【0045】

(比較例2)

実施例2で用いた122dtex/144fに代えて、122dtex/36fを用いた以外は実施例2と同様にして織物を得た。

【0046】

得られた織物は、単糸繊度が大きいため、起毛を施しているにもかかわらず風合いの硬いものであった。

【図面の簡単な説明】

【0047】

【図1】本発明で使用する混繊交絡糸の製法例を示す概略工程図である。

【図2】本発明で使用する混繊交絡糸の他の製法例を示す概略工程図である。

【符号の説明】

【0048】

Y1、Y2 :共重合ポリエステル糸条

1、5、11、14:供給ローラ

2,6、12、15:ヒ−タ

3 :流体旋回ノズル

4、13 :第1引取ローラ

7、16 :第2引取ローラ

8、17 :流体噴射ノズル

9、18 :第3引取ローラ

10、19 :パッケージ

【特許請求の範囲】

【請求項1】

ポリエステルマルチフィラメント糸条Aとポリエステルマルチフィラメント糸条Bとの混繊交絡糸を、少なくとも経糸に用いた織物であって、前記混繊交絡糸を構成する糸条A、糸条Bは、エチレンテレフタレート単位を主成分とし、ビスフェノールAのエチレンオキサイド付加体とイソフタル酸とを共重合した共重合ポリエステルからなり、単糸繊度が1dtex以下であり、糸条Aの糸長が糸条Bより長く、かつ、経糸には撚係数Kが1500〜10000の撚が存在し、下記(a)式で示される織物のカバーフアクター(CF)が2000≦CF≦3200であることを特徴とする高密度織物。

CF=X×(D1)1/2+Y×(D2)1/2・・・(a)

ただし、X:織物の2.54cm当たりの経糸本数

Y:織物の2.54cm当たりの緯糸本数

D1:織物を構成する経糸の繊度

D2:織物を構成する緯糸の繊度

【請求項2】

織物の表面に微小な毛羽が存在することを特徴とする請求項1記載の高密度織物。

【請求項3】

ポリエステルマルチフィラメント糸条Aとポリエステルマルチフィラメント糸条Bで構成され、前記糸条A、Bは、エチレンテレフタレート単位を主成分とし、ビスフェノールAのエチレンオキサイド付加体とイソフタル酸とを共重合した共重合ポリエステルからなり、単糸繊度が1dtex以下であり、かつ、糸条Bの沸水収縮率が糸条Aより5〜10%以上高く、混繊糸の最大熱収縮応力が0.2cN/dtex以上、沸水収縮率が20%以上の混繊交絡糸を少なくとも経糸に用い、経糸には撚係数Kが1500〜10000の撚糸を施し、次いで製織した後、染色加工し、織物のカバーフアクター(CF)を2000≦CF≦3200とすることを特徴とする高密度織物の製造方法。

【請求項4】

染色加工した後、起毛加工を施すことを特徴とする請求項3記載の高密度織物の製造方法。

【請求項1】

ポリエステルマルチフィラメント糸条Aとポリエステルマルチフィラメント糸条Bとの混繊交絡糸を、少なくとも経糸に用いた織物であって、前記混繊交絡糸を構成する糸条A、糸条Bは、エチレンテレフタレート単位を主成分とし、ビスフェノールAのエチレンオキサイド付加体とイソフタル酸とを共重合した共重合ポリエステルからなり、単糸繊度が1dtex以下であり、糸条Aの糸長が糸条Bより長く、かつ、経糸には撚係数Kが1500〜10000の撚が存在し、下記(a)式で示される織物のカバーフアクター(CF)が2000≦CF≦3200であることを特徴とする高密度織物。

CF=X×(D1)1/2+Y×(D2)1/2・・・(a)

ただし、X:織物の2.54cm当たりの経糸本数

Y:織物の2.54cm当たりの緯糸本数

D1:織物を構成する経糸の繊度

D2:織物を構成する緯糸の繊度

【請求項2】

織物の表面に微小な毛羽が存在することを特徴とする請求項1記載の高密度織物。

【請求項3】

ポリエステルマルチフィラメント糸条Aとポリエステルマルチフィラメント糸条Bで構成され、前記糸条A、Bは、エチレンテレフタレート単位を主成分とし、ビスフェノールAのエチレンオキサイド付加体とイソフタル酸とを共重合した共重合ポリエステルからなり、単糸繊度が1dtex以下であり、かつ、糸条Bの沸水収縮率が糸条Aより5〜10%以上高く、混繊糸の最大熱収縮応力が0.2cN/dtex以上、沸水収縮率が20%以上の混繊交絡糸を少なくとも経糸に用い、経糸には撚係数Kが1500〜10000の撚糸を施し、次いで製織した後、染色加工し、織物のカバーフアクター(CF)を2000≦CF≦3200とすることを特徴とする高密度織物の製造方法。

【請求項4】

染色加工した後、起毛加工を施すことを特徴とする請求項3記載の高密度織物の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−200051(P2006−200051A)

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願番号】特願2005−10590(P2005−10590)

【出願日】平成17年1月18日(2005.1.18)

【出願人】(399065497)ユニチカファイバー株式会社 (190)

【Fターム(参考)】

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願日】平成17年1月18日(2005.1.18)

【出願人】(399065497)ユニチカファイバー株式会社 (190)

【Fターム(参考)】

[ Back to top ]