高密度,高純度(n,γ)99Moの製造方法、この方法により製造した高密度、高純度(n,γ)99Mo

【課題】放電プラズマ法を用いて高密度の高純度酸化モリブデンの焼結体を得る。

【解決手段】粉末状の材料として高純度の酸化モリブデン材料を用いて、バインダーを用いることなく、酸化モリブデン材料を焼結して70〜98%TDの高純度の焼結体を成形し、該高純度のモリブデン焼結体を原子炉内で照射して高密度(n,γ)99Moを製造する。

【解決手段】粉末状の材料として高純度の酸化モリブデン材料を用いて、バインダーを用いることなく、酸化モリブデン材料を焼結して70〜98%TDの高純度の焼結体を成形し、該高純度のモリブデン焼結体を原子炉内で照射して高密度(n,γ)99Moを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化モリブデン材料の放電プラズマ焼結方法、この方法により製造した酸化モリブデンペレット、およびこの酸化モリブデンペレットを原子炉で照射することによって高密度,高純度(n,γ)99Moを製造する方法およびこの方法により製造した高密度,高純度(n,γ)99Moペレットに関する。

【背景技術】

【0002】

99Moは、医療診断用放射性医薬品の中で最も多量に使われている99mTcの親核種であり、日常的な核医療診断のためには常時必要となる物質である。日本では99Moの国内生産は行っておらず、その供給を全量海外に依存している。

【0003】

従来の濃縮度20%以上の高濃縮ウランを原料として核分裂反応により製造するU(n,fission)99Moでは、核反応によって多量に生成する核分裂生成物の処理・処分問題、また製造コストが高い点、さらに高濃縮ウランを使用するために製造過程でPuが生成し軍事転用懸念上IAEAの査察対象となり、核不拡散の観点から望ましい方法とは言えない。

【0004】

これに対して、天然Mo化合物を原料とする98Mo(n,γ)99Mo核反応(中性子放射化法)により製造する(n,γ)99Moの場合は、上記の高濃縮ウランを用いるような問題が無い。すなわち中性子放射化法では、濃縮度20%未満の低濃縮ウランを燃料とする原子炉内で98Moを中性子照射するので核分裂生成物及びPuは生成せず、核不拡散の観点から望ましい。(n,γ)99Moの製造を行うためには、天然Mo化合物の固体ターゲット(一般にMoO3など)を原子炉内の限られた容積で中性子照射する必要がある。

【0005】

特許文献1には、原子炉内で中性子照射してモリブデン−99を製造する方法を記載している。この方法によれば、使用される三酸化モリブデンペレットは、標示純度の高い三酸化モリブデン粉末に粘結材(バインダー)として2w/o(weight per overall: 重量パーセント)の樟脳を溶解したエタノールを15w/o加え、3〜4日間放置した後、一定量を分取し金型に入れ980kg/cm2の面圧を加えてペレットに成形される。このようにして製造されたペレットを600〜750℃で90分間加熱・焼結し、水分、エタノール、樟脳を除去し、硬度を高めることを行なっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公昭60−57040号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

(n,γ)99Moの製造を行うためには、天然Mo化合物の固体ターゲットを原子炉内で中性子照射する必要があり、99Moを効率的に生産し、その製造量を増やすためには照射ターゲット材料中のモリブデン量をできるだけ増大する必要がある。ここで、原子炉内の中性子照射による(n,γ)99Moの製造では、中性子照射を行う原子炉内の容積が限られているため、照射ターゲット材料中のモリブデン量を増大するには当該照射ターゲットを高密度化する必要がある。

【0008】

上述の特許文献1に記載された方法により焼結された焼結体の密度は、最大であっても59%TD(Theoretical Density: 焼結密度の理論値に対する割合をいい、かさ密度と称される)であるが、当該かさ密度では99Moを効率的に生産し、その製造量を増やすために十分な密度とは言えない。

【0009】

また、中性子照射により製造された(n,γ)99Moは放射化しているため、製造後の(n,γ)99Moから粉体が剥離すると放射化した粉体が飛散することとなり、周辺環境を汚染するおそれがあり好ましくない。

【0010】

上記問題点を解決する手段として、放電プラズマ焼結法の利用が考えられる。放電プラズマを用いて焼結体を得る方法は、多くの特許文献に記載されており、Mo中に分散された0.2〜0.3質量%の遷移金属炭化物の微粒子を有し、大きくとも10μmの結品粒径を備えた放電プラズマ焼結法で焼結されたモリブデン焼結体が得られることが知られている。このような特徴を有する放電プラズマ焼結法であれば、99Moを効率的に生産し、その製造量を増やすべく照射ターゲット材料中のモリブデンを高密度化し、また放射化粉体剥離の問題を起こさない、粉体剥離量を低く抑えた照射ターゲット、すなわち酸化モリブデン焼結体が得られると考えられる。しかし、現在までに酸化モリブデンの焼結体を形成するのに放電プラズマ焼結法を用いたことの報告はなされていない。

【0011】

本出願の発明者等は、原子炉内での中性子照射による(n,γ)99Moの製造に適した高純度の酸化モリブデン焼結体を得る目的で各種の加圧焼結の中で、放電プラズマ法が適用できないか鋭意研究を行った。

【0012】

本発明は、かかる点に鑑みてなされたもので、鋭意研究の結果に基づいて、特許文献1に示されるようなバインダーを用いることなく、99Moの効率的な生産に必要とされるモリブデンの高密度化および放射化した時の放射化粉体剥離の問題を解決する高純度の酸化モリブデンの焼結体を放電プラズマ法により得て、原子炉内での中性子照射により診断用放射性医薬品として用いることのできる半減期の短い(n,γ)99Moを生成することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、粉末状の材料を成形ダイ中に装入し、パンチで圧縮した状態でパルス状電流を通電して放電プラズマを発生させた放電プラズマ焼結方法を用いて製造した酸化モリブデン焼結体から高純度(n,γ)99Moを製造する方法において、

粉末状の材料として高純度の酸化モリブデン材料を用いて、酸化モリブデン材料を放電プラズマ焼結方法によって焼結して70〜98%TDの高純度のモリブデン焼結体を成形し、該高純度のモリブデン焼結体を原子炉内で照射して高密度,高純度(n,γ)99Moを生成すること

を特徴とする高密度,高純度(n,γ)99Moを製造する方法を提供する。

【0014】

本発明はまた、酸化モリブデン材料を焼結して90〜98%TDの高密度の焼結体を成形することを特徴とする放電プラズマ焼結方法によって焼結して70〜98%TDの高純度のモリブデン焼結体を成形し、該高純度のモリブデン焼結体を原子炉内で照射して高密度,高純度(n,γ)99Moを生成すること

を特徴とする高純度(n,γ)99Moを製造する方法を提供する。

【0015】

本発明は、粉末状の材料を成形ダイ中に装入し、パンチで圧縮した状態でパルス状電流を通電して放電プラズマを発生させた放電プラズマ焼結方法を用いて製造した酸化モリブデン焼結体から高純度(n,γ)99Moを製造する方法において、

粉末状の材料として高純度の酸化モリブデン材料を成形ダイ中に装入し、540〜640℃低温状態で、10〜30kNの低加重による圧縮状態で、パルス状電流を通電して放電プラズマを発生させ、酸化モリブデン粉末を放電プラズマ焼結方法によって焼結して高密度,高純度のモリブデン焼結体を成形し、該高密度,高純度のモリブデン焼結体を原子炉内で照射して高密度,高純度(n,γ)99Moを生成すること

を特徴とする高密度,高純度(n,γ)99Moを製造する方法を提供する。

【0016】

本発明はまた、酸化モリブデン材料として三酸化モリブデンもしくは二酸化モリブデンを用いることを特徴とする高密度,高純度(n,γ)99Moを製造する方法を提供する。

【0017】

本発明はまた、540〜640℃および10〜30kNの状態を継続し、酸化モリブデンの焼結のために4〜18分の焼結工程を実施することを特徴とする高密度,高純度(n,γ)99Moを製造する方法を提供する。

【0018】

本発明はまた、酸化モリブデン材料にモリブデンメタルを混合し、複合化したモリブデン焼結体を成形することを特徴とする高密度,高純度(n,γ)99Moを製造する方法を提供する。

【0019】

本発明はまた、大径平板状の高密度,高純度のモリブデン焼結体を成形し、該成形した大径平板状のモリブデン焼結体から複数のモリブデン焼結ペレットを生成する工程を有することを特徴とする高密度,高純度(n,γ)99Moを製造する方法を提供する。

【0020】

本発明はまた、放電プラズマ焼結方法によって焼結された70〜98%TDの成形焼結体から生成されたことを特徴とする高密度,高純度(n,γ)99Moペレットを提供する。

【0021】

本発明はまた、放電プラズマ焼結方法によって90〜98%TDの成形焼結体から生成されたことを特徴とする高密度,高純度(n,γ)99Moペレットを提供する。

【発明の効果】

【0022】

本発明によれば、放電プラズマ法の適用によって、放射化した時の放射化粉体剥離の問題を解決することができる高純度の酸化モリブデン焼結体(ペレット)が成形でき、診断用放射性医薬品として用いる半減期の短い高純度(n,γ)99Moを安全・確実に製造することができる。また、この高純度の(n,γ)99Moを製造するために用いる高純度の酸化モリブデン焼結体を製造することができる。

【発明を実施するための形態】

【0023】

以下、本発明の実施例を図面に基づいて説明する。

【実施例】

【0024】

図1は、本発明の実施例に使用する焼結装置の要部を示す。

図1において、焼結装置1の要部は、成形ダイ2、成形ダイ2の上方及び下方中央部に形成された窪みに装着されるパンチ3、成形ダイ2の外側に配置されて成形ダイ2を外側から指示する外筒4、上下のパンチ3をそれぞれ押圧する押圧台5から構成される。上側のパンチを指す場合にはパンチ3を上パンチ3Aと称し、下側のパンチを指す場合にはパンチ3を下パンチ3Bと称する。また、上側の押圧台を指す場合には押圧台5を上押圧台5Aと称し、下側の押圧台を指す場合には下押圧台5Bと称する。

【0025】

成形ダイ2は、外胴4の内壁面6を摺動可能とされるが、所定の位置で固定され、押圧台5は内壁面6を摺動可能とされるが、所定の位置で固定され、押圧台5は内壁面6を摺動可能とされ、下押圧台5は支持台(図示せず)上に設定される。

【0026】

上パンチは成形ダイ2の上方中央部に設けた窪み7の内壁面を摺動し、下パンチは成形ダイ2の下方中央部に設けた窪み8の内壁面を摺動可能とされ、上端は成形ダイ2の凸部下端面に接触する。

成形ダイ2の真中中央部には窪み7,8に連通する円筒状の空間部9が凸部形状部10によって形成される。

【0027】

上パンチ3Aは、下方の下パンチ3A方向に延びる押圧パンチ部11を備えており、この押圧パンチ部11は空間部9の内面すなわち凸部形状の内面壁を摺動する。

【0028】

このような形状のため、空間部9には上パンチ3Aおよび下パンチ3Bによって酸化モリブデン粉末が装入される酸化モリブデン粉末装入部12が形成され、ここに酸化モリブデン粉末13が装入される。

【0029】

上押圧台5Aには押圧機、すなわち圧縮機によって押圧力が加えられる。

【0030】

押圧台5、パンチ3および成形ダイ2は通電性材料で形成され、パンチ3はブラファイト材で形成される。従って、酸化モリブデン装入部に装入された酸化モリブデン粉末に対して、押圧台5、パンチ3および成形ダイ2を介して電気が通電され得ることになる。16は電気配線を示す。

【0031】

酸化モリブデンとして二酸化モリブデンMoO2および三酸化モリブデンMoO3が選定される。二酸化モリブデンMoO2および三酸化モリブデンMoO3の化学的性質は次の通りである。これらの酸化モリブデンは診断用放射性医薬品としての(n,γ)99Moを生成するために使用するため、高純度であることが要求される。従って、本実施例で、高純度の酸化モリブデンとは、高純度の三酸化モリブデンとして形成されて、本発明による新たな不純物の混入が無いという意味の、99.9%以上の純度を有する酸化モリブデン原料を用いた場合にその純度を保つものとする。

〔二酸化モリブデン;Mo(IV)O2〕

分子量127.9、正方晶系;単斜晶系、水に不溶

Moを空気中で熱する際に中間生成物として生じるが、また赤熱されたMoに水蒸気を通したり、モリブデン酸塩を亜鉛と融解するような方法によって還元生成される。下記のMoO3と異なり、苛性アルカリや酸に溶解しない。

〔三酸化モリブデン;Mo(VI)O3〕

分子量144.0、斜方晶系、融点795℃〔昇華〕、沸点1155℃、水に難溶

Moの最も普通の酸化物である。Moの単体またはその化合物を、空気または酸素雰囲気で熱するか硝酸で酸化したときに得られる最終的な酸化形態の物質である。MoO3は、水へ溶け難く、滑石粉のような滑らかな感じの白色粉末であるが、熱すると淡黄色となり、795℃で融解し褐色の液体になる。しかし、この融点付近の温度から白い煙状に昇華し始める。

【0032】

MoO3は、フッ化水素酸および濃硫酸を除き、通常の酸には溶解しないが、一方アンモニア水や炭酸アルカリ水溶液のような弱アルカリには溶解し、モリブデン酸塩(M2MoO4)になる。

【0033】

このように、選定された高純度の二酸化モリブデン粉末あるいは三酸化モリブデン粉末をブラファイト製の成形ダイ2の型(酸化モリブデン装入部)12に入れ、それを同じくグラファイト製のパンチ3で上下から挟み込み、加圧しながら電流を通じて放電プラズマを生成し、高密度,高純度の粉末体を焼結させた。

【0034】

図2に焼結して成形した高密度,高純度のペレット状の酸化モリブデン焼結体20を示す。

この方法による粉末体の焼結メカニズムは、ダイ中に詰めた酸化モリブデン粉末の粒子間にON−OFFパルス通電による放電が生じ、粒子表面層の気化による溶着(ネック形成)が起り、この結果、ダイ中の粉末体の全体が焼結・成形することによる。

【0035】

この方法によれば、原料粉末である酸化モリブデン粉末の融点より低温で焼結・成形することが可能であり、原料粉末が有する物性を損なわずに高密度に成形することができる。

また、その焼結が低加重で短時間で可能なため、生産性が高いと評価できる。

【0036】

この方法の特徴を列挙すれば次のようになる。

・放電プラズマ焼結法

・バインダー不要;高純度化と短時間製造を可能とした

・高密度;従来59%TD→本法例えば、95%TD以上

・焼成密度の制御が可能;70〜98%TDの範囲で制御可能

(放電プラズマ焼結処理の加重・加熱温度・処理時間がパラメータとなる)

・短時間製造可能;従来4〜5日→本法;1時間(焼結工程;例えば10分)

・低温焼結可能;従来720℃→本法;例えば600℃

・低加重;従来1〜8トン/cm2→本法例えば0.3トン/cm2

・プロセスがシンプル

【0037】

図3は、高密度,高純度の酸化モリブデン粉末の内、三酸化モリブデンMoO3粉末について、図1に示す焼結装置を用いて、高密度,高純度の焼結体としての三酸化モリブデンペレットを成形した場合の実験結果を示す。粒径は、2〜4μmの範囲に、90%以上の三酸化モリブデンMoO3粉末が含まれている。

【0038】

図3(a)は、圧力10kN、保持時間を10分にして加熱温度と密度%との関係を示す。密度80〜95%TDとする場合、加熱温度を540℃以上に設定すれば640℃以内の温度で充分であることが判る。

【0039】

図3(b)は、圧力10kN、設定温度を550℃にして、保持時間と密度%TDとの関係を示す。密度80〜95%TDとする場合、保持時間は4分以上に設定すれば、18分以内の保持時間で充分であることが判る。なお、この保持時間4−18分は、三酸化モリブデンの焼結のために設定される焼結工程のための時間であり、これ以上の時間保持しても差しつかえない。

【0040】

図3(c)は、設定温度550℃、保持時間10分(一部5分)にして、圧力kNと密度%TDとの関係を示す。密度90〜95%とする場合、圧力kNは10kN以上に設定すれば、35kN以内の圧力で十分であることが判る。そして、これらのデータによれば、95%TD以上の高密度(90〜95%TD、更に望ましくは95−98%TD)の焼結された三酸化モリブデンペレットを形成し得ることが判る。

【0041】

そして、図3によれば、80〜98%TDの範囲で焼成密度の制御が可能となり、この場合に、放電プラズマ焼結処理の加重・加熱温度処理時間がパラメータとなることが判る。なお、さらに低い焼結密度の制御も可能である。

【0042】

そして、これらのデータを基に検討してみると、酸化モリブデンターゲット(サイズ;20mmφ、10mm厚)を作製するための処理条件として次のような条件が設定され得る。

【0043】

使用ダイ(グラファイト製);od.50mmΦx id.20.5 or

20.0mmΦ

パンチ(グラファイト製);20mmΦx 20mmh

〔MoO3〕原料量13.5〜14.0g、

焼成温度500〜600℃、温度保持5〜12分間(主に10分間)、加重6〜30kN(主に10kN)、電圧2.3〜2.5V、電流480〜800A

〔MoO2〕原料量10.2g、焼成温度750〜900℃、温度保持5〜10分

間、加重10kN、電圧3.0〜3.2V、電流1200〜1300

A

【0044】

これらの例によれば三酸化モリブデンMoO3粉末あるいは二酸化モリブデンMoO2粉末を対象にして高密度,高純度の焼結体を得るようにしているが、三酸化モリブデンMoO3粉末あるいは二酸化モリブデンMoO2粉末にモリブデンメタルを混合して複合化された高密度,高純度の焼結ペレットを得ることが可能である。量産化のために、圧縮加重を高くするようにして大径の平板状の高純度の焼結体を形成して任意の複数(例えば6個)の焼結ペレットを打ち抜くなどして生成することが可能である。すなわち、大径の複数個の焼結部を有する放電プラズマ焼結法のダイを用い、複数個の酸化モリブデンペレットを同時に成形する工程を備えて高純度モリブデン焼結体を製造することが可能である。

【0045】

以上の結果から、密度90〜95%TD(4.2〜4.5g/cm3)のMoO3ペレットを作製する処理条件としては、典型的事例として、加熱実効温度600℃、加重10kN、加熱保持時間10分程度が適正と判断され、加熱温度と加熱保持時間を変えることでMoO3ペレットの焼結密度として70〜95%TDの範囲で任意に制御することが可能であると判断できる。

【0046】

このように、粉末状の材料として高純度の酸化モリブデン材料を用いて、バインダーを用いることなく、酸化モリブデン材料を焼結して70〜98%TDの高純度の焼結体を成形する酸化モリブデン材料の放電プラズマ焼結方法が構成される。

【0047】

また、粉末状の材料として高純度の酸化モリブデン材料を用いてバインダーを用いることなく、酸化モリブデン材料を焼結して90〜98%TDの高純度の焼結体を成形する酸化モリブデン材料の放電プラズマ焼結方法が構成される。

【0048】

また、粉末状の材料として高純度の酸化モリブデン材料を用いて、バインダーを用いることなく成形ダイ中に装入し、540〜640℃低温状態で、10〜30kNの低加重による圧縮状態で、パルス状電流を通電して放電プラズマを発生させ、酸化モリブデン粉末を焼結して高純度の焼結体を成形する酸化モリブデン材料の放電プラズマ焼結方法が構成される。

【0049】

酸化モリブデン材料として三酸化モリブデンもしくは二酸化モリブデンを用いる酸化モリブデン材料の放電プラズマ焼結方法が構成される。

【0050】

540〜640℃および10〜30kNの状態を継続し、酸化モリブデンの焼結のために4〜18分の焼結工程を実施する酸化モリブデン材料の放電プラズマ焼結方法が構成される。

【0051】

70〜98%TDの成形した高純度の焼結体を得ることを特徴とする酸化モリブデン材料が放電プラズマ焼結方法によって焼結された酸化モリブデンペレットが構成される。

【0052】

90〜98%TDの成形した焼結体を得ることを特徴とする酸化モリブデン材料が放電プラズマ焼結方法によって焼結された酸化モリブデンペレットが構成される。

【0053】

以上のようにして、原子炉内で照射して高純度(n,γ)99Moを生成する高純度のモリブデン焼結体であって、この高純度のモリブデン焼結体を、粉末状の材料として高純度の酸化モリブデン材料を用いて、酸化モリブデン材料を放電プラズマ焼結方法によって焼結して高密度であって高純度に成形することができる。

【0054】

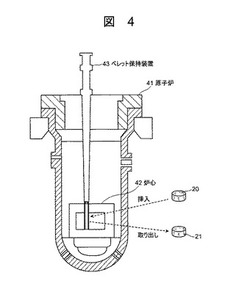

図4は、製造した高密度、高純度のモリブデン焼結体を原子炉で照射することを示す図である。図4において、原子炉41の炉心42にはペレット保持装置43によって高密度,高純度のペレット状の酸化モリブデン焼結体20が挿入される。挿入された酸化モリブデン焼結体を炉心42内で照射することによって高密度、高純度(n,γ)99Mo21を製造する。

【0055】

このようにして形成した酸化モリブデンペレットを筒体に封して原子炉に挿入して照射を行い、(n,γ)99Moの核反応を起こす。このペレットを溶解して99Mo溶液を得て、その99Moから99mTc(テクネチウム−99m;technetium)を抽出することで医療診断に用いる。

【0056】

このようにして、粉末状の材料として高純度の酸化モリブデン材料を用いて、酸化モリブデン材料を放電プラズマ焼結方法によって焼結して高密度,高純度のモリブデン焼結体を成形し、該高純度のモリブデン焼結体を原子炉内で照射して高密度,高純度(n,γ)99Moを生成することができる。

【0057】

図5は、本実施例のフローを示す。この例は三酸化モリブデン粉末を使用する例を示すが、二酸化モリブデン粉末を使用する場合も同様である。

【0058】

高純度モリブデン粉末として、高純度三酸化モリブデン粉末MoO3を準備し(S1)、図1に示す成形ダイ中に装入する(S2)。成形ダイおよびパンチを使用して加圧し、これに伴って昇温加熱し、通電を行う。これによって高密度,高純度の三酸化モリブデン粉末の焼結を行う(S3)。

【0059】

三酸化モリブデン焼結体(この例の場合、三酸化モリブデン焼結ペレット)を形成し(S4)、成形ダイから取り出す(S5)。

【0060】

生成した三酸化モリブデン焼結ペレットを複数個並列させて筒体(ラビット)に封入し(S6)、原子炉による照射を行い(S7)、(n,γ)99Mo、すなわちモリブデン−99を生成させ(S8)、外部に取り出す(S9)。

【0061】

このようにして、焼結された高密度,高純度の酸化モリブデンペレットを原子炉内照射することによって高密度,高純度のモリブデン−99を製造する。この高密度,高純度のモリブデン−99は半減期が6.01時間と短く診断用放射性医薬品として用いるのに適しているテクネチウム−99mの原料となる。

【0062】

図6は、MoO3原料粉末の状態を示す顕微鏡写真(図6(a))と、高密度、高純度モリブデン焼結ペレットの焼結状態を示す写真(図6(b))を示す。図6(b)に示すように、放電プラズマ焼結方法を用いて焼結することによって焼結密度の高いモリブデン焼結ペレットを成形することができる。図6(b)に示すものは88%TDの焼結状態を示す。

【0063】

放電プラズマ焼結方法を用いて焼結することによって焼結密度の高いモリブデン焼結ペレットを成形できること、および焼結密度が従来法に生成した同一の焼結密度であっても、モリブデン焼結ペレットの外表面に付着する粉末を極めて少なくすることができる特長が得られる。外表面に付着する粉末が極めて少ないことは原子炉で照射する時に、照射雰囲気を汚染する量を極めて少なくすることができることになり、大きなメリットとなる。

【0064】

従来の圧紛成形焼結法で成形したMoO3焼結ペレットおよび本実施の放電プラズマ焼結法で成形したMoO3焼結ペレットでは同じMoO3焼結ペレットであっても、放電プラズマ焼結法を用いて、MoO3焼結ペレットを成形すると、図7に示すように、蒸発凝固、体積拡散、表面拡散、粒界拡散によってMoO3粒子同士が(表面)融着する。一方、圧紛成形、焼結法では、焼結温度が低いためにMoO3粒子同士が融着するには至らない。圧紛成形焼結法において焼結温度を720℃以上に上げられない理由は、MoO3がそれ以上の温度では昇華してしまうことによる。

【0065】

以上の理由から、本実施例によれば、圧粉成形焼結法に比べて低温(600℃)の焼結処理であっても高密度のMoO3ペレットを得ることができ、MoO3粒子同士の(表面)融着によって粉化が起こりにくくなり、MoO3ペレットから生ずる粉化物を微々たるものにすることができることになる。

【0066】

このように、本実施例によれば照射ペレット体積の制限を解決し、放射化粉体剥離の問題を原子炉のRI製造分野で初めて解決することができる。

【図面の簡単な説明】

【0067】

【図1】本発明の実施例に使用する焼結装置の構成を示す断面図。

【図2】生成した酸化モリブデンペレットの外観図。

【図3】実験結果を示す図。

【図4】酸化モリブデンペレットの原子炉内照射図。

【図5】本発明の実施例のフローチャート図。

【図6】顕微鏡写真図。

【図7】粒子の融着を示す図。

【符号の説明】

【0068】

1…焼結装置、2…成形ダイ、3…パンチ、4…外筒、5…押圧台、6…内壁面、7,8…窪み、9…空間部、10…凸状形状部、11…押圧パンチ部、12…酸化モリブデン搬入部、13…酸化モリブデン粉末、16…電気配線、20…ペレット状の酸化モリブデン焼結体。

【技術分野】

【0001】

本発明は、酸化モリブデン材料の放電プラズマ焼結方法、この方法により製造した酸化モリブデンペレット、およびこの酸化モリブデンペレットを原子炉で照射することによって高密度,高純度(n,γ)99Moを製造する方法およびこの方法により製造した高密度,高純度(n,γ)99Moペレットに関する。

【背景技術】

【0002】

99Moは、医療診断用放射性医薬品の中で最も多量に使われている99mTcの親核種であり、日常的な核医療診断のためには常時必要となる物質である。日本では99Moの国内生産は行っておらず、その供給を全量海外に依存している。

【0003】

従来の濃縮度20%以上の高濃縮ウランを原料として核分裂反応により製造するU(n,fission)99Moでは、核反応によって多量に生成する核分裂生成物の処理・処分問題、また製造コストが高い点、さらに高濃縮ウランを使用するために製造過程でPuが生成し軍事転用懸念上IAEAの査察対象となり、核不拡散の観点から望ましい方法とは言えない。

【0004】

これに対して、天然Mo化合物を原料とする98Mo(n,γ)99Mo核反応(中性子放射化法)により製造する(n,γ)99Moの場合は、上記の高濃縮ウランを用いるような問題が無い。すなわち中性子放射化法では、濃縮度20%未満の低濃縮ウランを燃料とする原子炉内で98Moを中性子照射するので核分裂生成物及びPuは生成せず、核不拡散の観点から望ましい。(n,γ)99Moの製造を行うためには、天然Mo化合物の固体ターゲット(一般にMoO3など)を原子炉内の限られた容積で中性子照射する必要がある。

【0005】

特許文献1には、原子炉内で中性子照射してモリブデン−99を製造する方法を記載している。この方法によれば、使用される三酸化モリブデンペレットは、標示純度の高い三酸化モリブデン粉末に粘結材(バインダー)として2w/o(weight per overall: 重量パーセント)の樟脳を溶解したエタノールを15w/o加え、3〜4日間放置した後、一定量を分取し金型に入れ980kg/cm2の面圧を加えてペレットに成形される。このようにして製造されたペレットを600〜750℃で90分間加熱・焼結し、水分、エタノール、樟脳を除去し、硬度を高めることを行なっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公昭60−57040号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

(n,γ)99Moの製造を行うためには、天然Mo化合物の固体ターゲットを原子炉内で中性子照射する必要があり、99Moを効率的に生産し、その製造量を増やすためには照射ターゲット材料中のモリブデン量をできるだけ増大する必要がある。ここで、原子炉内の中性子照射による(n,γ)99Moの製造では、中性子照射を行う原子炉内の容積が限られているため、照射ターゲット材料中のモリブデン量を増大するには当該照射ターゲットを高密度化する必要がある。

【0008】

上述の特許文献1に記載された方法により焼結された焼結体の密度は、最大であっても59%TD(Theoretical Density: 焼結密度の理論値に対する割合をいい、かさ密度と称される)であるが、当該かさ密度では99Moを効率的に生産し、その製造量を増やすために十分な密度とは言えない。

【0009】

また、中性子照射により製造された(n,γ)99Moは放射化しているため、製造後の(n,γ)99Moから粉体が剥離すると放射化した粉体が飛散することとなり、周辺環境を汚染するおそれがあり好ましくない。

【0010】

上記問題点を解決する手段として、放電プラズマ焼結法の利用が考えられる。放電プラズマを用いて焼結体を得る方法は、多くの特許文献に記載されており、Mo中に分散された0.2〜0.3質量%の遷移金属炭化物の微粒子を有し、大きくとも10μmの結品粒径を備えた放電プラズマ焼結法で焼結されたモリブデン焼結体が得られることが知られている。このような特徴を有する放電プラズマ焼結法であれば、99Moを効率的に生産し、その製造量を増やすべく照射ターゲット材料中のモリブデンを高密度化し、また放射化粉体剥離の問題を起こさない、粉体剥離量を低く抑えた照射ターゲット、すなわち酸化モリブデン焼結体が得られると考えられる。しかし、現在までに酸化モリブデンの焼結体を形成するのに放電プラズマ焼結法を用いたことの報告はなされていない。

【0011】

本出願の発明者等は、原子炉内での中性子照射による(n,γ)99Moの製造に適した高純度の酸化モリブデン焼結体を得る目的で各種の加圧焼結の中で、放電プラズマ法が適用できないか鋭意研究を行った。

【0012】

本発明は、かかる点に鑑みてなされたもので、鋭意研究の結果に基づいて、特許文献1に示されるようなバインダーを用いることなく、99Moの効率的な生産に必要とされるモリブデンの高密度化および放射化した時の放射化粉体剥離の問題を解決する高純度の酸化モリブデンの焼結体を放電プラズマ法により得て、原子炉内での中性子照射により診断用放射性医薬品として用いることのできる半減期の短い(n,γ)99Moを生成することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、粉末状の材料を成形ダイ中に装入し、パンチで圧縮した状態でパルス状電流を通電して放電プラズマを発生させた放電プラズマ焼結方法を用いて製造した酸化モリブデン焼結体から高純度(n,γ)99Moを製造する方法において、

粉末状の材料として高純度の酸化モリブデン材料を用いて、酸化モリブデン材料を放電プラズマ焼結方法によって焼結して70〜98%TDの高純度のモリブデン焼結体を成形し、該高純度のモリブデン焼結体を原子炉内で照射して高密度,高純度(n,γ)99Moを生成すること

を特徴とする高密度,高純度(n,γ)99Moを製造する方法を提供する。

【0014】

本発明はまた、酸化モリブデン材料を焼結して90〜98%TDの高密度の焼結体を成形することを特徴とする放電プラズマ焼結方法によって焼結して70〜98%TDの高純度のモリブデン焼結体を成形し、該高純度のモリブデン焼結体を原子炉内で照射して高密度,高純度(n,γ)99Moを生成すること

を特徴とする高純度(n,γ)99Moを製造する方法を提供する。

【0015】

本発明は、粉末状の材料を成形ダイ中に装入し、パンチで圧縮した状態でパルス状電流を通電して放電プラズマを発生させた放電プラズマ焼結方法を用いて製造した酸化モリブデン焼結体から高純度(n,γ)99Moを製造する方法において、

粉末状の材料として高純度の酸化モリブデン材料を成形ダイ中に装入し、540〜640℃低温状態で、10〜30kNの低加重による圧縮状態で、パルス状電流を通電して放電プラズマを発生させ、酸化モリブデン粉末を放電プラズマ焼結方法によって焼結して高密度,高純度のモリブデン焼結体を成形し、該高密度,高純度のモリブデン焼結体を原子炉内で照射して高密度,高純度(n,γ)99Moを生成すること

を特徴とする高密度,高純度(n,γ)99Moを製造する方法を提供する。

【0016】

本発明はまた、酸化モリブデン材料として三酸化モリブデンもしくは二酸化モリブデンを用いることを特徴とする高密度,高純度(n,γ)99Moを製造する方法を提供する。

【0017】

本発明はまた、540〜640℃および10〜30kNの状態を継続し、酸化モリブデンの焼結のために4〜18分の焼結工程を実施することを特徴とする高密度,高純度(n,γ)99Moを製造する方法を提供する。

【0018】

本発明はまた、酸化モリブデン材料にモリブデンメタルを混合し、複合化したモリブデン焼結体を成形することを特徴とする高密度,高純度(n,γ)99Moを製造する方法を提供する。

【0019】

本発明はまた、大径平板状の高密度,高純度のモリブデン焼結体を成形し、該成形した大径平板状のモリブデン焼結体から複数のモリブデン焼結ペレットを生成する工程を有することを特徴とする高密度,高純度(n,γ)99Moを製造する方法を提供する。

【0020】

本発明はまた、放電プラズマ焼結方法によって焼結された70〜98%TDの成形焼結体から生成されたことを特徴とする高密度,高純度(n,γ)99Moペレットを提供する。

【0021】

本発明はまた、放電プラズマ焼結方法によって90〜98%TDの成形焼結体から生成されたことを特徴とする高密度,高純度(n,γ)99Moペレットを提供する。

【発明の効果】

【0022】

本発明によれば、放電プラズマ法の適用によって、放射化した時の放射化粉体剥離の問題を解決することができる高純度の酸化モリブデン焼結体(ペレット)が成形でき、診断用放射性医薬品として用いる半減期の短い高純度(n,γ)99Moを安全・確実に製造することができる。また、この高純度の(n,γ)99Moを製造するために用いる高純度の酸化モリブデン焼結体を製造することができる。

【発明を実施するための形態】

【0023】

以下、本発明の実施例を図面に基づいて説明する。

【実施例】

【0024】

図1は、本発明の実施例に使用する焼結装置の要部を示す。

図1において、焼結装置1の要部は、成形ダイ2、成形ダイ2の上方及び下方中央部に形成された窪みに装着されるパンチ3、成形ダイ2の外側に配置されて成形ダイ2を外側から指示する外筒4、上下のパンチ3をそれぞれ押圧する押圧台5から構成される。上側のパンチを指す場合にはパンチ3を上パンチ3Aと称し、下側のパンチを指す場合にはパンチ3を下パンチ3Bと称する。また、上側の押圧台を指す場合には押圧台5を上押圧台5Aと称し、下側の押圧台を指す場合には下押圧台5Bと称する。

【0025】

成形ダイ2は、外胴4の内壁面6を摺動可能とされるが、所定の位置で固定され、押圧台5は内壁面6を摺動可能とされるが、所定の位置で固定され、押圧台5は内壁面6を摺動可能とされ、下押圧台5は支持台(図示せず)上に設定される。

【0026】

上パンチは成形ダイ2の上方中央部に設けた窪み7の内壁面を摺動し、下パンチは成形ダイ2の下方中央部に設けた窪み8の内壁面を摺動可能とされ、上端は成形ダイ2の凸部下端面に接触する。

成形ダイ2の真中中央部には窪み7,8に連通する円筒状の空間部9が凸部形状部10によって形成される。

【0027】

上パンチ3Aは、下方の下パンチ3A方向に延びる押圧パンチ部11を備えており、この押圧パンチ部11は空間部9の内面すなわち凸部形状の内面壁を摺動する。

【0028】

このような形状のため、空間部9には上パンチ3Aおよび下パンチ3Bによって酸化モリブデン粉末が装入される酸化モリブデン粉末装入部12が形成され、ここに酸化モリブデン粉末13が装入される。

【0029】

上押圧台5Aには押圧機、すなわち圧縮機によって押圧力が加えられる。

【0030】

押圧台5、パンチ3および成形ダイ2は通電性材料で形成され、パンチ3はブラファイト材で形成される。従って、酸化モリブデン装入部に装入された酸化モリブデン粉末に対して、押圧台5、パンチ3および成形ダイ2を介して電気が通電され得ることになる。16は電気配線を示す。

【0031】

酸化モリブデンとして二酸化モリブデンMoO2および三酸化モリブデンMoO3が選定される。二酸化モリブデンMoO2および三酸化モリブデンMoO3の化学的性質は次の通りである。これらの酸化モリブデンは診断用放射性医薬品としての(n,γ)99Moを生成するために使用するため、高純度であることが要求される。従って、本実施例で、高純度の酸化モリブデンとは、高純度の三酸化モリブデンとして形成されて、本発明による新たな不純物の混入が無いという意味の、99.9%以上の純度を有する酸化モリブデン原料を用いた場合にその純度を保つものとする。

〔二酸化モリブデン;Mo(IV)O2〕

分子量127.9、正方晶系;単斜晶系、水に不溶

Moを空気中で熱する際に中間生成物として生じるが、また赤熱されたMoに水蒸気を通したり、モリブデン酸塩を亜鉛と融解するような方法によって還元生成される。下記のMoO3と異なり、苛性アルカリや酸に溶解しない。

〔三酸化モリブデン;Mo(VI)O3〕

分子量144.0、斜方晶系、融点795℃〔昇華〕、沸点1155℃、水に難溶

Moの最も普通の酸化物である。Moの単体またはその化合物を、空気または酸素雰囲気で熱するか硝酸で酸化したときに得られる最終的な酸化形態の物質である。MoO3は、水へ溶け難く、滑石粉のような滑らかな感じの白色粉末であるが、熱すると淡黄色となり、795℃で融解し褐色の液体になる。しかし、この融点付近の温度から白い煙状に昇華し始める。

【0032】

MoO3は、フッ化水素酸および濃硫酸を除き、通常の酸には溶解しないが、一方アンモニア水や炭酸アルカリ水溶液のような弱アルカリには溶解し、モリブデン酸塩(M2MoO4)になる。

【0033】

このように、選定された高純度の二酸化モリブデン粉末あるいは三酸化モリブデン粉末をブラファイト製の成形ダイ2の型(酸化モリブデン装入部)12に入れ、それを同じくグラファイト製のパンチ3で上下から挟み込み、加圧しながら電流を通じて放電プラズマを生成し、高密度,高純度の粉末体を焼結させた。

【0034】

図2に焼結して成形した高密度,高純度のペレット状の酸化モリブデン焼結体20を示す。

この方法による粉末体の焼結メカニズムは、ダイ中に詰めた酸化モリブデン粉末の粒子間にON−OFFパルス通電による放電が生じ、粒子表面層の気化による溶着(ネック形成)が起り、この結果、ダイ中の粉末体の全体が焼結・成形することによる。

【0035】

この方法によれば、原料粉末である酸化モリブデン粉末の融点より低温で焼結・成形することが可能であり、原料粉末が有する物性を損なわずに高密度に成形することができる。

また、その焼結が低加重で短時間で可能なため、生産性が高いと評価できる。

【0036】

この方法の特徴を列挙すれば次のようになる。

・放電プラズマ焼結法

・バインダー不要;高純度化と短時間製造を可能とした

・高密度;従来59%TD→本法例えば、95%TD以上

・焼成密度の制御が可能;70〜98%TDの範囲で制御可能

(放電プラズマ焼結処理の加重・加熱温度・処理時間がパラメータとなる)

・短時間製造可能;従来4〜5日→本法;1時間(焼結工程;例えば10分)

・低温焼結可能;従来720℃→本法;例えば600℃

・低加重;従来1〜8トン/cm2→本法例えば0.3トン/cm2

・プロセスがシンプル

【0037】

図3は、高密度,高純度の酸化モリブデン粉末の内、三酸化モリブデンMoO3粉末について、図1に示す焼結装置を用いて、高密度,高純度の焼結体としての三酸化モリブデンペレットを成形した場合の実験結果を示す。粒径は、2〜4μmの範囲に、90%以上の三酸化モリブデンMoO3粉末が含まれている。

【0038】

図3(a)は、圧力10kN、保持時間を10分にして加熱温度と密度%との関係を示す。密度80〜95%TDとする場合、加熱温度を540℃以上に設定すれば640℃以内の温度で充分であることが判る。

【0039】

図3(b)は、圧力10kN、設定温度を550℃にして、保持時間と密度%TDとの関係を示す。密度80〜95%TDとする場合、保持時間は4分以上に設定すれば、18分以内の保持時間で充分であることが判る。なお、この保持時間4−18分は、三酸化モリブデンの焼結のために設定される焼結工程のための時間であり、これ以上の時間保持しても差しつかえない。

【0040】

図3(c)は、設定温度550℃、保持時間10分(一部5分)にして、圧力kNと密度%TDとの関係を示す。密度90〜95%とする場合、圧力kNは10kN以上に設定すれば、35kN以内の圧力で十分であることが判る。そして、これらのデータによれば、95%TD以上の高密度(90〜95%TD、更に望ましくは95−98%TD)の焼結された三酸化モリブデンペレットを形成し得ることが判る。

【0041】

そして、図3によれば、80〜98%TDの範囲で焼成密度の制御が可能となり、この場合に、放電プラズマ焼結処理の加重・加熱温度処理時間がパラメータとなることが判る。なお、さらに低い焼結密度の制御も可能である。

【0042】

そして、これらのデータを基に検討してみると、酸化モリブデンターゲット(サイズ;20mmφ、10mm厚)を作製するための処理条件として次のような条件が設定され得る。

【0043】

使用ダイ(グラファイト製);od.50mmΦx id.20.5 or

20.0mmΦ

パンチ(グラファイト製);20mmΦx 20mmh

〔MoO3〕原料量13.5〜14.0g、

焼成温度500〜600℃、温度保持5〜12分間(主に10分間)、加重6〜30kN(主に10kN)、電圧2.3〜2.5V、電流480〜800A

〔MoO2〕原料量10.2g、焼成温度750〜900℃、温度保持5〜10分

間、加重10kN、電圧3.0〜3.2V、電流1200〜1300

A

【0044】

これらの例によれば三酸化モリブデンMoO3粉末あるいは二酸化モリブデンMoO2粉末を対象にして高密度,高純度の焼結体を得るようにしているが、三酸化モリブデンMoO3粉末あるいは二酸化モリブデンMoO2粉末にモリブデンメタルを混合して複合化された高密度,高純度の焼結ペレットを得ることが可能である。量産化のために、圧縮加重を高くするようにして大径の平板状の高純度の焼結体を形成して任意の複数(例えば6個)の焼結ペレットを打ち抜くなどして生成することが可能である。すなわち、大径の複数個の焼結部を有する放電プラズマ焼結法のダイを用い、複数個の酸化モリブデンペレットを同時に成形する工程を備えて高純度モリブデン焼結体を製造することが可能である。

【0045】

以上の結果から、密度90〜95%TD(4.2〜4.5g/cm3)のMoO3ペレットを作製する処理条件としては、典型的事例として、加熱実効温度600℃、加重10kN、加熱保持時間10分程度が適正と判断され、加熱温度と加熱保持時間を変えることでMoO3ペレットの焼結密度として70〜95%TDの範囲で任意に制御することが可能であると判断できる。

【0046】

このように、粉末状の材料として高純度の酸化モリブデン材料を用いて、バインダーを用いることなく、酸化モリブデン材料を焼結して70〜98%TDの高純度の焼結体を成形する酸化モリブデン材料の放電プラズマ焼結方法が構成される。

【0047】

また、粉末状の材料として高純度の酸化モリブデン材料を用いてバインダーを用いることなく、酸化モリブデン材料を焼結して90〜98%TDの高純度の焼結体を成形する酸化モリブデン材料の放電プラズマ焼結方法が構成される。

【0048】

また、粉末状の材料として高純度の酸化モリブデン材料を用いて、バインダーを用いることなく成形ダイ中に装入し、540〜640℃低温状態で、10〜30kNの低加重による圧縮状態で、パルス状電流を通電して放電プラズマを発生させ、酸化モリブデン粉末を焼結して高純度の焼結体を成形する酸化モリブデン材料の放電プラズマ焼結方法が構成される。

【0049】

酸化モリブデン材料として三酸化モリブデンもしくは二酸化モリブデンを用いる酸化モリブデン材料の放電プラズマ焼結方法が構成される。

【0050】

540〜640℃および10〜30kNの状態を継続し、酸化モリブデンの焼結のために4〜18分の焼結工程を実施する酸化モリブデン材料の放電プラズマ焼結方法が構成される。

【0051】

70〜98%TDの成形した高純度の焼結体を得ることを特徴とする酸化モリブデン材料が放電プラズマ焼結方法によって焼結された酸化モリブデンペレットが構成される。

【0052】

90〜98%TDの成形した焼結体を得ることを特徴とする酸化モリブデン材料が放電プラズマ焼結方法によって焼結された酸化モリブデンペレットが構成される。

【0053】

以上のようにして、原子炉内で照射して高純度(n,γ)99Moを生成する高純度のモリブデン焼結体であって、この高純度のモリブデン焼結体を、粉末状の材料として高純度の酸化モリブデン材料を用いて、酸化モリブデン材料を放電プラズマ焼結方法によって焼結して高密度であって高純度に成形することができる。

【0054】

図4は、製造した高密度、高純度のモリブデン焼結体を原子炉で照射することを示す図である。図4において、原子炉41の炉心42にはペレット保持装置43によって高密度,高純度のペレット状の酸化モリブデン焼結体20が挿入される。挿入された酸化モリブデン焼結体を炉心42内で照射することによって高密度、高純度(n,γ)99Mo21を製造する。

【0055】

このようにして形成した酸化モリブデンペレットを筒体に封して原子炉に挿入して照射を行い、(n,γ)99Moの核反応を起こす。このペレットを溶解して99Mo溶液を得て、その99Moから99mTc(テクネチウム−99m;technetium)を抽出することで医療診断に用いる。

【0056】

このようにして、粉末状の材料として高純度の酸化モリブデン材料を用いて、酸化モリブデン材料を放電プラズマ焼結方法によって焼結して高密度,高純度のモリブデン焼結体を成形し、該高純度のモリブデン焼結体を原子炉内で照射して高密度,高純度(n,γ)99Moを生成することができる。

【0057】

図5は、本実施例のフローを示す。この例は三酸化モリブデン粉末を使用する例を示すが、二酸化モリブデン粉末を使用する場合も同様である。

【0058】

高純度モリブデン粉末として、高純度三酸化モリブデン粉末MoO3を準備し(S1)、図1に示す成形ダイ中に装入する(S2)。成形ダイおよびパンチを使用して加圧し、これに伴って昇温加熱し、通電を行う。これによって高密度,高純度の三酸化モリブデン粉末の焼結を行う(S3)。

【0059】

三酸化モリブデン焼結体(この例の場合、三酸化モリブデン焼結ペレット)を形成し(S4)、成形ダイから取り出す(S5)。

【0060】

生成した三酸化モリブデン焼結ペレットを複数個並列させて筒体(ラビット)に封入し(S6)、原子炉による照射を行い(S7)、(n,γ)99Mo、すなわちモリブデン−99を生成させ(S8)、外部に取り出す(S9)。

【0061】

このようにして、焼結された高密度,高純度の酸化モリブデンペレットを原子炉内照射することによって高密度,高純度のモリブデン−99を製造する。この高密度,高純度のモリブデン−99は半減期が6.01時間と短く診断用放射性医薬品として用いるのに適しているテクネチウム−99mの原料となる。

【0062】

図6は、MoO3原料粉末の状態を示す顕微鏡写真(図6(a))と、高密度、高純度モリブデン焼結ペレットの焼結状態を示す写真(図6(b))を示す。図6(b)に示すように、放電プラズマ焼結方法を用いて焼結することによって焼結密度の高いモリブデン焼結ペレットを成形することができる。図6(b)に示すものは88%TDの焼結状態を示す。

【0063】

放電プラズマ焼結方法を用いて焼結することによって焼結密度の高いモリブデン焼結ペレットを成形できること、および焼結密度が従来法に生成した同一の焼結密度であっても、モリブデン焼結ペレットの外表面に付着する粉末を極めて少なくすることができる特長が得られる。外表面に付着する粉末が極めて少ないことは原子炉で照射する時に、照射雰囲気を汚染する量を極めて少なくすることができることになり、大きなメリットとなる。

【0064】

従来の圧紛成形焼結法で成形したMoO3焼結ペレットおよび本実施の放電プラズマ焼結法で成形したMoO3焼結ペレットでは同じMoO3焼結ペレットであっても、放電プラズマ焼結法を用いて、MoO3焼結ペレットを成形すると、図7に示すように、蒸発凝固、体積拡散、表面拡散、粒界拡散によってMoO3粒子同士が(表面)融着する。一方、圧紛成形、焼結法では、焼結温度が低いためにMoO3粒子同士が融着するには至らない。圧紛成形焼結法において焼結温度を720℃以上に上げられない理由は、MoO3がそれ以上の温度では昇華してしまうことによる。

【0065】

以上の理由から、本実施例によれば、圧粉成形焼結法に比べて低温(600℃)の焼結処理であっても高密度のMoO3ペレットを得ることができ、MoO3粒子同士の(表面)融着によって粉化が起こりにくくなり、MoO3ペレットから生ずる粉化物を微々たるものにすることができることになる。

【0066】

このように、本実施例によれば照射ペレット体積の制限を解決し、放射化粉体剥離の問題を原子炉のRI製造分野で初めて解決することができる。

【図面の簡単な説明】

【0067】

【図1】本発明の実施例に使用する焼結装置の構成を示す断面図。

【図2】生成した酸化モリブデンペレットの外観図。

【図3】実験結果を示す図。

【図4】酸化モリブデンペレットの原子炉内照射図。

【図5】本発明の実施例のフローチャート図。

【図6】顕微鏡写真図。

【図7】粒子の融着を示す図。

【符号の説明】

【0068】

1…焼結装置、2…成形ダイ、3…パンチ、4…外筒、5…押圧台、6…内壁面、7,8…窪み、9…空間部、10…凸状形状部、11…押圧パンチ部、12…酸化モリブデン搬入部、13…酸化モリブデン粉末、16…電気配線、20…ペレット状の酸化モリブデン焼結体。

【特許請求の範囲】

【請求項1】

粉末状の材料を成形ダイ中に装入し、パンチで圧縮した状態でパルス状電流を通電して放電プラズマを発生させた放電プラズマ焼結方法を用いて製造した酸化モリブデン焼結体から高純度(n,γ)99Moを製造する方法において、

粉末状の材料として高純度の酸化モリブデン材料を用いて、酸化モリブデン材料を放電プラズマ焼結方法によって焼結して70〜98%TDの高純度のモリブデン焼結体を成形し、該高純度のモリブデン焼結体を原子炉内で照射して高密度,高純度(n,γ)99Moを生成すること

を特徴とする高密度,高純度(n,γ)99Moを製造する方法。

【請求項2】

請求項1において、酸化モリブデン材料を焼結して90〜98%TDの高密度の焼結体を成形することを特徴とする放電プラズマ焼結方法によって焼結して70〜98%TDの高純度のモリブデン焼結体を成形し、該高純度のモリブデン焼結体を原子炉内で照射して高純度(n,γ)99Moを生成すること

を特徴とする高密度,高純度(n,γ)99Moを製造する方法。

【請求項3】

粉末状の材料を成形ダイ中に装入し、パンチで圧縮した状態でパルス状電流を通電して放電プラズマを発生させた放電プラズマ焼結方法を用いて製造した酸化モリブデン焼結体から高純度(n,γ)99Moを製造する方法において、

粉末状の材料として高純度の酸化モリブデン材料を成形ダイ中に装入し、540〜640℃低温状態で、10〜30kNの低加重による圧縮状態で、パルス状電流を通電して放電プラズマを発生させ、酸化モリブデン粉末を放電プラズマ焼結方法によって焼結して高密度,高純度のモリブデン焼結体を成形し、該高密度,高純度のモリブデン焼結体を原子炉内で照射して高密度,高純度(n,γ)99Moを生成すること

を特徴とする高密度,高純度(n,γ)99Moを製造する方法。

【請求項4】

請求項3において、酸化モリブデン材料として三酸化モリブデンもしくは二酸化モリブデンを用いることを特徴とする高密度,高純度(n,γ)99Moを製造する方法。

【請求項5】

請求項3において、540〜640℃および10〜30kNの状態を継続し、酸化モリブデンの焼結のために4〜18分の焼結工程を実施することを特徴とする高密度,高純度(n,γ)99Moを製造する方法。

【請求項6】

請求項1から5のいずれかにおいて、酸化モリブデン材材料にモリブデンメタルを混合し、複合化したモリブデン焼結体を成形することを特徴とする高密度,高純度(n,γ)99Moを製造する方法。

【請求項7】

請求項1から5のいずれかにおいて、大径平板状の高密度,高純度のモリブデン焼結体を成形し、該成形した大径平板状のモリブデン焼結体から複数のモリブデン焼結ペレットを生成する工程を有することを特徴とする高密度,高純度(n,γ)99Moを製造する方法。

【請求項8】

請求項3から7のいずれかにおいて、放電プラズマ焼結方法によって焼結された70〜98%TDの成形焼結体から生成されたことを特徴とする高密度,高純度(n,γ)99Moペレット。

【請求項9】

請求項3から7のいずれかにおいて、放電プラズマ焼結方法によって90〜98%TDの成形焼結体から生成されたことを特徴とする高密度,高純度(n,γ)99Moペレット。

【請求項1】

粉末状の材料を成形ダイ中に装入し、パンチで圧縮した状態でパルス状電流を通電して放電プラズマを発生させた放電プラズマ焼結方法を用いて製造した酸化モリブデン焼結体から高純度(n,γ)99Moを製造する方法において、

粉末状の材料として高純度の酸化モリブデン材料を用いて、酸化モリブデン材料を放電プラズマ焼結方法によって焼結して70〜98%TDの高純度のモリブデン焼結体を成形し、該高純度のモリブデン焼結体を原子炉内で照射して高密度,高純度(n,γ)99Moを生成すること

を特徴とする高密度,高純度(n,γ)99Moを製造する方法。

【請求項2】

請求項1において、酸化モリブデン材料を焼結して90〜98%TDの高密度の焼結体を成形することを特徴とする放電プラズマ焼結方法によって焼結して70〜98%TDの高純度のモリブデン焼結体を成形し、該高純度のモリブデン焼結体を原子炉内で照射して高純度(n,γ)99Moを生成すること

を特徴とする高密度,高純度(n,γ)99Moを製造する方法。

【請求項3】

粉末状の材料を成形ダイ中に装入し、パンチで圧縮した状態でパルス状電流を通電して放電プラズマを発生させた放電プラズマ焼結方法を用いて製造した酸化モリブデン焼結体から高純度(n,γ)99Moを製造する方法において、

粉末状の材料として高純度の酸化モリブデン材料を成形ダイ中に装入し、540〜640℃低温状態で、10〜30kNの低加重による圧縮状態で、パルス状電流を通電して放電プラズマを発生させ、酸化モリブデン粉末を放電プラズマ焼結方法によって焼結して高密度,高純度のモリブデン焼結体を成形し、該高密度,高純度のモリブデン焼結体を原子炉内で照射して高密度,高純度(n,γ)99Moを生成すること

を特徴とする高密度,高純度(n,γ)99Moを製造する方法。

【請求項4】

請求項3において、酸化モリブデン材料として三酸化モリブデンもしくは二酸化モリブデンを用いることを特徴とする高密度,高純度(n,γ)99Moを製造する方法。

【請求項5】

請求項3において、540〜640℃および10〜30kNの状態を継続し、酸化モリブデンの焼結のために4〜18分の焼結工程を実施することを特徴とする高密度,高純度(n,γ)99Moを製造する方法。

【請求項6】

請求項1から5のいずれかにおいて、酸化モリブデン材材料にモリブデンメタルを混合し、複合化したモリブデン焼結体を成形することを特徴とする高密度,高純度(n,γ)99Moを製造する方法。

【請求項7】

請求項1から5のいずれかにおいて、大径平板状の高密度,高純度のモリブデン焼結体を成形し、該成形した大径平板状のモリブデン焼結体から複数のモリブデン焼結ペレットを生成する工程を有することを特徴とする高密度,高純度(n,γ)99Moを製造する方法。

【請求項8】

請求項3から7のいずれかにおいて、放電プラズマ焼結方法によって焼結された70〜98%TDの成形焼結体から生成されたことを特徴とする高密度,高純度(n,γ)99Moペレット。

【請求項9】

請求項3から7のいずれかにおいて、放電プラズマ焼結方法によって90〜98%TDの成形焼結体から生成されたことを特徴とする高密度,高純度(n,γ)99Moペレット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−175409(P2010−175409A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−18878(P2009−18878)

【出願日】平成21年1月30日(2009.1.30)

【出願人】(505374783)独立行政法人 日本原子力研究開発機構 (727)

【出願人】(000140627)株式会社化研 (27)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年1月30日(2009.1.30)

【出願人】(505374783)独立行政法人 日本原子力研究開発機構 (727)

【出願人】(000140627)株式会社化研 (27)

[ Back to top ]