高導熱且つ低散逸係数の増層接着剤製造方法

【課題】高導熱且つ低散逸係数の増層接着剤製造方法を提供する。

【解決手段】本発明が提供する高導熱且つ低散逸係数の増層接着剤製造方法は、プリント回路基板又はパッケージ基板を高密度連結することに使用し、三官能基エポキシ樹脂、増靭改質エポキシ樹脂、臭化エポキシ樹脂、無塩含燐エポキシ樹脂、長鎖無塩エポキシ樹脂、ビスフェノールAエポキシ樹脂等のうち少なくとも2種のエポキシ樹脂を選択し、比率に応じて処理層中に添加し、加熱し、均一に混合したエポキシ樹脂前駆物に十分に攪拌し、温度を降下させ、降温過程で溶剤をエポキシ樹脂前駆物に加え、エポキシ樹脂前駆物を適当な粘度に調整する。その後、双硬化剤溶液、触媒、溶剤及び流動調整剤をエポキシ樹脂前駆物に加え、十分に混合攪拌する。更に、高導熱充填剤を加え、適当な粘度まで十分に真空攪拌し、時間を置いた後、高導熱且つ低散逸係数の増層接着剤となる。

【解決手段】本発明が提供する高導熱且つ低散逸係数の増層接着剤製造方法は、プリント回路基板又はパッケージ基板を高密度連結することに使用し、三官能基エポキシ樹脂、増靭改質エポキシ樹脂、臭化エポキシ樹脂、無塩含燐エポキシ樹脂、長鎖無塩エポキシ樹脂、ビスフェノールAエポキシ樹脂等のうち少なくとも2種のエポキシ樹脂を選択し、比率に応じて処理層中に添加し、加熱し、均一に混合したエポキシ樹脂前駆物に十分に攪拌し、温度を降下させ、降温過程で溶剤をエポキシ樹脂前駆物に加え、エポキシ樹脂前駆物を適当な粘度に調整する。その後、双硬化剤溶液、触媒、溶剤及び流動調整剤をエポキシ樹脂前駆物に加え、十分に混合攪拌する。更に、高導熱充填剤を加え、適当な粘度まで十分に真空攪拌し、時間を置いた後、高導熱且つ低散逸係数の増層接着剤となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高導熱且つ低散逸係数の増層接着剤製造方法に関し、該製造方法で製造する高導熱且つ低散逸係数の増層接着剤に導熱性、流動性、熱安定性が良好でコストを低減し、歩留まり向上する等の利点を持たせ、プリント基板又はパッケージ基板を高密度連結することに適用する。

【背景技術】

【0002】

近年、電子技術の日進月歩に伴い、多くのハイテク産業において相継いで世に問われるのは、より人間化し、機能がより良好な電子製品を絶え間なく開発し、且つこれらの電子製品が軽薄短小の趨勢に絶え間なく設計変更されることである。各種電子製品は、何れも少なくとも1つの主基板を有し、多くの電子部材及び回路基板から構成され、回路基板の機能は、各電子部材を搭載し電気接続することにあり、これら電子部材が相互に電気接続できるようにしている。現在最もよく用いられる回路基板は、プリント回路基板である。

【0003】

プリント回路基板は、複数の電子部品を1つに接続し、全体的機能を発揮させることができるので、全ての電子製品に不可欠な基本構成要素である。プリント回路基板の設計品質が揃っていないので、電子製品の信頼性に直接影響を与えるだけでなく、システム製品の競争力を左右するので、プリント回路基板は、しばしば「電子システム製品の母」又は「3C産業の基」と呼ばれている。

【0004】

現在、市場の回路基板の製造工程技術は、情報コンピュータ用のガラスエポキシ基板(以下、FR−4基板)を主とし、耐熱性、低誘電常数、環境保護が、FR−4基板の主要な考慮すべき要素であり、高周波数基板は、上記性能に適合する必要がある以外、誘電損耗も重要な考慮すべき要素である。現在最もよく使用される製造工程は、樹脂被覆銅(Resin Coated Copper; RCC)法又はLDPP(Laser Drillable Prepreg)積載法である。RCCは、銅箔を粗化処理後に誘電層に塗布し、半固化状態に加熱し(B段階、以下B-Stageという)、その後、必要な大きさに切断し、積載及び圧合し、LDPP積載法は、調合された接着剤をガラス繊維布上に含浸し、B-Stageに加熱し、積載及び圧合を行い、最後に必要な大きさに切断する。

なお、先行技術として、例えば特許文献1は、基板の製造工程における、複数のコア材に絶縁層を形成する処理について、液体含浸状態、半催化状態、回路パターン形成、全催化状態のステップを備え、絶縁性平坦度の向上、樹脂充填の改善、基板厚さの一致性の改善を図ったものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−102699号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、RCC法又はLDPP法は、依然として以下の欠陥を有する:

1.RCC法は、載置材がなく、信頼性を低下させ、全体の性質を脆くし、接触時に容易に破損、脱落し、接着に欠ける状況が発生し、且つ自身の樹脂の流動性が悪いので、孔を埋める機能性(填孔性)を十分に達成することができず、巻いた背面接着銅箔の利用率が低く、コストを大幅に上昇させる等の問題を発生する。

2.LDPP法の誘電層の厚さの制御が不均一であり、且つ特殊処理したガラス繊維布(Laser Drillable)を使用する必要があり、大幅に製造コストを向上させ、信号伝達が依然として完全でない。

3.RCC法及びLDPP法は、樹脂の粉屑が脱落し易く、プリント基板の歩留まりの低下を招く。

4.RCC法及びLDPP法は、樹脂含量の制限により、孔塞栓及び面塗布(又は増層)を同時に行うことができない。

【0007】

本発明者は、上記既に公開使用されるRCC又はLDPP法の欠陥に鑑み、誘電層の厚さを制御し、填孔性が良好且つ製造コストが低い製造工程を開発するものである。

【0008】

本発明の目的は、製造工程が簡単で、コストが低い高導熱且つ低散逸係数(low dissipation factor)の増層接着剤製造方法を提供することである。

【課題を解決するための手段】

【0009】

上記の目的を達成する為、本発明が提供する高導熱且つ低散逸係数の増層接着剤製造方法は、以下のステップを含む:

ステップa:三官能基エポキシ樹脂、増靭改質エポキシ樹脂(Rubber-modified or Dimmer-acid-modified Epoxy)、臭化エポキシ樹脂(Br-contained)、無塩含燐エポキシ樹脂(Br-free/P-contained Epoxy)、長鎖無塩エポキシ樹脂、ビスフェノールA(Bisphenol A;BPA)エポキシ樹脂等のうち少なくとも2種のエポキシ樹脂を選択し、

ステップb:ステップaで選択したエポキシ樹脂を比率に応じて処理層中に添加し、加熱し、均一に混合したエポキシ樹脂前駆物に十分に攪拌し、

ステップc:温度を降下させ、降温過程で溶剤をエポキシ樹脂前駆物に加え、エポキシ樹脂前駆物を適当な粘度に調整し、

ステップd:双硬化剤溶液、触媒、溶剤及び流動調整剤をステップcのエポキシ樹脂前駆物に加え、十分に混合攪拌し、

ステップe:高導熱充填剤を加え、適当な粘度まで十分に真空攪拌し、

ステップf:時間を置いた後、高導熱且つ低散逸係数の増層接着剤となる。

【0010】

実施時、ステップb中の加熱条件は、80〜130℃/2〜8時間である。ステップcは、100℃以下に降温し、エポキシ樹脂前駆物の粘度を3000〜1000cpの間に調整する。

【0011】

実施時、該双硬化剤溶液は、アミン加硫剤(Amine Curing Agent)及び酸無水物加硫剤(Acid Anhydride Curing Agent)を混合してなる。前記触媒は、イミダゾールカタリスト(Imidazole Catalyst)であり、前記流動調整剤は、アクリル酸コポリマー又は改質アクリル酸コポリマーであり、前記高導熱充填剤は、窒化シリコン(SiN)、窒化アルミニウム(AlN)、窒化ホウ素(BN)、炭化シリコン(SiC)、酸化アルミニウム(Al2O3)、酸化シリコン(SiO2)、酸化マグネシウム(MgO)、酸化亜鉛(ZnO)、酸化ベリリウム(BeO)、水酸化アルミニウム(Al(OH)3)及びアルミニウムケイ酸塩(Aluminum Silicate)からなるグループ中からその1種を選択するものである。該溶剤は、ジメチルホルムアミド(DMF)、ジメチルシクロヘキシルアミン(DMCA)、メチルエチルケトン(MEK)及びシクロヘキサノン(Cyclohexanone)からなるグループ中のその1種を選択するものである。

【0012】

実施時、ステップe中の粘度は、5000〜30000cpsの間に制御するものであり、稀釈剤の添加により粘度を制御することができる。

【0013】

実施時、ステップf中の増層接着剤のゲル化時間は、200〜800秒に制御する必要がある。

【発明の効果】

【0014】

上記の本発明の製造工程のステップを介して、高導熱且つ低散逸係数の増層接着剤を調合できるので、本発明は、以下の利点を有する:

1.本発明の製造工程により調合される増層接着剤により、散逸係数を大幅に低下させ、信号伝達の完全性に有利である。

2.本発明の製造工程により調合される増層接着剤により、導熱性、流動性、熱安定性が良好である等の利点を有する。

3.本発明の製造工程は、材料の損失を減少でき、歩留まりを向上し、生産プロセスを効率的に簡易化する。

【図面の簡単な説明】

【0015】

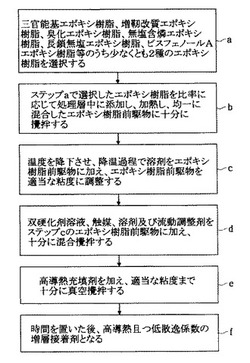

【図1】本発明の実施例の高導熱及び低散逸係数の増層接着剤の生成のフロー図である。

【発明を実施するための形態】

【0016】

本発明に対しより深い理解を得る為、実施例を挙げ、以下に説明する。

【0017】

図1は、本発明の実施例の高導熱及び低散逸係数の増層接着剤の生成のフロー図であり、プリント回路基板又はパッケージ基板を高密度連結することに用い、該フローは、以下のステップを含む:

ステップa:三官能基エポキシ樹脂、増靭改質エポキシ樹脂(Rubber-modified or Dimmer-acid-modified Epoxy)、臭化エポキシ樹脂(Br-contained)、無塩含燐エポキシ樹脂(Br-free/P-contained Epoxy)、長鎖無塩エポキシ樹脂、ビスフェノールA(Bisphenol A;BPA)エポキシ樹脂等のうち少なくとも2種のエポキシ樹脂を選択し、

ステップb:ステップaで選択したエポキシ樹脂を比率に応じて処理層中に添加し、加熱し、均一に混合したエポキシ樹脂前駆物に十分に攪拌し、

ステップc:温度を降下させ、降温過程で溶剤をエポキシ樹脂前駆物に加え、エポキシ樹脂前駆物を適当な粘度に調整し、

ステップd:双硬化剤溶液、触媒、溶剤及び流動調整剤をステップcのエポキシ樹脂前駆物に加え、十分に混合攪拌し、

ステップe:高導熱充填剤を加え、適当な粘度まで十分に真空攪拌し、

ステップf:時間を置いた後、高導熱且つ低散逸係数の増層接着剤となる。

【0018】

そのうち、ステップb中の加熱条件は、80〜130℃/2〜8時間であり、ステップcは、100℃以下に降温し、エポキシ樹脂前駆物の粘度を3000〜1000cpの間に調整する。ステップe中の粘度は、5000〜30000cpsの間に制御するものであり、稀釈剤の添加により粘度を制御することができる。

【0019】

また、該双硬化剤溶液は、アミン加硫剤(Amine Curing Agent)及び酸無水物加硫剤(Acid Anhydride Curing Agent)を混合してなる。前記触媒は、イミダゾールカタリスト(Imidazole Catalyst)であり、前記流動調整剤は、アクリル酸コポリマー又は改質アクリル酸コポリマーであり、前記高導熱充填剤は、窒化シリコン(SiN)、窒化アルミニウム(AlN)、窒化ホウ素(BN)、炭化シリコン(SiC)、酸化アルミニウム(Al2O3)、酸化シリコン(SiO2)、酸化マグネシウム(MgO)、酸化亜鉛(ZnO)、酸化ベリリウム(BeO)、水酸化アルミニウム(Al(OH)3)及びアルミニウムケイ酸塩(Aluminum Silicate)からなるグループ中からその1種を選択するものである。該溶剤は、ジメチルホルムアミド(DMF)、ジメチルシクロヘキシルアミン(DMCA)、メチルエチルケトン(MEK)及びシクロヘキサノン(Cyclohexanone)からなるグループ中のその1種を選択するものである。

【0020】

従って、製造時、以下の表1のように、使用者は、三官能基エポキシ樹脂10phr、ビソフェノールAエポキシ樹脂30phr、長鎖無塩エポキシ樹脂5phr、臭化エポキシ樹脂30phr及び増靭改質エポキシ樹脂25phr等の5種エポキシ樹脂を選択でき、それをそれぞれ処理槽中に添加し、加熱し、均一に混合したエポキシ樹脂前駆物に十分に攪拌し、温度を降下させ、降温過程で溶剤をエポキシ樹脂前駆物に加え、エポキシ樹脂前駆物を適当な粘度に調整し、双硬化剤混合物2.5phr、イミダゾールカタリスト0.25phr、流動調整剤(アクリル酸コポリマー2phr)及び溶剤(ジメチルホルムアミド20phr)と均一に混合した後、高導熱充填剤(窒化シリコン20phr、酸化アルミニウム40phr、酸化シリコン40phr)を加え、適当な粘度まで十分に真空攪拌し、最後に、時間を置いた後(200〜800秒に制御)、高導熱且つ低散逸係数の増層接着剤にし、該結合接着剤の粘度が14800cpsであり、その硬化物の熱伝導係数が2.3W/m-Kであり、その散逸係数が0.008(@1GHz)である。

【0021】

表1

【0022】

以下の表2のように、使用者は、そのうち2種のエポキシ樹脂を選択し、エポキシ樹脂前駆物を調合するのみ必要であり、例えば、表2中の三官能基エポキシ樹脂50phr、無塩無燐エポキシ樹脂50phrであり、上記の製造ステップと同様に、それをそれぞれ処理槽中に添加し、加熱し、均一に混合したエポキシ樹脂前駆物に十分に攪拌し、温度を降下させ、降温を経て、粘度に調整し、双硬化剤混合物19phr、イミダゾールカタリスト0.5phr、流動調整剤(改質アクリル酸コポリマー1phr)及び溶剤(ジメチルホルムアミド3phr)と均一に混合した後、高導熱充填剤(窒化アルミニウム50phr、酸化アルミニウム30phr、水酸化アルミニウ20phr)を加え、適当な粘度まで真空攪拌し、最後に、時間を置いた後(200〜800秒に制御)、同様に高導熱且つ低散逸係数の増層接着剤にし、該結合接着剤の粘度が22100cpsであり、その硬化物の熱伝導係数が3.0W/m-Kであり、その散逸係数が0.006(@1GHz)である。

【0023】

表2

【0024】

なお、本発明では好ましい実施例を前述の通り開示したが、これらは決して本発明を限定するものではなく、当該技術を熟知する者なら誰でも、本発明の精神と領域を脱しない均等の範囲内で各種の変更や修飾を加えることができることは勿論である。

【符号の説明】

【0025】

ステップa:三官能基エポキシ樹脂、増靭改質エポキシ樹脂、臭化エポキシ樹脂、無塩含燐エポキシ樹脂、長鎖無塩エポキシ樹脂、ビスフェノールAエポキシ樹脂等のうち少なくとも2種のエポキシ樹脂を選択する。

ステップb:ステップaで選択したエポキシ樹脂を比率に応じて処理層中に添加し、加熱し、均一に混合したエポキシ樹脂前駆物に十分に攪拌する。

ステップc:温度を降下させ、降温過程で溶剤をエポキシ樹脂前駆物に加え、エポキシ樹脂前駆物を適当な粘度に調整する。

ステップd:双硬化剤溶液、触媒、溶剤及び流動調整剤をステップcのエポキシ樹脂前駆物に加え、十分に混合攪拌する。

ステップe:高導熱充填剤を加え、適当な粘度まで十分に真空攪拌する。

ステップf:時間を置いた後、高導熱且つ低散逸係数の増層接着剤となる。

【技術分野】

【0001】

本発明は、高導熱且つ低散逸係数の増層接着剤製造方法に関し、該製造方法で製造する高導熱且つ低散逸係数の増層接着剤に導熱性、流動性、熱安定性が良好でコストを低減し、歩留まり向上する等の利点を持たせ、プリント基板又はパッケージ基板を高密度連結することに適用する。

【背景技術】

【0002】

近年、電子技術の日進月歩に伴い、多くのハイテク産業において相継いで世に問われるのは、より人間化し、機能がより良好な電子製品を絶え間なく開発し、且つこれらの電子製品が軽薄短小の趨勢に絶え間なく設計変更されることである。各種電子製品は、何れも少なくとも1つの主基板を有し、多くの電子部材及び回路基板から構成され、回路基板の機能は、各電子部材を搭載し電気接続することにあり、これら電子部材が相互に電気接続できるようにしている。現在最もよく用いられる回路基板は、プリント回路基板である。

【0003】

プリント回路基板は、複数の電子部品を1つに接続し、全体的機能を発揮させることができるので、全ての電子製品に不可欠な基本構成要素である。プリント回路基板の設計品質が揃っていないので、電子製品の信頼性に直接影響を与えるだけでなく、システム製品の競争力を左右するので、プリント回路基板は、しばしば「電子システム製品の母」又は「3C産業の基」と呼ばれている。

【0004】

現在、市場の回路基板の製造工程技術は、情報コンピュータ用のガラスエポキシ基板(以下、FR−4基板)を主とし、耐熱性、低誘電常数、環境保護が、FR−4基板の主要な考慮すべき要素であり、高周波数基板は、上記性能に適合する必要がある以外、誘電損耗も重要な考慮すべき要素である。現在最もよく使用される製造工程は、樹脂被覆銅(Resin Coated Copper; RCC)法又はLDPP(Laser Drillable Prepreg)積載法である。RCCは、銅箔を粗化処理後に誘電層に塗布し、半固化状態に加熱し(B段階、以下B-Stageという)、その後、必要な大きさに切断し、積載及び圧合し、LDPP積載法は、調合された接着剤をガラス繊維布上に含浸し、B-Stageに加熱し、積載及び圧合を行い、最後に必要な大きさに切断する。

なお、先行技術として、例えば特許文献1は、基板の製造工程における、複数のコア材に絶縁層を形成する処理について、液体含浸状態、半催化状態、回路パターン形成、全催化状態のステップを備え、絶縁性平坦度の向上、樹脂充填の改善、基板厚さの一致性の改善を図ったものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−102699号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、RCC法又はLDPP法は、依然として以下の欠陥を有する:

1.RCC法は、載置材がなく、信頼性を低下させ、全体の性質を脆くし、接触時に容易に破損、脱落し、接着に欠ける状況が発生し、且つ自身の樹脂の流動性が悪いので、孔を埋める機能性(填孔性)を十分に達成することができず、巻いた背面接着銅箔の利用率が低く、コストを大幅に上昇させる等の問題を発生する。

2.LDPP法の誘電層の厚さの制御が不均一であり、且つ特殊処理したガラス繊維布(Laser Drillable)を使用する必要があり、大幅に製造コストを向上させ、信号伝達が依然として完全でない。

3.RCC法及びLDPP法は、樹脂の粉屑が脱落し易く、プリント基板の歩留まりの低下を招く。

4.RCC法及びLDPP法は、樹脂含量の制限により、孔塞栓及び面塗布(又は増層)を同時に行うことができない。

【0007】

本発明者は、上記既に公開使用されるRCC又はLDPP法の欠陥に鑑み、誘電層の厚さを制御し、填孔性が良好且つ製造コストが低い製造工程を開発するものである。

【0008】

本発明の目的は、製造工程が簡単で、コストが低い高導熱且つ低散逸係数(low dissipation factor)の増層接着剤製造方法を提供することである。

【課題を解決するための手段】

【0009】

上記の目的を達成する為、本発明が提供する高導熱且つ低散逸係数の増層接着剤製造方法は、以下のステップを含む:

ステップa:三官能基エポキシ樹脂、増靭改質エポキシ樹脂(Rubber-modified or Dimmer-acid-modified Epoxy)、臭化エポキシ樹脂(Br-contained)、無塩含燐エポキシ樹脂(Br-free/P-contained Epoxy)、長鎖無塩エポキシ樹脂、ビスフェノールA(Bisphenol A;BPA)エポキシ樹脂等のうち少なくとも2種のエポキシ樹脂を選択し、

ステップb:ステップaで選択したエポキシ樹脂を比率に応じて処理層中に添加し、加熱し、均一に混合したエポキシ樹脂前駆物に十分に攪拌し、

ステップc:温度を降下させ、降温過程で溶剤をエポキシ樹脂前駆物に加え、エポキシ樹脂前駆物を適当な粘度に調整し、

ステップd:双硬化剤溶液、触媒、溶剤及び流動調整剤をステップcのエポキシ樹脂前駆物に加え、十分に混合攪拌し、

ステップe:高導熱充填剤を加え、適当な粘度まで十分に真空攪拌し、

ステップf:時間を置いた後、高導熱且つ低散逸係数の増層接着剤となる。

【0010】

実施時、ステップb中の加熱条件は、80〜130℃/2〜8時間である。ステップcは、100℃以下に降温し、エポキシ樹脂前駆物の粘度を3000〜1000cpの間に調整する。

【0011】

実施時、該双硬化剤溶液は、アミン加硫剤(Amine Curing Agent)及び酸無水物加硫剤(Acid Anhydride Curing Agent)を混合してなる。前記触媒は、イミダゾールカタリスト(Imidazole Catalyst)であり、前記流動調整剤は、アクリル酸コポリマー又は改質アクリル酸コポリマーであり、前記高導熱充填剤は、窒化シリコン(SiN)、窒化アルミニウム(AlN)、窒化ホウ素(BN)、炭化シリコン(SiC)、酸化アルミニウム(Al2O3)、酸化シリコン(SiO2)、酸化マグネシウム(MgO)、酸化亜鉛(ZnO)、酸化ベリリウム(BeO)、水酸化アルミニウム(Al(OH)3)及びアルミニウムケイ酸塩(Aluminum Silicate)からなるグループ中からその1種を選択するものである。該溶剤は、ジメチルホルムアミド(DMF)、ジメチルシクロヘキシルアミン(DMCA)、メチルエチルケトン(MEK)及びシクロヘキサノン(Cyclohexanone)からなるグループ中のその1種を選択するものである。

【0012】

実施時、ステップe中の粘度は、5000〜30000cpsの間に制御するものであり、稀釈剤の添加により粘度を制御することができる。

【0013】

実施時、ステップf中の増層接着剤のゲル化時間は、200〜800秒に制御する必要がある。

【発明の効果】

【0014】

上記の本発明の製造工程のステップを介して、高導熱且つ低散逸係数の増層接着剤を調合できるので、本発明は、以下の利点を有する:

1.本発明の製造工程により調合される増層接着剤により、散逸係数を大幅に低下させ、信号伝達の完全性に有利である。

2.本発明の製造工程により調合される増層接着剤により、導熱性、流動性、熱安定性が良好である等の利点を有する。

3.本発明の製造工程は、材料の損失を減少でき、歩留まりを向上し、生産プロセスを効率的に簡易化する。

【図面の簡単な説明】

【0015】

【図1】本発明の実施例の高導熱及び低散逸係数の増層接着剤の生成のフロー図である。

【発明を実施するための形態】

【0016】

本発明に対しより深い理解を得る為、実施例を挙げ、以下に説明する。

【0017】

図1は、本発明の実施例の高導熱及び低散逸係数の増層接着剤の生成のフロー図であり、プリント回路基板又はパッケージ基板を高密度連結することに用い、該フローは、以下のステップを含む:

ステップa:三官能基エポキシ樹脂、増靭改質エポキシ樹脂(Rubber-modified or Dimmer-acid-modified Epoxy)、臭化エポキシ樹脂(Br-contained)、無塩含燐エポキシ樹脂(Br-free/P-contained Epoxy)、長鎖無塩エポキシ樹脂、ビスフェノールA(Bisphenol A;BPA)エポキシ樹脂等のうち少なくとも2種のエポキシ樹脂を選択し、

ステップb:ステップaで選択したエポキシ樹脂を比率に応じて処理層中に添加し、加熱し、均一に混合したエポキシ樹脂前駆物に十分に攪拌し、

ステップc:温度を降下させ、降温過程で溶剤をエポキシ樹脂前駆物に加え、エポキシ樹脂前駆物を適当な粘度に調整し、

ステップd:双硬化剤溶液、触媒、溶剤及び流動調整剤をステップcのエポキシ樹脂前駆物に加え、十分に混合攪拌し、

ステップe:高導熱充填剤を加え、適当な粘度まで十分に真空攪拌し、

ステップf:時間を置いた後、高導熱且つ低散逸係数の増層接着剤となる。

【0018】

そのうち、ステップb中の加熱条件は、80〜130℃/2〜8時間であり、ステップcは、100℃以下に降温し、エポキシ樹脂前駆物の粘度を3000〜1000cpの間に調整する。ステップe中の粘度は、5000〜30000cpsの間に制御するものであり、稀釈剤の添加により粘度を制御することができる。

【0019】

また、該双硬化剤溶液は、アミン加硫剤(Amine Curing Agent)及び酸無水物加硫剤(Acid Anhydride Curing Agent)を混合してなる。前記触媒は、イミダゾールカタリスト(Imidazole Catalyst)であり、前記流動調整剤は、アクリル酸コポリマー又は改質アクリル酸コポリマーであり、前記高導熱充填剤は、窒化シリコン(SiN)、窒化アルミニウム(AlN)、窒化ホウ素(BN)、炭化シリコン(SiC)、酸化アルミニウム(Al2O3)、酸化シリコン(SiO2)、酸化マグネシウム(MgO)、酸化亜鉛(ZnO)、酸化ベリリウム(BeO)、水酸化アルミニウム(Al(OH)3)及びアルミニウムケイ酸塩(Aluminum Silicate)からなるグループ中からその1種を選択するものである。該溶剤は、ジメチルホルムアミド(DMF)、ジメチルシクロヘキシルアミン(DMCA)、メチルエチルケトン(MEK)及びシクロヘキサノン(Cyclohexanone)からなるグループ中のその1種を選択するものである。

【0020】

従って、製造時、以下の表1のように、使用者は、三官能基エポキシ樹脂10phr、ビソフェノールAエポキシ樹脂30phr、長鎖無塩エポキシ樹脂5phr、臭化エポキシ樹脂30phr及び増靭改質エポキシ樹脂25phr等の5種エポキシ樹脂を選択でき、それをそれぞれ処理槽中に添加し、加熱し、均一に混合したエポキシ樹脂前駆物に十分に攪拌し、温度を降下させ、降温過程で溶剤をエポキシ樹脂前駆物に加え、エポキシ樹脂前駆物を適当な粘度に調整し、双硬化剤混合物2.5phr、イミダゾールカタリスト0.25phr、流動調整剤(アクリル酸コポリマー2phr)及び溶剤(ジメチルホルムアミド20phr)と均一に混合した後、高導熱充填剤(窒化シリコン20phr、酸化アルミニウム40phr、酸化シリコン40phr)を加え、適当な粘度まで十分に真空攪拌し、最後に、時間を置いた後(200〜800秒に制御)、高導熱且つ低散逸係数の増層接着剤にし、該結合接着剤の粘度が14800cpsであり、その硬化物の熱伝導係数が2.3W/m-Kであり、その散逸係数が0.008(@1GHz)である。

【0021】

表1

【0022】

以下の表2のように、使用者は、そのうち2種のエポキシ樹脂を選択し、エポキシ樹脂前駆物を調合するのみ必要であり、例えば、表2中の三官能基エポキシ樹脂50phr、無塩無燐エポキシ樹脂50phrであり、上記の製造ステップと同様に、それをそれぞれ処理槽中に添加し、加熱し、均一に混合したエポキシ樹脂前駆物に十分に攪拌し、温度を降下させ、降温を経て、粘度に調整し、双硬化剤混合物19phr、イミダゾールカタリスト0.5phr、流動調整剤(改質アクリル酸コポリマー1phr)及び溶剤(ジメチルホルムアミド3phr)と均一に混合した後、高導熱充填剤(窒化アルミニウム50phr、酸化アルミニウム30phr、水酸化アルミニウ20phr)を加え、適当な粘度まで真空攪拌し、最後に、時間を置いた後(200〜800秒に制御)、同様に高導熱且つ低散逸係数の増層接着剤にし、該結合接着剤の粘度が22100cpsであり、その硬化物の熱伝導係数が3.0W/m-Kであり、その散逸係数が0.006(@1GHz)である。

【0023】

表2

【0024】

なお、本発明では好ましい実施例を前述の通り開示したが、これらは決して本発明を限定するものではなく、当該技術を熟知する者なら誰でも、本発明の精神と領域を脱しない均等の範囲内で各種の変更や修飾を加えることができることは勿論である。

【符号の説明】

【0025】

ステップa:三官能基エポキシ樹脂、増靭改質エポキシ樹脂、臭化エポキシ樹脂、無塩含燐エポキシ樹脂、長鎖無塩エポキシ樹脂、ビスフェノールAエポキシ樹脂等のうち少なくとも2種のエポキシ樹脂を選択する。

ステップb:ステップaで選択したエポキシ樹脂を比率に応じて処理層中に添加し、加熱し、均一に混合したエポキシ樹脂前駆物に十分に攪拌する。

ステップc:温度を降下させ、降温過程で溶剤をエポキシ樹脂前駆物に加え、エポキシ樹脂前駆物を適当な粘度に調整する。

ステップd:双硬化剤溶液、触媒、溶剤及び流動調整剤をステップcのエポキシ樹脂前駆物に加え、十分に混合攪拌する。

ステップe:高導熱充填剤を加え、適当な粘度まで十分に真空攪拌する。

ステップf:時間を置いた後、高導熱且つ低散逸係数の増層接着剤となる。

【特許請求の範囲】

【請求項1】

プリント回路基板又はパッケージ基板を高密度連結することに使用し、以下のステップ:

ステップa:三官能基エポキシ樹脂、増靭改質エポキシ樹脂(Rubber-modified or Dimmer-acid-modified Epoxy)、臭化エポキシ樹脂(Br-contained)、無塩含燐エポキシ樹脂(Br-free/P-contained Epoxy)、長鎖無塩エポキシ樹脂、ビスフェノールA(Bisphenol A;BPA)エポキシ樹脂等のうち少なくとも2種のエポキシ樹脂を選択し、

ステップb:前記ステップaで選択したエポキシ樹脂を比率に応じて処理層中に添加し、加熱し、均一に混合したエポキシ樹脂前駆物に十分に攪拌し、

ステップc:温度を降下させ、降温過程で溶剤をエポキシ樹脂前駆物に加え、該エポキシ樹脂前駆物を適当な粘度に調整し、

ステップd:双硬化剤溶液、触媒、溶剤及び流動調整剤を前記ステップcのエポキシ樹脂前駆物に加え、十分に混合攪拌し、

ステップe:高導熱充填剤を加え、適当な粘度まで十分に真空攪拌し、

ステップf:時間を置いた後、高導熱且つ低散逸係数の増層接着剤となる、

を含む高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項2】

前記ステップb中の加熱条件は、80〜130℃/2〜8時間である請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項3】

前記ステップc中、100℃以下に降温し、エポキシ樹脂前駆物の粘度を3,000〜10,000cpsの間に調整する請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項4】

前記ステップd中、前記双硬化剤溶液は、アミン加硫剤(Amine Curing Agent)及び酸無水物加硫剤(Acid Anhydride Curing Agent)を混合してなる請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項5】

前記ステップd中、前記触媒は、イミダゾールカタリスト(Imidazole Catalyst)であり、前記流動調整剤は、アクリル酸コポリマー又は改質アクリル酸コポリマーであり、前記ステップe中、前記高導熱充填剤は、窒化シリコン(SiN)、窒化アルミニウム(AlN)、窒化ホウ素(BN)、炭化シリコン(SiC)、酸化アルミニウム(Al2O3)、酸化シリコン(SiO2)、酸化マグネシウム(MgO)、酸化亜鉛(ZnO)、酸化ベリリウム(BeO)、水酸化アルミニウム(Al(OH)3)及びアルミニウムケイ酸塩(Aluminum Silicate)からなるグループ中からその1種を選択するものである請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項6】

前記ステップe中の粘度は、5,000〜30,000cpsの間に制御するものである請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項7】

前記ステップe中、稀釈剤(dilute)の添加により粘度を制御することができる請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項8】

前記溶剤は、ジメチルホルムアミド(DMF)、ジメチルシクロヘキシルアミン(DMCA)、メチルエチルケトン(MEK)及びシクロヘキサノン(Cyclohexanone)からなるグループ中のその1種を選択するものである請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項9】

前記ステップf中の増層接着剤のゲル化時間は、200〜800秒に制御する必要がある請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項1】

プリント回路基板又はパッケージ基板を高密度連結することに使用し、以下のステップ:

ステップa:三官能基エポキシ樹脂、増靭改質エポキシ樹脂(Rubber-modified or Dimmer-acid-modified Epoxy)、臭化エポキシ樹脂(Br-contained)、無塩含燐エポキシ樹脂(Br-free/P-contained Epoxy)、長鎖無塩エポキシ樹脂、ビスフェノールA(Bisphenol A;BPA)エポキシ樹脂等のうち少なくとも2種のエポキシ樹脂を選択し、

ステップb:前記ステップaで選択したエポキシ樹脂を比率に応じて処理層中に添加し、加熱し、均一に混合したエポキシ樹脂前駆物に十分に攪拌し、

ステップc:温度を降下させ、降温過程で溶剤をエポキシ樹脂前駆物に加え、該エポキシ樹脂前駆物を適当な粘度に調整し、

ステップd:双硬化剤溶液、触媒、溶剤及び流動調整剤を前記ステップcのエポキシ樹脂前駆物に加え、十分に混合攪拌し、

ステップe:高導熱充填剤を加え、適当な粘度まで十分に真空攪拌し、

ステップf:時間を置いた後、高導熱且つ低散逸係数の増層接着剤となる、

を含む高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項2】

前記ステップb中の加熱条件は、80〜130℃/2〜8時間である請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項3】

前記ステップc中、100℃以下に降温し、エポキシ樹脂前駆物の粘度を3,000〜10,000cpsの間に調整する請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項4】

前記ステップd中、前記双硬化剤溶液は、アミン加硫剤(Amine Curing Agent)及び酸無水物加硫剤(Acid Anhydride Curing Agent)を混合してなる請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項5】

前記ステップd中、前記触媒は、イミダゾールカタリスト(Imidazole Catalyst)であり、前記流動調整剤は、アクリル酸コポリマー又は改質アクリル酸コポリマーであり、前記ステップe中、前記高導熱充填剤は、窒化シリコン(SiN)、窒化アルミニウム(AlN)、窒化ホウ素(BN)、炭化シリコン(SiC)、酸化アルミニウム(Al2O3)、酸化シリコン(SiO2)、酸化マグネシウム(MgO)、酸化亜鉛(ZnO)、酸化ベリリウム(BeO)、水酸化アルミニウム(Al(OH)3)及びアルミニウムケイ酸塩(Aluminum Silicate)からなるグループ中からその1種を選択するものである請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項6】

前記ステップe中の粘度は、5,000〜30,000cpsの間に制御するものである請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項7】

前記ステップe中、稀釈剤(dilute)の添加により粘度を制御することができる請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項8】

前記溶剤は、ジメチルホルムアミド(DMF)、ジメチルシクロヘキシルアミン(DMCA)、メチルエチルケトン(MEK)及びシクロヘキサノン(Cyclohexanone)からなるグループ中のその1種を選択するものである請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【請求項9】

前記ステップf中の増層接着剤のゲル化時間は、200〜800秒に制御する必要がある請求項1記載の高導熱且つ低散逸係数の増層接着剤製造方法。

【図1】

【公開番号】特開2011−79986(P2011−79986A)

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願番号】特願2009−234194(P2009−234194)

【出願日】平成21年10月8日(2009.10.8)

【出願人】(505224433)合正科技股▲ふん▼有限公司 (6)

【Fターム(参考)】

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願日】平成21年10月8日(2009.10.8)

【出願人】(505224433)合正科技股▲ふん▼有限公司 (6)

【Fターム(参考)】

[ Back to top ]