高張力鋼板のレーザ・アークハイブリッド溶接方法及びこれにより得られる高張力鋼板溶接金属

【課題】引張強度が780乃至980MPa級の中厚の高張力鋼板をレーザ・アークハイブリッド溶接する際に、鋼板の組成により最適な溶接材料を選択して溶接し、高い引張強度及び高い靱性を有する溶接金属が得られる高張力鋼板のレーザ・アークハイブリッド溶接方法及びこれにより得られる高張力鋼板溶接金属を提供する。

【解決手段】高張力鋼板のレーザ・アークハイブリッド溶接において、Tiの含有量が0.03質量%以下の高張力鋼板をTiの含有量が0.06質量%以下の溶接材料を使用してレーザ・アークハイブリッド溶接する。溶接材料は、その組成から算出される炭素当量CeqYが、高張力鋼板の炭素当量CeqXに対して所定の範囲を満足するものを選択することにより、高い引張強度及び靱性を両立させた溶接金属が得られる。

【解決手段】高張力鋼板のレーザ・アークハイブリッド溶接において、Tiの含有量が0.03質量%以下の高張力鋼板をTiの含有量が0.06質量%以下の溶接材料を使用してレーザ・アークハイブリッド溶接する。溶接材料は、その組成から算出される炭素当量CeqYが、高張力鋼板の炭素当量CeqXに対して所定の範囲を満足するものを選択することにより、高い引張強度及び靱性を両立させた溶接金属が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は船舶及び自動車等の輸送機械、並びにクレーン及びショベル等の建設機械に使用される中厚の高張力鋼板をレーザ・アークハイブリッド溶接する高張力鋼板のレーザ・アークハイブリッド溶接方法及びこれにより得られる高張力鋼板溶接金属に関し、特に、高い引張強度及び高い靱性を有する溶接金属が得られる高張力鋼板のレーザ・アークハイブリッド溶接方法及びこれにより得られる高張力鋼板溶接金属に関する。

【背景技術】

【0002】

近時、レーザ溶接装置の高出力化に伴い、レーザ溶接とアーク溶接とを併用するレーザ・アークハイブリッド溶接技術の開発がますます進められており、特に比較的厚板の構造物の溶接にレーザ・アークハイブリッド溶接を適用する技術の検討が急速に進められている。

【0003】

例えば船舶及び自動車等の輸送機械、クレーン及びショベル等の建設機械、並びに天然ガス及び原油の輸送配管等には、板厚が3.2mm以上、引張強度が780MPa級乃至980MPa級の高張力鋼板が使用されており、溶接金属の機械的性能等を向上させるための技術が提案されている。

【0004】

例えば特許文献1乃至4には、800MPa級以上の高張力鋼板を管状に成形して、突き合わせ部をレーザ・アークハイブリッド溶接で溶接する技術が開示されている。そして、特許文献1においては、溶接鋼管の脆性亀裂の伝播停止特性を向上させるために、鋼板及び溶接金属の組成を規定しており、管状に成形した鋼管の突き合わせ部を両面溶接している。即ち、特許文献1には、管状に成形した鋼管の内面側の突き合わせ部はレーザ・アークハイブリッド溶接により溶接し、鋼管の外面側の突き合わせ部はレーザ・アークハイブリッド溶接又はサブマージアーク溶接で溶接することが開示されている。

【0005】

また、特許文献2においては、溶接鋼管の変形能を高めるために、鋼板の降伏比及び組成並びに溶接金属の組成に加えて、鋼板のミクロ組織(ベイナイト中の島状マルテンサイト(MA))の面積比率を規定している。

【0006】

特許文献3においては、鋼板のミクロ組織及び微量添加元素量を規定し、所定の降伏比及び一様伸びを有する鋼板を冷間加工で管状に成形している。そして、鋼板の組成及び圧延条件等を規定することにより、母材、溶接熱影響部及び溶接金属の靱性、耐切断割れ性及び低温割れ感受性を高めることが開示されている。

【0007】

特許文献4には、鋼板のミクロ組織、添加元素量、組成及び降伏比等を規定することにより、母材、溶接熱影響部及び溶接金属の靱性を向上させ、継手部の引張強度を母材強度よりも高めることが開示されている。これらの特許文献1乃至4以外にも、レーザ・アークハイブリッド溶接において、例えば継手開先形状と溶接金属の形成状態との関連を規定した技術も提案されている。

【0008】

上記特許文献1乃至4においては、溶接材料としては、溶接対象の母材と同程度の引張強度を有するものが使用されている。このように、従来、レーザ・アークハイブリッド溶接を行う際には、鋼板と同程度の引張強度を有する溶接材料が使用されており、例えば鋼板の引張強度が780MPa級の場合は、溶接材料も780MPa級の引張強度を有するものが使用され、鋼板の引張強度が490MPa級の場合は、溶接材料も490MPa級の引張強度を有するものが使用されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−260715号公報

【特許文献2】特開2007−260716号公報

【特許文献3】特開2008−23569号公報

【特許文献4】特開2008−248315号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上述の従来技術には、以下のような問題点がある。即ち、特許文献1乃至4の発明は、引張強度が780MPa級以上の高張力鋼板のレーザ・アークハイブリッド溶接方法において、鋼板及び溶接金属の組成を規定しているが、溶接材料の組成は実施例に開示されているのみである。よって、例えば輸送機械及び建設機械等に使用される板厚が3.2乃至12mmの中厚の高張力鋼板をレーザ・アークハイブリッド溶接により溶接し、溶接部に高い引張強度及び高い靱性を得るためには、どのような組成を有する溶接材料を使用して溶接すればよいのかが不明である。

【0011】

レーザ・アークハイブリッド溶接は、ガスメタルアーク溶接及びサブマージアーク溶接等のアーク溶接を単独で行う場合とは異なり、溶接部における母材の希釈率が溶接金属の機械的性能に大きな影響を及ぼす。即ち、アーク溶接を単独で行う場合においては、溶接部における母材の希釈率は20乃至30%程度であるのに対して、レーザ・アークハイブリッド溶接においては、母材の希釈率が60乃至80%程度と極めて大きい。また、レーザ・アークハイブリッド溶接は、溶接速度が大きい条件下で施工される場合が多く、アーク溶接を単独で施工する場合に比して溶接部の冷却速度が大きく、溶接金属の焼入れ性が過大となり、特に高い靱性を確保することが難しい。よって、特許文献1乃至4に開示されているように、単に、溶接材料の引張強度を鋼板の引張強度に合わせて選択するだけでは、所定の機械的性能を得られない場合が多い。

【0012】

また、レーザ・アークハイブリッド溶接においては、片側溶接における開先への溶湯の完全溶け込みを安定して行う施工技術が重要である。しかし、上記特許文献1乃至4においては、溶接トーチとレーザとの最適な配置等、具体的な溶接施工条件については、ほとんど言及されていない。

【0013】

本発明はかかる問題点に鑑みてなされたものであって、引張強度が780乃至980MPa級の中厚の高張力鋼板をレーザ・アークハイブリッド溶接する際に、鋼板の組成により最適な溶接材料を選択して溶接し、高い引張強度及び高い靱性を有する溶接金属が得られる高張力鋼板のレーザ・アークハイブリッド溶接方法及びこれにより得られる高張力鋼板溶接金属を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明に係る高張力鋼板のレーザ・アークハイブリッド溶接方法は、板厚が3.2乃至12mmの780乃至980MPa級高張力鋼板をレーザ・アークハイブリッド溶接で突き合わせ溶接する高張力鋼板のレーザ・アークハイブリッド溶接方法において、前記高張力鋼板のTiの含有量が0.03質量%以下であり、前記レーザ・アークハイブリッド溶接で使用する溶接材料のTiの含有量が0.06質量%以下であり、C、Si、Mn、Ni、Cr、Mo及びVの含有量を、[C]、[Si]、[Mn]、[Ni]、[Cr]、[Mo]及び[V]として、下記数式により与えられる炭素当量を、高張力鋼板がCeqX、アーク溶接材料がCeqYであるとしたとき、前記アーク溶接材料の炭素当量CeqYは、0.28乃至0.55質量%であり、このCeqYと、前記高張力鋼板の炭素当量CeqXとが、−2.15×CeqX+1.4≦CeqY≦−2.15×CeqX+1.6の関係式を満足するように、高張力鋼板とアーク溶接材料とを組み合わせて溶接することを特徴とする。

【0015】

【数1】

【0016】

上述の高張力鋼板のレーザ・アークハイブリッド溶接方法は、例えば溶接方向に対する傾斜角度が前進角5°乃至後退角10°の範囲となるように溶接トーチを配置し、溶接方向に対する傾斜角度が前進角15乃至30°の範囲となるようにレーザ光を照射し、レーザ光の照射位置よりも溶接方向前方に0乃至7mm離隔した位置に前記溶接トーチから溶接ワイヤを供給してアーク溶接をレーザ溶接に先行させて溶接することが好ましい。

【0017】

本発明に係る高張力鋼板溶接金属は、上述の高張力鋼板のレーザ・アークハイブリッド溶接方法によって得られる高張力鋼板溶接金属であって、上記数式1により算出される溶接金属の炭素当量CeqZが0.44乃至0.51質量%であり、Tiの含有量が溶接金属の全質量あたり0.03質量%以下であることを特徴とする。

【発明の効果】

【0018】

本発明によれば、板厚が3.2乃至12mmの780乃至980MPa級高張力鋼板をレーザ・アークハイブリッド溶接で突き合わせ溶接する溶接方法において、アーク溶接に使用する溶接材料を選択する基準値として、溶接材料の組成から算出される炭素当量を規定し、高張力鋼板の炭素当量の間で、選択すべき溶接材料の炭素当量の範囲を最適化している。これにより、鋼板の組成から最適な溶接材料を選択することができ、高い引張強度及び高い靱性を有する溶接金属を得ることができる。

【0019】

よって、本発明に係る高張力鋼板溶接金属は、引張強度及び靱性が高い。

【図面の簡単な説明】

【0020】

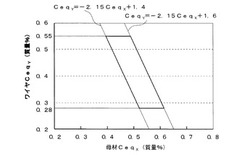

【図1】本発明に係る高張力鋼板のレーザ・アークハイブリッド溶接において、鋼板及び溶接ワイヤの炭素当量の適正範囲を示すグラフ図である。

【図2】第1乃至第3実施例における高張力鋼板の配置を示す図である。

【図3】第1乃至第3実施例における溶接トーチ及び溶接ワイヤとレーザ光との位置関係を示す図である。

【図4】第1実施例において、実施例及び比較例の溶接ワイヤ及び鋼板の炭素当量の関係を示す図である。

【図5】第2実施例において、実施例及び比較例の溶接ワイヤ及び鋼板の炭素当量の関係を示す図である。

【図6】第3実施例において、実施例及び比較例の溶接ワイヤ及び鋼板の炭素当量の関係を示す図である。

【図7】第4及び第5実施例における高張力鋼板の形状及び配置を示す図である。

【図8】(a)乃至(d)は、第4実施例における溶接トーチ及びレーザ光の配置を示す図である。

【図9】第4実施例の各配列において、良好な裏波ビードが形成されたギャップ範囲を示すグラフ図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について詳細に説明する。上記の如く、従来の高張力鋼板のレーザ・アークハイブリッド溶接技術においては、母材の組成及び成果物としての溶接金属の組成を規定したものはあるものの、溶接材料の組成を規定したものはなく、溶接材料としては、母材となる鋼板の引張強度に合わせて選択されたものが使用されていることから、母材の希釈率が大きいレーザ・アークハイブリッド溶接において、溶接部の引張強度及び靱性等の機械的性能が高く得られない場合が多いという問題点がある。

【0022】

本願発明者等はこの問題点を解決するために、特に、板厚が3.2乃至12mmの中厚の高張力鋼板について、種々実験検討を行った。そして、溶接金属に高い引張強度及び高い靱性を両立して得るために、高張力鋼板のTiの含有量を0.03質量%以下とし、レーザ・アークハイブリッド溶接で使用する溶接材料のTiの含有量を0.06質量%以下とし、更に、高張力鋼板及びアーク溶接材料の組成から夫々算出される炭素当量Ceqに着目した。即ち、C、Si、Mn、Ni、Cr、Mo及びVの含有量を、[C]、[Si]、[Mn]、[Ni]、[Cr]、[Mo]及び[V]としたときに、下記数式2により与えられる炭素当量を、高張力鋼板がCeqX、アーク溶接材料がCeqYであるとしたときに、アーク溶接材料の炭素当量CeqYが高張力鋼板の炭素当量CeqXに対して所定の関係を満足するように溶接材料を選択すれば、溶接部の引張強度及び靱性のいずれも高くすることができることを知見し、本願発明を見出した。

【0023】

【数2】

【0024】

図1は、本発明に係る高張力鋼板のレーザ・アークハイブリッド溶接において、鋼板及び溶接ワイヤの炭素当量の適正範囲を示すグラフ図である。図1中の太線で囲まれた領域が本発明の範囲である。即ち、本発明においては、アーク溶接材料の炭素当量CeqYは、0.28乃至0.55質量%であり、高張力鋼板の炭素当量CeqXに対して、下記数式3の関係式を満足する。

【0025】

【数3】

【0026】

アーク溶接材料の炭素当量CeqYは、溶接金属の機械的性能に影響する。本発明においては、アーク溶接材料の炭素当量CeqYを0.28乃至0.55質量%にすることにより、高い引張強度及び靱性を有する溶接金属が得られる。即ち、アーク溶接材料の炭素当量CeqYが0.28未満であると、高い引張強度を有する溶接金属が得られない。一方、アーク溶接材料の炭素当量CeqYが0.55を超えると、溶接金属の衝撃値が小さくなる(靱性が低下する)。

【0027】

そして、本発明においては、アーク溶接材料の炭素当量CeqYが高張力鋼板の炭素当量CeqXに対して、上記数式3を満足するような溶接材料を選択することにより、得られる溶接金属のミクロ組織は、微細なベイナイト組織となり、高い強度及び高い靱性を有するようになる。即ち、アーク溶接材料の炭素当量CeqYが−2.15×CeqX+1.4未満の領域は、図1に示す適正範囲よりも左の領域であり、溶接金属の靱性をある程度高めることはできるものの、母材の希釈率が高いために溶接金属の引張強度が不足する。一方、アーク溶接材料の炭素当量CeqYが−2.15×CeqX+1.6を超える領域は、図1に示す適正範囲よりも右側の領域であり、アーク溶接材料の炭素当量CeqYを母材と同程度まで高くすると、溶接金属がマルテンサイト主体のミクロ組織となり、靱性が確保できなくなる。

【0028】

また、本願発明者等は、上記のように選択した溶接材料により、板厚が3.2乃至12mmの780乃至980MPa級高張力鋼板をレーザ・アークハイブリッド溶接する際に、適切な溶接条件を選択すれば、良好なビード形状が得られ、溶接作業性も向上させられることを知見した。即ち、本発明においては、アーク溶接の溶接トーチを溶接方向に対する傾斜角度が前進角5°乃至後退角10°の範囲となるように配置し、溶接方向に対するレーザ光の傾斜角度を前進角15乃至30°の範囲となるようにレーザ光を照射し、レーザ光の照射位置よりも溶接方向前方に0乃至7mm離隔した位置に溶接トーチから溶接ワイヤを供給してアーク溶接をレーザ溶接に先行させて溶接することが好ましい。

【0029】

レーザ・アークハイブリッド溶接において、溶接トーチの傾斜角度及びレーザ光の照射角度と、レーザ光の照射位置に対する溶接ワイヤの供給位置とを上記範囲に設定し、アーク溶接をレーザ溶接に先行させて溶接することにより、レーザ光の吸収率を高く確保しながら、傾斜角度が前進角となるように照射したレーザ光により、片面溶接における鋼板裏面への溶湯の送り込み時間が増大し、突き合わせて配置した鋼板同士のギャップが広い場合においても、良好な裏波ビードが得られる。一方、レーザ溶接をアーク溶接に先行させて溶接した場合には、レーザ光の吸収率が低下して、溶込み深さが減少し、鋼板裏面への溶湯の送り込みが不足し、良好な裏波ビードが得られるギャップの範囲が狭くなる。また、アーク溶接をレーザ溶接に先行させて溶接した場合においても、溶接トーチの後退角を大きくすると、レーザ光を垂直に近い照射角度で照射することにより、ある程度のギャップ範囲において良好な裏波ビードが得られるが、ビード形状が凸形状になりやすくなる。

【0030】

本発明においては、上記適正範囲の組成となるようなアーク溶接材料及び高張力鋼板を選択して溶接して得られた溶接金属の炭素当量CeqZは、0.44乃至0.51質量%となる。

【0031】

そして、この溶接金属において、溶接金属の炭素当量CeqZが上記範囲となる場合に、靱性が若干劣化する場合がある。本願発明者等は、この問題点を解決すべく検討を行った。その結果、溶接金属中のTiの含有量が溶接金属の全質量あたり0.03質量%を超えた場合に、靱性が若干劣化することを知見した。即ち、780MPa級以上の強度レベルを有する溶接金属がTiを含有することにより、金属組織のマトリクス構造に格子歪みが付与され、また、チタンの複合酸化物の生成により、延性破面におけるディンプル深さが低下し、靱性が劣化するものと推測される。よって、本発明においては、溶接金属は、Tiの含有量が溶接金属の全質量あたり0.03質量%以下であれば、高い靱性を確保できる。このような溶接金属を得るために、本発明においては、高張力鋼板中のTiの含有量を0.03質量%以下と少なくし、溶接材料中のTiの含有量を0.06質量%以下と少なくしている。

【実施例】

【0032】

以下、本発明の範囲を満足する実施例の効果を比較例と対比して説明する。

【0033】

(第1実施例)

本第1実施例は、種々の組成を有する高張力鋼板とアーク溶接材料とを種々組み合わせたレーザ・アークハイブリッド溶接の実施例である。異なる組成を有する780MPa級高張力鋼板(板厚:6mm、幅:100mm、長さ:240mm)を4種類と、異なる組成を有するアーク溶接ワイヤを11種類用意し、これらから1種類ずつを選択して、実施例及び比較例の高張力鋼板及びアーク溶接ワイヤの組み合わせとした。高張力鋼板の組成及び溶接ワイヤの組成を表1及び表2に示す。

【0034】

そして、図2に示すように、選択された2枚の高張力鋼板1を、ギャップ1mmで突き合わせて配置し、継手形状をI形開先とした。レーザには、出力5kWのファイバレーザを用い、レーザ光の焦点位置を母材表面±0mmとした。図3に示すように、溶接方向に対する溶接トーチ2の傾斜角度が前進角(又は後退角)0°となるように垂直に配置し、溶接方向に対するレーザ光3の照射角度を前進角25°に設定した。そして、レーザ光の照射位置から3mm離隔した位置に、溶接トーチ2から選択された溶接ワイヤ4を供給し、アーク溶接をレーザ溶接に先行させ、高張力鋼板の突き合わせ部を同一の溶接条件でレーザ・アークハイブリッド溶接した。レーザ溶接用の電源としては、市販のパルス電源を使用した。下記表3に各溶接条件を示す。

【0035】

【表1】

【0036】

【表2】

【0037】

【表3】

【0038】

実施例及び比較例の高張力鋼板及び溶接ワイヤの組み合わせを下記表4に示す。各実施例及び比較例について、レーザ・アークハイブリッド溶接により得られた溶接金属に対して、JIS Z3111:2005(溶着金属の引張及び衝撃試験方法)及びJIS Z2242:2005(金属材料のシャルピー衝撃試験方法)に規定されている引張試験及びシャルピー衝撃試験を行った。即ち、溶接金属から平行部:4mm、厚さ:1mmの全溶接金属引張試験片を採取し、常温で引張試験を行った。また、溶接継手から、厚さ5mm、幅10mm、長さ55mmのハーフサイズシャルピー衝撃試験片を採取し、深さ2mmの45度V字溝(Vノッチ)を加工し、−20℃の温度でシャルピー衝撃試験を行った。各溶接金属からは、切粉状の試料を採取し、その化学成分を分析した。各実施例及び比較例の試験片の炭素当量CeqZを表5に示す。また、各実施例及び比較例の溶接ワイヤ及び鋼板の組成から算出された炭素当量の関係を図4に示す。

【0039】

そして、各実施例及び比較例の溶接金属について、その機械的性能を評価した。引張強さは、780MPa以上を良好(○)、780MPa未満を不良(×)とし、シャルピー衝撃試験結果は、−20℃における吸収エネルギが32J以上を極めて良好(○)、27J以上32J未満を良好(△)、27J未満を不良(×)と評価した。各評価結果を表5にあわせて示す。

【0040】

【表4】

【0041】

【表5】

【0042】

表5及び図4に示すように、実施例No.1乃至12は、溶接ワイヤの炭素当量CeqYが本発明の範囲を満足し、溶接ワイヤの炭素当量CeqYが高張力鋼板の炭素当量CeqXに対して所定の範囲内にあるので、高い引張強度及び高い靱性を有する溶接金属が得られた。

【0043】

比較例No.13乃至26は、高張力鋼板と溶接ワイヤとの組み合わせが本発明の範囲を満足しなかったので、溶接金属の引張強度又は靱性が低下した。このうち、比較例No.13乃至16,No.18乃至20,No.24乃至26は、得られた溶接金属の炭素当量CeqZが本発明の請求項3の範囲の下限値未満であったため、溶接金属の引張強度を高くすることができなかった。また、比較例No.17,No.21乃至23は、得られた溶接金属の炭素当量CeqZが本発明の請求項3の範囲を超えたため、溶接金属の靱性を高くすることができなかった。

【0044】

なお、比較例No.16は、溶接ワイヤの炭素当量CeqYが鋼板の炭素当量CeqXから算出された所定範囲の下限値未満であり、本発明の範囲を満足しない溶接方法により得られた溶接金属であり、溶接金属の引張強度が低下した。

【0045】

(第2実施例)

次に、第2実施例について説明する。本第2実施例においては、1種類の高張力鋼板について溶接ワイヤを種々変更し、レーザ・アークハイブリッド溶接によって得られた溶接金属の機械的特性を検討した。即ち、下記表6に示す組成を有する高張力鋼板に対して、表2に示すWA乃至WFの溶接ワイヤを使用し、レーザ・アークハイブリッド溶接を行った。各実施例及び比較例の鋼板及び溶接ワイヤの組み合わせと、これにより得られた溶接金属の組成を表7に示す。また、各実施例及び比較例の溶接ワイヤ及び鋼板の炭素当量の関係を図5に示す。そして、各実施例及び比較例の鋼板及び溶接ワイヤの組み合わせについて、第1実施例と同様の引張試験及びシャルピー衝撃試験を行い、第1実施例と同様の判定基準により溶接金属の引張強度及び靱性を評価した。引張試験及びシャルピー衝撃試験による評価結果を表8に示す。

【0046】

【表6】

【0047】

【表7】

【0048】

【表8】

【0049】

表8及び図5に示すように、実施例No.27乃至29は、溶接ワイヤの炭素当量CeqYが本発明の範囲を満足し、溶接ワイヤの炭素当量CeqYが、高張力鋼板の炭素当量CeqXに対して所定の範囲を満足するので、引張強度及び靱性の双方が高い溶接金属が得られた。これにより、本発明においては、溶接対象の高張力鋼板の組成から最適な溶接ワイヤを選択して溶接すれば、溶接金属に高い引張強度及び靱性が得られることが分かった。

【0050】

これに対して、比較例No.30乃至33は、溶接ワイヤの炭素当量CeqYが大きく、レーザ・アークハイブリッド溶接により得られた溶接金属の靱性が劣化した。

【0051】

(第3実施例)

次に、第3実施例について説明する。本第3実施例においては、板厚及び組成が異なる3種類の高張力鋼板PF乃至PHの夫々に対して、表2に示すWA、WC、WFの溶接ワイヤを使用し、レーザ・アークハイブリッド溶接を行った。各鋼板PF乃至PHの板厚及び組成を表9に示す。本実施例においては、高張力鋼板の板厚により、レーザ・アークハイブリッド溶接の溶接条件を変更した。表10に各鋼板の溶接条件を示す。また、継手形状はいずれの板厚の鋼板においてもI形開先とし、ルートギャップは、板厚3.2mmのものを0mm、板厚9mm及び12mmのものを1mmとした。各実施例及び比較例の鋼板及び溶接ワイヤの組み合わせと、これにより得られた溶接金属の組成を表11に示す。また、各実施例及び比較例の溶接ワイヤ及び鋼板の炭素当量の関係を図6に示す。

【0052】

【表9】

【0053】

【表10】

【0054】

【表11】

【0055】

本実施例においては、引張試験及びシャルピー衝撃試験に使用する試験片の寸法は、板厚により変更した。即ち、引張試験においては、板厚3.2mmの鋼板同士を溶接した溶接金属から平行部:3mm、厚さ:1mmの全溶接金属引張試験片を採取し、板厚9mmの鋼板同士を溶接した溶接金属から平行部:7.5mm、厚さ:1mmの全溶接金属引張試験片を採取し、板厚12mmの鋼板同士を溶接した溶接金属から平行部:10mm、厚さ:1mmの全溶接金属引張試験片を採取した。また、シャルピー衝撃試験片については、板厚3.2mmの鋼板同士の溶接継手部からは、厚さ2.5mm、幅10mm、長さ55mm(1/4サイズ)試験片を採取し、板厚9mmの鋼板同士の溶接継手部からは、厚さ7.5mm、幅10mm、長さ55mm(3/4サイズ)試験片を採取し、板厚12mmの鋼板同士の溶接継手部からは、厚さ2.5mm、幅10mm、長さ55mm(フルサイズ)試験片を採取した。

【0056】

そして、各実施例及び比較例の高張力鋼板及び溶接ワイヤの組み合わせについて、第1実施例と同様の引張試験及びシャルピー衝撃試験を行った。本実施例においては、溶接金属の引張強度は、第1及び第2実施例と同様の判定基準により評価し、シャルピー衝撃試験による靱性の評価については、板厚により評価基準を分けた。即ち、板厚が3.2mm鋼板同士の溶接継手部から採取した試験片については、−20℃における吸収エネルギが14J以上である場合を良好とし、板厚が9mm鋼板同士の溶接継手部から採取した試験片については、−20℃における吸収エネルギが40J以上である場合を良好とし、板厚が12mm鋼板同士の溶接継手部から採取した試験片については、−20℃における吸収エネルギが54J以上である場合を良好とした。各評価結果を表12に示す。

【0057】

【表12】

【0058】

表12及び図6に示すように、実施例No.33乃至37は、溶接ワイヤの炭素当量CeqYが本発明の範囲を満足し、溶接ワイヤの炭素当量CeqYが、高張力鋼板の炭素当量CeqXに対して所定の範囲を満足するので、引張強度及び靱性のいずれも高い溶接金属が得られた。これにより、本発明は、高張力鋼板の板厚によらず、十分な効果を奏することが分かった。

【0059】

これに対して、比較例No.38、No.39は、溶接ワイヤの炭素当量CeqYが小さく、引張強度が低下し、比較例No.40は、溶接ワイヤの炭素当量CeqYが大きく、靱性が低下した。なお、比較例No.41は、溶接ワイヤの炭素当量CeqYが鋼板の炭素当量CeqXから算出された所定範囲の下限値未満であり、本発明の範囲を満足しない溶接方法により得られた溶接金属であったため、溶接金属の引張強度が低下した。

【0060】

(第4実施例)

次に、本発明の第4実施例について説明する。本第4実施例においては、本発明の範囲を満足するように高張力鋼板と溶接ワイヤとを組み合わせて選択し、溶接トーチ及びレーザ光の配置を変更して溶接部の耐ギャップ性を比較した。即ち、継手部は、I形突き合わせ継手とし、溶接対象の高張力鋼板1として、図7に示すように突き合わせ部のギャップが0mmから5mmまで連続的に変化するテーパギャップ試験片を使用し、裏波ビードが良好に形成されるギャップの範囲を調査した。

【0061】

溶接トーチ及びレーザ光の配置は、図8に示すように、配列Aをレーザ溶接先行(垂直方向)、アーク溶接後行(前進角25°)とし、配列Bをアーク溶接先行(後退角25°)、レーザ溶接後行(垂直方向)とし、配列Cをレーザ溶接先行(後退角25°)、アーク溶接後行(垂直方向)とし、配列Dをアーク溶接先行(垂直方向)、レーザ溶接後行(前進角25°)とした。溶接条件は、第1実施例の表3に示す条件とし、レーザ光の照射位置と溶接ワイヤの供給位置との間は3mm離隔させた。

【0062】

各配列について、良好な裏波ビードが形成されたギャップ範囲を図9に示す。図9に示すように、配列Aにおいては、ギャップが0乃至2.1mmの範囲で良好な裏波ビードが形成された。配列Bにおいては、ギャップが0乃至2.7mmの範囲で良好な裏波ビードが形成された。配列Cにおいては、ギャップが2.9mm以下の範囲で裏波ビードが良好に形成されたが、溶け込み深さ不足により、ギャップが0mmの地点にて貫通ビードが得られなかった。なお、図9に示す配列Cにおいて、ギャップが0mmの地点におけるグラフ図の隙間は、貫通ビードが得られなかったことを示している。配列Dにおいては、ギャップが0乃至3mmの範囲で良好な裏波ビードが形成され、最も良好な耐ギャップ性を示した。

【0063】

(第5実施例)

次に、本発明の第5実施例について説明する。本第5実施例においては、第4実施例において最も良好な耐ギャップ性を示した配列Dについて、溶接トーチの傾斜角度及びレーザ光の照射角度と、レーザ光の照射位置から溶接ワイヤの供給位置までの距離とを種々変更し、夫々、耐ギャップ性を調査することにより、最適な溶接条件を検討した。使用した試験片及び溶接条件は、第4実施例と同一である。各設定条件を表13に示す。そして、ギャップが0乃至2.7mmを超える範囲で良好な裏波ビードが形成された場合を合格(○)と評価した。評価結果を表13にあわせて示す。

【0064】

【表13】

【0065】

表13に示すように、溶接ワイヤとレーザ光の照射位置との間の距離を固定した場合においては、溶接トーチの傾斜角度は前進角−5°から後退角10度の範囲としたときに、良好な裏波ビードが形成されるギャップ範囲が広く、レーザ光は前進角15乃至30°としたときに広いギャップ範囲で良好な裏波ビードが形成された。

【0066】

また、溶接トーチの傾斜角度及びレーザ光の照射角度を上記範囲とした場合においては、溶接ワイヤの供給位置とレーザ光の照射位置との間のギャップを0乃至7mmとしたときに、広いギャップ範囲で良好な裏波ビードが形成された。

【0067】

よって、本発明においては、アーク溶接の溶接トーチを溶接方向に対する傾斜角度が前進角5°乃至後退角10°の範囲となるように配置し、溶接方向に対するレーザ光の傾斜角度を前進角15乃至30°の範囲となるようにレーザ光を照射し、レーザ光の照射位置よりも溶接方向前方に0乃至7mm離隔した位置に溶接トーチから溶接ワイヤを供給してアーク溶接をレーザ溶接に先行させて溶接することが好ましい。

【符号の説明】

【0068】

1:高張力鋼板、2:溶接トーチ、3:レーザ光、4:溶接ワイヤ

【技術分野】

【0001】

本発明は船舶及び自動車等の輸送機械、並びにクレーン及びショベル等の建設機械に使用される中厚の高張力鋼板をレーザ・アークハイブリッド溶接する高張力鋼板のレーザ・アークハイブリッド溶接方法及びこれにより得られる高張力鋼板溶接金属に関し、特に、高い引張強度及び高い靱性を有する溶接金属が得られる高張力鋼板のレーザ・アークハイブリッド溶接方法及びこれにより得られる高張力鋼板溶接金属に関する。

【背景技術】

【0002】

近時、レーザ溶接装置の高出力化に伴い、レーザ溶接とアーク溶接とを併用するレーザ・アークハイブリッド溶接技術の開発がますます進められており、特に比較的厚板の構造物の溶接にレーザ・アークハイブリッド溶接を適用する技術の検討が急速に進められている。

【0003】

例えば船舶及び自動車等の輸送機械、クレーン及びショベル等の建設機械、並びに天然ガス及び原油の輸送配管等には、板厚が3.2mm以上、引張強度が780MPa級乃至980MPa級の高張力鋼板が使用されており、溶接金属の機械的性能等を向上させるための技術が提案されている。

【0004】

例えば特許文献1乃至4には、800MPa級以上の高張力鋼板を管状に成形して、突き合わせ部をレーザ・アークハイブリッド溶接で溶接する技術が開示されている。そして、特許文献1においては、溶接鋼管の脆性亀裂の伝播停止特性を向上させるために、鋼板及び溶接金属の組成を規定しており、管状に成形した鋼管の突き合わせ部を両面溶接している。即ち、特許文献1には、管状に成形した鋼管の内面側の突き合わせ部はレーザ・アークハイブリッド溶接により溶接し、鋼管の外面側の突き合わせ部はレーザ・アークハイブリッド溶接又はサブマージアーク溶接で溶接することが開示されている。

【0005】

また、特許文献2においては、溶接鋼管の変形能を高めるために、鋼板の降伏比及び組成並びに溶接金属の組成に加えて、鋼板のミクロ組織(ベイナイト中の島状マルテンサイト(MA))の面積比率を規定している。

【0006】

特許文献3においては、鋼板のミクロ組織及び微量添加元素量を規定し、所定の降伏比及び一様伸びを有する鋼板を冷間加工で管状に成形している。そして、鋼板の組成及び圧延条件等を規定することにより、母材、溶接熱影響部及び溶接金属の靱性、耐切断割れ性及び低温割れ感受性を高めることが開示されている。

【0007】

特許文献4には、鋼板のミクロ組織、添加元素量、組成及び降伏比等を規定することにより、母材、溶接熱影響部及び溶接金属の靱性を向上させ、継手部の引張強度を母材強度よりも高めることが開示されている。これらの特許文献1乃至4以外にも、レーザ・アークハイブリッド溶接において、例えば継手開先形状と溶接金属の形成状態との関連を規定した技術も提案されている。

【0008】

上記特許文献1乃至4においては、溶接材料としては、溶接対象の母材と同程度の引張強度を有するものが使用されている。このように、従来、レーザ・アークハイブリッド溶接を行う際には、鋼板と同程度の引張強度を有する溶接材料が使用されており、例えば鋼板の引張強度が780MPa級の場合は、溶接材料も780MPa級の引張強度を有するものが使用され、鋼板の引張強度が490MPa級の場合は、溶接材料も490MPa級の引張強度を有するものが使用されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−260715号公報

【特許文献2】特開2007−260716号公報

【特許文献3】特開2008−23569号公報

【特許文献4】特開2008−248315号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上述の従来技術には、以下のような問題点がある。即ち、特許文献1乃至4の発明は、引張強度が780MPa級以上の高張力鋼板のレーザ・アークハイブリッド溶接方法において、鋼板及び溶接金属の組成を規定しているが、溶接材料の組成は実施例に開示されているのみである。よって、例えば輸送機械及び建設機械等に使用される板厚が3.2乃至12mmの中厚の高張力鋼板をレーザ・アークハイブリッド溶接により溶接し、溶接部に高い引張強度及び高い靱性を得るためには、どのような組成を有する溶接材料を使用して溶接すればよいのかが不明である。

【0011】

レーザ・アークハイブリッド溶接は、ガスメタルアーク溶接及びサブマージアーク溶接等のアーク溶接を単独で行う場合とは異なり、溶接部における母材の希釈率が溶接金属の機械的性能に大きな影響を及ぼす。即ち、アーク溶接を単独で行う場合においては、溶接部における母材の希釈率は20乃至30%程度であるのに対して、レーザ・アークハイブリッド溶接においては、母材の希釈率が60乃至80%程度と極めて大きい。また、レーザ・アークハイブリッド溶接は、溶接速度が大きい条件下で施工される場合が多く、アーク溶接を単独で施工する場合に比して溶接部の冷却速度が大きく、溶接金属の焼入れ性が過大となり、特に高い靱性を確保することが難しい。よって、特許文献1乃至4に開示されているように、単に、溶接材料の引張強度を鋼板の引張強度に合わせて選択するだけでは、所定の機械的性能を得られない場合が多い。

【0012】

また、レーザ・アークハイブリッド溶接においては、片側溶接における開先への溶湯の完全溶け込みを安定して行う施工技術が重要である。しかし、上記特許文献1乃至4においては、溶接トーチとレーザとの最適な配置等、具体的な溶接施工条件については、ほとんど言及されていない。

【0013】

本発明はかかる問題点に鑑みてなされたものであって、引張強度が780乃至980MPa級の中厚の高張力鋼板をレーザ・アークハイブリッド溶接する際に、鋼板の組成により最適な溶接材料を選択して溶接し、高い引張強度及び高い靱性を有する溶接金属が得られる高張力鋼板のレーザ・アークハイブリッド溶接方法及びこれにより得られる高張力鋼板溶接金属を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明に係る高張力鋼板のレーザ・アークハイブリッド溶接方法は、板厚が3.2乃至12mmの780乃至980MPa級高張力鋼板をレーザ・アークハイブリッド溶接で突き合わせ溶接する高張力鋼板のレーザ・アークハイブリッド溶接方法において、前記高張力鋼板のTiの含有量が0.03質量%以下であり、前記レーザ・アークハイブリッド溶接で使用する溶接材料のTiの含有量が0.06質量%以下であり、C、Si、Mn、Ni、Cr、Mo及びVの含有量を、[C]、[Si]、[Mn]、[Ni]、[Cr]、[Mo]及び[V]として、下記数式により与えられる炭素当量を、高張力鋼板がCeqX、アーク溶接材料がCeqYであるとしたとき、前記アーク溶接材料の炭素当量CeqYは、0.28乃至0.55質量%であり、このCeqYと、前記高張力鋼板の炭素当量CeqXとが、−2.15×CeqX+1.4≦CeqY≦−2.15×CeqX+1.6の関係式を満足するように、高張力鋼板とアーク溶接材料とを組み合わせて溶接することを特徴とする。

【0015】

【数1】

【0016】

上述の高張力鋼板のレーザ・アークハイブリッド溶接方法は、例えば溶接方向に対する傾斜角度が前進角5°乃至後退角10°の範囲となるように溶接トーチを配置し、溶接方向に対する傾斜角度が前進角15乃至30°の範囲となるようにレーザ光を照射し、レーザ光の照射位置よりも溶接方向前方に0乃至7mm離隔した位置に前記溶接トーチから溶接ワイヤを供給してアーク溶接をレーザ溶接に先行させて溶接することが好ましい。

【0017】

本発明に係る高張力鋼板溶接金属は、上述の高張力鋼板のレーザ・アークハイブリッド溶接方法によって得られる高張力鋼板溶接金属であって、上記数式1により算出される溶接金属の炭素当量CeqZが0.44乃至0.51質量%であり、Tiの含有量が溶接金属の全質量あたり0.03質量%以下であることを特徴とする。

【発明の効果】

【0018】

本発明によれば、板厚が3.2乃至12mmの780乃至980MPa級高張力鋼板をレーザ・アークハイブリッド溶接で突き合わせ溶接する溶接方法において、アーク溶接に使用する溶接材料を選択する基準値として、溶接材料の組成から算出される炭素当量を規定し、高張力鋼板の炭素当量の間で、選択すべき溶接材料の炭素当量の範囲を最適化している。これにより、鋼板の組成から最適な溶接材料を選択することができ、高い引張強度及び高い靱性を有する溶接金属を得ることができる。

【0019】

よって、本発明に係る高張力鋼板溶接金属は、引張強度及び靱性が高い。

【図面の簡単な説明】

【0020】

【図1】本発明に係る高張力鋼板のレーザ・アークハイブリッド溶接において、鋼板及び溶接ワイヤの炭素当量の適正範囲を示すグラフ図である。

【図2】第1乃至第3実施例における高張力鋼板の配置を示す図である。

【図3】第1乃至第3実施例における溶接トーチ及び溶接ワイヤとレーザ光との位置関係を示す図である。

【図4】第1実施例において、実施例及び比較例の溶接ワイヤ及び鋼板の炭素当量の関係を示す図である。

【図5】第2実施例において、実施例及び比較例の溶接ワイヤ及び鋼板の炭素当量の関係を示す図である。

【図6】第3実施例において、実施例及び比較例の溶接ワイヤ及び鋼板の炭素当量の関係を示す図である。

【図7】第4及び第5実施例における高張力鋼板の形状及び配置を示す図である。

【図8】(a)乃至(d)は、第4実施例における溶接トーチ及びレーザ光の配置を示す図である。

【図9】第4実施例の各配列において、良好な裏波ビードが形成されたギャップ範囲を示すグラフ図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について詳細に説明する。上記の如く、従来の高張力鋼板のレーザ・アークハイブリッド溶接技術においては、母材の組成及び成果物としての溶接金属の組成を規定したものはあるものの、溶接材料の組成を規定したものはなく、溶接材料としては、母材となる鋼板の引張強度に合わせて選択されたものが使用されていることから、母材の希釈率が大きいレーザ・アークハイブリッド溶接において、溶接部の引張強度及び靱性等の機械的性能が高く得られない場合が多いという問題点がある。

【0022】

本願発明者等はこの問題点を解決するために、特に、板厚が3.2乃至12mmの中厚の高張力鋼板について、種々実験検討を行った。そして、溶接金属に高い引張強度及び高い靱性を両立して得るために、高張力鋼板のTiの含有量を0.03質量%以下とし、レーザ・アークハイブリッド溶接で使用する溶接材料のTiの含有量を0.06質量%以下とし、更に、高張力鋼板及びアーク溶接材料の組成から夫々算出される炭素当量Ceqに着目した。即ち、C、Si、Mn、Ni、Cr、Mo及びVの含有量を、[C]、[Si]、[Mn]、[Ni]、[Cr]、[Mo]及び[V]としたときに、下記数式2により与えられる炭素当量を、高張力鋼板がCeqX、アーク溶接材料がCeqYであるとしたときに、アーク溶接材料の炭素当量CeqYが高張力鋼板の炭素当量CeqXに対して所定の関係を満足するように溶接材料を選択すれば、溶接部の引張強度及び靱性のいずれも高くすることができることを知見し、本願発明を見出した。

【0023】

【数2】

【0024】

図1は、本発明に係る高張力鋼板のレーザ・アークハイブリッド溶接において、鋼板及び溶接ワイヤの炭素当量の適正範囲を示すグラフ図である。図1中の太線で囲まれた領域が本発明の範囲である。即ち、本発明においては、アーク溶接材料の炭素当量CeqYは、0.28乃至0.55質量%であり、高張力鋼板の炭素当量CeqXに対して、下記数式3の関係式を満足する。

【0025】

【数3】

【0026】

アーク溶接材料の炭素当量CeqYは、溶接金属の機械的性能に影響する。本発明においては、アーク溶接材料の炭素当量CeqYを0.28乃至0.55質量%にすることにより、高い引張強度及び靱性を有する溶接金属が得られる。即ち、アーク溶接材料の炭素当量CeqYが0.28未満であると、高い引張強度を有する溶接金属が得られない。一方、アーク溶接材料の炭素当量CeqYが0.55を超えると、溶接金属の衝撃値が小さくなる(靱性が低下する)。

【0027】

そして、本発明においては、アーク溶接材料の炭素当量CeqYが高張力鋼板の炭素当量CeqXに対して、上記数式3を満足するような溶接材料を選択することにより、得られる溶接金属のミクロ組織は、微細なベイナイト組織となり、高い強度及び高い靱性を有するようになる。即ち、アーク溶接材料の炭素当量CeqYが−2.15×CeqX+1.4未満の領域は、図1に示す適正範囲よりも左の領域であり、溶接金属の靱性をある程度高めることはできるものの、母材の希釈率が高いために溶接金属の引張強度が不足する。一方、アーク溶接材料の炭素当量CeqYが−2.15×CeqX+1.6を超える領域は、図1に示す適正範囲よりも右側の領域であり、アーク溶接材料の炭素当量CeqYを母材と同程度まで高くすると、溶接金属がマルテンサイト主体のミクロ組織となり、靱性が確保できなくなる。

【0028】

また、本願発明者等は、上記のように選択した溶接材料により、板厚が3.2乃至12mmの780乃至980MPa級高張力鋼板をレーザ・アークハイブリッド溶接する際に、適切な溶接条件を選択すれば、良好なビード形状が得られ、溶接作業性も向上させられることを知見した。即ち、本発明においては、アーク溶接の溶接トーチを溶接方向に対する傾斜角度が前進角5°乃至後退角10°の範囲となるように配置し、溶接方向に対するレーザ光の傾斜角度を前進角15乃至30°の範囲となるようにレーザ光を照射し、レーザ光の照射位置よりも溶接方向前方に0乃至7mm離隔した位置に溶接トーチから溶接ワイヤを供給してアーク溶接をレーザ溶接に先行させて溶接することが好ましい。

【0029】

レーザ・アークハイブリッド溶接において、溶接トーチの傾斜角度及びレーザ光の照射角度と、レーザ光の照射位置に対する溶接ワイヤの供給位置とを上記範囲に設定し、アーク溶接をレーザ溶接に先行させて溶接することにより、レーザ光の吸収率を高く確保しながら、傾斜角度が前進角となるように照射したレーザ光により、片面溶接における鋼板裏面への溶湯の送り込み時間が増大し、突き合わせて配置した鋼板同士のギャップが広い場合においても、良好な裏波ビードが得られる。一方、レーザ溶接をアーク溶接に先行させて溶接した場合には、レーザ光の吸収率が低下して、溶込み深さが減少し、鋼板裏面への溶湯の送り込みが不足し、良好な裏波ビードが得られるギャップの範囲が狭くなる。また、アーク溶接をレーザ溶接に先行させて溶接した場合においても、溶接トーチの後退角を大きくすると、レーザ光を垂直に近い照射角度で照射することにより、ある程度のギャップ範囲において良好な裏波ビードが得られるが、ビード形状が凸形状になりやすくなる。

【0030】

本発明においては、上記適正範囲の組成となるようなアーク溶接材料及び高張力鋼板を選択して溶接して得られた溶接金属の炭素当量CeqZは、0.44乃至0.51質量%となる。

【0031】

そして、この溶接金属において、溶接金属の炭素当量CeqZが上記範囲となる場合に、靱性が若干劣化する場合がある。本願発明者等は、この問題点を解決すべく検討を行った。その結果、溶接金属中のTiの含有量が溶接金属の全質量あたり0.03質量%を超えた場合に、靱性が若干劣化することを知見した。即ち、780MPa級以上の強度レベルを有する溶接金属がTiを含有することにより、金属組織のマトリクス構造に格子歪みが付与され、また、チタンの複合酸化物の生成により、延性破面におけるディンプル深さが低下し、靱性が劣化するものと推測される。よって、本発明においては、溶接金属は、Tiの含有量が溶接金属の全質量あたり0.03質量%以下であれば、高い靱性を確保できる。このような溶接金属を得るために、本発明においては、高張力鋼板中のTiの含有量を0.03質量%以下と少なくし、溶接材料中のTiの含有量を0.06質量%以下と少なくしている。

【実施例】

【0032】

以下、本発明の範囲を満足する実施例の効果を比較例と対比して説明する。

【0033】

(第1実施例)

本第1実施例は、種々の組成を有する高張力鋼板とアーク溶接材料とを種々組み合わせたレーザ・アークハイブリッド溶接の実施例である。異なる組成を有する780MPa級高張力鋼板(板厚:6mm、幅:100mm、長さ:240mm)を4種類と、異なる組成を有するアーク溶接ワイヤを11種類用意し、これらから1種類ずつを選択して、実施例及び比較例の高張力鋼板及びアーク溶接ワイヤの組み合わせとした。高張力鋼板の組成及び溶接ワイヤの組成を表1及び表2に示す。

【0034】

そして、図2に示すように、選択された2枚の高張力鋼板1を、ギャップ1mmで突き合わせて配置し、継手形状をI形開先とした。レーザには、出力5kWのファイバレーザを用い、レーザ光の焦点位置を母材表面±0mmとした。図3に示すように、溶接方向に対する溶接トーチ2の傾斜角度が前進角(又は後退角)0°となるように垂直に配置し、溶接方向に対するレーザ光3の照射角度を前進角25°に設定した。そして、レーザ光の照射位置から3mm離隔した位置に、溶接トーチ2から選択された溶接ワイヤ4を供給し、アーク溶接をレーザ溶接に先行させ、高張力鋼板の突き合わせ部を同一の溶接条件でレーザ・アークハイブリッド溶接した。レーザ溶接用の電源としては、市販のパルス電源を使用した。下記表3に各溶接条件を示す。

【0035】

【表1】

【0036】

【表2】

【0037】

【表3】

【0038】

実施例及び比較例の高張力鋼板及び溶接ワイヤの組み合わせを下記表4に示す。各実施例及び比較例について、レーザ・アークハイブリッド溶接により得られた溶接金属に対して、JIS Z3111:2005(溶着金属の引張及び衝撃試験方法)及びJIS Z2242:2005(金属材料のシャルピー衝撃試験方法)に規定されている引張試験及びシャルピー衝撃試験を行った。即ち、溶接金属から平行部:4mm、厚さ:1mmの全溶接金属引張試験片を採取し、常温で引張試験を行った。また、溶接継手から、厚さ5mm、幅10mm、長さ55mmのハーフサイズシャルピー衝撃試験片を採取し、深さ2mmの45度V字溝(Vノッチ)を加工し、−20℃の温度でシャルピー衝撃試験を行った。各溶接金属からは、切粉状の試料を採取し、その化学成分を分析した。各実施例及び比較例の試験片の炭素当量CeqZを表5に示す。また、各実施例及び比較例の溶接ワイヤ及び鋼板の組成から算出された炭素当量の関係を図4に示す。

【0039】

そして、各実施例及び比較例の溶接金属について、その機械的性能を評価した。引張強さは、780MPa以上を良好(○)、780MPa未満を不良(×)とし、シャルピー衝撃試験結果は、−20℃における吸収エネルギが32J以上を極めて良好(○)、27J以上32J未満を良好(△)、27J未満を不良(×)と評価した。各評価結果を表5にあわせて示す。

【0040】

【表4】

【0041】

【表5】

【0042】

表5及び図4に示すように、実施例No.1乃至12は、溶接ワイヤの炭素当量CeqYが本発明の範囲を満足し、溶接ワイヤの炭素当量CeqYが高張力鋼板の炭素当量CeqXに対して所定の範囲内にあるので、高い引張強度及び高い靱性を有する溶接金属が得られた。

【0043】

比較例No.13乃至26は、高張力鋼板と溶接ワイヤとの組み合わせが本発明の範囲を満足しなかったので、溶接金属の引張強度又は靱性が低下した。このうち、比較例No.13乃至16,No.18乃至20,No.24乃至26は、得られた溶接金属の炭素当量CeqZが本発明の請求項3の範囲の下限値未満であったため、溶接金属の引張強度を高くすることができなかった。また、比較例No.17,No.21乃至23は、得られた溶接金属の炭素当量CeqZが本発明の請求項3の範囲を超えたため、溶接金属の靱性を高くすることができなかった。

【0044】

なお、比較例No.16は、溶接ワイヤの炭素当量CeqYが鋼板の炭素当量CeqXから算出された所定範囲の下限値未満であり、本発明の範囲を満足しない溶接方法により得られた溶接金属であり、溶接金属の引張強度が低下した。

【0045】

(第2実施例)

次に、第2実施例について説明する。本第2実施例においては、1種類の高張力鋼板について溶接ワイヤを種々変更し、レーザ・アークハイブリッド溶接によって得られた溶接金属の機械的特性を検討した。即ち、下記表6に示す組成を有する高張力鋼板に対して、表2に示すWA乃至WFの溶接ワイヤを使用し、レーザ・アークハイブリッド溶接を行った。各実施例及び比較例の鋼板及び溶接ワイヤの組み合わせと、これにより得られた溶接金属の組成を表7に示す。また、各実施例及び比較例の溶接ワイヤ及び鋼板の炭素当量の関係を図5に示す。そして、各実施例及び比較例の鋼板及び溶接ワイヤの組み合わせについて、第1実施例と同様の引張試験及びシャルピー衝撃試験を行い、第1実施例と同様の判定基準により溶接金属の引張強度及び靱性を評価した。引張試験及びシャルピー衝撃試験による評価結果を表8に示す。

【0046】

【表6】

【0047】

【表7】

【0048】

【表8】

【0049】

表8及び図5に示すように、実施例No.27乃至29は、溶接ワイヤの炭素当量CeqYが本発明の範囲を満足し、溶接ワイヤの炭素当量CeqYが、高張力鋼板の炭素当量CeqXに対して所定の範囲を満足するので、引張強度及び靱性の双方が高い溶接金属が得られた。これにより、本発明においては、溶接対象の高張力鋼板の組成から最適な溶接ワイヤを選択して溶接すれば、溶接金属に高い引張強度及び靱性が得られることが分かった。

【0050】

これに対して、比較例No.30乃至33は、溶接ワイヤの炭素当量CeqYが大きく、レーザ・アークハイブリッド溶接により得られた溶接金属の靱性が劣化した。

【0051】

(第3実施例)

次に、第3実施例について説明する。本第3実施例においては、板厚及び組成が異なる3種類の高張力鋼板PF乃至PHの夫々に対して、表2に示すWA、WC、WFの溶接ワイヤを使用し、レーザ・アークハイブリッド溶接を行った。各鋼板PF乃至PHの板厚及び組成を表9に示す。本実施例においては、高張力鋼板の板厚により、レーザ・アークハイブリッド溶接の溶接条件を変更した。表10に各鋼板の溶接条件を示す。また、継手形状はいずれの板厚の鋼板においてもI形開先とし、ルートギャップは、板厚3.2mmのものを0mm、板厚9mm及び12mmのものを1mmとした。各実施例及び比較例の鋼板及び溶接ワイヤの組み合わせと、これにより得られた溶接金属の組成を表11に示す。また、各実施例及び比較例の溶接ワイヤ及び鋼板の炭素当量の関係を図6に示す。

【0052】

【表9】

【0053】

【表10】

【0054】

【表11】

【0055】

本実施例においては、引張試験及びシャルピー衝撃試験に使用する試験片の寸法は、板厚により変更した。即ち、引張試験においては、板厚3.2mmの鋼板同士を溶接した溶接金属から平行部:3mm、厚さ:1mmの全溶接金属引張試験片を採取し、板厚9mmの鋼板同士を溶接した溶接金属から平行部:7.5mm、厚さ:1mmの全溶接金属引張試験片を採取し、板厚12mmの鋼板同士を溶接した溶接金属から平行部:10mm、厚さ:1mmの全溶接金属引張試験片を採取した。また、シャルピー衝撃試験片については、板厚3.2mmの鋼板同士の溶接継手部からは、厚さ2.5mm、幅10mm、長さ55mm(1/4サイズ)試験片を採取し、板厚9mmの鋼板同士の溶接継手部からは、厚さ7.5mm、幅10mm、長さ55mm(3/4サイズ)試験片を採取し、板厚12mmの鋼板同士の溶接継手部からは、厚さ2.5mm、幅10mm、長さ55mm(フルサイズ)試験片を採取した。

【0056】

そして、各実施例及び比較例の高張力鋼板及び溶接ワイヤの組み合わせについて、第1実施例と同様の引張試験及びシャルピー衝撃試験を行った。本実施例においては、溶接金属の引張強度は、第1及び第2実施例と同様の判定基準により評価し、シャルピー衝撃試験による靱性の評価については、板厚により評価基準を分けた。即ち、板厚が3.2mm鋼板同士の溶接継手部から採取した試験片については、−20℃における吸収エネルギが14J以上である場合を良好とし、板厚が9mm鋼板同士の溶接継手部から採取した試験片については、−20℃における吸収エネルギが40J以上である場合を良好とし、板厚が12mm鋼板同士の溶接継手部から採取した試験片については、−20℃における吸収エネルギが54J以上である場合を良好とした。各評価結果を表12に示す。

【0057】

【表12】

【0058】

表12及び図6に示すように、実施例No.33乃至37は、溶接ワイヤの炭素当量CeqYが本発明の範囲を満足し、溶接ワイヤの炭素当量CeqYが、高張力鋼板の炭素当量CeqXに対して所定の範囲を満足するので、引張強度及び靱性のいずれも高い溶接金属が得られた。これにより、本発明は、高張力鋼板の板厚によらず、十分な効果を奏することが分かった。

【0059】

これに対して、比較例No.38、No.39は、溶接ワイヤの炭素当量CeqYが小さく、引張強度が低下し、比較例No.40は、溶接ワイヤの炭素当量CeqYが大きく、靱性が低下した。なお、比較例No.41は、溶接ワイヤの炭素当量CeqYが鋼板の炭素当量CeqXから算出された所定範囲の下限値未満であり、本発明の範囲を満足しない溶接方法により得られた溶接金属であったため、溶接金属の引張強度が低下した。

【0060】

(第4実施例)

次に、本発明の第4実施例について説明する。本第4実施例においては、本発明の範囲を満足するように高張力鋼板と溶接ワイヤとを組み合わせて選択し、溶接トーチ及びレーザ光の配置を変更して溶接部の耐ギャップ性を比較した。即ち、継手部は、I形突き合わせ継手とし、溶接対象の高張力鋼板1として、図7に示すように突き合わせ部のギャップが0mmから5mmまで連続的に変化するテーパギャップ試験片を使用し、裏波ビードが良好に形成されるギャップの範囲を調査した。

【0061】

溶接トーチ及びレーザ光の配置は、図8に示すように、配列Aをレーザ溶接先行(垂直方向)、アーク溶接後行(前進角25°)とし、配列Bをアーク溶接先行(後退角25°)、レーザ溶接後行(垂直方向)とし、配列Cをレーザ溶接先行(後退角25°)、アーク溶接後行(垂直方向)とし、配列Dをアーク溶接先行(垂直方向)、レーザ溶接後行(前進角25°)とした。溶接条件は、第1実施例の表3に示す条件とし、レーザ光の照射位置と溶接ワイヤの供給位置との間は3mm離隔させた。

【0062】

各配列について、良好な裏波ビードが形成されたギャップ範囲を図9に示す。図9に示すように、配列Aにおいては、ギャップが0乃至2.1mmの範囲で良好な裏波ビードが形成された。配列Bにおいては、ギャップが0乃至2.7mmの範囲で良好な裏波ビードが形成された。配列Cにおいては、ギャップが2.9mm以下の範囲で裏波ビードが良好に形成されたが、溶け込み深さ不足により、ギャップが0mmの地点にて貫通ビードが得られなかった。なお、図9に示す配列Cにおいて、ギャップが0mmの地点におけるグラフ図の隙間は、貫通ビードが得られなかったことを示している。配列Dにおいては、ギャップが0乃至3mmの範囲で良好な裏波ビードが形成され、最も良好な耐ギャップ性を示した。

【0063】

(第5実施例)

次に、本発明の第5実施例について説明する。本第5実施例においては、第4実施例において最も良好な耐ギャップ性を示した配列Dについて、溶接トーチの傾斜角度及びレーザ光の照射角度と、レーザ光の照射位置から溶接ワイヤの供給位置までの距離とを種々変更し、夫々、耐ギャップ性を調査することにより、最適な溶接条件を検討した。使用した試験片及び溶接条件は、第4実施例と同一である。各設定条件を表13に示す。そして、ギャップが0乃至2.7mmを超える範囲で良好な裏波ビードが形成された場合を合格(○)と評価した。評価結果を表13にあわせて示す。

【0064】

【表13】

【0065】

表13に示すように、溶接ワイヤとレーザ光の照射位置との間の距離を固定した場合においては、溶接トーチの傾斜角度は前進角−5°から後退角10度の範囲としたときに、良好な裏波ビードが形成されるギャップ範囲が広く、レーザ光は前進角15乃至30°としたときに広いギャップ範囲で良好な裏波ビードが形成された。

【0066】

また、溶接トーチの傾斜角度及びレーザ光の照射角度を上記範囲とした場合においては、溶接ワイヤの供給位置とレーザ光の照射位置との間のギャップを0乃至7mmとしたときに、広いギャップ範囲で良好な裏波ビードが形成された。

【0067】

よって、本発明においては、アーク溶接の溶接トーチを溶接方向に対する傾斜角度が前進角5°乃至後退角10°の範囲となるように配置し、溶接方向に対するレーザ光の傾斜角度を前進角15乃至30°の範囲となるようにレーザ光を照射し、レーザ光の照射位置よりも溶接方向前方に0乃至7mm離隔した位置に溶接トーチから溶接ワイヤを供給してアーク溶接をレーザ溶接に先行させて溶接することが好ましい。

【符号の説明】

【0068】

1:高張力鋼板、2:溶接トーチ、3:レーザ光、4:溶接ワイヤ

【特許請求の範囲】

【請求項1】

板厚が3.2乃至12mmの780乃至980MPa級高張力鋼板をレーザ・アークハイブリッド溶接で突き合わせ溶接する高張力鋼板のレーザ・アークハイブリッド溶接方法において、

前記高張力鋼板のTiの含有量が0.03質量%以下であり、前記レーザ・アークハイブリッド溶接で使用する溶接材料のTiの含有量が0.06質量%以下であり、

C、Si、Mn、Ni、Cr、Mo及びVの含有量を、[C]、[Si]、[Mn]、[Ni]、[Cr]、[Mo]及び[V]として、下記数式により与えられる炭素当量を、高張力鋼板がCeqX、アーク溶接材料がCeqYであるとしたとき、前記アーク溶接材料の炭素当量CeqYは、0.28乃至0.55質量%であり、このCeqYと、前記高張力鋼板の炭素当量CeqXとが、−2.15×CeqX+1.4≦CeqY≦−2.15×CeqX+1.6の関係式を満足するように、高張力鋼板とアーク溶接材料とを組み合わせて溶接することを特徴とする高張力鋼板のレーザ・アークハイブリッド溶接方法。

【請求項2】

溶接方向に対する傾斜角度が前進角5°乃至後退角10°の範囲となるように溶接トーチを配置し、溶接方向に対する傾斜角度が前進角15乃至30°の範囲となるようにレーザ光を照射し、レーザ光の照射位置よりも溶接方向前方に0乃至7mm離隔した位置に前記溶接トーチから溶接ワイヤを供給してアーク溶接をレーザ溶接に先行させて溶接することを特徴とする請求項1に記載の高張力鋼板のレーザ・アークハイブリッド溶接方法。

【請求項3】

前記請求項1又は2に記載の高張力鋼板のレーザ・アークハイブリッド溶接方法によって得られる高張力鋼板溶接金属であって、

溶接金属の炭素当量CeqZが0.44乃至0.51質量%であり、Tiの含有量が溶接金属の全質量あたり0.03質量%以下であることを特徴とする高張力鋼板溶接金属。

【請求項1】

板厚が3.2乃至12mmの780乃至980MPa級高張力鋼板をレーザ・アークハイブリッド溶接で突き合わせ溶接する高張力鋼板のレーザ・アークハイブリッド溶接方法において、

前記高張力鋼板のTiの含有量が0.03質量%以下であり、前記レーザ・アークハイブリッド溶接で使用する溶接材料のTiの含有量が0.06質量%以下であり、

C、Si、Mn、Ni、Cr、Mo及びVの含有量を、[C]、[Si]、[Mn]、[Ni]、[Cr]、[Mo]及び[V]として、下記数式により与えられる炭素当量を、高張力鋼板がCeqX、アーク溶接材料がCeqYであるとしたとき、前記アーク溶接材料の炭素当量CeqYは、0.28乃至0.55質量%であり、このCeqYと、前記高張力鋼板の炭素当量CeqXとが、−2.15×CeqX+1.4≦CeqY≦−2.15×CeqX+1.6の関係式を満足するように、高張力鋼板とアーク溶接材料とを組み合わせて溶接することを特徴とする高張力鋼板のレーザ・アークハイブリッド溶接方法。

【請求項2】

溶接方向に対する傾斜角度が前進角5°乃至後退角10°の範囲となるように溶接トーチを配置し、溶接方向に対する傾斜角度が前進角15乃至30°の範囲となるようにレーザ光を照射し、レーザ光の照射位置よりも溶接方向前方に0乃至7mm離隔した位置に前記溶接トーチから溶接ワイヤを供給してアーク溶接をレーザ溶接に先行させて溶接することを特徴とする請求項1に記載の高張力鋼板のレーザ・アークハイブリッド溶接方法。

【請求項3】

前記請求項1又は2に記載の高張力鋼板のレーザ・アークハイブリッド溶接方法によって得られる高張力鋼板溶接金属であって、

溶接金属の炭素当量CeqZが0.44乃至0.51質量%であり、Tiの含有量が溶接金属の全質量あたり0.03質量%以下であることを特徴とする高張力鋼板溶接金属。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−166213(P2012−166213A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−27881(P2011−27881)

【出願日】平成23年2月10日(2011.2.10)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名 : 社団法人 溶接学会 刊行物名 : 溶接学会全国大会講演概要 第87集 平成22年度秋季全国大会 発行年月日 : 平成22年8月18日

【出願人】(504226733)神鋼溶接サービス株式会社 (6)

【出願人】(000000262)株式会社ダイヘン (990)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月10日(2011.2.10)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名 : 社団法人 溶接学会 刊行物名 : 溶接学会全国大会講演概要 第87集 平成22年度秋季全国大会 発行年月日 : 平成22年8月18日

【出願人】(504226733)神鋼溶接サービス株式会社 (6)

【出願人】(000000262)株式会社ダイヘン (990)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]