高張力鋼板の抵抗スポット溶接方法及び抵抗スポット溶接継手

【課題】本発明は、高強度鋼板を含む板組の抵抗スポット溶接において、前記問題を解決し、より高Ceq系の材料でも高い継手強度を達成することの出来る抵抗スポット溶接方法を提供することを目的とする。

【解決手段】二枚以上の鋼板を重ね合せた板組を、一対の溶接電極で挟持し、加圧しながら通電して溶接する抵抗スポット溶接方法であって、電流値Im(kA)を通電し、下記式(1)を満足するナゲット径d(mm)を形成する第一通電工程と、加圧したまま、冷却する前記第一通電後の通電休止工程(A)と、さらに、2段階の電流値を用いた通電を行う第二通電工程とを、この順で、有することを特徴とする抵抗スポット溶接方法。

3×√tm≦d≦6×√tm・・・式(1)

ここで、tmは、前記二枚以上の鋼板の中で最も薄い板の板厚(mm)である。

【解決手段】二枚以上の鋼板を重ね合せた板組を、一対の溶接電極で挟持し、加圧しながら通電して溶接する抵抗スポット溶接方法であって、電流値Im(kA)を通電し、下記式(1)を満足するナゲット径d(mm)を形成する第一通電工程と、加圧したまま、冷却する前記第一通電後の通電休止工程(A)と、さらに、2段階の電流値を用いた通電を行う第二通電工程とを、この順で、有することを特徴とする抵抗スポット溶接方法。

3×√tm≦d≦6×√tm・・・式(1)

ここで、tmは、前記二枚以上の鋼板の中で最も薄い板の板厚(mm)である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重ね抵抗溶接法の一種である抵抗スポット溶接方法及び抵抗スポット溶接によって形成される継手に係り、特に、Ceqが0.28以上である高強度鋼板を含む板組を、より短時間で、より高強度の継手を形成する抵抗スポット溶接方法に関する。

【背景技術】

【0002】

近年、燃費を向上させ、CO2排出量を軽減するため、車体の軽量化が進められている。自動車の素材としては価格、成形性、強度のバランスから大部分で鉄鋼が利用され、薄肉化による軽量化が進められている。一方で、車体の安全性確保は従来以上に高い水準が求められており、薄肉化と同時に高張力化することによる強度の確保が検討されている。

【0003】

また、車体の組立には溶接が不可欠であり、溶接部の良否が信頼性に直結する。車体に使用される溶接法のうち、抵抗スポット溶接は運用コストや位置の自由度に優れ、一台につき数千点の溶接を行う。このため信頼性の確保に関して抵抗スポット溶接が担う役割は大きい。

【0004】

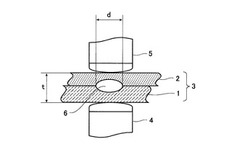

抵抗スポット溶接は、図1に示すように、重ね合わせた2枚以上の鋼板(ここでは、下の鋼板1と上の鋼板2の2枚)の板組3を、上下一対の電極チップ(下の電極チップ4と上の電極チップ5)で挟み、加圧、通電することにより溶融させ、必要サイズのナゲット6を形成して、溶接継手を得るものである。

【0005】

このようにして得られた継手の品質は、ナゲットの径や溶け込みが得られているか、あるいは、せん断引張強度(継手のせん断方向に引張試験をしたときの強さ)や十字引張強度(継手の剥離方向に引張試験をしたときの強さ)、また疲労強度などで評価されている。その中でも、せん断引張強度や十字引張強度を代表とする静的強度は、継手品質の指標として重要視されている。

【0006】

スポット溶接部の引張せん断強度は、鋼板の引張強度の増加とともに増加する傾向にあることが知られている。しかし、十字引張強度は鋼板の引張強度の増加にかかわらずほとんど増加せず、逆に減少する。その原因として、鋼板は、高強度になると、下記式などで表される炭素等量Ceqが大きくなり、このような鋼板を溶接すると、急熱急冷の熱サイクルが付与されるために、溶接部及び熱影響部において硬度が上昇し、靭性が低下するからだと考えられている。

【0007】

Ceq=C+1/30×Si+1/20×Mn+2P+4S(%)

高強度鋼板を抵抗スポット溶接する際に溶接継手部の強度を確保するためには、溶接法の観点からは、打点数の増加やナゲット径の拡大が考えられる。しかし、打点数の増加は溶接作業スペースが必要であり、作業時間の増大の原因となり、さらに生産性を悪化させる。また、ナゲット径を拡大するには電極を大きくしたり、溶接金属の飛散(散り)を防ぐために加圧力を増加しなければならず、設備装置上の制約も受けるほか、溶接熱影響部が拡大するため母材特性が損なわれる欠点もある。

【0008】

そこで、従来と同様、あるいはそれ以下のナゲット径で溶接継手部の強度を確保するために、ナゲットを形成する本通電の後に通電を行う後熱通電方式に対する試みがなされてきた。特に、溶接部を一旦冷却し、再加熱するマルテンサイトテンパー方式(以下、「テンパー方式」と云う。)は、一度溶接部を凝固、変態させた後に再加熱することにより、ナゲット及び溶接熱影響部(HAZ部)を軟化させることで、ナゲットの靭性向上や溶接部近傍の応力集中緩和を図り、継手強度向上を実現しようとするもので、数多くの検討例がある。

【0009】

その一例として、特許文献1では、テンパー通電における通電時間Tt・通電電流Itと本通電における通電時間To・通電電流Ioを用いて、(It/Io)の二乗と(Tt/To)の積が0.25〜0.82の範囲に入っていることが望ましいとしている。

【0010】

また、非特許文献1では、1.05mmの鋼板に対してテンパー通電を行うことにより静的強度が向上し、後熱通電の為に必要な時間は冷却時間が0.4秒、テンパー通電時間が0.5秒で、計0.9秒であるとしている。

【0011】

特許文献2では、本通電を行った後に、本通電以下の電流値にて通電を行い、通電終了後の保持時間を板厚に合わせて変えることにより、高張力鋼板の十字引張強度を改善することができるとしている。

【0012】

特許文献3では、引張強さ900MPa〜1850MPaの鋼板に対して、本通電の後、本通電の70%〜90%の電流値を、40msから80msの時間通電、あるいは20msの冷却時間の後、本通電の40%〜70%の電流値を、40msから200msの時間通電することで十字引張強さが向上するとしている。

【0013】

近年では、特許文献4や、非特許文献2に見られるように、一定の冷却の後、2〜4サイクル(40〜80ms)程度の通電を行うことで十字引張強さが向上するとした方法も提案されている。非特許文献2では、40サイクル(0.8s)程度の冷却の後、通電することで、テンパー方式と同等の効果が得られるとしている。特許文献4では、散りが発生する上限に近い電流を負荷すると、特異的な熱影響が得られ、その結果テンパー方式と同等の効果が得られるとしている。

【0014】

また、近年では、テンパー方式とは異なり、冷却と通電を繰り返すパルセーション状の通電方式の検討が進められている。例えば、特許文献5では、ナゲットを形成する本通電の後、無通電で保持した後本通電よりも高電流の通電を短時間行い、これを複数回繰り返すことによってテンパー方式よりも短時間で継手強度が向上するとしている。

【0015】

また、薄板とそれよりも厚い2枚の板などの組み合わせにおいては、薄板と厚板の間に溶融部が形成されづらいという問題があり、このような三枚以上重ねた板組に対して、特許文献6では本通電の後に休止と、通電を繰り返すパルセーション通電を行うことで十分なナゲット径が確保できるとしている。

【0016】

特許文献7では、ナゲットを形成する本通電の後、一度電流値を下げて通電した後、本通電よりも高電流の通電を短時間行い、これを複数回繰り返すことで散りを発生させることなくナゲットを形成することができるとしている。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開昭58−003792号公報

【特許文献2】特開2002−103048号公報

【特許文献3】特開2009−241086号公報

【特許文献4】特開2010−172946号公報

【特許文献5】特開2010−115706号公報

【特許文献6】特開2008−093726号公報

【特許文献7】特開2010−207909号公報

【非特許文献】

【0018】

【非特許文献1】1st International Conference Super−high Strength Steels Proceedings、G.Shiら、Techniques For Improving The Weldability of Trip Steel Using Resistance Spot Welding、 2005年

【非特許文献2】AISI/DOE Technology Roadmap Program、 DE−FC36−97ID13554、 B. Girvinら、 Development of Appropriate Spot Welding Practice for Advanced High−Strength Steels、 2004年

【発明の概要】

【発明が解決しようとする課題】

【0019】

しかしながら、従来のテンパー方式の通電、あるいはパルセーション状の通電には課題も多い。

【0020】

まず、特許文献1〜3及び非特許文献1に記載されているような通電方法は、本通電以下の電流値で、十分な抵抗発熱が可能な範囲を選ぶために、利用可能な電流範囲は狭い。したがって、僅かな通電電流・電流時間の変化で大きく影響を受けざるを得ず、様々な外乱要因の存在する製造の現場(例えば、本通電の50%を超える大きな電流低下が起きる)において実装するにあたっては、安定的な施工を行う上での余裕が小さいという問題点がある。加えて、本通電以下の低電流で有効に発熱させるためには、十分な溶接時間(非特許文献1によれば、少なくとも0.5秒以上)が必要であり、冷却時間と合わせて総溶接時間(最初の通電が開始してから、最後の通電が完了するまでと定義する)の増加要因となる問題もある。

【0021】

特許文献4及び非特許文献2に記載されているような短時間の高電流を1回のみかける場合、ともに、効果を得るために散り発生上限に近い電流値を設定している。しかし、加工や組立の精度によっては板隙が発生し、散りの原因となりうるという課題がある。

【0022】

加えて、一般的なテンパー方式の通電方法は、非特許文献1及び非特許文献2にて実施あるいは記載されているように、十分な冷却を置いた後に通電することで焼き戻しを行うものである。したがって、十分な冷却時間(非特許文献1によれば1.05mmの板厚で少なくとも20サイクル(0.4秒)以上、安定的に効果を得たい場合や板厚を増す場合は20サイクル(0.4秒)より長い時間)が必要であり、総溶接時間が長くなるという問題がある。

【0023】

さらに、特許文献4及び5は、本通電で形成されたナゲットを後熱通電によって拡大して、溶融部を確保している。従来、ナゲット径と継手強度には密接な関係があるという観点から、後熱通電の有無に係わらず、最終的なナゲット径に関してのみ継手強度を整理し、評価してきた。しかし、前述したように、ナゲット径の拡大で強度を向上させることが重要であることは無論ではあるが、溶融状態からナゲットやHAZは急冷されるため、継手強度を向上させることは出来ない。

【0024】

特許文献6では熱影響部の温度履歴を複数に制御することによって継手強度を向上させるという点で、上段のテンパー通電とは考え方を異にするものである。しかし、高Ceq系になるにつれて単純な繰り返しのパターンでは効果が小さく、また、繰り返し数が増やすことによるタクトタイムの増加もあり、改善点が多いと考えられた。

【0025】

そこで、本発明は、高強度鋼板を含む板組の抵抗スポット溶接において、前記問題を解決し、より高Ceq系の材料でも高い継手強度を達成することのできる抵抗スポット溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0026】

本発明者らは、前記課題を解決するために、高張力鋼板を含む板組の抵抗スポット溶接における継手強度の向上方法について鋭意検討した。

【0027】

抵抗スポット溶接の継手強度の静的強度を代表する引張せん断強度と十字引張強度のうち、引張せん断強度は鋼板の高強度化に合わせて向上する傾向があるため、高強度鋼板の継手強度を考える際は十字引張強度をより重視した。抵抗スポット溶接継手の十字引張強度と破断形態には相関があり、低強度溶接継手は鋼板に平行に破断する剥離破断を生じ、高強度になるにつれてボタン状に片方の鋼板が残ったまま抜けるように破断するプラグ破断へと変化することが知られている。

【0028】

はく離破断は脆性破断であることから、従来、ナゲット端部への応力集中に着目して検討が進められてきた。継手強度を向上することを目的とした特許文献1〜5も、ナゲットあるいは熱影響部の硬化を抑制あるいは軟化させることで応力集中を低減させることによって達成している。

【0029】

しかし、これらはナゲットの脆性破断のクライテリア自体は変化しないという前提にたったものであり、クライテリアの向上について論じたものでない。本発明者らはクライテリア及びその向上について検討した。

【0030】

そこで、本発明者らは十字引張試験の数値解析を行い、ナゲット端部の応力拡大係数の評価を行った。この結果、ナゲットの軟化、熱影響部の軟化のそれぞれで、同一荷重下の応力拡大係数は有意に低下することを知見した。これは、各部の軟化によってナゲット端部に接する切欠先端角が鈍化したからであると説明できる。

【0031】

ナゲットの特性に影響する因子として、PやSの存在が指摘されている。同程度のC量を含有しP及びSを変化させ、同程度の硬さ及び引張強さを有する鋼種を試作し、十字引張強さを比較したところ、P及びSの量が増加するにつれて破断強さは低下し、はく離破断が増加した。

【0032】

そこで、P及びSの影響について詳細に評価した。ナゲットの組織を観察したところ、ピクリン酸でエッチングされる部分とマルテンサイト粒のセル構造は一致していなかった。ピクリン酸でエッチングされる領域は、EPMA観察を通じた観察により、Si、Mn及びPが主に高く偏在しており、凝固偏析の部分であると考えられる。このうち、特にPはSiやMnに比べて高濃度に凝集していた。これは、Pが他元素に比べて融点が低いためであると考えられる。さらに十字引張試験を一定荷重で停止し、ナゲット内き裂の伝播位置を評価した。その結果、Pの偏在位置とき裂の伝播経路はオーバーラップしていることが分かった。

【0033】

したがって、溶接プロセスとナゲット破断の関係は以下のように考えられる。まず、急速な凝固によって不純物、特にPやSがデンドライト構造の外側に押し出され、偏析が生じる。その後、オーステナイト粒が形成されるが、その構造は偏析状態と必ずしも一致しない。さらに冷却が進むとマルテンサイト変態が起こり、マルテンサイト粒内に存在するP及びSの偏析部が、ナゲットの脆性破断を誘起すると考えられる。したがって、P及びSの偏在を緩和することによって、クライテリアの向上を図る事ができると考え、さらに検討を進めた。

【0034】

まず、凝固速度を変化させることで効果が得られないかを評価した。しかし、ナゲット形成後に低電流で通電を続けることは凝固偏析を助長する結果となった。一般に冷却速度が速くなると偏析はより微細化される傾向があるため、まず急速に冷却することが肝要である。

【0035】

つぎに、再通電によるPの状態を評価した。一般に、元素は高温であるほど短時間で拡散し、低温であるほど長時間必要である。一方で、オーステナイト粒内にPが偏析していることから、長時間拡散させた場合、オーステナイト粒界に凝集し、粒界割れの原因となることが推定される。実際に、テンパー通電をかけた場合はテンパー通電を行わない場合に比べてP偏析の緩和が見られたが長時間の通電を行うと、粒界への偏析が見られ、継手強度は低下した。さらに特許文献6の方法でも若干の緩和が見られた。これは高電流を利用することにより短時間でも大きな効果が得られたものであると考えられる。

【0036】

しかし、本通電(第一通電工程)後の後熱通電を第二通電工程だけ行ったナゲットと、その後第三通電工程を行ったナゲットを比較した場合、第三通電工程を行った方がPの偏析の緩和の効果は小さかった。これは、二度目の後熱通電(第三通電工程)までの通電休止工程(B)で冷却されることによってナゲットは急激に低温になるため、一度目の後熱通電(第二通電工程)以降ではP偏析の緩和の効果が小さかったと推定される。したがって、P偏析の緩和の効果を増大させるためには急冷した後、高温で維持することが必要であるとの知見を得た。

【0037】

一方、従来知見にあるように熱影響部の軟化によって応力集中が緩和されることも重要である。高張力鋼板の熱影響部にはナゲット近傍で母材よりも硬くなる硬化部と、硬化部の外周の母材よりも柔らかくなる軟化部が存在する。本発明者らは数値解析によってその影響を評価したところ、硬化部の軟化あるいはその領域の減少、または軟化部のさらなる軟化あるいはその領域の増加によってナゲット端部における応力集中が低減され、ナゲットでの破断を抑制できることを明らかにした。なお、硬化部及び軟化部の領域とは、継手の断面を観察したとき、軟化部の面積、あるいは軟化部の幅に相当する領域をいう場合がある。本発明では、このうち、軟化部の領域の増加に着目した。

【0038】

ナゲットの軟化部は、ナゲットで発生した熱が伝わってオーステナイト化温度以下の温度まで昇温する部分である。この軟化部の領域を増加させるためにはナゲットから伝わる熱を一定程度に維持することが考えられる。特許文献6のような方法では、通電によって軟化部の温度が次第に上がりオーステナイト域に入って硬化する部分もあり、単純な高電流通電では適切に制御出来ていないと考えられた。

【0039】

このような検討を踏まえ、我々はナゲットを急冷した後高温維持しつつも、軟化部の温度を維持する方法を検討した。その結果、以下のような通電パターンを見出した。まず、本通電の後、通電休止工程により冷却を行い、ついで、第二通電工程により高温化するために高電流を負荷し、さらに電流を下げてさらに通電を続けるという第二通電工程において2段の通電処理を行うパターンである。これによってナゲットを急冷・高温化するとともに、軟化部温度が上がりすぎることを防ぎつつ、適切に維持することができる。

【0040】

さらに、軟化部の領域を拡大するためには、軟化部の外側の母材まで高温にする必要があるが、通電を続けると硬化部に近い部分がより高温になるため、通電と通電休止による冷却を繰り返すことは重要である。実験的検討から、冷却時間を板厚によって厳密に定義することで、無駄のない熱伝達を実現できることを見出した。したがって、上記パターンに加え、通電休止工程の冷却と通電を繰り返すことで軟化部の領域をさらに拡大することができる。このときの通電を二段に分け、後段を前段よりも低電流化することで効率的に軟化を実現できる。この通電休止工程の冷却と通電を繰り返すことで効果を増すことができるが、溶接時間の増加の原因となるため、多くとも2回が好ましい。

【0041】

この溶接法を行うと、ナゲットのPの偏析状態をEPMAなどで解析した際、Pが偏析により高濃度になる領域の割合を従来に比べて低い水準にすることができる。

【0042】

そして、この溶接法は急冷による硬化が著しく、十字引張強度が大幅に劣化する引張強度440MPa以上の高張力鋼板に適用されることにより、著しい継手強度向上の効果を発現する。

【0043】

このようにして、後熱通電(第二通電工程または第三通電工程)と、上記のような通電休止工程(A)及び/または(B)さらに第二通電工程の内で二段の通電を行い、ナゲットのP偏析緩和と軟化部の拡大を同時に達成することで、従来溶接よりも短時間で、かつ、継手強度を向上させることに成功したのである。

【0044】

上記に基づいて、本発明は以下の特徴を有している。

[1] 二枚以上の鋼板を重ね合せた板組を、一対の溶接電極で挟持し、加圧しながら通電して溶接する抵抗スポット溶接方法であって、

電流値Im(kA)を通電し、下記式(1)を満足するナゲット径d(mm)を形成する第一通電工程と、

加圧したまま、冷却する前記第一通電後の通電休止工程(A)と、

さらに、下記式(2)及び式(3)を満足する2段階の電流値を用いた通電を行う第二通電工程とを、

この順で、有することを特徴とする抵抗スポット溶接方法。

【0045】

3×√tm≦d≦6×√tm・・・式(1)

ここで、tmは、前記二枚以上の鋼板の中で最も薄い板の板厚(mm)である。

【0046】

Im<I21<Im×2.0・・・式(2)

I22<I21・・・式(3)

ここで、I21及びI22は、それぞれ前記2段階の通電の前段階及び後段階の電流値(kA)である。

[2]前記第一通電後の通電休止工程(A)の時間Tc1が下記式(4)を満足することを特徴とする請求項1に記載の抵抗スポット溶接方法。

t/2<Tc1<t×5・・・式(4)

ここで、tは前記板組の総板厚(mm)であり、ここで、時間の単位は(サイクル/50Hz)であることを意味する。

[3]前記第二通電工程の総通電時間T2が、下記式(5)及び式(6)を満足することを特徴とするまたは[2]に記載の抵抗スポット溶接方法。

T2=T21+T22・・・式(5)

ここで、T21及びT22はそれぞれ前記前段階の通電時間及び前記後段階の通電時間である。

T2<t×5・・・式(6)

ここで、tは、板組の総板厚(mm)であり、時間の単位は(サイクル/50Hz)であることを意味する。

[4]前記第二通電工程の後に、通電休止工程(B)と、

さらに、下記式(7)を満足する通電を行う第三通電工程とを

この順で有することを特徴とする[1]〜[3]のいずれかに記載の抵抗スポット溶接方法。

I3×I3×T3<I21×I21×T21+I22×I22×T22・・・式(7)

I3は、第三通電工程の電流値(kA)、並びにI21及びI22は、それぞれ前記2段階の通電の前段階及び後段階の電流値(kA)で、T3は第三通電工程の通電時間、T21及びT22はそれぞれ前記前段階の通電時間、後段階の通電時間であり、時間の単位は(サイクル/50Hz)であることを意味する。

[5] 前記第二通電工程の後の通電休止工程(B)の時間Tc2が、下記式(8)を満足することを特徴とする[4]に記載の抵抗スポット溶接方法。

Tc1/5<Tc2≦Tc1・・・式(8)

Tc1は前記第一通電後の通電休止工程(A)の時間であり、ここで、時間の単位は(cycle/50Hz)であることを意味する。

[6] さらに、前記第三通電工程の1段階の通電に代え2段階の通電とすることを特徴とする[4]または[5]に記載の抵抗スポット溶接方法。

[7] さらに、第二通電工程の後の通電休止工程(B)及び前記第三通電工程を1回以または2回の範囲で、繰り返すことを特徴とする[4]〜[6]のいずれか一つに記載の抵抗スポット溶接方法。

[8] 前記二枚以上の鋼板のうち、少なくとも一枚の鋼板が下記式を満足することを特徴とする[1]〜[7]のいずれか一つに記載の抵抗スポット溶接方法。

【0047】

0.25<Ceq<0.6

ここで、Ceq=C+1/30×Si+1/20×Mn+2×P+4×S(%)

であり、右辺は鋼板の各元素の含有量(質量%)である。

【発明の効果】

【0048】

本発明によれば、少なくとも一枚以上の高張力鋼板を含む二枚以上の板組に対して、従来に比べて十字引張強度の高い抵抗スポット溶接継手を作成することができる。

【図面の簡単な説明】

【0049】

【図1】抵抗スポット溶接の構成を示す図である

【図2】本発明に係る一実施形態における各工程における電流値と時間の関係を示す図である(実施例1)。

【図3】本発明に係る一実施形態における各工程における電流値と時間の関係を示す図である(実施例2)。

【発明を実施するための形態】

【0050】

以下、本発明の実施の形態を図面に基づき説明する。

【0051】

本発明の一実施形態に係る抵抗スポット溶接方法は、図1に示したように、重ね合わせた1枚以上の高強度鋼板を含む(ここでは、下の鋼板1と上の鋼板2の2枚のうち、鋼板1が高強度鋼板である)板組3を、上下一対の電極チップ(下の電極チップ4と上の電極チップ5)で挟み、加圧、通電する抵抗スポット溶接により溶接接合し、必要サイズのナゲット6を形成して抵抗スポット溶接継手を得る抵抗スポット溶接方法である。

【0052】

この実施形態において好適に使用可能な溶接装置は、上下一対の電極チップを備え、一対の電極チップで溶接する部分を挟み、加圧し通電でき、溶接中に加圧力、溶接電流をそれぞれ任意に制御可能な加圧力制御装置及び溶接電流制御装置を有していれば、加圧機構(エアシリンダやサーボモータ等)、電流制御機構(交流や直流等)、形式(定置式、ロボットガン等)等には特に限定されない。以下の説明で通電時間の単位は特に言及しない限り、(サイクル/50Hz)すなわち0.02sを意味する。また、単に「サイクル」または「cycle」と表記する場合もある。

【0053】

そして、この実施形態における本発明施工手順を図2に示す。縦軸は電流値(RMS値)であり横軸は時間を示している。

【0054】

第一通電工程

まず、第一の通電工程(「第一通電工程」または「本通電」と云うことがある。)は、少なくとも一枚以上の高張力鋼板を含む二枚以上の鋼板を重ね合せた板組を、一対の溶接電極で挟持し、加圧しながら電流値Im(kA)を通電し、最も薄い鋼板の板厚をtm(mm)として、ナゲット径dが、

3×√tm≦d≦6×√tm・・・式(1)

であるナゲットを形成する工程である。

ここで、ナゲット径dが、3×√tm以上としたのは、本発明が効果を得るためには一定のナゲットが必要であるためであり、6×√tm以下としたのは過大なナゲットを形成した場合,冷却が遅くなり,後熱通電によって再溶融してしまうおそれがあるからである。

【0055】

また、第一通電工程の通電時間は5サイクル〜25サイクルが好ましい。

本第一通電工程により、健全なナゲットを得ることができる。

【0056】

第一通電工程後の通電休止工程(A)

さらに、ナゲットを急冷し、凝固させる通電休止工程(A)がある。この工程では、第一通電工程の後、加圧したまま、無通電で冷却することによって微細な凝固組織を形成することができる。この工程の処理時間である通電休止時間Tc1は凝固を確保するための下限と、過剰な冷却を抑制し、次工程の効果を有効に得るための上限を規定する下記式(4)を満足することが好ましい。この通電休止工程(A)により、ナゲットの凝固時の偏析はより微細化され、まず急速に冷却することが肝要である。無通電で加圧したままとするのは、冷却速度を大きくとるためである。

t/2<Tc1(サイクル/50Hz)<t×5 ・・・式(4)

ここで、tは前記板組の総板厚(mm)であり、(サイクル/50Hz)は0.02sであることを意味する。

【0057】

このようにすることで、冷却後の再加熱の効果を最大に得ることができる。

t/2<Tc1(サイクル/50Hz)としたのは一定の凝固を確保する上での最小の冷却時間を規定し、ナゲットの冷却速度は総板厚が増すほど遅くなるため、板厚に応じて最小冷却時間を定義しなければならないからであり、Tc1(サイクル/50Hz)<t×5としたのは、ナゲットが本発明にとって十分に冷却された状態にするには、同様に、総板厚に対して5倍の時間で十分との結果が得られたからである。このとき、通電休止工程(A)の通電休止時間Tc1が時間が長すぎる場合は鋼板の冷却が進みすぎてしまい、その後の通電による熱処理効果の制御が困難になるため、tの4倍以下の値とすることが望ましい。

【0058】

二段階の電流値を用いた通電を行う第二通電工程

つぎに、二段階の通電を行う第二通電工程を行う。この第二通電工程として第一通電工程でナゲットを形成する主要な役割を果たす電流値Imに対して、第二通電工程の通電が二段階から成り、前段階の電流値I21がIm<I21<Im×2.0・・・式(2)

であり、その後の後段階の電流値I22がI22<I21・・・式(3)

となるように溶接を行う。Im<I21としたのは、短時間で再発熱の効果を得るためであるためであり、I21<Im×2.0としたのは、過大な電流を負荷した場合は再溶融、散りの原因となるためである。I22<I21としたのは、軟化部の温度が過大となるのを防止するためである。

【0059】

このように規定することで、安定して溶接部を高温に維持することができる。

【0060】

また、散りを出さずに急熱することと、温度を適切に維持するために前段階の電流値I21は、1.2以上1.8以下(Im×1.2≦I21≦Im×1.8)が好ましく、I22はI21の1/2以上(I21×1/2≦I22<I21)が望ましい。

【0061】

第二通電工程の総通電時間T2)

第二通電工程の総通電時間T2が、前段階の通電時間T21と後段階の通電時間T22で

T2=T21+T22・・・式(5)

で表されるとき、板組の総板厚t(mm)に対して、

T2(サイクル/50Hz)<t×5・・・式(6)

となるように溶接を行うことが好ましい。このとき、T2は、短すぎると加熱の効果を得ることが難しいため、少なくともt/2<T2となるように設定するとともに、長すぎると施工性を悪化させることから、T2≦t×3とすることがさらに好ましい。

【0062】

第二通電工程の後に、無通電で加圧したままの、通電休止工程(B)

本発明に係る実施形態の溶接作業において、第二通電工程の後に、時間Tc2を無通電で加圧したままの状態とする通電休止工程(B)が存在することが好ましい。通電休止工程(B)において、加圧したまま、としたのは、溶接部を電極により冷却するためである。この通電休止工程(B)は必ずしも必要ではないが、本工程は第二工程の発熱を再度調整し、次の第三通電工程における発熱を、より効果的にする意義を有する。

【0063】

通電休止工程(B)での加圧の圧力は3〜10MPaの範囲が好ましい。このような加圧力とすることにより、電極と鋼板の接触部を十分に確保し、バランスのよい冷却を得ることができるためである。

第二通電工程の後の通電休止工程(B)の時間Tc2(サイクル/50Hz)は、次式(8)の関係を満足することが好ましい。

Tc1/5<Tc2≦Tc1・・・式(8)

ここで、Tc1は前記第一通電後の通電休止工程(A)の時間である。これは、本工程につづく、第三通電工程の入熱を第二通電工程の入熱よりも低く設定し、冷却時間を規定することで軟化部の拡大を最大化することを意図している。

【0064】

第三通電工程

前記第二通電工程の後の通電休止工程(B)後、再度通電を行う第三通電工程を行うことが好ましい。この場合、第三通電工程の電流値をI3(kA)とし、通電時間をT3とすると、I21、I22(kA)及びT21、T22に対して

I3×I3×T3>I21×I21×T21+I22×I22×T22・・・式(7)

I3は、第三通電工程の電流値(kA)、並びにI21及びI22は、それぞれ前記2段階の通電の前段階及び後段階の電流値(kA)で、T3(s)は第三通電工程の総通電時間、T21(s)及びT22(s)はそれぞれ前記前段階の通電時間、後段階の通電時間である。

これは、第三通電工程の入熱を第二通電工程の入熱よりも高く設定することによって、軟化部の拡大を最大化することを意図している。

【0065】

また、第三通電工程の通電を二段階とし、前段の電流値をI31として

Im≦I31<Im×2.0

とし、後段の電流値をI32とすると、

I32<I31

とすることで効果をさらに高める事ができる。

【0066】

このとき、

I31×I31×T31+I32×I32×T32>I21×I21×T21+I22×I22×T22・・・式(11)

とすることがより好ましい。ここで、T21及びT22はそれぞれ第二工程の前段及び後段の通電時間、T31及びT32は、それぞれ第三工程の前段及び後段の通電時間(サイクル/50Hz)である。

【0067】

(11)式は(7)式と同様に、第三通電工程の入熱を第二通電工程の入熱よりも高く設定することによって、軟化部の拡大を最大化することを意図している。

【0068】

また、本溶接法は二枚以上の鋼板のうち、少なくとも一枚の鋼板の引張強度が、440MPa以上であることで本発明の効果をさらに得ることができる。また、少なくとも一枚の鋼板の引張強度が、980MPa以上でさらに一層の効果を得ることができる。そして、二枚以上の鋼板のうち、少なくとも一枚の鋼板の炭素当量Ceqは、0.25<Ceq<0.6の範囲であることが好ましい。なお、Ceq=C+1/30×Si+1/20×Mn+2×P+4×S(%)とする(単位;質量%)。

【実施例1】

【0069】

本発明の実施例として、前述の図1に示したように、2枚の鋼板(下の鋼板1、上の鋼板2)を重ねた板組3について、Cガン(溶接ガン)に取付けられたサーボモータ加圧式で単相交流(50Hz)の抵抗溶接機を用いて抵抗スポット溶接を行い、抵抗スポット溶接継手を作製した。なお、使用した一対の電極チップ(下の電極チップ4、上の電極チップ5)は、ともに、先端の曲率半径R40、先端径6mmを有するアルミナ分散銅のDR型電極とした。

【0070】

試験片として、440MPa級から1470MPa級までの1.0mmから2.0mmの裸鋼板を使用した。JIS Z3137に基づき溶接及び引張試験を行った。なお、本通電条件を加圧力を3.5kN、第一通電工程(本通電工程)の時間Taを所定のナゲットが得られるように10〜16サイクルで一定とした。表中CTSとはJIS Z3137に定める十字引張試験による破断強度(十字引張強さ)である。その他のスクイズ時間あるいはスロープ時間については設定しなかった。ホールドタイムは1サイクルに設定した。

【0071】

そして、本発明例として、上記の本発明の一実施形態に基づいて抵抗スポット溶接を行った。各パラメータの定義は図2に示す。一方、比較例(1)として本通電のみを行う場合、比較例(2)として通電休止による冷却と通電を繰り返したものを行った。

【0072】

表1に、本発明例及び各比較例の溶接条件と溶接結果を示す。本発明例においては、比較例(1)及び(2)に比べて、十字引張強度の向上が認められた。

【0073】

【表1】

【実施例2】

【0074】

本発明の実施例として、前述の図1に示したように、2枚の鋼板(下の鋼板1、上の鋼板2)を重ねた板組3について、Cガン(溶接ガン)に取付けられたサーボモータ加圧式で単相交流(50Hz)の抵抗溶接機を用いて抵抗スポット溶接を行い、抵抗スポット溶接継手を作製した。なお、使用した一対の電極チップ(下の電極チップ4、上の電極チップ5)は、ともに、先端の曲率半径R40、先端径6mmを有するアルミナ分散銅のDR型電極とした。

【0075】

試験片として、1180MPa級の1.6mmの裸鋼板を使用した。JIS Z3137に基づき溶接及び引張試験を行った。なお、本通電条件を加圧力を3.5kN、第一通電工程(本通電工程)の時間Taを14サイクルとした。

【0076】

その他のスクイズ時間あるいはスロープ時間については設定しなかった。ホールドタイムは1サイクルに設定した。

【0077】

そして、本発明例として、上記の本発明の一実施形態に基づいて抵抗スポット溶接を行った。各パラメータの定義は図3に示す。図3には第三通電工程の1段階の通電に代え2段階の通電とすることの例が示されている。一方、比較例(1)として本通電のみを行う場合、比較例(2)として通電休止による冷却と通電を繰り返したものを行った。

【0078】

表2に、本発明例及び各比較例の溶接条件と溶接結果を示す。表中CTNとはJIS Z3137に定める十字引張試験による破断強度(十字引張強さ)である。本発明例においては、比較例(1)及び(2)に比べて、十字引張強度の向上が認められた。

【0079】

【表2】

【符号の説明】

【0080】

1 下の鋼板

2 上の鋼板

3 板組み

4 下の電極

5 上の電極

6 ナゲット

d ナゲット径

t 総板厚

【技術分野】

【0001】

本発明は、重ね抵抗溶接法の一種である抵抗スポット溶接方法及び抵抗スポット溶接によって形成される継手に係り、特に、Ceqが0.28以上である高強度鋼板を含む板組を、より短時間で、より高強度の継手を形成する抵抗スポット溶接方法に関する。

【背景技術】

【0002】

近年、燃費を向上させ、CO2排出量を軽減するため、車体の軽量化が進められている。自動車の素材としては価格、成形性、強度のバランスから大部分で鉄鋼が利用され、薄肉化による軽量化が進められている。一方で、車体の安全性確保は従来以上に高い水準が求められており、薄肉化と同時に高張力化することによる強度の確保が検討されている。

【0003】

また、車体の組立には溶接が不可欠であり、溶接部の良否が信頼性に直結する。車体に使用される溶接法のうち、抵抗スポット溶接は運用コストや位置の自由度に優れ、一台につき数千点の溶接を行う。このため信頼性の確保に関して抵抗スポット溶接が担う役割は大きい。

【0004】

抵抗スポット溶接は、図1に示すように、重ね合わせた2枚以上の鋼板(ここでは、下の鋼板1と上の鋼板2の2枚)の板組3を、上下一対の電極チップ(下の電極チップ4と上の電極チップ5)で挟み、加圧、通電することにより溶融させ、必要サイズのナゲット6を形成して、溶接継手を得るものである。

【0005】

このようにして得られた継手の品質は、ナゲットの径や溶け込みが得られているか、あるいは、せん断引張強度(継手のせん断方向に引張試験をしたときの強さ)や十字引張強度(継手の剥離方向に引張試験をしたときの強さ)、また疲労強度などで評価されている。その中でも、せん断引張強度や十字引張強度を代表とする静的強度は、継手品質の指標として重要視されている。

【0006】

スポット溶接部の引張せん断強度は、鋼板の引張強度の増加とともに増加する傾向にあることが知られている。しかし、十字引張強度は鋼板の引張強度の増加にかかわらずほとんど増加せず、逆に減少する。その原因として、鋼板は、高強度になると、下記式などで表される炭素等量Ceqが大きくなり、このような鋼板を溶接すると、急熱急冷の熱サイクルが付与されるために、溶接部及び熱影響部において硬度が上昇し、靭性が低下するからだと考えられている。

【0007】

Ceq=C+1/30×Si+1/20×Mn+2P+4S(%)

高強度鋼板を抵抗スポット溶接する際に溶接継手部の強度を確保するためには、溶接法の観点からは、打点数の増加やナゲット径の拡大が考えられる。しかし、打点数の増加は溶接作業スペースが必要であり、作業時間の増大の原因となり、さらに生産性を悪化させる。また、ナゲット径を拡大するには電極を大きくしたり、溶接金属の飛散(散り)を防ぐために加圧力を増加しなければならず、設備装置上の制約も受けるほか、溶接熱影響部が拡大するため母材特性が損なわれる欠点もある。

【0008】

そこで、従来と同様、あるいはそれ以下のナゲット径で溶接継手部の強度を確保するために、ナゲットを形成する本通電の後に通電を行う後熱通電方式に対する試みがなされてきた。特に、溶接部を一旦冷却し、再加熱するマルテンサイトテンパー方式(以下、「テンパー方式」と云う。)は、一度溶接部を凝固、変態させた後に再加熱することにより、ナゲット及び溶接熱影響部(HAZ部)を軟化させることで、ナゲットの靭性向上や溶接部近傍の応力集中緩和を図り、継手強度向上を実現しようとするもので、数多くの検討例がある。

【0009】

その一例として、特許文献1では、テンパー通電における通電時間Tt・通電電流Itと本通電における通電時間To・通電電流Ioを用いて、(It/Io)の二乗と(Tt/To)の積が0.25〜0.82の範囲に入っていることが望ましいとしている。

【0010】

また、非特許文献1では、1.05mmの鋼板に対してテンパー通電を行うことにより静的強度が向上し、後熱通電の為に必要な時間は冷却時間が0.4秒、テンパー通電時間が0.5秒で、計0.9秒であるとしている。

【0011】

特許文献2では、本通電を行った後に、本通電以下の電流値にて通電を行い、通電終了後の保持時間を板厚に合わせて変えることにより、高張力鋼板の十字引張強度を改善することができるとしている。

【0012】

特許文献3では、引張強さ900MPa〜1850MPaの鋼板に対して、本通電の後、本通電の70%〜90%の電流値を、40msから80msの時間通電、あるいは20msの冷却時間の後、本通電の40%〜70%の電流値を、40msから200msの時間通電することで十字引張強さが向上するとしている。

【0013】

近年では、特許文献4や、非特許文献2に見られるように、一定の冷却の後、2〜4サイクル(40〜80ms)程度の通電を行うことで十字引張強さが向上するとした方法も提案されている。非特許文献2では、40サイクル(0.8s)程度の冷却の後、通電することで、テンパー方式と同等の効果が得られるとしている。特許文献4では、散りが発生する上限に近い電流を負荷すると、特異的な熱影響が得られ、その結果テンパー方式と同等の効果が得られるとしている。

【0014】

また、近年では、テンパー方式とは異なり、冷却と通電を繰り返すパルセーション状の通電方式の検討が進められている。例えば、特許文献5では、ナゲットを形成する本通電の後、無通電で保持した後本通電よりも高電流の通電を短時間行い、これを複数回繰り返すことによってテンパー方式よりも短時間で継手強度が向上するとしている。

【0015】

また、薄板とそれよりも厚い2枚の板などの組み合わせにおいては、薄板と厚板の間に溶融部が形成されづらいという問題があり、このような三枚以上重ねた板組に対して、特許文献6では本通電の後に休止と、通電を繰り返すパルセーション通電を行うことで十分なナゲット径が確保できるとしている。

【0016】

特許文献7では、ナゲットを形成する本通電の後、一度電流値を下げて通電した後、本通電よりも高電流の通電を短時間行い、これを複数回繰り返すことで散りを発生させることなくナゲットを形成することができるとしている。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開昭58−003792号公報

【特許文献2】特開2002−103048号公報

【特許文献3】特開2009−241086号公報

【特許文献4】特開2010−172946号公報

【特許文献5】特開2010−115706号公報

【特許文献6】特開2008−093726号公報

【特許文献7】特開2010−207909号公報

【非特許文献】

【0018】

【非特許文献1】1st International Conference Super−high Strength Steels Proceedings、G.Shiら、Techniques For Improving The Weldability of Trip Steel Using Resistance Spot Welding、 2005年

【非特許文献2】AISI/DOE Technology Roadmap Program、 DE−FC36−97ID13554、 B. Girvinら、 Development of Appropriate Spot Welding Practice for Advanced High−Strength Steels、 2004年

【発明の概要】

【発明が解決しようとする課題】

【0019】

しかしながら、従来のテンパー方式の通電、あるいはパルセーション状の通電には課題も多い。

【0020】

まず、特許文献1〜3及び非特許文献1に記載されているような通電方法は、本通電以下の電流値で、十分な抵抗発熱が可能な範囲を選ぶために、利用可能な電流範囲は狭い。したがって、僅かな通電電流・電流時間の変化で大きく影響を受けざるを得ず、様々な外乱要因の存在する製造の現場(例えば、本通電の50%を超える大きな電流低下が起きる)において実装するにあたっては、安定的な施工を行う上での余裕が小さいという問題点がある。加えて、本通電以下の低電流で有効に発熱させるためには、十分な溶接時間(非特許文献1によれば、少なくとも0.5秒以上)が必要であり、冷却時間と合わせて総溶接時間(最初の通電が開始してから、最後の通電が完了するまでと定義する)の増加要因となる問題もある。

【0021】

特許文献4及び非特許文献2に記載されているような短時間の高電流を1回のみかける場合、ともに、効果を得るために散り発生上限に近い電流値を設定している。しかし、加工や組立の精度によっては板隙が発生し、散りの原因となりうるという課題がある。

【0022】

加えて、一般的なテンパー方式の通電方法は、非特許文献1及び非特許文献2にて実施あるいは記載されているように、十分な冷却を置いた後に通電することで焼き戻しを行うものである。したがって、十分な冷却時間(非特許文献1によれば1.05mmの板厚で少なくとも20サイクル(0.4秒)以上、安定的に効果を得たい場合や板厚を増す場合は20サイクル(0.4秒)より長い時間)が必要であり、総溶接時間が長くなるという問題がある。

【0023】

さらに、特許文献4及び5は、本通電で形成されたナゲットを後熱通電によって拡大して、溶融部を確保している。従来、ナゲット径と継手強度には密接な関係があるという観点から、後熱通電の有無に係わらず、最終的なナゲット径に関してのみ継手強度を整理し、評価してきた。しかし、前述したように、ナゲット径の拡大で強度を向上させることが重要であることは無論ではあるが、溶融状態からナゲットやHAZは急冷されるため、継手強度を向上させることは出来ない。

【0024】

特許文献6では熱影響部の温度履歴を複数に制御することによって継手強度を向上させるという点で、上段のテンパー通電とは考え方を異にするものである。しかし、高Ceq系になるにつれて単純な繰り返しのパターンでは効果が小さく、また、繰り返し数が増やすことによるタクトタイムの増加もあり、改善点が多いと考えられた。

【0025】

そこで、本発明は、高強度鋼板を含む板組の抵抗スポット溶接において、前記問題を解決し、より高Ceq系の材料でも高い継手強度を達成することのできる抵抗スポット溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0026】

本発明者らは、前記課題を解決するために、高張力鋼板を含む板組の抵抗スポット溶接における継手強度の向上方法について鋭意検討した。

【0027】

抵抗スポット溶接の継手強度の静的強度を代表する引張せん断強度と十字引張強度のうち、引張せん断強度は鋼板の高強度化に合わせて向上する傾向があるため、高強度鋼板の継手強度を考える際は十字引張強度をより重視した。抵抗スポット溶接継手の十字引張強度と破断形態には相関があり、低強度溶接継手は鋼板に平行に破断する剥離破断を生じ、高強度になるにつれてボタン状に片方の鋼板が残ったまま抜けるように破断するプラグ破断へと変化することが知られている。

【0028】

はく離破断は脆性破断であることから、従来、ナゲット端部への応力集中に着目して検討が進められてきた。継手強度を向上することを目的とした特許文献1〜5も、ナゲットあるいは熱影響部の硬化を抑制あるいは軟化させることで応力集中を低減させることによって達成している。

【0029】

しかし、これらはナゲットの脆性破断のクライテリア自体は変化しないという前提にたったものであり、クライテリアの向上について論じたものでない。本発明者らはクライテリア及びその向上について検討した。

【0030】

そこで、本発明者らは十字引張試験の数値解析を行い、ナゲット端部の応力拡大係数の評価を行った。この結果、ナゲットの軟化、熱影響部の軟化のそれぞれで、同一荷重下の応力拡大係数は有意に低下することを知見した。これは、各部の軟化によってナゲット端部に接する切欠先端角が鈍化したからであると説明できる。

【0031】

ナゲットの特性に影響する因子として、PやSの存在が指摘されている。同程度のC量を含有しP及びSを変化させ、同程度の硬さ及び引張強さを有する鋼種を試作し、十字引張強さを比較したところ、P及びSの量が増加するにつれて破断強さは低下し、はく離破断が増加した。

【0032】

そこで、P及びSの影響について詳細に評価した。ナゲットの組織を観察したところ、ピクリン酸でエッチングされる部分とマルテンサイト粒のセル構造は一致していなかった。ピクリン酸でエッチングされる領域は、EPMA観察を通じた観察により、Si、Mn及びPが主に高く偏在しており、凝固偏析の部分であると考えられる。このうち、特にPはSiやMnに比べて高濃度に凝集していた。これは、Pが他元素に比べて融点が低いためであると考えられる。さらに十字引張試験を一定荷重で停止し、ナゲット内き裂の伝播位置を評価した。その結果、Pの偏在位置とき裂の伝播経路はオーバーラップしていることが分かった。

【0033】

したがって、溶接プロセスとナゲット破断の関係は以下のように考えられる。まず、急速な凝固によって不純物、特にPやSがデンドライト構造の外側に押し出され、偏析が生じる。その後、オーステナイト粒が形成されるが、その構造は偏析状態と必ずしも一致しない。さらに冷却が進むとマルテンサイト変態が起こり、マルテンサイト粒内に存在するP及びSの偏析部が、ナゲットの脆性破断を誘起すると考えられる。したがって、P及びSの偏在を緩和することによって、クライテリアの向上を図る事ができると考え、さらに検討を進めた。

【0034】

まず、凝固速度を変化させることで効果が得られないかを評価した。しかし、ナゲット形成後に低電流で通電を続けることは凝固偏析を助長する結果となった。一般に冷却速度が速くなると偏析はより微細化される傾向があるため、まず急速に冷却することが肝要である。

【0035】

つぎに、再通電によるPの状態を評価した。一般に、元素は高温であるほど短時間で拡散し、低温であるほど長時間必要である。一方で、オーステナイト粒内にPが偏析していることから、長時間拡散させた場合、オーステナイト粒界に凝集し、粒界割れの原因となることが推定される。実際に、テンパー通電をかけた場合はテンパー通電を行わない場合に比べてP偏析の緩和が見られたが長時間の通電を行うと、粒界への偏析が見られ、継手強度は低下した。さらに特許文献6の方法でも若干の緩和が見られた。これは高電流を利用することにより短時間でも大きな効果が得られたものであると考えられる。

【0036】

しかし、本通電(第一通電工程)後の後熱通電を第二通電工程だけ行ったナゲットと、その後第三通電工程を行ったナゲットを比較した場合、第三通電工程を行った方がPの偏析の緩和の効果は小さかった。これは、二度目の後熱通電(第三通電工程)までの通電休止工程(B)で冷却されることによってナゲットは急激に低温になるため、一度目の後熱通電(第二通電工程)以降ではP偏析の緩和の効果が小さかったと推定される。したがって、P偏析の緩和の効果を増大させるためには急冷した後、高温で維持することが必要であるとの知見を得た。

【0037】

一方、従来知見にあるように熱影響部の軟化によって応力集中が緩和されることも重要である。高張力鋼板の熱影響部にはナゲット近傍で母材よりも硬くなる硬化部と、硬化部の外周の母材よりも柔らかくなる軟化部が存在する。本発明者らは数値解析によってその影響を評価したところ、硬化部の軟化あるいはその領域の減少、または軟化部のさらなる軟化あるいはその領域の増加によってナゲット端部における応力集中が低減され、ナゲットでの破断を抑制できることを明らかにした。なお、硬化部及び軟化部の領域とは、継手の断面を観察したとき、軟化部の面積、あるいは軟化部の幅に相当する領域をいう場合がある。本発明では、このうち、軟化部の領域の増加に着目した。

【0038】

ナゲットの軟化部は、ナゲットで発生した熱が伝わってオーステナイト化温度以下の温度まで昇温する部分である。この軟化部の領域を増加させるためにはナゲットから伝わる熱を一定程度に維持することが考えられる。特許文献6のような方法では、通電によって軟化部の温度が次第に上がりオーステナイト域に入って硬化する部分もあり、単純な高電流通電では適切に制御出来ていないと考えられた。

【0039】

このような検討を踏まえ、我々はナゲットを急冷した後高温維持しつつも、軟化部の温度を維持する方法を検討した。その結果、以下のような通電パターンを見出した。まず、本通電の後、通電休止工程により冷却を行い、ついで、第二通電工程により高温化するために高電流を負荷し、さらに電流を下げてさらに通電を続けるという第二通電工程において2段の通電処理を行うパターンである。これによってナゲットを急冷・高温化するとともに、軟化部温度が上がりすぎることを防ぎつつ、適切に維持することができる。

【0040】

さらに、軟化部の領域を拡大するためには、軟化部の外側の母材まで高温にする必要があるが、通電を続けると硬化部に近い部分がより高温になるため、通電と通電休止による冷却を繰り返すことは重要である。実験的検討から、冷却時間を板厚によって厳密に定義することで、無駄のない熱伝達を実現できることを見出した。したがって、上記パターンに加え、通電休止工程の冷却と通電を繰り返すことで軟化部の領域をさらに拡大することができる。このときの通電を二段に分け、後段を前段よりも低電流化することで効率的に軟化を実現できる。この通電休止工程の冷却と通電を繰り返すことで効果を増すことができるが、溶接時間の増加の原因となるため、多くとも2回が好ましい。

【0041】

この溶接法を行うと、ナゲットのPの偏析状態をEPMAなどで解析した際、Pが偏析により高濃度になる領域の割合を従来に比べて低い水準にすることができる。

【0042】

そして、この溶接法は急冷による硬化が著しく、十字引張強度が大幅に劣化する引張強度440MPa以上の高張力鋼板に適用されることにより、著しい継手強度向上の効果を発現する。

【0043】

このようにして、後熱通電(第二通電工程または第三通電工程)と、上記のような通電休止工程(A)及び/または(B)さらに第二通電工程の内で二段の通電を行い、ナゲットのP偏析緩和と軟化部の拡大を同時に達成することで、従来溶接よりも短時間で、かつ、継手強度を向上させることに成功したのである。

【0044】

上記に基づいて、本発明は以下の特徴を有している。

[1] 二枚以上の鋼板を重ね合せた板組を、一対の溶接電極で挟持し、加圧しながら通電して溶接する抵抗スポット溶接方法であって、

電流値Im(kA)を通電し、下記式(1)を満足するナゲット径d(mm)を形成する第一通電工程と、

加圧したまま、冷却する前記第一通電後の通電休止工程(A)と、

さらに、下記式(2)及び式(3)を満足する2段階の電流値を用いた通電を行う第二通電工程とを、

この順で、有することを特徴とする抵抗スポット溶接方法。

【0045】

3×√tm≦d≦6×√tm・・・式(1)

ここで、tmは、前記二枚以上の鋼板の中で最も薄い板の板厚(mm)である。

【0046】

Im<I21<Im×2.0・・・式(2)

I22<I21・・・式(3)

ここで、I21及びI22は、それぞれ前記2段階の通電の前段階及び後段階の電流値(kA)である。

[2]前記第一通電後の通電休止工程(A)の時間Tc1が下記式(4)を満足することを特徴とする請求項1に記載の抵抗スポット溶接方法。

t/2<Tc1<t×5・・・式(4)

ここで、tは前記板組の総板厚(mm)であり、ここで、時間の単位は(サイクル/50Hz)であることを意味する。

[3]前記第二通電工程の総通電時間T2が、下記式(5)及び式(6)を満足することを特徴とするまたは[2]に記載の抵抗スポット溶接方法。

T2=T21+T22・・・式(5)

ここで、T21及びT22はそれぞれ前記前段階の通電時間及び前記後段階の通電時間である。

T2<t×5・・・式(6)

ここで、tは、板組の総板厚(mm)であり、時間の単位は(サイクル/50Hz)であることを意味する。

[4]前記第二通電工程の後に、通電休止工程(B)と、

さらに、下記式(7)を満足する通電を行う第三通電工程とを

この順で有することを特徴とする[1]〜[3]のいずれかに記載の抵抗スポット溶接方法。

I3×I3×T3<I21×I21×T21+I22×I22×T22・・・式(7)

I3は、第三通電工程の電流値(kA)、並びにI21及びI22は、それぞれ前記2段階の通電の前段階及び後段階の電流値(kA)で、T3は第三通電工程の通電時間、T21及びT22はそれぞれ前記前段階の通電時間、後段階の通電時間であり、時間の単位は(サイクル/50Hz)であることを意味する。

[5] 前記第二通電工程の後の通電休止工程(B)の時間Tc2が、下記式(8)を満足することを特徴とする[4]に記載の抵抗スポット溶接方法。

Tc1/5<Tc2≦Tc1・・・式(8)

Tc1は前記第一通電後の通電休止工程(A)の時間であり、ここで、時間の単位は(cycle/50Hz)であることを意味する。

[6] さらに、前記第三通電工程の1段階の通電に代え2段階の通電とすることを特徴とする[4]または[5]に記載の抵抗スポット溶接方法。

[7] さらに、第二通電工程の後の通電休止工程(B)及び前記第三通電工程を1回以または2回の範囲で、繰り返すことを特徴とする[4]〜[6]のいずれか一つに記載の抵抗スポット溶接方法。

[8] 前記二枚以上の鋼板のうち、少なくとも一枚の鋼板が下記式を満足することを特徴とする[1]〜[7]のいずれか一つに記載の抵抗スポット溶接方法。

【0047】

0.25<Ceq<0.6

ここで、Ceq=C+1/30×Si+1/20×Mn+2×P+4×S(%)

であり、右辺は鋼板の各元素の含有量(質量%)である。

【発明の効果】

【0048】

本発明によれば、少なくとも一枚以上の高張力鋼板を含む二枚以上の板組に対して、従来に比べて十字引張強度の高い抵抗スポット溶接継手を作成することができる。

【図面の簡単な説明】

【0049】

【図1】抵抗スポット溶接の構成を示す図である

【図2】本発明に係る一実施形態における各工程における電流値と時間の関係を示す図である(実施例1)。

【図3】本発明に係る一実施形態における各工程における電流値と時間の関係を示す図である(実施例2)。

【発明を実施するための形態】

【0050】

以下、本発明の実施の形態を図面に基づき説明する。

【0051】

本発明の一実施形態に係る抵抗スポット溶接方法は、図1に示したように、重ね合わせた1枚以上の高強度鋼板を含む(ここでは、下の鋼板1と上の鋼板2の2枚のうち、鋼板1が高強度鋼板である)板組3を、上下一対の電極チップ(下の電極チップ4と上の電極チップ5)で挟み、加圧、通電する抵抗スポット溶接により溶接接合し、必要サイズのナゲット6を形成して抵抗スポット溶接継手を得る抵抗スポット溶接方法である。

【0052】

この実施形態において好適に使用可能な溶接装置は、上下一対の電極チップを備え、一対の電極チップで溶接する部分を挟み、加圧し通電でき、溶接中に加圧力、溶接電流をそれぞれ任意に制御可能な加圧力制御装置及び溶接電流制御装置を有していれば、加圧機構(エアシリンダやサーボモータ等)、電流制御機構(交流や直流等)、形式(定置式、ロボットガン等)等には特に限定されない。以下の説明で通電時間の単位は特に言及しない限り、(サイクル/50Hz)すなわち0.02sを意味する。また、単に「サイクル」または「cycle」と表記する場合もある。

【0053】

そして、この実施形態における本発明施工手順を図2に示す。縦軸は電流値(RMS値)であり横軸は時間を示している。

【0054】

第一通電工程

まず、第一の通電工程(「第一通電工程」または「本通電」と云うことがある。)は、少なくとも一枚以上の高張力鋼板を含む二枚以上の鋼板を重ね合せた板組を、一対の溶接電極で挟持し、加圧しながら電流値Im(kA)を通電し、最も薄い鋼板の板厚をtm(mm)として、ナゲット径dが、

3×√tm≦d≦6×√tm・・・式(1)

であるナゲットを形成する工程である。

ここで、ナゲット径dが、3×√tm以上としたのは、本発明が効果を得るためには一定のナゲットが必要であるためであり、6×√tm以下としたのは過大なナゲットを形成した場合,冷却が遅くなり,後熱通電によって再溶融してしまうおそれがあるからである。

【0055】

また、第一通電工程の通電時間は5サイクル〜25サイクルが好ましい。

本第一通電工程により、健全なナゲットを得ることができる。

【0056】

第一通電工程後の通電休止工程(A)

さらに、ナゲットを急冷し、凝固させる通電休止工程(A)がある。この工程では、第一通電工程の後、加圧したまま、無通電で冷却することによって微細な凝固組織を形成することができる。この工程の処理時間である通電休止時間Tc1は凝固を確保するための下限と、過剰な冷却を抑制し、次工程の効果を有効に得るための上限を規定する下記式(4)を満足することが好ましい。この通電休止工程(A)により、ナゲットの凝固時の偏析はより微細化され、まず急速に冷却することが肝要である。無通電で加圧したままとするのは、冷却速度を大きくとるためである。

t/2<Tc1(サイクル/50Hz)<t×5 ・・・式(4)

ここで、tは前記板組の総板厚(mm)であり、(サイクル/50Hz)は0.02sであることを意味する。

【0057】

このようにすることで、冷却後の再加熱の効果を最大に得ることができる。

t/2<Tc1(サイクル/50Hz)としたのは一定の凝固を確保する上での最小の冷却時間を規定し、ナゲットの冷却速度は総板厚が増すほど遅くなるため、板厚に応じて最小冷却時間を定義しなければならないからであり、Tc1(サイクル/50Hz)<t×5としたのは、ナゲットが本発明にとって十分に冷却された状態にするには、同様に、総板厚に対して5倍の時間で十分との結果が得られたからである。このとき、通電休止工程(A)の通電休止時間Tc1が時間が長すぎる場合は鋼板の冷却が進みすぎてしまい、その後の通電による熱処理効果の制御が困難になるため、tの4倍以下の値とすることが望ましい。

【0058】

二段階の電流値を用いた通電を行う第二通電工程

つぎに、二段階の通電を行う第二通電工程を行う。この第二通電工程として第一通電工程でナゲットを形成する主要な役割を果たす電流値Imに対して、第二通電工程の通電が二段階から成り、前段階の電流値I21がIm<I21<Im×2.0・・・式(2)

であり、その後の後段階の電流値I22がI22<I21・・・式(3)

となるように溶接を行う。Im<I21としたのは、短時間で再発熱の効果を得るためであるためであり、I21<Im×2.0としたのは、過大な電流を負荷した場合は再溶融、散りの原因となるためである。I22<I21としたのは、軟化部の温度が過大となるのを防止するためである。

【0059】

このように規定することで、安定して溶接部を高温に維持することができる。

【0060】

また、散りを出さずに急熱することと、温度を適切に維持するために前段階の電流値I21は、1.2以上1.8以下(Im×1.2≦I21≦Im×1.8)が好ましく、I22はI21の1/2以上(I21×1/2≦I22<I21)が望ましい。

【0061】

第二通電工程の総通電時間T2)

第二通電工程の総通電時間T2が、前段階の通電時間T21と後段階の通電時間T22で

T2=T21+T22・・・式(5)

で表されるとき、板組の総板厚t(mm)に対して、

T2(サイクル/50Hz)<t×5・・・式(6)

となるように溶接を行うことが好ましい。このとき、T2は、短すぎると加熱の効果を得ることが難しいため、少なくともt/2<T2となるように設定するとともに、長すぎると施工性を悪化させることから、T2≦t×3とすることがさらに好ましい。

【0062】

第二通電工程の後に、無通電で加圧したままの、通電休止工程(B)

本発明に係る実施形態の溶接作業において、第二通電工程の後に、時間Tc2を無通電で加圧したままの状態とする通電休止工程(B)が存在することが好ましい。通電休止工程(B)において、加圧したまま、としたのは、溶接部を電極により冷却するためである。この通電休止工程(B)は必ずしも必要ではないが、本工程は第二工程の発熱を再度調整し、次の第三通電工程における発熱を、より効果的にする意義を有する。

【0063】

通電休止工程(B)での加圧の圧力は3〜10MPaの範囲が好ましい。このような加圧力とすることにより、電極と鋼板の接触部を十分に確保し、バランスのよい冷却を得ることができるためである。

第二通電工程の後の通電休止工程(B)の時間Tc2(サイクル/50Hz)は、次式(8)の関係を満足することが好ましい。

Tc1/5<Tc2≦Tc1・・・式(8)

ここで、Tc1は前記第一通電後の通電休止工程(A)の時間である。これは、本工程につづく、第三通電工程の入熱を第二通電工程の入熱よりも低く設定し、冷却時間を規定することで軟化部の拡大を最大化することを意図している。

【0064】

第三通電工程

前記第二通電工程の後の通電休止工程(B)後、再度通電を行う第三通電工程を行うことが好ましい。この場合、第三通電工程の電流値をI3(kA)とし、通電時間をT3とすると、I21、I22(kA)及びT21、T22に対して

I3×I3×T3>I21×I21×T21+I22×I22×T22・・・式(7)

I3は、第三通電工程の電流値(kA)、並びにI21及びI22は、それぞれ前記2段階の通電の前段階及び後段階の電流値(kA)で、T3(s)は第三通電工程の総通電時間、T21(s)及びT22(s)はそれぞれ前記前段階の通電時間、後段階の通電時間である。

これは、第三通電工程の入熱を第二通電工程の入熱よりも高く設定することによって、軟化部の拡大を最大化することを意図している。

【0065】

また、第三通電工程の通電を二段階とし、前段の電流値をI31として

Im≦I31<Im×2.0

とし、後段の電流値をI32とすると、

I32<I31

とすることで効果をさらに高める事ができる。

【0066】

このとき、

I31×I31×T31+I32×I32×T32>I21×I21×T21+I22×I22×T22・・・式(11)

とすることがより好ましい。ここで、T21及びT22はそれぞれ第二工程の前段及び後段の通電時間、T31及びT32は、それぞれ第三工程の前段及び後段の通電時間(サイクル/50Hz)である。

【0067】

(11)式は(7)式と同様に、第三通電工程の入熱を第二通電工程の入熱よりも高く設定することによって、軟化部の拡大を最大化することを意図している。

【0068】

また、本溶接法は二枚以上の鋼板のうち、少なくとも一枚の鋼板の引張強度が、440MPa以上であることで本発明の効果をさらに得ることができる。また、少なくとも一枚の鋼板の引張強度が、980MPa以上でさらに一層の効果を得ることができる。そして、二枚以上の鋼板のうち、少なくとも一枚の鋼板の炭素当量Ceqは、0.25<Ceq<0.6の範囲であることが好ましい。なお、Ceq=C+1/30×Si+1/20×Mn+2×P+4×S(%)とする(単位;質量%)。

【実施例1】

【0069】

本発明の実施例として、前述の図1に示したように、2枚の鋼板(下の鋼板1、上の鋼板2)を重ねた板組3について、Cガン(溶接ガン)に取付けられたサーボモータ加圧式で単相交流(50Hz)の抵抗溶接機を用いて抵抗スポット溶接を行い、抵抗スポット溶接継手を作製した。なお、使用した一対の電極チップ(下の電極チップ4、上の電極チップ5)は、ともに、先端の曲率半径R40、先端径6mmを有するアルミナ分散銅のDR型電極とした。

【0070】

試験片として、440MPa級から1470MPa級までの1.0mmから2.0mmの裸鋼板を使用した。JIS Z3137に基づき溶接及び引張試験を行った。なお、本通電条件を加圧力を3.5kN、第一通電工程(本通電工程)の時間Taを所定のナゲットが得られるように10〜16サイクルで一定とした。表中CTSとはJIS Z3137に定める十字引張試験による破断強度(十字引張強さ)である。その他のスクイズ時間あるいはスロープ時間については設定しなかった。ホールドタイムは1サイクルに設定した。

【0071】

そして、本発明例として、上記の本発明の一実施形態に基づいて抵抗スポット溶接を行った。各パラメータの定義は図2に示す。一方、比較例(1)として本通電のみを行う場合、比較例(2)として通電休止による冷却と通電を繰り返したものを行った。

【0072】

表1に、本発明例及び各比較例の溶接条件と溶接結果を示す。本発明例においては、比較例(1)及び(2)に比べて、十字引張強度の向上が認められた。

【0073】

【表1】

【実施例2】

【0074】

本発明の実施例として、前述の図1に示したように、2枚の鋼板(下の鋼板1、上の鋼板2)を重ねた板組3について、Cガン(溶接ガン)に取付けられたサーボモータ加圧式で単相交流(50Hz)の抵抗溶接機を用いて抵抗スポット溶接を行い、抵抗スポット溶接継手を作製した。なお、使用した一対の電極チップ(下の電極チップ4、上の電極チップ5)は、ともに、先端の曲率半径R40、先端径6mmを有するアルミナ分散銅のDR型電極とした。

【0075】

試験片として、1180MPa級の1.6mmの裸鋼板を使用した。JIS Z3137に基づき溶接及び引張試験を行った。なお、本通電条件を加圧力を3.5kN、第一通電工程(本通電工程)の時間Taを14サイクルとした。

【0076】

その他のスクイズ時間あるいはスロープ時間については設定しなかった。ホールドタイムは1サイクルに設定した。

【0077】

そして、本発明例として、上記の本発明の一実施形態に基づいて抵抗スポット溶接を行った。各パラメータの定義は図3に示す。図3には第三通電工程の1段階の通電に代え2段階の通電とすることの例が示されている。一方、比較例(1)として本通電のみを行う場合、比較例(2)として通電休止による冷却と通電を繰り返したものを行った。

【0078】

表2に、本発明例及び各比較例の溶接条件と溶接結果を示す。表中CTNとはJIS Z3137に定める十字引張試験による破断強度(十字引張強さ)である。本発明例においては、比較例(1)及び(2)に比べて、十字引張強度の向上が認められた。

【0079】

【表2】

【符号の説明】

【0080】

1 下の鋼板

2 上の鋼板

3 板組み

4 下の電極

5 上の電極

6 ナゲット

d ナゲット径

t 総板厚

【特許請求の範囲】

【請求項1】

二枚以上の鋼板を重ね合せた板組を、一対の溶接電極で挟持し、加圧しながら通電して溶接する抵抗スポット溶接方法であって、

電流値Im(kA)を通電し、下記式(1)を満足するナゲット径d(mm)を形成する第一通電工程と、

加圧したまま、冷却する前記第一通電後の通電休止工程(A)と、

さらに、下記式(2)及び式(3)を満足する2段階の電流値を用いた通電を行う第二通電工程とを、

この順で、有することを特徴とする抵抗スポット溶接方法。

3×√tm≦d≦6×√tm・・・式(1)

ここで、tmは、前記二枚以上の鋼板の中で最も薄い板の板厚(mm)である。

Im<I21<Im×2.0・・・式(2)

I22<I21・・・式(3)

ここで、I21及びI22は、それぞれ前記2段階の通電の前段階及び後段階の電流値(kA)である。

【請求項2】

前記第一通電後の通電休止工程(A)の時間Tc1が下記式(4)を満足することを特徴とする請求項1に記載の抵抗スポット溶接方法。

t/2<Tc1<t×5・・・式(4)

ここで、tは前記板組の総板厚(mm)であり、ここで、時間の単位は(サイクル/50Hz)であることを意味する。

【請求項3】

前記第二通電工程の総通電時間T2が、下記式(5)及び式(6)を満足することを特徴とする請求項1または2に記載の抵抗スポット溶接方法。

T2=T21+T22・・・式(5)

ここで、T21及びT22はそれぞれ前記前段階の通電時間及び前記後段階の通電時間である。

T2<t×5・・・式(6)

ここで、tは、板組の総板厚(mm)であり、時間の単位は(サイクル/50Hz)であることを意味する。

【請求項4】

前記第二通電工程の後に、加圧したままの、通電休止工程(B)と、

さらに、下記式(7)を満足する通電を行う第三通電工程とを

この順で有することを特徴とする請求項1〜3のいずれか1項に記載の抵抗スポット溶接方法。

I3×I3×T3≧I21×I21×T21+I22×I22×T22・・・式(7)

I3は、第三通電工程の電流値(kA)、並びにI21及びI22は、それぞれ前記2段階の通電の前段階及び後段階の電流値(kA)で、T3は第三通電工程の通電時間、T21及びT22はそれぞれ前記前段階の通電時間、後段階の通電時間であり、時間の単位は(サイクル/50Hz)であることを意味する。

【請求項5】

前記第二通電工程の後の通電休止工程(B)の時間Tc2が、下記式(8)を満足することを特徴とする請求項4に記載の抵抗スポット溶接方法。

Tc1/5<Tc2≦Tc1・・・式(8)

Tc1は前記第一通電後の通電休止工程(A)の時間であり、ここで、時間の単位は(cycle/50Hz)であることを意味する。

【請求項6】

さらに、前記第三通電工程の1段階の通電に代え2段階の通電とすることを特徴とする請求項4または5に記載の抵抗スポット溶接方法。

【請求項7】

さらに、第二通電工程の後の通電休止工程(B)及び前記第三通電工程を1回または2回の範囲で、繰り返すことを特徴とする請求項4〜6のいずれか1項に記載の抵抗スポット溶接方法。

【請求項8】

前記二枚以上の鋼板のうち、少なくとも一枚の鋼板が下記式を満足することを特徴とする請求項1〜7のいずれか1項に記載の抵抗スポット溶接方法。

0.25<Ceq<0.6

ここで、Ceq=C+1/30×Si+1/20×Mn+2×P+4×S(%)

であり、右辺は鋼板の各元素の含有量(質量%)である。

【請求項1】

二枚以上の鋼板を重ね合せた板組を、一対の溶接電極で挟持し、加圧しながら通電して溶接する抵抗スポット溶接方法であって、

電流値Im(kA)を通電し、下記式(1)を満足するナゲット径d(mm)を形成する第一通電工程と、

加圧したまま、冷却する前記第一通電後の通電休止工程(A)と、

さらに、下記式(2)及び式(3)を満足する2段階の電流値を用いた通電を行う第二通電工程とを、

この順で、有することを特徴とする抵抗スポット溶接方法。

3×√tm≦d≦6×√tm・・・式(1)

ここで、tmは、前記二枚以上の鋼板の中で最も薄い板の板厚(mm)である。

Im<I21<Im×2.0・・・式(2)

I22<I21・・・式(3)

ここで、I21及びI22は、それぞれ前記2段階の通電の前段階及び後段階の電流値(kA)である。

【請求項2】

前記第一通電後の通電休止工程(A)の時間Tc1が下記式(4)を満足することを特徴とする請求項1に記載の抵抗スポット溶接方法。

t/2<Tc1<t×5・・・式(4)

ここで、tは前記板組の総板厚(mm)であり、ここで、時間の単位は(サイクル/50Hz)であることを意味する。

【請求項3】

前記第二通電工程の総通電時間T2が、下記式(5)及び式(6)を満足することを特徴とする請求項1または2に記載の抵抗スポット溶接方法。

T2=T21+T22・・・式(5)

ここで、T21及びT22はそれぞれ前記前段階の通電時間及び前記後段階の通電時間である。

T2<t×5・・・式(6)

ここで、tは、板組の総板厚(mm)であり、時間の単位は(サイクル/50Hz)であることを意味する。

【請求項4】

前記第二通電工程の後に、加圧したままの、通電休止工程(B)と、

さらに、下記式(7)を満足する通電を行う第三通電工程とを

この順で有することを特徴とする請求項1〜3のいずれか1項に記載の抵抗スポット溶接方法。

I3×I3×T3≧I21×I21×T21+I22×I22×T22・・・式(7)

I3は、第三通電工程の電流値(kA)、並びにI21及びI22は、それぞれ前記2段階の通電の前段階及び後段階の電流値(kA)で、T3は第三通電工程の通電時間、T21及びT22はそれぞれ前記前段階の通電時間、後段階の通電時間であり、時間の単位は(サイクル/50Hz)であることを意味する。

【請求項5】

前記第二通電工程の後の通電休止工程(B)の時間Tc2が、下記式(8)を満足することを特徴とする請求項4に記載の抵抗スポット溶接方法。

Tc1/5<Tc2≦Tc1・・・式(8)

Tc1は前記第一通電後の通電休止工程(A)の時間であり、ここで、時間の単位は(cycle/50Hz)であることを意味する。

【請求項6】

さらに、前記第三通電工程の1段階の通電に代え2段階の通電とすることを特徴とする請求項4または5に記載の抵抗スポット溶接方法。

【請求項7】

さらに、第二通電工程の後の通電休止工程(B)及び前記第三通電工程を1回または2回の範囲で、繰り返すことを特徴とする請求項4〜6のいずれか1項に記載の抵抗スポット溶接方法。

【請求項8】

前記二枚以上の鋼板のうち、少なくとも一枚の鋼板が下記式を満足することを特徴とする請求項1〜7のいずれか1項に記載の抵抗スポット溶接方法。

0.25<Ceq<0.6

ここで、Ceq=C+1/30×Si+1/20×Mn+2×P+4×S(%)

であり、右辺は鋼板の各元素の含有量(質量%)である。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−86125(P2013−86125A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−228406(P2011−228406)

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【復代理人】

【識別番号】100175293

【弁理士】

【氏名又は名称】吉田 真衣

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【復代理人】

【識別番号】100175293

【弁理士】

【氏名又は名称】吉田 真衣

【Fターム(参考)】

[ Back to top ]