高張力鋼板の抵抗スポット溶接方法

【課題】本発明は、継手引張特性に優れた高強度薄鋼板の抵抗スポット溶接継手およびその継手を得るための溶接技術を提供することを目的とする。

【解決手段】二枚以上の鋼板を重ね合せた板組を、一対の溶接電極で挟持し、加圧し、通電して溶接する抵抗スポット溶接方法であって、通電により所定の径のナゲットを形成する本工程と、加圧しつつ無通電とする中間工程と、再通電を行なう後工程とを有し、該後工程において、ナゲットとコロナボンドの界面の非溶融部側における最高温度TTが、TT>Ac3となることを特徴とする抵抗スポット溶接方法。

【解決手段】二枚以上の鋼板を重ね合せた板組を、一対の溶接電極で挟持し、加圧し、通電して溶接する抵抗スポット溶接方法であって、通電により所定の径のナゲットを形成する本工程と、加圧しつつ無通電とする中間工程と、再通電を行なう後工程とを有し、該後工程において、ナゲットとコロナボンドの界面の非溶融部側における最高温度TTが、TT>Ac3となることを特徴とする抵抗スポット溶接方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重ね抵抗溶接法の一種である抵抗スポット溶接方法に係り、特に、引張強度が780MPa以上である高強度鋼板を含む板組で、引張強度に優れる継手を形成する抵抗スポット溶接方法に関する。

【背景技術】

【0002】

近年、車体の高信頼性と、エミッション削減を目的とした車体重量の軽減を両立して達成するために、鋼板の高強度化が進められている。高強度鋼板の採用により、従来鋼に比べ薄肉化、軽量化をしても同程度の車体剛性が得られるが、いくつかの課題も指摘されている。その一つが、車体組立における溶接部の品質が、高強度化するにつれて低下するというものである。

【0003】

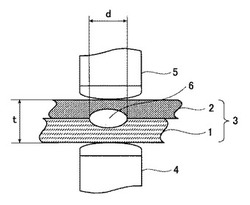

抵抗スポット溶接は、図1に示すように、重ね合わせた2枚以上の鋼板(ここでは、下の鋼板1と上の鋼板2の2枚)の板組3を、上下一対の電極チップ(下の電極チップ4と上の電極チップ5)で挟み、加圧、通電することにより溶融させ、必要サイズのナゲット6を形成して、溶接継手を得るものである。

【0004】

このようにして得られた継手の品質は、十分なナゲット径が得られているか否かで判断するか、あるいは、せん断引張強度(継手のせん断方向に引張試験をしたときの強さ)、十字引張強度(継手の剥離方向に引張試験をしたときの強さ)、または疲労強度などで評価されている。その中でも、せん断引張強度や十字引張強度のような静的強度は、溶接継手の品質の指標として非常に重要視されている。

【0005】

このうち、スポット溶接部の引張せん断強度は、鋼板の引張強度の増加とともに増加する傾向にある。しかし、十字引張強度は鋼板の引張強度の増加にかかわらずほとんど増加せず、逆に減少する。その原因として、高強度鋼板は、その強度を達成するために下記(1)式などで表される炭素等量Ceqが大きくならざるを得ず、加えて溶接は急熱急冷現象であるために、溶接部及び熱影響部において硬度が上昇し、靭性が低下するからと考えられている。

【0006】

Ceq=C+1/24×Si+1/6×Mn(%)・・・(1)

ここで、%は質量%を意味している。

【0007】

高強度鋼板を使用する際に継手強度を確保するためには、溶接法の観点からは、打点数の増加やナゲット径の拡大が考えられる。しかし、打点数を増加させると分流の影響が大きくなるほか、作業時間の増加につながり生産性を悪化させる。また、ナゲット径を拡大するには電極を大きくしたり、溶接金属の飛散(散り、チリ)を防ぐために加圧力を増加しなければならず、装置的な制約も受けるほか、熱影響部が拡大するため母材性状が損なわれる欠点もある。

【0008】

そこで、従来と同様、あるいはそれ以下の打点数およびナゲット径で強度を確保するために、ナゲットを形成する本工程の後に通電を行う後続の工程に対して様々な試みがなされてきた。この後続の工程には大きく分けて二種類の方式が有り、溶接部を一旦冷却し、再加熱するテンパー方式と、溶接部の冷却途中段階で再通電するオーステンパー方式がある。

【0009】

しかし、オーステンパー方式は溶接材料の恒温変態曲線を知る必要があり、後続の工程に長時間かかることもあり、安定して効果を得ることが難しいため、薄鋼板ではテンパー方式が主流である。テンパー方式とは、一度溶接部を凝固、変態させた後に再加熱することにより、ナゲットおよびHAZ部分を軟化させることで、ナゲットの靭性向上や溶接部近傍の応力集中緩和をはかり、継手強度向上を実現するものである。

【0010】

その一例として、特許文献1では、テンパー通電工程における通電時間Toと通電電流Ioと本工程における通電時間Ttと通電電流Itを用いて、(It/To)の二乗と(Tt/To)の積が0.25〜0.82の範囲に入っている事が望ましいとしている。

【0011】

また、非特許文献1では、1.05mmの鋼板に対してテンパー通電を行うことにより静的強度が向上し、後熱通電の為に必要な時間は冷却時間が0.4秒、テンパー通電時間が0.5秒で、計0.9秒であるとしている。

【0012】

さらに、特許文献2では、本工程を行った後に、本工程以下の電流値にて通電を行い、通電終了後の保持時間を板厚に応じて変えることにより、高張力鋼板の十字引張強度を改善することができるとしている。

【0013】

近年では、非特許文献2に見られるように、一定の冷却の後、極短時間通電を行ってテンパー通電と同じ効果を得られるとしたSpike−Temperingという方法も提案されており、それによればテンパー通電に必要な時間は40サイクル(0.8秒)程度であることが開示されている。

【0014】

特許文献3では、ナゲットを形成した後、ナゲットを形成する通電電流よりも低電流にて通電を行うことで、継手強度が向上するとしており、ナゲット形成後に無通電で加圧保持する条件と、加圧保持しない条件、さらに、多段にて制御する高炭素鋼板の抵抗スポット溶接方法が提示されている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開昭58−003792号公報

【特許文献2】特開2002−103048号公報

【特許文献3】特開2009−241086号公報

【非特許文献】

【0016】

【非特許文献1】G.Shi、1st International Conference Super−high Strength Steels Proceedings、Techniques For Improving The Weldability of Trip Steel Using Resistance Spot Welding、2005年

【非特許文献2】B.Girvin、AISI/DOE Technology Roadmap Program、DE−FC36−97ID13554、 Development of Appropriate Spot Welding Practice for Advanced High−Strength Steels、2004年

【発明の概要】

【発明が解決しようとする課題】

【0017】

しかしながら、一般的なテンパー方式の通電方法は、非特許文献1および非特許文献2に記載されているように、十分な冷却を置いた後に通電することで焼き戻しを行うテンパー通電であり、十分な冷却時間が必要であり、総溶接時間が長くなるという問題があった。たとえば、非特許文献1には、1.05mmの板厚で少なくとも20サイクル(0.4秒)以上、安定的に効果を得たい場合や板厚を増す場合は20サイクル(0.4秒)より長い時間が必要であることが開示されている。

【0018】

また、特許文献1〜3および非特許文献1に記載されているような通電方法は、本工程以下の低電流で有効に発熱させるために、十分な溶接時間(非特許文献1によれば、少なくとも0.5秒以上)が必要であり、冷却時間と合わせて総溶接時間(最初の通電が開始してから、最後の通電が完了するまでと定義する)の増加要因となり溶接施工性が低下するという問題もある。

【0019】

そこで、本発明は、高強度鋼板を含む板組の抵抗スポット溶接において、前記問題を解決し、より短時間の溶接時間でより高い継手強度を達成することのできる抵抗スポット溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明者らは、前記課題を解決するために、高張力鋼板を含む板組の抵抗スポット溶接における十字引張強度の向上方法について鋭意検討した。本発明で高張力鋼板とは、母材引張強度で780MPa以上有する鋼板をいう。

【0021】

従来のテンパー方式は、継手形成後に組織を焼き戻し、継手強度を向上させるわけであるから、十分な冷却時間を置く必要があった。この冷却時間については、板組や組成により異なるが、安定的に効果を得るには少なくとも20サイクル(0.4秒)より長く、非特許文献2では40サイクル(0.8秒)程度が望ましいとしている。しかし、ナゲットを形成する通電時間および、再通電する時間も含めて考えると、上記テンパー通電の総時間は1秒を超え、溶接施工性を悪化させる。

【0022】

そこで、この冷却時間を短縮する方法を検討した。上述の通り、抵抗スポット溶接の継手強度の静的強度を代表する引張せん断強度と十字引張強度のうち、引張せん断強度は鋼板の高強度化に合わせて向上する一方、十字引張強度は低下する傾向がある。そこで、十字引張強度をより重視して検討を進めた。

【0023】

冷却時間を短縮するため、従来のテンパー通電より冷却時間を短くし、継手が高温な状態における再通電が継手強度に影響を与えるかを検討した。従来のテンパー通電では、ナゲットの温度がMs点を下回り、マルテンサイトに変態するのに十分な時間が必要である。しかし、同じ方式を目指しても、これ以上の短縮は難しい。そこで、逆にナゲット端部がMs点を下回らないような冷却時間の検討を行った。

【0024】

一方、抵抗スポット溶接継手の十字引張強度と破断形態には相関があり、低強度溶接継手は鋼板に平行に破断する剥離破断を生じ、高強度になるにつれてボタン状に片方の鋼板が残ったまま抜けるように破断するプラグ破断へと変化することが知られている。

【0025】

そこで、同じナゲット径においての破断形態の変化を見るために、ナゲットを形成するための本工程のみの溶接継手と、本工程に加えてMs点を下回らないように冷却時間を確保し、その後再通電を施した溶接継手を作成し引張試験を行った。結果は、本工程のみの継手は剥離破断した一方で、再通電した継手の中にプラグ破断したものがあった。この両者を、詳細に比較検討したところ、以下のことが分かった。

【0026】

まず、この継手はナゲットの硬さには変化がなく、ナゲットの組織も本通電のみを付加したものと差がなかった。このことは、従来のテンパー通電の効果が得られていないことを示している。しかし、凝固組織を観察したところ、はく離破断したものはナゲット中央に向かってエッチングピットがデンドライト状に形成されている一方で、プラグ破断したものはデンドライトが軽減・消失していることが確かめられた。このエッチングピットとは急冷凝固によって発生した鉄以外の元素(Mn、Si、Pなど)が偏析している部位であると考えられる。

【0027】

ナゲット内で凝固偏析が局在化して連続して存在すると、ミクロな応力状態が偏りを生じ、き裂の発生の起点となり得ると考えられる。一方で、偏析が局在化せず点在している状況では、応力は分散し、き裂の発生が抑制されると考えられる。このような理由から、凝固偏析が連続していた本工程のみの条件でははく離破断した。一方で、再通電を施したものではこのような凝固偏析が軽減、消失したため、ナゲットのき裂進入あるいはき裂の発生が抑制され、プラグ破断となったと考えられる。

【0028】

これらの検討結果から、凝固組織を調整する効率的な手法について検討した結果、以下のことが明らかになった。まず電極で溶接部を加圧しながら無通電にて冷却することにより凝固させることが重要であることが分かった。これは、連続通電などにより冷却速度を遅くした場合、偏析が助長される結果となるからである。さらに、再通電により偏析を拡散するためには拡散速度を速くする必要があり、融点を超えない程度に高温であることが必要であることを見出した。また、高温に昇温するために長時間の通電を行うことも考えられるが、ナゲットの持つ固有抵抗を活用することによって短時間で高温にすることができることを明らかにした。

【0029】

上記知見に基づいて本発明を完成し、本発明は以下の特徴を有している。

【0030】

[1]二枚以上の鋼板を重ね合せた板組を、一対の溶接電極で挟持し、加圧し、通電して溶接する抵抗スポット溶接方法であって、

通電により所定の径のナゲットを形成する本工程と、

加圧しつつ無通電とする中間工程と、

再通電を行なう後工程とを有し、

該後工程において、最もコロナボンドに近いナゲットと非溶融部の界面における最高温度TTが、

TT>Ac3・・・(2)

となることを特徴とする抵抗スポット溶接方法。

なお、ここでAc3は、下記(3)式で定義される値であり、各元素の%はナゲットに含有される元素量を質量%で表示したものであり、含有しない場合には0とする。

Ac3(℃)=910−203√(%C)−15.2√(%Ni)+44.7(%Si)+104(%V)+31.5(%Mo)+13.1(%W)・・・(3)

[2]前記中間工程において、最もコロナボンドに近いナゲットと非溶融部の界面における最低温度TUが、 前記最高温度TTよりも小さく、

TT>TU>Ac1・・・(4)

となることを特徴とする前記[1]に記載の抵抗スポット溶接方法。

なお、ここでAc1は、下記(5)式で定義される値であり、各元素の%はナゲットに含有される元素量を質量%で表示したものであり、含有しない場合には0とする。

Ac1(℃)=723−10.7(%Mn)−16.9(%Ni)+29.1(%Si)+16.9(%Cr)+290(%As)+6.38(%W)・・・(5)

[3]前記中間工程後において、前記最低温度TU(℃)から、前記再通電した後の前記最高温度TT(℃)までの平均昇温速度Rt(℃/s)が、

3000<Rt<15000・・・(6)

の範囲にあることを特徴とする前記[2]に記載の抵抗スポット溶接方法。

【発明の効果】

【0031】

本発明によれば、少なくとも一枚以上の高張力鋼板を含む二枚以上の板組に対して、従来のテンパー通電よりも短時間で十字引張強度の高い抵抗スポット溶接継手を作成することができるため、産業上格段の効果を奏する。

【図面の簡単な説明】

【0032】

【図1】本発明の一実施形態に係る抵抗スポット溶接方法の模式図。

【図2】ナゲット及び近傍の拡大模式図。

【図3】本発明の実施形態に係る温度計位置を示す模式図。

【図4】本発明の一実施態様である溶接時間と電流との関係を示す模式図。

【図5】電極の形状を示す断面の模式図(実施例で使用した電極)。

【発明を実施するための形態】

【0033】

本発明の一実施形態に係る抵抗スポット溶接方法は、図1に示したように、重ね合わせた1枚以上の高強度鋼板を含む(ここでは、下の鋼板1と上の鋼板2の二枚のうち、鋼板1が高強度鋼板である)板組3を、上下一対の電極チップ(下の電極チップ4と上の電極チップ5)で挟み、加圧、通電する抵抗スポット溶接により溶接接合し、必要サイズのナゲット6を形成して抵抗スポット溶接継手を得る抵抗スポット溶接方法である。

【0034】

この実施形態において好適に使用可能な溶接装置は、上下一対の電極チップを備え、一対の電極チップで溶接する部分を挟み、加圧、通電でき、溶接中に加圧力、溶接電流をそれぞれ任意に制御可能な加圧力制御装置および溶接電流制御装置を有していればよく、加圧機構(エアシリンダやサーボモータ等)、電流制御機構(交流や直流等)、形式(定置式、ロボットガン等)等は特に限定されない。

【0035】

さらに、図2にはナゲット及び近傍の拡大模式図を示す。コロナボンドはナゲットを囲むように形成される圧接部である。最もコロナボンドに近いナゲットと非溶融部の界面における温度は、図3に示すように、鋼板間に温度計を挿入することによって計測する。温度計の種類は熱電対が一般的であるが、黒体輻射を光ファイバによって計測するなどの方法を用いても良い。温度計が加圧によって圧潰しないように、最低限の溝を鋼板に形成するなどの加工は必要である。

【0036】

本発明にて溶接する板組は、少なくとも1枚が780MPa以上の引張強さを持つ二枚以上の鋼板である。本発明の抵抗スポット溶接の電流と時間の関係の一形態を図4に示す。

本工程

まず、通電により所定の径のナゲットを形成する(本工程)。このとき、ナゲット径(mm)は少なくとも3√t(t:板厚mm)以上であることが溶接部の健全性を確実に確保するのに好ましい。

中間工程

この本工程の後、加圧力を保持したまま、無通電にて維持する中間工程が必要である。まず電極で溶接部を加圧しながら無通電にて冷却することにより凝固させることが重要であることが分かった。これは、連続通電などにより冷却速度を遅くした場合、偏析が助長される結果となるからである。

後工程

中間工程の後、再通電を行なう後工程がある。通電方式としては、例えば、図4のように後工程の通電の際、加熱速度を制御するためスロープの設定を行い、高電流とすることが考えられる。再通電により偏析を拡散するためには拡散速度を速くする必要があり、融点を超えない程度に高温であることが必要である。

【0037】

その際、後工程において通電した時の、最もコロナボンドに近いナゲットと非溶融部の界面における最高温度TTが、融点より低い温度で、

TT>Ac3・・・(2)

となることが必要である。最もコロナボンドに近いナゲットと非溶融部の界面とは、拡大図で示すと図2(b)となる。この領域に着目したのは以下のとおりである。ナゲットの破断プロセスにおいて、コロナボンドの強度は低いため低い荷重で破断する。コロナボンドの破断はナゲットの端部に達し、ナゲットや熱影響部の破壊が開始するまでは停止する。き裂端部、すなわちコロナボンドに近い、あるいは接するナゲットと被溶融部の界面には高い応力集中がかかっている。したがって、ナゲットのき裂の発生を抑制するためには、図2(b)の位置の温度を制御することが重要である。

この界面がAc3よりも大きいことが必要なのは十分な元素の拡散を確保するためである。

【0038】

なお、ここでAc3は、下記(3)式で定義される値であり、各元素の%はナゲットに含有される元素量を質量%で表示したものであり、含有しない場合には0とする。

【0039】

Ac3(℃)=910−203√(%C)−15.2√(%Ni)+44.7(%Si)+104(%V)+31.5(%Mo)+13.1(%W)・・・(3)

ここで、各元素の%はナゲットに含有される元素量を質量%で表示したものであり、含有しない場合には0とする。

【0040】

また、界面が融点に達した場合には、再凝固してしまい偏析が新たに形成されてしまう。したがって、融点未満とすることが好ましい。交流電源のように電流が脈動する場合、ピーク電流の際にナゲット端部まで溶融してしまうことが考えられる。そこで、1450℃以下とすることが望ましい。最もコロナボンドに近いナゲットと非溶融部の界面における最高温度がAc3点(℃)を超えることとしたのは冷却中に変態していない場合は高温を維持するという観点から、変態した場合は再変態による元素の移動を得るという観点からオーステナイト温度域まで昇温することが必要であるからである。

また、偏析の緩和を十分に短時間で達成するためには、元素の拡散距離がより長くなる1000℃以上の高温がさらに好ましい。

【0041】

さらに、上記に加えて、本工程後の冷却時間における最低温度TUが、

TT>TU>Ac1・・・(4)

とすることが好ましい。これは、最もコロナボンドに近いナゲットと非溶融部の界面における最低温度をAc1を超えるようにするのは少なくとも二相域温度以上とすることで、固有抵抗を活用することができるからである。

【0042】

なお、ここで、ここでAc1は、下記(5)式で定義される値であり、各元素の%はナゲットに含有される元素量を質量%で表示したものであり、含有しない場合には0とする。

【0043】

Ac1(℃)=723−10.7(%Mn)−16.9(%Ni)+29.1(%Si)+16.9(%Cr)+290(%As)+6.38(%W)・・・(5)

で表される。

【0044】

また、さらに、無通電にて維持した後の最低温度TU(℃)から、通電した後の最高温度TT(℃)までの平均昇温速度Rt(℃/s)が

3000<Rt<15000・・・(6)

の範囲とすることが好ましい。この温度範囲に限定することにより、不要な加熱をおさえ、ナゲットの偏析の抑制することがより効率的にできるほか、溶接時間の短縮化にも寄与できる。ただし、昇温速度が速過ぎる場合は制御が困難となることがあるため、3000<Rt≦10000の範囲がより望ましい。

【実施例】

【0045】

本発明の実施例として、前述の図1に示したように、2枚の鋼板(下の鋼板1、上の鋼板2)を重ねた板組3について、Cガンに取付けられたサーボモータ加圧式で単相交流(50Hz)の抵抗溶接機を用いて抵抗スポット溶接を行い、抵抗スポット溶接継手を作製した。なお、使用した一対の電極チップ(下の電極チップ4、上の電極チップ5)は、ともに図5に示すように、先端の曲率半径R40、先端径6mmを有するアルミナ分散銅のDR型電極とした。

【0046】

試験片として、鋼板1、2ともに同じ鋼種の鋼板を用い、引張強度780MPa級、引張強度980MPa級、1180MPa級、引張強度1470MPa級の冷延裸鋼板を使用した。同じ鋼種、板厚の二枚を重ね合わせて溶接を行い、JIS Z3137に基づき溶接および十字引張試験を行った。

【0047】

そして、本発明例として、上記の本発明の一実施形態に基づいて抵抗スポット溶接を行った。加圧力を3.5kNで一定とし、通電条件として図4に示すように本工程の後、加圧をしたまま冷却を行い、スロープを有する通電を行った。なお、通電終了後ガンが開き加圧力が0になるまでの保持時間は1サイクルに設定した。温度の計測のため、板組中央にφ0.3mmの溝を加工し、φ0.125mmの光ファイバ温度計を挿入し温度計測を行った。光ファイバ温度計は先端部の黒体輻射を計測するもので、ナゲット中央部の光ファイバは溶融してしまうため、計測点は常に凝固界面となる。

【0048】

一方、比較例1として、本工程のみの抵抗スポット溶接、比較例2として本工程の後にテンパー通電を行った例を各鋼種で行った。表1に、本発明例および比較例の溶接条件と溶接結果を示す。この結果、本発明例においては、比較例1に比べ、十字引張強度の向上が認められ、比較例2に比べて溶接時間を短縮することができた。

【0049】

【表1】

【符号の説明】

【0050】

1 下の鋼板

2 上の鋼板

3 板組

4 下の電極チップ

5 上の電極チップ

6 ナゲット

t 総板厚(mm)

d ナゲット径(mm)

【技術分野】

【0001】

本発明は、重ね抵抗溶接法の一種である抵抗スポット溶接方法に係り、特に、引張強度が780MPa以上である高強度鋼板を含む板組で、引張強度に優れる継手を形成する抵抗スポット溶接方法に関する。

【背景技術】

【0002】

近年、車体の高信頼性と、エミッション削減を目的とした車体重量の軽減を両立して達成するために、鋼板の高強度化が進められている。高強度鋼板の採用により、従来鋼に比べ薄肉化、軽量化をしても同程度の車体剛性が得られるが、いくつかの課題も指摘されている。その一つが、車体組立における溶接部の品質が、高強度化するにつれて低下するというものである。

【0003】

抵抗スポット溶接は、図1に示すように、重ね合わせた2枚以上の鋼板(ここでは、下の鋼板1と上の鋼板2の2枚)の板組3を、上下一対の電極チップ(下の電極チップ4と上の電極チップ5)で挟み、加圧、通電することにより溶融させ、必要サイズのナゲット6を形成して、溶接継手を得るものである。

【0004】

このようにして得られた継手の品質は、十分なナゲット径が得られているか否かで判断するか、あるいは、せん断引張強度(継手のせん断方向に引張試験をしたときの強さ)、十字引張強度(継手の剥離方向に引張試験をしたときの強さ)、または疲労強度などで評価されている。その中でも、せん断引張強度や十字引張強度のような静的強度は、溶接継手の品質の指標として非常に重要視されている。

【0005】

このうち、スポット溶接部の引張せん断強度は、鋼板の引張強度の増加とともに増加する傾向にある。しかし、十字引張強度は鋼板の引張強度の増加にかかわらずほとんど増加せず、逆に減少する。その原因として、高強度鋼板は、その強度を達成するために下記(1)式などで表される炭素等量Ceqが大きくならざるを得ず、加えて溶接は急熱急冷現象であるために、溶接部及び熱影響部において硬度が上昇し、靭性が低下するからと考えられている。

【0006】

Ceq=C+1/24×Si+1/6×Mn(%)・・・(1)

ここで、%は質量%を意味している。

【0007】

高強度鋼板を使用する際に継手強度を確保するためには、溶接法の観点からは、打点数の増加やナゲット径の拡大が考えられる。しかし、打点数を増加させると分流の影響が大きくなるほか、作業時間の増加につながり生産性を悪化させる。また、ナゲット径を拡大するには電極を大きくしたり、溶接金属の飛散(散り、チリ)を防ぐために加圧力を増加しなければならず、装置的な制約も受けるほか、熱影響部が拡大するため母材性状が損なわれる欠点もある。

【0008】

そこで、従来と同様、あるいはそれ以下の打点数およびナゲット径で強度を確保するために、ナゲットを形成する本工程の後に通電を行う後続の工程に対して様々な試みがなされてきた。この後続の工程には大きく分けて二種類の方式が有り、溶接部を一旦冷却し、再加熱するテンパー方式と、溶接部の冷却途中段階で再通電するオーステンパー方式がある。

【0009】

しかし、オーステンパー方式は溶接材料の恒温変態曲線を知る必要があり、後続の工程に長時間かかることもあり、安定して効果を得ることが難しいため、薄鋼板ではテンパー方式が主流である。テンパー方式とは、一度溶接部を凝固、変態させた後に再加熱することにより、ナゲットおよびHAZ部分を軟化させることで、ナゲットの靭性向上や溶接部近傍の応力集中緩和をはかり、継手強度向上を実現するものである。

【0010】

その一例として、特許文献1では、テンパー通電工程における通電時間Toと通電電流Ioと本工程における通電時間Ttと通電電流Itを用いて、(It/To)の二乗と(Tt/To)の積が0.25〜0.82の範囲に入っている事が望ましいとしている。

【0011】

また、非特許文献1では、1.05mmの鋼板に対してテンパー通電を行うことにより静的強度が向上し、後熱通電の為に必要な時間は冷却時間が0.4秒、テンパー通電時間が0.5秒で、計0.9秒であるとしている。

【0012】

さらに、特許文献2では、本工程を行った後に、本工程以下の電流値にて通電を行い、通電終了後の保持時間を板厚に応じて変えることにより、高張力鋼板の十字引張強度を改善することができるとしている。

【0013】

近年では、非特許文献2に見られるように、一定の冷却の後、極短時間通電を行ってテンパー通電と同じ効果を得られるとしたSpike−Temperingという方法も提案されており、それによればテンパー通電に必要な時間は40サイクル(0.8秒)程度であることが開示されている。

【0014】

特許文献3では、ナゲットを形成した後、ナゲットを形成する通電電流よりも低電流にて通電を行うことで、継手強度が向上するとしており、ナゲット形成後に無通電で加圧保持する条件と、加圧保持しない条件、さらに、多段にて制御する高炭素鋼板の抵抗スポット溶接方法が提示されている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開昭58−003792号公報

【特許文献2】特開2002−103048号公報

【特許文献3】特開2009−241086号公報

【非特許文献】

【0016】

【非特許文献1】G.Shi、1st International Conference Super−high Strength Steels Proceedings、Techniques For Improving The Weldability of Trip Steel Using Resistance Spot Welding、2005年

【非特許文献2】B.Girvin、AISI/DOE Technology Roadmap Program、DE−FC36−97ID13554、 Development of Appropriate Spot Welding Practice for Advanced High−Strength Steels、2004年

【発明の概要】

【発明が解決しようとする課題】

【0017】

しかしながら、一般的なテンパー方式の通電方法は、非特許文献1および非特許文献2に記載されているように、十分な冷却を置いた後に通電することで焼き戻しを行うテンパー通電であり、十分な冷却時間が必要であり、総溶接時間が長くなるという問題があった。たとえば、非特許文献1には、1.05mmの板厚で少なくとも20サイクル(0.4秒)以上、安定的に効果を得たい場合や板厚を増す場合は20サイクル(0.4秒)より長い時間が必要であることが開示されている。

【0018】

また、特許文献1〜3および非特許文献1に記載されているような通電方法は、本工程以下の低電流で有効に発熱させるために、十分な溶接時間(非特許文献1によれば、少なくとも0.5秒以上)が必要であり、冷却時間と合わせて総溶接時間(最初の通電が開始してから、最後の通電が完了するまでと定義する)の増加要因となり溶接施工性が低下するという問題もある。

【0019】

そこで、本発明は、高強度鋼板を含む板組の抵抗スポット溶接において、前記問題を解決し、より短時間の溶接時間でより高い継手強度を達成することのできる抵抗スポット溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明者らは、前記課題を解決するために、高張力鋼板を含む板組の抵抗スポット溶接における十字引張強度の向上方法について鋭意検討した。本発明で高張力鋼板とは、母材引張強度で780MPa以上有する鋼板をいう。

【0021】

従来のテンパー方式は、継手形成後に組織を焼き戻し、継手強度を向上させるわけであるから、十分な冷却時間を置く必要があった。この冷却時間については、板組や組成により異なるが、安定的に効果を得るには少なくとも20サイクル(0.4秒)より長く、非特許文献2では40サイクル(0.8秒)程度が望ましいとしている。しかし、ナゲットを形成する通電時間および、再通電する時間も含めて考えると、上記テンパー通電の総時間は1秒を超え、溶接施工性を悪化させる。

【0022】

そこで、この冷却時間を短縮する方法を検討した。上述の通り、抵抗スポット溶接の継手強度の静的強度を代表する引張せん断強度と十字引張強度のうち、引張せん断強度は鋼板の高強度化に合わせて向上する一方、十字引張強度は低下する傾向がある。そこで、十字引張強度をより重視して検討を進めた。

【0023】

冷却時間を短縮するため、従来のテンパー通電より冷却時間を短くし、継手が高温な状態における再通電が継手強度に影響を与えるかを検討した。従来のテンパー通電では、ナゲットの温度がMs点を下回り、マルテンサイトに変態するのに十分な時間が必要である。しかし、同じ方式を目指しても、これ以上の短縮は難しい。そこで、逆にナゲット端部がMs点を下回らないような冷却時間の検討を行った。

【0024】

一方、抵抗スポット溶接継手の十字引張強度と破断形態には相関があり、低強度溶接継手は鋼板に平行に破断する剥離破断を生じ、高強度になるにつれてボタン状に片方の鋼板が残ったまま抜けるように破断するプラグ破断へと変化することが知られている。

【0025】

そこで、同じナゲット径においての破断形態の変化を見るために、ナゲットを形成するための本工程のみの溶接継手と、本工程に加えてMs点を下回らないように冷却時間を確保し、その後再通電を施した溶接継手を作成し引張試験を行った。結果は、本工程のみの継手は剥離破断した一方で、再通電した継手の中にプラグ破断したものがあった。この両者を、詳細に比較検討したところ、以下のことが分かった。

【0026】

まず、この継手はナゲットの硬さには変化がなく、ナゲットの組織も本通電のみを付加したものと差がなかった。このことは、従来のテンパー通電の効果が得られていないことを示している。しかし、凝固組織を観察したところ、はく離破断したものはナゲット中央に向かってエッチングピットがデンドライト状に形成されている一方で、プラグ破断したものはデンドライトが軽減・消失していることが確かめられた。このエッチングピットとは急冷凝固によって発生した鉄以外の元素(Mn、Si、Pなど)が偏析している部位であると考えられる。

【0027】

ナゲット内で凝固偏析が局在化して連続して存在すると、ミクロな応力状態が偏りを生じ、き裂の発生の起点となり得ると考えられる。一方で、偏析が局在化せず点在している状況では、応力は分散し、き裂の発生が抑制されると考えられる。このような理由から、凝固偏析が連続していた本工程のみの条件でははく離破断した。一方で、再通電を施したものではこのような凝固偏析が軽減、消失したため、ナゲットのき裂進入あるいはき裂の発生が抑制され、プラグ破断となったと考えられる。

【0028】

これらの検討結果から、凝固組織を調整する効率的な手法について検討した結果、以下のことが明らかになった。まず電極で溶接部を加圧しながら無通電にて冷却することにより凝固させることが重要であることが分かった。これは、連続通電などにより冷却速度を遅くした場合、偏析が助長される結果となるからである。さらに、再通電により偏析を拡散するためには拡散速度を速くする必要があり、融点を超えない程度に高温であることが必要であることを見出した。また、高温に昇温するために長時間の通電を行うことも考えられるが、ナゲットの持つ固有抵抗を活用することによって短時間で高温にすることができることを明らかにした。

【0029】

上記知見に基づいて本発明を完成し、本発明は以下の特徴を有している。

【0030】

[1]二枚以上の鋼板を重ね合せた板組を、一対の溶接電極で挟持し、加圧し、通電して溶接する抵抗スポット溶接方法であって、

通電により所定の径のナゲットを形成する本工程と、

加圧しつつ無通電とする中間工程と、

再通電を行なう後工程とを有し、

該後工程において、最もコロナボンドに近いナゲットと非溶融部の界面における最高温度TTが、

TT>Ac3・・・(2)

となることを特徴とする抵抗スポット溶接方法。

なお、ここでAc3は、下記(3)式で定義される値であり、各元素の%はナゲットに含有される元素量を質量%で表示したものであり、含有しない場合には0とする。

Ac3(℃)=910−203√(%C)−15.2√(%Ni)+44.7(%Si)+104(%V)+31.5(%Mo)+13.1(%W)・・・(3)

[2]前記中間工程において、最もコロナボンドに近いナゲットと非溶融部の界面における最低温度TUが、 前記最高温度TTよりも小さく、

TT>TU>Ac1・・・(4)

となることを特徴とする前記[1]に記載の抵抗スポット溶接方法。

なお、ここでAc1は、下記(5)式で定義される値であり、各元素の%はナゲットに含有される元素量を質量%で表示したものであり、含有しない場合には0とする。

Ac1(℃)=723−10.7(%Mn)−16.9(%Ni)+29.1(%Si)+16.9(%Cr)+290(%As)+6.38(%W)・・・(5)

[3]前記中間工程後において、前記最低温度TU(℃)から、前記再通電した後の前記最高温度TT(℃)までの平均昇温速度Rt(℃/s)が、

3000<Rt<15000・・・(6)

の範囲にあることを特徴とする前記[2]に記載の抵抗スポット溶接方法。

【発明の効果】

【0031】

本発明によれば、少なくとも一枚以上の高張力鋼板を含む二枚以上の板組に対して、従来のテンパー通電よりも短時間で十字引張強度の高い抵抗スポット溶接継手を作成することができるため、産業上格段の効果を奏する。

【図面の簡単な説明】

【0032】

【図1】本発明の一実施形態に係る抵抗スポット溶接方法の模式図。

【図2】ナゲット及び近傍の拡大模式図。

【図3】本発明の実施形態に係る温度計位置を示す模式図。

【図4】本発明の一実施態様である溶接時間と電流との関係を示す模式図。

【図5】電極の形状を示す断面の模式図(実施例で使用した電極)。

【発明を実施するための形態】

【0033】

本発明の一実施形態に係る抵抗スポット溶接方法は、図1に示したように、重ね合わせた1枚以上の高強度鋼板を含む(ここでは、下の鋼板1と上の鋼板2の二枚のうち、鋼板1が高強度鋼板である)板組3を、上下一対の電極チップ(下の電極チップ4と上の電極チップ5)で挟み、加圧、通電する抵抗スポット溶接により溶接接合し、必要サイズのナゲット6を形成して抵抗スポット溶接継手を得る抵抗スポット溶接方法である。

【0034】

この実施形態において好適に使用可能な溶接装置は、上下一対の電極チップを備え、一対の電極チップで溶接する部分を挟み、加圧、通電でき、溶接中に加圧力、溶接電流をそれぞれ任意に制御可能な加圧力制御装置および溶接電流制御装置を有していればよく、加圧機構(エアシリンダやサーボモータ等)、電流制御機構(交流や直流等)、形式(定置式、ロボットガン等)等は特に限定されない。

【0035】

さらに、図2にはナゲット及び近傍の拡大模式図を示す。コロナボンドはナゲットを囲むように形成される圧接部である。最もコロナボンドに近いナゲットと非溶融部の界面における温度は、図3に示すように、鋼板間に温度計を挿入することによって計測する。温度計の種類は熱電対が一般的であるが、黒体輻射を光ファイバによって計測するなどの方法を用いても良い。温度計が加圧によって圧潰しないように、最低限の溝を鋼板に形成するなどの加工は必要である。

【0036】

本発明にて溶接する板組は、少なくとも1枚が780MPa以上の引張強さを持つ二枚以上の鋼板である。本発明の抵抗スポット溶接の電流と時間の関係の一形態を図4に示す。

本工程

まず、通電により所定の径のナゲットを形成する(本工程)。このとき、ナゲット径(mm)は少なくとも3√t(t:板厚mm)以上であることが溶接部の健全性を確実に確保するのに好ましい。

中間工程

この本工程の後、加圧力を保持したまま、無通電にて維持する中間工程が必要である。まず電極で溶接部を加圧しながら無通電にて冷却することにより凝固させることが重要であることが分かった。これは、連続通電などにより冷却速度を遅くした場合、偏析が助長される結果となるからである。

後工程

中間工程の後、再通電を行なう後工程がある。通電方式としては、例えば、図4のように後工程の通電の際、加熱速度を制御するためスロープの設定を行い、高電流とすることが考えられる。再通電により偏析を拡散するためには拡散速度を速くする必要があり、融点を超えない程度に高温であることが必要である。

【0037】

その際、後工程において通電した時の、最もコロナボンドに近いナゲットと非溶融部の界面における最高温度TTが、融点より低い温度で、

TT>Ac3・・・(2)

となることが必要である。最もコロナボンドに近いナゲットと非溶融部の界面とは、拡大図で示すと図2(b)となる。この領域に着目したのは以下のとおりである。ナゲットの破断プロセスにおいて、コロナボンドの強度は低いため低い荷重で破断する。コロナボンドの破断はナゲットの端部に達し、ナゲットや熱影響部の破壊が開始するまでは停止する。き裂端部、すなわちコロナボンドに近い、あるいは接するナゲットと被溶融部の界面には高い応力集中がかかっている。したがって、ナゲットのき裂の発生を抑制するためには、図2(b)の位置の温度を制御することが重要である。

この界面がAc3よりも大きいことが必要なのは十分な元素の拡散を確保するためである。

【0038】

なお、ここでAc3は、下記(3)式で定義される値であり、各元素の%はナゲットに含有される元素量を質量%で表示したものであり、含有しない場合には0とする。

【0039】

Ac3(℃)=910−203√(%C)−15.2√(%Ni)+44.7(%Si)+104(%V)+31.5(%Mo)+13.1(%W)・・・(3)

ここで、各元素の%はナゲットに含有される元素量を質量%で表示したものであり、含有しない場合には0とする。

【0040】

また、界面が融点に達した場合には、再凝固してしまい偏析が新たに形成されてしまう。したがって、融点未満とすることが好ましい。交流電源のように電流が脈動する場合、ピーク電流の際にナゲット端部まで溶融してしまうことが考えられる。そこで、1450℃以下とすることが望ましい。最もコロナボンドに近いナゲットと非溶融部の界面における最高温度がAc3点(℃)を超えることとしたのは冷却中に変態していない場合は高温を維持するという観点から、変態した場合は再変態による元素の移動を得るという観点からオーステナイト温度域まで昇温することが必要であるからである。

また、偏析の緩和を十分に短時間で達成するためには、元素の拡散距離がより長くなる1000℃以上の高温がさらに好ましい。

【0041】

さらに、上記に加えて、本工程後の冷却時間における最低温度TUが、

TT>TU>Ac1・・・(4)

とすることが好ましい。これは、最もコロナボンドに近いナゲットと非溶融部の界面における最低温度をAc1を超えるようにするのは少なくとも二相域温度以上とすることで、固有抵抗を活用することができるからである。

【0042】

なお、ここで、ここでAc1は、下記(5)式で定義される値であり、各元素の%はナゲットに含有される元素量を質量%で表示したものであり、含有しない場合には0とする。

【0043】

Ac1(℃)=723−10.7(%Mn)−16.9(%Ni)+29.1(%Si)+16.9(%Cr)+290(%As)+6.38(%W)・・・(5)

で表される。

【0044】

また、さらに、無通電にて維持した後の最低温度TU(℃)から、通電した後の最高温度TT(℃)までの平均昇温速度Rt(℃/s)が

3000<Rt<15000・・・(6)

の範囲とすることが好ましい。この温度範囲に限定することにより、不要な加熱をおさえ、ナゲットの偏析の抑制することがより効率的にできるほか、溶接時間の短縮化にも寄与できる。ただし、昇温速度が速過ぎる場合は制御が困難となることがあるため、3000<Rt≦10000の範囲がより望ましい。

【実施例】

【0045】

本発明の実施例として、前述の図1に示したように、2枚の鋼板(下の鋼板1、上の鋼板2)を重ねた板組3について、Cガンに取付けられたサーボモータ加圧式で単相交流(50Hz)の抵抗溶接機を用いて抵抗スポット溶接を行い、抵抗スポット溶接継手を作製した。なお、使用した一対の電極チップ(下の電極チップ4、上の電極チップ5)は、ともに図5に示すように、先端の曲率半径R40、先端径6mmを有するアルミナ分散銅のDR型電極とした。

【0046】

試験片として、鋼板1、2ともに同じ鋼種の鋼板を用い、引張強度780MPa級、引張強度980MPa級、1180MPa級、引張強度1470MPa級の冷延裸鋼板を使用した。同じ鋼種、板厚の二枚を重ね合わせて溶接を行い、JIS Z3137に基づき溶接および十字引張試験を行った。

【0047】

そして、本発明例として、上記の本発明の一実施形態に基づいて抵抗スポット溶接を行った。加圧力を3.5kNで一定とし、通電条件として図4に示すように本工程の後、加圧をしたまま冷却を行い、スロープを有する通電を行った。なお、通電終了後ガンが開き加圧力が0になるまでの保持時間は1サイクルに設定した。温度の計測のため、板組中央にφ0.3mmの溝を加工し、φ0.125mmの光ファイバ温度計を挿入し温度計測を行った。光ファイバ温度計は先端部の黒体輻射を計測するもので、ナゲット中央部の光ファイバは溶融してしまうため、計測点は常に凝固界面となる。

【0048】

一方、比較例1として、本工程のみの抵抗スポット溶接、比較例2として本工程の後にテンパー通電を行った例を各鋼種で行った。表1に、本発明例および比較例の溶接条件と溶接結果を示す。この結果、本発明例においては、比較例1に比べ、十字引張強度の向上が認められ、比較例2に比べて溶接時間を短縮することができた。

【0049】

【表1】

【符号の説明】

【0050】

1 下の鋼板

2 上の鋼板

3 板組

4 下の電極チップ

5 上の電極チップ

6 ナゲット

t 総板厚(mm)

d ナゲット径(mm)

【特許請求の範囲】

【請求項1】

二枚以上の鋼板を重ね合せた板組を、一対の溶接電極で挟持し、加圧し、通電して溶接する抵抗スポット溶接方法であって、

通電によりナゲットを形成する本工程と、

加圧しつつ無通電とする中間工程と、

再通電を行なう後工程とを有し、

該後工程において、最もコロナボンドに近いナゲットと非溶融部の界面における最高温度TTが、

TT>Ac3・・・(2)

となることを特徴とする抵抗スポット溶接方法。

なお、ここでAc3は、下記(3)式で定義される値であり、各元素の%はナゲットに含有される元素量を質量%で表示したものであり、含有しない場合には0とする。

Ac3(℃)=910−203√(%C)−15.2√(%Ni)+44.7(%Si)+104(%V)+31.5(%Mo)+13.1(%W)・・・(3)

【請求項2】

前記中間工程において、最もコロナボンドに近いナゲットと非溶融部の界面における最低温度TUが、前記最高温度TTよりも小さく、

TT>TU>Ac1・・・(4)

となることを特徴とする請求項1記載の抵抗スポット溶接方法。

なお、ここでAc1は、下記(5)式で定義される値であり、各元素の%はナゲットに含有される元素量を質量%で表示したものであり、含有しない場合には0とする。

Ac1(℃)=723−10.7(%Mn)−16.9(%Ni)+29.1(%Si)+16.9(%Cr)+290(%As)+6.38(%W)・・・(5)

【請求項3】

前記中間工程後において、前記最低温度TU(℃)から、前記再通電した後の前記最高温度TT(℃)までの平均昇温速度Rt(℃/s)が、

3000<Rt<15000・・・(6)

の範囲にあることを特徴とする請求項2に記載の抵抗スポット溶接方法。

【請求項1】

二枚以上の鋼板を重ね合せた板組を、一対の溶接電極で挟持し、加圧し、通電して溶接する抵抗スポット溶接方法であって、

通電によりナゲットを形成する本工程と、

加圧しつつ無通電とする中間工程と、

再通電を行なう後工程とを有し、

該後工程において、最もコロナボンドに近いナゲットと非溶融部の界面における最高温度TTが、

TT>Ac3・・・(2)

となることを特徴とする抵抗スポット溶接方法。

なお、ここでAc3は、下記(3)式で定義される値であり、各元素の%はナゲットに含有される元素量を質量%で表示したものであり、含有しない場合には0とする。

Ac3(℃)=910−203√(%C)−15.2√(%Ni)+44.7(%Si)+104(%V)+31.5(%Mo)+13.1(%W)・・・(3)

【請求項2】

前記中間工程において、最もコロナボンドに近いナゲットと非溶融部の界面における最低温度TUが、前記最高温度TTよりも小さく、

TT>TU>Ac1・・・(4)

となることを特徴とする請求項1記載の抵抗スポット溶接方法。

なお、ここでAc1は、下記(5)式で定義される値であり、各元素の%はナゲットに含有される元素量を質量%で表示したものであり、含有しない場合には0とする。

Ac1(℃)=723−10.7(%Mn)−16.9(%Ni)+29.1(%Si)+16.9(%Cr)+290(%As)+6.38(%W)・・・(5)

【請求項3】

前記中間工程後において、前記最低温度TU(℃)から、前記再通電した後の前記最高温度TT(℃)までの平均昇温速度Rt(℃/s)が、

3000<Rt<15000・・・(6)

の範囲にあることを特徴とする請求項2に記載の抵抗スポット溶接方法。

【図1】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【公開番号】特開2013−103273(P2013−103273A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−251294(P2011−251294)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]