高強力スパンミシン糸、およびその製造方法

【課題】フィラメントミシン糸より劣っていたスパンミシン糸の強力を改良し、従来のフィラメントミシン糸やスパンミシン糸より総合的に優れた高性能ミシン糸を提供する。

【解決手段】平均繊維長が300〜600mmで、実質的に捲縮を有さない合成繊維の牽切短繊維からなり、かつ該短繊維束Yが高圧の空気噴射流によって交絡捲回され、更にS方向に下撚りされると共に2〜3本引き揃えてZ方向に上撚りされ、かつ油剤が付着された合撚糸からなる高強力スパンミシン糸Y。

【解決手段】平均繊維長が300〜600mmで、実質的に捲縮を有さない合成繊維の牽切短繊維からなり、かつ該短繊維束Yが高圧の空気噴射流によって交絡捲回され、更にS方向に下撚りされると共に2〜3本引き揃えてZ方向に上撚りされ、かつ油剤が付着された合撚糸からなる高強力スパンミシン糸Y。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強度に優れた高強力スパンミシン糸およびその製造方法に関する。本発明は、さらに詳細には、強度面の課題を改良した、縫製性はもちろん強度にも優れた高強力スパンミシン糸およびその製造方法に関する。

【背景技術】

【0002】

一般に、スパンミシン糸は、捲縮を有し、その繊維長が30〜80mm程度の短繊維を紡績したものであり、フィラメントミシン糸に対して縫製性は優れるが強度が劣るという特徴を有しており、特に単繊維の伸度が低くなるとその強力利用率が顕著に低下し、改良が望まれていた。

【0003】

すなわち、従来のスパンミシン糸は、その側面に多数の毛羽を有し、その効果で走行時に多くの空気を随伴出来るため、フィラメントミシン糸に比較してミシン針のミシン糸や縫製生地との摩擦による温度上昇を低く保持出来、高速縫製性に優れる特徴を有する。

また、更には、その毛羽の効果でミシン針や縫製生地との摩擦による撚りの解撚が起こり難く、縫製性に優れる。

その反面、短繊維の集合体からなるため、フィラメントミシン糸に比較して繊維配列が低くなり、単繊維の強力利用率が低下して強度が劣っていた。特に、単繊維の伸度が低い繊維では、フィラメントミシン糸に比較して強度の低下が極めて大きくなる欠点を有するため、改良が望まれていた。

【0004】

一方、これらの欠点を改良するために、スパンミシン糸とフィラメントミシン糸の両方の長所を併せ持ったような改良ミシン糸も提案されている。

その代表例が、フィラメント糸を芯にしてその周りを、捲縮を有する短繊維で被覆した、いわゆるコアヤーンミシン糸と呼ばれるミシン糸(特許文献1,2,3)、あるいは、フィラメント糸を芯にしてその周りをそれより糸長が長いフィラメント糸で交絡被覆した、いわゆるスパナイズト゛ミシン糸と呼ばれるミシン糸がある(特許文献4)。

【0005】

しかしながら、コアヤーンミシン糸も、スパナイズドミシン糸も、いずれもその被覆工程において完全に被覆したり、その後の取り扱い中において芯糸と被覆繊維あるいは被覆糸のスリップや剥離を完全に防止することは難しく、被覆斑やスリップや剥離などが生じて芯糸が露出した場合、芯糸と被覆繊維あるいは被覆糸間の物性差や糸染め時の収縮差などによる染着差が目立ったり、形態差の影響で縫製中に断糸や目飛びやパッカリングなどが生じ易くなるなどの問題を有していた。更には、これらのミシン糸には細い繊度の糸が必要になり、生産性が低下する分、コスト高になる問題も有していた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−247077号公報

【特許文献2】特開平02−160943号公報

【特許文献3】特開昭60−081348号公報

【特許文献4】特開平06−128834号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、フィラメントミシン糸より劣っていたスパンミシン糸の強力を改良し、従来のフィラメントミシン糸やスパンミシン糸より総合的に優れた高性能ミシン糸を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、平均繊維長が300〜600mmで、実質的に捲縮を有さない合成繊維の牽切短繊維束からなり、かつ該短繊維束が高圧の空気噴射流によって交絡捲回され、更にS方向に下撚りされると共に2〜3本引き揃えてZ方向に上撚りされ、かつ油剤が付着された合撚糸からなることを特徴とする高強力スパンミシン糸である。

次に、本発明は、実質的に捲縮を有さない合成繊維の長繊維束を扁平に開繊して扁平糸条とし、これを周速度の異なる2組のニップローラーを、低速のニップローラー、高速のニップローラーの順で通過させ、かつ該2組のニップローラー間で該扁平糸条を牽切し、その後、高圧の空気噴射流によって交絡捲回させたのち、油剤を付与して平均繊維長が300〜600mmの牽切短繊維束の糸条として巻き取ったのち、得られた糸条にさらにS方向に下撚りして、次いで2〜3本引き揃えてZ方向に上撚りして合撚糸とすることを特徴とする、上記高強力スパンミシン糸の製造方法である。

【発明の効果】

【0009】

本発明によれば、強度面の課題を改良し、縫製性はもちろん強度にも優れた高強力スパンミシン糸が得られる。

【図面の簡単な説明】

【0010】

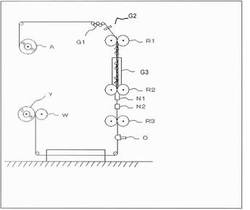

【図1】本発明を実施するための装置の一例を示す概略図である。

【図2】図1の装置によって得られる、S撚り、Z撚りを施す前の牽切短繊維束の側面の一例を示した模式図である。

【発明を実施するための形態】

【0011】

まず、本発明の高強力スパンミシン糸の製造方法について説明すると、実質的に捲縮を有さない合成繊維の長繊維束を扁平に開繊して扁平糸条とし、これを周速度の異なる2組のニップローラーを、低速のニップローラー、高速のニップローラーの順で通過させ、かつ該2組のニップローラー間で該扁平糸条を牽切し、その後、高圧の空気噴射流によって交絡捲回させたのち、油剤を付与して平均繊維長が300〜600mmの牽切短繊維束の糸条として巻き取ったのち、得られた糸条にさらにS方向に下撚りして、次いで2〜3本引き揃えてZ方向に上撚りして合撚糸とすることにより得られる。

【0012】

本発明の高強力スパンミシン糸に用いられる合成繊維を構成する素材としては、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレート、ポリトリチレンテレフタレート等のポリエステル、ナイロン6、ナイロン66等の脂肪族ポリアミドや、ポリパラフェニレンベンゾビスオキサゾール、ポリアクリレート、ポリエチレン、ポリプロピレン等のポリオレフィンなどを例示することができる。好ましくは、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリアクリレートである。

合成繊維の繊維束の総繊度としては、好ましくは70〜4,000dtexであり、より好ましくは100〜3,000dtexであり、単繊維繊度としては、好ましくは0.5〜5.0dtexであり、より好ましくは0.8〜3.0dtexである。

なお、合成繊維の長繊維束のフィラメント数は、20〜300本程度、好ましくは40〜250本である。

【0013】

合成繊維の長繊維束は、牽切性を容易にするため、繊維束に捲縮や撚りあるいは交絡が少ないもの、また繊維油剤は収束性や摩擦、静電気の少ないものが好ましい。

すなわち、捲縮があると繊維が伸び縮みし易く牽切ローラーによる繊維端のニップが不確実になり、撚りや交絡あるいは油剤による収束性や摩擦の強いところがあるとそこに応力が集中し、静電気が発生すると牽切中の繊維が乱れ、いずれの場合も牽切斑の原因になり好ましくない。

【0014】

また、後記する牽切装置に長繊維束を供給する際には、例えば長繊維束がボビン等に巻かれたものであれば、解舒時に撚りが入らないようにボビンを回転させながらボビンの円周方向に解舒して供給したり、更には、これでも解舒時に長繊維束がボビン側面に擦られてS/Z交互に撚りが入ることがあるので、解除後開繊ガイドに至るまでにボビンへの巻き取り時の1トラバース分以上の伸長スペースを取ってこのS/Z撚りを打ち消すなどの工夫が必要である。

【0015】

本発明では、合成繊維の長繊維束を、扁平(テープ状)に開繊して扁平糸条とし、これを周速度の異なる2組のニップローラーを、低速のニップローラー、高速のニップローラーの順で通過させ、その際、いずれのニップローラーにおいても該扁平の状態を維持するように把持し、かつ該2組のニップローラー間で該扁平糸条を牽切し、その後、空気噴射ノズルで高圧の空気噴射流によって交絡捲回させる。

【0016】

すなわち、扁平に開繊し、繊維が平行に配列している合成繊維の長繊維束を扁平(テープ状)の状態とし、扁平の状態を維持するよう、扁平の厚み方向に一対の低速のニップローラーで把持することにより、繊維が大きな塊状になることなく1本1本の繊維がばらばらに混ざり合った繊維束が得られる。

また、高速のニップローラーでも、低速のニップローラーから送り出されてくる長繊維からなる扁平糸条を、扁平の状態を維持するよう、扁平の厚み方向に把持すると共に、両ニップローラー間で、上記扁平糸条を牽切する。この際、高速のニップローラーと低速にニップローラーの周速度比に対応して、扁平糸条中に残留している繊維の小繊維塊が減少する。

さらに、低速のニップローラーから送り出される扁平糸条は、高速のニップローラーに届いた順に繊維が1本ずつ把持され牽切されるので、繊維が単繊維の水準で混ざりあった混繊状態が得られる。

本発明では、上記工程の後、高速のニップローラーから送出される繊維束を空気噴射ノズルに通して高圧の空気噴射流で1本1本の繊維を交絡捲回させる。

【0017】

また、このようにして得られる繊維束は、上記高圧ニップローラーより周速度が10〜30倍程速いもう一対の高圧ニップローラーによって把持されると同時に引き千切られ、更に10〜30倍程度に牽伸される。

しかも、上記混繊繊維束は、高速側の高圧ニップローラーに届いた順に繊維が1本ずつ把持され牽切牽伸されるので、更に細かく分散され、単繊維オーダーの混繊状態が得られる。

更には、上記高速側の高圧ニップローラーから送出されて来る細い繊維束には高圧の空気噴射ノズルによって交絡捲回が付与されるので、その際にも1本1本の繊維が撹乱され、より細かく分散した混繊状態が得られる。

【0018】

交絡捲回された短繊維束には、シリコーン系などの通常のミシン糸用の油剤を付与したのち、一旦、巻き取られ、次いで、この短繊維束からなる糸条にS撚りの下撚り施した後、これを2〜3本引き揃えてZ方向に上撚りを施すことにより、本発明の高強力スパンミシン糸が得られる。

【0019】

次に、図を用いて本発明の一実施形態について詳細に説明する。図1は本発明を実施するための装置の一例を示す概略図である。

すなわち、図1において、合成繊維の長繊維束Aを開繊ガイドG1に通して屈曲を与えながら扁平に薄く開繊し、開繊した扁平糸条を低速のニップローラーR1およびこれより周速度が速い高速のニップローラーR2に通し、その際、両ニップローラーでは扁平の状態を維持するように該扁平糸条を厚み方向に挟んで把持し、さらに両ニップローラー間で長繊維束Aからなる扁平糸条を牽切し、次いでニップローラーR2とニップローラーR3の間の空気噴射ノズルN1を用いて牽切した繊維束を吸引し、さらに空気噴射ノズルN2を用いて該繊維束を交絡捲回し、オイリング装置Oによりミシン糸用の油剤を施してワインダーWに牽切短繊維束Yとして巻き取る。このミシン糸用の油剤としては、シリコーン系油剤のほか、鉱物系油剤、パラフィン系油剤などが挙げられる。また、油剤の付着量は、牽切短繊維束に対し、通常、0.2〜3.0重量%、好ましくは0.5〜2.0重量%程度である。

【0020】

ニップローラーR1とニップローラーR2間での牽切を容易にするためには、上記したように、ニップローラーR1に供給される糸条に、撚りや交絡が付与されていないことが好ましい。また、この糸条には、繊維油剤が付与されていてもよいが収束性や摩擦が少なくかつ静電気の起こり難い油剤が好ましい。すなわち、撚りや交絡や静電気あるいは繊維油剤の収束性や摩擦などが高いと、牽切斑が生じ易くなるため好ましくない。

また、開繊ガイドG1としては、公知の円筒形あるいは中央部が膨らんだ紡錘形の棒状ガイドを数本平行に並べたもの、あるいは棒状ガイドを円弧状に曲げたガイドを数本並べたものが使用できる。開繊ガイドは、セラミック製、金属製等のものを任意に採用することができる。

なお、上記開繊ガイド後方のニップローラーR1の直前部での開繊した扁平糸条の幅を若干規制し縮小するガイドG2を設けてやると、扁平糸条端部の繊維密集度が増してニップローラーR1への繊維巻き付を防止でき、好ましい。

また、開繊ガイドG1、ガイドG2などの糸道ガイドは、長繊維束の長さ方向に斜めに当てると撚りが発生することがあるので、垂直に当たるように配慮が必要である。

【0021】

ニップローラーR1の周速度:ニップローラーR2の周速度の比は、1:8〜1:40が好ましく、1:10〜1:30がより好ましい。すなわち、上記周速度の比が、1:8未満になると、ニップローラーR1の周速度を速める必要が生じるため牽切後の繊維端がこれに巻き付き易くなり、一方1:40を超えると牽切斑などによる牽切糸条の太細比が大きくなり、好ましくない。

また、ニップローラーR2の牽切域側には、該ローラー表面に発生する空気の随伴流がニップ点においてローラー端部方向に流れるのを遮断するガイドG3を設けることが好ましい。すなわち、この随伴流を遮断しないと、ニップローラーR1から送り出されてくる繊維の先端がニップローラーR2に安定してニップするのが難しくなる傾向があり、このため牽切斑が生じ易くなり、好ましくない。

【0022】

さらに、空気噴射ノズルN1としては、ニップローラーR2から搬出されてくる牽切繊維が該ローラーに捲き付かないように吸引作用を有したノズルが使用されるが、吸引作用と同時に旋回作用を有したノズルを使用すると、繊維をより有効に吸引でき好ましい。

一方、空気噴射ノズルN2としては、目的に応じて、牽切された短繊維束に旋廻流によって該短繊維端を巻き付けて結束抱合するもの、あるいは該短繊維束内の繊維同士を撹乱交絡させて抱合するものなどが使用できる。なお、空気噴射ノズルN2としては、得られた牽切短繊維束に、S撚りの下撚りを施すことから、空気噴射流によって交絡捲回された際の短繊維端部の捲回巻きつき方向が主としてS撚り方向となるものが好ましい。

【0023】

以上に説明した製造方法によって、図2に示すようなスパン調の単繊維が混繊して交絡捲回された牽切短繊維束が得られる。

このようにして得られる短繊維束中の牽切後の合成繊維の平均繊維長は300mm〜800mm、好ましくは350〜600mmである。300mm未満では、ミシン糸にした場合に十分な強力が得られず、一方、800mmを超えると、繊維が交絡捲回され難く、やはり十分な強力が得られない。

なお、繊維束中の合成繊維の平均繊維長を上記範囲内にするには、ニップローラーR1の周速度:ニップローラーR2の周速度の比は、1:8〜1:40とすればよい。

【0024】

このようにして得られる牽切短繊維束からなる糸条は、この糸条に例えば、100〜800回/mのS方向の下撚りを施し、さらにこれを2〜3本合わせて150〜800回/mのZ方向の上撚を施して合撚糸とし、本発明の高強力スパンミシン糸が得られる。最終の撚り方向をZ方向にすると、縫製性能が向上し好ましい。

本発明の合撚後の高強力スパンミシン糸の総繊度は、通常、70〜4,000dtex、好ましくは100〜3,000dtex程度である。

【実施例】

【0025】

以下、実施例を挙げて本発明をさらに具体的に説明する。

〔実施例1〕

図1に示した製造装置を用い、合成繊維の長繊維束Aとして全繊度420dtex、繊維本数48本のポリエチレンテレフタレート繊維(帝人ファイバー(株)製、テトロン)を用い、解舒時に撚りが入らないようにボビンを回転させながらボビンの外周方向に解舒し、途中2.3mの伸長スペースを入れて撚りや絡みを軽減しながら開繊ガイドG1に通して薄くテープ状に8mm巾に開繊し、更にこれらを厚み方向に重ね合わせると共にガイドG2を用いて該開繊巾を約7mm巾に規制して高圧ニップローラーR1に供給した。

次に、この繊維束を高圧ニップローラーR1およびこれより周速度が20倍速い高圧ニップローラーR2間で均一に牽切すると共に細く牽伸し、引き続き高圧ニップローラーR2とニップローラーR3の間で吸引空気噴射ノズルN1および旋回流を利用した抱合空気噴射ノズルN2を用いて該複合繊維束に抱合性を付与し、280dtexの、図2に示すような実質的に無撚の繊維束に該繊維束の端部が捲回して結束抱合した側面形態を有した、ミシン糸Yとして、ワインダーWに巻き取った。巻き取ったミシン糸Yから50cmの長さを抜き取り、短繊維まで分繊し、その短繊維長を測定した結果、平均値は380mmであった。n数は、約10で、以下の短繊維長の測定も同様である。

このミシン糸Yに500回/mのS方向の下撚を施し、更にこれを2本合わせて 400回/mのZ方向の上撚を施し、双糸のスパンミシン糸とした。得られたミシン糸は強力も十分で高速可縫性も良好なミシン糸であった。結果を表1に示す。

【0026】

〔比較例1〕

実施例1と同様の合成繊維の長繊維束を図1に示した製造装置を用いて、高圧ニップローラーR1に対して、高圧ニップローラーR2の速度が40倍速いニップローラーR2の間で均一に牽切すると共に細く牽伸した他は実施例1と同様にして得られたミシン糸の平均短繊維長は250mmであった。実施例1と同様にして得られた双糸のミシン糸は、強力がと低く、高速可縫性も悪いものとなった。結果を表1に示す。

【0027】

〔実施例2〕

合成繊維の長繊維束Aとして全繊度560dtex,フィラメント数96fのポリエチレンテレフタレート繊維(帝人ファイバー(株)製、テトロン)を図1に示した製造装置を用い、該繊維束を高圧ニップローラーR1およびこれより周速度が15倍速い高圧ニップローラーR2間で均一に牽切すると共に細く牽伸し、330dtexのミシン糸を得た。その短繊維長を測定した結果、平均値は550mmであった。

このミシン糸Yに400回/mのS方向の下撚を施し、更にこれを2本合わせて 450回/mのZ方向の上撚を施し、双糸のスパンミシン糸とした。得られたミシン糸は強力も十分で高速可縫性もと良好なミシン糸であった。結果を表1に示す。

【0028】

〔実施例3〕

合成繊維の長繊維束Aとして全繊度560dtex,フィラメント数48fのポリエチレンテレフタレート繊維(帝人(株)製、テトロン)を図1に示した製造装置を用い、該繊維束を高圧ニップローラーR1およびこれより周速度が25倍速い高圧ニップローラーR2間で均一に牽切すると共に細く牽伸し、330dtexのミシン糸を得た。その短繊維長を測定した結果、平均値は430mmであった。

このミシン糸Yに、400回/mのS方向の下撚を施し、更にこれを3本合わせて450回/mのZ方向の上撚を施し、双糸のスパンミシン糸とした。得られたミシン糸はと強力も十分で高速可縫性もと良好なミシン糸であった。結果を表1に示す。

【0029】

〔比較例2〕

合成繊維の長繊維束Aとして全繊度420dtex,フィラメント数48fのポリエチレンテレフタレート繊維(帝人ファイバー(株)製、テトロン)を、図1に示した製造装置を用い、該繊維束を高圧ニップローラーR1およびこれより周速度が12倍速い高圧ニップローラーR2間で均一に牽切すると共に細く牽伸し、300dtexのミシン糸を得た。その短繊維長を測定した結果、平均値は700mmであった。

このミシン糸Yに400回/mのS方向の下撚を施し、更にこれを2本合わせて 450回/mのZ方向の上撚を施し、双糸のスパンミシン糸とした。得られたミシン糸は牽切された短繊維束の結束抱合不十分であり、縫目の外観が非常に悪いものとなった。結果を表1に示す。

【0030】

〔比較例3〕

合成繊維の長繊維束Aとして全繊度560dtex,フィラメント数96fのポリエチレンテレフタレート繊維(帝人ファイバー(株)製、テトロン)を、図1に示した製造装置を用い、該繊維束を高圧ニップローラーR1およびこれより周速度が35倍速い高圧ニップローラーR2間で均一に牽切すると共に細く牽伸し、300dtexのミシン糸を得た。その短繊維長を測定した結果、平均値は150mmであった。

このミシン糸Yに500回/mのS方向の下撚を施し、更にこれを2本合わせて 450回/mのZ方向の上撚を施し、双糸のスパンミシン糸とした。得られたミシン糸は、強力が低く、高速可縫性が悪いものとなった。結果を表1に示す。

【0031】

〔実施例4〕

合成繊維の長繊維束Aとして全繊度560dtex,フィラメント数48fのポリエチレンナフタレート繊維(帝人ファイバー(株)製、テオネックス)を、図1に示した製造装置を用い、該繊維束を高圧ニップローラーR1およびこれより周速度が18倍速い高圧ニップローラーR2間で均一に牽切すると共に細く牽伸し、420dtexのミシン糸を得た。その短繊維長を測定した結果、平均値は500mmであった。

このミシン糸Yに400回/mのS方向の下撚を施し、更にこれを2本合わせて 450回/mのZ方向の上撚を施し、双糸のスパンミシン糸とした。得られたミシン糸は、強力も十分で、高速可縫性も良好なミシン糸であった。結果を表1に示す。

【0032】

〔実施例5〕

合成繊維の長繊維束Aとして全繊度560dtex,フィラメント数48fのポリアクリレート繊維(クラレ(株)製、ベクトラン)を、図1に示した製造装置を用い、該繊維束を高圧ニップローラーR1およびこれより周速度が18倍速い高圧ニップローラーR2間で均一に牽切すると共に細く牽伸し、380dtexのミシン糸を得た。その短繊維長を測定した結果、平均値は600mmであった。

このミシン糸Yに550回/mのS方向の下撚を施し、更にこれを2本合わせて 480回/mのZ方向の上撚を施し、双糸のスパンミシン糸を得た。得られたミシン糸は強力も十分で、高速可縫性も良好なミシン糸であった。結果を表1に示す。

【0033】

【表1】

【0034】

表1に示すミシン糸の強度は、JISL1095.9.5.1に従い、つかみ間隔20cm、引張り速度を分速20cmにて測定した値である。

また。ミシン糸の高速可縫性は、ミシン針#20で、T/Rサージ4枚を縫製速度4,000rpmで縫製して、ミシン糸の切断が多発した場合は×、全く切断しなかった場合は○で示した。

パッカリングは、ミシン針#20でT/Cブロード1枚を縫製してパッカリング(縫製の時にできる縫い縮み)がない場合を良好として○、ある場合を不良として×で示した。

縫目の外観は、高速可縫性と同条件で縫製した縫製布を観察して、良好である場合(目飛び、糸切れが無い場合)を○、不良(目飛びが1個以上、糸切れが発生)である場合を×で示した。

【産業上の利用可能性】

【0035】

本発明による高強力スパンミシン糸によれば、高速可縫性と強力が十分強く、縫目の外観も良好なミシン糸として利用できる。

【符号の説明】

【0036】

A :合成繊維の長繊維束

G1 :開繊ガイド

G2 :扁平糸条の幅調整ガイド

G3 :空気随伴流遮断ガイド

R1 :低速ニップローラー

R2 :高速ニップローラー

R3 :ニップローラー

N1、N2:空気噴射ノズル

O :オイリング装置

W :ワインダー

Y :牽切短繊維束(ミシン糸)

【技術分野】

【0001】

本発明は、強度に優れた高強力スパンミシン糸およびその製造方法に関する。本発明は、さらに詳細には、強度面の課題を改良した、縫製性はもちろん強度にも優れた高強力スパンミシン糸およびその製造方法に関する。

【背景技術】

【0002】

一般に、スパンミシン糸は、捲縮を有し、その繊維長が30〜80mm程度の短繊維を紡績したものであり、フィラメントミシン糸に対して縫製性は優れるが強度が劣るという特徴を有しており、特に単繊維の伸度が低くなるとその強力利用率が顕著に低下し、改良が望まれていた。

【0003】

すなわち、従来のスパンミシン糸は、その側面に多数の毛羽を有し、その効果で走行時に多くの空気を随伴出来るため、フィラメントミシン糸に比較してミシン針のミシン糸や縫製生地との摩擦による温度上昇を低く保持出来、高速縫製性に優れる特徴を有する。

また、更には、その毛羽の効果でミシン針や縫製生地との摩擦による撚りの解撚が起こり難く、縫製性に優れる。

その反面、短繊維の集合体からなるため、フィラメントミシン糸に比較して繊維配列が低くなり、単繊維の強力利用率が低下して強度が劣っていた。特に、単繊維の伸度が低い繊維では、フィラメントミシン糸に比較して強度の低下が極めて大きくなる欠点を有するため、改良が望まれていた。

【0004】

一方、これらの欠点を改良するために、スパンミシン糸とフィラメントミシン糸の両方の長所を併せ持ったような改良ミシン糸も提案されている。

その代表例が、フィラメント糸を芯にしてその周りを、捲縮を有する短繊維で被覆した、いわゆるコアヤーンミシン糸と呼ばれるミシン糸(特許文献1,2,3)、あるいは、フィラメント糸を芯にしてその周りをそれより糸長が長いフィラメント糸で交絡被覆した、いわゆるスパナイズト゛ミシン糸と呼ばれるミシン糸がある(特許文献4)。

【0005】

しかしながら、コアヤーンミシン糸も、スパナイズドミシン糸も、いずれもその被覆工程において完全に被覆したり、その後の取り扱い中において芯糸と被覆繊維あるいは被覆糸のスリップや剥離を完全に防止することは難しく、被覆斑やスリップや剥離などが生じて芯糸が露出した場合、芯糸と被覆繊維あるいは被覆糸間の物性差や糸染め時の収縮差などによる染着差が目立ったり、形態差の影響で縫製中に断糸や目飛びやパッカリングなどが生じ易くなるなどの問題を有していた。更には、これらのミシン糸には細い繊度の糸が必要になり、生産性が低下する分、コスト高になる問題も有していた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−247077号公報

【特許文献2】特開平02−160943号公報

【特許文献3】特開昭60−081348号公報

【特許文献4】特開平06−128834号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、フィラメントミシン糸より劣っていたスパンミシン糸の強力を改良し、従来のフィラメントミシン糸やスパンミシン糸より総合的に優れた高性能ミシン糸を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、平均繊維長が300〜600mmで、実質的に捲縮を有さない合成繊維の牽切短繊維束からなり、かつ該短繊維束が高圧の空気噴射流によって交絡捲回され、更にS方向に下撚りされると共に2〜3本引き揃えてZ方向に上撚りされ、かつ油剤が付着された合撚糸からなることを特徴とする高強力スパンミシン糸である。

次に、本発明は、実質的に捲縮を有さない合成繊維の長繊維束を扁平に開繊して扁平糸条とし、これを周速度の異なる2組のニップローラーを、低速のニップローラー、高速のニップローラーの順で通過させ、かつ該2組のニップローラー間で該扁平糸条を牽切し、その後、高圧の空気噴射流によって交絡捲回させたのち、油剤を付与して平均繊維長が300〜600mmの牽切短繊維束の糸条として巻き取ったのち、得られた糸条にさらにS方向に下撚りして、次いで2〜3本引き揃えてZ方向に上撚りして合撚糸とすることを特徴とする、上記高強力スパンミシン糸の製造方法である。

【発明の効果】

【0009】

本発明によれば、強度面の課題を改良し、縫製性はもちろん強度にも優れた高強力スパンミシン糸が得られる。

【図面の簡単な説明】

【0010】

【図1】本発明を実施するための装置の一例を示す概略図である。

【図2】図1の装置によって得られる、S撚り、Z撚りを施す前の牽切短繊維束の側面の一例を示した模式図である。

【発明を実施するための形態】

【0011】

まず、本発明の高強力スパンミシン糸の製造方法について説明すると、実質的に捲縮を有さない合成繊維の長繊維束を扁平に開繊して扁平糸条とし、これを周速度の異なる2組のニップローラーを、低速のニップローラー、高速のニップローラーの順で通過させ、かつ該2組のニップローラー間で該扁平糸条を牽切し、その後、高圧の空気噴射流によって交絡捲回させたのち、油剤を付与して平均繊維長が300〜600mmの牽切短繊維束の糸条として巻き取ったのち、得られた糸条にさらにS方向に下撚りして、次いで2〜3本引き揃えてZ方向に上撚りして合撚糸とすることにより得られる。

【0012】

本発明の高強力スパンミシン糸に用いられる合成繊維を構成する素材としては、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレート、ポリトリチレンテレフタレート等のポリエステル、ナイロン6、ナイロン66等の脂肪族ポリアミドや、ポリパラフェニレンベンゾビスオキサゾール、ポリアクリレート、ポリエチレン、ポリプロピレン等のポリオレフィンなどを例示することができる。好ましくは、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリアクリレートである。

合成繊維の繊維束の総繊度としては、好ましくは70〜4,000dtexであり、より好ましくは100〜3,000dtexであり、単繊維繊度としては、好ましくは0.5〜5.0dtexであり、より好ましくは0.8〜3.0dtexである。

なお、合成繊維の長繊維束のフィラメント数は、20〜300本程度、好ましくは40〜250本である。

【0013】

合成繊維の長繊維束は、牽切性を容易にするため、繊維束に捲縮や撚りあるいは交絡が少ないもの、また繊維油剤は収束性や摩擦、静電気の少ないものが好ましい。

すなわち、捲縮があると繊維が伸び縮みし易く牽切ローラーによる繊維端のニップが不確実になり、撚りや交絡あるいは油剤による収束性や摩擦の強いところがあるとそこに応力が集中し、静電気が発生すると牽切中の繊維が乱れ、いずれの場合も牽切斑の原因になり好ましくない。

【0014】

また、後記する牽切装置に長繊維束を供給する際には、例えば長繊維束がボビン等に巻かれたものであれば、解舒時に撚りが入らないようにボビンを回転させながらボビンの円周方向に解舒して供給したり、更には、これでも解舒時に長繊維束がボビン側面に擦られてS/Z交互に撚りが入ることがあるので、解除後開繊ガイドに至るまでにボビンへの巻き取り時の1トラバース分以上の伸長スペースを取ってこのS/Z撚りを打ち消すなどの工夫が必要である。

【0015】

本発明では、合成繊維の長繊維束を、扁平(テープ状)に開繊して扁平糸条とし、これを周速度の異なる2組のニップローラーを、低速のニップローラー、高速のニップローラーの順で通過させ、その際、いずれのニップローラーにおいても該扁平の状態を維持するように把持し、かつ該2組のニップローラー間で該扁平糸条を牽切し、その後、空気噴射ノズルで高圧の空気噴射流によって交絡捲回させる。

【0016】

すなわち、扁平に開繊し、繊維が平行に配列している合成繊維の長繊維束を扁平(テープ状)の状態とし、扁平の状態を維持するよう、扁平の厚み方向に一対の低速のニップローラーで把持することにより、繊維が大きな塊状になることなく1本1本の繊維がばらばらに混ざり合った繊維束が得られる。

また、高速のニップローラーでも、低速のニップローラーから送り出されてくる長繊維からなる扁平糸条を、扁平の状態を維持するよう、扁平の厚み方向に把持すると共に、両ニップローラー間で、上記扁平糸条を牽切する。この際、高速のニップローラーと低速にニップローラーの周速度比に対応して、扁平糸条中に残留している繊維の小繊維塊が減少する。

さらに、低速のニップローラーから送り出される扁平糸条は、高速のニップローラーに届いた順に繊維が1本ずつ把持され牽切されるので、繊維が単繊維の水準で混ざりあった混繊状態が得られる。

本発明では、上記工程の後、高速のニップローラーから送出される繊維束を空気噴射ノズルに通して高圧の空気噴射流で1本1本の繊維を交絡捲回させる。

【0017】

また、このようにして得られる繊維束は、上記高圧ニップローラーより周速度が10〜30倍程速いもう一対の高圧ニップローラーによって把持されると同時に引き千切られ、更に10〜30倍程度に牽伸される。

しかも、上記混繊繊維束は、高速側の高圧ニップローラーに届いた順に繊維が1本ずつ把持され牽切牽伸されるので、更に細かく分散され、単繊維オーダーの混繊状態が得られる。

更には、上記高速側の高圧ニップローラーから送出されて来る細い繊維束には高圧の空気噴射ノズルによって交絡捲回が付与されるので、その際にも1本1本の繊維が撹乱され、より細かく分散した混繊状態が得られる。

【0018】

交絡捲回された短繊維束には、シリコーン系などの通常のミシン糸用の油剤を付与したのち、一旦、巻き取られ、次いで、この短繊維束からなる糸条にS撚りの下撚り施した後、これを2〜3本引き揃えてZ方向に上撚りを施すことにより、本発明の高強力スパンミシン糸が得られる。

【0019】

次に、図を用いて本発明の一実施形態について詳細に説明する。図1は本発明を実施するための装置の一例を示す概略図である。

すなわち、図1において、合成繊維の長繊維束Aを開繊ガイドG1に通して屈曲を与えながら扁平に薄く開繊し、開繊した扁平糸条を低速のニップローラーR1およびこれより周速度が速い高速のニップローラーR2に通し、その際、両ニップローラーでは扁平の状態を維持するように該扁平糸条を厚み方向に挟んで把持し、さらに両ニップローラー間で長繊維束Aからなる扁平糸条を牽切し、次いでニップローラーR2とニップローラーR3の間の空気噴射ノズルN1を用いて牽切した繊維束を吸引し、さらに空気噴射ノズルN2を用いて該繊維束を交絡捲回し、オイリング装置Oによりミシン糸用の油剤を施してワインダーWに牽切短繊維束Yとして巻き取る。このミシン糸用の油剤としては、シリコーン系油剤のほか、鉱物系油剤、パラフィン系油剤などが挙げられる。また、油剤の付着量は、牽切短繊維束に対し、通常、0.2〜3.0重量%、好ましくは0.5〜2.0重量%程度である。

【0020】

ニップローラーR1とニップローラーR2間での牽切を容易にするためには、上記したように、ニップローラーR1に供給される糸条に、撚りや交絡が付与されていないことが好ましい。また、この糸条には、繊維油剤が付与されていてもよいが収束性や摩擦が少なくかつ静電気の起こり難い油剤が好ましい。すなわち、撚りや交絡や静電気あるいは繊維油剤の収束性や摩擦などが高いと、牽切斑が生じ易くなるため好ましくない。

また、開繊ガイドG1としては、公知の円筒形あるいは中央部が膨らんだ紡錘形の棒状ガイドを数本平行に並べたもの、あるいは棒状ガイドを円弧状に曲げたガイドを数本並べたものが使用できる。開繊ガイドは、セラミック製、金属製等のものを任意に採用することができる。

なお、上記開繊ガイド後方のニップローラーR1の直前部での開繊した扁平糸条の幅を若干規制し縮小するガイドG2を設けてやると、扁平糸条端部の繊維密集度が増してニップローラーR1への繊維巻き付を防止でき、好ましい。

また、開繊ガイドG1、ガイドG2などの糸道ガイドは、長繊維束の長さ方向に斜めに当てると撚りが発生することがあるので、垂直に当たるように配慮が必要である。

【0021】

ニップローラーR1の周速度:ニップローラーR2の周速度の比は、1:8〜1:40が好ましく、1:10〜1:30がより好ましい。すなわち、上記周速度の比が、1:8未満になると、ニップローラーR1の周速度を速める必要が生じるため牽切後の繊維端がこれに巻き付き易くなり、一方1:40を超えると牽切斑などによる牽切糸条の太細比が大きくなり、好ましくない。

また、ニップローラーR2の牽切域側には、該ローラー表面に発生する空気の随伴流がニップ点においてローラー端部方向に流れるのを遮断するガイドG3を設けることが好ましい。すなわち、この随伴流を遮断しないと、ニップローラーR1から送り出されてくる繊維の先端がニップローラーR2に安定してニップするのが難しくなる傾向があり、このため牽切斑が生じ易くなり、好ましくない。

【0022】

さらに、空気噴射ノズルN1としては、ニップローラーR2から搬出されてくる牽切繊維が該ローラーに捲き付かないように吸引作用を有したノズルが使用されるが、吸引作用と同時に旋回作用を有したノズルを使用すると、繊維をより有効に吸引でき好ましい。

一方、空気噴射ノズルN2としては、目的に応じて、牽切された短繊維束に旋廻流によって該短繊維端を巻き付けて結束抱合するもの、あるいは該短繊維束内の繊維同士を撹乱交絡させて抱合するものなどが使用できる。なお、空気噴射ノズルN2としては、得られた牽切短繊維束に、S撚りの下撚りを施すことから、空気噴射流によって交絡捲回された際の短繊維端部の捲回巻きつき方向が主としてS撚り方向となるものが好ましい。

【0023】

以上に説明した製造方法によって、図2に示すようなスパン調の単繊維が混繊して交絡捲回された牽切短繊維束が得られる。

このようにして得られる短繊維束中の牽切後の合成繊維の平均繊維長は300mm〜800mm、好ましくは350〜600mmである。300mm未満では、ミシン糸にした場合に十分な強力が得られず、一方、800mmを超えると、繊維が交絡捲回され難く、やはり十分な強力が得られない。

なお、繊維束中の合成繊維の平均繊維長を上記範囲内にするには、ニップローラーR1の周速度:ニップローラーR2の周速度の比は、1:8〜1:40とすればよい。

【0024】

このようにして得られる牽切短繊維束からなる糸条は、この糸条に例えば、100〜800回/mのS方向の下撚りを施し、さらにこれを2〜3本合わせて150〜800回/mのZ方向の上撚を施して合撚糸とし、本発明の高強力スパンミシン糸が得られる。最終の撚り方向をZ方向にすると、縫製性能が向上し好ましい。

本発明の合撚後の高強力スパンミシン糸の総繊度は、通常、70〜4,000dtex、好ましくは100〜3,000dtex程度である。

【実施例】

【0025】

以下、実施例を挙げて本発明をさらに具体的に説明する。

〔実施例1〕

図1に示した製造装置を用い、合成繊維の長繊維束Aとして全繊度420dtex、繊維本数48本のポリエチレンテレフタレート繊維(帝人ファイバー(株)製、テトロン)を用い、解舒時に撚りが入らないようにボビンを回転させながらボビンの外周方向に解舒し、途中2.3mの伸長スペースを入れて撚りや絡みを軽減しながら開繊ガイドG1に通して薄くテープ状に8mm巾に開繊し、更にこれらを厚み方向に重ね合わせると共にガイドG2を用いて該開繊巾を約7mm巾に規制して高圧ニップローラーR1に供給した。

次に、この繊維束を高圧ニップローラーR1およびこれより周速度が20倍速い高圧ニップローラーR2間で均一に牽切すると共に細く牽伸し、引き続き高圧ニップローラーR2とニップローラーR3の間で吸引空気噴射ノズルN1および旋回流を利用した抱合空気噴射ノズルN2を用いて該複合繊維束に抱合性を付与し、280dtexの、図2に示すような実質的に無撚の繊維束に該繊維束の端部が捲回して結束抱合した側面形態を有した、ミシン糸Yとして、ワインダーWに巻き取った。巻き取ったミシン糸Yから50cmの長さを抜き取り、短繊維まで分繊し、その短繊維長を測定した結果、平均値は380mmであった。n数は、約10で、以下の短繊維長の測定も同様である。

このミシン糸Yに500回/mのS方向の下撚を施し、更にこれを2本合わせて 400回/mのZ方向の上撚を施し、双糸のスパンミシン糸とした。得られたミシン糸は強力も十分で高速可縫性も良好なミシン糸であった。結果を表1に示す。

【0026】

〔比較例1〕

実施例1と同様の合成繊維の長繊維束を図1に示した製造装置を用いて、高圧ニップローラーR1に対して、高圧ニップローラーR2の速度が40倍速いニップローラーR2の間で均一に牽切すると共に細く牽伸した他は実施例1と同様にして得られたミシン糸の平均短繊維長は250mmであった。実施例1と同様にして得られた双糸のミシン糸は、強力がと低く、高速可縫性も悪いものとなった。結果を表1に示す。

【0027】

〔実施例2〕

合成繊維の長繊維束Aとして全繊度560dtex,フィラメント数96fのポリエチレンテレフタレート繊維(帝人ファイバー(株)製、テトロン)を図1に示した製造装置を用い、該繊維束を高圧ニップローラーR1およびこれより周速度が15倍速い高圧ニップローラーR2間で均一に牽切すると共に細く牽伸し、330dtexのミシン糸を得た。その短繊維長を測定した結果、平均値は550mmであった。

このミシン糸Yに400回/mのS方向の下撚を施し、更にこれを2本合わせて 450回/mのZ方向の上撚を施し、双糸のスパンミシン糸とした。得られたミシン糸は強力も十分で高速可縫性もと良好なミシン糸であった。結果を表1に示す。

【0028】

〔実施例3〕

合成繊維の長繊維束Aとして全繊度560dtex,フィラメント数48fのポリエチレンテレフタレート繊維(帝人(株)製、テトロン)を図1に示した製造装置を用い、該繊維束を高圧ニップローラーR1およびこれより周速度が25倍速い高圧ニップローラーR2間で均一に牽切すると共に細く牽伸し、330dtexのミシン糸を得た。その短繊維長を測定した結果、平均値は430mmであった。

このミシン糸Yに、400回/mのS方向の下撚を施し、更にこれを3本合わせて450回/mのZ方向の上撚を施し、双糸のスパンミシン糸とした。得られたミシン糸はと強力も十分で高速可縫性もと良好なミシン糸であった。結果を表1に示す。

【0029】

〔比較例2〕

合成繊維の長繊維束Aとして全繊度420dtex,フィラメント数48fのポリエチレンテレフタレート繊維(帝人ファイバー(株)製、テトロン)を、図1に示した製造装置を用い、該繊維束を高圧ニップローラーR1およびこれより周速度が12倍速い高圧ニップローラーR2間で均一に牽切すると共に細く牽伸し、300dtexのミシン糸を得た。その短繊維長を測定した結果、平均値は700mmであった。

このミシン糸Yに400回/mのS方向の下撚を施し、更にこれを2本合わせて 450回/mのZ方向の上撚を施し、双糸のスパンミシン糸とした。得られたミシン糸は牽切された短繊維束の結束抱合不十分であり、縫目の外観が非常に悪いものとなった。結果を表1に示す。

【0030】

〔比較例3〕

合成繊維の長繊維束Aとして全繊度560dtex,フィラメント数96fのポリエチレンテレフタレート繊維(帝人ファイバー(株)製、テトロン)を、図1に示した製造装置を用い、該繊維束を高圧ニップローラーR1およびこれより周速度が35倍速い高圧ニップローラーR2間で均一に牽切すると共に細く牽伸し、300dtexのミシン糸を得た。その短繊維長を測定した結果、平均値は150mmであった。

このミシン糸Yに500回/mのS方向の下撚を施し、更にこれを2本合わせて 450回/mのZ方向の上撚を施し、双糸のスパンミシン糸とした。得られたミシン糸は、強力が低く、高速可縫性が悪いものとなった。結果を表1に示す。

【0031】

〔実施例4〕

合成繊維の長繊維束Aとして全繊度560dtex,フィラメント数48fのポリエチレンナフタレート繊維(帝人ファイバー(株)製、テオネックス)を、図1に示した製造装置を用い、該繊維束を高圧ニップローラーR1およびこれより周速度が18倍速い高圧ニップローラーR2間で均一に牽切すると共に細く牽伸し、420dtexのミシン糸を得た。その短繊維長を測定した結果、平均値は500mmであった。

このミシン糸Yに400回/mのS方向の下撚を施し、更にこれを2本合わせて 450回/mのZ方向の上撚を施し、双糸のスパンミシン糸とした。得られたミシン糸は、強力も十分で、高速可縫性も良好なミシン糸であった。結果を表1に示す。

【0032】

〔実施例5〕

合成繊維の長繊維束Aとして全繊度560dtex,フィラメント数48fのポリアクリレート繊維(クラレ(株)製、ベクトラン)を、図1に示した製造装置を用い、該繊維束を高圧ニップローラーR1およびこれより周速度が18倍速い高圧ニップローラーR2間で均一に牽切すると共に細く牽伸し、380dtexのミシン糸を得た。その短繊維長を測定した結果、平均値は600mmであった。

このミシン糸Yに550回/mのS方向の下撚を施し、更にこれを2本合わせて 480回/mのZ方向の上撚を施し、双糸のスパンミシン糸を得た。得られたミシン糸は強力も十分で、高速可縫性も良好なミシン糸であった。結果を表1に示す。

【0033】

【表1】

【0034】

表1に示すミシン糸の強度は、JISL1095.9.5.1に従い、つかみ間隔20cm、引張り速度を分速20cmにて測定した値である。

また。ミシン糸の高速可縫性は、ミシン針#20で、T/Rサージ4枚を縫製速度4,000rpmで縫製して、ミシン糸の切断が多発した場合は×、全く切断しなかった場合は○で示した。

パッカリングは、ミシン針#20でT/Cブロード1枚を縫製してパッカリング(縫製の時にできる縫い縮み)がない場合を良好として○、ある場合を不良として×で示した。

縫目の外観は、高速可縫性と同条件で縫製した縫製布を観察して、良好である場合(目飛び、糸切れが無い場合)を○、不良(目飛びが1個以上、糸切れが発生)である場合を×で示した。

【産業上の利用可能性】

【0035】

本発明による高強力スパンミシン糸によれば、高速可縫性と強力が十分強く、縫目の外観も良好なミシン糸として利用できる。

【符号の説明】

【0036】

A :合成繊維の長繊維束

G1 :開繊ガイド

G2 :扁平糸条の幅調整ガイド

G3 :空気随伴流遮断ガイド

R1 :低速ニップローラー

R2 :高速ニップローラー

R3 :ニップローラー

N1、N2:空気噴射ノズル

O :オイリング装置

W :ワインダー

Y :牽切短繊維束(ミシン糸)

【特許請求の範囲】

【請求項1】

平均繊維長が300〜600mmで、実質的に捲縮を有さない合成繊維の牽切短繊維からなり、かつ該短繊維束が高圧の空気噴射流によって交絡捲回され、更にS方向に下撚りされると共に2〜3本引き揃えてZ方向に上撚りされ、かつ油剤が付着された合撚糸からなることを特徴とする高強力スパンミシン糸。

【請求項2】

空気噴射流によって交絡捲回された際の短繊維端部の捲回巻付き方向が主としてS撚り方向である、請求項1に記載の高強力スパンミシン糸。

【請求項3】

合成繊維がポリエチレンテレフタレート繊維、ポリエチレンナフタレート繊維、およびポリアクリレート繊維から選ばれた請求項1または2に記載の高強力スパンミシン糸。

【請求項4】

実質的に捲縮を有さない合成繊維の長繊維束を扁平に開繊して扁平糸条とし、これを周速度の異なる2組のニップローラーを、低速のニップローラー、高速のニップローラーの順で通過させ、かつ該2組のニップローラー間で該扁平糸条を牽切し、その後、高圧の空気噴射流によって交絡捲回させたのち、油剤を付与して平均繊維長が300〜600mmの牽切短繊維束の糸条として巻き取ったのち、得られた糸条にさらにS方向に下撚りして、次いで2〜3本引き揃えてZ方向に上撚りして合撚糸とすることを特徴とする、請求項1記載の高強力スパンミシン糸の製造方法。

【請求項5】

空気噴射流によって交絡捲回された際の短繊維端部の捲回巻付き方向が主としてS撚り方向である、請求項4に記載の高強力スパンミシン糸の製造方法。

【請求項6】

合成繊維がポリエチレンテレフタレート繊維、ポリエチレンナフタレート繊維、およびポリアクリレート繊維から選ばれた請求項4または5に記載の高強力スパンミシン糸の製造方法。

【請求項1】

平均繊維長が300〜600mmで、実質的に捲縮を有さない合成繊維の牽切短繊維からなり、かつ該短繊維束が高圧の空気噴射流によって交絡捲回され、更にS方向に下撚りされると共に2〜3本引き揃えてZ方向に上撚りされ、かつ油剤が付着された合撚糸からなることを特徴とする高強力スパンミシン糸。

【請求項2】

空気噴射流によって交絡捲回された際の短繊維端部の捲回巻付き方向が主としてS撚り方向である、請求項1に記載の高強力スパンミシン糸。

【請求項3】

合成繊維がポリエチレンテレフタレート繊維、ポリエチレンナフタレート繊維、およびポリアクリレート繊維から選ばれた請求項1または2に記載の高強力スパンミシン糸。

【請求項4】

実質的に捲縮を有さない合成繊維の長繊維束を扁平に開繊して扁平糸条とし、これを周速度の異なる2組のニップローラーを、低速のニップローラー、高速のニップローラーの順で通過させ、かつ該2組のニップローラー間で該扁平糸条を牽切し、その後、高圧の空気噴射流によって交絡捲回させたのち、油剤を付与して平均繊維長が300〜600mmの牽切短繊維束の糸条として巻き取ったのち、得られた糸条にさらにS方向に下撚りして、次いで2〜3本引き揃えてZ方向に上撚りして合撚糸とすることを特徴とする、請求項1記載の高強力スパンミシン糸の製造方法。

【請求項5】

空気噴射流によって交絡捲回された際の短繊維端部の捲回巻付き方向が主としてS撚り方向である、請求項4に記載の高強力スパンミシン糸の製造方法。

【請求項6】

合成繊維がポリエチレンテレフタレート繊維、ポリエチレンナフタレート繊維、およびポリアクリレート繊維から選ばれた請求項4または5に記載の高強力スパンミシン糸の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−193485(P2012−193485A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−60323(P2011−60323)

【出願日】平成23年3月18日(2011.3.18)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月18日(2011.3.18)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

[ Back to top ]