高強度溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板の製造方法

【課題】本発明はSiを含有する高強度鋼板について、めっき性に優れた溶融亜鉛めっきおよび合金化溶融亜鉛めっきを施す製造方法を提供する。

【解決手段】質量%で、C:0.05〜0.40%、Si:0.2〜3.0%、Mn:0.1〜2.5%を含有し、残部がFeと不可避的不純物からなる鋼板表面に、Al:0.01〜1%を含有し、残部がZnと不可避的不純物からなる溶融Znめっきを行なう製造方法であって、前記鋼板を非酸化性雰囲気で焼鈍後、溶融亜鉛めっき浴に浸漬直前に、該鋼板を圧下率が0.1%以上1%以下の範囲で圧延することを特徴とする高強度溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板の製造方法。

【解決手段】質量%で、C:0.05〜0.40%、Si:0.2〜3.0%、Mn:0.1〜2.5%を含有し、残部がFeと不可避的不純物からなる鋼板表面に、Al:0.01〜1%を含有し、残部がZnと不可避的不純物からなる溶融Znめっきを行なう製造方法であって、前記鋼板を非酸化性雰囲気で焼鈍後、溶融亜鉛めっき浴に浸漬直前に、該鋼板を圧下率が0.1%以上1%以下の範囲で圧延することを特徴とする高強度溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車用鋼板として用いられているSiを含有させて高強度鋼板を素材とする溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板の製造方法に関するものである。

【背景技術】

【0002】

近年、排気ガスの規制の観点などから自動車車体の軽量化が求められている。車体を軽量化する有効な手段の一つとして、車体用鋼板の板厚を薄くする方法が挙げられるが、車体の安全性を考え併せると、板厚を薄くする一方で、鋼板の強度を向上させる必要がある。このため、鋼中にSiなどの元素の添加による鋼板の高強度化が図られている。さらに、車体用の鋼板には良好な耐食性が要求される。このため、溶融亜鉛めっきを施したもの、あるいは溶融亜鉛めっき後さらに熱処理を実施し、めっき層を合金化したものなど溶接性と耐食性を兼ね備えた鋼板が多用されている。従って、自動車車体用の鋼板としては、高強度および高耐食性の特性を有する溶融亜鉛めっき鋼板あるいは合金化溶融亜鉛めっき鋼板が最適であると言える。

【0003】

しかし、このSi含有高強度鋼板は溶融めっき時、“不めっき”と称するめっき不良が鋼板表面に発生し易い。この不めっきは、溶融めっき工程でめっきが一部付着せず、鋼板表面が露出する現象であり、そのサイズは通常mmオーダーのため、その存在を目視することができる。また、Si含有高強度鋼板は溶融めっき後の合金化処理工程で、めっき層の合金化がSiを含有しない高強度鋼板に比べて遅くなるなどの問題点を有している。これら不めっきやめっき層の合金化遅れは、鋼板の高強度化を図るために添加されているSiが、めっき工程前の焼鈍処理時にSi酸化物として表面濃化し、鋼板表面と溶融亜鉛との濡れ性を著しく劣化するとともに、合金化時の鋼板からめっき層へのFeの拡散を抑制するために生じるものである。

【0004】

従来より、この不めっきやめっき層の合金化遅れを抑制するための方法として、いくつかの方法が提案されている。例えば、特許文献1には、めっき前焼鈍後の鋼板表面を亜鉛めっき浴浸漬前にワイヤーブラシ等で研削し、新生面を付与する方法が提案されている。この方法は、普通鋼を対象にした技術であり、本発明で対象にしているSi含有高強度鋼板の鋼板表面に発生するSi酸化層の除去は困難である。また、研削不良あるいは鋼板の形状不良に由来する研磨疵や研削残りにより、筋状欠陥や不めっき欠陥を招くという懸念があった。

【0005】

特許文献2には、SiやMn酸化物の表面濃化の原因となるこれら元素の外部拡散の抑制を目的に、焼鈍前に、鋼板表面にプレめっきを施す方法が提案されている。ただし、プレめっき法ではめっき設備が必要となるため、そのスペースがない場合は採用できない。また、多量のSiやMnを含有する鋼板ではプレめっき量の増加が必要とされ、生産性の低下を招くなどの問題があった。

【0006】

特許文献3には、めっき前焼鈍を行う前に、鋼板表面に微粒子を投射し、鋼板表面に加工変質層を導入することで、めっきの濡れ性や合金化時の反応性を改善する方法が記載されている。しかし、この方法では、微粒子の投射により鋼板表面に導入された変質層がめっき前の焼鈍工程により消失することとなり、めっきの濡れ性や合金化時の反応性の改善は殆ど期待されない。

【0007】

特許文献4には、溶融めっきに供する鋼板について、めっき前焼鈍を行う前に、圧延ロールによる転写等の技術により、鋼板表面に微小な凹凸を付与することで、めっき性を改善する方法が記載されている。しかし、この技術では、めっき浴浸漬前の焼鈍工程以前の鋼板表面に凹凸を付与するため、Si系酸化物の表面への濃化を十分に防ぐことはできない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公昭63−58225号公報

【特許文献2】特開平02−38549号公報

【特許文献3】特開2007−254798号公報

【特許文献4】特開2007−239012号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、Siを含有する高強度鋼板における上記従来技術が抱えていた不めっきの問題を解決し、めっき性に優れた高強度溶融亜鉛めっき鋼板の製造方法を提案することにある。また、めっき後の合金化遅れを改善し、めっき層の密着性が良好な高強度溶融亜鉛めっき鋼板を製造する技術を提供するものである。

【課題を解決するための手段】

【0010】

本発明者らは、高強度溶融亜鉛めっき鋼板の製造方法において、溶融亜鉛めっき浴に浸漬直前に、焼鈍された鋼板表面を圧延することにより、不めっきおよびめっき層の合金化遅れの原因と考えられるSi酸化物の表面濃化状態を改善できることを見出し、その知見に基づき、Si含有高強度鋼板についても、不めっきがなく、密着性に優れた溶融亜鉛めっき鋼板および合金化遅れを改善した合金化溶融亜鉛めっき鋼板を製造する方法を発見するに至った。

【0011】

すなわち、本発明は以下をその要旨とする。

(1)質量%で、C:0.05〜0.40%、Si:0.2〜3.0%、Mn:0.1〜2.5%を含有し、残部がFeと不可避的不純物からなる鋼板表面に、Al:0.01〜1%を含有し、残部がZnと不可避的不純物からなる溶融Znめっきを行なう製造方法であって、前記鋼板を非酸化性雰囲気で焼鈍後、溶融亜鉛めっき浴に浸漬直前に、該鋼板を圧下率が0.1%以上1%以下の範囲で圧延することを特徴とする高強度溶融亜鉛めっき鋼板の製造方法。

(2)前記鋼板がさらに、質量%で、B:0.0005〜0.01%未満、Ti:0.01〜0.1%未満、V:0.01〜0.3%未満、Cr:0.01〜1%未満、Nb:0.01〜0.1%未満、 のうちの1種または2種以上を含有することを特徴とする(1)に記載の高強度溶融亜鉛めっき鋼板の製造方法。

(3)前記鋼板がさらに、質量%で、Ni:0.01〜2.0%未満、Cu:0.01〜2.0%未満、Co:0.01〜2.0%未満、Mo:0.01〜2.0%未満 のうちの1種または2種以上を含有することを特徴とする(1)または(2)に記載の高強度溶融亜鉛めっき鋼板の製造方法。

(4)前記鋼板がさらに、質量%で、Al:0.01〜1.0%未満を含有することを特徴とする(1)〜(3)のいずれか1項に記載の高強度溶融亜鉛めっき鋼板の製造方法。

(5)前記焼鈍は、720〜900℃の温度において、30秒〜10分間行うことを特徴とする(1)〜(4)のいずれかに記載の高強度溶融亜鉛めっき鋼板の製造方法。

(6)上記(1)〜(5)のいずれか1項に記載の製造方法で得られた高強度溶融亜鉛めっき鋼板を、450℃以上520℃以下の温度範囲で合金化熱処理を施す合金化溶融亜鉛めっき鋼板の製造方法。

【発明の効果】

【0012】

本発明によれば、Si含有高強度溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板を安定に製造することができ、かつSi含有量の制限が少なくなるので鋼成分の設計が容易になるなどの工業的に大きな効果を得ることができる。

【図面の簡単な説明】

【0013】

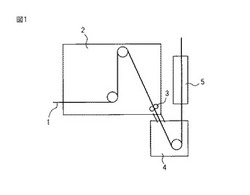

【図1】本発明の溶融亜鉛めっき鋼板の製造設備の一実施形態を示す図である。

【発明を実施するための形態】

【0014】

本発明は、優れたプレス成型性と強度の両方を備え、且つ、不めっきなどのめっき不良がなく、めっき密着性に優れる高強度溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板を提供することを特徴とする。

【0015】

この特徴を付与するには、まず、鋼板自体の延性と強度を確保するために、鋼板成分として、質量%で、Cを0.05〜0.40%、Siを0.2〜3.0%、Mnを0.1〜2.5%含有し、残部はFeおよび不可避的不純物とした。

【0016】

本発明に用いる溶融亜鉛めっき鋼板における鋼板母材の各添加元素の添加理由を以下に述べる(単位は質量%)。

【0017】

Cは、鋼板の強度やプレス成型性を向上させる元素であるが、添加量が0.05%未満ではその効果は期待できず、また0.40%を超えると、溶接性を悪化させるなどの本発明の溶融亜鉛めっき鋼板を実用に供する上で悪影響があるので、C添加量は0.05〜0.40%とした。

【0018】

Siは、固溶強化を助長し鋼板のプレス成型性を改善する作用があるが、3.0%を超えて含有させると、鋼板自体が硬くなり過ぎるため、これ以下とする。Si量を0.2%以上と限定したのは、0.2%未満の濃度であればSiの表面濃化はそれほど大きくなく、従って、めっき層の合金化速度の低下もないためである。

【0019】

Mnは、強度を得るために有効な元素であるが、2.5%を超えて添加されると溶接性が劣化し、めっき性の改善も困難になる。一方、添加量が0.1%未満ではこれらの効果は期待出来ないため、Mn添加量を0.1〜2.5%とした。

【0020】

本発明の鋼板母材は、基本的には上記の元素を添加したものであるが、添加する元素はこれらの元素に限定されるものではなく、鋼板の諸特性を改善するために、作用がすでに公知であるような元素を添加しても良い。

【0021】

Alは、鋼板のプレス成型性を高めるために有効な元素であるため、その添加量は0.01%以上であることが望ましい。一方、Alの過剰な添加はめっき性の劣化や介在物の増加を招くので、Alの添加量は1%以下が望ましい。

【0022】

また、例えば、焼入れ向上効果のあるB、Ti,V、Cr、Nbのうち、Bを0.0005〜0.01%未満、Tiを0.01〜0.1%未満、Vを0.01〜0.3%未満、Crを0.01〜1%未満、Nbを0.01〜0.1%未満添加してもよい。これらの元素は鋼板の焼入れ性の向上を期待して添加するもので、それぞれ上記の添加濃度未満では焼入れ性の改善効果は期待できない。また、それぞれ上記の添加濃度の上限以上に添加してもよいが、効果が飽和し、コストに見合うだけの焼入れ性改善効果は期待できなくなる。

【0023】

また、例えば、強度改善効果のあるNi、Cu、Co、Moなどをそれぞれ0.01〜2.0%未満添加しても良い。これらの元素は、強度改善効果を期待して添加するもので、規定の濃度未満では強度改善効果は期待できず、一方、過剰のNi、Cu、Co、Moの添加は、強度の過剰や合金コストの上昇につながる。また、P、S、Nなどの、一般的な不可避元素を含有していても良い。

【0024】

次に、鋼板表面に溶融めっきを施す方法について説明する。めっきは連続溶融亜鉛めっきラインにて、前記鋼板を還元焼鈍したのち、溶融亜鉛めっき浴を用いて実施する。

【0025】

めっき前の還元焼鈍は、720〜900℃の2相共存領域で、30秒(s)から10分間(min)焼鈍する。以上の温度で行う必要がある、加熱温度が720℃より低い温度の場合、鋼板は未再結晶のままの組織となり、所望する機械的特性を得ることができない。また、900℃より高い温度では、Si、Mn、Crなどが表面濃化してめっき性が劣化する恐れがあるため、還元焼鈍時の加熱温度は900℃以下程度が望ましい。また、焼鈍時間が30秒(s)より短い場合、再結晶が十分に進行しないために、延性など自動車用鋼板として所望される機械的性質が得られない。一方、焼鈍時間は10分(min)より長くなると、溶融めっき鋼板の生産性に支障をきたす。

【0026】

また、還元炉の雰囲気は還元性であれば良く、その組成が特に限定されることはない。しかしながら、製造上、露点−10〜−50℃、水素濃度:1〜20体積%で残部が不活性ガスからなる雰囲気が好適である。露点が−10℃より高いと、鋼板表面に生成するSi酸化物の形態が膜状となり易く、好ましくない。一方、−50℃より低い露点は工業的に実現が困難であるため、露点は−10〜−50℃が好ましい。さらに、水素濃度が1体積%より低い場合は、還元性が弱く、20体積%以下であれば十分な還元能力が得られるので、水素濃度の範囲は体積%で1〜20%とした。

【0027】

前記焼鈍後、鋼板表面のめっき性を改善するために、めっき浴投入前の鋼板について軽圧下の圧延を実施する。圧延を施す段階は、基本的には焼鈍後、鋼板がめっき浴に浸漬される直前の段階とする。圧延の際の圧下率は0.1%以上から1%以下の範囲であることが望ましい。焼鈍後の圧延に伴い、めっき性が改善される理由は今のところ明確になっていないが、めっき前の焼鈍工程で鋼板表面に形成されるSi含有の酸化被膜に微小なクラックが導入され、めっき性が改善されることや、鋼板表層に導入された微小な歪みにより、その後の溶融亜鉛めっきとの反応を促進するものと推測される。圧下率が0.1%より小さい場合、めっき性改善効果は発現しにくく、圧下率が1%より大きい場合、外観不良に繋がる線状欠陥が鋼板表面に導入されやすくなるため、圧下率は0.1%以上から1%以下の範囲が望ましい。

【0028】

この圧延工程後、鋼板は溶融めっき浴に導入される。

【0029】

溶融めっき浴の組成はAl濃度で0.01〜1.0質量%の範囲とし、残りをZnおよび不可避的不純物とする。この理由は、0.01質量%未満のAl量で通常の溶融めっき処理を行うと、めっき処理時にZn−Fe合金化反応が起こり、めっき/鋼板界面に脆い合金層が発達し、めっき密着性が劣化するためであり、0.2質量%を超えるとFe−Al合金層の成長が顕著となり、めっき密着性を阻害するためである。また、めっき目付量については特に制約はないが、耐食性の観点から10g/m2以上、加工性の観点からすると150g/m2以下であることが望ましい。

【0030】

めっき浴の温度は、亜鉛の融点や鋼板との反応性を考慮して440〜500℃とする。また、めっき浴に鋼板を浸漬する時間は1〜10秒程度とする。得られた溶融亜鉛めっき鋼板は、用途に応じて合金化熱処理を行うことも可能である。ここで、合金化処理は450〜520℃の温度範囲で実施することが望ましい。すなわち、合金化温度が450℃より低い温度ではめっき層の合金化は殆ど進行しない。一方、上限を520℃としたのは、この温度を超えると過度の合金化を招くからである。合金化処理における雰囲気は、加熱に伴うめっき表面の酸化を抑制するために、窒素など不活性ガスを用いればよい。この合金化処理における加熱時間は1〜10秒とする。10秒より長い時間の加熱は、めっき層が過合金化状態となり、めっきの密着性が劣化するため望ましくない。合金化後のめっき層中のFeの濃度は8〜15質量%の範囲が好適である。8質量%未満では、不十分な合金化のために摺動性が劣化し、一方、15質量%を超えると過合金化状態となり、めっきの密着性が劣化するからである。なお、合金化のための熱処理は、ガス加熱炉や誘導加熱炉などを使用すればよい。

【実施例】

【0031】

以下、実施例により本発明を具体的に説明するが、本発明は本実施例に限定されるものではない。

【0032】

図1は、本発明の一実施形態を示す図である。図1に示した連続溶融亜鉛めっき設備は、鋼板を連続焼鈍する炉2と、焼鈍後、めっき投入前にめっき性改善を目的に鋼板を圧延するロール3と、溶融亜鉛めっきを施すめっき浴4と、溶融亜鉛めっきを合金化するための合金化炉5から構成されている。

【0033】

めっき浴投入前の焼鈍された鋼板を圧延する際に用いるワークロールの寸法は、直径が560mm、胴長は2200mmのハイスロールである。この圧延ロール3は、焼鈍炉2の出側に配置され、めっき浴4に投入前の焼鈍された鋼板を圧延する。圧延ロール3の位置については、めっき性の改善効果を十分得るためには、できる限り焼鈍炉の出側に配置する必要がある。圧延後、少なくとも10秒(s)以内で鋼板をめっき浴に投入する位置に設置する必要がある。圧延後、10秒(s)以上で鋼板がめっき浴に投入される位置に圧延ロールが設置された場合、圧延後、めっき浴投入前まで鋼板の加熱が続き、その効果が損なわれるためである。

(実施例1)

表1に示す供試材鋼板を図1に示す連続式溶融亜鉛めっき設備により、表2に示す条件に従って、焼鈍、圧延、めっき処理を行った。焼鈍炉2で焼鈍された供試材鋼板は、圧延ロール3で圧延後約4秒でめっき浴に投入された。溶融亜鉛めっき浴は、浴温度:460℃、浴組成:Alを0.1質量%含有し残部がZnおよび不可避不純物となるように調整した。還元炉の雰囲気は、水素ガス10質量%添加した窒素ガスであり、露点は−30℃である。表1に示した鋼板を焼鈍した後、めっき浴に浸漬し、窒素ガスワイピングによりめっき付着量を60g/m2に調整した。

【0034】

【表1】

【0035】

【表2】

【0036】

鋼板の強度は、JIS Z 2201により評価し、引張強さ490MPa以上を合格と判定した。鋼板の伸びはJIS5号引張り試験片を採取してゲージ厚さ50mm、引張り速度10mm/minにて常温引張り試験を行って評価し、30%以上の伸びを示すものを合格と判定した。

【0037】

不めっきの評価は、亜鉛めっき後の鋼板の外観を目視で観察し、不めっきの存在が認められないものを合格とした。

【0038】

表3に、評価結果を示す。表3より、溶融亜鉛めっきを施した試験材で強度、伸び、外観性のいずれも合格となるのは本発明例であって、比較例では強度と伸びが合格となるもののめっき外観性で不合格であったりする結果となった。

【0039】

【表3】

【0040】

(実施例2)

実施例1と同様に表1に示す供試材鋼板を図1に示す連続式溶融亜鉛めっき設備により、表4に示す条件に従って、焼鈍、圧延、めっき、合金化処理を行った。焼鈍炉2で焼鈍された供試材鋼板は、圧延ロール3で圧延後約4秒でめっき浴に投入された。溶融亜鉛めっき浴は、浴温度:460℃、浴組成:Alを0.1質量%含有し残部がZnおよび不可避不純物となるように調整した。還元炉の雰囲気は、水素ガス10質量%添加した窒素ガスであり、露点は−30℃である。表1に示した鋼板を焼鈍した後、めっき浴に浸漬し、窒素ガスワイピングによりめっき付着量を60g/m2に調整した。その後、引き続き合金化炉で合金化処理を行った。

【0041】

【表4】

【0042】

鋼板の強度は、JIS Z 2201により評価し、引張強さ490MPa以上を合格と判定した。鋼板の伸びはJIS5号引張り試験片を採取してゲージ厚さ50mm、引張り速度10mm/minにて常温引張り試験を行って評価し、30%以上の伸びを示すものを合格と判定した。

【0043】

不めっきの評価は、亜鉛めっき後合金化された鋼板の外観を目視で観察し、不めっきの存在が認められないものを合格とした。合金化の程度はめっき層中のFeの量をX線回折法で評価した。

【0044】

表5に、評価結果を示す。表5より、合金化溶融亜鉛めっきを施した試験材で強度、伸び、外観性のいずれも合格となるのは本発明例であって、比較例では強度と伸びが合格となるもののめっき層中のFe量で不合格であったりする結果となった。

【0045】

【表5】

【符号の説明】

【0046】

1 鋼板

2 連続焼鈍炉

3 圧延ロール

4 めっき浴

5 合金化炉

【技術分野】

【0001】

本発明は、自動車用鋼板として用いられているSiを含有させて高強度鋼板を素材とする溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板の製造方法に関するものである。

【背景技術】

【0002】

近年、排気ガスの規制の観点などから自動車車体の軽量化が求められている。車体を軽量化する有効な手段の一つとして、車体用鋼板の板厚を薄くする方法が挙げられるが、車体の安全性を考え併せると、板厚を薄くする一方で、鋼板の強度を向上させる必要がある。このため、鋼中にSiなどの元素の添加による鋼板の高強度化が図られている。さらに、車体用の鋼板には良好な耐食性が要求される。このため、溶融亜鉛めっきを施したもの、あるいは溶融亜鉛めっき後さらに熱処理を実施し、めっき層を合金化したものなど溶接性と耐食性を兼ね備えた鋼板が多用されている。従って、自動車車体用の鋼板としては、高強度および高耐食性の特性を有する溶融亜鉛めっき鋼板あるいは合金化溶融亜鉛めっき鋼板が最適であると言える。

【0003】

しかし、このSi含有高強度鋼板は溶融めっき時、“不めっき”と称するめっき不良が鋼板表面に発生し易い。この不めっきは、溶融めっき工程でめっきが一部付着せず、鋼板表面が露出する現象であり、そのサイズは通常mmオーダーのため、その存在を目視することができる。また、Si含有高強度鋼板は溶融めっき後の合金化処理工程で、めっき層の合金化がSiを含有しない高強度鋼板に比べて遅くなるなどの問題点を有している。これら不めっきやめっき層の合金化遅れは、鋼板の高強度化を図るために添加されているSiが、めっき工程前の焼鈍処理時にSi酸化物として表面濃化し、鋼板表面と溶融亜鉛との濡れ性を著しく劣化するとともに、合金化時の鋼板からめっき層へのFeの拡散を抑制するために生じるものである。

【0004】

従来より、この不めっきやめっき層の合金化遅れを抑制するための方法として、いくつかの方法が提案されている。例えば、特許文献1には、めっき前焼鈍後の鋼板表面を亜鉛めっき浴浸漬前にワイヤーブラシ等で研削し、新生面を付与する方法が提案されている。この方法は、普通鋼を対象にした技術であり、本発明で対象にしているSi含有高強度鋼板の鋼板表面に発生するSi酸化層の除去は困難である。また、研削不良あるいは鋼板の形状不良に由来する研磨疵や研削残りにより、筋状欠陥や不めっき欠陥を招くという懸念があった。

【0005】

特許文献2には、SiやMn酸化物の表面濃化の原因となるこれら元素の外部拡散の抑制を目的に、焼鈍前に、鋼板表面にプレめっきを施す方法が提案されている。ただし、プレめっき法ではめっき設備が必要となるため、そのスペースがない場合は採用できない。また、多量のSiやMnを含有する鋼板ではプレめっき量の増加が必要とされ、生産性の低下を招くなどの問題があった。

【0006】

特許文献3には、めっき前焼鈍を行う前に、鋼板表面に微粒子を投射し、鋼板表面に加工変質層を導入することで、めっきの濡れ性や合金化時の反応性を改善する方法が記載されている。しかし、この方法では、微粒子の投射により鋼板表面に導入された変質層がめっき前の焼鈍工程により消失することとなり、めっきの濡れ性や合金化時の反応性の改善は殆ど期待されない。

【0007】

特許文献4には、溶融めっきに供する鋼板について、めっき前焼鈍を行う前に、圧延ロールによる転写等の技術により、鋼板表面に微小な凹凸を付与することで、めっき性を改善する方法が記載されている。しかし、この技術では、めっき浴浸漬前の焼鈍工程以前の鋼板表面に凹凸を付与するため、Si系酸化物の表面への濃化を十分に防ぐことはできない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公昭63−58225号公報

【特許文献2】特開平02−38549号公報

【特許文献3】特開2007−254798号公報

【特許文献4】特開2007−239012号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、Siを含有する高強度鋼板における上記従来技術が抱えていた不めっきの問題を解決し、めっき性に優れた高強度溶融亜鉛めっき鋼板の製造方法を提案することにある。また、めっき後の合金化遅れを改善し、めっき層の密着性が良好な高強度溶融亜鉛めっき鋼板を製造する技術を提供するものである。

【課題を解決するための手段】

【0010】

本発明者らは、高強度溶融亜鉛めっき鋼板の製造方法において、溶融亜鉛めっき浴に浸漬直前に、焼鈍された鋼板表面を圧延することにより、不めっきおよびめっき層の合金化遅れの原因と考えられるSi酸化物の表面濃化状態を改善できることを見出し、その知見に基づき、Si含有高強度鋼板についても、不めっきがなく、密着性に優れた溶融亜鉛めっき鋼板および合金化遅れを改善した合金化溶融亜鉛めっき鋼板を製造する方法を発見するに至った。

【0011】

すなわち、本発明は以下をその要旨とする。

(1)質量%で、C:0.05〜0.40%、Si:0.2〜3.0%、Mn:0.1〜2.5%を含有し、残部がFeと不可避的不純物からなる鋼板表面に、Al:0.01〜1%を含有し、残部がZnと不可避的不純物からなる溶融Znめっきを行なう製造方法であって、前記鋼板を非酸化性雰囲気で焼鈍後、溶融亜鉛めっき浴に浸漬直前に、該鋼板を圧下率が0.1%以上1%以下の範囲で圧延することを特徴とする高強度溶融亜鉛めっき鋼板の製造方法。

(2)前記鋼板がさらに、質量%で、B:0.0005〜0.01%未満、Ti:0.01〜0.1%未満、V:0.01〜0.3%未満、Cr:0.01〜1%未満、Nb:0.01〜0.1%未満、 のうちの1種または2種以上を含有することを特徴とする(1)に記載の高強度溶融亜鉛めっき鋼板の製造方法。

(3)前記鋼板がさらに、質量%で、Ni:0.01〜2.0%未満、Cu:0.01〜2.0%未満、Co:0.01〜2.0%未満、Mo:0.01〜2.0%未満 のうちの1種または2種以上を含有することを特徴とする(1)または(2)に記載の高強度溶融亜鉛めっき鋼板の製造方法。

(4)前記鋼板がさらに、質量%で、Al:0.01〜1.0%未満を含有することを特徴とする(1)〜(3)のいずれか1項に記載の高強度溶融亜鉛めっき鋼板の製造方法。

(5)前記焼鈍は、720〜900℃の温度において、30秒〜10分間行うことを特徴とする(1)〜(4)のいずれかに記載の高強度溶融亜鉛めっき鋼板の製造方法。

(6)上記(1)〜(5)のいずれか1項に記載の製造方法で得られた高強度溶融亜鉛めっき鋼板を、450℃以上520℃以下の温度範囲で合金化熱処理を施す合金化溶融亜鉛めっき鋼板の製造方法。

【発明の効果】

【0012】

本発明によれば、Si含有高強度溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板を安定に製造することができ、かつSi含有量の制限が少なくなるので鋼成分の設計が容易になるなどの工業的に大きな効果を得ることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の溶融亜鉛めっき鋼板の製造設備の一実施形態を示す図である。

【発明を実施するための形態】

【0014】

本発明は、優れたプレス成型性と強度の両方を備え、且つ、不めっきなどのめっき不良がなく、めっき密着性に優れる高強度溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板を提供することを特徴とする。

【0015】

この特徴を付与するには、まず、鋼板自体の延性と強度を確保するために、鋼板成分として、質量%で、Cを0.05〜0.40%、Siを0.2〜3.0%、Mnを0.1〜2.5%含有し、残部はFeおよび不可避的不純物とした。

【0016】

本発明に用いる溶融亜鉛めっき鋼板における鋼板母材の各添加元素の添加理由を以下に述べる(単位は質量%)。

【0017】

Cは、鋼板の強度やプレス成型性を向上させる元素であるが、添加量が0.05%未満ではその効果は期待できず、また0.40%を超えると、溶接性を悪化させるなどの本発明の溶融亜鉛めっき鋼板を実用に供する上で悪影響があるので、C添加量は0.05〜0.40%とした。

【0018】

Siは、固溶強化を助長し鋼板のプレス成型性を改善する作用があるが、3.0%を超えて含有させると、鋼板自体が硬くなり過ぎるため、これ以下とする。Si量を0.2%以上と限定したのは、0.2%未満の濃度であればSiの表面濃化はそれほど大きくなく、従って、めっき層の合金化速度の低下もないためである。

【0019】

Mnは、強度を得るために有効な元素であるが、2.5%を超えて添加されると溶接性が劣化し、めっき性の改善も困難になる。一方、添加量が0.1%未満ではこれらの効果は期待出来ないため、Mn添加量を0.1〜2.5%とした。

【0020】

本発明の鋼板母材は、基本的には上記の元素を添加したものであるが、添加する元素はこれらの元素に限定されるものではなく、鋼板の諸特性を改善するために、作用がすでに公知であるような元素を添加しても良い。

【0021】

Alは、鋼板のプレス成型性を高めるために有効な元素であるため、その添加量は0.01%以上であることが望ましい。一方、Alの過剰な添加はめっき性の劣化や介在物の増加を招くので、Alの添加量は1%以下が望ましい。

【0022】

また、例えば、焼入れ向上効果のあるB、Ti,V、Cr、Nbのうち、Bを0.0005〜0.01%未満、Tiを0.01〜0.1%未満、Vを0.01〜0.3%未満、Crを0.01〜1%未満、Nbを0.01〜0.1%未満添加してもよい。これらの元素は鋼板の焼入れ性の向上を期待して添加するもので、それぞれ上記の添加濃度未満では焼入れ性の改善効果は期待できない。また、それぞれ上記の添加濃度の上限以上に添加してもよいが、効果が飽和し、コストに見合うだけの焼入れ性改善効果は期待できなくなる。

【0023】

また、例えば、強度改善効果のあるNi、Cu、Co、Moなどをそれぞれ0.01〜2.0%未満添加しても良い。これらの元素は、強度改善効果を期待して添加するもので、規定の濃度未満では強度改善効果は期待できず、一方、過剰のNi、Cu、Co、Moの添加は、強度の過剰や合金コストの上昇につながる。また、P、S、Nなどの、一般的な不可避元素を含有していても良い。

【0024】

次に、鋼板表面に溶融めっきを施す方法について説明する。めっきは連続溶融亜鉛めっきラインにて、前記鋼板を還元焼鈍したのち、溶融亜鉛めっき浴を用いて実施する。

【0025】

めっき前の還元焼鈍は、720〜900℃の2相共存領域で、30秒(s)から10分間(min)焼鈍する。以上の温度で行う必要がある、加熱温度が720℃より低い温度の場合、鋼板は未再結晶のままの組織となり、所望する機械的特性を得ることができない。また、900℃より高い温度では、Si、Mn、Crなどが表面濃化してめっき性が劣化する恐れがあるため、還元焼鈍時の加熱温度は900℃以下程度が望ましい。また、焼鈍時間が30秒(s)より短い場合、再結晶が十分に進行しないために、延性など自動車用鋼板として所望される機械的性質が得られない。一方、焼鈍時間は10分(min)より長くなると、溶融めっき鋼板の生産性に支障をきたす。

【0026】

また、還元炉の雰囲気は還元性であれば良く、その組成が特に限定されることはない。しかしながら、製造上、露点−10〜−50℃、水素濃度:1〜20体積%で残部が不活性ガスからなる雰囲気が好適である。露点が−10℃より高いと、鋼板表面に生成するSi酸化物の形態が膜状となり易く、好ましくない。一方、−50℃より低い露点は工業的に実現が困難であるため、露点は−10〜−50℃が好ましい。さらに、水素濃度が1体積%より低い場合は、還元性が弱く、20体積%以下であれば十分な還元能力が得られるので、水素濃度の範囲は体積%で1〜20%とした。

【0027】

前記焼鈍後、鋼板表面のめっき性を改善するために、めっき浴投入前の鋼板について軽圧下の圧延を実施する。圧延を施す段階は、基本的には焼鈍後、鋼板がめっき浴に浸漬される直前の段階とする。圧延の際の圧下率は0.1%以上から1%以下の範囲であることが望ましい。焼鈍後の圧延に伴い、めっき性が改善される理由は今のところ明確になっていないが、めっき前の焼鈍工程で鋼板表面に形成されるSi含有の酸化被膜に微小なクラックが導入され、めっき性が改善されることや、鋼板表層に導入された微小な歪みにより、その後の溶融亜鉛めっきとの反応を促進するものと推測される。圧下率が0.1%より小さい場合、めっき性改善効果は発現しにくく、圧下率が1%より大きい場合、外観不良に繋がる線状欠陥が鋼板表面に導入されやすくなるため、圧下率は0.1%以上から1%以下の範囲が望ましい。

【0028】

この圧延工程後、鋼板は溶融めっき浴に導入される。

【0029】

溶融めっき浴の組成はAl濃度で0.01〜1.0質量%の範囲とし、残りをZnおよび不可避的不純物とする。この理由は、0.01質量%未満のAl量で通常の溶融めっき処理を行うと、めっき処理時にZn−Fe合金化反応が起こり、めっき/鋼板界面に脆い合金層が発達し、めっき密着性が劣化するためであり、0.2質量%を超えるとFe−Al合金層の成長が顕著となり、めっき密着性を阻害するためである。また、めっき目付量については特に制約はないが、耐食性の観点から10g/m2以上、加工性の観点からすると150g/m2以下であることが望ましい。

【0030】

めっき浴の温度は、亜鉛の融点や鋼板との反応性を考慮して440〜500℃とする。また、めっき浴に鋼板を浸漬する時間は1〜10秒程度とする。得られた溶融亜鉛めっき鋼板は、用途に応じて合金化熱処理を行うことも可能である。ここで、合金化処理は450〜520℃の温度範囲で実施することが望ましい。すなわち、合金化温度が450℃より低い温度ではめっき層の合金化は殆ど進行しない。一方、上限を520℃としたのは、この温度を超えると過度の合金化を招くからである。合金化処理における雰囲気は、加熱に伴うめっき表面の酸化を抑制するために、窒素など不活性ガスを用いればよい。この合金化処理における加熱時間は1〜10秒とする。10秒より長い時間の加熱は、めっき層が過合金化状態となり、めっきの密着性が劣化するため望ましくない。合金化後のめっき層中のFeの濃度は8〜15質量%の範囲が好適である。8質量%未満では、不十分な合金化のために摺動性が劣化し、一方、15質量%を超えると過合金化状態となり、めっきの密着性が劣化するからである。なお、合金化のための熱処理は、ガス加熱炉や誘導加熱炉などを使用すればよい。

【実施例】

【0031】

以下、実施例により本発明を具体的に説明するが、本発明は本実施例に限定されるものではない。

【0032】

図1は、本発明の一実施形態を示す図である。図1に示した連続溶融亜鉛めっき設備は、鋼板を連続焼鈍する炉2と、焼鈍後、めっき投入前にめっき性改善を目的に鋼板を圧延するロール3と、溶融亜鉛めっきを施すめっき浴4と、溶融亜鉛めっきを合金化するための合金化炉5から構成されている。

【0033】

めっき浴投入前の焼鈍された鋼板を圧延する際に用いるワークロールの寸法は、直径が560mm、胴長は2200mmのハイスロールである。この圧延ロール3は、焼鈍炉2の出側に配置され、めっき浴4に投入前の焼鈍された鋼板を圧延する。圧延ロール3の位置については、めっき性の改善効果を十分得るためには、できる限り焼鈍炉の出側に配置する必要がある。圧延後、少なくとも10秒(s)以内で鋼板をめっき浴に投入する位置に設置する必要がある。圧延後、10秒(s)以上で鋼板がめっき浴に投入される位置に圧延ロールが設置された場合、圧延後、めっき浴投入前まで鋼板の加熱が続き、その効果が損なわれるためである。

(実施例1)

表1に示す供試材鋼板を図1に示す連続式溶融亜鉛めっき設備により、表2に示す条件に従って、焼鈍、圧延、めっき処理を行った。焼鈍炉2で焼鈍された供試材鋼板は、圧延ロール3で圧延後約4秒でめっき浴に投入された。溶融亜鉛めっき浴は、浴温度:460℃、浴組成:Alを0.1質量%含有し残部がZnおよび不可避不純物となるように調整した。還元炉の雰囲気は、水素ガス10質量%添加した窒素ガスであり、露点は−30℃である。表1に示した鋼板を焼鈍した後、めっき浴に浸漬し、窒素ガスワイピングによりめっき付着量を60g/m2に調整した。

【0034】

【表1】

【0035】

【表2】

【0036】

鋼板の強度は、JIS Z 2201により評価し、引張強さ490MPa以上を合格と判定した。鋼板の伸びはJIS5号引張り試験片を採取してゲージ厚さ50mm、引張り速度10mm/minにて常温引張り試験を行って評価し、30%以上の伸びを示すものを合格と判定した。

【0037】

不めっきの評価は、亜鉛めっき後の鋼板の外観を目視で観察し、不めっきの存在が認められないものを合格とした。

【0038】

表3に、評価結果を示す。表3より、溶融亜鉛めっきを施した試験材で強度、伸び、外観性のいずれも合格となるのは本発明例であって、比較例では強度と伸びが合格となるもののめっき外観性で不合格であったりする結果となった。

【0039】

【表3】

【0040】

(実施例2)

実施例1と同様に表1に示す供試材鋼板を図1に示す連続式溶融亜鉛めっき設備により、表4に示す条件に従って、焼鈍、圧延、めっき、合金化処理を行った。焼鈍炉2で焼鈍された供試材鋼板は、圧延ロール3で圧延後約4秒でめっき浴に投入された。溶融亜鉛めっき浴は、浴温度:460℃、浴組成:Alを0.1質量%含有し残部がZnおよび不可避不純物となるように調整した。還元炉の雰囲気は、水素ガス10質量%添加した窒素ガスであり、露点は−30℃である。表1に示した鋼板を焼鈍した後、めっき浴に浸漬し、窒素ガスワイピングによりめっき付着量を60g/m2に調整した。その後、引き続き合金化炉で合金化処理を行った。

【0041】

【表4】

【0042】

鋼板の強度は、JIS Z 2201により評価し、引張強さ490MPa以上を合格と判定した。鋼板の伸びはJIS5号引張り試験片を採取してゲージ厚さ50mm、引張り速度10mm/minにて常温引張り試験を行って評価し、30%以上の伸びを示すものを合格と判定した。

【0043】

不めっきの評価は、亜鉛めっき後合金化された鋼板の外観を目視で観察し、不めっきの存在が認められないものを合格とした。合金化の程度はめっき層中のFeの量をX線回折法で評価した。

【0044】

表5に、評価結果を示す。表5より、合金化溶融亜鉛めっきを施した試験材で強度、伸び、外観性のいずれも合格となるのは本発明例であって、比較例では強度と伸びが合格となるもののめっき層中のFe量で不合格であったりする結果となった。

【0045】

【表5】

【符号の説明】

【0046】

1 鋼板

2 連続焼鈍炉

3 圧延ロール

4 めっき浴

5 合金化炉

【特許請求の範囲】

【請求項1】

質量%で、

C:0.05〜0.40%、

Si:0.2〜3.0%、

Mn:0.1〜2.5%

を含有し、残部がFeと不可避的不純物からなる鋼板表面に、

Al:0.01〜1%

を含有し、残部がZnと不可避的不純物からなる溶融Znめっきを行なう製造方法であって、

前記鋼板を非酸化性雰囲気で焼鈍後、溶融亜鉛めっき浴に浸漬直前に、該鋼板を圧下率が0.1%以上1%以下の範囲で圧延することを特徴とする高強度溶融亜鉛めっき鋼板の製造方法。

【請求項2】

前記鋼板がさらに、質量%で、

B:0.0005〜0.01%未満、

Ti:0.01〜0.1%未満、

V:0.01〜0.3%未満、

Cr:0.01〜1%未満、

Nb:0.01〜0.1%未満、

のうちの1種または2種以上を含有することを特徴とする請求項1に記載の高強度溶融亜鉛めっき鋼板の製造方法。

【請求項3】

前記鋼板がさらに、質量%で、Ni:0.01〜2.0%未満、Cu:0.01〜2.0%未満、Co:0.01〜2.0%未満、Mo:0.01〜2.0%未満 のうちの1種または2種以上を含有することを特徴とする請求項1または2に記載の高強度溶融亜鉛めっき鋼板の製造方法。

【請求項4】

前記鋼板がさらに、質量%で、Al:0.01〜1.0%未満を含有することを特徴とする請求項1〜3のいずれか1項に記載の高強度溶融亜鉛めっき鋼板の製造方法。

【請求項5】

前記焼鈍は、720〜900℃の温度において、30秒〜10分間行うことを特徴とする請求項1〜4のいずれかに記載の高強度溶融亜鉛めっき鋼板の製造方法。

【請求項6】

請求項1〜5のいずれか1項に記載の製造方法で得られた高強度溶融亜鉛めっき鋼板を、450℃以上520℃以下の温度範囲で合金化熱処理を施す合金化溶融亜鉛めっき鋼板の製造方法。

【請求項1】

質量%で、

C:0.05〜0.40%、

Si:0.2〜3.0%、

Mn:0.1〜2.5%

を含有し、残部がFeと不可避的不純物からなる鋼板表面に、

Al:0.01〜1%

を含有し、残部がZnと不可避的不純物からなる溶融Znめっきを行なう製造方法であって、

前記鋼板を非酸化性雰囲気で焼鈍後、溶融亜鉛めっき浴に浸漬直前に、該鋼板を圧下率が0.1%以上1%以下の範囲で圧延することを特徴とする高強度溶融亜鉛めっき鋼板の製造方法。

【請求項2】

前記鋼板がさらに、質量%で、

B:0.0005〜0.01%未満、

Ti:0.01〜0.1%未満、

V:0.01〜0.3%未満、

Cr:0.01〜1%未満、

Nb:0.01〜0.1%未満、

のうちの1種または2種以上を含有することを特徴とする請求項1に記載の高強度溶融亜鉛めっき鋼板の製造方法。

【請求項3】

前記鋼板がさらに、質量%で、Ni:0.01〜2.0%未満、Cu:0.01〜2.0%未満、Co:0.01〜2.0%未満、Mo:0.01〜2.0%未満 のうちの1種または2種以上を含有することを特徴とする請求項1または2に記載の高強度溶融亜鉛めっき鋼板の製造方法。

【請求項4】

前記鋼板がさらに、質量%で、Al:0.01〜1.0%未満を含有することを特徴とする請求項1〜3のいずれか1項に記載の高強度溶融亜鉛めっき鋼板の製造方法。

【請求項5】

前記焼鈍は、720〜900℃の温度において、30秒〜10分間行うことを特徴とする請求項1〜4のいずれかに記載の高強度溶融亜鉛めっき鋼板の製造方法。

【請求項6】

請求項1〜5のいずれか1項に記載の製造方法で得られた高強度溶融亜鉛めっき鋼板を、450℃以上520℃以下の温度範囲で合金化熱処理を施す合金化溶融亜鉛めっき鋼板の製造方法。

【図1】

【公開番号】特開2012−97326(P2012−97326A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−246094(P2010−246094)

【出願日】平成22年11月2日(2010.11.2)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月2日(2010.11.2)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]