高強度溶融亜鉛めっき鋼板および高強度合金化溶融亜鉛めっき鋼板の製造方法

【課題】Si含有高強度鋼板を母材として不めっきのない溶融亜鉛めっき鋼板、合金化溶融亜鉛めっき鋼板を製造する。

【解決手段】mass%で、C:0.05〜0.30%、Si:1.5〜3.0%、Mn:0.5〜3.0%、Al:0.01〜3.0%、S:0.001〜0.01%、P:0.001〜0.1%を含有する鋼板を、O2:0.01〜20vol%、H2O:1〜50vol%を含有する雰囲気中で鋼板を873〜1123Kの範囲内の温度になるように加熱し、次いで、H2:1〜50vol%を含有する雰囲気中で雰囲気の水蒸気分圧PH2O、二酸化炭素分圧PCO2、鋼板の最高到達温度T(K)、鋼板のSi含有量[Si%]が、0<PH2O/PCO2<323.6−15.2logT2−71.5[Si%]、0<log(PH2O+15PCO2)<2.3、1023≦T≦1173を満たす条件で加熱し、その後溶融亜鉛めっき処理を施す。

【解決手段】mass%で、C:0.05〜0.30%、Si:1.5〜3.0%、Mn:0.5〜3.0%、Al:0.01〜3.0%、S:0.001〜0.01%、P:0.001〜0.1%を含有する鋼板を、O2:0.01〜20vol%、H2O:1〜50vol%を含有する雰囲気中で鋼板を873〜1123Kの範囲内の温度になるように加熱し、次いで、H2:1〜50vol%を含有する雰囲気中で雰囲気の水蒸気分圧PH2O、二酸化炭素分圧PCO2、鋼板の最高到達温度T(K)、鋼板のSi含有量[Si%]が、0<PH2O/PCO2<323.6−15.2logT2−71.5[Si%]、0<log(PH2O+15PCO2)<2.3、1023≦T≦1173を満たす条件で加熱し、その後溶融亜鉛めっき処理を施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Si含有高強度鋼板を母材とする溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板の製造方法に関し、特に不めっきのない美麗な表面外観を有する溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板の製造方法に関する。

【背景技術】

【0002】

近年、自動車、家電、建材等の分野においては、素材鋼板に防錆性を付与した表面処理鋼板、中でも防錆性に優れた溶融亜鉛めっき鋼板、合金化溶融亜鉛めっき鋼板が使用されている。

【0003】

一般に、溶融亜鉛めっき鋼板は以下の方法にて製造される。まず、スラブを熱延、冷延あるいは熱処理した薄鋼板を用いて、母材鋼板表面を前処理工程にて脱脂及び/または酸洗して洗浄するか、あるいは前処理工程を省略して予熱炉内で母材鋼板表面の油分を燃焼除去した後、非酸化性雰囲気中あるいは還元性雰囲気中で加熱することで再結晶焼鈍を行う。その後、非酸化性雰囲気中あるいは還元性雰囲気中で鋼板をめっきに適した温度まで冷却して、大気に触れることなく微量Al(0.1〜0.2mass%程度)を添加した溶融亜鉛浴中に浸漬する。

【0004】

また、合金化溶融亜鉛めっき鋼板は、溶融亜鉛めっき後、引き続き、鋼板を合金化炉内で熱処理することで製造される。

【0005】

ところで、近年、素材鋼板の高性能化とともに軽量化が推進され、素材鋼板の高強度化が求められており、防錆性を兼ね備えた高強度溶融亜鉛めっき鋼板の使用量が増加している。

【0006】

鋼板の高強度化にはSi、Mn、P、Al等の固溶強化元素の添加が行われる。中でもSiやAlは鋼の延性を損なわずに高強度化できる利点があり、Si含有鋼板は高強度鋼板として有望である。しかし、Siを多量に含有する高強度鋼板を母材とする溶融亜鉛めっき鋼板及び合金化溶融亜鉛めっき鋼板を製造する場合、以下の問題がある。

【0007】

前述のように溶融亜鉛めっき鋼板は非酸化性雰囲気中あるいは還元雰囲気中で873〜1173K程度の温度で加熱焼鈍を行った後に、溶融亜鉛めっき処理を行う。しかし、鋼中のSiは易酸化性元素であり、一般的に用いられる非酸化性雰囲気中あるいは還元雰囲気中でも選択酸化されて、表面に濃化し酸化物を形成する。この酸化物はめっき処理時の溶融亜鉛との濡れ性を低下させて不めっきを生じさせるので、鋼中Si濃度の増加と共に濡れ性が急激に低下し不めっきが多発する。また、不めっきに至らなかった場合でも、めっき密着性に劣るという問題がある。

【0008】

更に、鋼中のSiが選択酸化されて表面に濃化すると、溶融亜鉛めっき後の合金化過程において著しい合金化遅延が生じる。その結果、生産性を著しく阻害する。生産性を確保するために過剰に高温で合金化処理しようとすると、耐パウダリング性の劣化を招くという問題もあり、高い生産性と良好な耐パウダリング性を両立させることは困難である。

【0009】

このような問題に対して、鋼板を焼鈍後に酸洗を行うことで表面の酸化物を除去し、その後、再び焼鈍し溶融亜鉛めっきを行う方法が提案されている(例えば特許文献1)。

【0010】

また、予め酸化性雰囲気中で鋼板を加熱して表面に酸化鉄を形成したのち、還元焼鈍を行うことにより、溶融亜鉛との濡れ性を改善することが提案されている(例えば特許文献2)。

【0011】

特許文献1に記載の技術は焼鈍を2回行い、1回目の焼鈍後に表面に生成したSiの表面濃化物を酸洗除去することによって、2回目の焼鈍時に、表面濃化物の生成を抑制しようとするものである。しかしながら、Si濃度が高い場合には酸洗では表面濃化物が除去しきれないため、上述したところと同様にめっき層の性能の問題は解決できない。更に、Siの表面濃化物を除去するための酸洗設備が新たに必要なことからコストがかかるという問題もある。

【0012】

更に、特許文献2に記載の技術は予め酸化性雰囲気中で加熱して鋼板表面に酸化鉄を形成することによって、還元焼鈍時におけるSiの表面濃化を抑制しようとするものである。しかしながら、一般に知られているように、鋼中のSi濃度の増加に伴い鋼板表面における酸化速度が大きく低下するため、特許文献2に記載の記述のみではSiの表面濃化を抑制するために必要な量の酸化鉄を得ることは困難である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2000−290730号公報

【特許文献2】特開平4−202630号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、Si含有高強度鋼板を母材として、不めっきのない美麗な表面外観を有する溶融亜鉛めっき鋼板を製造する方法を提供し、また不めっきのない美麗な表面外観を有する合金化溶融亜鉛めっき鋼板を製造する方法を提供することを課題とする。

【課題を解決するための手段】

【0015】

前述したとおり、鋼中Si濃度の高い鋼板の場合、Siの表面濃化の除去または酸化による表面濃化の抑制技術のどちらにしても、不めっきを完全に抑制することは困難であった。

【0016】

ここで、鋼中Si濃度が高い鋼板については従来技術のうち酸化処理によるSi表面濃化抑制技術の方が効果的であると考えられるが、鋼中Si濃度の増加に伴い酸化が困難になることが分かっている。そこで、発明者らは少ない酸化量でSi表面濃化を抑制することができないかと考え、焼鈍後の鋼板表面を詳細に調査した。その結果、鋼中Si濃度の低い鋼板では還元鉄が鋼板表面全体を覆っているのに対し、鋼中Si濃度の高い鋼板では、還元鉄に覆われていない領域が存在することが分かった。更にこの現象は鋼中Si濃度が増加するほど顕著になり、鋼中Si濃度が2%を超えると還元鉄が島状に存在するようになった。

【0017】

更に調査を行った結果、鋼板表面を酸化する第1加熱工程と、酸化鉄を還元する第2加熱工程を行う際に、第2加熱工程の還元雰囲気中のH2O分圧を減少させると還元鉄の被覆率が高くなり、被覆率を60%以上とすることで不めっきのない溶融亜鉛めっき鋼板が得られることが分かった。これは酸化鉄の還元反応が促進されるためと考えられる。酸化鉄のH2による還元反応は以下の式で表される。

【0018】

FeOx+xH2=Fe+xH2O

ここで、H2O分圧を低下させると上式の反応は右へ進行する。したがって、雰囲気中のH2O分圧が低いと酸化鉄の還元反応が促進され、還元速度が上昇することにより還元鉄の被覆率が向上するものと推測される。また、還元鉄の被覆率が60%以上となるH2O分圧の上限値は鋼中Si濃度に応じて変化し、Si濃度が高いほど上限値は低くなることが分かった。また、酸化鉄は少量ではあるが、鋼中のCによっても還元されCO2が発生する。還元速度の上昇のためにはCO2分圧も低下させる必要があるが、Cによる還元反応は脱炭を伴うため材質の面から望ましいものではない。そこで、H2O分圧とCO2分圧を変化させて実験を行ったところ、H2OとCO2の分圧比および分圧和を適当な値に制御することで、脱炭を抑制しながら酸化鉄の還元速度を大きくできることが分かった。

【0019】

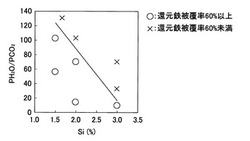

図1は、第2加熱工程のH2OとCO2の分圧比(PH2O/PCO2)、鋼中Si濃度と、第2加熱工程後の鋼板表面の還元鉄の被覆率の関係を示した一例である。還元鉄被覆率が60%以上のものはめっき外観が良好、還元鉄被覆率が60%未満のものはめっき外観が不良であった。

【0020】

これらの知見に基づき、Si濃度の異なる鋼板について、第2加熱工程での加熱条件と、第2加熱工程後の鋼板表面の還元鉄の被覆率、めっき後の表面外観の関係を調査したところ、H2:1〜50vol%を含有し、残部がN2、H2O、O2、CO、CO2の1種又は2種以上および不可避的不純物からなる雰囲気中で、その雰囲気中の水蒸気分圧:PH2O(Pa)、二酸化炭素分圧:PCO2(Pa)、鋼板の最高到達温度:T(K)、鋼板のSi含有量:[Si%](mass%)が下記式(1)〜(3)を満たす条件で加熱すると、第2加熱工程後に鋼板表面の60%以上を還元鉄で被覆することができ、溶融亜鉛めっき処理後に良好な表面外観が得られることが分かった。

0<PH2O/PCO2<323.6−15.2logT2−71.5[Si%]…(1)

0<log(PH2O+15PCO2)<2.3…(2)

1023≦T≦1173…(3)

また、第1加熱工程を、前段と後段に分け、前段を鋼板を酸化する工程、後段を前段の加熱工程で生成した酸化物の一部を還元する工程とすることで、第2加熱工程で炉内ロールによるピックアップの発生を防止する効果がより優れることが分かった。

【0021】

本発明は上記知見に基くものである。本発明の要旨は次のとおりである。

【0022】

[1]化学成分として、mass%で、C:0.05〜0.30%、Si:1.5〜3.0%、Mn:0.5〜3.0%、Al:0.01〜3.0%、S:0.001〜0.01%、P:0.001〜0.1%を含有し、残部Fe及び不可避的不純物からなる鋼板に溶融亜鉛めっきを施すに際し、O2:0.01〜20vol%、H2O:1〜50vol%を含有し、残部がN2、CO、CO2の1種又は2種以上及び不可避的不純物からなる雰囲気中で鋼板を873〜1123Kの範囲内の温度になるように加熱する第1加熱工程、次いで、H2:1〜50vol%を含有し、残部がN2、H2O、O2、CO、CO2の1種又は2種以上および不可避的不純物からなる雰囲気中で、その雰囲気中の水蒸気分圧:PH2O(Pa)、二酸化炭素分圧:PCO2(Pa)、鋼板の最高到達温度:T(K)、鋼板のSi含有量:[Si%](mass%)が下記式(1)〜(3)を満たす条件で加熱する第2加熱工程を行い(但し、第2加熱工程の鋼板温度は第1加熱工程の鋼板温度より高温である。)、その後溶融亜鉛めっき処理を施すことを特徴とする表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

0<PH2O/PCO2<323.6−15.2logT2−71.5[Si%]…(1)

0<log(PH2O+15PCO2)<2.3…(2)

1023≦T≦1173…(3)

[2]前記第1加熱工程は、前段は、O2:0.1〜20vol%、H2O:1〜50vol%を含有する雰囲気中で鋼板を873〜1023Kの範囲内の温度になるように加熱し、後段は、O2:0.01〜0.1vol%未満、H2O:1〜20vol%以下を含有する雰囲気中で鋼板を973〜1123Kの範囲内の温度になるように加熱する(但し、後段の鋼板温度は前段の鋼板温度より高温である。)ことを特徴とする上記[1]に記載の表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

【0023】

[3]前記第1加熱工程は、前段は、直火炉(DFF)または無酸化炉(NOF)により、空気比が1以上1.35以下の条件で加熱し、後段は直火炉または無酸化炉により、空気比が1未満の条件で加熱することを特徴とする上記[2]に記載の表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

【0024】

[4]前記鋼板は、化学成分として、さらに、mass%で、Cr:0.1〜1.0%、Mo:0.1〜1.0%、Ti:0.01〜0.1%、Nb:0.01〜0.1%およびB:0.0005〜0.0050%から選ばれた1または2種以上を含有することを特徴とする上記[1]〜[3]のいずれかに記載の表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

【0025】

[5]上記[1]〜[4]のいずれかに記載の方法で高強度溶融亜鉛めっき鋼板を製造した後、更に合金化処理を行うことを特徴とする表面外観に優れる高強度合金化溶融亜鉛めっき鋼板の製造方法。

【発明の効果】

【0026】

本発明の製造方法によれば、Si含有高強度鋼板を母材とした場合にあっても、不めっきのない美麗な表面外観をする溶融亜鉛めっき鋼板と不めっきのない美麗な表面外観を有する合金化溶融亜鉛めっき鋼板が得られる。

【図面の簡単な説明】

【0027】

【図1】第2加熱工程のH2OとCO2の分圧比(PH2O/PCO2)、鋼中Si濃度と、第2加熱工程後の鋼板表面の還元鉄の被覆率の関係を示した一例である。

【発明を実施するための形態】

【0028】

以下、本発明について具体的に説明する。

【0029】

まず、本発明において、鋼板の成分組成を上記の範囲に限定した理由について説明する。なお、成分に関する「%」表示は特に断らない限りmass%を意味するものとする。

【0030】

C:0.05〜0.30%

Cはオーステナイト相を安定化させる元素であり、鋼板の強度を上昇させるために必要な元素である。C量が0.05%未満では、強度の確保が困難であり、C量が0.30%を超えると、溶接性が低下する。従って、C量は0.05〜0.30%の範囲内とする。

【0031】

Si:1.5〜3.0%

Siは、フェライト相中の固溶Cをオーステナイト相中に濃化させ、鋼の焼戻し軟化抵抗を高めることにより鋼板の成形性を向上させる作用を有している。還元焼鈍後に還元鉄が島状に分布しめっき品質を低下させる問題はSi含有量が1.5%以上になると顕在化する。一方、Siは鋼板の酸化を抑制する効果があり、含有量が3.0%を超えると酸化鉄量を確保できないため、後述する本発明の製造工程を適用しても、還元鉄の被覆率が60%未満になり、表面外観が十分に改善されない。従って、Si量は1.5〜3.0%の範囲内とする。

【0032】

Mn:0.5〜3.0%

Mnは、焼入れ性を高め鋼板の強度を高めるために有用な元素である。その効果は、0.5%未満では得られない。一方、含有量が3.0%を超えるとMnの偏析が生じ、加工性が低下する。従って、Mn量は0.5〜3.0%の範囲内とする。

【0033】

Al:0.01〜3.0%

AlはSiと補完的に添加される元素であり、0.01%以上含有させることが好ましい。しかしながら、Al量が3.0%を超えると溶接性や強度延性バランスの確保に悪影響を及ぼす。従って、Al量は0.01〜3.0%の範囲が好ましい。

【0034】

S:0.001〜0.01%

Sは鋼に不可避的に含有される元素であり、冷間圧延後に板状の介在物MnSを生成することにより、成形性を低下させる。S量が0.01%まではMnSは生成しないが、過度の低減は製鋼工程における脱硫コストの増加を伴う。従って、S量は0.001〜0.01%の範囲内とする。

【0035】

P:0.001〜0.1%

Pは鋼に不可避的に含有される元素であり、強度向上に寄与する元素である。その反面、溶接性を低下させる元素でもあり、P量が0.1%を超えるとその影響が顕著に現れる。また一方で、過度のP低減は製鋼工程における製造コストの増加を伴う。従って、P量は0.001〜0.1%の範囲内とする。

【0036】

本発明では、上記の成分組成を必須成分とし、残部は鉄および不可避的不純物であるが、必要に応じて、下記成分の1種または2種以上を適宜含有することが出来る。

【0037】

Cr:0.1〜1.0%

Crは鋼の焼入れ性向上に有効な元素であり、この効果を得るためには、0.1%以上の添加を必要とする。また、Crはフェライト相を固溶強化し、マルテンサイト相とフェライト相の硬度差を低減して、成形性の向上に有効に寄与する。しかしながら、Cr量が1.0%を超えるとこの効果は飽和し、むしろ表面品質を著しく劣化させる。従って、Cr量は0.1〜1.0%の範囲内とする。

【0038】

Mo:0.1〜1.0%

Moは、鋼の焼入れ性向上に有効な元素であると共に、焼戻し二次硬化を発現させる元素でもある。この効果を得るためには0.1%以上の添加を必要とする。しかしながら、Mo量が1.0%超えると、この効果は飽和し、コストアップの要因となる。従って、Mo量は0.1〜1.0%の範囲内とする。

【0039】

Ti:0.01〜0.1%

Tiは鋼中でCまたはNと微細炭化物や微細窒化物を形成することにより、焼鈍後の組織の細粒化および析出強化の付与に有効に作用する。この効果を得るためには0.01%以上の添加が必要である。しかしながらTi量が0.1%を超えるとこの効果が飽和する。従って、Ti量は0.01〜0.1%の範囲内とする。

【0040】

Nb:0.01〜0.1%

Nbは、固溶強化または析出強化により強度の向上に寄与する元素である。この効果を得るためには0.01%以上の添加を必要とする。しかしながら、0.1%を超えて含有されると、フェライトの延性を低下させ、加工性が低下する。従って、Nb量は0.01〜0.1%の範囲内とする。

【0041】

B:0.0005〜0.0050%

Bは焼入れ性を高め、焼鈍冷却中のフェライトの生成を抑制し、所望のマルテンサイト量を得るのに必要である。この効果を得るためには、B量は0.0005%以上添加する必要があるが、0.0050%を超えるとこの効果は飽和する。従って、B量は0.0005〜0.0050%の範囲内とする。

【0042】

次に、高強度溶融亜鉛めっき鋼板及び高強度合金化溶融亜鉛めっき鋼板の製造方法について説明する。なお、雰囲気に関する「%」表示、「ppm」表示は特に断らない限り、各々vol%、volppmを意味し、雰囲気中の水蒸気分圧PH2O、二酸化炭素分圧PCO2の単位は特に断らない限り「Pa」である。

【0043】

上記組成を有する鋼スラブを、熱間圧延工程で加熱後、粗圧延、仕上げ圧延を施し、その後、酸洗工程で熱延板表層のスケールを除去した後、冷間圧延する。熱間圧延工程から冷間圧延工程は特に限定されず、常法でよい。

【0044】

冷間圧延した鋼板に以下の第1加熱工程及び第2加熱工程の2工程からなる加熱処理を行った後にめっき処理を行う。この加熱処理は本発明において重要な要件であり、特に第2加熱工程は最も重要な要件である。第1加熱工程後に、第2加熱工程を以下の条件で行うことで、第2加熱工程終了時に鋼板表面の60%以上が還元鉄で被覆されるため、鋼板表面へのSiの濃化を抑制し、Siを多量に含有する鋼板でも表面外観に優れる溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板を製造することが可能となる。

【0045】

第1加熱工程:O2:0.01〜20%、H2O:1〜50%を含有し、残部がN2、CO、CO2の1種又は2種以上および不可避的不純物からなる雰囲気中で鋼板の最高到達温度が873〜1123Kの範囲内になるように加熱する。

【0046】

第2加熱工程:H2:1〜50vol%を含有し、残部がN2、H2O、O2、CO、CO2の1種又は2種以上および不可避的不純物からなる雰囲気中で、その雰囲気中の水蒸気分圧:PH2O(Pa)、二酸化炭素分圧:PCO2(Pa)、鋼板の最高到達温度:T(K)、鋼板のSi含有量:[Si%](mass%)が下記式(1)〜(3)を満たす条件で加熱する。

0<PH2O/PCO2<323.6−15.2logT2−71.5[Si%]…(1)

0<log(PH2O+15PCO2)<2.3…(2)

1023≦T≦1173…(3)

第1加熱工程、第2加熱工程の限定理由を説明する。

【0047】

第1加熱工程は、鋼板表面に酸化鉄を形成するために行う。このため、加熱雰囲気はO2:0.01〜20%、H2O:1〜50%を含有し、残部がN2、CO、CO2の1種又は2種以上および不可避的不純物からなる雰囲気とする。

【0048】

加熱雰囲気のO2濃度が0.01%未満になるとFeが酸化せず、20%超になるとコストがかかる。また、H2Oは酸化を促進するために1%以上とする。加湿コストを考えて50%以下が好ましい。

【0049】

また、CO2濃度は10%以下、CO濃度は5%以下が望ましい。

【0050】

鋼板温度が873K未満では鋼板は酸化せず、1123Kを超えると鋼板が酸化しすぎて第2加熱工程で炉内ロールでのピックアップにより押し疵が発生するようになるので鋼板温度が873K以上1123Kの範囲内の温度になるように鋼板を加熱する。

【0051】

また、第2加熱工程で炉内ロールでのピックアップによる押し疵の発生をより効果的に抑制するには、前記第1加熱工程を2段階に分け、前段を鋼板を酸化する工程、後段を前段で生成した酸化物の一部を還元する工程とすることが好ましい。具体的には、前段をO2:0.1〜20vol%、H2O:1〜50vol%を含有する雰囲気中で鋼板温度が873〜1023Kの範囲内の温度になるように加熱し、後段をO2:0.01〜0.1vol%未満、H2O:1〜20vol%以下を含有する雰囲気中で鋼板温度が、973〜1123Kの範囲内の温度になるように鋼板を加熱する(但し、後段の鋼板温度は前段の鋼板温度よりも高温とする。)ことが好ましい。

【0052】

前段における加熱は鋼板を酸化させるために行うものであり、O2は酸化を行うのに十分な量が必要であり0.1%以上とする。また、経済的な理由から大気レベルの20%以下が好ましい。H2Oは酸化を促進するために1%以上とする。また、加湿コストを考えて50%以下が好ましい。前段で加熱後の鋼板温度が873K未満では酸化しにくく、1023Kを超えると酸化しすぎて、この酸化物を後段で還元した際に酸化物を十分に還元できず、第2加熱工程で炉内ロールのピックアップを抑制する効果は不十分になる。そのため、前段は、鋼板温度が873〜1023Kとなるように加熱する。

【0053】

後段の加熱は一旦酸化された鋼板表面を還元処理し、押し疵を抑制するために行う。そのため後段の加熱では鋼板表面を還元処理することが可能で、かつ、ピックアップが起こらない条件、すなわち低O2濃度雰囲気で低温還元加熱の条件で加熱を行い、前段で一旦酸化された鋼板表面を、次の第2加熱工程内で炉内ロールと反応しピックアップが起こらない程度まで還元処理する。O2が0.1%以上になると、還元が不十分になり、第2加熱工程内で炉内ロールのピックアップを防止する効果が不十分なるのでO2は0.1%未満とする。H2Oは多量に含まれると鋼板が酸化されるので20%以下とする(但し1vol%以上)。鋼板温度が、973K未満では還元しにくく、1123Kを超えると加熱コストがかかるため、後段では鋼板温度が973〜1123Kの範囲内の温度となるように加熱する(但し、第2加熱工程の鋼板温度は第1加熱工程の鋼板温度より高温である。)。

【0054】

前段加熱を直火炉(DFF)または無酸化炉(NOF)により行う場合、燃焼ガスはコークス炉で発生するCガスを用い、空気比が1以上1.35以下の条件で行うことが好ましい。これは空気比が1未満では鋼板は酸化せず、1.35を超えると過酸化によりピックアップが発生するためである。また、後段加熱を直火炉(DFF)もしくは無酸化炉(NOF)により行う場合、燃焼ガスはコークス炉で発生するCガスを用い、空気比が0.6以上1未満の条件で行うことが好ましい。これは空気比が1を超えると鋼板表面の酸化鉄を還元することができず、空気比が0.6未満であると燃焼効率が悪くなるためである。ここで、空気比とは、完全燃焼に要する空気量に対する導入空気量の比である。

【0055】

第2加熱工程は、第1加熱工程に引き続いて行われ、第1加熱工程で鋼板表面に形成した酸化物(酸化鉄)の還元処理と鋼板の再結晶焼鈍を行う。このため、加熱雰囲気はH2:1〜50vol%を含有し、残部がN2、H2O、O2、CO、CO2の1種又は2種以上および不可避的不純物からなる雰囲気とする。H2が1%未満では酸化鉄が還元しにくく、50%を超えるとコストアップにつながる。

【0056】

さらに、加熱雰囲気の水蒸気分圧:PH2O(Pa)、二酸化炭素分圧:PCO2(Pa)、鋼板の最高到達温度:T(K)、鋼板のSi含有量:[Si%](mass%)が下記式(1)〜(3)を満たすことが必要である。

0<PH2O/PCO2<323.6−15.2logT2−71.5[Si%]…(1)

0<log(PH2O+15PCO2)<2.3…(2)

1023≦T≦1173…(3)

H2O分圧とCO2分圧の比、PH2O/PCO2が323.6−15.2logT2−71.5[Si%]以上となると、酸化鉄の還元速度が小さくなるため還元鉄の被覆率が60%未満となる。

【0057】

H2O分圧とCO2分圧の和、PH2O+15PCO2の対数が2.3以上になると脱炭しやすくなる。また、H2O分圧とCO2分圧の和、PH2O+15PCO2の対数が0以下になるとコストアップになるためである。

【0058】

また、O2濃度は5ppm未満、CO濃度は10ppm未満が望ましい。

【0059】

鋼板の最高到達温度が1023K未満では冷間圧延中に導入された歪みが残存し加工性が劣化する。また、酸化鉄の還元速度が低下するため還元鉄の被覆率が低下する。また、1173Kを超えると加熱コストの点で不利になる。

【0060】

上記2工程による加熱後、冷却し、溶融亜鉛めっき浴に浸漬して溶融亜鉛めっきを施す。上記2工程を行うと、第2加熱工程終了時に鋼板表面の60%以上が還元鉄で被覆される。このような鋼板は、Siの表層濃化が抑制されているため、溶融亜鉛めっきするとSiの表層濃化に起因する不めっきの発生が抑制され、まためっき密着性の低下が防止され、合金化処理したときに合金化遅延の発生が防止されることから、高い生産性と良好な耐パウダリング性を両立させることができるようになる。

【0061】

溶融亜鉛めっき鋼板の製造には浴温713〜823K、浴中Al濃度が0.14〜0.24%の亜鉛めっき浴を用い、合金化溶融亜鉛めっき鋼板の製造には浴温713〜823K、浴中Al濃度が0.10〜0.20%の亜鉛めっき浴を用いることが好ましい。

【0062】

浴温が713K未満では浴内における温度ばらつきが大きい場所はZnの凝固が起こる可能性があるため不適であり、823Kを超えると加熱コストの問題や浴の蒸発が激しく気化したZnが炉内へ付着するため操業上の問題がある。更にめっき時に合金化が進行するため、過合金になりやすい。

【0063】

溶融亜鉛めっき鋼板を製造する時に浴中Al濃度が0.14%未満になるとFe−Zn合金化が進みめっき密着性が悪化し、0.24%超になるとAl酸化物による欠陥が発生する。合金化溶融亜鉛めっき鋼板を製造する時に浴中Al濃度が0.10%未満になるとζ相が多量に生成しパウダリング性が悪化し、0.20%超になるとFe−Zn合金化が進まない。

【0064】

合金化処理は773K超、843K未満で行うのが最適である。773K以下では合金化進行が遅く、843K以上では過合金により地鉄界面に生成する硬くて脆いZn−Fe合金層が生成しすぎてめっき密着性が劣化するだけでなく、残留オーステナイト相が分解するため、強度延性バランスも劣化する。めっき付着量は特に定めないが、耐食性およびめっき付着量制御上10g/m2以上(片面当り付着量)が好ましい。また、付着量が多いと密着性が低下するので、120g/m2以下(片面当り付着量)が望ましい。

【実施例1】

【0065】

以下、本発明を実施例に基づいて具体的に説明する。

【0066】

表1に示す鋼組成のスラブを加熱炉にて1533Kで60分加熱し、引き続き厚さ2.8mmまで熱間圧延を施し、813Kで巻き取った。次いで、酸洗で黒皮スケールを除去して、厚さ1.6mmまで冷間圧延した。その後、雰囲気調整が可能で熱処理中にガス流量を一定に保てるような炉を用いて、表2または表3に示す熱処理条件にて第1加熱工程及び第2加熱工程を行った。この際、第1加熱工程はDFF型加熱炉またはNOF型加熱炉で行った。燃料ガスにはコークス炉で発生するCガスを用いた。第2加熱工程はRTF型加熱炉で行い、雰囲気ガスとしてH2−N2ガスを供給した。

【0067】

引き続き、733KのAl含有Zn浴にて溶融亜鉛めっき処理を施し、溶融亜鉛めっき鋼板を得た。なお、浴中Al濃度は溶融亜鉛めっき鋼板製造時には0.18%、合金化溶融亜鉛めっき鋼板製造時には0.14%とし、付着量はガスワイピングにより片面当り40g/m2に調節した。また、溶融亜鉛めっきを施した後に、773Kで合金化処理を行うことで合金化溶融亜鉛めっき鋼板を得た。また、めっき浴を空通しすることで、第2加熱工程後の鋼板を得た。この鋼板表面についてEPMAで500μm×500μmの範囲について元素マッピングを行い、還元鉄の被覆率を求めた。

【0068】

【表1】

【0069】

以上より得られた溶融亜鉛めっき鋼板(GI)及び合金化溶融亜鉛めっき鋼板(GA)に対して、下記に示す方法にて表面外観を調査した。

【0070】

〈表面外観〉

不めっきや押し疵などの外観不良の有無を目視にて判断し、外観不良がない場合には良好(○)、外観不良がわずかにあるがおおむね良好である場合にはおおむね良好(△)、外観不良がある場合には不良(×)と判定した。

【0071】

雰囲気の水蒸気分圧PH2O、二酸化炭素分圧PCO2は、各々雰囲気のH2O濃度、CO2濃度に基づき、下式から算出した。

水蒸気分圧PH2O(Pa)=H2O濃度(ppm)×10−6×101325

二酸化炭素分圧PCO2(Pa)=CO2濃度(ppm)×10−6×101325

得られた結果を条件と併せて表2(発明例)、表3(比較例)に示す。

【0072】

【表2】

【0073】

【表3】

【0074】

表2、表3からわかるように、本発明例の溶融亜鉛めっき鋼板と合金化溶融亜鉛めっき鋼板は、Siを含有するにも関わらず、不めっきや押し疵がなく美麗な表面外観を有する。これに対して、比較例の溶融亜鉛めっき鋼板と合金化溶融亜鉛めっき鋼板は、表面外観が劣る。

【0075】

本発明例は、めっき密着性の低下、合金化遅延の問題はなかった。

【実施例2】

【0076】

実施例1と同様に、表1に示す鋼組成のスラブを加熱炉にて1533Kで60分加熱し、引き続き2.8mmまで熱間圧延を施し、813Kで巻き取った。次いで、酸洗で黒皮スケールを除去して、1.6mmまで冷間圧延した。その後、雰囲気調整が可能で熱処理中にガス流量を一定に保てるような炉を用いて、表4または5に示す熱処理条件にて第1加熱工程前段、第1加熱工程後段、及び第2加熱工程を行った。この際、第1加熱工程はDFF型加熱炉またはNOF型加熱炉で行った。燃料ガスにはコークス炉で発生するCガスを用いた。第2加熱工程はRTF型加熱炉で行い、雰囲気ガスとしてH2−N2ガスを供給した。

【0077】

引き続き、733KのAl含有Zn浴にて溶融亜鉛めっき処理を施し、溶融亜鉛めっき鋼板を得た。なお、浴中Al濃度は溶融亜鉛めっき鋼板製造時には0.18%、合金化溶融亜鉛めっき鋼板製造時には0.14%とし、付着量はガスワイピングにより片面当り40g/m2に調節した。また、溶融亜鉛めっきを施した後に、773Kで合金化処理を行うことで合金化溶融亜鉛めっき鋼板を得た。また、めっき浴を空通しすることで、第2加熱工程後の鋼板を得た。この鋼板表面についてEPMAで500μm×500μmの範囲について元素マッピングを行い、還元鉄の被覆率を求めた。

以上より得られた溶融亜鉛めっき鋼板(GI)及び合金化溶融亜鉛めっき鋼板(GA)に対して、下記に示す方法にて表面外観を調査した。表面外観判定基準は実施例1と同じである。雰囲気の水蒸気分圧PH2O、二酸化炭素分圧PCO2は、実施例1と同様にして算出した。

【0078】

得られた結果を条件と合わせて表4(発明例)、表5(比較例)に示す。

【0079】

【表4】

【0080】

【表5】

【0081】

表4、表5からわかるように、本発明例の溶融亜鉛めっき鋼板と合金化溶融亜鉛めっき鋼板は、Siを含有するにも関わらず、不めっきや押し疵がなく美麗な表面外観を有する。本発明例の中では、請求項3の発明範囲を満足するもの(No.1〜16)の方が、請求項3の発明範囲を外れるもの(No.17、18)より美麗な表面外観を有する。これに対して、比較例の溶融亜鉛めっき鋼板と合金化溶融亜鉛めっき鋼板は、表面外観が劣る。

【0082】

本発明例は、めっき密着性の低下、合金化遅延の問題はなかった。

【産業上の利用可能性】

【0083】

本発明法で製造された高強度溶融亜鉛めっき鋼板と高強度合金化溶融亜鉛めっき鋼板は、美麗な表面外観を有するので、自動車、家電、建材の分野を中心に幅広い用途での使用が見込まれる。

【技術分野】

【0001】

本発明は、Si含有高強度鋼板を母材とする溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板の製造方法に関し、特に不めっきのない美麗な表面外観を有する溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板の製造方法に関する。

【背景技術】

【0002】

近年、自動車、家電、建材等の分野においては、素材鋼板に防錆性を付与した表面処理鋼板、中でも防錆性に優れた溶融亜鉛めっき鋼板、合金化溶融亜鉛めっき鋼板が使用されている。

【0003】

一般に、溶融亜鉛めっき鋼板は以下の方法にて製造される。まず、スラブを熱延、冷延あるいは熱処理した薄鋼板を用いて、母材鋼板表面を前処理工程にて脱脂及び/または酸洗して洗浄するか、あるいは前処理工程を省略して予熱炉内で母材鋼板表面の油分を燃焼除去した後、非酸化性雰囲気中あるいは還元性雰囲気中で加熱することで再結晶焼鈍を行う。その後、非酸化性雰囲気中あるいは還元性雰囲気中で鋼板をめっきに適した温度まで冷却して、大気に触れることなく微量Al(0.1〜0.2mass%程度)を添加した溶融亜鉛浴中に浸漬する。

【0004】

また、合金化溶融亜鉛めっき鋼板は、溶融亜鉛めっき後、引き続き、鋼板を合金化炉内で熱処理することで製造される。

【0005】

ところで、近年、素材鋼板の高性能化とともに軽量化が推進され、素材鋼板の高強度化が求められており、防錆性を兼ね備えた高強度溶融亜鉛めっき鋼板の使用量が増加している。

【0006】

鋼板の高強度化にはSi、Mn、P、Al等の固溶強化元素の添加が行われる。中でもSiやAlは鋼の延性を損なわずに高強度化できる利点があり、Si含有鋼板は高強度鋼板として有望である。しかし、Siを多量に含有する高強度鋼板を母材とする溶融亜鉛めっき鋼板及び合金化溶融亜鉛めっき鋼板を製造する場合、以下の問題がある。

【0007】

前述のように溶融亜鉛めっき鋼板は非酸化性雰囲気中あるいは還元雰囲気中で873〜1173K程度の温度で加熱焼鈍を行った後に、溶融亜鉛めっき処理を行う。しかし、鋼中のSiは易酸化性元素であり、一般的に用いられる非酸化性雰囲気中あるいは還元雰囲気中でも選択酸化されて、表面に濃化し酸化物を形成する。この酸化物はめっき処理時の溶融亜鉛との濡れ性を低下させて不めっきを生じさせるので、鋼中Si濃度の増加と共に濡れ性が急激に低下し不めっきが多発する。また、不めっきに至らなかった場合でも、めっき密着性に劣るという問題がある。

【0008】

更に、鋼中のSiが選択酸化されて表面に濃化すると、溶融亜鉛めっき後の合金化過程において著しい合金化遅延が生じる。その結果、生産性を著しく阻害する。生産性を確保するために過剰に高温で合金化処理しようとすると、耐パウダリング性の劣化を招くという問題もあり、高い生産性と良好な耐パウダリング性を両立させることは困難である。

【0009】

このような問題に対して、鋼板を焼鈍後に酸洗を行うことで表面の酸化物を除去し、その後、再び焼鈍し溶融亜鉛めっきを行う方法が提案されている(例えば特許文献1)。

【0010】

また、予め酸化性雰囲気中で鋼板を加熱して表面に酸化鉄を形成したのち、還元焼鈍を行うことにより、溶融亜鉛との濡れ性を改善することが提案されている(例えば特許文献2)。

【0011】

特許文献1に記載の技術は焼鈍を2回行い、1回目の焼鈍後に表面に生成したSiの表面濃化物を酸洗除去することによって、2回目の焼鈍時に、表面濃化物の生成を抑制しようとするものである。しかしながら、Si濃度が高い場合には酸洗では表面濃化物が除去しきれないため、上述したところと同様にめっき層の性能の問題は解決できない。更に、Siの表面濃化物を除去するための酸洗設備が新たに必要なことからコストがかかるという問題もある。

【0012】

更に、特許文献2に記載の技術は予め酸化性雰囲気中で加熱して鋼板表面に酸化鉄を形成することによって、還元焼鈍時におけるSiの表面濃化を抑制しようとするものである。しかしながら、一般に知られているように、鋼中のSi濃度の増加に伴い鋼板表面における酸化速度が大きく低下するため、特許文献2に記載の記述のみではSiの表面濃化を抑制するために必要な量の酸化鉄を得ることは困難である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2000−290730号公報

【特許文献2】特開平4−202630号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、Si含有高強度鋼板を母材として、不めっきのない美麗な表面外観を有する溶融亜鉛めっき鋼板を製造する方法を提供し、また不めっきのない美麗な表面外観を有する合金化溶融亜鉛めっき鋼板を製造する方法を提供することを課題とする。

【課題を解決するための手段】

【0015】

前述したとおり、鋼中Si濃度の高い鋼板の場合、Siの表面濃化の除去または酸化による表面濃化の抑制技術のどちらにしても、不めっきを完全に抑制することは困難であった。

【0016】

ここで、鋼中Si濃度が高い鋼板については従来技術のうち酸化処理によるSi表面濃化抑制技術の方が効果的であると考えられるが、鋼中Si濃度の増加に伴い酸化が困難になることが分かっている。そこで、発明者らは少ない酸化量でSi表面濃化を抑制することができないかと考え、焼鈍後の鋼板表面を詳細に調査した。その結果、鋼中Si濃度の低い鋼板では還元鉄が鋼板表面全体を覆っているのに対し、鋼中Si濃度の高い鋼板では、還元鉄に覆われていない領域が存在することが分かった。更にこの現象は鋼中Si濃度が増加するほど顕著になり、鋼中Si濃度が2%を超えると還元鉄が島状に存在するようになった。

【0017】

更に調査を行った結果、鋼板表面を酸化する第1加熱工程と、酸化鉄を還元する第2加熱工程を行う際に、第2加熱工程の還元雰囲気中のH2O分圧を減少させると還元鉄の被覆率が高くなり、被覆率を60%以上とすることで不めっきのない溶融亜鉛めっき鋼板が得られることが分かった。これは酸化鉄の還元反応が促進されるためと考えられる。酸化鉄のH2による還元反応は以下の式で表される。

【0018】

FeOx+xH2=Fe+xH2O

ここで、H2O分圧を低下させると上式の反応は右へ進行する。したがって、雰囲気中のH2O分圧が低いと酸化鉄の還元反応が促進され、還元速度が上昇することにより還元鉄の被覆率が向上するものと推測される。また、還元鉄の被覆率が60%以上となるH2O分圧の上限値は鋼中Si濃度に応じて変化し、Si濃度が高いほど上限値は低くなることが分かった。また、酸化鉄は少量ではあるが、鋼中のCによっても還元されCO2が発生する。還元速度の上昇のためにはCO2分圧も低下させる必要があるが、Cによる還元反応は脱炭を伴うため材質の面から望ましいものではない。そこで、H2O分圧とCO2分圧を変化させて実験を行ったところ、H2OとCO2の分圧比および分圧和を適当な値に制御することで、脱炭を抑制しながら酸化鉄の還元速度を大きくできることが分かった。

【0019】

図1は、第2加熱工程のH2OとCO2の分圧比(PH2O/PCO2)、鋼中Si濃度と、第2加熱工程後の鋼板表面の還元鉄の被覆率の関係を示した一例である。還元鉄被覆率が60%以上のものはめっき外観が良好、還元鉄被覆率が60%未満のものはめっき外観が不良であった。

【0020】

これらの知見に基づき、Si濃度の異なる鋼板について、第2加熱工程での加熱条件と、第2加熱工程後の鋼板表面の還元鉄の被覆率、めっき後の表面外観の関係を調査したところ、H2:1〜50vol%を含有し、残部がN2、H2O、O2、CO、CO2の1種又は2種以上および不可避的不純物からなる雰囲気中で、その雰囲気中の水蒸気分圧:PH2O(Pa)、二酸化炭素分圧:PCO2(Pa)、鋼板の最高到達温度:T(K)、鋼板のSi含有量:[Si%](mass%)が下記式(1)〜(3)を満たす条件で加熱すると、第2加熱工程後に鋼板表面の60%以上を還元鉄で被覆することができ、溶融亜鉛めっき処理後に良好な表面外観が得られることが分かった。

0<PH2O/PCO2<323.6−15.2logT2−71.5[Si%]…(1)

0<log(PH2O+15PCO2)<2.3…(2)

1023≦T≦1173…(3)

また、第1加熱工程を、前段と後段に分け、前段を鋼板を酸化する工程、後段を前段の加熱工程で生成した酸化物の一部を還元する工程とすることで、第2加熱工程で炉内ロールによるピックアップの発生を防止する効果がより優れることが分かった。

【0021】

本発明は上記知見に基くものである。本発明の要旨は次のとおりである。

【0022】

[1]化学成分として、mass%で、C:0.05〜0.30%、Si:1.5〜3.0%、Mn:0.5〜3.0%、Al:0.01〜3.0%、S:0.001〜0.01%、P:0.001〜0.1%を含有し、残部Fe及び不可避的不純物からなる鋼板に溶融亜鉛めっきを施すに際し、O2:0.01〜20vol%、H2O:1〜50vol%を含有し、残部がN2、CO、CO2の1種又は2種以上及び不可避的不純物からなる雰囲気中で鋼板を873〜1123Kの範囲内の温度になるように加熱する第1加熱工程、次いで、H2:1〜50vol%を含有し、残部がN2、H2O、O2、CO、CO2の1種又は2種以上および不可避的不純物からなる雰囲気中で、その雰囲気中の水蒸気分圧:PH2O(Pa)、二酸化炭素分圧:PCO2(Pa)、鋼板の最高到達温度:T(K)、鋼板のSi含有量:[Si%](mass%)が下記式(1)〜(3)を満たす条件で加熱する第2加熱工程を行い(但し、第2加熱工程の鋼板温度は第1加熱工程の鋼板温度より高温である。)、その後溶融亜鉛めっき処理を施すことを特徴とする表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

0<PH2O/PCO2<323.6−15.2logT2−71.5[Si%]…(1)

0<log(PH2O+15PCO2)<2.3…(2)

1023≦T≦1173…(3)

[2]前記第1加熱工程は、前段は、O2:0.1〜20vol%、H2O:1〜50vol%を含有する雰囲気中で鋼板を873〜1023Kの範囲内の温度になるように加熱し、後段は、O2:0.01〜0.1vol%未満、H2O:1〜20vol%以下を含有する雰囲気中で鋼板を973〜1123Kの範囲内の温度になるように加熱する(但し、後段の鋼板温度は前段の鋼板温度より高温である。)ことを特徴とする上記[1]に記載の表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

【0023】

[3]前記第1加熱工程は、前段は、直火炉(DFF)または無酸化炉(NOF)により、空気比が1以上1.35以下の条件で加熱し、後段は直火炉または無酸化炉により、空気比が1未満の条件で加熱することを特徴とする上記[2]に記載の表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

【0024】

[4]前記鋼板は、化学成分として、さらに、mass%で、Cr:0.1〜1.0%、Mo:0.1〜1.0%、Ti:0.01〜0.1%、Nb:0.01〜0.1%およびB:0.0005〜0.0050%から選ばれた1または2種以上を含有することを特徴とする上記[1]〜[3]のいずれかに記載の表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

【0025】

[5]上記[1]〜[4]のいずれかに記載の方法で高強度溶融亜鉛めっき鋼板を製造した後、更に合金化処理を行うことを特徴とする表面外観に優れる高強度合金化溶融亜鉛めっき鋼板の製造方法。

【発明の効果】

【0026】

本発明の製造方法によれば、Si含有高強度鋼板を母材とした場合にあっても、不めっきのない美麗な表面外観をする溶融亜鉛めっき鋼板と不めっきのない美麗な表面外観を有する合金化溶融亜鉛めっき鋼板が得られる。

【図面の簡単な説明】

【0027】

【図1】第2加熱工程のH2OとCO2の分圧比(PH2O/PCO2)、鋼中Si濃度と、第2加熱工程後の鋼板表面の還元鉄の被覆率の関係を示した一例である。

【発明を実施するための形態】

【0028】

以下、本発明について具体的に説明する。

【0029】

まず、本発明において、鋼板の成分組成を上記の範囲に限定した理由について説明する。なお、成分に関する「%」表示は特に断らない限りmass%を意味するものとする。

【0030】

C:0.05〜0.30%

Cはオーステナイト相を安定化させる元素であり、鋼板の強度を上昇させるために必要な元素である。C量が0.05%未満では、強度の確保が困難であり、C量が0.30%を超えると、溶接性が低下する。従って、C量は0.05〜0.30%の範囲内とする。

【0031】

Si:1.5〜3.0%

Siは、フェライト相中の固溶Cをオーステナイト相中に濃化させ、鋼の焼戻し軟化抵抗を高めることにより鋼板の成形性を向上させる作用を有している。還元焼鈍後に還元鉄が島状に分布しめっき品質を低下させる問題はSi含有量が1.5%以上になると顕在化する。一方、Siは鋼板の酸化を抑制する効果があり、含有量が3.0%を超えると酸化鉄量を確保できないため、後述する本発明の製造工程を適用しても、還元鉄の被覆率が60%未満になり、表面外観が十分に改善されない。従って、Si量は1.5〜3.0%の範囲内とする。

【0032】

Mn:0.5〜3.0%

Mnは、焼入れ性を高め鋼板の強度を高めるために有用な元素である。その効果は、0.5%未満では得られない。一方、含有量が3.0%を超えるとMnの偏析が生じ、加工性が低下する。従って、Mn量は0.5〜3.0%の範囲内とする。

【0033】

Al:0.01〜3.0%

AlはSiと補完的に添加される元素であり、0.01%以上含有させることが好ましい。しかしながら、Al量が3.0%を超えると溶接性や強度延性バランスの確保に悪影響を及ぼす。従って、Al量は0.01〜3.0%の範囲が好ましい。

【0034】

S:0.001〜0.01%

Sは鋼に不可避的に含有される元素であり、冷間圧延後に板状の介在物MnSを生成することにより、成形性を低下させる。S量が0.01%まではMnSは生成しないが、過度の低減は製鋼工程における脱硫コストの増加を伴う。従って、S量は0.001〜0.01%の範囲内とする。

【0035】

P:0.001〜0.1%

Pは鋼に不可避的に含有される元素であり、強度向上に寄与する元素である。その反面、溶接性を低下させる元素でもあり、P量が0.1%を超えるとその影響が顕著に現れる。また一方で、過度のP低減は製鋼工程における製造コストの増加を伴う。従って、P量は0.001〜0.1%の範囲内とする。

【0036】

本発明では、上記の成分組成を必須成分とし、残部は鉄および不可避的不純物であるが、必要に応じて、下記成分の1種または2種以上を適宜含有することが出来る。

【0037】

Cr:0.1〜1.0%

Crは鋼の焼入れ性向上に有効な元素であり、この効果を得るためには、0.1%以上の添加を必要とする。また、Crはフェライト相を固溶強化し、マルテンサイト相とフェライト相の硬度差を低減して、成形性の向上に有効に寄与する。しかしながら、Cr量が1.0%を超えるとこの効果は飽和し、むしろ表面品質を著しく劣化させる。従って、Cr量は0.1〜1.0%の範囲内とする。

【0038】

Mo:0.1〜1.0%

Moは、鋼の焼入れ性向上に有効な元素であると共に、焼戻し二次硬化を発現させる元素でもある。この効果を得るためには0.1%以上の添加を必要とする。しかしながら、Mo量が1.0%超えると、この効果は飽和し、コストアップの要因となる。従って、Mo量は0.1〜1.0%の範囲内とする。

【0039】

Ti:0.01〜0.1%

Tiは鋼中でCまたはNと微細炭化物や微細窒化物を形成することにより、焼鈍後の組織の細粒化および析出強化の付与に有効に作用する。この効果を得るためには0.01%以上の添加が必要である。しかしながらTi量が0.1%を超えるとこの効果が飽和する。従って、Ti量は0.01〜0.1%の範囲内とする。

【0040】

Nb:0.01〜0.1%

Nbは、固溶強化または析出強化により強度の向上に寄与する元素である。この効果を得るためには0.01%以上の添加を必要とする。しかしながら、0.1%を超えて含有されると、フェライトの延性を低下させ、加工性が低下する。従って、Nb量は0.01〜0.1%の範囲内とする。

【0041】

B:0.0005〜0.0050%

Bは焼入れ性を高め、焼鈍冷却中のフェライトの生成を抑制し、所望のマルテンサイト量を得るのに必要である。この効果を得るためには、B量は0.0005%以上添加する必要があるが、0.0050%を超えるとこの効果は飽和する。従って、B量は0.0005〜0.0050%の範囲内とする。

【0042】

次に、高強度溶融亜鉛めっき鋼板及び高強度合金化溶融亜鉛めっき鋼板の製造方法について説明する。なお、雰囲気に関する「%」表示、「ppm」表示は特に断らない限り、各々vol%、volppmを意味し、雰囲気中の水蒸気分圧PH2O、二酸化炭素分圧PCO2の単位は特に断らない限り「Pa」である。

【0043】

上記組成を有する鋼スラブを、熱間圧延工程で加熱後、粗圧延、仕上げ圧延を施し、その後、酸洗工程で熱延板表層のスケールを除去した後、冷間圧延する。熱間圧延工程から冷間圧延工程は特に限定されず、常法でよい。

【0044】

冷間圧延した鋼板に以下の第1加熱工程及び第2加熱工程の2工程からなる加熱処理を行った後にめっき処理を行う。この加熱処理は本発明において重要な要件であり、特に第2加熱工程は最も重要な要件である。第1加熱工程後に、第2加熱工程を以下の条件で行うことで、第2加熱工程終了時に鋼板表面の60%以上が還元鉄で被覆されるため、鋼板表面へのSiの濃化を抑制し、Siを多量に含有する鋼板でも表面外観に優れる溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板を製造することが可能となる。

【0045】

第1加熱工程:O2:0.01〜20%、H2O:1〜50%を含有し、残部がN2、CO、CO2の1種又は2種以上および不可避的不純物からなる雰囲気中で鋼板の最高到達温度が873〜1123Kの範囲内になるように加熱する。

【0046】

第2加熱工程:H2:1〜50vol%を含有し、残部がN2、H2O、O2、CO、CO2の1種又は2種以上および不可避的不純物からなる雰囲気中で、その雰囲気中の水蒸気分圧:PH2O(Pa)、二酸化炭素分圧:PCO2(Pa)、鋼板の最高到達温度:T(K)、鋼板のSi含有量:[Si%](mass%)が下記式(1)〜(3)を満たす条件で加熱する。

0<PH2O/PCO2<323.6−15.2logT2−71.5[Si%]…(1)

0<log(PH2O+15PCO2)<2.3…(2)

1023≦T≦1173…(3)

第1加熱工程、第2加熱工程の限定理由を説明する。

【0047】

第1加熱工程は、鋼板表面に酸化鉄を形成するために行う。このため、加熱雰囲気はO2:0.01〜20%、H2O:1〜50%を含有し、残部がN2、CO、CO2の1種又は2種以上および不可避的不純物からなる雰囲気とする。

【0048】

加熱雰囲気のO2濃度が0.01%未満になるとFeが酸化せず、20%超になるとコストがかかる。また、H2Oは酸化を促進するために1%以上とする。加湿コストを考えて50%以下が好ましい。

【0049】

また、CO2濃度は10%以下、CO濃度は5%以下が望ましい。

【0050】

鋼板温度が873K未満では鋼板は酸化せず、1123Kを超えると鋼板が酸化しすぎて第2加熱工程で炉内ロールでのピックアップにより押し疵が発生するようになるので鋼板温度が873K以上1123Kの範囲内の温度になるように鋼板を加熱する。

【0051】

また、第2加熱工程で炉内ロールでのピックアップによる押し疵の発生をより効果的に抑制するには、前記第1加熱工程を2段階に分け、前段を鋼板を酸化する工程、後段を前段で生成した酸化物の一部を還元する工程とすることが好ましい。具体的には、前段をO2:0.1〜20vol%、H2O:1〜50vol%を含有する雰囲気中で鋼板温度が873〜1023Kの範囲内の温度になるように加熱し、後段をO2:0.01〜0.1vol%未満、H2O:1〜20vol%以下を含有する雰囲気中で鋼板温度が、973〜1123Kの範囲内の温度になるように鋼板を加熱する(但し、後段の鋼板温度は前段の鋼板温度よりも高温とする。)ことが好ましい。

【0052】

前段における加熱は鋼板を酸化させるために行うものであり、O2は酸化を行うのに十分な量が必要であり0.1%以上とする。また、経済的な理由から大気レベルの20%以下が好ましい。H2Oは酸化を促進するために1%以上とする。また、加湿コストを考えて50%以下が好ましい。前段で加熱後の鋼板温度が873K未満では酸化しにくく、1023Kを超えると酸化しすぎて、この酸化物を後段で還元した際に酸化物を十分に還元できず、第2加熱工程で炉内ロールのピックアップを抑制する効果は不十分になる。そのため、前段は、鋼板温度が873〜1023Kとなるように加熱する。

【0053】

後段の加熱は一旦酸化された鋼板表面を還元処理し、押し疵を抑制するために行う。そのため後段の加熱では鋼板表面を還元処理することが可能で、かつ、ピックアップが起こらない条件、すなわち低O2濃度雰囲気で低温還元加熱の条件で加熱を行い、前段で一旦酸化された鋼板表面を、次の第2加熱工程内で炉内ロールと反応しピックアップが起こらない程度まで還元処理する。O2が0.1%以上になると、還元が不十分になり、第2加熱工程内で炉内ロールのピックアップを防止する効果が不十分なるのでO2は0.1%未満とする。H2Oは多量に含まれると鋼板が酸化されるので20%以下とする(但し1vol%以上)。鋼板温度が、973K未満では還元しにくく、1123Kを超えると加熱コストがかかるため、後段では鋼板温度が973〜1123Kの範囲内の温度となるように加熱する(但し、第2加熱工程の鋼板温度は第1加熱工程の鋼板温度より高温である。)。

【0054】

前段加熱を直火炉(DFF)または無酸化炉(NOF)により行う場合、燃焼ガスはコークス炉で発生するCガスを用い、空気比が1以上1.35以下の条件で行うことが好ましい。これは空気比が1未満では鋼板は酸化せず、1.35を超えると過酸化によりピックアップが発生するためである。また、後段加熱を直火炉(DFF)もしくは無酸化炉(NOF)により行う場合、燃焼ガスはコークス炉で発生するCガスを用い、空気比が0.6以上1未満の条件で行うことが好ましい。これは空気比が1を超えると鋼板表面の酸化鉄を還元することができず、空気比が0.6未満であると燃焼効率が悪くなるためである。ここで、空気比とは、完全燃焼に要する空気量に対する導入空気量の比である。

【0055】

第2加熱工程は、第1加熱工程に引き続いて行われ、第1加熱工程で鋼板表面に形成した酸化物(酸化鉄)の還元処理と鋼板の再結晶焼鈍を行う。このため、加熱雰囲気はH2:1〜50vol%を含有し、残部がN2、H2O、O2、CO、CO2の1種又は2種以上および不可避的不純物からなる雰囲気とする。H2が1%未満では酸化鉄が還元しにくく、50%を超えるとコストアップにつながる。

【0056】

さらに、加熱雰囲気の水蒸気分圧:PH2O(Pa)、二酸化炭素分圧:PCO2(Pa)、鋼板の最高到達温度:T(K)、鋼板のSi含有量:[Si%](mass%)が下記式(1)〜(3)を満たすことが必要である。

0<PH2O/PCO2<323.6−15.2logT2−71.5[Si%]…(1)

0<log(PH2O+15PCO2)<2.3…(2)

1023≦T≦1173…(3)

H2O分圧とCO2分圧の比、PH2O/PCO2が323.6−15.2logT2−71.5[Si%]以上となると、酸化鉄の還元速度が小さくなるため還元鉄の被覆率が60%未満となる。

【0057】

H2O分圧とCO2分圧の和、PH2O+15PCO2の対数が2.3以上になると脱炭しやすくなる。また、H2O分圧とCO2分圧の和、PH2O+15PCO2の対数が0以下になるとコストアップになるためである。

【0058】

また、O2濃度は5ppm未満、CO濃度は10ppm未満が望ましい。

【0059】

鋼板の最高到達温度が1023K未満では冷間圧延中に導入された歪みが残存し加工性が劣化する。また、酸化鉄の還元速度が低下するため還元鉄の被覆率が低下する。また、1173Kを超えると加熱コストの点で不利になる。

【0060】

上記2工程による加熱後、冷却し、溶融亜鉛めっき浴に浸漬して溶融亜鉛めっきを施す。上記2工程を行うと、第2加熱工程終了時に鋼板表面の60%以上が還元鉄で被覆される。このような鋼板は、Siの表層濃化が抑制されているため、溶融亜鉛めっきするとSiの表層濃化に起因する不めっきの発生が抑制され、まためっき密着性の低下が防止され、合金化処理したときに合金化遅延の発生が防止されることから、高い生産性と良好な耐パウダリング性を両立させることができるようになる。

【0061】

溶融亜鉛めっき鋼板の製造には浴温713〜823K、浴中Al濃度が0.14〜0.24%の亜鉛めっき浴を用い、合金化溶融亜鉛めっき鋼板の製造には浴温713〜823K、浴中Al濃度が0.10〜0.20%の亜鉛めっき浴を用いることが好ましい。

【0062】

浴温が713K未満では浴内における温度ばらつきが大きい場所はZnの凝固が起こる可能性があるため不適であり、823Kを超えると加熱コストの問題や浴の蒸発が激しく気化したZnが炉内へ付着するため操業上の問題がある。更にめっき時に合金化が進行するため、過合金になりやすい。

【0063】

溶融亜鉛めっき鋼板を製造する時に浴中Al濃度が0.14%未満になるとFe−Zn合金化が進みめっき密着性が悪化し、0.24%超になるとAl酸化物による欠陥が発生する。合金化溶融亜鉛めっき鋼板を製造する時に浴中Al濃度が0.10%未満になるとζ相が多量に生成しパウダリング性が悪化し、0.20%超になるとFe−Zn合金化が進まない。

【0064】

合金化処理は773K超、843K未満で行うのが最適である。773K以下では合金化進行が遅く、843K以上では過合金により地鉄界面に生成する硬くて脆いZn−Fe合金層が生成しすぎてめっき密着性が劣化するだけでなく、残留オーステナイト相が分解するため、強度延性バランスも劣化する。めっき付着量は特に定めないが、耐食性およびめっき付着量制御上10g/m2以上(片面当り付着量)が好ましい。また、付着量が多いと密着性が低下するので、120g/m2以下(片面当り付着量)が望ましい。

【実施例1】

【0065】

以下、本発明を実施例に基づいて具体的に説明する。

【0066】

表1に示す鋼組成のスラブを加熱炉にて1533Kで60分加熱し、引き続き厚さ2.8mmまで熱間圧延を施し、813Kで巻き取った。次いで、酸洗で黒皮スケールを除去して、厚さ1.6mmまで冷間圧延した。その後、雰囲気調整が可能で熱処理中にガス流量を一定に保てるような炉を用いて、表2または表3に示す熱処理条件にて第1加熱工程及び第2加熱工程を行った。この際、第1加熱工程はDFF型加熱炉またはNOF型加熱炉で行った。燃料ガスにはコークス炉で発生するCガスを用いた。第2加熱工程はRTF型加熱炉で行い、雰囲気ガスとしてH2−N2ガスを供給した。

【0067】

引き続き、733KのAl含有Zn浴にて溶融亜鉛めっき処理を施し、溶融亜鉛めっき鋼板を得た。なお、浴中Al濃度は溶融亜鉛めっき鋼板製造時には0.18%、合金化溶融亜鉛めっき鋼板製造時には0.14%とし、付着量はガスワイピングにより片面当り40g/m2に調節した。また、溶融亜鉛めっきを施した後に、773Kで合金化処理を行うことで合金化溶融亜鉛めっき鋼板を得た。また、めっき浴を空通しすることで、第2加熱工程後の鋼板を得た。この鋼板表面についてEPMAで500μm×500μmの範囲について元素マッピングを行い、還元鉄の被覆率を求めた。

【0068】

【表1】

【0069】

以上より得られた溶融亜鉛めっき鋼板(GI)及び合金化溶融亜鉛めっき鋼板(GA)に対して、下記に示す方法にて表面外観を調査した。

【0070】

〈表面外観〉

不めっきや押し疵などの外観不良の有無を目視にて判断し、外観不良がない場合には良好(○)、外観不良がわずかにあるがおおむね良好である場合にはおおむね良好(△)、外観不良がある場合には不良(×)と判定した。

【0071】

雰囲気の水蒸気分圧PH2O、二酸化炭素分圧PCO2は、各々雰囲気のH2O濃度、CO2濃度に基づき、下式から算出した。

水蒸気分圧PH2O(Pa)=H2O濃度(ppm)×10−6×101325

二酸化炭素分圧PCO2(Pa)=CO2濃度(ppm)×10−6×101325

得られた結果を条件と併せて表2(発明例)、表3(比較例)に示す。

【0072】

【表2】

【0073】

【表3】

【0074】

表2、表3からわかるように、本発明例の溶融亜鉛めっき鋼板と合金化溶融亜鉛めっき鋼板は、Siを含有するにも関わらず、不めっきや押し疵がなく美麗な表面外観を有する。これに対して、比較例の溶融亜鉛めっき鋼板と合金化溶融亜鉛めっき鋼板は、表面外観が劣る。

【0075】

本発明例は、めっき密着性の低下、合金化遅延の問題はなかった。

【実施例2】

【0076】

実施例1と同様に、表1に示す鋼組成のスラブを加熱炉にて1533Kで60分加熱し、引き続き2.8mmまで熱間圧延を施し、813Kで巻き取った。次いで、酸洗で黒皮スケールを除去して、1.6mmまで冷間圧延した。その後、雰囲気調整が可能で熱処理中にガス流量を一定に保てるような炉を用いて、表4または5に示す熱処理条件にて第1加熱工程前段、第1加熱工程後段、及び第2加熱工程を行った。この際、第1加熱工程はDFF型加熱炉またはNOF型加熱炉で行った。燃料ガスにはコークス炉で発生するCガスを用いた。第2加熱工程はRTF型加熱炉で行い、雰囲気ガスとしてH2−N2ガスを供給した。

【0077】

引き続き、733KのAl含有Zn浴にて溶融亜鉛めっき処理を施し、溶融亜鉛めっき鋼板を得た。なお、浴中Al濃度は溶融亜鉛めっき鋼板製造時には0.18%、合金化溶融亜鉛めっき鋼板製造時には0.14%とし、付着量はガスワイピングにより片面当り40g/m2に調節した。また、溶融亜鉛めっきを施した後に、773Kで合金化処理を行うことで合金化溶融亜鉛めっき鋼板を得た。また、めっき浴を空通しすることで、第2加熱工程後の鋼板を得た。この鋼板表面についてEPMAで500μm×500μmの範囲について元素マッピングを行い、還元鉄の被覆率を求めた。

以上より得られた溶融亜鉛めっき鋼板(GI)及び合金化溶融亜鉛めっき鋼板(GA)に対して、下記に示す方法にて表面外観を調査した。表面外観判定基準は実施例1と同じである。雰囲気の水蒸気分圧PH2O、二酸化炭素分圧PCO2は、実施例1と同様にして算出した。

【0078】

得られた結果を条件と合わせて表4(発明例)、表5(比較例)に示す。

【0079】

【表4】

【0080】

【表5】

【0081】

表4、表5からわかるように、本発明例の溶融亜鉛めっき鋼板と合金化溶融亜鉛めっき鋼板は、Siを含有するにも関わらず、不めっきや押し疵がなく美麗な表面外観を有する。本発明例の中では、請求項3の発明範囲を満足するもの(No.1〜16)の方が、請求項3の発明範囲を外れるもの(No.17、18)より美麗な表面外観を有する。これに対して、比較例の溶融亜鉛めっき鋼板と合金化溶融亜鉛めっき鋼板は、表面外観が劣る。

【0082】

本発明例は、めっき密着性の低下、合金化遅延の問題はなかった。

【産業上の利用可能性】

【0083】

本発明法で製造された高強度溶融亜鉛めっき鋼板と高強度合金化溶融亜鉛めっき鋼板は、美麗な表面外観を有するので、自動車、家電、建材の分野を中心に幅広い用途での使用が見込まれる。

【特許請求の範囲】

【請求項1】

化学成分として、mass%で、C:0.05〜0.30%、Si:1.5〜3.0%、Mn:0.5〜3.0%、Al:0.01〜3.0%、S:0.001〜0.01%、P:0.001〜0.1%を含有し、残部Fe及び不可避的不純物からなる鋼板に溶融亜鉛めっきを施すに際し、O2:0.01〜20vol%、H2O:1〜50vol%を含有し、残部がN2、CO、CO2の1種又は2種以上及び不可避的不純物からなる雰囲気中で鋼板を873〜1123Kの範囲内の温度になるように加熱する第1加熱工程、次いで、H2:1〜50vol%を含有し、残部がN2、H2O、O2、CO、CO2の1種又は2種以上および不可避的不純物からなる雰囲気中で、その雰囲気中の水蒸気分圧:PH2O(Pa)、二酸化炭素分圧:PCO2(Pa)、鋼板の最高到達温度:T(K)、鋼板のSi含有量:[Si%](mass%)が下記式(1)〜(3)を満たす条件で加熱する第2加熱工程を行い(但し、第2加熱工程の鋼板温度は第1加熱工程の鋼板温度より高温である。)、その後溶融亜鉛めっき処理を施すことを特徴とする表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

0<PH2O/PCO2<323.6−15.2logT2−71.5[Si%]…(1)

0<log(PH2O+15PCO2)<2.3…(2)

1023≦T≦1173…(3)

【請求項2】

前記第1加熱工程は、前段は、O2:0.1〜20vol%、H2O:1〜50vol%を含有する雰囲気中で鋼板を873〜1023Kの範囲内の温度になるように加熱し、後段は、O2:0.01〜0.1vol%未満、H2O:1〜20vol%以下を含有する雰囲気中で鋼板を973〜1123Kの範囲内の温度になるように加熱する(但し、後段の鋼板温度は前段の鋼板温度より高温である。)ことを特徴とする請求項1に記載の表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

【請求項3】

前記第1加熱工程は、前段は、直火炉(DFF)または無酸化炉(NOF)により、空気比が1以上1.35以下の条件で加熱し、後段は直火炉または無酸化炉により、空気比が1未満の条件で加熱することを特徴とする請求項2に記載の表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

【請求項4】

前記鋼板は、化学成分として、さらに、mass%で、Cr:0.1〜1.0%、Mo:0.1〜1.0%、Ti:0.01〜0.1%、Nb:0.01〜0.1%およびB:0.0005〜0.0050%から選ばれた1または2種以上を含有することを特徴とする請求項1〜3のいずれかの項に記載の表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

【請求項5】

請求項1〜4のいずれかの項に記載の方法で高強度溶融亜鉛めっき鋼板を製造した後、更に合金化処理を行うことを特徴とする表面外観に優れる高強度合金化溶融亜鉛めっき鋼板の製造方法。

【請求項1】

化学成分として、mass%で、C:0.05〜0.30%、Si:1.5〜3.0%、Mn:0.5〜3.0%、Al:0.01〜3.0%、S:0.001〜0.01%、P:0.001〜0.1%を含有し、残部Fe及び不可避的不純物からなる鋼板に溶融亜鉛めっきを施すに際し、O2:0.01〜20vol%、H2O:1〜50vol%を含有し、残部がN2、CO、CO2の1種又は2種以上及び不可避的不純物からなる雰囲気中で鋼板を873〜1123Kの範囲内の温度になるように加熱する第1加熱工程、次いで、H2:1〜50vol%を含有し、残部がN2、H2O、O2、CO、CO2の1種又は2種以上および不可避的不純物からなる雰囲気中で、その雰囲気中の水蒸気分圧:PH2O(Pa)、二酸化炭素分圧:PCO2(Pa)、鋼板の最高到達温度:T(K)、鋼板のSi含有量:[Si%](mass%)が下記式(1)〜(3)を満たす条件で加熱する第2加熱工程を行い(但し、第2加熱工程の鋼板温度は第1加熱工程の鋼板温度より高温である。)、その後溶融亜鉛めっき処理を施すことを特徴とする表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

0<PH2O/PCO2<323.6−15.2logT2−71.5[Si%]…(1)

0<log(PH2O+15PCO2)<2.3…(2)

1023≦T≦1173…(3)

【請求項2】

前記第1加熱工程は、前段は、O2:0.1〜20vol%、H2O:1〜50vol%を含有する雰囲気中で鋼板を873〜1023Kの範囲内の温度になるように加熱し、後段は、O2:0.01〜0.1vol%未満、H2O:1〜20vol%以下を含有する雰囲気中で鋼板を973〜1123Kの範囲内の温度になるように加熱する(但し、後段の鋼板温度は前段の鋼板温度より高温である。)ことを特徴とする請求項1に記載の表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

【請求項3】

前記第1加熱工程は、前段は、直火炉(DFF)または無酸化炉(NOF)により、空気比が1以上1.35以下の条件で加熱し、後段は直火炉または無酸化炉により、空気比が1未満の条件で加熱することを特徴とする請求項2に記載の表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

【請求項4】

前記鋼板は、化学成分として、さらに、mass%で、Cr:0.1〜1.0%、Mo:0.1〜1.0%、Ti:0.01〜0.1%、Nb:0.01〜0.1%およびB:0.0005〜0.0050%から選ばれた1または2種以上を含有することを特徴とする請求項1〜3のいずれかの項に記載の表面外観に優れる高強度溶融亜鉛めっき鋼板の製造方法。

【請求項5】

請求項1〜4のいずれかの項に記載の方法で高強度溶融亜鉛めっき鋼板を製造した後、更に合金化処理を行うことを特徴とする表面外観に優れる高強度合金化溶融亜鉛めっき鋼板の製造方法。

【図1】

【公開番号】特開2011−117069(P2011−117069A)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願番号】特願2010−179237(P2010−179237)

【出願日】平成22年8月10日(2010.8.10)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願日】平成22年8月10日(2010.8.10)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]