高強度薄鋼板の抵抗スポット溶接継手および抵抗スポット溶接方法

【課題】本発明は、継手引張特性に優れた高強度薄鋼板の抵抗スポット溶接継手およびその継手を得るための溶接技術を提供することを目的とする。

【解決手段】重ね合わせた2枚以上の高強度の薄鋼板を一対の電極によって挟み加圧力を加えながら電流を流して溶接する抵抗スポット溶接方法で形成された継手であって、ナゲットの外側に母材より硬度が低い軟化域が存在し、かつ、ナゲット内の組織が等軸状であって、マルテンサイト組織であることを特徴とする高強度薄鋼板の抵抗スポット溶接継手およびその継手を製作する溶接方法。

【解決手段】重ね合わせた2枚以上の高強度の薄鋼板を一対の電極によって挟み加圧力を加えながら電流を流して溶接する抵抗スポット溶接方法で形成された継手であって、ナゲットの外側に母材より硬度が低い軟化域が存在し、かつ、ナゲット内の組織が等軸状であって、マルテンサイト組織であることを特徴とする高強度薄鋼板の抵抗スポット溶接継手およびその継手を製作する溶接方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高強度薄鋼板の抵抗スポット溶接継手およびその抵抗スポット溶接方法に関する。

【背景技術】

【0002】

自動車の製造にあたっては、重ね合わせる鋼板同士の接合には抵抗スポット溶接法が一般的に用いられており、1台あたり2000〜3000点もの抵抗スポット溶接がなされている。この溶接法は、2枚以上の鋼板を重ね合わせ、その表面を直接、上下の電極で挟み加圧力を加えながら、上下電極間に大電流の溶接電流を短時間通電して接合する方法である。この電極はその電極寿命を延長させるために水冷されており、大電流の溶接電流を流すことで鋼板に発生する抵抗発熱と電極による抜熱とのバランスにより、点状の溶融部が得られる。この点状の溶融部は、通電停止後は急速に冷却され、ナゲットと呼ばれる接合部が形成される。

【0003】

近年、特に自動車に使用される鋼板においては、衝突安全性の向上や、車体軽量化のために高強度の鋼板の使用が拡大しつつある。しかし、高強度の鋼板においてはより多くの合金成分が添加されており、抵抗スポット溶接のような急熱、急冷の熱サイクルを受けた場合、溶融、凝固したナゲットは非常に硬く脆い材質となりやすく、特に十字引張において高い強度が得られにくくなることが知られている。

【0004】

このような問題に対して、高い十字引張強度を得るためには、単純にナゲット径を大きくすることで十字引張強度はある程度向上させることができる。また、特許文献1には溶接通電終了後、板厚の関数で規定された溶接後保持時間経過後に電極を鋼板から離すことを特徴とする高強度鋼板のスポット溶接方法および、溶接通電終了後も後通電を継続し、スポット溶接部の冷却中の温度降下速度を調整することを特徴とする高強度鋼板のスポット溶接方法によって、十字引張強さを改善できることが開示されている。また、非特許文献1には、本通電終了後、一定時間冷却した後に再度通電を行い、ナゲット部と熱影響部を焼き戻すこと(テンパ通電)により硬さを低下させ、残留応力を変化させることにより、スポット溶接部の疲労強度を向上させる方法が開示されている。その中で、同時にテンパー通電により十字引張強度も改善することが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−103048号公報

【非特許文献】

【0006】

【非特許文献1】「鉄と鋼」、社団法人日本鉄鋼協会、1982年9月、第68巻、第9号、p.1444〜1451

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、大きなナゲット径を得ようとすると電極で押さえきれずにスパッタが発生しやすくなり、溶接部に残るくぼみも大きくなる。また、溶接するために確保しているフランジ部も狭くすることが困難となるなどの問題がある。

【0008】

また、特許文献1及び非特許文献1などに開示されている抵抗スポット溶接部の十字引張強度を向上させる方法においては、ナゲットおよび熱影響部の硬さを低減することにより十字引張強度を向上させている。しかしながら、ナゲットの硬度(「硬さ」とも表記する。)の低減はナゲットの強度を低下させることになり、引張せん断特性上は強度の低下や界面破断を引き起こすことになる場合があり、十字引張強度とせん断引張強度の両方を改善するのが困難な場合があった。

【0009】

本発明は、上記のような事情に鑑みてなされたものであり、継手引張特性に優れた高強度薄鋼板の抵抗スポット溶接継手およびその継手を得るための溶接技術を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を達成するため、高強度薄鋼板の抵抗スポット溶接における十字引張特性とせん断引張り特性の両方を向上させる手法について鋭意検討した。まず、高張力鋼板の抵抗スポット溶接でせん断引張特性を向上させるためにはナゲットの硬さ(硬度)を低減させずにナゲットの外側の軟化域を広くすることが有効である。つまり、引張せん断荷重が継手に付与されたときに、ナゲットは高い硬さつまりは強度を持ち、そのナゲットの外側に広い軟化域が存在することにより、変形がナゲットの外側の軟化域に集中することになり、破断形態がナゲット内破断ではなくボタン破断となり、安定して高い引張せん断強度が得られるようになる。

【0011】

一方、十字引張特性においては、従来のテンパ通電のようにナゲット内をテンパ通電により軟化させることで十字引張強度を向上させることができるが、この場合は引張せん断において強度が低下する場合がある。本発明者らはそこで、ナゲットが冷却された後に短時間で高い電流をかけることでナゲットの金属組織形態を変化させ、破断が直線的にナゲット内界面に進展しないような組織とすることで十字引張強度を向上させることができることを発見した。

【0012】

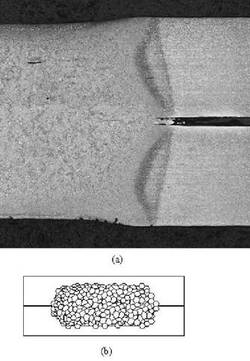

従来の抵抗スポット溶接で形成されるナゲットの金属組織形態の模式図を図1に示す。抵抗発熱により電極間中央部に形成された溶融部は電極による抜熱と周辺の母材への放熱により、図1(写真1)に示すようなナゲットの外周からナゲット中央に向かう柱状の形態をした組織が形成される。このナゲット部の凝固組織を観察すると、柱状の組織の境界や、柱状の組織の内部にはPやMnなどが、柱状の組織の方向に並んで偏析しており、破断の経路となりやすい。ナゲット端部においてはこの柱状の組織の向きがナゲット端部からナゲット中央に向かう方向となるため、十字引張試験において界面破断となりやすい。

【0013】

一方、溶融部の冷却後に短時間に高電流をかけた場合のナゲットの組織の模式図を図2(写真2)に示す。ここで、本発明で短時間とは、0.1秒以下の範囲の時間をいう。短時間に高い電流をかけた場合は電極の近傍とナゲット端部に最も発熱する領域が形成され、この領域から熱伝導でナゲット中央部に熱が加わり、短時間で効率的にナゲット(特にナゲット端部)を加熱することができる。このとき、ナゲット内の温度をAc3温度よりも高温の再結晶が生じる温度に加熱した場合は本通電で形成されたナゲットの柱状の組織が再結晶により等軸状に変化する。通電中の金属組織は、Ac3温度よりも高温ではオーステナイトとなるため、この通電の終了後の冷却期間において再度マルテンサイト変態し、高い硬さを示す等軸状の組織となる。

【0014】

破断の経路がナゲット端部からナゲット中央に向かって直線的に存在していた柱状の組織が、等軸状の組織となることにより、十字引張試験において破断がナゲット内に直線的に進展しにくくなり、高い硬さを示すナゲットでありながら、十字引張において界面破断ではなくボタン破断となりやすい溶接部を得ることができる。

【0015】

さらに、この短時間高電流の通電でもナゲットの外側にAc1温度近傍まで加熱される領域が形成され、マルテンサイト組織が焼き戻されることにより、軟化域を広げることができる。このことにより十字引張試験においてもナゲットの外側の軟化域に変形が集中することになり、ボタン破断となりやすくすることができる。

【0016】

すなわち、本発明の要旨とするところは以下の通りである。

【0017】

(1) 抵抗スポット溶接部において、

ナゲットの外側に母材より硬度が低い軟化域が存在し、かつ、ナゲット内の組織が等軸状のマルテンサイト組織であること

を特徴とする高強度薄鋼板の抵抗スポット溶接継手。

(2)重ね合わせた2枚以上の高強度薄鋼板を一対の電極によって挟み加圧力を加えながら電流を流して溶接部を形成する抵抗スポット溶接方法であって、

溶接電流(Im)を通電してナゲットを形成する第1ステップと、

前記溶接部を前記溶接電流(Im)以下の電流値で通電する第2ステップと、

前記溶接部を冷却する第3ステップと、

前記溶接部を前記溶接電流(Im)よりも大きい電流値で通電し、再結晶温度域に前記溶接部を加熱する第4ステップとを、

この順に備え、

前記(1)に記載の溶接継手を得ることを特徴とする抵抗スポット溶接方法。

(3)第3ステップにおいて、前記冷却は電流を通電しないことによって行うことを特徴とする(2)に記載の抵抗スポット溶接方法。

(4)第4ステップにおいて、前記電流の通電時間が0.02sec超え、0.1sec以下であることを特徴とする(2)または(3)に記載の抵抗スポット溶接方法。

【発明の効果】

【0018】

本発明は高強度薄鋼板の抵抗スポット溶接において、ナゲットの外側を広く軟化させ、かつ、ナゲット内を等軸状のマルテンサイト組織とすることにより、引張せん断特性と十字引張特性の両方に優れた高強度鋼板の抵抗スポット溶接継手を得ることができるようになった。

【図面の簡単な説明】

【0019】

【図1】従来の抵抗スポット溶接で形成されるナゲットの金属組織形態の模式図と断面マクロの写真。

【図2】溶融部の冷却後に短時間に高電流をかけた場合のナゲットの組織の模式図と断面マクロの写真。

【図3】本発明の実施形態に係る高強度薄鋼板の抵抗スポット溶接方法の模式図。

【図4】軟化領域形成位置と溶接部の位置との関係を示す模式図。

【発明を実施するための形態】

【0020】

本発明の実施の形態を以下に述べる。図3は、本発明の実施形態に係る高強度薄鋼板の抵抗スポット溶接方法の模式図である。高強度薄鋼板83と84とを重ね、電極81及び電極82により、鋼材83と84とを接合する部分を挟持する。ここで、本発明において、高強度鋼板とは引張強度が780〜1500MPaの範囲の板厚1.0〜2.3mmの鋼材を云う。

第1ステップ

第1ステップは、溶接電流を通電してナゲットを形成するステップである。

そして、電極81,82間に溶接電流(「Im」と記号で表記する。)を通電する。また、この電流は直流、交流どちらも使用することができる。これにより、電流が流れた部分が抵抗発熱し、電極による抜熱とのバランスによって、電極間中央部付近に溶融部(ナゲット)85が形成される。このときナゲット85の径は十分に大きければ1点だけでも高い十字引張強度が得られるため、散りの発生しない範囲で大きい径のナゲットのほうが好ましいが、ナゲット径が小さくても、引張せん断特性、十字引張特性に優れた継手を得られることが本溶接方法の特徴である。

【0021】

高強度薄鋼板の場合スプリングバック等の影響でプレスでの形状精度が出にくいため、高強度薄鋼板83と84の間にギャップが形成されやすく、板の接触状態を改善するためなどの予通電が上記第1ステップの本通電の前に加えられる場合もある。

【0022】

また、ギャップの存在や、隣接する溶接部への分流により、同じ第1ステップの溶接条件であっても得られるナゲットの径が異なる場合があり、これを避け、第2ステップ以降で常に同じ効果を得るためにも第1ステップの溶接を定電流制御で行うのではなく、適応制御を用いることで、第1ステップで得られるナゲット径を常に一定にすることも本プロセスにおいて有効である。

第2ステップ

第2ステップは、上記第1ステップの本通電で必要な径の溶融部を形成した後、前記溶接部を前記溶接電流(Im)以下の電流値で通電するステップである。

第2ステップの通電する電流値は記第1ステップの本通電電流(Im)以下の電流であることが必要であり、これによりナゲットの外側に広い軟化域を形成させることができる。ここで、上記第1ステップの本通電電流以下の電流としたのは、第1ステップで形成された溶融部さらに拡大して散りが発生するのを防ぐためと、軟化域を形成させるためである。また、通電の時間とは0.1〜2.0secの範囲であることが好ましい。さらに好ましくは0.5〜2.0secの範囲である。この範囲としたのはナゲットの外側に広い軟化域を確実に生成させるためである。

【0023】

また、ナゲットの外側の母材より硬度が低い領域の硬度は母材の硬度に比べ、Hv(ビカース硬度)で20以上低いことが好ましい。このとき従来のテンパ通電のように第2ステップの前に冷却を入れことができる。第2ステップで形成される軟化域の最も軟化する位置はナゲット端部とナゲット端部から外向きにtmm(tは板厚)の範囲内にあることがより好ましい。図4に好ましい軟化領域形成位置を示す模式図を示す。最も軟化する位置がナゲットの内部の場合、次に続く第4ステップの通電で硬化させるため、結局広い軟化域が得られなくなるためであり、また、ナゲット端部から外向きに母材側にtmmを超えた位置にある場合はナゲット端部付近にかかる応力の集中を緩和する効果が薄れるためである。

第3ステップ

上記第2ステップの後、電極で挟んだまま通電を止める第3ステップにてナゲット付近を十分に冷却する。電極で挟んだまま通電を止める時間は0.1sec以上が好ましい。この冷却が不十分であるとナゲット中央部が高温のまま第4ステップの通電を行うこととなり、第4ステップでの発熱がナゲット中央部に偏り、ナゲット全体を効果的に加熱することができなくなる。

第4ステップ

第4ステップでは短時間で散りの出ない範囲内で本通電の溶接電流(Im)よりも大きい電流を流すことにより、ナゲット内の組織を等軸状のマルテンサイト組織とする。

【0024】

また、ここで、短時間とは、好ましくは0.02〜0.1secの範囲である。

さらに、再結晶温度域の温度に前記溶接部を加熱することが必要である。これは、再結晶温度に達していない場合、等軸状の組織とならないからである。

【0025】

金属組織の形態の確認はナゲット断面をナイタールにてエッチングすることで観察することができる。この第4ステップでのナゲット内の温度が低い場合は、通常の抵抗スポット溶接で形成される柱状の組織が残り、十字引張強度を向上させることができない。また、このとき通電時間は、長くなると発熱の中心の位置がナゲット中央部付近となり、ナゲット端部を効果的に発熱させることができないため、極短時間の通電が好ましい。具体的には0.1sec以下の通電が好ましい。一方、0.02sec以下では高電流での電流の制御が困難となり、また、ばらつきが大きくなるため、第4ステップの通電の時間TTは0.02sec<TT≦0.1secが好ましい。

【0026】

ちなみに、本発明において用いる溶接装置は、加圧機構の種類(エアシリンダによるもの、サーボモータによるもの)や形状(定置式、ロボットガン)、電源の種類(単相交流、交流インバータ、直流インバータ)など特に限定されるものではない。

【実施例】

【0027】

本発明の効果を確認するために板厚の異なる980MPa級高張力鋼板および1180MPa級鋼板を用い、溶接条件を変化させ溶接継手を作成した。溶接は単相交流のサーボモータ加圧式抵抗スポット溶接ロボットを使用した。溶接条件および試験結果を表1に示す。

【0028】

【表1】

【0029】

試験は、JIS Z 3136に規定される引張せん断試験とJIS Z 3137に規定される十字引張試験を行い評価した。ボタン破断およびボタン径がナゲット径の80%以上の部分ボタン破断を合格(○)、ボタン径がナゲット径の80%未満の部分ボタン破断、界面破断となるものを不合格(×)と判断した。記号10は従来の抵抗スポット溶接(1段通電)を行った場合であり、引張せん断試験では界面破断、十字引張試験では部分ボタン破断(80%未満)となる。記号11は従来の抵抗スポット溶接に従来のテンパ通電を加えた場合であり、十字引張試験においてはボタン破断となり特性が向上しているが、引張せん断においてはナゲットが軟化しているため界面破断であり強度もテンパ通電なしの場合(記号10)よりも低下している。記号1から8は本発明例であり、引張せん断、十字引張共にボタン破断となった。記号4は本発明例ではあるが、最軟化位置のナゲット端部からの距離が長いため、引張せん断、十字引張ともに部分ボタン破断(ボタン径がナゲット径の80%以上。表中「>80」と表記した。)となった。記号9はステップ4の電流が高すぎたために散りが発生。溶融部径が大きくなったために強度は出たが、破断形態が界面破断、部分ボタン破断となった。記号12はこの板組みのステップ2までの条件下においてはステップ3の冷却時間が短すぎるためステップ4においてナゲット内が再溶融して散りが発生し、十字引張試験において界面破断となり、十字引張破断強度も低い。記号13は記号12のステップ3の電流を低下させ、散り防止を図ったものであるが、ナゲット中央部に発熱が集中したため、ナゲット中央部が再溶融し、柱状の組織となり、十字引張試験で界面破断となった。さらに電流を下げた記号14では、ナゲット端部付近の温度が十分に上がらず、焼戻しによりナゲット端部付近の硬さが減少したため、十字引張強度は向上するものの、せん断引張試験において界面破断となり、強度も低下した。記号15では、ステップ2のナゲット外側の広い軟化域の形成を行わなかったため、引張せん断試験において部分ボタン破断(ボタン径がナゲット径の80%未満。表中「<80」と表記した。)となった。記号16、17は板厚が1.6mmの場合である。本発明の溶接方法を用いることで破断形態、強度共に、記号17より改善していることがわかる。また、記号18,19は鋼板強度がさらに高い1180MPa級の場合であるが、この場合においても本発明を適用することにより破断形態、強度共に向上している。

【符号の説明】

【0030】

81 電極(上)

82 電極(下)

83 鋼板(上)

84 鋼板(下)

85 ナゲット

【技術分野】

【0001】

本発明は、高強度薄鋼板の抵抗スポット溶接継手およびその抵抗スポット溶接方法に関する。

【背景技術】

【0002】

自動車の製造にあたっては、重ね合わせる鋼板同士の接合には抵抗スポット溶接法が一般的に用いられており、1台あたり2000〜3000点もの抵抗スポット溶接がなされている。この溶接法は、2枚以上の鋼板を重ね合わせ、その表面を直接、上下の電極で挟み加圧力を加えながら、上下電極間に大電流の溶接電流を短時間通電して接合する方法である。この電極はその電極寿命を延長させるために水冷されており、大電流の溶接電流を流すことで鋼板に発生する抵抗発熱と電極による抜熱とのバランスにより、点状の溶融部が得られる。この点状の溶融部は、通電停止後は急速に冷却され、ナゲットと呼ばれる接合部が形成される。

【0003】

近年、特に自動車に使用される鋼板においては、衝突安全性の向上や、車体軽量化のために高強度の鋼板の使用が拡大しつつある。しかし、高強度の鋼板においてはより多くの合金成分が添加されており、抵抗スポット溶接のような急熱、急冷の熱サイクルを受けた場合、溶融、凝固したナゲットは非常に硬く脆い材質となりやすく、特に十字引張において高い強度が得られにくくなることが知られている。

【0004】

このような問題に対して、高い十字引張強度を得るためには、単純にナゲット径を大きくすることで十字引張強度はある程度向上させることができる。また、特許文献1には溶接通電終了後、板厚の関数で規定された溶接後保持時間経過後に電極を鋼板から離すことを特徴とする高強度鋼板のスポット溶接方法および、溶接通電終了後も後通電を継続し、スポット溶接部の冷却中の温度降下速度を調整することを特徴とする高強度鋼板のスポット溶接方法によって、十字引張強さを改善できることが開示されている。また、非特許文献1には、本通電終了後、一定時間冷却した後に再度通電を行い、ナゲット部と熱影響部を焼き戻すこと(テンパ通電)により硬さを低下させ、残留応力を変化させることにより、スポット溶接部の疲労強度を向上させる方法が開示されている。その中で、同時にテンパー通電により十字引張強度も改善することが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−103048号公報

【非特許文献】

【0006】

【非特許文献1】「鉄と鋼」、社団法人日本鉄鋼協会、1982年9月、第68巻、第9号、p.1444〜1451

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、大きなナゲット径を得ようとすると電極で押さえきれずにスパッタが発生しやすくなり、溶接部に残るくぼみも大きくなる。また、溶接するために確保しているフランジ部も狭くすることが困難となるなどの問題がある。

【0008】

また、特許文献1及び非特許文献1などに開示されている抵抗スポット溶接部の十字引張強度を向上させる方法においては、ナゲットおよび熱影響部の硬さを低減することにより十字引張強度を向上させている。しかしながら、ナゲットの硬度(「硬さ」とも表記する。)の低減はナゲットの強度を低下させることになり、引張せん断特性上は強度の低下や界面破断を引き起こすことになる場合があり、十字引張強度とせん断引張強度の両方を改善するのが困難な場合があった。

【0009】

本発明は、上記のような事情に鑑みてなされたものであり、継手引張特性に優れた高強度薄鋼板の抵抗スポット溶接継手およびその継手を得るための溶接技術を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を達成するため、高強度薄鋼板の抵抗スポット溶接における十字引張特性とせん断引張り特性の両方を向上させる手法について鋭意検討した。まず、高張力鋼板の抵抗スポット溶接でせん断引張特性を向上させるためにはナゲットの硬さ(硬度)を低減させずにナゲットの外側の軟化域を広くすることが有効である。つまり、引張せん断荷重が継手に付与されたときに、ナゲットは高い硬さつまりは強度を持ち、そのナゲットの外側に広い軟化域が存在することにより、変形がナゲットの外側の軟化域に集中することになり、破断形態がナゲット内破断ではなくボタン破断となり、安定して高い引張せん断強度が得られるようになる。

【0011】

一方、十字引張特性においては、従来のテンパ通電のようにナゲット内をテンパ通電により軟化させることで十字引張強度を向上させることができるが、この場合は引張せん断において強度が低下する場合がある。本発明者らはそこで、ナゲットが冷却された後に短時間で高い電流をかけることでナゲットの金属組織形態を変化させ、破断が直線的にナゲット内界面に進展しないような組織とすることで十字引張強度を向上させることができることを発見した。

【0012】

従来の抵抗スポット溶接で形成されるナゲットの金属組織形態の模式図を図1に示す。抵抗発熱により電極間中央部に形成された溶融部は電極による抜熱と周辺の母材への放熱により、図1(写真1)に示すようなナゲットの外周からナゲット中央に向かう柱状の形態をした組織が形成される。このナゲット部の凝固組織を観察すると、柱状の組織の境界や、柱状の組織の内部にはPやMnなどが、柱状の組織の方向に並んで偏析しており、破断の経路となりやすい。ナゲット端部においてはこの柱状の組織の向きがナゲット端部からナゲット中央に向かう方向となるため、十字引張試験において界面破断となりやすい。

【0013】

一方、溶融部の冷却後に短時間に高電流をかけた場合のナゲットの組織の模式図を図2(写真2)に示す。ここで、本発明で短時間とは、0.1秒以下の範囲の時間をいう。短時間に高い電流をかけた場合は電極の近傍とナゲット端部に最も発熱する領域が形成され、この領域から熱伝導でナゲット中央部に熱が加わり、短時間で効率的にナゲット(特にナゲット端部)を加熱することができる。このとき、ナゲット内の温度をAc3温度よりも高温の再結晶が生じる温度に加熱した場合は本通電で形成されたナゲットの柱状の組織が再結晶により等軸状に変化する。通電中の金属組織は、Ac3温度よりも高温ではオーステナイトとなるため、この通電の終了後の冷却期間において再度マルテンサイト変態し、高い硬さを示す等軸状の組織となる。

【0014】

破断の経路がナゲット端部からナゲット中央に向かって直線的に存在していた柱状の組織が、等軸状の組織となることにより、十字引張試験において破断がナゲット内に直線的に進展しにくくなり、高い硬さを示すナゲットでありながら、十字引張において界面破断ではなくボタン破断となりやすい溶接部を得ることができる。

【0015】

さらに、この短時間高電流の通電でもナゲットの外側にAc1温度近傍まで加熱される領域が形成され、マルテンサイト組織が焼き戻されることにより、軟化域を広げることができる。このことにより十字引張試験においてもナゲットの外側の軟化域に変形が集中することになり、ボタン破断となりやすくすることができる。

【0016】

すなわち、本発明の要旨とするところは以下の通りである。

【0017】

(1) 抵抗スポット溶接部において、

ナゲットの外側に母材より硬度が低い軟化域が存在し、かつ、ナゲット内の組織が等軸状のマルテンサイト組織であること

を特徴とする高強度薄鋼板の抵抗スポット溶接継手。

(2)重ね合わせた2枚以上の高強度薄鋼板を一対の電極によって挟み加圧力を加えながら電流を流して溶接部を形成する抵抗スポット溶接方法であって、

溶接電流(Im)を通電してナゲットを形成する第1ステップと、

前記溶接部を前記溶接電流(Im)以下の電流値で通電する第2ステップと、

前記溶接部を冷却する第3ステップと、

前記溶接部を前記溶接電流(Im)よりも大きい電流値で通電し、再結晶温度域に前記溶接部を加熱する第4ステップとを、

この順に備え、

前記(1)に記載の溶接継手を得ることを特徴とする抵抗スポット溶接方法。

(3)第3ステップにおいて、前記冷却は電流を通電しないことによって行うことを特徴とする(2)に記載の抵抗スポット溶接方法。

(4)第4ステップにおいて、前記電流の通電時間が0.02sec超え、0.1sec以下であることを特徴とする(2)または(3)に記載の抵抗スポット溶接方法。

【発明の効果】

【0018】

本発明は高強度薄鋼板の抵抗スポット溶接において、ナゲットの外側を広く軟化させ、かつ、ナゲット内を等軸状のマルテンサイト組織とすることにより、引張せん断特性と十字引張特性の両方に優れた高強度鋼板の抵抗スポット溶接継手を得ることができるようになった。

【図面の簡単な説明】

【0019】

【図1】従来の抵抗スポット溶接で形成されるナゲットの金属組織形態の模式図と断面マクロの写真。

【図2】溶融部の冷却後に短時間に高電流をかけた場合のナゲットの組織の模式図と断面マクロの写真。

【図3】本発明の実施形態に係る高強度薄鋼板の抵抗スポット溶接方法の模式図。

【図4】軟化領域形成位置と溶接部の位置との関係を示す模式図。

【発明を実施するための形態】

【0020】

本発明の実施の形態を以下に述べる。図3は、本発明の実施形態に係る高強度薄鋼板の抵抗スポット溶接方法の模式図である。高強度薄鋼板83と84とを重ね、電極81及び電極82により、鋼材83と84とを接合する部分を挟持する。ここで、本発明において、高強度鋼板とは引張強度が780〜1500MPaの範囲の板厚1.0〜2.3mmの鋼材を云う。

第1ステップ

第1ステップは、溶接電流を通電してナゲットを形成するステップである。

そして、電極81,82間に溶接電流(「Im」と記号で表記する。)を通電する。また、この電流は直流、交流どちらも使用することができる。これにより、電流が流れた部分が抵抗発熱し、電極による抜熱とのバランスによって、電極間中央部付近に溶融部(ナゲット)85が形成される。このときナゲット85の径は十分に大きければ1点だけでも高い十字引張強度が得られるため、散りの発生しない範囲で大きい径のナゲットのほうが好ましいが、ナゲット径が小さくても、引張せん断特性、十字引張特性に優れた継手を得られることが本溶接方法の特徴である。

【0021】

高強度薄鋼板の場合スプリングバック等の影響でプレスでの形状精度が出にくいため、高強度薄鋼板83と84の間にギャップが形成されやすく、板の接触状態を改善するためなどの予通電が上記第1ステップの本通電の前に加えられる場合もある。

【0022】

また、ギャップの存在や、隣接する溶接部への分流により、同じ第1ステップの溶接条件であっても得られるナゲットの径が異なる場合があり、これを避け、第2ステップ以降で常に同じ効果を得るためにも第1ステップの溶接を定電流制御で行うのではなく、適応制御を用いることで、第1ステップで得られるナゲット径を常に一定にすることも本プロセスにおいて有効である。

第2ステップ

第2ステップは、上記第1ステップの本通電で必要な径の溶融部を形成した後、前記溶接部を前記溶接電流(Im)以下の電流値で通電するステップである。

第2ステップの通電する電流値は記第1ステップの本通電電流(Im)以下の電流であることが必要であり、これによりナゲットの外側に広い軟化域を形成させることができる。ここで、上記第1ステップの本通電電流以下の電流としたのは、第1ステップで形成された溶融部さらに拡大して散りが発生するのを防ぐためと、軟化域を形成させるためである。また、通電の時間とは0.1〜2.0secの範囲であることが好ましい。さらに好ましくは0.5〜2.0secの範囲である。この範囲としたのはナゲットの外側に広い軟化域を確実に生成させるためである。

【0023】

また、ナゲットの外側の母材より硬度が低い領域の硬度は母材の硬度に比べ、Hv(ビカース硬度)で20以上低いことが好ましい。このとき従来のテンパ通電のように第2ステップの前に冷却を入れことができる。第2ステップで形成される軟化域の最も軟化する位置はナゲット端部とナゲット端部から外向きにtmm(tは板厚)の範囲内にあることがより好ましい。図4に好ましい軟化領域形成位置を示す模式図を示す。最も軟化する位置がナゲットの内部の場合、次に続く第4ステップの通電で硬化させるため、結局広い軟化域が得られなくなるためであり、また、ナゲット端部から外向きに母材側にtmmを超えた位置にある場合はナゲット端部付近にかかる応力の集中を緩和する効果が薄れるためである。

第3ステップ

上記第2ステップの後、電極で挟んだまま通電を止める第3ステップにてナゲット付近を十分に冷却する。電極で挟んだまま通電を止める時間は0.1sec以上が好ましい。この冷却が不十分であるとナゲット中央部が高温のまま第4ステップの通電を行うこととなり、第4ステップでの発熱がナゲット中央部に偏り、ナゲット全体を効果的に加熱することができなくなる。

第4ステップ

第4ステップでは短時間で散りの出ない範囲内で本通電の溶接電流(Im)よりも大きい電流を流すことにより、ナゲット内の組織を等軸状のマルテンサイト組織とする。

【0024】

また、ここで、短時間とは、好ましくは0.02〜0.1secの範囲である。

さらに、再結晶温度域の温度に前記溶接部を加熱することが必要である。これは、再結晶温度に達していない場合、等軸状の組織とならないからである。

【0025】

金属組織の形態の確認はナゲット断面をナイタールにてエッチングすることで観察することができる。この第4ステップでのナゲット内の温度が低い場合は、通常の抵抗スポット溶接で形成される柱状の組織が残り、十字引張強度を向上させることができない。また、このとき通電時間は、長くなると発熱の中心の位置がナゲット中央部付近となり、ナゲット端部を効果的に発熱させることができないため、極短時間の通電が好ましい。具体的には0.1sec以下の通電が好ましい。一方、0.02sec以下では高電流での電流の制御が困難となり、また、ばらつきが大きくなるため、第4ステップの通電の時間TTは0.02sec<TT≦0.1secが好ましい。

【0026】

ちなみに、本発明において用いる溶接装置は、加圧機構の種類(エアシリンダによるもの、サーボモータによるもの)や形状(定置式、ロボットガン)、電源の種類(単相交流、交流インバータ、直流インバータ)など特に限定されるものではない。

【実施例】

【0027】

本発明の効果を確認するために板厚の異なる980MPa級高張力鋼板および1180MPa級鋼板を用い、溶接条件を変化させ溶接継手を作成した。溶接は単相交流のサーボモータ加圧式抵抗スポット溶接ロボットを使用した。溶接条件および試験結果を表1に示す。

【0028】

【表1】

【0029】

試験は、JIS Z 3136に規定される引張せん断試験とJIS Z 3137に規定される十字引張試験を行い評価した。ボタン破断およびボタン径がナゲット径の80%以上の部分ボタン破断を合格(○)、ボタン径がナゲット径の80%未満の部分ボタン破断、界面破断となるものを不合格(×)と判断した。記号10は従来の抵抗スポット溶接(1段通電)を行った場合であり、引張せん断試験では界面破断、十字引張試験では部分ボタン破断(80%未満)となる。記号11は従来の抵抗スポット溶接に従来のテンパ通電を加えた場合であり、十字引張試験においてはボタン破断となり特性が向上しているが、引張せん断においてはナゲットが軟化しているため界面破断であり強度もテンパ通電なしの場合(記号10)よりも低下している。記号1から8は本発明例であり、引張せん断、十字引張共にボタン破断となった。記号4は本発明例ではあるが、最軟化位置のナゲット端部からの距離が長いため、引張せん断、十字引張ともに部分ボタン破断(ボタン径がナゲット径の80%以上。表中「>80」と表記した。)となった。記号9はステップ4の電流が高すぎたために散りが発生。溶融部径が大きくなったために強度は出たが、破断形態が界面破断、部分ボタン破断となった。記号12はこの板組みのステップ2までの条件下においてはステップ3の冷却時間が短すぎるためステップ4においてナゲット内が再溶融して散りが発生し、十字引張試験において界面破断となり、十字引張破断強度も低い。記号13は記号12のステップ3の電流を低下させ、散り防止を図ったものであるが、ナゲット中央部に発熱が集中したため、ナゲット中央部が再溶融し、柱状の組織となり、十字引張試験で界面破断となった。さらに電流を下げた記号14では、ナゲット端部付近の温度が十分に上がらず、焼戻しによりナゲット端部付近の硬さが減少したため、十字引張強度は向上するものの、せん断引張試験において界面破断となり、強度も低下した。記号15では、ステップ2のナゲット外側の広い軟化域の形成を行わなかったため、引張せん断試験において部分ボタン破断(ボタン径がナゲット径の80%未満。表中「<80」と表記した。)となった。記号16、17は板厚が1.6mmの場合である。本発明の溶接方法を用いることで破断形態、強度共に、記号17より改善していることがわかる。また、記号18,19は鋼板強度がさらに高い1180MPa級の場合であるが、この場合においても本発明を適用することにより破断形態、強度共に向上している。

【符号の説明】

【0030】

81 電極(上)

82 電極(下)

83 鋼板(上)

84 鋼板(下)

85 ナゲット

【特許請求の範囲】

【請求項1】

抵抗スポット溶接部において、

ナゲットの外側に母材より硬度が低い軟化域が存在し、かつ、ナゲット内の組織が等軸状のマルテンサイト組織であること

を特徴とする高強度薄鋼板の抵抗スポット溶接継手。

【請求項2】

重ね合わせた2枚以上の高強度薄鋼板を一対の電極によって挟み加圧力を加えながら電流を流して溶接部を形成する抵抗スポット溶接方法であって、

溶接電流(Im)を通電してナゲットを形成する第1ステップと、

前記溶接部を前記溶接電流(Im)以下の電流値で通電する第2ステップと、

前記溶接部を冷却する第3ステップと、

前記溶接部を前記溶接電流(Im)よりも大きい電流値で通電し、再結晶温度域に前記溶接部を加熱する第4ステップとを、

この順に備え、

請求項1に記載の溶接継手を得ることを特徴とする抵抗スポット溶接方法。

【請求項3】

第3ステップにおいて、前記冷却は電流を通電しないことによって行うことを特徴とする請求項2に記載の抵抗スポット溶接方法。

【請求項4】

第4ステップにおいて、前記電流の通電時間が0.02sec超え、0.1sec以下であることを特徴とする請求項2または3に記載の抵抗スポット溶接方法。

【請求項1】

抵抗スポット溶接部において、

ナゲットの外側に母材より硬度が低い軟化域が存在し、かつ、ナゲット内の組織が等軸状のマルテンサイト組織であること

を特徴とする高強度薄鋼板の抵抗スポット溶接継手。

【請求項2】

重ね合わせた2枚以上の高強度薄鋼板を一対の電極によって挟み加圧力を加えながら電流を流して溶接部を形成する抵抗スポット溶接方法であって、

溶接電流(Im)を通電してナゲットを形成する第1ステップと、

前記溶接部を前記溶接電流(Im)以下の電流値で通電する第2ステップと、

前記溶接部を冷却する第3ステップと、

前記溶接部を前記溶接電流(Im)よりも大きい電流値で通電し、再結晶温度域に前記溶接部を加熱する第4ステップとを、

この順に備え、

請求項1に記載の溶接継手を得ることを特徴とする抵抗スポット溶接方法。

【請求項3】

第3ステップにおいて、前記冷却は電流を通電しないことによって行うことを特徴とする請求項2に記載の抵抗スポット溶接方法。

【請求項4】

第4ステップにおいて、前記電流の通電時間が0.02sec超え、0.1sec以下であることを特徴とする請求項2または3に記載の抵抗スポット溶接方法。

【図3】

【図4】

【図1】

【図2】

【図4】

【図1】

【図2】

【公開番号】特開2013−78782(P2013−78782A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−219876(P2011−219876)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]