高強度電縫鋼管の口絞り縮径加工方法および加工部品

【課題】口絞り縮径加工によるTS980MPa級以上の高強度鋼管の加工を可能とし、自動車部品の高強度化・薄肉化に大きく寄与する。

【解決手段】電縫鋼管1からなる素管を穴ダイス2に押込むことにより、管端部をテーパ状に口絞りする、あるいは管の部分長もしくは全長を縮径する口絞り縮径加工方法において、素管を穴ダイスに押込む前にその押込む側の管端部を450〜550℃に加熱する。

【解決手段】電縫鋼管1からなる素管を穴ダイス2に押込むことにより、管端部をテーパ状に口絞りする、あるいは管の部分長もしくは全長を縮径する口絞り縮径加工方法において、素管を穴ダイスに押込む前にその押込む側の管端部を450〜550℃に加熱する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高強度電縫鋼管の口絞り縮径加工方法および加工部品に関する。この加工部品は、フロントアームやクロスメンバー等の自動車部品に好ましく適用される。

【背景技術】

【0002】

例えば非特許文献1に記載されているように、管材の管端加工において、口絞りおよび口広げ加工は使用頻度の高い加工技術である。このうち口絞り加工方法にはロータリースェージ加工と穴ダイスに素管を押込む平行スェージ加工がある。これら口絞り加工は、加工時の応力場が圧縮応力主体であるため割れの問題が少なく、大きな縮径率を容易に得られることが特長である。平行スェージ加工法では潤滑剤を用いて穴ダイスへの焼き付きを防止しなければならないが、ロータリースェージ加工法と比較して設備が安価で加工時の騒音が少ないため採用される場合が多い。

【0003】

また、平行スェージ加工では、管材の押込み長さを長くし、あるいは管材の全長を穴ダイスに押込むことにより、全長が縮径された管材に加工することもできる。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】豊田、鈴木、佐藤:JFE技報No.4,2004年5月p.28-32

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述の、素管の管端部を穴ダイスに押し込んでテーパ状に口絞りする加工、あるいは素管の部分長もしくは全長を穴ダイスに押込んで縮径する加工(これらを総称して口絞り縮径加工という)は、通常TS440MPa級以下の電縫鋼管を対象として行われることが多い。一方、TS780MPa級以下の鋼管に対して前記口絞り縮径加工を行った例が非特許文献1に開示されているが、TS980MPa級以上の高強度電縫鋼管に対して行った例は見当たらない。

【0006】

TS980MPa級以上の電縫鋼管(電縫溶接まま)を用いて、縮径率がある値を超える口絞り縮径加工を行うと、加工終了後の縮径終了部に管端部の溶接シーム部割れ、さらにはその割れを起点とした溶接シーム部全長割れが発生する場合がある。この割れの発生機構は、水素吸収による遅れ破壊か、あるいは水素吸収と残留γのマルテンサイト変態とによる置き割れかの、いずれかであろうと推察されるが、いずれにせよ、従来の口絞り縮径加工はTS980MPa級以上の高強度電縫鋼管を対象とした加工製品に溶接シーム部割れが発生する場合が少なからずあるため、自動車部品の高強度化・薄肉化に十分な寄与が果たせないという課題があった。

【課題を解決するための手段】

【0007】

本発明は前記課題を解決するためになされたものであり、その要旨は以下のとおりである。

(1) 電縫鋼管からなる素管を穴ダイスに押込むことにより、管端部をテーパ状に口絞りする、あるいは管の部分長もしくは全長を縮径する口絞り縮径加工方法において、素管を穴ダイスに押込む前にその押込む側の管端部を450〜550℃に加熱することを特徴とする口絞り縮径加工方法。

(2) 前記素管として、TS980MPa級以上の高強度電縫鋼管を用いることを特徴とする(1)に記載の口絞り縮径加工方法。

(3) 前記口絞りまたは縮径を終えた管の管体全部に対して歪取り焼鈍を行うことを特徴とする(1)または(2)に記載の口絞り縮径加工方法。

(4) 前記電縫鋼管は、組成が、C:0.05〜0.20質量%、Si:0.5〜2.0質量%、Mn:1.0〜3.0質量%、P:0.1質量%以下、S:0.01質量%以下で、残部Fe及び不可避的不純物であり、組織が、フェライト相とマルテンサイト相との2相組織、又は前記2相に残留オーステナイト相を加えた3相組織であることを特徴とする(1)〜(3)のいずれか一つに記載の口絞り縮径加工方法。

(5) (1)〜(4)のいずれか一つに記載された口絞り縮径加工方法により加工されてなる加工部品。

【発明の効果】

【0008】

本発明によれば、口絞り縮径加工によるTS980MPa級以上の高強度鋼管の加工が可能となり、自動車部品の高強度化・薄肉化により大きく寄与できる。

【図面の簡単な説明】

【0009】

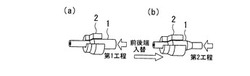

【図1】口絞り縮径加工方法の一例を示す模式図

【発明を実施するための形態】

【0010】

本発明では、電縫鋼管からなる素管に口絞り縮径加工を施すにあたり、素管を穴ダイスに押込む前にその押込む側の管端部を450〜550℃に加熱する。この加熱を便宜上「管端予加熱」と称する。管端予加熱は、両管端部のいずれか一方のみを押込む場合はその一方のみに施せばよく、他方は施しても施さなくてもよいが、両管端部の双方とも押込む場合はその双方に施すものとする。

【0011】

図1は、口絞り縮径加工方法において全長縮径加工する場合の一例を示す模式図である。(a)第1工程では管1を、先に押込む側の管端(先端)から穴ダイス2に所定の部分長まで押込んだ後、一旦穴ダイス2から取り出す。(b)第2工程では先後端を入れ替え、未加工の後端から管1を穴ダイス2に全長まで押し込んだ後、穴ダイス2から取り出す。また、図1において押込み長さを適宜変更することで、管端の口絞り、部分長の縮径のいずれの加工も可能である。

【0012】

上記の管端予加熱後に口絞りあるいは縮径することにより、口絞り縮径加工製品の管端部の溶接シーム部割れさらにはその割れを起点とした溶接シーム部全長割れの割れ発生頻度が大幅に低減する。管端予加熱の温度(最終到達温度)が450℃未満であると、加工後の割れ発生頻度の低減効果には乏しい。一方、この温度が550℃を超えると、強度低下が大きくなって、所望の強度レベルを満たせない。なお、この温度は、好ましくは450〜500℃であり、この温度に5秒以内の時間保持するのがよい。管端予加熱に用いる加熱方式は、高周波誘導加熱方式が好ましい。

【0013】

管端予加熱を施す管端部長さは、管外径の1/3以上の長さとするのが好ましい。この長さが管外径の1/3より短いと、加工後の割れ発生防止効果が多少弱くなるからである。

素管として用いる電縫鋼管は、TS980MPa級以上の高強度電縫鋼管が好ましい。これを用いると、管端予加熱したことによる効果(口絞り縮径加工製品の管端部の溶接シーム部割れさらにはその割れを起点とした溶接シーム部全長割れの発生防止効果)が、より低強度の電縫鋼管を素管に用いる場合と比べて、より顕著に具現するからである。

【0014】

また、口絞りまたは縮径を終えた管の管体全部に歪取り焼鈍を行うことが好ましい。これにより、遅れ破壊や置き割れがより生じにくくなって、口絞り縮径加工製品の管端部の溶接シーム部割れさらにはその割れを起点とした溶接シーム部全長割れの発生頻度をさらに低減できるからである。なお、この歪取り焼鈍は、温度:450〜550℃、保持時間:1分程度の条件で行うのが好ましい。

【0015】

素管に用いる電縫鋼管は、組成が、C:0.05〜0.20質量%、Si:0.5〜2.0質量%、Mn:1.0〜3.0質量%、P:0.1質量%以下、S:0.01質量%以下で、残部Fe及び不可避的不純物であり、組織が、フェライト相とマルテンサイト相との2相組織、又は前記2相に残留オーステナイト相を加えた3相組織であることが好ましい。その理由は以下のとおりである。

【0016】

C:0.05〜0.20質量%

Cは、電縫鋼管の強度を向上させ、且つ、優れた加工性をもたらす残留オーステナイト相を生成させるが、0.05質量%未満ではこれらの効果に乏しく、0.20質量%超では電縫鋼管の強度が過剰に上昇し、加工性が劣化する。したがって、Cは0.05〜0.20質量%とした。

【0017】

Si:0.5〜2.0質量%

Siは、固溶強化によって電縫鋼管の引張強度と伸びのバランスを改善するとともに、フェライト変態を促進してフェライト相を生成させ、且つ残留オーステナイト相にCを濃化させる作用を有する。残留オーステナイト相はCの濃化によって安定する。しかし、Siが0.5質量%未満ではこれらの効果に乏しい。一方、2.0質量%超では電縫鋼管の素材鋼板を製造する熱間圧延工程でスケールが発生し易くて、電縫鋼管の表面性状が劣化する。したがって、Siは0.5〜2.0質量%とした。

【0018】

Mn:1.0〜3.0質量%

Mnは、電縫鋼管の焼入れ性を改善し、残留オーステナイト相を安定化させる作用を有するが、1.0質量%未満ではこれらの効果に乏しく、一方、3.0質量%超では電縫鋼管の強度が過剰に上昇し、加工性が劣化する。したがって、Mnは1.0〜3.0質量%とした。

【0019】

P:0.1質量%以下

Pは、フェライト変態を促進してフェライト相を生成させるが、0.1質量%超では電縫鋼管の延性が低下し、加工性が劣化する。したがって、Pは0.1質量%以下とした。

S:0.01質量%以下

Sは、他の元素と結合して硫化物を生成する。Sが0.01質量%超ではその硫化物は電縫鋼管の組織中で凝集し、介在物となって電縫鋼管の強度を低下させる原因になる。したがって、Sは0.01質量%以下とした。

【0020】

上述の成分を除いた残部はFe及び不可避的不純物である。

そして、電縫鋼管の組織については、高強度と十分な延性とを確保するために、フェライト相とマルテンサイト相との2相組織が好ましく、又、延性をさらに高くするためには前記2相に残留オーステナイト相を加えた3相組織が好ましい。この2相乃至3相組織の相比率は、フェライト相:20〜70体積%、マルテンサイト相:30〜80体積%、残留オーステナイト相:0〜15体積%が好ましい。

【0021】

上記組成及び組織を有する電縫鋼管を素管として用いることにより、数秒の加熱保持時間で口絞り加工部の割れ発生を抑制することが可能である。

本発明の口絞り縮径加工方法により加工されてなる加工部品は、従来の口絞り縮径加工部品よりも高強度化・薄肉化でき、自動車の軽量化・省エネルギー化に寄与できる。

【実施例1】

【0022】

TS980MPa級電縫鋼管(外径48.6mm×肉厚2.0mm×長さ450mm)を素管に用いた。素管の組成及び組織を表1に示す。これら素管に対し、図1において押込み長さを適宜変更した形態の加工方法により、表2に示す種々の条件で1条件あたり20本ずつ口絞り縮径加工を行った。穴ダイスの穴サイズは、入側穴径:素管外径+6.3mm、出側穴径:素管外径×(縮径率(%)/100)、入側穴と出側穴の間のテーパ穴長:43.5mmとした。加工に際しては穴ダイスへの管の焼付きを防止する潤滑剤として二硫化モリブデンを適用した。加工を終えてから10日後の管について管端部の溶接シーム部割れ発生状況を調べ、各条件における加工本数中の割れ本数を求めた。その結果を表2に示す。

【0023】

表2より、縮径率10%では本発明例、比較例とも割れ本数ゼロであるが、縮径率30%では、No.11を除く比較例がかなり高い割れ本数を示すのに対し、本発明例は比較例よりも格段に低い割れ本数を示し、なかでも歪取り焼鈍を加味した例では割れ本数ゼロである。なお、No.11の比較例は割れ本数ゼロではあるが強度不足となった。

【0024】

【表1】

【0025】

【表2】

【実施例2】

【0026】

TS1180MPa級電縫鋼管(外径48.6mm×肉厚1.8mm×長さ450mm)を素管に用いた。素管の組成及び組織を表3に示す。これら素管に対し、図1において押込み長さを適宜変更した形態の加工方法により、表4に示す種々の条件で1条件あたり20本ずつ口絞り縮径加工を行った。穴ダイスの穴サイズは、入側穴径:素管外径+6.3mm、出側穴径:素管外径×(縮径率(%)/100)、入側穴と出側穴の間のテーパ穴長:43.5mmとした。加工に際しては穴ダイスへの管の焼付きを防止する潤滑剤として二硫化モリブデンを適用した。加工を終えてから10日後の管について管端部の溶接シーム部割れ発生状況を調べ、各条件における加工本数中の割れ本数を求めた。その結果を表4に示す。

【0027】

表4より、縮径率10%では本発明例、比較例とも割れ本数ゼロであるが、縮径率25%では、No.11を除く比較例がかなり高い割れ本数を示すのに対し、本発明例は比較例よりも格段に低い割れ本数を示し、なかでも歪取り焼鈍を加味した例では割れ本数ゼロである。なお、No.11の比較例は割れ本数ゼロではあるが強度不足となった。

【0028】

【表3】

【0029】

【表4】

【符号の説明】

【0030】

1 管(電縫鋼管)

2 穴ダイス

【技術分野】

【0001】

本発明は、高強度電縫鋼管の口絞り縮径加工方法および加工部品に関する。この加工部品は、フロントアームやクロスメンバー等の自動車部品に好ましく適用される。

【背景技術】

【0002】

例えば非特許文献1に記載されているように、管材の管端加工において、口絞りおよび口広げ加工は使用頻度の高い加工技術である。このうち口絞り加工方法にはロータリースェージ加工と穴ダイスに素管を押込む平行スェージ加工がある。これら口絞り加工は、加工時の応力場が圧縮応力主体であるため割れの問題が少なく、大きな縮径率を容易に得られることが特長である。平行スェージ加工法では潤滑剤を用いて穴ダイスへの焼き付きを防止しなければならないが、ロータリースェージ加工法と比較して設備が安価で加工時の騒音が少ないため採用される場合が多い。

【0003】

また、平行スェージ加工では、管材の押込み長さを長くし、あるいは管材の全長を穴ダイスに押込むことにより、全長が縮径された管材に加工することもできる。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】豊田、鈴木、佐藤:JFE技報No.4,2004年5月p.28-32

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述の、素管の管端部を穴ダイスに押し込んでテーパ状に口絞りする加工、あるいは素管の部分長もしくは全長を穴ダイスに押込んで縮径する加工(これらを総称して口絞り縮径加工という)は、通常TS440MPa級以下の電縫鋼管を対象として行われることが多い。一方、TS780MPa級以下の鋼管に対して前記口絞り縮径加工を行った例が非特許文献1に開示されているが、TS980MPa級以上の高強度電縫鋼管に対して行った例は見当たらない。

【0006】

TS980MPa級以上の電縫鋼管(電縫溶接まま)を用いて、縮径率がある値を超える口絞り縮径加工を行うと、加工終了後の縮径終了部に管端部の溶接シーム部割れ、さらにはその割れを起点とした溶接シーム部全長割れが発生する場合がある。この割れの発生機構は、水素吸収による遅れ破壊か、あるいは水素吸収と残留γのマルテンサイト変態とによる置き割れかの、いずれかであろうと推察されるが、いずれにせよ、従来の口絞り縮径加工はTS980MPa級以上の高強度電縫鋼管を対象とした加工製品に溶接シーム部割れが発生する場合が少なからずあるため、自動車部品の高強度化・薄肉化に十分な寄与が果たせないという課題があった。

【課題を解決するための手段】

【0007】

本発明は前記課題を解決するためになされたものであり、その要旨は以下のとおりである。

(1) 電縫鋼管からなる素管を穴ダイスに押込むことにより、管端部をテーパ状に口絞りする、あるいは管の部分長もしくは全長を縮径する口絞り縮径加工方法において、素管を穴ダイスに押込む前にその押込む側の管端部を450〜550℃に加熱することを特徴とする口絞り縮径加工方法。

(2) 前記素管として、TS980MPa級以上の高強度電縫鋼管を用いることを特徴とする(1)に記載の口絞り縮径加工方法。

(3) 前記口絞りまたは縮径を終えた管の管体全部に対して歪取り焼鈍を行うことを特徴とする(1)または(2)に記載の口絞り縮径加工方法。

(4) 前記電縫鋼管は、組成が、C:0.05〜0.20質量%、Si:0.5〜2.0質量%、Mn:1.0〜3.0質量%、P:0.1質量%以下、S:0.01質量%以下で、残部Fe及び不可避的不純物であり、組織が、フェライト相とマルテンサイト相との2相組織、又は前記2相に残留オーステナイト相を加えた3相組織であることを特徴とする(1)〜(3)のいずれか一つに記載の口絞り縮径加工方法。

(5) (1)〜(4)のいずれか一つに記載された口絞り縮径加工方法により加工されてなる加工部品。

【発明の効果】

【0008】

本発明によれば、口絞り縮径加工によるTS980MPa級以上の高強度鋼管の加工が可能となり、自動車部品の高強度化・薄肉化により大きく寄与できる。

【図面の簡単な説明】

【0009】

【図1】口絞り縮径加工方法の一例を示す模式図

【発明を実施するための形態】

【0010】

本発明では、電縫鋼管からなる素管に口絞り縮径加工を施すにあたり、素管を穴ダイスに押込む前にその押込む側の管端部を450〜550℃に加熱する。この加熱を便宜上「管端予加熱」と称する。管端予加熱は、両管端部のいずれか一方のみを押込む場合はその一方のみに施せばよく、他方は施しても施さなくてもよいが、両管端部の双方とも押込む場合はその双方に施すものとする。

【0011】

図1は、口絞り縮径加工方法において全長縮径加工する場合の一例を示す模式図である。(a)第1工程では管1を、先に押込む側の管端(先端)から穴ダイス2に所定の部分長まで押込んだ後、一旦穴ダイス2から取り出す。(b)第2工程では先後端を入れ替え、未加工の後端から管1を穴ダイス2に全長まで押し込んだ後、穴ダイス2から取り出す。また、図1において押込み長さを適宜変更することで、管端の口絞り、部分長の縮径のいずれの加工も可能である。

【0012】

上記の管端予加熱後に口絞りあるいは縮径することにより、口絞り縮径加工製品の管端部の溶接シーム部割れさらにはその割れを起点とした溶接シーム部全長割れの割れ発生頻度が大幅に低減する。管端予加熱の温度(最終到達温度)が450℃未満であると、加工後の割れ発生頻度の低減効果には乏しい。一方、この温度が550℃を超えると、強度低下が大きくなって、所望の強度レベルを満たせない。なお、この温度は、好ましくは450〜500℃であり、この温度に5秒以内の時間保持するのがよい。管端予加熱に用いる加熱方式は、高周波誘導加熱方式が好ましい。

【0013】

管端予加熱を施す管端部長さは、管外径の1/3以上の長さとするのが好ましい。この長さが管外径の1/3より短いと、加工後の割れ発生防止効果が多少弱くなるからである。

素管として用いる電縫鋼管は、TS980MPa級以上の高強度電縫鋼管が好ましい。これを用いると、管端予加熱したことによる効果(口絞り縮径加工製品の管端部の溶接シーム部割れさらにはその割れを起点とした溶接シーム部全長割れの発生防止効果)が、より低強度の電縫鋼管を素管に用いる場合と比べて、より顕著に具現するからである。

【0014】

また、口絞りまたは縮径を終えた管の管体全部に歪取り焼鈍を行うことが好ましい。これにより、遅れ破壊や置き割れがより生じにくくなって、口絞り縮径加工製品の管端部の溶接シーム部割れさらにはその割れを起点とした溶接シーム部全長割れの発生頻度をさらに低減できるからである。なお、この歪取り焼鈍は、温度:450〜550℃、保持時間:1分程度の条件で行うのが好ましい。

【0015】

素管に用いる電縫鋼管は、組成が、C:0.05〜0.20質量%、Si:0.5〜2.0質量%、Mn:1.0〜3.0質量%、P:0.1質量%以下、S:0.01質量%以下で、残部Fe及び不可避的不純物であり、組織が、フェライト相とマルテンサイト相との2相組織、又は前記2相に残留オーステナイト相を加えた3相組織であることが好ましい。その理由は以下のとおりである。

【0016】

C:0.05〜0.20質量%

Cは、電縫鋼管の強度を向上させ、且つ、優れた加工性をもたらす残留オーステナイト相を生成させるが、0.05質量%未満ではこれらの効果に乏しく、0.20質量%超では電縫鋼管の強度が過剰に上昇し、加工性が劣化する。したがって、Cは0.05〜0.20質量%とした。

【0017】

Si:0.5〜2.0質量%

Siは、固溶強化によって電縫鋼管の引張強度と伸びのバランスを改善するとともに、フェライト変態を促進してフェライト相を生成させ、且つ残留オーステナイト相にCを濃化させる作用を有する。残留オーステナイト相はCの濃化によって安定する。しかし、Siが0.5質量%未満ではこれらの効果に乏しい。一方、2.0質量%超では電縫鋼管の素材鋼板を製造する熱間圧延工程でスケールが発生し易くて、電縫鋼管の表面性状が劣化する。したがって、Siは0.5〜2.0質量%とした。

【0018】

Mn:1.0〜3.0質量%

Mnは、電縫鋼管の焼入れ性を改善し、残留オーステナイト相を安定化させる作用を有するが、1.0質量%未満ではこれらの効果に乏しく、一方、3.0質量%超では電縫鋼管の強度が過剰に上昇し、加工性が劣化する。したがって、Mnは1.0〜3.0質量%とした。

【0019】

P:0.1質量%以下

Pは、フェライト変態を促進してフェライト相を生成させるが、0.1質量%超では電縫鋼管の延性が低下し、加工性が劣化する。したがって、Pは0.1質量%以下とした。

S:0.01質量%以下

Sは、他の元素と結合して硫化物を生成する。Sが0.01質量%超ではその硫化物は電縫鋼管の組織中で凝集し、介在物となって電縫鋼管の強度を低下させる原因になる。したがって、Sは0.01質量%以下とした。

【0020】

上述の成分を除いた残部はFe及び不可避的不純物である。

そして、電縫鋼管の組織については、高強度と十分な延性とを確保するために、フェライト相とマルテンサイト相との2相組織が好ましく、又、延性をさらに高くするためには前記2相に残留オーステナイト相を加えた3相組織が好ましい。この2相乃至3相組織の相比率は、フェライト相:20〜70体積%、マルテンサイト相:30〜80体積%、残留オーステナイト相:0〜15体積%が好ましい。

【0021】

上記組成及び組織を有する電縫鋼管を素管として用いることにより、数秒の加熱保持時間で口絞り加工部の割れ発生を抑制することが可能である。

本発明の口絞り縮径加工方法により加工されてなる加工部品は、従来の口絞り縮径加工部品よりも高強度化・薄肉化でき、自動車の軽量化・省エネルギー化に寄与できる。

【実施例1】

【0022】

TS980MPa級電縫鋼管(外径48.6mm×肉厚2.0mm×長さ450mm)を素管に用いた。素管の組成及び組織を表1に示す。これら素管に対し、図1において押込み長さを適宜変更した形態の加工方法により、表2に示す種々の条件で1条件あたり20本ずつ口絞り縮径加工を行った。穴ダイスの穴サイズは、入側穴径:素管外径+6.3mm、出側穴径:素管外径×(縮径率(%)/100)、入側穴と出側穴の間のテーパ穴長:43.5mmとした。加工に際しては穴ダイスへの管の焼付きを防止する潤滑剤として二硫化モリブデンを適用した。加工を終えてから10日後の管について管端部の溶接シーム部割れ発生状況を調べ、各条件における加工本数中の割れ本数を求めた。その結果を表2に示す。

【0023】

表2より、縮径率10%では本発明例、比較例とも割れ本数ゼロであるが、縮径率30%では、No.11を除く比較例がかなり高い割れ本数を示すのに対し、本発明例は比較例よりも格段に低い割れ本数を示し、なかでも歪取り焼鈍を加味した例では割れ本数ゼロである。なお、No.11の比較例は割れ本数ゼロではあるが強度不足となった。

【0024】

【表1】

【0025】

【表2】

【実施例2】

【0026】

TS1180MPa級電縫鋼管(外径48.6mm×肉厚1.8mm×長さ450mm)を素管に用いた。素管の組成及び組織を表3に示す。これら素管に対し、図1において押込み長さを適宜変更した形態の加工方法により、表4に示す種々の条件で1条件あたり20本ずつ口絞り縮径加工を行った。穴ダイスの穴サイズは、入側穴径:素管外径+6.3mm、出側穴径:素管外径×(縮径率(%)/100)、入側穴と出側穴の間のテーパ穴長:43.5mmとした。加工に際しては穴ダイスへの管の焼付きを防止する潤滑剤として二硫化モリブデンを適用した。加工を終えてから10日後の管について管端部の溶接シーム部割れ発生状況を調べ、各条件における加工本数中の割れ本数を求めた。その結果を表4に示す。

【0027】

表4より、縮径率10%では本発明例、比較例とも割れ本数ゼロであるが、縮径率25%では、No.11を除く比較例がかなり高い割れ本数を示すのに対し、本発明例は比較例よりも格段に低い割れ本数を示し、なかでも歪取り焼鈍を加味した例では割れ本数ゼロである。なお、No.11の比較例は割れ本数ゼロではあるが強度不足となった。

【0028】

【表3】

【0029】

【表4】

【符号の説明】

【0030】

1 管(電縫鋼管)

2 穴ダイス

【特許請求の範囲】

【請求項1】

電縫鋼管からなる素管を穴ダイスに押込むことにより、管端部をテーパ状に口絞りする、あるいは管の部分長もしくは全長を縮径する口絞り縮径加工方法において、素管を穴ダイスに押込む前にその押込む側の管端部を450〜550℃に加熱することを特徴とする口絞り縮径加工方法。

【請求項2】

前記素管として、TS980MPa級以上の高強度電縫鋼管を用いることを特徴とする請求項1に記載の口絞り縮径加工方法。

【請求項3】

前記口絞りまたは縮径を終えた管の管体全部に対して歪取り焼鈍を行うことを特徴とする請求項1または2に記載の口絞り縮径加工方法。

【請求項4】

前記電縫鋼管は、組成が、C:0.05〜0.20質量%、Si:0.5〜2.0質量%、Mn:1.0〜3.0質量%、P:0.1質量%以下、S:0.01質量%以下で、残部Fe及び不可避的不純物であり、組織が、フェライト相とマルテンサイト相との2相組織、又は前記2相に残留オーステナイト相を加えた3相組織であることを特徴とする請求項1〜3のいずれか1項に記載の口絞り縮径加工方法。

【請求項5】

請求項1〜4のいずれか1項に記載された口絞り縮径加工方法により加工されてなる加工部品。

【請求項1】

電縫鋼管からなる素管を穴ダイスに押込むことにより、管端部をテーパ状に口絞りする、あるいは管の部分長もしくは全長を縮径する口絞り縮径加工方法において、素管を穴ダイスに押込む前にその押込む側の管端部を450〜550℃に加熱することを特徴とする口絞り縮径加工方法。

【請求項2】

前記素管として、TS980MPa級以上の高強度電縫鋼管を用いることを特徴とする請求項1に記載の口絞り縮径加工方法。

【請求項3】

前記口絞りまたは縮径を終えた管の管体全部に対して歪取り焼鈍を行うことを特徴とする請求項1または2に記載の口絞り縮径加工方法。

【請求項4】

前記電縫鋼管は、組成が、C:0.05〜0.20質量%、Si:0.5〜2.0質量%、Mn:1.0〜3.0質量%、P:0.1質量%以下、S:0.01質量%以下で、残部Fe及び不可避的不純物であり、組織が、フェライト相とマルテンサイト相との2相組織、又は前記2相に残留オーステナイト相を加えた3相組織であることを特徴とする請求項1〜3のいずれか1項に記載の口絞り縮径加工方法。

【請求項5】

請求項1〜4のいずれか1項に記載された口絞り縮径加工方法により加工されてなる加工部品。

【図1】

【公開番号】特開2011−194469(P2011−194469A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2011−14714(P2011−14714)

【出願日】平成23年1月27日(2011.1.27)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成23年1月27日(2011.1.27)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]