高性能MgB2超電導線及び製造方法

【課題】本発明は、高い超電導性能を有し、長尺化が可能なMgB2超電導線材を提供することを目的とする。

【解決手段】本発明はいわゆるパウダーインチューブ法によるMgB2超電導線材の製造方法において、粉体内に金属芯を配置して減面加工すること、並びに、加工前の金属芯又は金属管に、超電導体内に導入させるべき成分の薄膜層を予め設けておき、減面加工の工程における強力な力を利用して当該成分を超電導体内に分散させることを特徴とする。

【解決手段】本発明はいわゆるパウダーインチューブ法によるMgB2超電導線材の製造方法において、粉体内に金属芯を配置して減面加工すること、並びに、加工前の金属芯又は金属管に、超電導体内に導入させるべき成分の薄膜層を予め設けておき、減面加工の工程における強力な力を利用して当該成分を超電導体内に分散させることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は二ホウ化マグネシウム(以下、MgB2と略記する場合がある)超電導線材及びその製造方法に関する。

【0002】

本発明の超電導線材は、具体的には、電流リード、送電ケーブル、大型マグネット、核磁気共鳴分析装置、医療用磁気共鳴診断装置、超電導電力貯蔵装置、磁気分離装置、磁場中単結晶引き上げ装置、冷凍機冷却超電導マグネット装置、超電導エネルギー貯蔵、超電導発電機、核融合炉用マグネット等の機器において適用される。

【背景技術】

【0003】

MgB2超電導線材は、通常、MgB2粉末又はMg粉末とB粉末の混合粉末、或いはこれらの粉末に更にSiCなどの第三成分を添加した混合粉末を金属シース管に充填し、線引き加工することで作製される。

【0004】

線引き加工における加工性を高めるために、金属シースには加工性のよい金属が選択され、長尺線化しやすいような線材断面設計がされている。一方、MgB2超電導線材を高性能化(高Jc化又は高Hc化)するためには、MgB2の単相化を図ること、MgB2に金属粉末を添加して結晶粒同士の接合性を向上すること、MgB2を高圧下で合成することなど、MgB2同士を高純度で結合させることが重要である。

【0005】

MgB2超電導線材の加工性の向上と高性能化とを両立させるために、ドローベンチ等の線引き加工装置を用いて加工条件を最適化することが試みられている。このような試みは、例えば特開2002−373534号公報、特開2004−319107号公報等に記載されている。

【0006】

MgB2超電導線材の超電導特性を高める方法としてはこれまでに下記の方法が検討されている。

方法1:減面加工率を向上させる方法。

方法2:粉末の初期充填率を向上させる方法。

方法3:MgB2コア部に、超電導特性を高める第三成分を添加する方法。

【0007】

しかしながらこれらの方法では、十分な性能を有する高性能なMgB2超電導線材が得られていないのが現状である。以下、方法1〜3の問題点を説明する。

【0008】

(方法1の問題点)

方法1は、ドローベンチなどにより金属シース全体を均一に減面加工することにより、長尺線材化しながら、MgB2コア部を高密度化することを意図した製法である。図6には、方法1により作製されたMgB2超電導線材の断面構造を示す。MgB2線材1は外側金属管2、内側金属管3、MgB2コア部4から形成された構造である。この場合、外側金属管2がCu管、内側金属管3がNb管である。Nb管にボールミル混合したMg+B粉末をArガス中で充填し、その外側にCu管を被せ、ドローベンチによる線引き加工を実施し、加熱処理する。図7に、方法1で作製したCu−Nb二重管を用いたMgB2超電導線材の断面写真を示す。線材径はΦ0.8mmである。

【0009】

しかしながら、方法1で得られる線材の超電導性能は安定せず、長尺方向での均一性を有することができないという問題がある。この理由は、金属シース材の硬度及び靭性、並びに粉末の充填密度及び充填状態などが影響して、線引き加工によって減面化されたMgB2コア部の密度が不均一となるためであると考えられる。そして、この方法で得られた線材を用いて超電導コイルを作製した場合、長尺線材中の最も低い特性にコイル特性が起因されるため、特性の低い超電導コイルとなってしまう。

【0010】

方法1においてMgB2コア部の密度を均一化させるには、さらなる減面加工が有効でであるとも考えられるが、線径がΦ0.8mmであることから、これ以上の細線化は、線材作製中の断線率が増大するため困難である。また線材径が小さくなることで、超電導コイルを作製する際の占積率も低下するため、より長尺な線材が必要となる。

すなわち、方法1を用いて、長尺で高密度なMgB2超電導線材を作製することは困難である。

【0011】

(方法2の問題点)

方法2は、金属管内への、電導体粉末(MgB2粉末)又はその原料粉末(Mg粉末+B粉末)の初期充填率を向上させることにより、線材の高密度化及び長尺化を図ろうとする方法である。

【0012】

しかしながら、初期粉末充填量は約60%よりも高めることは困難であるため、方法2を実施することは困難である。初期粉末充填量を高めることが困難である理由は、MgB2の超電導特性を高めるためにはMgB2粉末の粒径を微細にする必要があるが、MgB2粉末の粒径を微細にすると、粉末の流動性が低下するため、充填時にかさばり、緻密化しにくいためである。

すなわち、初期粉末充填量を高めることによりMgB2超電導線材を高密度化することは困難である。

【0013】

(方法3の問題点)

方法3はMgB2コア部に、超電導特性を高める第三成分を添加する方法である。図8には、方法3により作製したMgB2超電導線材の断面構造を示す。MgB2線材1は外側金属管2、内側金属管3、第三成分が添加されたMgB2コア部5から構成される。この場合、外側金属管2がCu管、内側金属管3がNb管となる。この方法では、Mg粉末とB粉末とをボールミル混合したものに、更に超電導特性を高める第三成分(例えばSiC)を添加して得られた混合粉末をNb管にArガス中で充填し、その外側にCu管を被せ、ドローベンチによる線引き加工を実施する。

【0014】

しかしながら方法3は、上記方法1と同様に、MgB2超電導線材の超電導性能が安定せず、長尺方向での均一性を有することができないという問題がある。またSiC等の第三成分を均一に混合することが困難であるため、MgB2コア部の長尺方向での均一性が得られないという問題もある。また第三成分としてSiC粉末を用いる場合、SiC粉末外周部には酸化膜が存在すること、及びSiC粉末の粒径の微小化には限界があることにより、SiCと超電導体との反応が進行し難くいという問題がある。反応が進行し難いために、SiCと超電導体との反応量を制御することが困難であるという問題もある。

【0015】

MgB2コア部の特性を安定化させるには、さらなる減面加工をすることで、MgB2超電導線材を小径化することが考えられるが、更なる減面加工が困難であることは方法1について説明した通りである。

すなわち、方法3を用いて、長尺で高密度なMgB2超電導線材を作製することは困難である。

【0016】

【特許文献1】特開2002−373534号公報

【特許文献2】特開2004−319107号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

本発明は、従来技術では提供されていない、高い超電導性能を有し、長尺化が可能なMgB2超電導線材を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明は以下の発明を包含する。

(1)金属芯とマグネシウムとホウ素とを金属管の内部に充填する工程、

充填後の前記金属管を減面加工する工程、及び

減面加工により得られた線材を加熱処理して線材内で二ホウ化マグネシウムを形成する工程

を含み、

前記金属芯が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備え、及び/又は、前記金属管が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備える、

二ホウ化マグネシウム超電導線材の製造方法。

(2)金属芯と二ホウ化マグネシウムとを金属管の内部に充填する工程、及び

充填後の前記金属管を減面加工する工程

を含み、

前記金属芯が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備え、及び/又は、前記金属管が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備える、

二ホウ化マグネシウム超電導線材の製造方法。

(3)前記金属芯が、外周表面に形成された金属イオン注入層と、該金属イオン注入層より外層に形成された、超電導体内に導入されるべき成分を含む薄膜層とを備えるものである、(1)又は(2)に記載の方法。

(4)前記金属管が、内周表面に形成された金属イオン注入層と、該金属イオン注入層より内層に形成された、超電導体内に導入されるべき成分を含む薄膜層とを備えるものである、(1)〜(3)のいずれかに記載の方法。

(5)前記金属イオン注入層がTi、Cr、TiAl、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、W、及びSiからなる群から選択される少なくとも1種を含有する(3)又は(4)に記載の方法。

(6)前記金属イオン注入層の厚さが1nm〜990nmである(3)〜(5)のいずれかに記載の方法。

(7)前記薄膜層が、超電導体内に導入されるべき成分としてSi、Nb、Ti、C、Ta、Sn、Mg、B、V、及びGaからなる群から選択される少なくとも1種の元素からなる金属、合金又は化合物を含む(1)〜(6)のいずれかに記載の方法。

(8)前記薄膜層の厚さが1nm〜100μmである(1)〜(7)のいずれかに記載の方法。

(9)前記薄膜層が10−10Pa〜10−1Paの圧力条件下で形成されたものである(1)〜(8)のいずれかに記載の方法。

(10)前記薄膜層が150℃〜600℃の温度条件下で形成されたものである(1)〜(9)のいずれかに記載の方法。

(11)前記金属芯がTi、Cr、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、及びWからなる群から選択される金属、又は前記群から選択される2種以上の金属の合金により形成される(1)〜(10)のいずれかに記載の方法。

(12)(1)〜(11)のいずれかに記載の方法により製造された二ホウ化マグネシウム超電導線材。

(13)二ホウ化マグネシウムを含む超電導体の周囲を金属被覆材が包囲してなる二ホウ化マグネシウム超電導線材であって、超電導体の内部に、線材の長尺方向に沿って金属芯が配置されていることを特徴とする二ホウ化マグネシウム超電導線材。

(14)前記超電導体内に、加工前の金属被覆材に由来する成分及び/又は加工前の金属芯に由来する成分が分散して存在している(13)に記載の二ホウ化マグネシウム超電導線材。

(15)前記成分がSi、Nb、Ti、C、Ta、Sn、Mg、B、V、及びGaからなる群から選択される少なくとも1種の元素からなる金属、合金又は化合物である(14)に記載の二ホウ化マグネシウム超電導線材。

(16)前記金属被覆材の内周表面及び/又は前記金属芯の外周表面に金属イオン注入層が存在する(13)〜(15)のいずれかに記載の二ホウ化マグネシウム超電導線材。

(17)前記金属イオン注入層がTi、Cr、TiAl、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、W、及びSiからなる群から選択される少なくとも1種を含有する(16)に記載の二ホウ化マグネシウム超電導線材。

(18)前記金属イオン注入層の厚さが0.001μm〜10μmである(16)又は(17)に記載の二ホウ化マグネシウム超電導線材。

(19)前記金属芯がTi、Cr、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、及びWからなる群から選択される金属、又は前記群から選択される2種以上の金属の合金により形成されるものである(13)〜(18)のいずれかに記載の二ホウ化マグネシウム超電導線材。

(20)(12)〜(19)のいずれかに記載の二ホウ化マグネシウム超電導線材を用いたマグネット。

【0019】

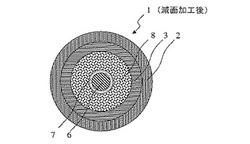

図1には本発明の方法により作製される典型的なMgB2超電導線材の断面構造を示す。MgB2線材1は外側金属管2、内側金属管3、加工前の金属芯に由来する成分が分散したMgB2コア部8、金属芯6、金属芯外周表面に形成された金属イオン注入層7から構成される。図2には図1に示すMgB2超電導線材の減面加工前の断面構造を示す。金属芯6上には金属イオン注入層7、およびMgB2の超電導性能を向上させる成分を含む薄膜層9が存在する。これらの図は一例であって本発明を限定するものではない。

【0020】

本発明は、従来技術の問題点を克服することができる。従来技術によれば、断線の可能性が高まる程度にまで加工率を上げ、減面率を上げることでしか、MgB2コア部の高密度化ができないという問題があったが、本発明では、MgB2コア部内部に金属芯を設置し減面加工を施すことにより、加工率を断線の可能性が高まる程度にまで高めなくとも、MgB2コア部の高密度化が可能となる。また従来技術によれば、超電導体の性能を高めることができるSiC等の成分を超電導体中に均一に充填することが困難であったが、本発明では、金属管及び/又は金属芯の表面上に、超電導体の性能を高めることができるSiC等の成分を成膜し、減面加工工程において分散させることにより、当該成分を線材の長手方向に均一に分散させることが可能となった。

【0021】

なお、本発明の方法では超電導体の層内に金属芯を設置するため、金属芯の体積に対応する分だけ超電導体の充填量は減少するが、超電導体の高密度化による超電導性能の向上が、超電導体の減少による超電導性能の低下を上回る。

【発明の効果】

【0022】

本発明により、高い超電導性能を有し、長尺化が可能なMgB2超電導線材及びその製造方法が提供される。

【発明を実施するための最良の形態】

【0023】

本発明はいわゆるパウダーインチューブ法によるMgB2超電導線材の製造方法において、粉体内に金属芯を配置して減面加工すること、並びに、加工前の金属芯又は金属管に、超電導体内に導入させるべき成分の薄膜層を予め設けておき、減面加工の工程における強力な力を利用して当該成分を超電導体内に分散させることを特徴とする。

【0024】

本発明の方法は、Mg粉末とB粉末とを金属芯とともに金属管内に収容し、減面加工したのち、減面加工により得られた線材を加熱処理して線材内でMgB2を形成する方法(in situ法)と、予め調製されたMgB2粉末を金属芯とともに金属管内に収容し、減面加工する方法(ex situ法)との両方に適用できる。

【0025】

in situ法におけるMg粉末とB粉末との混合比率は特に限定されないが、一般的には1:2の配合比(体積比)である。またMg粉末とB粉末とは、攪拌機などを用いて予め均一に混合されていることが好ましい。in situ法においてMgB2を形成するための加熱処理条件は特に限定されないが、例えば550℃〜1000℃の温度にて0.1時間〜100時間処理することが好適である。

【0026】

本発明に用いられる金属芯の材料は、Ti、Cr、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、及びWからなる群から選択される金属、又は前記群から選択される2種以上の金属の合金であることが好ましく、中でもTa、Nb、NbTa、又はNbTiが好ましい。

【0027】

本明細書の実施例では線材中に配置される金属芯が1本の実施形態について言及しているが、本発明はこの形態には限定されず、1つの線材中に複数本(例えば2〜4本)の金属芯が配置されてもよい。

【0028】

金属芯の太さは特に限定されないが、一例を挙げれば、減面加工前の段階で、周囲の金属管の直径に対して金属芯の直径が好ましくは5〜25%、より好ましくは10〜20%程度である。

【0029】

本発明に用いられる金属管の材料は、後述する金属イオン注入層及び所望成分の薄膜層を形成する条件下で溶融しないものであれば特に限定されないが、例えばCu、Fe、Nb、Mg、Al、Ti、V、Cr、Mn、Co、Ni、Zn、Zr、Mo、Tc、Ru、Rh、Pd、Ag、Cd、In、Sn、Pt、Au、及びPbからなる群から選択される金属、又は前記群から選択される2種以上の金属の合金、或いは前記金属又は合金とCとの合金が挙げられる。

【0030】

本発明において「金属管」とは、単一の金属管だけでなく、同種又は異種の金属管が複数重ねられた多重金属管をも包含する。多重金属管としては、例えば、実施例で言及する、外側金属管がCu管であり内側金属管がNb管である二重金属管が挙げられる。

【0031】

本発明では、減面加工前の金属芯の外周表面(超電導体又はその原料と接する面)及び減面加工前の金属管の内周表面(超電導体又はその原料と接する面)の一方又は両方に、超電導体内に導入されるべき成分を含む薄膜層が存在することが好ましい。

【0032】

金属芯の外周表面又は金属管の内周表面に上記の薄膜層を形成するためには、薄膜層よりも下層に金属イオン注入層が形成されていることが好ましい。すなわち、金属芯は、外周表面に形成された金属イオン注入層と、金属イオン注入層より外層に形成された、超電導体内に導入されるべき成分を含む薄膜層とを備えるものであることが好ましい。金属管は、内周表面に形成された金属イオン注入層と、金属イオン注入層より内層に形成された、超電導体内に導入されるべき成分を含む薄膜層とを備えるものであることが好ましい。

【0033】

金属イオン注入層の形成は、金属面に金属イオンを照射することにより実施できる。金属面に金属イオンを照射することにより、金属酸化層が除去されるとともに、金属イオンが金属面の上層に導入され金属イオン注入層が形成される。金属イオンを照射する方法としては、スパッタリング法、アークイオンプレーティング法およびCVD(Chemical Vapor Deposit)法等が挙げられ、好ましくはスパッタリング法が用いられる。金属イオン注入層は、通常、金属面の上層に別の金属が入り込んだ構造を有する。形成される金属イオン注入層の厚さは、通常、1nm〜990nmである。照射する金属イオンとしては、高エネルギー金属イオン、例えば、Ti、Cr、TiAl、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、W、及びSiのイオンが挙げられ、好ましくはSi、Ti、Cr、TiAlのイオンである。高エネルギー金属イオンは、粒子径が大きく、金属酸化層を効果的に除去することができる。金属イオン注入層の形成は、1種類の金属イオンの照射によって行ってもよいし、複数種の金属イオンの照射によって行ってもよい。

【0034】

金属イオン注入層の形成は、通常、10−10Pa〜10−1Pa、好ましくは10−5Pa〜10−1Paの減圧条件下、通常、100℃〜600℃、好ましくは300℃〜500℃の温度で、金属イオンを照射することにより実施する。

【0035】

本発明では、上記のように形成した金属イオン注入層より上層に、超電導体内に導入されるべき成分を含む薄膜層を成膜する。上記工程により金属酸化層が除去されているため、薄膜層の成膜を効果的に実施することができる。

【0036】

本発明において「超電導体内に導入されるべき成分」とは、MgB2超電導体のコア部の内部に導入されることにより、線材の超電導性能を向上させるものであれば特に限定されない。このような成分としては、MgB2と同種又は異種の超電導体や、MgB2の超電導性能を向上させる成分等が挙げられる。超電導体内に導入されるべき成分としては、Si、Nb、Ti、C、Ta、Sn、Mg、B、V、及びGaからなる群から選択される少なくとも1種の元素からなる金属、合金又は化合物が挙げられ、より具体的にはMgB2、Nb3Snのような超電導物質や、SiC、TiCのような炭化物が挙げられる。

【0037】

薄膜層の成膜は、好ましくは乾式成膜法によって実施する。通常10−10Pa〜10−1Pa、好ましくは10−4Pa〜10−2Paで、通常、150℃〜600℃、好ましくは300℃〜500℃の温度で実施する。加熱温度の条件は薄膜層の成膜を健全に実施するためには重要である。

【0038】

薄膜層の成膜は、金属イオン注入層の形成後、減圧条件を維持したまま実施するのが好ましい。そうすることにより新たに酸化層が形成するのを防止することができる。薄膜層の膜厚は、通常1nm〜100μm、好ましくは1nm〜5μmである。

【0039】

乾式成膜法としては、例えば、マイクロ波プラズマCVD(Chemical Vapor Deposit)法、ECRCVD(Electric Cyclotron Resonance Chemical Vapor Deposit)法、ICP(Inductive Coupled Plasma)法、直流スパッタリング法、ECR(Electric Cyclotron Resonance)スパッタリング法、イオンプレーティング法、アークイオンプレーティング法、EB(Electron Beam)蒸着法、抵抗加熱蒸着法、イオン化蒸着法、アーク蒸着法、レーザ蒸着法などが挙げられ、好ましくは、アークイオンプレーティング法を用いる。乾式成膜法を用いることにより、薄膜層の膜厚を所望の範囲に調整することできる。

【0040】

なお本発明において、「金属イオン注入層より外層」又は「金属イオン注入層より内層」とは、金属イオン注入層の上に直接薄膜層が成膜される場合だけでなく、接合を阻害しない別の層を介して薄膜層が成膜される場合も包含することを意味する。

【0041】

金属芯の外周表面と金属管の内周表面の両方に上記の薄膜層を設ける場合は、2つの薄膜層は同一であっても異なっていてもよい。

【0042】

また金属管または金属芯上の薄膜層は単層状には限られず、多層状であってもよい。多層状の薄膜層としては、例えば超電導特性を高める成分からなる薄膜層(SiC層など)と、当該薄膜層の密着性を高めるための薄膜層(Ti層など)とを重ねて設けることができる。この場合、最外層(金属芯の場合)または最内層(金属管の場合)に超電導特性を高める成分からなる薄膜層を設けることが好ましい。多層状の薄膜層としてはまた、超電導体の原料となる複数の成分の薄膜層(例えば超電導体Nb3Snの原料となるNbの薄膜層とSnの薄膜層)を重ねて設けることができる。Nb薄膜層とSn薄膜層とからなる2層の薄膜層を金属芯外周表面上に設ける場合、Nb薄膜層とSn薄膜層のどちらを内側に設けてもよいが、Nb薄膜層を内側に、Sn薄膜層を外側にそれぞれ設けることが好ましい。

【0043】

本発明の方法では、金属管の内部に金属芯を長尺方向に置き、金属芯と金属管との空隙を満たすようにマグネシウム粉末及びホウ素粉末、或いは二ホウ化マグネシウム粉末を充填し、充填後の前記金属管を減面加工する。金属芯は金属管の断面の中央部を通るように設置されるのが好ましい。

【0044】

減面加工としては、当業者であれば、接合する金属面の形態に合わせて好適な加工法を選択することができる。減面加工を実施する前に金属管を適当な温度に加温してもよい。減面加工はドローベンチ、スエージャー、カセットローラーダイス、溝ロール等の通常の装置を用いて行うことができる。これらの装置を用いて1パス当りの断面減少率が1〜20%程度の伸線加工を繰り返し行うことが好ましい。こうして優れた特性を有する超電導線材が得られる。更に高密度化を図るため、減面加工により得られた線材を冷間あるいは熱間圧延機で加工し、平角状あるいはテープ状の断面とし、適切な温度や雰囲気で熱処理をすることによって高い臨界電流密度を持った線材を得ることもできる。

【0045】

金属管内にマグネシウム粉末及びホウ素粉末を充填するin situ 法においては、減面加工後、加熱処理を行い線材内にてMgB2を形成させる。加熱処理条件については既に述べた。

【0046】

本発明の方法で製造されたMgB2超電導線材は、MgB2を主成分とする超電導体層が高密度化されたものであり、好ましくは、超電導体層の密度が理論密度に対して80%を超えるものである。

【0047】

本発明の方法で製造されたMgB2超電導線材はまた、MgB2を主成分とする超電導体内に、加工前の金属管及び/又は金属芯の薄膜層に由来する成分が分散して存在することを特徴とする。加工前の金属管の内周表面及び/又は金属芯の外周表面に設けられた、MgB2を含む超電導体内に導入されるべき成分を含む薄膜層は、減面加工において破壊され、超電導体内に分散する。薄膜層は金属管又は金属芯の長尺方向全体にわたり均一に設けられているため、前記薄膜層が減面加工において破壊されると、薄膜層を構成する成分は長尺方向には均一に分散される。一方、前記成分は、径方向には、薄膜層が設けられていた面から径方向に離れるにつれて傾斜的に希薄になるように分散される。減面加工により小径化されるため、最終的に得られるMgB2超電導線材では、MgB2を主成分とする超電導体内に加工前の薄膜層を構成する成分が長尺方向には均一に、径方向には緩やかな濃度勾配を伴って分布している。

【0048】

本発明の方法で製造されたMgB2超電導線材は超電導マグネット等の用途に用いることができるほか、電流リード、送電ケーブル、核磁気共鳴分析装置、医療用磁気共鳴診断装置、超電導電力貯蔵装置、磁気分離装置、磁場中単結晶引き上げ装置、冷凍機冷却超電導マグネット装置、超電導エネルギー貯蔵、超電導発電機、核融合炉用マグネット等に用いることができる。

【0049】

本発明は上記の通り、パウダーインチューブ法による超電導線材の製造方法において、粉体内に金属芯を配置して減面加工すること、並びに、加工前の金属芯及び金属管に、超電導体内に導入させるべき成分の薄膜層を予め設けておき、減面加工の工程における強力な力を利用して当該成分を超電導体内に分散させることを特徴とする。この技術思想が、MgB2超電導線材だけでなく、パウダーインチューブ法により製造される他の超電導線材、例えばNb3Sn超電導線材やNb3Al超電導線材の製造にも適用できることは当業者であれば容易に想到し得る。

【0050】

以下に本発明の具体的な実施形態を説明するが、本発明は下記の実施形態には限定されない。

【実施例1】

【0051】

本発明のMgB2超電導線材を以下の手順で作製した。本実施例で作製したMgB2超電導線材の断面構図は図1に示す通りである。また、減面加工前の断面構図は図2に示す通りである。本実施例においては、外側金属管2がCu管、内側金属管3がNb管、金属芯6がTa芯、金属イオン注入層7がSi注入層、薄膜層9がSiC膜である。

【0052】

金属管および金属芯の初期寸法は以下の通りである。

Cu管2:外径18mm、内径16mm、長さ500mm

Nb管3:外径15mm、内径11mm、長さ500mm

Ta芯6:太さ1mm、長さ500mm

Ta芯6の外周表面にはスパッタ装置を用いてSiイオンを照射して酸化膜除去処理を行い、Si注入層7を形成した。チャンバー内の雰囲気は500℃、3.0×10−3Paとした。

【0053】

続いてチャンバー内からTa芯を出さずにSiCをTa芯上に成膜した。なお成膜中の雰囲気はSi照射時と同様であった。またSiCの膜厚は3μmとした。図4に成膜したTa芯の外周表面部の顕微鏡写真を示す。同写真から、Ta芯上に金属イオン注入層のSiを介在させたSiCが成膜されたことがわかる。

【0054】

一方、Nb管の内周表面上にも上記と同様の手順でSi注入層(図示していない)を形成した。

Mg粉末とB粉末とを1:2(体積比)でボールミルを用いて混合した。

Nb管の中に、成膜後のTa芯とMg+B混合粉末とをArガスで封止したグローブボックス内で充填した。

【0055】

次にTa芯およびMg+B混合粉末を充填したNb管の外周にCu管を被せ、ドローベンチにより線引き加工を実施した。線引き加工は全体径がΦ1.0mmまで実施した。

線引き加工後、加熱処理を施した。加熱処理はAr中で630℃にて1時間行った。

【0056】

上記の手順で作製されたMgB2超電導線材の断面写真を図3に示す。同写真から、中央部にTa芯の存在する高密度なMgB2超電導線材が形成されていることがわかる。

【0057】

こうして作製されたMgB2超電導線材を用いて、線材の臨界電流測定を実施した。測定は一般的な直流四端子法を用いて、試料全体を液体ヘリウム中に浸漬して行った。

【0058】

比較のために、従来の方法によりMgB2超電導線材を作製した。比較のためのMgB2超電導線材は、Ta芯を用いなかった以外は上記実施例と同様の手順にて作製した。

【0059】

実験結果を図5に示す。これより、本実施例で作製したMgB2超電導線材が優れた通電特性を有する超電導線材であることがわかった。また従来方法で作製したMgB2超電導線材と比較して、超電導特性がより優れていることが明らかとなった。

【実施例2】

【0060】

本実施例では薄膜層9として、実施例1におけるSiC薄膜に代えて、MgB2薄膜を設けた。また金属イオン注入層7として、実施例1におけるSi注入層に代えて、Ti注入層を設けた。その外の構成及び実験条件は実施例1と同様である。

【0061】

本実施例により得られたMgB2超電導線材の断面観察の結果、この製造方法においても、中央部にTa芯が存在する高密度なMgB2超電導体層が形成されていることが明らかとなった。

【0062】

本実施例により得られたMgB2超電導線材の超電導特性を、実施例1と同様の手順で評価したところ、従来方法で作製したMgB2超電導線材より優れていることがわかった。この効果は、MgB2コア部の高密度化と、成膜されたMgB2がMgB2コア部内に分散したことによるものと考えられる。

【実施例3】

【0063】

本実施例では実施例1における薄膜層9と金属イオン注入層7との間に更に、Ti膜からなる高密着層(図示せず)を設けた。また金属イオン注入層7として、実施例1におけるSi注入層に代えて、Ti注入層を設けた。その外の構成及び実験条件は実施例1と同様である。

【0064】

本実施例により得られたMgB2超電導線材の断面観察の結果、この製造方法においても、中央部にTa芯が存在する高密度なMgB2超電導体層が形成されていることが明らかとなった。

【0065】

本実施例により得られたMgB2超電導線材の超電導特性を、実施例1と同様の手順で評価したところ、従来方法で作製したMgB2超電導線材より優れていることがわかった。この効果は、MgB2コア部の高密度化と、成膜されたSiCがMgB2コア部内に分散したことによるものと考えられる。

【実施例4】

【0066】

本実施例では実施例1におけるSiC薄膜(薄膜層9)に代えて、NbとSnとからなる多段金属薄膜層(図示せず)を設けた。この多段金属薄膜層は、Ta芯にNbを成膜し、次いでNb薄膜上にSnを成膜することにより形成した。また金属イオン注入層7として、実施例1におけるSi注入層に代えて、Ti注入層を設けた。その外の構成及び実験条件は実施例1と同様である。本実施例では超電導体層内に分散したNbとSnとが加熱処理工程で超電導体であるNb3Snに変換される。

【0067】

本実施例により得られたMgB2超電導線材の断面観察の結果、この製造方法においても、中央部にTa芯が存在する高密度なMgB2超電導体層が形成されていることが明らかとなった。

【0068】

本実施例により得られたMgB2超電導線材の超電導特性を、実施例1と同様の手順で評価したところ、従来方法で作製したMgB2超電導線材より優れていることがわかった。この効果は、MgB2コア部の高密度化と、MgB2コア部内に分散して存在するNb3Snによるものと考えられる。

【図面の簡単な説明】

【0069】

【図1】実施例1で作製したMgB2超電導線材の減面加工後の断面構造を示す図である。

【図2】実施例1で作製したMgB2超電導線材の減面加工前の断面構造を示す図である。

【図3】実施例1で作製したMgB2超電導線材の減面加工後の断面の顕微鏡写真である。

【図4】実施例1で作製した金属芯の外周表面付近の断面の顕微鏡写真である。

【図5】実施例1で作製したMgB2超電導線材の超電導特性を示す図である。

【図6】従来方法1で作製したMgB2超電導線材の断面構造を示す図である。

【図7】従来方法1で作製したMgB2超電導線材の断面の顕微鏡写真である。

【図8】従来方法3で作製したMgB2超電導線材の断面構造を示す図である。

【符号の説明】

【0070】

1・・・MgB2超電導線材、2・・・外側金属管、3・・・内側金属管、4・・・MgB2コア部又はMg+B粉末のコア部、5・・・他の成分が添加されたMgB2コア部、6・・・金属芯、7・・・金属イオン注入層、8・・・金属芯に由来する成分が分散したMgB2コア部、9・・・薄膜層

【技術分野】

【0001】

本発明は二ホウ化マグネシウム(以下、MgB2と略記する場合がある)超電導線材及びその製造方法に関する。

【0002】

本発明の超電導線材は、具体的には、電流リード、送電ケーブル、大型マグネット、核磁気共鳴分析装置、医療用磁気共鳴診断装置、超電導電力貯蔵装置、磁気分離装置、磁場中単結晶引き上げ装置、冷凍機冷却超電導マグネット装置、超電導エネルギー貯蔵、超電導発電機、核融合炉用マグネット等の機器において適用される。

【背景技術】

【0003】

MgB2超電導線材は、通常、MgB2粉末又はMg粉末とB粉末の混合粉末、或いはこれらの粉末に更にSiCなどの第三成分を添加した混合粉末を金属シース管に充填し、線引き加工することで作製される。

【0004】

線引き加工における加工性を高めるために、金属シースには加工性のよい金属が選択され、長尺線化しやすいような線材断面設計がされている。一方、MgB2超電導線材を高性能化(高Jc化又は高Hc化)するためには、MgB2の単相化を図ること、MgB2に金属粉末を添加して結晶粒同士の接合性を向上すること、MgB2を高圧下で合成することなど、MgB2同士を高純度で結合させることが重要である。

【0005】

MgB2超電導線材の加工性の向上と高性能化とを両立させるために、ドローベンチ等の線引き加工装置を用いて加工条件を最適化することが試みられている。このような試みは、例えば特開2002−373534号公報、特開2004−319107号公報等に記載されている。

【0006】

MgB2超電導線材の超電導特性を高める方法としてはこれまでに下記の方法が検討されている。

方法1:減面加工率を向上させる方法。

方法2:粉末の初期充填率を向上させる方法。

方法3:MgB2コア部に、超電導特性を高める第三成分を添加する方法。

【0007】

しかしながらこれらの方法では、十分な性能を有する高性能なMgB2超電導線材が得られていないのが現状である。以下、方法1〜3の問題点を説明する。

【0008】

(方法1の問題点)

方法1は、ドローベンチなどにより金属シース全体を均一に減面加工することにより、長尺線材化しながら、MgB2コア部を高密度化することを意図した製法である。図6には、方法1により作製されたMgB2超電導線材の断面構造を示す。MgB2線材1は外側金属管2、内側金属管3、MgB2コア部4から形成された構造である。この場合、外側金属管2がCu管、内側金属管3がNb管である。Nb管にボールミル混合したMg+B粉末をArガス中で充填し、その外側にCu管を被せ、ドローベンチによる線引き加工を実施し、加熱処理する。図7に、方法1で作製したCu−Nb二重管を用いたMgB2超電導線材の断面写真を示す。線材径はΦ0.8mmである。

【0009】

しかしながら、方法1で得られる線材の超電導性能は安定せず、長尺方向での均一性を有することができないという問題がある。この理由は、金属シース材の硬度及び靭性、並びに粉末の充填密度及び充填状態などが影響して、線引き加工によって減面化されたMgB2コア部の密度が不均一となるためであると考えられる。そして、この方法で得られた線材を用いて超電導コイルを作製した場合、長尺線材中の最も低い特性にコイル特性が起因されるため、特性の低い超電導コイルとなってしまう。

【0010】

方法1においてMgB2コア部の密度を均一化させるには、さらなる減面加工が有効でであるとも考えられるが、線径がΦ0.8mmであることから、これ以上の細線化は、線材作製中の断線率が増大するため困難である。また線材径が小さくなることで、超電導コイルを作製する際の占積率も低下するため、より長尺な線材が必要となる。

すなわち、方法1を用いて、長尺で高密度なMgB2超電導線材を作製することは困難である。

【0011】

(方法2の問題点)

方法2は、金属管内への、電導体粉末(MgB2粉末)又はその原料粉末(Mg粉末+B粉末)の初期充填率を向上させることにより、線材の高密度化及び長尺化を図ろうとする方法である。

【0012】

しかしながら、初期粉末充填量は約60%よりも高めることは困難であるため、方法2を実施することは困難である。初期粉末充填量を高めることが困難である理由は、MgB2の超電導特性を高めるためにはMgB2粉末の粒径を微細にする必要があるが、MgB2粉末の粒径を微細にすると、粉末の流動性が低下するため、充填時にかさばり、緻密化しにくいためである。

すなわち、初期粉末充填量を高めることによりMgB2超電導線材を高密度化することは困難である。

【0013】

(方法3の問題点)

方法3はMgB2コア部に、超電導特性を高める第三成分を添加する方法である。図8には、方法3により作製したMgB2超電導線材の断面構造を示す。MgB2線材1は外側金属管2、内側金属管3、第三成分が添加されたMgB2コア部5から構成される。この場合、外側金属管2がCu管、内側金属管3がNb管となる。この方法では、Mg粉末とB粉末とをボールミル混合したものに、更に超電導特性を高める第三成分(例えばSiC)を添加して得られた混合粉末をNb管にArガス中で充填し、その外側にCu管を被せ、ドローベンチによる線引き加工を実施する。

【0014】

しかしながら方法3は、上記方法1と同様に、MgB2超電導線材の超電導性能が安定せず、長尺方向での均一性を有することができないという問題がある。またSiC等の第三成分を均一に混合することが困難であるため、MgB2コア部の長尺方向での均一性が得られないという問題もある。また第三成分としてSiC粉末を用いる場合、SiC粉末外周部には酸化膜が存在すること、及びSiC粉末の粒径の微小化には限界があることにより、SiCと超電導体との反応が進行し難くいという問題がある。反応が進行し難いために、SiCと超電導体との反応量を制御することが困難であるという問題もある。

【0015】

MgB2コア部の特性を安定化させるには、さらなる減面加工をすることで、MgB2超電導線材を小径化することが考えられるが、更なる減面加工が困難であることは方法1について説明した通りである。

すなわち、方法3を用いて、長尺で高密度なMgB2超電導線材を作製することは困難である。

【0016】

【特許文献1】特開2002−373534号公報

【特許文献2】特開2004−319107号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

本発明は、従来技術では提供されていない、高い超電導性能を有し、長尺化が可能なMgB2超電導線材を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明は以下の発明を包含する。

(1)金属芯とマグネシウムとホウ素とを金属管の内部に充填する工程、

充填後の前記金属管を減面加工する工程、及び

減面加工により得られた線材を加熱処理して線材内で二ホウ化マグネシウムを形成する工程

を含み、

前記金属芯が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備え、及び/又は、前記金属管が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備える、

二ホウ化マグネシウム超電導線材の製造方法。

(2)金属芯と二ホウ化マグネシウムとを金属管の内部に充填する工程、及び

充填後の前記金属管を減面加工する工程

を含み、

前記金属芯が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備え、及び/又は、前記金属管が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備える、

二ホウ化マグネシウム超電導線材の製造方法。

(3)前記金属芯が、外周表面に形成された金属イオン注入層と、該金属イオン注入層より外層に形成された、超電導体内に導入されるべき成分を含む薄膜層とを備えるものである、(1)又は(2)に記載の方法。

(4)前記金属管が、内周表面に形成された金属イオン注入層と、該金属イオン注入層より内層に形成された、超電導体内に導入されるべき成分を含む薄膜層とを備えるものである、(1)〜(3)のいずれかに記載の方法。

(5)前記金属イオン注入層がTi、Cr、TiAl、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、W、及びSiからなる群から選択される少なくとも1種を含有する(3)又は(4)に記載の方法。

(6)前記金属イオン注入層の厚さが1nm〜990nmである(3)〜(5)のいずれかに記載の方法。

(7)前記薄膜層が、超電導体内に導入されるべき成分としてSi、Nb、Ti、C、Ta、Sn、Mg、B、V、及びGaからなる群から選択される少なくとも1種の元素からなる金属、合金又は化合物を含む(1)〜(6)のいずれかに記載の方法。

(8)前記薄膜層の厚さが1nm〜100μmである(1)〜(7)のいずれかに記載の方法。

(9)前記薄膜層が10−10Pa〜10−1Paの圧力条件下で形成されたものである(1)〜(8)のいずれかに記載の方法。

(10)前記薄膜層が150℃〜600℃の温度条件下で形成されたものである(1)〜(9)のいずれかに記載の方法。

(11)前記金属芯がTi、Cr、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、及びWからなる群から選択される金属、又は前記群から選択される2種以上の金属の合金により形成される(1)〜(10)のいずれかに記載の方法。

(12)(1)〜(11)のいずれかに記載の方法により製造された二ホウ化マグネシウム超電導線材。

(13)二ホウ化マグネシウムを含む超電導体の周囲を金属被覆材が包囲してなる二ホウ化マグネシウム超電導線材であって、超電導体の内部に、線材の長尺方向に沿って金属芯が配置されていることを特徴とする二ホウ化マグネシウム超電導線材。

(14)前記超電導体内に、加工前の金属被覆材に由来する成分及び/又は加工前の金属芯に由来する成分が分散して存在している(13)に記載の二ホウ化マグネシウム超電導線材。

(15)前記成分がSi、Nb、Ti、C、Ta、Sn、Mg、B、V、及びGaからなる群から選択される少なくとも1種の元素からなる金属、合金又は化合物である(14)に記載の二ホウ化マグネシウム超電導線材。

(16)前記金属被覆材の内周表面及び/又は前記金属芯の外周表面に金属イオン注入層が存在する(13)〜(15)のいずれかに記載の二ホウ化マグネシウム超電導線材。

(17)前記金属イオン注入層がTi、Cr、TiAl、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、W、及びSiからなる群から選択される少なくとも1種を含有する(16)に記載の二ホウ化マグネシウム超電導線材。

(18)前記金属イオン注入層の厚さが0.001μm〜10μmである(16)又は(17)に記載の二ホウ化マグネシウム超電導線材。

(19)前記金属芯がTi、Cr、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、及びWからなる群から選択される金属、又は前記群から選択される2種以上の金属の合金により形成されるものである(13)〜(18)のいずれかに記載の二ホウ化マグネシウム超電導線材。

(20)(12)〜(19)のいずれかに記載の二ホウ化マグネシウム超電導線材を用いたマグネット。

【0019】

図1には本発明の方法により作製される典型的なMgB2超電導線材の断面構造を示す。MgB2線材1は外側金属管2、内側金属管3、加工前の金属芯に由来する成分が分散したMgB2コア部8、金属芯6、金属芯外周表面に形成された金属イオン注入層7から構成される。図2には図1に示すMgB2超電導線材の減面加工前の断面構造を示す。金属芯6上には金属イオン注入層7、およびMgB2の超電導性能を向上させる成分を含む薄膜層9が存在する。これらの図は一例であって本発明を限定するものではない。

【0020】

本発明は、従来技術の問題点を克服することができる。従来技術によれば、断線の可能性が高まる程度にまで加工率を上げ、減面率を上げることでしか、MgB2コア部の高密度化ができないという問題があったが、本発明では、MgB2コア部内部に金属芯を設置し減面加工を施すことにより、加工率を断線の可能性が高まる程度にまで高めなくとも、MgB2コア部の高密度化が可能となる。また従来技術によれば、超電導体の性能を高めることができるSiC等の成分を超電導体中に均一に充填することが困難であったが、本発明では、金属管及び/又は金属芯の表面上に、超電導体の性能を高めることができるSiC等の成分を成膜し、減面加工工程において分散させることにより、当該成分を線材の長手方向に均一に分散させることが可能となった。

【0021】

なお、本発明の方法では超電導体の層内に金属芯を設置するため、金属芯の体積に対応する分だけ超電導体の充填量は減少するが、超電導体の高密度化による超電導性能の向上が、超電導体の減少による超電導性能の低下を上回る。

【発明の効果】

【0022】

本発明により、高い超電導性能を有し、長尺化が可能なMgB2超電導線材及びその製造方法が提供される。

【発明を実施するための最良の形態】

【0023】

本発明はいわゆるパウダーインチューブ法によるMgB2超電導線材の製造方法において、粉体内に金属芯を配置して減面加工すること、並びに、加工前の金属芯又は金属管に、超電導体内に導入させるべき成分の薄膜層を予め設けておき、減面加工の工程における強力な力を利用して当該成分を超電導体内に分散させることを特徴とする。

【0024】

本発明の方法は、Mg粉末とB粉末とを金属芯とともに金属管内に収容し、減面加工したのち、減面加工により得られた線材を加熱処理して線材内でMgB2を形成する方法(in situ法)と、予め調製されたMgB2粉末を金属芯とともに金属管内に収容し、減面加工する方法(ex situ法)との両方に適用できる。

【0025】

in situ法におけるMg粉末とB粉末との混合比率は特に限定されないが、一般的には1:2の配合比(体積比)である。またMg粉末とB粉末とは、攪拌機などを用いて予め均一に混合されていることが好ましい。in situ法においてMgB2を形成するための加熱処理条件は特に限定されないが、例えば550℃〜1000℃の温度にて0.1時間〜100時間処理することが好適である。

【0026】

本発明に用いられる金属芯の材料は、Ti、Cr、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、及びWからなる群から選択される金属、又は前記群から選択される2種以上の金属の合金であることが好ましく、中でもTa、Nb、NbTa、又はNbTiが好ましい。

【0027】

本明細書の実施例では線材中に配置される金属芯が1本の実施形態について言及しているが、本発明はこの形態には限定されず、1つの線材中に複数本(例えば2〜4本)の金属芯が配置されてもよい。

【0028】

金属芯の太さは特に限定されないが、一例を挙げれば、減面加工前の段階で、周囲の金属管の直径に対して金属芯の直径が好ましくは5〜25%、より好ましくは10〜20%程度である。

【0029】

本発明に用いられる金属管の材料は、後述する金属イオン注入層及び所望成分の薄膜層を形成する条件下で溶融しないものであれば特に限定されないが、例えばCu、Fe、Nb、Mg、Al、Ti、V、Cr、Mn、Co、Ni、Zn、Zr、Mo、Tc、Ru、Rh、Pd、Ag、Cd、In、Sn、Pt、Au、及びPbからなる群から選択される金属、又は前記群から選択される2種以上の金属の合金、或いは前記金属又は合金とCとの合金が挙げられる。

【0030】

本発明において「金属管」とは、単一の金属管だけでなく、同種又は異種の金属管が複数重ねられた多重金属管をも包含する。多重金属管としては、例えば、実施例で言及する、外側金属管がCu管であり内側金属管がNb管である二重金属管が挙げられる。

【0031】

本発明では、減面加工前の金属芯の外周表面(超電導体又はその原料と接する面)及び減面加工前の金属管の内周表面(超電導体又はその原料と接する面)の一方又は両方に、超電導体内に導入されるべき成分を含む薄膜層が存在することが好ましい。

【0032】

金属芯の外周表面又は金属管の内周表面に上記の薄膜層を形成するためには、薄膜層よりも下層に金属イオン注入層が形成されていることが好ましい。すなわち、金属芯は、外周表面に形成された金属イオン注入層と、金属イオン注入層より外層に形成された、超電導体内に導入されるべき成分を含む薄膜層とを備えるものであることが好ましい。金属管は、内周表面に形成された金属イオン注入層と、金属イオン注入層より内層に形成された、超電導体内に導入されるべき成分を含む薄膜層とを備えるものであることが好ましい。

【0033】

金属イオン注入層の形成は、金属面に金属イオンを照射することにより実施できる。金属面に金属イオンを照射することにより、金属酸化層が除去されるとともに、金属イオンが金属面の上層に導入され金属イオン注入層が形成される。金属イオンを照射する方法としては、スパッタリング法、アークイオンプレーティング法およびCVD(Chemical Vapor Deposit)法等が挙げられ、好ましくはスパッタリング法が用いられる。金属イオン注入層は、通常、金属面の上層に別の金属が入り込んだ構造を有する。形成される金属イオン注入層の厚さは、通常、1nm〜990nmである。照射する金属イオンとしては、高エネルギー金属イオン、例えば、Ti、Cr、TiAl、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、W、及びSiのイオンが挙げられ、好ましくはSi、Ti、Cr、TiAlのイオンである。高エネルギー金属イオンは、粒子径が大きく、金属酸化層を効果的に除去することができる。金属イオン注入層の形成は、1種類の金属イオンの照射によって行ってもよいし、複数種の金属イオンの照射によって行ってもよい。

【0034】

金属イオン注入層の形成は、通常、10−10Pa〜10−1Pa、好ましくは10−5Pa〜10−1Paの減圧条件下、通常、100℃〜600℃、好ましくは300℃〜500℃の温度で、金属イオンを照射することにより実施する。

【0035】

本発明では、上記のように形成した金属イオン注入層より上層に、超電導体内に導入されるべき成分を含む薄膜層を成膜する。上記工程により金属酸化層が除去されているため、薄膜層の成膜を効果的に実施することができる。

【0036】

本発明において「超電導体内に導入されるべき成分」とは、MgB2超電導体のコア部の内部に導入されることにより、線材の超電導性能を向上させるものであれば特に限定されない。このような成分としては、MgB2と同種又は異種の超電導体や、MgB2の超電導性能を向上させる成分等が挙げられる。超電導体内に導入されるべき成分としては、Si、Nb、Ti、C、Ta、Sn、Mg、B、V、及びGaからなる群から選択される少なくとも1種の元素からなる金属、合金又は化合物が挙げられ、より具体的にはMgB2、Nb3Snのような超電導物質や、SiC、TiCのような炭化物が挙げられる。

【0037】

薄膜層の成膜は、好ましくは乾式成膜法によって実施する。通常10−10Pa〜10−1Pa、好ましくは10−4Pa〜10−2Paで、通常、150℃〜600℃、好ましくは300℃〜500℃の温度で実施する。加熱温度の条件は薄膜層の成膜を健全に実施するためには重要である。

【0038】

薄膜層の成膜は、金属イオン注入層の形成後、減圧条件を維持したまま実施するのが好ましい。そうすることにより新たに酸化層が形成するのを防止することができる。薄膜層の膜厚は、通常1nm〜100μm、好ましくは1nm〜5μmである。

【0039】

乾式成膜法としては、例えば、マイクロ波プラズマCVD(Chemical Vapor Deposit)法、ECRCVD(Electric Cyclotron Resonance Chemical Vapor Deposit)法、ICP(Inductive Coupled Plasma)法、直流スパッタリング法、ECR(Electric Cyclotron Resonance)スパッタリング法、イオンプレーティング法、アークイオンプレーティング法、EB(Electron Beam)蒸着法、抵抗加熱蒸着法、イオン化蒸着法、アーク蒸着法、レーザ蒸着法などが挙げられ、好ましくは、アークイオンプレーティング法を用いる。乾式成膜法を用いることにより、薄膜層の膜厚を所望の範囲に調整することできる。

【0040】

なお本発明において、「金属イオン注入層より外層」又は「金属イオン注入層より内層」とは、金属イオン注入層の上に直接薄膜層が成膜される場合だけでなく、接合を阻害しない別の層を介して薄膜層が成膜される場合も包含することを意味する。

【0041】

金属芯の外周表面と金属管の内周表面の両方に上記の薄膜層を設ける場合は、2つの薄膜層は同一であっても異なっていてもよい。

【0042】

また金属管または金属芯上の薄膜層は単層状には限られず、多層状であってもよい。多層状の薄膜層としては、例えば超電導特性を高める成分からなる薄膜層(SiC層など)と、当該薄膜層の密着性を高めるための薄膜層(Ti層など)とを重ねて設けることができる。この場合、最外層(金属芯の場合)または最内層(金属管の場合)に超電導特性を高める成分からなる薄膜層を設けることが好ましい。多層状の薄膜層としてはまた、超電導体の原料となる複数の成分の薄膜層(例えば超電導体Nb3Snの原料となるNbの薄膜層とSnの薄膜層)を重ねて設けることができる。Nb薄膜層とSn薄膜層とからなる2層の薄膜層を金属芯外周表面上に設ける場合、Nb薄膜層とSn薄膜層のどちらを内側に設けてもよいが、Nb薄膜層を内側に、Sn薄膜層を外側にそれぞれ設けることが好ましい。

【0043】

本発明の方法では、金属管の内部に金属芯を長尺方向に置き、金属芯と金属管との空隙を満たすようにマグネシウム粉末及びホウ素粉末、或いは二ホウ化マグネシウム粉末を充填し、充填後の前記金属管を減面加工する。金属芯は金属管の断面の中央部を通るように設置されるのが好ましい。

【0044】

減面加工としては、当業者であれば、接合する金属面の形態に合わせて好適な加工法を選択することができる。減面加工を実施する前に金属管を適当な温度に加温してもよい。減面加工はドローベンチ、スエージャー、カセットローラーダイス、溝ロール等の通常の装置を用いて行うことができる。これらの装置を用いて1パス当りの断面減少率が1〜20%程度の伸線加工を繰り返し行うことが好ましい。こうして優れた特性を有する超電導線材が得られる。更に高密度化を図るため、減面加工により得られた線材を冷間あるいは熱間圧延機で加工し、平角状あるいはテープ状の断面とし、適切な温度や雰囲気で熱処理をすることによって高い臨界電流密度を持った線材を得ることもできる。

【0045】

金属管内にマグネシウム粉末及びホウ素粉末を充填するin situ 法においては、減面加工後、加熱処理を行い線材内にてMgB2を形成させる。加熱処理条件については既に述べた。

【0046】

本発明の方法で製造されたMgB2超電導線材は、MgB2を主成分とする超電導体層が高密度化されたものであり、好ましくは、超電導体層の密度が理論密度に対して80%を超えるものである。

【0047】

本発明の方法で製造されたMgB2超電導線材はまた、MgB2を主成分とする超電導体内に、加工前の金属管及び/又は金属芯の薄膜層に由来する成分が分散して存在することを特徴とする。加工前の金属管の内周表面及び/又は金属芯の外周表面に設けられた、MgB2を含む超電導体内に導入されるべき成分を含む薄膜層は、減面加工において破壊され、超電導体内に分散する。薄膜層は金属管又は金属芯の長尺方向全体にわたり均一に設けられているため、前記薄膜層が減面加工において破壊されると、薄膜層を構成する成分は長尺方向には均一に分散される。一方、前記成分は、径方向には、薄膜層が設けられていた面から径方向に離れるにつれて傾斜的に希薄になるように分散される。減面加工により小径化されるため、最終的に得られるMgB2超電導線材では、MgB2を主成分とする超電導体内に加工前の薄膜層を構成する成分が長尺方向には均一に、径方向には緩やかな濃度勾配を伴って分布している。

【0048】

本発明の方法で製造されたMgB2超電導線材は超電導マグネット等の用途に用いることができるほか、電流リード、送電ケーブル、核磁気共鳴分析装置、医療用磁気共鳴診断装置、超電導電力貯蔵装置、磁気分離装置、磁場中単結晶引き上げ装置、冷凍機冷却超電導マグネット装置、超電導エネルギー貯蔵、超電導発電機、核融合炉用マグネット等に用いることができる。

【0049】

本発明は上記の通り、パウダーインチューブ法による超電導線材の製造方法において、粉体内に金属芯を配置して減面加工すること、並びに、加工前の金属芯及び金属管に、超電導体内に導入させるべき成分の薄膜層を予め設けておき、減面加工の工程における強力な力を利用して当該成分を超電導体内に分散させることを特徴とする。この技術思想が、MgB2超電導線材だけでなく、パウダーインチューブ法により製造される他の超電導線材、例えばNb3Sn超電導線材やNb3Al超電導線材の製造にも適用できることは当業者であれば容易に想到し得る。

【0050】

以下に本発明の具体的な実施形態を説明するが、本発明は下記の実施形態には限定されない。

【実施例1】

【0051】

本発明のMgB2超電導線材を以下の手順で作製した。本実施例で作製したMgB2超電導線材の断面構図は図1に示す通りである。また、減面加工前の断面構図は図2に示す通りである。本実施例においては、外側金属管2がCu管、内側金属管3がNb管、金属芯6がTa芯、金属イオン注入層7がSi注入層、薄膜層9がSiC膜である。

【0052】

金属管および金属芯の初期寸法は以下の通りである。

Cu管2:外径18mm、内径16mm、長さ500mm

Nb管3:外径15mm、内径11mm、長さ500mm

Ta芯6:太さ1mm、長さ500mm

Ta芯6の外周表面にはスパッタ装置を用いてSiイオンを照射して酸化膜除去処理を行い、Si注入層7を形成した。チャンバー内の雰囲気は500℃、3.0×10−3Paとした。

【0053】

続いてチャンバー内からTa芯を出さずにSiCをTa芯上に成膜した。なお成膜中の雰囲気はSi照射時と同様であった。またSiCの膜厚は3μmとした。図4に成膜したTa芯の外周表面部の顕微鏡写真を示す。同写真から、Ta芯上に金属イオン注入層のSiを介在させたSiCが成膜されたことがわかる。

【0054】

一方、Nb管の内周表面上にも上記と同様の手順でSi注入層(図示していない)を形成した。

Mg粉末とB粉末とを1:2(体積比)でボールミルを用いて混合した。

Nb管の中に、成膜後のTa芯とMg+B混合粉末とをArガスで封止したグローブボックス内で充填した。

【0055】

次にTa芯およびMg+B混合粉末を充填したNb管の外周にCu管を被せ、ドローベンチにより線引き加工を実施した。線引き加工は全体径がΦ1.0mmまで実施した。

線引き加工後、加熱処理を施した。加熱処理はAr中で630℃にて1時間行った。

【0056】

上記の手順で作製されたMgB2超電導線材の断面写真を図3に示す。同写真から、中央部にTa芯の存在する高密度なMgB2超電導線材が形成されていることがわかる。

【0057】

こうして作製されたMgB2超電導線材を用いて、線材の臨界電流測定を実施した。測定は一般的な直流四端子法を用いて、試料全体を液体ヘリウム中に浸漬して行った。

【0058】

比較のために、従来の方法によりMgB2超電導線材を作製した。比較のためのMgB2超電導線材は、Ta芯を用いなかった以外は上記実施例と同様の手順にて作製した。

【0059】

実験結果を図5に示す。これより、本実施例で作製したMgB2超電導線材が優れた通電特性を有する超電導線材であることがわかった。また従来方法で作製したMgB2超電導線材と比較して、超電導特性がより優れていることが明らかとなった。

【実施例2】

【0060】

本実施例では薄膜層9として、実施例1におけるSiC薄膜に代えて、MgB2薄膜を設けた。また金属イオン注入層7として、実施例1におけるSi注入層に代えて、Ti注入層を設けた。その外の構成及び実験条件は実施例1と同様である。

【0061】

本実施例により得られたMgB2超電導線材の断面観察の結果、この製造方法においても、中央部にTa芯が存在する高密度なMgB2超電導体層が形成されていることが明らかとなった。

【0062】

本実施例により得られたMgB2超電導線材の超電導特性を、実施例1と同様の手順で評価したところ、従来方法で作製したMgB2超電導線材より優れていることがわかった。この効果は、MgB2コア部の高密度化と、成膜されたMgB2がMgB2コア部内に分散したことによるものと考えられる。

【実施例3】

【0063】

本実施例では実施例1における薄膜層9と金属イオン注入層7との間に更に、Ti膜からなる高密着層(図示せず)を設けた。また金属イオン注入層7として、実施例1におけるSi注入層に代えて、Ti注入層を設けた。その外の構成及び実験条件は実施例1と同様である。

【0064】

本実施例により得られたMgB2超電導線材の断面観察の結果、この製造方法においても、中央部にTa芯が存在する高密度なMgB2超電導体層が形成されていることが明らかとなった。

【0065】

本実施例により得られたMgB2超電導線材の超電導特性を、実施例1と同様の手順で評価したところ、従来方法で作製したMgB2超電導線材より優れていることがわかった。この効果は、MgB2コア部の高密度化と、成膜されたSiCがMgB2コア部内に分散したことによるものと考えられる。

【実施例4】

【0066】

本実施例では実施例1におけるSiC薄膜(薄膜層9)に代えて、NbとSnとからなる多段金属薄膜層(図示せず)を設けた。この多段金属薄膜層は、Ta芯にNbを成膜し、次いでNb薄膜上にSnを成膜することにより形成した。また金属イオン注入層7として、実施例1におけるSi注入層に代えて、Ti注入層を設けた。その外の構成及び実験条件は実施例1と同様である。本実施例では超電導体層内に分散したNbとSnとが加熱処理工程で超電導体であるNb3Snに変換される。

【0067】

本実施例により得られたMgB2超電導線材の断面観察の結果、この製造方法においても、中央部にTa芯が存在する高密度なMgB2超電導体層が形成されていることが明らかとなった。

【0068】

本実施例により得られたMgB2超電導線材の超電導特性を、実施例1と同様の手順で評価したところ、従来方法で作製したMgB2超電導線材より優れていることがわかった。この効果は、MgB2コア部の高密度化と、MgB2コア部内に分散して存在するNb3Snによるものと考えられる。

【図面の簡単な説明】

【0069】

【図1】実施例1で作製したMgB2超電導線材の減面加工後の断面構造を示す図である。

【図2】実施例1で作製したMgB2超電導線材の減面加工前の断面構造を示す図である。

【図3】実施例1で作製したMgB2超電導線材の減面加工後の断面の顕微鏡写真である。

【図4】実施例1で作製した金属芯の外周表面付近の断面の顕微鏡写真である。

【図5】実施例1で作製したMgB2超電導線材の超電導特性を示す図である。

【図6】従来方法1で作製したMgB2超電導線材の断面構造を示す図である。

【図7】従来方法1で作製したMgB2超電導線材の断面の顕微鏡写真である。

【図8】従来方法3で作製したMgB2超電導線材の断面構造を示す図である。

【符号の説明】

【0070】

1・・・MgB2超電導線材、2・・・外側金属管、3・・・内側金属管、4・・・MgB2コア部又はMg+B粉末のコア部、5・・・他の成分が添加されたMgB2コア部、6・・・金属芯、7・・・金属イオン注入層、8・・・金属芯に由来する成分が分散したMgB2コア部、9・・・薄膜層

【特許請求の範囲】

【請求項1】

金属芯とマグネシウムとホウ素とを金属管の内部に充填する工程、

充填後の前記金属管を減面加工する工程、及び

減面加工により得られた線材を加熱処理して線材内で二ホウ化マグネシウムを形成する工程

を含み、

前記金属芯が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備え、及び/又は、前記金属管が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備える、

二ホウ化マグネシウム超電導線材の製造方法。

【請求項2】

金属芯と二ホウ化マグネシウムとを金属管の内部に充填する工程、及び

充填後の前記金属管を減面加工する工程

を含み、

前記金属芯が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備え、及び/又は、前記金属管が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備える、

二ホウ化マグネシウム超電導線材の製造方法。

【請求項3】

前記金属芯が、外周表面に形成された金属イオン注入層と、該金属イオン注入層より外層に形成された、超電導体内に導入されるべき成分を含む薄膜層とを備えるものである、請求項1又は2に記載の方法。

【請求項4】

前記金属管が、内周表面に形成された金属イオン注入層と、該金属イオン注入層より内層に形成された、超電導体内に導入されるべき成分を含む薄膜層とを備えるものである、請求項1〜3のいずれか1項に記載の方法。

【請求項5】

前記金属イオン注入層がTi、Cr、TiAl、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、W、及びSiからなる群から選択される少なくとも1種を含有する請求項3又は4に記載の方法。

【請求項6】

前記金属イオン注入層の厚さが1nm〜990nmである請求項3〜5のいずれか1項に記載の方法。

【請求項7】

前記薄膜層が、超電導体内に導入されるべき成分としてSi、Nb、Ti、C、Ta、Sn、Mg、B、V、及びGaからなる群から選択される少なくとも1種の元素からなる金属、合金又は化合物を含む請求項1〜6のいずれか1項に記載の方法。

【請求項8】

前記薄膜層の厚さが1nm〜100μmである請求項1〜7のいずれか1項に記載の方法。

【請求項9】

前記薄膜層が10−10Pa〜10−1Paの圧力条件下で形成されたものである請求項1〜8のいずれか1項に記載の方法。

【請求項10】

前記薄膜層が150℃〜600℃の温度条件下で形成されたものである請求項1〜9のいずれか1項に記載の方法。

【請求項11】

前記金属芯がTi、Cr、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、及びWからなる群から選択される金属、又は前記群から選択される2種以上の金属の合金により形成される請求項1〜10のいずれか1項に記載の方法。

【請求項12】

請求項1〜11のいずれか1項に記載の方法により製造された二ホウ化マグネシウム超電導線材。

【請求項13】

二ホウ化マグネシウムを含む超電導体の周囲を金属被覆材が包囲してなる二ホウ化マグネシウム超電導線材であって、超電導体の内部に、線材の長尺方向に沿って金属芯が配置されていることを特徴とする二ホウ化マグネシウム超電導線材。

【請求項14】

前記超電導体内に、加工前の金属被覆材に由来する成分及び/又は加工前の金属芯に由来する成分が分散して存在している請求項13に記載の二ホウ化マグネシウム超電導線材。

【請求項15】

前記成分がSi、Nb、Ti、C、Ta、Sn、Mg、B、V、及びGaからなる群から選択される少なくとも1種の元素からなる金属、合金又は化合物である請求項14に記載の二ホウ化マグネシウム超電導線材。

【請求項16】

前記金属被覆材の内周表面及び/又は前記金属芯の外周表面に金属イオン注入層が存在する請求項13〜15のいずれか1項に記載の二ホウ化マグネシウム超電導線材。

【請求項17】

前記金属イオン注入層がTi、Cr、TiAl、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、W、及びSiからなる群から選択される少なくとも1種を含有する請求項16に記載の二ホウ化マグネシウム超電導線材。

【請求項18】

前記金属イオン注入層の厚さが0.001μm〜10μmである請求項16又は17に記載の二ホウ化マグネシウム超電導線材。

【請求項19】

前記金属芯がTi、Cr、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、及びWからなる群から選択される金属、又は前記群から選択される2種以上の金属の合金により形成されるものである請求項13〜18のいずれか1項に記載の二ホウ化マグネシウム超電導線材。

【請求項20】

請求項12〜19のいずれか1項に記載の二ホウ化マグネシウム超電導線材を用いたマグネット。

【請求項1】

金属芯とマグネシウムとホウ素とを金属管の内部に充填する工程、

充填後の前記金属管を減面加工する工程、及び

減面加工により得られた線材を加熱処理して線材内で二ホウ化マグネシウムを形成する工程

を含み、

前記金属芯が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備え、及び/又は、前記金属管が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備える、

二ホウ化マグネシウム超電導線材の製造方法。

【請求項2】

金属芯と二ホウ化マグネシウムとを金属管の内部に充填する工程、及び

充填後の前記金属管を減面加工する工程

を含み、

前記金属芯が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備え、及び/又は、前記金属管が、二ホウ化マグネシウムを含む超電導体内に導入されるべき成分を含む薄膜層を備える、

二ホウ化マグネシウム超電導線材の製造方法。

【請求項3】

前記金属芯が、外周表面に形成された金属イオン注入層と、該金属イオン注入層より外層に形成された、超電導体内に導入されるべき成分を含む薄膜層とを備えるものである、請求項1又は2に記載の方法。

【請求項4】

前記金属管が、内周表面に形成された金属イオン注入層と、該金属イオン注入層より内層に形成された、超電導体内に導入されるべき成分を含む薄膜層とを備えるものである、請求項1〜3のいずれか1項に記載の方法。

【請求項5】

前記金属イオン注入層がTi、Cr、TiAl、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、W、及びSiからなる群から選択される少なくとも1種を含有する請求項3又は4に記載の方法。

【請求項6】

前記金属イオン注入層の厚さが1nm〜990nmである請求項3〜5のいずれか1項に記載の方法。

【請求項7】

前記薄膜層が、超電導体内に導入されるべき成分としてSi、Nb、Ti、C、Ta、Sn、Mg、B、V、及びGaからなる群から選択される少なくとも1種の元素からなる金属、合金又は化合物を含む請求項1〜6のいずれか1項に記載の方法。

【請求項8】

前記薄膜層の厚さが1nm〜100μmである請求項1〜7のいずれか1項に記載の方法。

【請求項9】

前記薄膜層が10−10Pa〜10−1Paの圧力条件下で形成されたものである請求項1〜8のいずれか1項に記載の方法。

【請求項10】

前記薄膜層が150℃〜600℃の温度条件下で形成されたものである請求項1〜9のいずれか1項に記載の方法。

【請求項11】

前記金属芯がTi、Cr、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、及びWからなる群から選択される金属、又は前記群から選択される2種以上の金属の合金により形成される請求項1〜10のいずれか1項に記載の方法。

【請求項12】

請求項1〜11のいずれか1項に記載の方法により製造された二ホウ化マグネシウム超電導線材。

【請求項13】

二ホウ化マグネシウムを含む超電導体の周囲を金属被覆材が包囲してなる二ホウ化マグネシウム超電導線材であって、超電導体の内部に、線材の長尺方向に沿って金属芯が配置されていることを特徴とする二ホウ化マグネシウム超電導線材。

【請求項14】

前記超電導体内に、加工前の金属被覆材に由来する成分及び/又は加工前の金属芯に由来する成分が分散して存在している請求項13に記載の二ホウ化マグネシウム超電導線材。

【請求項15】

前記成分がSi、Nb、Ti、C、Ta、Sn、Mg、B、V、及びGaからなる群から選択される少なくとも1種の元素からなる金属、合金又は化合物である請求項14に記載の二ホウ化マグネシウム超電導線材。

【請求項16】

前記金属被覆材の内周表面及び/又は前記金属芯の外周表面に金属イオン注入層が存在する請求項13〜15のいずれか1項に記載の二ホウ化マグネシウム超電導線材。

【請求項17】

前記金属イオン注入層がTi、Cr、TiAl、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、W、及びSiからなる群から選択される少なくとも1種を含有する請求項16に記載の二ホウ化マグネシウム超電導線材。

【請求項18】

前記金属イオン注入層の厚さが0.001μm〜10μmである請求項16又は17に記載の二ホウ化マグネシウム超電導線材。

【請求項19】

前記金属芯がTi、Cr、C、Al、V、Fe、Co、Ni、Cu、Zr、Nb、Mo、Ag、Hf、Ta、及びWからなる群から選択される金属、又は前記群から選択される2種以上の金属の合金により形成されるものである請求項13〜18のいずれか1項に記載の二ホウ化マグネシウム超電導線材。

【請求項20】

請求項12〜19のいずれか1項に記載の二ホウ化マグネシウム超電導線材を用いたマグネット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−157590(P2007−157590A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−353757(P2005−353757)

【出願日】平成17年12月7日(2005.12.7)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年12月7日(2005.12.7)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]