高摩擦搬送面を備えたコンベアベルトモジュール

ベルトモジュール(40)は、高摩擦材料(70)を取り付けるために、外面(44)に関連したキャビティ(100)とリブ(90,92)を有するグリッド形状を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はコンベアベルト、さらに詳しくは横回転ロッドにより相互に連結されたプラスチックベルトモジュールの列で構成されたモジュール型プラスチックコンベアベルトに関する。

【背景技術】

【0002】

プラスチックコンベアベルトは、金属コンベアベルトと異なり、腐食せず、軽量で、洗浄が容易であるため、広範囲に、特に食品を搬送するのに使用されている。モジュールプラスチックコンベアベルトは、選択可能な幅の列に並べて配置することができる成形プラスチックモジュールリンク、又はベルトモジュールで構成されている。モジュールの各辺から延びる一連の間隔を置いたリンク端は、回転ロッドを収容する整列した孔を含む。1列のモジュールの一端に沿うリンク端は隣接する列のリンク端と相互に接続されている。側から側に端から端に接続されたモジュールの整列孔に嵌合する回転ロッドは隣接する列間のヒンジを構成している。ベルトモジュールの列は互いに連結され、駆動スプロケットの回りに回転することができるエンドレスコンベアベルトを形成し、モジュールは内面にスプロケット歯と噛合する凹部が設けられている。

【0003】

ベルトモジュールは、ベルトと搬送される物品との間の摩擦を増大して物品の滑りを防止するために、弾性面例えばゴム面を備えることがある。高摩擦面を設けることは、モジュールに適切に保持され、繰り返し使用しても緩んだり落下したりしないように面を取り付けるという問題が生じる。典型的にはエラストマー又は他の高摩擦材料である高摩擦搬送面を、典型的には剛性プラスチック材料から形成されるベルトモジュールに取り付ける多くの試みがなされている。

【0004】

このような試みの一例は、米国特許第4832193号及び第4925013号の示すようなタングアンドグルーブ及びファスナーによるモジュールへの部材の機械的保持である。他の例は、硬質プラスチックモジュール体と同時成形して、米国特許第6948613号に開示されているような溝、及び米国特許第5439097号に示されるようなリベット状要素を含むモジュール体にゴムを機械的に保持する構造を設けることにより、熱可塑性ゴムのような一体的に成形された弾性材料である。さらに他の例は、米国公開特許出願第2005/241923号に記載れているように、モジュールに凹設されたゴムとアンダーカットを形成して機械的相互接続を与える変形した突起とを備える同時成形ラバートップモジュールである。さらに他の例は、米国特許第5361893号及び第5507383号に示されているように、機械的に保持することなく、平坦なモジュール面に熱的に接合されたゴムを備える同時成形ラバートップモジュールである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第4832193号

【特許文献2】米国特許第4925013号

【特許文献3】米国特許第6948613号

【特許文献4】米国特許第5439097号

【特許文献5】米国公開特許出願第2005/241923号

【特許文献6】米国特許第5361893号

【特許文献7】米国特許第5507383号

【発明の概要】

【0006】

前述の試みは全ていくつかの改良を提供し、広範囲に使用されているが、ゴムのような高摩擦材料のコンベアベルトモジュールへの保持が不十分であるという問題が依然として残っている。これまで最良の可能性と最高の利用性のアタッチメントを提供する目的を満足する利用可能な固定配置や方法はない。これはポリアセタール樹脂材料から形成されるモジュールにゴムを適用する特殊なケースである。非常に良好な物理的特性と強度により、ポリアセタールはコンベアベルトモジュールを形成する非常に一派的な材料である。しかしながら、ポリアセタールに成形された熱可塑性ゴムの接着性は非常に低い。したがって、高摩擦弾性材料の硬質プラスチックコンベアベルトモジュールへの保持においてさらなる改良の明確な要求がある。

【0007】

本発明は、独立請求項1及び15によるベルトモジュールを提供することで前述の要求に対処している。独立請求項28は本発明によるベルトモジュールの製造方法を規定している。好ましい実施形態は従属請求項から明らかになる。

【0008】

コンベアベルトモジュールに高摩擦弾性面を取り付ける改良された構造及び方法が提供されている。プラスチックモジュールの成形技術はモジュールの上面すなわち外面に特殊なグリッド形状を設けるのに利用される。スロット又はホールの形態のキャビティがモジュールの底から上面まで形成されている。スロットの上部には、リブが形成され、スロットの開口を横切っている。さらに、穴(bore)が上面からモジュールに設けられ、開口の一部を横切って穴に入るリブによって規定される段部(step)を有する。前述の全ての構造は、後に詳細に示され記載されるが、成形工程の第1段階により設けられる。第2段階では、ゴムがモジュールに成形され、ゴムはキャビティ及び凹部(recess)に流入し、キャビティ及び凹部を横切るリブの一部の回り及び下方を流れ、リブのこれらの部分を完全に包囲するようになる。ゴムがモジュールのリブを包囲しているこれらの全ての場所では、ゴムはその場所に永久的に確実に保持される。もしゴムが接着剤又は熱溶着によってのみその場所に保持された場合のように、剥がれることはない。前述の方法により成形されたゴムを取り除くにはゴムを引き剥がし、ゴム構造を破損する必要がある。このように、ゴムの非常に確実な保持が達成される。

【図面の簡単な説明】

【0009】

本発明は下記図面に示され、図面では同一の参照符号は同一又は類似の部分を示す。

【図1】モジュールコンベアベルトに使用する基本ベルトモジュールの概略図。

【図2】本発明の方法により製造されたモジュールの配置の斜視図。

【図3】図2と同様のモジュールの斜視図であるが、代案の表面形状を有する。

【図4】本発明の方法の第1段階の後のモジュールの斜視図。

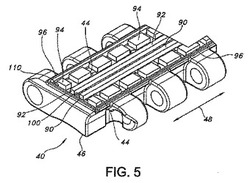

【図5】図4のモジュールの一部の拡大図。

【図6】図5に示すモジュールの一部の断面図。

【図7】図6のモジュールをさらに示す概略図。

【図8】本発明の方法の第2段階の後のモジュールを示す図6に類似の断面図。

【図9】図8のモジュールをさらに示す概略図。

【図10】モジュールの凹部と係合するスプロケット歯を示す図8の反転図。

【図11a】本発明の方法の一形態を示す概略図。

【図11b】本発明の方法の一形態を示す概略図。

【図11c】本発明の方法の一形態を示す概略図。

【発明を実施するための形態】

【0010】

モジュールコンベアベルトに使用する基本ベルトモジュール10が図1に概略示されている。モジュール10は、反対側に向けられたリンク端16と18の間に外面12と内面14を有し、リンク端16と18にそれぞれ穴20、22を有する本体からなる。モジュール10は典型的にはプラスチック材料から成形される。モジュールコンベアベルトは、選択可能な幅で横に並べて配置されたモジュール10のような複数のモジュールで構成されている。穴20と22はそれぞれ回転ロッド24と26を収容するように整列している。ベルトモジュールの列は互いに接続され、すなわち回転ロッドを介してヒンジ接合されて、エンドレスコンベアベルトを形成し、モジュール10′と10″はこの列に含まれている。モジュールコンベアベルトに使用するベルトモジュールのさらに詳細な説明については、2005年9月27日に発行され、「高摩擦搬送面を備えたモジュール」と称する米国特許第6948613号を参照のこと。その開示内容は参照することでここに組み込まれる。

【0011】

ベルトモジュールはしばしば、ベルトと搬送される物品との間の摩擦を増加して物品の滑りを防止するために、弾性面例えばゴム面を備えている。このような高摩擦面は図1においてモジュール10に対しては符号28、モジュール10′と10″に対しては28′と28″で示されている。高摩擦を設けることは、モジュールに適切に保持され、繰り返し使用後に緩んだり落下しないように、面を取り付けるという問題が生じる。前述したように、これまで最良の可能性と最高の利用性のアタッチメントを提供する目的を満足する利用可能な固定配置や方法はないが、これはポリアセタール樹脂材料から形成されたモジュールにゴムを適用する場合である。

【0012】

本発明は、高摩擦弾性面をコンベアベルトモジュールを取り付ける改良された構造と方法を提供することで前述の問題に対処している。プラスチックモジュールの成形技術はモジュールの上面すなわち外面に特殊なグリッド形状を設けるのに利用される。スロット又はホールの形態のキャビティがモジュールの底から上面まで形成されている。スロットの上部には、リブが形成され、スロットの開口を横切っている。さらに、穴(bore)が上面からモジュールに設けられ、開口の一部を横切って穴に入るリブによって規定される段部(step)を有する。前述の全ての構造は、後に詳細に示され記載されるが、成形工程の第1段階により設けられる。第2段階では、ゴムがモジュールに成形され、ゴムはキャビティ及び凹部(recess)に流入し、キャビティ及び凹部を横切るリブの一部の回り及び下方を流れ、リブのこれらの部分を完全に包囲するようになる。ゴムがモジュールのリブを包囲しているこれらの全ての場所では、ゴムはその場所に永久的に確実に保持される。もしゴムが接着剤又は熱溶着によってのみその場所に保持された場合のように、剥がれることはない。前述の方法により成形されたゴムを取り除くにはゴムを引き剥がし、ゴム構造を破損する必要がある。このように、ゴムの非常に確実な保持が達成される。

【0013】

図2は、前述の方法により製造されたモジュールの配置を示す。特に、3つのモジュール40,40′及び40″が示され、これらはコンベアベルトの一部を示し、隣接するモジュールは協働するリンク端と回転ロッドにより相互に接続され、すなわちヒンジ接続されている。モジュール40を参照すると、それは、外面44と、反対側に位置する内面46と、モジュール40が組み込まれているコンベアベルトの進行方向にほぼ垂直に配置された長手軸48とを有する本体42を含む。複数の第1リンク端50は、ベルトの進行方向に本体42から外方に延びており、各リンク端50は前述したように回転ロッドを受け入れる穴52を有する。複数の第2リンク端56は複数の第1リンク端50と反対の方向に延びている。第2リンク端56は第1リンク端50と実質的に同一であるが、モジュール40と隣接して配置されたモジュール40′が介在し、一方のベルトモジュールの第1リンク端すなわちモジュール40′のリンク端50′が隣接するモジュールすなわちモジュール40のリンク端56の複数の第2リンク端の間に規定される空間に嵌るように、第1リンク端からずれている。モジュール40と40′は回転ロッド58を介して互いにヒンジ接続されている。

【0014】

各モジュール40,40′及び40″は、簡単に前述したキャビティ及びリブ(図2には示されていない)の配置を有する。各モジュール40,40′及び40″は、モジュールの外面にゴムのような弾性材料70,70′及び70″を有し、モジュールに摩擦物品搬送面を提供している。簡単に前述したように、弾性材料はキャビティの中に延びており、キャビティを横切るリブの一部の回り及び下方に、これらのリブの部分を完全に包囲するように延びて、弾性材料がその場所に永久的に確実に保持されるようになっている。

【0015】

図2は、弾性材料70,70′及び70″により設けられた物品搬送面の一つの形態及び形状を示す。各モジュールの表面の形状は、モジュール長手軸に沿ってモジュールのほぼ全長にわたって延びるほぼ細長い矩形である。矩形の物品搬送面の各側はモジュール本体とリンク端の間の接合部又はその近傍に位置している。弾性材料70,70′及び70″の外面は、滑らかで連続し、又は図2に示すように、側方に配置された溝又は凹部72,72及び72″を設けることができる。

【0016】

図3は、代案の弾性面形状を示し、リンク端と整列し側方に配置された形態である。図3の配置の一つのモジュールを参照すると、部分80はリンク端82と整列し、部分84はリンク端86と整列している。さらに、各部分80は対応する一つのリンク端82の面の一部に延び、各部分84は対応する一つのリンク端86の一部に延びている。

【0017】

図2と3は、弾性材料により設けられた物品搬送面に利用することができる形態又は形状の例を示す。他の形態及び形状ももちろん利用することができる。

【0018】

図4を参照すると、前述した方法の第1段階の後であって、第2段階に行われる弾性材料すなわちゴムの適用の前に現れるモジュール40が示されている。少なくとも1つのリブがモジュール40の本体42に固定され、図4に示された配置では、本体42のほぼ全長に沿って延びる一対のリブ90,92が示されている。この図示された配置では、リブ90,92は本体42の全てのキャビティ(図42では図示しない)を横切って延びている。また、モジュール40は、追加のリブ94を備え、該リブは穴(図4には示されていない)と関係し、前述した段部を規定しているが、これについては以下に詳細に示しかつ説明する。オプションとして、望むなら、モジュール40は周辺フレーム又は隆起エッジ96を備えることができる。

【0019】

図5は、図4のモジュール40の長さの一部の拡大図であり、リブとキャビティの間の関係を示す。少なくとも1つのキャビティがあり、図示されたモジュールでは、複数のキャビティ100があり、各キャビティはモジュール40の外面44の開口からモジュール内面46に向かって延びている。複数のキャビティ100はモジュール外面44に間隔を置いた関係で配置されている。このモジュールの各キャビティ100は、モジュール40の長手軸48にほぼ垂直に延びる細長いスリットの形態である。図5に見られるように、各リブ90,92は複数の開口100を横切るように延びている。各リブ90,92は、

開口とキャビティの一部を邪魔しないように残し、リブの隣接する対向側面を開口するように、キャビティ100を横切って延びている。図4,5の図示されたモジュール40には、一対のリブ90,92を有し、モジュール40の全長に沿って間隔を置かれたスロット100を有し、リブの数はキャビティの数以下である。モジュール40は、少なくとも1つの追加の空間を、モジュール外面44からモジュール内面46に向かって延びる穴110の形態で備えることができる。さらに詳細に示され記載されるように、穴110と追加のリブ94の一つは段状形状を形成するように協働する。

【0020】

図6は、図5に示すモジュールの一部の断面図である。細長いリブ90と92、追加のリブ92、細長いスロット100の形態で複数のキャビティ、穴110の形態の追加のキャビティの組はさらに詳細に説明する。前述したように、段状形状116は、穴110と追加のリブ94によって形成されている。類似の段状形態は、モジュール40の他の穴110と関連して、そのうちの3つが図5に示されている。

【0021】

リブとキャビティの間の関係は、図6に示す構造の一部の概略図である図7にさらに示されている。図7はリブ90とスロット100の間の関係を示す。特に、リブ90は、モジュール外面44の開口を一部を残しスロット100に至り、またスロット100の一部がリブ90の隣接する対向側面を邪魔せず又は開口するように、スロット100を横切る方向に延びている。リブ90は、モジュール本体42の内面の方向にほぼ面する内面部120と、該内面部120から延びる実質的に反対側に面する側面部122,124と、該側面部122,124の間でリブ内面部120と反対側でほぼ面する外面部126を有している。

【0022】

図示されたモジュールではリブ90は矩形形状の断面を有するが、他の形状も利用することができる。例えば、円形断面のリブでは、内面部はモジュール内面に向って面する円の第1象限であり、側面部分は第1象限に対して反対側にあって反対方向の面する一対の円の象限であり、他の面部は前述の一対の象限の間にあって第1象限と反対側に面する円の残りの象限である。さらなる例として、三角形断面のリブでは、内面部は三角形の底辺であり、側面部は三角形の側面であり、外面部は三角形の頂点であろう。

【0023】

他のリブ形状ももちろん利用可能である。図7における前述の説明及び付随する説明はリブ92に適用可能であり、1又は複数のキャビティを横切って延びるモジュールのいかなる追加のリブにも適用可能である。

【0024】

図8は図6に類似する断面図であり、弾性材料70を適用した後のモジュール40を示す。材料70すなわちゴムは、キャビティ又はスロット100の中に延び、キャビティと関連するリブ、図ではリブ90,91に係合している。図8は、また穴110の中に延びて、追加のリブ94によって規定される段状形状116に係合する弾性部材70を示している。

【0025】

リブと弾性材料の間の関係はさらに図8の構造の一部の概略図である図9に示されている。図9はリブ90と材料70の間の関係を示す。特に、弾性材料70はキャビティ100の中に延び、リブ90の両面にまで延びている。弾性材料70は少なくともリブ90の内面120に係合し、図示するモジュールでは材料70はリブ90を囲むようにリブ90の側面部122,124と外面部126にも係合している。この結果、弾性材料70すなわちゴムは永久的に確実にその場所に保持される。図9の前述の説明及びリブ90と王位材料70に対する記載は、それを囲むリブ92及びそれを囲む材料70、及び1又は複数のキャビティを横切って延びるモジュールへの追加のリブにも、同様に適用可能である。

【0026】

前述したように、ベルトモジュールの列は互いに接続されて、駆動スプロケットの回りに回動することができるエンドレスコンベアベルトを形成し、またモジュールはその内面に凹部が設けられる。図10は図8の反転図であり、モジュール40の内面46に設けられた凹部130の形態を示し、その凹部はコンベアベルト駆動ソケットの歯と係合する。

【0027】

本発明の方法は、当業者によく知られている成形技術である同時成形(co-molding)によって実施することができる。概略的には、同時成形では2つの分離した金型が同じ部分に使用される。図11aは金型の下半型140にあるモジュール40を概略的に示す。図11bは、方法の第1段階で使用される第1上半型を概略的に示し、図4、5に示すようなキャビティ、リブ及び穴を有するモジュール40を成形する。図11cは、方法の第2段階で使用される第2上半型144を概略的に示し、図8に示すようにモジュール40の弾性面70を形成する。前述の同時成形手順は、方法の第1段階が完了した後にモジュール40が下半型140に残り、方法の第2段階中にそこで操作できるので、製造時間を節減する。一例として、方法の両段階は射出成形により実施することができる。

【0028】

本発明はある実施形態に関連して説明したが、本発明の範囲をこの説明した特定の形態に限定する意図はなく、逆に、本発明の範囲内に含まれるような代案、修正案、及び均等物を包含するように意図されている。

【符号の説明】

【0029】

40、40′、40″ ベルトモジュール

42 本体

44 外面

46 内面

48 長手軸

50 第1リンク端

56 第2リンク端

70 弾性材料

90,92 リブ

94 追加のリブ

100 キャビティ

110 穴

116 段形状

120 内面部

122,124 側面部

126 外面部

130 凹部

【技術分野】

【0001】

本発明はコンベアベルト、さらに詳しくは横回転ロッドにより相互に連結されたプラスチックベルトモジュールの列で構成されたモジュール型プラスチックコンベアベルトに関する。

【背景技術】

【0002】

プラスチックコンベアベルトは、金属コンベアベルトと異なり、腐食せず、軽量で、洗浄が容易であるため、広範囲に、特に食品を搬送するのに使用されている。モジュールプラスチックコンベアベルトは、選択可能な幅の列に並べて配置することができる成形プラスチックモジュールリンク、又はベルトモジュールで構成されている。モジュールの各辺から延びる一連の間隔を置いたリンク端は、回転ロッドを収容する整列した孔を含む。1列のモジュールの一端に沿うリンク端は隣接する列のリンク端と相互に接続されている。側から側に端から端に接続されたモジュールの整列孔に嵌合する回転ロッドは隣接する列間のヒンジを構成している。ベルトモジュールの列は互いに連結され、駆動スプロケットの回りに回転することができるエンドレスコンベアベルトを形成し、モジュールは内面にスプロケット歯と噛合する凹部が設けられている。

【0003】

ベルトモジュールは、ベルトと搬送される物品との間の摩擦を増大して物品の滑りを防止するために、弾性面例えばゴム面を備えることがある。高摩擦面を設けることは、モジュールに適切に保持され、繰り返し使用しても緩んだり落下したりしないように面を取り付けるという問題が生じる。典型的にはエラストマー又は他の高摩擦材料である高摩擦搬送面を、典型的には剛性プラスチック材料から形成されるベルトモジュールに取り付ける多くの試みがなされている。

【0004】

このような試みの一例は、米国特許第4832193号及び第4925013号の示すようなタングアンドグルーブ及びファスナーによるモジュールへの部材の機械的保持である。他の例は、硬質プラスチックモジュール体と同時成形して、米国特許第6948613号に開示されているような溝、及び米国特許第5439097号に示されるようなリベット状要素を含むモジュール体にゴムを機械的に保持する構造を設けることにより、熱可塑性ゴムのような一体的に成形された弾性材料である。さらに他の例は、米国公開特許出願第2005/241923号に記載れているように、モジュールに凹設されたゴムとアンダーカットを形成して機械的相互接続を与える変形した突起とを備える同時成形ラバートップモジュールである。さらに他の例は、米国特許第5361893号及び第5507383号に示されているように、機械的に保持することなく、平坦なモジュール面に熱的に接合されたゴムを備える同時成形ラバートップモジュールである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第4832193号

【特許文献2】米国特許第4925013号

【特許文献3】米国特許第6948613号

【特許文献4】米国特許第5439097号

【特許文献5】米国公開特許出願第2005/241923号

【特許文献6】米国特許第5361893号

【特許文献7】米国特許第5507383号

【発明の概要】

【0006】

前述の試みは全ていくつかの改良を提供し、広範囲に使用されているが、ゴムのような高摩擦材料のコンベアベルトモジュールへの保持が不十分であるという問題が依然として残っている。これまで最良の可能性と最高の利用性のアタッチメントを提供する目的を満足する利用可能な固定配置や方法はない。これはポリアセタール樹脂材料から形成されるモジュールにゴムを適用する特殊なケースである。非常に良好な物理的特性と強度により、ポリアセタールはコンベアベルトモジュールを形成する非常に一派的な材料である。しかしながら、ポリアセタールに成形された熱可塑性ゴムの接着性は非常に低い。したがって、高摩擦弾性材料の硬質プラスチックコンベアベルトモジュールへの保持においてさらなる改良の明確な要求がある。

【0007】

本発明は、独立請求項1及び15によるベルトモジュールを提供することで前述の要求に対処している。独立請求項28は本発明によるベルトモジュールの製造方法を規定している。好ましい実施形態は従属請求項から明らかになる。

【0008】

コンベアベルトモジュールに高摩擦弾性面を取り付ける改良された構造及び方法が提供されている。プラスチックモジュールの成形技術はモジュールの上面すなわち外面に特殊なグリッド形状を設けるのに利用される。スロット又はホールの形態のキャビティがモジュールの底から上面まで形成されている。スロットの上部には、リブが形成され、スロットの開口を横切っている。さらに、穴(bore)が上面からモジュールに設けられ、開口の一部を横切って穴に入るリブによって規定される段部(step)を有する。前述の全ての構造は、後に詳細に示され記載されるが、成形工程の第1段階により設けられる。第2段階では、ゴムがモジュールに成形され、ゴムはキャビティ及び凹部(recess)に流入し、キャビティ及び凹部を横切るリブの一部の回り及び下方を流れ、リブのこれらの部分を完全に包囲するようになる。ゴムがモジュールのリブを包囲しているこれらの全ての場所では、ゴムはその場所に永久的に確実に保持される。もしゴムが接着剤又は熱溶着によってのみその場所に保持された場合のように、剥がれることはない。前述の方法により成形されたゴムを取り除くにはゴムを引き剥がし、ゴム構造を破損する必要がある。このように、ゴムの非常に確実な保持が達成される。

【図面の簡単な説明】

【0009】

本発明は下記図面に示され、図面では同一の参照符号は同一又は類似の部分を示す。

【図1】モジュールコンベアベルトに使用する基本ベルトモジュールの概略図。

【図2】本発明の方法により製造されたモジュールの配置の斜視図。

【図3】図2と同様のモジュールの斜視図であるが、代案の表面形状を有する。

【図4】本発明の方法の第1段階の後のモジュールの斜視図。

【図5】図4のモジュールの一部の拡大図。

【図6】図5に示すモジュールの一部の断面図。

【図7】図6のモジュールをさらに示す概略図。

【図8】本発明の方法の第2段階の後のモジュールを示す図6に類似の断面図。

【図9】図8のモジュールをさらに示す概略図。

【図10】モジュールの凹部と係合するスプロケット歯を示す図8の反転図。

【図11a】本発明の方法の一形態を示す概略図。

【図11b】本発明の方法の一形態を示す概略図。

【図11c】本発明の方法の一形態を示す概略図。

【発明を実施するための形態】

【0010】

モジュールコンベアベルトに使用する基本ベルトモジュール10が図1に概略示されている。モジュール10は、反対側に向けられたリンク端16と18の間に外面12と内面14を有し、リンク端16と18にそれぞれ穴20、22を有する本体からなる。モジュール10は典型的にはプラスチック材料から成形される。モジュールコンベアベルトは、選択可能な幅で横に並べて配置されたモジュール10のような複数のモジュールで構成されている。穴20と22はそれぞれ回転ロッド24と26を収容するように整列している。ベルトモジュールの列は互いに接続され、すなわち回転ロッドを介してヒンジ接合されて、エンドレスコンベアベルトを形成し、モジュール10′と10″はこの列に含まれている。モジュールコンベアベルトに使用するベルトモジュールのさらに詳細な説明については、2005年9月27日に発行され、「高摩擦搬送面を備えたモジュール」と称する米国特許第6948613号を参照のこと。その開示内容は参照することでここに組み込まれる。

【0011】

ベルトモジュールはしばしば、ベルトと搬送される物品との間の摩擦を増加して物品の滑りを防止するために、弾性面例えばゴム面を備えている。このような高摩擦面は図1においてモジュール10に対しては符号28、モジュール10′と10″に対しては28′と28″で示されている。高摩擦を設けることは、モジュールに適切に保持され、繰り返し使用後に緩んだり落下しないように、面を取り付けるという問題が生じる。前述したように、これまで最良の可能性と最高の利用性のアタッチメントを提供する目的を満足する利用可能な固定配置や方法はないが、これはポリアセタール樹脂材料から形成されたモジュールにゴムを適用する場合である。

【0012】

本発明は、高摩擦弾性面をコンベアベルトモジュールを取り付ける改良された構造と方法を提供することで前述の問題に対処している。プラスチックモジュールの成形技術はモジュールの上面すなわち外面に特殊なグリッド形状を設けるのに利用される。スロット又はホールの形態のキャビティがモジュールの底から上面まで形成されている。スロットの上部には、リブが形成され、スロットの開口を横切っている。さらに、穴(bore)が上面からモジュールに設けられ、開口の一部を横切って穴に入るリブによって規定される段部(step)を有する。前述の全ての構造は、後に詳細に示され記載されるが、成形工程の第1段階により設けられる。第2段階では、ゴムがモジュールに成形され、ゴムはキャビティ及び凹部(recess)に流入し、キャビティ及び凹部を横切るリブの一部の回り及び下方を流れ、リブのこれらの部分を完全に包囲するようになる。ゴムがモジュールのリブを包囲しているこれらの全ての場所では、ゴムはその場所に永久的に確実に保持される。もしゴムが接着剤又は熱溶着によってのみその場所に保持された場合のように、剥がれることはない。前述の方法により成形されたゴムを取り除くにはゴムを引き剥がし、ゴム構造を破損する必要がある。このように、ゴムの非常に確実な保持が達成される。

【0013】

図2は、前述の方法により製造されたモジュールの配置を示す。特に、3つのモジュール40,40′及び40″が示され、これらはコンベアベルトの一部を示し、隣接するモジュールは協働するリンク端と回転ロッドにより相互に接続され、すなわちヒンジ接続されている。モジュール40を参照すると、それは、外面44と、反対側に位置する内面46と、モジュール40が組み込まれているコンベアベルトの進行方向にほぼ垂直に配置された長手軸48とを有する本体42を含む。複数の第1リンク端50は、ベルトの進行方向に本体42から外方に延びており、各リンク端50は前述したように回転ロッドを受け入れる穴52を有する。複数の第2リンク端56は複数の第1リンク端50と反対の方向に延びている。第2リンク端56は第1リンク端50と実質的に同一であるが、モジュール40と隣接して配置されたモジュール40′が介在し、一方のベルトモジュールの第1リンク端すなわちモジュール40′のリンク端50′が隣接するモジュールすなわちモジュール40のリンク端56の複数の第2リンク端の間に規定される空間に嵌るように、第1リンク端からずれている。モジュール40と40′は回転ロッド58を介して互いにヒンジ接続されている。

【0014】

各モジュール40,40′及び40″は、簡単に前述したキャビティ及びリブ(図2には示されていない)の配置を有する。各モジュール40,40′及び40″は、モジュールの外面にゴムのような弾性材料70,70′及び70″を有し、モジュールに摩擦物品搬送面を提供している。簡単に前述したように、弾性材料はキャビティの中に延びており、キャビティを横切るリブの一部の回り及び下方に、これらのリブの部分を完全に包囲するように延びて、弾性材料がその場所に永久的に確実に保持されるようになっている。

【0015】

図2は、弾性材料70,70′及び70″により設けられた物品搬送面の一つの形態及び形状を示す。各モジュールの表面の形状は、モジュール長手軸に沿ってモジュールのほぼ全長にわたって延びるほぼ細長い矩形である。矩形の物品搬送面の各側はモジュール本体とリンク端の間の接合部又はその近傍に位置している。弾性材料70,70′及び70″の外面は、滑らかで連続し、又は図2に示すように、側方に配置された溝又は凹部72,72及び72″を設けることができる。

【0016】

図3は、代案の弾性面形状を示し、リンク端と整列し側方に配置された形態である。図3の配置の一つのモジュールを参照すると、部分80はリンク端82と整列し、部分84はリンク端86と整列している。さらに、各部分80は対応する一つのリンク端82の面の一部に延び、各部分84は対応する一つのリンク端86の一部に延びている。

【0017】

図2と3は、弾性材料により設けられた物品搬送面に利用することができる形態又は形状の例を示す。他の形態及び形状ももちろん利用することができる。

【0018】

図4を参照すると、前述した方法の第1段階の後であって、第2段階に行われる弾性材料すなわちゴムの適用の前に現れるモジュール40が示されている。少なくとも1つのリブがモジュール40の本体42に固定され、図4に示された配置では、本体42のほぼ全長に沿って延びる一対のリブ90,92が示されている。この図示された配置では、リブ90,92は本体42の全てのキャビティ(図42では図示しない)を横切って延びている。また、モジュール40は、追加のリブ94を備え、該リブは穴(図4には示されていない)と関係し、前述した段部を規定しているが、これについては以下に詳細に示しかつ説明する。オプションとして、望むなら、モジュール40は周辺フレーム又は隆起エッジ96を備えることができる。

【0019】

図5は、図4のモジュール40の長さの一部の拡大図であり、リブとキャビティの間の関係を示す。少なくとも1つのキャビティがあり、図示されたモジュールでは、複数のキャビティ100があり、各キャビティはモジュール40の外面44の開口からモジュール内面46に向かって延びている。複数のキャビティ100はモジュール外面44に間隔を置いた関係で配置されている。このモジュールの各キャビティ100は、モジュール40の長手軸48にほぼ垂直に延びる細長いスリットの形態である。図5に見られるように、各リブ90,92は複数の開口100を横切るように延びている。各リブ90,92は、

開口とキャビティの一部を邪魔しないように残し、リブの隣接する対向側面を開口するように、キャビティ100を横切って延びている。図4,5の図示されたモジュール40には、一対のリブ90,92を有し、モジュール40の全長に沿って間隔を置かれたスロット100を有し、リブの数はキャビティの数以下である。モジュール40は、少なくとも1つの追加の空間を、モジュール外面44からモジュール内面46に向かって延びる穴110の形態で備えることができる。さらに詳細に示され記載されるように、穴110と追加のリブ94の一つは段状形状を形成するように協働する。

【0020】

図6は、図5に示すモジュールの一部の断面図である。細長いリブ90と92、追加のリブ92、細長いスロット100の形態で複数のキャビティ、穴110の形態の追加のキャビティの組はさらに詳細に説明する。前述したように、段状形状116は、穴110と追加のリブ94によって形成されている。類似の段状形態は、モジュール40の他の穴110と関連して、そのうちの3つが図5に示されている。

【0021】

リブとキャビティの間の関係は、図6に示す構造の一部の概略図である図7にさらに示されている。図7はリブ90とスロット100の間の関係を示す。特に、リブ90は、モジュール外面44の開口を一部を残しスロット100に至り、またスロット100の一部がリブ90の隣接する対向側面を邪魔せず又は開口するように、スロット100を横切る方向に延びている。リブ90は、モジュール本体42の内面の方向にほぼ面する内面部120と、該内面部120から延びる実質的に反対側に面する側面部122,124と、該側面部122,124の間でリブ内面部120と反対側でほぼ面する外面部126を有している。

【0022】

図示されたモジュールではリブ90は矩形形状の断面を有するが、他の形状も利用することができる。例えば、円形断面のリブでは、内面部はモジュール内面に向って面する円の第1象限であり、側面部分は第1象限に対して反対側にあって反対方向の面する一対の円の象限であり、他の面部は前述の一対の象限の間にあって第1象限と反対側に面する円の残りの象限である。さらなる例として、三角形断面のリブでは、内面部は三角形の底辺であり、側面部は三角形の側面であり、外面部は三角形の頂点であろう。

【0023】

他のリブ形状ももちろん利用可能である。図7における前述の説明及び付随する説明はリブ92に適用可能であり、1又は複数のキャビティを横切って延びるモジュールのいかなる追加のリブにも適用可能である。

【0024】

図8は図6に類似する断面図であり、弾性材料70を適用した後のモジュール40を示す。材料70すなわちゴムは、キャビティ又はスロット100の中に延び、キャビティと関連するリブ、図ではリブ90,91に係合している。図8は、また穴110の中に延びて、追加のリブ94によって規定される段状形状116に係合する弾性部材70を示している。

【0025】

リブと弾性材料の間の関係はさらに図8の構造の一部の概略図である図9に示されている。図9はリブ90と材料70の間の関係を示す。特に、弾性材料70はキャビティ100の中に延び、リブ90の両面にまで延びている。弾性材料70は少なくともリブ90の内面120に係合し、図示するモジュールでは材料70はリブ90を囲むようにリブ90の側面部122,124と外面部126にも係合している。この結果、弾性材料70すなわちゴムは永久的に確実にその場所に保持される。図9の前述の説明及びリブ90と王位材料70に対する記載は、それを囲むリブ92及びそれを囲む材料70、及び1又は複数のキャビティを横切って延びるモジュールへの追加のリブにも、同様に適用可能である。

【0026】

前述したように、ベルトモジュールの列は互いに接続されて、駆動スプロケットの回りに回動することができるエンドレスコンベアベルトを形成し、またモジュールはその内面に凹部が設けられる。図10は図8の反転図であり、モジュール40の内面46に設けられた凹部130の形態を示し、その凹部はコンベアベルト駆動ソケットの歯と係合する。

【0027】

本発明の方法は、当業者によく知られている成形技術である同時成形(co-molding)によって実施することができる。概略的には、同時成形では2つの分離した金型が同じ部分に使用される。図11aは金型の下半型140にあるモジュール40を概略的に示す。図11bは、方法の第1段階で使用される第1上半型を概略的に示し、図4、5に示すようなキャビティ、リブ及び穴を有するモジュール40を成形する。図11cは、方法の第2段階で使用される第2上半型144を概略的に示し、図8に示すようにモジュール40の弾性面70を形成する。前述の同時成形手順は、方法の第1段階が完了した後にモジュール40が下半型140に残り、方法の第2段階中にそこで操作できるので、製造時間を節減する。一例として、方法の両段階は射出成形により実施することができる。

【0028】

本発明はある実施形態に関連して説明したが、本発明の範囲をこの説明した特定の形態に限定する意図はなく、逆に、本発明の範囲内に含まれるような代案、修正案、及び均等物を包含するように意図されている。

【符号の説明】

【0029】

40、40′、40″ ベルトモジュール

42 本体

44 外面

46 内面

48 長手軸

50 第1リンク端

56 第2リンク端

70 弾性材料

90,92 リブ

94 追加のリブ

100 キャビティ

110 穴

116 段形状

120 内面部

122,124 側面部

126 外面部

130 凹部

【特許請求の範囲】

【請求項1】

モジュール型コンベアベルトに使用するベルトモジュール(40)において、

a)外面(44)と反対側に位置する内面(46)とを有する本体(42)と、

b)前記本体(42)の中にあり、前記外面(44)の開口から前記内面(46)に向かって延び、前記外面(44)に開口が離れた関係で配置されている、複数のキャビティ(100)と、

c)前記本体(42)に固定され、前記複数の開口の幾つかを横切って延びるように配置されている、複数のリブ(90,92)と、

d)前記各リブ(90,92)は、前記本体の内面(46)の方向に面する内面部(120)、前記リブの内面部(120)から延びるほぼ反対側で対向する一対の側面部(122,124)、及び前記リブの側面部(112,124)間に延びて前記リブの内面部(120)のほぼ反対側に面する外面部(126)を有し、

e)前記本体(42)の外面(44)の弾性部材(70)とからなり、

前記弾性部材(70)は、ベルトモジュール(40)上の摩擦搬送面を提供し、前記弾性部材(70)は各キャビティ(100)に延びて、少なくとも前記リブの内面部(120)と接触することでキャビティ(100)と関連するリブに係合し、弾性部材(70)を本体(42)に保持するベルトモジュール。

【請求項2】

前記リブ(90,92)の数は前記キャビティ(100)の数より少ない請求項1に記載のベルトモジュール。

【請求項3】

前記弾性部材(70)は、前記リブ(90,92)の対向する側面部(122,124)のも接触する請求項1又は2に記載のベルトモジュール。

【請求項4】

前記弾性部材は前記リブ(90,92)の外面部(126)にも接触して前記リブ(90,92)を包囲する請求項3に記載のベルトモジュール。

【請求項5】

前記本体(42)は熱可塑性材料からなる請求項1から4のいずれかに記載のベルトモジュール。

【請求項6】

前記本体(42)はポリアセタール材料からなる請求項1から5のいずれかに記載のベルトモジュール。

【請求項7】

前記弾性材料(70)は高摩擦熱可塑性材料である請求項1から6のいずれかに記載のベルトモジュール。

【請求項8】

前記弾性材料(70)はゴムである請求項1から6のいずれかに記載のベルトモジュール。

【請求項9】

前記弾性材料(70)はポリウレタンである請求項1から7のいずれかに記載のベルトモジュール。

【請求項10】

前記本体(42)は、コンベアベルト進行方向にほぼ垂直に配置された長手軸(48)を有し、下記キャビティ(100)は前記本体(42)の長手軸(48)にほぼ垂直に延びる細長いスロットの形態であり、前記各リブ(90,92)は細長く、前記本体(42)の長手軸(48)にほぼ平行に延びている請求項1から9のいずれかに記載のベルトモジュール。

【請求項11】

前記本体(42)は、長手軸(48)の方向に長さを有し、少なくとも1対のリブ(90,92)を有し、前記リブ(90,92)は、各リブ(90,92)が前記キャビティ(100)の全てを横切って延びるように、前記本体(42)のほぼ全長に沿って延びている請求項10に記載のベルトモジュール。

【請求項12】

さらに複数の追加のキャビティを有し、各キャビティは穴(110)の形態で前記本体(42)の外面(44)から前記本体(42)の内面(46)に向かって延び、

さらに前記本体(42)に固定された複数の追加のリブ(94)を有し、前記追加のリブ(94)は前記穴(110)に前記弾性材料(70)と係合する段形状(116)を規定するように配置されている請求項1から11のいずれかに記載のベルトモジュール。

【請求項13】

前記本体(42)は、

a)前記本体(42)からベルト進行方向に外方に延びる複数の第1リンク端(50)と、

b)前記複数の第1リンク端(50)と反対の方向に延びる複数の第2リンク端(56)とを有し、

隣接して配置されるベルトモジュール(40′、40″)が相互に挿入され、前記一方のベルトモジュール(40)の前記第1リンク端(50)が前記隣接するモジュール(40′、40″)の複数の第2リンク端(56)の間に規定される空間に嵌るようにした請求項1から12のいずれかに記載のベルトモジュール。

【請求項14】

前記本体(42)は、前記複数の第1と第2のリンク端(50,56)の間に、コンベアベルト駆動のスプロケット歯と噛み合う凹部(130)を備えている請求項13に記載のベルトモジュール。

【請求項15】

モジュール型コンベアベルトに使用するベルトモジュール(40)において、

a)外面(44)と反対側に位置する内面(46)とを有する本体(42)と、

b)前記本体(42)の中にあり、前記外面(44)の開口から前記内面(46)に向かって延びる少なくとも1つのキャビティ(100)と、

c)前記本体(42)に固定され、前記開口と前記キャビティ(100)の一部を残して隣接する反対側の側面を妨げないように、前記キャビティを横切る方向に延び、前記本体(42)の内面(46)に向かって配置された内面部(120)を有する、少なくとも1つのリブ(90,92)と、

e)前記本体(42)の外面(44)の弾性部材(70)とからなり、

前記弾性部材(70)は、ベルトモジュール(40)上の摩擦搬送面を提供し、前記弾性部材(70)は前記リブ(90,92)の反対側の側面で各キャビティ(100)に延びて、少なくとも前記リブの内面部(120)と係合し、弾性部材(70)を本体(42)に保持するベルトモジュール。

【請求項16】

前記リブ(90,92)は、前記リブの内面部(120)から延びるほぼ反対側に面する一対の側面部(122,124)を有し、前記弾性部材(70)は前記リブ(90,91)の側面部(122,124)とも係合する請求項15に記載のベルトモジュール。

【請求項17】

前記リブ(90,92)は、前記リブ側面部(122,124)の間で前記リブ内面部(120)にほほ反対側に面する外面部(126)を有し、

前記弾性部材(70)は、前記リブ(90,92)を囲むように前記外面部(126)とも係合する請求項16に記載のベルトモジュール。

【請求項18】

前記本体(42)は熱可塑性材料からなる請求項15から17のいずれかに記載のベルトモジュール。

【請求項19】

前記本体(42)はポリアセタール材料からなる請求項15から18のいずれかに記載のベルトモジュール。

【請求項20】

前記弾性材料は高摩擦熱可塑性材料である請求項15から19のいずれかに記載のベルトモジュール。

【請求項21】

前記弾性材料はゴムである請求項15から19のいずれかに記載のベルトモジュール。

【請求項22】

前記弾性材料はポリウレタンである請求項15から20のいずれかに記載のベルトモジュール。

【請求項23】

前記本体(42)は、コンベアベルト進行方向にほぼ垂直に配置された長手軸(48)を有し、下記キャビティ(100)は前記本体(42)の長手軸(48)にほぼ垂直に延びる細長いスロットの形態であり、前記各リブ(90,92)は細長く、前記本体(42)の長手軸(48)にほぼ平行に延びている請求項15から22のいずれかに記載のベルトモジュール。

【請求項24】

前記本体(42)は、長手軸(48)の方向に長さを有し、前記本体(42)zの長さに沿って離れた関係で細長いスロットの形態の複数のキャビティ(100)を有し、少なくとも1対のリブ(90,92)を有し、前記各リブは、各リブ(90,92)が前記キャビティ(100)の全てを横切って延びるように、前記本体(42)のほぼ全長に沿って延びている請求項23に記載のベルトモジュール。

【請求項25】

さらに少なくとも1つの追加のキャビティを有し、各キャビティは穴(110)の形態で前記本体(42)の外面(44)から前記本体(42)の内面(46)に向かって延び、

さらに前記本体(42)に固定された少なくとも1つの追加のリブ(94)を有し、前記追加のリブ(94)は前記穴(110)に前記弾性材料(70)と係合する段形状(116)を規定するように配置されている請求項15から24のいずれかに記載のベルトモジュール。

【請求項26】

前記本体(42)は、

a)前記本体(42)からベルト進行方向に外方に延びる複数の第1リンク端(50)と、

b)前記複数の第1リンク端(50)と反対の方向に延びる複数の第2リンク端(56)とを有し、

隣接して配置されるベルトモジュール(40′、40″)が相互に挿入され、前記一方のベルトモジュール(40)の前記第1リンク端(50)が前記隣接するモジュール(40′、40″)の複数の第2リンク端(56)の間に規定される空間に嵌るようにした請求項15から25のいずれかに記載のベルトモジュール。

【請求項27】

前記本体(42)は、前記複数の第1と第2のリンク端(50,56)の間に、コンベアベルト駆動のスプロケット歯と噛み合う凹部(130)を備えている請求項26に記載のベルトモジュール。

【請求項28】

モジュール型コンベアベルトで使用するベルトモジュール(40)を製造する方法において、

a)外面(44)と反対側に位置する内面(46)とを有する本体(42)と、前記本体(42)の反対側の端部にリンク端(50,56)と、前記外面(44)の開口から前記内面(46)に向かって延びる少なくとも1つのキャビティ(100)と、前記本体(42)にあって、前記開口と前記キャビティ(100)の一部を残して隣接する反対側の面を妨げないように、前記キャビティを横切る方向に延びる少なくとも1つのリブ(90,92)とを設け、

b)前記本体(42)の上で熱可塑性材を成形し、前記材料は、前記本体(42)の外面(44)に摩擦物品搬送面を提供し、前記材料は、前記キャビティ(100)に延びて、前記リブ(90,92)の回りに延びて、前記材料を前記本体(42)に保持するベルトモジュールの製造方法。

【請求項29】

複数のキャビティ(100)を形成し、複数のリブ(90,92)を形成して、

熱可塑性材料の成形を行い、前記熱可塑性材料が前記全てのキャビティ(100)に延び、前記全てのリブ(90,92)の回りに延びて、熱可塑性材料を前記本体(42)の上に保持する請求項28に記載の方法。

【請求項30】

前記本体(42)を提供し、熱可塑性材料を成形することを、同時成形によって行う請求項28又は29に記載の方法。

【請求項31】

前記本体(42)を予め成形し、熱可塑性材料を前記本体(42)上で別個に成形する請求項28又は29に記載の方法。

【請求項32】

前記本体(42)はポリアセタール材料から成形される請求項28から31に記載の方法。

【請求項33】

前記熱可塑性材料はゴムである請求項28から31のいずれかに記載の方法。

【請求項34】

前記熱可塑性材料はポリウレタンである請求項28から31のいずれかに記載の方法。

【請求項1】

モジュール型コンベアベルトに使用するベルトモジュール(40)において、

a)外面(44)と反対側に位置する内面(46)とを有する本体(42)と、

b)前記本体(42)の中にあり、前記外面(44)の開口から前記内面(46)に向かって延び、前記外面(44)に開口が離れた関係で配置されている、複数のキャビティ(100)と、

c)前記本体(42)に固定され、前記複数の開口の幾つかを横切って延びるように配置されている、複数のリブ(90,92)と、

d)前記各リブ(90,92)は、前記本体の内面(46)の方向に面する内面部(120)、前記リブの内面部(120)から延びるほぼ反対側で対向する一対の側面部(122,124)、及び前記リブの側面部(112,124)間に延びて前記リブの内面部(120)のほぼ反対側に面する外面部(126)を有し、

e)前記本体(42)の外面(44)の弾性部材(70)とからなり、

前記弾性部材(70)は、ベルトモジュール(40)上の摩擦搬送面を提供し、前記弾性部材(70)は各キャビティ(100)に延びて、少なくとも前記リブの内面部(120)と接触することでキャビティ(100)と関連するリブに係合し、弾性部材(70)を本体(42)に保持するベルトモジュール。

【請求項2】

前記リブ(90,92)の数は前記キャビティ(100)の数より少ない請求項1に記載のベルトモジュール。

【請求項3】

前記弾性部材(70)は、前記リブ(90,92)の対向する側面部(122,124)のも接触する請求項1又は2に記載のベルトモジュール。

【請求項4】

前記弾性部材は前記リブ(90,92)の外面部(126)にも接触して前記リブ(90,92)を包囲する請求項3に記載のベルトモジュール。

【請求項5】

前記本体(42)は熱可塑性材料からなる請求項1から4のいずれかに記載のベルトモジュール。

【請求項6】

前記本体(42)はポリアセタール材料からなる請求項1から5のいずれかに記載のベルトモジュール。

【請求項7】

前記弾性材料(70)は高摩擦熱可塑性材料である請求項1から6のいずれかに記載のベルトモジュール。

【請求項8】

前記弾性材料(70)はゴムである請求項1から6のいずれかに記載のベルトモジュール。

【請求項9】

前記弾性材料(70)はポリウレタンである請求項1から7のいずれかに記載のベルトモジュール。

【請求項10】

前記本体(42)は、コンベアベルト進行方向にほぼ垂直に配置された長手軸(48)を有し、下記キャビティ(100)は前記本体(42)の長手軸(48)にほぼ垂直に延びる細長いスロットの形態であり、前記各リブ(90,92)は細長く、前記本体(42)の長手軸(48)にほぼ平行に延びている請求項1から9のいずれかに記載のベルトモジュール。

【請求項11】

前記本体(42)は、長手軸(48)の方向に長さを有し、少なくとも1対のリブ(90,92)を有し、前記リブ(90,92)は、各リブ(90,92)が前記キャビティ(100)の全てを横切って延びるように、前記本体(42)のほぼ全長に沿って延びている請求項10に記載のベルトモジュール。

【請求項12】

さらに複数の追加のキャビティを有し、各キャビティは穴(110)の形態で前記本体(42)の外面(44)から前記本体(42)の内面(46)に向かって延び、

さらに前記本体(42)に固定された複数の追加のリブ(94)を有し、前記追加のリブ(94)は前記穴(110)に前記弾性材料(70)と係合する段形状(116)を規定するように配置されている請求項1から11のいずれかに記載のベルトモジュール。

【請求項13】

前記本体(42)は、

a)前記本体(42)からベルト進行方向に外方に延びる複数の第1リンク端(50)と、

b)前記複数の第1リンク端(50)と反対の方向に延びる複数の第2リンク端(56)とを有し、

隣接して配置されるベルトモジュール(40′、40″)が相互に挿入され、前記一方のベルトモジュール(40)の前記第1リンク端(50)が前記隣接するモジュール(40′、40″)の複数の第2リンク端(56)の間に規定される空間に嵌るようにした請求項1から12のいずれかに記載のベルトモジュール。

【請求項14】

前記本体(42)は、前記複数の第1と第2のリンク端(50,56)の間に、コンベアベルト駆動のスプロケット歯と噛み合う凹部(130)を備えている請求項13に記載のベルトモジュール。

【請求項15】

モジュール型コンベアベルトに使用するベルトモジュール(40)において、

a)外面(44)と反対側に位置する内面(46)とを有する本体(42)と、

b)前記本体(42)の中にあり、前記外面(44)の開口から前記内面(46)に向かって延びる少なくとも1つのキャビティ(100)と、

c)前記本体(42)に固定され、前記開口と前記キャビティ(100)の一部を残して隣接する反対側の側面を妨げないように、前記キャビティを横切る方向に延び、前記本体(42)の内面(46)に向かって配置された内面部(120)を有する、少なくとも1つのリブ(90,92)と、

e)前記本体(42)の外面(44)の弾性部材(70)とからなり、

前記弾性部材(70)は、ベルトモジュール(40)上の摩擦搬送面を提供し、前記弾性部材(70)は前記リブ(90,92)の反対側の側面で各キャビティ(100)に延びて、少なくとも前記リブの内面部(120)と係合し、弾性部材(70)を本体(42)に保持するベルトモジュール。

【請求項16】

前記リブ(90,92)は、前記リブの内面部(120)から延びるほぼ反対側に面する一対の側面部(122,124)を有し、前記弾性部材(70)は前記リブ(90,91)の側面部(122,124)とも係合する請求項15に記載のベルトモジュール。

【請求項17】

前記リブ(90,92)は、前記リブ側面部(122,124)の間で前記リブ内面部(120)にほほ反対側に面する外面部(126)を有し、

前記弾性部材(70)は、前記リブ(90,92)を囲むように前記外面部(126)とも係合する請求項16に記載のベルトモジュール。

【請求項18】

前記本体(42)は熱可塑性材料からなる請求項15から17のいずれかに記載のベルトモジュール。

【請求項19】

前記本体(42)はポリアセタール材料からなる請求項15から18のいずれかに記載のベルトモジュール。

【請求項20】

前記弾性材料は高摩擦熱可塑性材料である請求項15から19のいずれかに記載のベルトモジュール。

【請求項21】

前記弾性材料はゴムである請求項15から19のいずれかに記載のベルトモジュール。

【請求項22】

前記弾性材料はポリウレタンである請求項15から20のいずれかに記載のベルトモジュール。

【請求項23】

前記本体(42)は、コンベアベルト進行方向にほぼ垂直に配置された長手軸(48)を有し、下記キャビティ(100)は前記本体(42)の長手軸(48)にほぼ垂直に延びる細長いスロットの形態であり、前記各リブ(90,92)は細長く、前記本体(42)の長手軸(48)にほぼ平行に延びている請求項15から22のいずれかに記載のベルトモジュール。

【請求項24】

前記本体(42)は、長手軸(48)の方向に長さを有し、前記本体(42)zの長さに沿って離れた関係で細長いスロットの形態の複数のキャビティ(100)を有し、少なくとも1対のリブ(90,92)を有し、前記各リブは、各リブ(90,92)が前記キャビティ(100)の全てを横切って延びるように、前記本体(42)のほぼ全長に沿って延びている請求項23に記載のベルトモジュール。

【請求項25】

さらに少なくとも1つの追加のキャビティを有し、各キャビティは穴(110)の形態で前記本体(42)の外面(44)から前記本体(42)の内面(46)に向かって延び、

さらに前記本体(42)に固定された少なくとも1つの追加のリブ(94)を有し、前記追加のリブ(94)は前記穴(110)に前記弾性材料(70)と係合する段形状(116)を規定するように配置されている請求項15から24のいずれかに記載のベルトモジュール。

【請求項26】

前記本体(42)は、

a)前記本体(42)からベルト進行方向に外方に延びる複数の第1リンク端(50)と、

b)前記複数の第1リンク端(50)と反対の方向に延びる複数の第2リンク端(56)とを有し、

隣接して配置されるベルトモジュール(40′、40″)が相互に挿入され、前記一方のベルトモジュール(40)の前記第1リンク端(50)が前記隣接するモジュール(40′、40″)の複数の第2リンク端(56)の間に規定される空間に嵌るようにした請求項15から25のいずれかに記載のベルトモジュール。

【請求項27】

前記本体(42)は、前記複数の第1と第2のリンク端(50,56)の間に、コンベアベルト駆動のスプロケット歯と噛み合う凹部(130)を備えている請求項26に記載のベルトモジュール。

【請求項28】

モジュール型コンベアベルトで使用するベルトモジュール(40)を製造する方法において、

a)外面(44)と反対側に位置する内面(46)とを有する本体(42)と、前記本体(42)の反対側の端部にリンク端(50,56)と、前記外面(44)の開口から前記内面(46)に向かって延びる少なくとも1つのキャビティ(100)と、前記本体(42)にあって、前記開口と前記キャビティ(100)の一部を残して隣接する反対側の面を妨げないように、前記キャビティを横切る方向に延びる少なくとも1つのリブ(90,92)とを設け、

b)前記本体(42)の上で熱可塑性材を成形し、前記材料は、前記本体(42)の外面(44)に摩擦物品搬送面を提供し、前記材料は、前記キャビティ(100)に延びて、前記リブ(90,92)の回りに延びて、前記材料を前記本体(42)に保持するベルトモジュールの製造方法。

【請求項29】

複数のキャビティ(100)を形成し、複数のリブ(90,92)を形成して、

熱可塑性材料の成形を行い、前記熱可塑性材料が前記全てのキャビティ(100)に延び、前記全てのリブ(90,92)の回りに延びて、熱可塑性材料を前記本体(42)の上に保持する請求項28に記載の方法。

【請求項30】

前記本体(42)を提供し、熱可塑性材料を成形することを、同時成形によって行う請求項28又は29に記載の方法。

【請求項31】

前記本体(42)を予め成形し、熱可塑性材料を前記本体(42)上で別個に成形する請求項28又は29に記載の方法。

【請求項32】

前記本体(42)はポリアセタール材料から成形される請求項28から31に記載の方法。

【請求項33】

前記熱可塑性材料はゴムである請求項28から31のいずれかに記載の方法。

【請求項34】

前記熱可塑性材料はポリウレタンである請求項28から31のいずれかに記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11A−11C】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11A−11C】

【公表番号】特表2010−530836(P2010−530836A)

【公表日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2010−512479(P2010−512479)

【出願日】平成20年6月16日(2008.6.16)

【国際出願番号】PCT/CH2008/000271

【国際公開番号】WO2009/000096

【国際公開日】平成20年12月31日(2008.12.31)

【出願人】(591270796)ハバシット アクチエンゲゼルシャフト (25)

【Fターム(参考)】

【公表日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成20年6月16日(2008.6.16)

【国際出願番号】PCT/CH2008/000271

【国際公開番号】WO2009/000096

【国際公開日】平成20年12月31日(2008.12.31)

【出願人】(591270796)ハバシット アクチエンゲゼルシャフト (25)

【Fターム(参考)】

[ Back to top ]