高放射率金属箔

【課題】電気、電子部品などに応用できる、熱放散性、熱伝導性に優れ、フレキシブル性に優れた放熱用の金属箔を提供する。

【解決手段】基体金属箔が銅、アルミニウム、ニッケル、鉄、ステンレスであり、その少なくとも一方の表面に固着性ニッケル又はニッケル合金粒子及びその集合体を付着して粗面化し、その上にニッケルと硫黄又は/及びリンからなる層を被覆した粗面化された金属箔、その放射率が0.35以上の金属箔である。

【解決手段】基体金属箔が銅、アルミニウム、ニッケル、鉄、ステンレスであり、その少なくとも一方の表面に固着性ニッケル又はニッケル合金粒子及びその集合体を付着して粗面化し、その上にニッケルと硫黄又は/及びリンからなる層を被覆した粗面化された金属箔、その放射率が0.35以上の金属箔である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気、電子関連機器における放熱基板用材料、放熱伝導材料としての金属箔に関するものである。

【背景技術】

【0002】

金属は通常、熱伝導性が極めて高く、その特徴を活かしてあらゆる放熱手段に使用されているが、一方でその表面については熱放射性が極めて低いという特徴をもつ。たとえば銅は熱伝導率として金属において銀に次いで2番目の元素となるが、放射率は極めて低く、研磨面、光沢面ではおよそ0.02〜0.05である。熱伝導性の良さから放熱基板用としてよく使用されているが、熱放射性が低いためその高熱伝導率性能が十分にいかされていない。アルミニウムにおいても同様で、熱伝導性が非常に高く、一般によく使用されているものの、熱放射率が研磨面、光沢面ではやはり0.02〜0.06と低い。他の金属も同様である。また、表面を少し粗し、半光沢面、艶消し面としたところでもこの放射率にはあまり変化がなく、0.05〜0.1程度である。

【0003】

熱放散性においては最近ではLED基板をはじめとして、パワーモジュール基板、自動車電装用基板、有機EL基板、大電流基板など放熱基板の需要が益々増大してきている。従来からは放熱基板、大電流基板用としてメタルコア基板、メタルベース基板があり、具体的には銅基板、アルミ基板、鉄基板など各種の金属基板がある。

【0004】

特許文献1には10〜500μmのステンレス箔の片面に形成した銅を主成分とする層5〜50μmを設け、絶縁層によって銅箔と接着した金属基板が提案されている。また、特許文献2には銅箔、絶縁層、金属板からなる金属基板においてその金属基板の表面の吸収率(放射率)が0.5以上の酸化膜を設けた、すなわち、5〜100μmの酸化アルミニウム膜をつくるものが提案されている。

特許文献3には、放熱用シートにおいてカーボングラファイトシートの横方向(シート面)には熱伝導が良好で熱拡散が良好であるものの、縦方向(厚さ方向)には熱伝導が極めて低く、問題があるため、カーボングラファイトの上にさらにセラミックフィラシートを重ねるということが提案されている。

【0005】

さらにLEDは近年省エネ製品として注目され急速に実用化され、光源として応用されてきている。液晶表示装置のバックライト用としても急速に拡大し、利用されている。白熱電球と比較してLEDは使用電力が少なく、省エネではあるが、発光効率としてはあまり高くはなく、やはりエネルギーが発熱として放出される。装置の高輝度化や大型化が進んでおりLEDの実装数が増加したり入力電流が増大するなどますます発熱対策が要求されている。熱が蓄積されるとLED自身も熱によって劣化してしまい、発光効率が低下し、寿命も短くなる。この発熱に対する除去対策は重要な課題である。最近では、熱伝導性フィラーを充填し、室温での折り曲げ性も良好な放熱性を有する絶縁材などを使用して10 〜 70μm の銅箔、アルミ箔を使用した金属ベース回路基板が開発されてきている。

【0006】

このように近年の回路基板においては軽量化、薄厚化の点からもその熱対策が非常に重要な課題となっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−98246号公報

【特許文献2】特許第2529780号公報

【特許文献3】特開2007−108547号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は電気、電子部品などに応用できる熱放射性の高い金属材料を提供することを課題とする。

【0009】

従来技術、すなわち半導体やLEDなど発熱体のある回路に対して絶縁材を介し、ただ単に銅やアルミニウムの金属箔、板を貼り合わせるだけでは不十分である。熱伝導性は優れているものの、その金属表面に加工などを施さない場合は表面からの熱放散性がきわめて低く、放熱基板としては問題がある。そのため、金属の厚さを厚くすることや表面に放射率の高い有機系、セラミック系などの物質をコーティングするか、あるいは放熱フィンなどヒートシンクを設けることなどが必要であった。

【0010】

金属放熱板が厚い場合は熱容量が大きく熱放散性が高まるが、価格高騰している銅などの場合は製品における価格が課題となり、重量も増加し、問題である。厚くなると比重が大きいため重量が著しく増加するだけでなく、折り曲げができなくなり、フレキシブル特性を断念せざるをえなくなる。本発明においては従来のようにアルミニウムや銅、鉄などの厚板ではなく、箔という形態によって薄肉化、軽量化をはかるものである。熱伝導率は金属固有の値そのままにしながら熱放射特性を向上したものである。

【0011】

銅の場合、銅を酸化させることにより表面の放射率は高くなるが、たとえば酸化処理としていわゆる黒化処理があるが、沸点近い高温の酸化剤の入った水溶液中に浸漬処理することが必要であり、作業環境として好ましくなく、また、高温であるため箔などをしわなく処理することが困難である。

【0012】

アルミニウムについてはその表面を陽極酸化する方法があるが、厚めの板が必要であり、薄い箔を利用することは難しい。また、その処理工程は所要時間として数十分を要するなど、長時間を必要とするためロールツウロールなどに適用することや、箔について量産性を得ることが実用上難しい。

【0013】

さらにカーボンを金属板、箔に塗布する方法もあるが、膜厚方向の熱伝導性が不十分であり、カーボン材料及び、塗布の別工程が必要である。カーボン膜上にさらにセラミックシートを重ねることは熱拡散が優れるが多くの工程を必要とする。

【0014】

本発明においてはフレキシブル性を持つ箔形態に適用でき、金属以外の別材料を使用せずに金属箔表面に改良を加えることで熱放射率を向上し、放熱基板用として提供できる金属箔を提案するものである。

【課題を解決するための手段】

【0015】

本発明は、このような従来の問題点を解決するため、すなわち、少なくとも一方の面が粒子径0.1〜2μmの固着性ニッケル又はニッケル合金微粒子、及びその集合体で粗面化された放射率0.35以上の有機物やセラミックを含まない金属箔であり、ニッケル又はニッケル合金微粒子及びその集合体の上にニッケルとリン又は/及び硫黄からなる合金層を被覆したことを特徴とする粗面化された金属箔である。基体金属箔は銅、アルミニウム、ニッケル、鉄、ステンレスであることを特徴とする。また、この粗面化が水溶液電気分解により得られることを特徴とする金属箔である。

【発明の効果】

【0016】

本発明の金属箔は熱放射性、熱伝導性が高く、放熱を必要とする特にフレキシブル性を考慮した電気、電子基板用途に好適である。そして本発明材料は箔の形態をとるためロールツウロールの連続的な製造が可能であって、大量生産に極めて対応しやすい。

【図面の簡単な説明】

【0017】

【図1】実施例、比較例において熱放散に関する温度測定に使用した試験の断面図と平面図を示す。

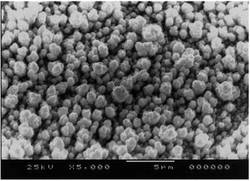

【図2】実施例2で得られた粗化処理面のSEM観察写真を示す。

【図3】実施例3で得られた粗化処理面のSEM観察写真を示す。

【発明を実施するための形態】

【0018】

放射率の高い金属箔を得るためにはまず、銅、アルミニウム、鉄、ステンレス、ニッケルなどの箔を使い、厚さは10〜100μmが好適である。原箔製造から表面粗化までを連続製造とすることは理想的であり電気分解で製造する電解銅箔、電解ニッケル箔、電解鉄箔などは脱脂の必要がなく、ある程度の表面粗化析出面が形成されているため有効である。しかしながら圧延箔でも問題はなく、限定されるものではない。

【0019】

これらの金属箔表面上にニッケル又はニッケル合金の微粒子及びその集合体を付け粗化するが、その形成方法としては水溶液電気分解法で行う。液組成としてはニッケルの水溶性塩、及びアンモニアを使い、ニッケルの水溶性塩としては硫酸ニッケル、硫酸ニッケルアンモニウム、塩化ニッケル、炭酸ニッケルなどが良い。ニッケル濃度は金属濃度で15〜30g/lが好ましい。アンモニアは5〜30g/lが好ましく、アンモニア水以外にも硫酸アンモニウム、塩化アンモニウムなどの塩で添加しても良い。水溶液のpHは4〜7が好ましい。pHの調整は硫酸および水酸化ナトリウムを使用する。温度は30〜60℃が好ましい。電流密度は10〜30A/dm2 が良く、電気量として150〜500クーロン/dm2 が好ましい。この粗化ニッケル又はニッケル合金粒子の析出量はおよそ3〜15g/m2である。少ない場合は放射率が不十分であり、放熱性が低い。多い場合は放射率は高いものの、電気量を増加させても放射率の上昇がなくなり、生産性として効率が低い。ニッケル合金微粒子とする場合は主成分であるNiと、Co、Fe、Cu、Sn、Mo、W、Zn、P、Sなどの元素のうちの1種以上を少量含んでも良い。またさらに粉落ちを抑えるために必要に応じてその粗化粒子を被覆めっきすると良い。被覆めっきはニッケルまたはニッケル合金めっきを行う。なお、ニッケル粗化後ニッケルで被覆することは固着性を上げることでは効果があるが、あまり被覆量を増加すると、放射率が低下し、放熱性が低下する。電気量としては20〜200クーロン/dm2 が好ましい。ニッケル量は0.6〜6g/m2である。

【0020】

このニッケルによる被覆の代わりにニッケルとリン及び/又は硫黄の合金めっき層を施すことによってさらに放射率が高いものが得られる。この場合、ニッケル粗化後、ニッケルとリンまたは/及び硫黄のめっき層を連続的に行うのが良い。この被覆めっきを行うにはニッケルとリンの合金めっきの場合はニッケルの水溶性塩と、次亜リン酸、次亜リン酸ナトリウム、亜リン酸、亜リン酸ナトリウムなどを添加した水溶液でめっきする。硫黄を含有するニッケルめっきの場合はニッケル水溶性塩とこれにチオ硫酸ナトリウム、チオ尿素、芳香族スルフォン酸など硫黄を含有する添加剤を加えることにより、ニッケルと同時析出させる。

【0021】

ニッケル量は0.5〜5g/m2、リン量は50〜500mg/m2で、硫黄量は30〜200mg/m2 である。リンおよび硫黄を両者混合させて加えてもよい。このニッケル被覆めっき層中のリン又は/及び硫黄含有量は 2〜20%である。

【0022】

結果として得られるニッケル微粒子サイズは0.1〜2μm程度がよく、また互いに粒子が固着した集合体状として存在してもよく、この時は集合体として0.5〜5μm程度のサイズとなる。

【0023】

粗化された表面の粗さとしては素地の粗さにもよるが、光沢面などに対してはRzjisで1.5μm〜5μmが好ましい。粗面に対しては粗面粗さにRzjisとして2〜6μmの粗度上昇が好ましい。銅箔粗面に公知の0.2〜2μm程度の銅粒子による粗化処理を施し、一例として硫酸-硫酸銅水溶液中で限界電流密度かそれ以上の電流密度により樹枝状銅を析出させ、この上に銅を被覆めっきをして、さらにその上に本発明のニッケル又はニッケル合金微粒子を形成させてもよい。但し、表面粗さが大きいほど放射率は高くなる傾向にはあるが、比例するものではなく、粗化量、粗化粒子形状、付着元素、基体箔などによって大きく変わる。

【0024】

なお、アルミニウムまたはアルミニウム合金箔の場合はそのままではニッケル又はニッケル合金粗化粒子の形成は難しいので、前処理として一般的な2回亜鉛置換処理し、その後ニッケルの0.5〜1.5μm程度の薄いめっき層を設け、この上にニッケル又はニッケル合金粗化を行い、次いでニッケルとリン又は/及び硫黄の合金めっき層を施す。

【0025】

電解銅箔など電解箔の場合、通常粗面と光沢面とあるが、このような場合、粗面側に樹脂と接着性の高い公知の粗化処理などを加え、一方で光沢面側は本発明のニッケル粗化処理および被覆めっきすることで放熱性の樹脂密着性の両者を兼ねそなえた金属箔が得られる。

【0026】

放射率を向上させる面について、たとえば銅箔の粗面側に上記にも記載したが公知の銅粒子による粗化処理を施し、さらにこの上にニッケルとリン又は/及び硫黄の合金めっき被覆をしてもあまり放射率の改善にはならない。

【0027】

以下に実施例を示す。但し本発明はこれらに限定されるものではない。

【実施例】

【0028】

(実施例1)

35μm厚さの電解銅箔を酸洗浴(A)(硫酸5%水溶液)に10秒間浸漬し、次いで水洗し、その光沢面にニッケル粗化処理浴(B)において19A/dm2、15秒間陰極電解処理した。次いで水洗後その面をニッケルめっき浴(C)において4A/dm2、20秒間被覆めっきし、水洗し、乾燥した。

【0029】

(B) 硫酸ニッケル(六水塩) 90 g/l

アンモニア 18 g/l

pH 6.0

温度 45℃

(C) 硫酸ニッケル(六水塩) 250 g/l

塩化ニッケル(六水塩) 50 g/l

ホウ酸 20 g/l

pH 4.0

温度 40℃

【0030】

このニッケル粗化処理銅箔の表面粗さはRzjis 3.3μm、放射率を測定すると0.48であった。表面粗さはサーフコーダSE500(小坂研究所製)を用いて測定し、放射率はD&S AERD 放射率計(京都電子工業製)を用いて測定した。以下の実施例、比較例においても同じ測定を行った。また蛍光X線分析(RIX2000理学電機製)で付着元素量を調べた。Niの付着量は 7.92 g/m2であった。以下の実施例、比較例においても同様に分析した。

【0031】

一方、20μm厚さのSUS304ステンレス箔を幅3mm、長さ11cmに切り取り、この両面に5.5×5.5cm、厚さ50μmの粘着性ポリイミドフィルムを貼り付け、さらに片側にこの粗化処理銅箔を処理面側を外側にして5×5cmの大きさで貼り付け、これを図1に示したように断熱材上に設置した。そして、ステンレス箔線に10cmの端子間距離をとり、整流器で2.5Aの一定電流を連続的に通電し、5のポイント(試料表面上)の発熱による温度を調べた。15分間の通電によりおよそ安定し、その温度は57℃であった。なお、試料を貼り付けない場合は同じ電流を通電し、15分間後安定した温度は69℃であった。 以下の実施例、比較例においても同じ測定を行った。

【0032】

以後の実施例、比較例を含めて結果を表1に示す。

【0033】

(実施例2)

35μm厚さの電解銅箔を酸洗浴(A)で酸洗し、水洗後、その光沢面にニッケル粗化処理浴(B)において19A/dm2、15秒間陰極電解処理した。次いで水洗後、その面をニッケルリンめっき浴(D)において2.5A/dm2、20秒間被覆めっきし、水洗し、乾燥した。

【0034】

(D) 硫酸ニッケル(六水塩) 60 g/l

次亜リン酸ナトリウム(一水塩) 55 g/l

pH 4.0

温度 30℃

【0035】

このニッケル粗化処理銅箔の表面粗さはRzjis 2.3μm、放射率を測定すると0.66であった。またその表面のSEM観察を行い、その写真を図2に示す。

このニッケル粗化処理銅箔のNiの付着量は 6.56 g/m2、Pの付着量は 0.18 g/m2であった。ここで同じ(B)浴による同じ条件でニッケル粗化処理をしただけの箔についてはNi量は5.50 g/m2であったので、この実施例におけるニッケルリン被覆めっき層中のNi量は1.06 g/m2であり、リン量は約15%であった。次に、この銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は54℃であった。

【0036】

(実施例3)

35μm厚さの電解銅箔を酸洗浴(A)で酸洗し、水洗後、その光沢面にニッケル粗化処理浴(B)において19A/dm2、15秒間陰極電解処理した。次いでその面をニッケル硫黄めっき浴(E)において2.5A/dm2、20秒間被覆めっきした。

【0037】

(E) 硫酸ニッケル(六水塩) 150g/l

チオ硫酸ナトリウム(五水塩) 40g/l

pH 4.5

温度 30℃

【0038】

このニッケル粗化処理銅箔の表面粗さはRzjis 2.1μm、放射率を測定すると0.65であった。またその表面のSEM観察を行い、その写真を図3に示す。またNiの付着量は 6.51 g/m2、Sの付着量は 0.08 g/m2であった。ニッケル硫黄被覆めっき層中の硫黄量は、約7 %であった。次にこの銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は56℃であった。

【0039】

(実施例4)

30μm厚さの1N30アルミニウム箔を用意し、両面を脱脂浴(F)(NaOH10g/l水溶液)に30秒間浸漬し、水洗し、酸洗浴(G)(硝酸20%水溶液)に15秒間浸漬し、次いで水洗後、亜鉛置換浴(H)(ZnO 9g/l、NaOH80g/l、ロッセル塩25g/l、塩化第二鉄四水塩2g/l)に30秒間浸漬し、次いで酸洗浴(G)に20秒間浸漬後、水洗し、次に再び亜鉛置換浴(H)に30秒間浸漬した。

【0040】

次いで水洗後、その片面をニッケルめっき浴(C)で7 A/dm2、60秒間陰極電解してニッケルめっきした後、水洗後、ニッケル粗化処理浴(B)において19 A/dm2 15秒間陰極電解処理した。次いで水洗後、ニッケルめっき浴(C)において2.5A/dm2、20秒間被覆めっきした。このニッケル粗化処理アルミ箔の表面粗さはRzjis 3.2μm、放射率を測定すると0.39であった。このアルミ箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は62℃であった。

【0041】

(実施例5)

30μm厚さの1N30アルミニウム箔を用意し、その光沢面を実施例4における最後のニッケル被覆浴(C)をニッケルリンめっき浴(D)2.5A/dm2、20秒間とした以外すべて同じ方法で処理、めっきした。このニッケル粗化処理アルミ箔の表面粗さはRzjis 2.9μm、放射率を測定すると0.64であった。このアルミ箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は57℃であった。

【0042】

(実施例6)

20μm厚さのステンレス箔SUS304を用意し、脱脂浴(I)(NaOH50g/l)で3A/dm2、30秒間陰極脱脂、水洗後酸洗浴(A)で5A/dm2、60秒間陰極電解し、その片面にニッケル粗化処理浴(A)において23A/dm2 15秒間陰極電解処理した。次いでその面をニッケルリンめっき浴(D)において2.5A/dm2、20秒間被覆めっきした。

【0043】

このニッケル粗化処理銅箔の表面粗さはRzjis 1.6μm、放射率を測定すると0.46であった。このステンレス箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は62℃であった。

【0044】

(実施例7)

35μm厚さの電解銅箔をその光沢面について実施例2においてニッケル-リンめっき浴(D)を浴(J)2.5A/dm2、20秒間としたこと以外すべて同じ方法で処理した。

【0045】

(J) 硫酸ニッケル(六水塩) 60g/l

次亜リン酸ナトリウム(一水塩) 15g/l

pH 4.0

温度 30℃

【0046】

このニッケル粗化処理銅箔の表面粗さはRzjis 2.4μm、放射率を測定すると0.60であった。またNiの付着量は 6.63 g/m2、Pの付着量は 0.13 g/m2であった。ニッケル-リン被覆めっき層中のリンは、約10%であった。この銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は57℃であった。

【0047】

(実施例8)

35μm厚さの電解銅箔をその光沢面について、実施例3においてニッケル硫黄めっき浴(E)を浴(K)としたこと以外すべて同じ方法で処理した。

【0048】

(K) 硫酸ニッケル(六水塩) 150g/l

チオ硫酸ナトリウム(五水塩) 20g/l

pH 4.5

温度 30℃

【0049】

このニッケル粗化処理銅箔の表面粗さはRzjis 2.5μm、放射率を測定すると0.68であった。またNiの付着量は 6.70 g/m2、Sの付着量は0.04 g/m2であった。ニッケル硫黄被覆めっき層中の硫黄は、約3%であった。この銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は56℃であった。

【0050】

(実施例9)

35μm厚さの電解銅箔を用意し、実施例2において表面処理を粗面側としたこと以外すべて同じ方法で処理した。このニッケル粗化処理銅箔の表面粗さはRzjis 8.1μm、放射率を測定すると0.58であった。またNiの付着量は 6.65 g/m2、Pの付着量は0.13 g/m2であった。ニッケル-リン被覆めっき層中のリンは、約10%であった。この銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は58 ℃であった。

【0051】

(実施例10)

35μm厚さの電解銅箔を用意し、実施例2においてニッケル粗化処理浴を(B)の代わりに

(L)とし、電解時間を20秒間とし、(D)浴のNi-P被覆めっきを2.5A/dm2、40秒間としたこと以外すべて同じ方法で処理した。

【0052】

(L) 硫酸ニッケル六水塩 110 g/l

アンモニア 25 g/l

pH 5.7

温度 40℃

【0053】

このニッケル粗化処理銅箔の表面粗さはRzjis 2.7μm、放射率を測定すると0.61であった。またNiの付着量は 9.90 g/m2、Pの付着量は 0.27 g/m2であった。ここで同じ(L)浴による同じ条件でニッケル粗化処理をしただけの箔についてはNi量は7.30 g/m2であったので、この実施例におけるニッケル-リン被覆めっき層中のリンは、約9%であった。

この銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は57℃であった。

【0054】

(実施例11)

35μm厚さの電解銅箔を用意し、実施例2においてニッケルリン被覆めっきをニッケル-硫黄-リン被覆めっき(M)浴としたこと以外すべて同じ方法で処理した。

【0055】

(M) 硫酸ニッケル(六水塩) 80g/l

次亜リン酸ナトリウム(一水塩) 25g/l

チオ硫酸ナトリウム(五水塩) 5g/l

pH 4.0

温度 30℃

【0056】

このニッケル粗化処理銅箔の表面粗さはRzjis 2.4μm、放射率を測定すると0.57であった。 またNiの付着量は 6.25 g/m2、Pの付着量は 0.01 g/m2 Sの付着量は 0.03 g/m2であった。ニッケル硫黄-リン被覆めっき層中の硫黄は約4%、リンは約1%であった。この銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は58 ℃であった。

【0057】

(比較例1)

35μm厚さの電解銅箔を用意し、光沢面側の表面粗さ、放射率を調べた。表面粗さはRzjis 1.9μm、放射率は0.02であった。この銅箔について実施例1と同じ方法でポリイミドフィルムにはりつけ、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は68℃であった。

【0058】

(比較例2)

35μm厚さの電解銅箔を用意し、その光沢面にめっき浴(D)により2.5A/dm2、20秒間でニッケルリンめっきし、水洗、乾燥した。表面粗さはRzjis 1.8μm、放射率は0.16であった。またNiの付着量は 1.07 mg/m2、Pの付着量は0.24 mg/m2であった。ニッケルリンめっき中のリン量は約18%であった。この銅箔について実施例1と同じ方法でポリイミドフィルムにはりつけ、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は66℃であった。

【0059】

(比較例3)

30μm厚さの1N30アルミニウム箔を用意し、表面粗さ、放射率を調べた。表面粗さはRzjis 0.2μm、放射率は0.03であった。この銅箔について実施例1と同じ方法でポリイミドフィルムにはりつけ、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は68℃であった。

【0060】

(比較例4)

35μm厚さの電解銅箔を用意し、その光沢面を黒化処理浴(N)

(N) NaOH 15g/l NaClO2 40g/l リン酸三ナトリウム(12水塩) 5g/l 90℃

の水溶液中に浸漬し、150秒間の表面酸化を行った。この面の表面粗さ、放射率を調べた。表面粗さはRzjis 2.0μm、放射率は0.07であった。この銅箔について実施例1と同じ方法でポリイミドフィルムにはりつけ、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は64℃であった。

【0061】

(比較例5)

35μm厚さの電解銅箔を用意し、この粗面側を処理浴(O)

(O) 硫酸100 g/L、硫酸銅(五水塩) 50 g/L

において10A/dm2、8秒間陰極電解した。次いで処理浴(P)

(P) 硫酸100 g/L、硫酸銅(五水塩) 220 g/L

において粗面側を5A/dm2、70秒間陰極電解した。次に水洗後めっき浴(D)で2.5A/dm2、20秒間ニッケルリンめっきし、水洗し、乾燥した。この銅箔の処理面表面粗さはRzjis 9.8μmであった。放射率は0.16であった。この銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は65℃であった。

【0062】

以上から本発明の実施例においては比較例と比べて格段に高い放射率が測定され、ポリイミドフィルムを介して発熱に対して放熱効率が良く、発熱回路による温度上昇も低いことが確認された。

【0063】

【表1】

【産業上の利用可能性】

【0064】

本発明材料は熱放射率、熱伝導性に優れ、かつ箔の形態であるため軽量であり、フレキシブル性があるため、LED基板、自動車電装用基板、パワーモジュール基板、有機EL基板などの放熱基板用、プリント配線板用としてはもとより、その他の放熱板や電気伝導性材料などその形状、特性を発揮できる分野に広範囲に応用できる。

【符号の説明】

【0065】

1 試料箔

2 ポリイミドフィルム

3 ステンレス箔

4 断熱材

5 測定ポイント

【技術分野】

【0001】

本発明は、電気、電子関連機器における放熱基板用材料、放熱伝導材料としての金属箔に関するものである。

【背景技術】

【0002】

金属は通常、熱伝導性が極めて高く、その特徴を活かしてあらゆる放熱手段に使用されているが、一方でその表面については熱放射性が極めて低いという特徴をもつ。たとえば銅は熱伝導率として金属において銀に次いで2番目の元素となるが、放射率は極めて低く、研磨面、光沢面ではおよそ0.02〜0.05である。熱伝導性の良さから放熱基板用としてよく使用されているが、熱放射性が低いためその高熱伝導率性能が十分にいかされていない。アルミニウムにおいても同様で、熱伝導性が非常に高く、一般によく使用されているものの、熱放射率が研磨面、光沢面ではやはり0.02〜0.06と低い。他の金属も同様である。また、表面を少し粗し、半光沢面、艶消し面としたところでもこの放射率にはあまり変化がなく、0.05〜0.1程度である。

【0003】

熱放散性においては最近ではLED基板をはじめとして、パワーモジュール基板、自動車電装用基板、有機EL基板、大電流基板など放熱基板の需要が益々増大してきている。従来からは放熱基板、大電流基板用としてメタルコア基板、メタルベース基板があり、具体的には銅基板、アルミ基板、鉄基板など各種の金属基板がある。

【0004】

特許文献1には10〜500μmのステンレス箔の片面に形成した銅を主成分とする層5〜50μmを設け、絶縁層によって銅箔と接着した金属基板が提案されている。また、特許文献2には銅箔、絶縁層、金属板からなる金属基板においてその金属基板の表面の吸収率(放射率)が0.5以上の酸化膜を設けた、すなわち、5〜100μmの酸化アルミニウム膜をつくるものが提案されている。

特許文献3には、放熱用シートにおいてカーボングラファイトシートの横方向(シート面)には熱伝導が良好で熱拡散が良好であるものの、縦方向(厚さ方向)には熱伝導が極めて低く、問題があるため、カーボングラファイトの上にさらにセラミックフィラシートを重ねるということが提案されている。

【0005】

さらにLEDは近年省エネ製品として注目され急速に実用化され、光源として応用されてきている。液晶表示装置のバックライト用としても急速に拡大し、利用されている。白熱電球と比較してLEDは使用電力が少なく、省エネではあるが、発光効率としてはあまり高くはなく、やはりエネルギーが発熱として放出される。装置の高輝度化や大型化が進んでおりLEDの実装数が増加したり入力電流が増大するなどますます発熱対策が要求されている。熱が蓄積されるとLED自身も熱によって劣化してしまい、発光効率が低下し、寿命も短くなる。この発熱に対する除去対策は重要な課題である。最近では、熱伝導性フィラーを充填し、室温での折り曲げ性も良好な放熱性を有する絶縁材などを使用して10 〜 70μm の銅箔、アルミ箔を使用した金属ベース回路基板が開発されてきている。

【0006】

このように近年の回路基板においては軽量化、薄厚化の点からもその熱対策が非常に重要な課題となっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−98246号公報

【特許文献2】特許第2529780号公報

【特許文献3】特開2007−108547号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は電気、電子部品などに応用できる熱放射性の高い金属材料を提供することを課題とする。

【0009】

従来技術、すなわち半導体やLEDなど発熱体のある回路に対して絶縁材を介し、ただ単に銅やアルミニウムの金属箔、板を貼り合わせるだけでは不十分である。熱伝導性は優れているものの、その金属表面に加工などを施さない場合は表面からの熱放散性がきわめて低く、放熱基板としては問題がある。そのため、金属の厚さを厚くすることや表面に放射率の高い有機系、セラミック系などの物質をコーティングするか、あるいは放熱フィンなどヒートシンクを設けることなどが必要であった。

【0010】

金属放熱板が厚い場合は熱容量が大きく熱放散性が高まるが、価格高騰している銅などの場合は製品における価格が課題となり、重量も増加し、問題である。厚くなると比重が大きいため重量が著しく増加するだけでなく、折り曲げができなくなり、フレキシブル特性を断念せざるをえなくなる。本発明においては従来のようにアルミニウムや銅、鉄などの厚板ではなく、箔という形態によって薄肉化、軽量化をはかるものである。熱伝導率は金属固有の値そのままにしながら熱放射特性を向上したものである。

【0011】

銅の場合、銅を酸化させることにより表面の放射率は高くなるが、たとえば酸化処理としていわゆる黒化処理があるが、沸点近い高温の酸化剤の入った水溶液中に浸漬処理することが必要であり、作業環境として好ましくなく、また、高温であるため箔などをしわなく処理することが困難である。

【0012】

アルミニウムについてはその表面を陽極酸化する方法があるが、厚めの板が必要であり、薄い箔を利用することは難しい。また、その処理工程は所要時間として数十分を要するなど、長時間を必要とするためロールツウロールなどに適用することや、箔について量産性を得ることが実用上難しい。

【0013】

さらにカーボンを金属板、箔に塗布する方法もあるが、膜厚方向の熱伝導性が不十分であり、カーボン材料及び、塗布の別工程が必要である。カーボン膜上にさらにセラミックシートを重ねることは熱拡散が優れるが多くの工程を必要とする。

【0014】

本発明においてはフレキシブル性を持つ箔形態に適用でき、金属以外の別材料を使用せずに金属箔表面に改良を加えることで熱放射率を向上し、放熱基板用として提供できる金属箔を提案するものである。

【課題を解決するための手段】

【0015】

本発明は、このような従来の問題点を解決するため、すなわち、少なくとも一方の面が粒子径0.1〜2μmの固着性ニッケル又はニッケル合金微粒子、及びその集合体で粗面化された放射率0.35以上の有機物やセラミックを含まない金属箔であり、ニッケル又はニッケル合金微粒子及びその集合体の上にニッケルとリン又は/及び硫黄からなる合金層を被覆したことを特徴とする粗面化された金属箔である。基体金属箔は銅、アルミニウム、ニッケル、鉄、ステンレスであることを特徴とする。また、この粗面化が水溶液電気分解により得られることを特徴とする金属箔である。

【発明の効果】

【0016】

本発明の金属箔は熱放射性、熱伝導性が高く、放熱を必要とする特にフレキシブル性を考慮した電気、電子基板用途に好適である。そして本発明材料は箔の形態をとるためロールツウロールの連続的な製造が可能であって、大量生産に極めて対応しやすい。

【図面の簡単な説明】

【0017】

【図1】実施例、比較例において熱放散に関する温度測定に使用した試験の断面図と平面図を示す。

【図2】実施例2で得られた粗化処理面のSEM観察写真を示す。

【図3】実施例3で得られた粗化処理面のSEM観察写真を示す。

【発明を実施するための形態】

【0018】

放射率の高い金属箔を得るためにはまず、銅、アルミニウム、鉄、ステンレス、ニッケルなどの箔を使い、厚さは10〜100μmが好適である。原箔製造から表面粗化までを連続製造とすることは理想的であり電気分解で製造する電解銅箔、電解ニッケル箔、電解鉄箔などは脱脂の必要がなく、ある程度の表面粗化析出面が形成されているため有効である。しかしながら圧延箔でも問題はなく、限定されるものではない。

【0019】

これらの金属箔表面上にニッケル又はニッケル合金の微粒子及びその集合体を付け粗化するが、その形成方法としては水溶液電気分解法で行う。液組成としてはニッケルの水溶性塩、及びアンモニアを使い、ニッケルの水溶性塩としては硫酸ニッケル、硫酸ニッケルアンモニウム、塩化ニッケル、炭酸ニッケルなどが良い。ニッケル濃度は金属濃度で15〜30g/lが好ましい。アンモニアは5〜30g/lが好ましく、アンモニア水以外にも硫酸アンモニウム、塩化アンモニウムなどの塩で添加しても良い。水溶液のpHは4〜7が好ましい。pHの調整は硫酸および水酸化ナトリウムを使用する。温度は30〜60℃が好ましい。電流密度は10〜30A/dm2 が良く、電気量として150〜500クーロン/dm2 が好ましい。この粗化ニッケル又はニッケル合金粒子の析出量はおよそ3〜15g/m2である。少ない場合は放射率が不十分であり、放熱性が低い。多い場合は放射率は高いものの、電気量を増加させても放射率の上昇がなくなり、生産性として効率が低い。ニッケル合金微粒子とする場合は主成分であるNiと、Co、Fe、Cu、Sn、Mo、W、Zn、P、Sなどの元素のうちの1種以上を少量含んでも良い。またさらに粉落ちを抑えるために必要に応じてその粗化粒子を被覆めっきすると良い。被覆めっきはニッケルまたはニッケル合金めっきを行う。なお、ニッケル粗化後ニッケルで被覆することは固着性を上げることでは効果があるが、あまり被覆量を増加すると、放射率が低下し、放熱性が低下する。電気量としては20〜200クーロン/dm2 が好ましい。ニッケル量は0.6〜6g/m2である。

【0020】

このニッケルによる被覆の代わりにニッケルとリン及び/又は硫黄の合金めっき層を施すことによってさらに放射率が高いものが得られる。この場合、ニッケル粗化後、ニッケルとリンまたは/及び硫黄のめっき層を連続的に行うのが良い。この被覆めっきを行うにはニッケルとリンの合金めっきの場合はニッケルの水溶性塩と、次亜リン酸、次亜リン酸ナトリウム、亜リン酸、亜リン酸ナトリウムなどを添加した水溶液でめっきする。硫黄を含有するニッケルめっきの場合はニッケル水溶性塩とこれにチオ硫酸ナトリウム、チオ尿素、芳香族スルフォン酸など硫黄を含有する添加剤を加えることにより、ニッケルと同時析出させる。

【0021】

ニッケル量は0.5〜5g/m2、リン量は50〜500mg/m2で、硫黄量は30〜200mg/m2 である。リンおよび硫黄を両者混合させて加えてもよい。このニッケル被覆めっき層中のリン又は/及び硫黄含有量は 2〜20%である。

【0022】

結果として得られるニッケル微粒子サイズは0.1〜2μm程度がよく、また互いに粒子が固着した集合体状として存在してもよく、この時は集合体として0.5〜5μm程度のサイズとなる。

【0023】

粗化された表面の粗さとしては素地の粗さにもよるが、光沢面などに対してはRzjisで1.5μm〜5μmが好ましい。粗面に対しては粗面粗さにRzjisとして2〜6μmの粗度上昇が好ましい。銅箔粗面に公知の0.2〜2μm程度の銅粒子による粗化処理を施し、一例として硫酸-硫酸銅水溶液中で限界電流密度かそれ以上の電流密度により樹枝状銅を析出させ、この上に銅を被覆めっきをして、さらにその上に本発明のニッケル又はニッケル合金微粒子を形成させてもよい。但し、表面粗さが大きいほど放射率は高くなる傾向にはあるが、比例するものではなく、粗化量、粗化粒子形状、付着元素、基体箔などによって大きく変わる。

【0024】

なお、アルミニウムまたはアルミニウム合金箔の場合はそのままではニッケル又はニッケル合金粗化粒子の形成は難しいので、前処理として一般的な2回亜鉛置換処理し、その後ニッケルの0.5〜1.5μm程度の薄いめっき層を設け、この上にニッケル又はニッケル合金粗化を行い、次いでニッケルとリン又は/及び硫黄の合金めっき層を施す。

【0025】

電解銅箔など電解箔の場合、通常粗面と光沢面とあるが、このような場合、粗面側に樹脂と接着性の高い公知の粗化処理などを加え、一方で光沢面側は本発明のニッケル粗化処理および被覆めっきすることで放熱性の樹脂密着性の両者を兼ねそなえた金属箔が得られる。

【0026】

放射率を向上させる面について、たとえば銅箔の粗面側に上記にも記載したが公知の銅粒子による粗化処理を施し、さらにこの上にニッケルとリン又は/及び硫黄の合金めっき被覆をしてもあまり放射率の改善にはならない。

【0027】

以下に実施例を示す。但し本発明はこれらに限定されるものではない。

【実施例】

【0028】

(実施例1)

35μm厚さの電解銅箔を酸洗浴(A)(硫酸5%水溶液)に10秒間浸漬し、次いで水洗し、その光沢面にニッケル粗化処理浴(B)において19A/dm2、15秒間陰極電解処理した。次いで水洗後その面をニッケルめっき浴(C)において4A/dm2、20秒間被覆めっきし、水洗し、乾燥した。

【0029】

(B) 硫酸ニッケル(六水塩) 90 g/l

アンモニア 18 g/l

pH 6.0

温度 45℃

(C) 硫酸ニッケル(六水塩) 250 g/l

塩化ニッケル(六水塩) 50 g/l

ホウ酸 20 g/l

pH 4.0

温度 40℃

【0030】

このニッケル粗化処理銅箔の表面粗さはRzjis 3.3μm、放射率を測定すると0.48であった。表面粗さはサーフコーダSE500(小坂研究所製)を用いて測定し、放射率はD&S AERD 放射率計(京都電子工業製)を用いて測定した。以下の実施例、比較例においても同じ測定を行った。また蛍光X線分析(RIX2000理学電機製)で付着元素量を調べた。Niの付着量は 7.92 g/m2であった。以下の実施例、比較例においても同様に分析した。

【0031】

一方、20μm厚さのSUS304ステンレス箔を幅3mm、長さ11cmに切り取り、この両面に5.5×5.5cm、厚さ50μmの粘着性ポリイミドフィルムを貼り付け、さらに片側にこの粗化処理銅箔を処理面側を外側にして5×5cmの大きさで貼り付け、これを図1に示したように断熱材上に設置した。そして、ステンレス箔線に10cmの端子間距離をとり、整流器で2.5Aの一定電流を連続的に通電し、5のポイント(試料表面上)の発熱による温度を調べた。15分間の通電によりおよそ安定し、その温度は57℃であった。なお、試料を貼り付けない場合は同じ電流を通電し、15分間後安定した温度は69℃であった。 以下の実施例、比較例においても同じ測定を行った。

【0032】

以後の実施例、比較例を含めて結果を表1に示す。

【0033】

(実施例2)

35μm厚さの電解銅箔を酸洗浴(A)で酸洗し、水洗後、その光沢面にニッケル粗化処理浴(B)において19A/dm2、15秒間陰極電解処理した。次いで水洗後、その面をニッケルリンめっき浴(D)において2.5A/dm2、20秒間被覆めっきし、水洗し、乾燥した。

【0034】

(D) 硫酸ニッケル(六水塩) 60 g/l

次亜リン酸ナトリウム(一水塩) 55 g/l

pH 4.0

温度 30℃

【0035】

このニッケル粗化処理銅箔の表面粗さはRzjis 2.3μm、放射率を測定すると0.66であった。またその表面のSEM観察を行い、その写真を図2に示す。

このニッケル粗化処理銅箔のNiの付着量は 6.56 g/m2、Pの付着量は 0.18 g/m2であった。ここで同じ(B)浴による同じ条件でニッケル粗化処理をしただけの箔についてはNi量は5.50 g/m2であったので、この実施例におけるニッケルリン被覆めっき層中のNi量は1.06 g/m2であり、リン量は約15%であった。次に、この銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は54℃であった。

【0036】

(実施例3)

35μm厚さの電解銅箔を酸洗浴(A)で酸洗し、水洗後、その光沢面にニッケル粗化処理浴(B)において19A/dm2、15秒間陰極電解処理した。次いでその面をニッケル硫黄めっき浴(E)において2.5A/dm2、20秒間被覆めっきした。

【0037】

(E) 硫酸ニッケル(六水塩) 150g/l

チオ硫酸ナトリウム(五水塩) 40g/l

pH 4.5

温度 30℃

【0038】

このニッケル粗化処理銅箔の表面粗さはRzjis 2.1μm、放射率を測定すると0.65であった。またその表面のSEM観察を行い、その写真を図3に示す。またNiの付着量は 6.51 g/m2、Sの付着量は 0.08 g/m2であった。ニッケル硫黄被覆めっき層中の硫黄量は、約7 %であった。次にこの銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は56℃であった。

【0039】

(実施例4)

30μm厚さの1N30アルミニウム箔を用意し、両面を脱脂浴(F)(NaOH10g/l水溶液)に30秒間浸漬し、水洗し、酸洗浴(G)(硝酸20%水溶液)に15秒間浸漬し、次いで水洗後、亜鉛置換浴(H)(ZnO 9g/l、NaOH80g/l、ロッセル塩25g/l、塩化第二鉄四水塩2g/l)に30秒間浸漬し、次いで酸洗浴(G)に20秒間浸漬後、水洗し、次に再び亜鉛置換浴(H)に30秒間浸漬した。

【0040】

次いで水洗後、その片面をニッケルめっき浴(C)で7 A/dm2、60秒間陰極電解してニッケルめっきした後、水洗後、ニッケル粗化処理浴(B)において19 A/dm2 15秒間陰極電解処理した。次いで水洗後、ニッケルめっき浴(C)において2.5A/dm2、20秒間被覆めっきした。このニッケル粗化処理アルミ箔の表面粗さはRzjis 3.2μm、放射率を測定すると0.39であった。このアルミ箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は62℃であった。

【0041】

(実施例5)

30μm厚さの1N30アルミニウム箔を用意し、その光沢面を実施例4における最後のニッケル被覆浴(C)をニッケルリンめっき浴(D)2.5A/dm2、20秒間とした以外すべて同じ方法で処理、めっきした。このニッケル粗化処理アルミ箔の表面粗さはRzjis 2.9μm、放射率を測定すると0.64であった。このアルミ箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は57℃であった。

【0042】

(実施例6)

20μm厚さのステンレス箔SUS304を用意し、脱脂浴(I)(NaOH50g/l)で3A/dm2、30秒間陰極脱脂、水洗後酸洗浴(A)で5A/dm2、60秒間陰極電解し、その片面にニッケル粗化処理浴(A)において23A/dm2 15秒間陰極電解処理した。次いでその面をニッケルリンめっき浴(D)において2.5A/dm2、20秒間被覆めっきした。

【0043】

このニッケル粗化処理銅箔の表面粗さはRzjis 1.6μm、放射率を測定すると0.46であった。このステンレス箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は62℃であった。

【0044】

(実施例7)

35μm厚さの電解銅箔をその光沢面について実施例2においてニッケル-リンめっき浴(D)を浴(J)2.5A/dm2、20秒間としたこと以外すべて同じ方法で処理した。

【0045】

(J) 硫酸ニッケル(六水塩) 60g/l

次亜リン酸ナトリウム(一水塩) 15g/l

pH 4.0

温度 30℃

【0046】

このニッケル粗化処理銅箔の表面粗さはRzjis 2.4μm、放射率を測定すると0.60であった。またNiの付着量は 6.63 g/m2、Pの付着量は 0.13 g/m2であった。ニッケル-リン被覆めっき層中のリンは、約10%であった。この銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は57℃であった。

【0047】

(実施例8)

35μm厚さの電解銅箔をその光沢面について、実施例3においてニッケル硫黄めっき浴(E)を浴(K)としたこと以外すべて同じ方法で処理した。

【0048】

(K) 硫酸ニッケル(六水塩) 150g/l

チオ硫酸ナトリウム(五水塩) 20g/l

pH 4.5

温度 30℃

【0049】

このニッケル粗化処理銅箔の表面粗さはRzjis 2.5μm、放射率を測定すると0.68であった。またNiの付着量は 6.70 g/m2、Sの付着量は0.04 g/m2であった。ニッケル硫黄被覆めっき層中の硫黄は、約3%であった。この銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は56℃であった。

【0050】

(実施例9)

35μm厚さの電解銅箔を用意し、実施例2において表面処理を粗面側としたこと以外すべて同じ方法で処理した。このニッケル粗化処理銅箔の表面粗さはRzjis 8.1μm、放射率を測定すると0.58であった。またNiの付着量は 6.65 g/m2、Pの付着量は0.13 g/m2であった。ニッケル-リン被覆めっき層中のリンは、約10%であった。この銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は58 ℃であった。

【0051】

(実施例10)

35μm厚さの電解銅箔を用意し、実施例2においてニッケル粗化処理浴を(B)の代わりに

(L)とし、電解時間を20秒間とし、(D)浴のNi-P被覆めっきを2.5A/dm2、40秒間としたこと以外すべて同じ方法で処理した。

【0052】

(L) 硫酸ニッケル六水塩 110 g/l

アンモニア 25 g/l

pH 5.7

温度 40℃

【0053】

このニッケル粗化処理銅箔の表面粗さはRzjis 2.7μm、放射率を測定すると0.61であった。またNiの付着量は 9.90 g/m2、Pの付着量は 0.27 g/m2であった。ここで同じ(L)浴による同じ条件でニッケル粗化処理をしただけの箔についてはNi量は7.30 g/m2であったので、この実施例におけるニッケル-リン被覆めっき層中のリンは、約9%であった。

この銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は57℃であった。

【0054】

(実施例11)

35μm厚さの電解銅箔を用意し、実施例2においてニッケルリン被覆めっきをニッケル-硫黄-リン被覆めっき(M)浴としたこと以外すべて同じ方法で処理した。

【0055】

(M) 硫酸ニッケル(六水塩) 80g/l

次亜リン酸ナトリウム(一水塩) 25g/l

チオ硫酸ナトリウム(五水塩) 5g/l

pH 4.0

温度 30℃

【0056】

このニッケル粗化処理銅箔の表面粗さはRzjis 2.4μm、放射率を測定すると0.57であった。 またNiの付着量は 6.25 g/m2、Pの付着量は 0.01 g/m2 Sの付着量は 0.03 g/m2であった。ニッケル硫黄-リン被覆めっき層中の硫黄は約4%、リンは約1%であった。この銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は58 ℃であった。

【0057】

(比較例1)

35μm厚さの電解銅箔を用意し、光沢面側の表面粗さ、放射率を調べた。表面粗さはRzjis 1.9μm、放射率は0.02であった。この銅箔について実施例1と同じ方法でポリイミドフィルムにはりつけ、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は68℃であった。

【0058】

(比較例2)

35μm厚さの電解銅箔を用意し、その光沢面にめっき浴(D)により2.5A/dm2、20秒間でニッケルリンめっきし、水洗、乾燥した。表面粗さはRzjis 1.8μm、放射率は0.16であった。またNiの付着量は 1.07 mg/m2、Pの付着量は0.24 mg/m2であった。ニッケルリンめっき中のリン量は約18%であった。この銅箔について実施例1と同じ方法でポリイミドフィルムにはりつけ、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は66℃であった。

【0059】

(比較例3)

30μm厚さの1N30アルミニウム箔を用意し、表面粗さ、放射率を調べた。表面粗さはRzjis 0.2μm、放射率は0.03であった。この銅箔について実施例1と同じ方法でポリイミドフィルムにはりつけ、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は68℃であった。

【0060】

(比較例4)

35μm厚さの電解銅箔を用意し、その光沢面を黒化処理浴(N)

(N) NaOH 15g/l NaClO2 40g/l リン酸三ナトリウム(12水塩) 5g/l 90℃

の水溶液中に浸漬し、150秒間の表面酸化を行った。この面の表面粗さ、放射率を調べた。表面粗さはRzjis 2.0μm、放射率は0.07であった。この銅箔について実施例1と同じ方法でポリイミドフィルムにはりつけ、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は64℃であった。

【0061】

(比較例5)

35μm厚さの電解銅箔を用意し、この粗面側を処理浴(O)

(O) 硫酸100 g/L、硫酸銅(五水塩) 50 g/L

において10A/dm2、8秒間陰極電解した。次いで処理浴(P)

(P) 硫酸100 g/L、硫酸銅(五水塩) 220 g/L

において粗面側を5A/dm2、70秒間陰極電解した。次に水洗後めっき浴(D)で2.5A/dm2、20秒間ニッケルリンめっきし、水洗し、乾燥した。この銅箔の処理面表面粗さはRzjis 9.8μmであった。放射率は0.16であった。この銅箔について実施例1と同じ方法でポリイミドフィルムに貼り付け、SUS箔線の発熱による温度を調べた。15分間の通電により安定した温度は65℃であった。

【0062】

以上から本発明の実施例においては比較例と比べて格段に高い放射率が測定され、ポリイミドフィルムを介して発熱に対して放熱効率が良く、発熱回路による温度上昇も低いことが確認された。

【0063】

【表1】

【産業上の利用可能性】

【0064】

本発明材料は熱放射率、熱伝導性に優れ、かつ箔の形態であるため軽量であり、フレキシブル性があるため、LED基板、自動車電装用基板、パワーモジュール基板、有機EL基板などの放熱基板用、プリント配線板用としてはもとより、その他の放熱板や電気伝導性材料などその形状、特性を発揮できる分野に広範囲に応用できる。

【符号の説明】

【0065】

1 試料箔

2 ポリイミドフィルム

3 ステンレス箔

4 断熱材

5 測定ポイント

【特許請求の範囲】

【請求項1】

少なくとも基体金属箔の一方の面が粒子径0.1〜2μmの固着性ニッケル又はニッケル合金微粒子及びその集合体を付着した放射率0.35以上であることを特徴とする粗面化された金属箔。

【請求項2】

固着性ニッケル又はニッケル合金微粒子及びその集合体の上にニッケルとリン又は/及び硫黄からなる合金層を被覆したことを特徴とする請求項1に記載の粗面化された金属箔。

【請求項3】

基体金属箔が銅、アルミニウム、ニッケル、鉄、ステンレスであることを特徴とする請求項1又は請求項2に記載の粗面化された金属箔。

【請求項4】

粗面化が水溶液電気分解により得られることを特徴とする請求項1乃至請求項3のいずれか1項に記載の粗面化された金属箔。

【請求項1】

少なくとも基体金属箔の一方の面が粒子径0.1〜2μmの固着性ニッケル又はニッケル合金微粒子及びその集合体を付着した放射率0.35以上であることを特徴とする粗面化された金属箔。

【請求項2】

固着性ニッケル又はニッケル合金微粒子及びその集合体の上にニッケルとリン又は/及び硫黄からなる合金層を被覆したことを特徴とする請求項1に記載の粗面化された金属箔。

【請求項3】

基体金属箔が銅、アルミニウム、ニッケル、鉄、ステンレスであることを特徴とする請求項1又は請求項2に記載の粗面化された金属箔。

【請求項4】

粗面化が水溶液電気分解により得られることを特徴とする請求項1乃至請求項3のいずれか1項に記載の粗面化された金属箔。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−95991(P2013−95991A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242032(P2011−242032)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

[ Back to top ]