高清浄度軸受鋼およびその溶製方法

【課題】鋼中の酸化物組成をCaO−Al2O3−MgO系に制御することで転動疲労寿命の長い高清浄度鋼を提供することに加え、その溶製方法を提供する。

【解決手段】mass%で、C濃度:0.85〜1.2%、Sol.Al濃度:0.020〜0.035%、Cr濃度:0.50〜2.0%、S濃度:0.0020%以下、Total O濃度:0.0020%以下を有するとともに、連続鋳造後の鋳片から切り出したサンプルを鏡面研磨して顕微鏡観察した際に該鏡面研磨面上に存在する円相当径で1.0μm以上10μm以下の非金属介在物を有し、該非金属介在物を構成する全元素の中でのCa、Al、MgおよびOの占める割合が90atom%以上であるとともに、そのCa濃度が5atom%以上である非金属介在物の全個数のうち、その非金属介在物のCaO濃度が20〜50mass%であるものの個数比率が50%以上であることを特徴とする高清浄度軸受鋼である。

【解決手段】mass%で、C濃度:0.85〜1.2%、Sol.Al濃度:0.020〜0.035%、Cr濃度:0.50〜2.0%、S濃度:0.0020%以下、Total O濃度:0.0020%以下を有するとともに、連続鋳造後の鋳片から切り出したサンプルを鏡面研磨して顕微鏡観察した際に該鏡面研磨面上に存在する円相当径で1.0μm以上10μm以下の非金属介在物を有し、該非金属介在物を構成する全元素の中でのCa、Al、MgおよびOの占める割合が90atom%以上であるとともに、そのCa濃度が5atom%以上である非金属介在物の全個数のうち、その非金属介在物のCaO濃度が20〜50mass%であるものの個数比率が50%以上であることを特徴とする高清浄度軸受鋼である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高清浄度軸受鋼およびその溶製方法に関し、具体的には、転動疲労寿命の長い高清浄度軸受鋼と、転動疲労の高寿命化に必要な酸化物組成の制御技術に関する。

【背景技術】

【0002】

自動車や産業機械に適用される「玉軸受け」や「コロ軸受け」といった部品は、繰り返し面圧の高い負荷が掛かることから、転動疲労寿命の向上が求められている。これらの部品では、酸化物もしくは硫化物といった、いわゆる鋼中介在物が問題になる場合があり、転動疲労試験で破壊した試験片破面にもこれら介在物が破壊基点として発見される場合が多い。このため、軸受鋼といった高清浄度鋼の製品性能を向上させるため、従来から徹底した脱酸脱硫が行われてきた。

【0003】

鋼中のOは、溶鋼中で酸化物を形成し、破壊の基点として問題になることが多い。このため、転動疲労寿命を向上させるために、鋼中酸化物の低減が求められてきた。具体的には、スラグメタル反応を利用した溶存酸素の極低化、真空脱ガス装置による環流操作に伴う介在物の凝集と浮上除去、連続鋳造時に垂直部を長く取ることによる鋳型内の介在物浮上除去促進などが挙げられる。その結果、最近では酸化物系介在物の指標として広く使われる鋼中の全酸素濃度は10ppmを下回るようになっている。このため、これまで破壊の起点で多く発見されてきた酸化物系介在物の代わりに、硫化物系介在物が発見されるようなことも起こっている。

【0004】

鋼中のSは、熱間脆性を起こす有害元素であることから、従来から様々な手法で脱硫処理が行われてきた。具体的には、溶銑段階で機械式撹拌装置を用いた脱硫処理、取鍋でのスラグメタル反応の利用、真空脱ガス装置での脱硫剤吹込み、CaもしくはMg添加などが挙げられる。その結果、例えば極低硫化が求められる耐水素誘起割れ鋼においては、S濃度が5ppmを下回る鋼材が溶製可能になっている。

【0005】

このような状況では、硫化物よりも硬質な酸化物が破壊の基点として作用することになると考えられ、圧延時に分断され、破壊の基点として作用しないように酸化物を低融点化、軟質化させることも必要である。

【0006】

ここで、高清浄鋼中の酸化物に着目すると、多くの高清浄度鋼はAl脱酸鋼であり、溶鋼中にはAl2O3系酸化物が存在することになる。また、耐火物にMgOが含まれている取鍋を用いて溶製する場合、酸化物はMgO・Al2O3系となる。これらは硬質であることから、製品段階まで残存した場合、破壊の起点として作用することが知られている。

【0007】

例えば、特許文献1には、JIS G4805を満足すると共に、O:0.0009質量%以下、Al:0.005質量%以下およびS:0.005質量%以下にそれぞれ制限した鋼からなり、圧延方向に平行な検鏡断面積160mm2中に存在する大きさ3μm以上の酸化物個数が100個以下、そのうち大きさ10μm以上のものが2個以下であり、更にそれらの組成別構成比率として、アルミナ系:(MgO)も(SiO2)も3%未満で且つ(CaO)も(CaO)/((CaO)+(Al2O3))の比で0.08以下であるもの。スピネル系:3%〜20%の範囲の(MgO)に残部が(Al2O3)である2元系に、15%以内の(CaO)および/または15%以内の(SiO2)が混入する場合があるスピネル型結晶構造のものとして定義されるアルミナ系とスピネル系との合計個数が全酸化物個数の60%未満である高炭素クロム軸受鋼に関する技術が開示されている。

【0008】

この技術は、硬質なAl2O3系およびMgO・Al2O3系酸化物が極力少量となるように、取鍋精錬時のスラグ組成を適正に選んで、硬質なスピネル系でないものに誘導するものである。しかしながら、この技術は脱酸剤としてAlを使用しないことを前提としているため、Al脱酸鋼には適用できない。

【0009】

また、特許文献2には、転炉での脱炭精錬によって得た溶鋼の転炉から取鍋への出鋼中に金属Alを添加して取鍋内の溶鋼を脱酸し、出鋼後、取鍋内の溶鋼上に存在する転炉スラグを排出し、転炉スラグの排出後、取鍋内にフラックスを添加して塩基度(CaO/SiO2)が質量比で1.5〜3.0の取鍋スラグを取鍋内に生成させ、次いで、希ガスを溶鋼中に吹き込んで前記取鍋スラグと溶鋼とを攪拌し、その後、RH真空脱ガス装置で溶鋼の真空脱ガス精錬を実施する軸受鋼の溶製方法が開示されている。この文献では、軸受鋼の転動疲労寿命を悪くする原因は、Al2O3とともにCaOやMgOを含む酸化物系非金属介在物であるとし、これらを減少させることで転動疲労寿命が改善されるとしている。

【0010】

しかしながら、これらのAl2O3とともにCaOやMgOを含む酸化物系非金属介在物が転動疲労寿命を低化させるメカニズムは明らかにされていない。また、開示されている溶製方法は、従来の技術範囲の範疇であり、酸化物組成を意図的に操作する技術ではない。

【0011】

介在物組成および形態制御した清浄鋼としては、耐水素誘起割れ鋼を溶製する技術が数多く開示されている。例えば、特許文献3には、取鍋内溶鋼にAl添加による脱酸およびCaO添加による脱酸および脱硫を行い、次いで取鍋内溶鋼上面スラグの組成を(CaO)/(Al2O3)が0.9ないし1.5になるように調整した状態で、溶鋼のガス攪拌を行い、次いでRH真空脱ガス処理を行って、脱水素、介在物除去を実施した後、またはRH真空脱ガス処理を行わずにそのまま、取鍋内溶鋼へCaSi粉含有ワイヤーを添加して介在物形態を制御する、耐水素誘起割れ性に優れた清浄鋼の製造法が開示されている。この文献に示されるように、清浄鋼を溶製するためにパウダーインジェクション脱硫を活用し、低硫低酸素鋼を溶製した上で、Ca処理によって酸化物組成をCa系に制御する技術は一般的である。

【0012】

合金を添加することなく酸化物組成を制御する技術としては、特許文献4として、溶鋼に減圧処理を施すに際し、減圧容器内耐火物をMgO:40%以上のマグネシア系とし、処理中の真空度を5torr以下とし、かつ特定の式を満足する処理時間を確保する技術が開示されている。この技術は、減圧処理によりMgO系耐火物中のMgOを分解し、溶鋼中のAl2O3系酸化物をMgO・Al2O3系酸化物もしくはMgO系酸化物に変化させるものである。

【0013】

しかしながら、この技術はMgOを用いてAl2O3改質を行う技術であり、生成した硬質なMgO・Al2O3系酸化物が製品段階で破壊の基点となる点までは考慮されていない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第4630075号明細書

【特許文献2】特開2008−163389号公報

【特許文献3】特開平8−73923号公報

【特許文献4】特許第3033000号明細書

【発明の概要】

【発明が解決しようとする課題】

【0015】

近年の製鋼技術の進歩に伴い、軸受鋼を始めとする高清浄度鋼の清浄度は大幅に向上した。しかしながら、製品性能を向上させるには、脱酸、脱硫に加え、酸化物組成制御が必要であり、従来技術では、酸化物組成をMgO・Al2O3系に制御する手法が主流であった。一方、硬質なMgO・Al2O3系酸化物の問題点が指摘されていたものの、その解決策としては、低酸素化に伴う酸化物個数密度および大きさの低減が殆どであり、明確な酸化物の組成制御方法が示されるには至っていなかった。

【0016】

MgO・Al2O3系酸化物にCaOが含まれると、低融点化して無害化できると考えられるが、スラグから巻き込まれた酸化物と混同されることがあった。すなわち、同じCaOが含まれる軟質な酸化物であったとしても、スラグ起因の酸化物は粗大であり、破壊の基点として発見される場合が多かったことから、その有効性に対しては疑問視されてきた。また、CaO−Al2O3−MgO系酸化物への制御手法として、最も簡便なのは溶鋼にCaを直接添加する手法であるが、SUJ2といった鋼種ではJIS G4805に記載されている通り、金属CaもしくはCa合金を直接添加することはできないことが、これらの技術開発の課題であった。

【0017】

本発明は、上記した課題に鑑みてなされたものであり、その目的は、鋼中の酸化物組成をCaO−Al2O3−MgO系に制御することで転動疲労寿命の長い高清浄度鋼を提供することに加え、その溶製方法を提供することである。

【課題を解決するための手段】

【0018】

製品寿命を向上させることを考えた場合、鋼材の低酸素化、低硫化はもちろん、重要なのは、酸化物組成を硬質なMgO・Al2O3系酸化物から変更して破壊の基点となる蓋然性を低下させることである。

【0019】

また、介在物組成制御を考えた場合、重要なのは溶鋼中にCa源を供給し、環流工程において、Al脱酸よりも強いC脱酸が支配するように溶鋼中のAl濃度、C濃度を適正化するとともに、真空度を高めることである。すなわち、酸化物にCaOが含まれる組成に制御することができれば、酸化物の融点が下がるとともに、軟質化することから、製品段階で破壊の基点として作用する蓋然性が低下することが期待される。

【0020】

C脱酸が起こる条件では溶鋼と接する酸化物は還元されることになる。溶鋼中に添加したCa源はCaOとして存在し、大部分はスラグに吸収されると考えられる。しかし、微細なCaOは溶鋼内に存在しており、C脱酸が起こるとこれらはCaとOに分解されることになる。この時、C脱酸は真空槽内の溶鋼中で生じるものであることから、スラグ中のCaOの影響は限定的であると考えられる。分解して溶鋼中に溶解したCaは溶鋼中のMgO・Al2O3系酸化物を核に再晶出すると考えられることから、CaO−Al2O3−MgO系酸化物が生成すると考えられる。このように生成した酸化物は、スラグ起因の酸化物とは異なり、微細であると考えられることから、製品性能を低化させる蓋然性は低い。また、C脱酸が起こると、CaOだけでなくMgO・Al2O3系酸化物の還元反応が進むことになることから、酸化物の大きさが減少すると考えられる。

【0021】

この時、環流工程においてAl濃度が高すぎる場合、C濃度が低すぎる場合、真空度が低い場合だと、溶鋼中ではC脱酸よりもAl脱酸が支配的になることから、上記した酸化物組成変化や酸化物の大きさの変化は見られないと考えられる。

【0022】

このような状況を踏まえて本発明者らが検討した結果、鋼材中の酸化物組成をCaO−Al2O3−MgO系に制御することで、製品寿命が大幅に向上することが判明した。また、製鋼炉から出鋼した溶鋼にAlを添加した後、バブリングランスを介して溶鋼中に撹拌ガスと脱硫剤を吹込む工程を行い、続けてスラグ精錬を行う工程、環流型脱ガス装置で取鍋精錬を行う工程を順次行い、環流工程での溶鋼中Al濃度を最適化した上で、高真空で脱ガス処理を行うことで、低酸素化、低硫化、さらに酸化物組成制御された高清浄鋼を、実現可能な生産性を確保した上で、確実に得られることを知見した。本発明者らは、酸化物組成を制御するための溶製プロセスと環流工程での溶鋼中Al濃度、C濃度と真空度の条件を明確化することで、本発明を完成するに至った。

【0023】

本発明は、下記(1)〜(3)である。

(1)mass%で、C濃度:0.85〜1.2%、Sol.Al濃度:0.020〜0.035%、Cr濃度:0.50〜2.0%、S濃度:0.0020%以下、Total O濃度:0.0020%以下を有するとともに、連続鋳造後の鋳片から切り出したサンプルを鏡面研磨して顕微鏡観察した際に該鏡面研磨面上に存在する円相当径で1.0μm以上10μm以下の非金属介在物を有し、

該非金属介在物を構成する全元素の中でのCa、Al、MgおよびOの占める割合が90atom%以上であるとともに、そのCa濃度が5atom%以上である非金属介在物の全個数のうち、その非金属介在物のCaO濃度が20〜50mass%であるものの個数比率が50%以上であること

を特徴とする高清浄度軸受鋼。

【0024】

(2)製鋼炉から取鍋に出鋼した溶鋼に対して、バブリングランスを介して溶鋼中に撹拌ガスと脱硫剤を吹込む工程、スラグ精錬を行う工程、環流型脱ガス装置で取鍋精錬を行う工程を順次行う高清浄度軸受鋼の溶製方法であって、前記環流型脱ガス装置での処理を、溶鋼中のC濃度が0.85〜1.2mass%、sol.Al濃度が0.020〜0.035mass%であって、かつ、真空度が0.3kPa以下の状態で行うことを特徴とする、上記(1)項に記載の高清浄度軸受鋼の溶製方法。

【0025】

(3)前記バブリングランスを介して溶鋼中に吹込むCaO系脱硫剤中のCa量が、Ca純分として溶鋼1tあたり1.0〜2.5kgであることを特徴とする、上記(2)項に記載の高清浄度軸受鋼の溶製方法。

【発明の効果】

【0026】

本発明によれば、硬質なMgO・Al2O3系酸化物が破壊の起点となる蓋然性を低下できることから、転動疲労寿命を延ばすことができる。自動車や産業機械にとって重要な「玉軸受け」や「コロ軸受け」といった部品の素材として利用した場合、安全性の向上およびコスト削減が可能である。また、既存の製鋼プロセスを大きく変更することなく高清浄鋼を溶製可能であることから、製造コストの増大を抑制可能であり、本発明の社会的貢献度は非常に大きい。

【図面の簡単な説明】

【0027】

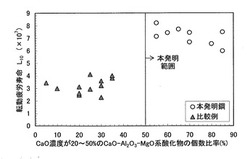

【図1】図1は、CaO濃度が20〜50mass%のCaO−Al2O3−MgO系酸化物の個数比率と転動疲労寿命との関係を示すグラフである。

【図2】図2は、酸化物性状と環流工程でのAl濃度とC濃度の関係を示すグラフである。

【発明を実施するための形態】

【0028】

1.本発明における用語の説明

「CaO−Al2O3−MgO系酸化物」とは、主要構成元素がCa、Al、MgおよびOで構成される非金属介在物であって、走査電子顕微鏡付属のエネルギー分散型X線分析装置等で測定した場合、上記元素の占める割合が90atom%以上である介在物を指す。一方、「MgO・Al2O3系酸化物」とは、主要構成元素がAl、MgおよびOで構成され、左記元素の占める割合が90atom%以上である介在物を指す。両者の違いは、酸化物中のCaの存在であり、Ca濃度が5atom%以上であるものを「CaO−Al2O3−MgO系酸化物」、Ca濃度が5atom%より低いものを「MgO・Al2O3系酸化物」とする。この時、酸化物には、上記元素の他、Si、Mn、やTi等の精錬段階で不可避的に混入する元素が10atom%以下で含まれていても良い。また、主要構成元素としてSもしくはNが45atom%以上含まれた、いわゆる硫化物もしくは窒化物は酸化物とは別に取り扱う。これら介在物は、鋳片1/2W、1/4T部(Wは幅、Tは厚さ方向を示す。)から切り出したサンプルを鏡面研磨した上で光学顕微鏡や走査電子顕微鏡等の観察器具を用いることで観察できる。顕微鏡観察では、測定視野面積40mm2以上観察し、鏡面研磨面上に存在する円相当径で1.0μm以上10μm以下の介在物を1サンプル当たり20個以上調査する。円相当径で10.0μmを超えるものは、スラグやモールドフラックスの巻き込み等による外来性の介在物である可能性が高いことから、検査対象からは除外する。この時、酸化物の全領域が含まれるように面分析を行い、得られた結果から、酸化物の組成をAl2O3、MgO、CaO、SiO2およびMnOといった酸化物の含有率(mass%)に換算できる。

【0029】

「製鋼炉」とは、転炉または電気炉を指し、製鋼炉から出鋼された「溶鋼」とは、脱硫、脱りんもしくは脱炭といった一次精錬処理が実施された状態であるものとする。

本発明で「取鍋」とは、金属精錬に用いられる、金属鉄皮の内側を耐火物からなるレンガで内張した容器を指す。取鍋底部には溶鋼撹拌用のポーラス部が設けられており、スラグ精錬工程においては、ガスを吹き込んで溶鋼およびスラグを撹拌することができる。

【0030】

「バブリングランス」とは、一般的には鋼骨芯にキャスタブル耐火物を被覆させた筒であり、溶鋼中に撹拌用ガスおよび脱硫剤を吹き込むことができる。この時、吹込むガス流量および脱硫剤添加量は任意に設定可能である。

【0031】

「撹拌ガス」とは、溶鋼成分および温度の均一化、介在物の凝集、浮上除去促進、取鍋スラグの滓化、および溶鋼と取鍋スラグの精錬反応促進を目的として吹込む、Ar等の不活性ガスを指す。この時、Ar以外にもN2ガス、COガス等が使用できる。

【0032】

本発明において、撹拌ガスを用いた撹拌操作は、バブリング工程での撹拌操作と、スラグ精錬工程での撹拌操作がある。後者における撹拌操作は、取鍋底部に設けた溶鋼撹拌用ポーラス部を介した撹拌操作が基本となるが、撹拌の方法を限定するものではなく、スラグ精錬時にバブリングランスを用いて撹拌操作を行うことも可能である。

【0033】

「撹拌ガスと脱硫剤を吹き込む工程」とは、製鋼炉から出鋼された溶鋼を取鍋で受鋼した後、次工程であるスラグ精錬工程までの期間およびそこで実施する精錬操作を指す。この精錬操作においては、撹拌用ガスと脱硫剤を、バブリングランスを介して溶鋼中に吹込む操作が行われる。

【0034】

「スラグ精錬を行う工程」とは、生石灰や珪砂等の酸化物を添加して、いわゆる鉱滓を作り、溶鋼との精錬反応や保温等の精錬作用を狙った操作およびその操作を行っている期間を指す。一般的には取鍋にこれら媒溶剤を添加して造滓するが、スラグには滓化促進のために添加するCaF2、溶鋼成分が酸化して生成するAl2O3やMgO、FeOが含まれることがある。また、耐火物から溶出したMgOや脱硫反応によって吸収されたS、さらに、受鋼時にすでに取鍋に付着していた、前回溶製時のスラグの残存物が含まれていることがある。スラグ精錬では、これらスラグとの反応の他、各種合金鉄を添加することで、溶鋼成分を調整する。また、アーク加熱装置を備えた設備であれば、溶鋼を加熱することもできる。さらに、スラグ精錬は大気圧下の他、減圧下で行っても良い。

【0035】

「環流型脱ガス装置で取鍋精錬を行う工程」とは、取鍋に溶鋼を受鋼している状態で、真空脱ガス装置によって溶鋼を真空槽に吸い上げ、環流ガスを流すことで、溶鋼を取鍋と真空槽管で環流させる操作およびその操作を行っている期間を指す。環流中の溶鋼では、溶鋼が減圧雰囲気にさらされることから脱ガス反応が促進されるとともに、介在物の凝集、浮上除去が促進される。

【0036】

「CaO系脱硫剤」とは、脱硫剤の主要構成成分がCaO、CaF2、Al2O3であり、Ca純分が40mass%以上70mass%以下含まれているものを指す。TiO2、SiO2、MgOやMnO等の不可避的不純物が5mass%以下で含まれている場合もある。また、不可避的に混入しているものを除き、Caを始めとした金属元素は含まれないものとする。

【0037】

2.酸化物組成およびその個数比率

製品寿命を向上させるためには、非金属介在物がCaO−Al2O3−MgO系酸化物であることが必要である。これは、硬質なMgO・Al2O3系酸化物を回避することを意味する。また、対象のCaO−Al2O3−MgO系酸化物は、その生成プロセスがスラグ起因でないことが必要であり、調査酸化物の粒径範囲を限定した上で、その個数比率を調査することで判別することができる。具体的には、調査面積内に存在する、円相当径で1.0μm以上10μm以下の非金属介在物の全個数に対し、その非金属介在物を構成する全元素の中でのCa、Al、MgおよびOの占める割合が90atom%以上であると共に、そのCa濃度が5atom%以上である非金属介在物の全個数の内、その非金属介在物のCaO濃度が20〜50mass%であるものの個数比率が50%以上であることが必要である。

【0038】

鋼中酸化物の生成プロセスを考えた場合、脱酸元素を添加した際に生成し、もともと溶鋼中に懸濁していた酸化物と、スラグを巻き込む等によって生成した酸化物に大別できる。このうち、スラグ起因の酸化物組成は、取鍋スラグ組成に近いと考えられる。本発明は、もともと溶鋼中に存在していた硬質なMgO・Al2O3系酸化物を軟質なCaO−Al2O3−MgO系酸化物に制御するものであることから、まずはスラグ起因の酸化物と区別するため、全構成元素の中でのCa、Al、MgおよびOの占める割合が90atom%以上、かつ、Ca濃度が5atom%以上のCaO−Al2O3−MgO系酸化物であることが必要である。また、左記を満たした酸化物の中においても、CaO濃度が50mass%を超える酸化物に関しては、スラグ起因で生成した可能性が高い。このため、CaO−Al2O3−MgO系酸化物中のCaO濃度は50mass%以下であることが必要である。一方、酸化物中のCaO濃度が50mass%以下である場合、その酸化物はもともと存在していた酸化物と溶存Caが反応して生成したと考えられる。しかしながら、酸化物中のCaO濃度が20mass%よりも低い場合、酸化物の軟質化は不十分であり、すなわち破壊基点として作用する蓋然性を低下させることはできない。酸化物中のCaO濃度が20〜50mass%である場合、酸化物中のCaOにより酸化物の軟質化が期待でき、製品段階で破壊の基点として作用する蓋然性が低下することで、製品寿命を向上できる。このため、CaO−Al2O3−MgO系酸化物中のCaO濃度は20〜50mass%とした。

【0039】

また、本発明における介在物の組成制御は、もともと溶鋼中に存在していた介在物に対して発揮される必要がある。このとき、円相当径で10μmを超える介在物には、スラグ起因の介在物が混入する蓋然性が高まることから、調査対象の介在物は10μm以下である必要がある。一方、円相当径で1.0μm未満の介在物を調査したのでは定量性が不十分である。このため、調査対象の介在物の円相当径は1.0μm以上10μm以下とした。

【0040】

さらに、酸化物の軟質化に伴う製品性能向上効果を得るには、上記した大きさ、組成の酸化物の個数比率が50%以上であることが必要である。すなわち、上記した酸化物の個数比率が50%未満である場合、軟質化の効果は限定的であり、製品性能向上効果は得られない。なお、個数比率と酸化物中のCaO濃度には相関があり、還元性雰囲気が強いほど個数比率、CaO濃度ともに上昇すると考えられる。酸化物の個数比率が50%以上であれば、その後、効果は飽和することから、上限は不要である。

【0041】

3.本発明鋼の溶製方法

本発明の高清浄度鋼の溶製方法は、製鋼炉から取鍋に出鋼した溶鋼に対して、バブリングランスを介して溶鋼中に撹拌ガスと脱硫剤を吹込む工程、スラグ精錬を行う工程、環流型脱ガス装置で取鍋精錬を行う工程を順次行う。なお、以下の説明では上記した工程を、バブリング工程、スラグ精錬工程、環流工程と呼ぶ。

【0042】

本発明者らは、高清浄度鋼の溶製プロセスを詳細に検討し、以下の課題と解決策を見出した。

高清浄度鋼は低酸素化、低硫化が必須であり、溶鋼炉から出鋼された溶鋼は、スラグメタル反応を伴うスラグ精錬工程、脱ガスと介在物の凝集、浮上除去促進を行う環流工程が適用されることが多い。

【0043】

スラグ精錬工程では、高塩基度の媒溶剤で造滓し、スラグメタル反応を利用して脱酸、脱硫が行われるとともに、溶鋼温度と成分調整が行われる。ただし、スラグ精錬工程だけでは、脱酸や介在物除去が不十分な場合もあることから、環流工程を適用することで、溶鋼の清浄化が行われている。ただし、このプロセスで高清浄度鋼を溶製した場合、溶鋼中に存在する酸化物組成はAl2O3系もしくはMgO・Al2O3系となる。まれにCaO濃度が高い酸化物が散見される場合もあるが、殆どの場合、この酸化物は精錬中にスラグが不可避的に巻き込まれたものであると考えられる。

【0044】

酸化物をCaO−Al2O3−MgO系に制御することを考えた場合、不可避的に巻き込まれるスラグ起因のCaO濃度が高い酸化物に期待するのは困難であり、再現性も期待できない。耐水素誘起割れ鋼では酸化物の形態制御のために金属Caを含む合金を溶鋼に添加する操作を行っているが、JIS G4805に記載されている通り、SUJ2といった鋼種では金属CaもしくはCa合金を直接添加することはできない。このため、再現性のある別の手法として、系内のCaOを還元することで一度溶存Caの形態とし、それ以前に存在していたMgO・Al2O3系酸化物と反応させることを考えた。ここで、CaOを還元する方法として、環流工程におけるC脱酸を利用することを考えた。また、Ca源を考える必要があるが、環流中は一般的に溶鋼とスラグとの反応がほとんど起こらないと考えられることから、スラグ中のCaOとは別のCa源を考える必要があると考えた。

【0045】

この課題に対し、バブリングランスからCaO系脱硫剤を吹込む、いわゆるパウダーインジェクションに着目した。従来、耐水素誘起割れ鋼を代表とする清浄鋼の脱酸脱硫手法としてパウダーインジェクションは一般的な手法であり、単純にスラグ精錬工程、環流工程の前にこのプロセスを適用して、溶鋼を脱酸脱硫するだけに留まるのでは、従来技術の範疇から脱しない。

【0046】

ここで、パウダーインジェクションは溶鋼中に直接CaO粉を添加するプロセスであることから、精錬初期段階でCaOを添加しておけば、精錬後半の環流工程に至るまでの間に粗大なCaOは系内から排出され、溶鋼中にはスラグ精錬プロセスでも除去されない微細なCaOが存在することに着目した。すなわち、単純にパウダーインジェクションを適用するだけでなく、環流工程におけるC脱酸を想定した場合、パウダーインジェクションには脱酸脱硫の効果に加えて、Ca源を供給するプロセスとしての効果を期待できるようになる。

【0047】

仮に、RHなどの真空脱ガス装置でCaO粉を添加した場合、系内にはCa源が導入されることになる。しかしながら、このプロセスでは、添加されてから減圧処理が行われるまでの時間が短いことから、粗大なCaOが反応することになり、生成するCaO−Al2O3−MgO系酸化物も粗大になることが予想される。このため、系内にCa源を導入するものの、粗大なCaOがある程度除去されている状況を作り出す必要があると考えた。

【0048】

これらを鑑み、脱酸、脱硫を行いつつ、酸化物をCaO−Al2O3−MgO系に制御する最も合理的なプロセスを考えると、二次精錬初期にバブリング工程において、パウダーインジェクションにより脱酸脱硫を行うとともに、溶鋼内にCa源を導入し、次いでスラグ精錬により、溶鋼温度と成分調整を行い、環流工程において、介在物の浮上除去と脱ガスを行うとともに、C脱酸を利用して酸化物組成制御を行うことが最良であることが分かる。このプロセスであれば、金属CaもしくはCa合金を使用することなく、系内にCa源を導入出来ることから、SUJ2といった鋼種に適用可能である。

【0049】

4.環流工程におけるC脱酸についての検討

本発明では、環流工程においてC脱酸を活用することが重要である。従来、Al脱酸の高清浄度鋼ではAl添加に伴う脱酸およびスラグ精錬時のスラグメタル反応に伴う脱酸を活用していた。環流工程においては、Al脱酸が支配的である場合が多いが、条件によってはC脱酸が起こっていた場合もあった。

【0050】

しかし、C脱酸が生じるのは、溶鋼中C濃度、Al濃度および真空度の条件が整った場合であり、溶鋼中にCa源が無い場合、酸化物はMgO・Al2O3系のままであるか、CaO−Al2O3−MgO系に変化していたとしてもその変化幅は小さかったことから、C脱酸は十分には活用されていなかった。本発明はこの部分に着目したものである。

【0051】

環流工程において、溶鋼中のC濃度が0.85mass%より低い場合、C脱酸を生じさせるには真空度を極度に低下させる必要があり、工業的な生産を考えた場合、実現は困難である。一方、C濃度が1.2mass%を超える場合、C脱酸は生じやすくなるものの、後述するように製品が硬くなり過ぎることに加え、環流工程後に脱炭するのが困難である。このため、環流工程での溶鋼中C濃度は0.85〜1.2mass%とした。

【0052】

また、環流工程において、溶鋼中のAl濃度が0.035mass%より高い場合、C濃度や真空度を操作したとしても、Al脱酸の影響が強くなりすぎてしまい、C脱酸反応を生じさせることが困難である。一方、溶鋼中のAl濃度が0.020mass%より低い場合、溶鋼の脱酸が不十分となり、C脱酸が生じたとしても、溶鋼中のOと反応する割合が多く、工業的な生産規模を維持したままの脱ガス時間を想定した場合、CaOの分解反応が起こる頻度は小さい。このため、環流工程での溶鋼中Al濃度は0.020〜0.035mass%とした。

【0053】

さらに、環流工程において、処理時の真空度は0.3kPa以下であることが必要である。真空度が0.3kPaを超える場合、C脱酸よりもAl脱酸のほうが支配的となるため、CaOの分解反応が生じない。真空度に関しては、低位であるほど好ましい。

【0054】

5.バブリング工程で吹込む脱硫剤組成および添加量についての検討

本発明における脱硫剤としては、CaO系脱硫剤であることが必要である。脱硫効率と反応性を考えると、CaO−CaF2系であることが望ましいが、CaO−Al2O3系もしくはCaO−CaF2−Al2O3系であっても良い。ここで、左記脱硫剤は主要構成成分の違いを示しており、CaO−CaF2系とは、主要構成成分であるCaO濃度とCaF2濃度の合計が90mass%以上であり、CaF2が最低10mass%以上含まれるものを指す。また、同様に、CaO−Al2O3系とは、主要構成成分であるCaO濃度とAl2O3濃度の合計が90mass%以上であり、Al2O3が最低10mass%以上含まれるものを指す。さらに、CaO−CaF2−Al2O3系とは、主要構成成分であるCaO濃度とCaF2濃度とAl2O3濃度の合計が90mass%以上であり、CaF2とAl2O3がそれぞれ最低10mass%以上含まれるものを指す。

【0055】

脱硫剤の混合比に特に制約は無いが、脱硫剤中のCa純分が重量%で40mass%以上70mass%以下であり、好ましくは55mass%以上65mass%以下であるのが良い。なお、溶鋼中にCaF2を吹き込んだ場合、CaOと同様にCaSを形成して脱硫に寄与するとともに、微細なCaOを形成すると考えられる。本発明における酸化物組成制御という観点において、CaOとCaF2を環流工程まで残存するCa源として考えた場合、両者は同様に取り扱うことが出来る。このため、Ca純分は、CaOおよびCaF2に含まれるCa重量を全脱硫剤重量で除すことで算出した。

【0056】

脱硫剤添加量に関しては、溶鋼に脱硫剤として添加されるCa量、すなわち脱硫剤のCa純分を考慮する必要がある。本発明においては、脱硫剤中のCaが純分として溶鋼1tあたり1.0kg以上添加する必要がある。脱硫速度は溶鋼に添加する脱硫剤量と撹拌強度並びに処理時間で決まるが、バブリング工程の処理時間を短縮することを考えた場合、脱硫剤中のCa純分量が1.0kg/t以下の脱硫剤添加量では、十分な脱硫速度が得られないことに加え、酸化物組成をCaO−Al2O3−MgO系に制御できない。一方、Ca純分量が2.5kg以上の脱硫剤を添加しても、効果が飽和してしまっているため、これ以上の脱硫剤添加量の増大はコスト増に繋がってしまう。また、過度に酸化物中のCaO濃度が高くなると、酸化物の融点が低下し、酸化物が粗大化してしまう可能性が出てくる。このため、本発明におけるCaO系脱硫剤中のCa量は、Ca純分量として1.0〜2.5kg/tの範囲とした。このため、脱硫剤添加量は、溶鋼に添加するCa量および脱硫剤のCa純分を考慮して決定される。

【0057】

本発明におけるバブリング工程で吹込む撹拌ガス流量は、(1)式から求まる撹拌動力密度が180W/t以上であることが望ましい。撹拌動力密度が180W/tを下回ると、例え大量の脱硫剤を添加したとしても、十分な脱硫速度が得られない。一方、370W/tを超える撹拌動力密度でガスを吹き込んでも、効果が飽和してしまっていることに加え、取鍋から溶鋼が吹きこぼれるといった操業トラブルを引き起こすことに繋がることから、これ以上のガス流量の増加は不要である。

【0058】

ε=(0.006183×Q×T)/W×ln[1+(9.8×ρ×H)/P+{1−(TG/T)}]・・・(1)

ε:ガス撹拌に伴う溶鋼1t当たりの撹拌動力密度(W/t)

Q:吹込みガス流量(L(Normal)/min)

T:溶鋼温度(K)

W:溶鋼量(t)

ρ:溶鋼の密度(7000kg/m3)

H:ガス吹込み深さ(m)

P:雰囲気圧力(N/m2)

TG:吹込みガス温度(K)

【0059】

また、バブリング工程での処理時間は、脱硫および介在物制御の効果と、溶鋼温度低化効果とのバランスが重要である。すなわち、溶鋼温度低下の面から考えると処理時間は短いほど良いが、処理時間が短すぎると脱硫および介在物制御の効果が得られない。このため、処理時間は5分間程度であることが望ましい。なお処理時間が10分間以上となってしまう場合、出鋼温度を高くする、もしくはアーク加熱等の後処理での負荷が増大し、製造コストの悪化に繋がることになる。

【0060】

6.溶鋼の化学成分の範囲

次に、本発明を実施するにあたって、製品段階の鋼に含まれる元素について説明する。以下、断りが無い限り全てmass%とする。

【0061】

はじめに、本発明での必須元素について説明する。

C:0.85〜1.2%

Cは、母材強度の特性を支配する元素であり、強度を確保し、転動疲労寿命を向上させるために含有する。本発明では、上記4項で説明したように、C脱酸を生じさせるため、環流工程において溶鋼中のC濃度が0.85%以上必要である。同時に、本発明では製鋼炉から出鋼した時点である程度溶鋼中C濃度が高い状態でないと、脱硫反応が進行しない。一方、製品性能の面からは、1.2%を超えてCが含有されると過度に硬くなりすぎる。このため、C濃度は0.85〜1.2%以下であることが必要である。

【0062】

Al:0.020%〜0.035%

Alは強力な脱酸元素であり、O濃度およびS濃度を低下させるために含有する。本発明では、上記4項で説明したように、環流工程において溶鋼中のsol.Al濃度が0.020〜0.035%であることが必要である。環流工程でのC脱酸後にAlを添加すると、酸化物組成がAl2O3に戻ってしまうことから、環流工程後のAl添加が出来ないことを考慮し、製品中のsol.Al濃度は0.020〜0.035%とする。

【0063】

Cr:0.5〜2.0%

Crは焼き入れ性を高めて転動疲労寿命を向上させるのに有効な元素であり、0.5%以上含有していることが必要である。一方、2.0%を超えてCrを含有させても、焼き入れ後の表面硬さが高くなり過ぎ、加工性が低下するとともに、切削加工時の工具寿命も低化する。このため、Cr濃度は0.5〜2.0%であることが必要である。

【0064】

S:0.0020%以下

Sは鋼材の製造過程において不可避的に含有される元素である。鋼材にとって強度を低下させる有害な元素であり、含有量は少ないほど望ましい。酸化物が極端に低減された鋼においては、硫化物を基点とした破壊が起こるようになる。このため、S濃度は0.0020%以下であることが必要である。望ましいS含有量は、0.0005%以下である。

【0065】

O:0.0020%以下

Oは鋼材の製造過程において不可避的に含有される元素であり、溶存して、もしくは酸化物として存在する。両者を分離することは困難であることから、本発明でのO濃度は、両者を併せた全酸素濃度とする。鋼材中のO濃度が高くなると、酸化物量も多くなることから、鋼材の破壊の基点となる蓋然性が高くなる。このため、Total.O濃度は0.0020%以下であることが必要である。望ましいTotal.O含有量は、0.0005%以下である。

【0066】

続いて、高清浄鋼を構成する上記以外の元素について説明する。

Si:0.1〜0.8%

Siは溶鋼中で脱酸元素として働き、鋼材中では焼き入れ性を高め、転動疲労寿命を向上させるのに有用であり、0.1%以上含有していることが望ましい。一方、0.8%を超えてSiを含有させても焼き入れ向上効果が飽和することに加え、母材が硬くなり切削時の工具寿命を低化させる。このため、Si濃度は0.1〜0.8%であることが望ましい。

【0067】

Mn:0.1〜1.5%

Mnは脱酸剤として有用であり、鋼材の焼き入れ性を高めるとともに、鋼材中でMnSを形成して鋼材の被削性を増加させるのに有用であり、0.1%以上含有していることが望ましい。一方、1.5%を超えてMnを含有させても上記効果が飽和する。このため、Mn濃度は0.1〜2.5%であることが望ましい。

【0068】

P:0.03%以下

Pは結晶粒界に析出して鋼材の靱性や延性を低化させてしまう。Pの含有量が0.03%を超えると転動疲労寿命の低化が顕著に表れるようになることから、P濃度は0.03%以下であることが望ましい。

【0069】

Ca:0.0005%以下(0%を含まない)

Caは鋼材の製造過程において媒溶剤等から不可避的に含有される元素であり、酸化物、硫化物中に含有される場合がある。Caが酸化物に含有されることで、酸化物は低融点化し、鋼材の破壊の基点となる蓋然性を低下させる。また、Caが硫化物に含有される場合も同様に、鋼材の破壊の基点となる蓋然性が低下する。本発明において、酸化物はCaO−Al2O3−MgO系であることが必要であるため、O%であってはならない。介在物中のCa量は微量であり、0.0005%以下であれば大きな問題とはならない。しかしながら、Caの含有量が0.0005%を超える場合、酸化物の粗大化を招き、転動疲労寿命の低化に繋がる。このため、Ca濃度は0.0005%以下(0%を含まない)であることが望ましい。

【0070】

本発明に係る高清浄度軸受鋼は、上記したC、Si、Mn、P、S、Cr、Al、S、Ca、Oを含有し、残部Feおよび不可避的介在物で構成される。また、上記以外に、製品に必要な機能を追加する目的で、前記Feの一部に換えて、さらにTi:0.005%〜0.1%、V:0.008%〜0.3%、Mo:0.008%〜1.0%、Nb:0.008%〜0.1%、Ni:0.008%〜2.0%、Cu:1.0%以下、B:0.0050%以下、N:0.020%以下を含有させても良い。

【実施例】

【0071】

表1に示す組成の鋼を溶製した。溶鋼量は約80tであり、バブリング工程、スラグ精錬工程、環流工程を順次行った。このとき、比較例として、バブリング工程を省略した処理も行った。表1に、本発明と比較例の鋼成分をまとめて示す。精錬段階においては、高炉から出銑された溶銑を、溶銑予備処理で脱硫処理し、転炉型精錬容器(CV、Converter)にて脱Pおよび脱C処理した後、取鍋に受鋼した。取鍋に受鋼する際は、転炉スラグが取鍋に入らないようにするとともに、溶鋼にAlを含む合金元素を添加し、保温用のカバースラグを添加した。

【0072】

取鍋内の溶鋼をPI(Powder Injection、粉体添加装置)まで搬送した後、溶鋼にバブリングランスを介して脱硫剤を添加しながらArガスを吹込み、溶鋼を撹拌した。この時のバブリング工程での溶鋼処理時間は約5分間であり、吹込む脱硫剤添加量を種々変更した。

【0073】

その後、VAD(Vacuum Arc Degassing)にてスラグメタル反応を伴う処理を行い、溶鋼組成および溶鋼温度を調整した。この時、脱酸脱硫を促進させることを意図して、媒溶剤はCaO、CaF2、Al2O3を主要構成成分とし、CaO/Al2O3比が3程度になるように調整したものを添加した。VADではおよそ40分間処理し、その間に溶鋼温度はおよそ1550℃から1580℃で推移した。さらに、RH(環流型真空脱ガス装置)で脱ガスおよび介在物除去を行った。RHでの処理時間はおよそ40分間であり、真空度が最も低下した状態で溶鋼を環流させる処理を25分間から30分間行った。この時、溶鋼温度はおよそ1520℃から1550℃で推移した。その後、連続鋳造法により鋳込み、300mm×400mmサイズの鋳片を得た。

【0074】

バブリング工程、スラグ精錬工程、環流工程の末期で採取した溶鋼サンプル、並びに、得られた鋳片から分析用のブロックサンプルおよび切粉を採取し、化学分析に供した。また、鋳片の1/2W、1/4T部(Wは幅、Tは厚さ方向を示す。)から介在物観察用のミクロサンプルを切り出した。介在物観察用のミクロサンプルは樹脂埋めした後に鏡面研磨し、サンプル中の酸化物を走査電子顕微鏡で観察し、酸化物組成を調査した。

【0075】

この時、走査型電子顕微鏡に付属するエネルギー分散型X線解析装置で測定した時、一つのサンプル中に存在する、円相当径で1.0μm以上10μm以下の介在物において、CaO濃度が質量%で20%以上含まれている酸化物個数を、観察した全酸化物個数で除すことで、鋳片サンプルの、CaOが含まれる酸化物の割合(%)を算出した。

【0076】

得られた鋳片は、1200℃の均熱炉で保持した後、1020℃から1100℃の温度域で分解圧延し、160mm×160mmの鋼片とした。この鋼片を1050℃に加熱した後、800℃から930℃の温度域で棒鋼圧延して、直径70mmの棒鋼を得た。この時、全圧下比が15以上、1000℃以上の温度域での圧下比が4以上になるように圧下を加えた。この直径70mmの棒鋼に対して、球状化焼鈍処理(780℃で6時間保持した後、炉冷)を適用し、その後、長手方向が素形材の厚みとなるようにスライスして直径60mm、厚さ5.5mmの素形材を採取した。この素形材を830℃で30分加熱した後、油焼き入れし、さらに180℃で1時間加熱した後、大気中で放冷することで焼き戻しした。この素計材の表面をラッピング加工して転動疲労試験片を作成し、転動疲労試験に供した。

【0077】

転動疲労試験条件を表2に示す。転動疲労試験はスラスト型の転動疲労試験機を用い、繰り返し速度1800cpm(cycle per minute)、最大接触面圧5230MPaの条件とした。転動疲労試験結果は、ワイブル分布確率紙上にプロットし、10%破損確率を示すL10寿命を転動疲労寿命として評価した。

【0078】

本発明と比較例の溶製条件と環流工程におけるC濃度、Al濃度、真空度、酸化物組成の調査結果、および、疲労寿命を表3に示す。

表3に示す値のうち、CaOが20%以上含まれるCaO−Al2O3−MgO系酸化物の個数比率と疲労寿命の関係を図1にグラフで示す。図1にグラフで示すように、本発明によって酸化物組成は軟質なCaO−Al2O3−MgO系に変化し、その個数比率が50%以上の場合は転動疲労寿命が向上していることがわかる。

【0079】

表3に示す値のうち、脱硫剤中のCa量が1.0〜2.5kg/tであり、かつ、環流工程での真空度が0.3kPa以下を満たす条件での、環流工程でのAl濃度とC濃度の関係を図2にグラフで示す。図中の白丸印はCaOが20%以上含まれるCaO−Al2O3−MgO系酸化物の割合が50%以上であるものを示し、三角印はCaOが20%以上含まれるCaO−Al2O3−MgO系酸化物の割合が50よりも低かったものを示している。

【0080】

図2のグラフから分かるように、環流工程での溶鋼中Al濃度が0.020〜0.035%、環流工程でのC濃度が0.85〜1.2%の条件で、酸化物の組成制御ができていることが分かる。ここで、例えAl濃度とC濃度が本発明範囲内にあったとしても、真空度が0.3kPa以下である場合、酸化物の組成制御はできていない。また、バブリング工程を経ない、もしくは脱硫剤中のCa量が1.0kg/t未満である場合、酸化物の組成制御はできていない。このことから、酸化物の組成制御には、バブリング工程にて十分なCa源を添加した上で、C脱酸が生じるように溶鋼中Al濃度およびC濃度を調整した上で、真空度を低下させることが必要であることが分かる。

【0081】

【表1】

【0082】

【表2】

【0083】

【表3】

【技術分野】

【0001】

本発明は、高清浄度軸受鋼およびその溶製方法に関し、具体的には、転動疲労寿命の長い高清浄度軸受鋼と、転動疲労の高寿命化に必要な酸化物組成の制御技術に関する。

【背景技術】

【0002】

自動車や産業機械に適用される「玉軸受け」や「コロ軸受け」といった部品は、繰り返し面圧の高い負荷が掛かることから、転動疲労寿命の向上が求められている。これらの部品では、酸化物もしくは硫化物といった、いわゆる鋼中介在物が問題になる場合があり、転動疲労試験で破壊した試験片破面にもこれら介在物が破壊基点として発見される場合が多い。このため、軸受鋼といった高清浄度鋼の製品性能を向上させるため、従来から徹底した脱酸脱硫が行われてきた。

【0003】

鋼中のOは、溶鋼中で酸化物を形成し、破壊の基点として問題になることが多い。このため、転動疲労寿命を向上させるために、鋼中酸化物の低減が求められてきた。具体的には、スラグメタル反応を利用した溶存酸素の極低化、真空脱ガス装置による環流操作に伴う介在物の凝集と浮上除去、連続鋳造時に垂直部を長く取ることによる鋳型内の介在物浮上除去促進などが挙げられる。その結果、最近では酸化物系介在物の指標として広く使われる鋼中の全酸素濃度は10ppmを下回るようになっている。このため、これまで破壊の起点で多く発見されてきた酸化物系介在物の代わりに、硫化物系介在物が発見されるようなことも起こっている。

【0004】

鋼中のSは、熱間脆性を起こす有害元素であることから、従来から様々な手法で脱硫処理が行われてきた。具体的には、溶銑段階で機械式撹拌装置を用いた脱硫処理、取鍋でのスラグメタル反応の利用、真空脱ガス装置での脱硫剤吹込み、CaもしくはMg添加などが挙げられる。その結果、例えば極低硫化が求められる耐水素誘起割れ鋼においては、S濃度が5ppmを下回る鋼材が溶製可能になっている。

【0005】

このような状況では、硫化物よりも硬質な酸化物が破壊の基点として作用することになると考えられ、圧延時に分断され、破壊の基点として作用しないように酸化物を低融点化、軟質化させることも必要である。

【0006】

ここで、高清浄鋼中の酸化物に着目すると、多くの高清浄度鋼はAl脱酸鋼であり、溶鋼中にはAl2O3系酸化物が存在することになる。また、耐火物にMgOが含まれている取鍋を用いて溶製する場合、酸化物はMgO・Al2O3系となる。これらは硬質であることから、製品段階まで残存した場合、破壊の起点として作用することが知られている。

【0007】

例えば、特許文献1には、JIS G4805を満足すると共に、O:0.0009質量%以下、Al:0.005質量%以下およびS:0.005質量%以下にそれぞれ制限した鋼からなり、圧延方向に平行な検鏡断面積160mm2中に存在する大きさ3μm以上の酸化物個数が100個以下、そのうち大きさ10μm以上のものが2個以下であり、更にそれらの組成別構成比率として、アルミナ系:(MgO)も(SiO2)も3%未満で且つ(CaO)も(CaO)/((CaO)+(Al2O3))の比で0.08以下であるもの。スピネル系:3%〜20%の範囲の(MgO)に残部が(Al2O3)である2元系に、15%以内の(CaO)および/または15%以内の(SiO2)が混入する場合があるスピネル型結晶構造のものとして定義されるアルミナ系とスピネル系との合計個数が全酸化物個数の60%未満である高炭素クロム軸受鋼に関する技術が開示されている。

【0008】

この技術は、硬質なAl2O3系およびMgO・Al2O3系酸化物が極力少量となるように、取鍋精錬時のスラグ組成を適正に選んで、硬質なスピネル系でないものに誘導するものである。しかしながら、この技術は脱酸剤としてAlを使用しないことを前提としているため、Al脱酸鋼には適用できない。

【0009】

また、特許文献2には、転炉での脱炭精錬によって得た溶鋼の転炉から取鍋への出鋼中に金属Alを添加して取鍋内の溶鋼を脱酸し、出鋼後、取鍋内の溶鋼上に存在する転炉スラグを排出し、転炉スラグの排出後、取鍋内にフラックスを添加して塩基度(CaO/SiO2)が質量比で1.5〜3.0の取鍋スラグを取鍋内に生成させ、次いで、希ガスを溶鋼中に吹き込んで前記取鍋スラグと溶鋼とを攪拌し、その後、RH真空脱ガス装置で溶鋼の真空脱ガス精錬を実施する軸受鋼の溶製方法が開示されている。この文献では、軸受鋼の転動疲労寿命を悪くする原因は、Al2O3とともにCaOやMgOを含む酸化物系非金属介在物であるとし、これらを減少させることで転動疲労寿命が改善されるとしている。

【0010】

しかしながら、これらのAl2O3とともにCaOやMgOを含む酸化物系非金属介在物が転動疲労寿命を低化させるメカニズムは明らかにされていない。また、開示されている溶製方法は、従来の技術範囲の範疇であり、酸化物組成を意図的に操作する技術ではない。

【0011】

介在物組成および形態制御した清浄鋼としては、耐水素誘起割れ鋼を溶製する技術が数多く開示されている。例えば、特許文献3には、取鍋内溶鋼にAl添加による脱酸およびCaO添加による脱酸および脱硫を行い、次いで取鍋内溶鋼上面スラグの組成を(CaO)/(Al2O3)が0.9ないし1.5になるように調整した状態で、溶鋼のガス攪拌を行い、次いでRH真空脱ガス処理を行って、脱水素、介在物除去を実施した後、またはRH真空脱ガス処理を行わずにそのまま、取鍋内溶鋼へCaSi粉含有ワイヤーを添加して介在物形態を制御する、耐水素誘起割れ性に優れた清浄鋼の製造法が開示されている。この文献に示されるように、清浄鋼を溶製するためにパウダーインジェクション脱硫を活用し、低硫低酸素鋼を溶製した上で、Ca処理によって酸化物組成をCa系に制御する技術は一般的である。

【0012】

合金を添加することなく酸化物組成を制御する技術としては、特許文献4として、溶鋼に減圧処理を施すに際し、減圧容器内耐火物をMgO:40%以上のマグネシア系とし、処理中の真空度を5torr以下とし、かつ特定の式を満足する処理時間を確保する技術が開示されている。この技術は、減圧処理によりMgO系耐火物中のMgOを分解し、溶鋼中のAl2O3系酸化物をMgO・Al2O3系酸化物もしくはMgO系酸化物に変化させるものである。

【0013】

しかしながら、この技術はMgOを用いてAl2O3改質を行う技術であり、生成した硬質なMgO・Al2O3系酸化物が製品段階で破壊の基点となる点までは考慮されていない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第4630075号明細書

【特許文献2】特開2008−163389号公報

【特許文献3】特開平8−73923号公報

【特許文献4】特許第3033000号明細書

【発明の概要】

【発明が解決しようとする課題】

【0015】

近年の製鋼技術の進歩に伴い、軸受鋼を始めとする高清浄度鋼の清浄度は大幅に向上した。しかしながら、製品性能を向上させるには、脱酸、脱硫に加え、酸化物組成制御が必要であり、従来技術では、酸化物組成をMgO・Al2O3系に制御する手法が主流であった。一方、硬質なMgO・Al2O3系酸化物の問題点が指摘されていたものの、その解決策としては、低酸素化に伴う酸化物個数密度および大きさの低減が殆どであり、明確な酸化物の組成制御方法が示されるには至っていなかった。

【0016】

MgO・Al2O3系酸化物にCaOが含まれると、低融点化して無害化できると考えられるが、スラグから巻き込まれた酸化物と混同されることがあった。すなわち、同じCaOが含まれる軟質な酸化物であったとしても、スラグ起因の酸化物は粗大であり、破壊の基点として発見される場合が多かったことから、その有効性に対しては疑問視されてきた。また、CaO−Al2O3−MgO系酸化物への制御手法として、最も簡便なのは溶鋼にCaを直接添加する手法であるが、SUJ2といった鋼種ではJIS G4805に記載されている通り、金属CaもしくはCa合金を直接添加することはできないことが、これらの技術開発の課題であった。

【0017】

本発明は、上記した課題に鑑みてなされたものであり、その目的は、鋼中の酸化物組成をCaO−Al2O3−MgO系に制御することで転動疲労寿命の長い高清浄度鋼を提供することに加え、その溶製方法を提供することである。

【課題を解決するための手段】

【0018】

製品寿命を向上させることを考えた場合、鋼材の低酸素化、低硫化はもちろん、重要なのは、酸化物組成を硬質なMgO・Al2O3系酸化物から変更して破壊の基点となる蓋然性を低下させることである。

【0019】

また、介在物組成制御を考えた場合、重要なのは溶鋼中にCa源を供給し、環流工程において、Al脱酸よりも強いC脱酸が支配するように溶鋼中のAl濃度、C濃度を適正化するとともに、真空度を高めることである。すなわち、酸化物にCaOが含まれる組成に制御することができれば、酸化物の融点が下がるとともに、軟質化することから、製品段階で破壊の基点として作用する蓋然性が低下することが期待される。

【0020】

C脱酸が起こる条件では溶鋼と接する酸化物は還元されることになる。溶鋼中に添加したCa源はCaOとして存在し、大部分はスラグに吸収されると考えられる。しかし、微細なCaOは溶鋼内に存在しており、C脱酸が起こるとこれらはCaとOに分解されることになる。この時、C脱酸は真空槽内の溶鋼中で生じるものであることから、スラグ中のCaOの影響は限定的であると考えられる。分解して溶鋼中に溶解したCaは溶鋼中のMgO・Al2O3系酸化物を核に再晶出すると考えられることから、CaO−Al2O3−MgO系酸化物が生成すると考えられる。このように生成した酸化物は、スラグ起因の酸化物とは異なり、微細であると考えられることから、製品性能を低化させる蓋然性は低い。また、C脱酸が起こると、CaOだけでなくMgO・Al2O3系酸化物の還元反応が進むことになることから、酸化物の大きさが減少すると考えられる。

【0021】

この時、環流工程においてAl濃度が高すぎる場合、C濃度が低すぎる場合、真空度が低い場合だと、溶鋼中ではC脱酸よりもAl脱酸が支配的になることから、上記した酸化物組成変化や酸化物の大きさの変化は見られないと考えられる。

【0022】

このような状況を踏まえて本発明者らが検討した結果、鋼材中の酸化物組成をCaO−Al2O3−MgO系に制御することで、製品寿命が大幅に向上することが判明した。また、製鋼炉から出鋼した溶鋼にAlを添加した後、バブリングランスを介して溶鋼中に撹拌ガスと脱硫剤を吹込む工程を行い、続けてスラグ精錬を行う工程、環流型脱ガス装置で取鍋精錬を行う工程を順次行い、環流工程での溶鋼中Al濃度を最適化した上で、高真空で脱ガス処理を行うことで、低酸素化、低硫化、さらに酸化物組成制御された高清浄鋼を、実現可能な生産性を確保した上で、確実に得られることを知見した。本発明者らは、酸化物組成を制御するための溶製プロセスと環流工程での溶鋼中Al濃度、C濃度と真空度の条件を明確化することで、本発明を完成するに至った。

【0023】

本発明は、下記(1)〜(3)である。

(1)mass%で、C濃度:0.85〜1.2%、Sol.Al濃度:0.020〜0.035%、Cr濃度:0.50〜2.0%、S濃度:0.0020%以下、Total O濃度:0.0020%以下を有するとともに、連続鋳造後の鋳片から切り出したサンプルを鏡面研磨して顕微鏡観察した際に該鏡面研磨面上に存在する円相当径で1.0μm以上10μm以下の非金属介在物を有し、

該非金属介在物を構成する全元素の中でのCa、Al、MgおよびOの占める割合が90atom%以上であるとともに、そのCa濃度が5atom%以上である非金属介在物の全個数のうち、その非金属介在物のCaO濃度が20〜50mass%であるものの個数比率が50%以上であること

を特徴とする高清浄度軸受鋼。

【0024】

(2)製鋼炉から取鍋に出鋼した溶鋼に対して、バブリングランスを介して溶鋼中に撹拌ガスと脱硫剤を吹込む工程、スラグ精錬を行う工程、環流型脱ガス装置で取鍋精錬を行う工程を順次行う高清浄度軸受鋼の溶製方法であって、前記環流型脱ガス装置での処理を、溶鋼中のC濃度が0.85〜1.2mass%、sol.Al濃度が0.020〜0.035mass%であって、かつ、真空度が0.3kPa以下の状態で行うことを特徴とする、上記(1)項に記載の高清浄度軸受鋼の溶製方法。

【0025】

(3)前記バブリングランスを介して溶鋼中に吹込むCaO系脱硫剤中のCa量が、Ca純分として溶鋼1tあたり1.0〜2.5kgであることを特徴とする、上記(2)項に記載の高清浄度軸受鋼の溶製方法。

【発明の効果】

【0026】

本発明によれば、硬質なMgO・Al2O3系酸化物が破壊の起点となる蓋然性を低下できることから、転動疲労寿命を延ばすことができる。自動車や産業機械にとって重要な「玉軸受け」や「コロ軸受け」といった部品の素材として利用した場合、安全性の向上およびコスト削減が可能である。また、既存の製鋼プロセスを大きく変更することなく高清浄鋼を溶製可能であることから、製造コストの増大を抑制可能であり、本発明の社会的貢献度は非常に大きい。

【図面の簡単な説明】

【0027】

【図1】図1は、CaO濃度が20〜50mass%のCaO−Al2O3−MgO系酸化物の個数比率と転動疲労寿命との関係を示すグラフである。

【図2】図2は、酸化物性状と環流工程でのAl濃度とC濃度の関係を示すグラフである。

【発明を実施するための形態】

【0028】

1.本発明における用語の説明

「CaO−Al2O3−MgO系酸化物」とは、主要構成元素がCa、Al、MgおよびOで構成される非金属介在物であって、走査電子顕微鏡付属のエネルギー分散型X線分析装置等で測定した場合、上記元素の占める割合が90atom%以上である介在物を指す。一方、「MgO・Al2O3系酸化物」とは、主要構成元素がAl、MgおよびOで構成され、左記元素の占める割合が90atom%以上である介在物を指す。両者の違いは、酸化物中のCaの存在であり、Ca濃度が5atom%以上であるものを「CaO−Al2O3−MgO系酸化物」、Ca濃度が5atom%より低いものを「MgO・Al2O3系酸化物」とする。この時、酸化物には、上記元素の他、Si、Mn、やTi等の精錬段階で不可避的に混入する元素が10atom%以下で含まれていても良い。また、主要構成元素としてSもしくはNが45atom%以上含まれた、いわゆる硫化物もしくは窒化物は酸化物とは別に取り扱う。これら介在物は、鋳片1/2W、1/4T部(Wは幅、Tは厚さ方向を示す。)から切り出したサンプルを鏡面研磨した上で光学顕微鏡や走査電子顕微鏡等の観察器具を用いることで観察できる。顕微鏡観察では、測定視野面積40mm2以上観察し、鏡面研磨面上に存在する円相当径で1.0μm以上10μm以下の介在物を1サンプル当たり20個以上調査する。円相当径で10.0μmを超えるものは、スラグやモールドフラックスの巻き込み等による外来性の介在物である可能性が高いことから、検査対象からは除外する。この時、酸化物の全領域が含まれるように面分析を行い、得られた結果から、酸化物の組成をAl2O3、MgO、CaO、SiO2およびMnOといった酸化物の含有率(mass%)に換算できる。

【0029】

「製鋼炉」とは、転炉または電気炉を指し、製鋼炉から出鋼された「溶鋼」とは、脱硫、脱りんもしくは脱炭といった一次精錬処理が実施された状態であるものとする。

本発明で「取鍋」とは、金属精錬に用いられる、金属鉄皮の内側を耐火物からなるレンガで内張した容器を指す。取鍋底部には溶鋼撹拌用のポーラス部が設けられており、スラグ精錬工程においては、ガスを吹き込んで溶鋼およびスラグを撹拌することができる。

【0030】

「バブリングランス」とは、一般的には鋼骨芯にキャスタブル耐火物を被覆させた筒であり、溶鋼中に撹拌用ガスおよび脱硫剤を吹き込むことができる。この時、吹込むガス流量および脱硫剤添加量は任意に設定可能である。

【0031】

「撹拌ガス」とは、溶鋼成分および温度の均一化、介在物の凝集、浮上除去促進、取鍋スラグの滓化、および溶鋼と取鍋スラグの精錬反応促進を目的として吹込む、Ar等の不活性ガスを指す。この時、Ar以外にもN2ガス、COガス等が使用できる。

【0032】

本発明において、撹拌ガスを用いた撹拌操作は、バブリング工程での撹拌操作と、スラグ精錬工程での撹拌操作がある。後者における撹拌操作は、取鍋底部に設けた溶鋼撹拌用ポーラス部を介した撹拌操作が基本となるが、撹拌の方法を限定するものではなく、スラグ精錬時にバブリングランスを用いて撹拌操作を行うことも可能である。

【0033】

「撹拌ガスと脱硫剤を吹き込む工程」とは、製鋼炉から出鋼された溶鋼を取鍋で受鋼した後、次工程であるスラグ精錬工程までの期間およびそこで実施する精錬操作を指す。この精錬操作においては、撹拌用ガスと脱硫剤を、バブリングランスを介して溶鋼中に吹込む操作が行われる。

【0034】

「スラグ精錬を行う工程」とは、生石灰や珪砂等の酸化物を添加して、いわゆる鉱滓を作り、溶鋼との精錬反応や保温等の精錬作用を狙った操作およびその操作を行っている期間を指す。一般的には取鍋にこれら媒溶剤を添加して造滓するが、スラグには滓化促進のために添加するCaF2、溶鋼成分が酸化して生成するAl2O3やMgO、FeOが含まれることがある。また、耐火物から溶出したMgOや脱硫反応によって吸収されたS、さらに、受鋼時にすでに取鍋に付着していた、前回溶製時のスラグの残存物が含まれていることがある。スラグ精錬では、これらスラグとの反応の他、各種合金鉄を添加することで、溶鋼成分を調整する。また、アーク加熱装置を備えた設備であれば、溶鋼を加熱することもできる。さらに、スラグ精錬は大気圧下の他、減圧下で行っても良い。

【0035】

「環流型脱ガス装置で取鍋精錬を行う工程」とは、取鍋に溶鋼を受鋼している状態で、真空脱ガス装置によって溶鋼を真空槽に吸い上げ、環流ガスを流すことで、溶鋼を取鍋と真空槽管で環流させる操作およびその操作を行っている期間を指す。環流中の溶鋼では、溶鋼が減圧雰囲気にさらされることから脱ガス反応が促進されるとともに、介在物の凝集、浮上除去が促進される。

【0036】

「CaO系脱硫剤」とは、脱硫剤の主要構成成分がCaO、CaF2、Al2O3であり、Ca純分が40mass%以上70mass%以下含まれているものを指す。TiO2、SiO2、MgOやMnO等の不可避的不純物が5mass%以下で含まれている場合もある。また、不可避的に混入しているものを除き、Caを始めとした金属元素は含まれないものとする。

【0037】

2.酸化物組成およびその個数比率

製品寿命を向上させるためには、非金属介在物がCaO−Al2O3−MgO系酸化物であることが必要である。これは、硬質なMgO・Al2O3系酸化物を回避することを意味する。また、対象のCaO−Al2O3−MgO系酸化物は、その生成プロセスがスラグ起因でないことが必要であり、調査酸化物の粒径範囲を限定した上で、その個数比率を調査することで判別することができる。具体的には、調査面積内に存在する、円相当径で1.0μm以上10μm以下の非金属介在物の全個数に対し、その非金属介在物を構成する全元素の中でのCa、Al、MgおよびOの占める割合が90atom%以上であると共に、そのCa濃度が5atom%以上である非金属介在物の全個数の内、その非金属介在物のCaO濃度が20〜50mass%であるものの個数比率が50%以上であることが必要である。

【0038】

鋼中酸化物の生成プロセスを考えた場合、脱酸元素を添加した際に生成し、もともと溶鋼中に懸濁していた酸化物と、スラグを巻き込む等によって生成した酸化物に大別できる。このうち、スラグ起因の酸化物組成は、取鍋スラグ組成に近いと考えられる。本発明は、もともと溶鋼中に存在していた硬質なMgO・Al2O3系酸化物を軟質なCaO−Al2O3−MgO系酸化物に制御するものであることから、まずはスラグ起因の酸化物と区別するため、全構成元素の中でのCa、Al、MgおよびOの占める割合が90atom%以上、かつ、Ca濃度が5atom%以上のCaO−Al2O3−MgO系酸化物であることが必要である。また、左記を満たした酸化物の中においても、CaO濃度が50mass%を超える酸化物に関しては、スラグ起因で生成した可能性が高い。このため、CaO−Al2O3−MgO系酸化物中のCaO濃度は50mass%以下であることが必要である。一方、酸化物中のCaO濃度が50mass%以下である場合、その酸化物はもともと存在していた酸化物と溶存Caが反応して生成したと考えられる。しかしながら、酸化物中のCaO濃度が20mass%よりも低い場合、酸化物の軟質化は不十分であり、すなわち破壊基点として作用する蓋然性を低下させることはできない。酸化物中のCaO濃度が20〜50mass%である場合、酸化物中のCaOにより酸化物の軟質化が期待でき、製品段階で破壊の基点として作用する蓋然性が低下することで、製品寿命を向上できる。このため、CaO−Al2O3−MgO系酸化物中のCaO濃度は20〜50mass%とした。

【0039】

また、本発明における介在物の組成制御は、もともと溶鋼中に存在していた介在物に対して発揮される必要がある。このとき、円相当径で10μmを超える介在物には、スラグ起因の介在物が混入する蓋然性が高まることから、調査対象の介在物は10μm以下である必要がある。一方、円相当径で1.0μm未満の介在物を調査したのでは定量性が不十分である。このため、調査対象の介在物の円相当径は1.0μm以上10μm以下とした。

【0040】

さらに、酸化物の軟質化に伴う製品性能向上効果を得るには、上記した大きさ、組成の酸化物の個数比率が50%以上であることが必要である。すなわち、上記した酸化物の個数比率が50%未満である場合、軟質化の効果は限定的であり、製品性能向上効果は得られない。なお、個数比率と酸化物中のCaO濃度には相関があり、還元性雰囲気が強いほど個数比率、CaO濃度ともに上昇すると考えられる。酸化物の個数比率が50%以上であれば、その後、効果は飽和することから、上限は不要である。

【0041】

3.本発明鋼の溶製方法

本発明の高清浄度鋼の溶製方法は、製鋼炉から取鍋に出鋼した溶鋼に対して、バブリングランスを介して溶鋼中に撹拌ガスと脱硫剤を吹込む工程、スラグ精錬を行う工程、環流型脱ガス装置で取鍋精錬を行う工程を順次行う。なお、以下の説明では上記した工程を、バブリング工程、スラグ精錬工程、環流工程と呼ぶ。

【0042】

本発明者らは、高清浄度鋼の溶製プロセスを詳細に検討し、以下の課題と解決策を見出した。

高清浄度鋼は低酸素化、低硫化が必須であり、溶鋼炉から出鋼された溶鋼は、スラグメタル反応を伴うスラグ精錬工程、脱ガスと介在物の凝集、浮上除去促進を行う環流工程が適用されることが多い。

【0043】

スラグ精錬工程では、高塩基度の媒溶剤で造滓し、スラグメタル反応を利用して脱酸、脱硫が行われるとともに、溶鋼温度と成分調整が行われる。ただし、スラグ精錬工程だけでは、脱酸や介在物除去が不十分な場合もあることから、環流工程を適用することで、溶鋼の清浄化が行われている。ただし、このプロセスで高清浄度鋼を溶製した場合、溶鋼中に存在する酸化物組成はAl2O3系もしくはMgO・Al2O3系となる。まれにCaO濃度が高い酸化物が散見される場合もあるが、殆どの場合、この酸化物は精錬中にスラグが不可避的に巻き込まれたものであると考えられる。

【0044】

酸化物をCaO−Al2O3−MgO系に制御することを考えた場合、不可避的に巻き込まれるスラグ起因のCaO濃度が高い酸化物に期待するのは困難であり、再現性も期待できない。耐水素誘起割れ鋼では酸化物の形態制御のために金属Caを含む合金を溶鋼に添加する操作を行っているが、JIS G4805に記載されている通り、SUJ2といった鋼種では金属CaもしくはCa合金を直接添加することはできない。このため、再現性のある別の手法として、系内のCaOを還元することで一度溶存Caの形態とし、それ以前に存在していたMgO・Al2O3系酸化物と反応させることを考えた。ここで、CaOを還元する方法として、環流工程におけるC脱酸を利用することを考えた。また、Ca源を考える必要があるが、環流中は一般的に溶鋼とスラグとの反応がほとんど起こらないと考えられることから、スラグ中のCaOとは別のCa源を考える必要があると考えた。

【0045】

この課題に対し、バブリングランスからCaO系脱硫剤を吹込む、いわゆるパウダーインジェクションに着目した。従来、耐水素誘起割れ鋼を代表とする清浄鋼の脱酸脱硫手法としてパウダーインジェクションは一般的な手法であり、単純にスラグ精錬工程、環流工程の前にこのプロセスを適用して、溶鋼を脱酸脱硫するだけに留まるのでは、従来技術の範疇から脱しない。

【0046】

ここで、パウダーインジェクションは溶鋼中に直接CaO粉を添加するプロセスであることから、精錬初期段階でCaOを添加しておけば、精錬後半の環流工程に至るまでの間に粗大なCaOは系内から排出され、溶鋼中にはスラグ精錬プロセスでも除去されない微細なCaOが存在することに着目した。すなわち、単純にパウダーインジェクションを適用するだけでなく、環流工程におけるC脱酸を想定した場合、パウダーインジェクションには脱酸脱硫の効果に加えて、Ca源を供給するプロセスとしての効果を期待できるようになる。

【0047】

仮に、RHなどの真空脱ガス装置でCaO粉を添加した場合、系内にはCa源が導入されることになる。しかしながら、このプロセスでは、添加されてから減圧処理が行われるまでの時間が短いことから、粗大なCaOが反応することになり、生成するCaO−Al2O3−MgO系酸化物も粗大になることが予想される。このため、系内にCa源を導入するものの、粗大なCaOがある程度除去されている状況を作り出す必要があると考えた。

【0048】

これらを鑑み、脱酸、脱硫を行いつつ、酸化物をCaO−Al2O3−MgO系に制御する最も合理的なプロセスを考えると、二次精錬初期にバブリング工程において、パウダーインジェクションにより脱酸脱硫を行うとともに、溶鋼内にCa源を導入し、次いでスラグ精錬により、溶鋼温度と成分調整を行い、環流工程において、介在物の浮上除去と脱ガスを行うとともに、C脱酸を利用して酸化物組成制御を行うことが最良であることが分かる。このプロセスであれば、金属CaもしくはCa合金を使用することなく、系内にCa源を導入出来ることから、SUJ2といった鋼種に適用可能である。

【0049】

4.環流工程におけるC脱酸についての検討

本発明では、環流工程においてC脱酸を活用することが重要である。従来、Al脱酸の高清浄度鋼ではAl添加に伴う脱酸およびスラグ精錬時のスラグメタル反応に伴う脱酸を活用していた。環流工程においては、Al脱酸が支配的である場合が多いが、条件によってはC脱酸が起こっていた場合もあった。

【0050】

しかし、C脱酸が生じるのは、溶鋼中C濃度、Al濃度および真空度の条件が整った場合であり、溶鋼中にCa源が無い場合、酸化物はMgO・Al2O3系のままであるか、CaO−Al2O3−MgO系に変化していたとしてもその変化幅は小さかったことから、C脱酸は十分には活用されていなかった。本発明はこの部分に着目したものである。

【0051】

環流工程において、溶鋼中のC濃度が0.85mass%より低い場合、C脱酸を生じさせるには真空度を極度に低下させる必要があり、工業的な生産を考えた場合、実現は困難である。一方、C濃度が1.2mass%を超える場合、C脱酸は生じやすくなるものの、後述するように製品が硬くなり過ぎることに加え、環流工程後に脱炭するのが困難である。このため、環流工程での溶鋼中C濃度は0.85〜1.2mass%とした。

【0052】

また、環流工程において、溶鋼中のAl濃度が0.035mass%より高い場合、C濃度や真空度を操作したとしても、Al脱酸の影響が強くなりすぎてしまい、C脱酸反応を生じさせることが困難である。一方、溶鋼中のAl濃度が0.020mass%より低い場合、溶鋼の脱酸が不十分となり、C脱酸が生じたとしても、溶鋼中のOと反応する割合が多く、工業的な生産規模を維持したままの脱ガス時間を想定した場合、CaOの分解反応が起こる頻度は小さい。このため、環流工程での溶鋼中Al濃度は0.020〜0.035mass%とした。

【0053】

さらに、環流工程において、処理時の真空度は0.3kPa以下であることが必要である。真空度が0.3kPaを超える場合、C脱酸よりもAl脱酸のほうが支配的となるため、CaOの分解反応が生じない。真空度に関しては、低位であるほど好ましい。

【0054】

5.バブリング工程で吹込む脱硫剤組成および添加量についての検討

本発明における脱硫剤としては、CaO系脱硫剤であることが必要である。脱硫効率と反応性を考えると、CaO−CaF2系であることが望ましいが、CaO−Al2O3系もしくはCaO−CaF2−Al2O3系であっても良い。ここで、左記脱硫剤は主要構成成分の違いを示しており、CaO−CaF2系とは、主要構成成分であるCaO濃度とCaF2濃度の合計が90mass%以上であり、CaF2が最低10mass%以上含まれるものを指す。また、同様に、CaO−Al2O3系とは、主要構成成分であるCaO濃度とAl2O3濃度の合計が90mass%以上であり、Al2O3が最低10mass%以上含まれるものを指す。さらに、CaO−CaF2−Al2O3系とは、主要構成成分であるCaO濃度とCaF2濃度とAl2O3濃度の合計が90mass%以上であり、CaF2とAl2O3がそれぞれ最低10mass%以上含まれるものを指す。

【0055】

脱硫剤の混合比に特に制約は無いが、脱硫剤中のCa純分が重量%で40mass%以上70mass%以下であり、好ましくは55mass%以上65mass%以下であるのが良い。なお、溶鋼中にCaF2を吹き込んだ場合、CaOと同様にCaSを形成して脱硫に寄与するとともに、微細なCaOを形成すると考えられる。本発明における酸化物組成制御という観点において、CaOとCaF2を環流工程まで残存するCa源として考えた場合、両者は同様に取り扱うことが出来る。このため、Ca純分は、CaOおよびCaF2に含まれるCa重量を全脱硫剤重量で除すことで算出した。

【0056】

脱硫剤添加量に関しては、溶鋼に脱硫剤として添加されるCa量、すなわち脱硫剤のCa純分を考慮する必要がある。本発明においては、脱硫剤中のCaが純分として溶鋼1tあたり1.0kg以上添加する必要がある。脱硫速度は溶鋼に添加する脱硫剤量と撹拌強度並びに処理時間で決まるが、バブリング工程の処理時間を短縮することを考えた場合、脱硫剤中のCa純分量が1.0kg/t以下の脱硫剤添加量では、十分な脱硫速度が得られないことに加え、酸化物組成をCaO−Al2O3−MgO系に制御できない。一方、Ca純分量が2.5kg以上の脱硫剤を添加しても、効果が飽和してしまっているため、これ以上の脱硫剤添加量の増大はコスト増に繋がってしまう。また、過度に酸化物中のCaO濃度が高くなると、酸化物の融点が低下し、酸化物が粗大化してしまう可能性が出てくる。このため、本発明におけるCaO系脱硫剤中のCa量は、Ca純分量として1.0〜2.5kg/tの範囲とした。このため、脱硫剤添加量は、溶鋼に添加するCa量および脱硫剤のCa純分を考慮して決定される。

【0057】

本発明におけるバブリング工程で吹込む撹拌ガス流量は、(1)式から求まる撹拌動力密度が180W/t以上であることが望ましい。撹拌動力密度が180W/tを下回ると、例え大量の脱硫剤を添加したとしても、十分な脱硫速度が得られない。一方、370W/tを超える撹拌動力密度でガスを吹き込んでも、効果が飽和してしまっていることに加え、取鍋から溶鋼が吹きこぼれるといった操業トラブルを引き起こすことに繋がることから、これ以上のガス流量の増加は不要である。

【0058】

ε=(0.006183×Q×T)/W×ln[1+(9.8×ρ×H)/P+{1−(TG/T)}]・・・(1)

ε:ガス撹拌に伴う溶鋼1t当たりの撹拌動力密度(W/t)

Q:吹込みガス流量(L(Normal)/min)

T:溶鋼温度(K)

W:溶鋼量(t)

ρ:溶鋼の密度(7000kg/m3)

H:ガス吹込み深さ(m)

P:雰囲気圧力(N/m2)

TG:吹込みガス温度(K)

【0059】

また、バブリング工程での処理時間は、脱硫および介在物制御の効果と、溶鋼温度低化効果とのバランスが重要である。すなわち、溶鋼温度低下の面から考えると処理時間は短いほど良いが、処理時間が短すぎると脱硫および介在物制御の効果が得られない。このため、処理時間は5分間程度であることが望ましい。なお処理時間が10分間以上となってしまう場合、出鋼温度を高くする、もしくはアーク加熱等の後処理での負荷が増大し、製造コストの悪化に繋がることになる。

【0060】

6.溶鋼の化学成分の範囲

次に、本発明を実施するにあたって、製品段階の鋼に含まれる元素について説明する。以下、断りが無い限り全てmass%とする。

【0061】

はじめに、本発明での必須元素について説明する。

C:0.85〜1.2%

Cは、母材強度の特性を支配する元素であり、強度を確保し、転動疲労寿命を向上させるために含有する。本発明では、上記4項で説明したように、C脱酸を生じさせるため、環流工程において溶鋼中のC濃度が0.85%以上必要である。同時に、本発明では製鋼炉から出鋼した時点である程度溶鋼中C濃度が高い状態でないと、脱硫反応が進行しない。一方、製品性能の面からは、1.2%を超えてCが含有されると過度に硬くなりすぎる。このため、C濃度は0.85〜1.2%以下であることが必要である。

【0062】

Al:0.020%〜0.035%

Alは強力な脱酸元素であり、O濃度およびS濃度を低下させるために含有する。本発明では、上記4項で説明したように、環流工程において溶鋼中のsol.Al濃度が0.020〜0.035%であることが必要である。環流工程でのC脱酸後にAlを添加すると、酸化物組成がAl2O3に戻ってしまうことから、環流工程後のAl添加が出来ないことを考慮し、製品中のsol.Al濃度は0.020〜0.035%とする。

【0063】

Cr:0.5〜2.0%

Crは焼き入れ性を高めて転動疲労寿命を向上させるのに有効な元素であり、0.5%以上含有していることが必要である。一方、2.0%を超えてCrを含有させても、焼き入れ後の表面硬さが高くなり過ぎ、加工性が低下するとともに、切削加工時の工具寿命も低化する。このため、Cr濃度は0.5〜2.0%であることが必要である。

【0064】

S:0.0020%以下

Sは鋼材の製造過程において不可避的に含有される元素である。鋼材にとって強度を低下させる有害な元素であり、含有量は少ないほど望ましい。酸化物が極端に低減された鋼においては、硫化物を基点とした破壊が起こるようになる。このため、S濃度は0.0020%以下であることが必要である。望ましいS含有量は、0.0005%以下である。

【0065】

O:0.0020%以下

Oは鋼材の製造過程において不可避的に含有される元素であり、溶存して、もしくは酸化物として存在する。両者を分離することは困難であることから、本発明でのO濃度は、両者を併せた全酸素濃度とする。鋼材中のO濃度が高くなると、酸化物量も多くなることから、鋼材の破壊の基点となる蓋然性が高くなる。このため、Total.O濃度は0.0020%以下であることが必要である。望ましいTotal.O含有量は、0.0005%以下である。

【0066】

続いて、高清浄鋼を構成する上記以外の元素について説明する。

Si:0.1〜0.8%

Siは溶鋼中で脱酸元素として働き、鋼材中では焼き入れ性を高め、転動疲労寿命を向上させるのに有用であり、0.1%以上含有していることが望ましい。一方、0.8%を超えてSiを含有させても焼き入れ向上効果が飽和することに加え、母材が硬くなり切削時の工具寿命を低化させる。このため、Si濃度は0.1〜0.8%であることが望ましい。

【0067】

Mn:0.1〜1.5%

Mnは脱酸剤として有用であり、鋼材の焼き入れ性を高めるとともに、鋼材中でMnSを形成して鋼材の被削性を増加させるのに有用であり、0.1%以上含有していることが望ましい。一方、1.5%を超えてMnを含有させても上記効果が飽和する。このため、Mn濃度は0.1〜2.5%であることが望ましい。

【0068】

P:0.03%以下

Pは結晶粒界に析出して鋼材の靱性や延性を低化させてしまう。Pの含有量が0.03%を超えると転動疲労寿命の低化が顕著に表れるようになることから、P濃度は0.03%以下であることが望ましい。

【0069】

Ca:0.0005%以下(0%を含まない)

Caは鋼材の製造過程において媒溶剤等から不可避的に含有される元素であり、酸化物、硫化物中に含有される場合がある。Caが酸化物に含有されることで、酸化物は低融点化し、鋼材の破壊の基点となる蓋然性を低下させる。また、Caが硫化物に含有される場合も同様に、鋼材の破壊の基点となる蓋然性が低下する。本発明において、酸化物はCaO−Al2O3−MgO系であることが必要であるため、O%であってはならない。介在物中のCa量は微量であり、0.0005%以下であれば大きな問題とはならない。しかしながら、Caの含有量が0.0005%を超える場合、酸化物の粗大化を招き、転動疲労寿命の低化に繋がる。このため、Ca濃度は0.0005%以下(0%を含まない)であることが望ましい。

【0070】

本発明に係る高清浄度軸受鋼は、上記したC、Si、Mn、P、S、Cr、Al、S、Ca、Oを含有し、残部Feおよび不可避的介在物で構成される。また、上記以外に、製品に必要な機能を追加する目的で、前記Feの一部に換えて、さらにTi:0.005%〜0.1%、V:0.008%〜0.3%、Mo:0.008%〜1.0%、Nb:0.008%〜0.1%、Ni:0.008%〜2.0%、Cu:1.0%以下、B:0.0050%以下、N:0.020%以下を含有させても良い。

【実施例】

【0071】

表1に示す組成の鋼を溶製した。溶鋼量は約80tであり、バブリング工程、スラグ精錬工程、環流工程を順次行った。このとき、比較例として、バブリング工程を省略した処理も行った。表1に、本発明と比較例の鋼成分をまとめて示す。精錬段階においては、高炉から出銑された溶銑を、溶銑予備処理で脱硫処理し、転炉型精錬容器(CV、Converter)にて脱Pおよび脱C処理した後、取鍋に受鋼した。取鍋に受鋼する際は、転炉スラグが取鍋に入らないようにするとともに、溶鋼にAlを含む合金元素を添加し、保温用のカバースラグを添加した。

【0072】

取鍋内の溶鋼をPI(Powder Injection、粉体添加装置)まで搬送した後、溶鋼にバブリングランスを介して脱硫剤を添加しながらArガスを吹込み、溶鋼を撹拌した。この時のバブリング工程での溶鋼処理時間は約5分間であり、吹込む脱硫剤添加量を種々変更した。

【0073】

その後、VAD(Vacuum Arc Degassing)にてスラグメタル反応を伴う処理を行い、溶鋼組成および溶鋼温度を調整した。この時、脱酸脱硫を促進させることを意図して、媒溶剤はCaO、CaF2、Al2O3を主要構成成分とし、CaO/Al2O3比が3程度になるように調整したものを添加した。VADではおよそ40分間処理し、その間に溶鋼温度はおよそ1550℃から1580℃で推移した。さらに、RH(環流型真空脱ガス装置)で脱ガスおよび介在物除去を行った。RHでの処理時間はおよそ40分間であり、真空度が最も低下した状態で溶鋼を環流させる処理を25分間から30分間行った。この時、溶鋼温度はおよそ1520℃から1550℃で推移した。その後、連続鋳造法により鋳込み、300mm×400mmサイズの鋳片を得た。

【0074】

バブリング工程、スラグ精錬工程、環流工程の末期で採取した溶鋼サンプル、並びに、得られた鋳片から分析用のブロックサンプルおよび切粉を採取し、化学分析に供した。また、鋳片の1/2W、1/4T部(Wは幅、Tは厚さ方向を示す。)から介在物観察用のミクロサンプルを切り出した。介在物観察用のミクロサンプルは樹脂埋めした後に鏡面研磨し、サンプル中の酸化物を走査電子顕微鏡で観察し、酸化物組成を調査した。

【0075】

この時、走査型電子顕微鏡に付属するエネルギー分散型X線解析装置で測定した時、一つのサンプル中に存在する、円相当径で1.0μm以上10μm以下の介在物において、CaO濃度が質量%で20%以上含まれている酸化物個数を、観察した全酸化物個数で除すことで、鋳片サンプルの、CaOが含まれる酸化物の割合(%)を算出した。

【0076】

得られた鋳片は、1200℃の均熱炉で保持した後、1020℃から1100℃の温度域で分解圧延し、160mm×160mmの鋼片とした。この鋼片を1050℃に加熱した後、800℃から930℃の温度域で棒鋼圧延して、直径70mmの棒鋼を得た。この時、全圧下比が15以上、1000℃以上の温度域での圧下比が4以上になるように圧下を加えた。この直径70mmの棒鋼に対して、球状化焼鈍処理(780℃で6時間保持した後、炉冷)を適用し、その後、長手方向が素形材の厚みとなるようにスライスして直径60mm、厚さ5.5mmの素形材を採取した。この素形材を830℃で30分加熱した後、油焼き入れし、さらに180℃で1時間加熱した後、大気中で放冷することで焼き戻しした。この素計材の表面をラッピング加工して転動疲労試験片を作成し、転動疲労試験に供した。

【0077】

転動疲労試験条件を表2に示す。転動疲労試験はスラスト型の転動疲労試験機を用い、繰り返し速度1800cpm(cycle per minute)、最大接触面圧5230MPaの条件とした。転動疲労試験結果は、ワイブル分布確率紙上にプロットし、10%破損確率を示すL10寿命を転動疲労寿命として評価した。

【0078】

本発明と比較例の溶製条件と環流工程におけるC濃度、Al濃度、真空度、酸化物組成の調査結果、および、疲労寿命を表3に示す。

表3に示す値のうち、CaOが20%以上含まれるCaO−Al2O3−MgO系酸化物の個数比率と疲労寿命の関係を図1にグラフで示す。図1にグラフで示すように、本発明によって酸化物組成は軟質なCaO−Al2O3−MgO系に変化し、その個数比率が50%以上の場合は転動疲労寿命が向上していることがわかる。

【0079】

表3に示す値のうち、脱硫剤中のCa量が1.0〜2.5kg/tであり、かつ、環流工程での真空度が0.3kPa以下を満たす条件での、環流工程でのAl濃度とC濃度の関係を図2にグラフで示す。図中の白丸印はCaOが20%以上含まれるCaO−Al2O3−MgO系酸化物の割合が50%以上であるものを示し、三角印はCaOが20%以上含まれるCaO−Al2O3−MgO系酸化物の割合が50よりも低かったものを示している。

【0080】

図2のグラフから分かるように、環流工程での溶鋼中Al濃度が0.020〜0.035%、環流工程でのC濃度が0.85〜1.2%の条件で、酸化物の組成制御ができていることが分かる。ここで、例えAl濃度とC濃度が本発明範囲内にあったとしても、真空度が0.3kPa以下である場合、酸化物の組成制御はできていない。また、バブリング工程を経ない、もしくは脱硫剤中のCa量が1.0kg/t未満である場合、酸化物の組成制御はできていない。このことから、酸化物の組成制御には、バブリング工程にて十分なCa源を添加した上で、C脱酸が生じるように溶鋼中Al濃度およびC濃度を調整した上で、真空度を低下させることが必要であることが分かる。

【0081】

【表1】

【0082】

【表2】

【0083】

【表3】

【特許請求の範囲】

【請求項1】

mass%で、C濃度:0.85〜1.2%、Sol.Al濃度:0.020〜0.035%、Cr濃度:0.50〜2.0%、S濃度:0.0020%以下、Total O濃度:0.0020%以下を有するとともに、連続鋳造後の鋳片から切り出したサンプルを鏡面研磨して顕微鏡観察した際に該鏡面研磨面上に存在する円相当径で1.0μm以上10μm以下の非金属介在物を有し、

該非金属介在物を構成する全元素の中でのCa、Al、MgおよびOの占める割合が90atom%以上であるとともに、そのCa濃度が5atom%以上である非金属介在物の全個数のうち、その非金属介在物のCaO濃度が20〜50mass%であるものの個数比率が50%以上であること

を特徴とする高清浄度軸受鋼。

【請求項2】

製鋼炉から取鍋に出鋼した溶鋼に対して、バブリングランスを介して溶鋼中に撹拌ガスと脱硫剤を吹込む工程、スラグ精錬を行う工程、環流型脱ガス装置で取鍋精錬を行う工程を順次行う高清浄度軸受鋼の溶製方法であって、

前記環流型脱ガス装置での処理を、溶鋼中のC濃度が0.85〜1.2mass%、sol.Al濃度が0.020〜0.035mass%であって、かつ、真空度が0.3kPa以下の状態で行うこと

を特徴とする請求項1に記載の高清浄度軸受鋼の溶製方法。

【請求項3】

前記バブリングランスを介して溶鋼中に吹込むCaO系脱硫剤中のCa量が、Ca純分として溶鋼1tあたり1.0〜2.5kgであること

を特徴とする請求項2に記載の高清浄度軸受鋼の溶製方法。

【請求項1】

mass%で、C濃度:0.85〜1.2%、Sol.Al濃度:0.020〜0.035%、Cr濃度:0.50〜2.0%、S濃度:0.0020%以下、Total O濃度:0.0020%以下を有するとともに、連続鋳造後の鋳片から切り出したサンプルを鏡面研磨して顕微鏡観察した際に該鏡面研磨面上に存在する円相当径で1.0μm以上10μm以下の非金属介在物を有し、

該非金属介在物を構成する全元素の中でのCa、Al、MgおよびOの占める割合が90atom%以上であるとともに、そのCa濃度が5atom%以上である非金属介在物の全個数のうち、その非金属介在物のCaO濃度が20〜50mass%であるものの個数比率が50%以上であること

を特徴とする高清浄度軸受鋼。

【請求項2】

製鋼炉から取鍋に出鋼した溶鋼に対して、バブリングランスを介して溶鋼中に撹拌ガスと脱硫剤を吹込む工程、スラグ精錬を行う工程、環流型脱ガス装置で取鍋精錬を行う工程を順次行う高清浄度軸受鋼の溶製方法であって、

前記環流型脱ガス装置での処理を、溶鋼中のC濃度が0.85〜1.2mass%、sol.Al濃度が0.020〜0.035mass%であって、かつ、真空度が0.3kPa以下の状態で行うこと

を特徴とする請求項1に記載の高清浄度軸受鋼の溶製方法。

【請求項3】

前記バブリングランスを介して溶鋼中に吹込むCaO系脱硫剤中のCa量が、Ca純分として溶鋼1tあたり1.0〜2.5kgであること

を特徴とする請求項2に記載の高清浄度軸受鋼の溶製方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−23739(P2013−23739A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−160659(P2011−160659)

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]