高温はんだ用亜鉛合金の組成比決定方法およびその利用

【課題】耐熱性および伸び特性に優れた鉛非含有高温はんだ用亜鉛合金の組成比を容易に決定する方法を提供する。

【解決手段】本発明に係る組成比決定方法は、下記一般式(1)によって求められるΔMkが0.07〜0.16の範囲内となるように、亜鉛合金の組成比を決定する工程を包含している:△Mk=Σ|Mki −MkZn |×Xi … (1)

(式中、Mki は亜鉛合金を構成する亜鉛以外のi元素のs軌道電子エネルギー準位であり、MkZn は亜鉛元素のs軌道電子エネルギー準位であり、Xi はi元素のモル分率である。)。

【解決手段】本発明に係る組成比決定方法は、下記一般式(1)によって求められるΔMkが0.07〜0.16の範囲内となるように、亜鉛合金の組成比を決定する工程を包含している:△Mk=Σ|Mki −MkZn |×Xi … (1)

(式中、Mki は亜鉛合金を構成する亜鉛以外のi元素のs軌道電子エネルギー準位であり、MkZn は亜鉛元素のs軌道電子エネルギー準位であり、Xi はi元素のモル分率である。)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高温はんだ用亜鉛合金の組成比決定方法およびその利用に関する。

【背景技術】

【0002】

250℃以上の耐熱性を備える高温はんだは、車のエンジンルーム等に多用されている。高温はんだとしては、融点を高めるために、一般的に鉛を含有するものが使用されている。しかし、鉛は人体に有害である。このため、鉛含有はんだの製造現場や鉛含有はんだを使用する電子機器等の生産現場における作業者の健康への影響、および鉛含有はんだを用いて生産された電子機器等が廃棄された場合の自然環境への影響を考慮すると、有害物質である鉛を含有していない高温はんだが望まれている。

【0003】

これまでに、種々の合金が鉛非含有はんだ用合金として利用されている。中でも、亜鉛合金は、比較的安価であること、その融点が鉛含有合金の融点に近いこと等の理由から、鉛非含有はんだ用の合金として多用されている。

【0004】

しかし、高温はんだ用合金に要求される機械特性および温度特性を満足する亜鉛合金の組成比を決定する技術は未だ確立されていない。このため、新規の高温はんだ用亜鉛合金を開発する場合や、既にある高温はんだ用亜鉛合金の諸特性をさらに改良したい場合には、亜鉛合金の諸特性に及ぼす各合金元素の種類及び添加量の影響を評価する試験を行ない、得られた結果に基づいて高温はんだ用合金に適した合金組成を決定するという、いわゆる試行錯誤的な方法が採用されている。

【0005】

ところで、特許文献1および非特許文献1には、亜鉛のS軌道エネルギー準位(MkZn

)と亜鉛合金を構成する亜鉛以外のi元素のS軌道エネルギー準位(Mki )とから求められる亜鉛合金の組成平均(△Mk)、具体的には、一般式△Mk=Σ|Mki −MkZn |×Xi(式中、Mki はi元素のMk値であり、MkZn はZn元素のMk値であり、Xi はi元素のモル分率である。)から求められるΔMkと亜鉛合金の機械特性とが相関することが開示されている。

【0006】

また、特許文献2には、アルミニウム合金の強度特性と組成平均(△Mk)との関係を示した強度特性指標図を用いて、アルミニウム合金の強度特性を評価し得ることが開示されている。さらに、かかる強度特性指標図から、所望の強度特性を有するアルミニウム合金となるような合金用元素の種類および添加量を決定し得ることが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平7−278707号公報(1995年10月24日公開)

【特許文献2】特開平6−258314号公報(1994年 9月16日公開)

【非特許文献】

【0008】

【非特許文献1】二宮隆二,「マグネシウム合金と亜鉛合金の機械的性質と合金設計」,豊橋技術科学大学 博士論文,1995年1月

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1〜2および非特許文献1は、高温はんだ用の亜鉛合金の最適な組成比を決定する方法について開示したものではない。それゆえ、高温はんだ用合金に

適した亜鉛合金の組成比、特に、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金の組成比を決定するには、従来の試行錯誤的な方法を採用せざるを得ない。このような試行錯誤的な手法は、所望の諸特性を備えた亜鉛合金を開発するまでに多大な費用、時間および労力を必要とし、極めて非能率的である。特に、多成分系亜鉛合金についてこのような方法を実施することは困難であった。

【0010】

本発明は、このような従来技術の有する課題に鑑みてなされたものであり、その目的は、耐熱性および伸び特性に優れた鉛非含有高温はんだ用亜鉛合金の組成比を容易に決定する方法、並びにかかる方法を利用した高温はんだ用亜鉛合金の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者は、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金の組成比を決定するために、特許文献1等に開示された△Mkについての知見を応用できると考えた。すなわち、ΔMkと亜鉛合金の機械特性とが相関するという知見を応用できると考えた。そして、△Mkの値が、0.07〜0.16の範囲内を満足する組成比を有する亜鉛合金は、いかなる組成であっても、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金となり得ることを見出し、本発明を完成させるに至った。

【0012】

すなわち、本発明は、上記の課題を解決するために以下を包含している。

【0013】

本発明に係る高温はんだ用亜鉛合金の組成比決定方法は、下記一般式(1)によって求められるΔMkが0.07〜0.16の範囲内となるように、亜鉛合金の組成比を決定する工程を包含していることを特徴としている:

△Mk=Σ|Mki −MkZn |×Xi … (1)

(式中、Mki は亜鉛合金を構成する亜鉛以外のi元素のs軌道電子エネルギー準位であり、MkZn は亜鉛元素のs軌道電子エネルギー準位であり、Xi はi元素のモル分率である。)。

【0014】

本発明に係る高温はんだ用亜鉛合金の製造方法は、本発明に係る組成比決定方法によって決定された組成比に基づいて亜鉛およびi元素を配合する工程を包含していることを特徴としている。

【発明の効果】

【0015】

本発明に係る高温はんだ用亜鉛合金の組成比決定方法によれば、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金の組成比を容易に決定することができる。また、本発明に係る製造方法によれば、耐熱性および伸び特性に優れた鉛非含有高温はんだ用亜鉛合金を容易に製造することができる。

【図面の簡単な説明】

【0016】

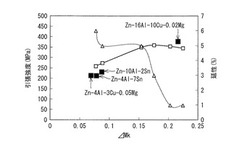

【図1】亜鉛合金のΔMkと機械特性(引張強度および延性)との間の相関を示すグラフである。

【図2】亜鉛合金のΔMkと温度特性(融点および液相線)との間の相関を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について、詳細に説明する。ただし、本発明はこれに限定されるものではなく、記述した範囲内で種々の変形を加えた態様で実施できるものである。また、本明細書中に記載された学術文献および特許文献の全てが、本明細書中において参考として援用される。なお、本明細書において特記しない限り、数値範囲を表す「A〜B

」は、「A以上、B以下」を意味する。

【0018】

(1.高温はんだ用亜鉛合金の組成比決定方法)

本明細書において「高温はんだ用亜鉛合金」とは、融点が530K(約257℃)以上である亜鉛合金が意図される。本発明に係る高温はんだ用亜鉛合金の組成比を決定する方法(以下、「本発明の組成比決定方法」ともいう。)は、下記一般式(1)によって求められるΔMkが0.07〜0.16の範囲内となるように、亜鉛合金の組成比を決定する工程を少なくとも包含している:

△Mk=Σ|Mki −MkZn |×Xi … (1)

(式中、Mki は亜鉛合金を構成する亜鉛以外のi元素のs軌道電子エネルギー準位であり、MkZn は亜鉛元素のs軌道電子エネルギー準位であり、Xi はi元素のモル分率である。)。

【0019】

例えば、亜鉛合金の組成の一例であるZn−Al−Mg−Cuの△Mkは、下記一般式(1)’から求めることができる。:

△Mk=|MkAl −MkZn |×XAl +|MkMg −MkZn |×XMg+|MkCu −MkZn |×XCu … (1)’

(式中、MkZn 亜鉛元素のs軌道電子エネルギー準位であり、MkAl はアルミニウム元素のs軌道電子エネルギー準位であり、MkMg はマグネシウム元素のs軌道電子エネルギー準位であり、MkCuは銅元素のs軌道電子エネルギー準位であり、XAl はアルミニウム元素のモル分率であり、XMg はアルミニウム元素のモル分率であり、XCu はアルミニウム元素のモル分率である。)。この場合、Al元素、Mg元素およびCu元素が上記一般式(1)におけるi元素に相当する。

【0020】

なお、上記一般式(1)および(1)’における、母金属亜鉛の中の合金元素Mのs軌道エネルギー準位(Mk)(単位はeVであるが、本明細書中では単位の記載を省略する。)は、分子軌道計算法(DiscreteVariational(DV)−Xαクラスター法)によって求めることができる。この計算法は、数個〜数十個からなる原子の集合体(クラスター)模型を用いて行う分子軌道計算法である。本計算法については、例えば、足立裕彦著『量子材料化学入門』(三共出版、1991年)において詳しく説明されている。亜鉛合金における各合金元素のMk値は、例えば、特許文献1の表1に具体的に開示されている。従って、所定のΔMk値を満足するような亜鉛合金の組成比、すなわち亜鉛合金におけるi元素の含有量およびi元素の種類は、上記一般式(1)および各合金元素のMk値から容易に決定され得る。

【0021】

ここで、Zn−10Al−0.02Mg−(0〜13.5)Cuの場合のΔMk、すなわち上記一般式(1)’において、XAl =10、XMg =0.02、XCu =0〜13.5の場合のΔMkと、機械特性との間の相関を図1に示す。図1は、亜鉛合金のΔMkと機械特性(引張強度および延性)との間の相関を示すグラフである。図1のグラフ中、実線は亜鉛合金のΔMkと引張強度との間の相関を表し、破線は亜鉛合金のΔMkと延性との間の相関を表している。なお、図1のグラフ中に示した「引張強度」は、応力−ひずみ曲線上最大応力を求める方法によって測定した値である(須藤一著「材料試験法」内田老鶴圃出版、1976年を参照のこと。)。また、「延性」は、破断後の試料突合せ伸びを測定する方法によって測定した値である(須藤一著「材料試験法」内田老鶴圃出版、1976年を参照のこと。)。

【0022】

図1に示すように、△Mkは、亜鉛合金の引張強度および延性等の機械特性と相関していることがわかる。具体的には、図1の実線で示したグラフから、ΔMkが0.07以上であれば、かかるΔMk値を満足する組成比を有している亜鉛合金の引張強度は200MPa以上(より好ましくは250MPa以上)になると予測される。また、図1の破線で

示したグラフから、ΔMkが0.16以下であれば、かかるΔMk値を満足する組成比を有している亜鉛合金の延性は5%以上になると予測される。

【0023】

実際、組成がZn−4Al−3Cu−0.05Mgである亜鉛合金(ΔMkは0.07)の引張強度の実測値は200MPa以上であり(図1中「Zn−4Al−3Cu−0.05Mg」で示すプロットを参照のこと。)、延性は5%以上であった(図示せず)。また、本発明の組成比決定方法で設計された、組成がZn−10Al−2Snである亜鉛合金(ΔMkは0.089)の引張強度の実測値は200MPa以上であり(図1中「Zn−10Al−2Sn」で示すプロットを参照のこと。)、延性は5%以上であった(図示せず)。また、本発明の組成比決定方法で設計された、組成がZn−4Al−7Snである亜鉛合金(ΔMkは0.079)の引張強度の実測値は200MPa以上であり(図1中「Zn−4Al−7Sn」で示すプロットを参照のこと。)、延性は5%以上であった(図示せず)。

【0024】

一方で組成がZn−16Al−10Cu−0.02Mgである亜鉛合金(ΔMkは0.21)の引張強度の実測値は250MPa以上であったが(図1中「Zn−16Al−10Cu−0.02Mg」で示すプロットを参照のこと。)、延性が5%を大きく下回った(図示せず)。

【0025】

上記Zn−4Al−3Cu−0.05Mg、Zn−10Al−2Sn、Zn−4Al−7Sn、およびZn−16Al−0.02Mg−10Cuの引張強度の実測値は、図1の実線で示したグラフに基づいてΔMkの値から予測され得る引張強度の予測値と近い値であった。このことから、△Mk値が0.07〜0.16の範囲内であれば、組成比が異なる亜鉛合金であっても引張強度が200MPa以上であり、且つ延性が5%以上となると考えられる。亜鉛合金の引張強度が200MPa以上(より好ましくは250MPa以上)であり、且つ延性が5%以上であれば、伸び特性に優れた高温はんだ用合金となり得る。

【0026】

さらに、図1に示した、組成がZn−10Al−0.02Mg−(0〜13.5)Cuの場合の亜鉛合金のΔMkと温度特性(融点および液相線)との間の相関を図2に示す。図2のグラフ中、実線は亜鉛合金のΔMkと融点との間の相関を表し、破線は亜鉛合金のΔMkと液相線との間の相関を表している。なお、図2のグラフ中に示した「融点」は、示差熱分析の方法によって測定した値である(長崎誠三監修、真空理工株式会社編集「熱分析実験技術入門」科学技術社発売、1974年を参照のこと。)。また、「液相線」は、示差熱分析の方法によって測定した値である(長崎誠三監修、真空理工株式会社編集「熱分析実験技術入門」科学技術社発売、1974年を参照のこと。)。

【0027】

図2に示すように、ΔMkが0.07〜0.16の範囲内である場合に、かかるΔMk値を満足する組成比を有している亜鉛合金は、融点(液相、固相線あるいは共晶温度)が523K以上であることがわかる。亜鉛合金の融点が523K以上であれば、耐熱性に優れた高温はんだ用合金となり得る。

【0028】

以上のように、本発明の組成比決定方法では、上記一般式(1)によって求められるΔMkが0.07〜0.16の範囲内となるように亜鉛合金の組成比を決定するので、本発明の組成比決定方法によれば、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金の組成比を容易に決定することができる。その結果、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金、具体的には、少なくとも、融点が523K以上、引張強度が200MPa以上(より好ましくは250MPa以上)、且つ延性が5%以上である高温はんだ用亜鉛合金を容易に提供することができる。

【0029】

本発明に係る組成比決定方法においては、ΔMkが0.07〜0.16の範囲内となるように亜鉛合金の組成比を決定すればよいが、ΔMkは0.1〜0.16の範囲内であることが好ましく、0.14〜0.16の範囲内であることがより好ましい。

【0030】

また、上記一般式(1)において、i元素の種類は特に制限されず、例えば、リチウム、ベリリウム、ナトリウム、マグネシウム、アルミニウム、シリカ、カリウム、カルシウム、チタン、バナジウム、マンガン、鉄、コバルト、ニッケル、銅、カドミウム、インジウム、スズ、アンチモン等であり得る。これらのi元素は、一種類を単独で用いてもよく、複数種類を組み合わせて用いてもよい。

【0031】

(2.高温はんだ用亜鉛合金の製造方法)

本発明に係る高温はんだ用亜鉛合金の製造方法(以下、「本発明の製造方法」ともいう。)は、上記「1.高温はんだ用亜鉛合金の組成比決定方法」の項において説明した組成比決定方法によって決定された組成比に基づいて亜鉛および上記i元素を配合する工程を少なくとも包含している。本発明の製造方法では、上述した本発明の組成比決定方法によって決定された組成比に基づいて亜鉛および上記i元素を配合した後には、従来公知の方法(例えば、焼結法、溶解−鋳造法等)を用いて亜鉛合金を作製することができる。

【0032】

本発明の製造方法によれば、上記「1.高温はんだ用亜鉛合金の組成比決定方法」の項において説明した一般式(1)によって求められるΔMkが、0.07〜0.16の範囲内となる組成比を有する亜鉛合金を製造することができる。従って、本発明の製造方法によれば、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金を容易に製造することができる。

【0033】

本発明は上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0034】

本発明によれば、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金の組成比を容易に決定することができる。その結果、耐熱性および伸び特性に優れた鉛非含有高温はんだを容易に提供することが可能となる。従って、本発明は、高温はんだを利用するあらゆる産業分野において利用することができる。

【技術分野】

【0001】

本発明は、高温はんだ用亜鉛合金の組成比決定方法およびその利用に関する。

【背景技術】

【0002】

250℃以上の耐熱性を備える高温はんだは、車のエンジンルーム等に多用されている。高温はんだとしては、融点を高めるために、一般的に鉛を含有するものが使用されている。しかし、鉛は人体に有害である。このため、鉛含有はんだの製造現場や鉛含有はんだを使用する電子機器等の生産現場における作業者の健康への影響、および鉛含有はんだを用いて生産された電子機器等が廃棄された場合の自然環境への影響を考慮すると、有害物質である鉛を含有していない高温はんだが望まれている。

【0003】

これまでに、種々の合金が鉛非含有はんだ用合金として利用されている。中でも、亜鉛合金は、比較的安価であること、その融点が鉛含有合金の融点に近いこと等の理由から、鉛非含有はんだ用の合金として多用されている。

【0004】

しかし、高温はんだ用合金に要求される機械特性および温度特性を満足する亜鉛合金の組成比を決定する技術は未だ確立されていない。このため、新規の高温はんだ用亜鉛合金を開発する場合や、既にある高温はんだ用亜鉛合金の諸特性をさらに改良したい場合には、亜鉛合金の諸特性に及ぼす各合金元素の種類及び添加量の影響を評価する試験を行ない、得られた結果に基づいて高温はんだ用合金に適した合金組成を決定するという、いわゆる試行錯誤的な方法が採用されている。

【0005】

ところで、特許文献1および非特許文献1には、亜鉛のS軌道エネルギー準位(MkZn

)と亜鉛合金を構成する亜鉛以外のi元素のS軌道エネルギー準位(Mki )とから求められる亜鉛合金の組成平均(△Mk)、具体的には、一般式△Mk=Σ|Mki −MkZn |×Xi(式中、Mki はi元素のMk値であり、MkZn はZn元素のMk値であり、Xi はi元素のモル分率である。)から求められるΔMkと亜鉛合金の機械特性とが相関することが開示されている。

【0006】

また、特許文献2には、アルミニウム合金の強度特性と組成平均(△Mk)との関係を示した強度特性指標図を用いて、アルミニウム合金の強度特性を評価し得ることが開示されている。さらに、かかる強度特性指標図から、所望の強度特性を有するアルミニウム合金となるような合金用元素の種類および添加量を決定し得ることが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平7−278707号公報(1995年10月24日公開)

【特許文献2】特開平6−258314号公報(1994年 9月16日公開)

【非特許文献】

【0008】

【非特許文献1】二宮隆二,「マグネシウム合金と亜鉛合金の機械的性質と合金設計」,豊橋技術科学大学 博士論文,1995年1月

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1〜2および非特許文献1は、高温はんだ用の亜鉛合金の最適な組成比を決定する方法について開示したものではない。それゆえ、高温はんだ用合金に

適した亜鉛合金の組成比、特に、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金の組成比を決定するには、従来の試行錯誤的な方法を採用せざるを得ない。このような試行錯誤的な手法は、所望の諸特性を備えた亜鉛合金を開発するまでに多大な費用、時間および労力を必要とし、極めて非能率的である。特に、多成分系亜鉛合金についてこのような方法を実施することは困難であった。

【0010】

本発明は、このような従来技術の有する課題に鑑みてなされたものであり、その目的は、耐熱性および伸び特性に優れた鉛非含有高温はんだ用亜鉛合金の組成比を容易に決定する方法、並びにかかる方法を利用した高温はんだ用亜鉛合金の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者は、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金の組成比を決定するために、特許文献1等に開示された△Mkについての知見を応用できると考えた。すなわち、ΔMkと亜鉛合金の機械特性とが相関するという知見を応用できると考えた。そして、△Mkの値が、0.07〜0.16の範囲内を満足する組成比を有する亜鉛合金は、いかなる組成であっても、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金となり得ることを見出し、本発明を完成させるに至った。

【0012】

すなわち、本発明は、上記の課題を解決するために以下を包含している。

【0013】

本発明に係る高温はんだ用亜鉛合金の組成比決定方法は、下記一般式(1)によって求められるΔMkが0.07〜0.16の範囲内となるように、亜鉛合金の組成比を決定する工程を包含していることを特徴としている:

△Mk=Σ|Mki −MkZn |×Xi … (1)

(式中、Mki は亜鉛合金を構成する亜鉛以外のi元素のs軌道電子エネルギー準位であり、MkZn は亜鉛元素のs軌道電子エネルギー準位であり、Xi はi元素のモル分率である。)。

【0014】

本発明に係る高温はんだ用亜鉛合金の製造方法は、本発明に係る組成比決定方法によって決定された組成比に基づいて亜鉛およびi元素を配合する工程を包含していることを特徴としている。

【発明の効果】

【0015】

本発明に係る高温はんだ用亜鉛合金の組成比決定方法によれば、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金の組成比を容易に決定することができる。また、本発明に係る製造方法によれば、耐熱性および伸び特性に優れた鉛非含有高温はんだ用亜鉛合金を容易に製造することができる。

【図面の簡単な説明】

【0016】

【図1】亜鉛合金のΔMkと機械特性(引張強度および延性)との間の相関を示すグラフである。

【図2】亜鉛合金のΔMkと温度特性(融点および液相線)との間の相関を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について、詳細に説明する。ただし、本発明はこれに限定されるものではなく、記述した範囲内で種々の変形を加えた態様で実施できるものである。また、本明細書中に記載された学術文献および特許文献の全てが、本明細書中において参考として援用される。なお、本明細書において特記しない限り、数値範囲を表す「A〜B

」は、「A以上、B以下」を意味する。

【0018】

(1.高温はんだ用亜鉛合金の組成比決定方法)

本明細書において「高温はんだ用亜鉛合金」とは、融点が530K(約257℃)以上である亜鉛合金が意図される。本発明に係る高温はんだ用亜鉛合金の組成比を決定する方法(以下、「本発明の組成比決定方法」ともいう。)は、下記一般式(1)によって求められるΔMkが0.07〜0.16の範囲内となるように、亜鉛合金の組成比を決定する工程を少なくとも包含している:

△Mk=Σ|Mki −MkZn |×Xi … (1)

(式中、Mki は亜鉛合金を構成する亜鉛以外のi元素のs軌道電子エネルギー準位であり、MkZn は亜鉛元素のs軌道電子エネルギー準位であり、Xi はi元素のモル分率である。)。

【0019】

例えば、亜鉛合金の組成の一例であるZn−Al−Mg−Cuの△Mkは、下記一般式(1)’から求めることができる。:

△Mk=|MkAl −MkZn |×XAl +|MkMg −MkZn |×XMg+|MkCu −MkZn |×XCu … (1)’

(式中、MkZn 亜鉛元素のs軌道電子エネルギー準位であり、MkAl はアルミニウム元素のs軌道電子エネルギー準位であり、MkMg はマグネシウム元素のs軌道電子エネルギー準位であり、MkCuは銅元素のs軌道電子エネルギー準位であり、XAl はアルミニウム元素のモル分率であり、XMg はアルミニウム元素のモル分率であり、XCu はアルミニウム元素のモル分率である。)。この場合、Al元素、Mg元素およびCu元素が上記一般式(1)におけるi元素に相当する。

【0020】

なお、上記一般式(1)および(1)’における、母金属亜鉛の中の合金元素Mのs軌道エネルギー準位(Mk)(単位はeVであるが、本明細書中では単位の記載を省略する。)は、分子軌道計算法(DiscreteVariational(DV)−Xαクラスター法)によって求めることができる。この計算法は、数個〜数十個からなる原子の集合体(クラスター)模型を用いて行う分子軌道計算法である。本計算法については、例えば、足立裕彦著『量子材料化学入門』(三共出版、1991年)において詳しく説明されている。亜鉛合金における各合金元素のMk値は、例えば、特許文献1の表1に具体的に開示されている。従って、所定のΔMk値を満足するような亜鉛合金の組成比、すなわち亜鉛合金におけるi元素の含有量およびi元素の種類は、上記一般式(1)および各合金元素のMk値から容易に決定され得る。

【0021】

ここで、Zn−10Al−0.02Mg−(0〜13.5)Cuの場合のΔMk、すなわち上記一般式(1)’において、XAl =10、XMg =0.02、XCu =0〜13.5の場合のΔMkと、機械特性との間の相関を図1に示す。図1は、亜鉛合金のΔMkと機械特性(引張強度および延性)との間の相関を示すグラフである。図1のグラフ中、実線は亜鉛合金のΔMkと引張強度との間の相関を表し、破線は亜鉛合金のΔMkと延性との間の相関を表している。なお、図1のグラフ中に示した「引張強度」は、応力−ひずみ曲線上最大応力を求める方法によって測定した値である(須藤一著「材料試験法」内田老鶴圃出版、1976年を参照のこと。)。また、「延性」は、破断後の試料突合せ伸びを測定する方法によって測定した値である(須藤一著「材料試験法」内田老鶴圃出版、1976年を参照のこと。)。

【0022】

図1に示すように、△Mkは、亜鉛合金の引張強度および延性等の機械特性と相関していることがわかる。具体的には、図1の実線で示したグラフから、ΔMkが0.07以上であれば、かかるΔMk値を満足する組成比を有している亜鉛合金の引張強度は200MPa以上(より好ましくは250MPa以上)になると予測される。また、図1の破線で

示したグラフから、ΔMkが0.16以下であれば、かかるΔMk値を満足する組成比を有している亜鉛合金の延性は5%以上になると予測される。

【0023】

実際、組成がZn−4Al−3Cu−0.05Mgである亜鉛合金(ΔMkは0.07)の引張強度の実測値は200MPa以上であり(図1中「Zn−4Al−3Cu−0.05Mg」で示すプロットを参照のこと。)、延性は5%以上であった(図示せず)。また、本発明の組成比決定方法で設計された、組成がZn−10Al−2Snである亜鉛合金(ΔMkは0.089)の引張強度の実測値は200MPa以上であり(図1中「Zn−10Al−2Sn」で示すプロットを参照のこと。)、延性は5%以上であった(図示せず)。また、本発明の組成比決定方法で設計された、組成がZn−4Al−7Snである亜鉛合金(ΔMkは0.079)の引張強度の実測値は200MPa以上であり(図1中「Zn−4Al−7Sn」で示すプロットを参照のこと。)、延性は5%以上であった(図示せず)。

【0024】

一方で組成がZn−16Al−10Cu−0.02Mgである亜鉛合金(ΔMkは0.21)の引張強度の実測値は250MPa以上であったが(図1中「Zn−16Al−10Cu−0.02Mg」で示すプロットを参照のこと。)、延性が5%を大きく下回った(図示せず)。

【0025】

上記Zn−4Al−3Cu−0.05Mg、Zn−10Al−2Sn、Zn−4Al−7Sn、およびZn−16Al−0.02Mg−10Cuの引張強度の実測値は、図1の実線で示したグラフに基づいてΔMkの値から予測され得る引張強度の予測値と近い値であった。このことから、△Mk値が0.07〜0.16の範囲内であれば、組成比が異なる亜鉛合金であっても引張強度が200MPa以上であり、且つ延性が5%以上となると考えられる。亜鉛合金の引張強度が200MPa以上(より好ましくは250MPa以上)であり、且つ延性が5%以上であれば、伸び特性に優れた高温はんだ用合金となり得る。

【0026】

さらに、図1に示した、組成がZn−10Al−0.02Mg−(0〜13.5)Cuの場合の亜鉛合金のΔMkと温度特性(融点および液相線)との間の相関を図2に示す。図2のグラフ中、実線は亜鉛合金のΔMkと融点との間の相関を表し、破線は亜鉛合金のΔMkと液相線との間の相関を表している。なお、図2のグラフ中に示した「融点」は、示差熱分析の方法によって測定した値である(長崎誠三監修、真空理工株式会社編集「熱分析実験技術入門」科学技術社発売、1974年を参照のこと。)。また、「液相線」は、示差熱分析の方法によって測定した値である(長崎誠三監修、真空理工株式会社編集「熱分析実験技術入門」科学技術社発売、1974年を参照のこと。)。

【0027】

図2に示すように、ΔMkが0.07〜0.16の範囲内である場合に、かかるΔMk値を満足する組成比を有している亜鉛合金は、融点(液相、固相線あるいは共晶温度)が523K以上であることがわかる。亜鉛合金の融点が523K以上であれば、耐熱性に優れた高温はんだ用合金となり得る。

【0028】

以上のように、本発明の組成比決定方法では、上記一般式(1)によって求められるΔMkが0.07〜0.16の範囲内となるように亜鉛合金の組成比を決定するので、本発明の組成比決定方法によれば、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金の組成比を容易に決定することができる。その結果、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金、具体的には、少なくとも、融点が523K以上、引張強度が200MPa以上(より好ましくは250MPa以上)、且つ延性が5%以上である高温はんだ用亜鉛合金を容易に提供することができる。

【0029】

本発明に係る組成比決定方法においては、ΔMkが0.07〜0.16の範囲内となるように亜鉛合金の組成比を決定すればよいが、ΔMkは0.1〜0.16の範囲内であることが好ましく、0.14〜0.16の範囲内であることがより好ましい。

【0030】

また、上記一般式(1)において、i元素の種類は特に制限されず、例えば、リチウム、ベリリウム、ナトリウム、マグネシウム、アルミニウム、シリカ、カリウム、カルシウム、チタン、バナジウム、マンガン、鉄、コバルト、ニッケル、銅、カドミウム、インジウム、スズ、アンチモン等であり得る。これらのi元素は、一種類を単独で用いてもよく、複数種類を組み合わせて用いてもよい。

【0031】

(2.高温はんだ用亜鉛合金の製造方法)

本発明に係る高温はんだ用亜鉛合金の製造方法(以下、「本発明の製造方法」ともいう。)は、上記「1.高温はんだ用亜鉛合金の組成比決定方法」の項において説明した組成比決定方法によって決定された組成比に基づいて亜鉛および上記i元素を配合する工程を少なくとも包含している。本発明の製造方法では、上述した本発明の組成比決定方法によって決定された組成比に基づいて亜鉛および上記i元素を配合した後には、従来公知の方法(例えば、焼結法、溶解−鋳造法等)を用いて亜鉛合金を作製することができる。

【0032】

本発明の製造方法によれば、上記「1.高温はんだ用亜鉛合金の組成比決定方法」の項において説明した一般式(1)によって求められるΔMkが、0.07〜0.16の範囲内となる組成比を有する亜鉛合金を製造することができる。従って、本発明の製造方法によれば、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金を容易に製造することができる。

【0033】

本発明は上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0034】

本発明によれば、耐熱性および伸び特性に優れた高温はんだ用亜鉛合金の組成比を容易に決定することができる。その結果、耐熱性および伸び特性に優れた鉛非含有高温はんだを容易に提供することが可能となる。従って、本発明は、高温はんだを利用するあらゆる産業分野において利用することができる。

【特許請求の範囲】

【請求項1】

下記一般式(1)によって求められるΔMkが0.07〜0.16の範囲内となるように、亜鉛合金の組成比を決定する工程を包含していることを特徴とする高温はんだ用亜鉛合金の組成比決定方法:

△Mk=Σ|Mki −MkZn |×Xi … (1)

(式中、Mki は亜鉛合金を構成する亜鉛以外のi元素のs軌道電子エネルギー準位であり、MkZn は亜鉛元素のs軌道電子エネルギー準位であり、Xi はi元素のモル分率である。)。

【請求項2】

請求項1に記載の組成比決定方法によって決定された組成比に基づいて亜鉛および上記i元素を配合する工程を包含していることを特徴とする、高温はんだ用亜鉛合金の製造方法。

【請求項1】

下記一般式(1)によって求められるΔMkが0.07〜0.16の範囲内となるように、亜鉛合金の組成比を決定する工程を包含していることを特徴とする高温はんだ用亜鉛合金の組成比決定方法:

△Mk=Σ|Mki −MkZn |×Xi … (1)

(式中、Mki は亜鉛合金を構成する亜鉛以外のi元素のs軌道電子エネルギー準位であり、MkZn は亜鉛元素のs軌道電子エネルギー準位であり、Xi はi元素のモル分率である。)。

【請求項2】

請求項1に記載の組成比決定方法によって決定された組成比に基づいて亜鉛および上記i元素を配合する工程を包含していることを特徴とする、高温はんだ用亜鉛合金の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−213800(P2012−213800A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−72145(P2012−72145)

【出願日】平成24年3月27日(2012.3.27)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 刊行物名 日本金属学会講演概要Collected Abstracts of 2012 Spring Meeting of The Japan Institute of Metals 発行日 平成24年3月15日 発行所 社団法人 日本金属学会

【出願人】(504136568)国立大学法人広島大学 (924)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年3月27日(2012.3.27)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 刊行物名 日本金属学会講演概要Collected Abstracts of 2012 Spring Meeting of The Japan Institute of Metals 発行日 平成24年3月15日 発行所 社団法人 日本金属学会

【出願人】(504136568)国立大学法人広島大学 (924)

[ Back to top ]